Wybór między odlewaniem ciśnieniowym a odlewaniem kokilowym części może wpłynąć na harmonogram i budżet projektu. Wielu inżynierów zmaga się z tą decyzją, ponieważ niewłaściwy wybór prowadzi do kosztownych przeprojektowań, wydłużonego czasu realizacji i części, które nie spełniają specyfikacji.

Odlewanie inwestycyjne wykorzystuje woskowy wzór i ceramiczną powłokę do tworzenia złożonych, precyzyjnych części ze stopów wysokotemperaturowych, podczas gdy odlewanie ciśnieniowe wtryskuje stopiony metal pod ciśnieniem do stalowych form wielokrotnego użytku w celu produkcji na dużą skalę prostszych geometrii z materiałów o niższej temperaturze topnienia.

Pracowałem z oboma procesami w PTSMAKE, pomagając klientom w podjęciu tej właśnie decyzji dotyczącej części samochodowych, lotniczych i urządzeń medycznych. Właściwy wybór zależy od konkretnych wymagań dotyczących materiału, objętości, złożoności i budżetu. Pozwól, że przedstawię Ci kluczowe różnice i czynniki decyzyjne, które pomogą Ci dokonać najlepszego wyboru dla Twojego projektu.

Jaka jest podstawowa zasada odlewania inwestycyjnego?

W swej istocie odlewanie inwestycyjne jest procesem tworzenia i niszczenia. Zaczynamy od wykonania dokładnej repliki końcowej części. Ta replika jest znana jako wzór.

Wzór ofiary

Ten wzór nie jest przeznaczony na stałe. Służy jako narzędzie tymczasowe. Zazwyczaj wykonujemy go z wosku. Jego jedynym celem jest stworzenie wokół niego formy.

Następnie topimy go lub wypalamy. Pozostawia to idealne wgłębienie.

| Etap | Cel |

|---|---|

| Tworzenie | Wykonaj precyzyjny wzór z wosku. |

| Zniszczenie | Usuń wzór, aby utworzyć formę. |

Ta unikalna metoda pozwala odlewaniu inwestycyjnemu na wytwarzanie złożonych kształtów z niesamowitą szczegółowością, co jest kluczową różnicą przy rozważaniu odlewania inwestycyjnego w porównaniu z odlewaniem ciśnieniowym.

Od wzoru do formy: Inwestycja"

Prawdziwa magia dzieje się, gdy "inwestujemy" we wzór. Oznacza to zbudowanie wokół niego ceramicznej powłoki. Robimy to poprzez wielokrotne zanurzanie woskowego wzoru w ceramicznej powłoce. gnojowica1 a następnie pokrywając go materiałem podobnym do piasku.

Powtarzamy ten proces wielokrotnie. Każda warstwa zwiększa wytrzymałość i grubość powłoki. W ten sposób powstaje solidna, jednoczęściowa forma. Gdy powłoka osiągnie odpowiednią grubość, należy ją całkowicie wysuszyć. Ten krok ma kluczowe znaczenie dla integralności formy.

Etap wypalenia zawodowego

Gdy ceramiczna skorupa wyschnie, umieszczamy ją w piekarniku. Wysoka temperatura topi i wypala cały wosk. Jest to część procesu "traconego wosku". Pozostaje pusta, bardzo szczegółowa forma ceramiczna. Jest ona teraz gotowa do wlania stopionego metalu.

Proces ten różni się zasadniczo od innych, takich jak odlewanie ciśnieniowe, w którym stosuje się stałą metalową formę. Jednorazowa forma ceramiczna w odlewaniu inwestycyjnym pozwala na znacznie bardziej skomplikowane projekty i podcięcia bez konieczności stosowania kątów pochylenia.

| Etap procesu | Kluczowe działanie | Wynik |

|---|---|---|

| 1. Shell Building | Wzór zanurzenia w zawiesinie i piasku | Tworzy się ceramiczna skorupa. |

| 2. Suszenie | Utwardzanie powłoki | Forma zyskuje na sile. |

| 3. Woskowanie | Podgrzać skorupę w piekarniku | Pozostaje pusta wnęka formy. |

W poprzednich projektach realizowanych przez PTSMAKE przekonaliśmy się, że staranne kontrolowanie tego procesu jest kluczowe. W ten sposób zapewniamy, że każdy szczegół oryginalnego wzoru jest doskonale odwzorowany w końcowej metalowej części, konsekwentnie spełniając wąskie tolerancje.

Istota odlewania metodą traconego wosku jest prosta. Tworzymy precyzyjny wzór z wosku, budujemy wokół niego ceramiczną powłokę, a następnie usuwamy wzór. W ten sposób powstaje doskonała, jednorazowa forma, idealna do produkcji złożonych i szczegółowych części metalowych.

Jaka jest podstawowa zasada odlewania ciśnieniowego?

Podstawowa zasada jest prosta, ale potężna. Wtłaczamy stopiony metal do stalowej formy pod ogromnym ciśnieniem. Metoda ta zapewnia szybkość i precyzję.

Serce procesu

Pomyśl o tym jak o zaawansowanej technologicznie strzykawce. Maszyna wstrzykuje ciekły metal do wstępnie ukształtowanej wnęki. Wnęka ta nazywana jest matrycą.

Metal i forma

Proces ten opiera się na dwóch kluczowych komponentach. Stopiony metal, który tworzy część, oraz stalowa matryca, która ją kształtuje.

| Komponent | Materiał | Funkcja |

|---|---|---|

| Stopiony metal | Aluminium, cynk itp. | Tworzy ostatnią część |

| Matryca (forma) | Stal hartowana | Kształtuje metal |

Ten wysokociśnieniowy wtrysk sprawia, że odlewanie ciśnieniowe jest tak skuteczne w szybkim tworzeniu złożonych części.

Magia odlewania ciśnieniowego polega na ciśnieniu. To nie jest delikatne wlewanie. Wtryskujemy metal z prędkością, która może wypełnić całą formę w ciągu milisekund. Jest to kluczowa różnica między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym.

Siła nacisku

Wysokie ciśnienie ma kluczowe znaczenie. Wtłacza ono metal w każdy najmniejszy szczegół matrycy. Zapewnia to idealne formowanie ostrych narożników, cienkich ścianek i złożonych geometrii. To szybkie wypełnienie pomaga również uzyskać drobnoziarnistą mikrostrukturę.

Proces ten minimalizuje porowatość. Uwięzione powietrze ma niewielkie szanse na tworzenie pęcherzyków. Skutkuje to mocniejszym, bardziej solidnym komponentem. W PTSMAKE precyzyjnie kontrolujemy te ciśnienia, aby uzyskać optymalną gęstość części.

Matryca wielokrotnego użytku: kluczowa zaleta

Matryca jest trwałym narzędziem wielokrotnego użytku wykonanym z wysokiej jakości stali. Pozwala nam to produkować tysiące, a nawet miliony identycznych części z jednej formy. Szybkie krzepnięcie2 pozwala na krótki czas cyklu.

Możliwość ponownego użycia jest główną zaletą w porównaniu z metodami wykorzystującymi formy jednorazowe.

| Cecha | Odlewanie ciśnieniowe | Odlewanie inwestycyjne |

|---|---|---|

| Materiał formy | Stal | Wosk/Ceramika |

| Możliwość ponownego użycia | Wysoki (ponad 100 000 cykli) | Brak (jednorazowy) |

| Koszt początkowy | Wysoki | Niski |

Podczas gdy początkowy koszt matrycy jest wyższy, koszt pojedynczej części znacznie spada wraz z wielkością produkcji. To sprawia, że odlewanie ciśnieniowe jest idealne do produkcji seryjnej.

Podstawowa zasada odlewania ciśnieniowego polega na wtryskiwaniu stopionego metalu do stalowej formy wielokrotnego użytku pod wysokim ciśnieniem. Proces ten został opracowany z myślą o szybkości, precyzji i masowej produkcji złożonych, wytrzymałych części metalowych, oferując doskonałą powtarzalność w przypadku projektów produkcyjnych na dużą skalę.

Czym różni się wybór materiału między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym?

Największa różnica sprowadza się do temperatury. Odlewanie inwestycyjne może obsługiwać materiały o bardzo wysokich temperaturach topnienia. Dzieje się tak, ponieważ formy ceramiczne są jednorazowe i zbudowane tak, aby wytrzymać intensywne ciepło.

Odlewanie ciśnieniowe wykorzystuje jednak formy stalowe wielokrotnego użytku. Formy te nie radzą sobie z wysokimi temperaturami wymaganymi dla metali takich jak stal.

Popularne stopy do odlewania inwestycyjnego

Proces ten doskonale sprawdza się w przypadku wysokowydajnych i wysokotemperaturowych metali. Pomyśl o stali, stali nierdzewnej, a nawet superstopach do części lotniczych.

Typowe stopy odlewnicze

Tutaj skupiamy się na metalach nieżelaznych. Mają one niższe temperatury topnienia. Najczęściej są to stopy aluminium, cynku i magnezu.

Szybkie porównanie podkreśla ten kluczowy punkt w debacie na temat odlewania inwestycyjnego i odlewania ciśnieniowego.

| Metoda odlewania | Rodzaj metalu | Typowe przykłady |

|---|---|---|

| Odlewanie inwestycyjne | Żelazne (wysokotemperaturowe) | Stal, stal nierdzewna, stopy kobaltu |

| Odlewanie ciśnieniowe | Nieżelazne (niskotemperaturowe) | Aluminium, cynk, magnez |

Dlaczego temperatura topnienia dyktuje proces

Głównym powodem podziału materiału jest sama forma. Odlewanie inwestycyjne wykorzystuje zużywalną powłokę ceramiczną. Powłoka ta jest tworzona wokół woskowego wzoru. Po stopieniu wosku, ceramika jest w stanie poradzić sobie ze stopioną stalą o temperaturze ponad 1600°C (2900°F). Forma pęka, aby uwolnić część.

W przypadku odlewania ciśnieniowego formą jest stała stalowa matryca. Wtłaczanie roztopionej stali do stalowej matrycy spowodowałoby uszkodzenie lub nawet przyspawanie do formy. Ogranicza to proces do metali, które topią się w znacznie niższych temperaturach. Chroni to kosztowną matrycę wielokrotnego użytku. Jest to krytyczny czynnik przy wyborze między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym dla danego projektu.

Szczegółowe porównanie stopów

W projektach realizowanych przez PTSMAKE, doradzanie klientom w zakresie doboru materiałów jest kluczowym pierwszym krokiem. Kompatybilność procesu ma bezpośredni wpływ na właściwości i koszt końcowej części. Zrozumienie tego pomaga uniknąć kosztownych błędów projektowych. Często pracujemy z różnymi stopy żelaza3 do wymagających zastosowań.

Poniższa tabela zawiera dalsze opcje. Widzieliśmy te materiały używane w wielu projektach klientów.

| Cecha | Stopy do odlewania inwestycyjnego | Stopy odlewnicze |

|---|---|---|

| Typ podstawowy | Metale żelazne | Metale nieżelazne |

| Przykłady | Stal nierdzewna, stal węglowa, stal narzędziowa, stopy niklu i kobaltu | Aluminium (A380), cynk (Zamak 3), magnez (AZ91D) |

| Temperatura topnienia | Wysoka (np. stal ~1510°C) | Niski (np. aluminium ~660°C) |

| Kluczowe mocne strony | Wysoka wytrzymałość, twardość, odporność na korozję | Lekkość, doskonałe wykończenie, wysoka przewodność |

| Typowe zastosowania | Łopatki turbin, implanty medyczne, elementy broni palnej | Części samochodowe, obudowy elektroniki, komponenty urządzeń AGD |

Zastosowanie jednorazowych form ceramicznych do odlewania inwestycyjnego pozwala na pracę z wysokotemperaturowymi stopami żelaza, takimi jak stal. W przeciwieństwie do tego, stalowe matryce wielokrotnego użytku do odlewania ciśnieniowego ograniczają je do metali nieżelaznych o niższej temperaturze topnienia, takich jak aluminium i cynk, aby zachować integralność formy.

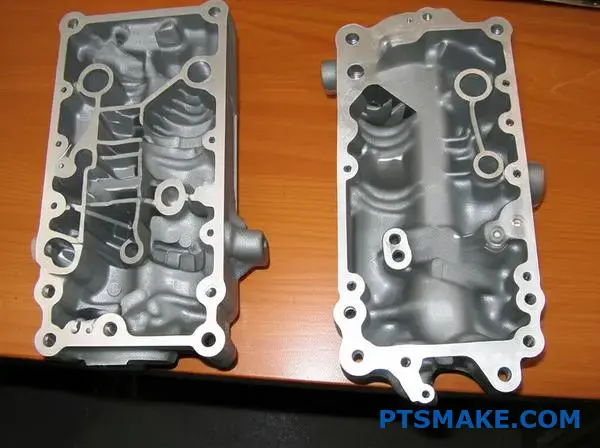

Jak wypada porównanie złożoności geometrycznej między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym?

Przy wyborze między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym kluczowym czynnikiem jest swoboda projektowania. Wybrany proces ma bezpośredni wpływ na złożoność, jaką można osiągnąć.

Wybór ten wpływa na takie cechy jak wewnętrzne kanały i ostre narożniki. Określa również, jak cienkie mogą być ściany.

Skomplikowane przejścia wewnętrzne

Odlewanie inwestycyjne doskonale sprawdza się w tworzeniu złożonych przejść wewnętrznych. Woskowy wzór można uformować w niemal dowolny kształt.

Odlewanie ciśnieniowe zmaga się z tymi cechami. Metalowe matryce nie mogą łatwo tworzyć złożonych, zamkniętych ścieżek. Ogranicza to znacznie geometrię wewnętrzną.

Obsługa podcięć

Podcięcia to cechy, które uniemożliwiają bezpośrednie wyrzucenie części z formy. Odlewanie inwestycyjne radzi sobie z nimi z łatwością.

Ceramiczna powłoka jest odłamywana, więc podcięcia nie stanowią problemu. Odlewanie ciśnieniowe wymaga skomplikowanych, kosztownych prowadnic lub rdzeni bocznych dla podcięć.

Osiąganie cienkich ścian

Oba procesy mogą wytwarzać cienkie ścianki. Jednak odlewanie inwestycyjne często ma przewagę.

Może tworzyć cieńsze i bardziej spójne ściany. Dzieje się tak, ponieważ stopiony metal wpływa do wstępnie ogrzanej formy ceramicznej.

Oto szybkie porównanie:

| Cecha | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Przejścia wewnętrzne | Doskonały | Ograniczony |

| Podcięcia | Doskonały | Trudne / kosztowne |

| Cienkie ściany | Bardzo dobry | Dobry |

| Swoboda projektowania | Wysoki | Umiarkowany |

Części2:

Części3:

Głównym powodem doskonałej swobody projektowania odlewów inwestycyjnych jest ich podstawowy proces. Wykorzystuje on wzór ofiarny4, zazwyczaj wykonany z wosku, który jest dokładną repliką części końcowej.

Ten woskowy wzór jest pokryty ceramiczną zawiesiną. Po stwardnieniu ceramiki wosk jest topiony. W ten sposób powstaje bezszwowa, jednoczęściowa forma ceramiczna.

Ta jednorazowa forma pozwala na niemal nieograniczone możliwości geometryczne. Nie trzeba uwzględniać linii podziału ani kątów pochylenia. Możesz projektować złożone, jednoczęściowe struktury, które byłyby niemożliwe do wykonania innymi metodami.

Natomiast odlewanie ciśnieniowe wykorzystuje stałą, dwuczęściową stalową matrycę. Końcowa część musi być zaprojektowana tak, aby mogła zostać wyrzucona z tej matrycy.

Nakłada to kilka ograniczeń. Elementy muszą mieć kąty pochylenia. Głębokie, wąskie kieszenie stanowią wyzwanie. Złożone rdzenie wewnętrzne są często niewykonalne.

W poprzednich projektach w PTSMAKE kierowaliśmy klientów w stronę odlewania inwestycyjnego części ze zintegrowanymi, uzwojonymi kanałami chłodzącymi lub złożonymi wewnętrznymi żebrowaniami. Te cechy są po prostu niepraktyczne w przypadku odlewania ciśnieniowego.

| Współczynnik ograniczenia | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Typ oprzyrządowania | Zużywalna forma ceramiczna | Stalowa matryca wielokrotnego użytku |

| Linie rozstania | Brak | Wymagane |

| Kąty zanurzenia | Niewymagane | Wymagane |

| Koszt oprzyrządowania | Niższy | Wyższy |

Części4:

Odlewanie inwestycyjne oferuje niezrównaną swobodę projektowania złożonych geometrii, takich jak wewnętrzne przejścia i podcięcia. Odlewanie ciśnieniowe jest bardziej restrykcyjne ze względu na zależność od trwałych metalowych matryc, które wymagają takich cech, jak kąty zanurzenia do wyrzucania części.

Części5:

Jakie są typowe wykończenia powierzchni, które można uzyskać między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym?

Przejdźmy od razu do liczb. Porównując odlewanie inwestycyjne z odlewaniem ciśnieniowym, wykończenie powierzchni "po odlaniu" jest krytycznym rozróżnieniem.

Odlewanie inwestycyjne generalnie zapewnia znacznie gładszą powierzchnię od samego początku. Mierzymy to za pomocą Ra (średnia chropowatość).

Niższa wartość Ra oznacza gładsze wykończenie. Ta początkowa jakość może drastycznie zmniejszyć liczbę dodatkowych etapów wykańczania, oszczędzając czas i pieniądze.

Oto typowe porównanie, które widzimy w naszych projektach.

| Metoda odlewania | Typowe Ra po odlaniu (μm) | Typowe Ra po odlaniu (μin) |

|---|---|---|

| Odlewanie inwestycyjne | 1.6 - 3.2 | 63 - 125 |

| Odlewanie ciśnieniowe | 3.2 - 6.3 | 125 - 250 |

Różnica ta często dyktuje wybór procesu dla części, w przypadku których estetyka lub dynamika płynów mają krytyczne znaczenie.

Głównym powodem tej różnicy jest sam materiał formy. Odlewanie inwestycyjne wykorzystuje ceramiczną skorupę zbudowaną wokół woskowego wzoru.

Drobne cząsteczki ceramiczne tworzą powierzchnię formy, która z dużą wiernością odwzorowuje nawet najbardziej skomplikowane detale. Skutkuje to doskonałym wykończeniem po usunięciu wosku.

Odlewanie ciśnieniowe wykorzystuje solidne, stalowe matryce wielokrotnego użytku. Podczas gdy te matryce zaczynają się od wysoce wypolerowanej powierzchni, proces jest znacznie bardziej agresywny.

Stopiony metal jest wtryskiwany pod ekstremalnym ciśnieniem. W ciągu tysięcy strzałów, powtarzające się ogrzewanie i chłodzenie, znane jako cykle termiczne5, może powodować mikroskopijne zużycie powierzchni matrycy. Zużycie to ostatecznie przenosi się na części.

Inne zmienne również mają znaczenie. W przypadku odlewania ciśnieniowego czynniki takie jak prędkość wtrysku, ciśnienie i temperatura metalu muszą być doskonale kontrolowane, aby zminimalizować wady powierzchni, takie jak linie przepływu.

W przypadku odlewów precyzyjnych najważniejszymi czynnikami są jakość wzoru wosku i konsystencja zawiesiny ceramicznej.

| Czynnik | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Materiał formy | Powłoka ceramiczna (drobne cząstki) | Matryca ze stali hartowanej |

| Ciśnienie procesowe | Niski (wylew grawitacyjny) | Wysoki (wymuszony wtrysk) |

| Kluczowa zmienna | Jakość szlamu i wosku | Prędkość i ciśnienie wtrysku |

| Współczynnik zużycia | Forma jest jednorazowego użytku | Erozja matrycy w czasie |

W PTSMAKE ściśle zarządzamy tymi czynnikami, aby zapewnić, że części spełniają określone wykończenie powierzchni już od pierwszego artykułu.

Jednorazowe formy ceramiczne do odlewania inwestycyjnego zapewniają lepszą powierzchnię po odlaniu (niższa wartość Ra). Z kolei trwałe matryce stalowe do odlewania ciśnieniowego są wydajne w przypadku dużych ilości, ale skutkują nieco bardziej szorstkim wykończeniem początkowym ze względu na naprężenia procesowe.

Czym różnią się osiągalne tolerancje wymiarowe między odlewaniem ciśnieniowym a kokilowym?

Porównując odlewanie inwestycyjne z odlewaniem ciśnieniowym, tolerancja wymiarowa jest kluczowym czynnikiem różnicującym. Odlewanie ciśnieniowe oferuje na ogół znacznie ściślejsze tolerancje bezpośrednio po wyjściu z formy.

Precyzja ta wynika z samego procesu.

W oparciu o standardy branżowe i nasze dane projektowe, typowe osiągalne tolerancje różnią się znacznie. Poniżej znajduje się ogólny przewodnik.

| Tolerancja funkcji | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Tolerancja liniowa (typowa) | ±0,005 in/in (0,005 mm/mm) | ±0,0015 in/in (0,0015 mm/mm) |

| Płaskość (na cal) | 0,005 cala | 0,002 cala |

| Minimalna grubość ścianki | ~0,060" (1,5 mm) | ~0,020" (0,5 mm) |

Ta tabela pokazuje wyraźną przewagę odlewania ciśnieniowego w produkcji części o kształcie siatki, które wymagają mniej obróbki wtórnej.

Głównym powodem tej różnicy jest materiał formy i proces produkcji.

Stabilność form stalowych

Odlewanie ciśnieniowe wykorzystuje solidne, precyzyjnie wykonane matryce stalowe. Te trwałe formy są niezwykle stabilne. Są odporne na zużycie i odkształcenia termiczne w wielu cyklach.

Ta stabilność przekłada się bezpośrednio na spójność każdej części. Każdy wyprodukowany komponent jest niemal idealną repliką poprzedniego.

Odlewanie inwestycyjne wykorzystuje jednak ceramiczną skorupę utworzoną wokół woskowego wzoru. Powłoka ta jest jednorazowa i niszczona po każdym odlewie.

Proces tworzenia powłoki jest skuteczny, ale wprowadza więcej zmiennych. Może to prowadzić do niewielkich niespójności między powłokami.

Kontrola ciśnienia i procesu

Odlewanie ciśnieniowe polega na wtryskiwaniu stopionego metalu do matrycy pod bardzo wysokim ciśnieniem. Zapewnia to szybkie i całkowite wypełnienie wnęki formy.

Ten kontrolowany proces minimalizuje kwestie związane z nierównościami skurcz objętościowy6, jest częstym wyzwaniem w odlewnictwie. Zmniejsza porowatość i tworzy drobnoziarniste struktury.

Odlewanie inwestycyjne zazwyczaj opiera się na grawitacji lub niskim ciśnieniu. Napełnianie odbywa się wolniej i z mniejszą siłą, co może skutkować mniej zdefiniowanymi detalami i szerszymi zakresami tolerancji.

Zasadniczo proces odlewania ciśnieniowego jest po prostu bardziej powtarzalny.

Odlewanie ciśnieniowe oferuje doskonałe tolerancje wymiarowe dzięki trwałym formom stalowym i wysokociśnieniowemu procesowi wtrysku. Skutkuje to wysoce spójnymi i precyzyjnymi częściami bezpośrednio z narzędzia, często minimalizując potrzebę wtórnej obróbki w porównaniu do odlewania inwestycyjnego.

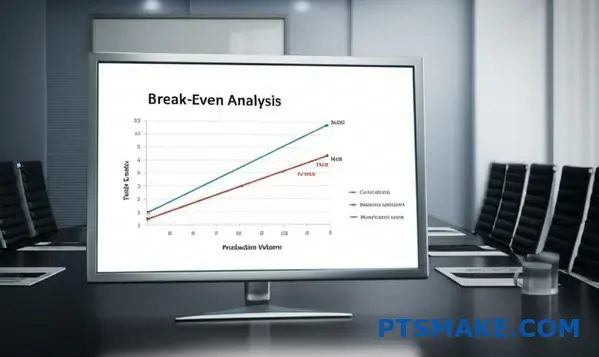

Jaki jest wpływ wielkości produkcji na wybór procesu między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym?

Wizualizacja kosztów jest kluczowa. Analiza progu rentowności jest do tego idealnym narzędziem. Pomaga nam określić dokładną wielkość produkcji, przy której jedna metoda staje się bardziej ekonomiczna od drugiej.

Wykres ten wyraźnie odwzorowuje całkowity koszt w stosunku do liczby wyprodukowanych części. Uwzględnia on zarówno początkową inwestycję w oprzyrządowanie, jak i cenę za część dla każdego procesu.

Porównanie to sprawia, że kompromisy finansowe w debacie na temat odlewania inwestycyjnego i odlewania ciśnieniowego stają się oczywiste.

| Składnik kosztów | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Wstępne oprzyrządowanie | Niski | Bardzo wysoka |

| Cena za część | Wyższy | Niższy |

Zrozumienie krzywych kosztów

Wykres progu rentowności przedstawia dwie linie. Jedną dla odlewania inwestycyjnego i jedną dla odlewania ciśnieniowego. Całkowity koszt znajduje się na osi pionowej, a wielkość produkcji na osi poziomej.

Linia odlewów inwestycyjnych zaczyna się niżej. Odzwierciedla to niski początkowy koszt oprzyrządowania. Jednak linia wzrasta bardziej stromo, ponieważ każda pojedyncza część kosztuje więcej do wyprodukowania.

Linia odlewnicza zaczyna się znacznie wyżej. Wynika to ze znacznych kosztów początkowych stworzenia złożonej, hartowanej formy stalowej. Ale jej nachylenie jest znacznie bardziej płaskie. Świadczy to o niskim koszcie jednostkowym.

Punkt zwrotny jest kluczowy

Punkt, w którym te dwie linie się przecinają, stanowi próg rentowności. Jeśli oczekiwana objętość jest poniżej tego punktu, odlewanie inwestycyjne jest najbardziej opłacalnym wyborem.

Jeśli wielkość produkcji przekracza ten punkt, odlewanie ciśnieniowe jest zdecydowanym zwycięzcą. Wysoki koszt oprzyrządowania jest absorbowany przez wiele jednostek. Ten rozkład kosztów jest znany jako Amortyzacja7. W PTSMAKE analiza ta ma kluczowe znaczenie dla naszego procesu wyceny.

| Wielkość produkcji | Ekonomiczny wybór | Uzasadnienie |

|---|---|---|

| Niski poziom głośności | Odlewanie inwestycyjne | Niski początkowy koszt oprzyrządowania sprawia, że małe serie są przystępne cenowo. |

| Duża objętość | Odlewanie ciśnieniowe | Niski koszt pojedynczej części zapewnia znaczne oszczędności w czasie. |

Analiza progu rentowności zapewnia jasną finansową mapę drogową. Pokazuje, że odlewanie ciśnieniowe jest idealne dla małych ilości ze względu na niski koszt początkowy, podczas gdy wydajność odlewania ciśnieniowego czyni go lepszym wyborem do produkcji masowej, uzasadniając wysoką inwestycję początkową.

Jak wypada porównanie ogólnej struktury kosztów między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym?

Porównując odlewanie inwestycyjne z odlewaniem ciśnieniowym, struktura kosztów jest głównym czynnikiem różnicującym. To klasyczny kompromis. Musisz wybrać między wysokimi kosztami początkowymi a niskimi kosztami jednostkowymi lub odwrotnie.

Wybór ten zależy w dużej mierze od oczekiwanej wielkości produkcji. Każdy proces ma odrębny model ekonomiczny.

Kluczowe czynniki wpływające na koszty

Zrozumienie tych czynników ma kluczowe znaczenie. Mają one bezpośredni wpływ na wyniki finansowe projektu.

| Współczynnik kosztów | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Oprzyrządowanie | Niski do umiarkowanego | Bardzo wysoka |

| Materiał | Wyższy (więcej odpadów) | Niższy (mniej odpadów) |

| Praca | Wysoki | Niski (zautomatyzowany) |

| Czas cyklu | Powolny | Bardzo szybko |

Odlewanie ciśnieniowe wymaga dużej inwestycji początkowej. Opłaca się jednak przy niskich kosztach jednostkowych w produkcji wielkoseryjnej.

Dokładniejsze spojrzenie na podział kosztów

Zastanówmy się, dlaczego koszty te różnią się tak znacząco. W naszej pracy w PTSMAKE prowadzimy klientów przez tę analizę, aby znaleźć najbardziej opłacalne rozwiązanie dla ich konkretnych potrzeb. Nie chodzi tylko o wstępną wycenę.

Amortyzacja narzędzi

Odlewanie ciśnieniowe wymaga solidnych form z hartowanej stali. Są one zbudowane tak, aby wytrzymać ogromne ciśnienie i ciepło przez tysiące cykli. To sprawia, że są one bardzo drogie.

Odlewanie inwestycyjne wykorzystuje tańsze oprzyrządowanie. Często wiąże się to z tworzeniem wzorca do produkcji replik woskowych. Oprzyrządowanie to nie musi wytrzymywać takich samych naprężeń, co znacznie obniża koszty początkowe.

Materiały, robocizna i czas cyklu

Odlewanie ciśnieniowe jest procesem wysoce zautomatyzowanym. Po skonfigurowaniu maszyny części mogą być produkowane bardzo szybko przy minimalnym nakładzie pracy. Szybkość ta drastycznie zmniejsza koszt pojedynczej części.

Odlewanie inwestycyjne jest wieloetapowe i pracochłonne. Obejmuje budowę skorupy, odparafinowanie i zalewanie. Każdy etap wymaga dodatkowego czasu i nakładu pracy, przez co cena pojedynczej części jest wyższa. Metoda ta obejmuje koncepcję zwaną oprzyrządowaniem amortyzacja8.

Wolumen jest czynnikiem decydującym

Kluczem jest wielkość produkcji. Wysoki koszt oprzyrządowania odlewów ciśnieniowych rozkłada się na wiele części.

| Wielkość produkcji | Lepszy wybór | Powód |

|---|---|---|

| Niski (np. < 5000) | Odlewanie inwestycyjne | Niski początkowy koszt oprzyrządowania uzasadnia wyższą cenę części. |

| Wysoki (np. > 10 000) | Odlewanie ciśnieniowe | Wysoki koszt początkowy jest równoważony przez bardzo niski koszt jednostkowy. |

Wysokie początkowe koszty oprzyrządowania odlewanego ciśnieniowo są równoważone przez niskie ceny jednostkowe, idealne dla dużych serii. Z kolei odlewanie ciśnieniowe oferuje niższe koszty początkowe, ale wyższe ceny jednostkowe, dzięki czemu jest bardziej odpowiednie dla mniejszych ilości i złożonych projektów.

Jak wypada porównanie właściwości mechanicznych części końcowych odlewanych metodą traconego wosku i odlewanych ciśnieniowo?

Prawdziwa wytrzymałość części sięga głębiej niż wykończenie powierzchni. Jest to mikrostruktura. To tutaj widzimy główne różnice między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym.

Fizyka procesu produkcyjnego bezpośrednio kształtuje wewnętrzną jakość końcowej części.

Struktura ziarna i gęstość

Powolne chłodzenie odlewu inwestycyjnego tworzy gruboziarnistą, jednolitą strukturę ziarna. Generalnie skutkuje to większą gęstością i mniejszą liczbą wewnętrznych pustek.

Szybkie chłodzenie odlewu ciśnieniowego tworzy drobnoziarnistą powierzchnię. Wygląda to świetnie, ale może ukrywać porowatość podpowierzchniową.

Oto szybkie porównanie:

| Cecha | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Szybkość chłodzenia | Powolny i kontrolowany | Bardzo szybko |

| Struktura ziarna | Gruboziarnisty, jednolity | Drobna powierzchnia, zmienny rdzeń |

| Gęstość | Ogólnie wyższy | Może być niższa ze względu na porowatość |

| Ryzyko porowatości | Niski | Wysoki (porowatość gazu) |

Ta wewnętrzna struktura ma kluczowe znaczenie dla wydajności.

Zanurzmy się głębiej w fizykę procesu. Chodzi o ciepło i ciśnienie.

Rola szybkości chłodzenia

W procesie odlewania ciśnieniowego stopiony metal jest wtłaczany do zimnej stalowej matrycy pod ogromnym ciśnieniem. To "wstrząsa" metalem, powodując jego niemal natychmiastowe zestalenie.

To szybkie chłodzenie tworzy bardzo drobnoziarnistą strukturę na powierzchni części. Może to przyczynić się do doskonałej twardości powierzchni. Może to jednak również powodować zatrzymywanie powietrza i gazu. Tworzy to małe pęcherzyki lub porowatość wewnątrz części.

Odlewanie inwestycyjne jest procesem odwrotnym. Ceramiczna powłoka jest wstępnie podgrzewana przed wlaniem metalu. Chłodzenie odbywa się powoli i równomiernie.

Proces ten daje gazom czas na ucieczkę. Pozwala to również na bardziej kontrolowane tworzenie kryształów. Wolniejsze krzepnięcie zachęca do bardziej korzystnego wzrost dendrytyczny9, co prowadzi do gęstszej, solidniejszej struktury wewnętrznej. Z naszego doświadczenia w PTSMAKE wynika, że zapewnia to doskonałą integralność w krytycznych zastosowaniach.

Wpływ ciśnienia na defekty

| Metoda odlewania | Poziom ciśnienia | Ryzyko wady podstawowej |

|---|---|---|

| Odlewanie ciśnieniowe | Bardzo wysoka | Porowatość gazu |

| Odlewanie inwestycyjne | Niski (grawitacja/próżnia) | Kurczliwość Porowatość (może być kontrolowana) |

Wysokie ciśnienie w odlewaniu ciśnieniowym jest świetne dla detali. Może ono jednak wtłaczać gaz do roztworu metalu, który następnie zostaje uwięziony podczas chłodzenia metalu. Niższe ciśnienie w środowisku odlewania inwestycyjnego pozwala całkowicie uniknąć tego problemu.

Szybki proces odlewania ciśnieniowego tworzy drobnoziarnistą powierzchnię, ale grozi wewnętrzną porowatością. Powolne, kontrolowane chłodzenie odlewu inwestycyjnego skutkuje gęstszą, bardziej jednolitą strukturą ziarna z minimalnymi pustkami, co wpływa na ogólną integralność i wydajność części.

Jakie operacje wtórne są zazwyczaj wymagane między odlewaniem precyzyjnym a odlewaniem ciśnieniowym?

Odlewanie to dopiero początek. Surowa część, która wychodzi z formy, rzadko jest gotowa do użycia. Zarówno odlewy inwestycyjne, jak i kokilowe wymagają kilku dodatkowych operacji.

Te kroki są kluczowe. Zapewniają one, że końcowa część spełnia precyzyjne specyfikacje dotyczące funkcji i wyglądu.

Wstępne przetwarzanie końcowe

Usunięcie bramy jest pierwszym krokiem w obu przypadkach. Jednak metody często się różnią. Odlewy inwestycyjne wymagają delikatniejszej obsługi.

| Działanie | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Usuwanie bramy | Ręczne cięcie, szlifowanie | Prasa do przycinania, piłowanie |

| Wstępne czyszczenie | Obróbka strumieniowo-ścierna | Tumbling, śrutowanie |

Te wstępne etapy przygotowują część do bardziej wyrafinowanych procesów wykańczania.

Głębsze zanurzenie w operacjach drugorzędnych

Wybór między odlewaniem ciśnieniowym a odlewaniem kokilowym ma również wpływ na kolejne etapy. Każdy proces ma unikalne wymagania, aby osiągnąć pożądane właściwości końcowe. Początkowy odlew ma jedynie kształt zbliżony do siatki.

Obróbka cieplna

Obróbka cieplna jest powszechna w przypadku odlewów inwestycyjnych. Poprawia ona wytrzymałość i trwałość. Jest to szczególnie prawdziwe w przypadku stali i stopów aluminium. Proces ten modyfikuje mikrostrukturę metalu.

Odlewy ciśnieniowe rzadko jednak poddawane są obróbce cieplnej. Proces wysokociśnieniowy może powodować wewnętrzną porowatość. Ciepło może powodować powstawanie pęcherzy na powierzchni. Zawsze doradzamy klientom to ograniczenie.

Obróbka skrawaniem i wykańczanie

Obie metody często wymagają obróbki mechanicznej. Pozwala to osiągnąć wąskie tolerancje, których nie może spełnić samo odlewanie. W PTSMAKE wykorzystujemy obróbkę CNC do tworzenia krytycznych elementów.

Kluczowe jest również wykończenie powierzchni. Poprawia ono estetykę i odporność na korozję. Wymagane wykończenie zależy wyłącznie od zastosowania.

| Typ wykończenia | Wspólne dla odlewania inwestycyjnego | Wspólne dla odlewania ciśnieniowego |

|---|---|---|

| Malowanie | Tak | Tak |

| Poszycie | Tak | Tak |

| Anodowanie | Tak (dla aluminium) | Tak (dla aluminium) |

| Polerowanie | Tak, dla wysokiej klasy wyglądu | Mniej powszechne, mogą ujawniać pory |

Proces Devesting10 jest unikalne dla odlewania inwestycyjnego. Polega ona na usunięciu ceramicznej powłoki po zestaleniu się metalu. Ten krok musi być wykonany ostrożnie, aby uniknąć uszkodzenia drobnych szczegółów części.

Obie metody odlewania wymagają obróbki końcowej, ale jej etapy znacznie się różnią. Odlewanie inwestycyjne często obejmuje bardziej intensywne etapy, takie jak obróbka cieplna i delikatne czyszczenie, podczas gdy odlewanie ciśnieniowe koncentruje się na szybkim przycinaniu i wykańczaniu powierzchni odpowiednim dla powierzchni odlewu.

Jakie są kluczowe ograniczenia dla każdego procesu między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym?

Wybór między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym wymaga zrozumienia ich ograniczeń. Każda metoda ma określone ograniczenia, które mogą mieć wpływ na powodzenie projektu.

Ten krótki przewodnik przedstawia te kluczowe różnice. Pomaga on w podjęciu bardziej świadomej decyzji dotyczącej komponentów.

Ograniczenia odlewania inwestycyjnego

Proces ten jest wszechstronny, ale ma swoje ograniczenia. Zauważalne są wolniejsze cykle produkcyjne i wyższe koszty w przeliczeniu na część.

| Ograniczenie | Szczegóły dotyczące ograniczeń |

|---|---|

| Rozmiar i waga | Zwykle dla mniejszych części, od gramów do około 75 kg. |

| Prędkość produkcji | Wolniejszy ze względu na wieloetapowy proces woskowania i powlekania. |

| Koszt | Wyższe początkowe koszty robocizny i materiałów na sztukę. |

| Geometryczny | Niektóre kształty wewnętrzne mogą być trudne do prawidłowego powlekania. |

Ograniczenia odlewania ciśnieniowego

Odlewanie ciśnieniowe jest szybkie i opłacalne w przypadku dużych ilości. Jest jednak mniej elastyczne w innych obszarach.

| Ograniczenie | Szczegóły dotyczące ograniczeń |

|---|---|

| Materiał | Ogranicza się głównie do stopów nieżelaznych, takich jak aluminium, cynk i magnez. |

| Koszt oprzyrządowania | Bardzo wysokie początkowe koszty formy (matrycy). |

| Porowatość | Części mogą mieć wewnętrzną porowatość, wpływającą na wytrzymałość. |

| Geometryczny | Podcięcia i złożone elementy wewnętrzne zwiększają złożoność i koszty. |

Kiedy porównujemy odlewanie inwestycyjne z odlewaniem ciśnieniowym, wybór materiału jest głównym czynnikiem rozróżniającym. Stalowe formy odlewnicze nie radzą sobie z wysokimi temperaturami topnienia metali żelaznych, takich jak stal. Oprzyrządowanie uległoby zbyt szybkiej degradacji.

Dlatego też doskonale sprawdza się w przypadku stopów aluminium i cynku.

Z drugiej strony odlewanie inwestycyjne wykorzystuje powłoki ceramiczne. Są one jednorazowego użytku i mogą wytrzymać ekstremalnie wysokie temperatury. Pozwala to na odlewanie szerokiej gamy metali, w tym stali nierdzewnej i nadstopów.

Czynniki geometryczne i narzędziowe

Rozmiar i złożoność części również decydują o wyborze. Odlewanie inwestycyjne oferuje niesamowitą swobodę projektowania skomplikowanych części. Niska temperatura powłoki przepuszczalność11 pomaga uchwycić drobne szczegóły.

Odlewanie ciśnieniowe jest lepsze w przypadku części o prostszych konstrukcjach produkowanych w dużych ilościach. Cienkie ścianki są możliwe, ale projektanci muszą pamiętać o przepływie metalu i potencjalnych wadach.

Kolejnym krytycznym punktem jest oprzyrządowanie. W PTSMAKE prowadzimy klientów przez tę decyzję, ponieważ ma ona ogromny wpływ na budżet.

| Czynnik | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Inwestycja w oprzyrządowanie | Niski do umiarkowanego (dla formy woskowej) | Bardzo wysoka (dla matrycy ze stali hartowanej) |

| Czas realizacji | Krótszy dla oprzyrządowania, dłuższy dla produkcji części | Dłuższy w przypadku oprzyrządowania, bardzo szybki w przypadku produkcji części |

| Najlepszy wolumen | Niska do średniej głośność | Wysoka do bardzo wysokiej głośność |

Zrozumienie tych ograniczeń ma kluczowe znaczenie. Ograniczenia dotyczące materiału, rozmiaru i geometrii mają bezpośredni wpływ na koszty, szybkość produkcji i końcową jakość części. Dokonanie niewłaściwego wyboru na wczesnym etapie może prowadzić do kosztownych przeprojektowań i opóźnień.

Analiza łopatki turbiny lotniczej: dlaczego odlewanie kokilowe?

Łopatki turbin lotniczych to mistrzostwo inżynierii. Są one narażone na ekstremalne temperatury i naprężenia. To wymagające środowisko dyktuje zarówno wybory materiałowe, jak i produkcyjne.

Dlaczego odlewanie inwestycyjne jest najlepszą metodą?

Bezkonkurencyjne połączenie

Odpowiedź leży w dwóch kluczowych obszarach. Po pierwsze, zapotrzebowanie na wysokowydajne superstopy. Po drugie, niezwykle złożona, wydrążona konstrukcja ostrza zapewniająca chłodzenie. Żaden inny proces nie spełnia obu tych wymagań tak skutecznie.

| Wyzwanie | Wymóg |

|---|---|

| Ekstremalne upały | Nadstopy wysokotemperaturowe |

| Wydajne chłodzenie | Złożone przejścia wewnętrzne |

To unikalne połączenie sprawia, że odlewanie inwestycyjne jest jedyną realną opcją.

Imperatyw materiałowy: Superstopy

Łopatki turbin pracują w środowiskach o temperaturze przekraczającej 1000°C. Wymaga to stosowania materiałów takich jak nikiel nadstop12. Metale te zachowują swoją wytrzymałość w temperaturach, które stopiłyby wiele innych.

Ta wysoka temperatura topnienia natychmiast stanowi wyzwanie produkcyjne. Na przykład, gdy rozważa się odlewanie inwestycyjne i odlewanie ciśnieniowe, wybór jest jasny. Odlewanie ciśnieniowe jest nieodpowiednie dla materiałów o tak wysokiej temperaturze.

Geometryczna układanka: wydrążone profile lotnicze

Nowoczesne łopatki turbin nie są masywne. Posiadają one skomplikowane, przypominające węże wewnętrzne kanały chłodzące. Kanały te umożliwiają przepływ chłodnego powietrza przez łopatkę, zapobiegając jej stopieniu.

Obróbka tych wewnętrznych elementów z litego bloku jest niemożliwa. Odlewanie inwestycyjne doskonale rozwiązuje ten problem. Wykorzystuje on wstępnie uformowane ceramiczne rdzenie, które są umieszczane wewnątrz woskowego wzoru.

Po odlaniu te ceramiczne rdzenie są chemicznie rozpuszczane. Pozostawia to precyzyjną, złożoną sieć wewnętrzną potrzebną do chłodzenia. Jest to metoda, która zapewnia pojedynczy, bezszwowy komponent z funkcjami, które są nieosiągalne w inny sposób.

| Metoda | Przydatność dla łopat turbin | Powód |

|---|---|---|

| Odlewanie inwestycyjne | Idealny | Obsługuje nadstopy i złożone puste kształty. |

| Obróbka CNC | Nieodpowiednie | Nie można utworzyć wewnętrznych kanałów chłodzących. |

| Odlewanie ciśnieniowe | Nieodpowiednie | Nie obsługuje nadstopów o wysokiej temperaturze topnienia. |

Proces ten zapewnia, że ostrza są mocne, odporne na ciepło i skutecznie chłodzone.

Połączenie wysokotemperaturowych superstopów i złożonych wewnętrznych kanałów chłodzących sprawia, że odlewanie ciśnieniowe jest jedynym praktycznym rozwiązaniem dla nowoczesnych łopatek turbin. Metoda ta zapewnia wydajność i niezawodność niezbędną w zastosowaniach lotniczych.

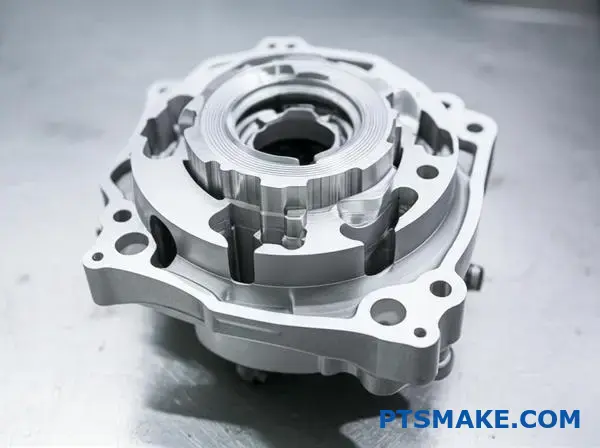

Analiza obudowy samochodowej skrzyni biegów: dlaczego odlew ciśnieniowy?

Przemysł motoryzacyjny wymaga ogromnych ilości identycznych części. Doskonałym przykładem jest obudowa skrzyni biegów. Dlaczego warto wybrać odlewanie ciśnieniowe?

Wstępny koszt oprzyrządowania jest bardzo wysoki. Fakt ten często zaskakuje ludzi. Jest to jednak klucz do wyjątkowo niskich kosztów części.

Logika wysokiego wolumenu

W przypadku zastosowań wymagających milionów jednostek, początkowa inwestycja ma sens. Koszt jest rozłożony, dzięki czemu każda część jest tańsza w całym cyklu produkcyjnym.

Podział kosztów w skali

Metoda ta sprawdza się, gdy produkcja jest duża. Koszt pojedynczej części drastycznie spada wraz ze wzrostem wolumenu.

| Wielkość produkcji | Wstępny koszt oprzyrządowania | Koszt za część |

|---|---|---|

| Niski (np. 1000) | Wysoki | Stosunkowo wysoki |

| Wysoki (np. 1 000 000+) | Wysoki | Bardzo niski |

Ten kompromis ma kluczowe znaczenie dla decyzji produkcyjnych w sektorze motoryzacyjnym.

Uzasadnienie ogromnych inwestycji w oprzyrządowanie

Forma odlewnicza to cud inżynierii. Jest wykonana z hartowanej stali i musi wytrzymać ogromne ciśnienie i ciepło przez miliony cykli. Właśnie dlatego kosztuje tak dużo.

Inwestycja ta zwraca się jednak poprzez amortyzacja narzędzi13. Całkowity koszt formy jest dzielony na każdą wyprodukowaną część. W przypadku obudowy skrzyni biegów mogą to być miliony sztuk.

Wkład kosztu narzędzia w każdą część staje się niewiarygodnie mały.

Stabilność wymiarowa i spójność

Obudowa skrzyni biegów ma złożone cechy wewnętrzne. Wymaga ścisłych tolerancji, aby łożyska i wały były idealnie dopasowane. Odlewanie ciśnieniowe zapewnia wyjątkową stabilność wymiarową, część po części.

Podczas omawiania części metalowych o dużej objętości Odlewanie inwestycyjne a odlewanie ciśnieniowe często pojawia się debata. Podczas gdy odlewanie inwestycyjne jest doskonałe dla złożonych kształtów, nie może się równać z szybkością i niskim kosztem odlewania ciśnieniowego dla tej skali.

W oparciu o wyniki naszych testów, odlewanie ciśnieniowe zapewnia wymaganą spójność dla zautomatyzowanych linii montażowych. Wszelkie odchylenia mogą wstrzymać produkcję.

| Cecha | Odlew ciśnieniowy (dla obudowy skrzyni biegów) | Metody alternatywne |

|---|---|---|

| Czas cyklu | Sekundy na część | Minuty lub godziny na część |

| Spójność | Bardzo wysoka | Zmienna |

| Koszt przy wolumenie | Bardzo niski | Wysoki |

W PTSMAKE przeprowadziliśmy klientów przez tę analizę. Matematyka zawsze wskazuje na odlewanie ciśnieniowe dla prawdziwej masowej produkcji.

W przypadku obudów skrzyń biegów, wysokie nakłady inwestycyjne na odlewanie ciśnieniowe są strategicznym wyborem. Zapewnia to produkcję milionów identycznych, stabilnych wymiarowo części przy najniższym możliwym koszcie jednostkowym, co ma zasadnicze znaczenie dla skali przemysłu motoryzacyjnego.

Twoja część wymaga zarówno złożoności, jak i dużej objętości. Odlewanie inwestycyjne lub odlewanie ciśnieniowe.

Stoisz przed trudnym wyborem. Twój projekt jest złożony, ale potrzebujesz tysięcy jednostek. To stawia odlewanie kokilowe i odlewanie ciśnieniowe naprzeciw siebie.

Odlewanie inwestycyjne wyróżnia się złożonością. Odlewanie ciśnieniowe zapewnia dużą objętość przy niższych kosztach w przeliczeniu na część.

Podstawowy kompromis

Więc co się dzieje? Czy poświęcić złożoność projektu na rzecz szybkości i kosztów? A może akceptujesz wyższą cenę za doskonałą złożoność?

Zbudujmy ramy, które pomogą Ci podjąć decyzję.

| Ścieżka decyzyjna | Najlepsze dla... | Kluczowe aspekty |

|---|---|---|

| Przeprojektowanie dla odlewania ciśnieniowego | Projekty wrażliwe na koszty | Czy można utrzymać funkcjonalność? |

| Podział na wiele części | Modułowe lub złożone zespoły | Koszty montażu i tolerancja |

| Zaakceptuj odlewanie inwestycyjne | Złożoność o krytycznym znaczeniu | Czy wyższy koszt części jest opłacalny? |

Ta tabela upraszcza początkowe opcje. Każda ścieżka ma znaczący wpływ na harmonogram i budżet projektu.

Wybór właściwej ścieżki wymaga głębszego spojrzenia. Nie chodzi tylko o początkową wycenę. Chodzi o całkowity koszt posiadania i cykl życia produktu.

Ścieżka 1: Przeprojektowanie pod kątem produkowalności (DFM)

W PTSMAKE często zaczynamy właśnie tutaj. Współpracujemy z klientami, aby sprawdzić, czy złożony projekt można uprościć do odlewania ciśnieniowego. Proces ten, znany jako DFM, ma kluczowe znaczenie.

Analizujemy takie cechy jak podcięcia, cienkie ścianki i kąty pochylenia. Czasami niewielka zmiana może sprawić, że część będzie nadawała się do odlewania ciśnieniowego. Często prowadzi to do ogromnych oszczędności kosztów w produkcji wielkoseryjnej bez uszczerbku dla podstawowej funkcji.

Ścieżka 2: Zespół modułowy

Co zrobić, jeśli przeprojektowanie nie wchodzi w grę? Rozważ podzielenie części na prostsze komponenty. Mogą one być odlewane ciśnieniowo lub obrabiane oddzielnie, a następnie montowane.

Takie modułowe podejście może być bardzo skuteczne. Upraszcza ono oprzyrządowanie i pozwala na łatwiejsze naprawy. Należy jednak wziąć pod uwagę robociznę związaną z montażem i potencjalne kwestie tolerancji.

Ścieżka 3: Uwzględnienie kosztów odlewania inwestycyjnego

Czasami złożoność nie podlega negocjacjom. W przypadku krytycznych części lotniczych lub medycznych, skomplikowana geometria jest niezbędna. W takich przypadkach zaakceptowanie wyższej ekonomia jednostki14 Odlewanie inwestycyjne to właściwy wybór. Wydajność i niezawodność uzasadniają ten wydatek. Kluczowe jest jasne zrozumienie długoterminowej wartości.

| Czynnik | Przeprojektowanie (odlewanie ciśnieniowe) | Część dzielona (odlew ciśnieniowy) | Zaakceptuj koszt (odlewanie inwestycyjne) |

|---|---|---|---|

| Koszt oprzyrządowania | Wysoki | Umiarkowany (na część) | Niski |

| Koszt części | Niski | Niski (za sztukę) | Wysoki |

| Montaż | Brak | Wymagane | Brak |

| Integralność projektu | Potencjalnie zmienione | Utrzymany | W pełni utrzymany |

Pomaga to wizualizować kompromisy finansowe i inżynieryjne w całym okresie życia produktu.

Wybór między odlewaniem ciśnieniowym a inwestycyjnym w przypadku złożonych części o dużej objętości to strategiczna równowaga. Decyzja zależy od elastyczności projektu, strategii montażu i długoterminowych względów budżetowych. Jasne ramy prowadzą do najbardziej efektywnego rozwiązania.

Twój projekt wymaga stali nierdzewnej. Odlewanie inwestycyjne czy odlewanie ciśnieniowe?

Dlaczego nie można po prostu odlewać stali nierdzewnej? To częste pytanie, na które odpowiedź jest prosta: ciepło.

Stal nierdzewna ma bardzo wysoką temperaturę topnienia. Ciepło to jest zbyt wysokie dla narzędzi stosowanych w konwencjonalnych odlewach ciśnieniowych.

Proces ten po prostu zniszczyłby formę. Sprawia to, że metoda ta jest niepraktyczna i kosztowna w przypadku tego materiału.

Odlewanie inwestycyjne jest jednak zaprojektowane do pracy w tak wysokich temperaturach, co czyni je standardem branżowym.

Porównanie temperatur topnienia

| Materiał | Przybliżona temperatura topnienia (°C) |

|---|---|

| Stal nierdzewna (304) | 1400 - 1450 |

| Stopy aluminium (odlew ciśnieniowy) | ~ 600 |

| Stal narzędziowa (matryca H13) | ~ 1425 |

Jak pokazuje tabela, temperatury topnienia są zbyt zbliżone.

Wyzwanie związane z wysokimi temperaturami podczas odlewania

Odlewanie ciśnieniowe opiera się na formach stalowych wielokrotnego użytku, często wykonanych ze stali narzędziowej H13. Formy te są fantastyczne do odlewania metali o niższej temperaturze, takich jak aluminium lub cynk.

Stal nierdzewna topi się jednak w temperaturze, która jest bardzo zbliżona do temperatury topnienia samego materiału formy, a nawet ją przekracza.

Wlewanie stopionej stali nierdzewnej do stalowej matrycy spowodowałoby katastrofalną awarię. Intensywne ciepło doprowadziłoby do szoku termicznego, powodując niemal natychmiastowe pęknięcie i wypaczenie matrycy.

Kolejną ważną kwestią jest lutowanie matrycowe15, gdzie stopiony metal chemicznie łączy się z powierzchnią formy. Niszczy to wykończenie części i uszkadza kosztowną matrycę, często nie do naprawienia. Wybór między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym staje się tutaj oczywisty.

Dlaczego odlewanie inwestycyjne jest rozwiązaniem

Odlewanie inwestycyjne rozwiązuje ten problem, ponieważ nie wykorzystuje metalowej formy. Zamiast tego wykorzystuje ceramiczną skorupę zbudowaną wokół woskowego wzoru.

Proces ten jest idealny dla stopów wysokotemperaturowych.

| Cecha | Forma odlewnicza | Forma odlewnicza |

|---|---|---|

| Materiał | Stal narzędziowa | Ceramika |

| Możliwość ponownego użycia | Wysoki | Pojedyncze użycie |

| Temp. Odporność | Umiarkowany | Bardzo wysoka |

Ceramika może z łatwością wytrzymać ekstremalne ciepło stopionej stali nierdzewnej bez degradacji.

Po zestaleniu się metalu, ceramiczna powłoka jest po prostu odłamywana. Ujawnia to gotową część ze stali nierdzewnej. Ta zasadnicza różnica sprawia, że jest to najlepsza metoda.

Wysoka temperatura topnienia stali nierdzewnej sprawia, że nie nadaje się ona do odlewania ciśnieniowego, ponieważ zniszczyłaby stalowe formy. Odlewanie inwestycyjne przezwycięża ten problem dzięki zastosowaniu jednorazowych, odpornych na ciepło form ceramicznych, co czyni je standardowym procesem dla części ze stali nierdzewnej.

Jak uzasadniłbyś zamianę części między odlewem inwestycyjnym a odlewem ciśnieniowym?

Zmiana to poważna decyzja finansowa. Wykracza ona daleko poza porównanie ceny pojedynczej części. Prawdziwe uzasadnienie wymaga analizy całkowitego kosztu posiadania (TCO).

Oznacza to przyjrzenie się wszystkim związanym z tym kosztom. Należy uwzględnić nowe oprzyrządowanie, walidację i długoterminową produkcję. Przeprowadźmy symulację tej krytycznej analizy.

Ramy kosztów i korzyści

Kompleksowa analiza równoważy początkowe inwestycje z długoterminowymi oszczędnościami. Produkcja na dużą skalę jest kluczem do opłacalności odlewania ciśnieniowego.

| Element kosztu | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|

| Oprzyrządowanie | Niski | Bardzo wysoka |

| Cena za część | Wysoki | Niski |

| Walidacja | Prostszy | Bardziej złożony |

| Czas cyklu | Wolniej | Bardzo szybko |

Symulacja całkowitego kosztu posiadania

Aby uzasadnić zmianę, musimy obliczyć próg rentowności. Jest to punkt, w którym oszczędności wynikające z niższych kosztów jednostkowych odlewania ciśnieniowego przewyższają wysokie początkowe nakłady na oprzyrządowanie.

Inwestycja z góry

Odlewanie ciśnieniowe wymaga znacznych nakładów kapitałowych na twarde oprzyrządowanie. W oparciu o wcześniejsze projekty w PTSMAKE, narzędzie to może kosztować od 5 do 10 razy więcej niż wzór odlewu inwestycyjnego.

Wiąże się to również z kosztami walidacji. Obejmuje to kontrolę pierwszego artykułu (FAI) i potencjalnie pełny proces zatwierdzania części do produkcji (PPAP). Zapewniają one, że nowy proces spełnia wszystkie specyfikacje.

Obliczanie zwrotu z inwestycji

Podstawą analizy jest porównanie całkowitych kosztów przy różnych wolumenach. Wysoki początkowy koszt oprzyrządowania wymaga wyraźnego amortyzacja16 w całym cyklu produkcyjnym.

Wyznaczmy finansowy punkt zwrotny. To porównanie pomaga wyjaśnić decyzję dotyczącą odlewania inwestycyjnego i odlewania ciśnieniowego na dużą skalę.

| Wielkość produkcji | Całkowity koszt (odlewanie inwestycyjne) | Całkowity koszt (odlewanie ciśnieniowe) | Uzasadnienie |

|---|---|---|---|

| 5 000 jednostek | Niższy | Wyższy | Nieuzasadnione |

| 25 000 jednostek | Zbliżanie się do parytetu | Zbliżanie się do parytetu | granica |

| Ponad 100 000 jednostek | Znacznie wyższy | Niższy | Wyraźnie uzasadnione |

Jak widać, uzasadnienie opiera się całkowicie na osiągnięciu wysokich wolumenów produkcji, w których oszczędności na części kumulują się i równoważą początkową inwestycję.

Pełna analiza TCO ujawnia próg rentowności. Wysokie początkowe koszty odlewania ciśnieniowego są uzasadnione znacznymi oszczędnościami na części przy dużych ilościach, dzięki czemu jest to strategiczna długoterminowa inwestycja w skalowanie produkcji.

Odkryj najlepsze rozwiązanie castingowe z PTSMAKE już dziś!

Gotowy do wyboru między odlewaniem inwestycyjnym a odlewaniem ciśnieniowym dla następnego projektu? Skontaktuj się z zespołem PTSMAKE już teraz, aby uzyskać rekomendacje ekspertów i szybką, niezobowiązującą wycenę - precyzyjną produkcję od prototypu do produkcji, dostosowaną do potrzeb Twojej branży. Twój sukces zaczyna się od właściwego partnera!

Odkryj materiałoznawstwo stojące za powłokami ceramicznymi i ich wpływ na jakość odlewów. ↩

Dowiedz się, jak kontrolowanie tej fazy ma kluczowe znaczenie dla wytrzymałości i wykończenia końcowej części. ↩

Poznaj właściwości i klasyfikacje metali na bazie żelaza wykorzystywanych w produkcji. ↩

Dowiedz się, jak ten jednorazowy wzór odblokowuje tworzenie skomplikowanych i bardzo szczegółowych elementów metalowych. ↩

Dowiedz się, jak wahania temperatury matrycy wpływają na spójność części i żywotność narzędzia. ↩

Dowiedz się, jak skurcz materiału wpływa na końcową dokładność części i jak nim zarządzać w projekcie. ↩

Dowiedz się, w jaki sposób ta zasada rachunkowości uzasadnia stosowanie drogich narzędzi do masowej produkcji. ↩

Dowiedz się, jak obliczyć amortyzację narzędzi, aby dokładnie przewidzieć całkowity koszt projektu. ↩

Dowiedz się, w jaki sposób struktury krystaliczne tworzą się podczas krzepnięcia i wpływają na właściwości materiału. ↩

Dowiedz się więcej o tym kluczowym procesie usuwania powłoki w odlewnictwie inwestycyjnym. ↩

Dowiedz się, w jaki sposób właściwości powłoki wpływają na jakość odlewu i wybór projektu. ↩

Dowiedz się więcej o właściwościach i zastosowaniach tych zaawansowanych metali o wysokiej wydajności. ↩

Zobacz, jak rozłożenie kosztów narzędzi na duże ilości drastycznie obniża koszty produkcji w przeliczeniu na jednostkę. ↩

Dowiedz się, jak koszty poszczególnych części i wartość w całym okresie eksploatacji wpływają na rentowność projektu i ogólną strategię produkcyjną. ↩

Dowiedz się, jak to metalurgiczne wiązanie może wpływać na trwałość narzędzia i jakość części. ↩

Dowiedz się, jak rozłożyć koszty oprzyrządowania na całą produkcję, aby dokładnie obliczyć rzeczywisty koszt jednej części. ↩