Wielu inżynierów zmaga się z projektami odlewania ciśnieniowego cynku, które wydają się proste na papierze, ale szybko stają się skomplikowane, gdy zaostrzają się tolerancje, pojawiają się wady lub koszty przekraczają oczekiwania budżetowe.

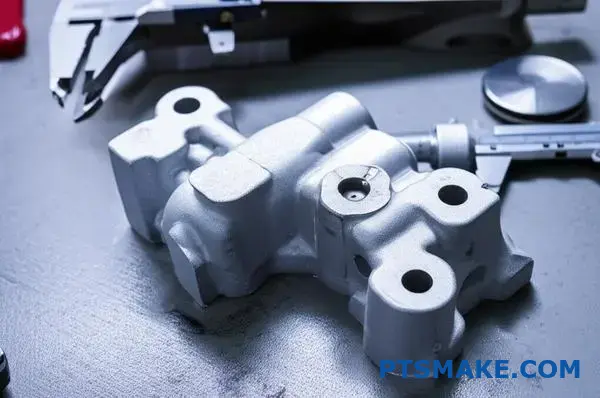

Odlewanie ciśnieniowe cynku łączy w sobie niskie temperatury topnienia z doskonałą dokładnością wymiarową, dzięki czemu idealnie nadaje się do precyzyjnych części w zastosowaniach motoryzacyjnych, elektronicznych i sprzętowych, gdzie wąskie tolerancje i gładkie wykończenia powierzchni mają kluczowe znaczenie.

Niniejszy przewodnik obejmuje 14 praktycznych scenariuszy, z którymi regularnie spotykam się w PTSMAKE, od wyboru materiałów i analizy wad po strategie optymalizacji kosztów, które mogą zaoszczędzić czas i pieniądze.

Dlaczego warto wybrać stopy cynku zamiast aluminium do precyzyjnych odlewów ciśnieniowych?

Gdy precyzja jest najwyższym priorytetem, wybór materiału ma kluczowe znaczenie. Chociaż aluminium jest popularne, stopy cynku często zapewniają lepsze wyniki. Jest to szczególnie prawdziwe w przypadku złożonych, precyzyjnych części.

Nauka o wyższości

Kluczowa różnica leży w podstawowych właściwościach materiału. Cynk ma znacznie niższą temperaturę topnienia i lepszą płynność. Ma to bezpośredni wpływ na cały proces odlewania cynku.

| Materiał | Typowa temperatura topnienia |

|---|---|

| Stop cynku (Zamak 3) | ~385°C (725°F) |

| Stop aluminium (A380) | ~580°C (1075°F) |

Ten prosty fakt ma ogromny wpływ na produkcję.

Jak właściwości materiału wpływają na projekt

Wybór materiału to coś więcej niż tylko specyfikacje. Chodzi o to, jak te właściwości przekładają się na rzeczywiste korzyści. W naszych poprzednich projektach w PTSMAKE widzieliśmy, jak właściwości cynku tworzą wymierne korzyści w produkcji.

Dłuższa żywotność narzędzi

Niższa temperatura topnienia cynku jest znacznie łagodniejsza dla form stalowych. Zmniejsza szok termiczny i zużycie. Oznacza to, że formy wytrzymują znacznie dłużej, często ponad milion cykli. Wyższa temperatura aluminium jest bardziej agresywna, co prowadzi do krótszej żywotności narzędzia.

Szybsze i bardziej wydajne cykle

Ponieważ cynk wymaga mniej ciepła, fazy topienia i chłodzenia są szybsze. Skutkuje to krótszym czasem cyklu. Szybsze cykle oznaczają wyższą wydajność i mogą prowadzić do niższych kosztów w przeliczeniu na część. W oparciu o nasze testy, może to znacznie poprawić wydajność produkcji.

| Cecha | Odlew cynkowy | Odlewanie ciśnieniowe aluminium |

|---|---|---|

| Średnia żywotność narzędzi | 1 000 000+ cykli | ~150 000 cykli |

| Względny czas cyklu | Szybciej | Wolniej |

Niezrównana precyzja

Doskonała płynność cynku pozwala mu z łatwością wypełniać skomplikowane i cienkościenne sekcje formy. Zapewnia to spójną strukturę części, wolną od szkodliwych zanieczyszczeń. związki międzymetaliczne1 które mogą tworzyć się podczas krzepnięcia. Skutkuje to mniejszymi tolerancjami i lepszym wykończeniem powierzchni.

Niższa temperatura topnienia i doskonała płynność cynku prowadzą do dłuższej żywotności narzędzi, szybszych cykli produkcyjnych i ściślejszych tolerancji. Te podstawowe zalety materiału sprawiają, że jest to najlepszy wybór do precyzyjnych odlewów ciśnieniowych w porównaniu z aluminium, wpływając zarówno na jakość, jak i opłacalność.

W jaki sposób typowe wady odlewów cynkowych są systematycznie klasyfikowane do analizy?

Aby uporać się z usterkami, należy je najpierw uporządkować. Przypadkowe podejście po prostu nie zadziała. Używamy drzewa klasyfikacyjnego do systematycznego sortowania błędów.

Ta metoda pomaga nam znacznie szybciej wskazać przyczynę źródłową. Dzieli wady na wyraźne, łatwe do zarządzania grupy.

Grupowanie według lokalizacji

Wady mogą pojawiać się na powierzchni lub być ukryte wewnątrz części. Jest to pierwsza, najbardziej podstawowa klasyfikacja.

Grupowanie według typu

Następnie kategoryzujemy według typu. Czy jest to błąd wymiarowy, np. niewłaściwy rozmiar? A może wada fizyczna, jak pęknięcie?

Grupowanie według prawdopodobnej przyczyny

Na koniec łączymy defekt z jego prawdopodobnym pochodzeniem.

| Kategoria | Opis |

|---|---|

| Lokalizacja | Gdzie znajduje się wada (na powierzchni lub wewnątrz). |

| Typ | Charakter wady (wymiarowa lub fizyczna). |

| Prawdopodobna przyczyna | Prawdopodobne źródło problemu (proces, materiał, oprzyrządowanie). |

Struktura ta zapobiega wyciąganiu pochopnych wniosków. Tworzy logiczną ścieżkę dla naszej analizy.

To drzewo klasyfikacyjne jest czymś więcej niż tylko teoretycznym modelem. To praktyczne narzędzie diagnostyczne, z którego codziennie korzystamy w PTSMAKE. Pozwala naszemu zespołowi inżynierów na jasną i skuteczną komunikację podczas rozwiązywania problemu.

Przecięcie kategorii

Pojedyncza wada często pasuje do wielu kategorii. Na przykład "porowatość" jest wadą wewnętrzną (lokalizacja) i fizyczną (typ). Może być spowodowana przez uwięziony gaz (kwestia procesu).

Zrozumienie tych przecięć jest kluczowe. Pozwala nam to przejść od prostego zidentyfikowania wady do zrozumienia historii jej powstania. Ta szczegółowa analiza jest niezbędna do skutecznego rozwiązywania problemów w projektach odlewania ciśnieniowego cynku.

Innym przykładem jest "krótki strzał". Jest to wada powierzchniowa. Ma ona charakter fizyczny i często wskazuje bezpośrednio na problem z parametrami procesu, takimi jak niewystarczające ciśnienie wtrysku. Może to być również problem z oprzyrządowaniem, np. zablokowana brama. Dlatego tak ważne jest systematyczne podejście. Pojedynczy defekt, taki jak korozja międzykrystaliczna2 mogą wskazywać na istotne kwestie, które początkowo są trudniejsze do wykrycia.

| Przykład wady | Lokalizacja | Typ | Potencjalna przyczyna |

|---|---|---|---|

| Pęcherze | Powierzchnia | Fizyczny | Proces (uwięziony gaz) |

| Wypaczenie | - | Wymiar | Proces (szybkość chłodzenia) |

| Pęknięcia | Wewnętrzny | Fizyczny | Materiał (zanieczyszczenie) |

| Flash | Powierzchnia | Fizyczny | Oprzyrządowanie (zużyta forma) |

Mapując usterki w ten sposób, tworzymy jasny obraz. To prowadzi nas do właściwego rozwiązania, oszczędzając czas i zasoby.

Ta systematyczna klasyfikacja przekształca identyfikację wad ze zgadywania w ustrukturyzowany proces diagnostyczny. Jest to pierwszy krok w kierunku skutecznego rozwiązywania problemów i zapewnienia stałej jakości części dla naszych klientów.

Jakie są praktyczne kompromisy między stopami Zamak i ZA?

Wybór odpowiedniego stopu ma kluczowe znaczenie. Wpływa na wydajność, koszty, a nawet proces produkcji. Jest to decyzja, przez którą codziennie przeprowadzamy naszych klientów w PTSMAKE.

Stopy Zamak to konie robocze w branży. Są opłacalne i łatwe do odlewania.

Stopy ZA oferują wyższą wytrzymałość i lepsze właściwości łożyskowe. Ale ta wydajność ma swoją cenę. Często wymagają innej metody odlewania.

Przeanalizujmy kluczowe różnice.

| Cecha | Zamak 3 | ZA-8 |

|---|---|---|

| Proces odlewania | Gorąca komora | Gorąca komora |

| Wytrzymałość na rozciąganie | Niższy | Wyższy |

| Koszt | Niższy | Wyższy |

Ta prosta tabela pokazuje podstawowy kompromis. Dzięki ZA-8 zyskujesz na wytrzymałości, ale jednocześnie zwiększasz koszty materiałów.

Głębsze zanurzenie: Proces i wydajność

Najważniejszą praktyczną różnicą jest proces odlewania. Stopy Zamak i ZA-8 mogą wykorzystywać szybki, ekonomiczny proces odlewania ciśnieniowego cynku z gorącą komorą.

Jednak stopy ZA o wyższej zawartości aluminium, takie jak ZA-12 i ZA-27, muszą korzystać z wolniejszego procesu zimnokomorowego. Wynika to z faktu, że ich wyższa zawartość aluminium jest agresywna dla stalowych komponentów maszyny z gorącą komorą. Ta różnica w procesie ma bezpośredni wpływ na czas cyklu i koszt części.

Wytrzymałość i właściwości nośne

Stopy ZA sprawdzają się w wymagających zastosowaniach. Ich doskonała wytrzymałość, twardość i odporność na zużycie sprawiają, że nadają się do zastąpienia obrabianych części stalowych lub żeliwnych. ZA-12 i ZA-27 mają w szczególności doskonałe właściwości łożyskowe. Pozwala to na projektowanie części ze zintegrowanymi powierzchniami łożyskowymi, oszczędzając na kosztach montażu. Mają one również lepsze odporność na pełzanie3 niż stopy Zamak.

Płynność i wpływ na koszty

Płynność wpływa na to, jak dobrze stop wypełnia wnękę matrycy. Stopy Zamak generalnie charakteryzują się doskonałą płynnością, co pozwala na stosowanie cienkich ścianek i skomplikowanych detali.

Poniższa tabela podsumowuje praktyczne kompromisy w oparciu o nasze doświadczenia z klientami.

| Stop | Kluczowa zaleta | Główny kompromis | Najlepsze dla |

|---|---|---|---|

| Zamak 3/5 | Niski koszt, szybkie cykle | Niższa wytrzymałość | Części ogólnego przeznaczenia |

| ZA-8 | Najmocniejszy stop z gorącą komorą | Wyższy koszt niż Zamak | Aplikacje narażone na duże obciążenia |

| ZA-12 | Dobre właściwości nośne | Proces zimnokomorowy | Zapotrzebowanie na łożyska i tuleje |

| ZA-27 | Najwyższa wytrzymałość | Zimna komora, trudniejsze odlewanie | Wymiana odlewów żelaznych |

Wybór nie dotyczy tylko właściwości materiału. Chodzi o całkowity koszt gotowej części, w tym oprzyrządowania i obróbki.

Decyzja między stopami Zamak i ZA zależy od zrównoważenia potrzeb w zakresie wydajności z budżetem i realiami produkcyjnymi. Zamak jest idealny do ogólnych zastosowań, podczas gdy stopy ZA wyróżniają się tam, gdzie wytrzymałość i odporność na zużycie są krytyczne, pomimo wyższych kosztów przetwarzania.

Jakie są typowe kategorie operacji wtórnych po odlewie?

Gdy część opuści formę, jej podróż jest daleka od zakończenia. Operacje po odlewaniu przekształcają surowy odlew w gotowy komponent. Kroki te mają kluczowe znaczenie dla funkcjonalności, wyglądu i bezpieczeństwa.

Zapewniają one, że część spełnia dokładne specyfikacje. Procesy te obejmują zarówno podstawowe czyszczenie, jak i złożoną obróbkę powierzchni.

Wstępne czyszczenie i kształtowanie

Pierwsze kroki obejmują usunięcie nadmiaru materiału. Przycinanie odcina prowadnice i wypływki. Gratowanie wygładza ostre krawędzie, co jest niezbędne do bezpiecznej obsługi i prawidłowego montażu.

Obróbka precyzyjna

W przypadku elementów wymagających wąskich tolerancji niezbędna jest obróbka skrawaniem. Obejmuje to wiercenie, gwintowanie lub frezowanie powierzchni. Operacje te pozwalają uzyskać ostateczne wymiary, których samo odlewanie nie jest w stanie zapewnić.

Techniki wykańczania powierzchni

To tutaj określa się ostateczny wygląd i trwałość części. Wybór zależy od potrzeb aplikacji.

| Typ wykończenia | Podstawowa korzyść | Typowy przypadek użycia |

|---|---|---|

| Poszycie | Odporność na korozję, estetyka | Wykończenia samochodowe, osprzęt |

| Malowanie | Dostosowanie kolorów, ochrona | Obudowa elektroniki użytkowej |

| Malowanie proszkowe | Wysoka wytrzymałość, odporność na uderzenia | Sprzęt zewnętrzny, części przemysłowe |

Każdy krok jest starannie zaplanowany, aby stworzyć wysokiej jakości produkt końcowy.

Wybór odpowiednich operacji wtórnych to zadanie wymagające zachowania równowagi. Obejmuje on rozważenie kosztów, wydajności i estetyki. Każdy krok wnosi wartość dodaną, ale także zwiększa ostateczny koszt części i czas realizacji.

Obróbka skrawaniem dla wymiarów krytycznych

Podczas gdy odlewanie świetnie sprawdza się w przypadku skomplikowanych kształtów, nie zawsze jest w stanie zachować wąskie tolerancje. Tutaj z pomocą przychodzi obróbka CNC. Używamy jej do tworzenia precyzyjnych otworów, gwintów i płaskich powierzchni, które mają kluczowe znaczenie dla montażu i działania.

W poprzednich projektach w PTSMAKE często obrabialiśmy powierzchnie współpracujące na częściach odlewanych ciśnieniowo z cynku. Zapewnia to idealne dopasowanie do innych komponentów. Zapobiega to wyciekom lub niewspółosiowości w produkcie końcowym.

Wybór najlepszego wykończenia powierzchni

Wykończenie powierzchni to nie tylko wygląd. Chroni ono część przed wpływem otoczenia. Na przykład malowanie proszkowe zapewnia twardą, trwałą warstwę. Jest ona znacznie bardziej odporna na odpryski i zarysowania niż standardowa farba.

Z kolei powlekanie galwaniczne zapewnia doskonałą odporność na korozję i wysokiej klasy metaliczny wygląd. Wybór często zależy od materiału bazowego i przeznaczenia produktu. Prosty proces, taki jak pasywacja, może również zapewnić dobrą odporność na korozję niektórych materiałów przy niższych kosztach. Dokonanie właściwego wyboru na wczesnym etapie projektowania jest kluczem do efektywnego zarządzania budżetem projektu. Ta dyskusja jest standardową częścią naszego procesu z każdym klientem. Zły wybór na tym etapie może zagrozić całemu produktowi.

Dla wielu obudów elektronicznych, anodowanie4 jest popularnym wyborem, szczególnie w przypadku aluminium. Tworzy twardą, nieprzewodzącą powierzchnię.

Te etapy po odlewaniu nie są opcjonalnymi dodatkami. Są one integralną częścią procesu produkcyjnego, przekształcając surowy odlew w funkcjonalny, niezawodny i estetyczny komponent gotowy do ostatecznego zastosowania. Każda operacja wymaga starannego rozważenia i fachowego wykonania.

W jaki sposób standardy branżowe (NADCA) tworzą specyfikacje jakościowe?

Standardy NADCA tworzą wspólny język. Obejmują one krytyczne aspekty jakości części odlewanych ciśnieniowo. Eliminuje to domysły między klientem a odlewnikiem.

Skupimy się na trzech kluczowych obszarach. Są to wykończenie powierzchni, porowatość i tolerancje wymiarowe. Ich zrozumienie jest kluczowe.

Główne filary jakości

Wykończenie powierzchni

Określa wizualną jakość części. Waha się od podstawowego do wysoce wypolerowanego.

Kontrola porowatości

Ten standard zarządza wewnętrznymi pustkami. Ma to kluczowe znaczenie dla części wymagających wytrzymałości lub szczelności ciśnieniowej.

Dokładność wymiarowa

Tolerancje zapewniają prawidłowe dopasowanie i działanie części. NADCA zapewnia jasne wytyczne.

Oto krótki przegląd:

| Standard | Cel | Kluczowy wskaźnik |

|---|---|---|

| Wykończenie powierzchni | Kontroluje estetyczny wygląd | Stopniowane poziomy (np. komercyjny, konsumencki) |

| Porowatość | Zarządza wewnętrzną solidnością | Stopnie porowatości (1-5) |

| Tolerancje | Zapewnia dopasowanie wymiarowe | Precyzja a standardowe tolerancje |

Jasne specyfikacje zapobiegają kosztownym przeróbkom i opóźnieniom.

Głębsze spojrzenie na strukturę NADCA

Celem jest jasna komunikacja. Ramy NADCA pomagają wszystkim uzgodnić, co oznacza "jakość" dla konkretnej części. Nie chodzi tylko o liczby; chodzi o dopasowanie specyfikacji do ostatecznego zastosowania części. Jest to szczególnie ważne w przypadku odlewów cynkowych.

W PTSMAKE stosujemy podobne zasady. Zapewniamy, że każdy szczegół jest zdefiniowany dla naszych projektów CNC i formowania. Zapobiega to późniejszym niespodziankom.

Stopnie wykończenia powierzchni

NADCA dzieli wykończenia na kategorie. "As-Cast" to standardowe wykończenie bezpośrednio z formy. "Specjalne" wykończenia wymagają dodatkowych kroków. Obejmują one malowanie, galwanizację lub polerowanie. Określenie tego na wczesnym etapie ma wpływ na koszty i czas produkcji. Wybór zależy wyłącznie od zastosowania produktu.

Wyjaśnienie poziomów porowatości

Porowatość to niewielkie puste przestrzenie w metalu. NADCA definiuje poziomy od 1 (najbardziej rygorystyczny) do 5 (najmniej rygorystyczny). Wspornik strukturalny wymaga niskiego poziomu porowatości. Część dekoracyjna może pozwolić sobie na więcej. Ta specyfikacja ma bezpośredni wpływ na integralność i wydajność komponentu. Właściwe metrologia5 służy do weryfikacji tych poziomów.

Tolerancje standardowe a precyzyjne

Tolerancje wymiarowe kontrolują dopuszczalne odchylenia w rozmiarze części. NADCA oferuje dwa główne poziomy. Wybór odpowiedniego z nich to równowaga między funkcjonalnością a kosztami.

| Poziom tolerancji | Typowe zastosowanie | Wpływ na koszty |

|---|---|---|

| Standard | Części ogólnego przeznaczenia, pasowania niekrytyczne | Niższy |

| Precyzja | Szczelne zespoły, części o wysokiej wydajności | Wyższy |

Wybieranie precyzyjnych tolerancji, gdy nie jest to konieczne, wiąże się z niepotrzebnymi wydatkami. Zawsze pomagamy klientom dokonać najbardziej opłacalnego wyboru.

Standardy NADCA tworzą istotne narzędzie komunikacji. Określając wykończenie powierzchni, porowatość i tolerancje, ustalasz jasne, mierzalne cele jakościowe. Ramy te usuwają niejasności i dostosowują oczekiwania między klientem a matrycą, zapewniając, że końcowa część spełnia wszystkie wymagania.

Jakie rodzaje wykończenia powierzchni są dostępne dla odlewów cynkowych?

Odlewy cynkowe są niezwykle wszechstronne. Ich ostateczna powierzchnia może być dostosowana do wielu potrzeb. Od funkcjonalności po czystą estetykę. Generalnie wyróżniamy trzy główne kategorie.

Wykończenia odlewane

Jest to najbardziej podstawowe wykończenie. Jest to powierzchnia bezpośrednio z formy odlewniczej. Doskonale nadaje się do części wewnętrznych, w przypadku których wygląd nie ma znaczenia.

Wykończenia ochronne

Powłoki te chronią odlew przed zużyciem i korozją. Są one niezbędne w przypadku części narażonych na działanie czynników atmosferycznych lub trudnych warunków.

Wykończenia dekoracyjne

Chodzi przede wszystkim o wygląd. Zwiększają one atrakcyjność wizualną produktów konsumenckich. Pomyśl o błyszczącym chromie na kranie lub gładkim, kolorowym wykończeniu.

| Kategoria wykończenia | Główny cel | Typowe przykłady |

|---|---|---|

| As-Cast | Efektywność kosztowa | Surowa, nieprzycięta powierzchnia |

| Ochronny | Odporność na korozję | Powłoka elektroniczna, powłoka proszkowa |

| Dekoracyjny | Estetyka i atrakcyjność | Chromowanie, polerowanie |

Granice między tymi kategoriami mogą się zacierać. Dekoracyjne wykończenie, takie jak chromowanie, zapewnia również doskonałą ochronę przed korozją i zużyciem. Wszystko zależy od znalezienia odpowiedniej równowagi dla danego projektu.

Kompromisy między funkcjonalnością a estetyką

W PTSMAKE pomagamy klientom w dokonywaniu takich wyborów. Powłoka proszkowa zapewnia dużą trwałość i różnorodność kolorów. To doskonałe wykończenie. Ale może nie mieć tak wysokiej jakości jak polerowany chrom. Decyzja zawsze sprowadza się do końcowego zastosowania produktu i jego pozycji rynkowej.

Zrozumienie kluczowych procesów

Różne wykończenia wymagają różnych metod. Na przykład powlekanie elektryczne wykorzystuje ładunek elektryczny. Powoduje to nałożenie cienkiej, równomiernej warstwy farby. Jest to fantastyczne rozwiązanie do pokrywania wszystkich zakamarków złożonych części odlewanych ciśnieniowo z cynku.

Chromianowe powłoki konwersyjne to kolejna świetna opcja ochronna. Tworzą one nową warstwę powierzchniową w wyniku reakcji chemicznej. Proces ten, będący formą Pasywacja6, sprawia, że cynk jest mniej reaktywny w stosunku do otoczenia. Jest to doskonały podkład przed malowaniem lub malowaniem proszkowym.

| Typ wykończenia | Najlepsze dla | Złożoność procesu | Koszt względny |

|---|---|---|---|

| E-Coating | Złożone części, korozja | Średni | $$ |

| Malowanie proszkowe | Trwałość, opcje kolorystyczne | Średni | $$ |

| Chromowanie | Wysokiej klasy wygląd, zużycie | Wysoki | $$$ |

| As-Cast | Komponenty wewnętrzne | Niski | $ |

Wykończenia odlewów cynkowych obejmują zarówno prostotę odlewu, jak i powłoki dekoracyjne i ochronne. Najlepszy wybór równoważy wygląd, wymaganą trwałość i budżet. Każde wykończenie oferuje unikalną kombinację korzyści dostosowanych do konkretnych zastosowań, zapewniając, że końcowa część działa i wygląda dokładnie tak, jak zamierzono.

Jaka jest struktura głównych składników kosztów odlewu cynkowego?

Zrozumienie kosztów odlewania cynku jest proste. Wystarczy go podzielić. Całkowita cena nie jest pojedynczą liczbą. Składa się ona z czterech głównych obszarów.

Są to narzędzia, surowce, czas maszynowy i wykończenie. Każdy z nich ma wpływ na ostateczną wycenę.

Przyjrzyjmy się, jak te części do siebie pasują. Ta jasność pomaga podejmować mądrzejsze decyzje dotyczące projektu.

| Składnik kosztów | Opis |

|---|---|

| Oprzyrządowanie | Początkowy koszt stworzenia formy odlewniczej. |

| Surowiec | Koszt zastosowanego stopu cynku. |

| Czas maszyny | Koszt operacyjny dla każdego cyklu odlewania. |

| Operacje dodatkowe | Wymagane wykończenie lub montaż po odlaniu. |

Znajomość tej struktury eliminuje niespodzianki z budżetu.

Przyjrzyjmy się bliżej każdemu składnikowi kosztów. Myślenie o nich osobno pomaga wyjaśnić, dokąd zmierza budżet. Podział ten ma kluczowe znaczenie dla optymalizacji kosztów każdego projektu odlewania ciśnieniowego cynku.

Oprzyrządowanie (zamortyzowany koszt)

Forma jest znaczącą jednorazową inwestycją. Zazwyczaj amortyzujemy ten koszt w stosunku do całkowitej wielkości produkcji. Tak więc, w przypadku większych serii produkcyjnych, koszt narzędzi na część staje się znacznie mniejszy. Dobrze zaprojektowane narzędzie działa również dłużej, zmniejszając długoterminowe wydatki.

Surowiec (koszt stopu)

Koszt ten jest bezpośrednio powiązany z ceną rynkową cynku. Całkowita waga części, w tym prowadnic i nadlewów, określa koszt materiału. Wydajne projektowanie form, które minimalizuje ilość odpadów, jest dla nas kluczowym celem w PTSMAKE, aby utrzymać ten koszt na niskim poziomie.

Czas pracy maszyny (koszt cyklu)

Obejmuje to koszty eksploatacji maszyny odlewniczej. Obejmuje to robociznę, energię i ogólną konserwację. Szybszy, bardziej wydajny czas cyklu bezpośrednio przekłada się na niższy koszt pojedynczej części. Złożoność i rozmiar części mają na to duży wpływ.

Operacje wtórne i wykańczanie

Tutaj koszty mogą się najbardziej różnić. Proste części mogą wymagać jedynie obróbki blacharskiej. Inne mogą wymagać obróbki CNC, galwanizacji, malowania lub montażu. Każdy dodatkowy krok zwiększa koszty. Czasami proces powlekania tworzy związek międzymetaliczny7, które wymagają specjalistycznej wiedzy, aby prawidłowo zarządzać w celu uzyskania optymalnej wydajności części.

Podsumowując, całkowity koszt odlewu cynku to połączenie czterech głównych czynników. Oprzyrządowanie to początkowa inwestycja, podczas gdy materiał, czas pracy maszyny i operacje wtórne to koszty bieżące. Zrozumienie tej struktury jest kluczem do efektywnego zarządzania budżetem projektu.

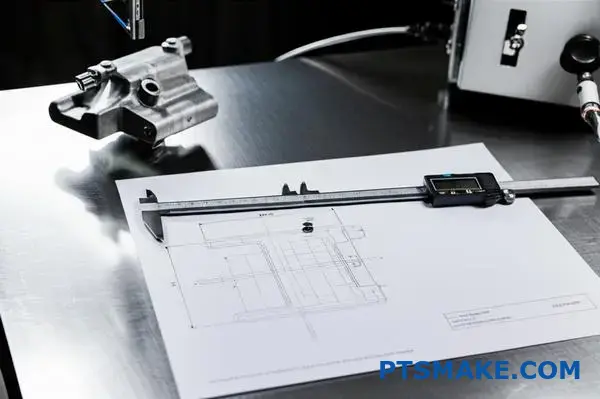

Jak przeprowadzić przegląd projektowania pod kątem możliwości produkcyjnych (DFM)?

Ustrukturyzowana lista kontrolna jest najlepszą obroną przed typowymi pułapkami produkcyjnymi. Zamienia ona złożony przegląd DFM w łatwy do opanowania proces krok po kroku.

Gwarantuje to, że żaden krytyczny szczegół nie zostanie pominięty przed rozpoczęciem produkcji.

Niezbędna lista kontrolna DFM

W PTSMAKE używamy szczegółowej listy kontrolnej dla każdego projektu. Pomaga nam ona wcześnie wychwycić potencjalne problemy. Oto główne obszary, które zawsze sprawdzamy.

| Obszar listy kontrolnej | Kluczowe aspekty |

|---|---|

| Grubość ścianki | Czy jest jednolity, aby zapobiec powstawaniu śladów zacieków? |

| Kąty zanurzenia | Czy są one wystarczające do łatwego wyrzucania formy? |

| Promienie i filety | Czy unika się ostrych narożników wewnętrznych? |

| Linia rozstania | Czy jego lokalizacja jest zoptymalizowana pod kątem estetyki? |

| Potencjalne wady | Czy są jakieś elementy, które mogą zatrzymywać powietrze lub gaz? |

Takie systematyczne podejście pozwala zaoszczędzić czas i pieniądze.

Dlaczego każdy element listy kontrolnej ma znaczenie

Lista kontrolna to coś więcej niż tylko zaznaczanie pól. Chodzi o zrozumienie "dlaczego" stojącego za każdym punktem. Ten głębszy wgląd zapobiega późniejszym kosztownym zmianom. W poprzednich projektach w PTSMAKE to zrozumienie było kluczowe.

Jednolita grubość ścianki

Niespójne ścianki stygną w różnym tempie. Powoduje to naprężenia wewnętrzne, prowadzące do wypaczeń lub widocznych śladów zapadnięć na powierzchni części. Zawsze dążymy do jednolitości.

Wystarczające kąty zanurzenia

Części muszą być wyrzucane z formy w sposób czysty. Bez odpowiedniego ciągu części mogą się przyklejać. Powoduje to zarysowania, a nawet uszkodzenia podczas wyjmowania. Jest to mały szczegół o dużym znaczeniu.

Strategiczne promienie i filety

Ostre narożniki wewnętrzne tworzą punkty koncentracji naprężeń. Dodanie promieni pomaga rozłożyć te naprężenia. Ta prosta zmiana sprawia, że część jest mocniejsza i mniej podatna na pękanie pod obciążeniem.

Umieszczenie linii podziału

Umiejscowienie linii podziału ma wpływ zarówno na szybkość, jak i atrakcyjność wizualną. Analizujemy projekt, aby umieścić ją tam, gdzie będzie najmniej zauważalna i najłatwiejsza do wykończenia. Jest to kluczowe w przypadku produktów przeznaczonych dla konsumentów.

Złożone elementy mogą uwięzić powietrze podczas formowania, powodując niepełne wypełnienie lub puste przestrzenie znane jako porowatość8. Jest to główny problem w procesach takich jak odlewanie ciśnieniowe cynku.

| Wspólny problem | Rozwiązanie DFM |

|---|---|

| Wypaczenie | Zapewnienie jednolitej grubości ścianki. |

| Znaki wyrzutu | Zastosuj odpowiednie kąty zanurzenia (1-2 stopnie). |

| Pękanie | Dodaj promienie do ostrych narożników wewnętrznych. |

| Widoczny błysk | Optymalizacja położenia linii podziału. |

To proaktywne podejście zapewnia, że końcowa część spełnia zarówno wymagania funkcjonalne, jak i estetyczne.

Dokładna lista kontrolna DFM jest podstawowym narzędziem współpracy. Gwarantuje ona, że projekt jest solidny, opłacalny i gotowy do wysokiej jakości produkcji, zapobiegając kosztownym błędom przed rozpoczęciem oprzyrządowania.

Jak krok po kroku wygląda proces kontroli pierwszego artykułu (FAI)?

Proces FAI jest ustrukturyzowaną metodą. Potwierdza ona, że nowy proces produkcyjny spełnia wszystkie specyfikacje inżynieryjne.

Początkowa seria produkcyjna

Najpierw produkujemy niewielki zestaw części początkowych. To początkowe uruchomienie testuje oprzyrządowanie, konfigurację i parametry maszyny.

Kompleksowe pomiary

Następnie rozpoczyna się pełna kontrola. Mierzymy każdą cechę części zgodnie z rysunkiem technicznym. Zapewnia to całkowitą dokładność przed przystąpieniem do pracy.

| Krok | Akcja podstawowa |

|---|---|

| 1 | Tworzenie wstępnych próbek części |

| 2 | Wykonanie pełnego układu wymiarowego |

| 3 | Przeprowadzanie testów materiałów i wydajności |

| 4 | Wyniki dokumentu do zatwierdzenia |

Pomiar części to tylko jeden element układanki. Dokładne FAI sięga znacznie głębiej, aby zweryfikować każdy aspekt części i procesu. Chodzi o budowanie zaufania.

Poza wymiarami: Materiał i wydajność

Musimy potwierdzić, że surowiec jest prawidłowy. Obejmuje to sprawdzenie certyfikatów materiałowych. Czasami wymaga to niezależnych testów laboratoryjnych.

Dla części takiej jak odlew cynkowy weryfikujemy dokładny skład stopu.

Istotne są również testy wydajności. Możemy przeprowadzić testy warunków skrajnych lub kontrole funkcjonalne. Zapewnia to, że część działa zgodnie z projektem w rzeczywistych warunkach. Takie kompleksowe podejście zapobiega awariom w przyszłości.

Znaczenie dokumentacji

Każdy pomiar i wynik testu jest dokładnie rejestrowany. Kompletny układ wymiarowy9 ma kluczowe znaczenie dla tego procesu. Dane te są następnie kompilowane w szczegółowy raport z inspekcji pierwszego artykułu (FAIR).

W PTSMAKE używamy standardowych formatów, takich jak AS9102. Raport ten stanowi obiektywny dowód na to, że nasz proces produkcyjny jest stabilny i wydajny. Jest on następnie przekazywany klientowi do ostatecznego przeglądu i zatwierdzenia. Dopiero po zatwierdzeniu przez klienta rozpoczyna się masowa produkcja.

Proces FAI obejmuje produkcję wstępnych części, wykonanie pełnego układu wymiarowego i przeprowadzenie testów materiałowych. Wszystkie dane są dokumentowane w raporcie do zatwierdzenia przez klienta, zapewniając walidację całego procesu produkcyjnego przed rozpoczęciem pełnej produkcji.

Jak uzasadniłbyś inwestycję w nową matrycę w porównaniu z renowacją starej?

Wybór między nową matrycą a modernizacją wymaga solidnego uzasadnienia biznesowego. Nie chodzi tylko o początkową cenę biletu. Musimy spojrzeć na całkowity koszt posiadania (TCO).

Pomaga to zobaczyć pełny obraz sytuacji finansowej. Dzięki temu możesz podjąć decyzję, która przyniesie Ci długoterminowe korzyści. Przeanalizujmy kluczowe czynniki.

| Czynnik | Nowa matryca | Odnowiona matryca |

|---|---|---|

| Koszt początkowy | Wyższy | Niższy |

| Długość życia | Pełny, przewidywalny | Ograniczony, zmienny |

| Wydajność | Zoptymalizowany | Może mieć ograniczenia |

| Gwarancja | Kompleksowość | Często ograniczone |

Takie podejście eliminuje zgadywanie i koncentruje się na danych.

Głębsze spojrzenie na całkowity koszt posiadania

Spojrzenie poza początkową wycenę ma kluczowe znaczenie. Nowe narzędzie, zwłaszcza w przypadku złożonych części, takich jak odlewy cynkowe, często przynosi znaczne długoterminowe oszczędności.

W PTSMAKE prowadzimy klientów przez tę analizę. Porównujemy natychmiastowy koszt renowacji z wartością nowego narzędzia w całym cyklu życia.

Poprawa jakości i czasu cyklu

Nowa matryca jest zbudowana przy użyciu najnowszej technologii. Często oznacza to krótsze czasy cyklu i niższe wskaźniki odpadów. Nasze testy pokazują, że nowa matryca może poprawić czas cyklu o 5-15%.

Odnowione narzędzie może tego nie osiągnąć. Może być obciążone starszymi problemami, które wpływają na jakość części. Długoterminowy koszt nowego zasobu rozkłada się na Amortyzacja10.

Porównanie wartości długoterminowej

Porównajmy je obok siebie.

| Metryczny | Nowa matryca | Odnowiona matryca |

|---|---|---|

| Koszt początkowy | $X | ~30-50% z X |

| Oczekiwane strzały | 1,000,000+ | 150,000 - 300,000 |

| Współczynnik złomowania | <1% | 2-5% (potencjalnie) |

| Konserwacja | Minimalny | Wyższe, mniej przewidywalne |

| Koszt za część | Niższy przez cały okres użytkowania | Wyższy przez całe życie |

Dane te pokazują, że początkowe oszczędności wynikające z renowacji mogą szybko zniknąć z powodu niższej wydajności i wyższych kosztów konserwacji.

Decyzja nie dotyczy tylko kosztów początkowych. Kompleksowe uzasadnienie biznesowe skupiające się na całkowitym koszcie posiadania ujawnia prawdziwą wartość, biorąc pod uwagę wydajność, żywotność i jakość. Zapewnia to najlepszy długoterminowy zwrot z inwestycji.

Musisz obniżyć koszt części o 10%; jaki jest Twój kompleksowy plan działania?

Osiągnięcie celu redukcji kosztów 10% wymaga wielotorowej strategii. Nie chodzi o jedną magiczną kulę. Chodzi o znalezienie niewielkich korzyści w całym procesie produkcyjnym.

Aby to osiągnąć, koncentrujemy się na czterech kluczowych obszarach.

Kluczowe obszary redukcji kosztów

Redukcja czasu cyklu

Szybsze cykle oznaczają więcej części na godzinę. To bezpośrednio obniża koszt jednej części. Analizujemy każdy etap procesu.

Oszczędność materiałów

Optymalizacja projektu części w celu wykorzystania mniejszej ilości materiału to ogromna wygrana. Cieńsze ścianki są powszechnym podejściem, szczególnie w procesach takich jak odlewanie ciśnieniowe cynku.

Redukcja wskaźnika złomowania

Każda złomowana część to zmarnowane pieniądze. Ściślejsza kontrola procesu jest niezbędna, aby zminimalizować liczbę wad i przeróbek.

Wydajne operacje dodatkowe

Przetwarzanie końcowe może być ukrytym centrum kosztów. Usprawnienie tych kroków ma kluczowe znaczenie.

Oto uproszczone spojrzenie na potencjalny wpływ:

| Strategia | Potencjalne oszczędności kosztów |

|---|---|

| Redukcja czasu cyklu | 2-3% |

| Optymalizacja materiałów | 3-5% |

| Redukcja wskaźnika złomowania | 2-3% |

| Operacje dodatkowe | 1-2% |

Łącząc te wysiłki, cel 10% staje się osiągalny.

Przyjrzyjmy się bliżej, jak to działa w praktyce. Kompleksowy plan działania oznacza atakowanie kosztów pod każdym kątem jednocześnie. Poleganie tylko na jednej metodzie rzadko prowadzi do dwucyfrowej redukcji kosztów.

Optymalizacja projektu części

Często zaczynamy od samego projektu części. Współpracując z naszymi klientami, analizujemy grubość ścianek. Czy możemy ją zmniejszyć bez uszczerbku dla integralności strukturalnej? W przypadku wielu części, zwłaszcza w odlewach cynkowych, jest to szybka droga do znacznych oszczędności materiału. Mniej materiału oznacza niższy koszt.

Zwiększanie wydajności procesów

Następnie analizujemy proces produkcji. Skrócenie czasu cyklu nawet o kilka sekund ma ogromne znaczenie w przypadku dużych serii produkcyjnych. Może to obejmować optymalizację parametrów maszyny lub poprawę chłodzenia formy.

Zmniejszenie ilości odpadów jest równie ważne. Wdrażamy ścisłe monitorowanie procesów, aby wcześnie wychwytywać odchylenia. Używamy narzędzi takich jak Statystyczna kontrola procesu11 pomaga nam zachować spójność i jakość, dzięki czemu mniej części trafia na złom. To podejście oparte na danych ma fundamentalne znaczenie.

Na koniec przyglądamy się wszystkiemu, co dzieje się po wyprodukowaniu części.

| Działanie | Przed optymalizacją | Po optymalizacji |

|---|---|---|

| Gratowanie | Ręcznie, 2 min/część | Automatyczny, 30 sekund/część |

| Montaż | Trzy oddzielne kroki | Połączone w jeden krok |

| Kontrola | Sprawdzenie ręczne 100% | Zautomatyzowany system wizyjny |

Usprawnienie operacji drugorzędnych, takich jak łączenie etapów montażu lub automatyzacja kontroli, obniża koszty pracy i skraca czas. Chodzi o to, by być mądrzejszym na każdym kroku.

Wieloaspektowe podejście jest jedynym niezawodnym sposobem na osiągnięcie znacznych redukcji kosztów. Zajmując się czasem cyklu, zużyciem materiałów, wskaźnikami złomu i operacjami wtórnymi, tworzysz wiele możliwości oszczędności, które łączą się, aby osiągnąć cel 10%.

Jak dostosować proces odlewania do nowego stopu cynku o wysokiej płynności?

Nowy stop cynku o wysokiej płynności jest ekscytujący. Otwiera drzwi dla złożonych, cienkościennych konstrukcji.

Jednak jego natura wymaga mniejszego, bardziej precyzyjnego okna procesowego. Musimy starannie dostosować nasze parametry. Dzięki temu możemy wykorzystać jego zalety bez wprowadzania wad.

Regulacja prędkości wtrysku

W przypadku stopów o wysokiej płynności często lepsza jest wolniejsza prędkość wtrysku. Pomaga to zapobiegać powstawaniu wypływek i zmniejsza turbulencje wewnątrz gniazda formy.

Modyfikacja temperatury topnienia

Zazwyczaj można obniżyć temperaturę topnienia. Oszczędza to energię i zmniejsza obciążenie formy. Minimalizuje to również ryzyko wad spowodowanych nadmiernym ciepłem.

Staranna równowaga jest kluczem do uzyskania optymalnych wyników odlewania cynku.

Praca ze stopem o wysokiej płynności zmniejsza nasz margines błędu. Okno procesu staje się ciaśniejsze. To, co sprawdziło się w przypadku standardowych stopów, tutaj prawdopodobnie doprowadzi do wad. Kluczem jest kontrola. Każdy parametr musi zostać ponownie oceniony.

Wpływ rozmiaru i konstrukcji bramy

Zasuwa jest naszym głównym punktem kontroli przepływu. W przypadku bardzo płynnego materiału konieczne może być zastosowanie mniejszej zasuwy. Pomaga to skuteczniej zarządzać natężeniem przepływu i ciśnieniem, zapobiegając rozpryskiwaniu.

W poprzednich projektach w PTSMAKE odkryliśmy, że dostosowanie geometrii bramki ma kluczowe znaczenie.

| Parametr | Standardowy stop cynku | Stop cynku o wysokiej płynności |

|---|---|---|

| Prędkość wtrysku | Wyższy | Niższe i kontrolowane |

| Temperatura topnienia | Zakres standardowy | Dolny koniec zakresu |

| Rozmiar bramki | Standard | Potencjalnie mniejszy |

Zapobieganie typowym usterkom

Miganie jest poważnym zagrożeniem. Niski lepkość12 pozwala metalowi wcisnąć się w najmniejsze szczeliny w formie. Obniżenie ciśnienia i prędkości wtrysku to nasza pierwsza linia obrony.

Innym problemem są nadmierne turbulencje. Mogą one zatrzymywać powietrze, prowadząc do porowatości. Kontrolowane, wolniejsze napełnianie pomaga w płynnym przepływie metalu, zapewniając solidną, gęstą część. Jest to podstawa udanego odlewania ciśnieniowego cynku.

Dostosowanie do stopu cynku o wysokiej płynności oznacza zaostrzenie kontroli procesu. Dzięki starannemu dostosowaniu prędkości wtrysku, obniżeniu temperatury topnienia i udoskonaleniu konstrukcji bramy, możemy zapobiegać defektom, takim jak wypływki i turbulencje, zapewniając wysoką jakość produkcji części.

Biorąc pod uwagę złożony rysunek części, w jaki sposób można zapobiegawczo zidentyfikować ryzyko związane z odlewaniem?

Kiedy otrzymuję złożony rysunek, nie widzę tylko linii i wymiarów. Przeprowadzam mentalną symulację. Jest to podstawowa część naszego procesu Design for Manufacturability (DFM).

Wizualizuję stopiony metal wpływający do formy. Gdzie najpierw ostygnie? Gdzie może zostać uwięzione powietrze? Ta proaktywna analiza ma kluczowe znaczenie.

Kluczowe wskaźniki ryzyka

Ten mentalny spacer pomaga mi wcześnie wykryć potencjalne problemy. Chodzi o to, by zobaczyć proces, a nie tylko produkt końcowy.

| Obszar ryzyka | Potencjalna wada |

|---|---|

| Izolowane sekcje ciężkie | Kurczliwość Porowatość |

| Głębokie, cienkie żebra | Niepełne wypełnienie |

| Ostre narożniki wewnętrzne | Koncentracja stresu |

Zastosowanie zaawansowanego DFM w celu uzyskania głębszych informacji

Moja symulacja mentalna opiera się na wieloletnim doświadczeniu i zasadach DFM. Szukam określonych cech geometrycznych, o których wiadomo, że mogą powodować problemy podczas odlewania. Chodzi o przełożenie rysunku 2D na proces 4D, z uwzględnieniem czasu i temperatury.

Izolowane sekcje ciężkie

Natychmiast szukam grubych obszarów otoczonych cieńszymi ściankami. Te "gorące punkty" stygną znacznie wolniej niż reszta części. To nierównomierne chłodzenie tworzy próżnię, prowadząc do porowatości skurczowej. Część zasadniczo rozdziela się wewnętrznie podczas krzepnięcia.

Głębokie żebra i cienkie ścianki

Głębokie, cienkie żebra stanowią podwójne zagrożenie. Po pierwsze, stopiony metal może ostygnąć przed całkowitym wypełnieniem elementu. Powoduje to "zimne zamknięcie". Po drugie, elementy te mogą mocno przylegać do formy, utrudniając wyrzut i potencjalnie uszkadzając część.

Odpowietrzanie i uwięziony gaz

Śledzę również prawdopodobną ścieżkę powietrza, gdy metal wypełnia wnękę. Każdy obszar, z którego powietrze nie może się wydostać, stanowi poważne ryzyko. Jest to częsty problem w złożonych projektach odlewów cynkowych. Uwięzione powietrze powoduje porowatość gazu13, które są zasadniczo pęcherzykami wewnątrz metalu.

| Cecha | Ryzyko podstawowe | Strategia łagodzenia skutków |

|---|---|---|

| Gruby przekrój | Skurcz | Dodaj podajniki lub chłodziarki |

| Głębokie żebro | Wyrzucanie/wypełnianie | Zwiększenie kątów zanurzenia |

| Niewentylowane narożniki | Uwięziony gaz | Dodaj kanały wentylacyjne |

Ta szczegółowa analiza, wykonywana bezpośrednio z rysunku, jest sposobem, w jaki w PTSMAKE zapobiegamy kosztownym przeróbkom.

Zaawansowane DFM i symulacja mentalna zmieniają statyczny rysunek w dynamiczny proces. Ta dalekowzroczność pozwala nam identyfikować i eliminować zagrożenia, takie jak kurczenie się, problemy z napełnianiem i uwięziony gaz, jeszcze przed rozpoczęciem produkcji, oszczędzając czas i zasoby.

Jak można wykorzystać post-processing do odzyskania części z drobnymi defektami kosmetycznymi?

Decyzja o tym, czy odzyskać część, jest wyborem ekonomicznym. Należy rozważyć koszt przeróbki w stosunku do kosztu złomowania i przeróbki. W PTSMAKE zawsze najpierw przeprowadzamy taką analizę.

Zatwierdzone procedury mogą uratować część bez uszczerbku dla jej funkcji. Te poprawki dotyczą tylko drobnych kwestii kosmetycznych. Integralność części jest zawsze najważniejsza.

| Współczynnik kosztów | Scrap & Remake | Rework/Salvage |

|---|---|---|

| Materiał | Pełny koszt | Minimalne (wypełniacz, polerowanie) |

| Czas maszyny | Pełny cykl | Brak |

| Praca | Pełny cykl | Tylko czas obróbki |

| Czas realizacji | Rozszerzony | Minimalne opóźnienie |

Ocena wykonalności i zatwierdzone metody

Pierwszym krokiem jest jasna analiza kosztów i korzyści. Należy obliczyć koszty robocizny i materiałów związanych z przeróbką. Porównaj je z całkowitym kosztem produkcji nowej części. Jeśli koszty przeróbki są znacznie niższe, jest to opłacalna ścieżka.

Aby to zadziałało, potrzebne są konkretne, zatwierdzone procedury. Muszą one być udokumentowane i powtarzalne. Celem jest wizualnie akceptowalna część, która spełnia wszystkie specyfikacje funkcjonalne.

Zatwierdzone procedury ponownego przetwarzania

W przypadku poprawek kosmetycznych często polegamy na kilku sprawdzonych metodach. W przypadku zarysowań powierzchni lub lekkich skaz dobrze sprawdza się miejscowe polerowanie lub mieszanie. Pozwala to ostrożnie wygładzić obszar, aby dopasować go do otaczającego wykończenia.

W przypadku niewielkich wgłębień lub pustek, zwłaszcza w częściach takich jak elementy odlewane ciśnieniowo z cynku, można zastosować wypełniacze kosmetyczne. Ważne jest, aby wypełniacz został nałożony przed malowaniem lub powlekaniem. Prawidłowa aplikacja zapewnia doskonałą Przyczepność podłoża14 i jednolity wygląd końcowy. Wypełniacze te mają wyłącznie charakter estetyczny i nigdy nie powinny być stosowane na powierzchniach funkcjonalnych lub nośnych.

| Metoda przeróbki | Najlepsze dla | Kluczowe aspekty |

|---|---|---|

| Miejscowe polerowanie | Drobne zadrapania, zarysowania | Nie może zmieniać krytycznych wymiarów ani tolerancji. |

| Mieszanie | Nierówna tekstura powierzchni | Idealne dopasowanie do wykończenia otaczającej powierzchni. |

| Wypełniacze kosmetyczne | Małe wgłębienia, puste przestrzenie, wgniecenia | Nakładać przed malowaniem; nigdy na powierzchnie funkcjonalne. |

Odzyskiwanie części z drobnymi defektami kosmetycznymi jest wykonalne, jeśli koszt przeróbki jest uzasadniony. Korzystanie z zatwierdzonych, udokumentowanych procedur, takich jak miejscowe polerowanie, mieszanie lub wypełniacze kosmetyczne, zapewnia, że część pozostaje w pełni funkcjonalna, spełniając jednocześnie standardy estetyczne.

Odblokuj rozwiązania precyzyjnego odlewania ciśnieniowego cynku z PTSMAKE

Gotowy, aby sprostać wyzwaniom związanym z odlewaniem cynku? Nawiąż współpracę z PTSMAKE, aby otrzymać szybką, fachową wycenę precyzyjnych komponentów. Wykorzystaj nasze wieloletnie doświadczenie i zaawansowane możliwości, aby zapewnić opłacalne, niezawodne i najwyższej jakości rozwiązania dostosowane do potrzeb Twojego projektu - prześlij swoje zapytanie już dziś!

Dowiedz się więcej o tych mikrostrukturach i ich wpływie na wytrzymałość i integralność materiału. ↩

Dowiedz się, w jaki sposób ta wada materiałowa może zagrozić integralności części i długoterminowej wydajności. ↩

Dowiedz się, jak ta właściwość wpływa na długoterminową wydajność komponentów pod obciążeniem. ↩

Dowiedz się, jak ten elektrochemiczny proces poprawia trwałość i umożliwia barwienie metalowych części. ↩

Dowiedz się więcej o nauce pomiarów w celu zapewnienia jakości produktu. ↩

Dowiedz się więcej o tym, jak ten proces chemiczny zwiększa odporność powierzchni metalowych na korozję. ↩

Dowiedz się więcej o tym, jak różne warstwy materiału oddziałują na siebie i wpływają na końcowe właściwości i wydajność części. ↩

Dowiedz się, co powoduje porowatość i jak nasze wytyczne projektowe pomagają zapobiegać tej krytycznej wadzie strukturalnej formowanych części. ↩

Dowiedz się, w jaki sposób ten raport pomiarowy weryfikuje każdą cechę części względem oryginalnego rysunku projektowego. ↩

Zrozum, w jaki sposób ta koncepcja finansowa wpływa na decyzje inwestycyjne dotyczące produkcji. ↩

Odkryj, w jaki sposób metody oparte na danych mogą radykalnie poprawić jakość i zmniejszyć ilość odpadów produkcyjnych. ↩

Dowiedz się, w jaki sposób ta właściwość płynu bezpośrednio wpływa na zachowanie wypełnienia i powstawanie defektów. ↩

Dowiedz się, w jaki sposób uwięzione powietrze może zagrozić integralności strukturalnej i jak zapobiega temu prawidłowy projekt wentylacji. ↩

Dowiedz się, jak odpowiednie przygotowanie powierzchni zapewnia trwałą, wysokiej jakości naprawę kosmetyczną. ↩