Znalezienie odpowiedniego producenta odlewów miedzianych wydaje się przytłaczające, gdy projekt wymaga precyzji i niezawodności. Masz do czynienia ze złożonym wyborem stopu, decyzjami dotyczącymi procesu i wymaganiami jakościowymi, które mogą wpłynąć na wydajność komponentu.

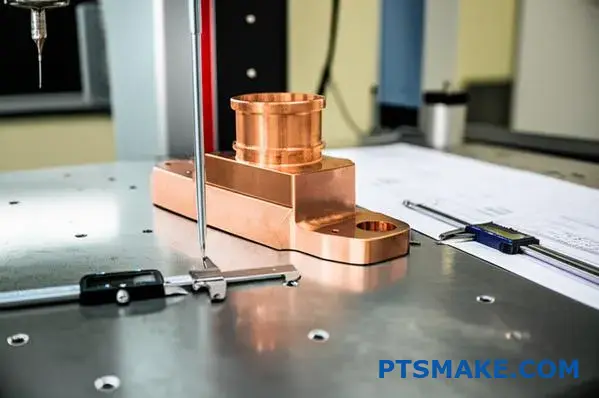

PTSMAKE specjalizuje się w niestandardowych odlewach miedzianych z wykorzystaniem zaawansowanych procesów odlewania piaskowego, odlewania inwestycyjnego i trwałego formowania. Dostarczamy precyzyjne komponenty miedziane od prototypu do produkcji, obsługując producentów sprzętu lotniczego, motoryzacyjnego, elektronicznego i przemysłowego z niezawodną jakością i terminową dostawą.

Pracowałem z wieloma zespołami inżynierów, którzy zmagali się z decyzjami dotyczącymi odlewania miedzi. Złożoność techniczna sięga głęboko - od wyboru między mosiądzem C83600 a brązem aluminiowym C95400 po wybór odpowiedniej metody odlewania dla danej geometrii. Niniejszy przewodnik przedstawia niezbędną wiedzę potrzebną do podejmowania świadomych decyzji i efektywnej współpracy z dostawcą odlewów.

Kiedy wybrać odlewanie piaskowe zamiast odlewania inwestycyjnego dla stopów miedzi?

Wybór odpowiedniej metody odlewania miedzi ma kluczowe znaczenie. Wpływa on na jakość, koszt i czas realizacji części. Zarówno odlewanie piaskowe, jak i odlewanie inwestycyjne są popularne w przypadku stopów miedzi.

Jednak wyróżniają się one w różnych obszarach. Najlepszy wybór zależy wyłącznie od konkretnych potrzeb danego projektu.

Porównamy je pod kątem kryteriów praktycznych. Obejmuje to wykończenie powierzchni, dokładność wymiarową i koszt narzędzi. Zrozumienie tych różnic pomoże dokonać właściwego wyboru dla komponentów miedzianych.

| Cecha | Odlewanie w piasku | Odlewanie inwestycyjne |

|---|---|---|

| Najlepsze dla | Duże części, mała objętość | Złożone części, wysokie wykończenie |

| Koszt oprzyrządowania | Niski | Wysoki |

| Wykończenie powierzchni | Szorstki | Gładki |

Dokonanie właściwego wyboru zaczyna się od zrozumienia kompromisów. Nie chodzi o ogólnie "lepszy" proces. Chodzi o znalezienie najlepszego dopasowania do konkretnego zastosowania stopu miedzi.

Analiza podstawowych czynników produkcji

Przeanalizujmy krytyczne czynniki, które wpływają na decyzję. Elementy te wpływają na wydajność i budżet końcowej części. W PTSMAKE najpierw przeprowadzamy klientów przez te pytania.

Wykończenie powierzchni i dokładność wymiarowa

Odlewanie inwestycyjne zapewnia doskonałe wykończenie powierzchni. Jakość ta często zmniejsza lub eliminuje potrzebę wtórnej obróbki. Odlewanie piaskowe z natury wytwarza bardziej szorstką teksturę powierzchni, która może wymagać obróbki końcowej.

Dokładność wymiarowa jest zgodna z tą samą logiką. Nasze testy pokazują, że odlewanie inwestycyjne konsekwentnie zachowuje węższe tolerancje.

| Parametr | Odlewanie w piasku | Odlewanie inwestycyjne |

|---|---|---|

| Wykończenie powierzchni (Ra) | 12,5 - 25 µm | 1,6 - 3,2 µm |

| Typowa tolerancja | ±0,8 mm | ±0,15 mm |

Równoważenie kosztów, objętości i złożoności

Oprzyrządowanie do odlewania piaskowego jest proste i tańsze. Dzięki temu idealnie nadaje się do prototypów i małych serii produkcyjnych. Odlewanie inwestycyjne wymaga skomplikowanych, kosztownych form.

W przypadku dużych serii uzasadniony jest jednak wyższy koszt oprzyrządowania odlewów precyzyjnych. Prowadzi to do niższych kosztów jednostkowych ze względu na mniejszą robociznę i wykończenie. Złożone części o skomplikowanych szczegółach są również wyraźną zaletą odlewania metodą traconego wosku. W tym przypadku stosunek piasku do metalu1 jest jedną z wielu zmiennych, które analizujemy podczas odlewania w piasku, aby zoptymalizować zarówno jakość, jak i koszty.

Wybór między odlewaniem piaskowym a odlewaniem precyzyjnym dla stopów miedzi to strategiczna równowaga. Należy rozważyć początkowe koszty oprzyrządowania w stosunku do kosztów jednostkowych, pożądanego wykończenia powierzchni i złożoności części. Każdy projekt ma unikalne optymalne rozwiązanie.

Jakie są praktyczne kompromisy między różnymi stopami odlewniczymi miedzi?

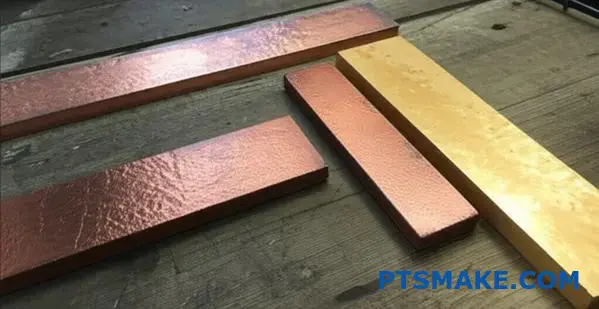

Wybór odpowiedniego stopu miedzi wymaga zrównoważenia kluczowych właściwości. Porównajmy trzy powszechne wybory dla projektów odlewania miedzi. Każdy z nich służy innemu celowi w produkcji.

Skupimy się na stopach C83600, C95400 i C17200. Są to stopy, z którymi często pracujemy w PTSMAKE.

Ich kompromisy w zakresie kosztów, wytrzymałości i możliwości odlewania są znaczące. Zrozumienie ich pozwala uniknąć kosztownych błędów w produkcji. Wiedza ta jest kluczem do osiągnięcia sukcesu.

Przyjrzyjmy się bliżej aspektom praktycznym. Czerwony mosiądz ołowiany C83600 to koń pociągowy. Zawartość ołowiu poprawia skrawalność, ale może stwarzać obawy o środowisko. Jest niezawodny w zastosowaniach niekrytycznych, takich jak zawory i złączki.

Brąz aluminiowy C95400 to zupełnie inna bestia. Jego wytrzymałość jest imponująca, często porównywana do stali. Stop ten ma również doskonałą odporność na żółknięcie2 pod dużym obciążeniem. Odlewanie może być jednak trudniejsze ze względu na warstwę tlenku aluminium, która wymaga specjalistycznych technik odlewniczych.

Miedź berylowa C17200 to doskonały wybór. Po obróbce cieplnej jej wytrzymałość jest niezrównana wśród stopów miedzi. Wydajność ta wiąże się jednak z wysokimi kosztami. Obsługa pyłu berylowego wymaga również ścisłych protokołów bezpieczeństwa, co zwiększa złożoność produkcji.

Oto krótkie porównanie oparte na naszym doświadczeniu projektowym:

| Stop | Kluczowa zaleta | Główna wada | Typowe zastosowanie |

|---|---|---|---|

| C83600 | Doskonała odlewalność, niski koszt | Niższa wytrzymałość, zawartość ołowiu | Hydraulika, sprzęt ogólny |

| C95400 | Wysoka wytrzymałość, odporność na zużycie | Trudne do odlewania/spawania | Łożyska, części morskie |

| C17200 | Najwyższa wytrzymałość, przewodność | Wysoki koszt, obawy dotyczące bezpieczeństwa | Lotnictwo i kosmonautyka, elektronika |

Tabela ta pomaga klientom szybko zwizualizować kompromisy. Wybór zawsze zależy od konkretnych wymagań inżynieryjnych i budżetowych projektu.

Każdy stop miedzi oferuje odrębną równowagę. Czerwony mosiądz ołowiany jest ekonomiczny i łatwy w obróbce. Brąz aluminiowy zapewnia wytrzymałość i odporność na zużycie. Miedź berylowa zapewnia najwyższą wydajność, ale po wyższych kosztach i przy większej złożoności produkcji.

Jak klasyfikuje się procesy odlewania miedzi ze względu na materiał i przeznaczenie formy?

Głównym sposobem klasyfikacji metod odlewania miedzi jest typ formy. Możemy podzielić je na dwie podstawowe grupy. Ten początkowy wybór wyznacza scenę dla kosztów, szczegółów i szybkości produkcji.

Formy zużywalne

Formy te są używane tylko raz. Po zestaleniu się metalu forma jest rozbijana w celu odzyskania części. Jest to idealne rozwiązanie dla skomplikowanych geometrii i prototypów.

Trwałe formy

Jak sama nazwa wskazuje, formy te są wielokrotnego użytku. Zazwyczaj są wykonane z metalu i mogą produkować tysiące części. Jest to idealne rozwiązanie dla produkcji wielkoseryjnej.

| Typ formy | Możliwość ponownego użycia | Kluczowa zaleta |

|---|---|---|

| Zużywalny | Pojedyncze użycie | Swoboda projektowania |

| Na stałe | Wielozadaniowość | Prędkość produkcji |

Zrozumienie tego podstawowego podziału jest pierwszym krokiem do wyboru najlepszego procesu odlewania.

Podzielmy te kategorie jeszcze bardziej. Każdy podproces oferuje unikalne kompromisy. Dokonanie właściwego wyboru na wczesnym etapie jest czymś, co zawsze podkreślamy w PTSMAKE. Zapobiega to późniejszym kosztownym przeprojektowaniom.

Bliższe spojrzenie na formy jednorazowego użytku

Metody te znane są ze swojej wszechstronności.

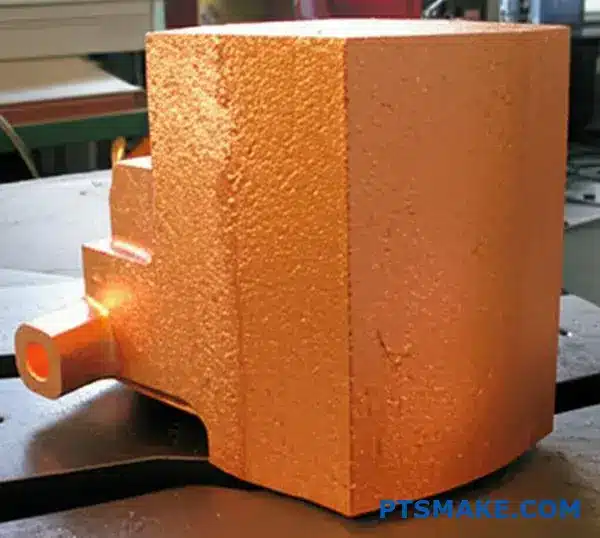

Odlewanie w piasku

Jest to powszechnie stosowany proces odlewania miedzi. Forma jest formowana z piasku zmieszanego ze spoiwem. Doskonale nadaje się do dużych części. Jednak wykończenie powierzchni jest bardziej szorstkie. Piasek przepuszczalność3 jest kluczowym czynnikiem, ponieważ umożliwia ulatnianie się gazów i zapobiega defektom.

Formowanie skorupy

Metoda ta wykorzystuje cienką, utwardzoną skorupę z piasku i żywicy. Pozwala ona uzyskać części o gładszym wykończeniu i lepszej dokładności wymiarowej niż w przypadku standardowego odlewania piaskowego. To świetne rozwiązanie pośrednie.

Odlewanie inwestycyjne

Proces ten, często nazywany odlewaniem metodą traconego wosku, oferuje najwyższą precyzję. Jest idealny do tworzenia bardzo skomplikowanych części miedzianych o doskonałym wykończeniu powierzchni. Kompromisem jest wyższy koszt jednostkowy.

Bliższe spojrzenie na trwałe formy

Zostały one zaprojektowane z myślą o wydajności w produkcji masowej.

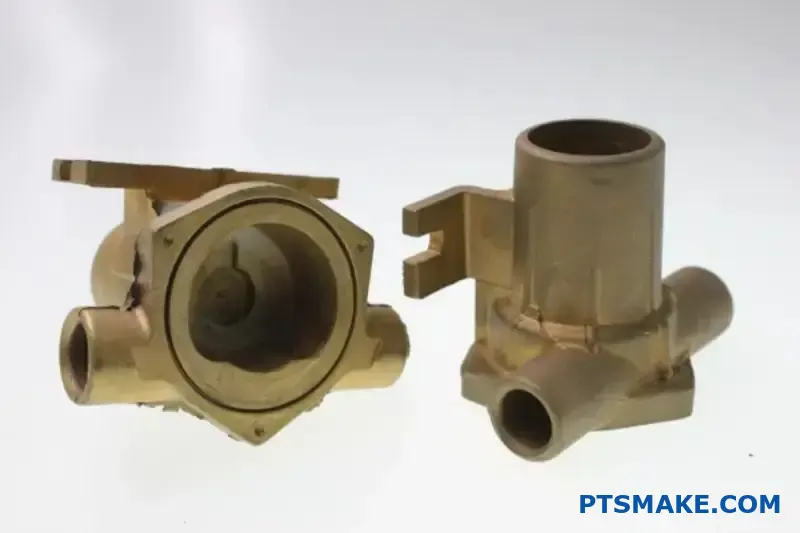

Odlewanie grawitacyjne

Stopiona miedź jest wlewana do metalowej formy wielokrotnego użytku, wypełniając ją grawitacyjnie. Proces ten zapewnia dobre właściwości mechaniczne i jest odpowiedni dla szerokiej gamy stopów miedzi.

Odlewanie ciśnieniowe

Polega ona na wtryskiwaniu stopionego metalu do formy pod wysokim ciśnieniem. Metoda ta jest niezwykle szybka, ale rzadziej stosowana w przypadku stopów miedzi ze względu na ich wysokie temperatury topnienia, które mogą powodować szybkie zużycie formy.

| Proces | Podstawowa korzyść | Wspólna aplikacja |

|---|---|---|

| Odlewanie w piasku | Niski koszt narzędzi | Duże zawory, wirniki |

| Odlewanie inwestycyjne | Wysoka szczegółowość | Małe, skomplikowane komponenty |

| Odlewanie grawitacyjne | Dobra równowaga | Armatura wodno-kanalizacyjna, osprzęt |

Odlewanie miedzi nie jest rozwiązaniem uniwersalnym. Każdy projekt ma unikalne wymagania.

Główna klasyfikacja odlewów miedzianych opiera się na formach jednorazowych i stałych. Wybór ten ma bezpośredni wpływ na koszt projektu, złożoność części i wielkość produkcji. Wybór odpowiedniego podprocesu ma kluczowe znaczenie dla spełnienia określonych wymagań projektowych dla stopów miedzi.

Jaki jest system kategoryzacji typowych wad odlewów miedzianych?

Aby rozwiązać problemy, trzeba je najpierw zrozumieć. Przejrzysty system jest kluczowy. Pomaga nam diagnozować problemy bez zgadywania.

W odlewaniu miedzi grupujemy wady według czterech głównych typów. Takie ustrukturyzowane podejście pomaga nam szybciej znaleźć przyczynę źródłową. Zapobiega to naprawianiu niewłaściwych rzeczy.

Kategorie głównych usterek

Klasyfikujemy usterki na podstawie ich pochodzenia. Dzięki temu wiemy, gdzie szukać rozwiązania.

| Kategoria defektu | Typowe przykłady |

|---|---|

| Związane z napełnianiem | Błędne uruchomienia, zimne wyłączenia |

| Związane z krzepnięciem | Skurcz, gorące łzy |

| Związane z gazem | Porowatość, otwory wydmuchowe |

| Materiały związane z pleśnią | Wtrącenia piasku, strupy |

Ramy te stanowią podstawę skutecznego rozwiązywania problemów.

Systematyczne podejście przekształca analizę usterek. Przechodzi od przypadkowych poprawek do ukierunkowanych rozwiązań. Ma to kluczowe znaczenie dla wysokiej jakości części odlewanych z miedzi. W PTSMAKE polegamy na tej logice, aby zapewnić zgodność każdej części ze specyfikacją. Chodzi o kontrolę procesu.

Diagnostyczna moc kategoryzacji

Każda kategoria wskazuje na inny etap procesu odlewania. Czy jest to problem z napełnianiem? Sprawdzamy konstrukcję wlewu i temperaturę zalewania. Czy jest to wada gazowa? Sprawdzamy obróbkę stopu i przepuszczalność formy.

Metoda ta pomaga rozróżnić defekty, które wyglądają podobnie. Na przykład porowatość gazowa i porowatość skurczowa mogą być mylone. Ich przyczyny są jednak zupełnie inne. Zrozumienie powstawania porowatość interdendrytyczna4 jest doskonałym przykładem tej dogłębnej analizy.

Od diagnozy do rozwiązania

Prawidłowo identyfikując grupę usterki, możemy prześledzić jej pochodzenie. Tworzy to jasną ścieżkę do właściwego rozwiązania. Oszczędza to czas i materiały.

| Obszar przyczyny źródłowej | Kategoria defektu | Potencjalne rozwiązanie |

|---|---|---|

| Projekt systemu bramkowania | Związane z napełnianiem | Dostosuj rozmiar prowadnicy, zwiększ prędkość nalewania |

| Skład stopu | Związane z krzepnięciem | Modyfikacja stopu, ulepszenie systemu karmienia |

| Obsługa stopu | Związane z gazem | Prawidłowe odgazowanie stopionego metalu |

| Stan pleśni | Materiały związane z pleśnią | Poprawa jakości piasku, zastosowanie lepszej powłoki |

Takie ustrukturyzowane myślenie zapobiega powtarzającym się problemom. Tworzy to bardziej niezawodny proces produkcyjny.

Kategoryzacja wad odlewów miedzianych jest niezbędna. Pogrupowanie ich na problemy związane z wypełnianiem, krzepnięciem, gazem i pleśnią zapewnia jasne ramy diagnostyczne. Ta systematyczna metoda pomaga nam szybko identyfikować przyczyny źródłowe i wdrażać skuteczne rozwiązania zapewniające stałą jakość.

W jaki sposób geometria części wpływa na wybór optymalnej metody odlewania?

Geometria części jest najbardziej krytycznym czynnikiem. Jest to plan, który mówi nam, która metoda odlewania zadziała, a która zawiedzie.

Wyzwania związane z grubością ścianek

Cienkie ścianki są trudne do całkowitego wypełnienia. Chłodzą się one zbyt szybko, ryzykując defekty. Grube sekcje mogą jednak powodować kurczenie się i porowatość.

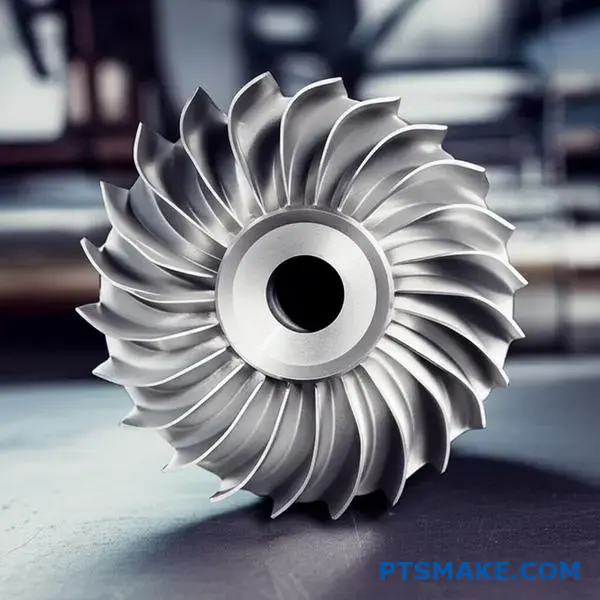

Złożoność: Prosty vs. Skomplikowany

Prosty blok ma niewiele ograniczeń. Ale złożony wirnik z zakrzywionymi łopatkami wymaga procesu, który może dokładnie odwzorować drobne szczegóły.

| Cecha | Prosty blok | Złożony wirnik |

|---|---|---|

| Geometria | Podstawowy, solidny | Skomplikowane, cienkościenne |

| Proces | Odlewanie w piasku | Odlewanie inwestycyjne |

| Koszt | Niski | Wysoki |

Poza podstawowym kształtem, określone cechy geometryczne jeszcze bardziej zawężają wybór. Każdy szczegół dodaje ograniczenia, które wskazują na idealną ścieżkę produkcji. W PTSMAKE dokładnie analizujemy te szczegóły.

Wnęki wewnętrzne i rdzenie

Jeśli część ma wewnętrzne kanały, potrzebne będą rdzenie. Odlewanie piaskowe doskonale się do tego nadaje. Wykorzystuje rdzenie piaskowe, które można łatwo usunąć po odlaniu. Metoda ta dobrze sprawdza się w przypadku pustych elementów.

Odlewanie inwestycyjne obsługuje również złożone kształty wewnętrzne. Wykorzystuje woskowy wzór, który zostaje stopiony, pozostawiając wgłębienie na metal.

Tolerancje i wykończenie powierzchni

Jak precyzyjna musi być część? Luźne tolerancje pozwalają na prostsze metody, takie jak odlewanie piaskowe. Zaletą tej metody jest niższy koszt oprzyrządowania.

Jednak w przypadku wąskich tolerancji i gładkich wykończeń, odlewanie ciśnieniowe lub odlewanie precyzyjne są lepsze. Metody te zapewniają części o kształcie zbliżonym do siatki. Zmniejsza to potrzebę obróbki wtórnej. Wysoka precyzja przepuszczalność5 materiału formy jest tutaj czynnikiem.

Całkowity rozmiar i waga

Rozmiar ma ogromne znaczenie w odlewnictwie. Bardzo duże części, takie jak bloki silnika, są zwykle wykonywane metodą odlewania w piasku. Proces ten jest wysoce skalowalny.

Mniejsze części o dużej objętości są idealne do odlewania ciśnieniowego. Jest to powszechne w przypadku materiałów takich jak aluminium lub stopy cynku. W przypadku specjalistycznych zastosowań, takich jak odlewanie miedzi o wysokiej przewodności, geometria ponownie będzie kierować wyborem między piaskiem, masą osłaniającą lub inną metodą.

Cechy geometryczne, takie jak grubość ścianki, wgłębienia, tolerancje i rozmiar mają decydujące znaczenie. Nie są to drobne szczegóły. Czynniki te bezpośrednio kierują wyborem najbardziej wydajnego i niezawodnego procesu odlewania w celu przekształcenia projektu w udaną część fizyczną.

Jakie są kategorie procesów wykańczania miedzi po odlewaniu?

Wykańczanie surowego odlewu miedzianego jest procesem wieloetapowym. Każdy etap służy określonemu celowi. Przenosi część ze stanu surowego do gotowego produktu.

Procesy te grupujemy w kluczowe kategorie. Pomaga to usprawnić produkcję i zapewnia jakość.

Fettling: Pierwsze sprzątanie

Fettling usuwa nadmiar materiału z odlewu. Obejmuje to bramy, piony i kołnierze. Jest to niezbędny pierwszy krok po schłodzeniu części.

Obróbka powierzchni

Następnie obrabiamy powierzchnię. Czyści to odlew i przygotowuje go do dalszych etapów. Procesy takie jak śrutowanie tworzą jednolite, czyste wykończenie.

| Etap | Cel | Wspólny sprzęt |

|---|---|---|

| Fettling | Usuwanie niepożądanych materiałów | Piły, szlifierki, narzędzia tnące |

| Obróbka powierzchni | Czyszczenie i teksturowanie powierzchni | Śrutownica lub piaskarka |

Po wstępnym oczyszczeniu przechodzimy do dopracowania właściwości i wymiarów części. Obróbka cieplna i obróbka końcowa mają tutaj kluczowe znaczenie. Etapy te decydują o ostatecznej wydajności i dokładności odlewu miedzianego. W PTSMAKE starannie kontrolujemy te etapy każdego projektu.

Obróbka cieplna

Obróbka cieplna zmienia mikrostrukturę stopów miedzi. Poprawia to ich właściwości mechaniczne, takie jak wytrzymałość i twardość. Nie zawsze jest to wymagane, ale ma kluczowe znaczenie dla zastosowań o wysokiej wydajności.

Wyżarzanie

Wyżarzanie zmiękcza miedź. Poprawia plastyczność i łagodzi naprężenia wewnętrzne powstałe podczas odlewania. Część jest podgrzewana do określonej temperatury, a następnie powoli chłodzona.

Rozwiązanie

Niektóre stopy miedzi korzystają z solutionizing6. Obejmuje to podgrzewanie stopu w celu rozpuszczenia pierwiastków stopowych w roztworze stałym. Gwałtowne chłodzenie zatrzymuje te elementy. Proces ten przygotowuje stop do utwardzania starzeniowego, które znacznie zwiększa jego wytrzymałość.

Obróbka końcowa

Obróbka końcowa polega na uzyskaniu precyzyjnych wymiarów i wąskich tolerancji wymaganych przez projekt. Korzystając z maszyn CNC, tworzymy ostateczny kształt, gwinty i cechy z dużą dokładnością.

| Etap procesu | Metoda szczegółowa | Cel |

|---|---|---|

| Obróbka cieplna | Wyżarzanie | Zwiększenie plastyczności, zmniejszenie naprężeń |

| Obróbka cieplna | Rozwiązanie | Przygotowanie do starzenia |

| Obróbka końcowa | Frezowanie i toczenie CNC | Osiągnięcie ostatecznych wymiarów części |

Wykańczanie po odlewaniu obejmuje cztery kluczowe etapy: okuwanie, obróbkę powierzchni, obróbkę cieplną i obróbkę końcową. To systematyczne podejście przekształca surowy odlew w precyzyjny, funkcjonalny komponent, który spełnia wszystkie specyfikacje i zapewnia niezawodne działanie w ostatecznym zastosowaniu.

Czym różnią się formy stałe i odlewy kokilowe dla miedzi?

Wysoka temperatura topnienia miedzi jest najważniejszym czynnikiem. Dyktuje ona całe podejście do odlewania miedzi. Ta fundamentalna właściwość tworzy wyraźny podział między formą stałą a odlewem ciśnieniowym.

Wybór metody ma bezpośredni wpływ na materiał formy, ciśnienie i szybkość produkcji. Zrozumienie tych różnic ma kluczowe znaczenie dla każdego projektu obejmującego odlewane elementy miedziane. Poniżej znajduje się krótkie porównanie tych kluczowych różnic.

| Cecha | Stałe odlewanie form | Odlewanie ciśnieniowe |

|---|---|---|

| Ciśnienie | Zasilanie grawitacyjne | Wtrysk wysokociśnieniowy |

| Materiał formy | Żelazo, stal | Metale ogniotrwałe |

| Wskaźnik produkcji | Niższy | Wyższy |

| Koszt oprzyrządowania | Umiarkowany | Bardzo wysoka |

Podstawowym wyzwaniem dla miedzi do odlewania ciśnieniowego jest jej temperatura topnienia wynosząca ponad 1080°C (1984°F). Standardowe stale narzędziowe do odlewania ciśnieniowego, takie jak H13, nie są w stanie wytrzymać tak ekstremalnych temperatur przez długi czas. Szybko tracą twardość i pękają.

Ta szybka degradacja jest klasycznym przypadkiem uszkodzenia materiału. Intensywne i powtarzające się cykle cieplne powodują poważne zmęczenie termiczne7 w stali formy. W naszych poprzednich projektach w PTSMAKE widzieliśmy, że standardowe matryce stają się bezużyteczne po kilku cyklach z wysokotemperaturowymi stopami miedzi.

Dylemat dotyczący materiału formy

Aby temu zaradzić, odlewanie ciśnieniowe miedzi wymaga form wykonanych z metali ogniotrwałych. Materiały takie jak molibden i wolfram są niezbędne, ponieważ ich temperatury topnienia są znacznie wyższe. Jest to jedyne realne rozwiązanie dla produkcji wielkoseryjnej.

Materiały te są jednak niezwykle drogie i trudne w obróbce. Powoduje to znaczny wzrost kosztów oprzyrządowania w porównaniu do trwałego odlewania form lub odlewania ciśnieniowego aluminium lub cynku.

Ciśnienie, szybkość i złożoność

Odlewanie w formach stałych wykorzystuje grawitację, wywierając znacznie mniejszy nacisk na formę. Pozwala to na użycie bardziej konwencjonalnych i przystępnych cenowo materiałów, dzięki czemu nadaje się do mniejszych serii produkcyjnych.

Z drugiej strony, odlewanie ciśnieniowe wykorzystuje ogromne ciśnienie do wypełnienia wnęki formy. Umożliwia to tworzenie złożonych części o cienkich ściankach, ale także zwiększa ekstremalne obciążenie i tak już kosztownych form ogniotrwałych.

| Aspekt | Stała forma do miedzi | Odlewanie ciśnieniowe miedzi |

|---|---|---|

| Typowy rozmiar części | Od małych do dużych | Małe do średnich |

| Złożoność | Prosty do umiarkowanego | Możliwe wysokie, cienkie ścianki |

| Główne wyzwanie | Wolniejsze czasy cyklu | Ekstremalne zużycie formy i koszty |

Główne różnice wynikają z ciepła miedzi. Odlewanie ciśnieniowe jest szybsze i produkuje złożone części, ale wymaga drogich form z metali ogniotrwałych. Trwałe odlewanie form jest wolniejsze i prostsze, oferując bardziej opłacalne rozwiązanie narzędziowe dla mniejszych ilości.

Jaka jest struktura typowego standardu jakości odlewów miedzianych?

Przyjrzyjmy się typowej normie, takiej jak ASTM B824 dla stopów miedzi. Zapewnia ona jasny plan działania. Zapewnia to, że wszyscy - od odlewni po użytkownika końcowego - są na tej samej stronie.

To nie jest tylko dokument. To wspólny język jakości.

Kluczowe sekcje standardu

Dobrze skonstruowany standard obejmuje wszystkie krytyczne aspekty produkcji. Eliminuje to domysły i zapobiega sporom. Poniżej znajduje się typowa struktura, którą można znaleźć.

| Sekcja | Cel |

|---|---|

| Zakres | Określa rodzaje stopów i odlewów. |

| Skład | Lista wymaganych procentowych zawartości pierwiastków chemicznych. |

| Mechaniczny | Określa wymagania dotyczące wytrzymałości i twardości. |

| Wady | Ustawia limity wad wizualnych i wewnętrznych. |

| Certyfikacja | Przedstawia niezbędną dokumentację. |

Głębsze spojrzenie na ramy standardu

Zrozumienie każdej sekcji jest kluczem do udanego sourcingu. Pomaga to dokładnie określić, czego potrzebujesz do swojej aplikacji. W PTSMAKE codziennie korzystamy z tych standardów. Są one podstawą każdego produkowanego przez nas wysokiej jakości odlewu miedzianego.

Skład chemiczny

Ta sekcja jest precyzyjna. Wyszczególnia dokładny procent miedzi, cyny, cynku i innych pierwiastków. Odstępstwa od tego przepisu mogą drastycznie zmienić wydajność i właściwości końcowej części.

Testowanie właściwości mechanicznych

W tym przypadku norma określa wytrzymałość materiału. Wymaga przeprowadzenia testów wytrzymałości na rozciąganie, granicy plastyczności i wydłużenia. Testy te potwierdzają, że odlew może wytrzymać naprężenia mechaniczne związane z jego przeznaczeniem.

Dopuszczalne wady

Żaden casting nie jest idealny. Ta sekcja określa realistyczne limity. Obejmuje wady wizualne, takie jak porowatość powierzchni. Odnosi się również do kwestii wewnętrznych. Normy określają dopuszczalne poziomy dla tych wad, często przy użyciu standardy radiograficzne8 dla wewnętrznej solidności.

Tabela przedstawia uproszczone porównanie.

| Typ wady | Metoda inspekcji | Przykładowe kryteria |

|---|---|---|

| Porowatość powierzchni | Kontrola wzrokowa | Maksymalna liczba porów na cal kwadratowy. |

| Skurcz wewnętrzny | Radiograficzne (rentgenowskie) | Referencyjne radiogramy ASTM E446. |

| Pęknięcia | Wizualny, penetrant barwnikowy | Żadne widoczne pęknięcia nie są dozwolone. |

Certyfikacja i dokumentacja

Wreszcie, ta część wymaga dowodu. Producent musi dostarczyć certyfikat. Dokument ten potwierdza, że odlew miedziany spełnia wszystkie określone wymagania chemiczne i mechaniczne, zapewniając pełną identyfikowalność.

Normy takie jak ASTM zapewniają kompleksowy plan. Definiują one wszystko, od składu chemicznego po protokoły testowe i dopuszczalne wady. Taka struktura zapewnia, że każda część odlewana z miedzi spełnia dokładne wymagania inżynieryjne w zakresie niezawodności i wydajności w wymagających zastosowaniach.

Jak wybrać optymalną obróbkę cieplną dla odlewu?

Wybór odpowiedniej obróbki cieplnej dla odlewu miedzianego ma kluczowe znaczenie. Nie chodzi tylko o ogrzewanie i chłodzenie. Chodzi o odblokowanie konkretnych właściwości wymaganych przez aplikację. Różne stopy miedzi reagują bardzo różnie.

Skrócony przewodnik decyzyjny

W przypadku popularnych stopów miedzi, cel dyktuje proces. Niezależnie od tego, czy trzeba zmiękczyć materiał, czy znacznie zwiększyć jego wytrzymałość, istnieje określona ścieżka termiczna, którą należy podążać.

| Rodzina stopów | Główny cel | Zalecana obróbka cieplna |

|---|---|---|

| Czysta miedź / mosiądz | Zmniejszenie naprężeń, poprawa plastyczności | Wyżarzanie (odprężanie) |

| Brązy (np. brąz cynowy) | Poprawić wytrzymałość, zmniejszyć twardość | Wyżarzanie |

| Miedź berylowa (BeCu) | Maksymalna wytrzymałość i twardość | Solution Treatment + Aging |

| Chrom Miedź | Zwiększona przewodność i wytrzymałość | Solution Treatment + Aging |

Niniejszy przewodnik pomaga uprościć wstępny wybór.

Zrozumienie kluczowych procesów

Każdy proces obróbki cieplnej służy unikalnemu celowi metalurgicznemu. Nieprawidłowe zastosowanie może zrujnować doskonale wykonany odlew. Przeanalizujmy najpopularniejsze metody stosowane w PTSMAKE do obróbki stopów miedzi.

Wyżarzanie w celu zmniejszenia naprężeń

Wyżarzanie jest zasadniczo procesem zmiękczania. Podgrzewamy odlew miedziany do określonej temperatury i utrzymujemy go w tym stanie. Pozwala to na wyrównanie wewnętrznej struktury krystalicznej, co łagodzi naprężenia powstałe podczas odlewania lub obróbki skrawaniem.

Główne korzyści to:

- Poprawiona plastyczność i odkształcalność.

- Zmniejszone ryzyko pękania pod wpływem korozji naprężeniowej.

- Bardziej stabilny i jednolity materiał.

Leczenie roztworami i starzenie się

Ten dwuetapowy proces jest zarezerwowany dla utwardzane wydzieleniowo9 stopów, takich jak miedź berylowa (BeCu). W ten sposób osiągamy niezwykłą wytrzymałość tych materiałów.

Krok 1: Obróbka roztworu

Najpierw podgrzewamy odlew do wysokiej temperatury. Powoduje to równomierne rozpuszczenie pierwiastków utwardzających (takich jak beryl) w miedzi, tworząc stały roztwór. Następnie szybko go hartujemy, aby zablokować tę strukturę na miejscu.

Krok 2: Starzenie (utwardzanie przez wytrącanie)

Następnie odlew jest ponownie podgrzewany do niższej temperatury przez określony czas. Pozwala to na wytrącenie się rozpuszczonych pierwiastków w postaci bardzo drobnych, twardych cząstek w strukturze ziarna metalu. Cząstki te działają jako przeszkody dla ruchu dyslokacji, znacznie zwiększając wytrzymałość i twardość stopu.

Wybór odpowiedniej obróbki cieplnej dla odlewu miedzianego jest kluczowy. Wyżarzanie zwiększa plastyczność poprzez zmniejszenie naprężeń. W przypadku stopów o wysokiej wytrzymałości, takich jak BeCu, niezbędna jest dwuetapowa obróbka roztworu i proces starzenia, aby osiągnąć szczytowe właściwości mechaniczne dla wymagających zastosowań.

Jakie jest metodyczne podejście do kontroli wymiarów odlewu?

Solidna procedura zapewnienia jakości (QA) jest podstawą niezawodnej kontroli wymiarowej. To coś więcej niż tylko pomiar; to system. Gwarantuje to, że każdy odlew spełnia wymagane specyfikacje.

Podstawowe ramy kontroli jakości

Zaczynamy od wyboru odpowiednich narzędzi pomiarowych. Następnie identyfikujemy wszystkie krytyczne wymiary na podstawie rysunku technicznego. Ten systematyczny proces minimalizuje błędy i gwarantuje spójność.

Podstawowe kroki w kontroli jakości

| Krok | Opis | Główny cel |

|---|---|---|

| Wybór narzędzia | Do wyboru są suwmiarki, współrzędnościowe maszyny pomiarowe itp. | Dopasowanie narzędzia do tolerancji |

| Definiowanie wymiarów | Identyfikacja krytycznych cech na rysunku. | Zapewnienie funkcjonalności części |

| Utwórz protokół | Standaryzacja procesu pomiarowego. | Osiągnięcie powtarzalności |

| Wyniki dokumentu | Należy systematycznie rejestrować wszystkie dane. | Włącz kontrolę procesu |

Ta ustrukturyzowana metoda jest niezbędna dla wszystkich części. Jest to szczególnie ważne w przypadku złożonych komponentów, takich jak odlewanie miedzi z wąskimi tolerancjami.

Wybór odpowiednich narzędzi pomiarowych

Wybór narzędzia kontrolnego zależy całkowicie od złożoności części i wymagań dotyczących tolerancji. Do szybkich, prostych kontroli często wystarczają suwmiarki cyfrowe lub mikrometry.

Jednak w przypadku odlewów o skomplikowanej geometrii lub bardzo wąskich tolerancjach niezbędna jest współrzędnościowa maszyna pomiarowa (CMM). Współrzędnościowa maszyna pomiarowa zapewnia bardzo dokładne punkty danych 3D, oferując pełny obraz wymiarów części. W PTSMAKE zawsze dopasowujemy narzędzie kontrolne do konkretnych wymagań projektu.

Od rysunku do protokołu

Rysunek techniczny jest naszym jedynym źródłem prawdy. Skrupulatnie go przeglądamy, aby zidentyfikować krytyczne dla funkcji wymiary i związane z nimi tolerancje. Są to cechy, które bezpośrednio wpływają na to, jak odlew będzie działał w końcowym montażu.

Na podstawie tych krytycznych cech opracowujemy formalny protokół pomiarowy. Dokument ten jest przewodnikiem krok po kroku dla naszych inspektorów jakości. Zawiera on szczegółowe informacje o tym, jak, gdzie i w jakiej kolejności mierzyć daną część. Ten szczegółowy proces jest częścią większej dziedziny zwanej metrologia10.

Znaczenie dokumentacji

Każdy pomiar jest dokładnie rejestrowany. Dane te tworzą coś więcej niż tylko prosty raport zaliczenia/niezaliczenia. Zasilają one pętlę ciągłego doskonalenia. Używamy tych wyników do monitorowania stabilności naszego procesu odlewania i dostarczania praktycznych informacji zwrotnych.

Systematyczna procedura kontroli jakości ma kluczowe znaczenie dla kontroli wymiarów. Obejmuje ona wybór odpowiednich narzędzi, określenie krytycznych tolerancji na podstawie rysunków i przestrzeganie ścisłego protokołu pomiarowego. Dokumentacja uzupełnia proces, zapewniając stałą jakość i kontrolę każdego wyprodukowanego odlewu.

Współpraca z PTSMAKE w zakresie specjalistycznych rozwiązań do odlewania miedzi

Chcesz przenieść swój projekt odlewania miedzi na wyższy poziom? Skontaktuj się z PTSMAKE, aby uzyskać szybką i szczegółową wycenę - nasz zespół specjalizuje się w precyzyjnych rozwiązaniach dostosowanych do Twoich wymagań. Zapewniamy jakość, niezawodność i konkurencyjne ceny. Wyślij zapytanie już teraz i zwiększ wydajność zaopatrzenia dzięki PTSMAKE!

Dowiedz się więcej o tym kluczowym parametrze wpływającym na jakość i koszt odlewów piaskowych. ↩

Dowiedz się, w jaki sposób właściwości materiału mogą zapobiegać uszkodzeniom powierzchni i awariom komponentów w zastosowaniach wymagających dużych obciążeń. ↩

Odkryj, w jaki sposób charakterystyka formy bezpośrednio wpływa na końcową jakość i integralność odlewanych części miedzianych. ↩

Poznaj szczegóły mikrostrukturalne powstawania tego powszechnego typu porowatości i dowiedz się, jak temu zapobiegać. ↩

Dowiedz się, w jaki sposób ta właściwość ma kluczowe znaczenie dla zapobiegania wadom gazowym i zapewnienia wysokiej jakości odlewów. ↩

Dowiedz się, w jaki sposób ten proces termiczny zwiększa wytrzymałość i wydajność określonych stopów miedzi w wymagających zastosowaniach. ↩

Dowiedz się, w jaki sposób powtarzające się cykle ogrzewania i chłodzenia powodują uszkodzenie materiału w formach odlewniczych. ↩

Dowiedz się, w jaki sposób kontrola rentgenowska wykrywa ukryte wady, aby zagwarantować integralność strukturalną odlewanych części. ↩

Odkryj metalurgiczną naukę stojącą za tym, jak te specjalistyczne stopy osiągają doskonałą wytrzymałość. ↩

Zapoznaj się z tym linkiem, aby zrozumieć podstawowe zasady nauki o pomiarach i jej znaczenie w produkcji. ↩