Określasz wąskie tolerancje dla swoich części obrabianych CNC, ale czy uzyskujesz precyzję, której faktycznie potrzebujesz? Wielu inżynierów przesadza z określaniem tolerancji, nie rozumiejąc wpływu na koszty i czas realizacji, podczas gdy inni zaniżają specyfikacje i stają w obliczu kosztownych awarii montażu.

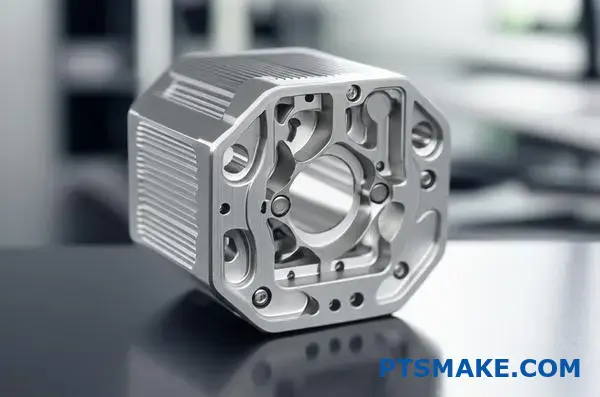

Obróbka CNC o wąskiej tolerancji zapewnia dokładność wymiarową zazwyczaj w zakresie od ±0,0001" do ±0,005", co wymaga specjalistycznego sprzętu, zaawansowanego oprzyrządowania i rygorystycznych procesów kontroli jakości, które znacząco wpływają na koszty i czas produkcji.

Pracowałem nad projektami, w których jedna decyzja dotycząca tolerancji stanowiła różnicę między udanym wprowadzeniem produktu na rynek a kosztownym przeprojektowaniem. Wyzwanie nie polega tylko na osiągnięciu wąskich tolerancji - trzeba wiedzieć, kiedy są one potrzebne, jak je zaprojektować i ile będą kosztować. Niniejszy przewodnik obejmuje wszystko, od wyboru materiału i optymalizacji projektu po metody kontroli i strategie zarządzania kosztami, które pomogą Ci podejmować mądrzejsze decyzje dotyczące tolerancji w następnym projekcie produkcji precyzyjnej.

Dlaczego obróbka CNC w wąskich tolerancjach ma znaczenie w krytycznych branżach?

Czy kiedykolwiek widziałeś, jak nieskazitelny projekt na papierze zawodzi podczas montażu z powodu mikroskopijnego odchylenia? Ta pojedyncza niedoskonałość może wstrzymać produkcję, podnieść koszty i zagrozić integralności całego projektu.

Obróbka CNC w wąskiej tolerancji ma kluczowe znaczenie, ponieważ zapewnia dopasowanie i działanie komponentów z absolutną precyzją. Gwarantuje to bezpośrednio bezpieczeństwo, niezawodność i wydajność produktów końcowych w branżach o wysokiej stawce, takich jak lotnictwo i medycyna, gdzie nawet najmniejszy błąd może mieć katastrofalne konsekwencje.

Bezlitosne wymagania sektorów krytycznych

W wielu branżach "wystarczająco blisko" po prostu nie wchodzi w grę. W sektorach, w których wydajność i bezpieczeństwo są najważniejsze, precyzja nie jest celem - to podstawowy wymóg. To właśnie tutaj obróbka CNC w wąskiej tolerancji staje się kamieniem węgielnym produkcji. Jest to różnica między częścią, która działa, a częścią, która działa bezbłędnie w ekstremalnych warunkach przez cały zamierzony okres eksploatacji.

Lotnictwo i kosmonautyka: Gdzie porażka nie jest opcją

W przemyśle lotniczym podzespoły poddawane są ekstremalnym temperaturom, ciśnieniom i naprężeniom. Pomyśl o łopatce turbiny w silniku odrzutowym obracającej się z prędkością tysięcy obrotów na minutę lub o krytycznym siłowniku w systemie podwozia. Odchylenie nawet o kilka mikrometrów może prowadzić do przedwczesnego zmęczenia materiału, zmniejszenia wydajności paliwowej lub katastrofalnej awarii. W naszych poprzednich projektach w PTSMAKE obrabialiśmy komponenty dla klientów z branży lotniczej, w których tolerancja dla niektórych cech była mniejsza niż szerokość ludzkiego włosa. Taki poziom precyzji zapewnia, że każda część w złożonym zespole przenosi zamierzone obciążenie bez tworzenia nieprzewidzianych punktów naprężeń. Integralność całego systemu zależy od doskonałości jego poszczególnych części.

Urządzenia medyczne: Precyzja na całe życie

Branża medyczna wymaga jeszcze wyższego standardu precyzji. W przypadku urządzeń wszczepialnych, takich jak rozruszniki serca lub sztuczne stawy, dopasowanie i wykończenie muszą być idealne, aby zapewnić biokompatybilność i długotrwałe funkcjonowanie w ludzkim ciele. Narzędzia chirurgiczne również wymagają niezwykle wąskich tolerancji, aby skutecznie i bezpiecznie wykonywać delikatne zabiegi. Każda niedoskonałość powierzchni może być siedliskiem bakterii, a każda niedokładność wymiarowa może oznaczać różnicę między udaną operacją a krytycznymi komplikacjami. Używamy systemu Geometryczne wymiarowanie i tolerowanie (GD&T)1 aby zapewnić precyzyjną kontrolę każdej funkcji.

| Przemysł | Krytyczne zastosowanie | Typowy zakres wąskiej tolerancji (cale) | Konsekwencje niepowodzenia |

|---|---|---|---|

| Lotnictwo i kosmonautyka | Łopatki turbiny | ±0,0005" do ±0,001" | Awaria silnika, utrata osiągów |

| Medyczny | Implanty ortopedyczne | ±0,0002" do ±0,0005" | Odrzucenie urządzenia, powikłania chirurgiczne |

| Motoryzacja | Dysze wtryskiwaczy paliwa | ±0,0004" do ±0,001" | Zmniejszona wydajność paliwa, zwiększona emisja spalin |

| Półprzewodnik | Roboty do obsługi wafli | ±0,0001" do ±0,0005" | Uszkodzone wafle, straty produkcyjne |

Ta tabela, oparta na naszym doświadczeniu z klientami w tych dziedzinach, pokazuje, jak wąski jest margines błędu.

Efekt domina błędów tolerancji

Nieprzestrzeganie ścisłych tolerancji nie jest tylko drobnym problemem jakościowym; wywołuje reakcję łańcuchową problemów, które mogą mieć wpływ na wszystko, od linii montażowej po bezpieczeństwo użytkownika końcowego. Koszty związane z tymi awariami wykraczają daleko poza zwykłe przerobienie pojedynczej części. Wiążą się one z utratą czasu, zmarnowanymi materiałami oraz znacznym obciążeniem budżetu i harmonogramu projektu. W najpoważniejszych przypadkach może to zaszkodzić reputacji firmy i prowadzić do poważnych kwestii odpowiedzialności.

Koszmary montażowe i niedopasowane części

Najbardziej bezpośrednią konsekwencją słabej kontroli tolerancji jest awaria montażu. Gdy jeden komponent jest nawet nieznacznie niezgodny ze specyfikacją, może nie pasować do części współpracującej. Może to doprowadzić do zatrzymania całej linii montażowej. Podczas współpracy z klientem z branży motoryzacyjnej widzieliśmy, jak partia wsporników dostawcy z otworami wywierconymi zaledwie 0,002" poza środkiem spowodowała dwudniowe przestoje. Koszt opóźnienia produkcji znacznie przekroczył koszt samych części. Właśnie dlatego niezawodny partner w zakresie obróbki CNC w wąskich tolerancjach jest niezbędny do utrzymania płynnego i wydajnego przepływu produkcji. W PTSMAKE zbudowaliśmy naszą reputację na zapobieganiu tego rodzaju sytuacjom dla naszych klientów.

Niższa wydajność i krótsza żywotność

Nawet jeśli uda się dopasować do siebie części niezgodne ze specyfikacją, wydajność i trwałość produktu końcowego będą zagrożone. Wyobraźmy sobie zespół wału i łożyska, w którym luz jest zbyt duży. Spowoduje to nadmierne wibracje, prowadzące do przyspieszonego zużycia i ewentualnej przedwczesnej awarii. W wysokowydajnych maszynach ta zmniejszona wydajność przekłada się na wyższe zużycie energii i niższą wydajność. Z czasem te pozornie drobne niedoskonałości narastają, drastycznie skracając żywotność produktu i zwiększając koszty konserwacji dla użytkownika końcowego.

| Kwestia tolerancji | Natychmiastowy wpływ | Konsekwencje długoterminowe |

|---|---|---|

| Zbyt mała średnica otworu | Śruba lub sworzeń nie pasują | Wstrzymanie montażu, koszty przeróbek |

| Powierzchnia nie jest wystarczająco płaska | Słabe uszczelnienie, wycieki płynu/gazu | Zmniejszona wydajność, potencjalna awaria systemu |

| Niewspółosiowość funkcji | Współpracujące części nie łączą się | Zwiększony stres, zmęczenie i zużycie |

| Zbyt duży wymiar całkowity | Część nie pasuje do obudowy | Złomowane części, opóźnienia projektu |

Przykłady te pokazują, jak pojedynczy błąd w precyzyjnej obróbce może kaskadowo prowadzić do znacznie większych problemów operacyjnych i finansowych.

W branżach o krytycznym znaczeniu obróbka CNC z zachowaniem ścisłych tolerancji nie jest luksusem, lecz fundamentalną koniecznością. Jest to niewidzialna siła, która gwarantuje niezawodność silnika odrzutowego, bezpieczeństwo implantu medycznego i wydajność systemu samochodowego. Jak widzieliśmy, przeoczenie precyzji prowadzi do kaskady problemów, od przestojów na linii montażowej i skrócenia żywotności produktu po poważne zagrożenia dla bezpieczeństwa. Integralność produktu końcowego naprawdę zaczyna się od precyzji jego najmniejszych komponentów.

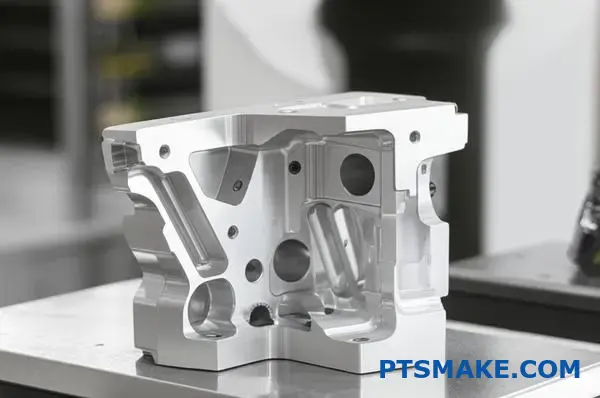

Wybór materiału i jego wpływ na osiąganie wąskich tolerancji.

Czy kiedykolwiek wybrałeś idealny materiał na papierze, tylko po to, aby zobaczyć, jak nie zachowuje tolerancji na maszynie? To frustrujące niepowodzenie kosztuje zarówno czas, jak i pieniądze, wykolejając harmonogramy projektów.

Właściwy wybór materiału jest podstawą udanej obróbki CNC w wąskich tolerancjach. Czynniki takie jak stabilność termiczna, twardość i skrawalność bezpośrednio decydują o tym, czy część może zachować precyzyjne wymiary bez wypaczania, powodowania nadmiernego zużycia narzędzia lub deformacji pod wpływem naprężeń związanych z obróbką.

Podstawowa trójka: Skrawalność, stabilność i rozszerzalność

Kiedy dążymy do tolerancji mierzonych w mikronach, sam materiał staje się aktywną zmienną w procesie, a nie pasywnym blokiem metalu lub plastiku. W PTSMAKE nauczyliśmy się, że nieodłączne właściwości materiału mogą pomóc lub utrudnić naszą zdolność do spełnienia wysokich wymagań dotyczących precyzji. Zrozumienie trzech podstawowych cech nie podlega negocjacjom.

Czym jest skrawalność?

Skrawalność to nie tylko twardość materiału. Jest to szersza koncepcja, która opisuje, jak łatwo można go ciąć, jak wpływa to na żywotność narzędzia i jak łatwo można go obrabiać. wykończenie powierzchni produkuje. Materiał o dobrej skrawalności, taki jak aluminium 6061, pozwala na większą prędkość skrawania i powoduje mniejsze zużycie narzędzi. Z kolei materiały takie jak Inconel czy tytan są bardzo trudne w obróbce. Generują one ogromne ilości ciepła i szybko zużywają narzędzia skrawające, co sprawia, że utrzymanie stałych wymiarów w całym cyklu produkcyjnym jest wyzwaniem. Ma to bezpośredni wpływ na możliwość niezawodnego wykonywania obróbki cnc w wąskich tolerancjach.

Dlaczego rozszerzalność cieplna ma znaczenie

Każdy materiał rozszerza się po podgrzaniu i kurczy po schłodzeniu. Szybkość, z jaką to robi, to jego współczynnik rozszerzalności cieplnej (CTE). Podczas obróbki CNC zarówno obrabiany przedmiot, jak i narzędzie tnące znacznie się nagrzewają. Materiał o wysokim współczynniku rozszerzalności cieplnej (CTE), taki jak wiele tworzyw sztucznych, będzie rozszerzał się bardziej zauważalnie. Jeśli nie zostanie to uwzględnione, część zmierzona jako idealna, gdy jest ciepła na maszynie, może wypaść z tolerancji po ochłodzeniu do temperatury pokojowej. Ta subtelna zmiana może stanowić różnicę między sukcesem a porażką. Efekt anizotropia2 w niektórych materiałach może dodatkowo komplikować ich reakcję na zmiany termiczne.

Cel: stabilność wymiarowa

Stabilność wymiarowa to zdolność materiału do zachowania pierwotnego rozmiaru i kształtu w czasie i w zmiennych warunkach środowiskowych. Niektóre materiały, zwłaszcza niektóre tworzywa sztuczne, mogą wchłaniać wilgoć z powietrza, powodując ich lekkie pęcznienie. Inne mogą mieć wewnętrzne naprężenia wynikające z procesu produkcyjnego, które są uwalniane podczas obróbki, prowadząc do wypaczenia. W przypadku części, które muszą zachować wąskie tolerancje przez lata, wybór stabilnego wymiarowo materiału, takiego jak PEEK lub stal nierdzewna, ma kluczowe znaczenie.

| Materiał | Obrabialność (w porównaniu do stali 1212) | Rozszerzalność cieplna (CTE, µm/m-°C) | Kluczowe kwestie dotyczące tolerancji |

|---|---|---|---|

| Aluminium 6061-T6 | Wysoki | 23.6 | Dobra stabilność, ale może być "gumowata". |

| Stal nierdzewna 304 | Średni | 17.3 | Praca twardnieje; wymaga ostrych narzędzi. |

| PEEK | Średni | ~55.0 | Wysoki współczynnik CTE; wymaga strategii chłodzenia. |

| Tytan (Ti-6Al-4V) | Niski | 8.6 | Słaba przewodność cieplna; wysokie zużycie narzędzi. |

Popularne rodziny materiałów i związane z nimi wyzwania

Wybór odpowiedniego materiału wymaga zrównoważenia wymagań aplikacji końcowej z możliwościami produkcyjnymi. W moim doświadczeniu z różnymi projektami widziałem, jak te wybory sprawdzają się w rzeczywistych scenariuszach, zwłaszcza gdy przekraczane są granice precyzji.

Metale: Stabilność na wyciągnięcie ręki

Metale są często pierwszym wyborem do zastosowań wymagających wysokiej precyzji ze względu na ich wytrzymałość, sztywność i ogólną stabilność wymiarową.

- Stopy aluminium (np. 6061, 7075): Są fantastyczne do prototypowania i produkcji części. Są lekkie i charakteryzują się doskonałą skrawalnością. Są one jednak bardziej miękkie i mają stosunkowo wysoki współczynnik CTE w porównaniu ze stalą, co należy kontrolować za pomocą chłodziw i ostrożnych strategii ścieżki narzędzia.

- Stale nierdzewne (np. 303, 304, 316): Znane z odporności na korozję i wytrzymałości. Są generalnie trudniejsze w obróbce niż aluminium, ponieważ mają tendencję do utwardzania się. Oznacza to, że materiał staje się twardszy podczas cięcia, co powoduje większe obciążenie narzędzia i może wpływać na ostateczne wymiary, jeśli nie jest obsługiwany prawidłowo.

- Twarde metale (np. stale narzędziowe, tytan): Oferują one niesamowitą wydajność, ale stanowią największe wyzwanie w zakresie obróbki skrawaniem. Wymagają specjalistycznego oprzyrządowania, wolniejszych prędkości skrawania i solidnych maszyn zapobiegających wibracjom. Osiągnięcie wąskich tolerancji w tych materiałach wymaga głębokiej wiedzy specjalistycznej i kontroli procesu. Nasz zespół często współpracuje z klientami na wczesnym etapie, aby potwierdzić, czy taki materiał jest naprawdę potrzebny, czy też bardziej obrabialna alternatywa może spełnić zamierzenia projektowe.

Tworzywa sztuczne: Równowaga właściwości

Tworzywa sztuczne oferują wyjątkowe korzyści, takie jak odporność chemiczna i niewielka waga, ale mają swój własny zestaw zasad dotyczących obróbki cnc w wąskich tolerancjach.

- Problem wypaczenia: Wiele konstrukcyjnych tworzyw sztucznych, takich jak Delrin (Acetal) lub Nylon, posiada wewnętrzne naprężenia wynikające z procesu wytłaczania lub odlewania. Gdy warstwy materiału są usuwane podczas obróbki, naprężenia te są uwalniane, powodując wypaczenie lub wygięcie części. Łagodzimy to za pomocą technik takich jak obróbka zgrubna, pozwalając części odpocząć i ustabilizować się, a następnie wykonując końcowe, lekkie przejście wykańczające.

- Zarządzanie ciepłem: Tworzywa sztuczne są słabymi przewodnikami ciepła. Ciepło generowane podczas cięcia nie rozprasza się szybko, co może spowodować miejscowe stopienie się materiału lub jego znaczne rozszerzenie. Może to prowadzić do niedokładnych wymiarów i słabego wykończenia powierzchni. Niezbędne jest stosowanie ostrych narzędzi, odpowiednich chłodziw i zoptymalizowanych parametrów cięcia.

| Grupa materiałów | Powszechna pułapka | Strategia łagodzenia skutków PTSMAKE |

|---|---|---|

| Metale miękkie (Al) | Gumowata konsystencja, słabe wykończenie | Stosować narzędzia o wysokiej odporności na ścinanie i odpowiednie smarowanie. |

| Stale twarde (SS) | Hartowanie robocze, zużycie narzędzi | Stosuj sztywne ustawienia, ostre narzędzia i stałe prędkości posuwu. |

| Tworzywa konstrukcyjne | Wypaczanie, topienie | Odciążać materiał, używać powietrza lub chłodziwa, ostrych narzędzi. |

| Twarde metale (Ti) | Wysoka temperatura, ekstremalne zużycie narzędzi | Wykorzystanie chłodziwa pod wysokim ciśnieniem i specjalistycznych powłok narzędziowych. |

Wybór materiału jest krytycznym pierwszym krokiem w osiąganiu wąskich tolerancji. Wybór ma bezpośredni wpływ na cały proces obróbki, od wyboru narzędzia po czas cyklu. Zrozumienie, w jaki sposób właściwości takie jak skrawalność, rozszerzalność cieplna i stabilność wymiarowa wzajemnie na siebie oddziałują, ma zasadnicze znaczenie. Rozpoznanie typowych pułapek, takich jak wypaczanie tworzyw sztucznych lub utwardzanie robocze stali, pozwala na proaktywne strategie, które zapobiegają kosztownym błędom. Ostatecznie, dobrze przemyślana decyzja dotycząca materiału stanowi podstawę udanego, wysoce precyzyjnego komponentu, który spełnia wszystkie specyfikacje.

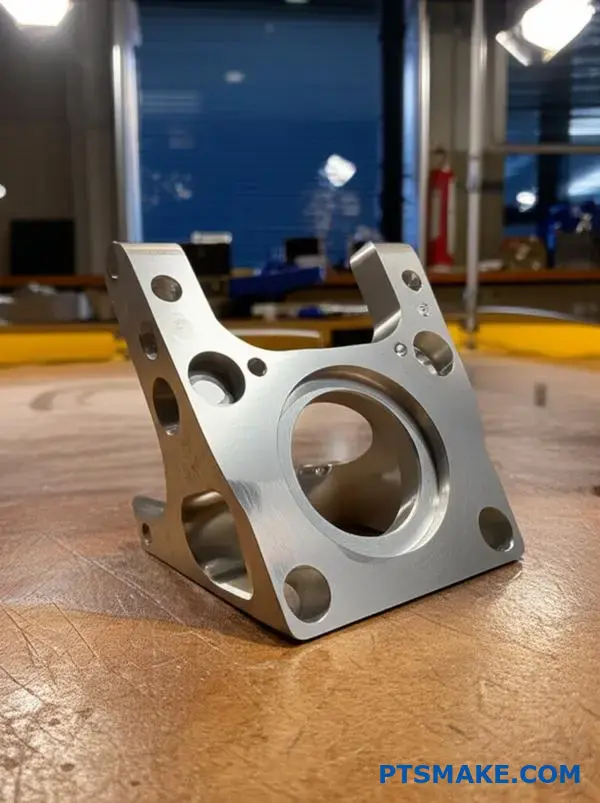

Rozważania projektowe dla inżynierów: Optymalizacja pod kątem obróbki w wąskiej tolerancji.

Czy kiedykolwiek zaprojektowałeś część z idealnymi tolerancjami na papierze, ale okazało się, że jest to koszmar produkcyjny, który niszczy budżet?

Optymalizacja pod kątem obróbki w wąskich tolerancjach obejmuje strategiczne stosowanie wąskich tolerancji tylko do krytycznych elementów, upraszczanie geometrii poprzez unikanie cienkich ścianek i ostrych narożników oraz wczesną współpracę z mechanikiem. Kluczem do sukcesu jest jasna komunikacja i odpowiednie GD&T na rysunkach.

Filozofia "mniej znaczy więcej" w tolerowaniu

Jedną z najczęstszych przeszkód, z jakimi spotykają się inżynierowie, jest instynkt nadmiernego tolerowania części. Wydaje się to logiczne - ściślejsze tolerancje oznaczają lepszą część, prawda? Nie zawsze. Każda zawężona tolerancja zwiększa liczbę etapów produkcji, wydłuża czas cyklu, wymaga bardziej specjalistycznego sprzętu kontrolnego, a w konsekwencji zwiększa koszty. Część z niepotrzebnie zawężonymi tolerancjami we wszystkich cechach może z łatwością kosztować dwa lub trzy razy więcej niż jej strategicznie tolerowana wersja.

Kluczem jest rozróżnienie między cechami krytycznymi i niekrytycznymi. Cechy krytyczne to te, które bezpośrednio wpływają na dopasowanie, kształt i działanie części - powierzchnie współpracujące, otwory łożyskowe, otwory na kołki wyrównujące. To w nie należy inwestować swój budżet tolerancji. W przypadku powierzchni niekrytycznych, takich jak zewnętrzna obudowa komponentu, standardowa, luźniejsza tolerancja jest całkowicie akceptowalna i znacznie bardziej ekonomiczna. Przed sfinalizowaniem rysunku zadaj sobie pytanie dla każdego wymiaru: "Czy precyzja tego elementu naprawdę wpływa na wydajność zespołu?". To proste pytanie może zaoszczędzić sporo czasu i pieniędzy.

Geometria i dobór materiałów

Geometria części ma ogromny wpływ na naszą zdolność do osiągania wąskich tolerancji. Dwoma częstymi winowajcami utrudniającymi pracę mechanika są cienkie ścianki i ostre narożniki wewnętrzne.

Wyzwania związane z cienkimi ścianami

Cienkie ścianki są podatne na wibracje i drgania podczas obróbki, co sprawia, że utrzymanie precyzyjnego wymiaru jest niezwykle trudne. Mogą również wypaczać się pod wpływem ciepła i naprężeń wywoływanych przez narzędzia skrawające. Często musimy stosować niższe prędkości skrawania i wykonywać płytsze przejścia, co wydłuża czas obróbki. Dobrą zasadą jest utrzymywanie stosunku grubości ścianki do jej wysokości, który zapewnia wystarczającą sztywność do stabilnej obróbki.

Problem z ostrymi narożnikami wewnętrznymi

Standardowy frez obrotowy jest okrągły, co oznacza, że naturalnie tworzy promień w narożniku wewnętrznym. Uzyskanie idealnie ostrego naroża wewnętrznego o kącie 90 stopni jest często niemożliwe w przypadku konwencjonalnego frezowania CNC. Wymaga to dodatkowych procesów, takich jak obróbka elektroerozyjna (EDM), która dodaje zupełnie nowy etap produkcji i znaczne koszty. Zamiast tego należy zaprojektować niewielki promień w tych narożnikach, który pasuje do standardowego rozmiaru narzędzia. To niewielka zmiana konstrukcyjna, która sprawia, że Obróbka cnc w wąskich tolerancjach proces przebiega znacznie płynniej.

Wybór materiału ma również fundamentalne znaczenie. Niektóre materiały są z natury bardziej stabilne i łatwiejsze do precyzyjnej obróbki niż inne. Stabilność termiczna i twardość materiału odgrywają ogromną rolę. Na przykład, niektóre tworzywa sztuczne mogą wykazywać anizotropia3wpływając na sposób, w jaki reagują na siły skrawania.

| Grupa materiałów | Obrabialność dla wąskich tolerancji | Stabilność | Typowe przykłady |

|---|---|---|---|

| Stopy aluminium | Doskonały | Dobry | 6061, 7075 |

| Stale nierdzewne | Dobry do umiarkowanego | Doskonały | 304, 316, 17-4 PH |

| Stale narzędziowe | Trudne | Doskonały | A2, D2 |

| Tworzywa konstrukcyjne | Umiarkowany | Różne | PEEK, Delrin (Acetal) |

Wczesna współpraca: Twoja tajna broń

Najskuteczniejszym sposobem optymalizacji projektu pod kątem obróbki w wąskich tolerancjach jest rozmowa z partnerem produkcyjnym na wczesnym etapie procesu projektowania. Przegląd DFM (Design for Manufacturability) może ujawnić potencjalne problemy, zanim staną się one kosztownymi problemami. W naszej pracy w PTSMAKE często współpracujemy z zespołami inżynierów, aby zapewnić informacje zwrotne, które upraszczają produkcję bez uszczerbku dla funkcjonalności.

Pamiętam projekt obejmujący złożony element urządzenia medycznego. Początkowy projekt miał kilka głębokich kieszeni z bardzo wąskimi tolerancjami profilu i ostrymi narożnikami wewnętrznymi. Na papierze wyglądało to idealnie. W rzeczywistości wymagałoby to niestandardowego oprzyrządowania o dużym zasięgu i rozległych prac EDM, co sprawiłoby, że koszty byłyby zaporowe. Współpracując z inżynierem projektu, zasugerowaliśmy drobne zmiany: nieznaczne zwiększenie promieni narożników, aby umożliwić standardowe oprzyrządowanie i zwiększenie tolerancji na niekrytycznej powierzchni wewnętrznej. Te niewielkie korekty skróciły czas obróbki o ponad 40% i sprawiły, że część zmieściła się w budżecie, przy jednoczesnym zachowaniu krytycznych wymagań funkcjonalnych. Oto siła wczesnego partnerstwa.

Skuteczne przekazywanie informacji o tolerancjach na rysunkach

Rysunek CAD jest ostatecznym źródłem prawdy dla mechanika. Sposób przekazania wymagań na tym rysunku determinuje ostateczny wynik.

Język GD&T

Geometryczne wymiarowanie i tolerowanie (GD&T) to uniwersalny język określania tolerancji. Wykracza on poza proste wymiary +/-, kontrolując formę, orientację i lokalizację elementu. Prawidłowe stosowanie GD&T eliminuje niejednoznaczność. Zamiast ścisłej tolerancji średnicy otworu, można kontrolować jego prostopadłość do powierzchni współpracującej lub jego rzeczywiste położenie względem innych elementów. Gwarantuje to, że część działa zgodnie z przeznaczeniem w zespole.

Najlepsze praktyki dotyczące czytelnych objaśnień

Rysunek powinien być jasną i zwięzłą instrukcją obsługi. Oto kilka wskazówek:

- Zdefiniuj cechy układu odniesienia: Wyraźnie ustal ramy odniesienia (A, B, C). Wszystkie krytyczne cechy powinny być zwymiarowane na podstawie tych punktów odniesienia, aby odzwierciedlić położenie części w ostatecznym montażu.

- Unikaj łączenia tolerancji: W miarę możliwości wymiaruj elementy od wspólnego punktu odniesienia, aby uniknąć kumulacji tolerancji między elementami.

- Określ wykończenie powierzchni: Ścisła tolerancja często idzie w parze z wymogiem dokładnego wykończenia powierzchni. Upewnij się, że na krytycznych powierzchniach znajdują się oznaczenia wykończenia (np. Ra 1,6 µm).

Wreszcie, zapewnij kontekst. Prosta notatka na rysunku wyjaśniająca funkcję elementu - na przykład "Współpracuje z łożyskiem P/N XXX" - daje mechanikowi cenny wgląd. Pomaga nam to zrozumieć intencje projektowe i nadać priorytet najbardziej krytycznym aspektom części zarówno podczas obróbki, jak i kontroli.

Osiągnięcie udanej obróbki w wąskich tolerancjach zaczyna się na długo przed włączeniem maszyny. Zaczyna się od inteligentnej filozofii projektowania: stosuj wąskie tolerancje tylko tam, gdzie są one niezbędne z funkcjonalnego punktu widzenia. Upraszczając geometrię, wybierając odpowiednie materiały i unikając pułapek produkcyjnych, takich jak ostre narożniki, tworzysz solidne podstawy. Co najważniejsze, wspieranie wczesnego, opartego na współpracy partnerstwa z mechanikiem i korzystanie z jasnych, bogatych w kontekst rysunków przekształca teoretyczny projekt w doskonale wykonany, precyzyjny komponent, który spełnia zarówno specyfikację, jak i budżet.

Wpływ wąskiej tolerancji na koszty i czas realizacji.

Czy kiedykolwiek zdarzyło Ci się określić wąską tolerancję tylko po to, aby być bezpiecznym, a następnie zobaczyć szokująco wysoką wycenę? To częsty scenariusz, który może wykoleić budżet projektu jeszcze przed jego rozpoczęciem.

Węższe tolerancje znacznie zwiększają koszty i czas realizacji, ponieważ wymagają bardziej zaawansowanych maszyn, wolniejszych prędkości obróbki, rygorystycznych procesów kontroli i wyższego wskaźnika odpadów. Zrozumienie tego kompromisu ma kluczowe znaczenie dla optymalizacji projektu pod kątem możliwości produkcyjnych i utrzymania budżetu.

Podstawowe przyczyny zwiększonych kosztów

Związek między wąskimi tolerancjami a wysokimi kosztami nie jest arbitralny; jest on zakorzeniony w fundamentalnej fizyce i procesach produkcyjnych. Zmniejszenie dopuszczalnego marginesu błędu powoduje efekt domina, który wpływa na każdy etap produkcji. Nie chodzi tylko o nakazanie maszynie większej precyzji; chodzi o stworzenie całego środowiska, w którym ta precyzja jest możliwa i powtarzalna.

Wolniejsze cykle obróbki

Aby osiągnąć wysoki stopień precyzji, maszyna CNC nie może pracować z maksymalną prędkością. Maszyniści muszą zmniejszyć prędkość posuwu i głębokość każdego cięcia. Minimalizuje to ugięcie narzędzia, wibracje i gromadzenie się ciepła - wszystkie te czynniki mogą spowodować przekroczenie tolerancji wymiaru. Obróbka części, która może zająć 10 minut przy standardowych tolerancjach, może zająć 30 minut lub więcej, gdy wymagania zostaną zaostrzone. Ponieważ czas obróbki jest głównym czynnikiem wpływającym na koszty w każdym warsztacie, ten trzykrotny wzrost czasu przekłada się bezpośrednio na znacznie wyższą cenę.

Specjalistyczne mocowanie i oprzyrządowanie

Standardowe imadła i uchwyty są często niewystarczające do obróbki CNC w wąskich tolerancjach. Części mogą wymagać specjalnie zaprojektowanych uchwytów, aby utrzymać je z absolutną sztywnością, zapewniając, że nie przesuną się nawet o ułamek milimetra podczas procesu. Co więcej, uzyskanie bardzo dokładnych wykończeń powierzchni lub wymiarów często wymaga specjalistycznych, wysokowydajnych narzędzi skrawających, które są droższe i mają krótszą żywotność. Te jednorazowe koszty inżynieryjne (NRE) dla osprzętu i bieżące wydatki na narzędzia premium są uwzględniane bezpośrednio w wycenie.

Nieuchronność wyższych stawek złomu

Gdy okno akceptowalności jest bardzo małe, więcej części nieuchronnie znajdzie się poza nim. Niewielka zmiana temperatury otoczenia powodująca rozszerzalność cieplną, niewielkie zużycie narzędzia lub subtelna niespójność materiału mogą wystarczyć do złomowania części. W poprzednich projektach w PTSMAKE zaobserwowaliśmy, że wskaźniki złomowania dla części o standardowej tolerancji pozostają poniżej 2%. W przypadku części o wyjątkowo wąskich tolerancjach nierzadko wskaźnik ten wzrasta do 10% lub więcej. Ta przewidywalna strata musi być wliczona w cenę zadania, co oznacza, że płacisz nie tylko za dobre części, ale także za przewidywane awarie. Cały proces opiera się na zasadach Metrologia4 w celu weryfikacji zgodności.

Szybkie porównanie wyraźnie pokazuje te różnice:

| Czynnik | Tolerancja standardowa (±0,1 mm) | Ścisła tolerancja (±0,01 mm) |

|---|---|---|

| Czas obróbki | Normalny | 2x - 4x wolniej |

| Metoda inspekcji | Suwmiarki, mikrometry | Współrzędnościowa maszyna pomiarowa, skanery laserowe |

| Typowa ilość złomu | < 2% | 5% - 15%+ |

| Potrzeby w zakresie oprzyrządowania | Standard | Wysoka wydajność / niestandardowe |

| Umiejętności operatora | Wykwalifikowany mechanik | Starszy specjalista |

Strategie równoważenia precyzji, kosztów i czasu

Podczas gdy niektóre komponenty bezwzględnie wymagają wysokiej precyzji, kluczem do efektywnego kosztowo projektowania jest wiedza, kiedy i gdzie ją zastosować. Nadmierne określanie tolerancji jest jednym z najczęstszych i najbardziej kosztownych błędów w rozwoju produktu. Przyjęcie bardziej strategicznego podejścia może przynieść znaczne oszczędności zarówno pod względem kosztów, jak i czasu realizacji, bez uszczerbku dla funkcji produktu końcowego.

Wykorzystanie wymiarowania funkcjonalnego

Przeanalizuj swój projekt i zadaj sobie pytanie: które cechy są naprawdę krytyczne? Ścisłe tolerancje powinny być zarezerwowane wyłącznie dla powierzchni współpracujących, otworów łożyskowych, elementów wyrównujących i innych interfejsów, w których dopasowanie ma zasadnicze znaczenie dla wydajności. W przypadku powierzchni niekrytycznych, takich jak zewnętrzna część obudowy lub element dekoracyjny, należy określić standardową tolerancję warsztatu maszynowego. Ta prosta czynność polegająca na złagodzeniu tolerancji dla wymiarów niefunkcjonalnych może drastycznie skrócić czas i złożoność obróbki. W jednym przypadku klient przyszedł do nas z częścią, w której każdy wymiar miał wąską tolerancję. Po przeglądzie DFM zidentyfikowaliśmy, że tylko dwie cechy były krytyczne. Zmniejszając pozostałe, obniżyliśmy koszt części o prawie 50%.

Potęga wczesnej współpracy

Najskuteczniejszą strategią jest nawiązanie współpracy z partnerem produkcyjnym na wczesnym etapie projektowania. Dyskusja przed sfinalizowaniem projektu może odkryć możliwości oszczędności kosztów, których nie da się wdrożyć później. W PTSMAKE często zapewniamy informacje zwrotne dotyczące projektowania pod kątem możliwości produkcyjnych (DFM), aby pomóc klientom zoptymalizować ich części. Możemy doradzić w zakresie doboru materiałów, zasugerować drobne poprawki projektowe, które ułatwią obróbkę części, a także pomóc w określeniu, które tolerancje są naprawdę niezbędne, a które są "przyjemne do posiadania". Takie podejście oparte na współpracy zmienia proces produkcji z prostej transakcji w partnerstwo mające na celu osiągnięcie najlepszego możliwego wyniku dla budżetu i harmonogramu.

Mądre korzystanie z GD&T

Geometryczne wymiarowanie i tolerowanie (GD&T) jest potężnym narzędziem, jeśli jest używane prawidłowo. Zamiast stosować ścisłą tolerancję liniową do całej powierzchni, można użyć kontroli płaskości lub profilu, aby zarządzać krytycznym aspektem elementu, jednocześnie pozwalając na większą zmienność w innych miejscach. Daje to operatorowi większą swobodę operacyjną, co może prowadzić do skrócenia czasu cyklu i obniżenia kosztów, przy jednoczesnym zapewnieniu, że część działa zgodnie z przeznaczeniem.

Oto zestawienie różnych podejść do tolerowania:

| Podejście tolerancyjne | Plusy | Wady | Najlepsze dla... |

|---|---|---|---|

| Standardowe tolerancje | Niski kosztszybka produkcja, prosta kontrola. | Nie nadaje się do precyzyjnego dopasowania lub montażu. | Komponenty ogólne, powierzchnie niepasujące. |

| Tolerancja selektywna | Równowaga kosztów i wydajności, wysoka wydajność. | Wymaga starannej analizy i planowania DFM. | Większość zespołów mechanicznych z krytycznymi interfejsami. |

| Równomiernie wąskie tolerancje | Gwarantuje precyzję na całej części. | Niezwykle drogie, długi czas realizacji, wysokie ryzyko. | Lotnictwo i kosmonautyka o znaczeniu krytycznym, implanty medyczne, instrumenty optyczne. |

Podsumowując, wąskie tolerancje są bezpośrednią przyczyną wyższych kosztów i dłuższych czasów realizacji w obróbce CNC. Wynika to z wolniejszych cykli maszynowych, potrzeby specjalistycznego oprzyrządowania i kontroli oraz zwiększonego wskaźnika odpadów. Najskuteczniejszą strategią zarządzania tymi czynnikami jest stosowanie wąskich tolerancji tylko tam, gdzie mają one krytyczne znaczenie funkcjonalne. Wczesna współpraca z partnerem produkcyjnym jest kluczem do optymalizacji projektu zarówno pod kątem wydajności, jak i budżetu, unikając niepotrzebnych wydatków związanych z zawyżaniem specyfikacji.

Metody inspekcji i kontroli jakości części CNC o wąskiej tolerancji?

Czy kiedykolwiek otrzymałeś partię części CNC tylko po to, by przekonać się, że nie spełniają one określonych tolerancji? Opóźnienia, koszty i czysta frustracja mogą doprowadzić do zatrzymania projektu.

Weryfikacja części CNC o wąskich tolerancjach obejmuje zaawansowane narzędzia, takie jak współrzędnościowe maszyny pomiarowe, skanery laserowe i komparatory optyczne. Solidna kontrola jakości opiera się na rygorystycznej kontroli procesu, szczegółowej dokumentacji, identyfikowalności i metodach statystycznych, takich jak SPC, aby zapewnić, że każda część jest identyczna i spełnia specyfikacje.

Zaawansowane techniki kontroli: Więcej niż suwmiarki i mikrometry

Gdy mamy do czynienia z tolerancjami mierzonymi w mikronach, tradycyjne narzędzia, takie jak suwmiarki i mikrometry, często nie zapewniają niezbędnej dokładności ani kompleksowych danych. W tym miejscu do gry wkracza zaawansowana metrologia. Nie chodzi tylko o potwierdzenie pojedynczego wymiaru; chodzi o weryfikację geometrii całej części względem modelu CAD. Z naszego doświadczenia w PTSMAKE wynika, że integracja tych zaawansowanych metod jest niezbędna do produkcji niezawodnych części o wysokiej precyzji.

Współrzędnościowe maszyny pomiarowe (CMM)

Współrzędnościowa maszyna pomiarowa to złoty standard kontroli wymiarów. Wykorzystuje ona bardzo czułą sondę do dotykania różnych punktów na powierzchni części, rejestrując ich współrzędne X, Y i Z. Dane te są następnie wykorzystywane do weryfikacji złożonych cech, od prawdziwej pozycji otworu po płaskość powierzchni. W przypadku części o skomplikowanej geometrii i ścisłej Geometryczne wymiarowanie i tolerowanie (GD&T)5 objaśnień, współrzędnościowa maszyna pomiarowa zapewnia ostateczny werdykt pozytywny/negatywny. Jest wolniejsza niż inne metody, ale oferuje niezrównaną dokładność.

Skanery laserowe i 3D

W przypadku części o złożonych krzywiznach lub organicznych kształtach często najlepszym rozwiązaniem jest pomiar bezdotykowy. Skanery laserowe i skanery 3D ze światłem strukturalnym rejestrują miliony punktów danych z powierzchni części w ciągu kilku sekund, tworząc gęstą chmurę punktów. Chmura ta jest następnie porównywana z oryginalnym plikiem CAD, generując kolorową mapę, która natychmiast podkreśla wszelkie odchylenia. Metoda ta jest niezwykle szybka i zapewnia pełną analizę powierzchni, dzięki czemu idealnie nadaje się do weryfikacji takich elementów jak łopatki turbin lub niestandardowe implanty medyczne.

Komparatory optyczne

Komparator optyczny lub projektor profilowy to klasyczne, ale wciąż niezwykle przydatne narzędzie. Wyświetla on powiększony cień części na ekranie, umożliwiając szybkie porównanie z przeskalowaną nakładką rysunku. Doskonale sprawdza się w kontroli cech 2D, takich jak promienie, fazki, kształty gwintów i profile zębów kół zębatych. Chociaż nie zapewnia danych 3D, jest to szybki i skuteczny sposób sprawdzania krytycznych tolerancji profili na hali produkcyjnej.

| Technika inspekcji | Najlepsze dla | Kluczowa zaleta | Wspólne ograniczenie |

|---|---|---|---|

| CMM | Złożone geometrie, części pryzmatyczne, walidacja o wysokiej dokładności | Niezrównana precyzja i powtarzalność dla GD&T | Wolniejszy cykl pomiarowy, wymaga kontrolowanego środowiska |

| Skaner laserowy/3D | Powierzchnie o dowolnym kształcie, inżynieria odwrotna, szybka analiza powierzchni | Niezwykle szybkie przechwytywanie danych, zapewnia kompletną mapę powierzchni | Niższa dokładność niż w przypadku współrzędnościowej maszyny pomiarowej dla pomiarów pojedynczych punktów |

| Komparator optyczny | Profile 2D, gwinty, fazki, małe elementy | Szybka i łatwa kontrola wizualna na hali produkcyjnej | Ograniczone do pomiarów 2D, zależne od interpretacji operatora |

Budowanie jakości: Kontrola procesu i metody oparte na danych

Kontrola ma kluczowe znaczenie, ale jest środkiem reaktywnym - wychwytuje wady już po ich wystąpieniu. Ostatecznym celem w obróbce CNC w wąskich tolerancjach jest zapobieganie powstawaniu wad. Wymaga to proaktywnego podejścia skoncentrowanego na solidnej kontroli procesu, skrupulatnej dokumentacji i inteligentnym wykorzystaniu danych. Nie można po prostu kontrolować jakości części; trzeba ją wbudować od samego początku.

Podstawy: Kontrola procesu, dokumentacja i identyfikowalność

Te trzy elementy stanowią podstawę każdego niezawodnego systemu jakości.

- Kontrola procesu: Wiąże się to z aktywnym monitorowaniem i kontrolowaniem każdej zmiennej w procesie produkcji. Nie chodzi tylko o ustawienia maszyny CNC. Obejmuje to regularną kalibrację maszyny, monitorowanie zużycia narzędzi i ich wymianę przed awarią, utrzymywanie stałego stężenia chłodziwa, a nawet kontrolowanie temperatury i wilgotności w warsztacie. Stabilny proces to przewidywalny proces.

- Dokumentacja: Jeśli nie jest to udokumentowane, nie miało to miejsca. Od certyfikatu zgodności dla surowca po raport z kontroli pierwszego artykułu (FAIR) i wyniki kontroli końcowej, każdy krok musi być rejestrowany. Tworzy to szczegółową historię dla każdego cyklu produkcyjnego, która jest nieoceniona dla analizy i niezbędna dla klientów w branżach regulowanych, takich jak przemysł lotniczy i medyczny.

- Identyfikowalność: Jest to wynikiem dobrej dokumentacji. Daje nam to możliwość prześledzenia drogi gotowej części aż do jej partii surowca, maszyny, na której została uruchomiona, operatora, który ją uruchomił i daty jej wyprodukowania. Jeśli kiedykolwiek pojawi się problem, identyfikowalność pozwala nam szybko wyizolować pierwotną przyczynę i ograniczyć jej wpływ.

Potęga danych: Statystyczna kontrola procesu (SPC)

Statystyczna kontrola procesu (SPC) to potężna metodologia, która wykorzystuje narzędzia statystyczne do monitorowania i kontrolowania procesu. Zamiast po prostu sprawdzać, czy część jest "w specyfikacji" lub "poza specyfikacją", SPC pomaga nam zrozumieć naturalną zmienność w procesie i zidentyfikować, kiedy coś się zmienia.

Korzystając z narzędzi takich jak wykresy kontrolne, możemy śledzić krytyczne wymiary w czasie. Wykresy te mają górne i dolne limity kontrolne, które reprezentują naturalne możliwości procesu. Tak długo, jak pomiary spadają losowo pomiędzy tymi limitami, proces jest stabilny. Jeśli jednak zaobserwujemy trend - np. pomiary konsekwentnie dryfują w kierunku jednego limitu - sygnalizuje to problem przed powstają złe części. Pozwala nam to interweniować, być może poprzez dostosowanie przesunięcia lub wymianę zużytego narzędzia, utrzymując proces w centrum uwagi i zachowując wąskie tolerancje.

| Element jakości | Cel | Przykład w praktyce |

|---|---|---|

| Kontrola procesu | Aby zminimalizować zmienność i zapewnić stabilność procesu. | Kalibracja osi maszyny CNC co sześć miesięcy. |

| Dokumentacja | Aby stworzyć weryfikowalny zapis całej podróży produkcyjnej. | Dołączenie arkusza certyfikacji materiału do zlecenia roboczego. |

| Identyfikowalność | Aby powiązać gotową część z jej pełną historią produkcji. | Grawerowanie unikalnego numeru seryjnego na każdej części. |

| SPC | Monitorowanie procesu w czasie rzeczywistym i proaktywne zapobieganie usterkom. | Korzystanie z wykresu X-bar do śledzenia średnicy obrabianego sworznia. |

Osiągnięcie wąskiej tolerancji obróbki CNC wymaga podwójnej strategii. Opiera się ona na zaawansowanych narzędziach kontrolnych, takich jak współrzędnościowe maszyny pomiarowe i skanery laserowe do ostatecznej weryfikacji, ale co ważniejsze, zależy od osadzenia jakości w samym procesie produkcyjnym. Dzięki rygorystycznej kontroli procesu, szczegółowej dokumentacji i metodom opartym na danych, takim jak statystyczna kontrola procesu, przenosimy nacisk z prostego wykrywania wad na aktywne zapobieganie im. To holistyczne podejście jest jedynym sposobem na zapewnienie spójnej, niezawodnej precyzji każdej wyprodukowanej części.

Porównanie obróbki CNC z innymi metodami produkcji dla wąskich tolerancji.

Czy kiedykolwiek zastanawiałeś się, czy CNC jest zawsze najlepszym wyborem dla precyzji? Lub czy inna metoda może osiągnąć te same wąskie tolerancje dla konkretnego zastosowania? projekt części bardziej efektywnie?

Obróbka CNC jest najlepsza do osiągania wąskich tolerancji w przypadku złożonych części o małej i średniej objętości, zwłaszcza w przypadku metali. Formowanie wtryskowe jest idealne dla części plastikowych o dużej objętości, podczas gdy drukowanie 3D doskonale sprawdza się w szybkim prototypowaniu, gdzie tolerancje są mniej krytyczne. Metody ręczne nadają się do prostych, jednorazowych zadań.

Kiedy inżynierowie zwracają się do nas z PTSMAKE, częstym pytaniem jest, jak wybrać odpowiedni proces produkcyjny. Podczas gdy naszą specjalnością jest obróbka CNC w wąskiej tolerancji, najlepsza odpowiedź zawsze zależy od konkretnych celów projektu. Przeanalizujmy kluczowe różnice między CNC a dwiema innymi popularnymi metodami: drukowaniem 3D i formowaniem wtryskowym.

Obróbka CNC a druk 3D (produkcja addytywna)

Te dwie metody są często postrzegane jako rywale, ale służą bardzo różnym celom, zwłaszcza jeśli chodzi o precyzję.

Tolerancja i wykończenie powierzchni

Druk 3D lub produkcja addytywna polega na tworzeniu części warstwa po warstwie. Proces ten z natury tworzy schodkową powierzchnię i może prowadzić do wewnętrznych naprężeń lub wypaczeń, utrudniając zachowanie tolerancji węższych niż ±0,1 mm (±0,004"). Obróbka CNC jest procesem subtraktywnym, który rzeźbi z litego bloku, co skutkuje doskonałym wykończeniem powierzchni i możliwością łatwego osiągnięcia tolerancji ±0,025 mm (±0,001") lub nawet mniejszej.

Integralność i wytrzymałość materiału

Część wykonana z litego bloku metalu lub tworzywa sztucznego zachowuje swoje pierwotne właściwości materiałowe. Oznacza to, że ma doskonałą, jednolitą wytrzymałość. Części drukowane w 3D, ze względu na ich warstwową konstrukcję, mogą mieć słabsze wiązania między warstwami, co prowadzi do właściwości anizotropowych, w których część jest słabsza w jednym kierunku. W przypadku części funkcjonalnych, które wymagają wysokiej wytrzymałości i niezawodności, należy stosować izotropowy6 charakter elementu obrabianego CNC jest znaczącą zaletą.

Oto szybkie porównanie:

| Cecha | Obróbka CNC | Druk 3D (FDM/SLA) |

|---|---|---|

| Typowa tolerancja | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Wykończenie powierzchni | Doskonały (po obróbce) | Dobry (często wymaga obróbki końcowej) |

| Wytrzymałość materiału | Doskonały (izotropowy) | Dobry (Anizotropowy) |

| Najlepszy przypadek użycia | Funkcjonalne prototypy, części produkcyjne | Formowanie/dopasowywanie prototypów, złożone geometrie wewnętrzne |

Obróbka CNC a formowanie wtryskowe

Porównanie to w mniejszym stopniu dotyczy precyzji, a w większym ilości i kosztów. Obie metody mogą produkować bardzo precyzyjne części, ale ich modele ekonomiczne są od siebie bardzo różne. Formowanie wtryskowe wymaga znacznych inwestycji początkowych w tworzenie formy, co może kosztować tysiące dolarów. Jednak po wykonaniu formy koszt jednej części jest niezwykle niski, co czyni ją idealną do masowej produkcji. Obróbka CNC ma minimalne koszty konfiguracji, dzięki czemu idealnie nadaje się do prototypowania i produkcji w małych i średnich seriach.

Oprócz popularnych alternatyw, warto również porównać CNC z bardziej tradycyjnymi lub wyspecjalizowanymi metodami, aby zrozumieć cały krajobraz produkcji. Pomaga to w podejmowaniu świadomych decyzji, zwłaszcza przy równoważeniu kosztów, szybkości i precyzji.

Obróbka CNC a tradycyjna obróbka ręczna

Przed komputerami, wykwalifikowani mechanicy tworzyli części ręcznie przy użyciu tokarek, frezarek i wiertarek. Choć rzemiosło to jest nadal cenne, ma ono wyraźne ograniczenia w porównaniu z CNC.

Powtarzalność i złożoność

Ludzki operator, bez względu na jego umiejętności, nie jest w stanie dorównać doskonałej powtarzalności maszyny sterowanej komputerowo. W przypadku produkcji setek lub tysięcy identycznych części, CNC jest jedyną realną opcją utrzymania wąskich tolerancji w całej partii. Co więcej, tworzenie złożonych geometrii z zakrzywionymi powierzchniami lub skomplikowanymi kieszeniami jest niezwykle trudne i czasochłonne ręcznie, ale jest proste dla 5-osiowej maszyny CNC. Obróbka ręczna najlepiej nadaje się do prostych, jednorazowych napraw lub podstawowych prototypów, w których precyzja nie jest najważniejsza.

Kiedy obróbka ręczna ma jeszcze znaczenie?

W poprzednich projektach widzieliśmy, jak ręczna obróbka skrawaniem błyszczy w pracach badawczo-rozwojowych lub warsztatach naprawczych. Jeśli potrzebujesz pojedynczego, prostego wspornika lub szybkiej naprawy niestandardowego przyrządu, wykwalifikowany mechanik ręczny może często stworzyć go szybciej niż zajęłoby zaprogramowanie maszyny CNC.

Scenariusze wyboru właściwej metody

Decyzja ostatecznie sprowadza się do zrównoważenia czterech kluczowych czynników: tolerancji, objętości, materiału i złożoności. Oto praktyczny przewodnik oparty na typowych scenariuszach, z którymi spotykamy się w PTSMAKE.

| Scenariusz | Najlepsza metoda | Dlaczego? |

|---|---|---|

| 1-10 funkcjonalnych prototypów (metal) | Obróbka CNC | Szybka realizacja, doskonałe właściwości materiału i precyzja na poziomie produkcyjnym. |

| 1-10 Form/Fit Prototypes (plastik) | Druk 3D | Najtańszy i najszybszy sposób weryfikacji kształtu i dopasowania projektu. |

| 50-5 000 części produkcyjnych (metal/plastik) | Obróbka CNC | Najbardziej opłacalna metoda przed uzasadnieniem wysokich kosztów oprzyrządowania innych metod. |

| Ponad 10 000 części produkcyjnych (plastik) | Formowanie wtryskowe | Wysoki początkowy koszt formy jest równoważony przez wyjątkowo niską cenę za część przy dużych ilościach. |

| Jednorazowa prosta część/naprawa | Obróbka ręczna | Najszybszy dla prostych geometrii bez potrzeby programowania lub rozbudowanej konfiguracji. |

Wybór odpowiedniego procesu ma kluczowe znaczenie. Wybór formowania wtryskowego dla 100-częściowej serii byłby niepraktyczny z finansowego punktu widzenia, podobnie jak wykorzystanie druku 3D do komponentu mechanicznego poddawanego wysokim naprężeniom byłoby ryzykowne pod względem funkcjonalnym. Zrozumienie tych kompromisów jest kluczem do udanej produkcji.

Decydując się na metodę produkcji, ważne jest, aby spojrzeć nie tylko na wstępną wycenę. Obróbka CNC oferuje niezrównaną precyzję w przypadku złożonych części i funkcjonalnych prototypów, zwłaszcza w przypadku metali. Jednak w przypadku szybkiego sprawdzania kształtu i dopasowania, drukowanie 3D jest szybsze i bardziej opłacalne. W przypadku części plastikowych o dużej objętości, formowanie wtryskowe staje się zdecydowanym zwycięzcą pomimo początkowych kosztów oprzyrządowania. Najlepszy wybór jest zawsze zgodny z konkretnymi wymaganiami projektu w zakresie tolerancji, materiału, objętości i budżetu.

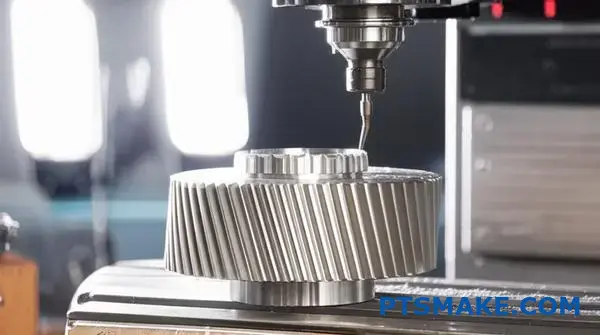

Najczęstsze wyzwania i rozwiązania w obróbce CNC w wąskich tolerancjach?

Czy kiedykolwiek spotkałeś się z sytuacją, w której idealnie zaprojektowana część nie przeszła końcowej kontroli o zaledwie kilka mikronów? To częsta frustracja, gdy niewidoczne siły wykolejają wysiłki związane z obróbką CNC w wąskiej tolerancji.

Pomyślne osiągnięcie wąskich tolerancji wymaga sprostania kluczowym wyzwaniom, takim jak rozszerzalność cieplna, ugięcie narzędzia i wibracje maszyny. Rozwiązaniem jest systematyczne podejście łączące rygorystyczne kontrole środowiskowe, proaktywną konserwację maszyn, zoptymalizowane strategie obróbki i zaawansowaną metrologię w celu zapewnienia spójnych, precyzyjnych wyników.

Obróbka CNC z wąską tolerancją to podróż pełna wyzwań, które mogą przetestować nawet najbardziej doświadczone zespoły. Problemy te często wynikają z subtelnych zmiennych, które kumulują się, tworząc znaczące odchylenia. Zrozumienie ich jest pierwszym krokiem do osiągnięcia mistrzostwa.

Zniekształcenia termiczne: Cicha zmienna

Ciepło jest głównym wrogiem precyzji. Jest ono generowane z wielu źródeł: samego procesu cięcia, wrzeciona i silników maszyny oraz temperatury otoczenia w warsztacie. Nawet niewielka zmiana temperatury może spowodować rozszerzanie lub kurczenie się materiałów, powodując przekroczenie określonych tolerancji. Na przykład aluminium rozszerza się znacznie bardziej niż stal przy takim samym wzroście temperatury. W poprzednich projektach w PTSMAKE widzieliśmy, że części obrabiane na początku zmiany mierzyły się inaczej niż te obrabiane w południe, wyłącznie z powodu wahań temperatury w warsztacie.

Zużycie i ugięcie narzędzia

Narzędzia skrawające nie są nieskończenie sztywne. Podczas obróbki siła wywierana na narzędzie może powodować jego zginanie lub nieznaczne odchylanie. Odchylenie to może być mikroskopijne, ale w przypadku prac o wąskiej tolerancji wystarczy, aby spowodować niedokładności. Problem ten nasila się w przypadku stosowania długich, smukłych narzędzi lub obróbki materiałów hartowanych. Kolejnym krytycznym czynnikiem jest zużycie narzędzia. Gdy krawędź tnąca narzędzia tępi się, wymaga ono większej siły do cięcia, co zwiększa zarówno wytwarzanie ciepła, jak i ryzyko ugięcia. Tworzy to pętlę sprzężenia zwrotnego, w której zużycie prowadzi do większej ilości ciepła, co może powodować większe zużycie i rozszerzalność cieplną.

Stabilność materiału i naprężenia wewnętrzne

Nie wszystkie materiały są sobie równe. Niektóre z nich, takie jak tworzywa sztuczne lub metale obrabiane na zimno, zawierają wewnętrzne naprężenia powstałe w procesie produkcji. Podczas obróbki materiału naprężenia te są uwalniane, co może spowodować nieoczekiwane wypaczenie lub zniekształcenie części. Wewnętrzna struktura materiału również ma znaczenie. Niektóre materiały mają anizotropowy7 właściwości, co oznacza, że ich charakterystyki mechaniczne różnią się wzdłuż różnych osi. Może to prowadzić do nieprzewidywalnego zachowania podczas obróbki, jeśli nie zostanie odpowiednio uwzględnione w programowaniu CAM.

Oto krótkie zestawienie typowych wyzwań związanych z materiałami:

| Rodzaj materiału | Podstawowe wyzwanie | Zalecane podejście |

|---|---|---|

| Stopy aluminium | Wysoka rozszerzalność cieplna | Używaj wysokiej jakości chłodziwa, kontroluj temperaturę otoczenia, wykonuj przejścia końcowe. |

| Stale nierdzewne | Hartowanie pracy | Utrzymuj stałą prędkość posuwu, używaj ostrych narzędzi, unikaj rozwarstwiania. |

| Stopy tytanu | Słaba przewodność cieplna | Zmniejsz prędkość cięcia, użyj chłodziwa pod wysokim ciśnieniem. |

| Tworzywa konstrukcyjne | Naprężenia wewnętrzne | Używaj cykli zmniejszających naprężenia, ostrych narzędzi i lżejszych cięć. |

Rozpoznanie wyzwań to tylko połowa sukcesu; wdrożenie skutecznych rozwiązań jest tym, co odróżnia części akceptowalne od wyjątkowych. Wymaga to holistycznej strategii, która obejmuje maszynę, środowisko i sam proces.

Proaktywna konserwacja i kalibracja maszyn

Obrabiarka jest tak dobra, jak jej ostatnia kalibracja. W przypadku obróbki CNC o wąskiej tolerancji, regularny i rygorystyczny harmonogram konserwacji nie podlega negocjacjom. Nie chodzi tylko o rutynowe smarowanie, ale także o okresowe sprawdzanie i kalibrowanie dokładności geometrycznej maszyny, w tym bicia wrzeciona, równoległości osi i luzów. W oparciu o naszą współpracę z klientami w zakresie komponentów lotniczych o dużym znaczeniu, ustaliliśmy, że kwartalny cykl kalibracji, uzupełniony codziennymi kontrolami, może znacznie zmniejszyć zmienność między częściami. Korzystanie z zaawansowanych narzędzi, takich jak analiza ballbar, zapewnia kompleksową kontrolę stanu dynamicznej wydajności maszyny, ujawniając problemy, zanim doprowadzą one do złomowania części.

Tworzenie kontrolowanego środowiska

Nie można osiągnąć precyzji w niekontrolowanym środowisku. Idealny warsztat maszynowy do pracy z wąskimi tolerancjami jest kontrolowany pod względem temperatury i wilgotności. W naszym zakładzie obróbki CNC utrzymujemy stałą temperaturę 20°C (68°F), ponieważ jest to międzynarodowy standard temperatury dla pomiarów wymiarowych. Taka stabilność minimalizuje rozszerzalność cieplną zarówno maszyny, jak i obrabianego przedmiotu. Systemy filtracji powietrza mają również kluczowe znaczenie dla zapobiegania wpływowi unoszących się w powietrzu zanieczyszczeń na wrażliwe elementy maszyn lub wykończenie powierzchni części.

Optymalizacja procesu obróbki

Właściwa strategia może sprostać wielu wyzwaniom związanym z materiałami i narzędziami. Oto kilka rozwiązań, które regularnie wdrażamy:

- Separacja obróbki zgrubnej i wykańczającej: Wykonujemy agresywne cięcia zgrubne, aby usunąć większość materiału, a następnie pozwalamy części ostygnąć i ustabilizować się przed wykonaniem bardzo lekkich przejść wykańczających. Minimalizuje to ciepło i naprężenia wprowadzane podczas końcowych, krytycznych cięć.

- Zaawansowane ścieżki narzędzia: Nowoczesne oprogramowanie CAM oferuje ścieżki narzędzia, takie jak obróbka z dużymi prędkościami (HSM), które wykorzystują wyższą prędkość posuwu przy mniejszej promieniowej głębokości skrawania. Takie podejście zmniejsza siłę działającą na narzędzie, minimalizując ugięcie i wytwarzanie ciepła przy jednoczesnej poprawie trwałości narzędzia.

- Sondowanie na maszynie: Wykorzystujemy systemy pomiarowe w trakcie procesu. Sondy zamontowane we wrzecionie maszyny mogą automatycznie sprawdzać krytyczne cechy w trakcie procesu. Maszyna może następnie dokonać mikroregulacji przesunięcia narzędzia w celu skompensowania zużycia narzędzia lub dryftu termicznego, zapewniając idealny wymiar końcowy.

Opanowanie obróbki CNC w wąskiej tolerancji nie polega na stosowaniu jednej tajnej sztuczki. Chodzi o systematyczne identyfikowanie i kontrolowanie zmiennych. Podstawowe wyzwania - efekty termiczne, wydajność narzędzia i niestabilność materiału - można pokonać. Sukces zależy od zdyscyplinowanego podejścia, które integruje stabilne środowisko, skrupulatnie konserwowane i skalibrowane maszyny oraz inteligentne strategie obróbki. Koncentrując się na tych podstawach, konsekwentnie przekształcamy złożone projekty w precyzyjne komponenty, które spełniają najbardziej wymagające specyfikacje naszych klientów.

Przyszłe trendy: Innowacje w obróbce CNC o wąskiej tolerancji?

Czy coraz trudniej jest nadążyć za nieustannym zapotrzebowaniem na jeszcze większą precyzję komponentów? Czy dzisiejsze nowatorskie rozwiązania wydają się już wczorajszym standardem?

Przyszłe innowacje w zakresie obróbki CNC w wąskich tolerancjach są napędzane przez inteligentniejsze, bardziej zintegrowane systemy. Postępy obejmują kontrolę jakości opartą na sztucznej inteligencji, monitorowanie procesu w czasie rzeczywistym za pomocą zaawansowanych czujników, ultraprecyzyjne obrabiarki oraz rozwój nowych, bardziej podatnych na obróbkę materiałów o wysokiej wydajności. Trendy te zbiegają się w celu zwiększenia swobody projektowania.

Dążenie do coraz bardziej rygorystycznych tolerancji jest nieustanne. To, co dekadę temu uznawano za wyjątkowe, dziś jest standardem. Aby pozostać na czele, musimy przyjrzeć się technologiom kształtującym przyszłość produkcji precyzyjnej. Dwa najważniejsze obszary to ewolucja samych obrabiarek i możliwość monitorowania ich procesów w czasie rzeczywistym.

Ewolucja dokładności obrabiarek

Nowoczesne maszyny CNC są cudami inżynierii, ale kolejna generacja osiąga nowy poziom precyzji. Nie chodzi tylko o to, by maszyny działały szybciej; chodzi o to, by były inteligentniejsze i bardziej stabilne.

Stabilność termiczna i kompensacja

Wahania temperatury są głównym wrogiem precyzji. Kilkustopniowa zmiana temperatury w warsztacie może spowodować rozszerzenie lub skurczenie ramy maszyny lub obrabianego przedmiotu o kilka mikronów, całkowicie zaburzając tolerancje. Przyszłe maszyny będą wyposażone w zaawansowane systemy kompensacji termicznej. W oparciu o nasze testy, systemy te wykorzystują sieć czujników do monitorowania zmian temperatury w całej maszynie i automatycznie dostosowują ścieżkę narzędzia w czasie rzeczywistym, aby przeciwdziałać wszelkim dryftom termicznym. To aktywne zarządzanie ma kluczowe znaczenie dla długich, nieprzerwanych cykli obróbki, w których kluczowa jest spójność.

Zaawansowane wrzeciona i systemy napędowe

Wrzeciono i układy napędowe są sercem maszyny CNC. Innowacje w tym zakresie obejmują silniki z napędem bezpośrednim, które eliminują potrzebę stosowania kół zębatych lub pasów, redukując luzy i wibracje. Skutkuje to płynniejszym ruchem narzędzia i lepszym wykończeniem powierzchni. Coraz częściej stosuje się także łożyska magnetyczne i zaawansowane systemy chłodzenia, aby zapewnić wierne działanie wrzeciona przy bardzo wysokich prędkościach, co ma kluczowe znaczenie dla uzyskania wąskich tolerancji w przypadku złożonych części. W systemach tych nie chodzi już tylko o moc, ale o kontrolę na mikroskopijnym poziomie.

Monitorowanie procesów w czasie rzeczywistym

Tradycyjnie kontrola jakości odbywała się po wyprodukowaniu części. Przyszłość polega jednak na zapobieganiu wadom przed ich wystąpieniem. Monitorowanie w czasie rzeczywistym zapewnia dane potrzebne do urzeczywistnienia tego celu. Integrując czujniki bezpośrednio ze środowiskiem obróbki, możemy uzyskać bezprecedensowy wgląd w przebieg procesu. Pozwala to na wykorzystanie Metrologia in-situ8który mierzy część podczas cyklu produkcyjnego.

| Metoda monitorowania | Podejście tradycyjne | Przyszły trend (w czasie rzeczywistym) |

|---|---|---|

| Kontrola zużycia narzędzia | Ręczna kontrola między cyklami | Czujniki akustyczne i wibracyjne wykrywają zmiany |

| Weryfikacja części | Kontrola CMM po zakończeniu procesu | Sondy na maszynie i skanowanie laserowe |

| Stabilność procesu | Obserwacja operatora | Dane w czasie rzeczywistym dotyczące temperatury, momentu obrotowego, wibracji |

| Korekta błędów | Ręczna regulacja przesunięcia | Zautomatyzowana regulacja sprzężenia zwrotnego w pętli zamkniętej |

To przejście od kontroli po zakończeniu procesu do kontroli w trakcie procesu jest przełomem w obróbce CNC o wąskich tolerancjach. Zmniejsza ilość odpadów, oszczędza czas i zapewnia, że każda wyprodukowana część mieści się w określonej tolerancji od pierwszego cięcia. W PTSMAKE aktywnie badamy te technologie, aby zapewnić naszym klientom najwyższy poziom zaufania do ich komponentów.

Poza fizycznym sprzętem, sztuczna inteligencja i materiałoznawstwo wprowadzają kolejną warstwę innowacji. Postępy te nie tylko usprawniają istniejące procesy, ale także otwierają zupełnie nowe możliwości w zakresie tego, co można zaprojektować i wyprodukować. Zapewniają one inżynierom większą swobodę, wiedząc, że ich złożone projekty mogą być wytwarzane z powtarzalną dokładnością.

Kontrola jakości i optymalizacja oparta na sztucznej inteligencji

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) przechodzą od modnych haseł do praktycznych narzędzi na hali produkcyjnej. Ich zdolność do analizowania ogromnych ilości danych w czasie rzeczywistym jest doskonale dostosowana do wymagań precyzyjnej produkcji.

Konserwacja predykcyjna

Przestoje są zabójcze dla każdej operacji produkcyjnej. Algorytmy sztucznej inteligencji mogą teraz analizować dane z czujników maszyny, aby przewidzieć, kiedy komponent, taki jak śruba kulowa lub łożysko wrzeciona, może ulec awarii. Pozwala to na zaplanowanie konserwacji przed wystąpieniem awarii, zapobiegając kosztownym opóźnieniom i zapewniając, że maszyna będzie nadal działać w ramach swoich wąskich tolerancji. W ten sposób przechodzimy od reaktywnego modelu "napraw, gdy się zepsuje" do proaktywnego modelu predykcyjnego.

Zautomatyzowane zapewnianie jakości

Wyobraź sobie system, który może kontrolować część z większą dokładnością niż ludzkie oko, 24 godziny na dobę, 7 dni w tygodniu. Systemy widzenia maszynowego oparte na sztucznej inteligencji właśnie to robią. Korzystając z kamer o wysokiej rozdzielczości i zaawansowanego oprogramowania, mogą skanować gotowe części i natychmiast porównywać je z modelem CAD, oznaczając wszelkie odchylenia, bez względu na to, jak małe. Nie tylko przyspiesza to proces inspekcji, ale także zapewnia bogactwo danych, które można wykorzystać do precyzyjnego dostrojenia procesu obróbki w celu uzyskania jeszcze lepszych wyników.

Nowe materiały i ich obrabialność

Zapotrzebowanie na lżejsze, mocniejsze i trwalsze komponenty doprowadziło do opracowania zaawansowanych materiałów. Jednak materiały te często stanowią wyjątkowe wyzwanie dla obróbki CNC. Przyszłość leży zarówno w opracowywaniu nowych materiałów, jak i znajdowaniu lepszych sposobów ich obróbki.

| Kategoria materiału | Przykłady | Kluczowe wyzwanie związane z obróbką | Przyszłe rozwiązanie |

|---|---|---|---|

| Nadstopy | Inconel, stopy tytanu | Wysokie wytwarzanie ciepła, szybkie zużycie narzędzia | Zaawansowana technologia chłodzenia, specjalistyczne powłoki |

| Kompozyty | Włókno węglowe (CFRP) | Delaminacja, wyrywanie włókien, kurz | Obróbka wspomagana ultradźwiękami, narzędzia diamentowe |

| Zaawansowana ceramika | Tlenek cyrkonu, azotek krzemu | Ekstremalna twardość, kruchość | Obróbka wspomagana laserem, szlifowanie |

| Kompozyty na osnowie metalowej | Al/SiC | Ścierny charakter cząstek wzmacniających | Narzędzia z polikrystalicznego diamentu (PCD) |

Innowacje koncentrują się na tworzeniu nowych stopów, które są specjalnie zaprojektowane pod kątem skrawalności bez poświęcania wydajności. W naszej pracy z klientami widzieliśmy, jak niewielka zmiana składu materiału może drastycznie zmniejszyć zużycie narzędzia i poprawić wykończenie powierzchni. Jednocześnie postępy w technologii narzędzi skrawających, takie jak nowe powłoki, geometrie i materiały, umożliwiają wydajną obróbkę tych trudnych materiałów, otwierając drzwi do ich wykorzystania w zastosowaniach wymagających najwyższego poziomu precyzji.

Przyszłość obróbki CNC w wąskich tolerancjach jest inteligentna i połączona. Innowacje, od inteligentniejszych obrabiarek z kompensacją termiczną po monitorowanie w czasie rzeczywistym, zmieniają kontrolę jakości z kontroli po zakończeniu procesu na gwarancję w trakcie procesu. Co więcej, integracja sztucznej inteligencji do konserwacji predykcyjnej i zautomatyzowanego zapewniania jakości, w połączeniu z postępami w obróbce nowych materiałów, poszerza granice projektowania. Trendy te wspólnie umożliwiają inżynierom tworzenie bardziej złożonych i precyzyjnych komponentów niż kiedykolwiek wcześniej.

Odblokuj sukces precyzji dzięki PTSMAKE: Twojemu partnerowi CNC w zakresie wąskich tolerancji

Gotowy sprostać wymagającym wyzwaniom związanym z obróbką CNC w wąskich tolerancjach - bez opóźnień i kompromisów? Zaufaj sprawdzonej wiedzy i zaawansowanym możliwościom firmy PTSMAKE przy realizacji kolejnego projektu. Skontaktuj się z nami już dziś, aby uzyskać szybką i rzetelną wycenę i dowiedzieć się, dlaczego wiodące na świecie branże polegają na naszej precyzji, spójności i doskonałości usług!

Kliknij tutaj, aby zrozumieć symboliczny język używany przez inżynierów do definiowania i przekazywania precyzyjnych tolerancji. ↩

Zrozumienie, w jaki sposób wewnętrzna struktura materiału może wpływać na jego wytrzymałość i stabilność w różnych kierunkach. ↩

Dowiedz się, w jaki sposób właściwości kierunkowe materiału mogą wpływać na precyzję i rezultat obrabianych części. ↩

Zapoznaj się z tym przewodnikiem, aby zrozumieć, w jaki sposób nauka o pomiarach zapewnia jakość i zgodność części. ↩

Kliknij tutaj, aby zapoznać się z kompleksowym przewodnikiem dotyczącym symboli i zasad GD&T na rysunkach technicznych. ↩

Dowiedz się, jak właściwości materiału różnią się w zależności od metody produkcji i dlaczego ma to znaczenie dla wydajności części. ↩

Kliknij, aby dowiedzieć się, jak właściwości kierunkowe materiału mogą wpływać na precyzję obróbki i jak nimi zarządzać. ↩

Dowiedz się, jak ta technika pomiaru w czasie rzeczywistym poprawia dokładność i zmniejsza ilość odpadów w produkcji. ↩