Starasz się produkować złożone części o wąskich tolerancjach, ale tradycyjna 3-osiowa obróbka CNC nie spełnia Twoich oczekiwań. Wielokrotne konfiguracje oznaczają dłuższy czas realizacji, wyższe koszty i niespójności jakościowe, które narażają Twoje projekty na ryzyko.

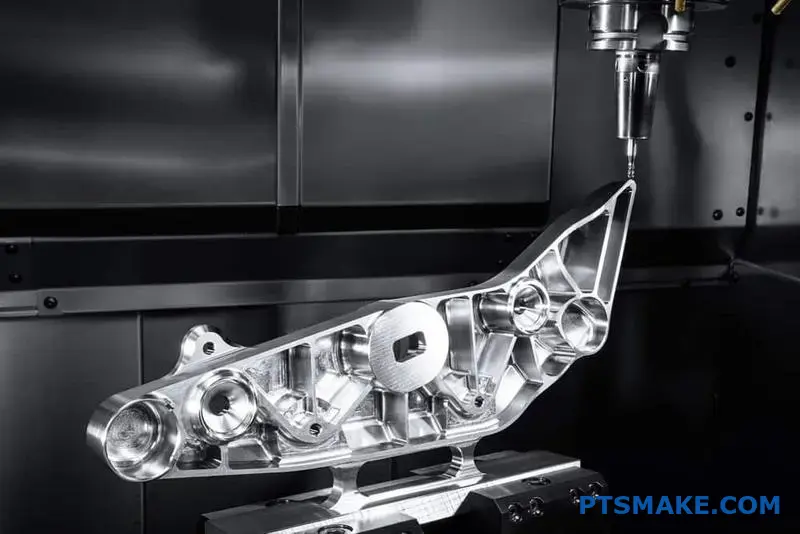

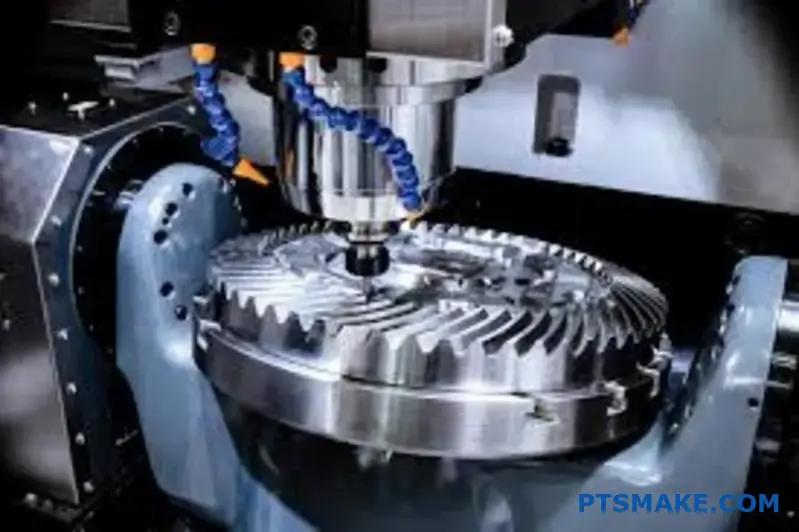

5-osiowa obróbka CNC umożliwia jednoczesny ruch w pięciu różnych osiach, pozwalając producentom na wytwarzanie złożonych geometrii z doskonałą precyzją, krótszym czasem realizacji i niższymi kosztami w porównaniu do tradycyjnych metod 3-osiowych.

Pracowałem z niezliczoną liczbą kierowników zaopatrzenia i inżynierów, którzy zmagają się z tym samym wyzwaniem: znalezieniem rozwiązania produkcyjnego, które zapewni zarówno precyzję, jak i wydajność złożonych części. Różnica między sukcesem a kosztownymi opóźnieniami często sprowadza się do wyboru właściwego podejścia do obróbki skrawaniem. Pozwól, że przedstawię Ci dokładnie, w jaki sposób 5-osiowa obróbka CNC rozwiązuje te wyzwania i dlaczego może być przełomem w Twoim następnym projekcie.

Co wyróżnia 5-osiową obróbkę CNC?

Czy kiedykolwiek zdarzyło Ci się zaprojektować część ze złożonymi krzywiznami i podcięciami, ale okazało się, że tradycyjne metody produkcji wymagają wielu kosztownych ustawień, które zagrażają dokładności?

5-osiowa obróbka CNC wyróżnia się tym, że przesuwa część lub narzędzie tnące wzdłuż pięciu różnych osi jednocześnie. Możliwość ta pozwala na tworzenie niezwykle złożonych geometrii w jednym ustawieniu, drastycznie zwiększając precyzję, wydajność i swobodę projektowania w porównaniu do tradycyjnych metod 3-osiowych.

Poza X, Y i Z: wprowadzenie rotacji

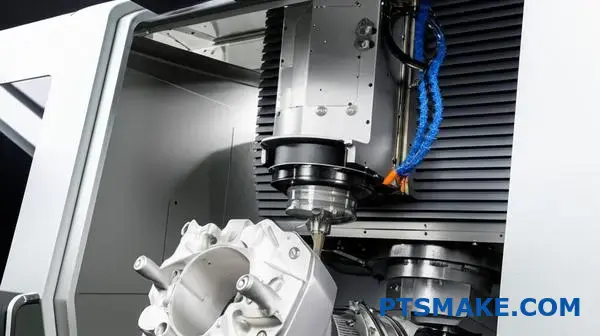

Tradycyjne 3-osiowe maszyny CNC działają na prostej zasadzie, przesuwając narzędzie tnące wzdłuż osi liniowych X, Y i Z. Choć jest to skuteczne w przypadku prostszych, bardziej pryzmatycznych części, podejście to nie sprawdza się w przypadku komponentów z głębokimi wgłębieniami lub złożonymi krzywiznami. W tym miejscu obróbka 5-osiowa zasadniczo zmienia zasady gry. Dodaje ona dwie osie obrotowe, zazwyczaj osie A i B, które obracają się odpowiednio wokół osi X i Y. Pozwala to narzędziu tnącemu zbliżyć się do przedmiotu obrabianego pod praktycznie dowolnym kątem.

Zaleta pojedynczej konfiguracji

Najbardziej znaczącą różnicą operacyjną jest możliwość obróbki złożonej części w jednej konfiguracji. W przypadku maszyny 3-osiowej część z elementami na wielu powierzchniach wymagałaby od operatora zatrzymania maszyny, odłączenia zacisku obrabianego przedmiotu, ręcznego ponownego zamocowania go w nowej orientacji, a następnie ponownej kalibracji maszyny. Każda nowa konfiguracja wprowadza potencjał błędu ludzkiego, prowadząc do niewielkich niewspółosiowości, które mogą się kumulować i zagrażać tolerancji końcowej części. W naszych poprzednich projektach w PTSMAKE widzieliśmy, jak wyeliminowanie tych dodatkowych kroków nie tylko przyspiesza produkcję, ale także znacznie zwiększa spójność między częściami. Maszyna utrzymuje stały punkt odniesienia, zapewniając, że każdy element jest idealnie wyrównany względem pozostałych. Krótszy, bardziej wydajny ścieżka narzędzia1 oznacza mniejsze zużycie narzędzi i lepsze wykończenie powierzchni.

| Cecha | 3-osiowa obróbka CNC | 5-osiowa obróbka CNC |

|---|---|---|

| Ruch | Osie liniowe X, Y, Z | Osie liniowe X, Y, Z + 2 osie obrotowe |

| Konfiguracje | Wiele ustawień dla złożonych części | Pojedyncza konfiguracja dla najbardziej złożonych części |

| Geometria | Najlepsze do pryzmatycznych, prostszych części | Idealny do złożonych krzywych i konturów |

| Dokładność | Dobre, ale grozi błędem przy ponownym konfigurowaniu | Superior, dzięki pojedynczej konfiguracji |

Dlaczego ma to znaczenie dla zaawansowanej inżynierii

Korzyści płynące z 5-osiowej obróbki CNC wykraczają daleko poza wydajność operacyjną; bezpośrednio umożliwiają inżynierom i projektantom wprowadzanie innowacji. Gdy nie jesteś ograniczony ograniczeniami produkcyjnymi maszyn 3-osiowych, możesz projektować części, które są mocniejsze, lżejsze i mają bardziej organiczny kształt. Jest to szczególnie istotne w branżach, w których wydajność nie podlega negocjacjom.

Wpływ na wymagające branże

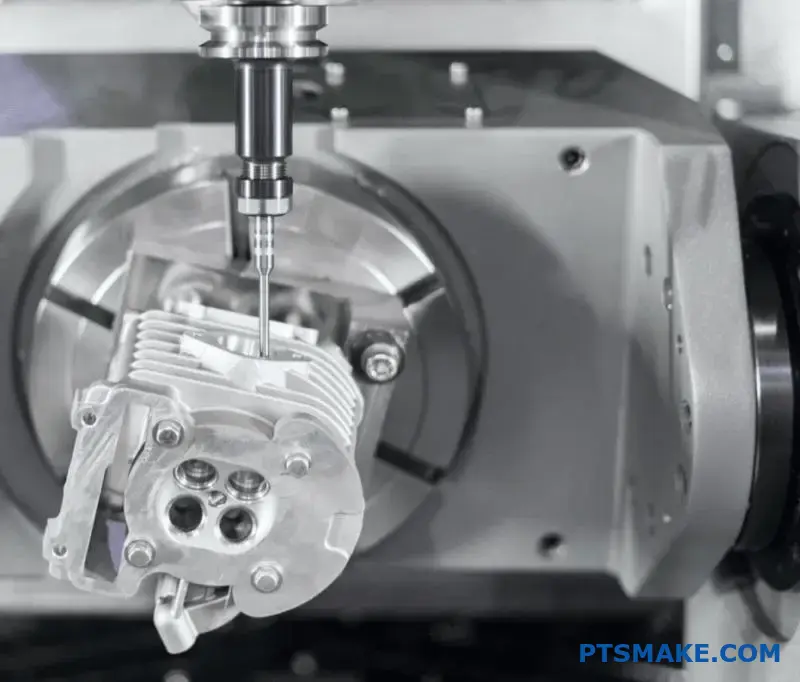

Na przykład w sektorze lotniczym liczy się każdy gram. Obróbka 5-osiowa pozwala na tworzenie monolitycznych części - obróbkę pojedynczego bloku materiału w złożony komponent, który wcześniej mógł wymagać montażu wielu mniejszych części. Eliminuje to słabe punkty, takie jak spawy lub elementy złączne, i skutkuje mocniejszą, lżejszą częścią końcową, taką jak wirnik lub łopatka turbiny o zoptymalizowanych powierzchniach aerodynamicznych. Podobnie w dziedzinie medycyny, niestandardowe implanty ortopedyczne muszą idealnie pasować do anatomii pacjenta. Zdolność do obróbki złożonych, organicznych kształtów z wysoką precyzją sprawia, że 5-osiowa obróbka CNC jest niezbędną technologią do tworzenia tych zmieniających życie urządzeń.

Od prototypu do produkcji

Technologia ta przyspiesza cały cykl rozwoju produktu. Kiedy pracujemy z klientami nad prototypami, możliwości 5-osiowe oznaczają, że możemy wyprodukować funkcjonalny model o wysokiej wierności w ułamku czasu, jaki zajęłoby to przy wielu konfiguracjach. Projekt, który tworzysz, jest częścią, którą otrzymujesz, bez kompromisów. Pozwala to na szybsze iteracje projektowe i szybszą ścieżkę wprowadzenia produktu na rynek. Możliwości te zapewniają, że końcowe części produkcyjne, czy to dla robotyki, motoryzacji, czy elektroniki użytkowej, spełniają dokładne założenia projektowe bez kosztownych opóźnień lub problemów z jakością.

5-osiowa obróbka CNC przekształca produkcję, umożliwiając ruch wieloosiowy w jednej konfiguracji. Umożliwia to wytwarzanie złożonych części z niezrównaną dokładnością i wykończeniem, dając inżynierom możliwości w zaawansowanych branżach i usprawniając całą drogę od innowacyjnego projektu do produktu gotowego do wprowadzenia na rynek.

Jak obróbka jednostanowiskowa skraca cykle produkcyjne?

Czy nieustannie walczysz z opóźnieniami projektów spowodowanymi przez wielokrotne, czasochłonne konfiguracje maszyn? Niekończący się cykl repozycjonowania i ponownego mocowania części może szybko wykoleić nawet najlepiej ułożone harmonogramy produkcji.

5-osiowa obróbka CNC rewolucjonizuje ten proces poprzez produkcję w jednym ustawieniu lub "Done-in-One". Obróbka złożonych kształtów w jednym mocowaniu eliminuje przestoje związane z ręcznym przestawianiem, drastycznie skracając całkowity cykl produkcyjny i zapewniając szybszą, bardziej niezawodną dostawę.

Podstawową zaletą technologii 5-osiowej w przyspieszaniu produkcji jest jej zdolność do minimalizowania czasu bez wartości dodanej. W tradycyjnej obróbce 3-osiowej złożona część może wymagać sześciu lub więcej oddzielnych ustawień do obróbki każdej powierzchni. Każda konfiguracja wymaga zatrzymania maszyny, ręcznego odłączenia części, utworzenia nowego mocowania, ponownego zamocowania części i ponownej kalibracji punktu początkowego maszyny. Proces ten jest nie tylko powolny, ale także wprowadza wysokie ryzyko błędu ludzkiego przy każdym pojedynczym dotknięciu.

Zasada "gotowe w jednym"

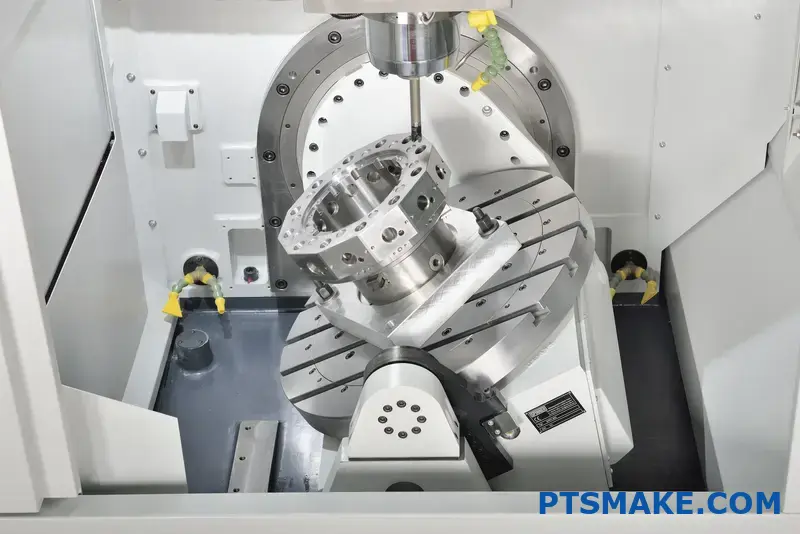

Obróbka 5-osiowa całkowicie zmienia zasady gry. Dwie dodatkowe osie obrotowe maszyny (osie A i B) przechylają obrabiany przedmiot lub narzędzie tnące, umożliwiając dostęp do pięciu stron części w jednym mocowaniu. Oznacza to, że cały proces obróbki złożonej części może być często zakończony bez ręcznej interwencji po rozpoczęciu cyklu. Maszyna Łańcuch kinematyczny2 pozwala na ten skoordynowany, wieloosiowy ruch, zamieniając to, co kiedyś było serią rozłącznych kroków, w jedną płynną operację.

Porównanie czasu konfiguracji: 3-osiowy vs. 5-osiowy

W naszej pracy w PTSMAKE widzieliśmy różnicę z pierwszej ręki. Porównajmy proces dla umiarkowanie złożonego komponentu.

| Etap procesu | Tradycyjny 3-osiowy | 5-osiowa obróbka CNC |

|---|---|---|

| Konfiguracja początkowa | 45 minut | 60 minut |

| Kolejne konfiguracje | 4 x 30 minut = 120 minut | 0 minut |

| Całkowity czas konfiguracji | 165 minut | 60 minut |

| Ryzyko błędu | Wysoki (wielokrotna ponowna kalibracja) | Niski (pojedyncza kalibracja) |

Jak pokazuje tabela, chociaż początkowa konfiguracja 5-osiowa może być nieco bardziej skomplikowana, całkowicie eliminuje czas spędzony na wszystkich kolejnych konfiguracjach. Zaoszczędzony w ten sposób czas znacznie się zwiększa, skracając całkowity czas realizacji o godziny, a nawet dni.

Obróbka 5-osiowa skraca czas realizacji zamówień poprzez optymalizację innych krytycznych obszarów procesu produkcyjnego. Usprawnia cały proces, od programowania po kontrolę końcową, tworząc bardziej wydajne i przewidywalne środowisko produkcyjne.

Zmniejszona złożoność oprzyrządowania i mocowania

W przypadku obróbki 3-osiowej, każda nowa orientacja części często wymaga unikalnego, wykonanego na zamówienie oprzyrządowania do jej bezpiecznego zamocowania. Zaprojektowanie i wyprodukowanie takich uchwytów znacznie wydłuża czas i zwiększa koszty projektu, zanim jeszcze zostanie wycięty pojedynczy wiór. Obróbka 5-osiowa często pozwala jednak na znacznie prostsze rozwiązania w zakresie mocowania. Ponieważ maszyna może sama zorientować część, często wystarcza pojedyncze, wszechstronne imadło lub prosta płyta mocująca. Eliminuje to "przedprodukcyjny" czas realizacji związany z opracowywaniem osprzętu.

Zwiększona dokładność prowadzi do mniejszej liczby poprawek

Za każdym razem, gdy część jest rozkręcana i przestawiana, zwiększa się możliwość wystąpienia błędu. Nawet najmniejsza niewspółosiowość może prowadzić do przekroczenia tolerancji, co skutkuje kosztowną i czasochłonną przeróbką lub, w najgorszym przypadku, złomowaniem części. Te nieoczekiwane opóźnienia są główną przyczyną niedotrzymywania terminów.

Skumulowany efekt błędów

| Liczba konfiguracji | Potencjalny błąd pozycjonowania | Wpływ na czas realizacji |

|---|---|---|

| 1 (5-osiowy) | Minimalny | Nieistotne |

| 3 (3-osiowy) | Umiarkowany | Możliwość drobnych przeróbek |

| 6+ (3-osiowy) | Wysoki | Wysokie prawdopodobieństwo przeróbek/złomowania |

Wykonując część w jednym ustawieniu, 5-osiowa obróbka CNC utrzymuje jeden punkt odniesienia dla wszystkich cech. Ta nieodłączna dokładność znacznie zmniejsza prawdopodobieństwo wystąpienia błędów, zapewniając prawidłowe wykonanie części za pierwszym razem. Dla kierowników ds. zaopatrzenia, takich jak Matthew, przekłada się to bezpośrednio na większą niezawodność i pewność dotrzymania terminów realizacji projektów. W PTSMAKE w ten sposób pomagamy naszym klientom przejść od prototypu do produkcji z maksymalną prędkością i minimalnym tarciem.

Krótko mówiąc, 5-osiowa obróbka CNC przyspiesza produkcję, umożliwiając wytwarzanie "gotowe w jednym". Takie podejście eliminuje konieczność ręcznej zmiany pozycji, upraszcza potrzeby w zakresie mocowania i poprawia dokładność, minimalizując ilość przeróbek, co skutkuje znacznie krótszym i bardziej niezawodnym czasem realizacji złożonych części.

Zapewnienie stałej jakości i wąskich tolerancji.

Czy kiedykolwiek zdarzyło Ci się, że krytyczny komponent nie przeszedł kontroli z powodu niewielkiego odchylenia tolerancji? To pojedyncze niepowodzenie może opóźnić cały harmonogram produkcji i nadwyrężyć budżet.

5-osiowa obróbka CNC zapewnia stałą jakość poprzez minimalizację ustawień, co drastycznie zmniejsza możliwość wystąpienia błędów kumulacyjnych. Jego zdolność do stosowania krótszych, sztywniejszych narzędzi i zbliżania się do obrabianego przedmiotu pod optymalnymi kątami zapewnia doskonałą dokładność, powtarzalność i wykończenie powierzchni wymagających części.

Filary precyzji: Dokładność i powtarzalność

Głównym powodem, dla którego 5-osiowa obróbka CNC zapewnia tak wysoką jakość, jest jej zdolność do obróbki złożonych kształtów w jednym ustawieniu. W tradycyjnej obróbce 3-osiowej, część z elementami na wielu powierzchniach wymaga od operatora zatrzymania maszyny, odblokowania części, obrócenia jej, a następnie skrupulatnego ponownego ustawienia do następnej operacji. Każdy z tych kroków wprowadza niewielkie, ale znaczące ryzyko błędu. W przypadku trzech, czterech, a nawet pięciu ustawień, te drobne błędy kumulują się, potencjalnie wypychając część poza określoną tolerancję.

W PTSMAKE wykorzystujemy podejście "one-and-done" w obróbce 5-osiowej, aby wyeliminować ten skumulowany błąd. Utrzymując jeden punkt odniesienia, zapewniamy, że każdy element jest obrabiany precyzyjnie w stosunku do pozostałych. Ma to fundamentalne znaczenie dla osiągnięcia wąskich tolerancji wymaganych w branżach takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne. Ta zasada pojedynczej konfiguracji jest również kluczem do niezachwianej powtarzalności w całym cyklu produkcyjnym. Ponieważ proces ten jest zautomatyzowany i eliminuje konieczność ręcznego przezbrajania, pierwsza część jest praktycznie identyczna z setną. Kalibracja maszyny, a nie interwencja operatora, staje się dominującym czynnikiem spójności. Nasza inwestycja w maszyny z zaawansowanymi Kompensacja objętościowa3 pozwala nam utrzymać ten wysoki poziom precyzji w czasie.

| Cecha | Obróbka 3-osiowa | 5-osiowa obróbka CNC |

|---|---|---|

| Konfiguracje dla złożonych części | Wiele (3-5+) | Pojedynczy (lub dwa) |

| Główne źródło błędu | Łączny błąd wynikający z ponownego teksturowania | Zminimalizowane; głównie kalibracja maszyny |

| Spójność między częściami | Niższy; zależny od operatora | Wyższe; sterowane maszynowo |

| Idealny do... | Prostsze geometrie | Złożone części o wysokiej tolerancji |

Ta tabela wyraźnie pokazuje, dlaczego w przypadku krytycznych komponentów technologia 5-osiowa nie jest tylko opcją, ale koniecznością dla zagwarantowania jakości.

Osiąganie nieskazitelnych powierzchni i złożonych geometrii

Poza dokładnością, wykończenie powierzchni części jest często krytycznym wymogiem inżynieryjnym, a nie tylko estetycznym. Gładka, nieskazitelna powierzchnia może być niezbędna do uszczelnienia, zmniejszenia tarcia lub poprawy trwałości zmęczeniowej. Jest to kolejny obszar, w którym 5-osiowa obróbka CNC wyróżnia się na tle innych.

Zalety optymalnego zaangażowania narzędzi

Maszyna 5-osiowa może przechylać narzędzie lub obracać obrabiany przedmiot, aby utrzymać idealny kąt między frezem a powierzchnią części. Pozwala to na wykorzystanie boku narzędzia do frezowania, a nie tylko jego końcówki. Technika ta, czasami nazywana frezowaniem bocznym, skutkuje znacznie lepszym wykończeniem powierzchni, ponieważ eliminuje ślady wgłębień często pozostawiane przez frezy kuliste w operacjach 3-osiowych. Z naszego doświadczenia w PTSMAKE wynika, że ta możliwość może zmniejszyć lub nawet wyeliminować potrzebę wykonywania dodatkowych operacji wykończeniowych, takich jak polerowanie, oszczędzając zarówno czas, jak i koszty.

Krótsze narzędzia oznaczają większą sztywność

Aby dotrzeć do głębokich kieszeni lub kątowych elementów na maszynie 3-osiowej, często trzeba użyć bardzo długich, smukłych narzędzi. Narzędzia te są podatne na wibracje i ugięcia, co negatywnie wpływa zarówno na dokładność, jak i wykończenie powierzchni. Dzięki ruchowi w 5 osiach możemy przechylać głowicę lub samą część, co pozwala nam używać znacznie krótszych, sztywniejszych narzędzi, aby dotrzeć do tych samych obszarów. Krótsze narzędzie jest z natury bardziej stabilne. Ta stabilność przekłada się bezpośrednio na czystsze cięcia, ostrzejsze narożniki i zdolność do utrzymywania ściślejszych tolerancji na złożonych elementach części, co jest niezbywalne dla wielu naszych klientów.

5-osiowa obróbka CNC zapewnia najwyższą jakość poprzez redukcję ustawień, co zwiększa dokładność i powtarzalność. Umożliwiając optymalne kąty narzędzia i stosowanie krótszych, bardziej sztywnych narzędzi, osiąga również dokładniejsze wykończenie powierzchni, konsekwentnie spełniając wąskie tolerancje wymagane w krytycznych branżach produkcyjnych.

Efektywność kosztowa: Zmniejszenie całkowitych kosztów produkcji.

Czy kiedykolwiek analizowałeś końcowy rachunek i byłeś zaskoczony wysokimi kosztami robocizny i narzędzi, nawet w przypadku czegoś, co wydawało się prostym komponentem?

Podstawową korzyścią finansową 5-osiowej obróbki CNC jest jej zdolność do obniżenia całkowitych kosztów produkcji. Osiąga się to poprzez drastyczne zmniejszenie liczby ustawień, uproszczenie potrzeb w zakresie mocowania i optymalizację usuwania materiału, zapewniając znaczne oszczędności zarówno w zakresie kosztów pracy, jak i narzędzi, co zapewnia wyraźny zwrot z inwestycji.

Najbardziej bezpośrednie oszczędności w przypadku obróbki 5-osiowej wynikają z konsolidacji operacji. Tradycyjna produkcja, często oparta na maszynach 3-osiowych, wymaga wielu ustawień, aby uzyskać dostęp do różnych powierzchni złożonej części. Za każdym razem, gdy część jest przestawiana, koszty kumulują się. Płacisz za czas operatora, aby zatrzymać maszynę, odczepić część, ustawić nowe mocowanie i ponownie skalibrować punkt zerowy maszyny. Proces ten jest nie tylko czasochłonny, ale także wprowadza większe ryzyko błędu przy każdej nowej konfiguracji.

Dzięki 5-osiowej obróbce CNC możemy często obrabiać pięć z sześciu boków części w jednym mocowaniu. To podejście typu "gotowe w jednym" zmienia zasady gry, jeśli chodzi o efektywność kosztową.

Mniej konfiguracji, niższe koszty pracy

Pomyśl o tym w ten sposób: złożona część, która może wymagać czterech oddzielnych ustawień na maszynie 3-osiowej, może zostać ukończona w zaledwie jednym na maszynie 5-osiowej. Zdolność maszyny do pochylania przedmiotu obrabianego lub narzędzia tnącego eliminuje potrzebę ręcznej zmiany orientacji części. Przekłada się to bezpośrednio na mniejszą liczbę roboczogodzin rozliczanych w ramach projektu. Co więcej, mniejsza liczba ustawień poprawia ogólny dokładność objętościowa4 końcowego komponentu, ponieważ część pozostaje w jednej, stabilnej pozycji przez większość procesu obróbki.

Uproszczone mocowanie

Mniejsza liczba konfiguracji oznacza również mniejsze inwestycje w złożone, niestandardowe oprzyrządowanie. W przypadku procesu 3-osiowego obejmującego wiele operacji może być potrzebnych kilka różnych przyrządów i uchwytów, z których każdy jest zaprojektowany do utrzymywania części w określonej orientacji. Te niestandardowe uchwyty zwiększają początkowe koszty oprzyrządowania. W przeciwieństwie do tego, konfiguracja 5-osiowa często wymaga tylko jednego, często prostszego oprzyrządowania, co zmniejsza zarówno koszty, jak i czas realizacji związany z produkcją oprzyrządowania.

| Aspekt | Obróbka 3-osiowa | Obróbka 5-osiowa | Wpływ na całkowity koszt |

|---|---|---|---|

| Konfiguracje dla złożonych części | 3-5 ustawień | 1-2 konfiguracje | Znaczne zmniejszenie nakładu pracy |

| Wymagane mocowanie | Wiele niestandardowych przyrządów | Jedno proste urządzenie | Niższe wydatki na oprzyrządowanie |

| Interwencja operatora | Wysoki (dla każdej konfiguracji) | Niski (głównie monitorowanie) | Niższe ryzyko i koszty pracy |

| Czas realizacji | Dłuższy | Krótszy | Szybsze wprowadzanie produktów na rynek |

Poza konfiguracjami, technologia 5-osiowa zasadniczo zmienia sposób usuwania materiału, prowadząc do dalszych oszczędności narzędzi i czasu. Możliwość kontrolowania kąta narzędzia względem powierzchni części oferuje znaczące korzyści, które nie są możliwe w przypadku stałego, 3-osiowego podejścia. Ta optymalizacja ma bezpośredni wpływ na czas cyklu i trwałość narzędzi skrawających, które są krytycznymi składnikami całkowitego kosztu produkcji.

Zoptymalizowane ścieżki narzędzia i żywotność narzędzia

W obróbce 5-osiowej możemy w sposób ciągły regulować kąt narzędzia, aby utrzymać optymalną pozycję skrawania. Pozwala nam to na stosowanie krótszych, sztywniejszych narzędzi skrawających. Krótsze narzędzie jest mniej podatne na wibracje i ugięcia, które są częstym problemem podczas frezowania głębokich otworów na maszynach 3-osiowych, gdzie konieczne są długie, delikatne narzędzia. Mniejsze wibracje oznaczają, że możemy zwiększyć prędkości skrawania i posuwy, drastycznie skracając czas obróbki elementu. Z naszego doświadczenia PTSMAKE wynika, że może to skrócić czas cyklu o 20-30% w przypadku odpowiednich komponentów.

Ta zwiększona stabilność wydłuża również żywotność narzędzi tnących. Utrzymując stałe, optymalne połączenie z materiałem, zapobiegamy nadmiernemu zużyciu. Oznacza to, że narzędzia działają dłużej i wymagają mniejszej liczby wymian w trakcie cyklu produkcyjnego, co obniża całkowity koszt narzędzi.

Doskonałe wykończenie powierzchni

Zoptymalizowany kąt narzędzia skutkuje również lepszym wykończeniem powierzchni. Używając boku narzędzia tnącego zamiast samej końcówki (technika znana jako frezowanie wiórów), możemy tworzyć gładkie, wykończone powierzchnie w jednym przejściu. Może to często wyeliminować potrzebę wtórnych operacji wykończeniowych, takich jak szlifowanie lub polerowanie ręczne, które są pracochłonne i generują znaczne koszty. Ta możliwość jest szczególnie cenna w przypadku części o złożonych zakrzywionych powierzchniach, takich jak łopatki turbin lub implanty medyczne, gdzie uzyskanie wysokiej jakości wykończenia jest najważniejsze.

Zasadniczo, 5-osiowa obróbka CNC zwiększa efektywność kosztową poprzez minimalizację konfiguracji, co bezpośrednio obniża koszty robocizny i mocowania. Dodatkowo obniża koszty, umożliwiając optymalizację ścieżek narzędzia w celu szybszego usuwania materiału, dłuższej żywotności narzędzia i doskonałego wykończenia powierzchni, co zmniejsza liczbę operacji wtórnych.

Złożone geometrie części: Unlocking Design Freedom.

Czy Twoje najbardziej innowacyjne projekty zostały kiedykolwiek odłożone na półkę, ponieważ uznano je za "niemożliwe do wyprodukowania"? Czy jesteś zmęczony kompromisem swojej wizji, aby zmieścić się w ograniczeniach tradycyjnych metod obróbki?

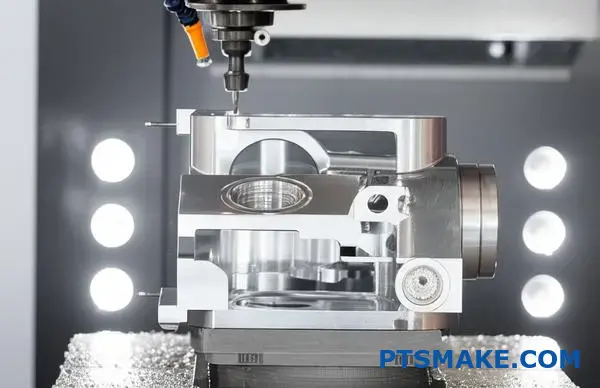

Pięcioosiowa obróbka CNC przełamuje te ograniczenia. Umożliwiając narzędziu tnącemu zbliżenie się do przedmiotu obrabianego pod wieloma kątami w jednym ustawieniu, sprawia, że złożone elementy, takie jak podcięcia, otwory pod kątem i skomplikowane zakrzywione powierzchnie, są nie tylko możliwe, ale także praktyczne w produkcji z wyjątkową precyzją.

Tradycyjna obróbka 3-osiowa działa na prostej płaszczyźnie XYZ, która jest skuteczna w przypadku podstawowych części, ale zawodzi w obliczu prawdziwej złożoności. To właśnie tutaj zaawansowane możliwości 5-osiowej obróbki CNC naprawdę błyszczą, zamieniając wyzwania projektowe w triumfy produkcyjne. W poprzednich projektach w PTSMAKE przeprowadziliśmy wielu klientów przez to przejście, umożliwiając im realizację projektów, które kiedyś uważali za niemożliwe.

Opanowanie podcięć i głębokich wgłębień

Podcięcia to elementy, które nie mogą być obrabiane w jednym podejściu z góry na dół. W przypadku maszyny 3-osiowej ich tworzenie często wymaga odwrócenia części i wykonania wielu operacji, co wiąże się z ryzykiem niewspółosiowości i wydłuża czas produkcji. Maszyna 5-osiowa rozwiązuje ten problem w elegancki sposób, przechylając obrabiany przedmiot lub głowicę narzędziową, umożliwiając frezowi dotarcie pod półki i do głębokich, ukośnych wgłębień bez nowej konfiguracji. To podejście oparte na pojedynczej konfiguracji, będące podstawową zaletą 5-osiowej obróbki CNC, ma kluczowe znaczenie dla utrzymania wąskich tolerancji na elementach, które są względem siebie.

Precyzja w otworach i przejściach pod kątem

Kolejną częstą przeszkodą jest wiercenie otworów, które nie są prostopadłe do głównych powierzchni części. Tradycyjne metody mogą wymagać tworzenia niestandardowych mocowań, aby utrzymać część pod odpowiednim kątem - jest to kosztowny i czasochłonny proces.

Oto porównanie oparte na naszym doświadczeniu projektowym:

| Cecha | Obróbka 3-osiowa | 5-osiowa obróbka CNC |

|---|---|---|

| Konfiguracja | Wymaga niestandardowych urządzeń lub wielu konfiguracji | Pojedyncza konfiguracja |

| Dokładność | Skłonność do błędów łącznych | Wysoka precyzja i powtarzalność |

| Czas cyklu | Dłuższy ze względu na ręczną interwencję | Znacznie szybciej |

| Koszt | Wyższe koszty narzędzi i robocizny | Niższy całkowity koszt w przypadku złożonych części |

Dzięki technologii 5-osiowej maszyna po prostu ustawia część lub narzędzie pod wymaganym kątem i wierci otwór. Nie chodzi tu tylko o wydajność; chodzi o osiągnięcie poziomu dokładności, który jest trudny do powtórzenia przy ciągłym ponownym ostrzeniu. Proces ten, znany jako Jednoczesna obróbka 5-osiowa5Ma to fundamentalne znaczenie w przypadku komponentów ze złożonymi wewnętrznymi kanałami płynów lub gazów, takich jak te stosowane w przemyśle lotniczym i urządzeniach medycznych.

Swoboda zapewniana przez technologię 5-osiową wykracza poza samo docieranie do trudnych miejsc; zasadniczo zmienia ona sposób, w jaki projektanci mogą myśleć o formie i funkcji. Zachęca do przejścia od projektowania z myślą o możliwości produkcji do produkcji z myślą o optymalnej wydajności projektu. Ta możliwość była przełomem dla klientów, z którymi współpracujemy w PTSMAKE, szczególnie w sektorach robotyki i motoryzacji, gdzie wydajność i waga mają kluczowe znaczenie.

Osiąganie organicznych krzywizn i nieskazitelnych powierzchni

Tworzenie gładkich, stale zakrzywionych powierzchni - często nazywanych kształtami organicznymi lub biomimetycznymi - stanowi poważne wyzwanie dla maszyn 3-osiowych. Przybliżają one krzywe, wykonując serię drobnych, prostych cięć, które mogą pozostawić schodkowe lub "zapieczone" wykończenie, które wymaga intensywnego ręcznego polerowania. W przeciwieństwie do tego, obróbka 5-osiowa pozwala narzędziu na utrzymanie stałego, stycznego punktu styku z powierzchnią.

Styczna przewaga

To ciągłe zaangażowanie narzędzia skutkuje doskonałym wykończeniem powierzchni bezpośrednio po wyjściu z maszyny. Pozwala to na tworzenie komponentów, które są nie tylko estetyczne, ale także funkcjonalne, takie jak:

- Powierzchnie aerodynamiczne: Łopatki turbin, wirniki i panele karoserii samochodowych.

- Ergonomiczne kształty: Implanty medyczne, niestandardowe protezy i wysokowydajne produkty konsumenckie.

Moc konsolidacji części

Być może jedną z najbardziej przełomowych korzyści jest możliwość konsolidacji wielu prostszych komponentów w jedną złożoną część. Zamiast projektować, produkować i montować kilka pojedynczych elementów, inżynier może zaprojektować jeden zintegrowany komponent.

| Aspekt | Montaż wieloczęściowy | Skonsolidowana część 5-osiowa |

|---|---|---|

| Liczba części | Wysoki | Pojedyncza część |

| Montaż | Wymagane, dodając czas i pracę | Brak |

| Siła | Słabsze ze względu na połączenia i elementy złączne | Mocniejsza, monolityczna struktura |

| Waga | Cięższy | Zapalniczka |

| Punkty awarii | Wielokrotne (spawy, śruby, szwy) | Minimalny |

Strategia ta skraca czas montażu, eliminuje potencjalne punkty awarii na połączeniach lub spawach i często skutkuje lżejszym, mocniejszym i bardziej niezawodnym produktem końcowym. Jest to potężne podejście, które wykorzystaliśmy, aby pomóc klientom usprawnić ich łańcuchy dostaw i poprawić integralność produktu.

Zasadniczo, 5-osiowa obróbka CNC uwalnia projektantów od ograniczeń kątów prostych i prostych płaszczyzn. Umożliwia tworzenie skomplikowanych części z podcięciami, cechami kątowymi i płynnymi powierzchniami organicznymi, umożliwiając prawdziwą innowację poprzez wytwarzanie złożonych geometrii bezpośrednio z pliku projektu.

Wybór dostawcy: Czego szukać u 5-osiowego partnera CNC?

Czy zdarzyło Ci się kiedyś sparzyć na dostawcy, który obiecał wszystko, ale dostarczył tylko ból głowy? Wybór partnera wyłącznie na podstawie niskiej ceny może szybko doprowadzić do opóźnień projektu, koszmarów komunikacyjnych i części, które nie spełniają specyfikacji.

Wybierając 5-osiowego partnera CNC, należy ocenić cztery kluczowe obszary: możliwości i technologię maszyn, systemy zarządzania jakością, wydajność komunikacji i doświadczenie w zakresie międzynarodowych standardów. Silny partner wyróżnia się we wszystkich czterech obszarach, zapewniając niezawodność od prototypu do produkcji.

Wybór partnera w zakresie 5-osiowej obróbki CNC wykracza daleko poza zwykłe potwierdzenie, że posiada on 5-osiową maszynę. Prawdziwa wartość leży w ich wiedzy technicznej, stanie sprzętu i umiejętnościach ludzi, którzy go obsługują. Tania maszyna w niewłaściwych rękach produkuje kosztowny złom.

Ocena podstawowych możliwości technicznych

Pierwszym krokiem jest przyjrzenie się samemu sprzętowi. Czy ich maszyny pochodzą od renomowanych marek, takich jak DMG Mori, Haas lub Mazak? Z naszego doświadczenia w PTSMAKE wynika, że wysokiej jakości maszyny zapewniają lepszą dokładność i niezawodność. Zapytaj o harmonogram konserwacji; dobrze utrzymana maszyna jest mniej narażona na nieoczekiwane przestoje, które mogą opóźnić projekt. Dostawca, który może z dumą pokazać swoje dzienniki konserwacji, to taki, który poważnie traktuje precyzję.

Ocena wiedzy specjalistycznej w zakresie programowania i personelu

Potężna maszyna jest bezużyteczna bez wykwalifikowanego programisty. Złożoność obróbki 5-osiowej wymaga zaawansowanego oprogramowania CAM i operatorów, którzy potrafią zoptymalizować ścieżki narzędzia w celu skrócenia czasu cyklu i poprawy wykończenia powierzchni. Powinieneś zapytać o doświadczenie zespołu z częściami podobnymi do Twoich pod względem złożoności i materiału. Często okazuje się, że weryfikacja złożonych geometrii wymaga zaawansowanych umiejętności kontrolnych, w tym Programowanie współrzędnościowych maszyn pomiarowych6, aby zapewnić idealne dopasowanie każdej funkcji do modelu CAD.

Wiedza na temat materiałów i narzędzi

Doświadczenie dostawcy w zakresie różnych materiałów ma kluczowe znaczenie. Każdy metal lub tworzywo sztuczne zachowuje się inaczej podczas obróbki, a odpowiednie narzędzia i strategia cięcia mogą mieć ogromne znaczenie.

| Materiał | Kluczowe wyzwanie związane z obróbką | Zalecane podejście |

|---|---|---|

| Aluminium 6061 | Gumowata tekstura może prowadzić do gromadzenia się narzędzi. | Stosować obróbkę szybkościową (HSM) z użyciem ostrych, powlekanych narzędzi z węglików spiekanych. |

| Stal nierdzewna 316 | Twardnieje szybko, powodując zużycie narzędzia. | Niższe prędkości skrawania, wysokie prędkości posuwu i stały przepływ chłodziwa. |

| Tytan (Ti-6Al-4V) | Słaba przewodność cieplna prowadzi do wysokiej temperatury na końcówce narzędzia. | Używaj chłodziwa pod wysokim ciśnieniem i specjalnych geometrii narzędzi do zarządzania ciepłem. |

Poza maszynami i programistami, procesy operacyjne dostawcy są tym, co odróżnia świetnych partnerów od tych zaledwie adekwatnych. Solidne systemy jakości i jasna, wydajna komunikacja są podstawą udanej współpracy produkcyjnej, zwłaszcza w przypadku złożonych projektów 5-osiowej obróbki CNC. Jeśli dostawca nie jest w stanie tego zapewnić, nawet najlepsza technologia nie zapobiegnie problemom.

Dekonstrukcja systemu zarządzania jakością

Nie pytaj tylko o to, czy firma posiada certyfikat ISO 9001; zapytaj, w jaki sposób wdraża go na hali produkcyjnej. Jak wygląda ich proces kontroli? Wiarygodny partner powinien posiadać wieloetapowy protokół kontroli, w tym kontrolę pierwszego artykułu (FAI) dla nowych części, kontrole w trakcie procesu w celu wczesnego wychwycenia odchyleń oraz raport z kontroli końcowej, który jest dostarczany wraz z częściami. W PTSMAKE dostarczamy szczegółowe raporty z kluczowymi danymi wymiarowymi, dając naszym klientom pełną pewność, że ich specyfikacje zostały spełnione.

Komunikacja i zarządzanie projektami

Skuteczna komunikacja może przyczynić się do sukcesu lub porażki projektu. Czy istnieje dedykowany kierownik projektu lub pojedynczy punkt kontaktowy dla Twojego konta? Jak szybko odpowiadają na pytania techniczne lub prośby o aktualizacje? Jasna, proaktywna komunikacja zapobiega nieporozumieniom i utrzymuje projekt na właściwym torze. Niejasne odpowiedzi lub powolne reakcje są często wczesnymi sygnałami ostrzegawczymi wewnętrznej dezorganizacji. Dobry partner powinien również przekazywać informacje zwrotne dotyczące projektowania pod kątem możliwości produkcyjnych (DFM), oferując sugestie dotyczące ulepszenia projektu części w celu uzyskania lepszej wydajności i niższych kosztów.

Czerwone flagi w komunikacji z dostawcami

| Czerwona flaga komunikacji | Potencjalny wpływ na projekt |

|---|---|

| Niejasne lub niespójne odpowiedzi | Dostawca może nie w pełni rozumieć wymagania klienta. |

| Wolne czasy reakcji (>24 godz.) | Opóźnienia w podejmowaniu decyzji i rozwiązywaniu problemów. |

| Brak dedykowanego punktu kontaktowego | Zamieszanie, pominięte szczegóły i brak odpowiedzialności. |

| Odporność na informacje zwrotne DFM | Utrata możliwości oszczędności kosztów i poprawy jakości części. |

Wybór odpowiedniego 5-osiowego partnera CNC wymaga spojrzenia poza wycenę. Niezbędna jest dokładna ocena technologii maszyn, systemów jakości, praktyk komunikacyjnych i doświadczenia z globalnymi standardami. Taka staranność gwarantuje znalezienie niezawodnego partnera, który zapewnia precyzję i wartość.

Pokonywanie typowych wyzwań w 5-osiowej obróbce CNC?

Czy kiedykolwiek czułeś, że skomplikowane 5-osiowe ścieżki narzędzia to ciągła walka z błędami? Albo że tylko jeden niewłaściwy ruch dzieli cię od kosztownej kolizji z maszyną lub złomowania części?

Kluczem do pokonania typowych wyzwań związanych z 5-osiową obróbką CNC jest połączona strategia: wykorzystanie zaawansowanego oprogramowania CAM z rygorystyczną symulacją, ustanowienie solidnej kontroli procesu i wzmocnienie pozycji wysoko wykwalifikowanych operatorów, którzy rozumieją zawiłości maszyny.

Opanowanie obróbki 5-osiowej polega w mniejszym stopniu na unikaniu wyzwań, a bardziej na posiadaniu odpowiednich systemów do ich pokonywania. Większa złożoność w porównaniu do pracy w 3 osiach wprowadza więcej zmiennych, ale można nimi skutecznie zarządzać dzięki nowoczesnemu podejściu, które łączy technologię i ludzką wiedzę.

Oswajanie złożoności programowania

Początkową przeszkodą dla wielu jest programowanie. W przeciwieństwie do prostszych konfiguracji, 5-osiowe ścieżki narzędzia obejmują jednoczesne ruchy obrotowe i liniowe, co znacznie zwiększa ryzyko kolizji między narzędziem, uchwytem, obrabianym przedmiotem, osprzętem i elementami maszyny. W tym miejscu niezbędne staje się zaawansowane oprogramowanie CAM (Computer-Aided Manufacturing). Nowoczesne systemy oferują zaawansowane strategie ścieżki narzędzia zaprojektowane specjalnie dla operacji 5-osiowych, takich jak frezowanie wiórów i konturowanie wieloosiowe. Co ważniejsze, zapewniają one zintegrowane środowiska symulacyjne. Zanim jakikolwiek kod dotrze do maszyny, możemy przeprowadzić pełną symulację cyfrową. Nie jest to tylko prosty rysunek liniowy; to wirtualna reprezentacja całego procesu obróbki, sprawdzająca wyżłobienia, kolizje i nieefektywne ruchy. Modeluje unikalne cechy maszyny kinematyka7zapewniając, że symulacja dokładnie odzwierciedla rzeczywistość.

Potęga weryfikacji kodu G

Typowy punkt awarii może wystąpić podczas przetwarzania końcowego, gdzie ścieżka narzędzia CAM jest tłumaczona na specyficzny kod G, który rozumie maszyna. Źle skonfigurowany postprocesor może wprowadzić subtelne błędy, których symulacja CAM może nie wychwycić. Aby to złagodzić, polegamy na ostatnim kroku: weryfikacji kodu G. Proces ten symuluje rzeczywisty kod G, a nie tylko dane CAM, zapewniając ostateczną kontrolę przed startem cyklu.

| Metoda weryfikacji | Główny cel | Kluczowe korzyści |

|---|---|---|

| Symulacja ścieżki narzędzia CAM | Ścieżka cięcia względem modelu części | Wyłapuje oszustwa i podstawowe błędy programistyczne. |

| Symulacja maszyny | Pełny ruch maszyny (narzędzie, uchwyt, osprzęt) | Zapobiega kosztownym kolizjom z komponentami maszyny. |

| Weryfikacja kodu G | Ostateczny kod do odczytu maszynowego | Potwierdza dokładność postprocesora i wyłapuje ukryte błędy. |

Ten wielowarstwowy proces weryfikacji jest kamieniem węgielnym niezawodnej 5-osiowej obróbki CNC, przekształcając potencjalne katastrofy w przewidywalne sukcesy.

Chociaż technologia zapewnia potężną siatkę bezpieczeństwa, nie może zastąpić doświadczenia i intuicji wykwalifikowanego mechanika. Najbardziej zaawansowane oprogramowanie na świecie nie jest w stanie uwzględnić wszystkich zmiennych występujących w świecie rzeczywistym. W PTSMAKE postrzegamy naszych operatorów jako ostatni i najważniejszy element kontroli procesu.

Niezastąpiony czynnik ludzki

Wykwalifikowany operator nie tylko ładuje części i naciska przyciski. Jest on dostrojony do sprzężenia zwrotnego maszyny. Potrafi usłyszeć subtelną zmianę dźwięku, która wskazuje na zużycie narzędzia lub nadmierne drgania. Monitoruje odprowadzanie wiórów, aby zapobiec ponownemu cięciu, które może prowadzić do słabego wykończenia powierzchni lub złamania narzędzia. Mają uprawnienia i wiedzę do dokonywania korekt w czasie rzeczywistym, takich jak stosowanie nadrzędnych wartości posuwu w celu optymalizacji warunków skrawania w locie. To aktywne zaangażowanie ma kluczowe znaczenie, zwłaszcza podczas obróbki egzotycznych materiałów lub złożonych geometrii po raz pierwszy. Z naszego doświadczenia w poprzednich projektach wynika, że inwestowanie w ciągłe szkolenie operatorów przynosi wyższy zwrot w zakresie jakości i wydajności niż jakikolwiek pojedynczy element wyposażenia.

Tworzenie solidnych i powtarzalnych procesów

Osiągnięcie idealnej części raz jest dobre; osiągnięcie jej za każdym razem jest celem. Wymaga to solidnej kontroli procesu, która standaryzuje cały przepływ pracy.

Standardowe konfiguracje

Każde zadanie rozpoczyna się od udokumentowanego arkusza konfiguracji. Określa on dokładną strategię mocowania, dane narzędzia (w tym przesunięcia długości i średnicy) oraz cykle pomiarowe w celu ustalenia precyzyjnych układów współrzędnych roboczych. Minimalizując zmienne między poszczególnymi ustawieniami, zapewniamy, że program działa tak samo za każdym razem.

Weryfikacja w trakcie procesu

W przypadku części o krytycznych tolerancjach często programujemy cykle sondowania w trakcie procesu. Maszyna wstrzymuje cięcie, używa sondy do pomiaru właśnie obrobionego elementu i porównuje ten pomiar z wartością nominalną. Jeśli wykryte zostanie jakiekolwiek odchylenie, system może automatycznie zastosować przesunięcia, aby skorygować je w kolejnych elementach, zapewniając, że końcowa część jest zgodna ze specyfikacją bez konieczności ręcznej interwencji. Takie proaktywne podejście do kontroli jakości jest podstawą udanej 5-osiowej obróbki CNC.

Pomyślne przeprowadzenie obróbki 5-osiowej opiera się na połączeniu zaawansowanego oprogramowania CAM i symulacji z niezastąpioną wiedzą wykwalifikowanych operatorów. Ta synergia, wspierana przez solidną kontrolę procesu w celu zapewnienia spójności, jest podstawą niezawodnej i wydajnej produkcji złożonych części o wysokiej jakości.

Dowiedz się, jak optymalizacja tego kluczowego elementu może znacznie skrócić czas obróbki i poprawić jakość końcowej części. ↩

Poznaj mechanikę ruchu maszyny, aby lepiej zrozumieć, w jaki sposób technologia 5-osiowa zapewnia doskonałą szybkość i precyzję. ↩

Dowiedz się, jak ta zaawansowana kalibracja mapuje i koryguje całą przestrzeń roboczą 3D maszyny CNC, zapewniając najwyższą precyzję. ↩

Dowiedz się, jak ten kluczowy atrybut maszyny gwarantuje precyzję części pod każdym kątem. ↩

Kliknij, aby dowiedzieć się, jak wszystkie pięć osi koordynuje się w celu obróbki złożonych konturów z niezrównaną precyzją i wykończeniem. ↩

Dowiedz się, w jaki sposób zaawansowane programowanie CMM jest wykorzystywane do weryfikacji złożonych geometrii i zapewnienia, że części spełniają rygorystyczne wymagania dotyczące tolerancji. ↩

Kliknij, aby zrozumieć, w jaki sposób model kinematyczny maszyny jest niezbędny do dokładnej symulacji i unikania kolizji w programowaniu 5-osiowym. ↩