Potrzebujesz mocniejszych części, ale masz dość kosztownych procesów montażu i problemów z jakością? Tradycyjna produkcja z jednego materiału często prowadzi do słabych połączeń, skomplikowanych etapów montażu i części, które zawodzą pod wpływem naprężeń.

Formowanie wtryskowe 2K tworzy mocniejsze, zintegrowane części poprzez połączenie dwóch materiałów w jednym cyklu formowania, eliminując koszty montażu przy jednoczesnej poprawie trwałości i wydajności.

Przez lata pracy w PTSMAKE współpracowałem z inżynierami, którzy zmagali się z tymi samymi wyzwaniami, z którymi Ty mierzysz się dzisiaj. Niniejszy przewodnik zawiera wszystkie informacje na temat formowania wtryskowego 2K - od procesu technicznego po rzeczywiste zastosowania, które rozwiązują problemy produkcyjne i zwiększają wydajność produktu.

Odblokuj zaawansowane projektowanie produktów i wydajność dzięki formowaniu 2K!

Czy jesteś zmęczony złożonymi, wieloczęściowymi zespołami? Wysokie koszty pracy, możliwość uszkodzenia każdego złącza i problemy z uszczelnieniem mogą być ciągłym bólem głowy. Wielu projektantów produktów codziennie mierzy się z tymi wyzwaniami, szukając bardziej usprawnionych i niezawodnych rozwiązań. A gdyby tak połączyć wiele komponentów w jedną, solidną część?

W tym miejscu formowanie wtryskowe 2K zmienia zasady gry. To nie tylko kolejny proces produkcyjny; to strategiczna przewaga. Pozwala stworzyć pojedynczy, zintegrowany komponent o doskonałej wydajności i estetyce. Wyobraź sobie całkowite wyeliminowanie klejów, śrub i uszczelek.

W PTSMAKE pomogliśmy klientom wyjść poza tradycyjne wyzwania związane z montażem. Integrując różne materiały w jednym cyklu formowania, zwiększamy funkcjonalność produktu, poprawiamy wrażenia dotykowe i upraszczamy łańcuch dostaw. Proces ten jest kluczem do tworzenia innowacyjnych i trwałych produktów.

Problem z montażem wieloczęściowym

Tradycyjne metody często obejmują montaż wielu oddzielnie formowanych części. Takie podejście wprowadza kilka punktów potencjalnej awarii i nieefektywności.

| Wyzwanie | Tradycyjny montaż | Rozwiązanie do formowania wtryskowego 2K |

|---|---|---|

| Uszczelnienie | Wymaga uszczelek lub uszczelniaczy | Tworzy doskonałe, połączone uszczelnienie |

| Koszty pracy | Wysoka ze względu na ręczny montaż | Drastycznie zmniejszone lub wyeliminowane |

| Trwałość | Wiele punktów awarii | Pojedynczy, solidny komponent |

| Złożoność | Więcej części do pozyskania i magazynowania | Uproszczony wykaz materiałów |

Ta zmiana w sposobie myślenia o produkcji otwiera nowe możliwości. Pozwala na bardziej złożone geometrie i zintegrowane funkcje, które kiedyś były uważane za zbyt drogie lub zawodne w produkcji.

Magia formowania wtryskowego 2K polega na jego zdolności do tworzenia silnego, trwałego połączenia między dwoma różnymi materiałami. Nie chodzi tylko o umieszczenie jednego materiału obok drugiego; chodzi o połączenie ich na poziomie molekularnym podczas samego procesu formowania. Tworzy to część, która jest zasadniczo mocniejsza i bardziej niezawodna.

Osiągnięcie idealnego połączenia

Sukces części 2K zależy w dużej mierze od kompatybilności materiałowej. Pierwszy strzał lub podłoże1musi być zaprojektowany tak, aby idealnie łączył się z drugim materiałem, czyli obtryskiem.

Istnieją dwa podstawowe rodzaje obligacji:

- Wiązania chemiczne: Oba materiały tworzą połączenie chemiczne, zasadniczo stapiając się ze sobą. Tworzy to najsilniejsze możliwe połączenie i jest idealne dla części wymagających doskonałego uszczelnienia.

- Łączenie mechaniczne: Projekt obejmuje podcięcia lub otwory w pierwszym strzale. Drugi materiał wpływa do tych elementów, tworząc fizyczną blokadę.

Rozważania projektowe dla osiągnięcia sukcesu

Osiągnięcie udanego połączenia wymaga starannego planowania. Nasi inżynierowie z PTSMAKE ściśle współpracują z klientami nad tymi szczegółami.

Kluczowe czynniki wyboru materiału:

- Przyczepność: Czy materiały mają naturalną kompatybilność chemiczną?

- Temperatura topnienia: Temperatura topnienia drugiego materiału nie powinna deformować pierwszego.

- Wskaźniki skurczu: Różne prędkości mogą powodować wypaczenia lub naprężenia w części.

W oparciu o nasze testy, wybór polimerów z tej samej rodziny często daje najlepsze wyniki. Na przykład, obtrysk TPE na podłożu PP zazwyczaj tworzy doskonałe wiązanie chemiczne.

Poza korzyściami technicznymi, formowanie wtryskowe 2K oferuje znaczące korzyści dla użytkownika i marki. Tworzenie produktów z miękkimi w dotyku uchwytami, zintegrowanymi uszczelkami lub funkcjami oznaczonymi kolorami zwiększa ich postrzeganą wartość i funkcjonalność. Ma to bezpośredni wpływ na to, w jaki sposób klient wchodzi w interakcję z produktem i co o nim sądzi.

Poprawa ergonomii i estetyki

Pomyśl o wysokiej jakości elektronarzędziu. Twarda, wytrzymała obudowa z tworzywa sztucznego w połączeniu z miękkim, antypoślizgowym gumowym uchwytem to doskonały przykład. To nie tylko wygoda, ale także poprawa bezpieczeństwa i kontroli. Formowanie 2K umożliwia tę płynną integrację w jednym kroku.

Proces ten pozwala na swobodę projektowania, która jest trudna do osiągnięcia w inny sposób. Możesz tworzyć uderzające kontrasty wizualne i tekstury bez farby lub innych operacji wtórnych, które mogą odpryskiwać lub ścierać się z czasem.

Usprawnienie łańcucha dostaw

Konsolidacja wielu części w jeden komponent upraszcza nie tylko montaż. Cały łańcuch dostaw staje się bardziej wydajny.

| Obszar oddziaływania | Przed formowaniem 2K | Po formowaniu 2K |

|---|---|---|

| Zarządzanie sprzedawcami | Wielu dostawców dla każdej części | Mniej dostawców do zarządzania |

| Inwentaryzacja | Magazynowanie wielu komponentów | Jedna jednostka SKU do śledzenia i przechowywania |

| Kontrola jakości | Kontrola poszczególnych części | Kontrola jednej zintegrowanej części |

Uproszczenie to zmniejsza koszty ogólne, minimalizuje ryzyko opóźnienia produkcji przez braki magazynowe jednego małego komponentu i ostatecznie prowadzi do bardziej solidnej i opłacalnej operacji produkcyjnej. W poprzednich projektach klienci zauważyli znaczną redukcję ogólnych kosztów zarządzania zapasami.

Zasadniczo formowanie wtryskowe 2K jest potężną strategią pokonywania typowych przeszkód produkcyjnych. Wykracza poza tradycyjny montaż wieloczęściowy, tworząc pojedynczy, zintegrowany komponent. Zwiększa to trwałość produktu dzięki doskonałemu łączeniu materiałów, poprawia wrażenia użytkownika dzięki lepszej ergonomii i estetyce oraz usprawnia cały łańcuch dostaw. Jest to bezpośrednia droga do tworzenia bardziej zaawansowanych, niezawodnych i wydajnych produktów.

Proces formowania dwustrzałowego: Wizualny krok po kroku.

Czy kiedykolwiek trzymałeś produkt z miękkim uchwytem przymocowanym do twardego plastikowego korpusu i zastanawiałeś się, jak został wykonany? To płynne połączenie dwóch różnych materiałów jest często wynikiem formowania wtryskowego 2k. Jest to wyrafinowany proces, ale jego istota jest zaskakująco prosta. To jak starannie przygotowany taniec wewnątrz stalowej formy.

Zamiast próbować sklejać lub montować dwie oddzielne części, tworzymy jeden zintegrowany komponent w jednym cyklu maszynowym. To nie tylko tworzy silniejsze połączenie, ale także usprawnia produkcję, oszczędzając czas i koszty. Magia dzieje się w kilku precyzyjnych, zautomatyzowanych krokach. Przyjrzyjmy się temu fascynującemu procesowi.

Cztery podstawowe etapy

Cały cykl jest szybką sekwencją. Od stopionego plastiku do gotowej, dwumateriałowej części, proces jest zakończony w ciągu kilku sekund. Każdy etap ma krytyczne znaczenie dla końcowej jakości.

Oto prosty przegląd tego, co dzieje się wewnątrz urządzenia:

| Numer etapu | Działanie | Wynik |

|---|---|---|

| 1 | Pierwszy zastrzyk | Tworzona jest część podstawowa (podłoże). |

| 2 | Zmiana położenia formy | Forma przesuwa się, aby przygotować się na drugi materiał. |

| 3 | Drugi zastrzyk | Drugi materiał (overmold) jest wtryskiwany. |

| 4 | Wyrzut | Gotowa, dwumateriałowa część jest usuwana. |

Ta integracja tworzy części, które są nie tylko estetyczne, ale także funkcjonalne. Pomyśl o szczoteczce do zębów z gumowanym uchwytem lub wodoodpornej obudowie elektronicznej. Są to klasyczne przykłady zastosowania formowania wtryskowego 2k.

Przyjrzyjmy się teraz nieco bliżej mechanice. Kluczowy jest sposób, w jaki forma zmienia położenie między strzałami. Ta pojedyncza czynność definiuje dwie podstawowe metody stosowane w formowaniu wtryskowym 2k. Zrozumienie ich pomaga zrozumieć, dlaczego jedno podejście może być lepsze od drugiego dla konkretnego projektu.

Metoda 1: Formowanie rotacyjne

W tej powszechnej technice forma ma dwie odrębne połówki wnęki. Po tym, jak pierwszy strzał utworzy podłoże, strona formy trzymająca nową część obraca się o 180 stopni. Ten obrót wyrównuje podłoże z drugą wnęką. Drugi materiał jest następnie wtryskiwany do pozostałej przestrzeni, tworząc ostateczną część. Jest to bardzo wydajne rozwiązanie dla produkcji wielkoseryjnej. Badanie przepływu materiału lub reologia2Ma to kluczowe znaczenie dla zapewnienia prawidłowego połączenia obu materiałów bez wad.

Metoda 2: Formowanie rdzenia

Formowanie z rdzeniem tylnym wykorzystuje prostsze podejście. Forma nie obraca się. Zamiast tego część rdzenia formy, zwana suwakiem lub wkładką, cofa się po pierwszym strzale. Ten ruch tworzy nową pustą przestrzeń. Drugi materiał jest następnie wtryskiwany do tej nowo utworzonej przestrzeni. Metoda ta jest często stosowana w przypadku prostszych geometrii lub podczas tworzenia uszczelek.

Oto szybkie porównanie:

| Cecha | Formowanie rotacyjne | Core-Back Molding |

|---|---|---|

| Mechanizm | Forma obraca się o 180 | Rdzeń formy cofa się (działanie ślizgowe) |

| Złożoność | Bardziej złożona konstrukcja narzędzia | Prostsza konstrukcja narzędzia |

| Czas cyklu | Ogólnie szybciej | Może być nieco wolniejszy |

| Najlepsze dla | Złożone części o dużej objętości | Prostsze geometrie, uszczelnienia |

W PTSMAKE pomagamy klientom wybrać odpowiednią metodę w oparciu o projekt części, wybór materiału i wielkość produkcji.

Wybór pomiędzy tymi metodami to nie tylko decyzja techniczna; ma ona bezpośredni wpływ na wynik projektu. Wybór wpływa na koszty oprzyrządowania, czas cyklu i integralność części końcowej. Jest to równowaga między intencją projektową a praktycznością produkcji.

Praktyczne zastosowanie i podejmowanie decyzji

Na przykład produkt konsumencki o dużej objętości, taki jak uchwyt elektronarzędzia, korzysta z szybkości formowania rotacyjnego. Złożone narzędzie jest opłacalną inwestycją, gdy jest rozłożone na miliony jednostek. Stały czas cyklu zapewnia przewidywalny harmonogram produkcji.

Z drugiej strony, urządzenie medyczne z prostą uszczelką silikonową może lepiej nadawać się do formowania rdzeniowego. Oprzyrządowanie jest mniej złożone, a zatem tańsze w budowie. Sprawia to, że jest to bardziej opłacalny wybór dla niższych wolumenów produkcji, gdzie początkowa inwestycja jest kluczowa.

Krytyczne wiązanie materiałowe

Niezależnie od metody, najważniejszym czynnikiem jest wiązanie chemiczne między dwoma materiałami. Nie wszystkie tworzywa sztuczne są kompatybilne. Musimy wybrać podłoże i materiał overmold, które utworzą silne, trwałe wiązanie. Często wiąże się to z wyborem materiałów z tej samej rodziny lub użyciem podłoża, które jest chemicznie zaprojektowane tak, aby przylegało do formy. W naszych projektach kompatybilność materiałowa jest pierwszą rzeczą, którą sprawdzamy, aby upewnić się, że część nie zawiedzie.

Podsumowując, proces formowania wtryskowego 2k przekształca surowe granulki w stopioną, dwumateriałową część poprzez cztery kluczowe etapy: pierwszy wtrysk, repozycjonowanie formy, drugi wtrysk i wyrzut. Wybór między podstawowymi metodami, rotacyjną i rdzeniową, zależy od złożoności części, wielkości produkcji i kosztów. Ostatecznie sukces zależy od właściwego doboru materiału, aby zapewnić trwałe połączenie, w wyniku czego powstaje wysokiej jakości zintegrowany komponent, który spełnia zarówno wymagania funkcjonalne, jak i estetyczne.

Wymierne korzyści: Dlaczego formowanie wtryskowe 2K się opłaca.

Wychodząc poza proces techniczny, skupmy się na tym, co najważniejsze: namacalnych rezultatach. Dlaczego warto wybrać formowanie wtryskowe 2K do następnego projektu? Odpowiedź leży w jasnych, wymiernych korzyściach, które mają bezpośredni wpływ na budżet, jakość produktu i harmonogram. Chodzi o dokonanie mądrzejszego wyboru w zakresie produkcji.

Ta technologia to nie tylko połączenie dwóch tworzyw sztucznych. To strategiczna decyzja, która usprawnia cały proces produkcji. Eliminując wtórne etapy montażu, takie jak klejenie, skręcanie lub spawanie ultradźwiękowe, natychmiast obniżasz koszty pracy i potencjalne punkty awarii. To konsolidacja części w najlepszym wydaniu.

Widzieliśmy, jak klienci osiągali znaczne oszczędności. Ale korzyści wykraczają daleko poza początkowy koszt. Doskonałe połączenie między materiałami zwiększa integralność strukturalną części. Oznacza to bardziej trwały i niezawodny produkt dla użytkownika końcowego.

Rozważmy poniższe porównanie. Podkreśla ono podstawowe zalety formowania 2K w porównaniu z tradycyjnymi metodami, które wymagają montażu po formowaniu.

| Cecha | Tradycyjny montaż | Formowanie wtryskowe 2K |

|---|---|---|

| Etapy montażu | Wielokrotne (np. formowanie, klejenie, mocowanie) | Pojedynczy, zintegrowany proces |

| Koszt pracy | Wyższe ze względu na ręczny montaż | Znacznie zmniejszona |

| Część Integralność | Zależy od jakości kleju/zapięcia | Doskonałe wiązanie molekularne |

| Jakość uszczelnienia | Wymagana oddzielna uszczelka | Zintegrowane, niezawodne uszczelnienie |

To zintegrowane podejście zasadniczo zmienia sposób myślenia o projektowaniu i produkcji części, odblokowując wydajność, która wcześniej była poza zasięgiem.

Przyjrzyjmy się bliżej zaletom strukturalnym. Podstawową zaletą formowania wtryskowego 2K jest solidne wiązanie utworzone między dwoma materiałami. W przeciwieństwie do klejów, które mogą z czasem ulec degradacji, lub mechanicznych elementów złącznych, które tworzą punkty naprężeń, formowanie 2K tworzy wiązanie chemiczne lub molekularne. W rezultacie powstaje pojedynczy, spójny element.

Ta zwiększona integralność nie jest tylko teoretyczną korzyścią. W naszych testach części wykonane przy użyciu formowania 2K konsekwentnie przewyższają swoje zmontowane odpowiedniki w testach upadku, analizie drgań i scenariuszach obciążeń cyklicznych. Płynne przejście między sztywnym podłożem a elastyczną nakładką eliminuje typowe punkty awarii.

Trwałość ta ma bezpośredni wpływ na cykl życia produktu i reputację marki. Mniej awarii w terenie oznacza niższe koszty gwarancji i większe zadowolenie klientów. Chodzi o tworzenie trwałych produktów. Ulepszony przyczepność podłoża3 gwarantuje, że elementy takie jak miękkie w dotyku uchwyty lub wodoodporne uszczelki nie odkleją się nawet w trudnych warunkach.

Oto zestawienie tego, jak typ obligacji wpływa na długoterminowe wyniki:

| Metoda łączenia | Siła wiązania | Wytrzymałość pod obciążeniem | Ryzyko awarii |

|---|---|---|---|

| Kleje | Zmienna | Może ulec degradacji wraz z wiekiem/ekspozycją | Średni do wysokiego |

| Elementy złączne | Dobry | Tworzy koncentrację naprężeń | Średni |

| 2K Molding | Doskonały | Spójne i trwałe | Bardzo niski |

Ostatecznie wybór formowania wtryskowego 2K to inwestycja w jakość i niezawodność już od pierwszego strzału. Upraszcza produkcję i tworzy lepszy, mocniejszy produkt.

Poza wytrzymałością strukturalną, formowanie wtryskowe 2K odblokowuje niesamowitą swobodę projektowania. Umożliwia projektantom i inżynierom tworzenie produktów, które są nie tylko funkcjonalne, ale także estetyczne i ergonomiczne. To właśnie tutaj produkt może naprawdę wyróżniać się na zatłoczonym rynku.

Pomyśl o miękkich w dotyku uchwytach elektronarzędzi lub przyborów kuchennych. Poprzez obtryskiwanie termoplastycznego elastomeru (TPE) na sztywnym uchwycie z polipropylenu (PP), tworzysz wygodną, antypoślizgową powierzchnię. Ta dotykowa jakość znacznie poprawia wrażenia użytkownika i postrzeganą wartość produktu. Nie można tego osiągnąć tak skutecznie za pomocą zwykłego wciskanego lub przyklejanego uchwytu.

Innym potężnym zastosowaniem jest tworzenie zintegrowanych uszczelek. W przypadku urządzeń elektronicznych wymagających stopnia ochrony IP w zakresie odporności na wodę i kurz, formowanie 2K zmienia zasady gry. Możemy uformować elastyczną uszczelkę bezpośrednio na obudowie urządzenia w jednym cyklu. Eliminuje to potrzebę stosowania oddzielnego o-ringu lub uszczelki, co upraszcza łańcuch dostaw, skraca czas montażu i zapewnia bardziej niezawodne, spójne uszczelnienie.

Proces ten pozwala na tworzenie złożonych geometrii, które byłyby trudne lub niemożliwe do wykonania innymi metodami. Można łączyć przezroczyste okna z nieprzezroczystymi obudowami lub tworzyć wielokolorowe projekty brandingu bez uciekania się do malowania lub drukowania. Ta elastyczność projektowa pozwala na bardziej innowacyjne i zintegrowane rozwiązania produktowe. Otwiera to drzwi do tworzenia naprawdę unikalnych i konkurencyjnych produktów.

Podsumowując, formowanie wtryskowe 2K zapewnia znaczące, wymierne korzyści. Zmniejsza koszty montażu i robocizny poprzez konsolidację części w jednym procesie. Powstałe wiązanie molekularne zwiększa integralność części i długoterminową trwałość, prowadząc do bardziej niezawodnego produktu. Technologia ta zapewnia również ogromną swobodę projektowania, umożliwiając poprawę estetyki, doskonałą ergonomię dzięki miękkim w dotyku powierzchniom i zintegrowanym rozwiązaniom uszczelniającym. Jest to strategiczny wybór produkcyjny umożliwiający wydajniejsze tworzenie lepszych produktów.

Formowanie wtryskowe 2K vs. Overmolding: Jasne porównanie.

Podejmujesz decyzję między formowaniem wtryskowym 2K a obtryskiem? To pytanie, które często słyszymy w PTSMAKE. Z pozoru oba procesy tworzą pojedyncze części z wielu materiałów. Są one jednak zasadniczo różne.

Wybór niewłaściwego rozwiązania może mieć wpływ na szybkość produkcji, koszty pracy, a nawet ostateczną jakość produktu. Rozróżnienie to ma kluczowe znaczenie dla efektywnego skalowania produkcji.

Overmolding jest procesem dwuetapowym. Najpierw formowana jest część bazowa. Następnie jest ona przenoszona do innej formy, gdzie wtryskiwany jest na nią drugi materiał.

Formowanie wtryskowe 2K jest jednak procesem wysoce zintegrowanym. Wykorzystuje on jedną maszynę z obracającą się formą do wtryskiwania dwóch różnych materiałów w jednym, ciągłym cyklu. Ta pozornie niewielka różnica ma ogromny wpływ na projekt.

Aby ułatwić wybór, przyjrzyjmy się bezpośredniemu porównaniu. Ta tabela przedstawia kluczowe czynniki, które należy wziąć pod uwagę.

Head-to-Head: Kluczowe różnice w procesach

Oto proste porównanie, które pomoże w podjęciu decyzji. Podkreśla ono główne kompromisy między tymi dwoma potężnymi technikami produkcji.

| Cecha | Formowanie wtryskowe 2K | Obtrysk wkładek |

|---|---|---|

| Czas cyklu procesu | Szybciej (pojedynczy cykl automatyczny) | Wolniejszy (wieloetapowy, obejmuje transfer części) |

| Koszt pracy | Niższy (wysoce zautomatyzowany) | Wyższy (wymaga ręcznego przenoszenia części) |

| Siła wiązania | Doskonały (wiązanie chemiczne) | Dobry do bardzo dobrego (głównie wiązanie mechaniczne) |

| Złożoność geometryczna | Wysoka (pozwala na skomplikowane, zintegrowane projekty) | Umiarkowany (ograniczony przez częściowy transfer) |

| Początkowa inwestycja w oprzyrządowanie | Wyższy | Niższy |

Ta tabela wyraźnie pokazuje, że choć formowanie 2K wymaga większej inwestycji początkowej, to wyróżnia się wydajnością i jakością spoiwa w produkcji wielkoseryjnej.

Przyjrzyjmy się bliżej zaletom technicznym, w szczególności sile wiązania i swobodzie projektowania. Jakość połączenia jest często najważniejszym czynnikiem wpływającym na trwałość i wydajność części.

Siła wiązania i swoboda projektowania

W formowaniu wtryskowym 2K dwa materiały są wtryskiwane w krótkich odstępach czasu, podczas gdy pierwszy materiał jest jeszcze gorący i stopiony. Tworzy to silne wiązanie chemiczne na poziomie molekularnym. Materiały zasadniczo łączą się ze sobą. Skutkuje to doskonałym, trwałym wiązaniem, które jest idealne do tworzenia solidnych uszczelek lub zintegrowanych komponentów, które nie będą się rozdzielać.

Overmolding zazwyczaj opiera się na wiązaniu mechanicznym. Drugi materiał przepływa do otworów lub wokół elementów zaprojektowanych w pierwszej części. podłoże4. Chociaż jest skuteczny w zastosowaniach takich jak miękkie w dotyku uchwyty, może nie oferować takiego samego poziomu trwałości lub odporności na zdzieranie jak wiązanie chemiczne.

Odblokowywanie złożonych geometrii

Ten zintegrowany proces otwiera również nowe możliwości projektowania części. Dzięki formowaniu 2K można tworzyć złożone geometrie z płynnymi przejściami między twardymi i miękkimi materiałami.

Pomyśl o zintegrowanych uszczelkach na obudowie elektroniki. Muszą one być idealne, aby zapewnić wodoodporne uszczelnienie. Osiągnięcie tego w dwuetapowym procesie obtrysku jest znacznie trudniejsze i mniej niezawodne. Pojedynczy cykl formowania 2K zapewnia idealne wyrównanie i połączenie za każdym razem. W projektach PTSMAKE wykorzystujemy to do tworzenia skomplikowanych, wielomateriałowych części, które są zarówno funkcjonalne, jak i estetyczne.

Rozważmy teraz ekonomiczną i operacyjną stronę równania. Twoja decyzja będzie w dużej mierze zależeć od wielkości produkcji i docelowych kosztów na część. Inwestycja początkowa to tylko jeden element układanki.

Spojrzenie na koszty i wydajność

Najważniejszą zaletą operacyjną formowania wtryskowego 2K jest jego wydajność. Eliminując potrzebę przenoszenia części z jednej maszyny lub formy do drugiej, drastycznie skraca się czas cyklu i nakład pracy. Automatyzacja jest kluczem do opłacalnej produkcji wielkoseryjnej.

Overmolding wymaga pracy ręcznej lub skomplikowanej robotyki, aby umieścić część bazową w drugiej formie. Zwiększa to czas i koszty każdej wyprodukowanej jednostki. Podczas gdy początkowe oprzyrządowanie do overmoldingu jest tańsze, koszt pojedynczej części może być znacznie wyższy.

Obliczanie progu rentowności

Wyższa początkowa inwestycja w formę 2K może onieśmielać. Jednak oszczędności w zakresie robocizny i czasu cyklu tworzą wyraźny próg rentowności.

Rozważmy uproszczony scenariusz.

| Wielkość produkcji | Overmolding | Formowanie wtryskowe 2K | Najlepszy wybór |

|---|---|---|---|

| 10 000 jednostek | Niższy koszt oprzyrządowania, wyższy koszt jednostkowy | Wyższy koszt oprzyrządowania, niższy koszt jednostkowy | Overmolding może być tańszy |

| 100 000 jednostek | Wysoki całkowity koszt pracy i cyklu | Oszczędności wynikające z automatyzacji zwielokrotniają się | Formowanie 2K jest bardziej opłacalne |

| Ponad 1 000 000 jednostek | Zbyt wysokie koszty pracy | Najniższy możliwy koszt na część | 2K Molding jest zdecydowanym zwycięzcą |

W miarę zwiększania skali, wydajność formowania wtryskowego 2k zapewnia ogromną przewagę konkurencyjną. To inwestycja w obniżenie długoterminowych kosztów produkcji.

Zasadniczo wybór między formowaniem wtryskowym 2K a obtryskiem sprowadza się do konkretnych potrzeb projektu. Overmolding oferuje elastyczność przy niższej inwestycji początkowej, dzięki czemu nadaje się do mniejszych serii lub prostszych projektów. Z kolei formowanie wtryskowe 2K to wysoce wydajny, zautomatyzowany proces. Zapewnia doskonałe wiązania chemiczne i swobodę projektowania, dzięki czemu jest idealnym wyborem do produkcji wielkoseryjnej, w której jakość i koszt w przeliczeniu na część są najważniejsze. Obie technologie są świetne, ale rozwiązują różne problemy.

Innowacyjne aplikacje w kluczowych branżach.

Czy kiedykolwiek zastanawiałeś się, w jaki sposób przyciski na desce rozdzielczej Twojego samochodu są jednocześnie twarde i miękkie? Albo jak Twój smartwatch pozostaje wodoodporny po niezliczonych użyciach? Odpowiedź często leży w formowaniu wtryskowym 2k. Technologia ta nie jest futurystyczną koncepcją; jest to praktyczne rozwiązanie kształtujące produkty, których używamy na co dzień.

Łącząc chemicznie dwa różne materiały w jednym procesie, tworzymy części o połączonych właściwościach. Eliminuje to etapy montażu i poprawia jakość produktu. To przełomowe rozwiązanie dla projektantów i inżynierów.

Postępy w motoryzacji

W świecie motoryzacji doświadczenie użytkownika jest najważniejsze. Formowanie wtryskowe 2k zapewnia to, tworząc komponenty, które są zarówno trwałe, jak i estetyczne.

Elementy deski rozdzielczej i przyciski dotykowe

Pomyśl o pokrętle klimatyzacji. Potrzebuje sztywnego rdzenia dla struktury i miękkiej, przyczepnej powierzchni zewnętrznej dla uzyskania wrażenia premium. Dzięki formowaniu dwustrzałowemu jest to możliwe za jednym razem. Najpierw formowane jest twarde tworzywo sztuczne, takie jak PC lub ABS, a następnie miękka powłoka z TPE lub TPU.

Proces ten przekształca zwykły przycisk w kluczowy element postrzeganej jakości pojazdu.

| Cecha | Przycisk jednomateriałowy | Przycisk formowany 2K |

|---|---|---|

| Odczucia użytkownika | Twardy, podstawowy plastik | Miękki w dotyku, wysokiej jakości uchwyt |

| Trwałość | Podatne na zużycie i zadrapania | Wysoka odporność na zużycie |

| Montaż | Wymaga dodatkowego montażu | Pojedyncza zintegrowana część |

| Uszczelnienie | Wymaga oddzielnej uszczelki | Zintegrowana uszczelka przeciwpyłowa/wilgociowa |

Rewolucja w elektronice użytkowej

Od elektronarzędzi po urządzenia do noszenia, trwałość i ergonomia są kluczowymi punktami sprzedaży. To właśnie tutaj wielomateriałowe formowanie wtryskowe naprawdę błyszczy, tworząc solidne i przyjazne dla użytkownika produkty.

Wodoodporne urządzenia do noszenia

Opaska do smartwatcha musi być wygodna, trwała i wodoodporna. Formowanie 2k może łączyć sztywne tworzywo sztuczne dla interfejsu zegarka z elastycznym elastomerem dla opaski. Tworzy to bezszwowe, niezawodne uszczelnienie przed wnikaniem wody i kurzu.

Branża medyczna i przemysłowa wymagają najwyższego poziomu precyzji i niezawodności. Tutaj awaria nie wchodzi w grę. Właśnie dlatego formowanie wtryskowe 2k stało się niezbędne do tworzenia krytycznych komponentów, które działają pod presją. Nie chodzi tylko o łączenie twardych i miękkich tworzyw sztucznych; chodzi o tworzenie funkcjonalnie doskonałych części.

Innowacje w dziedzinie urządzeń medycznych

W zastosowaniach medycznych każdy komponent musi być bezpieczny, niezawodny i często biokompatybilny. Możliwość tworzenia zintegrowanych części zmniejsza potencjalne punkty awarii, co ma kluczowe znaczenie dla bezpieczeństwa pacjentów.

Uchwyty do narzędzi chirurgicznych

Chirurdzy potrzebują narzędzi o wyjątkowej przyczepności i kontroli, nawet w wymagających sytuacjach. Poprzez obtryskiwanie twardego podłoża miękkim, przyjemnym w dotyku TPE, tworzymy uchwyty, które są ergonomiczne i antypoślizgowe. Proces ten zapewnia również trwałe połączenie uchwytu, zapobiegając zanieczyszczeniu między warstwami. Materiał lepkosprężystość5 odgrywa tutaj kluczową rolę.

| Aspekt | Tradycyjny montaż | Formowanie wtryskowe 2K |

|---|---|---|

| Ryzyko zanieczyszczenia | Szczeliny mogą być siedliskiem bakterii | Hermetycznie zamknięta część |

| Trwałość | Uchwyt może się poluzować lub odkleić | Trwale związane materiały |

| Ergonomia | Ograniczona swoboda projektowania | Zoptymalizowany pod kątem komfortu użytkownika |

| Sterylizacja | Materiały mogą reagować w różny sposób | Materiały wybrane pod kątem kompatybilności |

Wytrzymałość przemysłowa

Środowiska przemysłowe są trudne. Komponenty są narażone na działanie chemikaliów, ekstremalnych temperatur i ciągłych wibracji. Formowanie wtryskowe 2k tworzy solidne części, które mogą sprostać tym wyzwaniom.

Uszczelnione obudowy czujników

Obudowa czujnika przemysłowego często musi być sztywna, aby chronić elektronikę, ale wymaga również elastycznej uszczelki, aby chronić przed wilgocią i kurzem. Zamiast formowania obudowy, a następnie ręcznego nakładania uszczelki, proces formowania dwustrzałowego tworzy uszczelkę bezpośrednio na sztywnej części. Zapewnia to doskonałe, powtarzalne uszczelnienie za każdym razem.

Poza zwykłym wymienieniem zastosowań, kluczowe jest zrozumienie mocy rozwiązywania problemów przez formowanie wtryskowe 2k. Technologia ta umożliwia integrację funkcjonalną na poziomie, który wcześniej był niemożliwy lub zbyt kosztowny. Chodzi o tworzenie inteligentniejszych, bardziej wydajnych komponentów od podstaw.

W PTSMAKE pomogliśmy klientom wyjść poza tradycyjne ograniczenia produkcyjne. Skupiamy się na tym, jak synergia materiałów może rozwiązać podstawowe wyzwania projektowe, a nie tylko poprawić estetykę.

Rozwiązywanie złożonych wyzwań dzięki synergii materiałów

Magia formowania 2k tkwi w kombinacji. Wybór odpowiedniej pary materiałów otwiera nowe możliwości w zakresie wydajności i trwałości produktu.

Przykłady integracji funkcjonalnej

Rozważmy obudowę urządzenia diagnostycznego. Musi ona być odporna na uderzenia (poliwęglan) i posiadać zintegrowaną miękką uszczelkę (TPE) dla ochrony przed upadkiem i odporności na płyny. Formowanie 2k osiąga to w jednej części, zmniejszając koszty montażu i poprawiając niezawodność. Jest to częste wyzwanie, które rozwiązujemy dla naszych klientów z branży medycznej.

Innym przykładem jest uchwyt elektronarzędzia. Wymaga on sztywnej ramy (nylon wypełniony włóknem szklanym) zapewniającej wytrzymałość oraz tłumiącej drgania nakładki (TPU) zapewniającej komfort i bezpieczeństwo użytkownika. Ta dwufunkcyjność jest charakterystyczna dla procesu formowania dwustrzałowego.

| Kombinacja materiałów | Przemysł podstawowy | Kluczowa korzyść rozwiązana |

|---|---|---|

| PC + TPE | Medycyna, Elektronika | Odporność na uderzenia ze zintegrowanym uszczelnieniem |

| ABS + TPU | Motoryzacja, Konsumenci | Estetyczny wygląd i trwały uchwyt |

| PA66 + TPE | Przemysł, motoryzacja | Odporność chemiczna i ergonomiczny kształt |

| PP + TPV | Towary konsumpcyjne | Niski koszt z elastycznym, trwałym zawiasem |

Myśląc w pierwszej kolejności o parach materiałów, możemy projektować części, które są z natury bardziej wydajne i opłacalne w całym cyklu życia.

W branży motoryzacyjnej, elektroniki użytkowej, medycznej i przemysłowej formowanie wtryskowe 2k udowadnia swoją wartość. Wykracza poza prostą estetykę, oferując funkcjonalną integrację, tworząc trwałe, niezawodne i ergonomiczne komponenty. Technologia ta rozwiązuje złożone wyzwania projektowe poprzez łączenie różnych materiałów w jedną, wysokowydajną część. Wykorzystując synergię materiałów, produkty stają się bardziej wytrzymałe i opłacalne, bezpośrednio zaspokajając podstawowe potrzeby dzisiejszych najbardziej wymagających branż.

Projektowanie dla produkcji (DFM) dla części formowanych 2K.

Świetny projekt na papierze może szybko przerodzić się w produkcyjny ból głowy. Jest to szczególnie prawdziwe w przypadku formowania wtryskowego 2k. Interakcja między dwoma różnymi materiałami dodaje kolejne warstwy złożoności. W tym miejscu projektowanie dla produkcji (DFM) staje się najważniejszym narzędziem.

W DFM nie chodzi tylko o to, by część nadawała się do produkcji. Chodzi o zoptymalizowanie jej pod kątem wydajności, jakości i opłacalności. Ignorowanie tych zasad na wczesnym etapie prowadzi do kosztownych modyfikacji narzędzi. Może również powodować frustrujące opóźnienia w produkcji i awarie części w terenie.

W PTSMAKE widzieliśmy, jak wczesna współpraca w zakresie DFM zmienia projekt. Skupiając się na kilku kluczowych obszarach, można upewnić się, że projekt jest solidny i gotowy do produkcji. Pozwala to uniknąć typowych pułapek związanych z procesem formowania 2k.

Przyjrzyjmy się podstawowym filarom DFM dla części dwuczęściowych.

Kluczowe obszary zainteresowania DFM

Właściwe DFM zapewnia płynne przejście od pliku CAD do wysokiej jakości części fizycznej. Rozwiązuje potencjalne problemy, zanim dotrą one do maszyny formującej. To proaktywne podejście jest podstawą sukcesu w formowaniu wtryskowym 2k.

Oto najważniejsze obszary, które omówimy:

- Grubość ścianki: Zarządzanie przepływem i chłodzeniem między dwoma materiałami.

- Lokalizacja bramki: Jego wpływ na wygląd części i integralność połączenia.

- Obszary odcięcia: Sekret wyraźnych, czystych przejść między materiałami.

- Interfejsy wiążące: Tworzenie części, która nigdy się nie rozwarstwia.

| Zasada DFM | Główny cel | Częste awarie w przypadku zignorowania |

|---|---|---|

| Grubość ścianki | Zapewnia równomierny przepływ materiału i chłodzenie. | Wypaczenia, ślady zapadnięć, pęknięcia naprężeniowe. |

| Lokalizacja bramki | Kontrola wypełnienia materiałem i linii spawania. | Słabe wiązania, defekty kosmetyczne. |

| Konstrukcja odcinająca | Zapobieganie wyciekom materiału (flash). | Krwawienie materiału, słaba definicja części. |

| Projektowanie interfejsu | Tworzy solidne połączenie mechaniczne. | Delaminacja, uszkodzenie części pod wpływem naprężeń. |

Prawidłowe wykonanie tych czterech elementów to 90% całej bitwy. Zapewnia to, że innowacyjna, dwumateriałowa konstrukcja działa zgodnie z przeznaczeniem.

Zarządzanie grubością ścianek w częściach 2K

Jednolita grubość ścianki jest złotą zasadą we wszystkich formach wtryskowych. W przypadku części 2k jej znaczenie jest jeszcze większe. Zarządzasz przepływem i chłodzeniem dwóch różnych materiałów, często o różnych szybkościach kurczenia.

Spójność jest kluczowa

Idealnie byłoby, gdyby ścianki zarówno podłoża, jak i materiału obtryskiwanego były jak najbardziej jednolite. Drastyczne różnice powodują nierównomierne chłodzenie. Powoduje to wewnętrzne naprężenia, prowadzące do wypaczenia części i śladów zapadnięć. Dążymy do płynnych, stopniowych przejść, gdy zmiany grubości są nieuniknione.

Płynne przejścia są kluczowe

Jeśli konieczna jest zmiana grubości ścianki, należy unikać ostrych narożników. Stosuj duże promienie i łagodne nachylenia. Pomaga to w równomiernym przepływie stopionego tworzywa sztucznego. Zapobiega to spadkom ciśnienia i zapewnia całkowite wypełnienie wnęki. Płynna ścieżka przepływu ma kluczowe znaczenie dla silnego wiązania chemicznego między dwoma materiałami. Słaby przepływ może prowadzić do powstawania słabych punktów.

Strategiczne rozmieszczenie bramek

Brama to miejsce, w którym roztopiony plastik wchodzi do gniazda formy. Jego lokalizacja jest krytyczną decyzją, która wpływa na ostateczną jakość części. Wpływa na wszystko, od estetyki po integralność strukturalną. Źle umieszczona brama może zrujnować doskonały projekt.

The reologia6 materiałów odgrywa tutaj znaczącą rolę. Kluczowe znaczenie ma zrozumienie, w jaki sposób każdy materiał przepływa pod ciśnieniem.

Wpływ na estetykę i wytrzymałość

Staramy się umieszczać bramki w niewidocznych miejscach, aby ukryć wszelkie kosmetyczne skazy. Co ważniejsze, lokalizacja bramy determinuje powstawanie linii spawu. Linie te pojawiają się tam, gdzie spotykają się dwa fronty przepływu. W przypadku formowania wtryskowego 2k, linia spoiny na styku materiałów może stworzyć znaczący słaby punkt, zagrażający wiązaniu.

| Typ bramki | Najlepszy przypadek użycia | Rozważania |

|---|---|---|

| Edge Gate | Proste, płaskie części. | Pozostawia widoczny ślad po przycięciu. |

| Tunnel Gate | Produkcja na dużą skalę. | Automatycznie degraduje części. |

| Hot Tip Gate | Części wymagające doskonałego wykończenia. | Bardziej złożone i kosztowne oprzyrządowanie. |

Właściwa strategia bramy zapewnia mocną, atrakcyjną wizualnie część. Wymaga to zrównoważenia potrzeb kosmetycznych z wymaganiami mechanicznymi procesu 2k.

Projektowanie krytycznych obszarów odcinania i uszczelniania

W formowaniu wtryskowym 2k, odcięcie jest obszarem, w którym dwie połówki formy dociskają się do siebie. Tworzy to uszczelnienie, które zapobiega przedostawaniu się drugiego materiału na pierwszy. Wyraźna, czysta linia między materiałami zależy całkowicie od tej funkcji.

Podejście "Steel-Safe

Projektowanie solidnych zamknięć nie podlega negocjacjom. Powierzchnie te muszą idealnie do siebie przylegać, tworząc szczelne uszczelnienie. Nawet niewielka szczelina może prowadzić do zapłonu lub wycieku materiału. Z naszego doświadczenia wynika, że projektowanie tych elementów tak, aby były "bezpieczne dla stali", jest mądrym środkiem ostrożności. Oznacza to, że w razie potrzeby możemy łatwo usunąć stal, aby zacieśnić dopasowanie. Dodanie stali z powrotem jest znacznie trudniejsze i droższe.

Często zalecamy kątowe lub schodkowe konstrukcje odcinające. Zapewniają one bardziej niezawodne uszczelnienie niż zwykłe płaskie powierzchnie. Tworzą one bardziej złożoną ścieżkę dla plastiku, skutecznie zatrzymując wszelkie potencjalne wycieki.

Wzmacnianie połączeń za pomocą blokad mechanicznych

Chociaż kompatybilność materiałowa zapewnia wiązanie chemiczne, nigdy nie należy polegać wyłącznie na niej. Prawdziwie wytrzymała część 2k zawiera mechaniczne blokady. Te cechy konstrukcyjne fizycznie blokują dwa materiały razem. Tworzy to wiązanie, które jest znacznie silniejsze i bardziej niezawodne.

Więcej niż przyczepność chemiczna

Pomyśl o tym jak o połączeniach na jaskółczy ogon w obróbce drewna. Wzajemnie zazębiające się kształty zapewniają wytrzymałość, a nie tylko klej. W formowaniu 2k możemy zaprojektować takie elementy, jak otwory, rowki lub kanały w pierwszym wtrysku (podłoże). Następnie drugi materiał wpływa do tych elementów, tworząc silne połączenie mechaniczne.

| Metoda łączenia | Siła | Złożoność projektu | Niezawodność |

|---|---|---|---|

| Tylko chemikalia | Umiarkowany | Niski | W zależności od materiałów |

| Tylko mechaniczne | Wysoki | Umiarkowany | Bardzo wysoka |

| Chemiczny + Mechaniczny | Bardzo wysoka | Umiarkowany | Najwyższy |

To połączone podejście jest złotym standardem dla części poddawanych naprężeniom, skręcaniu lub siłom odrywającym. Gwarantuje ono, że obtrysk nigdy nie oddzieli się od podłoża. Aby zapoznać się z tymi technikami i nie tylko, zachęcam do pobrania naszego kompleksowego przewodnika DFM. Jest to zasób, który nasz zespół w PTSMAKE opracował, aby pomóc inżynierom takim jak Ty odnieść sukces.

Skuteczne projektowanie dla produkcji w formowaniu wtryskowym 2k opiera się na czterech kluczowych filarach. Stała grubość ścianek i płynne przejścia zapewniają prawidłowy przepływ materiału i zapobiegają wadom. Strategiczne rozmieszczenie wlewów ma kluczowe znaczenie zarówno dla jakości estetycznej, jak i integralności strukturalnej. Co więcej, precyzyjne obszary odcięcia są niezbędne do tworzenia czystych separacji między materiałami. Wreszcie, zastosowanie blokad mechanicznych wraz z adhezją chemiczną zapewnia najbardziej solidne i niezawodne połączenie, zapewniając długoterminową wydajność i trwałość części końcowej.

Kompatybilność materiałów: Przewodnik po doskonałym łączeniu.

Wybór odpowiednich materiałów to najważniejsza decyzja w procesie formowania wtryskowego 2k. Jeśli dokonasz właściwego wyboru, stworzysz bezszwową, trwałą, wielomateriałową część. Zły dobór oznacza łuszczenie, rozwarstwianie i awarię produktu. To kosztowny błąd.

Wielu uważa, że jest to tak proste, jak wybranie dwóch tworzyw sztucznych. Rzeczywistość jest jednak złożona. Silne, trwałe połączenie nie jest dziełem przypadku. Polega ono na głębokiej, molekularnej kompatybilności między podłożem a materiałem do obtrysku.

Co sprawia, że jeden plastik przykleja się do drugiego? Sekret tkwi w ich składzie chemicznym. Niektóre rodziny polimerów są naturalnie przyciągane do siebie, tworząc silne wiązania chemiczne. Inne odpychają się wzajemnie, wymagając sprytnych sztuczek projektowych, aby utrzymać je razem.

Ten przewodnik jest punktem wyjścia. Przedstawiamy przejrzystą tabelę kompatybilności. Użyj go, aby poruszać się po złożonym świecie doboru materiałów. Pomoże on uniknąć typowych pułapek i zaprojektować trwałe części. Potraktuj to jako ściągawkę dla idealnego łączenia.

Aby naprawdę opanować wybór materiału, musisz zrozumieć "dlaczego". Dlaczego niektóre materiały łączą się idealnie, a inne się rozpadają? Wszystko sprowadza się do dwóch głównych mechanizmów: wiązania chemicznego i blokowania mechanicznego.

Wiązania chemiczne: Molekularny uścisk dłoni

Idealnym wiązaniem w formowaniu wtryskowym 2k jest wiązanie chemiczne. Dzieje się tak, gdy stopiony materiał formy zewnętrznej wchodzi w kontakt z podłożem. Łańcuchy polimerowe z obu materiałów przenikają się i tworzą prawdziwą spoinę molekularną na styku.

Ten rodzaj wiązania jest niezwykle mocny i niezawodny. Zależy to w dużej mierze od tego, czy materiały mają podobne właściwości chemiczne. Czynniki takie jak polaryzacja i energia powierzchniowa7 odgrywają ogromną rolę. Gdy te właściwości są zgodne, materiały są naturalnie przyciągane do siebie.

Blokada mechaniczna: Fizyczny chwyt

Co zrobić, jeśli wybrane materiały nie są kompatybilne chemicznie? Nadal można uzyskać silne połączenie poprzez mechaniczne blokowanie. Metoda ta opiera się na fizycznej konstrukcji części, a nie na przyciąganiu chemicznym.

Projektujemy podłoże z cechami takimi jak podcięcia, otwory lub szorstka tekstura. Materiał do obtryskiwania wpływa następnie do tych elementów i zestala się. Tworzy to silny fizyczny uchwyt, podobny do tego, jak działa rzep. Jest to solidne rozwiązanie, szczególnie w przypadku materiałów takich jak nylon.

Oto szybkie porównanie:

| Cecha | Wiązanie chemiczne | Blokada mechaniczna |

|---|---|---|

| Siła wiązania | Bardzo wysoka | Umiarkowany do wysokiego |

| Mechanizm | Adhezja molekularna | Fizyczne uwikłanie |

| Wymóg | Kompatybilność materiałowa | Cechy konstrukcyjne podłoża |

| Przykład | TPE na ABS | LSR na PA66 z podcięciami |

Znajomość teorii to jedno, ale liczy się jej zastosowanie. Aby ułatwić ci pracę, przygotowałem tabelę kompatybilności materiałów w oparciu o projekty, którymi zajmowaliśmy się w PTSMAKE. Tabela ta obejmuje niektóre z najczęstszych kombinacji materiałów w branży.

Użyj tego jako punktu wyjścia. Pomoże to szybko zawęzić opcje dla następnego projektu formowania wtryskowego 2k.

Ogólna tabela kompatybilności materiałów

| Materiał podłoża | TPE (na bazie SEBS) | TPU (na bazie estrów) | LSR (silikon) |

|---|---|---|---|

| ABS (akrylonitryl-butadien-styren) | Dobry | Dobry | Słaby* |

| PC (Poliwęglan) | Dobry | Dobry | Słaby* |

| PA66 (Poliamid 66) | Słaby | Uczciwy | Dobry (z podkładem) |

| PBT (politereftalan butylenu) | Uczciwy | Dobry | Słaby* |

Uwaga: LSR często wymaga podkładu lub mechanicznych blokad w celu uzyskania silnego wiązania z większością tworzyw termoplastycznych.

Poza wykresem

Należy pamiętać, że ta tabela jest jedynie wskazówką. Dokładny gatunek materiału, dodatki, takie jak barwniki lub środki zmniejszające palność, a nawet parametry procesu formowania mogą wpływać na siłę wiązania. Na przykład, TPU nałożone na PC może stworzyć doskonałe połączenie. Dzieje się tak, ponieważ oba materiały mają wspólne właściwości polarne.

Jednak TPE nałożony na PA66 prawdopodobnie zawiedzie bez właściwości mechanicznych. Ich skład chemiczny jest po prostu zbyt różny. W naszej pracy zawsze zalecamy tworzenie płytek próbnych w celu przetestowania konkretnych gatunków materiałów, których zamierzasz użyć. Ten etap walidacji eliminuje wszelkie domysły.

Skuteczne formowanie wtryskowe 2k zależy od kompatybilności materiałów. Najsilniejsze wiązania to wiązania chemiczne, które powstają, gdy polimery są naturalnie przyciągane do siebie. Gdy materiały są niekompatybilne, solidna blokada mechaniczna może zapewnić niezbędną wytrzymałość. Niniejszy przewodnik i tabela stanowią solidną podstawę, ale należy pamiętać, że rzeczywiste testy z określonymi gatunkami materiałów są niezbędne do zagwarantowania idealnego, trwałego połączenia. Konsultacje z ekspertami mogą zapobiec kosztownym awariom.

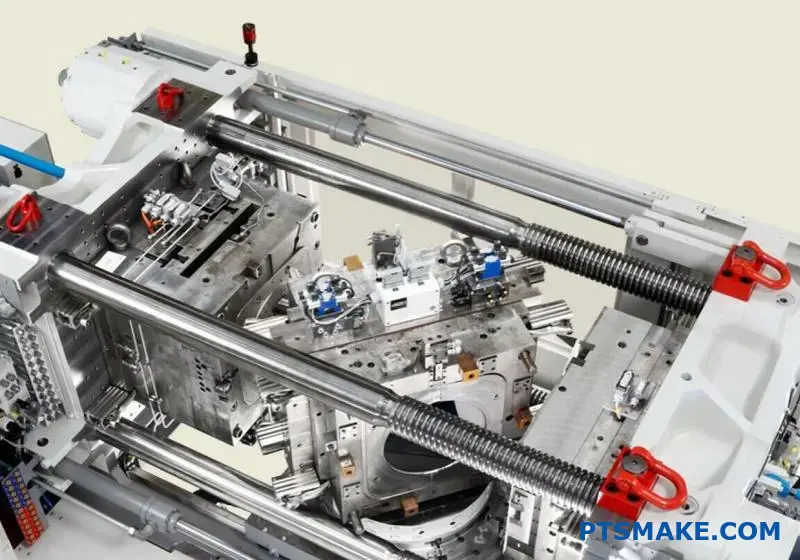

Nasze zaawansowane możliwości i technologia formowania 2K.

Posiadanie odpowiedniego pomysłu to jedno. Posiadanie odpowiedniego partnera z odpowiednią technologią, aby wprowadzić go w życie, to wszystko. W PTSMAKE mocno zainwestowaliśmy w specyficzną technologię i doświadczenie wymagane do precyzyjnego formowania wtryskowego 2k. Nie chodzi tylko o posiadanie maszyn; chodzi o posiadanie kompletnego, zintegrowanego systemu.

System ten zapewnia doskonałe przełożenie intencji projektowych na produkt końcowy. Łączymy najnowocześniejszy sprzęt z głęboką wiedzą inżynierską. Ta synergia pozwala nam radzić sobie ze złożonymi geometriami i kombinacjami materiałów, które inni mogliby odrzucić.

Nasze możliwości opierają się na potężnych i niezawodnych maszynach. Obsługujemy szereg specjalistycznych pras wtryskowych 2K. Daje nam to elastyczność w obsłudze różnych rozmiarów części i wielkości produkcji.

Nasz podstawowy sprzęt do formowania 2K

Korzystamy z wiodących w branży maszyn takich producentów jak Engel i Arburg. Wybór ten nie jest przypadkowy. Ich precyzja i niezawodność mają kluczowe znaczenie dla wąskich tolerancji wymaganych w formowaniu 2k.

| Funkcja maszyny | Specyfikacja / możliwości | Wpływ na projekt |

|---|---|---|

| Zakres tonażu | 80T - 450T | Wszechstronność dla małych, skomplikowanych części i większych komponentów. |

| Jednostki wtryskowe | Podwójne, niezależne sterowanie | Precyzyjne dostarczanie materiału dla idealnego łączenia warstw. |

| Systemy kontroli | Zaawansowane programowanie CNC | Wysoka powtarzalność i stabilność procesu. |

| Technologia formowania | Płyta obrotowa, płyta indeksowa | Obsługuje wydajne i złożone formowanie wielostrzałowe. |

Nasz nowoczesny, czysty obiekt mieści ten zaawansowany sprzęt. Utrzymujemy kontrolowane środowisko, aby zapewnić spójność procesu. Jest to klucz do dostarczania wysokiej jakości części, partia po partii.

Świetne maszyny to tylko połowa sukcesu. Prawdziwa magia dzieje się w oprzyrządowaniu. W przeciwieństwie do wielu firm zajmujących się formowaniem, posiadamy w pełni wyposażoną, własną narzędziownię. Jest to znacząca zaleta dla naszych klientów.

Posiadanie własnych możliwości projektowania i produkcji form zmienia zasady gry. Oznacza to, że kontrolujemy cały proces od samego początku. Nie czekamy na zewnętrznego producenta narzędzi. Ta pionowa integracja usprawnia komunikację i skraca czas realizacji.

Własne oprzyrządowanie i doświadczenie inżynieryjne

Nasi inżynierowie projektują formy specjalnie dla danej części i naszych maszyn. Ta synergia ma kluczowe znaczenie dla udanego formowania wtryskowego 2k. Używają zaawansowanego oprogramowania do symulacji procesu formowania. Pomaga nam to przewidzieć i rozwiązać potencjalne problemy przed cięciem stali.

Bierzemy pod uwagę każdy szczegół, od lokalizacji bramy po kanały chłodzące. Materiał reologia8 jest dokładnie analizowany, aby zapewnić doskonałe wiązanie chemiczne między dwoma tworzywami sztucznymi. To proaktywne podejście minimalizuje kosztowne cykle prób i błędów.

Nasz zespół doskonale rozumie, jak różne materiały zachowują się razem. Wiedza ta ma kluczowe znaczenie dla stworzenia trwałego, bezszwowego połączenia.

| Etap inżynieryjny | Nasz cel | Korzyści dla klienta |

|---|---|---|

| Projektowanie pod kątem możliwości produkcyjnych (DFM) | Optymalizacja projektu części dla procesu 2k. | Niższe koszty i lepsza jakość części. |

| Analiza przepływu formy | Symulacja płynięcia i łączenia tworzyw sztucznych. | Zapobiega defektom, takim jak puste przestrzenie lub słabe wiązania. |

| Projektowanie i budowa narzędzi | Inżynieria precyzyjna i obróbka skrawaniem. | Wytrzymała forma, która zapewnia spójne części. |

| Prototypowanie i walidacja | Testowanie i udoskonalanie procesu. | Gwarantuje zgodność produktu końcowego ze specyfikacją. |

Ta specjalistyczna wiedza zapewnia płynne przejście od koncepcji do produkcji. Zarządzamy każdym etapem, zapewniając pojedynczy punkt kontaktowy i całkowitą odpowiedzialność.

Nasz proces opiera się na współpracy. Postrzegamy siebie jako rozszerzenie Twojego zespołu. Nasi inżynierowie są zaangażowani od momentu złożenia wstępnego zapytania ofertowego. Współpracują z Tobą, aby zrozumieć Twoje cele i wyzwania.

Takie podejście oparte na współpracy jest niezbędne w przypadku złożonych projektów formowania wtryskowego 2k. Wierzymy, że otwarta komunikacja i wspólna wiedza prowadzą do najlepszych wyników. Twoja wiedza o produkcie w połączeniu z naszym doświadczeniem produkcyjnym tworzy potężne partnerstwo.

Wspólna ścieżka do produkcji

Nie tylko pobieramy plik CAD i naciskamy przycisk. Angażujemy się w szczegółowy proces przeglądu. Możemy zasugerować drobne poprawki projektowe, które mogą prowadzić do znacznej poprawy możliwości produkcyjnych lub opłacalności. Naszym celem jest przygotowanie projektu na sukces od pierwszego dnia.

To partnerstwo trwa przez cały cykl życia projektu. Zapewniamy regularne aktualizacje i zawsze jesteśmy dostępni, aby omówić postępy. Przejrzystość jest kluczowym elementem naszej działalności w PTSMAKE.

Nasz ustrukturyzowany proces zapewnia, że nic nie jest pozostawione przypadkowi. Każdy krok jest zaplanowany, wykonany i zweryfikowany.

| Etap procesu | Nasza akcja | Twoje zaangażowanie |

|---|---|---|

| 1. Wstępna konsultacja | Nasi inżynierowie analizują projekt i cele klienta. | Ty dostarczasz wymagania i specyfikacje projektu. |

| 2. DFM i wycena | Zapewniamy szczegółową analizę i przejrzystą wycenę. | Ty sprawdzasz i zatwierdzasz kierunek projektowania. |

| 3. Produkcja form | Nasz zespół buduje precyzyjną formę 2k. | Otrzymujesz regularne aktualizacje postępów. |

| 4. Produkcja części | Najpierw uruchamiamy artykuły, a następnie pełną produkcję. | Zatwierdzasz próbki i otrzymujesz gotowe części. |

To systematyczne podejście minimalizuje ryzyko i zapewnia terminowość dostaw. Zajmujemy się złożonością produkcji, abyś mógł skupić się na swojej podstawowej działalności.

Nasze zaawansowane możliwości formowania 2k to kompletny system. Łączy w sobie najwyższej klasy maszyny, takie jak prasy Engel i Arburg, z głęboką, wewnętrzną wiedzą w zakresie narzędzi. Ta integracja, prowadzona przez nasz współpracujący zespół inżynierów, zapewnia, że złożone komponenty są produkowane zgodnie z najwyższymi standardami. Kontrolujemy cały proces, od analizy DFM po końcową produkcję, zapewniając niezawodną i usprawnioną ścieżkę do sukcesu projektu. Jesteśmy Twoim partnerem w innowacjach produkcyjnych.

Historie sukcesu: Prawdziwe studia przypadków formowania 2K.

Teoria to jedno, ale tak naprawdę liczą się wyniki. Mówienie jest tanie, ale zobaczenie, jak dana technologia rozwiązuje rzeczywiste problemy, jest bezcenne. Dlatego też chciałbym przedstawić kilka rzeczywistych projektów, które zrealizowaliśmy w PTSMAKE. To nie są tylko hipotezy; to namacalne przykłady tego, jak formowanie wtryskowe 2K zapewniło niesamowitą wartość.

Przyjrzymy się wyzwaniom, przed którymi stanęli nasi klienci, i temu, jak zamieniliśmy je w sukces. Każdy przypadek ma prostą strukturę: Problem, Rozwiązanie i Rezultat. Ten format wyraźnie pokazuje wpływ naszego podejścia. Zobaczysz, jak przeszliśmy od złożonej kwestii do usprawnionego, opłacalnego wyniku.

Przykłady te pochodzą z różnych branż. Pokazują one wszechstronność procesu formowania 2K. Niezależnie od tego, czy chodzi o wytrzymałe części samochodowe, czy ergonomiczne towary konsumpcyjne, zasady są takie same. Łączymy materiały, aby stworzyć lepszy, bardziej zintegrowany produkt.

Przejdźmy do szczegółów.

Studium przypadku 1: Obudowa czujnika samochodowego

Problem

Klient z branży motoryzacyjnej potrzebował wytrzymałej obudowy dla krytycznego czujnika. Część ta musiała wytrzymać trudne warunki panujące w komorze silnika. Oznaczało to ekstremalne temperatury, wibracje i narażenie na działanie płynów. Co ważniejsze, wymagana była klasa szczelności IP67, co oznaczało, że musiała być całkowicie pyłoszczelna i wodoodporna. Ich poprzednia konstrukcja wykorzystywała oddzielną uszczelkę, która była kosztowna w montażu i podatna na awarie w miarę upływu czasu.

Nasze rozwiązanie do formowania 2K

Zaproponowaliśmy jednoczęściowe rozwiązanie wykorzystujące formowanie wtryskowe 2K. Proces obejmował formowanie sztywnego, odpornego na ciepło politereftalanu butylenu (PBT) na główny korpus. Następnie, w tej samej formie, nałożyliśmy uszczelkę z termoplastycznego elastomeru (TPE) bezpośrednio na obudowę. Stworzyło to doskonałe, trwałe połączenie.

Wynik ilościowy

Rezultat był przełomowy dla klienta. Zintegrowana uszczelka wyeliminowała potrzebę stosowania oddzielnej uszczelki i ręcznego montażu.

| Metryczny | Przed formowaniem 2K | Po formowaniu 2K | Ulepszenie |

|---|---|---|---|

| Liczba części | 2 (obudowa + uszczelka) | 1 (część zintegrowana) | 50% Redukcja |

| Czas montażu | ~30 sekund/część | 0 sekund/część | 100% Eliminacja |

| Wodoodporność | IP65 (w najlepszym przypadku) | IP67 (certyfikowany) | Przekroczony wymóg |

| Koszt jednostkowy | Linia bazowa | Zmniejszona o 18% | Znaczące oszczędności |

Końcowa część była nie tylko bardziej niezawodna, ale także tańsza w produkcji. Przeszła wszystkie testy walidacyjne śpiewająco, podnosząc ogólną jakość produktu.

Deep Dive: Osiągnięcie idealnego połączenia

Tworzenie trwałego połączenia między dwoma różnymi materiałami jest sercem formowania wtryskowego 2K. Nie chodzi tylko o sprasowanie ich razem. Sukces zależy od kompatybilności materiałów, projektu formy i precyzyjnej kontroli procesu. W projekcie czujnika samochodowego wybór PBT i TPE miał kluczowe znaczenie.

Materiały te zostały zaprojektowane z myślą o doskonałej Wiązanie chemiczne9 właściwości. Na etapie obtrysku stopiony TPE spływa na jeszcze ciepłe podłoże PBT. Na styku łańcuchy polimerowe z obu materiałów przenikają się i tworzą silne, trwałe połączenie. Jest to fuzja na poziomie molekularnym, a nie tylko mechaniczna blokada.

Nasz zespół w PTSMAKE przeprowadził wiele symulacji przepływu formy. Pomogło nam to zoptymalizować położenie bramy i parametry wtrysku. Musieliśmy upewnić się, że materiał TPE idealnie wypełni kanał uszczelnienia, nie powodując żadnych defektów ani naprężeń w obudowie PBT.

Oto uproszczone spojrzenie na kluczowe czynniki, które kontrolujemy:

| Parametr procesu | Znaczenie | Dlaczego to ma znaczenie |

|---|---|---|

| Temperatura podłoża | Wysoki | Zapewnia, że powierzchnia jest podatna na silne wiązania chemiczne. |

| Prędkość wtrysku Overmold | Średni | Wypełnia ubytek bez degradacji materiału lub uszkodzenia podłoża. |

| Ciśnienie trzymania | Wysoki | Zapobiega powstawaniu zapadnięć i zapewnia odpowiednią gęstość części. |

| Czas chłodzenia | Krytyczny | Umożliwia prawidłowe utwardzenie spoiwa przed wysunięciem części. |

Dopracowując te elementy, tworzymy pojedynczy, spójny komponent, który działa jak jeden. Ta dbałość o szczegóły jest tym, co odróżnia część standardową od wysokowydajnej.

Studium przypadku 2: Ergonomiczny uchwyt do elektronarzędzi

Problem

Wiodąca marka konsumencka chciała wprowadzić na rynek nową linię akumulatorowych wiertarko-wkrętarek. Kluczowym celem projektowym była doskonała ergonomia. Poszukiwano rękojeści, która byłaby wygodna, antypoślizgowa i wystarczająco wytrzymała, aby poradzić sobie z nadużyciami w miejscu pracy. Początkowe prototypy wykorzystywały standardową plastikową rękojeść z nasuniętą na nią gumową tuleją. Wyglądało to tanio, a tuleja mogła się skręcać lub odklejać przy intensywnym użytkowaniu.

Nasze rozwiązanie do formowania 2K

Współpracowaliśmy z ich zespołem projektowym, aby opracować w pełni zintegrowany uchwyt. Rozwiązaniem był proces formowania wtryskowego 2K. Użyliśmy wytrzymałego, wypełnionego szkłem polipropylenu (PP) jako rdzenia strukturalnego uchwytu. Zewnętrzną warstwę pokryliśmy miękkim w dotyku tworzywem TPE o niestandardowej fakturze. Zapewniło to zarówno wygodną poduszkę, jak i pewny chwyt.

"Firma PTSMAKE nie tylko wyprodukowała naszą część, ale także ulepszyła nasz produkt. Formowany uchwyt 2K jest teraz kluczową cechą sprzedaży, a opinie naszych klientów na temat komfortu są w przeważającej mierze pozytywne". - Menedżer produktu

Wynik ilościowy

Nowa konstrukcja uchwytu zmieniła wrażenia użytkownika i poprawiła wydajność produkcji. Pomogło to produktowi wyróżnić się na zatłoczonym rynku.

| Metryczny | Przed formowaniem 2K | Po formowaniu 2K | Ulepszenie |

|---|---|---|---|

| Etapy produkcji | 2 (uchwyt do formowania + uchwyt do montażu) | 1 (Zintegrowane formowanie) | Usprawniony proces |

| Trwałość produktu | Problemy z przyczepnością w testach | Przeszedł test upadku z wysokości 2 metrów | 100% Pass Rate |

| Ocena komfortu użytkownika | 6.5 / 10 | 9.2 / 10 | 41.5% Wzrost |

| Postrzegana wartość | Standard | Premium | Lepszy wizerunek marki |

Projekt ten pokazuje, w jaki sposób formowanie 2K może być wykorzystywane nie tylko do funkcji technicznych, ale także do znacznego ulepszenia wyglądu, dotyku i ogólnej atrakcyjności rynkowej produktu.

Te rzeczywiste studia przypadków pokazują, że formowanie wtryskowe 2K to coś więcej niż tylko proces produkcyjny. To potężne narzędzie do rozwiązywania problemów. Inteligentnie łącząc materiały w jeden komponent, pomagamy klientom takim jak Ty obniżyć koszty, poprawić wydajność produktu i tworzyć doskonałe projekty. Rezultaty, jak widać na przykładzie branży motoryzacyjnej i elektronarzędzi, są namacalne, wymierne i znaczące. Proces ten przekształca złożone wyzwania w eleganckie, wydajne rozwiązania.

Zapewnienie jakości i precyzji w każdej części.

Jakość to nie tylko końcowa kontrola. To podstawa wszystkiego, co robimy, zwłaszcza w złożonych procesach, takich jak formowanie wtryskowe 2k. Dla inżynierów i kierowników zaopatrzenia otrzymanie części niezgodnej ze specyfikacją jest czymś więcej niż tylko niedogodnością; może zatrzymać całą linię produkcyjną. Nie chcemy podejmować takiego ryzyka.

W PTSMAKE nasze zaangażowanie w jakość jest wbudowane w nasze operacyjne DNA. Rozumiemy, że zaufanie zdobywa się dzięki spójnym, niezawodnym wynikom. Właśnie dlatego utrzymujemy rygorystyczne standardy i certyfikaty, zapewniając, że każdy produkowany przez nas komponent spełnia dokładne specyfikacje klienta. Nasze podejście polega nie tylko na wychwytywaniu usterek, ale także na zapobieganiu ich powstawaniu.

Nasze podstawowe zobowiązanie dotyczące jakości

Zaczynamy od certyfikowanych ram. Nasz certyfikat ISO 9001:2015 to nie tylko odznaka; to system, według którego żyjemy. Reguluje on każdy krok, od momentu otrzymania pliku CAD do ostatecznej wysyłki. Ten ustrukturyzowany proces zapewnia identyfikowalność i kontrolę, której wymagają nasi klienci B2B w przypadku krytycznych aplikacji.

Podróż inspekcyjna

Każda część przechodzi wieloetapowy proces kontroli. Dzięki temu jakość jest monitorowana i weryfikowana w sposób ciągły, a nie tylko na końcu. Jest to systematyczne podejście zaprojektowane w celu budowania zaufania i zagwarantowania precyzji.

| Etap | Kluczowe działania | Cel |

|---|---|---|

| Przychodzący surowiec | Weryfikacja certyfikatów materiałowych, badanie twardości i składu | Zapewnienie, że materiał spełnia specyfikacje projektu od samego początku. |

| Kontrola jakości w trakcie procesu | Kontrola pierwszego artykułu (FAI), regularne kontrole wymiarów | Wczesne wychwycenie wszelkich odchyleń i utrzymanie stabilności procesu. |

| Ostateczne zatwierdzenie części | Pełna kontrola wymiarowa, kontrola wizualna, testy funkcjonalne | Aby potwierdzić, że gotowa część spełnia wszystkie wymagania projektowe przed wysyłką. |

Ta drobiazgowa podróż jest sposobem, w jaki zapewniamy, że każda część, zarówno prosta, jak i złożona, jest idealnie dopasowana do projektu.

Aby spełnić naszą obietnicę precyzji, inwestujemy w najnowocześniejszy sprzęt metrologiczny. Technologia jest kluczowym partnerem w naszym procesie kontroli jakości. Pozwala nam dokonywać pomiarów z dokładnością i powtarzalnością, której nie są w stanie zapewnić metody ręczne. Jest to szczególnie istotne w przypadku części o wąskich tolerancjach lub złożonej geometrii.

Nasze laboratorium kontrolne jest wyposażone w zaawansowane narzędzia, które zapewniają obiektywne, oparte na danych informacje zwrotne. Dane te są wykorzystywane nie tylko do zatwierdzania części, ale także do ciągłego udoskonalania naszych procesów produkcyjnych. Chodzi o stworzenie pętli ciągłego doskonalenia. Wierzymy, że dobre dane prowadzą do lepszych części.

Zaawansowana metrologia w PTSMAKE

Nasze narzędzia są dobierane tak, aby sprostać różnorodnym potrzebom naszych klientów. Od komponentów lotniczych po urządzenia medyczne, mamy odpowiedni sprzęt do tego zadania. Możliwości te pozwalają nam dostarczać kompleksowe raporty z inspekcji, które dają pełne zaufanie do naszej pracy. Używamy Statystyczna kontrola procesu10 do monitorowania i kontrolowania naszych procesów.

Nasze kluczowe technologie inspekcji

Poniżej przedstawiamy niektóre z podstawowych technologii, które stosujemy i co pomagają nam one osiągnąć. Każda z nich odgrywa określoną rolę w naszej kompleksowej strategii zapewniania jakości.

| Sprzęt | Użycie podstawowe | Kluczowe korzyści |

|---|---|---|

| Współrzędnościowa maszyna pomiarowa (CMM) | Weryfikacja złożonych geometrii 3D i wąskich tolerancji. | Zapewnia bardzo dokładne, powtarzalne pomiary z dokładnością do mikrona. |

| Skanery optyczne | Przechwytywanie szczegółowych danych powierzchniowych i porównywanie ich z modelami CAD. | Idealny do powierzchni o dowolnych kształtach i zapewniający kosmetyczną perfekcję. |

| Suwmiarki cyfrowe i mikrometry | Szybka i precyzyjna kontrola krytycznych wymiarów podczas produkcji. | Umożliwia przekazywanie informacji zwrotnych w czasie rzeczywistym i dostosowywanie procesów w hali produkcyjnej. |

| Testery twardości | Potwierdzenie właściwości materiału po obróbce cieplnej. | Zapewnia, że części spełniają wymagania dotyczące wytrzymałości i trwałości. |

Ta inwestycja w technologię jest bezpośrednią inwestycją w sukces Twojego projektu. W ten sposób przekształcamy projekty w namacalne, wysokiej jakości części.

Nasza filozofia jakości wykracza poza laboratorium inspekcyjne. Wierzymy w proaktywne podejście skoncentrowane na ograniczaniu ryzyka. Zaczyna się to na długo przed wycięciem pierwszego kawałka materiału. Zaczyna się od dokładnej analizy DFM (Design for Manufacturability). W przypadku projektów formowania wtryskowego 2k ten krok jest absolutnie krytyczny.

Analizujemy projekt, aby zidentyfikować potencjalne wyzwania w procesie formowania. Mogą one dotyczyć grubości ścianek, kątów pochylenia lub łączenia dwóch materiałów. Zajmując się tymi potencjalnymi problemami z wyprzedzeniem, zapobiegamy kosztownym modyfikacjom narzędzi i opóźnieniom w produkcji.

Proaktywna a reaktywna kontrola jakości

Wielu dostawców skupia się wyłącznie na kontroli końcowej, co jest podejściem reaktywnym. Znajdują oni problemy już po ich wystąpieniu. W PTSMAKE integrujemy kontrole jakości w całym cyklu życia projektu. Ten proaktywny sposób myślenia jest kluczowym wyróżnikiem. Oszczędza czas, zmniejsza koszty i eliminuje niespodzianki.

Nasi inżynierowie ściśle współpracują z Twoim zespołem. Zapewniamy informacje zwrotne i sugestie, aby zoptymalizować projekt zarówno pod kątem wydajności, jak i możliwości produkcyjnych. Ten oparty na współpracy proces zapewnia płynniejszy przebieg produkcji i lepszy produkt końcowy.

| Podejście | Proaktywna kontrola jakości (metoda PTSMAKE) | Reaktywna kontrola jakości (metoda tradycyjna) |

|---|---|---|

| Czas | Przed i w trakcie produkcji | Po zakończeniu produkcji |

| Koncentracja | Zapobieganie usterkom | Wykrywanie usterek |

| Kluczowa aktywność | Analiza DFM, symulacja procesu | Końcowa kontrola części |

| Wynik | Mniej odpadów, niższe koszty, szybsza dostawa | Wyższe wskaźniki złomu, potencjalne przeróbki, opóźnienia |

Ta proaktywna strategia ma kluczowe znaczenie dla naszej działalności. Chodzi o sukces inżynieryjny w projekcie od pierwszego dnia, zapewniając, że jakość części formowanych wtryskowo 2k nigdy nie jest pozostawiona przypadkowi.

Nasze zaangażowanie w jakość jest niezachwiane, zbudowane na fundamencie certyfikowanych procesów, takich jak ISO 9001: 2015 i zaawansowana metrologia. Wykorzystujemy narzędzia takie jak maszyny CMM i skanery optyczne, aby zapewnić precyzję. Co ważniejsze, stosujemy proaktywne podejście, wykorzystując analizę DFM w celu ograniczenia ryzyka przed rozpoczęciem produkcji. System ten zapewnia, że każda część, zwłaszcza w przypadku złożonego formowania wtryskowego 2k, spełnia dokładne specyfikacje i buduje trwałe zaufanie do naszej współpracy.

Często zadawane pytania dotyczące formowania 2K.

Uzyskanie jasnych odpowiedzi jest kluczem do realizacji projektu. Masz pytania, a moim celem jest udzielenie jasnych, bezpośrednich odpowiedzi. Pomaga to w szybkim podejmowaniu świadomych decyzji. Zajmijmy się niektórymi z najczęstszych zapytań, które otrzymujemy na temat formowania wtryskowego 2k.

Zrozumienie procesu z góry oszczędza czas i zapobiega niespodziankom. Na harmonogram i koszt projektu wpływa wiele czynników. Wierzymy w przejrzystość od samego początku. Zapewnia to płynne partnerstwo od projektu do produkcji.

Jaki jest typowy koszt formy wtryskowej 2K?

Nie ma jednej uniwersalnej odpowiedzi. Koszt formy 2K zależy od kilku kluczowych czynników. Największym czynnikiem jest złożoność części. Bardziej skomplikowane projekty wymagają bardziej złożonych narzędzi.

Ważną rolę odgrywa również materiał, z którego wykonana jest sama forma. Formy z hartowanej stali kosztują więcej, ale wytrzymują miliony cykli. Formy aluminiowe są tańsze, ale mają krótszą żywotność. Świetnie nadają się do prototypowania.

Oto zestawienie głównych czynników wpływających na koszty:

| Czynnik | Wpływ na koszty | Dlaczego ma to znaczenie |

|---|---|---|

| Złożoność części | Wysoki | Skomplikowane detale wymagają dłuższego czasu obróbki. |

| Materiał formy | Wysoki | Stal hartowana vs aluminium wpływa na żywotność. |

| Rozmiar części | Średni | Większe części wymagają większych, droższych form. |

| Wielkość produkcji | Średni | Narzędzia o dużej objętości wymagają trwałych, kosztownych materiałów. |

| Kawitacja | Średni | Więcej wgłębień zwiększa koszt początkowy, ale obniża cenę części. |

Jaki jest typowy czas realizacji zamówień na narzędzia i produkcję?

Czas realizacji różni się w zależności od złożoności projektu. Wykonanie prostej formy wtryskowej 2K może zająć 4-6 tygodni. Bardzo złożona forma może zająć 8-12 tygodni lub więcej.

Po ukończeniu i zatwierdzeniu narzędzia można rozpocząć produkcję. Pierwsza seria produkcyjna odbywa się zwykle w ciągu tygodnia od zatwierdzenia narzędzia. Zawsze zapewniamy szczegółowy harmonogram projektu. Dzięki temu jesteś informowany na każdym kroku.

Jakie są minimalne ilości zamówienia (MOQ)?

W przypadku formowania wtryskowego konieczne są minimalne ilości zamówienia. Proces konfiguracji maszyny 2K jest złożony. Obejmuje załadunek formy i kalibrację dwóch jednostek wtryskowych. Wymaga to czasu i materiałów.

Nasze MOQ zapewniają, że proces jest wydajny i opłacalny. W przypadku większości projektów nasze MOQ zaczyna się od około 1000 sztuk. Może być ono jednak elastyczne. Oceniamy to indywidualnie dla każdego przypadku.

W przypadku prototypów lub bardzo małych serii lepsze mogą być inne metody produkcji. Możemy omówić opcje, aby znaleźć najlepsze dopasowanie do Twoich potrzeb. Jesteśmy partnerami w sukcesie Twojego projektu. Wiąże się to ze znalezieniem właściwej ścieżki produkcji dla danego etapu rozwoju. Celem jest zrównoważenie kosztów z bezpośrednimi potrzebami.

Koncepcja reologia11 Zrozumienie przepływu materiałów jest tutaj kluczowe.

Jakie formaty plików projektowych są akceptowane?

Pracujemy z wieloma standardowymi formatami plików CAD. Zapewnia to płynną komunikację między zespołem projektowym a naszymi inżynierami. Naszym celem jest maksymalne ułatwienie tego procesu.

Dostarczenie odpowiedniego formatu pliku pomoże nam szybko rozpocząć wycenę i analizę DFM.

Oto najczęściej akceptowane przez nas formaty plików:

| Format pliku | Rozszerzenie | Preferowane dla |

|---|---|---|

| KROK | .stp / .step | Modele 3D (uniwersalne) |

| IGES | .igs / .iges | Modele 3D (uniwersalne) |

| SolidWorks | .sldprt | Modele 3D (natywne) |

| AutoCAD | .dwg / .dxf | Rysunki 2D |

| Rysunki 2D |

Chociaż akceptujemy wiele formatów, pliki STEP są często najlepszym wyborem. Są one uniwersalne i zachowują integralność modelu 3D bez problemów z translacją. Bardzo pomocne jest również dostarczenie rysunku 2D z tolerancjami.

Czy możesz pomóc w wyborze materiałów do mojego projektu?

Absolutnie. Wybór materiału jest jednym z najważniejszych etapów formowania wtryskowego 2k. Właściwy wybór gwarantuje, że część będzie działać zgodnie z przeznaczeniem. Aktywnie prowadzimy naszych klientów przez ten proces.

Nasz zespół pomaga uwzględnić wszystkie zmienne. Obejmuje to właściwości mechaniczne, odporność chemiczną i ekspozycję na temperaturę. Skupiamy się również na wiązaniu między dwoma materiałami. Silne wiązanie chemiczne lub mechaniczne ma zasadnicze znaczenie dla trwałości części.

W poprzednich projektach w PTSMAKE widzieliśmy, jak bardzo jest to istotne. Zła kombinacja materiałów może prowadzić do rozwarstwienia i uszkodzenia części. Nasze doświadczenie pomaga uniknąć tych pułapek.

Oto kilka typowych par materiałów i ich zastosowań:

| Podłoże (twarde) | Overmold (miękki) | Typowe zastosowania |

|---|---|---|

| PC | TPE | Podręczna elektronika, uchwyty |

| ABS | TPU | Uchwyty elektronarzędzi, uszczelki |

| Nylon (PA) | TPE | Części samochodowe, uszczelki |

| PP | TPE | Towary konsumpcyjne, przyciski miękkie w dotyku |

Szczegółowo omawiamy środowisko końcowego zastosowania produktu. Ta rozmowa pozwala nam polecić materiały, które spełniają określone wymagania dotyczące wydajności i budżetu. Jesteśmy tutaj, aby zapewnić sukces produktu końcowego. Takie podejście oparte na współpracy jest kluczowym elementem naszej działalności w PTSMAKE.

Udzielenie z góry odpowiedzi na kluczowe pytania ma kluczowe znaczenie dla udanego partnerstwa. Omówiliśmy czynniki wpływające na koszty form 2K, typowe czasy realizacji i dlaczego MOQ są konieczne. Omówiliśmy również preferowane formaty plików projektowych, takie jak STEP, w celu zapewnienia płynnej współpracy. Nasz zespół w PTSMAKE jest zawsze gotowy do pomocy przy podejmowaniu kluczowych decyzji, takich jak wybór materiału, aby zapewnić sukces projektu. Ta przejrzystość pomaga budować podstawy zaufania od samego początku.

Rozwiń swoje projekty formowania wtryskowego 2K dzięki PTSMAKE

Gotowy do osiągnięcia najwyższej wytrzymałości części, bezproblemowego montażu i swobody projektowania? Skontaktuj się z zespołem ekspertów PTSMAKE, aby uzyskać bezpłatną wycenę kolejnego projektu formowania wtryskowego 2K. Odkryj, w jaki sposób nasza najnowocześniejsza technologia i ponad 20-letnie doświadczenie mogą napędzać Twoje innowacje - wyślij zapytanie już dziś!

Odkryj kluczową rolę początkowego wtrysku materiału w procesie formowania 2K. ↩

Dowiedz się, jak zachowanie przepływu materiału wpływa na jakość formowanych części. ↩

Dowiedz się, w jaki sposób kompatybilność materiałów wpływa na wiązania molekularne zapewniające maksymalną trwałość części. ↩

Kliknij, aby dowiedzieć się, jak wybór materiału bazowego wpływa na integralność i wydajność części. ↩

Dowiedz się, w jaki sposób ta właściwość materiału zwiększa przyczepność, komfort i szczelność podczas projektowania produktu. ↩

Dowiedz się, jak właściwości przepływu materiału wpływają na projekt i zapobiegają typowym wadom formowania. ↩

Dowiedz się więcej o tym, jak ta właściwość wpływa na przyczepność i wydajność klejenia w naszym szczegółowym przewodniku po materiałach. ↩

Dowiedz się, w jaki sposób analiza przepływu materiałów może zapobiec wadom i obniżyć koszty projektu. ↩

Odkryj, jak różne tworzywa sztuczne łączą się ze sobą w procesie formowania 2K, zapewniając maksymalną trwałość i wydajność. ↩

Dowiedz się więcej o tym, jak ta metoda oparta na danych poprawia spójność i jakość części. ↩

Dowiedz się, jak właściwości przepływu materiału mogą wpływać na końcową jakość i wydajność części. ↩