Veel ingenieurs worstelen met het selecteren van de juiste CNC bewerkingsserviceprovider en worden vaak geconfronteerd met onverwachte kosten, kwaliteitsproblemen en vertragingen in de levering die hele projecten kunnen doen ontsporen. Zonder duidelijk advies over materiaalselectie, ontwerpoptimalisatie en kostenfactoren worden deze uitdagingen nog frustrerender en duurder.

CNC-bewerkingsservices in 2025 vereisen een strategische selectie van leveranciers, optimalisatie van het ontwerp, integratie van kwaliteitscontrole en inzicht in kostenfactoren zoals materialen, complexiteit, toleranties en batchgroottes voor succesvolle projectresultaten.

Het CNC-bewerkingslandschap is sterk geëvolueerd en inzicht in deze veranderingen kan u duizenden euro's en weken productietijd besparen. Ik heb bij PTSMAKE met honderden projecten gewerkt en ik heb gezien hoe de juiste benadering van serviceselectie, materiaalkeuzes en ontwerpoverwegingen een productieproject kunnen maken of breken. Deze gids behandelt de belangrijkste trends, praktische tips en kostenfactoren die u zullen helpen om in 2025 effectiever door CNC-bewerkingsservices te navigeren.

De juiste leverancier van CNC-bewerkingsdiensten kiezen.

Hebt u ooit te maken gehad met projectvertragingen of mislukkingen omdat uw bewerkte onderdelen niet aan de specificaties voldeden? Vaak ligt het probleem niet bij het ontwerp, maar bij de partner die u hebt gekozen.

Het kiezen van de juiste CNC bewerkingsservice vereist een grondige evaluatie van technische mogelijkheden, materiaalexpertise, kwaliteitsborging, schaalbaarheid en communicatie. Een echte partner integreert deze elementen om uw ontwerp om te zetten in een succesvol product, zodat u verzekerd bent van betrouwbaarheid vanaf het eerste prototype tot aan volledige productie.

Wanneer je een partner zoekt voor je volgende project, zijn de technische details het belangrijkst. Het gaat niet alleen om het vinden van een winkel met machines; het gaat om het vinden van een leverancier wiens capaciteiten perfect aansluiten bij de eisen van uw project. Dit zorgt ervoor dat u de kwaliteit en precisie krijgt die uw toepassing vereist, zonder te veel te betalen voor onnodige capaciteit.

Technische mogelijkheden beoordelen

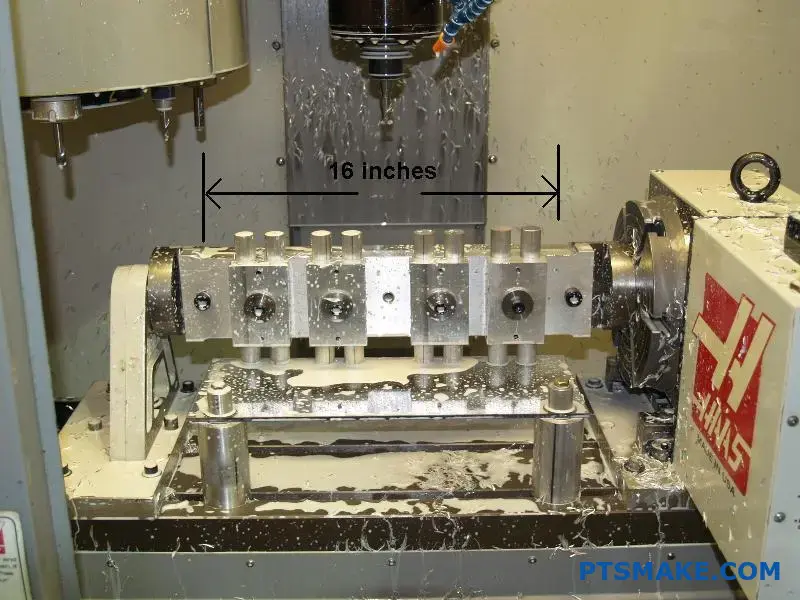

De eerste stap is kijken naar hun machinepark. Hebben ze moderne 3-assige, 4-assige en 5-assige CNC-machines? 5-assig bewerken is cruciaal voor complexe geometrieën, omdat het ingewikkelde onderdelen kan produceren in één enkele opstelling, waardoor de cyclustijden korter worden en de nauwkeurigheid toeneemt. Bij PTSMAKE hebben we gemerkt dat investeren in geavanceerde machines direct leidt tot betere resultaten voor onze klanten, vooral bij projecten in de ruimtevaart en medische apparatuur. Vraag naar de krapste toleranties die ze consequent kunnen aanhouden. Voor de meeste toepassingen is een tolerantie van ±0,005 inch (0,127 mm) standaard, maar voor zeer nauwkeurige opdrachten kan een veel strakkere controle nodig zijn.

Materiaalexpertise is cruciaal

De ervaring van een leverancier met verschillende materialen is net zo belangrijk als hun apparatuur. Werken met standaard aluminium 6061 is heel anders dan het bewerken van titanium of PEEK. Elk materiaal heeft unieke eigenschappen die van invloed zijn op gereedschapkeuze, snijsnelheden en voedingen. Gebrek aan ervaring kan leiden tot slechte oppervlakteafwerking, interne spanningen of zelfs defecten aan onderdelen. In onze ervaring met klanten in de auto-industrie is het vermogen om gehard staal effectief te bewerken voor mallen en opspanmiddelen een belangrijke onderscheidende factor. Een goede leverancier moet advies kunnen geven over materiaalselectie om prestaties, kosten en produceerbaarheid te optimaliseren. Echte expertise in metrologie1 is ook essentieel om te controleren of onderdelen van deze geavanceerde materialen aan alle dimensionale vereisten voldoen.

Kwaliteit, doorlooptijd en schaalbaarheid

Houd tot slot rekening met de operationele aspecten die zorgen voor een soepele projectflow. Een robuust kwaliteitsborgingssysteem, duidelijke doorlooptijden en de mogelijkheid om te schalen zijn onmisbaar. Kwaliteit is niet alleen een eindinspectie; het moet geïntegreerd zijn in het hele productieproces.

| Factor | Waar moet je op letten? | Rode vlag |

|---|---|---|

| Kwaliteitsborging | Procesinspectie, CMM-rapporten, traceerbaarheid van materiaal. | Alleen eindinspectie, geen documentatie. |

| Doorlooptijd | Duidelijke, realistische tijdlijnen met updates. | Vage beloften, geschiedenis van vertragingen. |

| Schaalbaarheid | Kunnen omgaan met prototypes (1-100) en productieruns (1000+). | Alleen gespecialiseerd in eenmalige onderdelen of grote series. |

Een partner moet met je mee kunnen groeien. Ze moeten de capaciteit hebben om een kleine batch prototypes te verwerken en dan naadloos over te gaan naar productie in kleine of grote volumes zonder afbreuk te doen aan de kwaliteit of de leveringsschema's. Deze flexibiliteit is van vitaal belang om een product effectief op de markt te brengen. Deze flexibiliteit is essentieel om een product effectief op de markt te brengen.

Naast de machines en materialen zijn vertrouwen en betrouwbaarheid de basiselementen van een geweldige samenwerking. Deze kwaliteiten zijn gebaseerd op controleerbare normen, diepgaande kennis van de industrie en duidelijke communicatie. Het kiezen van een CNC bewerkingsserviceprovider zonder deze factoren in overweging te nemen is als het bouwen van een huis op een onstabiele fundering - het is slechts een kwestie van tijd voordat er problemen ontstaan. Deze elementen onderscheiden een eenvoudige leverancier van een langdurige productiepartner.

Waarom certificeringen en sectorspecialisatie belangrijk zijn

Certificeringen zoals ISO 9001 zijn meer dan alleen een logo op een website. Ze vertegenwoordigen een toewijding aan een gedocumenteerd, herhaalbaar proces dat is ontworpen om consistente kwaliteit te garanderen. Een ISO 9001-gecertificeerd bedrijf heeft bewezen dat zijn kwaliteitsmanagementsysteem voldoet aan strenge internationale normen. Dit betekent dat u een betere procesbeheersing, duidelijke documentatie en een focus op voortdurende verbetering kunt verwachten.

Specialisatie in de industrie is een andere kritieke factor. De vereisten voor een onderdeel voor de lucht- en ruimtevaart verschillen enorm van die voor een onderdeel voor consumentenelektronica.

Belangrijkste vereisten voor de sector:

- Ruimtevaart: Extreme precisie, traceerbaarheid van materialen en uitgebreide documentatie zijn verplicht. Leveranciers moeten overweg kunnen met exotische legeringen en complexe vijfassige bewerkingen.

- Medisch: Biocompatibele materialen, een onberispelijke oppervlakteafwerking en strikte procesvalidatie zijn essentieel. Er is geen ruimte voor fouten.

- Automobiel: De focus ligt op massaproductie, kosteneffectiviteit en duurzaamheid. Jigs, fixtures en rapid prototyping zijn veel voorkomende behoeften.

Een leverancier die gespecialiseerd is in uw branche begrijpt de unieke uitdagingen, normen en terminologie. Ze kunnen waardevolle DFM (Design for Manufacturability)-feedback geven die een algemene shop misschien over het hoofd ziet.

Transparante communicatie: De levensader van het project

Slechte communicatie is een van de meest voorkomende mislukkingen in productiepartnerschappen. Een betrouwbare partner zorgt vanaf het begin voor duidelijke en consistente communicatie. Je moet een vast contactpersoon hebben die je project begrijpt en regelmatig updates kan geven.

| Communicatiestijl | Goede partner | Slechte partner |

|---|---|---|

| Eerste offerte | Gedetailleerd, gespecificeerd en inclusief DFM-feedback. | Eén prijs zonder uitleg. |

| Tijdens de productie | Proactieve updates over de voortgang en mogelijke problemen. | Stilte tot de vervaldatum (of daarna). |

| Problemen oplossen | Gezamenlijke aanpak om oplossingen te vinden. | Geeft het ontwerp of andere externe factoren de schuld. |

Transparante communicatie schept vertrouwen en maakt probleemoplossing mogelijk. Als een potentieel probleem in een vroeg stadium wordt gesignaleerd, kunnen we samenwerken om een oplossing te vinden zonder de tijdlijn van het project te beïnvloeden. In eerdere projecten bij PTSMAKE was deze open dialoog de sleutel tot het navigeren door complexe uitdagingen en het leveren van succesvolle resultaten, wat het idee versterkt dat we een verlengstuk zijn van het team van onze klant.

Het kiezen van de juiste leverancier van CNC bewerkingsdiensten gaat verder dan alleen het vinden van de laagste prijs. Het gaat om een grondige beoordeling van hun technische mogelijkheden, materiaalervaring en operationele structuur. U hebt een partner nodig wiens apparatuur en expertise overeenkomen met de complexiteit van uw project. Net zo belangrijk zijn de basiselementen: verifieerbare certificeringen zoals ISO 9001, bewezen specialisatie in uw branche en een streven naar transparante communicatie. Deze factoren garanderen betrouwbaarheid, bouwen vertrouwen op en bepalen uiteindelijk het succes van uw project.

Moderne methoden voor kwaliteitsborging bij CNC-verspaning?

Is er wel eens een partij CNC onderdelen afgekeurd tijdens de eindinspectie? Het is een frustrerende tegenslag die tijd en geld kost, vooral wanneer de fout uren eerder ontdekt had kunnen worden.

Moderne kwaliteitsborging maakt gebruik van methoden zoals procesinspectie, laserscanning en AI-systemen om de productie in realtime te bewaken. Deze gegevensgestuurde aanpak vangt afwijkingen op wanneer ze zich voordoen, zodat elk onderdeel aan de exacte specificaties voldoet en defecten worden verminderd voordat het kostbare problemen worden.

Traditionele kwaliteitscontrole gebeurt vaak nadat een onderdeel klaar is. Dit is alsof je een boek pas proefleest nadat het gedrukt is. Als je een fout vindt, is het te laat. Modern CNC-bewerkingsservices hebben dit reactieve model achter ons gelaten. We richten ons nu op proactieve kwaliteitsborging, waarbij inspectie direct in het productieproces wordt geïntegreerd.

Procesinspectie: Uw eerste verdedigingslinie

Bij procesinspectie worden geautomatiseerde tasters en sensoren in de CNC-machine gebruikt. Deze instrumenten meten het product in kritieke stadia zonder het van de machine te halen. Als een gereedschap slijt of een maat afwijkt van de specificatie, kan het systeem dit onmiddellijk signaleren. De machine kan zelfs in realtime aanpassingen doen of het proces stoppen om te voorkomen dat er nog meer afwijkende producten worden gemaakt. Dit is een game-changer voor het handhaven van strakke toleranties tijdens een lange productierun. Het verandert kwaliteitscontrole van een eindpoort in een continue feedbacklus.

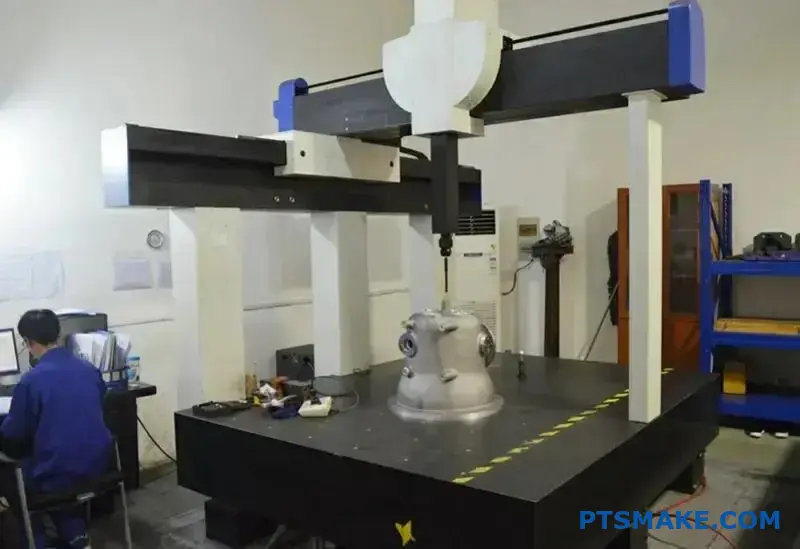

Geavanceerde inspectie met CMM en laserscannen

Voor complexe geometrieën gaan we na de eerste bewerking over op geavanceerder gereedschap.

Coördinatenmeetmachines (CMM)

Een CMM gebruikt een zeer gevoelige taster om punten op het oppervlak van een onderdeel aan te raken en zo precieze X-, Y- en Z-coördinaten te verzamelen. Het is ongelooflijk nauwkeurig voor het verifiëren van kritische afmetingen, locaties van gaten en geometrische kenmerken. Onze ervaring is dat CMM's de gouden standaard zijn voor eindvalidatie waarbij absolute precisie onontbeerlijk is.

3D laserscannen

3D laserscannen legt miljoenen datapunten vast van het oppervlak van een onderdeel, waardoor een gedetailleerde digitale "puntenwolk" ontstaat. Deze methode is veel sneller dan een CMM en blinkt uit in het inspecteren van complexe krommingen, vrije-vorm oppervlakken en de algehele vorm van het product. We gebruiken het om het afgewerkte product te vergelijken met het oorspronkelijke CAD-model en genereren een kleurgecodeerde kaart die afwijkingen direct zichtbaar maakt. Het veld van metrologie2 ligt aan de basis van beide technologieën en biedt het raamwerk voor betrouwbare en herhaalbare metingen.

Hier volgt een eenvoudig overzicht van wanneer je ze allemaal moet gebruiken:

| Inspectiemethode | Beste voor | Belangrijkste voordeel |

|---|---|---|

| Tijdens proces aftasten | Productie van grote volumes, nauwe toleranties | Vangt fouten onmiddellijk op, vermindert uitval |

| CMM inspectie | Kritische afmetingen, geometrische validatie | Uiterst hoge nauwkeurigheid en herhaalbaarheid |

| 3D laserscannen | Complexe oppervlakken, reverse engineering | Snelheid en uitgebreide oppervlaktegegevens |

Bij het integreren van deze moderne methoden gaat het om meer dan alleen het vinden van defecten; het gaat om het bouwen van een systeem dat defecten voorkomt. De gegevens die tijdens deze inspecties worden verzameld, zorgen voor voortdurende verbetering en een ongeëvenaarde betrouwbaarheid, vooral in sectoren waar veel op het spel staat, zoals de luchtvaart en medische apparatuur.

De kracht van gegevensanalyse en traceerbaarheid

Het verzamelen van gegevens is slechts de helft van de strijd. De echte waarde zit in het analyseren ervan om consistentie te garanderen en volledige transparantie te bieden. Dit is waar gegevensanalyse en traceerbaarheid essentiële pijlers worden van moderne kwaliteitsborging.

Real-time bewaking en gegevensanalyse

Elke meting van tasters, CMM's en scanners tijdens het proces wordt ingevoerd in een gecentraliseerd systeem. We gebruiken Statistical Process Control (SPC) om deze gegevens in realtime te controleren. SPC helpt ons om trends en variaties in het productieproces te identificeren. Als we bijvoorbeeld een geleidelijke verandering zien in een specifieke maat over een periode van honderd onderdelen, kan dat duiden op gereedschapsslijtage. We kunnen dan een gereedschapswissel plannen voordat een onderdeel buiten tolerantie raakt. Deze voorspellende aanpak is veel efficiënter dan reageren op fouten. Het is een kernprincipe dat we bij PTSMAKE toepassen om consistente kwaliteit te leveren voor duizenden onderdelen.

AI-gestuurde inspectie en volledige traceerbaarheid

De toekomst van kwaliteitscontrole is autonoom en volledig transparant.

Autonome AI-gestuurde inspectie

Kunstmatige intelligentie tilt inspectie naar een hoger niveau. AI-ondersteunde vision-systemen kunnen onderdelen ongelooflijk snel en nauwkeurig inspecteren op oppervlaktedefecten, zoals krassen of bramen. Het AI-algoritme leert van een enorme dataset van "goede" en "slechte" onderdelen en wordt na verloop van tijd steeds effectiever. Het kan subtiele onvolkomenheden opsporen die een menselijke inspecteur na uren repetitief werk misschien zou missen. Deze technologie zorgt ervoor dat niet alleen de afmetingen kloppen, maar dat ook de cosmetische afwerking perfect is.

Het belang van traceerbaarheid

Traceerbaarheid betekent dat je een volledig digitaal overzicht hebt van het hele traject dat een onderdeel heeft afgelegd, van het partijnummer van de grondstof tot de specifieke machine waarop het is gebruikt, de operator die het heeft bediend en alle inspectiegegevens. Voor industrieën als de lucht- en ruimtevaart of medische apparatuur is dit niet alleen een voordeel, maar ook een vereiste. Als een onderdeel het begeeft, moeten fabrikanten onmiddellijk de herkomst kunnen achterhalen. Wij voorzien onze klanten van uitgebreide traceerbaarheidsrapporten die volledig vertrouwen bieden in de onderdelen die we leveren.

Hier volgt een vergelijking van deze geavanceerde benaderingen:

| Functie | Gegevensanalyse (SPC) | AI-gestuurde inspectie | Traceerbaarheidssysteem |

|---|---|---|---|

| Primair doel | Processtabiliteit, voorkomen van defecten | Geautomatiseerde detectie van defecten | Documentatie onderdeelgeschiedenis |

| Sleuteltechnologie | Statistische algoritmen | Machinaal leren, computervisie | Databaselogging, serialisatie |

| Belangrijkste voordeel | Vermindert procesvariabiliteit | Hogere snelheid en consistentie | Naleving en risicobeheer |

Vertrouwen op verouderde eindinspectiemethoden brengt onnodige risico's en kosten met zich mee. Moderne kwaliteitsborging bij CNC-verspaning is een proactief, datagestuurd systeem. Door procesbewaking, geavanceerde scantechnologieën en AI-gebaseerde analyses te integreren, verschuiven we van het vinden van defecten naar het volledig voorkomen ervan. Deze aanpak, in combinatie met volledige traceerbaarheid, levert het verifieerbare bewijs van kwaliteit dat precisie-industrieën vereisen. Het zorgt ervoor dat elk onderdeel niet alleen wordt gemaakt, maar vanaf het begin goed wordt gemaakt.

Ontwerp voor maakbaarheid: Essentiële richtlijnen.

Ooit een ontwerp afgerond dat er perfect uitzag in CAD, om vervolgens geconfronteerd te worden met schokkende productietarieven en lange levertijden? Het is een veel voorkomende en frustrerende wegversperring voor veel ingenieurs.

Design for Manufacturability (DFM) is het ontwerpen van onderdelen om ze gemakkelijk te kunnen produceren. Door de geometrie te vereenvoudigen, realistische toleranties in te stellen en rekening te houden met de toegankelijkheid van machines, kunt u de kosten drastisch verlagen, de productietijd verkorten en de kwaliteit van uw afgewerkte onderdelen verbeteren.

Een goed ontwerp gaat niet alleen over functie en esthetiek, maar ook over hoe efficiënt het kan worden gemaakt. Bij onze CNC-verspaningsservices kunnen de eenvoudigste veranderingen tot de grootste kostenbesparingen leiden. De kernprincipes van DFM zijn geen beperkende regels, maar praktische richtlijnen die de kloof overbruggen tussen uw ontwerpintentie en de realiteit op de werkvloer.

Vereenvoudig je geometrie: Minder is meer

De complexiteit van de geometrie van uw onderdeel is een primaire kostenfactor. Elke complexe kromming, krappe kamer en niet-standaard vorm draagt bij aan de bewerkingstijd en kan speciaal gereedschap vereisen.

Radii en filets omarmen

Scherpe interne hoeken zijn een klassieke DFM-valkuil. CNC snijgereedschappen zijn rond, dus ze creëren van nature een interne radius. Het ontwerpen van een scherpe 90-graden inwendige hoek vereist een secundaire bewerking zoals EDM (Electrical Discharge Machining), wat de kosten aanzienlijk verhoogt. Door inwendige hoeken te ontwerpen met een radius die iets groter is dan de radius van het snijgereedschap, kun je continu en sneller bewerken. Een goede vuistregel is om de hoekradius minstens 1/3 van de holtediepte te maken.

Gelijkmatige wanddikte behouden

Drastische veranderingen in wanddikte kunnen leiden tot kromtrekken van producten tijdens het bewerken, vooral bij kunststoffen en sommige metalen. Dunne wanden zijn ook gevoelig voor trillingen, wat de oppervlakteafwerking en nauwkeurigheid beïnvloedt. Streven naar een consistente wanddikte voor het hele product verbetert de stabiliteit en maakt het gemakkelijker om het product voorspelbaar te bewerken. Bij het werken met materialen die Anisotropie3wordt een uniforme dikte nog belangrijker voor voorspelbare resultaten.

Bereikbare toleranties specificeren: De evenwichtsoefening

Toleranties definiëren de aanvaardbare afwijking voor een specifieke afmeting. Hoewel krappe toleranties nodig zijn voor kritieke onderdelen, is het overtolereren van een onderdeel een van de snelste manieren om de kosten op te drijven zonder functionele waarde toe te voegen. Strengere toleranties vereisen preciezere machine-instellingen, lagere snijsnelheden en frequentere inspecties.

Voordat je een tolerantie specificeert, moet je je altijd afvragen: "Is dit precisieniveau essentieel voor de functie van mijn onderdeel?". Vaak zijn standaardtoleranties op machines prima geschikt voor niet-kritieke onderdelen.

| Tolerantiebereik (inch) | Relatieve kostenstijging | Typische toepassing |

|---|---|---|

| +/- 0.010" | Basiskosten (1x) | Algemene, niet-kritische kenmerken |

| +/- 0.005" | 1,5x - 2x | Passende onderdelen, goede pasvorm |

| +/- 0.002" | 3x - 5x | Perspassing, nauwkeurige uitlijning |

| +/- 0.0005" | 6x - 10x+ | Hogeprecisielagers, lucht- en ruimtevaart |

Zoals de tabel laat zien, kan de overgang van een standaardtolerantie naar een zeer krappe de kosten van een vorm exponentieel verhogen. Reserveer de krapste toleranties alleen voor de meest kritische interfaces.

Naast de interne geometrie van het onderdeel moeten we ook rekening houden met de interactie tussen de machine en het onderdeel. Hoe wordt het werkstuk veilig vastgehouden en kunnen de snijgereedschappen elk oppervlak bereiken? Door deze vragen vroeg in de ontwerpfase te beantwoorden, voorkomen we kostbare herontwerpen en vertragingen in de productie. Het is een perspectief dat we hebben ontwikkeld door talloze projecten bij PTSMAKE.

Ontwerp voor eenvoudige bevestiging

Opspannen is het proces van het vastzetten van de grondstof of het werkstuk op de CNC machine. Een onderdeel dat moeilijk vast te houden is, is moeilijk nauwkeurig te bewerken. Opspannen op maat voegt veel tijd en kosten toe aan een project.

Zorg voor vlakke, stabiele oppervlakken

Ontwerp waar mogelijk onderdelen met ten minste één of twee vlakke, parallelle oppervlakken. Hierdoor is het eenvoudig om het onderdeel op te spannen in een standaard bankschroef, wat de snelste en meest kosteneffectieve opspanmethode is. Onderdelen die puur organisch zijn of complexe gebogen oppervlakken hebben, vereisen vaak speciaal gefreesde zachte bekken of complexe meerassige opspanningen om ze stevig vast te zetten, wat extra kosten en insteltijd met zich meebrengt voor uw leverancier van CNC-bewerkingsdiensten.

Denk na over toegang tot gereedschap

De eenvoudige mantra van een machinist is: "Als het gereedschap er niet bij kan, kunnen we het niet snijden." Uw ontwerp moet fysieke ruimte bieden zodat het snijgereedschap en de houder elk onderdeel kunnen bereiken zonder in botsing te komen met een ander onderdeel van het werkstuk.

Let op de diepte van zakken en gaten

Diepe, smalle kamers zijn een uitdaging om te bewerken. Ze vereisen lang, slank gereedschap dat gevoelig is voor doorbuiging en trillingen, wat leidt tot slechte oppervlakteafwerking en mogelijke breuk van het gereedschap. Een goede richtlijn is om de diepte van een kamer niet meer dan 4-6 keer de breedte te laten zijn. Op dezelfde manier zijn voor geboorde gaten bij een diepte-diameterverhouding van meer dan 10:1 vaak speciale "prikboorcycli" nodig, wat het proces vertraagt.

De kracht van vroege samenwerking

De meest effectieve DFM-strategie is vroeg en vaak communiceren met je fabrikant. Een kort gesprek met een ervaren machinist tijdens de conceptuele ontwerpfase kan feedback van onschatbare waarde opleveren. Ze kunnen mogelijke fabricageproblemen signaleren, kleine aanpassingen in het ontwerp voorstellen die leiden tot grote kostenbesparingen en advies geven over de materiaalkeuze. Bij PTSMAKE zien we onszelf als partners, niet alleen als leveranciers. We moedigen onze klanten aan om hun ontwerpen in een vroeg stadium met ons te delen, zodat we DFM-feedback kunnen geven en kunnen zorgen voor de meest efficiënte weg van prototype naar productie. Deze gezamenlijke aanpak is de basis van een succesvolle productie-relatie.

Effectief ontwerpen voor maakbaarheid komt neer op een paar kernideeën. Vereenvoudig de geometrie van uw onderdeel, gebruik toleranties zo krap als nodig en houd bij het ontwerp rekening met opspannen en toegang tot gereedschappen. Het belangrijkste is dat vroegtijdige samenwerking met je productiepartner het proces verandert in een echt partnerschap, waardoor je verzekerd bent van betere resultaten. Deze proactieve benadering is de sleutel tot het optimaliseren van elk CNC-bewerkingsdiensten project op kosten en snelheid, waarbij een goed ontwerp wordt omgezet in een geweldig, produceerbaar product.

Strategieën voor materiaalselectie bij CNC-verspaning.

Heb je ooit een materiaal gekozen dat perfect leek, maar dat je bewerkingstijd verdubbelde en je gereedschap vernielde? Die misstap kan een heel tijdschema en budget van een project doen ontsporen.

Effectieve materiaalselectie voor CNC-verspaning is afhankelijk van een strategische balans tussen bewerkbaarheid, totale projectkosten en de specifieke prestatievereisten van het uiteindelijke onderdeel. Deze keuze heeft een directe invloed op de productie-efficiëntie, duurzaamheid en het succes van uw hele project.

Het juiste materiaal kiezen is meer dan alleen naar een specificatieblad kijken. Het is een fundamentele beslissing die elke volgende stap in het productieproces beïnvloedt. De drie pijlers van deze beslissing zijn bewerkbaarheid, kosten en toepassingseisen. We zetten ze even op een rijtje.

Bewerkbaarheid begrijpen

Bewerkbaarheid verwijst naar hoe gemakkelijk een materiaal gesneden, geboord of gevormd kan worden door een bewerkingsmachine. Een materiaal met een hoge bewerkbaarheid, zoals aluminium 6061, maakt hogere snijsnelheden mogelijk, resulteert in een betere oppervlakteafwerking en veroorzaakt minder slijtage van het snijgereedschap. Materialen als roestvast staal 316 zijn daarentegen minder goed bewerkbaar. Ze zijn taaier, genereren meer hitte tijdens het snijden en slijten gereedschap veel sneller. Dit verhoogt direct de tijd en de kosten die nodig zijn voor een CNC-bewerkingsdiensten. Als je hier in een vroeg stadium rekening mee houdt, voorkom je onverwachte vertragingen en kosten voor het vervangen van gereedschap.

De werkelijke kosten analyseren

De kostprijs van een materiaal is niet alleen de prijs per kilogram. De totale kosten omvatten verschillende verborgen factoren:

- Grondstofprijs: De initiële aankoopprijs, die kan schommelen.

- Bewerkingstijd: Een minder goed bewerkbaar materiaal vereist lagere snelheden en meer bewerkingen, waardoor de machine en de operator meer tijd nodig hebben.

- Toolingkosten: Hardere materialen leiden tot vaker wisselen van gereedschap, waardoor de totale kosten toenemen.

- Schrootpercentage: Sommige materialen zijn moeilijker precies te bewerken, wat kan leiden tot een hoger aantal mislukte onderdelen.

Onze ervaring bij PTSMAKE is dat een goedkopere grondstof soms kan resulteren in een duurder eindproduct als de bewerkbaarheid slecht is.

Afstemmen op toepassingsvereisten

Het materiaal moet voldoen aan de functionele eisen van het uiteindelijke onderdeel. Wordt het blootgesteld aan chemicaliën? Moet het licht maar sterk zijn? Belangrijke eigenschappen zoals treksterkte, corrosiebestendigheid en thermische geleidbaarheid zijn cruciaal. Een onderdeel voor een medisch apparaat kan bijvoorbeeld biocompatibel titanium vereisen, terwijl een onderdeel voor een ruimtevaarttoepassing de hoge sterkte-gewichtsverhouding van een aluminiumlegering nodig heeft. De unieke eigenschappen van sommige materialen, zoals Anisotropie4moet ook in overweging worden genomen omdat ze de prestaties onder stress kunnen beïnvloeden.

Een eenvoudige vergelijking kan helpen bij deze beslissing:

| Materiaal | Sterke punten | Algemene toepassingen |

|---|---|---|

| Aluminium 6061 | Uitstekende bewerkbaarheid, goede verhouding sterkte/gewicht | Ruimtevaartonderdelen, consumentenelektronica, frames |

| Roestvrij staal 304 | Hoge corrosiebestendigheid, sterk, duurzaam | Medische instrumenten, voedselverwerkingsapparatuur |

| PEEK | Bestand tegen hoge temperaturen, chemische inertie, sterk | Lagers, pomponderdelen, elektrische isolatoren |

| Titaan Ti-6Al-4V | Hoogste verhouding sterkte/gewicht, biocompatibel | Medische implantaten, structurele onderdelen voor de ruimtevaart |

Naast standaard metalen en kunststoffen groeit de vraag naar geavanceerde materialen. Composieten en hoogwaardige legeringen zoals titanium bieden ongelooflijke prestatievoordelen, maar ook nieuwe uitdagingen voor ontwerp en productie. Om door dit landschap te navigeren is een grondige kennis nodig van zowel de materialen als de bewerkingsprocessen.

De opkomst van geavanceerde materialen

Materialen zoals koolstofvezelversterkte polymeren (CFRP) en titaniumlegeringen zijn niet langer exclusief voor de luchtvaart en F1-racerij. Ze zijn nu te vinden in robotica, hoogwaardige consumentengoederen en medische apparatuur. Hun aantrekkingskracht is duidelijk: ongeëvenaarde sterkte-gewichtsverhoudingen, uitzonderlijke duurzaamheid en weerstand tegen extreme omgevingen. Het bewerken van deze materialen is echter een heel andere uitdaging.

Uitdagingen bij machinale bewerking

- Titaanlegeringen: Deze hebben een lage thermische geleidbaarheid, wat betekent dat de warmte die tijdens het snijden vrijkomt niet via de spaan wordt afgevoerd. In plaats daarvan concentreert de warmte zich op het snijgereedschap, wat leidt tot snelle slijtage van het gereedschap en mogelijke vervorming van het onderdeel. Dit vereist speciale coatings, stijve machineopstellingen en zorgvuldig gecontroleerde snelheden.

- Composieten (CFRP): Deze materialen zijn schurend en vormen geen spanen zoals metalen. In plaats daarvan creëren ze een fijn, scherp stof dat gevaarlijk is om in te ademen en machineonderdelen kan beschadigen. Het bewerken van composieten veroorzaakt vaak delaminatie (loslaten van lagen) als dit niet gebeurt met extreem scherp, gespecialiseerd gereedschap met diamantcoating en de juiste ondersteuning.

Prestaties, kosten en doorlooptijd in evenwicht brengen

Elk project werkt binnen een driehoek van beperkingen: prestaties, kosten en tijd. Je kunt ze zelden alle drie maximaliseren. Kiezen voor een geavanceerd materiaal betekent vaak prioriteit geven aan prestaties ten koste van hogere kosten en langere levertijden. Een belangrijk onderdeel van onze rol in het leveren van CNC-bewerkingsdiensten is om klanten te helpen de juiste balans te vinden. We hebben gemerkt dat het helpt om de afwegingen te visualiseren.

| Materiaalcategorie | Prestaties | Kosten | Doorlooptijd |

|---|---|---|---|

| Standaard aluminium | Goed | Laag | Kort |

| Technische kunststoffen | Zeer goed (specifieke eigenschappen) | Medium | Kort-Middelmatig |

| Roestvrij staal | Uitstekend (Duurzaamheid) | Middelhoog | Medium |

| Titanium / Composieten | Superieur (sterkte/gewicht) | Hoog | Lang |

Voor een prototype waarbij snelheid van cruciaal belang is, kan standaard aluminium perfect zijn. Voor een definitief productieonderdeel dat jarenlang moet meegaan in een corrosieve omgeving, kunnen de hogere kosten en langere doorlooptijd van roestvrij staal of zelfs titanium een noodzakelijke investering zijn. Het belangrijkste is om een bewuste, weloverwogen beslissing te nemen die aansluit bij de belangrijkste doelen van je project.

Samengevat is het kiezen van het juiste materiaal voor CNC-verspaning een kritieke strategische beslissing. Het vereist een grondige analyse van de bewerkbaarheid om de productie-efficiëntie te controleren, een duidelijk begrip van de werkelijke kosten naast de grondstofprijs en een nauwkeurige afstemming op de prestatiebehoeften van de toepassing. Nu geavanceerde materialen steeds gangbaarder worden, is het voor projectsucces essentieel om hun superieure eigenschappen af te wegen tegen de praktische beperkingen van budget en doorlooptijd.

Technische tekeningen en RFQ's optimaliseren voor CNC projecten?

Ooit een RFQ ingediend om verwarrende offertes of een compleet stilzwijgen te krijgen? Vage tekeningen en onvolledige aanvragen leiden vaak tot vertragingen en dure fouten, waardoor de hele tijdlijn van uw project in gevaar komt.

Om uw technische tekeningen en RFQ's te optimaliseren, moeten afmetingen, toleranties, materiaalspecificaties en oppervlakteafwerkingen glashelder zijn. Deze precisie elimineert giswerk voor uw productiepartner en zorgt ervoor dat u op tijd nauwkeurige offertes en hoogwaardige onderdelen ontvangt, wat de basis vormt voor succesvolle CNC-bewerkingsservices.

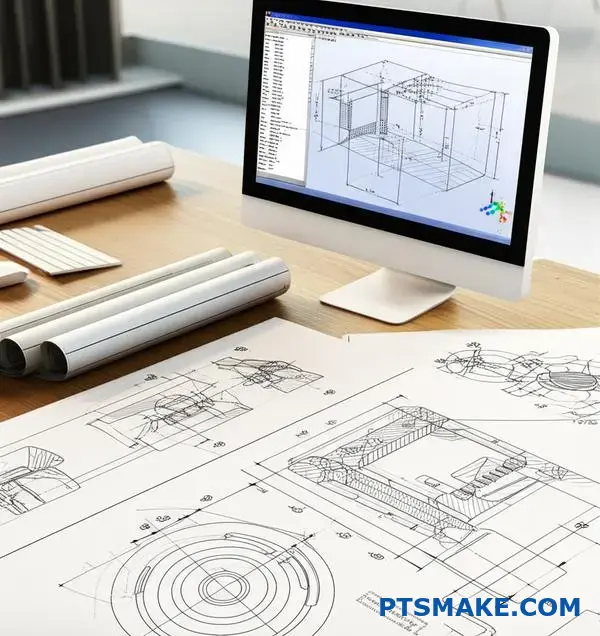

De blauwdruk voor succes: Je technische tekening perfectioneren

Een gedetailleerde technische tekening is het belangrijkste document dat u een CNC-bewerkingscentrum kunt geven. Het is onze belangrijkste bron van waarheid. Hoewel een 3D CAD-model essentieel is voor het programmeren van de machines, bevat de 2D-tekening de nuances die een model alleen niet kan overbrengen, met name toleranties, afwerkingen en kritieke functies. In eerdere projecten bij PTSMAKE hebben we gezien hoe een goed voorbereide tekening de offertetijd kan halveren en kostbare productiefouten kan voorkomen.

Kritieke toleranties specificeren

Niet alle afmetingen zijn gelijk. Sommige onderdelen vereisen een hoge precisie voor assemblage of functie, terwijl andere ruimere toleranties kunnen hebben. Het is cruciaal om deze duidelijk te definiëren. Het overtolereren van elke vorm is een veelgemaakte fout die de kosten en productietijd aanzienlijk opdrijft zonder waarde toe te voegen. Bepaal in plaats daarvan welke elementen kritisch zijn en pas alleen waar nodig krappe toleranties toe. Dit laat uw productiepartner zien dat u de intentie van het ontwerp begrijpt en helpt hem zijn inspanningen voor kwaliteitscontrole te richten. Het gebruik van een symbolische taal zoals Geometrische dimensionering en toleranties5 is de industriestandaard voor het beknopt en ondubbelzinnig communiceren van deze complexe informatie.

Materiaal en oppervlakteafwerking

Wees duidelijk in je materiaalkeuze. Aluminium" is niet genoeg. Is het 6061-T6, 7075-T6 of 5052? Elk heeft andere eigenschappen, kosten en bewerkingskenmerken. Hetzelfde detailniveau is vereist voor oppervlakteafwerkingen. Een opsomming als "gladde afwerking" is subjectief. Gebruik in plaats daarvan kwantitatieve maten zoals "Ra 1,6 μm" of specificeer een bepaalde nabewerkingsstap zoals "Anodiseren Type II, Zwart, MIL-A-8625F".

Deze tabel laat zien welke invloed specifieke callouts hebben op het uiteindelijke onderdeel:

| Specificatie | Vage oproep | Oproep wissen | Resultaat |

|---|---|---|---|

| Materiaal | Staal | 4140 Gelegeerd staal, voorgehard | Juiste sterkte en hardheid |

| Afwerking | Glad | Ra 0,8 μm max | Voldoet aan de functionele wrijvingsvereisten |

| Coating | Zwarte coating | Zwart oxide, MIL-DTL-13924D | Zorgt voor de juiste corrosiebestendigheid |

| Rand | Randen breken | Breek alle scherpe randen 0,2 mm max | Veilige bediening en juiste montage |

Door dit detailniveau te bieden, is er geen giswerk meer nodig en weet u zeker dat de onderdelen die u ontvangt precies aan uw eisen voldoen.

Een RFQ samenstellen die een snel en nauwkeurig antwoord oplevert

Als je technische tekening af is, is de volgende stap het samenstellen van een uitgebreid Offerteaanvraagpakket (RFQ). Dit pakket biedt de commerciële en logistieke context die uw tekening ontbeert. Met een goed georganiseerde RFQ kunnen we snel inzicht krijgen in de volledige reikwijdte van je project en een concurrerende offerte maken voor onze CNC-bewerkingsdiensten. Het geeft aan dat je een serieuze en professionele partner bent, die altijd prioriteit krijgt. Zie de RFQ als de sollicitatiebrief en de tekening als het cv van jouw kant.

Essentiële onderdelen van een sterke RFQ

Een compleet RFQ-pakket minimaliseert heen-en-weer communicatie en versnelt het offerteproces. Elk detail dat u opgeeft, helpt ons om de bewerkingstijd, materiaalkosten en mogelijke uitdagingen nauwkeuriger te voorspellen. Bij PTSMAKE helpt een compleet pakket ons offerteteam om veel sneller een gedetailleerde offerte te maken.

Je RFQ moet altijd het volgende bevatten:

- 3D CAD-bestanden: Eigen bestanden zijn goed, maar neutrale formaten zoals STEP of IGES worden algemeen geaccepteerd.

- 2D Technische tekeningen: Een PDF-versie voor elk 3D-model.

- Hoeveelheden: Geef de volumes op die je wilt opgeven (bijv. 10, 50, 200 stuks). Zo kunnen we optimaliseren voor productieschaal.

- Gewenste doorlooptijd: Laat ons weten wat je beoogde leverdatum is, zodat we de haalbaarheid kunnen toetsen aan ons productieschema.

- Bestemming verzending: Essentieel voor het berekenen van logistieke kosten en tijdlijnen.

Veelvoorkomende RFQ-fouten vermijden

We zien vaak RFQ's die eenvoudige, vermijdbare fouten bevatten die aanzienlijke vertragingen veroorzaken. Door je pakket dubbel te controleren voordat je het verstuurt, kun je zorgen voor een soepeler proces. Hier zijn enkele veelvoorkomende valkuilen en hoe je ze kunt vermijden.

| Veel voorkomende valkuil | Het probleem dat het creëert | Hoe het te vermijden |

|---|---|---|

| Tegenstrijdige informatie | De 2D-tekening toont een gat van Ø10 mm, maar het 3D-model heeft Ø10,5 mm. | Wijs altijd één document aan (meestal de 2D-tekening) als de ultieme bron van waarheid. |

| Ontbrekende hoeveelheden | We kunnen de kosten per eenheid niet berekenen zonder het productievolume te kennen. | Geef hoeveelheidsonderbrekingen (bijv. 50, 100, 500) om de prijs te zien schalen. |

| Geen leverdatum | Het is onmogelijk om te weten of we aan je tijdlijn kunnen voldoen als die niet wordt vermeld. | Geef een streefdatum voor de levering, zelfs als die flexibel is. |

| Vage contactgegevens | Als we een vraag hebben, weten we niet met wie we contact moeten opnemen, wat alles vertraagt. | Vermeld de naam, het e-mailadres en het telefoonnummer van de primaire technische contactpersoon. |

Met een beetje toewijding kom je een heel eind. Het helpt om een basis te leggen voor duidelijke communicatie met je productiepartner vanaf het allereerste begin.

Een zorgvuldig opgestelde technische tekening en een uitgebreide RFQ zijn geen bureaucratische hindernissen, maar uw krachtigste communicatiemiddelen. Ze overbruggen de kloof tussen uw ontwerpintentie en het uiteindelijke bewerkte onderdeel. Door elk detail duidelijk te definiëren, van afmetingen en toleranties tot materialen en hoeveelheden, elimineert u dubbelzinnigheid, vermindert u risico's en geeft u uw productiepartner meer macht. Deze duidelijkheid is de hoeksteen van nauwkeurige offertes, tijdige levering en onderdelen die precies zo presteren als u voor ogen had van professionele cnc-verspaningsservices.

Kostenfactoren en budgettering voor CNC-bewerkingsdiensten.

Ooit een CNC-bewerkingsofferte ontvangen die heel anders was dan wat u verwachtte? Het kan frustrerend zijn als de cijfers niet overeenkomen met uw budget en u zich afvraagt wat er fout is gegaan.

De belangrijkste kostenfactoren voor CNC-bewerkingsservices zijn materiaalkeuze, ontwerpcomplexiteit, tolerantievereisten, productievolume en eventueel noodzakelijke nabewerking. Inzicht in deze elementen is cruciaal voor een nauwkeurige budgettering en het vinden van mogelijkheden voor aanzienlijke kostenbesparingen zonder afbreuk te doen aan de kwaliteit.

Wanneer een offerte voor CNC-bewerkingsservices op uw bureau belandt, spelen er verschillende belangrijke factoren een rol achter het uiteindelijke getal. Een duidelijk begrip van deze factoren kan de manier waarop u uw projectbudget benadert veranderen.

Materiaalkeuze: De basis van kosten

De grondstof is vaak de meest eenvoudige kostencomponent. Het gaat niet alleen om de prijs per kilogram, maar ook om de bewerkbaarheid. Aluminium 6061 is bijvoorbeeld relatief goedkoop en kan snel worden bewerkt, waardoor de kosten laag blijven. Aan de andere kant zijn materialen als Titanium of PEEK duur in aanschaf en veel moeilijker te bewerken. Ze vereisen lagere snijsnelheden en veroorzaken meer gereedschapsslijtage, waardoor de machinetijd en de totale kosten direct toenemen. De eigenschappen van het materiaal, zoals de thermische stabiliteit of het potentieel voor anisotropie6kan ook uitdagingen met zich meebrengen die een speciale behandeling vereisen, waardoor de kosten nog hoger worden.

Deelcomplexiteit en geometrie

Hoe complexer de geometrie van uw onderdeel, hoe meer het zal kosten om te produceren. Kenmerken zoals diepe kamers, dunne wanden en ingewikkelde rondingen vereisen meer geavanceerde programmering en langere bewerkingscycli. Een kritische factor is het aantal benodigde setups. Elke keer dat een onderdeel moet worden losgeklemd, gedraaid en opnieuw moet worden opgespannen om een ander vlak te bereiken, zorgt dit voor extra handmatige arbeid en machinestilstand. Een werkstuk dat in één keer kan worden bewerkt, is altijd kosteneffectiever dan een werkstuk waarvoor er drie of vier nodig zijn.

Toleranties en oppervlakteafwerking

Precisie heeft zijn prijs. Standaardtoleranties (bijvoorbeeld ±0,1 mm) zijn relatief eenvoudig te realiseren. Als uw ontwerp echter extreem krappe toleranties vereist (bijvoorbeeld ±0,01 mm), zullen de kosten aanzienlijk stijgen. Om een dergelijke precisie te bereiken zijn geavanceerdere machines, gespecialiseerde snijgereedschappen en een langzamer, doelbewuster bewerkingsproces nodig. Het vereist ook strengere kwaliteitscontroles en inspecties, waarbij vaak CMM (coördinaten meetmachine) controles nodig zijn. Hetzelfde principe geldt voor eisen aan de oppervlakteafwerking. Een standaard bewerkte afwerking is goedkoop, maar om een spiegelachtige of zeer specifieke Ra-waarde te bereiken zijn extra slijp-, polijst- of lepbewerkingen nodig.

| Kostendrijver | Weinig impact | Middelgrote impact | Hoge impact |

|---|---|---|---|

| Materiaal | Aluminium 6061, Acetaal | Roestvrij staal 304, zacht staal | Titanium, PEEK, Inconel |

| Complexiteit | Eenvoudig blok met doorvoergaten | Meerdere gezichten, zakken, draden | Dunne wanden, complexe 3D-contouren |

| Toleranties | Standaard (bijv. ±0,1 mm) | Strak (bijv. ±0,025 mm) | Extreem strak (bijv. < ±0,01 mm) |

| Volume | 1000+ Eenheden | 100-500 eenheden | 1-10 eenheden (prototypen) |

Inzicht in de kostenfactoren is slechts de helft van de strijd. De volgende stap is het actief implementeren van strategieën om die kosten te verlagen zonder de essentiële functie van het onderdeel op te offeren. Dit is waar de DFM-mentaliteit (Design for Manufacturability) van onschatbare waarde wordt.

Strategische kostenverlaging door DFM

Het toepassen van DFM-principes tijdens de ontwerpfase is de meest effectieve manier om uw budget voor CNC-bewerkingsservices te beheren. Kleine aanpassingen kunnen later tot aanzienlijke besparingen leiden.

Onderdelen consolideren en functies standaardiseren

Overweeg waar mogelijk of meerdere onderdelen in een assemblage kunnen worden herontworpen tot één geconsolideerd onderdeel. Hoewel dit de complexiteit van het ene onderdeel iets kan vergroten, zijn er vaak geen assemblagemedewerkers, bevestigingsmiddelen en mogelijke tolerantieproblemen meer nodig, wat resulteert in lagere totale kosten. Bovendien minimaliseert het standaardiseren van kenmerken in uw ontwerp de productietijd. Door bijvoorbeeld dezelfde gatgrootte te gebruiken in een onderdeel, hoeft de machine niet te stoppen voor het verwisselen van gereedschap. Ook het ontwerpen met een consistente hoekradius zorgt ervoor dat één gereedschap meer werk efficiënt kan uitvoeren.

Toleranties waar mogelijk loslaten

Bekijk elke tolerantie op je tekening kritisch. Vraag jezelf af: "Is dit precisieniveau absoluut noodzakelijk voor de functie van het onderdeel?" Vaak passen ingenieurs een algemene krappe tolerantie toe op een compleet onderdeel, terwijl deze slechts voor een of twee onderdelen echt nodig is. Door de toleranties op niet-kritieke onderdelen te versoepelen, kunt u sneller bewerken en verkleint u de kans dat onderdelen tijdens inspectie worden afgekeurd.

Productievolume benutten

De rendabiliteit van CNC machinale bewerking wordt sterk beïnvloed door de kwantiteit. Het is een klassiek geval van schaalvoordelen.

Batchgrootte begrijpen

Een aanzienlijk deel van de kosten voor een CNC-opdracht zit in de eerste installatie. Dit omvat het programmeren van de CAM-software, het voorbereiden van de machine en het maken van eventuele aangepaste opspanningen. Voor een enkel prototype worden al deze instelkosten toegepast op één onderdeel. Maar bij een serie van 100 onderdelen worden diezelfde instelkosten verdeeld over alle 100 onderdelen, waardoor de prijs per onderdeel drastisch daalt. In onze projecten bij PTSMAKE hebben we de kosten per onderdeel zien dalen met meer dan 50% bij de overgang van een oplage van 10 naar een oplage van 100 onderdelen. Houd bij het plannen van uw project rekening met toekomstige behoeften. Het bestellen van een iets grotere batch kan een veel betere waarde bieden. Dit maakt on-demand productie tot een krachtig hulpmiddel voor zowel prototyping als het effectief beheren van kleine productieseries.

Het effectief budgetteren van CNC bewerkingsservices hangt af van het begrip van een paar belangrijke kostenfactoren: materiaal, complexiteit, toleranties en volume. Eenvoudige maar krachtige ontwerpkeuzes, zoals het standaardiseren van onderdelen en het versoepelen van niet-kritieke toleranties, kunnen aanzienlijke besparingen opleveren. Door Design for Manufacturability toe te passen en uw batchgroottes strategisch te plannen, kunt u de perfecte balans vinden tussen het bereiken van hoogwaardige resultaten en het voldoen aan uw projectbudget, zodat uw ontwerpintentie wordt gerealiseerd zonder onnodige kosten.

Doorlooptijdbeheer en productieschaalbaarheid?

Zijn uw projecten ooit ontspoord door onverwachte vertragingen in de levering van onderdelen? Voelt de sprong van een enkel prototype naar volledige productie als een enorme, riskante sprong?

Effectief doorlooptijdbeheer wordt bereikt door digitaal offreren, snel prototypen en geoptimaliseerde leveranciersnetwerken. Echte productieschaalbaarheid ontstaat door te kiezen voor een leverancier van CNC-bewerkingsdiensten met een flexibel productieplatform en bewezen capaciteit voor zowel kleine als grote series, zodat de overgang van concept naar markt soepel verloopt.

Bij CNC-verspaning is tijd een kritieke hulpbron. Elke dag die wordt bespaard in de productiecyclus is een dag winst in marktvoordeel. Het minimaliseren van de doorlooptijd gaat niet alleen over het sneller krijgen van onderdelen, het gaat over het versnellen van uw gehele productontwikkeling levenscyclus. Op basis van ons werk met klanten bij PTSMAKE, hebben we belangrijke strategieën geïdentificeerd die consequent de tijd van ontwerp tot levering verkorten.

Digitaal offreren en automatiseren omarmen

Het traditionele offerteproces, vol met heen-en-weer e-mails en handmatige beoordelingen, is een groot knelpunt. Modern CNC-bewerkingsservices Maak gebruik van digitale offerteplatforms. U kunt uw CAD-bestand uploaden, materialen en afwerkingen specificeren en binnen enkele uren of zelfs minuten een offerte ontvangen, vaak met feedback van DFM (Design for Manufacturability). Dankzij deze onmiddellijke terugkoppeling kan uw engineeringteam snel de nodige ontwerpaanpassingen doorvoeren en zo kostbare vertragingen voorkomen. Het verandert inkoop van een wachtspel van een week in een snelle, gegevensgestuurde beslissing.

De kracht van rapid prototyping

Snel een fysiek onderdeel in handen krijgen is van onschatbare waarde. Rapid prototyping stelt u in staat om vorm, pasvorm en functie vroeg in het ontwerpproces te testen. Een leverancier die binnen enkele dagen een high-fidelity prototype kan leveren, geeft je een aanzienlijk voordeel. Deze snelheid maakt iteratief ontwerpen mogelijk, waarbij u uw product kunt verfijnen op basis van testen in de praktijk in plaats van alleen simulaties. Deze aanpak vermindert het risico dat u een kritieke ontwerpfout ontdekt nadat u al hebt geïnvesteerd in dure gereedschappen voor massaproductie. Een filosofie vergelijkbaar met Heijunka7 kan hier worden toegepast, waardoor de workflow soepeler verloopt door potentiële problemen in kleine, beheersbare batches aan te pakken.

Uw leveranciersnetwerk optimaliseren

Vertrouwen op één leverancier voor alles kan riskant zijn. Een meer veerkrachtige strategie is om samen te werken met een leverancier die een goed beheerd en geoptimaliseerd netwerk heeft. Dit betekent niet dat je met meerdere contacten moet jongleren. In plaats daarvan fungeert je primaire partner als één aanspreekpunt en maken ze gebruik van hun netwerk om de capaciteit te beheren, toegang te krijgen tot gespecialiseerde mogelijkheden en risico's te beperken. Als een faciliteit op capaciteit zit, kan het werk naadloos worden verplaatst naar een andere faciliteit zonder dat dit invloed heeft op uw leveringsschema.

| Strategie | Traditionele aanpak | Geoptimaliseerde aanpak |

|---|---|---|

| Citaat | Handmatige beoordeling, 2-5 dagen doorlooptijd | Geautomatiseerd platform, onmiddellijke of dezelfde dag nog offerte |

| Prototyping | Lange insteltijden, trage levering | Speciale lijnen voor rapid prototyping, 1-5 dagen levering |

| Capaciteit | Enkele faciliteit, vaste capaciteit | Gescreend leveranciersnetwerk, flexibele capaciteit |

| Risico | Hoog risico op éénpuntsfalen | Laag risico door gedistribueerde productie |

Deze netwerkbenadering biedt de flexibiliteit en betrouwbaarheid die nodig zijn om projecten op schema te houden, zelfs wanneer ze voor onverwachte uitdagingen komen te staan.

Hoewel snelheid cruciaal is voor prototyping, is schaalbaarheid bepalend voor succes op de lange termijn. Een partner die één perfect prototype kan produceren, heeft misschien niet de infrastructuur, processen of capaciteit om tienduizend eenheden met dezelfde kwaliteit en consistentie te produceren. Het beoordelen van de schaalbaarheid van een leverancier is een kritieke stap in de leveranciersselectie, om er zeker van te zijn dat ze met je mee kunnen groeien vanaf het eerste onderdeel tot volledige productie.

De schaalbaarheid van een provider evalueren

Hoe weet je of een leverancier echt schaalbaar is? Het gaat erom de juiste vragen te stellen en op zoek te gaan naar specifiek bewijs. Ga verder dan hun marketingmateriaal en verdiep je in hun operationele capaciteiten. In eerdere projecten hebben we klanten door dit evaluatieproces geleid door ons te richten op een paar belangrijke gebieden.

Kernvragen voor het beoordelen van schaalbaarheid:

- Machinecapaciteit en redundantie: Hoeveel machines heb je? Wat is uw huidige bezettingsgraad? Heb je redundante apparatuur om te voorkomen dat productiestilstand de productie stillegt? Een schaalbare partner heeft geïnvesteerd in een robuuste vloot van goed onderhouden apparatuur.

- Kwaliteitscontrole op schaal: Hoe verandert uw kwaliteitsborgingsproces van een productie van 10 stuks naar een productie van 10.000 stuks? Zoek naar gedocumenteerde processen, statistische procescontrole (SPC) en geautomatiseerde inspectiemogelijkheden. Kwaliteit mag geen bijzaak zijn, maar moet ingebouwd zijn in de productieworkflow.

- Materiaalinkoop en toeleveringsketen: Hoe beheert u uw grondstoffenvoorraad voor grote orders? Heb je gevestigde relaties met meerdere materiaalleveranciers om tekorten te voorkomen? Een sterke toeleveringsketen is de ruggengraat van schaalbare productie.

De voordelen van flexibele productieplatforms

Een flexibel productieplatform is ontworpen om zich efficiënt aan te passen aan veranderende eisen. Dit is waar moderne CNC bewerkingsservices echt schitteren. Deze systemen maken gebruik van gestandaardiseerd gereedschap, geautomatiseerde workflows en gegevensgestuurde planning om met minimale insteltijd tussen verschillende taken te wisselen. Deze flexibiliteit biedt enorme voordelen.

| Functie | Prototypefase | Productiefase |

|---|---|---|

| Volume | 1 - 100+ eenheden | 1.000 - 100.000+ eenheden |

| Doorlooptijd | Dagen | Weken |

| Kosten per eenheid | Hoger | Lager (door schaalvoordelen) |

| Procesfocus | Snelheid en ontwerpiteratie | Consistentie, efficiëntie en kostenbeheersing |

Een leverancier met deze flexibiliteit, zoals wij bij PTSMAKE, kan dezelfde kwaliteitsnormen en kernprocessen gebruiken voor uw prototypes als voor uw productieruns. Dit zorgt voor een naadloze overgang. De lessen die worden geleerd tijdens het prototypen worden direct toegepast op massaproductie, waardoor het niet meer nodig is om een nieuwe leverancier te kwalificeren en helemaal opnieuw te beginnen. Deze continuïteit bespaart tijd, vermindert risico's en zorgt ervoor dat de onderdelen die u hebt gespecificeerd ook de onderdelen zijn die u ontvangt, elke keer weer.

Om te slagen, moet u zowel snelheid als schaalgrootte beheersen. Efficiënt doorlooptijdbeheer, gedreven door digitale tools en slimme leveranciersstrategieën, versnelt uw ontwikkelingscyclus. Tegelijkertijd vereist echte schaalbaarheid een productiepartner met de bewezen capaciteit, robuuste kwaliteitssystemen en flexibele platforms om uw project naadloos om te zetten van een enkel prototype naar volledige productie. De juiste partner kiezen voor CNC-bewerkingsservices is cruciaal om effectief door deze hele levenscyclus te navigeren en je product succesvol op de markt te brengen.

CNC verspanen integreren met andere productietechnologieën?

Hebt u ooit een onderdeel ontworpen dat te complex was voor traditionele bewerking, maar 3D-printen alleen niet de vereiste precisie of oppervlakteafwerking kon leveren? Deze veelvoorkomende uitdaging kan innovatie tegenhouden.

De integratie van CNC bewerking met technologieën zoals additive manufacturing creëert een krachtige hybride aanpak. Deze methode combineert de ontwerpvrijheid van 3D printen met de precisie van CNC om zeer complexe, nauwkeurige onderdelen te maken die voorheen onmogelijk te maken waren.

CNC machinale bewerking en additieve productie (3D printen) worden vaak gezien als concurrerende technologieën. De ene is subtractief, waarbij materiaal wordt weggesneden, terwijl de andere additief is, waarbij materiaal laag voor laag wordt opgebouwd. De echte doorbraak komt echter wanneer we ze niet meer als rivalen zien, maar als partners gaan gebruiken. Deze combinatie, vaak hybride productie genoemd, maakt gebruik van het beste van beide werelden.

De Synergie van de Kern: Additieve vrijheid ontmoet subtractieve precisie

Additive manufacturing blinkt uit in het maken van ongelooflijk complexe interne geometrieën, lichtgewicht rasterstructuren en geconsolideerde onderdelen die onmogelijk uit een enkel blok te bewerken zijn. Denk aan interne koelkanalen in een matrijsinzetstuk of een medisch implantaat op maat met een poreus oppervlak. 3D-geprinte onderdelen hebben echter vaak niet de nauwe toleranties en gladde oppervlakken die nodig zijn voor hoogwaardige toepassingen.

Dit is waar onze expertise in CNC-bewerkingsdiensten wordt essentieel. Nadat een onderdeel 3D-geprint is, gebruiken we CNC-verspaning om kritieke onderdelen af te werken.

- Paarvlakken: We bewerken vlakke en precieze oppervlakken waar het onderdeel moet aansluiten op andere onderdelen.

- Gaten en schroefdraad: We boren, tappen en ruimen gaten volgens exacte specificaties.

- Lagersteunen: We werken kritieke diameters af om een perfecte pasvorm voor lagers en andere bewegende onderdelen te garanderen.

Dit proces in twee stappen zorgt voor een ongeëvenaarde ontwerpvrijheid zonder mechanische precisie op te offeren.

Waarom technologieën combineren?

Het combineren van deze methoden gaat niet alleen over het maken van moeilijke onderdelen; het gaat over het maken van betere onderdelen. Bij PTSMAKE hebben we klanten door dit proces geleid om resultaten te bereiken die een enkele technologie niet zou kunnen leveren. De voordelen zijn duidelijk en meetbaar. Het proces van Gerichte energieafzetting8 is een geweldig voorbeeld waarbij materiaal wordt toegevoegd en vervolgens kan worden bewerkt in één enkele opstelling.

| Functie | Alleen additief | Alleen CNC | Hybride aanpak |

|---|---|---|---|

| Geometrische complexiteit | Zeer hoog | Beperkt | Zeer hoog |

| Interne functies | Uitstekend | Zeer beperkt | Uitstekend |

| Tolerantiecontrole | Matig | Uitstekend | Uitstekend |

| Afwerking oppervlak | Redelijk tot goed | Uitstekend | Uitstekend |

| Materiaal Afval | Laag | Hoog | Laag |

Dankzij deze aanpak kunnen we onderdelen produceren die lichter, sterker en efficiënter zijn dan hun traditioneel geproduceerde tegenhangers.

De praktische toepassingen van hybride fabricage transformeren al enkele van 's werelds meest veeleisende industrieën. Door het strategisch combineren van additieve processen met precisie CNC-bewerkingsdienstenkunnen we nieuwe prestatie- en functionaliteitsniveaus ontsluiten. Dit is niet alleen een theoretisch concept; het is een praktische oplossing die we implementeren voor onze klanten om echte technische uitdagingen op te lossen.

Real-World Toepassingen in Kritieke Industrieën

De voordelen van een hybride aanpak zijn het duidelijkst in sectoren waar prestaties en maatwerk niet onderhandelbaar zijn.

Ruimtevaart en defensie

In de ruimtevaart is elke gram gewicht belangrijk. Hybride productie stelt ingenieurs in staat om onderdelen zoals turbinebladen en structurele beugels te ontwerpen met geoptimaliseerde organische vormen en interne rasterstructuren. Deze onderdelen worden 3D geprint tot ze bijna een netvorm hebben met behulp van hoogwaardige metalen zoals titanium of Inconel. Daarna gebruiken we 5-assige CNC-bewerking om de kritieke oppervlakken en montagepunten van het vleugelprofiel af te werken, zodat ze voldoen aan strenge toleranties voor de ruimtevaart. Dit resulteert in lichtere, sterkere en zuinigere vliegtuigen.

Medische apparaten

De medische sector heeft enorm veel baat bij op maat gemaakte onderdelen. Een chirurg kan een specifiek orthopedisch implantaat nodig hebben dat perfect past bij de anatomie van de patiënt. Met behulp van een hybride proces kan een titanium implantaat op maat 3D-geprint worden met een poreuze oppervlaktestructuur die botintegratie (osseointegratie) bevordert. Vervolgens bewerken we bij PTSMAKE de gewrichtsoppervlakken en verbindingspunten CNC voor een onberispelijke pasvorm en soepele articulatie, waardoor de resultaten voor de patiënt verbeteren.

Essentiële nabewerking voor hybride onderdelen

Het onderdeel maken is nog maar het halve werk. Nabewerking is een kritieke fase die ervoor zorgt dat het uiteindelijke onderdeel voldoet aan alle functionele en kwaliteitseisen.

is hier een belangrijk onderdeel van, maar vaak zijn er nog andere stappen nodig.

| Stap voor nabewerking | Doel | Invloed op het uiteindelijke deel |

|---|---|---|

| Warmtebehandeling | Interne spanningen bij het printen verlichten, materiaaleigenschappen verbeteren. | Verhoogt de sterkte en duurzaamheid. |

| CNC-bewerking | Krappe toleranties en fijne oppervlaktekwaliteiten bereiken op kritieke vormen. | Zorgt voor een goede pasvorm en werking. |

| Oppervlakte polijsten | Verbeter de gladheid van oppervlakken tot boven de machinale mogelijkheden. | Vermindert wrijving, verbetert esthetiek. |

| Coating (bijv. PVD) | Voeg slijtvastheid, biocompatibiliteit of andere oppervlakte-eigenschappen toe. | Verbetert prestaties en levensduur. |

Elke stap wordt zorgvuldig gepland op basis van de uiteindelijke toepassing van het onderdeel. In onze eerdere projecten was deze geïntegreerde workflow de sleutel tot het omzetten van een innovatief ontwerp in een betrouwbaar product met hoge prestaties.

Samengevat is de integratie van CNC-bewerking met andere technologieën, met name additieve productie, geen compromis maar een krachtige synergie. Deze hybride aanpak overwint de beperkingen van elke afzonderlijke methode. Het maakt het mogelijk om onderdelen te maken met een enorme geometrische vrijheid en complexe interne kenmerken, terwijl onze precisie CNC-bewerkingsdiensten ervoor zorgen dat alle kritieke oppervlakken en afmetingen voldoen aan de krapste toleranties. Dit opent nieuwe mogelijkheden voor innovatie, vooral op veeleisende gebieden zoals de ruimtevaart en medische apparatuur.

Belangrijke overwegingen voor ontwerpers die CNC-bewerkingsdiensten gebruiken.

Heb je je wel eens afgevraagd waarom een onderdeel dat er perfect uitziet in CAD toch een productieprobleem wordt? Heeft u te maken gehad met onverwachte kosten of vertragingen vanwege een kleine ontwerpfout die uitgroeide tot een groot productieprobleem?

De sleutel is een evenwicht vinden tussen ontwerpintentie en maakbaarheid. Dit houdt in dat u duidelijk communiceert met uw leverancier van CNC bewerkingsdiensten, alleen de noodzakelijke kritieke onderdelen specificeert en vroeg in de ontwerpfase anticipeert op productiebeperkingen voor optimale kosten, kwaliteit en snelheid.

Hoe samenwerken met uw CNC-serviceprovider

Effectief samenwerken is niet alleen een CAD-bestand opsturen en wachten op een offerte. Het is tweerichtingsverkeer dat begint lang voordat een machine wordt ingeschakeld. Onze ervaring bij PTSMAKE is dat de meest succesvolle projecten beginnen met een gesprek.

Pre-ontwerp overleg

Praat met je productiepartner voordat je je ontwerp definitief maakt. Een snel gesprek kan je later weken aan herontwerpen besparen. Deel je projectdoelen, inclusief de functie van het onderdeel, de bijpassende onderdelen en de verwachte belastingen. Deze context helpt de machinisten om te begrijpen welke eigenschappen echt kritisch zijn en waar ze verbeteringen op het gebied van DFM (Design for Manufacturability) kunnen voorstellen. Ze kunnen bijvoorbeeld een ander materiaal aanbevelen dat vergelijkbare prestaties levert tegen lagere kosten of eenvoudiger te bewerken is.

Duidelijke en volledige technische tekeningen

Uw CAD-model toont de geometrie, maar de technische tekening vertelt het hele verhaal. Het is het belangrijkste communicatiemiddel voor onze machinisten. Een goed gedocumenteerde tekening is essentieel voor elke professionele cnc-verspaningsservice.

Dit zijn de belangrijkste dingen die je moet doen:

- Kritische afmetingen en toleranties: Pas alleen krappe toleranties toe waar dat absoluut noodzakelijk is. Overtoleranties zijn een van de grootste veroorzakers van onnodige kosten.

- Specificaties materiaal en afwerking: Vermeld duidelijk het materiaaltype (bijv. Aluminium 6061-T6), eventueel vereiste warmtebehandelingen en de gewenste oppervlakteafwerking (bijv. Ra 1,6 μm).

- GD&T-oproepouts: Gebruik Geometrische dimensionering en toleranties om functionele eisen te definiëren, zoals vlakheid, loodrechtheid en positie. Dit is nauwkeuriger dan eenvoudige lineaire toleranties. Een duidelijke datum9 referentiekader is de basis voor alle GD&T.

Een veel voorkomende valkuil is dubbelzinnigheid. Het is bijvoorbeeld vaag om simpelweg te zeggen "ontbraam alle randen". Specificeren "breek alle scherpe randen maximaal 0,2 mm" is een duidelijke, bruikbare instructie.

| Type annotatie | Voorbeeld | Doel |

|---|---|---|

| Tolerantie | 10,00 ±0,05 mm | Definieert het aanvaardbare bereik voor een dimensie. |

| Afwerking oppervlak | Ra 1,6 μm | Geeft de gemiddelde ruwheid van een oppervlak aan. |

| GD&T | 0,1(M)|A|B(M) | Bepaalt de positie van een kenmerk ten opzichte van nulpunten. |

| Materiaalspecificatie | AL 6061-T6 | Noemt de exacte grondstof die moet worden gebruikt. |

Goede communicatie verandert een eenvoudige leverancier in een waardevolle productiepartner.

Balanceren tussen ontwerpintentie en praktische produceerbaarheid

Als ontwerpingenieur is het je belangrijkste doel om een onderdeel te maken dat zijn functie perfect vervult. Het meest elegante ontwerp is echter nutteloos als het niet efficiënt en betaalbaar kan worden geproduceerd. Hier komt de kunst van het balanceren tussen idealen en realiteit om de hoek kijken.

Productiebeperkingen begrijpen

Elk productieproces heeft beperkingen. Bij CNC-verspaning worden deze beperkingen bepaald door de toegang tot het gereedschap, de grootte van het gereedschap, de materiaaleigenschappen en de mogelijkheden van de machine.

- Toegang gereedschap: Kan een snijgereedschap fysiek alle oppervlakken bereiken die bewerkt moeten worden? Diepe kamers met kleine openingen zijn een klassieke uitdaging.

- Interne hoeken: Alle interne hoeken hebben een radius die het snijgereedschap heeft achtergelaten. Ontwerpen voor een specifieke radius van standaardafmetingen (bijv. 3 mm) is veel goedkoper dan een scherpe hoek eisen, waarvoor een secundair proces zoals EDM nodig is.

- Wanddikte: Zeer dunne wanden kunnen moeilijk te bewerken zijn zonder krom te trekken of te trillen, vooral bij metalen. Een goede vuistregel is om waar mogelijk wanddiktes boven 0,8 mm te houden voor metalen en 1,5 mm voor kunststoffen.

In een eerder project bij een klant in de robotica-industrie had het aanvankelijke ontwerp verschillende diepe, smalle kanalen met scherpe interne hoeken. Hoewel dit in theorie perfect was, zouden er speciale gereedschappen en extreem lange cyclustijden voor nodig zijn geweest. Door met hen samen te werken, stelden we voor om de kanalen iets breder te maken en een kleine hoekradius toe te voegen. Deze kleine verandering, die geen invloed had op de functie van het onderdeel, verminderde de bewerkingskosten met bijna 40%.

Expertise van leveranciers benutten

Jouw CNC-bewerkingsservices provider is een diepe bron van praktische kennis. Ze begrijpen hoe ontwerpeigenschappen zich vertalen in machinetijd, gereedschapsslijtage en uiteindelijk kosten. Wees niet bang om tijdens de ontwerpfase om hun inbreng te vragen.

| Ontwerp Keuze | Goedkoper alternatief | Reden voor besparing |

|---|---|---|

| Scherpe interne hoek | Een straal toevoegen | Maakt secundaire bewerkingen (EDM) overbodig. |

| Zeer nauwe tolerantie | Losmaken op standaard | Vermindert machinetijd, inspectie en uitval. |

| Complex, enkelvoudig deel | Ontwerp als meerdelige assemblage | Kan bewerkingen vereenvoudigen en materiaalverspilling verminderen. |

| Niet-standaard gatgrootte | Gebruik standaard boorgrootte | Vermijdt kosten voor aangepast gereedschap. |

Zie DFM-feedback niet als kritiek op uw ontwerp, maar als een gezamenlijke inspanning om hetzelfde functionele doel op een efficiëntere manier te bereiken. Deze partnerschapsbenadering zorgt ervoor dat u het best mogelijke onderdeel tegen de best mogelijke prijs krijgt.

Om de beste resultaten te behalen met CNC bewerkingsservices, moeten ontwerpers zich richten op een vroege en duidelijke samenwerking. Dit houdt in dat u de ontwerpintentie met uw leverancier bespreekt voordat u de plannen afrondt, ondubbelzinnige technische tekeningen levert en alleen de meest kritieke kenmerken specificeert. Het in evenwicht brengen van uw ontwerpvisie met praktische productiebeperkingen, zoals toegang tot gereedschap en wanddikte, is cruciaal. Door gebruik te maken van de DFM-expertise van uw leverancier wordt uw ontwerp niet in gevaar gebracht, maar geoptimaliseerd voor kosteneffectieve en efficiënte productie.

Breng uw CNC-bewerkingsprojecten verder met PTSMAKE

Ontdek waarom topingenieurs en inkoopmanagers vertrouwen op PTSMAKE voor precisie CNC-bewerkingsdiensten-van prototypes tot massaproductie. Klaar om de kwaliteit van uw onderdelen te verhogen, de doorlooptijd te optimaliseren en betrouwbaarheid te garanderen? Dien nu uw RFQ in en ervaar onze deskundige ondersteuning uit eerste hand!

Lees meer over hoe de wetenschap van het meten ervoor zorgt dat uw onderdelen aan de exacte specificaties voldoen. ↩

Lees meer over de kernprincipes van meten die precisie in alle productieprocessen garanderen. ↩

Ontdek hoe de richtingsgebonden eigenschappen van een materiaal de bewerkbaarheid en de integriteit van het eindproduct kunnen beïnvloeden in onze gids voor experts. ↩

Leer hoe deze richtingsgebonden eigenschap het gedrag van materialen en je ontwerpkeuzes beïnvloedt. ↩

Klik om deze symbolische taal te begrijpen die op tekeningen wordt gebruikt om de geometrie van onderdelen en de toegestane variatie te definiëren. ↩

Ontdek hoe deze materiaaleigenschap de bewerkingsresultaten onverwacht kan beïnvloeden en hoe u hier effectief omheen kunt ontwerpen. ↩

Ontdek hoe deze techniek voor productienivellering u kan helpen verspilling te verminderen en de voorspelbaarheid van de productie te verbeteren. ↩

Lees meer over dit geavanceerde hybride productieproces voor het maken en repareren van metalen onderdelen. ↩

Leer hoe het correct definiëren van nulpunten de consistentie van onderdelen kan verbeteren en ambiguïteit in uw technische tekeningen kan verminderen. ↩