Eén verkeerde keuze van onderdelen in nucleaire systemen of energiecentrales kan leiden tot catastrofale storingen, regelafsluitingen en miljoenenverliezen. Uw reputatie - en mogelijk levens - hangen af van componenten die decennialang foutloos presteren onder extreme omstandigheden.

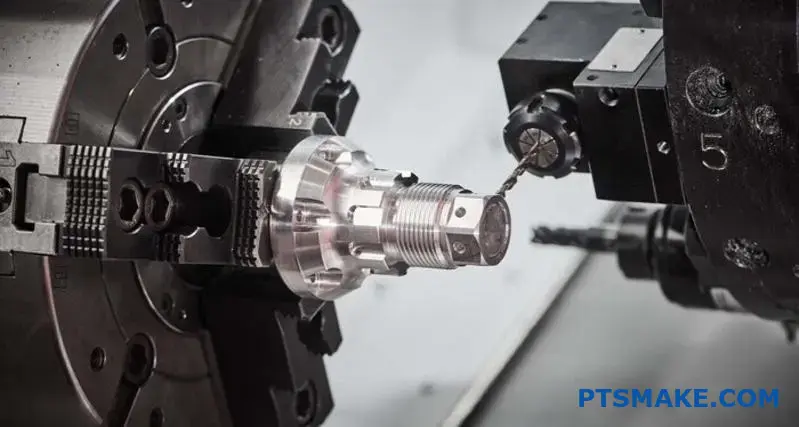

CNC-verspaning vormt de ruggengraat voor de productie van nucleaire en energiecomponenten en levert de precisie, materiaalcompatibiliteit en traceerbaarheid die nodig zijn voor kritieke toepassingen waarbij falen geen optie is.

Deze gids leidt u door de essentiële kennis voor het vinden van bewerkte onderdelen die voldoen aan de hoge eisen van energieopwekkingssystemen. U ontdekt materiaalselectiestrategieën, tolerantiespecificaties, nalevingsvereisten en inzichten uit de praktijk die u helpen zelfverzekerde beslissingen te nemen wanneer u samenwerkt met CNC-leveranciers voor uw volgende kritieke project.

De ultieme uitdaging: bewerkte onderdelen vinden voor zeer betrouwbare energiesystemen

In de energie- en kernenergiesector is betrouwbaarheid niet alleen een doel. Het is een absolute vereiste. Eén storing in een component kan leiden tot catastrofale gebeurtenissen.

Deze realiteit legt een immense druk op sourcing. We hebben zeer betrouwbare bewerkte onderdelen nodig die onder extreme omstandigheden vlekkeloos presteren.

De hoge kosten van mislukking

De gevolgen van één enkel defect onderdeel zijn ernstig. De risico's reiken veel verder dan eenvoudige operationele onderbreking.

| Gevolg Type | Impact Beschrijving |

|---|---|

| Veiligheidsrisico | Risico op ongevallen en openbare schade. |

| Financieel verlies | Kostbare stilstand en reparaties. |

| Reputatieschade | Verlies van vertrouwen van het publiek en de industrie. |

De fundamentele oplossing

CNC machinale bewerking voor energie levert de nodige precisie. Het is de basis voor de productie van componenten die voldoen aan deze strenge veiligheids- en prestatienormen.

Sourcing voor de energie-industrie is uniek veeleisend. Standaard productiepraktijken zijn vaak onvoldoende. We maken niet zomaar een onderdeel; we ontwikkelen een component dat cruciaal is voor de veiligheid. Dit vereist een dieper niveau van controle en verificatie tijdens het hele proces.

Verder dan standaardbewerking

Bij de productie van nucleaire componenten is elk detail belangrijk. Dit omvat de inkoop, verwerking en documentatie van materialen. Over volledige traceerbaarheid valt niet te onderhandelen. We moeten de oorsprong en integriteit bewijzen van elk stuk grondstof dat in de productie wordt gebruikt.

Dit proces zorgt ervoor dat materialen voldoen aan specifieke prestatiecriteria onder zware omstandigheden. Onderdelen moeten bijvoorbeeld vaak bestand zijn tegen hoge druk, extreme temperaturen en corrosieve omgevingen. Als er geen rekening wordt gehouden met fenomenen zoals spanningscorrosie1 kan leiden tot voortijdig falen.

Belangrijkste verschillen in productiemethode

De tabel hieronder laat het kritieke onderscheid zien tussen standaard- en hoogbetrouwbare productie.

| Functie | Standaardbewerking | Zeer betrouwbaar verspanen |

|---|---|---|

| Materiaal inkoop | Commerciële kwaliteit | Gecertificeerde en traceerbare partijen |

| Toleranties | Standaard industriële specificaties | Extreem strakke, geverifieerde toleranties |

| Inspectie | Steekproefsgewijze controles | 100% Inspectie en NDT |

| Documentatie | Basis werkorders | Uitgebreide certificeringspakketten |

Bij PTSMAKE bouwen we onze processen rond deze strenge eisen. We begrijpen dat ons werk direct van invloed is op de veiligheid en betrouwbaarheid van kritieke energie-infrastructuur.

Het vinden van onderdelen voor zeer betrouwbare energiesystemen brengt unieke uitdagingen met zich mee. Falen heeft ernstige gevolgen, waardoor precisie onontbeerlijk is. Geavanceerde CNC-verspaning is het fundamentele productieproces dat nodig is om te voldoen aan de extreme veiligheids-, betrouwbaarheids- en documentatienormen van deze veeleisende industrie.

Geheimen van materiaalselectie voor extreme omgevingen: Van reactorkernen tot turbines

De keuze van het juiste materiaal voor een kernreactor of stroomturbine is een kritieke beslissing. Over prestaties onder extreme omstandigheden valt niet te onderhandelen.

De kern van de uitdaging

Je hebt te maken met intense straling, hoge temperaturen en agressieve corrosie. Een materiaalstoring in deze omgevingen kan catastrofaal zijn. De uitdaging is om een evenwicht te vinden tussen duurzaamheid en produceerbaarheid.

Belangrijkste materiaal kanshebbers

We werken vaak met legeringen zoals Inconel, Hastelloy en Titanium. Elk van deze legeringen heeft unieke sterke punten. De uiteindelijke keuze hangt altijd af van de specifieke toepassing en de operationele eisen.

| Milieu | Primair materiaal Familie | Belangrijkste voordeel |

|---|---|---|

| Hoge straling | Zirkonium, Inconel | Lage neutronenabsorptie |

| Hoge temperatuur | Nikkel superlegeringen | Kruipweerstand |

| Hoge corrosie | Hastelloy, titanium | Chemische traagheid |

Bij het maken van de juiste keuze moeten prestaties, bewerkbaarheid en kosten tegen elkaar worden afgewogen. Het gaat nooit alleen om het kiezen van de sterkste of meest resistente legering. De praktische aspecten van de productie zijn net zo belangrijk.

Roestvrij staal: Het werkpaard

Voor veel onderdelen voor energieopwekking is SS 316 of 316L een goed uitgangspunt. 316L biedt een betere lasbaarheid. De sterkte neemt echter aanzienlijk af bij de hoge temperaturen waar superlegeringen uitblinken. Deze zijn betrouwbaar, maar hebben duidelijke grenzen.

Superlegeringen: De toppresteerders

Hier vind je Inconel en Hastelloy. Het bewerken van Inconel voor nucleaire toepassingen is erg moeilijk. Het heeft een grote neiging tot werkharding2, waardoor snijgereedschappen snel slijten. Dit zijn superieure corrosiebestendige legeringen voor energieopwekking, maar hun kosten weerspiegelen deze elitestatus.

De praktische afweging

Een onderdeel van een hoogwaardige legering kan vele malen duurder zijn dan een onderdeel van roestvast staal. Deze stijging komt zowel door de grondstofprijs als door de complexe CNC-bewerking die nodig is. Bij PTSMAKE helpen we klanten te analyseren of de prestatiewinst de kostenstijging rechtvaardigt.

| Materiaal | Temp. Weerstand | Corrosiebestendigheid | Bewerkbaarheid | Relatieve kosten |

|---|---|---|---|---|

| SS 316L | Goed | Zeer goed | Goed | Basis |

| Titanium Gr. 5 | Zeer goed | Uitstekend | Eerlijk | 3-5x |

| Inconel 718 | Uitstekend | Uitstekend | Slecht | 8-12x |

| Hastelloy C-276 | Uitstekend | Superieur | Slecht | 10-15x |

Het selecteren van materialen voor extreme omgevingen is een complexe afweging. Superlegeringen bieden topprestaties, maar door hun moeilijke bewerkbaarheid en hoge kosten zijn roestvast staal of titanium vaak praktischer. Een zorgvuldige, toepassingsspecifieke analyse is essentieel voor succes.

Verder dan de blauwdruk: Engineering voor compromisloze maatnauwkeurigheid

In de energiesector is falen geen optie. Onderdelen moeten presteren onder extreme spanning en temperatuur. Dit vereist een compromisloze maatnauwkeurigheid.

We hebben het over precisie op microniveau. Dit geldt vooral voor kritieke componenten.

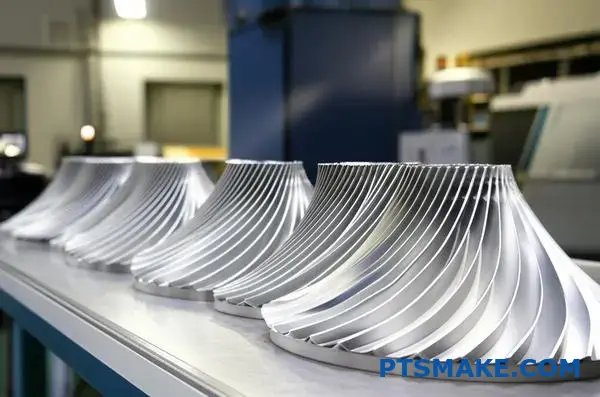

Toleranties turbineblad

Turbinebladen vereisen complexe profielgeometrieën. Zelfs een kleine afwijking heeft invloed op de efficiëntie en veiligheid. CNC bewerking met nauwe toleranties is hier essentieel. We bewerken deze onderdelen om een perfecte balans en luchtstroom te garanderen.

Nauwkeurigheid klephuis

Klephuizen regelen de stroming van vloeistoffen onder hoge druk. Hun afdichtingsvlakken moeten onberispelijk zijn. Elke imperfectie kan leiden tot catastrofale lekken. Dit is een belangrijk aandachtspunt bij cnc-verspaning in kernenergie of energiecentrales.

Een klein verschil in tolerantie kan een enorme impact hebben.

| Functie | Standaard tolerantie | Vermogen Energiebehoefte |

|---|---|---|

| Oppervlakken afdichten | ±0,1 mm | ±0,005 mm |

| Profiel vleugelprofiel | ±0,2 mm | ±0,01 mm |

| Positionele functies | ±0,05 mm | ±0,01 mm |

Het bereiken van deze specificaties is een dagelijkse uitdaging die we bij PTSMAKE aangaan.

Bij het bereiken van dit precisieniveau gaat het niet alleen om de machine. Het gaat om een holistische benadering van productie. Het hele proces moet onder controle zijn.

Geavanceerde CNC mogelijkheden

We vertrouwen op 5-assige CNC-machines. Hiermee kunnen we complexe vormen in één enkele opstelling bewerken. Dit vermindert het risico op fouten door het herpositioneren van het werkstuk.

Tastertechniek tijdens het proces en lasergestuurde gereedschapinstelling zijn standaardprocedures. Deze systemen controleren de afmetingen van het gereedschap en de productkenmerken tijdens de bewerkingscyclus. Dit garandeert maatnauwkeurigheid in energiecomponenten vanaf het begin.

De invloed van omgevingsfactoren

De omgeving van de werkplaats speelt een cruciale rol. Factoren zoals hitte en materiaalstress kunnen een perfect goed onderdeel ruïneren. We hebben geleerd om deze variabelen nauwgezet te beheren.

Thermische uitzetting

Materialen zetten uit door warmte. Een temperatuursverandering van een paar graden kan een onderdeel buiten tolerantie brengen. Onze bewerkingscentra bevinden zich in klimaatgecontroleerde omgevingen om het volgende te behouden isotherm3 omstandigheden, wat cruciaal is voor stabiliteit.

Verlichting van stress

Interne spanningen in ruwe materialen kunnen ertoe leiden dat onderdelen kromtrekken na machinale bewerking. We gebruiken specifieke warmtebehandelingen en cryogene processen om deze spanningen weg te nemen voor de laatste bewerkingen. Dit zorgt ervoor dat het onderdeel stabiel blijft lang nadat het onze fabriek heeft verlaten.

| Factor | Controlemethode | Invloed op precisie |

|---|---|---|

| Temperatuurschommelingen | Klimaatgecontroleerde omgeving (±1°C) | Voorkomt materiaaluitzetting |

| Warmte van de machine | Gekoelde assen & koelvloeistofmanagement | Behoudt dimensionale stabiliteit |

| Materiaal Spanning | Warmtebehandeling voor machinale bewerking | Elimineert kromtrekken na machinale bewerking |

Door dit zorgvuldige beheer leveren we betrouwbare precisieonderdelen voor energiecentrales.

Het bereiken van microniveau precisie voor onderdelen voor energieopwekking vereist meer dan alleen geavanceerde machines. Het vereist een strikte controle over omgevingsfactoren zoals thermische uitzetting en een grondige kennis van het gedrag van materialen, zodat de maatnauwkeurigheid volledig gegarandeerd is.

Meesterlijke oppervlakteafwerking: Waarom ruwheid de prestaties en levensduur beïnvloedt

In de energiesector is falen geen optie. Het oppervlak van een onderdeel is de eerste verdedigingslinie. Dit geldt vooral voor onderdelen voor kernenergie en energieopwekking.

De juiste afwerking voorkomt rampzalige storingen. Het gaat om meer dan alleen het uiterlijk; het gaat om operationele integriteit.

De gevaren van een ruw oppervlak

Microscopische pieken en dalen op een ruw oppervlak werken als spanningsconcentrators. Dit zijn de punten waar scheuren ontstaan onder intense druk en thermische cycli. Dit is een kritiek punt van zorg voor elke oppervlakteafwerking voor nucleaire componenten.

Een lagere Ra-waarde betekent een gladder oppervlak. Dit vermindert de zwakke punten drastisch.

Wrijving en corrosie

In systemen zoals turbines staat wrijving gelijk aan inefficiëntie en warmte. Een glad oppervlak vermindert parasitaire weerstand. Het beperkt ook de plaatsen waar corrosie kan optreden, waardoor de levensduur van onderdelen wordt verlengd.

| Functie | Hoge Ra (Ruw) | Lage Ra (glad) |

|---|---|---|

| Risico op barsten | Hoog | Laag |

| Wrijving | Hoog | Laag |

| Corrosie | Gezet | Bestand tegen |

| Ideaal voor | Algemeen gebruik | Turbine en nucleaire onderdelen |

Het bereiken van de gespecificeerde Ra-waarde voor turbineonderdelen of nucleaire componenten vereist vaak meer dan alleen standaard CNC-bewerking. Deze nabewerkingsprocessen zijn cruciaal voor het creëren van een echt superieur en betrouwbaar oppervlak. Ze brengen het onderdeel van "goed" naar "missiekritisch"."

Elektrolytisch polijsten voor ultieme gladheid

Elektrolytisch polijsten is een belangrijk proces dat we bij PTSMAKE gebruiken. Het is een elektrochemisch proces dat een microscopisch laagje materiaal verwijdert. Het richt zich op de "pieken" van een oppervlak, wat resulteert in een uitzonderlijk gladde en schone afwerking.

Deze methode is ideaal voor elektrolytisch polijsten van bewerkte onderdelen met complexe geometrieën. Het verbetert de corrosiebestendigheid aanzienlijk door onzuiverheden van het oppervlak te verwijderen en een passieve laag te creëren. Dit proces maakt het oppervlak glad zonder mechanische spanning te veroorzaken.

Gespecialiseerde slijptechnieken

Voor andere toepassingen is gespecialiseerd slijpen nodig. Dit is niet het standaard slijpen in de werkplaats. We hebben het over precisiegecontroleerde processen. Deze methoden kunnen een specifieke oppervlaktestructuur creëren.

Deze textuur kan invloed hebben op het vasthouden van smering of op de richtingssterkte. De controle die we hebben over het oppervlak van het materiaal Anisotropie4 is cruciaal. Ons werk met klanten heeft aangetoond dat het juiste slijpen de slijtvastheid met meer dan 30% kan verbeteren.

| Proces | Belangrijkste voordeel | Beste voor |

|---|---|---|

| Elektrolytisch polijsten | Ultieme gladheid, corrosiebestendigheid | Complexe vormen, afwerking zonder spanning |

| Gespecialiseerd slijpen | Gecontroleerde textuur, slijtvastheid | Vlakke oppervlakken, dragende onderdelen |

In energietoepassingen waar veel op het spel staat, is oppervlakteafwerking een kritieke veiligheidsparameter. Nabewerkingsprocessen zoals elektrolytisch polijsten en precisieslijpen zijn geen optionele upgrades; ze zijn essentieel voor het voorkomen van scheuren, het verminderen van wrijving en het garanderen van de betrouwbaarheid op lange termijn van kritieke componenten.

De traceerbaarheidsverplichting: Elke stap documenteren voor naleving en veiligheid

In industrieën waar veel op het spel staat, is traceerbaarheid niet optioneel. Voor CNC-verspaning in de nucleaire sector of de energiesector is het de basis van veiligheid en naleving. Het betekent dat we de weg van elk onderdeel kunnen volgen.

Dit begint bij de oorsprong van de grondstof tot de levering van het uiteindelijke onderdeel. Over deze documentatieketen valt niet te onderhandelen. Het zorgt ervoor dat elk stuk aan strenge normen voldoet.

Belangrijke traceerbaarheidsdocumenten

Volledige documentatie biedt een duidelijk, controleerbaar spoor voor elk onderdeel dat we produceren.

| Documenttype | Doel |

|---|---|

| Conformiteitscertificaat (C of C) | Bevestigt dat onderdelen aan alle specificaties voldoen. |

| Materiaalcertificeringen | Controleert de samenstelling en herkomst van het materiaal. |

| Procesbladen | Elke productiestap wordt gedetailleerd beschreven. |

| Partijregistraties | Volgt batches voor consistentie en terugroepen. |

Deze gedetailleerde registratie is cruciaal voor traceerbare CNC-bewerking.

Echte traceerbaarheid gaat verder dan eenvoudig papierwerk. Het is een systematische aanpak die is ingebed in onze productiecultuur bij PTSMAKE. Dit nauwgezette proces zorgt ervoor dat elk onderdeel volledig te verantwoorden is, van ruwe billet tot afgewerkt onderdeel. Voor onze klanten betekent dit vereenvoudigde audits en een onwrikbaar vertrouwen in het eindproduct.

Voldoen aan strenge wettelijke normen

Bij ASME-conforme productie bewijst documentatie dat aan de codes wordt voldaan. Dit omvat het registreren van warmtenummers van de walserij, die het materiaal terugleiden naar de specifieke batch. Deze gedetailleerdheid is essentieel voor sectoren die de hoogste veiligheidsnormen vereisen.

We documenteren elke procesparameter. Dit omvat machine-instellingen, operatorgegevens en inspectieresultaten. Zo ontstaat een complete geschiedenis voor elk onderdeel. Partijcontrole zorgt ervoor dat als er ooit een probleem optreedt met één onderdeel, we onmiddellijk de hele partij kunnen identificeren en isoleren. Dit controleniveau is essentieel. Het is een kernvereiste voor standaarden zoals NQA-15.

Het controlespoor

Een sterk documentatiesysteem maakt audits eenvoudig. In plaats van een stressvolle zoektocht naar informatie is alles georganiseerd. De vereiste materiaalcertificering voor nucleaire onderdelen is direct beschikbaar, wat naleving bewijst en veiligheid garandeert.

| Traceerbaarheidselement | Naleving Voordeel |

|---|---|

| Warmtenummers | Koppelt onderdeel aan batch grondstof. |

| Proceslogboeken | Controleert correcte productieprocedures. |

| Inspectierapporten | Bevestigt maat- en kwaliteitscontroles. |

| Partijnummering | Maakt nauwkeurig volgen van onderdeelgroepen mogelijk. |

Door deze systematische aanpak wordt naleving van de regelgeving een routineonderdeel van onze workflow en geen bijzaak.

Traceerbaarheid is uw garantie voor kwaliteit en veiligheid. Het biedt een volledige, verifieerbare geschiedenis voor elk onderdeel. Deze gedetailleerde documentatie vereenvoudigt audits en zorgt voor strikte naleving van normen zoals ASME en NQA-1, wat absolute gemoedsrust biedt voor kritieke toepassingen.

Het ontcijferen van belangrijke standaarden: ASME, ISO en NQA-1

Het navigeren door normen voor kritieke industrieën kan ingewikkeld aanvoelen. Laten we drie belangrijke normen vereenvoudigen om er zeker van te zijn dat uw producten aan strenge eisen voldoen. Dit is cruciaal voor cnc-verspaning in kernenergie of energiecentrales.

ASME Sectie III: De nucleaire blauwdruk

Deze norm regelt het ontwerp, de materialen en de fabricage van nucleaire componenten. Om aan deze norm te voldoen is een grondige expertise in ‘ASME Sectie III machinale bewerking’ vereist.

ISO 19443 & NQA-1: Kwaliteitskaders

ISO 19443 richt zich op het kwaliteitsbeheer van de nucleaire toeleveringsketen. Het helpt je een ‘ISO 19443-conforme leverancier’ te vinden. NQA-1 biedt een breder ‘NQA-1 kwaliteitsprogramma’ voor nucleaire faciliteiten.

| Standaard | Primaire focus | Belangrijkste gevolgen voor kopers |

|---|---|---|

| ASME-afdeling III | Integriteit van onderdelen | Zorgt ervoor dat onderdelen bestand zijn tegen nucleaire bedrijfsomstandigheden. |

| ISO 19443 | Kwaliteit toeleveringsketen | Keurt leveranciers voor nucleair-specifieke kwaliteitssystemen. |

| NQA-1 | Algemeen kwaliteitsprogramma | Bevestigt de uitgebreide kwaliteitsborging van een leverancier. |

Bij het kiezen van een partner is het belangrijk om de praktische impact van deze standaarden te begrijpen. Het zijn niet alleen badges; ze geven vorm aan het hele productieproces van begin tot eind.

Focus op systeem versus component

Bekijk het zo: ASME Sectie III is gericht op het fysieke onderdeel. Het dicteert het ‘wat’ - materialen, lassen en inspectiecriteria voor het onderdeel zelf.

ISO 19443 en NQA-1 definiëren daarentegen het ‘hoe’. Ze structureren het kwaliteitsmanagementsysteem. Dit zorgt ervoor dat elke stap, van offerte tot verzending, wordt gecontroleerd en gedocumenteerd. Deze systemische aanpak is van vitaal belang.

Wat dit betekent voor uw project

Voor u vertaalt dit zich in rigoureuze documentatie. Elk gebruikt materiaal moet kunnen worden getraceerd tot aan de bron. Deze volledige traceerbaarheid van materialen6 is ononderhandelbaar in nucleaire toepassingen.

Kiezen voor een ‘ISO 19443-conforme leverancier’ betekent dat ze bewezen systemen hebben om namaakonderdelen te voorkomen. Een effectief ‘NQA-1 kwaliteitsprogramma’ zorgt ervoor dat elke procesafwijking onmiddellijk wordt opgemerkt, gedocumenteerd en gecorrigeerd. Dit beschermt de integriteit van uw project. Het draait allemaal om risicobeperking.

| Standaard impact | Deelontwerp | Productieproces | Leveranciersselectie |

|---|---|---|---|

| ASME-afdeling III | Materiaalselectie, specifieke geometrieën | Gecertificeerd laswerk, strenge inspecties | Vereist specifieke ‘ASME Sectie III’ bewerkingscapaciteiten. |

| ISO 19443 | Minder directe impact | Focus op procesbeheersing en namaakbestrijding | Moet een ‘ISO 19443-conforme leverancier’ zijn. |

| NQA-1 | Ontwerpcontroleprocessen | Strikte inkoop en procesvalidatie | Vereist een robuust ‘NQA-1 kwaliteitsprogramma’. |

Deze normen zijn niet uitwisselbaar. ASME Sectie III regelt het onderdeel, terwijl ISO 19443 en NQA-1 de kwaliteitssystemen beheren. Voor inkopers betekent dit dat ze leveranciers moeten kiezen die verifieerbaar bewijs kunnen leveren dat ze aan de normen voldoen, zodat de veiligheid en betrouwbaarheid van het project gegarandeerd zijn.

Casestudie: Precisiebewerking voor een reactorkoelmiddelpomp van de volgende generatie

Dit project was een echte test van onze capaciteiten. We werden benaderd om een kritisch onderdeel te maken voor een reactorkoelmiddelpomp van de volgende generatie.

Het onderdeel was een complexe waaier. Het vereiste extreme precisie in een zeer taai materiaal. Dit is een klassieke uitdaging in de cnc-bewerkingssector voor energie.

Succes was niet optioneel. De betrouwbaarheid van het onderdeel heeft een directe invloed op de veiligheid en efficiëntie van de nucleaire faciliteit. We voldeden aan elke specificatie.

Project in een oogopslag

| Parameter | Vereiste |

|---|---|

| Component | Reactorkoelmiddelpompwaaier |

| Materiaal | Duplex roestvast staal (UNS S32205) |

| Sleutel Tolerantie | ±0,005 mm op bladprofielen |

| Afwerking oppervlak | Ra 0,2 μm op oppervlakken met vloeistofcontact |

| Certificering | Volledige materiaaltraceerbaarheid & NDT-rapporten |

De machinale bewerkingsuitdaging in detail

De eisen van de klant verlegden de grenzen van standaardbewerking. De rol van het onderdeel in een kernreactor betekende dat er geen foutmarge was. Deze nucleaire toepassing voor precisiebewerking vereiste een foutloos resultaat.

Het materiaal, Duplex roestvast staal7, werd gekozen vanwege zijn ongelooflijke sterkte en corrosiebestendigheid. Deze eigenschappen maken het echter ook erg moeilijk te bewerken. Het is taai en heeft de neiging om te verharden als het niet op de juiste manier wordt bewerkt. We moesten een specifieke strategie ontwikkelen voor deze CNC-bewerkte reactoronderdelen.

Technische hindernissen overwinnen

De belangrijkste uitdagingen waren de nauwe geometrische toleranties en de oppervlakteafwerking. De complexe, gebogen schoepen van de waaier vereisten gelijktijdig 5-assig CNC-frezen om de gespecificeerde profielen te verkrijgen.

Na samenwerking met onze klant stelden we vast dat conventionele gereedschappen te snel zouden slijten. We investeerden in gespecialiseerde keramische frezen en ontwikkelden een aangepaste gereedschapspadstrategie. Dit minimaliseerde hitte en voorkwam materiaalharding tijdens het proces.

Onze kwaliteitsborging was rigoureus. We gebruikten CMM-inspectie en oppervlakteprofilometrie in meerdere stadia om elke afmeting en afwerking te valideren.

| Uitdaging | Onze oplossing bij PTSMAKE | Geleverde waarde |

|---|---|---|

| Extreme toleranties (±0,005 mm) | 5-assig CNC frezen, CMM-controles tijdens het proces | Gegarandeerde geometrische nauwkeurigheid, optimale pompprestaties |

| Materiaal Taaiheid | Gespecialiseerde keramische gereedschappen, geoptimaliseerde snelheden/feeds | Consistente productkwaliteit, minder gereedschapsslijtage |

| Oppervlakteafwerking (Ra 0,2 μm) | Meerfasig afwerkings- en polijstproces | Minimale vloeistofwrijving, verbeterde pompefficiëntie |

| Volledige certificering | Strenge documentatie en NDO-tests | Zorgde voor naleving van de normen van de nucleaire industrie |

Dit project laat zien hoe belangrijk een zorgvuldige bewerkingsstrategie is voor veeleisende toepassingen. We hebben de complexe waaier met succes bewerkt, waarbij we voldeden aan alle extreme toleranties en certificeringsvereisten, zodat de betrouwbaarheid en prestaties die vereist zijn voor deze kritieke nucleaire component gewaarborgd zijn.

De checklist voor ingenieurs: 10 vragen om uw volgende CNC-partner te beoordelen

Het kiezen van de juiste CNC-partner is cruciaal. Dit geldt vooral voor de nucleaire sector en de energiesector. Een eenvoudige fout kan leiden tot kostbare storingen.

Om te helpen heb ik een praktische checklist gemaakt. Deze vereenvoudigt het kiezen van een CNC bewerkingsleverancier. Gebruik deze vragen om duidelijke, bruikbare antwoorden te krijgen. Zo weet u zeker dat uw partner voldoet aan uw normen voor precisie en betrouwbaarheid.

| Evaluatiegebied | Belangrijkste focus |

|---|---|

| Technische vaardigheid | Ervaring met materiaal en complexiteit |

| Kwaliteitssystemen | Certificeringen en inspectieproces |

| Risicobeheer | Nood- en ondersteuningsplannen |

Een goede checklist gaat verder dan de prijs. Hij duikt in de kerncapaciteiten van een leverancier. Dit is van vitaal belang bij het doorlichten van fabrikanten van nucleaire onderdelen. Je hebt een partner nodig die begrijpt wat er op het spel staat.

Materiaal- en procesdeskundigheid

Vraag naar hun ervaring met specifieke legeringen. Hebben ze Inconel, Hastelloy of specifieke soorten roestvrij staal bewerkt? Vraag om casestudy's of voorbeelden van onderdelen. Dit bewijst dat ze materialen kunnen bewerken die veel voorkomen in de energiesector.

Kwaliteit en inspectie

Welke certificeringen hebben ze? Kijk naar ISO 9001 als basis. Vraag ook naar hun inspectieapparatuur. Hebben ze coördinatenmeetmachines (CMM's)? Wat is hun kalibratieschema? Over een robuust kwaliteitssysteem valt niet te onderhandelen. Bij PTSMAKE omvat ons proces strenge proces- en eindinspecties.

Techniek en onvoorziene uitgaven

Informeer naar hun technische ondersteuning. Bieden ze Ontwerp voor maakbaarheid (DFM)8 analyse? Dit samenwerkingsproces kan tijd besparen en de kosten aanzienlijk verlagen. Vraag tot slot naar hun noodherstelplan. Wat gebeurt er als een belangrijke machine uitvalt? Een solide plan toont een vooruitziende blik en beschermt je toeleveringsketen.

| Item op de checklist | Vraag voor leverancier |

|---|---|

| Ervaring met legering | "Kun je voorbeelden geven van onderdelen voor kernenergie of energie die je hebt gemaakt?" |

| Certificeringen | "Wat is de volledige reikwijdte van uw ISO 9001-certificering?" |

| Technische ondersteuning | "Wat houdt jullie DFM-reviewproces in?" |

| Herstel na rampen | "Wat is jullie noodplan voor apparatuurstoringen of stroomuitval?" |

Deze gestructureerde aanpak helpt u een betrouwbaar partnerschap op te bouwen. Het verschuift het gesprek van kosten naar mogelijkheden, waardoor het succes van uw project verzekerd is.

Deze checklist biedt een gestructureerd kader voor het doorlichten van leveranciers. De checklist helpt u bij het beoordelen van technische vaardigheden, kwaliteitssystemen en risicobeheer, zodat u zeker weet dat u een bekwame en betrouwbare partner selecteert voor kritieke onderdelen.

De rol van 5-assig verspanen bij complexe turbine- en kleponderdelen

In de energiesector is precisie niet alleen een doel, het is een noodzaak. 5-assig bewerken is een game-changer voor de productie van complexe turbine- en kleponderdelen. Het biedt unieke voordelen waar traditionele methodes niet aan kunnen tippen.

Het voordeel van één enkele opstelling

Het grootste voordeel is dat ingewikkelde onderdelen in één enkele opstelling gemaakt kunnen worden. Dit minimaliseert menselijke fouten door opnieuw te stansen. Het resultaat is een hogere nauwkeurigheid en consistentie, wat essentieel is voor componenten zoals waaiers.

Complexe geometrieën bewerken

5-assige machines kunnen moeiteloos complexe contouren en diepe holtes maken. Deze mogelijkheid is essentieel voor het optimaliseren van de vloeistofdynamica in onderdelen voor energieopwekking. Hiermee kunnen we geometrieën produceren die voorheen onmogelijk waren.

Vergelijking van opstellingen: Turbineblad

| Functie | 3-assig verspanen | 5-assig verspanen |

|---|---|---|

| Vereiste instellingen | Meerdere (4-6) | Enkele opstelling |

| Positionele nauwkeurigheid | Onder | Hoger |

| Lengte gereedschap | Langer (risico op kletsen) | Korter, stijver |

| Cyclustijd | Langer | Aanzienlijk korter |

Deze aanpak staat centraal bij effectieve 5-assige bewerking voor turbineonderdelen.

Laten we dieper ingaan op de specifieke toepassingen. Voor onderdelen met complexe interne kanalen, zoals spruitstukblokken, is 5-assig bewerken onmisbaar. We kunnen geïntegreerde vormen maken die het aantal onderdelen, het gewicht en mogelijke storingen verminderen.

Diepe kamers en holtes bewerken

Een belangrijk voordeel is de mogelijkheid om diepe caviteiten te bewerken. De kantelende spindel of tafel maakt het gebruik van kortere, stijvere snijgereedschappen mogelijk. Dit vermindert de doorbuiging en trillingen van het gereedschap. Dit leidt tot een betere oppervlakteafwerking en nauwere toleranties, vooral cruciaal bij 5-assige bewerking van klepbehuizing. Bij PTSMAKE hebben we ontdekt dat deze techniek de integriteit van onderdelen verbetert voor cnc-verspaning voor kernenergie of energiecentrales.

Geïntegreerde functies maken

Neem een complex spruitstukblok. Traditioneel zou het worden geassembleerd uit verschillende machinaal bewerkte stukken. Dit introduceert potentiële lekroutes bij elke verbinding. Met 5-assige technologie kunnen we het hele blok uit één enkel stuk materiaal bewerken. Dit zorgt voor een sterker, betrouwbaarder onderdeel. De machine kinematica9 maken precieze freesbanen rond complexe vormen mogelijk.

Integriteit van onderdelen: Spruitstukblok

| Benadering | Traditionele vergadering | Geïntegreerd 5-assig verspanen |

|---|---|---|

| Aantal onderdelen | Hoog | Per stuk |

| Mogelijke lekroutes | Meervoudig | Geen |

| Structurele integriteit | Onder | Hoger |

| Assemblagetijd | Vereist | Verwijderd |

Deze methode is fundamenteel voor complexe geometrie CNC energie toepassingen, waar betrouwbaarheid van het grootste belang is.

Samengevat biedt 5-assig bewerken superieure nauwkeurigheid voor energiecomponenten door productie in één werkfase mogelijk te maken. Het blinkt uit in het maken van complexe contouren, diepe holtes en geïntegreerde elementen in onderdelen zoals waaiers en spruitstukken, waardoor zowel de prestaties als de betrouwbaarheid toenemen.

Nucleaire en elektrische energie verspanen op volgend niveau met PTSMAKE

Klaar om uw moeilijkste uitdagingen op het gebied van betrouwbaarheid en naleving op te lossen voor CNC-verspaning in kernenergie of energiecentrales? Partner met PTSMAKE voor precisie, traceerbaarheid, en naadloze certificering. Vraag nu een offerte aan en ervaar de hoogste standaarden in veiligheid, kwaliteit en vertrouwen - uw componenten verdienen niets minder!

Ontdek hoe omgevingsfactoren in combinatie met trekspanning onverwachte materiaaldefecten kunnen veroorzaken. ↩

Leer hoe deze materiaaleigenschap de standtijd en bewerkingsstrategieën voor hoge-temperatuurlegeringen beïnvloedt. ↩

Leer hoe temperatuurstabiliteit essentieel is voor het bereiken van ultraprecieze toleranties. ↩

Ontdek de technische details over hoe de richtingsgevoeligheid van oppervlakken de prestaties van componenten en de integriteit van materialen beïnvloedt. ↩

Lees meer over deze cruciale kwaliteitsnorm voor toepassingen in nucleaire faciliteiten. ↩

Ontdek hoe volledige traceerbaarheid materiaalstoringen voorkomt en de integriteit van uw kritieke componenten waarborgt. ↩

Leer meer over de unieke microstructuur en eigenschappen van deze hoogwaardige legering. ↩

Leer hoe DFM-analyse uw ontwerp optimaliseert voor productie-efficiëntie en kosten verlaagt. ↩

Leer hoe de assen van een machine samen bewegen om complexe vormen te maken. ↩