どのサプライヤーも完璧な結果を約束しながら、一貫した品質を提供できない場合、適切な超音波溶接ソリューションを見つけることは不可能に感じられます。溶接の不合格、一貫性のない接合強度、生産遅延による時間とコストの損失といったフラストレーションを経験したことがあるのではないでしょうか。.

超音波溶接は、高周波の機械的振動を利用して材料界面に摩擦熱を発生させ、外部熱源なしで強力な永久接合を可能にします。この包括的なガイドは、基本原理から高度なトラブルシューティング技術まで、超音波溶接の重要な18の側面をカバーしています。.

PTSMAKEでさまざまな超音波溶接プロジェクトに携わる中で、正しい知識がいかに製造プロセスを変えるかを目の当たりにしてきました。このガイドは、超音波溶接の基本をマスターし、ありがちなミスを避け、生産が求める安定した結果を達成するのに役立ちます。.

超音波溶接のエネルギー伝達の第一原理とは?

超音波溶接の基本原理はシンプルだが強力である。電気エネルギーを機械的振動に変換する。この高周波運動は、2つのプラスチック部品の間に強い摩擦を生み出します。.

このプロセスは、接合界面に局所的な熱を発生させる。これが材料を溶かす。外部の熱源は必要ありません。魔法はすべて部品自身の中で起こるのです。.

仕組み概要

高周波振動により、2つの表面がこすれ合う。この作用により、2種類の熱が発生する。.

| 熱源タイプ | 説明 |

|---|---|

| 表面摩擦 | 2つの接触面の間の摩擦。. |

| 分子間摩擦 | 素材構造自体の振動。. |

この摩擦が相まって、温度が急速に上昇する。接合に必要な場所で、プラスチックが正確に溶けるのだ。.

超音波溶接のエネルギー伝達の第一原理は、高周波音を熱エネルギーに変換することである。これは外部ヒーターなしで行われる。プロセス全体は、振動、圧力、時間に依存しています。高度に制御された効率的な方法です。.

エネルギー変換チェーン

このプロセスは高周波の電気信号から始まる。この信号がトランスデューサーに電力を供給する。トランスデューサーはこの電気エネルギーを機械的振動に変換する。.

これらの振動は、ブースターとホーン・アセンブリを通過する。ホーンは部品と直接接触します。この機械的エネルギーを溶接界面に直接伝えます。.

ここでエネルギーが熱に変わる。これは2つの異なる、しかし関連した現象によって引き起こされる。.

摩擦熱の発生

最も明らかな熱源は表面摩擦である。部品同士は1秒間に何千回も振動する。この急激な摩擦運動は、接合部に大きな熱を発生させる。.

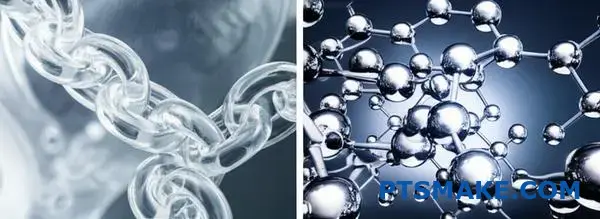

内部分子熱

さらに深いプロセスも発生する。超音波はプラスチック内のポリマー鎖を振動させる。この内部運動が 分子間摩擦1. .溶接に必要な急激な温度上昇に大きく寄与する。.

| エネルギー状態 | 説明 |

|---|---|

| 電気 | 電源からの高周波信号。. |

| メカニカル | ホーンと部品の物理的振動。. |

| サーマル | 摩擦による局所的な熱で溶ける。. |

PTSMAKEのプロジェクトでは、この正確なエネルギー制御を理解することが非常に重要です。そのおかげで、複雑な部品に強くきれいな溶接部を作ることができるのです。.

核となる原理は、振動を熱に変えることだ。高周波運動は、表面摩擦と分子間摩擦の両方を生み出す。これにより、外部からの熱源を必要とせず、プラスチック部品を迅速かつ正確に溶融・融合させるのに十分な局所的な熱が発生します。.

なぜ静的な力(圧力)が溶接の重要なパラメーターなのか?

静電気力は単なるクランプではありません。特に超音波溶接のようなプロセスでは、積極的な役割を果たします。適切な圧力は、他のすべての作業を可能にします。.

これにより、溶接ホーンが確実に接触する。これにより、エネルギーが効率的に部品に伝達されます。.

エネルギー移動における圧力の役割

力は部品間に必要な摩擦を生み出します。この最初の接触が、熱を発生させ、最も必要とされる溶融プロセスを開始させる鍵となる。これがなければ、エネルギーは失われてしまう。.

溶融材料の収容

溶融が始まると、力の役割が変わる。溶けたポリマーが接合部分から逃げないように、溶けたポリマーを封じ込めるのです。これにより、ホールド段階で強固で均一な結合が形成されます。.

| 圧力レベル | カップリング効果 | メルトコンテインメント | 溶接品質 |

|---|---|---|---|

| 低すぎる | 貧しい | 弱い | 未完成 |

| 最適 | 素晴らしい | 強い | 高い |

| 高すぎる | 損害のリスク | 過度のフラッシュ | 脆い/破損している |

最適な接触と振動伝達の確保

静的な力の主な機能は、溶接ホーン、上部部品、下部部品の間に親密な接触を確立することです。エネルギーの通り道を作ることだと考えてください。.

十分な圧力がないと、微細な空隙が存在する。この隙間は、ホーンからの高周波振動の流れを乱す。エネルギーは接合界面に伝わらず、反射して戻ってくるだけです。これは、私たちが過去のプロジェクトで確認した一般的な故障点です。.

適切な圧力は表面の凹凸を克服します。超音波が通過するための一貫した媒質を確保し、超音波を最大化します。 音響結合2 コンポーネント間.

摩擦から融合へ

振動が効果的に伝わると、接合界面で分子間摩擦が発生する。この摩擦は急速かつ局所的な熱を発生させ、接合に必要な箇所で材料を正確に溶かします。その後、静電気力によってこの溶融した材料が所定の位置に保持される。.

振動停止後の「ホールド段階」では、圧力が維持される。これにより、溶けたプラスチックが冷却され、圧縮された状態で固化し、強力で均質な結合が形成される。.

PTSMAKEでの作業では、この圧力を最適化することが重要なステップです。これは、溶接の最終的な強度と一貫性に直接影響します。.

| パラメータ | 溶接段階での機能 | ホールド中の機能 |

|---|---|---|

| スタティック・フォース | 振動を伝え、摩擦を発生させる | 溶融物を含み、分子結合を形成する |

| 振動 | 摩擦と熱を生み出す | 活動休止中 |

| 時間 | エネルギー入力を制御 | 冷却と凝固を可能にする |

静力は、超音波溶接を成功させるための基本である。エネルギー伝達のための効果的な接触を確保し、冷却中の溶融材料を適切に閉じ込めます。この制御された圧力が、部品間に強力で信頼性の高い接合を形成する鍵です。.

超音波プロセスにおける材料の「溶接性」を定義するものは何ですか?

材料が超音波溶接に適しているかどうかは、ランダムではありません。特定の物理的特性に基づく科学です。成功するかどうかは、材料が高周波振動をいかにうまく伝達できるかにかかっている。.

主要材料特性

効果的なエネルギー伝達は極めて重要である。材料は、振動を減衰させることなく接合界面に伝えるのに十分な剛性を持たなければならない。.

弾性係数

弾性率が高いということは、振動伝達が良いということです。これにより、エネルギーが効率よく溶接部に到達する。柔らかい材料はエネルギーを吸収する傾向がある。.

| プロパティ | 溶接性への影響 |

|---|---|

| 高弾性率 | グッド |

| 低モジュラス | 貧しい |

溶融温度

溶融温度は一般的に低い方が好ましい。界面で溶融状態を作り出すのに必要なエネル ギーが少なくて済むため、溶接サイクルが速くなる。.

分子構造決め手

プラスチックの内部構造は、おそらく最も重要な要素である。超音波エネルギー下で材料がどのような挙動を示すかを決定する。これを理解することが、溶接性を予測する鍵です。.

アモルファスとセミクリスタルの比較

非晶性プラスチックはランダムな分子構造を持つ。広い温度範囲で徐々に軟化する。そのため、超音波溶着に最適です。エネルギーはその構造を通してスムーズに伝わります。.

対照的だ、, 半結晶性3 プラスチックには、秩序だった結晶領域と非晶質領域が混在している。これらの結晶構造は超音波エネルギーを吸収・散乱する。融点が鋭く、溶接を困難にする。結晶構造を破壊するには、より多くのエネルギーを必要とする。.

PTSMAKEのプロジェクトでは、クライアントにアモルファス樹脂を案内することがよくあります。あるいは、半結晶材料用に特別にエネルギーを集中させる接合部を設計します。これにより、強力で信頼性の高い接合が保証されます。.

| ポリマー・タイプ | 溶接性 | 例 |

|---|---|---|

| アモルファス | 素晴らしい | ABS、PC、ポリスチレン |

| セミクリスタル | フェア~グッド | ナイロン、PP、アセタール |

摩擦特性

摩擦係数の高い材料は、より早く熱を発生する。これにより、接合界面での溶融プロセスがより速く、より効率的になる。この初期発熱は、溶接の開始に不可欠である。.

弾性率、融点、分子構造などの材料特性は、超音波溶 接の成功を直接左右する。アモルファス・プラスチックは、エネル ギーを効率的に伝達し、徐々に軟化するため、 一般に優れた性能を発揮する。.

ホールド・タイム」は溶接強度にどのように影響するのか?

超音波振動が止まっても、プロセスは終わらない。ホールドタイム」が始まる。これは部品に圧力をかける重要な静止段階である。.

この圧力の継続は不可欠である。これにより、接合界面の溶融プラスチックが冷却され、制御された条件下で固化する。.

固化プロセス

この段階は、コンクリートを固まらせるようなものだと考えてほしい。急いでも弱い構造になるだけだ。ここでも同じ原理が当てはまる。.

要因

| パラメータ | 固化における役割 |

|---|---|

| 圧力維持 | 分子同士を強め、空隙を防ぐ |

| 所要時間 | 完全な冷却と硬化を可能にする |

| 素材タイプ | 必要な冷却時間を指示する |

この段階で、溶接は最終的な永久強度を得る。溶接の完全性を左右する瞬間である。.

多くの人は、溶接の休止時間を見落としている。私の経験から言えば、これは間違いである。保持時間は、実際の接合強度が固定される場所である。適切に管理されないと、しばしば問題の原因となる。.

分子結合と欠陥防止

圧力を維持することは、溶融ポリマーが冷却する際に非常に重要である。圧力を維持することで、ポリマー鎖が絡み合い、強靭で一体化した構造を形成する。この分子同士の絡み合いが、強固な溶接の基礎となる。.

同時に、この圧力は冷却中の材料の収縮を補正します。これにより、ボイド、ポロシティ、ヒ ン ク マ ー ク の 形 成 を 防 ぐ こ と が で き る 。これらの欠陥は、溶接部の強度を著しく低下させる可能性がある。この背後にある科学は魅力的で、特に部品の 結晶化速度論4.

素材に合わせたホールド時間

必要なホールドタイムは一律ではない。それはプラスチックの種類に大きく依存する。PTSMAKEの過去のプロジェクトでは、ポリマーによって挙動が異なることを学びました。.

例えば、半結晶材料はアモルファス材料よりも長い保持時間を必要とすることが多い。.

材料固有の保持時間

| 素材タイプ | 一般的なホールド時間 | 正当化 |

|---|---|---|

| アモルファス(PC、ABS) | より短い | ランダムな分子構造のため、すぐに固まる。. |

| 半結晶性(PP、ナイロン) | 長い | 規則正しい結晶構造が形成されるには、さらに時間が必要だ。. |

このパラメータを正しく設定することは、成功に不可欠である。 超音波溶接 アプリケーションを使用する。ちょっとした計算ミスが性能の大幅な低下につながる。.

要するに、堅牢な溶接の基本は保持時間である。この冷却中の持続的な加圧時間により、溶融ポリマーが強固で緻密なボイドのない接合に凝固することが保証される。これにより、最終的な分子構造の完全性が保証される。.

プラスチックと金属の溶接の違いは何ですか?

本当の違いは、素材の構造の奥深くにある。原子や分子がどのように結合するかということだ。プラスチックの溶接とは、分子鎖の絡み合いを促すことである。.

対照的に、金属の溶接はより強力なプロセスである。直接原子結合を作ることになる。そのためには、金属表面の自然な障壁を克服する必要がある。.

核となるメカニズムを比較してみよう。.

| 特徴 | プラスチック溶接 | 金属溶接 |

|---|---|---|

| ボンディング・ユニット | ポリマー・チェーン | 原子 |

| メカニズム | 融解ともつれ | 固体ボンディング |

| 主要プロセス | 分子間拡散 | 原子格子接合 |

| サーフェス・バリア | 最小限 | 酸化物層 |

プラスチック結合の科学分子の絡み合い

プラスチックを溶接するとき、私たちは熱を加える。このエネルギーは、従来の意味での材料を溶かすのではない。長いポリマー鎖を動かすのだ。毛糸玉をほどくようなものだ。.

鎖が自由に動くようになったら、圧力をかける。そうすることで、それぞれの鎖が混ざり合い、接合部の境界を越えていく。プラスチックが冷えると、これらの鎖は絡み合ってロックされます。これにより、分子間力に基づく強力な凝集結合が形成される。.

金属溶接の力学:原子鍛造

金属原子は硬い結晶格子の中に閉じ込められている。金属原子は強靭で反応性のない酸化物層によって保護されている。この層は、原子が直接接触するのを防いでいる。溶接を行うには、この層を破壊する必要がある。.

超音波溶接のような技術が得意とするのはこの点である。高周波振動は、接合部に強い摩擦と圧力を発生させる。このエネルギーが 塑性変形5 そして酸化膜を削り取る。.

バリアがなくなると、純粋な金属表面が接触する。加えられた圧力により、原子は密接に接触する。原子は新たな永久金属結合を形成し、バルク材を溶かすことなく固体溶接が行われる。.

| プロセスステップ | プラスチック溶接 | 金属溶接 |

|---|---|---|

| ステップ1 | 熱を加えてポリマー鎖を動員する。. | 圧力と振動を加える。. |

| ステップ2 | 圧力をかけてチェーンを混ぜる。. | 酸化膜を破壊し、除去する。. |

| ステップ3 | チェーンを絡ませ、ロックする。. | 原子を接触させて結合を形成させる。. |

| 結果 | 機械的にインターロックされたジョイント。. | 真の金属的、原子的結合である。. |

要するに、根本的な違いは結合の形成方法にある。プラスチック溶接は、長い分子鎖の物理的な絡み合いに依存している。金属溶接では、表面酸化物を破壊して原子間に新たな直接結合を形成する必要があり、その多くは固体状態である。.

超音波溶接機はどのように分類されるか?

適切な超音波溶接機を選ぶのは簡単ではない。超音波溶接機は実にさまざまである。主な違いは、制御システム、力のかけ方、パワー、物理的なセットアップにあります。.

制御システムのモード

溶接の品質は制御モードに大きく依存する。それぞれのモードは、異なるレベルの精度を提供します。.

| 制御モード | 最適 | 主な利点 |

|---|---|---|

| タイムモード | 単純で重要でない関節 | 一貫したサイクル時間 |

| エネルギー・モード | 若干の差異がある部品 | 一貫したエネルギー投入 |

| 距離モード | 高精度アプリケーション | 精密な最終部品形状 |

これらのモードを理解することが第一歩です。これにより、特定のアプリケーションのニーズにマシンを適合させることができます。.

アクチュエーションプレスを支える力

機械は圧力のかけ方が重要である。これをアクチュエーションと呼ぶ。主に空気圧駆動とサーボ駆動の2種類がある。.

空気圧システムは圧縮空気を使用します。多くの作業において信頼性が高く、費用対効果に優れています。長い間、業界標準となっています。.

サーボ駆動システムは電気モーターを使用する。力、速度、距離の優れた制御が可能です。この精度は、溶接の一貫性が譲れない医療機器や繊細な電子機器に不可欠です。サーボ駆動システム アクチュエータ6 これらのシステムでは、複雑な溶接プロファイルが可能である。.

| 作動タイプ | 長所 | 短所 |

|---|---|---|

| 空気圧式 | 低いイニシャルコスト、堅牢性 | 精度の低いコントロール |

| サーボ駆動 | 高精度、再現性 | 高いイニシャルコスト |

パワーレベルとフィジカル志向

ワット単位で測定されるパワーレベルは、アプリケーションに適合していなければならない。小さくてデリケートな部品には低いパワーが必要です。大型のプラスチックや溶接が難しいプラスチックには、より高いパワーが必要です。.

また、マシンにはさまざまな向きがある:

- ベンチトップ: 手動または半自動運転用。.

- 自動化された: より大規模な生産ラインに統合。.

- ハンドヘルド: スポット溶接や手の届きにくい場所に。.

PTSMAKEでは、サーボ駆動の自動化システムの精度を必要とする部品を扱うことが多い。.

適切な超音波溶接機を選ぶには、その核となる特 徴を理解する必要がある。重要な要素には、制御モード、作動タイプ、出力レベ ル、物理的な方向などがあります。この選択は、溶接品質と生産効率に直接影響します。.

さまざまなプラスチック・ジョイントの設計をどのように分類していますか?

正しい接合設計を選択することは極めて重要である。これは、超音波溶接を成功させるための基礎です。適切に設計された接合部は、強固で信頼性の高い接合を保証します。.

ここでは、一般的な3つのジョイント設計を探ってみよう。それぞれにユニークな特徴と用途がある。.

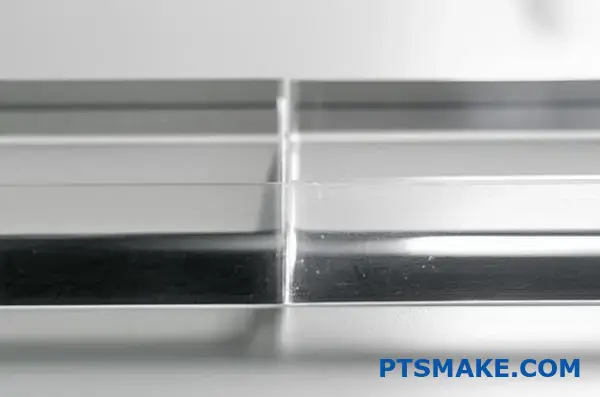

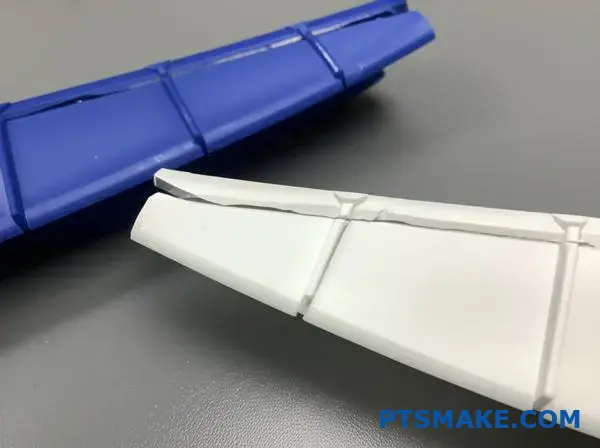

エネルギー部長とバット・ジョイント

これは最も一般的なデザインである。小さな三角形のリッジが超音波エネルギーを集中させる。これにより、プラスチックが正確に溶けて融合する。.

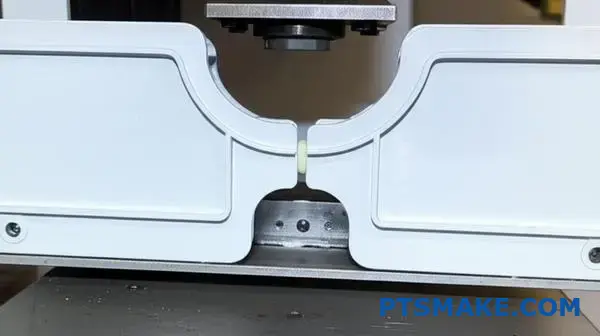

シアー・ジョイント

シアー・ジョイントは垂直のオーバーラップを伴う。部品は垂直の壁に沿って伸縮しながら溶けていく。これにより、非常に強固な溶接部が形成される。.

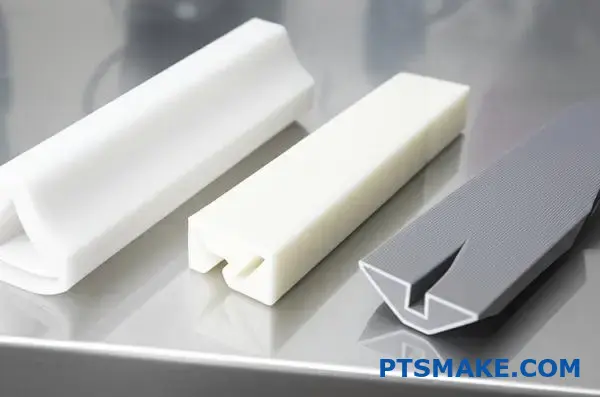

スカーフ・ジョイント

スカーフ・ジョイントは、角度のついた合わせ面を使用します。セルフアライメントに優れ、きれいな外観が得られます。円筒形の部品によく使われます。.

簡単に比較してみよう:

| ジョイントタイプ | 主な特徴 | 主なメリット |

|---|---|---|

| バットジョイント | エネルギー・ディレクター | シンプルさとスピード |

| シアー・ジョイント | 縦のオーバーラップ | 最大限の強さ |

| スカーフ・ジョイント | 傾斜面 | セルフアライメント |

これらの設計を深く掘り下げると、それぞれの長所が見えてきます。その選択は、お客様の製品の要件に完全に依存します。PTSMAKEでは、この選択プロセスをお客様にご案内しています。.

バットジョイントシンプルさとコントロール

ここで重要なのはエネルギー・ディレクターだ。そのサイズと形状が、溶融プラスチックの量をコントロールする。そのため、完全に密閉された継ぎ目を必要としない部品に最適です。迅速で費用対効果も高い。.

シアー・ジョイント強度とシーリング

このデザインは、高い強度が必要な場合、私たちがよく使うものです。溶接は、部品が互いにスライドすることで、より広い表面積で行われます。.

このプロセスは、強い選手を作るのに優れている、, ハーメチックシール7. .医療機器や密閉された電子機器に必要とされることが多い。結晶性プラスチックは、この設計から大きな恩恵を受けています。.

スカーフ・ジョイント審美性とアライメント

スカーフ・ジョイントの角度のついた表面は、 溶接中に部品の位置が完全に揃うのを助ける。また、溶融フラッシュを内部に閉じ込める効果もあります。その結果、継ぎ目がほとんど見えないきれいな仕上がりになります。これは、見た目が重要な消費者向け製品に最適です。.

それぞれの理想的な使い方を比較してみよう:

| ジョイント・デザイン | 強さ | シールの品質 | 共通アプリケーション |

|---|---|---|---|

| バットジョイント | 中程度 | ベーシック | ハウジング、カバー |

| シアー・ジョイント | 非常に高い | 素晴らしい | 医療機器、フィルター |

| スカーフ・ジョイント | 高い | グッド | 円筒部品、ペン |

適切なジョイントデザインを選択することが重要です。突合せ継手はスピードが速く、せん断継手は最高の強度と密閉性を提供し、スカーフ継手は位置合わせと美観に優れています。用途に応じたニーズによって、超音波溶接を成功させるための最適な選択が決まります。.

主な超音波溶接モードとその用途は?

適切な超音波溶接モードの選択は極めて重要である。それは、溶接の品質と一貫性に直接影響する。各モードは、異なる主要パラメー ターを使用してプロセスを制御します。.

これにより、適切なエネルギー量が確実に適用されます。特定の用途に最適なバランスを見つけることです。.

主要溶接モードの概要

ここでは、4つの主要モードを簡単に比較する。これらを理解することは、製造プロセスの最適化に役立ちます。.

| モード | プライマリーコントロール | 最適 |

|---|---|---|

| 時間 | 溶接時間(秒) | シンプルでクリティカルでないアプリケーション |

| エネルギー | エネルギー入力(ジュール) | 材料にばらつきのある部品 |

| 崩壊/距離 | 部品圧縮率(mm/in) | 正確な最終組立高さ |

| ピーク・パワー | パワーレベル(ワット) | デリケートで繊細な部品 |

この表は出発点として役立つ。最良の選択は、多くの場合、関係する部品や材料をより深く分析することによって決まります。.

制御モードの深い比較

時間モードは最もシンプルだが、最も精度が低いことが多い。一定の時間、超音波エネルギーを印加します。この方法では、部品の寸法や材料特性のばらつきは考慮されません。.

対照的に、エネルギー・モードは特定のエネルギー量(ジュール単位)を溶接部に供給する。これは、一貫した溶接強度を確保するため の、より優れたアプローチである。特に、成形によるわずかな不一致がある部品を扱う場合に有効です。以下のような材料 アモルファスポリマー8 多くの場合、エネルギー・モードの正確な制御から恩恵を受ける。.

絶対距離対ピークパワー

絶対距離モードは、崩壊モードとしても知られ、 特定の垂直距離に達すると溶接を停止します。これは、最終組立品の高さが重要な用途に最適です。これは、PTSMAKEでよく扱う公差の厳しい組立品に不可欠です。.

ピーク・パワー・モードは、より特殊なモードです。事前に設定した出力レベルに達すると、 溶接サイクルを終了します。このモードは、デリケートな内部部品を過度の振動や熱から保護するのに適しています。損傷を防ぐフェイルセーフです。.

ここでは、そのコントロールの利点を紹介しよう:

| モード | コントロール・ベネフィット | 代表的なアプリケーション |

|---|---|---|

| 時間 | シンプルさ、スピード | 低価格消費財 |

| エネルギー | 安定した溶接強度 | 医療機器、自動車部品 |

| 距離 | 幾何学的整合性 | 電子筐体、フィルター |

| ピーク・パワー | コンポーネント保護 | 回路基板、デリケートなセンサー |

経験上、複数のモードを組み合わせることで、最 良の結果が得られることが多い。例えば、エネルギー・モード溶接のバックアップ制限として時間を使用することで、工程に安全層が追加されます。.

適切な超音波溶接モードの選択は、工程管理の鍵です。時間、エネルギー、距離、ピーク・パワーのいずれを選択するかは、材料の一貫性、部品の形状、および強度要件によって異なります。それぞれ、完璧な溶接を実現するための独自の利点があります。.

超音波溶接の適合性に関して、材料はどのように分類されますか?

材料の適合性を理解することは、超音波溶接を 成功させる上で極めて重要である。シンプルなチャートは、最良の出発点となります。どのプラスチックが相性が良いかをすぐに確認することができます。.

熱可塑性プラスチック溶接ガイド

このガイドは、最初の決断を下す際に役立つ。必ず、特定の材料グレードをテストしてくださ い。溶接に影響する添加剤が異なる場合があります。.

| 素材1 | 素材2 | 互換性 |

|---|---|---|

| ABS | ABS | 素晴らしい |

| ポリスチレン | ポリスチレン | 素晴らしい |

| ポリカーボネート | ABS | グッド |

| 高密度ポリエチレン | LDPE | フェア |

| PVC | ABS | 悪い/推奨しない |

この基本的な枠組みは、コストのかかるミスを防ぎます。強力で信頼性の高い結合を形成することが知られている材料を選択することを確実にします。.

超音波溶接を真に使いこなすには、単純なチャートを超えなければならない。真の課題は、これらの組み合わせの背後にある「理由」を理解することにある。それはポリマー化学と物理学の問題である。.

同種材料の溶接

同じ非晶性ポリマーを溶接するのは簡単だ。ABSとABS、PCとPCを思い浮かべてほしい。これらは同じ分子構造を持っている。溶融温度も同じです。そのため、容易に流動し、混合することができる。このため、接合部では強力な凝集結合が形成される。.

異種材料への挑戦

異なるプラスチックの溶接はもっと厄介だ。成功するかどうかは、主に2つの要因に左右される。それぞれの融点と化学構造を考慮しなければならない。わずかな違いが、弱い接合や完全な失敗につながることもある。.

溶融温度差

異種材料間の溶接を成功させるには、溶融温度 を近づける必要がある。PTSMAKEの社内テストによると、その差は22℃(40°F)以下が理想的です。これ以上の差は、一方の材料が他方の材料より先に溶融することを意味します。これは適切な分子混合を妨げます。.

化学的不適合性

異なるポリマーファミリーはしばしば混ざり合わない。油と水を思い浮かべてほしい。例えば、非結晶性プラスチックを半結晶性プラスチックに溶着させるのは非常に難しい。分子構造が違いすぎるため、強い結合を形成することができないのだ。しかし メルトフロー指数9 ここでも一役買っている。.

| ファクター | 高い互換性 | 低い互換性 |

|---|---|---|

| ポリマー・タイプ | 同じ(例:ABS対ABS) | 異なる(例:ABSからPPへ) |

| 溶融温度温度差. | < 22°C (40°F) | > 22°C |

| 添加物含有量 | 同様 | 異種(フィラーなど) |

相溶性チャートは優れたツールである。しかし、超音波溶接を成功させるには、溶融温度と化学構造を理解することも必要であり、特に異種材料を接合する場合はなおさらである。.

部品形状は溶接工程構造にどのような影響を与えるのか?

部品形状は単なる美観の問題ではありません。溶接工程構造全体の重要な設計図です。すべての曲線、壁、リブは、私たちの決断に影響を与えます。.

肉厚や部品の複雑さといった要素は、些細なこ とではない。これらは、溶接を成功させるために不可欠なパラメータを決定します。.

これらの特徴を注意深く分析しなければならない。そうすることで、最終製品において均一なエネルギー伝達と強力で信頼性の高い結合が保証されるのです。.

幾何学的な影響

| 幾何学的係数 | 溶接プロセス |

|---|---|

| 壁厚 | 必要な周波数と振幅を決定する。. |

| リブ/特徴 | ホーンのデザインとコンタクトポイントに影響を与える。. |

| 全体的な複雑さ | カスタムフィクスチャーの必要性を指示する。. |

この体系的なアプローチは、一般的な溶接の欠陥を防ぎます。これにより、初めてでも確実に正しい仕事を行うことができます。.

工程と部品のマッチング

成功する超音波溶接戦略は、部品固有の形状に合わせて調整されます。万能のアプローチは使えません。.

肉厚と周波数

厚い壁には、より低い周波数(例えば20kHz)が必要である。これにより、超音波エネルギーが材料の奥深くまで浸透します。.

逆に、薄くてデリケートな部品は、より高い周波数(例えば40kHz)が有効である。これは、より制御されたエネルギーを提供し、損傷を防ぎます。.

リブ、ボス、ホーンデザイン

リブやその他の特徴は、役に立つこともあれば難しいこともある。それらはエネルギー・ディレクターとして機能し、メルトを集中させることができる。.

しかし、凹凸のある表面も生じる。そのため、溶接部全体を完璧に接触させるカスタム・ホーンが必要となる。これがないと、エネルギーが失われてしまう。ホーンと部品のマッチングは、以下の管理にとって重要である。 音響インピーダンス10 最適なエネルギーの流れを確保する。.

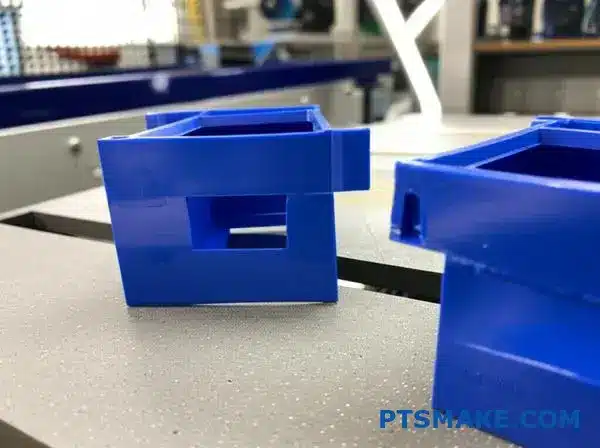

複雑な形状と固定具

部品が複雑であればあるほど、冶具はより重要になります。よく設計された固定具(ネスト)は、部品を堅固に支え なければならない。溶接サイクル中の動きや振動を防止する。.

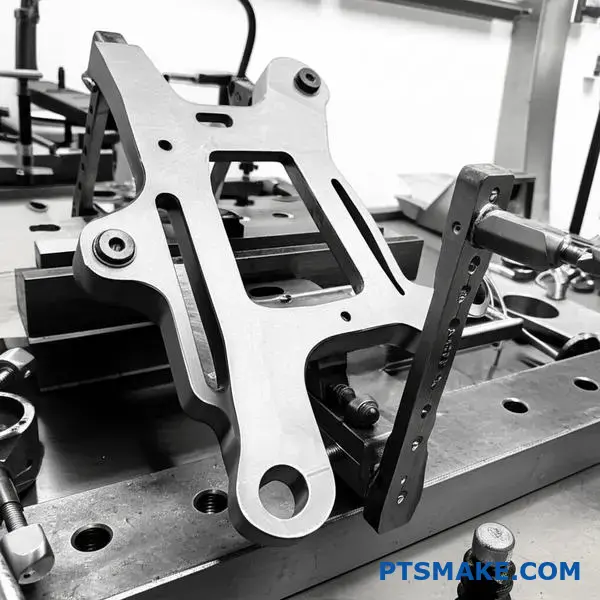

PTSMAKEでは、しばしばカスタムフィクスチャーを作成します。これらは部品を完璧に包み込み、エネルギーが接合界面に正確に向けられるようにします。.

| チャレンジ | ソリューション |

|---|---|

| 厚いセクション | より低い周波数のホーンを使う。. |

| 複雑な表面 | 輪郭のあるカスタムホーンをデザインする。. |

| デリケートな部分 | 正確でサポート力のある固定具を使用する。. |

部品の形状は、すべての超音波溶接プロジェクトの出発点です。周波数の選択、ホーンの具体的な設計、治具の複雑さを決定します。これらの要素は、強力で一貫性のある溶接を確実にするために協力し合わなければなりません。.

超音波溶接の品質管理システムはどう違うのか?

超音波溶接の品質管理は、万能ではありません。その方法は、単純なチェックから高度なリアルタイム分析まで多岐にわたります。.

正しいアプローチを選択することは非常に重要です。それによって、部品が厳しい仕様に適合するようになります。.

基本モニタリングと高度モニタリング

最も単純な方法は目視検査である。しかし、これでは表面的な欠陥しか発見できない。より深い保証のためには、他の方法に目を向けなければならない。先進的なシステムは、プロセスが進行するのを監視する。.

| メソッド・タイプ | 主な焦点 | ユースケース |

|---|---|---|

| 基本検査 | 溶接後の品質 | 重要度の低いアプリケーション |

| 高度なモニタリング | インプロセス一貫性 | 高精度部品 |

これらのシステムは、溶接品質に対する信頼性のレベルが大きく異なる。.

従来のテストの限界

長年、破壊試験が標準だった。例えば引張試験は、溶接された部品を壊れるまで引っ張る。これにより、強度に関する正確なデータが得られる。.

しかし、この方法には大きな欠点がある。テストするためにはサンプルを破壊しなければならない。つまり、テストできるのは小さなバッチのパーセンテージだけということだ。数個のサンプルをもとに、バッチ全体が良好であると仮定してしまうのだ。.

工程内モニタリングの威力

最新の超音波溶接システムは、このゲームを変えた。センサーを使用し、溶接の一つ一つをリアルタイムで監視します。これにより、部品を破壊することなく、100%の品質管理が保証されます。また、逸脱を即座に警告し、スクラップを削減します。このシステムは、内部摩擦によるエネルギー損失や、溶接中に発生する溶接不良を追跡します。 ヒステリシス11, 全体像を把握することができる。.

追跡すべき主要パラメータ

PTSMAKEでの作業では、いくつかの主要な測定基準に焦点を当てています。これらのパラメータにより、溶接の完全性の全体像を把握することができます。.

| パラメータ | 何を測定するか | 重要性 |

|---|---|---|

| パワー | 溶接中に消費されるエネルギー | 材料の溶融と流動を示す |

| 崩壊距離 | 部品の圧縮率 | 材料の適切な配置を確保する |

| 頻度 | ホーンの振動数 | システムの安定性と一貫性を確認 |

これらのパラメーターの許容限度を設定することで、システムは各部品を自動的に受け入れまたは拒否することができる。このデータ主導のアプローチにより、当て推量を排除することができます。.

品質管理は、溶接後の検査からリアルタイムの工程監視へと進化してきた。基本的な検査にはそれなりの役割がありますが、高度な工程内システムは、要求の厳しい用途に優れたデータ、一貫性、信頼性を提供します。これは、高精度の製造にとって重要です。.

複雑な部品に効果的な治具を設計するには?

超音波溶接用の治具を設計するのは精密な作業である。単に部品を固定するだけではありません。治具は、最終的な溶接品質に直接影響する能動的な部品です。.

フィクスチャー設計の主要原則

サポートと安定性

関節部分の真下に硬い支えがあることが重要です。こうすることで、エネル ギー損失を防ぎ、振動を必要な場所に集中させ ることができる。作業中に少しでも動くと、溶接の失敗につながる。.

素材と配置

冶具の材質が超音波エネルギーを吸収してはならない。一貫した部品配置も不可欠です。これにより、すべての部品がまったく同じ条件で溶接され、再現性が確保されます。.

| 考察 | 重要性 |

|---|---|

| リジッドサポート | エネルギーの減衰を防ぐ |

| 確実なクランプ | 部品の動きを排除 |

| 素材の選択 | エネルギーを効率的に伝送する |

| 一貫した配置 | プロセスの再現性を確保 |

溶接用治具設計の深掘り

よくある間違いは、フィクスチャーを単なる受動的なホル ダーとして扱うことです。実際には、溶接の成功に必要な振動エネル ギーを積極的に流すものである。不十分な設計の固定具は、一貫性のない結果を 生み出す根本的な原因となりうる。.

サポートの重要な役割

柔らかくてスポンジのような表面に釘を打つことを考えてみよう。エネルギーのほとんどは発散してしまう。ここでも同じ原理が適用される。接合部の下に硬い直接の支えがないと、超音波エネルギーはプラスチックを溶かす代わりに散乱する。.

治具設計における材料科学

私たちはほとんどの場合、鋼鉄、アルミニウム、専用工具用樹脂のような硬い素材を使用する。柔らかい材料はクッションのような役割を果たし、高周波振動を吸収して溶接を弱めます。材料の 音響インピーダンス12 は、最大限のエネルギー伝達を確実にするために、私たちが分析する重要な要素です。PTSMAKEの過去のプロジェクトでは、私たちのテストに基づく単純な治具の材料変更により、最終的な溶接強度が大幅に向上しました。.

| 素材タイプ | 超音波治具への適合性 | 理由 |

|---|---|---|

| ハードメタル(スチール、アルミニウム) | 高い | 優れたエネルギー伝送 |

| 硬質プラスチック(金型用樹脂) | ミディアム | 複雑な形状に適しているが、耐久性は低い |

| 軟質プラスチック(ウレタン) | 低い | 超音波エネルギーを減衰させる |

超音波溶接のための効果的な治具設計は、4つの要素、すなわち、剛性のあるサポート、確実なクランプ、適切な材料の選択、および一貫性のある部品の配置にかかっています。これらの基本をマスターすることは、強力で信頼性の高い溶接を実現し、毎回高品質の生産成果を確保するために極めて重要です。.

溶接を検証するための簡単な破壊試験はどのように行うのですか?

溶接の強度が十分であることをどうやって確かめるのか?壊すのです。単純な破壊試験は、明確な答えを得るための実用的な方法です。.

私たちは主に2つの方法を用いている。引張試験と剥離試験です。どちらも部品が破断するまで力を加えます。.

破断面を見ればすべてがわかる。接合部の真の品質が明らかになる。溶接の完全性を直接見ることができるのです。.

ここで2つのテストを簡単に比較してみよう。.

| テスト・タイプ | 主要目標 |

|---|---|

| 引っ張り | 溶接の極限強度を測定 |

| ピール | 溶接線に沿った結合の一貫性をチェックします。 |

引張試験と剥離試験の実践ガイド

これらのテストの方法と、何を見るべきかを説明しよう。これらの方法は、あなたの組み立てプロセスに自信を与えてくれます。PTSMAKEでは、クライアントのために新しいセットアップを検証するためにこれらの方法を使用しています。.

引張試験の実施

このテストは簡単だ。溶接部分の反対側を握る。そして、破損するまで直接引き離す。.

目的は、溶接部が耐えられる最大力を測定することである。通常、力が強ければ強いほど、溶接部も強 いことを意味する。これは突合せ継手の一般的な試験である。.

ピールテストの実施

ピールテストは、重ね継手に最適です。片方の部品をクランプで固定し、もう片方の部品を引っ張りながら、90度や180度といった特定の角度で剥がします。.

この試験は、溶接部の全長にわたる結合の均一性を評価するのに役立ちます。次のような用途に最適です。 超音波溶接 プラスチックフィルムやシートの.

骨折の見分け方

本当の洞察は、壊れた断片を調べることから生まれる。あなたは2つの結果のどちらかを探している。.

凝集破壊:強固な溶接の証

これがあなたが見たいものです。母材は溶接部の近くで破断するが、溶接部自体は無傷のままである。これは、溶接部が接合する材料よりも強いことを証明している。溶接が成功すると、次のような結果が得られる。 凝集破壊13.

接着不良:弱い溶接の兆候

これは赤信号だ。溶接部は、2つの部品が接合された界面で きれいに分離する。これは接合不良を示す。接着力が材料の内部強度より弱い。.

| 故障の種類 | どのように見えるか | 溶接品質への影響 |

|---|---|---|

| 凝集性 | 素材が裂け、両方の表面に素材が残る | エクセレント(溶接は素材より強い) |

| 接着剤 | 溶接線でのきれいな分離 | 不良(溶接ボンドが弱点) |

引張試験と剥離試験は、溶接強度を明確かつ物理的に証明します。凝集破壊と接着破壊を分析することは、最終製品が設計通りに機能し、すべての重要な仕様を満たすことを保証する品質管理に不可欠です。.

材料のバッチが変更された場合、どのようにパラメータを調整する必要がありますか?

材料の一貫性は一般的な前提です。しかし、樹脂バッチにわずかなばらつきがあっても、プロセスを混乱させる可能性があります。これは、超音波溶接のような繊細な作業では特に当てはまります。.

新しい原料バッチは、異なる挙動を示すことがある。主な要因には、水分、着色剤、再生材の含有量な どがある。これらを無視すると、溶接部が弱くなったり、部品 が破損したりする可能性がある。.

主な樹脂バリエーション

| バリエーション | 溶接への潜在的影響 |

|---|---|

| 水分 | ボイド、ポロシティ、一貫性のない溶接強度 |

| 着色料 | エネルギー吸収の変化、一貫性のない融解 |

| リグラインド % | 粘度の変化、強度の低下 |

新しいバッチごとにパラメーターを調整することは非常に重要である。これにより、一貫した品質が保証され、コストのかかる生産上の問題を回避することができます。.

樹脂のばらつきが溶接に与える影響

安定した工程が、新しい材料バッチを使うと、すぐに信頼できなくなることがあります。特定の樹脂特性がどのように結果に影響するかを理解する必要があります。異なるバッチが同じであることは稀です。.

含水率

多くのポリマーは吸湿性があり、水分を吸収する。溶接中、この水分は蒸気に変わる。これにより空隙が生じ、結合が弱くなる。材料の予備乾燥は不可欠であるが、それでもバッ チごとの吸収率にはばらつきがある。.

着色料と添加物

着色剤、充填剤、その他の添加剤は樹脂の特性を変化させます。例えば、濃い顔料は薄い顔料とは異なる超音波エネルギーを吸収する可能性があります。これは溶融速度と流動性に影響します。ガラス繊維のような添加物も、材料の剛性とエネルギー伝達を変化させます。.

リグラインド率

再研磨された材料を使用することは、費用対効果に優れている。しかし、材料の 粘度14 および分子構造によって異なる。再粉砕の割合が高くなると、溶接強度の安定性が 低くなることが多い。PTSMAKEでは、過去のプロジェクトでこのことを確認している。.

再資格取得の方法論

これらの変数を管理するためには、構造化された再資格認定プロセスが必要である。.

| ステップ | アクション | 目的 |

|---|---|---|

| 1.レビュー | 新素材の分析証明書(CoA)を確認する。. | 前バッチとの相違点を特定する。. |

| 2.初期テスト | 既存のパラメーターを使用して小さなサンプルを溶接する。. | 溶接品質の重大な逸脱を迅速に評価。. |

| 3.調整 | 必要であれば、パラメータを1つずつ調整する。. | 新しい最適な処理ウィンドウを計画的に見つける。. |

| 4.検証 | 破壊試験および非破壊試験を実施する。. | 新しいパラメータが、強力で信頼性の高い溶接を生み出すことを確認する。. |

これらの手順に従うことで、材料バッチ間のスムーズな移行が保証されます。これにより、超音波溶接プロセスの完全性が維持されます。.

水分、着色剤、リグラインド含有量などの樹脂 のばらつきは、超音波溶接に大きな影響を与える。材料バッチの切り替え時に一貫した生産品質を 維持するためには、証明書の確認や検証試験の実施な ど、体系的な再確認プロセスが不可欠である。.

溶接強度が一定しない。根本的な原因はどうやって見つけるのですか?

ウエルドの強さにばらつきがある場合、行き当たりばったりの推測は大敵だ。構造化されたアプローチが必要です。問題解決のためのフレームワークは、潜在的な原因をすべて体系的にマッピングするのに役立ちます。.

なぜフレームワークを使うのか?

フィッシュボーン(または石川)図のようなツールが最適だ。潜在的な原因を見逃すことなくブレインストーミングするのに役立つ。問題を明確なカテゴリーに整理することができる。.

これにより、結論を急がずに済む。その代わりに、超音波溶接の強度が安定しない真の根本原因を見つけるために、各領域を系統的に調査することができます。.

主な調査分野

以下は、調査すべき主なカテゴリーである:

| カテゴリー | 潜在的な問題 |

|---|---|

| 機械 | パラメータ・ドリフト、磨耗部品 |

| 素材 | 一貫性のない樹脂、湿気 |

| 方法 | オペレーターのバリエーション |

| 環境 | 温度、湿度の変動 |

問題の分解

フレームワークがあれば、明白なこと以外にも目を向けざるを得なくなる。PTSMAKEの過去のプロジェクトでは、根本的な原因はチームが最初に目を向けたところにないことが多かった。プロセスに従うには規律が必要だ。.

マシンボーン

溶接機から始めましょう。パラメータ(振幅、溶接時間、加圧力) が変動していませんか?摩耗したホーンやブースターが、重大な問題を 引き起こすのを見たことがあります。定期的な校正は単なる提案ではなく、不可欠なものです。.

素材の骨

材料のばらつきはよくあることです。樹脂のバッチが変わったか?含水率や再粉砕率が一定していない?材料のわずかな変化でさえ、溶接品質に劇的な 影響を与える可能性がある。受入材料の厳密な管理が必要である。これを調査することで、材 料の特性を理解することができる。 プロセス能力15 溶接用。.

ピープル&メソッド・ボーン

オペレーターの工程は一貫しているか?毎回同じ方法で部品を装填しているか?トレーニングは適切か?時には、小さな、文書化されていない手順の変更が、後々大きな問題につながることもある。.

器具と環境の骨

部品を固定する冶具を見落としてはいけない。それは安定し、堅固か?固定具がゆるいと振動が生じ、溶接の安定性が損なわれる。また、環境要因もチェックすること。温度や湿度の急激な変化は、プラス チックの特性や溶接工程に影響を与える可能性があ る。.

| フィッシュボーン部門 | チェックすべき主な変数 |

|---|---|

| 機械 | 振幅、ウェルド時間、ホールド時間、圧力 |

| 素材 | 樹脂の種類、含水率、添加剤、着色剤 |

| 備品 | 安定性、摩耗、アライメント、クランプ力 |

| 環境 | 周囲温度、湿度、大気汚染物質 |

フィッシュボーン・ダイアグラムのような体系的な ツールを使用することで、調査が整理される。これにより、機械設定から環境要因に至るまで、潜在的なばらつきの原因をすべて確認し、溶接強度が一定しない真の根本原因を効率的に突き止めることができます。.

肉厚の薄い部品の溶接に、どのようにプロセスを適合させるか?

薄肉部品の溶接は精密な技術です。標準的な設定以上のものが要求される。主なリスクは部品の損傷です。.

反りやひび割れ、あるいはバーンスルーが見られるかもしれない。成功するかどうかは、プロセスを注意深く適応させるかどうかにかかっています。.

私たちは、あらゆる変数をコントロールすることに重点を置いています。これにより、デリケートな部分を傷つけることなく、強力できれいな溶接が保証されます。.

薄い壁への主な適応

| ファクター | 適応 | 理由 |

|---|---|---|

| 頻度 | 低い周波数を使う | 機械的ストレスを軽減 |

| ホーン | 輪郭のあるホーンを使う | 圧力を均一に分散 |

| 備品 | 精密な治具を設計する | フルサポートを提供 |

| ジョイント | シアー・ジョイントの検討 | 直接圧力を避ける |

超音波溶接への優しいアプローチ

デリケートな部品を扱う場合、力技は通用しない。プロセス全体をより優しく改良する必要があります。これには、超音波溶接プロセスのいくつかの重要なパラメーターを調整する必要があります。.

低周波でストレス軽減

より高い周波数(例えば40kHz)はより速く振動する。これは薄い壁には強すぎることがある。.

私たちの経験では、20kHzのような低い周波数に切り替えると、部品への機械的ストレスが軽減されます。この低い振動速度は、破壊を防ぐためにより穏やかです。このプロセスには、溶接を制御することが含まれる 振幅16 極めて正確に。.

カスタム金型は譲れない

標準的な平らなホーンはプレッシャーポイントを作ります。これは薄い壁を簡単に傷つけます。.

PTSMAKEでは輪郭ホーンを使用しています。これらは、部品の正確な形状に合わせて設計されています。これにより、表面全体に均等に力が分散されます。.

精密な治具も同様に重要である。溶接サイクル中に部品がたわんだり動いたりしないよう、完全に支持する必要があります。.

| 工具要素 | 機能 | 薄い壁のメリット |

|---|---|---|

| 輪郭のあるホーン | 部品表面に合わせる | 応力集中を防ぐ |

| 精密治具 | 部品全体をサポート | 歪みを除去 |

| シアー・ジョイント | 垂直壁に沿った溶接 | 直接下向きの力を避ける |

薄い部品の溶接には、システム・アプローチが必要です。より低い周波数、輪郭のあるホーン、精密な固定具、およびシアー・ジョイントは、応力を最小限に抑え、損傷を防ぐために連動します。これにより、強力で信頼性の高い接合が保証されます。.

競合他社はより速いサイクルタイムを達成している。あなたならどのように最適化しますか?

競合他社のサイクルタイムに打ち勝つには、自社のプロセスを分析しなければならない。ミリ秒単位が重要である。溶接サイクルそのものに焦点を当てよう。.

私たちはそれを重要な段階に分けている。それぞれの段階が最適化のチャンスとなる。総時間を見るのではなく、小さなステップを見るのです。.

溶接サイクルフェーズの分析

プロセス全体には非効率が隠れている。それを特定することが第一歩である。どこに時間の無駄があるのか?

| フェーズ | 標準的な持続時間 (s) | 最適化の可能性 |

|---|---|---|

| パーツローディング | 1.0 - 3.0 | 高い |

| クランプ/トリガー | 0.2 - 0.5 | ミディアム |

| 溶接時間 | 0.1 - 1.0 | 高い |

| 保持時間 | 0.2 - 1.0 | ミディアム |

| 部品の荷降ろし | 1.0 - 3.0 | 高い |

この内訳は、どこに力を注ぐべきかを示している。ハンドリングには、溶接そのものよりも多くの時間がかかることが多い。.

作動の高速化

プレスの動きは重要な部分です。従来の空気圧プレスには、わずかな遅れがありました。空気圧が高まるまでに時間がかかるのです。.

私たちは、サーボ駆動プレスが明らかに有利であることを発見しました。その作動はより速く、より正確です。これにより、各サイクルから重要なコンマ1秒が短縮されます。制御も優れています。.

溶接パラメータの最適化

素早く溶けるとは、振幅と圧力のバランスが重要なのだ。単純にパワーを上げればいいというものではありません。このアプローチは、部品を損傷させたり、弱い接合部を作り出したりする可能性がある。.

当社のテストでは、これらの設定を最適化することで、 溶接時間を10~15%短縮できることを示している。これには、材料と形状に基づく慎重な調整が必要である。目標は、迅速なエネルギー伝達である。この伝達が最も効率的なのは 音響インピーダンス17 ホーンとプラスチック部分はよくマッチしている。.

フィクスチャー・デザインの役割

部品のロードとアンロードを、どれだけ迅速に行えるか?これは、超音波溶接作業における最大の時間シンクで あることが多い。貧弱な治具設計は、一般的な原因である。.

冶具を改良することで、大きな違いが生まれます。部品を所定の位置に誘導する機能を考えてみ てください。あるいは、溶接後に素早く排出できるような機構を検討する。.

よく設計されたフィクスチャーは、精度が高く、素早く使えるものでなければならない。.

| フィクスチャーの特徴 | サイクルタイムへの影響 |

|---|---|

| ポカヨケ(エラー対策) | ミスロードを減らし、時間を節約 |

| クイックリリースクランプ | 積み下ろしのスピードアップ |

| 部品排出アシスト | 手作業を最小限に |

| 人間工学に基づいたデザイン | オペレーターの疲労と時間を軽減 |

PTSMAKEの経験では、溶接部分だけでなく、ワークフロー全体を合理化する治具をクライアントと共同設計しています。.

溶接サイクルを短縮するには、各段階を綿密に 分析する必要があります。サーボ・プレスによる作動の高速化、溶接パラメー タの最適化、よりスマートな治具設計は、重要な戦 略である。このような小さな変化の積み重ねが、大きな競争優位性を生み出します。.

超音波溶接技術の未来は?

超音波溶接の未来は、より強力な接合だけではありません。それは、よりスマートで、より正確で、多目的な接合プロセスです。私たちは、単純なプラスチックの組み立てを超えようとしています。.

ハイブリッド溶接技術

超音波エネルギーを他の方法と組み合わせることは、重要な傾向である。このアプローチは、これまで溶接不可能と考えられていた材料に取り組むものである。目標は優れた性能と効率である。.

先端材料の溶接

新素材は技術革新の原動力である。私たちは現在、複合材料や生分解性プラスチックの超音波溶接に成功しています。これは、多くの産業に門戸を開くものです。.

| 特徴 | 伝統的な溶接 | 未来の溶接 |

|---|---|---|

| コントロール | 振幅と圧力 | サーボ駆動の精密さ |

| モニタリング | 基本的な時間/エネルギー | リアルタイムのIoTデータ |

| 材料 | 熱可塑性プラスチック | 複合材料, 生分解性 |

この進化は製造業の限界を押し広げつつある。.

究極の精度を実現する先進のサーボ制御

現代の製造業では精度がすべてです。空圧式からサーボ駆動式超音波溶接機への移行は、画期的なことです。サーボ制御は、溶接力と速度を正確に管理します。.

つまり、非常に厳しい公差を実現できるのです。医療や航空宇宙分野の部品にとって、このレベルの制御は有益なだけでなく、必要不可欠です。PTSMAKEの過去のプロジェクトでは、この精度がデリケートな部品の微小破壊をなくすのに役立ちました。.

スマート製造のためのIoT統合

IoTは溶接プロセスをインテリジェントにしている。溶接システムに統合されたセンサーは、すべてのサイクルをリアルタイムでモニターできる。これらのセンサーは、振幅、パワー、崩壊距離などのパラメーターを追跡する。.

このデータストリームによって、即座に調整が可能になる。さらに重要なことは 予知保全18 により、故障を未然に防ぐことができます。このプロアクティブ・アプローチは、ダウンタイムを大幅に削減し、機器全体の有効性を向上させます。.

| 技術トレンド | 主なメリット | 実践的応用 |

|---|---|---|

| サーボ制御 | 高精度と繰返し精度 | 医療機器組み立て |

| IoTインテグレーション | リアルタイム・モニタリング | 自動車用センサー製造 |

| ハイブリッド溶接 | 異種材料の接合 | 電子機器のカプセル化 |

| 新素材 | デザインの自由度を拡大 | 持続可能なパッケージング |

ニューフロンティア複合材料と生分解性材料

超音波溶接はまた、新しい材料の課題にも対応している。炭素繊維複合材料や生分解性ポリマーの接合は、以前は困難でした。.

今、エネルギーの方向性と工具設計の進歩がそれを可能にしている。これは、軽量強度を求める自動車や、持続可能性を目指すパッケージングなどの業界にとって極めて重要だ。デザイナーが創造できるものが広がるのだ。.

超音波溶接の未来は、インテリジェントで正確です。サーボ制御、IoTの統合、新素材の接合能力により、この技術はハイスペック製造にこれまで以上に不可欠なものとなっています。.

PTSMAKEで高精度超音波溶接ソリューションを解き放つ

超音波溶接プロジェクトの向上をお考えですか?専門家によるサポート、カスタムソリューション、比類のない信頼性については、今すぐPTSMAKEにお問い合わせください!プロトタイプから生産まで、世界クラスの精度とサービスで、完璧な結果を一緒に達成しましょう。.

超音波ストレス下で分子結合がどのように熱を発生させるかについて理解を深める。. ↩

超音波がホーンから部品に効率よく伝わる物理を学ぶ。. ↩

さまざまな分子構造が、プロジェクトの製造工程にどのような影響を与えるかを探る。. ↩

冷却速度がポリマー構造や溶接部品の最終強度にどのような影響を与えるかをご覧ください。. ↩

この永続的な形状変化によって、溶融することなく強力な金属結合が可能になることをご覧いただきたい。. ↩

アクチュエータの種類によって、製造工程の精度と品質にどのような影響があるのかをご紹介します。. ↩

次のプロジェクトで重要な部品の気密性を高める方法をご覧ください。. ↩

ポリマー構造の違いが、超音波溶着プロセスや溶着モードの選択にどのような影響を与えるかを学ぶ。. ↩

この指標が材料フローと溶接強度にどのような影響を与えるかをご覧ください。. ↩

この概念を理解することで、エネルギーが溶接機から部品にどのように効率的に伝達されるかを知ることができます。. ↩

この材料特性が、超音波溶接におけるエネルギー伝達と最終的な溶接の完全性にどのような影響を与えるかを理解する。. ↩

材料特性が溶接のエネルギー伝達にどのように影響するかを理解する。. ↩

材料接合の背後にある科学と、なぜこの故障モードが優れた信頼性の高い溶接を示すのかを理解する。. ↩

この重要な材料特性が、溶接の形成と全体的な強度にどのように影響するかをご覧ください。. ↩

この指標が、あなたのプロセスが一貫して品質仕様を満たすことができるかどうかを予測する方法を学んでください。. ↩

この重要なパラメータが溶接強度にどのように影響し、デリケートな部品の損傷をどのように防ぐかをご覧ください。. ↩

この特性がエネルギー伝達と溶接品質にどのような影響を及ぼすか、完全ガイドをご覧ください。. ↩

このデータ主導のアプローチにより、機器の故障を防ぎ、生産効率を高める方法をご覧ください。. ↩