超音波プラスチック溶接作業において、一貫性のない 溶着強度、外観上の欠陥、または高い不合格率に悩ん でいませんか?このような課題は、製造業者を日々悩ませ、生産遅延、コスト増、厳しい仕様に対応しようとするエンジニアリング・チームのフラストレーションにつながっています。.

超音波プラスチック溶着は、高周波振動を利用して、接合界面で制御された発熱により熱可塑性プラスチック部品間に分子結合を形成する精密な接合方法であり、適切に最適化された場合には、高速サイクルタイムと強力で信頼性の高い接合を提供する。.

PTSMAKEでは、溶接の問題を当初は設備の問題だと考えていた無数の顧客と協力してきたが、根本的な原因は継手の設計、材料の選択、またはプロセス・パラメーターにあることが判明した。この包括的なガイドでは、超音波溶接の17の重要な側面について説明します。.

材料科学の観点から、プラスチックの「溶接性」を定義するものは何か?

すべてのプラスチックが溶接に適しているわけではありません。超音波プラスチック溶着の成功は、材料科学にかかっています。それは、ポリマーの核となる特性を理解することです。.

分子構造の重要性

プラスチックは非晶質か半結晶である。この構造によって、熱や振動に対する反応が決まります。PTSMAKEでは、まずこれをチェックします。.

| 構造 | 溶接のしやすさ | 例 |

|---|---|---|

| アモルファス | より簡単に | ABS、PC |

| セミクリスタル | ハーダー | PP、ナイロン |

この根本的な違いは大きな意味を持つ。ジョイントの設計やプロセス・パラメーターに直接影響する。.

もっと深く掘り下げよう。強固で信頼性の高い溶接には、構造だけでなく、他の要素も重要です。これらの特性は単独で存在するのではなく、相互に影響し合う。ここでの不一致は、弱い結合や部品の故障につながることがよくあります。.

メルト温度とフロー

プラスチックの溶融温度に到達しなければならない。しかし、溶融範囲が広いと厄介です。超音波プロセスを非常に正確に制御することが要求されます。目標は、接合界面への効率的なエネルギー伝達です。.

剛性と摩擦の役割

で測定される。 弾性率1, が重要である。より硬い素材は、超音波振動をより効果的に伝えます。より柔らかく、より柔軟なプラスチックは、溶融を起こす前にエネルギーを減衰させることができる。.

摩擦係数が高いことも有益だ。必要な場所で素早く熱を発生させることができる。摩擦係数の低い素材は、より多くのエネルギーや時間を必要とする。.

私たちの研究では、これらの要因が複雑な形で相互作用していることがわかった。これらの特性を分析することが、私たちのプロセスにおける重要なステップなのだ。.

| プロパティ | 高価値 | 低価値 |

|---|---|---|

| 硬さ | 良好なエネルギー伝送 | 劣悪なエネルギー伝送 |

| 摩擦 | より速い発熱 | 発熱が遅い |

プラスチックの溶接性は、その分子構造、溶融温度、剛性、 および摩擦によって定義されます。これらの相互に関連する特性を理解することは、部品設計を成功させ、強力で信頼性の高い超音波溶着結果を得るための基本です。.

時間、エネルギー、距離の3つの主要な溶接モードとは?

超音波プラスチック溶接では、制御がすべてである。プロセスはコンマ何秒の単位で行われます。では、どうすれば毎回完璧な溶接ができるのでしょうか?その答えは、溶接モードにあります。.

これらのモードは、機械に停止を指示するためのパラメータです。それぞれ異なる方法で溶接サイクルを制御します。これらは一貫性と品質を保証します。.

コントロール方法の選択

プロセスを停止させるためのトリガーと考えてほしい。時間、エネルギー、距離、それぞれのモードがそのシグナルとして機能する。適切なものを選ぶかどうかは、あなたのパートと目標による。.

| モード | 制御原理 | 最適 |

|---|---|---|

| 時間 | 超音波振動の継続時間を固定 | シンプルで一貫性の高い部品 |

| エネルギー | 具体的なエネルギー供給量 | 若干の差異がある部品 |

| 距離 | 正確な材料崩壊量 | 重要な組立寸法 |

適切な溶接モードの選択は非常に重要である。それは、最終的な溶接の品質、強度、一貫性に 直接影響する。各溶接モードには適材適所 があり、その違いを理解することは、どのようなプロ ジェクトでも重要な鍵となります。過去のPTSMAKEプロジェクトでは、溶接モードの選択は、お客様と最初に話し合うことのひとつでした。.

タイムモード:最もシンプルなアプローチ

このモードでは、超音波振動をあらかじめ設定した時間だけ実行します。設定は簡単で、部品が非常に安定している場合に有効です。しかし、部品の形状や材質のばらつきを補正することはできません。そのため、過溶接や過少溶接につながる可能性がある。.

エネルギーモード:よりスマートな制御

エネルギー・モードは、部品に供給されるエネルギーを測定します。特定のエネルギー値に達すると、 溶接サイクルが停止する。この方法は、小さな部品のばらつきに適応します。これにより、各部品が同量のエネル ギーで溶融することが保証される。これは、このプロセスが ヒステリシス加熱2 メルトを生成する。より多くの材料がより多くのエネルギーを必要とする。.

ディスタンス・モード究極の精度

ディスタンス・モードでは、部品がどれだけ潰れたかに基 づいて溶接を停止する。これは、「崩壊距離」(溶融量)または「絶対距離」 (最終的な部品の高さ)となります。これは、最終的な組立寸法に最も高い精度を提供する。しかし、部品公差のばらつきに非常に敏感である。.

| モード | メリット | デメリット |

|---|---|---|

| 時間 | セットアップが簡単で、サイクルタイムが速い。. | 部品にばらつきがある場合、溶接に一貫性がない。. |

| エネルギー | 部品のばらつきを補正し、安定した溶接強度を実現。. | 初期設定にダイヤルを合わせるのは難しいかもしれない。. |

| 距離 | 高精度で最終寸法を保証。. | 部品の公差に敏感で、精密な治具が必要。. |

時間、エネルギー、距離の3つのモードは、超音波溶 接における主要な制御方法である。それぞれが溶接サイクルを停止させる異なる方法を提供し、単純なものから高精度の部品まで、特定の用途に独自の利点を提供します。.

超音波溶接継手の主な設計の種類は?

正しい継手設計を選択することは非常に重要である。溶接を成功させる第一歩です。この設計によって、超音波エネル ギーがどのように集中されるかが決まります。これにより、強力で信頼性の高い接合が保証されます。.

PTSMAKEでは、3つの主要なデザインに焦点を当てている。それぞれが異なる目的を果たします。これらは、部品の形状、材料、強度要件に基づいて選択されます。.

簡単な比較

ここでは主な種類を簡単に説明する。それぞれの詳細については後ほど説明する。.

| ジョイントタイプ | 主な利点 | 一般的な使用例 |

|---|---|---|

| エネルギー部長とバット・ジョイント | 正確なエネルギー集中 | 汎用、電子ハウジング |

| シアー・ジョイント | 強力な密閉シール | 医療機器、容器 |

| スカーフ・ジョイント | 優れたアライメント | 円筒形または整列部品 |

エネルギー部長とバット・ジョイント

これは私たちが目にする最も一般的なデザインである。鍵は "エネルギー・ディレクター"。これは、部品の1つにある小さな三角形のリッジです。このリッジが超音波エネルギーを集中させます。これにより、迅速かつ制御された溶融が開始されます。.

理想的なアプリケーション

バットジョイントは非結晶性プラスチック製の部品に最適です。家電製品や自動車部品のハウジングを思い浮かべてほしい。気密封止が最優先ではない場合に最適です。このジョイントは、多くの用途で優れた強度を発揮します。.

シアー・ジョイント

強力な密閉シールが必要な場合、多くの場合シアージョイントがその答えとなります。このデザインは、圧力がかかった状態で互いに擦れ合うと、表面が溶けて結合が生まれます。この剪断作用が空気を押し出します。これにより、漏れのない密閉が実現する。プラスチックの 粘弾性3 ここでは自然が重要だ。.

PTSMAKEでは、流体容器や医療機器のような密閉性が必要な部品には、この方法をよくお勧めしています。当社のテストによると、せん断接合は超音波プラスチック溶接の中で最も強力な接合のいくつかを作り出すことができます。.

スカーフ・ジョイント

スカーフ・ジョイントは、セルフ・アライメントに優れた選択肢です。角度の付いた合わせ面は、溶接中に2つの部品を所定の位置に誘導します。これは、正確な位置合わせが重要な円筒形部品や部品に最適です。また、フラッシュを最小限に抑えた、きれいな接合ラインが得られます。.

適切なジョイント(バット、シャー、スカーフ)を選択することは、成功のために非常に重要です。それぞれの設計は、強度、シール性、アライメントに独自の利点をもたらします。最終製品の品質と性能は、この最初の設計決定によって大きく左右されます。.

一般的な超音波溶接の欠陥を分類するシステムとは?

溶接の不具合を適切に診断するには、システムが必要です。明確な枠組みがあれば、問題の根本原因を素早く見つけることができます。これにより、トラブルシューティングから当て推量を取り除くことができる。.

この体系的なアプローチは、欠陥を4つの主要なカテゴリーに分類する。この構成により、どのチームにとっても診断プロセスがより効率的になる。.

以下は、これらのグループの簡単な概要である。.

| 欠陥カテゴリー | 主要指標 |

|---|---|

| 溶接不足 | 絆が弱い、または存在しない |

| オーバーウェルディング | 過剰な閃光と素材の損傷 |

| 化粧品の欠陥 | 不要なマークや表面の問題 |

| 次元の問題 | 部品の形状やサイズの変化 |

この構造が最初のステップである。論理的なトラブルシューティングのプランを構築するのに役立つ。.

この診断フレームワークは実用的なツールです。PTSMAKEのプロジェクトでは、クライアントとの問題解決を効率化するために使用しています。問題を特定するための共通言語を作り出します。.

溶接不足

これは最も一般的な故障である。部品が正しく接合されていないことを意味する。溶接が弱いか、存在しない。通常、これは溶接接合部のエネルギー不足を 指す。低振幅や溶接時間不足が原因である可能性がある。.

オーバーウェルディング

これは逆の問題だ。部品にエネルギーがかかりすぎる。接合部から過剰なフラッシュが押し出されるのがわかるだろう。これは 材料劣化4. .プラスチックの分子構造が破壊され、最終的な組み立てが著しく弱くなる。.

外観および寸法上の欠陥

これらの欠陥は、部品の外観やはめ合いに影響する。溶接が強固であっても、これらの欠陥は不合格につながる可能性があります。これは、美観が重要な消費者向け製品に特に当てはまります。.

いくつかの例を見てみよう。.

| 欠陥の種類 | 説明 |

|---|---|

| マーキング | ホーンによる部品表面の擦り傷や工具跡。. |

| 沈没 | エネルギー・ディレクターの反対側の表面にある窪み。. |

| 部品の歪み | 部品の全体的な形状は溶接後に変化する。. |

において寸法精度は極めて重要である。 超音波プラスチック溶接. .小さな歪みであっても、より大きなアセンブリの中で部品が正しく収まらないことがあります。.

このフレームワークは、溶接不良を溶接不足、過 溶接、外観上の欠陥、寸法問題の4種類に分類する。このシステムを使用することで、診断が簡素化され、より迅速な解決と高い品質管理につながります。これは、再現可能な成功のための基礎となるツールです。.

超音波溶接装置にはどのような種類があり、どのような用途に使われるのか?

適切な超音波溶接装置の選択は極めて重要です。その決定は、効率、品質、そして収益に影響します。主に3つのカテゴリーに分けられます。.

卓上型、自動型、手持ち型の溶接機がある。それぞれのタイプは、さまざまな生産規模向けに設計されている。また、部品のサイズや複雑さもさまざまです。それでは、それぞれの特徴を紹介しよう。.

| 設備タイプ | 最適 | 主な特徴 |

|---|---|---|

| ベンチトップ | 小ロットから中ロットまで | 汎用性 |

| 自動化 | 大量生産 | 一貫性 |

| ハンドヘルド | スポット修理、大型部品 | 携帯性 |

これらの違いを理解することが第一歩です。組み立てのニーズに対して、十分な情報を得た上で投資を行うことができます。.

機器アプリケーションの深層

機器の選択は単に生産量にとどまらない。それは精度と統合性です。PTSMAKEのプロジェクトでは、この点についてクライアントを指導することが多い。目標は、特定のアプリケーションに機械を適合させることです。.

卓上溶接機:多用途の主力製品

卓上型ウェルダーは、手動の組立ステーションに最適です。試作品や少量から中量の生産に最適です。オペレーターはプロセスを直接制御できます。そのため、複雑な部品に最適です。医療機器や電子機器の組立によく使用されています。.

自動化システム大量生産のエンジン

大量生産には自動化が重要です。自動超音波プラスチック溶接システムは、生産ラインに直接組み込むことができます。最小限の人的介入で、高速かつ再現性の高い溶着を実現します。この技術は、自動車産業や消費財産業にとって極めて重要です。電源がトランスデューサーに信号を送ります。トランスデューサーは 圧電効果5. .これが必要な振動を生み出す。.

ハンドヘルド溶接機:手のひらの柔軟性

ハンドヘルド・ユニットは、比類のない携帯性を提供します。スポット溶接、ステーキング、修理に使用されます。大きな部品や届きにくい部品にも最適です。自動車修理や現場での加工作業で活躍します。.

| 溶接機タイプ | 産業への応用 | 使用例 |

|---|---|---|

| ベンチトップ | 医療機器 | 無菌包装のシール |

| 自動化 | 自動車 | ダッシュボード部品の組み立て |

| ハンドヘルド | 建設 | 大型パネルのスポット溶接 |

適切な機器タイプを選択することが重要です。卓上型装置は多用途性を、自動化システムは 規模と一貫性を、ハンドヘルド・ウェルダーは可搬性を 提供します。この選択は、生産効率、品質管理、全体的な費用対効果に直接影響します。.

硬質プラスチックと軟質プラスチックの溶接の主な違いは何ですか?

さまざまなプラスチックの溶接は、万能ではありません。硬い素材と柔軟な素材では、設定が大きく異なります。アプローチを調整する必要があります。.

これを正しく行うことで、強靭で信頼性の高い 溶接が保証される。損傷や弱い結合を防ぐことができる。.

硬質プラスチックのパラメータ調整

ABSやポリカーボネートのような硬い半結晶材料は、より大きなエネルギーを必要とする。つまり、構造化された分子鎖を効果的に溶かすには、より高い振幅と大きな力が必要なのです。.

フレキシブル・プラスチックの設定

PVCやTPEのような柔軟で非晶質のプラスチックは、より優しいタッチが要求される。ここでは、より弱い力と振幅が鍵となる。これにより、材料が溶けたり、損傷したりするのを防ぐことができます。.

PTSMAKEでの経験に基づく簡単な比較だ:

| パラメータ | 硬質プラスチック(ABSなど) | 軟質プラスチック(TPEなど) |

|---|---|---|

| 振幅 | 高い | 低い |

| フォース | 高い | 低い |

| 溶接時間 | 一般的に短い | より長く、コントロールできる |

超音波プラスチック溶接プロジェクトの成功は、正確なパラメーター・コントロールにかかっています。各材料クラスは、振動エネルギー下で独自の挙動を示すため、これを理解することが重要です。.

硬い素材にさらなるパワーが必要な理由

硬い半結晶性プラスチックは、規則正しい分子構造を持っている。この構造を破壊し溶融させるには大きなエネルギーを必要とする。接触状態を維持し、振動を効率的に伝えるためには、高い力が必要となる。高い 振幅6 は、必要な摩擦と熱を素早く発生させる。十分なパワーがなければ、適切な分子結合が得られず、弱い溶接や不完全な溶接につながります。PTSMAKEの仕事では、材料のデータシートから始め、最適な高エネルギーウィンドウを見つけるためのテストを行います。.

柔軟素材への優しいアプローチ

対照的に、柔軟な非晶質プラスチックは分子構造がランダムである。より広い温度範囲で軟化し、溶 接状態に達するのに必要なエネルギーもはるかに少 ない。このような材料に大きな振幅や力を加えることは、よくある間違いである。材料が溶融したり、変形したり、溶接接合部周辺が脆くなったりする原因になりやすい。当社では、やや長めの制御時間にわたり、低めの 設定を使用することが多い。こうすることで、材料が破壊されることなく流れ、接合することができる。.

この表は、誤った設定によるリスクを示しています:

| 素材タイプ | 強すぎるパワーのリスク | 小さすぎるパワーのリスク |

|---|---|---|

| 硬質 | 素材の劣化、フラッシュ | 溶接がない、接着が弱い |

| フレキシブル | メルトスルー、変形 | 不完全な表面融合 |

要約すると、硬質プラスチックは、構造化された形状を溶かすために高出力設定が必要である。軟質プラスチックは、損傷を防ぐためにより低エ ネルギーの、より繊細なアプローチを必要とする。接合を成功させるためには、材料固有のクラスに合わせて溶接プロセスを調整することが不可欠である。.

フィラーや添加物(ガラス、タルクなど)は溶接にどのような影響を与えるのか?

添加剤は、プラスチックの特性を根本的に変えます。これは、溶 接時の挙動に直接影響します。有益な変化もあれば、重大な問題を引き起こす変化もある。.

これらの影響を理解することが、溶接を成功させる鍵である。.

補強フィラーの影響

ガラス繊維やタルクのような充填剤は一般的である。これらは剛性と強度を高めるために加えられる。この剛性を高めることで、超音波プラスチック溶接時のエネルギー伝達を改善することができる。.

しかし、これらの充填剤は研磨性がある。これらは溶接機器上でサンドペーパーのように作用し、早期摩耗を引き起こす。.

| 添加物タイプ | 素材への主な影響 | 溶接への影響 |

|---|---|---|

| 補強フィラー | 剛性と強度を高める | 混合:エネルギーの流れを助けるが、工具を摩耗させる |

| 可塑剤 | 柔軟性、柔らかさが増す | ネガティブ振動を和らげ、溶接を弱める。 |

| 難燃剤 | 引火性の低減 | ネガティブ:ボンディングの妨げになる |

そのためには、材料の選択とプロセスパラメーターのバランスを慎重にとる必要がある。.

充填プラスチックの溶接について話すと、話はより複雑になります。各添加剤は、強力で信頼性の高い接合のために管理しなければならない独自の変数を導入します。これは、部品設計における重要な考慮事項です。.

研磨フィラートレードオフ

ガラス繊維とタルクは、剛性の高い部品を作るのに優れ ている。超音波溶接の際、この剛性は、接合界面にエ ネルギーを効率的に伝達するのに役立つ。これは、溶接時間の短縮につながる。.

問題は物理的な摩耗である。硬く鋭利な粒子が溶接ホーンを摩耗させる。この研磨作用は工具の寿命を縮め、運用コストを増加させます。PTSMAKEでは、この問題を軽減するために、特定のホーン素材やコーティングについてお客様にアドバイスすることがよくあります。この材料特性は 粘弾性7 が重要だ。

他の添加物による化学的干渉

その他の添加剤は、溶接プロセスを積極的に妨害する可能性がある。.

可塑剤の軟化効果

可塑剤は材料をより柔軟にする。この性質は、用途によっ ては優れているが、超音波溶接には不利である。軟らかさが高周波振動を減衰させ、接合部の十分な発熱を妨げる。.

難燃剤と汚染

難燃剤は熱によって活性化するように設計されている。残念なことに、溶接温度によって難燃剤が作動することがある。難燃剤はガスを放出したり、界面に炭化層を形成したりして、溶融プラスチックの適切な融合を妨げます。.

| 添加物 | 具体的な溶接の課題 | 推奨される措置 |

|---|---|---|

| ガラス繊維 | ホーンの著しい摩耗を引き起こす | 硬化工具鋼またはコーティング・ホーンを使用する。 |

| タルク | 研磨性があり、エネルギーを吸収できる | 振幅と溶接圧力を調整する |

| 可塑剤 | 超音波振動を減衰 | 別の溶接方法を検討する |

| 難燃剤 | 関節界面を汚染する可能性がある | 材料の適合性を徹底的にテストする |

このため、溶接を伴うプロジェクトでは、材料選びが重要な第一歩となる。.

ガラスのような充填材は、エネル ギー伝達を助けるが、ホーンの摩耗を引き起こす。一方、可塑剤や難燃剤などの添加剤は、分子結合プロセスを妨害することが多く、溶接品質が低下し、結果が一定しないため、慎重に管理しなければならない。.

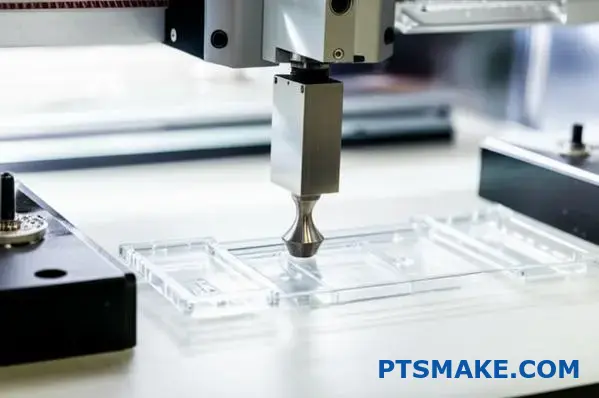

プラスチック部品の保持とアライメントにはどのような方法がありますか?

適切な固定は、再現性のある製造の基礎です。入れ子や治具は、プラスチック部品をしっかりと固定します。すべてのサイクルにおいて完璧なアライメントを保証します。.

これは特に組立工程に当てはまる。超音波プラスチック溶接のような作業を考えてみてください。適切な治具がすべての違いを生み出します。.

フィクスチャー素材の選択

正しい素材を選ぶことが最初のステップです。それぞれの素材には、用途に応じた独自の利点があります。私たちはしばしば、プロジェクトの具体的なニーズに基づいてお客様をご案内しています。.

| 素材 | 主な利点 | 最適 |

|---|---|---|

| スチール | 最高の剛性と寿命 | 大量の研磨材 |

| アルミニウム | 剛性が高く、機械加工が可能 | ほとんどの一般的な用途、プロトタイプ |

| ウレタン | 部品形状に適合 | 複雑、デリケート、化粧品部品 |

デザインに不可欠な要素

冶具は単に部品を保持するだけではありません。部品を正しく支持し、正確にアライメントする必要があります。アライメントピンとコンターサーフェスは重要な機能です。.

良い溶接を行うためには、剛性の高い治具が譲れません。これは、PTSMAKEの基本原則です。冶具がたわむと、溶接継手のために意図されたエネルギーを吸収してしまいます。これは、弱い接合や不完全な接合を招きます。.

超音波プラスチック溶接のようなプロセスでは、すべての高周波エネルギーをプラスチックに向けなければならない。堅固で不屈の固定具は、完璧なアンビルとして機能する。それは、エネルギーを溶接界面に反射させ、強力な溶融に必要な摩擦と熱を作り出します。.

備品におけるエネルギー管理

治具の設計は、エネルギー伝達に直接影響する。溶接部の真下で部品を支える必要があります。これにより、振動エネル ギーが失われることがなくなります。サポートが不十分だと、結果にばらつきが生じます。.

私たちのテストによれば、このような器具は、その性能に問題がある。 音響インピーダンス8 マッチングは、溶接強度を50%以上低下 させる可能性がある。これは、工程管理の重要な要素である。.

| 特徴 | 目的 | 品質への影響 |

|---|---|---|

| パートサポート | 圧力による部品のたわみを防止 | 関節への一貫したエネルギー伝達を確保 |

| アライメントピン | 部品を正確に位置決め | 正確な組み立てと溶接位置を保証 |

| クランプ | 巣の中で部品をしっかりと固定 | 溶接サイクル中の動きを止める |

私たちは、部品を保持するだけでなく、組立工程の物理的な最適化を図る治具を設計します。.

治具の材質と設計の選択は極めて重要です。特に超音波プラスチック溶接のようなエネル ギー・ベースのプロセスでは、剛性が最も重要です。優れた設計の治具は、部品を適切に支持し、エネル ギーを溶接接合部に導くことで、一貫性のある高 品質な結果を保証します。.

新しい溶接プロセスをゼロから体系的に開発するにはどうすればいいのか?

新しい溶接工程の開発には、明確なステップ・バイ・ステップ の計画が必要である。当て推量は時間と資源の浪費につながる。成功の基礎となるのは、体系的な方法論です。.

この構造化されたアプローチにより、あらゆる変数が考慮される。大まかな要件から微調整されたパラメータへと移行する。.

明確な要件の定義

まず、「成功」とはどのようなものかを定義する必要があります。私たちはクライアントと協力し、溶接に関する明確で測定可能な目標を設定します。これが最も重要な段階です。.

主要業績評価指標

- 強さだ: 溶接部はどのような荷重に耐えなければならないのか?

- 化粧品: 具体的なビジュアル・スタンダードはありますか?

- サイクルタイム: どのくらいのスピードが必要ですか?

以下は、一般的な要件の簡単な内訳である。.

| 要件タイプ | 指標の例 | 重要性 |

|---|---|---|

| メカニカル | 引張強度 > 50 MPa | 高い |

| 美的 | フラッシュや変色なし | ミディアム |

| 製造 | サイクルタイム < 10秒 | 高い |

この明確さが、その後のプロセス開発におけるすべての決定の指針となる。.

コンセプトから生産までの道のり

要件が決まったら、技術的な詳細に移ります。特に複雑なアプリケーションの場合は、エンジニアリングの専門知識が必要となります。私たちはそれを論理的なフェーズに分解します。.

ジョイントの設計と材料に関する考察

継手の設計は基本である。選択した溶接方法と材料に適したものでなければならない。例えば、超音波プラスチック溶接の設計は、他の方法とは大きく異なる。.

材料の選択も出発点を決定する。メルトフローインデックスやガラス転移温度など、ポリマーの特性を分析します。これらの要素は、初期パラメータの選択に大きく影響します。.

パラメータの選択と最適化

まず、ベースラインとなるパラメーターを設定する。これらはPTSMAKEの材料データシートと過去のプロジェクト経験から導き出されたものです。これは出発点に過ぎません。.

本当のマジックは、最適化を繰り返す間に起こります。私たちは実験計画法(DOE)を用いて、変数を効率的にテストします。この方法によって、圧力、温度、時間などの要因がどのように相互作用するかを見ることができる。.

のような構造化されたメソッドを使う。 直交配列9 は、複数の変数を同時にテストするのに役立つ。必要な試行回数を劇的に減らすことができる。これは時間と材料の両方を節約します。.

| ファクター | レベル1 | レベル2 | レベル3 |

|---|---|---|---|

| 溶接圧力 | 0.3 MPa | 0.4 MPa | 0.5 MPa |

| 溶接時間 | 0.5秒 | 1.0秒 | 1.5秒 |

| 振幅 | 60ミクロン | 70ミクロン | 80ミクロン |

このシステマティックなプロセスにより、作業が微調整されます。すべての初期要件が一貫して満たされるまで続けることで、堅牢で再現性の高い溶接工程を実現します。.

体系的なアプローチは、プロセス開発を芸術から科学に変えます。要件を定義し、ジョイントを設計し、初期パラメータを設定し、最適化のためにDOEを使用することで、信頼性が高く効率的なプロセスを構築します。これにより、最初の部品から最後の部品まで一貫した品質が保証されます。.

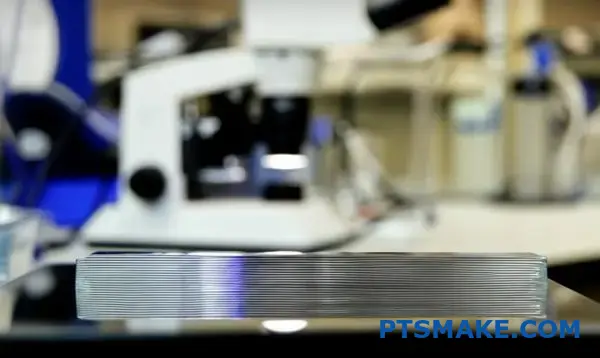

断面図と顕微鏡を使って溶接の品質をどのように診断するのですか?

溶接の品質を診断することは、正確で理路整然としたプロセスである。当て推量ではありません。継手の内部構造を知るための明確な窓を提供します。.

このガイドでは、それを3つのコアステップに分類しています。この3つのステップに従うことで、正確で再現性のある結果を毎回得ることができます。これは品質保証の基本的なスキルです。.

必要不可欠なワークフロー

手順は主に3つの段階に簡略化できる。それぞれの段階が最後の段階を積み重ね、最終的な分析に至る。.

| ステップ | 目的 | 必要な主要機材 |

|---|---|---|

| 1.切断 | きれいな断面を分離する | 低速ダイヤモンドソー |

| 2.研磨 | 鏡のように滑らかな表面を作る | 研磨機、研磨剤 |

| 3.検査 | 欠陥の特定と文書化 | 金属顕微鏡 |

溶接解析の実践ガイド

各ステージについて詳しく見ていこう。PTSMAKEの過去のプロジェクトで、これらのステップのどれかを飛ばしたり急いだりすると、信頼できないデータにつながることがわかりました。どの段階でも正確さは譲れません。.

ステップ1:サンプルのカット

まず、サンプルを溶接線に垂直に切断しなければならない。ダイヤモンド・コーティングされた刃の付いた低速精密ノコギリを使用する。.

この技術は極めて重要である。試料にかかる熱と機械的ストレスを最小限に抑えることができる。乱暴に切断すると、後で溶接欠陥と間違われるような損傷が生じる可能性があります。.

ステップ2:断面を磨く

切断後、試料は通常エポキシ樹脂にマウントされる。こうすることで、研磨時の取り扱いが容易になる。.

研磨工程は、まず粗い砥粒の研磨紙から始まります。その後、徐々に細かい砥粒に移行していきます。目標は、切削段階でついた傷をすべて取り除くことです。.

最後に、ファインポリッシング・サスペンションを使用する。これにより、鏡のように傷のない表面を作り出します。このレベルの透明度は、正確な顕微鏡観察に不可欠です。分析 界面結合10 この準備にかかっている。.

ステップ3:顕微鏡検査

完璧に研磨されたサンプルを手に、顕微鏡に移る。ここでようやく、溶接部の内部構造を見ることができる。これは、超音波プラスチック溶接のようなプロセスでは特に重要です。.

識別すべき一般的な溶接欠陥

| 欠陥の種類 | 視覚的特徴 | 一般的な原因 |

|---|---|---|

| ヴォイド | 溶接部内の小さな、しばしば球状のポケット。 | こもった空気、湿気、アウトガス |

| 貧弱なボンディング | 溶接界面の明確な剥離線 | エネルギー不足、プレッシャー不足、時間不足 |

| 劣化 | 黒焦げ、焦げ、変色したもの | 過大なエネルギーまたは溶接時間 |

| フロー不足 | 溶接材料が接合部を完全に満たさない。 | 不適切なパラメータまたはジョイント設計 |

精密な切断、整然とした研磨、詳細な顕微鏡検査の3段階からなるこのプロセスは、ゴールド・スタンダードです。品質評価を思い込みから科学に変え、溶接部の構造的完全性の明確な証拠を提供します。.

溶接強度が一定しない場合のトラブルシューティングの体系的なアプローチとは?

トラブルシューティングには論理的なフローチャートが最適。複雑な設定に飛びつかないこと。まず基本的なことから始めましょう。この理路整然としたプロセスは、時間とフラストレーションを節約します。.

私たちは常に、最も一般的な変数から始めます。これらは、しばしば最大の問題を引き起こします。機械パラメータに触れる前に、これらをチェックしてください。.

初回フィジカル・チェック

まず、物理的なセットアップが健全であることを確 認する。部品が不揃いであったり、固定具が緩んでいたりすると、溶接が台無しになることがある。.

| チェックする変数 | 主な検査ポイント |

|---|---|

| パーツの一貫性 | 寸法、材質、ゲートの位置は同じか? |

| フィクスチャーの安定性 | 部品は動かずにしっかりと固定されていますか? |

| スタックタイトネス | すべてのコンポーネント(ホーン、ブースター、コンバーター)は締まっていますか? |

| 圧力調整 | 空気圧は一定で、正しく設定されていますか? |

こうした簡単なチェックで、多くの問題が解決する。.

より深いトラブルシューティング・ロジックの開発

システマティックなアプローチは、無作為な推測を防ぐ。複雑な原因に取り組む前に、単純な原因を除外せざるを得なくなる。これは高精度の製造において極めて重要である。.

PTSMAKEでは、トラブルシューティングを科学実験のように扱っています。一度に1つの変数を変更します。これにより、根本原因を効果的に切り分けることができます。そうでなければ、何が問題を解決したのか本当の意味で知ることはできません。.

溶接問題のエスカレーション・パス

最初のチェックが通れば、次に進むことができる。次に、機械パラメータと材料特性を調べます。これはより高度なステップです。.

いくつかのポリマーは 吸湿性11, つまり、水分を吸収する。私たちの試験結果によると、これは溶接強度に劇的な影響を与える可能性がある。従って、材料の状態は重要なチェックポイントとなる。.

下の表は、超音波プラスチック溶接の論理的なエスカレーション・パスを示している。.

| ステージ | フォーカス・エリア | アクション例 |

|---|---|---|

| ステージ1 | メカニカル・セットアップ | 部品の適合性、治具の安全性、スタックの気密性を確認する。. |

| ステージ2 | プロセス・パラメーター | ウェルド・タイム、ホールド・タイム、振幅を段階的に調整する。. |

| ステージ3 | 素材の完全性 | 含水率、汚染、バッチのばらつきをチェックする。. |

| ステージ4 | 機器の健康 | ホーンとコンバーターに摩耗や損傷がないか点検します。. |

この構造化された方法によって、見落としは一切ない。.

体系的なフローチャートは、一般的な物理的問題に最初に対処することで、時間を節約します。パラメータを調整する前に、部品の一貫性、治具の安定性、圧力を確認することで、問題をより効率的に切り分け、不必要な合併症を避けることができます。.

外観上の欠陥による不合格率が高い場合、どのようにトラブルシューティングしますか?

高い化粧品不良率を解決するには、広い視野が必要です。単一の問題であることは稀である。問題は多くの場合、設計、金型、工程に関係している。それぞれの領域が欠陥を生み出したり、悪化させたりする可能性があるのだ。.

ホリスティックな問題解決

システム全体を分析しなければならない。小さな設計上の欠陥が、誤ったプロセス設定によって増幅されることがある。製造業ではよく見られることです。.

主な調査分野

体系的なチェックが必要である。まずは変数を切り分けることから始める。これにより、混乱することなく根本原因を突き止めることができる。.

| ドメイン | 共通の根本原因 |

|---|---|

| パーツデザイン | シャープな内部コーナー |

| 工具 | ホーンの接触不良 |

| 備品 | 不十分な部品サポート |

| プロセス | 過剰な力や時間 |

根本原因の深掘り

高い不合格率は、多くのピースを持つパズルである。PTSMAKEの過去のプロジェクトで、私たちはこれらのピースが相互に関連していることを学びました。1つの領域を単独でトラブルシューティングすることはできません。.

製造業におけるドミノ効果

鋭利な内角を持つ部品を考えてみよう。このような設計上の選択により 応力集中12. .この弱点は、それだけでは問題にならないかもしれない。.

しかし、サポートが不十分なフィクスチャーと組み合わせてはいけません。部品は加工中にたわむ可能性がある。これはさらに大きな負担となる。.

次に、超音波プラスチック溶接のような組み立て工程で過度の力を加える。強い力が、鋭角のコーナーや不十分なサポートによる応力と相まって、亀裂や焼け跡を引き起こす。欠陥が現れる。.

相互接続パラメータ

各パラメーターは他のパラメーターに影響を与える。他への影響を考えずに1つを調整するのは、よくある間違いだ。真の解決策を見出すことなく、問題を追い回すことになりかねない。.

| ファクター | 他の要因との相互作用 | 潜在的欠陥 |

|---|---|---|

| パーツデザイン | 工具と治具の要件に影響を与える | ひび割れ、陥没跡 |

| 工具 | 部品形状とプロセス設定の影響を受ける | フラッシング、不均一な溶接 |

| 備品 | プロセスフォースの管理に不可欠 | 部品の変形、擦り傷 |

| プロセス | 設計と金型に合わせた調整が必要 | 焼け跡、素材の劣化 |

我々は、これらの相互作用をマッピングすることが、安定した信頼性の高い製造プロセスへの最短距離であることを発見した。.

外観上の欠陥には、体系的なアプローチが不可欠です。部品設計、金型、治具、工程パラメータがどのように相互作用しているかを分析する必要があります。この統合された視点が真の根本原因を明らかにし、一時的な修正と問題の再発を防ぎます。.

非常に薄い部品やデリケートな部品を含む溶接プロジェクトをどのように管理していますか?

非常に薄い部品やデリケートな部品を扱うことは、一般的な課題です。成功するかどうかは、高度な技術を正確に使えるかどうかにかかっている。力ではなく、技巧なのだ。.

私たちは、部品にかかる応力を最小限に抑えることに重点を置いています。これにより、損傷や歪みを引き起こすことなく、強固な溶接を実現します。.

主な上級テクニック

プロセスの微調整

まずはコアのパラメーターを調整することから始める。これには、振動ストレスを減らすために振幅を小さくすることも含まれます。これは重要な第一歩です.

PTSMAKEで採用しているコア戦略をいくつかご紹介しよう。.

| 戦略 | 主要目標 | 最適 |

|---|---|---|

| 低振幅 | 部品へのストレスを軽減する | 極端に薄い、または脆い素材 |

| コラプス・ディスタンス・コントロール | 一貫した溶接深さの確保 | 高精度を必要とする用途 |

| 特殊器具 | 部品の移動/歪みを防ぐ | 複雑または非対称な形状 |

| 中間映画 | エネルギーの吸収と分配 | 感熱プラスチックまたは透明プラスチック |

これらの方法は、はるかに大きなコントロールを可能にする。.

成功のための高度な制御の統合

難易度の高い用途には、複数の高度な戦略を組み合わせる必要がある。単一のソリューションではなく、完全なシステム・アプローチが重要なのです。.

低振幅で正確なコントロール

低空飛行 振幅13 が基本である。溶接サイクル中、デリケートな部品にかかる機械的ストレスを軽減する。これにより、割れや材料疲労を防ぐことができる。.

私たちはこれを、極めて正確な崩壊距離制御と組み合わせています。時間で溶接するのではなく、特定の深さで溶接します。これにより、すべての溶接が同一となり、過溶接を防ぐことができます。これは医療機器や電子機器に不可欠です。.

サポートとエネルギー管理の役割

専用フィクスチャーは譲れない。冶具は部品を完全に支持し、支持されていない部分を残してはならない。これにより、故障につながる可能性のあるたわみや振動を防ぐことができます。.

超音波プラスチック溶接のプロジェクトでは、中間的なエネルギー吸収フィルムを導入することがあります。この薄いフィルムは、ホーンと部品の間に配置されます。超音波エネルギーをより均等に分散させるのに役立ちます。.

この技術は、美容的に敏感な部品の表面マーキングを防ぐのに特に有効である。.

| チャレンジ | アドバンスド・ソリューション | 主なメリット |

|---|---|---|

| 部品割れ | 低振幅設定を使用する | 機械的ストレスと熱の蓄積を最小限に抑える |

| 一貫性のない溶接 | 正確な崩壊距離制御の実施 | 厳しい公差で再現性のある結果を達成 |

| 部品の歪み | 完全にサポートする器具をデザインする | 動きを排除し、適切なアライメントを確保 |

| サーフェス・マーキング | 中間エネルギーフィルムを貼る | 部品の表面を保護するためにエネルギーを拡散させる。 |

これらの方法を組み合わせることで、最も壊れやすい部品でも溶接を成功させることができる。.

デリケートな溶接プロジェクトの管理には、標準的な手順以上のものが必要です。それには、低振幅、精密な崩壊制御、特注治具、時にはエネルギー・フィルムの統合が必要です。この多面的なアプローチにより、最も困難な部品の強度と完全性の両方が保証されます。.

重要な医療機器の工程管理計画はどのように作成するのか?

重要な医療機器には、ミスは許されません。堅牢な工程管理計画は、単なるグッドプラクティスではなく、必須条件です。この計画は、一貫性と安全性のためのプレイブックです。.

財団100% データモニタリング

すべての部品が重要です。そのため、100%の溶接を監視しています。見落としがないよう、サイクルごとにデータを取得します。これにより、完全なトレーサビリティが実現します。.

主要溶接パラメータ

我々はクリティカル・ツー・クオリティ(CTQ)パラメータに注目している。.

| パラメータ | 監視される理由 |

|---|---|

| 溶接パワー | 強力な接着のための十分なエネルギーを確保する。. |

| 崩壊距離 | 材料の流れと接合部の完全性を確認する。. |

| 溶接時間 | エネルギー印加時間を制御する。. |

| 頻度 | 溶接機の性能と安定性を検証する。. |

このリアルタイムのデータが、私たちのコントロール戦略の核となる。.

管理計画の作成は、理路整然としたプロセスである。プロセスの理解から積極的なコントロールと対応へと移行する。それは、ゲームが始まる前にルールを定義することである。.

コントロール・リミットの設定

まず、管理上限値と管理下限値(UCL/LCL)を設定しなければならない。これらは無作為の推測ではない。これらはプロセスのバリデーション中に、多くの場合実験計画法(DOE)を用いて統計的に決定される。.

これらの限界は、生産のための "安全な窓 "を作る。任意のパラメータ、たとえば 超音波プラスチック溶接 プロセスでは、マシンの出力はこのウィンドウ内に収まらなければならない。.

逸脱行為に対する措置の定義

溶接が規格外の場合、どうなるのか?計画はこれを明確に定義しなければならない。あいまいさは許されません。PTSMAKEの過去のプロジェクトでは、このための明確なプロトコルを確立しました。.

当面の対応

規格外の溶接から製造された部品は、即座に隔離される。次の工程に進まないよう隔離される。これは譲れない第一歩である。.

システムはまた、オペレーターやエンジニアに警告を発するアラームを作動させるべきである。.

調査と修正

次に調査が始まる。データを分析し、根本原因を解明する。これは材料のばらつき、機器のドリフト、オペレーターのミスなどである。このための正式なプロセスは 是正措置および予防措置(CAPA)14. .調査結果に基づき、私たちはプロセスを再びコントロールできるようにするための措置を講じる。.

重要な医療機器の管理計画を成功させるには、3つのことが重要である:100%データモニタリング、統計的に定義された管理限界、そして規格外の結果に対する明確で迅速なアクションプランです。これにより、部品の品質と患者の安全性が確保されます。.

どのような場合に、他の接合方法ではなく超音波溶接を選ぶべきか?

正しい接合方法の選択は、非常に重要な決断です。それは生産速度、コスト、そして製品の最終品質に影響します。これは単に技術を選ぶということではありません。戦略的な選択なのです。.

正しい電話をかける

超音波溶接は、そのスピードと精度の高さで素晴らしいものです。しかし、すべてのプロジェクトに最適とは限りません。振動やレーザー溶接のような他の方法には、それぞれの長所があります。.

簡単な比較を見てみよう。.

| 方法 | 最適 | 主な検討事項 |

|---|---|---|

| 超音波 | 少量多品種 | 素材の互換性 |

| 接着剤 | 異種材料 | 硬化時間、表面処理 |

この表は概要を示すものである。十分な情報に基づいた選択をするためには、より深く掘り下げる必要がある。.

最良の選択をするには、明確なフレームワークが必要です。PTSMAKEでは、比較マトリックスを使ってお客様をご案内しています。これは、異なる組み立て方法間のトレードオフを可視化するのに役立ちます。これにより、最善の道筋が明確になります。.

比較マトリックス

このマトリックスは、各接合方法について重要な要素を評価したものです。これは、パートナーが戦略的な決断を下すのを助けるために、私たちが多くのプロジェクトを通じて改良してきたツールです。このプロセスは、異なる接合方法がどのように熱を発生させるかを理解することから始まります。例えば、超音波接合と振動接合は、どちらも発生する熱に依存しています。 摩擦熱15 を使い、プラスチックを溶かして融合させる。.

詳細評価

ここでは、超音波プラスチック溶接と一般的な代替品との比較について説明します。このデータは、当社の社内試験とプロジェクト経験によるものです。.

| ファクター | 超音波溶接 | 振動溶接 | レーザー溶接 | 接着剤/溶剤 |

|---|---|---|---|---|

| サイクルタイム | 非常に速い(1~2秒) | 中程度(15~30秒) | 速い(5~15秒) | 遅い(数分から数時間) |

| 素材コンプ。. | 良い | エクセレント(ワイドレンジ) | 良好(透過性/吸収性) | エクセレント(異種) |

| 金型費用 | 中程度 | 高い | 高い | 低い |

| ジョイントの形状 | ニーズに合わせたデザイン | よりフレキシブルに | 非常にフレキシブル | 高い柔軟性 |

| 密閉シール | 素晴らしい | グッド | 素晴らしい | 可変 |

要点

超音波溶接は、驚くほど速いサイクルタイムで輝きを放ちます。そのため、大量生産に最適である。しかし、接着剤を使用する場合と比較すると、金型の初期投資が大きくなる可能性があります。.

最適な接合方法は、プロジェクト特有のニーズによって異なります。超音波溶着は、スピードと、相溶性プラスチックの強力な気密封止を実現するための最良の選択です。このマトリックスは、お客様の意思決定プロセスに明確な出発点を提供します。.

部品の不揃いによる溶接の問題をどのように解決しますか?

溶接の問題は多くの場合、プロセスそのものに起因する。しかし、真の問題は外部にあるかもしれない。一貫性のない部品は、しばしば見落とされる原因である。.

真犯人

部品が仕様に合わない場合、溶接工程に支障が生じます。不良部品ごとに溶接機の設定を調整しようとしても、 解決策にはならない。それは一時的な解決策であり、さらなる問題を 引き起こすことになる。.

まず、問題を定量化する

溶接機に触れる前に、部品を測定する。正確なツールを使ってばらつきを把握する。このデータが、真の解決策への出発点となります。.

| アプローチ | 説明 | 成果 |

|---|---|---|

| 反応性 | 溶接機の調整 | 一貫性のない溶接、高いスクラップ |

| プロアクティブ | 部品の測定、ソースの固定 | 安定した品質、低コスト |

一貫性へのデータ主導のアプローチ

一貫性のない部品のために溶接パラメーターを追い求めるのは非効率的である。より良い戦略は、まず部品を修正することである。こうすることで、特に超音波プラスチック溶接のような精密なものでは、組み立て工程全体の安定した基盤が確保されます。.

ばらつきの定量化

最初のステップは常にデータを集めることだ。矛盾の程度を理解しなければならない。これは部門やサプライヤーを非難することではない。問題を客観的に定義することだ。私たちは、測定ツールを使って 部品間のばらつき16. .これにより、寸法が公称設計とどれだけ異なるかが正確にわかる。.

| 測定ツール | 最適 | 精密水準器 |

|---|---|---|

| デジタルノギス | クイックチェック、基本寸法 | グッド |

| マイクロメーター | 臨界厚さ、直径 | 高い |

| CMM | 複雑な形状、完全な解析 | 非常に高い |

ソースとのコラボレーション

明確なデータがあれば、ソースと連携することができます。それは社内の成形部門かもしれませんし、社外のサプライヤーかもしれません。PTSMAKEのプロジェクトでは、直接コミュニケーションを図ります。CMMレポートを共有し、成形工程における根本的な原因を一緒に探します。この協力的なアプローチは、問題を永久に解決します。将来の問題を予防し、製品全体の品質を向上させます。.

安定した溶接工程は、安定した部品から始まる。最良の戦略は、まず部品のばらつきを測定することである。その後、成形部門やサプライヤーと協 力して、溶接機を常に調整するのではなく、根本的な原 因に対処する。.

大量生産に超音波溶接の自動化を活用するには?

1台のマシンを超えて考えることが鍵大量生産の未来は、システム・レベルの統合にある。私たちは、超音波溶接を孤立したステップと見なすのではなく、より大規模でインテリジェントな製造エコシステムの接続された一部と見なす必要があります。.

次のフロンティア:システムレベルの統合

このアプローチは、複数の先端技術を組み合わせたものである。未加工部品から完成品までのシームレスな流れを作り出します。各コンポーネントは、ライン全体を最適化するために通信します。.

よりスマートに、より速く、より良く

私たちは、精密な部品ハンドリングのためにロボット工学を統合することができます。ビジョン・システムは、溶接が行われる前に検査を行うことができます。自動化されたデータ収集は、工場の品質管理システム(QMS)に直接フィードされます。.

| 特徴 | 従来のオートメーション | 統合システム |

|---|---|---|

| 部品の取り扱い | 手動または簡易フィーダー | ロボットアーム |

| 検査 | ポストプロダクション・チェック | リアルタイムビジョンシステム |

| データ | 手動ロギング | QMS自動フィード |

| 最適化 | 反応性調整 | 予測分析 |

これらのシステムを統合することで、生産現場は一変する。これは、生産規模を効率的かつ確実に拡大するために不可欠です。PTSMAKEでは、この進化を通じてクライアントを指導します。.

スマート溶接エコシステムの構築

これは、まとまりのある自己監視プロセスを構築することだ。ロボットは単に部品を動かすだけではありません。これは、超音波プラスチック溶接アプリケーションで一貫した溶接品質を実現するために不可欠です。.

先進ビジョンシステムの役割

最新のビジョン・システムは非常に強力です。部品が溶接機に到達する前に、成形不良、汚染、不適切な組み立てを検査することができます。この簡単な溶接前検査により、不良部品の発生を防ぎ、材料と時間を大幅に節約できます。.

データ品質のバックボーン

溶接のひとつひとつが貴重なデータを生み出す。加圧力、振幅、消費エネルギーなどです。統合システムでは、このデータが自動的に取り込まれます。この情報は デジタルツイン17 生産プロセスのリアルタイムのモニタリングと履歴分析を可能にし、堅牢なQMSの中核を形成します。.

| 統合技術 | 主なメリット | 生産への影響 |

|---|---|---|

| ロボット工学 | 一貫性とスピード | サイクルタイムの短縮、ハンドリングエラーの減少 |

| ビジョン・システム | プロアクティブな品質管理 | スクラップ率の低減、部品品質の向上 |

| 自動化されたデータ | プロセスの透明性 | トレーサビリティの強化、予知保全 |

大量超音波溶接の未来は、相互接続システムです。ロボット工学、ビジョン、自動データ収集を統合することで、効率を高め、欠陥を防止し、比類のないプロセス制御を実現するスマートなエコシステムを構築します。.

PTSMAKEで超音波プラスチック溶接をリードする

先進的な超音波プラスチック溶接ソリューションで生産を向上させる準備はできていますか?個別のお見積もりや技術的なご相談は、今すぐPTSMAKEにご連絡ください。プロトタイプから大規模生産まで、精度、品質、一貫性において、世界中の大手メーカーが当社を信頼する理由をご覧ください。今すぐお問い合わせください!

この重要な特性が、最適な強度を得るための材料選択と接合設計にどのような影響を与えるかをご覧ください。. ↩

超音波がポリマーに熱を発生させる基本原理について詳しく知る。. ↩

この材料特性が、超音波溶接においていかに強力な気密封止を可能にするかを理解する。. ↩

溶接中にポリマーがどのように分解されるかを見て、この問題を防ぐための具体的な方法を学んでください。. ↩

電気信号を超音波溶接に不可欠な機械的運動に変換する科学をご覧ください。. ↩

超音波溶接における振幅の意味と、それが成功に不可欠なパラメーターである理由をご覧ください。. ↩

このコア材の特性が、溶接プロセスの成功を左右することを学んでください。. ↩

この特性が、超音波アプリケーションにおけるエネルギー伝達と溶接品質にどのような影響を与えるかをご覧ください。. ↩

この統計ツールがいかに複雑なテストを簡素化し、プロセスの最適化を加速するかをご覧ください。. ↩

分子の力がどのようにして強靭で信頼性の高い溶接継手を生み出すのか、その詳細をご覧ください。. ↩

吸湿がポリマー溶接の性能と完全性にどのような劇的な影響を与えるかをご覧ください。. ↩

このコンセプトが、ひび割れやその他の外観上の欠陥につながる弱点をどのように生み出すかを学ぶ。. ↩

振動振幅が溶接の品質と材料の完全性にどのように影響するか、詳しくご覧ください。. ↩

CAPAシステムがどのように品質改善を推進し、完全な規制遵守を確保するかを理解する。. ↩

振動がどのように熱を発生させ、プラスチックの分子結合を作り出すのか、その背後にある科学を理解する。. ↩

この重要な品質指標が、溶接と製造全体の効率にどのような影響を与えるかをご覧ください。. ↩

このバーチャルモデルが、結果を予測しパフォーマンスを最適化することで、製造工程にどのような革命をもたらすかをご覧ください。. ↩