アルミチャンネルの強度は?

プロジェクトで使用するアルミチャンネルの強度についてお悩みではありませんか?私は、材料が荷重下で破損し、コストのかかる再設計や生産の遅れにつながり、多くの顧客が不満を抱いているのを見てきました。適切な材料強度を選択することは、構造用途、特に安全性と性能が問われる場合には非常に重要です。

アルミニウムチャンネルは通常、合金と調質によって20,000~45,000 PSIの引張強度を持つ。構造用途で一般的に使用される6061-T6合金は、約35,000 PSIの引張強さで優れた強度対重量比を提供します。

私はこれまで、アルミニウム・チャネルの強度を理解する必要がある何百もの顧客と仕事をしてきました。この万能な構造部品について学んだことをお話ししましょう。適切なアルミチャンネルは、強度、重量、コストの完璧なバランスを提供し、あなたのデザインを変えることができます。このプロファイルの強さの理由と、適切なものを選ぶ方法を考えてみましょう。

アルミチャンネルの種類は?

アルミチャンネルを選ぶ際、選択肢に迷ったことはありませんか?間違ったプロファイルを選択すると、プロジェクトのスケジュールや予算が大幅に後退し、最終的な仕上がりが損なわれる可能性があります。

アルミニウム・チャンネルの種類を表す明確な数値はひとつではありません。形状(U、C、ハット、Zなど)、サイズ、合金(6061、6063など)、仕上げによって大きく異なります。通常、特定の用途によって最適なタイプが決まります。

アルミチャンネルの「種類」について質問される場合、通常、利用可能なさまざまな形状またはプロファイルを意味します。これらの形状を理解することは、それぞれがユニークな構造特性とアプリケーションの利点を提供するための鍵となります。ここでは、一般的な形状について説明します。

一般的なアルミチャンネル形状

多くの場合、形状が主な差別化要因となる。チャンネルがどのように荷重を分散させるか、どのように取り付けられるか、またはどのようにアセンブリに統合されるかを決定します。

Uチャンネル

最も基本的で広く使われている形状のひとつ。平らなベース(ウェブ)と、同じ長さの2本の垂直な脚が特徴です。Uチャンネルは汎用性が高く、フレーム、トラック、保護エッジ、一般建築によく使用されます。形状が単純なため、製造が容易です。 突出部1.

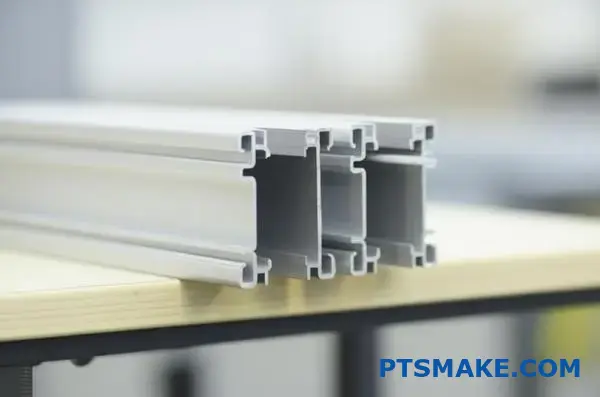

Cチャンネル(または構造チャンネル)

Uチャンネルと似ていますが、Cチャンネルは脚の端にフランジやリップがあります。これにより剛性が増し、締結面も増えます。Cチャンネルは、一般的なUチャンネルに比べ、より高い剛性が要求される建築フレーム、サポート、マシンベースなどの構造用途によく使用されます。

| 特徴 | Uチャンネル | Cチャンネル(構造的) |

|---|---|---|

| 形状 | フラットウェブ、2本足 | 平らな網、2本の脚、唇 |

| 硬さ | グッド | 非常に良い(唇のため) |

| 一般的な使用 | エッジング、トラック、フレーミング | 構造サポート、フレーム |

| ファスニング | ウェブと脚 | ウェブ、脚、内唇 |

ハット・チャンネル(または胴縁チャンネル)

トップハットに似ていることから名付けられたこのプロファイルは、平らなベース、2本の垂直な脚、外向きの2つの水平フランジを備えています。ハット・チャンネルは、乾式壁やサイディングのような表面を取り付け、断熱や排水のための空隙を作るために、建築でよく使われる。

標準形状を超えて:カスタムアルミチャンネル押出材

標準的な形状は多くのニーズに対応していますが、プロジェクトによってはユニークな形状が必要になることもあります。そこで、特注アルミチャンネル押出材の出番です。PTSMAKEでは、多くの場合、お客様と協力して、アルミニウム押出工程の多様性を活用し、特定の機能的および美的要件に正確に合わせた特注チャンネルを設計、製造します。標準形状の微調整から、航空宇宙やエレクトロニクスなどの特殊産業向けのまったく新しいデザインまで、さまざまなご要望にお応えします。

Tチャンネルは何に使われるのか?

頑丈なフレームを作るのに、簡単に調整したり組み替えたりするのに苦労したことはありませんか?標準的なチャンネルを選択すると、多数の穴を開けることになり、完全性や柔軟性が損なわれる可能性があります。

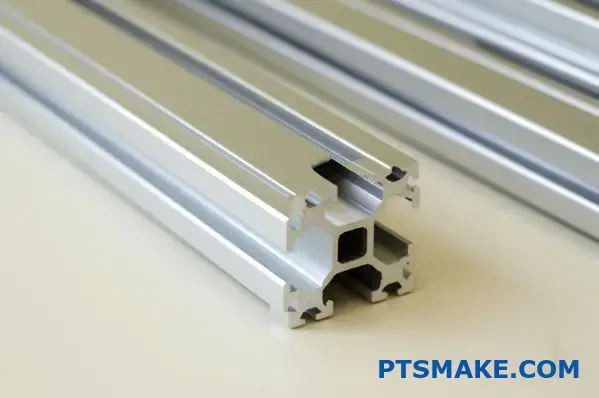

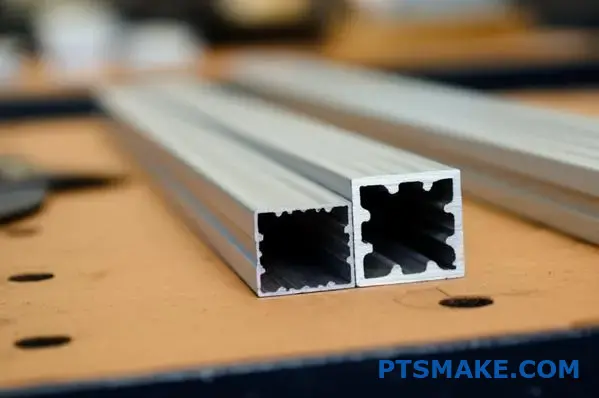

Tチャンネルは、しばしばTスロットアルミ押出材と呼ばれ、主にモジュラー構造フレームを作成するために使用されます。その主な特徴である、長さに沿った「T」字型の溝により、溶接や大がかりな穴あけなしに、部品、ファスナー、付属品を簡単に取り付けたり、位置を変えたり、取り外したりすることができます。

T字型チャンネルの魅力は、その特徴的な溝にあります。単純なUチャンネルやCチャンネルが主に平らな表面やエッジを提供するのとは異なり、Tチャンネルは相互接続と適応性のために特別に設計されています。このため、柔軟性と組み立てやすさが最も重要な用途で、非常に人気があります。この汎用性の高いプロファイルは、一般的にどのような場所で見かけることができるのでしょうか。

コアの優位性Tスロット・メカニズム

Tスロット自体は、押し出し材の1つまたは複数の面に沿って走るアンダーカットの溝です。特殊なTナットまたはTボルトは、この溝にスライドし、90度回転して所定の位置にロックするように設計されています。これにより、スロットの長さに沿ってどこにでも、安全で非永続的な固定ポイントを作ることができます。このシステムは モジュール性2 そして、それが広く採用された主な理由でもある。

主な応用分野

Tスロットの適応性 アルミチャンネル押出材 そのため、幅広い用途に適している:

モジュール式フレームとワークステーション

これは間違いなく最も一般的な用途である。Tチャンネルは、工業用積み木のようなものです。特注の作業台、マシンガード、安全囲い、機器ラック、カートなどを素早く組み立てることができます。要件が変われば、フレームは簡単に分解、変更、拡張できます。PTSMAKEでは、これらのプロファイルを使用して、様々な製造環境向けに堅牢でありながら適応性のあるフレームワークを設計するお手伝いをしてきました。

オートメーションとロボティクス

自動化システムでは、センサー、カメラ、アクチュエーター、コンベヤーなどのコンポーネントが、セットアップ中や操作中に調整を必要とするような正確な位置決めを必要とすることがよくあります。Tスロットは、完璧な取り付けプラットフォームを提供し、エンジニアは、再ドリリングや複雑なブラケットなしでコンポーネントの配置を微調整することができます。

ディスプレイ・展示システム

見本市や小売店のディスプレイでは、Tチャンネルを使用することで、軽量で強度があり、簡単に組み立てられる構造物を作ることができます。グラフィックパネル、棚板、照明などは、Tスロットシステムを使ってシームレスに取り付けることができ、構造物全体をすばやく分解して持ち運ぶことができます。

適切なTチャンネルの選択

すべてのTチャンネルが同じように作られているわけではありません。考慮すべき主な要素は以下の通りです:

- プロファイル・シリーズ/サイズ Tチャンネルにはさまざまなシリーズがあります(20シリーズ、30シリーズ、40シリーズなど。)一般に、より大きなプロファイルは、より重い荷重に対してより大きな強度と剛性を提供します。

- スロットサイズ Tスロットの幅によって、適合する金具(Tナット、ボルト)が決まる。一般的なサイズには、6mm、8mm、10mmのスロットがある。

- 合金と焼き戻し: 他の押出材と同様、6061-T6と6063-T5は、強度、押出成形性、耐食性のバランスが取れた一般的な合金です。これまでの経験から、6061-T6は高荷重用途に好まれることが多い。

代表的なシリーズを簡単に比較してみよう:

| 特徴 | 20シリーズ(例:2020年) | 40シリーズ(例:4040) |

|---|---|---|

| プロフィールサイズ | 通常20mmベース | 通常40mmベース |

| スロットサイズ | 多くの場合6mm | 多くの場合8mmか10mm |

| 強さ | 軽量化 | ミディアム~ヘビーデューティー |

| 一般的な使用 | 小型エンクロージャー、ライトフレーム、3Dプリンター | 作業台、マシンフレーム、オートメーションライン |

適切なTチャンネルプロファイルを選択することは、強度、重量、組み立ての容易さのバランスをとりながら、お客様のプロジェクトニーズに合った構造物の性能を確保するために不可欠です。

押出アルミニウム・チャンネルは溶接できますか?

アルミニウム押出材チャンネルを構造物に接合しようとお考えですか?溶接によって材料の強度や仕上げが損なわれ、将来的に問題が発生するのではないかと心配されていませんか?

はい、アルミ押出材チャンネルは絶対に溶接できます。しかし、成功するかどうかは、適切なアルミニウム合金の選択、正しい溶接技術(TIGやMIGなど)の使用、アルミニウム特有の特性による適切な準備に大きく左右されます。

アルミニウムの溶接は一般的ですが、鋼鉄と比較すると独特の課題があります。アルミニウムには持続性の酸化皮膜があり、熱伝導率が高いため、特殊なアプローチが必要となります。溶接を正しく行うことで、強靭で信頼性の高い接合部を実現し、アルミニウムの完全性を維持することができます。 アルミチャンネル押出材.PTSMAKEの過去のプロジェクトでは、このような微妙な違いを理解することが、製作を成功させるためにいかに重要であるかを目の当たりにしてきました。

アルミニウム・チャンネル溶接の主な要因

これらの形状の溶接を成功させるには、いくつかの 要因を注意深く考慮する必要がある。これらのどれかを見落とせば、溶接部が弱くなったり、不合格になったりする可能性がある。

合金の選択と焼き戻し

溶接に関しては、すべてのアルミニウム合金が同じように作られているわけではありません。6061や6063(押出材によく使われる)のような6xxxシリーズの合金は、一般的に溶接可能であると考えられています。しかし、溶接は調質 に影響を与える可能性がある。例えば、T6調質アルミニウムを溶接すると、溶接部周辺の材料が軟化します。 熱影響部(HAZ)3.この強度低下は、設計において考慮されなければならない。

表面処理

これは絶対に重要です。アルミニウムは急速に強靭な酸化層(酸化アルミニウム)を形成し、アルミニウム自体よりもはるかに高い温度で溶けます。この酸化層は、油分、汚れ、水分とともに、溶接の直前にステンレス・スチール・ワイヤー・ブラシ(アルミニウムにのみ使用)または化学クリーナーを使って徹底的に除去しなければなりません。健全な溶接を行うためには、清潔さは譲れない。

溶接プロセスの選択

溶接プロセスの選択は、結果に大きく影響する。アルミニウムで最も一般的な方法は、TIG溶接とMIG溶接の2つである。

アルミニウムの一般的な溶接方法

それぞれの方法には、用途、材料の厚さ、希望する仕上げによって長所と短所がある。

タングステンイナートガス(TIG)溶接

TIG溶接は制御性に優れ、高品質できれいな 溶接部が得られるため、より薄いアルミニウム・ チャンネルや外観が重要な場合に最適である。消耗しないタングステン電極を使用し、シールド・ガス(通常はアルゴン)を必要とする。アルミニウムのTIG溶接では通常、酸化被膜を突き破るためにAC(交流)が必要です。一般的に、MIG溶接よりも低速です。

メタルイナートガス(MIG)溶接

MIG溶接はTIG溶接よりも速く、溶着速度が速いため、厚いアルミニウム部分によく使用される。溶接ガンから供給される消耗ワイヤー電極を使用し、溶接ガンからシールド・ガス(アルゴンまたはアルゴンとヘリウムの混合ガス)も供給されます。溶接速度が速い一方で、MIGアルミニウム溶接は、ワイヤ送給の問題や溶接部の気孔などの問題を避けるため、正しくセットアップするのがより難しい場合があります。スプール・ガンやプッシュ・プル・システムのような特殊な装置が必要になる場合もあります。

ここでは、さまざまな製作プロジェクトから収集した知見に基づく簡単な比較を紹介する:

| 特徴 | TIG溶接(AC) | ミグ溶接 |

|---|---|---|

| コントロール | 優れた正確な熱入力 | 良いが、TIGより精度が劣る |

| スピード | 遅い | より速く |

| 厚さ | 薄手からミディアムに最適 | ミディアムから厚手向き |

| 外観 | 非常にクリーンで、美的センスに優れている | スパッターの可能性がある |

| セットアップ/スキル | より高度なオペレーター・スキルが必要 | セットアップが複雑 |

| ディストーション | コントロールによるポテンシャルの低下 | スピードによるポテンシャルの高さ |

最終的に、アルミニウム押出材チャンネルを溶接するかどうかを決定することは、特定の合金、アプリケーションの構造要件、利用可能な機器、および必要な仕上げに依存します。特にHAZを避けることが重要な場合は、機械的締結がより適切な代替策となることもあります。

アルミニウム・チャンネルの測定方法

図面に基づいてアルミ製チャンネルを指定したのに、到着してみたらまったく合っていなかったという経験はありませんか?わずかな測定の誤差が、組み立ての頭痛の種や材料の無駄遣いにつながることがあります。

アルミチャンネルの測定には、全体の高さ(脚)、全体の幅(ベースまたはウェブ)、材料の厚さなどの主要寸法を特定することが含まれます。長さも重要です。重要な寸法にはノギス、長さには巻尺など、正確な工具が必要です。

最初から正しい寸法を出すことは基本です。それにより、チャンネルが正しくフィットし、構造的または機能的な役割を意図したとおりに果たすことができます。では、何をどのように測定すればよいのか、具体的に説明しましょう。

測定すべき主要寸法

各寸法の具体的な用語を理解することで、発注時や設計時の混乱を防ぐことができます。

全高(脚の高さ)

底面から脚の上端までの全外寸高さ。U字型やC字型の場合は、垂直部分の高さ。

全幅(ウェブ幅)

これは、チャンネルのベース(または「ウェブ」)の外側の幅を指します。脚をつなぐ寸法です。

材料の厚さ

この寸法は、強度とフィット感の両方にとって重要であり、特にチャンネルが他の部品にはめ込まれる場合には重要です。ウェブ(ベース)と脚の厚さは、通常、標準では同じですが、わずかに異なることがあるので、両方の厚さを測定する必要があります。 アルミチャンネル押出材.

精密測定用ツール

全体の長さを測るには巻き尺でもいいが、プロファイルの正確な測定にはより優れた道具が必要だ。

- キャリパー デジタルノギスやバーニアノギスは、高さ、幅、特に材料の厚さを正確に測定するために不可欠です。このノギスは、1000分の1インチや100分の1ミリといった必要な精度を提供します。

- テープメジャー: チャンネルストックの全長測定に最適。

公差を理解する

アルミ押出部品は、完璧な寸法で製造されるわけではないことを覚えておくことが重要です。アルミニウム押出部品には、常に製造上の 公差4これは、指定された寸法からの許容可能な偏差を定義するものです。標準公差が一般的ですが、PTSMAKEでよく扱うような高精度が要求される用途では、より厳しいカスタム公差が必要になる場合があります。常にメーカーの仕様を確認するか、公差のニーズについてご相談ください。

ここでは、一般的なチャネルの種類を測定するための簡単なガイドを示します:

| 寸法 | Uチャンネル測定ポイント | Cチャンネル測定ポイント |

|---|---|---|

| 全高 | ウェブの外縁から脚の上端まで | ウェブの外縁から脚の上端まで |

| 全幅 | 一方の脚の外縁から他方の脚の外縁まで | 一方の脚の外縁から他方の脚の外縁まで |

| 厚さ | ウェブ・セクションとレッグ・セクション | ウェブセクション、レッグセクション、フランジセクション |

| 脚の長さ | ウェブの内側端から脚の上端まで | ウェブ内縁からフランジ内縁まで |

測定の方法と場所に細心の注意を払うことで、プロジェクトが要求する正確なアルミニウムチャンネルプロファイルが得られます。

アルミチャンネル押出材の耐荷重性とは?

アルミチャンネルが本当に必要な重量を支えられるか心配したことはありませんか?耐荷重を過小評価すると、予期せぬ曲がりや破損につながり、プロジェクト全体の安全と成功を危うくします。

アルミチャンネル押出材の耐荷重は大きく異なります。耐荷重は単一の値ではなく、特定の合金(6061、6063など)、調質(T5やT6など)、チャネルの断面形状や寸法、荷重のかかり方に大きく依存します。

正確な耐荷重の決定は、いくつかの要素が相互に影響し合うため、必ずしも一筋縄ではいきません。単に棚からチャンネルを選ぶだけでなく、これらの要素がどのように作用するかを理解する必要があります。どれだけの重量がかかるかに影響する主な要素を分解してみましょう。 アルミチャンネル押出材 が実際に処理できる。

合金と焼き戻し:素材の基礎

アルミニウム合金の種類とその熱処理(テンパー)によって、母材の強度が決まります。

- 合金: 6061と6063のような一般的な選択は、異なる特性を提供します。PTSMAKEの経験では、6061は一般的に強度が高く、高荷重を必要とする構造用途に好まれます。6063は押し出し性と表面仕上げが良く、建築用途によく使用されます。

- 気性が荒い: 調質呼称(例えば、T5、T6)は、降伏強さと極限引張強さに大きく影響する熱処理工程を示す。T6調質は通常、同じ合金のT5調質よりも高い強度を提供します。

プロフィールの形状と寸法:形状の重要性

水路の断面形状とサイズは、おそらく材料選択の次に重要な要素である。

- 形が硬さを決める 荷重方向に対して材料がどのように分布しているかによって、曲げや座屈に対する抵抗力が決まります。一般に、深い部分(高い脚)は浅い部分よりも曲げ荷重によく耐える。

- 壁の厚さ: チャネルの壁の厚みを増すと、より多くの材料が追加され、断面積が増え、全体的な強度と剛性が増す。

- 幾何学的特性: エンジニアは、プロファイルの断面積と断面積を含む計算を使用する。 慣性モーメント5 特定の荷重がかかったときの挙動を予測するためのもの。慣性モーメントが大きいほど、曲げに対する抵抗力が大きいことを示す。

負荷の適用とサポート条件

どのように荷重をかけ、どのようにチャンネルを支えるかは、チャンネルそのものと同じくらい重要である。

- 負荷の種類 チャンネルは引張(引っ張られた状態)、圧縮(押された状態)、曲げ(棚のような状態)、ねじり(ねじれた状態)のどれでしょうか?チャネルの挙動は、それぞれの荷重タイプによって異なります。多くの場合、曲げ能力は第一の関心事です。

- スパンの長さ: 曲げ荷重の場合、支持点間の距離(スパン)が容量に大きく影響する。支持されていないスパンが長いと、短いスパンよりも保持できる重量が大幅に少なくなる。

- サポートタイプ: 両端がどのように支持されているか(固定、単純支持、片持ち梁)でも、荷重配分と最大容量が変わる。

ここでは、主な影響要因について簡単に説明する:

| ファクター | 主な影響 | 主な検討事項 |

|---|---|---|

| 合金/テンパー | 材料固有の強度(降伏) | 6061-T6は一般に6063-T5より強い。 |

| プロファイルの深さ | 耐屈曲性 | 背の高い脚が垂直荷重に対する剛性を高める |

| 壁厚 | 断面積、総合強度 | より厚い壁がより大きなストレスに対応 |

| スパンの長さ | 曲げ能力 | より短いスパンがより大きな荷重を支える |

| 負荷方向 | 応力タイプ(曲げ、圧縮など) | 曲げが設計の限界を決めることが多い |

正確な負荷容量を計算するには、多くの場合、工学的な分析やメーカーのデータテーブルを参照し、これらすべての変数を考慮する必要があります。PTSMAKEの過去のプロジェクトでは、お客様に最適な アルミチャンネル押出材 これらの要素を特定のアプリケーションの要件に照らして慎重に評価する。

構造用途におけるアルミチャンネル押出材と鋼材の比較

構造用チャンネルにアルミとスチールのどちらを選ぶか?不必要な重量を増やしたり、腐食を招いたり、プロジェクトが要求する強度を損なうような選択をする心配はありませんか?

アルミチャンネル押出材は、優れた強度対重量比、優れた耐食性、押出成形による設計の柔軟性を提供します。スチールチャンネルは、より低い材料コストでより高い絶対強度と剛性を提供しますが、著しく重く、錆に対する保護が必要です。

アルミニウムとスチールのどちらを選ぶかは、構造的な成功のために非常に重要です。どちらにも適材適所がありますが、その特性は大きく異なり、性能、耐用年数、プロジェクト全体のコストに影響します。PTSMAKEの過去のプロジェクトでは、特定の用途に基づき、長所と短所を慎重に比較検討することで、この決断をお手伝いしてきました。主な違いを掘り下げてみましょう。

筋力対体重比:決定的な違い

多くの場合、これが主な決め手となります。押出材に使用されるアルミニウム合金(6061-T6など)は、低密度(鋼鉄の約3分の1)にもかかわらず、驚異的な強度を誇ります。そのため アルミチャンネル押出材 航空宇宙、自動車フレーム、携帯用構造物など、重量を最小限に抑えることが重要な用途に最適です。絶対的な強さでは、鋼鉄の方が紛れもなく強いが、重量で大きなペナルティを支払うことになる。

剛性(弾性係数)

スチールの剛性はアルミニウムの約3倍です。つまり、同じ荷重で同じ形状の場合、アルミニウム製チャンネルはスチール製チャンネルよりも約3倍たわみます。この固有の剛性により、大型建築物の骨組みや重機ベースなど、高荷重下でのたわみを最小限に抑えたい用途にはスチールが適しています。アルミニウムは剛性に劣りますが、プロファイル設計(より深い断面や厚い壁を使用)によってこれを補うことができ、多くの場合、巧みなエンジニアリングによって必要な構造性能を達成することができます。当社では、アルミニウムの剛性要件を満たすために、プロファイルの最適化についてお客様にアドバイスすることがよくあります。

耐食性

アルミニウムは空気に触れると自然に受動的な保護酸化膜を形成し、多くの環境で優れた耐食性を発揮します。一方、スチールは錆びやすく、特に屋外や湿気の多い用途では、塗装、亜鉛メッキ、粉体塗装などの保護コーティングが必要です。このため、鉄骨構造にはコストとメンテナンスの考慮が必要になる。

コストに関する考察

一般的に、原材料のポンド当たりのコストはスチールの方が低い。しかし、比較はそれほど単純ではない。

- 体重だ: アルミニウムはずっと軽いので、同じサイズのプロファイルを作るのに必要な材料の重量が少なくて済むかもしれません。

- 製作: アルミニウムは一般に、複雑な形状の加工、切断、押し出しが容易で速い。押し出しプロセス自体、複数のステップやスチールとの溶接を必要とするような複雑な形状を可能にし、組み立てコストを削減する可能性があります。PTSMAKEでは、複雑な押出成形の専門知識により、費用対効果の高いソリューションを提供しています。

- 仕上げ: 鋼鉄は防錆加工(塗装、亜鉛メッキ)が必要な場合が多く、コストがかさむ。アルミニウムは、美的仕上げ(陽極酸化処理)のみ、あるいはまったく必要ない場合もある。

| 特徴 | アルミニウム・チャンネル押出(例:6061-T6) | スチール・チャンネル(A36など) |

|---|---|---|

| 密度 | 低い (~2.7 g/cm³) | 高い (~7.85 g/cm³) |

| 強さ | 良い~高い(重量比) | 非常に高い(絶対) |

| 剛性 (弾性係数6) | 中程度(~69 GPa) | 高い(~200 GPa) |

| 耐食性 | 素晴らしい | 悪い(コーティングが必要) |

| コスト(原材料) | ポンドあたり高い | ポンドあたり |

| 押出性 | エクセレント(複雑な形状) | 限定 |

| 溶接性 | 良い(特定のテクニックが必要) | 優れている(一般的な方法) |

熱特性

アルミニウムは鋼鉄よりも熱伝導率が高く、温度変化により膨張する。これらの要素は、温度変化が大きい用途や放熱が考慮される用途では重要かもしれません。

加工と機械加工性

アルミニウムは鋼鉄よりも加工が著しく容易であるため、加工時間が短縮され、加工コストが下がる可能性がある。前述の通り、押し出し加工が可能なため、複雑な一体化設計が可能になる。スチールは硬いため、より頑丈な工具と遅い加工速度が必要ですが、スチールの溶接は一般的な技術でより簡単だと考えられています。

アルミニウムとスチールのチャンネル押出材のどちらを選ぶかは、特定の構造用途にこれらの要素を優先させるかどうかにかかっています。軽量化と耐食性はアルミニウムに有利な場合が多く、最大強度、剛性、初期材料コストの低さはスチールに傾きます。

アルミニウム・チャンネル押出材の耐久性を高める表面処理とは?

アルミチャンネルが仕事の要求に耐えられるか心配ですか?むき出しのアルミが腐食したり、磨耗したり、厳しい環境下で長くプロフェッショナルな外観を保てないのではないかと心配ですか?

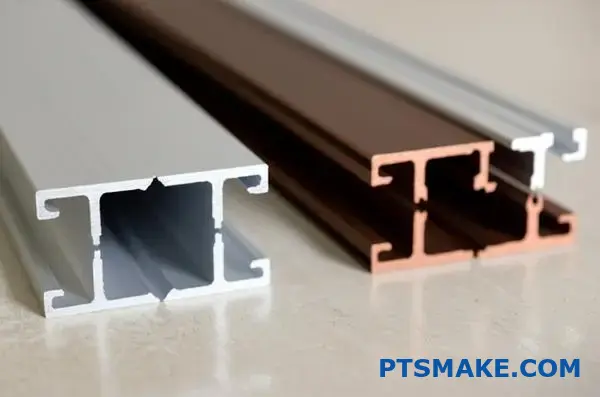

いくつかの表面処理により、アルミチャンネル押出材の耐久性が大幅に向上します。主なオプションには、優れた耐食性と耐摩耗性を実現する陽極酸化処理、堅牢な保護と多彩な色を実現する粉体塗装、費用対効果の高い美観と適度な保護を実現する塗装などがあります。

アルミニウムはもともとある程度の耐食性を備えていますが、多くの用途ではそれ以上の性能が求められます。湿気、化学薬品、磨耗にさらされたり、特定の外観を求めたりするだけでも、表面処理が必要になることがよくあります。適切な仕上げを選択することで、投資を保護し、アルミニウムの耐久性を確保することができます。 アルミチャンネル押出材 PTSMAKEの最も効果的なオプションを見てみましょう。PTSMAKEで一般的に扱っている最も効果的なオプションを見てみましょう。

陽極酸化電気化学的要塞

アルマイト処理は、塗装のようなコーティングではなく、アルミニウムの表面を耐久性、耐食性に優れた陽極酸化処理に変える電気化学的プロセスです。アルマイト処理は、アルミニウムの自然な保護酸化物層を制御し、厚くしたものです。 電解パッシベーション7.

耐腐食性と耐摩耗性が大幅に向上する。また、多孔質層は、シーリング前に様々な色に染めることができ、美的オプションを提供します。タイプIIアルマイト処理は、一般的な保護と色彩のために一般的ですが、タイプIII(ハードコート)は、要求の厳しい用途のために優れた耐摩耗性を提供します。当社のテストによると、ハードコートアルマイト処理は表面硬度を劇的に向上させます。

考慮すべき点としては、若干の寸法変化(酸化皮膜が蓄積する)や、バッチ間で完璧な色の一貫性を達成する上での潜在的な課題などがある。

パウダーコーティング:タフでカラフル

この方法では、乾燥粉末(ポリマー樹脂、顔料、フィラーの混合物)をアルミニウム・チャンネルに静電塗布する。その後、部品を加熱し、パウダーを溶融、流動、硬化させ、硬く均一なコーティングを形成します。

粉体塗装は、欠け、ひっかき傷、色あせ、化学薬品に対して優れた耐性を発揮します。色や質感のバリエーションも豊富で、美観を損なわない汎用性の高い塗料です。一般的に、粉体塗料は液体塗料よりも厚く丈夫であり、以下のような優れた保護効果を発揮します。 アルミチャンネル押出材 過酷な物理的環境の中で。

留意すべき主な点は、アルマイト処理よりも最終寸法に影響するコーティングの厚みと、専用の硬化オーブンの必要性である。

絵画多用途でアクセスしやすい

液体塗装(スプレーガン、ディッピングなどを使用)は、アルミニウムを保護し着色するもう一つの一般的な方法です。エポキシ、ポリウレタン、ポリエステルなど、さまざまな塗装システムがあり、それぞれ耐久性、耐紫外線性、化学的保護などのレベルが異なります。

塗装は美観の柔軟性に優れ、特に要求度の低い用途では比較的費用対効果が高い。また、陽極酸化処理や粉体塗装に比べ、タッチアップも一般的に簡単です。しかし、アルミニウムに塗料を付着させるには、適切な表面処理(洗浄と下塗り)が不可欠です。塗装面は一般的に、アルマイトや粉体塗装に比べて傷や欠けの影響を受けやすいものです。

その他の治療

化学変換コーティング

これらの処理(クロメート処理または非クロム処理)は、薄い保護膜を形成し、耐食性を高めるとともに、塗装の密着性に優れた下地を提供する。上記の方法と比べると、単独での保護効果は低い。

機械的仕上げ

ブラッシング、ポリッシング、ビーズブラストなどの処理は、主に審美的なものですが、特定の視覚効果を得るために、アルマイト処理などの他の処理の前に行われることもあります。

正しい治療法の選択

最適な選択は、すべて用途に依存する。主な要因は以下の通り:

- 環境: 海水、化学薬品、高湿度、紫外線にさらされることはありますか?

- 着る: 擦り傷やひっかき傷は気になりますか?

- 美学: 色、光沢度、質感は重要ですか?

- コストだ: 仕上げの予算は?

- 公差: 最終寸法の重要性は?

簡単な比較をしてみよう:

| 特徴 | 陽極酸化処理(タイプII) | パウダーコーティング | ペインティング(リキッド) |

|---|---|---|---|

| Corrosion Res. | 素晴らしい | 非常に良い | 良い~非常に良い |

| ウェア・レス | 良好(ハードコート=Exc) | 素晴らしい | フェア~グッド |

| カラーオプション | 中程度 | 非常に広い | 非常に広い |

| 厚さ | 非常に薄い | 厚い | 中~厚手 |

| 相対コスト | 中程度 | 中程度 | 低~中程度 |

過去のプロジェクトでは、PTSMAKEはお客様の特定のニーズに対してこれらのトレードオフを評価し、耐久性と性能の両方を確保することで、最適な仕上げを選択するお手伝いをしてきました。

アルミチャンネル押出材は複雑なアセンブリのためにカスタマイズできますか?

標準的なアルミチャンネルでは、複雑な製品設計にうまく組み込めないということはありませんか?既製のプロファイルは、解決するよりも多くの問題を引き起こすため、アセンブリの課題に直面していますか?

その通りです。アルミチャンネル押出材は、カスタマイズに非常に適しており、複雑なアセンブリの幾何学的、機能的、統合的な要求に正確に合わせた独自のプロファイルを作成することができます。

標準的なアルミチャンネル押出材は、多くの用途に汎用性がありますが、複雑なアセンブリでは、しばしば独自の課題が発生します。狭いスペースに部品をはめ込んだり、取り付けポイントやワイヤーチャンネルなどの統合機能を必要としたり、非標準的な設置面積の中で特定の構造性能を要求したりします。このような場合にこそ、アルミニウム押出材の真の力が発揮されるのです。

標準的なチャンネルでは物足りない理由

複雑な製品設計の場合、標準的なUチャンネルやCチャンネルを使用するには、大幅な変更やブラケットやファスナーの追加が必要になることがよくあります。その結果

- 部品点数の増加

- 長い組み立て時間

- 潜在的な障害点

- 美観やスペース効率の低下

高度に統合されたシステムや非直線的なシステムを扱う場合、標準的なプロファイルだけに頼ると、設計の革新性が制限される可能性がある。

押出成形によるカスタマイズの力

アルミニウム押出工程は、加熱したアルミニウムビレットをダイスの形状の開口部から押し出します。このプロセスは驚くほど柔軟で、特定のニーズに合わせた複雑な断面の作成が可能です。

オーダーメイドのジオメトリー

標準的な形状に合わせようとするのではなく、カスタム押出成形品は、アセンブリに必要な正確な角度、曲線、寸法で設計することができます。これにより、完璧なフィットとスペースの最適な利用が保証されます。

統合された機能

カスタム アルミチャンネル押出材 は、プロファイルに直接機能を組み込むことができるため、別部品が不要になります。例えば、以下のようなものがある:

- ねじ締め用ボスまたは溝

- モジュラーアタッチメント用Tスロット

- 一体型ヒートシンク

- 配線またはチューブ用チャンネル

- 嵌合部品のスナップフィット機能

PTSMAKEの過去のプロジェクトでは、お客様が複数の機能を1つのカスタム押出成形品に統合し、組み立てを劇的に簡素化するお手伝いをしてきました。入念な 金型デザイン8 これらの統合機能を効果的なものにする鍵は

素材と性能の最適化

カスタマイズは形状だけではありません。必要な強度、耐食性、仕上げ特性を実現するために、合金(6061や6063など)や調質(T5やT6など)を正確に指定することができます。肉厚はプロファイル内で変えることができ、必要な部分にのみ強度を加え、重量を最適化することができます。

複雑なアセンブリの標準とカスタム

ここでは、複雑なデザインにおけるカスタム・プロファイルの利点を強調した簡単な比較をご紹介します:

| 特徴 | 標準チャンネル | カスタムアルミチャンネル押出材 |

|---|---|---|

| フィット | 多くの場合、適応が必要 | 正確にフィットするように設計されている |

| 統合 | 余分な部品/加工が必要 | 機能の統合が可能 |

| 部品数 | より高い | ポテンシャル低下 |

| 組み立て時間 | より長い可能性 | より速くなる可能性 |

| デザインの自由 | 利用可能な形状による制限 | 高い |

| 最適化 | 汎用 | 特定の機能に最適化 |

カスタム金型には初期の金型投資が必要ですが、組み立ての効率化、部品点数の削減、優れた性能といった長期的なメリットにより、カスタム金型は多くの場合、金型製作のための金型製作のための金型となります。 アルミチャンネル押出材 複雑な製品に効果的なソリューションPTSMAKEでは、複雑な設計ニーズと製造可能なカスタムプロファイルのギャップを埋めることが、私たちの仕事の中核を成しています。

押出工程と、複雑なアルミニウムプロファイルを可能にする方法について詳しくご覧ください。 ↩

モジュール設計の原則によって、プロトタイプの作成と製造のタイムラインをいかに短縮できるかをご覧ください。 ↩

熱影響部が溶接アルミニウムの強度にどのように影響するかについては、こちらをご覧ください。 ↩

寸法公差の詳細と、精密製造において寸法公差が重要な理由をご覧ください。 ↩

クリックすると、慣性モーメントのような幾何学的特性が構造剛性をどのように決定するかを理解できます。 ↩

弾性係数が構造物のたわみや材料の選択にどのように影響するかを理解する。 ↩

アルミニウムに保護層が形成される仕組みを科学的に理解しよう。 ↩

精密な金型設計が、アセンブリの複雑なアルミニウム押出成形の可能性をいかに引き出すかをご覧ください。 ↩