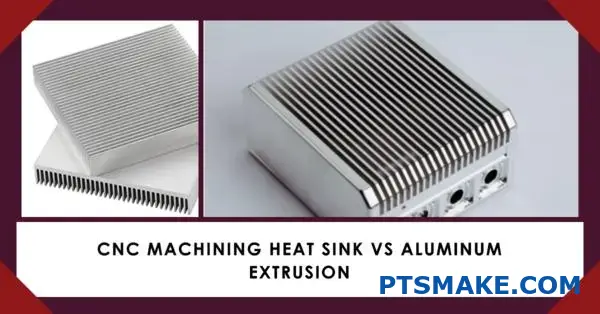

## Qual è la differenza tra i dissipatori di calore con rivestimento e quelli estrusi?

Siete confusi su quale sia il processo di produzione dei dissipatori di calore più adatto alle vostre esigenze di gestione termica? Molti ingegneri si trovano in difficoltà nella scelta tra dissipatori skived ed estrusi, spesso scegliendo l'opzione sbagliata a causa di un'errata comprensione delle loro differenze fondamentali. Questo può portare a problemi di surriscaldamento e a una minore affidabilità del prodotto.

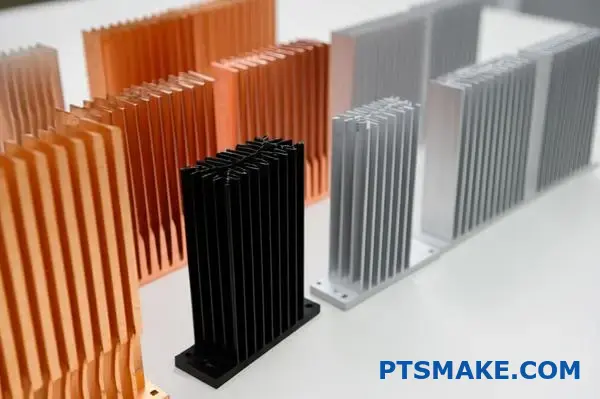

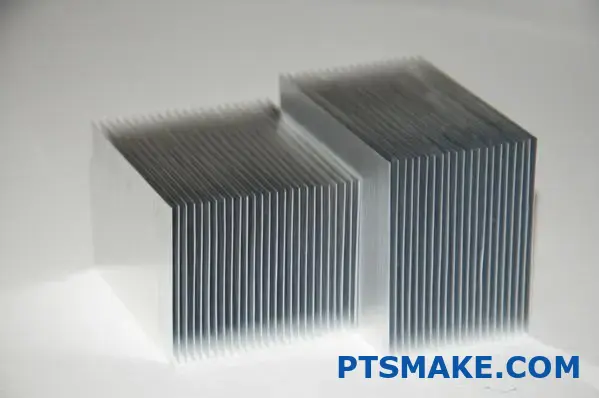

I dissipatori di calore skived offrono una maggiore densità di alette e una maggiore efficienza termica rispetto ai dissipatori di calore estrusi. Lo skiving crea alette più sottili e ravvicinate da blocchi di metallo solido, mentre l'estrusione costringe l'alluminio a passare attraverso uno stampo per formare dissipatori di calore più semplici ed economici.

Ho lavorato a lungo con entrambi i tipi nei nostri stabilimenti di produzione dell'PTSMAKE. La scelta giusta dipende dai requisiti specifici dell'applicazione. Se avete bisogno del massimo raffreddamento in uno spazio compatto, i dissipatori skived sono in genere più performanti. Per applicazioni più semplici e con vincoli di budget, le opzioni estruse hanno spesso più senso. Di seguito illustrerò le differenze principali in modo più dettagliato.

I dissipatori di calore sono estrusi?

Vi siete mai chiesti perché alcuni dispositivi elettronici si surriscaldano mentre altri rimangono freddi sotto pressione? Il segreto potrebbe essere nei loro dissipatori di calore, ma sapete come sono fatti questi componenti di raffreddamento cruciali? Il metodo di produzione può fare la differenza tra un dispositivo che si guasta prematuramente e uno che funziona in modo affidabile per anni.

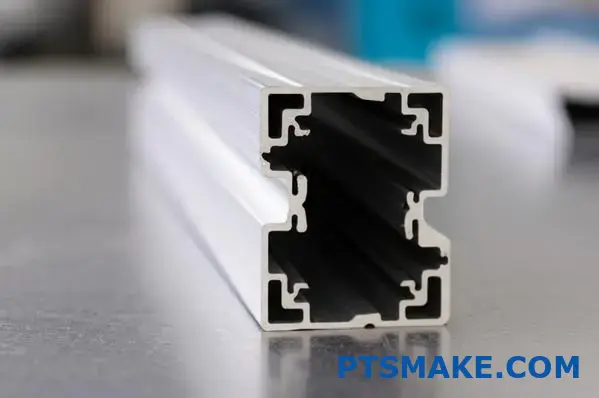

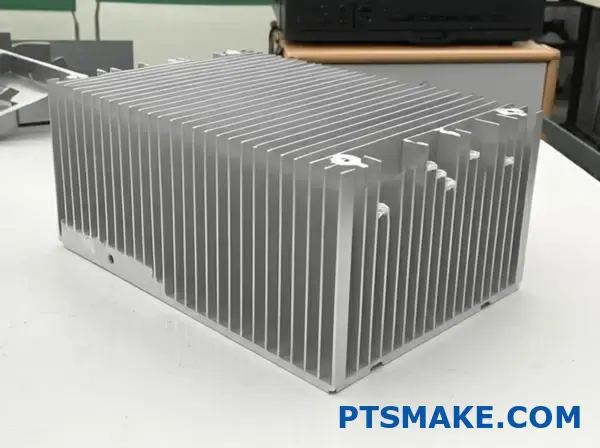

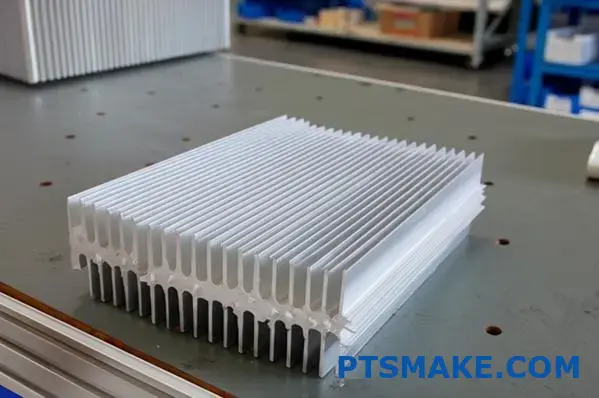

Sì, molti dissipatori di calore sono estrusi, in particolare quelli in alluminio. Il processo di estrusione forza l'alluminio attraverso una matrice per creare il profilo del dissipatore di calore in un'unica operazione. Questo metodo di produzione è molto diffuso perché offre un buon equilibrio tra economicità, prestazioni termiche e flessibilità di progettazione per molte applicazioni di raffreddamento.

I fondamenti della produzione di dissipatori di calore estrusi

L'estrusione è uno dei metodi più comuni per produrre dissipatori di calore, in particolare per le applicazioni che non richiedono prestazioni di raffreddamento estremamente elevate. Nei miei anni di lavoro presso PTSMAKE, ho visto il processo di estrusione diventare sempre più sofisticato, ma i principi di base rimangono gli stessi.

Il processo di estrusione spiegato

Il processo di estrusione dell'alluminio inizia con il riscaldamento delle billette di alluminio a circa 800-925°F (427-496°C). A questa temperatura, l'alluminio diventa malleabile ma non fuso. La billetta riscaldata viene quindi forzata attraverso una matrice appositamente progettata, utilizzando una pressa idraulica che può esercitare una pressione enorme, spesso compresa tra 100 e 15.000 tonnellate, a seconda della complessità e delle dimensioni del profilo.

Ciò che rende questo processo particolarmente prezioso per la produzione di dissipatori di calore è che l'intera sezione trasversale viene formata simultaneamente mentre l'alluminio passa attraverso la matrice. Una volta estrusi, i profili vengono raffreddati, raddrizzati e tagliati alla lunghezza desiderata.

Vantaggi dei dissipatori di calore in alluminio estruso

I dissipatori di calore estrusi offrono diversi vantaggi che li rendono la scelta preferita per molte applicazioni di gestione termica:

| Vantaggio | Descrizione |

|---|---|

| Costo-efficacia | Costi di attrezzaggio e di produzione inferiori rispetto ad altri metodi |

| Flessibilità del design | Capacità di creare sezioni trasversali complesse in un'unica operazione |

| Buone prestazioni termiche | Adeguato per molte applicazioni di raffreddamento generali |

| Proprietà del materiale | L'alluminio offre un eccellente rapporto tra conducibilità termica e peso |

| Velocità di produzione | Elevate velocità di produzione per esigenze di grandi volumi |

In qualità di supervisore della produzione di migliaia di dissipatori di calore, posso affermare che il vantaggio in termini di costi diventa particolarmente significativo nelle grandi produzioni, dove il costo iniziale dello stampo viene ammortizzato su molte unità.

Limitazioni dell'estrusione per la produzione di dissipatori di calore

Nonostante la sua popolarità, il processo di estrusione presenta dei limiti intrinseci di cui gli ingegneri devono essere consapevoli quando progettano soluzioni di raffreddamento.

Vincoli fisici dell'estrusione

Il rapporto d'aspetto1 delle alette (altezza/larghezza) è limitato nell'estrusione a causa della fisica del flusso del metallo attraverso la matrice. In genere, questo rapporto non può superare 10:1, il che significa che le alette molto alte e sottili sono difficili da produrre con la sola estrusione. Inoltre, ci sono requisiti minimi di spessore, di solito circa 1,5 mm, per garantire che l'alluminio scorra correttamente attraverso la matrice senza causare difetti.

Considerazioni sulle prestazioni

Sebbene i dissipatori di calore estrusi funzionino adeguatamente in molte applicazioni, potrebbero non essere sufficienti per l'elettronica ad alta densità di potenza. I limiti della densità e dello spessore delle alette incidono direttamente sulla superficie disponibile per la dissipazione del calore, che è un fattore critico per le prestazioni termiche.

Metodi alternativi di produzione dei dissipatori di calore

Quando l'estrusione non soddisfa i requisiti di prestazione, entrano in gioco diversi metodi di produzione alternativi:

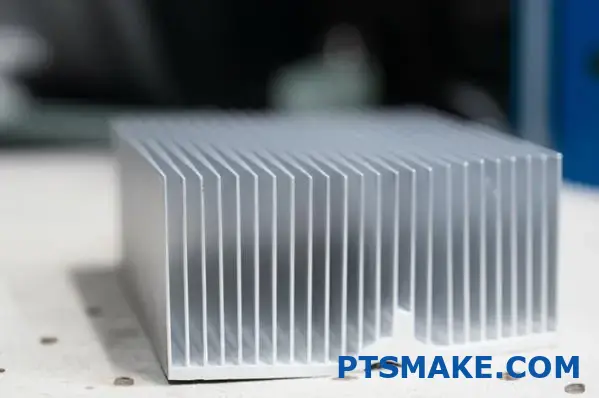

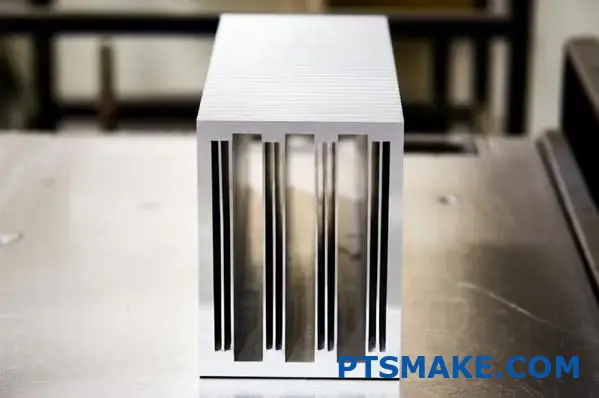

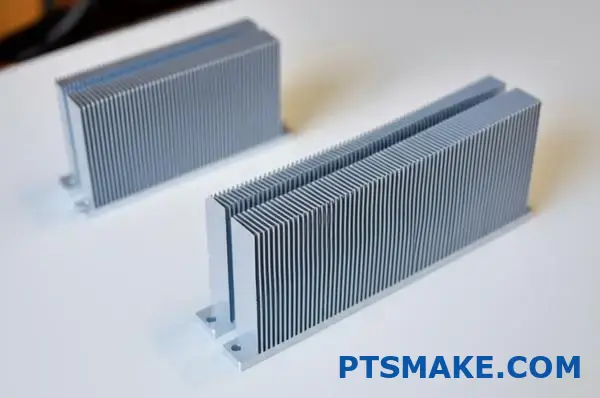

Dissipatori di calore a scaglie

Lo skiving consiste nel tagliare le alette da un blocco solido di metallo (solitamente rame o alluminio). Questo processo può creare alette molto più sottili e con densità più elevate rispetto all'estrusione, migliorando notevolmente le prestazioni termiche. Noi di PTSMAKE consigliamo spesso i dissipatori skived per le applicazioni che richiedono il massimo raffreddamento in uno spazio limitato.

Dissipatori di calore pressofusi

La pressofusione prevede l'iniezione di metallo fuso in una cavità dello stampo. Questo metodo consente di ottenere geometrie di base più complesse rispetto all'estrusione, ma in genere non è in grado di raggiungere la stessa densità di alette o gli stessi rapporti di aspetto. La pressofusione è particolarmente utile quando la base del dissipatore di calore richiede caratteristiche complesse o disposizioni di montaggio.

Dissipatori di calore ad alette incollate

Per le applicazioni che richiedono prestazioni estremamente elevate, i dissipatori ad alette incollate rappresentano una soluzione eccellente. Questo metodo prevede il fissaggio di alette prodotte singolarmente a una piastra di base, consentendo densità di alette molto elevate e l'uso di materiali diversi per la base e le alette, se lo si desidera.

Selezione del giusto processo di produzione dei dissipatori di calore

La scelta tra estrusi e altri tipi di dissipatori di calore richiede un'attenta considerazione di diversi fattori:

| Fattore | Dissipatori di calore estrusi | Metodi alternativi |

|---|---|---|

| Prestazioni termiche | Ottimo per applicazioni generiche | Superiore per applicazioni ad alta potenza |

| Costo | Più basso, soprattutto a volume | Più alto, ma giustificato dalle prestazioni |

| Complessità del design | Limitato da vincoli di estrusione | Maggiore flessibilità |

| Volume di produzione | Eccellente per volumi elevati | Alcune alternative migliori per volumi ridotti |

| Considerazioni sul peso | Leggero | Spesso più pesanti a causa del materiale o del design |

La decisione si riduce in ultima analisi al bilanciamento dei requisiti termici con i vincoli di budget. Secondo la mia esperienza, molti ingegneri inizialmente sovraspecificano le soluzioni termiche, con conseguenti costi inutili. Al contrario, altri sottovalutano le esigenze di raffreddamento, con conseguenti problemi di affidabilità.

Applicazioni industriali per i dissipatori di calore estrusi

I dissipatori di calore in alluminio estruso trovano posto in numerosi settori e applicazioni:

- Elettronica di consumo (computer, apparecchiature audio)

- Apparecchi di illuminazione a LED

- Alimentatori e inverter

- Componenti elettronici per autoveicoli

- Apparecchiature di telecomunicazione

- Sistemi di controllo industriale

Per queste applicazioni, l'equilibrio tra costi, prestazioni e affidabilità offerto dai dissipatori estrusi rappresenta spesso la soluzione ottimale.

L'alluminio estruso può essere trattato termicamente?

Vi è mai capitato di progettare un progetto utilizzando alluminio estruso, per poi chiedervi se fosse possibile migliorarne la resistenza attraverso un trattamento termico? Molti ingegneri si trovano di fronte a questo dilemma quando devono trovare un equilibrio tra la convenienza dell'estrusione e la necessità di migliorare le proprietà meccaniche. Sbagliare può portare al fallimento del componente o a costi di produzione non necessari.

Sì, l'alluminio estruso è trattabile termicamente, ma solo se appartiene alle serie di leghe trattabili termicamente (2xxx, 6xxx, 7xxx). Le leghe 6061 e 6063, comunemente utilizzate per gli estrusi, rispondono particolarmente bene ai processi di trattamento termico, come il trattamento termico in soluzione e l'invecchiamento, che ne migliorano significativamente le proprietà di resistenza, pur mantenendo i profili complessi ottenuti durante l'estrusione.

Capire il trattamento termico dell'alluminio estruso

Il trattamento termico trasforma la microstruttura delle leghe di alluminio, migliorandone le proprietà meccaniche attraverso cicli controllati di riscaldamento e raffreddamento. Avendo lavorato con estrusioni di alluminio per varie soluzioni di gestione termica, ho visto di persona come un corretto trattamento termico possa determinare il successo di un progetto.

Leghe di alluminio trattabili termicamente e non trattabili termicamente

Non tutte le leghe di alluminio rispondono allo stesso modo al trattamento termico. La distinzione dipende principalmente dalla loro composizione chimica:

| Serie Alloy | Trattabile termicamente? | Applicazioni comuni | Elementi di lega primaria |

|---|---|---|---|

| 1xxx (puro) | No | Conduttori elettrici, Apparecchiature chimiche | 99%+ Alluminio |

| 2xxx | Sì | Aerospaziale, militare | Rame |

| 3xxx | No | Scambiatori di calore, Pentole | Manganese |

| 4xxx | Parzialmente | Bacchette per saldatura, Automotive | Silicio |

| 5xxx | No | Marina, Architettura | Magnesio |

| 6xxx | Sì | Estrusioni, dissipatori di calore | Magnesio, Silicio |

| 7xxx | Sì | Strutture aeronautiche, parti ad alta sollecitazione | Zinco |

Le leghe della serie 6xxx sono particolarmente apprezzate per l'estrusione perché combinano un'eccellente estrudibilità con una buona risposta al trattamento termico. Noi di PTSMAKE lavoriamo spesso con le leghe 6061 e 6063 per la realizzazione di dissipatori di calore personalizzati in alluminio estruso, in quanto offrono un equilibrio ottimale tra conducibilità termica e resistenza meccanica dopo il trattamento termico.

Il processo di trattamento termico dell'alluminio estruso

Il trattamento termico dell'alluminio estruso prevede in genere tre fasi principali:

- Trattamento termico della soluzione: Riscaldamento dell'alluminio a circa 980°F (525°C) per dissolvere gli elementi di lega in soluzione solida.

- Tempra: Raffreddamento rapido del materiale a temperatura ambiente, di solito in acqua, per creare una soluzione solida supersatura.

- Invecchiamento: Invecchiamento naturale a temperatura ambiente o artificiale a temperature elevate (tipicamente 320-400°F o 160-205°C) per formare precipitati rinforzanti.

Questo processo migliora significativamente le proprietà meccaniche creando precipitati microscopici che impediscono il movimento delle dislocazioni all'interno della struttura cristallina dell'alluminio.

Impatto del trattamento termico sulle proprietà dell'alluminio estruso

Il trattamento termico può trasformare drasticamente le proprietà dei profili di alluminio estrusi, spesso raddoppiando o addirittura triplicando la loro resistenza rispetto alla condizione di estrusione.

Miglioramenti meccanici della proprietà

Ad esempio, l'alluminio 6061 allo stato estruso (tempra T1) ha una resistenza alla trazione tipica di circa 18-20 ksi (125-140 MPa). Dopo un adeguato trattamento termico di tempra T6, la resistenza aumenta a circa 42-45 ksi (290-310 MPa). Questo aumento di resistenza si ottiene con variazioni dimensionali minime, preservando le complesse geometrie delle sezioni trasversali ottenute durante il processo di estrusione.

Considerazioni sulla conducibilità termica

Nella progettazione dei dissipatori di calore in alluminio estruso, la conducibilità termica è importante quanto la resistenza meccanica. È interessante notare che il trattamento termico ha un effetto relativamente minore sulla conduttività termica rispetto al suo impatto sulla resistenza. Per l'alluminio 6063, la conduttività termica diminuisce in genere solo di circa 5-10% dopo il trattamento termico alla condizione T6, mantenendo eccellenti capacità di dissipazione del calore.

Sfide nel trattamento termico dell'alluminio estruso

Sebbene il trattamento termico offra vantaggi significativi, non è privo di sfide:

Distorsione e deformazione

Gli estrusi lunghi e sottili con sezioni trasversali complesse possono deformarsi durante la fase di tempra rapida del trattamento termico. Nella mia esperienza di lavoro con i dissipatori di calore personalizzati, ciò ha reso talvolta necessarie ulteriori operazioni di raddrizzamento o addirittura riprogettazioni con spessori delle pareti più uniformi per ridurre al minimo la distorsione.

Proprietà non uniformi

Le sezioni più spesse si raffreddano più lentamente durante la tempra rispetto a quelle più sottili, con possibili variazioni delle proprietà meccaniche in un'estrusione complessa. Per applicazioni critiche, talvolta consigliamo di progettare estrusioni con spessori di parete più uniformi o di considerare la post-lavorazione da lastre per i pezzi che richiedono proprietà estremamente costanti.

Compromessi sulla resistenza alla corrosione

Se da un lato il trattamento termico aumenta la resistenza, dall'altro può talvolta ridurre la resistenza alla corrosione, soprattutto in ambienti marini. Per le applicazioni in cui sono fondamentali sia la forza che la resistenza alla corrosione, la scelta della lega diventa particolarmente importante. A volte una lega leggermente meno resistente, ma con migliori proprietà di corrosione, può essere la scelta migliore per garantire l'affidabilità a lungo termine.

Trattamenti termici comuni per i dissipatori di calore in alluminio estruso

Per le applicazioni di gestione termica, come i dissipatori di calore, vengono comunemente utilizzate diverse denominazioni di temperatura:

- T4: Trattato termicamente e invecchiato naturalmente

- T5: Raffreddato dall'estrusione e invecchiato artificialmente

- T6: Trattato termicamente in soluzione e invecchiato artificialmente (garantisce la massima resistenza)

La tempra T6 è spesso preferita per i dissipatori di calore che devono resistere alle sollecitazioni meccaniche mantenendo la stabilità dimensionale a temperature di esercizio elevate. La tempra T5 offre un buon compromesso tra resistenza migliorata e costi di produzione quando non è richiesta la massima resistenza.

Ottimizzazione dei dissipatori di calore in alluminio estruso attraverso il trattamento termico

In base alla mia esperienza nello sviluppo di soluzioni di raffreddamento per vari settori, la decisione di trattare termicamente i dissipatori di calore in alluminio estruso dipende da diversi fattori specifici dell'applicazione:

- Intervallo di temperatura operativa

- Sollecitazioni meccaniche (forze di montaggio, vibrazioni)

- Vincoli di peso e di spazio

- Sensibilità ai costi

- Volume di produzione

Per le applicazioni di calcolo ad alte prestazioni in cui i dissipatori di calore possono essere sottoposti a notevoli sollecitazioni meccaniche dovute alla pressione di montaggio o a urti e vibrazioni, gli estrusi 6061-T6 trattati termicamente offrono spesso il miglior equilibrio tra prestazioni termiche e affidabilità meccanica.

Di cosa sono fatti i dissipatori estrusi?

Vi è mai capitato di osservare un dispositivo che funziona a caldo e di chiedervi cosa gli impedisca di fondere? O forse avete tenuto in mano un dissipatore di calore e vi siete chiesti cosa esattamente conferisce a questo leggero componente metallico la sua impressionante capacità di raffreddamento? Il materiale giusto può fare la differenza tra prestazioni ottimali e guasti termici catastrofici.

I dissipatori di calore estrusi sono realizzati principalmente in leghe di alluminio, le più comuni delle quali sono la 6063 e la 6061. Queste leghe offrono un eccellente equilibrio tra conducibilità termica, resistenza meccanica ed estrudibilità. L'alluminio viene fatto passare sotto pressione attraverso uno stampo per creare la caratteristica struttura ad alette del dissipatore, che massimizza la superficie di dissipazione del calore.

I materiali principali dei dissipatori estrusi

Avendo lavorato con soluzioni di gestione termica per diversi settori, ho visto di persona come la selezione dei materiali influisca sulle prestazioni dei dissipatori. La scelta del materiale giusto è fondamentale per bilanciare le esigenze di dissipazione del calore con i vincoli di produzione.

Alluminio: Il portatore di standard

L'alluminio domina il mercato dei dissipatori estrusi per diversi motivi. Con una conducibilità termica di circa 205-237 W/m-K (a seconda della lega specifica), l'alluminio trasferisce efficacemente il calore dai componenti critici. Ciò che rende l'alluminio particolarmente adatto all'estrusione è la sua eccellente formabilità a temperature elevate.

Le leghe di alluminio più comuni utilizzate per i dissipatori estrusi includono:

| Lega | Conduttività termica (W/m-K) | Caratteristiche principali | Applicazioni tipiche |

|---|---|---|---|

| 6063 | 201-218 | Eccellente estrudibilità, buona finitura superficiale | Elettronica di consumo, illuminazione a LED |

| 6061 | 167-173 | Migliore resistenza, buona lavorabilità | Telecomunicazioni, alimentatori |

| 6005 | 170-180 | Resistenza migliorata, estrudibilità moderata | Elettronica industriale, applicazioni militari |

Perché l'alluminio 6063 governa le estrusioni dei dissipatori di calore

Nei miei anni di lavoro con le soluzioni termiche presso PTSMAKE, ho scoperto che l'alluminio 6063 è particolarmente apprezzato per i dissipatori estrusi. Il suo contenuto di magnesio e silicio crea un perfetto equilibrio di proprietà:

- Estrudibilità superiore: Scorre eccezionalmente bene attraverso stampi complessi

- Eccellenti prestazioni termiche: Conducibilità termica tra le più elevate della serie 6xxx.

- Aspetto attraente: Si adatta bene ai trattamenti di anodizzazione

- Forza adeguata: Sufficiente per la maggior parte delle applicazioni termiche

- Costo-efficacia: Più economico rispetto a leghe più performanti

Questa combinazione rende il 6063 la scelta ideale per circa 70% dei dissipatori estrusi che produciamo.

Materiali alternativi per applicazioni specializzate

Anche se l'alluminio domina, altri materiali sono occasionalmente utilizzati per applicazioni specializzate di dissipatori estrusi:

Leghe di rame

Il rame offre una conducibilità termica superiore (385-400 W/m-K) rispetto all'alluminio. Tuttavia, gli estrusi di rame sono meno comuni a causa di:

- Costo del materiale più elevato (3-4 volte più costoso dell'alluminio)

- Peso maggiore (il rame è circa 3 volte più denso dell'alluminio)

- Processo di estrusione più impegnativo che richiede temperature e pressioni più elevate

Noi di PTSMAKE consigliamo le soluzioni basate sul rame solo per le applicazioni termiche più esigenti, dove il vantaggio in termini di prestazioni giustifica il sovrapprezzo.

Compositi alluminio-carburo di silicio (AlSiC)

Per applicazioni specializzate che richiedono coefficiente di espansione termica2 per i componenti elettronici (in particolare per l'elettronica di potenza), possono essere utilizzati compositi a matrice metallica come l'AlSiC. Questi materiali combinano l'alluminio con particelle di carburo di silicio per creare compositi con proprietà personalizzate. Tuttavia, questi materiali sono raramente estrusi e vengono prodotti attraverso processi di fusione o di metallurgia delle polveri.

Influenza del processo di produzione sulle proprietà del materiale

Lo stesso processo di estrusione influisce sulle proprietà finali dei materiali dei dissipatori. La comprensione di questi effetti aiuta gli ingegneri a progettare soluzioni termiche più efficaci.

Struttura e direzionalità dei grani

Durante l'estrusione, i grani di alluminio si allungano nella direzione del flusso del materiale, creando una conducibilità termica anisotropa. Secondo la mia esperienza, questo può portare a valori di conducibilità termica superiori di 5-10% nella direzione di estrusione rispetto alla direzione trasversale.

Per le applicazioni critiche, teniamo conto di questa direzionalità quando orientiamo i dissipatori rispetto alle fonti di calore e al flusso d'aria.

Possibilità di trattamento termico

La maggior parte dei dissipatori di alluminio subisce una qualche forma di trattamento termico dopo l'estrusione per migliorare la resistenza e la stabilità:

- Temperamento T5: Invecchiato artificialmente dopo l'estrusione per un moderato miglioramento della resistenza.

- Tempra T6: Trattato termicamente in soluzione e invecchiato artificialmente per garantire la massima resistenza.

La differenza di conducibilità termica tra questi trattamenti è minima (in genere meno di una riduzione di 5% con il trattamento T6), mentre le proprietà meccaniche possono migliorare in modo significativo.

Trattamenti superficiali per migliorare le prestazioni

I dissipatori di alluminio grezzo sono spesso sottoposti a trattamenti superficiali che influiscono sia sulle prestazioni che sull'aspetto:

Anodizzazione

L'anodizzazione crea uno strato di ossido controllato sulla superficie dell'alluminio che:

- Migliora la resistenza alla corrosione

- Fornisce isolamento elettrico

- Consente la tintura a colori

- Riduce leggermente la conduttività termica (tipicamente 1-3%)

Per la maggior parte delle applicazioni, i vantaggi protettivi dell'anodizzazione superano la lieve riduzione delle prestazioni termiche. Noi di PTSMAKE consigliamo di solito l'anodizzazione nera per i dissipatori di calore in applicazioni visibili, in quanto migliora anche il trasferimento radiativo del calore grazie a una maggiore emissività.

Nichelatura

Per gli ambienti in cui la resistenza alla corrosione è fondamentale, si può applicare la nichelatura. Questo crea una barriera che protegge il substrato di alluminio, ma comporta una modesta penalizzazione delle prestazioni termiche a causa della minore conduttività termica della placcatura.

Considerazioni sulla selezione dei materiali per applicazioni specifiche

Il materiale ottimale per il dissipatore dipende in larga misura dai requisiti dell'applicazione. Nel mio lavoro di consulenza con i clienti, di solito considero:

Elettronica di consumo

Per i dispositivi di consumo, dove il costo e il peso sono fondamentali, l'alluminio standard 6063 è di solito la scelta migliore. Il processo di estrusione consente di produrre in modo economico strutture di alette complesse che massimizzano il raffreddamento in spazi compatti.

Illuminazione a LED

Le applicazioni LED spesso traggono vantaggio dall'alluminio 6063 con anodizzazione nera. L'emissività migliorata favorisce il raffreddamento radiativo, mentre la formabilità del materiale consente di realizzare estrusioni circolari o di forma personalizzata che si integrano direttamente con i progetti delle apparecchiature.

Elettronica di potenza

Le applicazioni ad alta potenza potrebbero giustificare materiali più costosi come il 6061-T6 o addirittura soluzioni basate sul rame. Il costo aggiuntivo è compensato da una maggiore affidabilità e dalla capacità di gestire densità di potenza più elevate nelle applicazioni con convertitori e inverter.

Elettronica per autoveicoli

Gli ambienti automobilistici richiedono un'eccellente resistenza alle vibrazioni e ai cicli termici. Per queste applicazioni, spesso consigliamo l'alluminio 6061 con considerazioni di montaggio appropriate per gestire le condizioni difficili che si trovano sotto il cofano.

Analisi costi-benefici della scelta dei materiali

Quando consiglio ai clienti la scelta del materiale del dissipatore, sottolineo sempre l'importanza di considerare il costo totale del sistema piuttosto che il solo prezzo del materiale. Una lega di alluminio leggermente più costosa che permetta di ottenere 10% prestazioni termiche migliori potrebbe consentire:

- Dimensioni complessive del dissipatore ridotte

- Riduzione dei requisiti delle ventole o addirittura raffreddamento passivo

- Estensione della durata dei componenti grazie alle temperature di esercizio più basse

- Miglioramento dell'affidabilità del prodotto

Questo approccio olistico garantisce la soluzione più conveniente per l'applicazione specifica, anziché limitarsi a scegliere il materiale più economico disponibile.

Come si trattano termicamente le estrusioni di alluminio?

Avete mai lottato con estrusioni di alluminio che non erano abbastanza resistenti per la vostra applicazione? Oppure vi siete chiesti perché alcuni componenti in alluminio possono resistere a sollecitazioni elevate mentre altri si piegano o si rompono? La differenza sta spesso in una fase di produzione critica che trasforma l'alluminio ordinario in qualcosa di straordinario.

Il trattamento termico degli estrusi di alluminio prevede un processo in tre fasi: trattamento termico in soluzione (riscaldamento a circa 980°F), tempra (raffreddamento rapido in acqua) e invecchiamento (naturalmente a temperatura ambiente o artificialmente a 320-400°F). Questo processo migliora in modo significativo la resistenza e la durezza delle leghe di alluminio trattabili termicamente, come la 6061 e la 6063, mantenendo le loro forme estruse.

La scienza dietro il trattamento termico delle estrusioni di alluminio

Il trattamento termico modifica radicalmente l'alluminio a livello microstrutturale, trasformando profili estrusi relativamente morbidi in componenti con proprietà meccaniche notevolmente migliorate. Ho supervisionato innumerevoli operazioni di trattamento termico e la trasformazione non manca mai di impressionarmi.

Capire l'indurimento da precipitazione

Il trattamento termico più comune per gli estrusi di alluminio è l'indurimento per precipitazione (detto anche indurimento per invecchiamento). Questo processo funziona perché alcune leghe di alluminio contengono elementi come rame, magnesio e silicio che hanno una solubilità variabile nell'alluminio a temperature diverse.

Durante il trattamento termico in soluzione, questi elementi di lega si dissolvono nella matrice di alluminio. La tempra "blocca" questi elementi, creando una soluzione instabile e supersatura. Durante l'invecchiamento, questi elementi formano precipitati microscopici che bloccano il movimento delle dislocazioni all'interno della struttura cristallina, rafforzando notevolmente il materiale.

Leghe di alluminio trattabili termicamente e non trattabili termicamente

Non tutte le leghe di alluminio rispondono al trattamento termico. La capacità dipende interamente dalla loro composizione chimica:

| Serie Alloy | Trattabile termicamente? | Applicazioni comuni di estrusione |

|---|---|---|

| 1xxx (puro) | No | Conduttori elettrici, finiture decorative |

| 2xxx | Sì | Componenti aerospaziali, applicazioni ad alta resistenza |

| 3xxx | No | Scambiatori di calore, applicazioni architettoniche |

| 4xxx | Parzialmente | Barre per saldatura (raramente estruse) |

| 5xxx | No | Applicazioni marine, prodotti architettonici |

| 6xxx | Sì | Componenti strutturali, dissipatori di calore, profili architettonici |

| 7xxx | Sì | Strutture aerospaziali, applicazioni ad alte prestazioni |

Le leghe della serie 6xxx, in particolare la 6061 e la 6063, sono i cavalli di battaglia dell'industria dell'estrusione dell'alluminio. Queste leghe contengono magnesio e silicio, che formano precipitati di Mg₂Si rinforzanti durante il trattamento termico.

Il processo di trattamento termico passo dopo passo

Noi di PTSMAKE seguiamo un processo di trattamento termico attentamente controllato per gli estrusi di alluminio che consiste in tre fasi critiche:

1. Trattamento termico della soluzione

Questa prima fase prevede il riscaldamento degli estrusi di alluminio a circa 980°F (525°C) e il mantenimento a questa temperatura per un tempo sufficiente (in genere 1-2 ore, a seconda dello spessore della sezione). In questo modo gli elementi di lega si dissolvono in soluzione solida all'interno della matrice di alluminio.

Il controllo della temperatura deve essere preciso: se troppo bassa, non tutti i precipitati si dissolvono; se troppo alta, l'alluminio può fondere parzialmente, causando danni irreversibili. Per questo motivo gli impianti di trattamento termico professionali utilizzano forni controllati da computer con più punti di monitoraggio della temperatura.

2. Il quenching

Dopo il trattamento termico in soluzione, gli estrusi devono essere raffreddati rapidamente a temperatura ambiente, in genere in acqua. In questo modo gli elementi di lega vengono "congelati", creando una soluzione solida supersatura.

La tempra è forse la fase più critica, in quanto deve avvenire abbastanza rapidamente da impedire agli elementi di lega di formare precipitati grossolani, che ridurrebbero il potenziale di rafforzamento. Per le estrusioni complesse, il processo di tempra deve essere gestito con attenzione per ridurre al minimo le distorsioni.

Secondo la mia esperienza, il problema più comune durante la tempra è la deformazione, soprattutto nel caso di estrusioni lunghe e a parete sottile. Per ovviare a questo problema, a volte utilizziamo dispositivi di fissaggio per mantenere la rettilineità durante la tempra o eseguiamo operazioni di raddrizzamento dopo la tempra.

3. Invecchiamento

La fase finale è l'invecchiamento, che può essere di due tipi:

- Invecchiamento naturale: Si verifica a temperatura ambiente per giorni o settimane

- Invecchiamento artificiale: Avviene a temperature elevate (in genere 320-400°F o 160-205°C) per diverse ore.

L'invecchiamento artificiale accelera la formazione di precipitati rinforzanti e generalmente produce una resistenza maggiore rispetto all'invecchiamento naturale. Il tempo e la temperatura dell'invecchiamento artificiale determinano le proprietà finali: temperature più elevate comportano in genere un invecchiamento più rapido, ma potenzialmente una resistenza di picco inferiore.

Per gli estrusi 6061, un tipico ciclo di invecchiamento artificiale potrebbe essere di 8 ore a 350°F (177°C) per ottenere la tempra T6. Tuttavia, i parametri esatti variano in base allo spessore della sezione e alle proprietà desiderate.

Designazioni di temperatura comuni per le estrusioni di alluminio

Il processo di trattamento termico dà luogo a diverse denominazioni di tempra che indicano le condizioni del materiale:

| Temperamento | Descrizione | Proprietà tipiche rispetto a quelle dell'estruso |

|---|---|---|

| F | Come fabbricato | Baseline (nessuna proprietà controllata) |

| T1 | Raffreddato dall'estrusione e invecchiato naturalmente | Modesto aumento della forza |

| T4 | Trattamento termico in soluzione e invecchiamento naturale | Significativo aumento della resistenza, buona formabilità |

| T5 | Raffreddato dall'estrusione e invecchiato artificialmente | Buona resistenza, processo economico |

| T6 | Trattamento termico in soluzione e invecchiamento artificiale | Massima resistenza e durezza |

| T651 | T6 + riduzione dello stress mediante stretching | Miglioramento della rettilineità, riduzione delle sollecitazioni interne |

Il T6 è la tempra più comune per le applicazioni strutturali e ad alte prestazioni, in quanto offre la massima resistenza. Per l'alluminio 6061, il trattamento termico può aumentare la resistenza allo snervamento da circa 8 ksi (55 MPa) nella condizione "as-extruded" a circa 35 ksi (240 MPa) nella condizione T6: un miglioramento notevole.

Sfide e considerazioni sul trattamento termico delle estrusioni di alluminio

Sebbene il trattamento termico offra vantaggi sostanziali, presenta anche diverse sfide che richiedono una gestione attenta:

Controllo della distorsione

Le rapide variazioni di temperatura durante il trattamento termico possono causare deformazioni, soprattutto nei profili complessi o asimmetrici. Noi di PTSMAKE abbiamo sviluppato diverse strategie per ridurre al minimo la distorsione:

- Utilizzo di dispositivi di supporto durante il trattamento termico

- Progettare estrusioni con spessori di parete uniformi, ove possibile.

- Incorporazione di operazioni di raddrizzamento dopo il trattamento termico

- Applicazione della tempra T651 (allungamento dopo il trattamento termico) per requisiti di rettilineità critici

Modifiche dimensionali

Il trattamento termico può causare lievi variazioni dimensionali negli estrusi di alluminio. In genere, gli estrusi 6061 e 6063 crescono di circa 0,1-0,3% durante il trattamento termico. Per le applicazioni di precisione, teniamo conto di questa crescita nella progettazione o eseguiamo le operazioni di lavorazione finale dopo il trattamento termico.

Considerazioni sulla finitura della superficie

Il trattamento termico in soluzione e la tempra possono influire sull'aspetto superficiale degli estrusi di alluminio. Un'adeguata pulizia prima del trattamento termico è essenziale per evitare la formazione di macchie. Inoltre, la temperatura e la qualità dell'acqua durante la tempra possono avere un impatto significativo sull'aspetto finale della superficie.

Per le applicazioni architettoniche in cui l'aspetto è fondamentale, spesso consigliamo l'anodizzazione dopo il trattamento termico per ottenere una finitura uniforme e attraente che fornisca anche protezione dalla corrosione.

Ottimizzazione del trattamento termico per applicazioni specifiche

Applicazioni diverse richiedono approcci diversi al trattamento termico:

Componenti strutturali

Per le applicazioni strutturali, la priorità è in genere la massimizzazione della resistenza. Il trattamento termico T6 completo offre la massima resistenza e in genere vale il costo di lavorazione aggiuntivo per i componenti critici per la sicurezza.

Applicazioni di gestione termica

Per dissipatore di calore in alluminio estruso La scelta del trattamento termico implica un bilanciamento tra i requisiti meccanici e la conducibilità termica. Sebbene il trattamento termico riduca leggermente la conduttività termica (di circa 5-10%), le proprietà meccaniche migliorate spesso superano questo inconveniente per le applicazioni che richiedono resistenza al montaggio o il funzionamento in ambienti ad alta vibrazione.

Applicazioni sensibili ai costi

Quando il costo è una preoccupazione importante, il rinvenimento T5 (raffreddamento dall'estrusione seguito da invecchiamento artificiale) offre un buon compromesso. Salta le fasi di trattamento termico in soluzione e di tempra, pur garantendo un significativo miglioramento della resistenza rispetto alla condizione di estrusione.

Controllo di qualità nel trattamento termico dell'estrusione di alluminio

Una qualità costante nel trattamento termico richiede un monitoraggio e dei test rigorosi:

- Test di durezza fornisce una rapida verifica dell'efficacia del trattamento termico

- Test di trazione conferma che le proprietà meccaniche sono conformi alle specifiche

- Misure di conducibilità elettrica può verificare indirettamente il corretto trattamento termico

- Esame metallografico rivela le caratteristiche microstrutturali

Noi di PTSMAKE conduciamo verifiche regolari dei nostri processi di trattamento termico per garantire la coerenza e la conformità a standard come AMS-H-6088 e ASTM B597.

Il futuro del trattamento termico dell'estrusione di alluminio

La tecnologia del trattamento termico continua a evolversi, con diversi sviluppi promettenti:

- Modellazione al computer per prevedere la distorsione e ottimizzare la progettazione dei dispositivi di fissaggio

- Forni ad atmosfera controllata per una migliore qualità della superficie

- I quenchants oltre l'acqua con velocità di raffreddamento adattate per ridurre la distorsione

- Tecniche di invecchiamento di precisione per profili di proprietà personalizzati

Questi progressi consentono di trattare termicamente estrusioni sempre più complesse con un migliore controllo dimensionale e proprietà più costanti.

Qual è il materiale migliore per un dissipatore di calore?

Avete mai visto il vostro dispositivo rallentare o spegnersi a causa del surriscaldamento? La frustrazione del throttling termico può rovinare la produttività e l'esperienza di gioco. Scegliere il materiale del dissipatore di calore sbagliato per la vostra applicazione è come portare un coltello in uno scontro a fuoco: semplicemente non sarà in grado di gestire il carico termico quando ne avrete più bisogno.

L'alluminio è generalmente il materiale migliore per la maggior parte dei dissipatori di calore, in particolare per i dissipatori di calore in alluminio estruso che utilizzano leghe come la 6063 e la 6061. Sebbene il rame offra una conducibilità termica superiore (circa 1,7 volte superiore a quella dell'alluminio), l'alluminio offre un equilibrio ottimale tra prestazioni termiche, peso, economicità e versatilità di produzione per la maggior parte delle applicazioni di raffreddamento.

Confronto tra i materiali dei dissipatori di calore: Fare la scelta giusta

Quando si valutano i materiali dei dissipatori di calore, diverse proprietà ne determinano l'efficacia nelle applicazioni di gestione termica. Nel corso degli anni ho lavorato con innumerevoli soluzioni termiche e la comprensione di queste proprietà fondamentali è essenziale per prendere decisioni informate.

Conducibilità termica: Il fondamento del trasferimento di calore

La conducibilità termica misura la capacità di un materiale di condurre il calore, espressa in watt per metro-Kelvin (W/m-K). Questa proprietà è forse la più critica per le prestazioni del dissipatore di calore:

| Materiale | Conduttività termica (W/m-K) | Prestazioni relative |

|---|---|---|

| Rame | 385-400 | Eccellente (Benchmark) |

| Alluminio | 167-237 (varia a seconda della lega) | Buono (40-60% di rame) |

| Lega di alluminio 6063 | 201-218 | Molto bene per l'alluminio |

| Lega di alluminio 6061 | 167-173 | Buono per l'alluminio |

| Compositi in fibra di carbonio | 20-500 (in funzione della direzione) | Variabile |

| Acciaio inox | 12-45 | Povero |

Sebbene il rame sia chiaramente in testa per quanto riguarda la conducibilità termica grezza, questo è solo uno dei fattori della complessa equazione di selezione dei materiali per i dissipatori di calore.

Considerazioni su densità e peso

La densità di un materiale per dissipatori di calore influisce direttamente sul peso del prodotto finale, che può essere fondamentale per applicazioni come computer portatili, dispositivi mobili o componenti aerospaziali:

- Rame: ~8,96 g/cm³

- Alluminio: ~2,70 g/cm³

- Compositi di carbonio: ~1,5-2,0 g/cm³

In PTSMAKE, ho visto progetti in cui il passaggio dal rame all'alluminio ha ridotto il peso del dissipatore di oltre 65%, pur rispettando i requisiti termici dopo l'ottimizzazione del progetto. Questa riduzione di peso può essere fondamentale per l'elettronica portatile e per le applicazioni in cui il peso totale del sistema è importante.

Considerazioni sull'efficacia dei costi e sulla produzione

I costi dei materiali incidono in modo significativo sul prezzo del prodotto finale. Il rame costa in genere 3-4 volte di più dell'alluminio, il che lo rende proibitivo per molte applicazioni di massa. Oltre ai costi delle materie prime, anche i processi di produzione variano in complessità e costi a seconda del materiale:

- Alluminio: Eccellente estrudibilità, facilità di lavorazione e buone proprietà di pressofusione

- Rame: Più difficile da estrudere, richiede più energia per la lavorazione e spesso richiede una lavorazione aggiuntiva.

- Compositi: In genere richiedono tecniche di produzione specializzate

Alluminio: Il portatore standard per i dissipatori di calore estrusi

L'alluminio è emerso come materiale predominante per i dissipatori di calore estrusi per diversi motivi.

Il vantaggio dell'alluminio

Le leghe di alluminio della serie 6000 (in particolare 6063 e 6061) offrono un eccellente equilibrio di proprietà che le rendono ideali per le applicazioni di dissipazione del calore:

- Eccellente estrudibilità: Crea geometrie complesse delle alette che aumentano la superficie

- Buona conducibilità termica: Sufficiente per la maggior parte delle applicazioni

- Bassa densità: Circa un terzo del peso del rame

- Resistenza alla corrosione: Forma naturalmente uno strato protettivo di ossido

- Costo-efficacia: Sia per le materie prime che per i costi di lavorazione

- Opzioni di finitura della superficie: Facilmente anodizzabile per migliorarne l'aspetto e la durata

Il processo di estrusione consente di creare sezioni trasversali complesse che sarebbero proibitive da produrre con la sola lavorazione meccanica. Ciò conferisce ai dissipatori di calore in alluminio un vantaggio significativo nel cruciale rapporto superficie/volume che determina l'efficienza del raffreddamento.

Selezione della lega di alluminio per i dissipatori di calore

Non tutte le leghe di alluminio sono uguali per quanto riguarda le prestazioni dei dissipatori di calore:

| Lega | Caratteristiche principali | Le migliori applicazioni |

|---|---|---|

| 6063 | Maggiore conduttività termica, eccellente estrudibilità, migliore finitura superficiale | Elettronica di consumo, illuminazione a LED, raffreddamento per uso generale |

| 6061 | Maggiore resistenza, buona lavorabilità, conducibilità termica leggermente inferiore | Dissipatori di calore strutturali, ambienti ad alta vibrazione, settore automobilistico |

| 1050 | Purezza molto elevata (99,5% Al), eccellente conduttività termica, minore resistenza | Applicazioni termiche pure in cui la resistenza non è fondamentale |

La scelta ottimale dipende dai requisiti e dai vincoli applicativi specifici.

Rame: Prestazioni superiori ad un prezzo elevato

Nonostante il dominio dell'alluminio, il rame rimane il materiale preferito per le applicazioni di gestione termica ad alte prestazioni in cui il costo e il peso sono secondari.

Quando il rame ha senso

I dissipatori di calore in rame offrono prestazioni termiche superiori in diversi scenari:

- Applicazioni ad alto flusso di calore: Quando si ha a che fare con fonti di calore concentrate che generano una significativa energia termica in una piccola area

- Progetti con vincoli di spazio: Quando il volume disponibile per il dissipatore di calore è fortemente limitato

- Sistemi critici per le prestazioni: Dove le prestazioni termiche hanno la priorità assoluta su costi e peso.

- Camere di vapore e tubi di calore: Dove la superiore conducibilità termica del rame consente un'efficiente diffusione del calore.

Limitazioni del rame

Nonostante i suoi vantaggi termici, il rame presenta notevoli svantaggi che ne limitano la diffusione:

- Penalità di peso: I dissipatori di calore in rame sono circa tre volte più pesanti di quelli equivalenti in alluminio.

- Sfide di produzione: Più difficile da estrudere e lavorare rispetto all'alluminio

- Problemi di ossidazione: Sviluppa una patina nel tempo che può influire sulle prestazioni termiche.

- Premio di costo: Significativamente più costoso sia per le materie prime che per la lavorazione.

Secondo la mia esperienza in PTSMAKE, in genere riserviamo i dissipatori di calore in rame alle applicazioni specializzate in cui le prestazioni richieste giustificano il costo e il peso aggiuntivi.

Materiali ibridi e avanzati: Il meglio dei due mondi

La gestione termica moderna impiega spesso approcci ibridi che combinano materiali diversi per ottimizzare prestazioni, costi e peso.

Ibridi alluminio-rame

Un approccio efficace utilizza una base in alluminio per la struttura di base con inserti in rame nei punti critici di trasferimento del calore. In questo modo si ottiene:

- Prestazioni termiche migliorate dove più conta

- Peso complessivo inferiore rispetto a una soluzione interamente in rame

- Migliore rapporto costo-efficacia rispetto al rame puro

- Ottimizzazione mirata delle prestazioni

Soluzioni avanzate per i materiali

Oltre ai metalli tradizionali, diversi materiali avanzati si rivelano promettenti per applicazioni di dissipazione di calore specializzate:

- Carburo di alluminio-silicio (AlSiC): Compositi a matrice metallica che offrono coefficienti di espansione termica personalizzabili per un migliore abbinamento con i semiconduttori

- Compositi in fibra di carbonio: Leggero con una conduttività termica direzionale potenzialmente elevata

- Materiali a base di grafite: Eccellente conduttività termica planare per la diffusione del calore sulle superfici

- Compositi diamante-rame: Conduttività termica estremamente elevata per applicazioni ad altissime prestazioni

Questi materiali hanno in genere un prezzo elevato e sono riservati ad applicazioni specializzate con requisiti unici.

Selezione del materiale specifico per l'applicazione

Il materiale ottimale per il dissipatore di calore varia in modo significativo a seconda dell'applicazione:

Elettronica di consumo

Per i computer portatili, i desktop e i dispositivi di consumo, l'alluminio estruso (tipicamente il 6063) domina grazie al suo eccellente equilibrio di qualità:

- Prestazioni termiche adeguate

- Caratteristiche di leggerezza

- Costo-efficacia

- Scalabilità della produzione

Calcolo ad alte prestazioni

I sistemi di gioco, le workstation e i server utilizzano spesso:

- Alluminio per dissipatori di calore e gruppi di alette più grandi

- Basi in rame o camere di vapore per il contatto diretto CPU/GPU

- Progetti ibridi che ottimizzano l'uso dei materiali in base ai requisiti termici

Elettronica industriale

L'elettronica di potenza, gli inverter e gli azionamenti dei motori impiegano tipicamente:

- Alluminio estruso (6061 o 6063) per la maggior parte delle applicazioni

- Rame per applicazioni ad alta densità di potenza

- AlSiC per applicazioni che richiedono l'adattamento dell'espansione termica

Illuminazione a LED

L'industria dei LED, in continua crescita, fa grande affidamento sui dissipatori di calore in alluminio:

- I requisiti termici sono moderati rispetto all'informatica

- Il peso incide sulla progettazione e sull'installazione degli apparecchi

- La sensibilità ai costi è elevata nei mercati competitivi dell'illuminazione

- L'estrusione consente l'integrazione del design con le caratteristiche ottiche e di montaggio.

Scegliere il materiale giusto

Quando consiglio ai clienti la scelta dei materiali per i dissipatori di calore, raccomando un approccio sistematico:

- Definire i requisiti termici: Temperatura massima del componente, condizioni ambientali e carico termico

- Identificare i vincoli: Limiti di spazio, restrizioni di peso e parametri di budget

- Considerare i metodi di produzione: Estrusione, lavorazione, pressofusione o produzione additiva

- Valutare le prestazioni complessive del sistema: Non solo conduttività termica, ma anche efficacia complessiva della soluzione termica.

- Considerazioni sul ciclo di vita: Requisiti di affidabilità, ambiente operativo e durata di vita prevista

Questo approccio strutturato garantisce che il materiale selezionato non solo soddisfi i requisiti termici, ma sia anche in linea con i vincoli pratici di produzione, costo e applicazione.

In definitiva, mentre il rame offre una conducibilità termica superiore sulla carta, le proprietà bilanciate dell'alluminio lo rendono il miglior materiale per i dissipatori di calore per la maggior parte delle applicazioni. La chiave è capire i requisiti e i vincoli specifici per prendere una decisione informata che ottimizzi le prestazioni entro i limiti pratici.

Come si comportano i dissipatori di calore in alluminio estruso rispetto alle versioni rivestite?

Vi è mai capitato di dover scegliere tra dissipatori di calore estrusi e dissipatori di calore con rivestimento per le vostre esigenze di gestione termica? La scelta sbagliata può portare al surriscaldamento dei componenti, alla riduzione della durata dei prodotti o a costi inutili nei vostri progetti. Molti ingegneri si trovano di fronte a questo dilemma senza comprendere veramente le differenze di prestazioni tra questi due metodi di produzione.

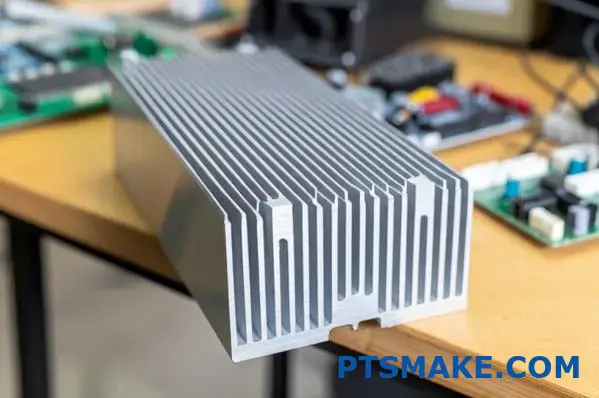

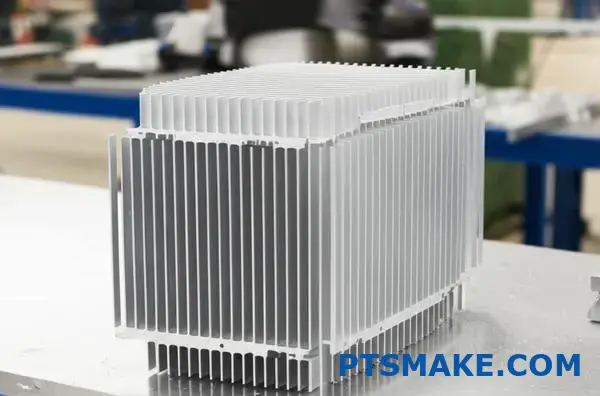

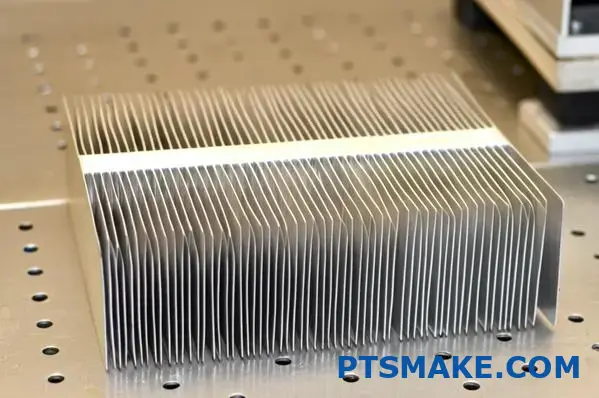

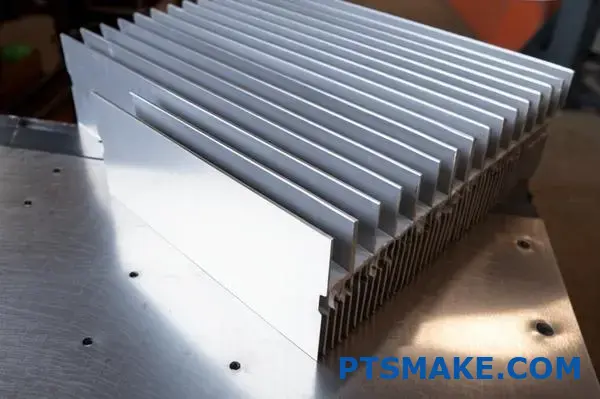

I dissipatori di calore in alluminio estruso offrono generalmente buone prestazioni termiche a costi inferiori, mentre le versioni rivestite garantiscono un'efficienza di raffreddamento superiore nelle applicazioni ad alta densità. I dissipatori estrusi sono limitati dalla densità delle alette e dai vincoli di spessore (spessore minimo ~1,5 mm, rapporto altezza/larghezza 10:1), mentre i dissipatori con rivestimento possono ottenere alette molto più sottili (fino a 0,2 mm) e una maggiore densità di alette per una migliore dissipazione del calore.

La differenza di produzione: Estrusione vs. Skiving

La comprensione dei processi di produzione di questi tipi di dissipatori di calore fornisce una visione cruciale delle loro differenze di prestazioni. Avendo lavorato con entrambe le tecnologie per diverse applicazioni di raffreddamento, posso affermare che il metodo di produzione influisce in modo significativo sulle prestazioni termiche finali.

Fondamenti del processo di estrusione

L'estrusione dell'alluminio consiste nello spingere billette di alluminio riscaldate (tipicamente in lega 6063 o 6061) attraverso uno stampo sagomato per creare un profilo continuo. Questo processo, eseguito a temperature di circa 800-925°F (427-496°C), costringe l'alluminio a prendere la forma dell'apertura della matrice.

Le principali limitazioni dell'estrusione influiscono direttamente sulle prestazioni termiche:

- Vincoli di spessore dell'aletta: Le limitazioni pratiche impediscono in genere alette più sottili di 1,5 mm.

- Limiti del rapporto d'aspetto: Il rapporto altezza/larghezza delle alette non può in genere essere superiore a 10:1.

- Restrizioni sulla distanza tra le alette: La distanza minima tra le alette è limitata dalla resistenza dello stampo e dal flusso di metallo.

Questi vincoli hanno un impatto diretto sulla superficie disponibile per la dissipazione del calore, che è un fattore primario per l'efficienza del raffreddamento.

Spiegazione della tecnologia Skiving

Lo skiving adotta un approccio fondamentalmente diverso. Questo processo utilizza strumenti di taglio di precisione per rasare sottili alette da un blocco di metallo solido. Immaginate di sbucciare una mela in una spirale continua: lo skiving funziona in modo simile, ma con una precisione molto maggiore.

Il processo di skiving offre diversi vantaggi:

- Pinne ultrasottili: Può raggiungere spessori di alette fino a 0,2 mm.

- Maggiore densità delle alette: Può contenere molte più pinne nello stesso spazio

- Migliori opzioni di materiale: Funziona bene con rame e alluminio

- Maggiore superficie: Crea una superficie significativamente maggiore per unità di volume

Il risultato è un dissipatore di calore con una superficie di raffreddamento sostanzialmente maggiore, che si traduce direttamente in un miglioramento delle prestazioni termiche.

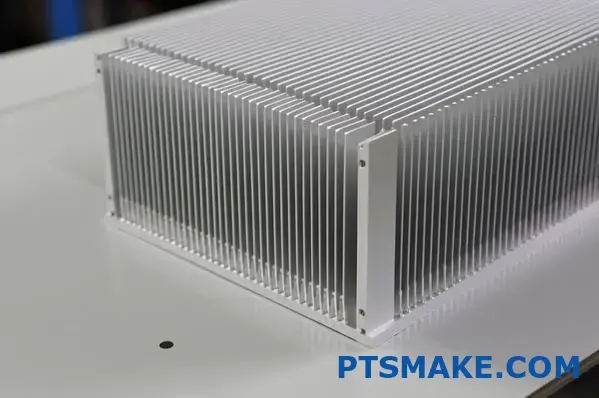

Confronto delle prestazioni termiche

Nella valutazione dell'efficacia dei dissipatori di calore, diversi parametri aiutano a quantificare la differenza tra le versioni estruse e quelle rivestite:

| Fattore di prestazione | Alluminio estruso | Alluminio scanalato | Vantaggio |

|---|---|---|---|

| Resistenza termica | 0,5-2,0°C/W (tipico) | 0,2-0,8°C/W (tipico) | Scremato (40-60% inferiore) |

| Rapporto di superficie | Livello base | 2-3 volte superiore | Scioperato |

| Densità dell'aletta | 5-10 alette per pollice | Fino a oltre 30 alette per pollice | Scioperato |

| Utilizzo del materiale | Buono | Eccellente | Scioperato |

La differenza di resistenza termica è particolarmente significativa: una resistenza termica inferiore significa un trasferimento di calore più efficiente dal componente all'aria ambiente. Ciò può tradursi in temperature più basse dei componenti o nella capacità di dissipare più calore nello stesso spazio.

Test delle prestazioni nel mondo reale

Nei test controllati che abbiamo condotto a PTSMAKE, un dissipatore di calore in alluminio rivestito supera in genere la versione estrusa di dimensioni simili di 30-50% in scenari di convezione naturale. Il divario di prestazioni si riduce un po' con la convezione forzata (utilizzando ventole), ma i dissipatori con rivestimento in alluminio mantengono un vantaggio significativo.

Ad esempio, in un test con una fonte di calore da 50W:

- Dissipatore di calore estruso: Il componente ha raggiunto gli 85°C

- Dissipatore di calore con rivestimento (stesso ingombro): Componente mantenuto a 65°C

Questa differenza di 20°C può essere critica per l'affidabilità e le prestazioni dei componenti elettronici.

Analisi costi-benefici

Nonostante gli evidenti vantaggi in termini di prestazioni termiche dei dissipatori di calore rivestiti, spesso le decisioni del mondo reale sono dettate da considerazioni di carattere economico. Ecco come le due opzioni si confrontano dal punto di vista economico:

Fattori di costo di produzione

I dissipatori di calore in alluminio estruso beneficiano di:

- Costi di attrezzaggio inferiori (i costi degli stampi variano da $1.000-10.000 a seconda della complessità)

- Velocità di produzione più elevate

- Minori sprechi di materiale

- Tecnologia di produzione più matura e ampiamente disponibile

I dissipatori di calore scanalati comportano:

- Attrezzature più specializzate

- Tassi di produzione più bassi

- Requisiti di precisione più elevati

- Processo di produzione più complesso

In generale, i dissipatori di calore estrusi possono costare 40-60% in meno rispetto alle analoghe versioni rivestite, se prodotte in volume. Questa differenza di costo deve essere soppesata rispetto ai vantaggi in termini di prestazioni.

Quando ogni tecnologia ha senso

In base alla mia esperienza nell'aiutare i clienti a scegliere la soluzione di raffreddamento più adatta, raccomando:

Scegliete i dissipatori di calore in alluminio estruso quando:

- I vincoli di bilancio sono significativi

- I requisiti termici sono moderati

- I volumi di produzione sono elevati

- L'applicazione consente dimensioni maggiori del dissipatore di calore

- La convezione naturale è sufficiente

Scegliete i dissipatori di calore scanalati quando:

- Le prestazioni termiche sono fondamentali

- I vincoli di spazio sono stretti

- Le temperature dei componenti devono essere ridotte al minimo

- Le applicazioni ad alta densità di potenza richiedono il massimo raffreddamento

- Il peso deve essere ottimizzato rispetto alle prestazioni termiche

Considerazioni specifiche per l'applicazione

I diversi settori e applicazioni hanno requisiti unici che possono favorire una tecnologia piuttosto che un'altra:

Elettronica di consumo

Per i computer portatili, i tablet e i dispositivi mobili, i vincoli di spazio spesso rendono i dissipatori di calore skived la scelta migliore, nonostante i costi più elevati. Il profilo sottile e l'elevata efficienza di raffreddamento consentono ai progettisti di creare dispositivi più sottili senza compromettere le prestazioni.

Elettronica di potenza

Per gli alimentatori, gli azionamenti dei motori e l'elettronica industriale, i dissipatori estrusi spesso forniscono un raffreddamento sufficiente a un costo inferiore. La possibilità di creare profili di estrusione personalizzati con caratteristiche di montaggio e punti di integrazione aggiunge valore al di là della pura prestazione termica.

Illuminazione a LED

Le applicazioni LED traggono tipicamente vantaggio dai dissipatori di calore in alluminio estruso. I carichi termici moderati, uniti alla necessità di un raffreddamento economico su aree relativamente ampie, sono i punti di forza dell'estrusione. Inoltre, gli estrusi possono incorporare caratteristiche per il montaggio dei componenti ottici e per il fissaggio meccanico.

Telecomunicazioni

Nelle apparecchiature di telecomunicazione, dove l'affidabilità è fondamentale e lo spazio è spesso limitato, i dissipatori di calore skived forniscono la densità di raffreddamento necessaria. Il costo iniziale più elevato è compensato da una maggiore affidabilità e densità delle apparecchiature.

Approcci ibridi e ottimizzazione

In alcuni casi, la soluzione migliore combina elementi di entrambe le tecnologie:

Ottimizzazione della base e dell'aletta

Un approccio comune prevede l'utilizzo di una base estrusa e di alette tagliate nelle aree critiche. Questo approccio ibrido:

- Riduce il costo complessivo rispetto alle soluzioni completamente skivate

- Fornisce un maggiore raffreddamento dove è più necessario

- Mantenimento dell'efficienza produttiva per le caratteristiche meno critiche

Trattamenti e miglioramenti della superficie

I dissipatori di calore sia estrusi che rivestiti possono trarre vantaggio:

- Anodizzazione (migliora l'emissività e la resistenza alla corrosione)

- Lavorazione della superficie (migliora la planarità per una migliore interfaccia termica)

- Rivestimenti avanzati (soluzioni specializzate per ambienti estremi)

Questi trattamenti possono ridurre il divario di prestazioni tra le tecnologie in applicazioni specifiche.

La decisione giusta per la vostra applicazione

Quando si aiutano i clienti a scegliere tra dissipatori estrusi e dissipatori con scivolamento, consiglio di considerare questi fattori:

- Requisiti termici: Calcolare il carico termico e l'aumento di temperatura massimo consentito.

- Vincoli di spazio: Determinare il volume disponibile per la soluzione termica

- Parametri di bilancio: Comprendere le considerazioni sui costi iniziali e di durata

- Volume di produzione: Considerare come la quantità influisce sull'economia della produzione

- Esigenze di affidabilità: Valutare le conseguenze di un guasto alla gestione termica

Valutando metodicamente questi fattori, è possibile stabilire se le prestazioni termiche superiori dei dissipatori skived giustificano il loro costo più elevato per la vostra applicazione specifica.

In molti casi, i dissipatori di calore in alluminio estruso offrono il miglior valore per le esigenze di raffreddamento moderate, mentre le versioni rivestite offrono prestazioni superiori per le sfide di gestione termica più impegnative, in cui spazio e peso sono fattori prioritari.

Quali sono i vantaggi economici della scelta dei dissipatori di calore in alluminio estruso?

State lottando per bilanciare il vostro budget con soluzioni di gestione termica efficaci? Nel raffreddamento dei componenti critici, la scelta tra le varie tecnologie di dissipazione del calore può fare la differenza tra spendere inutilmente in soluzioni troppo ingegnerizzate o rischiare un guasto termico con un raffreddamento inadeguato. La decisione giusta può avere un impatto significativo sia sui costi del progetto che sull'affidabilità a lungo termine.

I dissipatori di calore in alluminio estruso offrono notevoli vantaggi in termini di costi, grazie a un investimento iniziale inferiore per gli utensili, a una minore complessità di produzione e a un eccellente rapporto prezzo-prestazioni. Il processo di estrusione consente di produrre profili di raffreddamento complessi in un'unica operazione, eliminando costose lavorazioni secondarie e mantenendo buone prestazioni termiche grazie all'eccellente rapporto conduttività termica/peso dell'alluminio.

L'economia della produzione di dissipatori di calore in alluminio estruso

Il processo di estrusione rappresenta uno dei metodi più economici per produrre soluzioni efficaci di gestione termica. Avendo lavorato con diverse tecnologie di raffreddamento nel corso della mia carriera, ho sempre visto i dissipatori di calore in alluminio estruso offrire un valore eccezionale in diverse applicazioni.

Processo di produzione economicamente vantaggioso

L'estrusione dell'alluminio consiste nello spingere billette di alluminio riscaldate attraverso uno stampo sagomato per creare il profilo del dissipatore di calore. Questo semplice approccio produttivo offre diversi vantaggi economici:

| Fattore di costo | Vantaggio dell'alluminio estruso | Confronto con altri metodi |

|---|---|---|

| Investimento in utensili | Costi iniziali dello stampo più bassi | 30-50% inferiore agli stampi per pressofusione |

| Velocità di produzione | Elevate velocità di produzione | 2-3 volte più veloce dei dissipatori di calore lavorati |

| Utilizzo del materiale | Rifiuti minimi | Efficienza del materiale 80-90% rispetto a 30-50% per la lavorazione |

| Operazioni secondarie | Spesso eliminato | Significativa riduzione dei costi di manodopera/lavorazione |

| Consumo di energia | Minore energia di lavorazione | Richiede meno energia rispetto alla fusione o alla lavorazione |

In termini pratici, ciò si traduce in un significativo risparmio sui costi. Ad esempio, nello sviluppo di soluzioni di raffreddamento per un'applicazione di elettronica di potenza di un cliente, il passaggio da dissipatori lavorati a estrusi ha ridotto i costi unitari di circa 40%, mantenendo le prestazioni termiche entro i parametri di progetto.

Ottimizzazione dei costi dei materiali

Le proprietà intrinseche dell'alluminio contribuiscono in modo significativo all'economicità dei dissipatori estrusi:

- Costo della materia prima: L'alluminio è sostanzialmente più conveniente del rame (il materiale più comune per i dissipatori di calore).

- Peso Efficienza: La bassa densità dell'alluminio (circa un terzo di quella del rame) riduce i costi di spedizione e movimentazione.

- Riciclabilità: L'elevato valore di riciclaggio aiuta a compensare l'investimento iniziale in materiale

- Flessibilità della lega: Le varie leghe di alluminio (in particolare 6063 e 6061) offrono un diverso rapporto costo/prestazioni.

La sola scelta del materiale può rappresentare una riduzione dei costi del 50-70% rispetto alle alternative in rame, anche senza considerare i vantaggi di produzione.

Analisi comparativa dei costi: Estrusione vs. metodi di produzione alternativi

Per apprezzare appieno i vantaggi economici dei dissipatori di calore in alluminio estruso, è utile confrontarli direttamente con altri approcci produttivi comuni.

Estrusione vs. lavorazione a macchina

| Componente di costo | Dissipatori di calore estrusi | Dissipatori di calore lavorati |

|---|---|---|

| Materia prima | Inferiore (utilizza la formatura a rete) | Più alto (spreco significativo di materiale) |

| Costo del lavoro | Inferiore (processo automatizzato) | Superiore (lavorazioni multiple) |

| Tasso di produzione | Superiore (processo continuo) | Inferiore (operazioni discrete) |

| Costi di attrezzaggio | Moderato costo una tantum dello stampo | Costi iniziali più bassi, costi correnti più elevati |

| Quantità minima d'ordine | Superiore (in genere 100+ unità) | Inferiore (può essere economico per piccoli lotti) |

Per volumi medio-alti, l'estrusione offre in genere 30-60% risparmi sui costi rispetto alla lavorazione, a seconda della complessità del progetto e della quantità di produzione.

Estrusione vs. pressofusione

| Fattore | Alluminio estruso | Alluminio pressofuso |

|---|---|---|

| Investimento iniziale | Costo dello stampo inferiore | Costi più elevati per stampi e attrezzature |

| Velocità di produzione | Molto alto per i profili semplici | Moderato (limitato dai cicli di raffreddamento) |

| Complessità del design | Limitato a sezioni trasversali coerenti | Superiore per geometrie 3D complesse |

| Finitura superficiale | Eccellente | Richiede una post-elaborazione |

| Proprietà del materiale | Migliore conducibilità termica | Spesso più basso a causa della porosità |

Mentre la pressofusione offre vantaggi per le geometrie complesse, il processo di estrusione offre generalmente 20-40% un risparmio sui costi per i progetti adatti, in particolare quelli con sezioni trasversali coerenti.

Estrusione vs. dissipatori di calore a scaglie

I dissipatori di calore con alette, creati tagliando con precisione le alette da blocchi di metallo solido, offrono prestazioni termiche superiori grazie a una maggiore densità di alette, ma con un notevole sovrapprezzo:

| Aspetto | Dissipatori di calore estrusi | Dissipatori di calore a scaglie |

|---|---|---|

| Costo di produzione | Inferiore (processo semplice) | Superiore (attrezzature specializzate) |

| Efficienza del materiale | Buono | Eccellente |

| Prestazioni termiche | Buono | Superiore (maggiore densità di alette) |

| Velocità di produzione | Più alto | Inferiore (processo più complesso) |

| Spessore minimo dell'aletta | Limitato (tipicamente ≥1,5 mm) | Può essere molto più sottile (≥0,2 mm) |

In base alla mia esperienza di PTSMAKE, i dissipatori estrusi costano in genere 40-60% in meno rispetto alle versioni rivestite, il che li rende la scelta preferita per le applicazioni in cui non sono richieste prestazioni termiche estreme.

Economia di scala e vantaggi della produzione di volume

Uno dei vantaggi economici più interessanti dei dissipatori di calore in alluminio estruso emerge in scala. L'economia migliora sensibilmente con l'aumento dei volumi di produzione.

Ammortamento dei costi di attrezzaggio

L'investimento iniziale in matrici per l'estrusione (che in genere varia da $1.000-20.000 a seconda della complessità) può essere ammortizzato su grandi produzioni. Ad esempio:

- A 1.000 unità: Il costo dello stampo potrebbe rappresentare $10-20 per unità.

- A 10.000 unità: Il costo dello stampo scende a $1-2 per unità.

- A partire da 100.000 unità: Il costo dello stampo diventa quasi trascurabile per unità

Ciò contrasta nettamente con i dissipatori di calore lavorati, dove il costo di lavorazione unitario rimane relativamente costante indipendentemente dal volume.

Opportunità di standardizzazione

Un altro vantaggio in termini di costi deriva dalla standardizzazione. Molte applicazioni possono utilizzare profili di estrusione standard, eliminando completamente i costi di attrezzaggio personalizzato. Noi di PTSMAKE disponiamo di una libreria di profili di dissipatori di calore standard che i clienti possono sfruttare per evitare i costi di lavorazione personalizzati, pur ottenendo prestazioni termiche eccellenti.

Flessibilità di progettazione nel rispetto dei vincoli di costo

I dissipatori di calore in alluminio estruso offrono un notevole equilibrio tra flessibilità di progettazione e controllo dei costi:

Caratteristiche integrate

Il processo di estrusione consente di incorporare caratteristiche funzionali che richiederebbero costose operazioni secondarie con altri metodi di produzione:

- Disposizioni di montaggio (scanalature a T, code di rondine, elementi a scatto)

- Superfici di interfaccia (planarità di precisione dove necessario)

- Elementi strutturali (nervature di irrigidimento, caratteristiche di incastro)

- Zone termiche multiple (densità delle pinne variabile nelle diverse aree)

Queste caratteristiche integrate eliminano le operazioni di lavorazione secondaria, riducendo ulteriormente i costi complessivi. Per un cliente del settore delle telecomunicazioni, abbiamo progettato un'estrusione che incorporava le caratteristiche di montaggio direttamente nel profilo, eliminando quattro operazioni di foratura e riducendo i costi di assemblaggio di circa 15%.

Personalizzazione e costi

Sebbene le matrici di estrusione personalizzate abbiano costi iniziali, consentono di realizzare progetti altamente ottimizzati che possono fornire un rapporto prestazioni/costi migliore rispetto alle soluzioni generiche. La chiave è trovare il giusto equilibrio:

- Per i prodotti ad alto volume, le estrusioni personalizzate offrono quasi sempre i migliori risultati economici a lungo termine.

- Per volumi medi, i profili standard modificati (estrusioni standard con lavorazioni minime) rappresentano spesso l'equilibrio ottimale.

- Per volumi ridotti o prototipi, i profili standard con metodi di fissaggio meccanico possono essere i più economici.

Considerazioni sui costi del ciclo di vita

Oltre ai costi di produzione iniziali, i dissipatori di calore in alluminio estruso offrono diversi vantaggi economici nel ciclo di vita:

- Durata: La resistenza alla corrosione dell'alluminio prolunga la durata del prodotto in molti ambienti.

- Funzionamento senza manutenzione: Nessuna parte mobile o degradazione nel tempo

- Riciclabilità: Elevato valore a fine vita e vantaggi ambientali

- Riduzione del peso: Nelle applicazioni di trasporto, la leggerezza dell'alluminio contribuisce al risparmio di carburante o di energia.

Quando si valuta il costo totale di proprietà, questi fattori possono rendere i dissipatori di calore in alluminio estruso ancora più interessanti dal punto di vista economico, soprattutto per i prodotti a lungo ciclo di vita.

Vantaggi economici specifici per l'applicazione

Diversi settori e applicazioni traggono vantaggi economici unici dai dissipatori di calore in alluminio estruso:

Illuminazione a LED

Nel mercato competitivo dell'illuminazione a LED, i dissipatori estrusi offrono:

- Gestione termica a basso costo per prodotti di consumo sensibili al prezzo

- Caratteristiche di montaggio integrate per i componenti ottici

- Capacità di fungere da elemento termico e strutturale

- Opzioni estetiche grazie all'anodizzazione e ai trattamenti superficiali

L'efficienza dei costi dei dissipatori di calore estrusi è stata un fattore chiave per la tecnologia di illuminazione a LED a prezzi accessibili.

Elettronica di potenza

Per alimentatori, inverter ed elettronica industriale:

- Raffreddamento conveniente per densità di potenza moderate

- Progetti scalabili che possono essere tagliati a diverse lunghezze dalla stessa estrusione

- Integrazione con i sistemi di involucro

- Buone prestazioni nelle applicazioni a convezione naturale, con potenziale eliminazione dei costi dei ventilatori

Elettronica di consumo

Nei dispositivi informatici e di consumo:

- Soluzioni termiche convenienti per mercati competitivi

- Riduzione del peso per i prodotti portatili

- Flessibilità di progettazione per l'integrazione estetica

- Buon equilibrio tra costi e prestazioni per carichi termici moderati

Scelte di materiali economicamente vantaggiose

La scelta di una lega di alluminio specifica influisce sia sui costi che sulle prestazioni:

- Alluminio 6063: Offre un'eccellente estrudibilità, buone prestazioni termiche e un costo inferiore

- Alluminio 6061: Fornisce una maggiore resistenza con una conduttività termica leggermente inferiore e un costo moderatamente più elevato.

- Alluminio 6005A: Bilanciamento delle proprietà meccaniche e della qualità dell'estrusione a un prezzo competitivo

Per la maggior parte delle applicazioni di dissipazione di calore, la 6063 rappresenta l'equilibrio ottimale tra costi, prestazioni termiche e proprietà di produzione, motivo per cui è la lega più comunemente raccomandata da PTSMAKE per le soluzioni di gestione termica.

Conclusione: Bilanciare costi e prestazioni

La decisione di utilizzare dissipatori di calore in alluminio estruso si riduce in ultima analisi alla ricerca di un equilibrio ottimale tra prestazioni termiche e costi. Nella mia esperienza di assistenza ai clienti nello sviluppo di soluzioni di gestione termica, ho scoperto che i dissipatori di calore in alluminio estruso rappresentano il miglior valore per circa il 70-80% delle applicazioni.

Per esigenze termiche estreme o per progetti con limiti di spazio, possono essere giustificate tecnologie più costose come le soluzioni skived o a camera di vapore. Tuttavia, per la maggior parte delle esigenze di raffreddamento, i vantaggi economici dei dissipatori di calore in alluminio estruso ne fanno una scelta economicamente valida.

Comprendendo le capacità e i limiti dei dissipatori di calore in alluminio estruso, gli ingegneri possono prendere decisioni informate che ottimizzano sia le prestazioni termiche che l'economia del progetto, fornendo soluzioni che mantengono i componenti freddi senza surriscaldare i budget.

I dissipatori di calore in alluminio estruso possono essere personalizzati per progetti complessi?

Avete mai avuto difficoltà a trovare un dissipatore di calore che si adattasse perfettamente al vostro progetto elettronico unico? O forse vi siete chiesti se le soluzioni di raffreddamento standard limitano il potenziale del vostro prodotto? Molti ingegneri si trovano di fronte a questo dilemma quando i componenti standard non sono in linea con la loro visione di progetti innovativi ed efficienti dal punto di vista dello spazio.

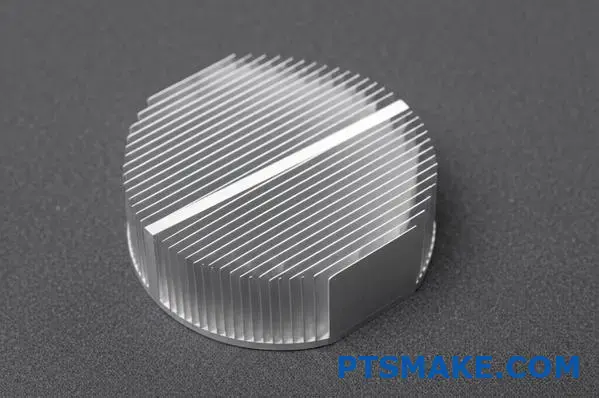

Sì, i dissipatori di calore in alluminio estruso possono essere ampiamente personalizzati per progetti complessi. Il processo di estrusione consente di ottenere profili trasversali sofisticati che possono includere varie geometrie di alette, elementi di montaggio ed elementi strutturali in un unico pezzo. Sebbene esistano alcuni vincoli di produzione per quanto riguarda lo spessore delle alette, i rapporti di aspetto e i sottosquadri, la moderna tecnologia di estrusione offre una notevole flessibilità di progettazione.

Comprendere il potenziale di personalizzazione dei dissipatori di calore in alluminio estruso

La possibilità di personalizzare i dissipatori di calore in alluminio estruso offre enormi vantaggi a ingegneri e progettisti. Avendo lavorato a numerosi progetti di gestione termica, ho visto di persona come il giusto dissipatore di calore personalizzato possa trasformare un problema di raffreddamento impegnativo in una soluzione elegante.

Il processo di estrusione e la sua flessibilità di progettazione

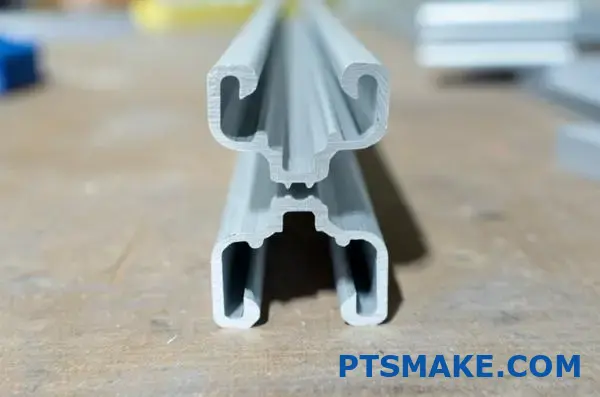

L'estrusione dell'alluminio è un processo di produzione in cui le billette di alluminio riscaldate vengono forzate attraverso una matrice sagomata per creare un profilo continuo con una sezione trasversale coerente. Questo processo consente una notevole flessibilità di progettazione entro determinati parametri:

| Aspetto progettuale | Potenziale di personalizzazione | Limitazioni |

|---|---|---|

| Configurazione dell'aletta | Altezza, spessore e distanza variabili | Spessore minimo ~1,5 mm, limiti del rapporto d'aspetto |

| Design della base | Spessore, larghezza, caratteristiche di montaggio | Requisito della sezione trasversale uniforme |

| Caratteristiche integrate | Fori di montaggio, scanalature, code di rondine | Nessun sottosquadro perpendicolare alla direzione di estrusione |

| Superficie | Ottimizzato per carichi termici specifici | Limitato da vincoli di estrusione |

| Lunghezza | Completamente personalizzabile | Limitato dall'attrezzatura di estrusione (tipicamente 20+ piedi) |

La matrice di estrusione rappresenta il cuore del potenziale di personalizzazione. Questi strumenti di precisione possono essere progettati per creare profili notevolmente complessi che sarebbero proibitivi da lavorare da materiale solido. Noi di PTSMAKE abbiamo sviluppato centinaia di profili di dissipatori di calore personalizzati per applicazioni che vanno dall'elettronica di potenza ai sistemi di illuminazione a LED.

Personalizzazione oltre i requisiti termici di base

I moderni dissipatori estrusi vanno ben oltre la semplice funzionalità termica. I profili personalizzati possono integrare:

- Sistemi di montaggio: Scanalature a T, code di rondine, elementi a scatto e preparazioni di fori filettati.

- Elementi strutturali: Nervature di rinforzo, punti di fissaggio e caratteristiche di integrazione della custodia

- Disposizioni sull'interfaccia: Superfici di precisione per il montaggio dei componenti, canali di materiale per l'interfaccia termica

- Design multifunzionale: Combinare la gestione termica con funzioni strutturali o di involucro

Questa capacità di integrazione spesso elimina la necessità di componenti secondari, riducendo il costo e la complessità complessiva del sistema. Ad esempio, di recente ho collaborato con un cliente per sviluppare una soluzione di illuminazione a LED in cui il dissipatore di calore estruso fungeva anche da elemento strutturale principale per l'intero apparecchio, eliminando così molteplici staffe e dispositivi di fissaggio.

Vincoli di produzione e soluzioni creative