Vi siete mai chiesti come mai la custodia del vostro telefono sia rigida e morbida in diverse aree? O come quell'elegante controller di gioco combini perfettamente impugnature strutturate e superfici lisce? La magia di questi prodotti innovativi risiede in una tecnica di produzione che sta rivoluzionando il design dei prodotti in tutti i settori.

Lo stampaggio a iniezione a due riprese è un sofisticato processo di produzione che combina senza soluzione di continuità due materiali o colori diversi in un unico componente all'interno di un unico ciclo di stampaggio, eliminando le fasi di assemblaggio e creando complessi pezzi multimateriale che sarebbero impossibili con le tecniche tradizionali.

Che cos'è lo stampaggio a iniezione a due riprese?

Lo stampaggio a iniezione a due colpi (chiamato anche stampaggio a due colpi o multimateriale) è un processo di produzione di plastica avanzato che consente di produrre pezzi complessi utilizzando due materiali o colori diversi in un'unica operazione di stampaggio. A differenza dello stampaggio a iniezione tradizionale, che crea componenti monomateriale, lo stampaggio a due colpi produce pezzi integrati con proprietà diverse in sezioni diverse.

La bellezza di questa tecnologia risiede nella capacità di unire materiali diversi a livello molecolare. In questo modo si crea una connessione forte e senza soluzione di continuità che sarebbe difficile o impossibile da ottenere con processi di assemblaggio successivi allo stampaggio. Ho lavorato con innumerevoli clienti dell'PTSMAKE che inizialmente erano scettici sulla forza dell'incollaggio, per poi rimanere stupiti dalla durata dei prodotti finali.

Come funziona il processo di stampaggio a due riprese

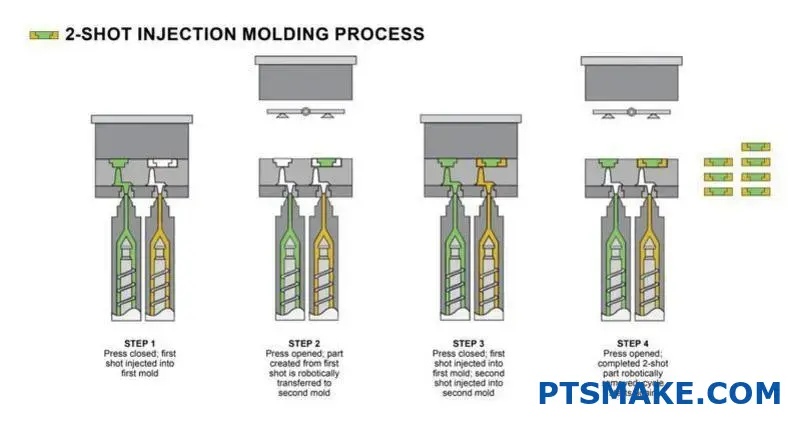

Il processo di stampaggio a iniezione a due riprese segue una sequenza specifica:

- Primo colpo: Il materiale primario viene iniettato nella cavità dello stampo per formare il pezzo base.

- Rotazione: Lo stampo ruota o trasferisce il primo colpo in una seconda cavità.

- Secondo colpo: Un materiale diverso viene iniettato sopra o accanto al primo materiale.

- Raffreddamento ed espulsione: Il pezzo completato si raffredda e viene espulso dallo stampo.

Questo processo richiede un'attrezzatura specializzata: una macchina con più unità di iniezione o un sistema a piastre rotanti. La precisione tecnica richiesta rende questa operazione più complessa rispetto allo stampaggio a iniezione standard.

Parametri critici per il successo dello stampaggio a due riprese

Il successo di qualsiasi progetto di stampaggio a due riprese dipende da diversi fattori critici:

| Parametro | Descrizione | Importanza |

|---|---|---|

| Compatibilità dei materiali | La compatibilità chimica tra i due materiali | Essenziale per un corretto incollaggio e per prevenire la delaminazione |

| Controllo della temperatura | Gestione precisa delle temperature di fusione e stampo | Critico per il flusso di materiale e la corretta adesione |

| Sequenza temporale | L'esatta tempistica tra il primo e il secondo colpo | Influenza la qualità dell'incollaggio e l'integrità del pezzo |

| Progettazione di stampi | Design specializzato con cancelli e prese d'aria adeguate | Determina il flusso di materiale e la qualità finale dei pezzi |

Negli oltre 15 anni trascorsi in questo settore, ho scoperto che la compatibilità dei materiali è spesso l'aspetto più impegnativo. Non tutte le materie plastiche si legano bene tra loro, per cui la selezione dei materiali richiede una notevole esperienza. Noi di PTSMAKE conduciamo test di compatibilità approfonditi prima di finalizzare le scelte dei materiali per i nostri clienti.

Vantaggi dello stampaggio a iniezione a due riprese

Lo stampaggio a iniezione a due riprese offre numerosi vantaggi che lo rendono sempre più popolare in diversi settori:

Flessibilità e innovazione del design

La possibilità di combinare materiali con proprietà diverse (rigidi/flessibili, opachi/trasparenti, conduttivi/isolanti) apre possibilità di progettazione illimitate. I progettisti possono creare componenti con differenziazione aptica1 - proprietà tattili diverse in aree diverse della stessa parte.

Efficienza produttiva

Eliminando le fasi di assemblaggio, lo stampaggio a due riprese snellisce notevolmente il processo di produzione:

- Riduzione dei costi di manodopera

- Meno problemi di qualità legati all'assemblaggio

- Cicli di produzione più brevi

- Riduzione dei requisiti di inventario

Migliori prestazioni del prodotto

I pezzi stampati a due riprese superano in genere i pezzi assemblati sotto diversi aspetti:

- Legami più forti con i materiali

- Migliori proprietà di tenuta

- Migliore resistenza chimica all'interfaccia

- Maggiore durata

- Estetica migliorata

Efficacia dei costi nel ciclo di vita del prodotto

Sebbene i costi iniziali di attrezzaggio siano più elevati rispetto allo stampaggio tradizionale, l'economia a lungo termine è spesso favorevole allo stampaggio a due riprese. Noi di PTSMAKE aiutiamo regolarmente i clienti a condurre analisi dei costi che dimostrano risparmi significativi, soprattutto per le produzioni in grandi volumi in cui i costi di assemblaggio sarebbero altrimenti notevoli.

Applicazioni comuni

Lo stampaggio a iniezione a due colpi ha trovato applicazione in numerosi settori:

- Elettronica di consumo: Custodie per smartphone con gusci rigidi e impugnature morbide, controller di gioco, telecomandi

- Automotive: Componenti del cruscotto, comandi al volante, comandi del cambio.

- Dispositivi medici: Strumenti chirurgici con impugnature ergonomiche, alloggiamenti per attrezzature con guarnizioni

- Prodotti per la casa: Utensili da cucina con impugnature comfort, componenti per elettrodomestici

- Strumenti industriali: Alloggiamenti per elettroutensili, impugnature per apparecchiature

La versatilità di questa tecnologia continua a espandersi in nuove applicazioni. Ho assistito a una tendenza crescente a utilizzare lo stampaggio a due riprese per creare prodotti con elettronica incorporata, dove la seconda ripresa incapsula e protegge i componenti sensibili.

Il processo di stampaggio a due colpi spiegato

Avete mai osservato un maestro cioccolatiere creare gli strati perfetti di un tartufo gourmet? La precisione, il tempismo e l'abilità artistica di questo processo rispecchiano ciò che avviene nello stampaggio industriale a due riprese, con la differenza che stiamo creando qualcosa di molto più resistente del cioccolato, utilizzando un'ingegneria avanzata invece di abilità culinarie.

Il processo di stampaggio a due colpi rappresenta la coreografia produttiva al suo massimo livello: una sequenza precisamente temporizzata in cui due materiali diversi vengono iniettati in utensili appositamente progettati, creando un singolo componente con proprietà duali che sarebbe impossibile ottenere con i metodi di assemblaggio tradizionali.

Prima iniezione di materiale: Porre le basi

Il percorso di stampaggio a due riprese inizia con la preparazione accurata di entrambi i materiali. Il controllo della temperatura è assolutamente fondamentale in questa fase: ogni polimero ha un intervallo di temperatura di lavorazione ottimale che deve essere mantenuto per tutto il processo.

Quando progettiamo i pezzi all'PTSMAKE, iniziamo iniettando il primo materiale (in genere il componente più rigido o strutturale) nella cavità dello stampo iniziale. In questo modo si crea quello che chiamiamo il "substrato" o componente di base. La prima iniezione di solito richiede:

Considerazioni sulla preparazione del materiale

- Pre-essiccazione dei materiali igroscopici per prevenire i difetti legati all'umidità

- Controllo preciso della temperatura per garantire un flusso adeguato

- Calibrazione accurata della pressione per evitare flash o scatti brevi

- Posizionamento strategico della porta per modelli di riempimento ottimali

Il primo materiale deve essere selezionato non solo per le sue proprietà funzionali, ma anche per la sua compatibilità con il secondo materiale. Ho imparato da numerosi progetti che questo fattore di compatibilità può fare la differenza in un'applicazione a due colpi.

La transizione critica: Rotazione dello stampo

Una volta iniettato il primo materiale e parzialmente solidificato, lo stampo subisce una trasformazione. Esistono diversi approcci a questa fase di transizione:

| Metodo | Descrizione | Le migliori applicazioni |

|---|---|---|

| Piastra rotante | Lo stampo ruota fisicamente di 180° per posizionare il primo colpo per la seconda iniezione. | Produzione in grandi volumi con pezzi simmetrici |

| Core Back | Il nucleo si ritrae per creare spazio per il secondo materiale. | Geometrie complesse che richiedono confini precisi dei materiali |

| Trasferimento | La prima ripresa viene spostata roboticamente in un secondo stampo | Componenti molto grandi o applicazioni speciali |

| Sovrastampaggio | Il primo colpo viene inserito manualmente o automaticamente in un secondo stampo. | Produzione di volumi ridotti o geometrie estremamente complesse |

Noi di PTSMAKE utilizziamo principalmente la tecnologia a piastre rotanti per la maggior parte delle applicazioni, in quanto offre i tempi di ciclo più rapidi e le prestazioni più affidabili. Questa fase di transizione deve essere programmata con precisione: troppo presto, e il primo materiale potrebbe non essere abbastanza stabile; troppo tardi, e l'interfaccia di incollaggio potrebbe non formarsi correttamente.

L'incollaggio della seconda materia: Creare l'interfaccia

La seconda iniezione è il momento in cui avviene la vera magia dello stampaggio a due riprese. È qui che si introduce il secondo materiale, spesso un elastomero, una plastica di colore diverso o un materiale con proprietà specifiche come la conduttività o la resistenza alla corrosione. adesione molecolare2.

Il secondo materiale fluisce nello spazio cavitario appena creato ed entra in contatto con il primo materiale. Diversi fattori chiave influenzano il successo dell'incollaggio:

Fattori critici di legame

- La temperatura dell'interfaccia deve essere sufficientemente alta da promuovere l'entanglement molecolare.

- Compatibilità dei materiali (interazioni polari/non polari)

- Energia superficiale di entrambi i materiali

- Schema di flusso e pressione della seconda iniezione

- Tempismo tra il primo e il secondo colpo

Se eseguiti correttamente, i due materiali formano un legame chimico e/o meccanico alla loro interfaccia. Questo legame è in genere più forte di quello che potrebbe ottenere qualsiasi connessione basata su un adesivo, creando un componente integrato che funziona come un'unica unità.

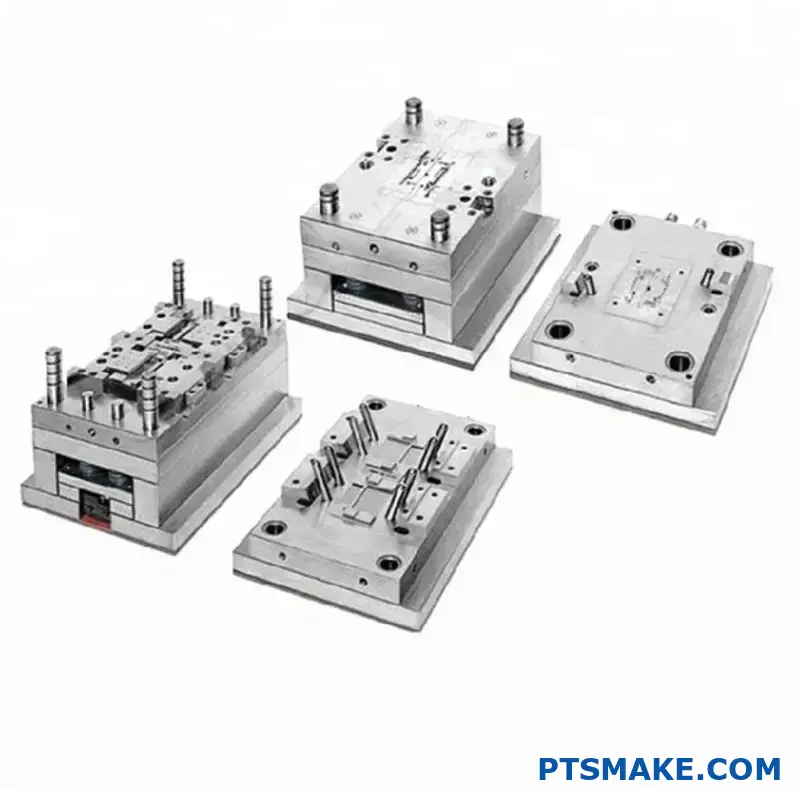

Utensili di precisione: L'eroe non celebrato

L'attrezzatura necessaria per lo stampaggio a due riprese rappresenta una delle progettazioni di stampi più sofisticate del settore. Questi utensili devono:

- Accogliere più punti di iniezione

- Mantenere un allineamento preciso durante la rotazione o il trasferimento

- Controllo dei differenziali di temperatura tra le diverse sezioni dello stampo

- Incorporare uno sfiato specifico per ogni materiale

- Sono dotati di sofisticati sistemi di espulsione in grado di rimuovere in modo sicuro parti complesse.

Noi di PTSMAKE investiamo in modo significativo in capacità di attrezzaggio avanzate, perché riconosciamo che anche i materiali e le macchine migliori non possono compensare una progettazione inadeguata degli stampi. I nostri progettisti di stampi lavorano direttamente con i nostri ingegneri di processo per garantire che ogni aspetto dell'utensile supporti il flusso e l'incollaggio ottimali del materiale.

Compatibilità dei materiali: La scienza dietro il legame

Non tutte le plastiche si sposano bene tra loro. La compatibilità dei materiali nello stampaggio a due riprese dipende da diversi fattori:

- Composizione chimica di entrambi i materiali

- Intervalli di temperatura di fusione e lavorazione

- Coefficiente di espansione termica

- Tassi di ritiro durante il raffreddamento

- Struttura molecolare e potenziale di entanglement

Durante le consulenze con i clienti, utilizzo spesso questa tabella di compatibilità semplificata per illustrare i potenziali abbinamenti di materiali:

| Materiale di base | Materiali compatibili per il sovrastampaggio | Note |

|---|---|---|

| ABS | TPE, TPU, silicone, PC | Eccellente compatibilità generale |

| PC | ABS, TPE, TPU | Ottimo per applicazioni ad alte prestazioni |

| Nylon | TPE, TPU, Santoprene | Incollaggio forte, ottimo per parti funzionali |

| PP | TPE (modificato), TPV | Richiede gradi speciali per una buona adesione |

| PBT | TPE, TPU | Eccellente per le applicazioni elettriche |

Si consiglia sempre di eseguire dei test, poiché i materiali specifici possono comportarsi in modo diverso da quello che la loro famiglia generale potrebbe suggerire.

Controllo di processo e garanzia di qualità

La complessità dello stampaggio a due riprese richiede un controllo e un monitoraggio sofisticati del processo. Le principali misure di garanzia della qualità includono:

- Monitoraggio in tempo reale dei parametri di iniezione per entrambe le riprese

- Sistemi di visione per verificare il corretto posizionamento del materiale

- Ispezione automatizzata dei pezzi per rilevare difetti estetici e funzionali

- Test di resistenza al legame per garantire una corretta adesione

- Test di ciclaggio termico per verificare la durata del legame

Stampaggio a due riprese vs. sovrastampaggio: Differenze chiave

Vi è mai capitato di prendere in mano un elettroutensile con un'impugnatura perfettamente aderente e morbida al tatto che si fonde perfettamente con un corpo rigido? O avete mai notato come alcuni comandi automobilistici siano piacevolmente solidi ma ammortizzati nei punti giusti? Queste meraviglie tattili non sono felici incidenti, ma il risultato di sofisticate tecniche di produzione che spesso si confondono ma sono fondamentalmente diverse.

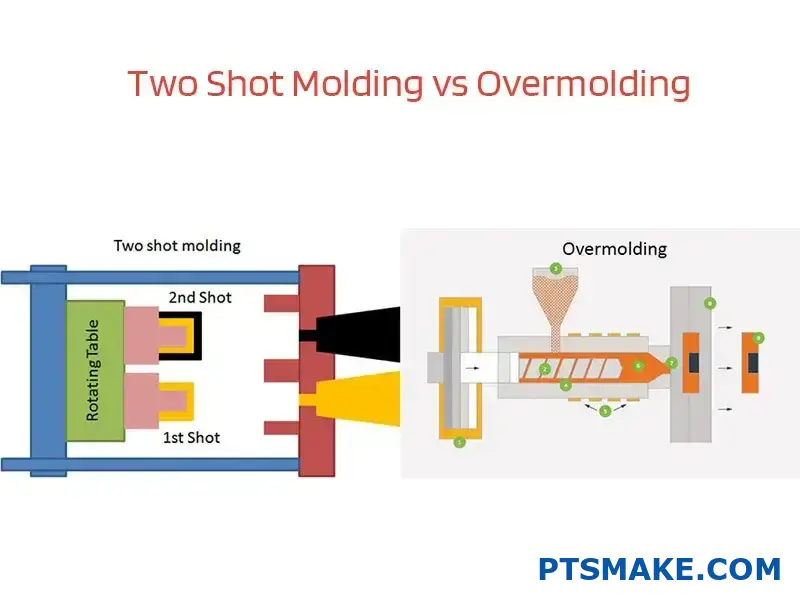

Lo stampaggio a due riprese e il sovrastampaggio rappresentano approcci diversi alla creazione di parti in plastica multimateriale: lo stampaggio a due riprese utilizza un ciclo di produzione continuo per un'integrazione perfetta, mentre il sovrastampaggio impiega processi separati e sequenziali che offrono diversi vantaggi nella selezione dei materiali e nella flessibilità della produzione.

La distinzione fondamentale

Quando i clienti si rivolgono a me per la realizzazione di pezzi multimateriale, la prima domanda che pongo è quella relativa al loro volume di produzione e ai requisiti dei materiali. Questo aiuta immediatamente a determinare se lo stampaggio a due riprese o il sovrastampaggio siano più appropriati per il loro progetto.

Stampaggio a due riprese: L'approccio a ciclo continuo

Lo stampaggio a iniezione a due riprese funziona come un unico processo di produzione continuo. Ecco come funziona:

- Il primo materiale viene iniettato nella cavità iniziale dello stampo

- Lo stampo ruota o si indicizza in una seconda posizione.

- Un secondo materiale viene iniettato a fianco o sopra il primo materiale

- La parte completata viene espulsa come un singolo componente incollato.

Il vantaggio principale è la continuità. Poiché tutto avviene in un'unica macchina durante un unico ciclo, la produzione è più rapida ed efficiente per volumi elevati. Alla PTSMAKE, le nostre linee di stampaggio a due colpi possono produrre pezzi complessi con tempi di ciclo solo marginalmente più lunghi rispetto alle operazioni di stampaggio di un singolo materiale.

Sovrastampaggio: Il processo sequenziale

Il sovrastampaggio, invece, segue un approccio più discreto:

- Il primo materiale viene modellato come parte di substrato completa

- Questo substrato viene rimosso dal primo stampo

- Il substrato viene inserito in un secondo stampo (manualmente o con l'automazione).

- Il secondo materiale viene iniettato intorno, sopra o sul substrato.

- L'assemblaggio completato viene espulso come prodotto finale.

Questo processo sequenziale crea maggiore flessibilità, ma in genere comporta tempi di ciclo complessivi più lunghi.

Considerazioni sui volumi di produzione

Uno dei fattori più importanti nella scelta tra queste tecniche è il volume di produzione previsto:

| Volume di produzione | Processo consigliato | Motivazione |

|---|---|---|

| Volume elevato (oltre 100.000 pezzi) | Stampaggio a due riprese | Riduzione dei costi per pezzo, cicli più rapidi, riduzione della manodopera |

| Volume medio (10k-100k) | Metodo Either | Dipende dai requisiti del materiale e dalla complessità del pezzo |

| Basso volume (<10k) | Sovrastampaggio | Minori investimenti in utensili, maggiore flessibilità dei materiali |

Quando lavoriamo con i clienti del settore automobilistico di PTSMAKE, spesso hanno bisogno di centinaia di migliaia di pezzi identici, il che rende lo stampaggio a due riprese la scelta economica più evidente. Per i produttori di dispositivi medici che producono componenti speciali in quantità inferiori, il sovrastampaggio offre spesso un migliore equilibrio tra costi e flessibilità.

Requisiti di compatibilità dei materiali

La seconda considerazione importante riguarda la compatibilità dei materiali. Si tratta di un aspetto significativo vincolo tecnico3 che spesso possono determinare quale processo sia più sensato.

Limitazioni dei materiali per lo stampaggio a due riprese

Lo stampaggio a due riprese richiede materiali con:

- Temperature di lavorazione simili

- Compatibilità chimica per l'incollaggio

- Tassi di contrazione comparabili

- Capacità di incollare senza strato adesivo

Questi requisiti possono essere restrittivi. Quando due materiali non si legano bene per natura, lo stampaggio a due riprese potrebbe non essere fattibile senza additivi speciali o trattamenti superficiali.

Flessibilità del materiale di sovrastampaggio

Il sovrastampaggio offre una maggiore flessibilità del materiale perché:

- Il substrato può raffreddarsi completamente prima della seconda ripresa.

- Gli interblocchi meccanici possono essere utilizzati quando il legame chimico non è possibile.

- I trattamenti superficiali possono essere applicati tra le fasi di stampaggio

- È possibile gestire temperature di lavorazione significativamente diverse

Ho lavorato con clienti che avevano bisogno di combinare materiali che semplicemente non si legavano in un processo a due riprese, rendendo il sovrastampaggio l'unica opzione possibile nonostante i costi di produzione più elevati.

Fattori di complessità del progetto

Anche la complessità del progetto del pezzo influisce su quale processo sia più sensato:

Considerazioni sulla progettazione a due colpi

- Meglio per le parti in cui i materiali si incontrano su confini ben definiti

- Eccellente per le combinazioni di materiali duri/morbidi con aree d'interfaccia sostanziali

- Ideale per contrasti di colore ed elementi decorativi

- Capacità limitata di creare sezioni completamente incapsulate

Vantaggi della progettazione del sovrastampaggio

- Superiore per la creazione di strati sottili su geometrie complesse

- Migliore per l'incapsulamento completo dei componenti elettronici

- Più adatto per spessori di materiale drasticamente diversi

- Può creare interfacce 3D più complesse tra i materiali

Quando progettiamo componenti multimateriale alla PTSMAKE, valutiamo attentamente i requisiti geometrici prima di raccomandare un approccio produttivo. A volte quella che sembra una perfetta applicazione a due riprese deve passare al sovrastampaggio a causa di specifici requisiti di progettazione.

Considerazioni economiche al di là del volume

Se il volume di produzione è un fattore economico primario, entrano in gioco anche altre considerazioni finanziarie:

Investimento in utensili

Lo stampaggio a due riprese richiede in genere attrezzature più sofisticate con piani rotanti o meccanismi di trasferimento, aumentando l'investimento iniziale. Il sovrastampaggio può utilizzare strumenti più semplici, ma richiede due stampi separati.

Requisiti di lavoro

Lo stampaggio a due riprese riduce significativamente i costi di manodopera grazie al processo continuo e automatizzato. Il sovrastampaggio può richiedere trasferimenti manuali tra gli stampi per volumi inferiori, ma può essere automatizzato per quantità superiori.

Coerenza della qualità

Lo stampaggio a due riprese offre generalmente una qualità più costante, con minori possibilità di danni da manipolazione o disallineamento. Ciò può ridurre i tassi di scarto e i costi di controllo della qualità nel corso della produzione.

Applicazioni pratiche: Fare la scelta

Dopo aver lavorato con centinaia di progetti multimateriale, ho sviluppato un semplice schema per formulare raccomandazioni:

-

Scegliete la modanatura a due riprese quando:

- I volumi elevati giustificano l'investimento in utensili

- I materiali hanno un'eccellente compatibilità chimica

- La riduzione dei tempi di ciclo è fondamentale

- Il costo del lavoro è una preoccupazione significativa

- La coerenza tra le parti è fondamentale

-

Scegliete il sovrastampaggio quando:

- I volumi di produzione sono da moderati a bassi

- I materiali hanno requisiti di lavorazione significativamente diversi

- È necessario un incapsulamento complesso

- Possono essere necessarie modifiche alla progettazione durante il ciclo di vita del prodotto.

- I vincoli di budget del progetto limitano l'investimento iniziale in utensili

Le distinzioni tra questi processi possono sembrare sottili sulla carta, ma fanno un'enorme differenza in termini di efficienza produttiva e qualità dei pezzi. La comprensione di queste differenze ha fatto risparmiare ai nostri clienti milioni di euro di costi inutili nel corso degli anni.

Considerazioni sulla selezione dei materiali e sulla compatibilità

Vi siete mai chiesti perché alcuni prodotti multimateriali si sentono perfettamente integrati mentre altri cadono a pezzi dopo un uso minimo? Il segreto non sta nelle tecniche di assemblaggio, ma nella chimica invisibile che si verifica quando i diversi materiali si incontrano. Questa scienza critica determina se il vostro prodotto stampato in due tempi sarà un successo di mercato o un costoso fallimento.

La scelta del materiale per lo stampaggio a iniezione a due riprese rappresenta la decisione più cruciale del progetto e richiede un'attenta analisi della compatibilità chimica, delle proprietà termiche e delle caratteristiche meccaniche per creare prodotti di eccezionale durata, funzionalità ed estetica.

La chimica alla base di un legame di successo tra i materiali

Nei miei anni di lavoro con lo stampaggio a iniezione a due riprese presso l'PTSMAKE, ho scoperto che la selezione dei materiali non consiste solo nel trovare quelli con le giuste proprietà fisiche, ma anche nel comprendere la relazione molecolare tra di essi. Il successo di un pezzo stampato a due riprese dipende in ultima analisi dalla capacità dei materiali scelti di legarsi a livello molecolare.

Fondamenti di compatibilità chimica

La compatibilità chimica tra i materiali determina la formazione di forti legami molecolari durante il processo a due riprese. Questa compatibilità è influenzata da diversi fattori:

Polarità del polimero ed energia di superficie

I materiali con polarità simile in genere si legano meglio tra loro. Ad esempio, i materiali polari come il nylon (PA) tendono a legarsi bene con altri materiali polari come il poliuretano termoplastico (TPU). I materiali non polari, come il polipropilene (PP), spesso richiedono speciali modificatori di adesione per legarsi ai materiali polari.

Anche l'energia superficiale gioca un ruolo cruciale nel legame tra i materiali. I materiali ad alta energia superficiale creano legami più forti rispetto a quelli a bassa energia superficiale. Questo spiega perché il polipropilene, con la sua energia superficiale relativamente bassa, tende a essere più difficile da incollare rispetto a materiali come ABS o PC.

Capacità di entanglement molecolare

Quando due materiali compatibili si incontrano allo stato fuso durante lo stampaggio a due riprese, le loro catene polimeriche possono aggrovigliarsi all'interfaccia. Questo interdiffusione molecolare4 crea un forte legame fisico che resiste alla separazione. I materiali con strutture chimiche simili tendono a consentire un migliore intreccio a catena.

Ecco una tabella di compatibilità semplificata a cui facciamo spesso riferimento con i clienti:

| Materiale di base | Altamente compatibile | Moderatamente compatibile | Scarsa compatibilità |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (Nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (con modificatori) | TPV, TPE (olefinico) | TPU modificato | PC, PA, POM |

| POM | TPU (con primer) | PBT | ABS, PC, PP |

Considerazioni sulle proprietà termiche

Oltre alla compatibilità chimica, le proprietà termiche hanno un impatto significativo sulla scelta del materiale per lo stampaggio a due riprese.

Compatibilità con la temperatura di lavorazione

Le temperature di lavorazione dei due materiali devono essere compatibili. Idealmente, il secondo materiale dovrebbe avere un punto di fusione più basso del primo per evitare la deformazione del substrato durante la seconda iniezione.

Ad esempio, quando si lavora con un substrato in PC (temperatura di lavorazione di circa 280-320°C) e un sovrastampo in TPE (temperatura di lavorazione di circa 190-230°C), la temperatura più bassa del secondo colpo impedisce di danneggiare il primo materiale, consentendo comunque un buon flusso e un buon incollaggio.

Coefficiente di espansione termica (CTE)

I materiali si espandono e si contraggono a velocità diverse al variare della temperatura. Quando due materiali con CTE molto diversi vengono incollati insieme, i cicli termici possono creare tensioni all'interfaccia, portando potenzialmente alla delaminazione nel tempo.

| Tipo di materiale | Intervallo CTE tipico (10^-6/°C) | Abbinamento consigliato |

|---|---|---|

| Semicristallino (PP, PA, POM) | 80-150 | Meglio se abbinato a TPE flessibili in grado di adattarsi all'espansione |

| Amorfo (ABS, PC, PMMA) | 50-90 | Compatibile con la maggior parte dei materiali di sovrastampa |

| Composti a base di vetro | 20-40 | Richiede un'attenta selezione per evitare la separazione indotta dallo stress. |

Proprietà meccaniche Bilanciamento

Il successo di un pezzo stampato a due riprese richiede un attento bilanciamento delle proprietà meccaniche tra i materiali scelti.

Considerazioni su rigidità e flessibilità

Molte applicazioni a due colpi mirano a combinare la rigidità in un'area con la flessibilità in un'altra. In questo modo si creano prodotti ergonomici in grado di fornire sia struttura che comfort. Il gradiente di proprietà meccaniche tra i materiali deve essere intenzionale e appropriato per l'applicazione.

Per esempio, in un'impugnatura di un elettroutensile, potremmo scegliere il PC o il nylon caricato a vetro per il componente strutturale rigido (con un modulo di flessione di 2.000-10.000 MPa) e un TPE con un modulo di flessione molto più basso (10-100 MPa) per l'area di presa.

Gestione del differenziale di durezza

Il differenziale di durezza tra i materiali deve essere gestito con attenzione, soprattutto per i pezzi con sezioni sottili. Un materiale molto duro adiacente a un materiale molto morbido può creare concentrazioni di tensioni che portano a guasti prematuri.

Secondo la nostra esperienza all'PTSMAKE, le transizioni graduali funzionano meglio, ad esempio utilizzando un TPE da 40-50 Shore D su un substrato rigido piuttosto che un materiale estremamente morbido da 30 Shore A, a meno che non si faccia ricorso a soluzioni progettuali.

Fattori di selezione del materiale specifici per l'applicazione

Oltre ai fattori di compatibilità fondamentali, i requisiti specifici dell'applicazione limitano ulteriormente la scelta del materiale.

Requisiti di resistenza ambientale

L'ambiente operativo del pezzo stampato a due riprese introduce ulteriori criteri di selezione:

- Esposizione chimica: Il pezzo entrerà in contatto con oli, solventi o detergenti?

- Esposizione ai raggi UV: Il pezzo sarà utilizzato all'aperto o sotto un'illuminazione intensa?

- Intervallo di temperatura: Quali sono le temperature minime e massime a cui sarà sottoposto il pezzo?

- Esposizione all'umidità: Il pezzo sarà soggetto a elevata umidità o immersione?

Ciascuno di questi fattori può eliminare combinazioni di materiali altrimenti compatibili. Ad esempio, un pezzo che richiede un'eccellente stabilità ai raggi UV potrebbe escludere l'ABS standard come materiale di supporto, nonostante le sue eccellenti proprietà di legame con molti TPE.

Considerazioni sulla normativa e sulla conformità

I settori regolamentati introducono ulteriori requisiti di selezione:

Applicazioni mediche

Per i dispositivi medici, la biocompatibilità e la compatibilità con la sterilizzazione diventano fondamentali. I materiali devono spesso soddisfare:

- Standard di biocompatibilità USP Classe VI o ISO 10993

- Resistenza ai metodi di sterilizzazione (ossido di etilene, irradiazione gamma, autoclave)

- Conformità FDA per il contatto con gli alimenti (se applicabile)

Requisiti automobilistici

Le applicazioni automobilistiche richiedono tipicamente:

- Resistenza al calore (spesso 85°C continui, con punte fino a 120°C)

- Basse emissioni di VOC per soddisfare gli standard di qualità dell'aria all'interno del veicolo

- Ritardo di fiamma secondo gli standard UL94

- Approvazioni dei materiali da parte delle principali case automobilistiche

Protocolli di test per la compatibilità dei materiali

Noi di PTSMAKE non ci basiamo mai solo sulle schede tecniche dei materiali per determinare la compatibilità. Eseguiamo test rigorosi per convalidare le combinazioni di materiali:

Metodi di prova dell'adesione

- Test della buccia: Misurazione della forza necessaria per separare i materiali alla loro interfaccia

- Test di trazione: Valutazione della forza di legame sotto tensione

- Test d'impatto: Valutazione dell'integrità del legame in presenza di una forza improvvisa

- Ciclo termico: Sottoporre i materiali incollati a temperature estreme per valutarne la durata.

Approccio di convalida del prototipo

Per le applicazioni critiche, si consiglia un approccio di validazione sistematico:

- Screening della coppia di materiali con piccoli campioni di prova

- Test di adesione in varie condizioni

- Test funzionali dei prototipi

- Test di invecchiamento accelerato per prevedere le prestazioni a lungo termine

Questo approccio riduce al minimo i rischi e garantisce che i materiali selezionati abbiano le prestazioni previste per tutto il ciclo di vita del prodotto.

Ottimizzazione della selezione dei materiali per l'efficienza produttiva

Oltre alla compatibilità e alle prestazioni, la scelta del materiale influisce anche sull'efficienza della produzione.

Requisiti di essiccazione

I materiali igroscopici come il nylon, il PC e il PBT richiedono un'asciugatura completa prima della lavorazione. L'accoppiamento di due materiali altamente igroscopici può allungare i tempi di ciclo e complicare la lavorazione. Considerare l'accoppiamento di un materiale non igroscopico con uno igroscopico, quando possibile, per semplificare la lavorazione.

Corrispondenza delle caratteristiche di flusso

Materiali con caratteristiche di scorrimento molto diverse possono creare problemi di lavorazione. Il secondo materiale deve essere in grado di fluire correttamente all'interfaccia con il primo materiale, che si è già un po' raffreddato. I materiali con curve di viscosità simili spesso vengono lavorati in modo più uniforme nelle applicazioni a due colpi.

Materiali innovativi che ampliano le possibilità di tiro a due

I recenti sviluppi dei materiali hanno ampliato le possibilità di stampaggio a due riprese:

- Gradi modificati per l'adesione: Formulazioni speciali di materiali con proprietà di incollaggio migliorate

- Compositi termoplastici: Materiali fibrorinforzati con un miglior rapporto resistenza/peso

- Materiali morbidi al tatto: TPE specializzati con proprietà tattili migliorate

- Composti antimicrobici: Materiali con resistenza integrata alla crescita dei batteri

- Bioplastiche sostenibili: I materiali a base biologica ampliano le opzioni ecologiche

Queste innovazioni continuano ad ampliare la gamma di applicazioni dello stampaggio a due colpi in tutti i settori.

Linee guida per la progettazione di parti stampate a due riprese

Avete mai ammirato l'impugnatura perfetta del vostro spazzolino da denti o l'elegante combinazione di texture dure e morbide del vostro controller di gioco? Creare questi capolavori multimateriali non è solo arte: è ingegneria di precisione che richiede un'attenta cura dei principi di design che la maggior parte dei consumatori non nota mai.

I pezzi stampati a iniezione a due riprese richiedono considerazioni di progettazione specifiche che bilanciano l'estetica con la fattibilità della produzione, richiedendo una pianificazione attenta delle transizioni di spessore delle pareti, delle zone di interfaccia dei materiali e delle caratteristiche geometriche che assicurano sia l'efficienza della produzione che le prestazioni eccezionali del prodotto.

Ottimizzazione dello spessore della parete per un successo a due riprese

La progettazione dello spessore della parete nello stampaggio a due riprese presenta sfide uniche che vanno oltre le parti monomateriale. Quando progetto componenti all'PTSMAKE, seguo linee guida specifiche per garantire prestazioni ottimali in entrambi i materiali e nelle loro interfacce critiche.

Mantenimento di uno spessore uniforme all'interno di ciascuna zona materiale

Per ogni materiale in un'applicazione a due colpi, la coerenza è fondamentale. Uno spessore uniforme delle pareti previene difetti comuni come:

- Segni di affondamento dovuti a sezioni spesse che si raffreddano in modo non uniforme

- Deformazione da ritiro differenziale

- Linee di flusso in cui lo spessore del materiale cambia bruscamente

- Vuoti dovuti al riempimento incompleto di sezioni spesse

Quando si progettano componenti di substrati rigidi (first shot), in genere consiglio spessori di parete compresi tra 1,5 e 3 mm per la maggior parte dei tecnopolimeri. Per la seconda fase, soprattutto con materiali flessibili come il TPE o il TPU, gli spessori compresi tra 1 e 2,5 mm offrono generalmente il miglior equilibrio tra flessibilità e stampabilità.

Gestione delle transizioni di spessore tra i materiali

La zona di transizione tra i materiali richiede un'attenzione particolare. Le brusche variazioni di spessore in corrispondenza delle interfacce dei materiali spesso portano a:

| Problema | Soluzione di design | Benefici |

|---|---|---|

| Concentrazione delle sollecitazioni | Transizioni graduali con raggi | Previene la fessurazione e la delaminazione |

| Squilibrio del flusso | Riduzione graduale dello spessore | Assicura il riempimento completo di entrambi i materiali |

| Segni di affondamento | Velocità di raffreddamento bilanciata | Migliora la qualità della finitura superficiale |

| Debolezza delle obbligazioni | Area di contatto ottimizzata | Migliora l'interblocco meccanico |

Ho scoperto che limitare le differenze di spessore tra i materiali adiacenti a non più di 25% migliora significativamente la forza di adesione e la qualità complessiva del pezzo. Nei casi in cui sono necessarie differenze maggiori, l'implementazione di una transizione graduale piuttosto che un cambiamento brusco produce risultati migliori.

Progettare zone di transizione dei materiali efficaci

L'interfaccia tra i materiali rappresenta l'area di progettazione più critica nello stampaggio a due riprese. Questa zona di transizione determina sia l'estetica che l'integrità strutturale.

Creare legami meccanici forti

Sebbene la compatibilità chimica tra i materiali sia essenziale, l'incastro meccanico migliora notevolmente la forza dell'incollaggio. Le caratteristiche efficaci dell'incollaggio meccanico includono:

Sottosquadri e rientranze

L'inserimento di sottosquadri strategicamente posizionati consente al secondo materiale di scorrere intorno e di "agganciarsi" al primo. In questo modo si crea una connessione fisica che rafforza il legame chimico. I sottosquadri più efficaci sono:

- Rapporti profondità/larghezza compresi tra 0,5:1 e 1:1

- Angoli di sformo di 1-3° per un'espulsione agevole

- Angoli interni arrotondati per evitare la concentrazione delle sollecitazioni

Texture della superficie

La testurizzazione della superficie di interfaccia della prima ripresa può migliorare notevolmente la forza di adesione:

- Aumento della superficie effettiva di adesione

- Creazione di microscopici elementi meccanici di incastro

- Promuovere adesione dell'interfaccia del materiale[^5] attraverso l'aumento dei punti di contatto

Noi di PTSMAKE spesso applichiamo una leggera granigliatura (16-32 μin) alle superfici di incollaggio della prima ripresa per migliorare l'adesione con il secondo materiale.

Gestione dei confini del colore

Per i pezzi con colori contrastanti, il controllo del confine visibile tra i materiali richiede una progettazione di precisione:

- Definire linee di separazione chiare lungo i contorni naturali del prodotto

- Utilizzare elementi in rilievo o incassati per mascherare piccole variazioni di allineamento.

- Implementare dettagli di "interruzione del colore" che creino una separazione visiva intenzionale.

- Considerare il potenziale di dispersione del colore quando si scelgono colori contrastanti.

I disegni a due colpi di colore di maggior successo incorporano la linea di separazione come elemento di design intenzionale, anziché cercare di nasconderla.

Implementazione di angoli di sformo efficaci

Gli angoli di sformo, ovvero la leggera conicità applicata alle superfici verticali, sono fondamentali in tutti gli stampi a iniezione, ma richiedono un'attenzione particolare nelle applicazioni a due colpi.

Requisiti della bozza per il primo e il secondo tiro

Il primo materiale sparato richiede in genere angoli di sformo standard (da 0,5° a 3° a seconda del materiale e della finitura superficiale). Tuttavia, le aree che si interfacciano con il secondo materiale spesso necessitano di un tiraggio aggiuntivo:

- Riempimento completo del secondo materiale

- Corretto sfiato all'interfaccia

- Prevenzione delle sacche d'aria intrappolate

- Facile espulsione del pezzo completato

Per il secondo scatto, in genere raccomando:

- Sforzo minimo di 1,5° per superfici lisce

- 2-5° di sformo per superfici strutturate

- Sforzo di 3-7° per nervature profonde o elementi con rapporti d'aspetto elevati

Progetto strategico Direzione Pianificazione

La pianificazione della direzione di sformo diventa più complessa nello stampaggio a due riprese perché la prima ripresa diventa parte dello stampo per la seconda ripresa. Ciò richiede un'attenta considerazione di:

- Direzione di espulsione primaria del pezzo completato

- Direzioni di estrazione secondaria per le caratteristiche interne

- Potenziale di sottosquadro nel primo o nel secondo materiale

- Impatto della posizione del cancello sui requisiti di portata e pescaggio

Idealmente, entrambi i materiali dovrebbero avere una direzione di sformo comune per semplificare il processo di stampaggio e la progettazione degli utensili.

Considerazioni sulla progettazione di nervature e bocchettoni

Le nervature e le bugne sono elementi strutturali comuni che richiedono un'attenzione particolare nei progetti a due colpi, soprattutto quando attraversano i confini dei materiali.

Ottimizzazione della progettazione delle nervature per due materiali

Quando le nervature passano da un materiale all'altro, considerate queste linee guida:

- Mantenere un rapporto costante tra spessore della nervatura e parete (in genere 60-80% della parete adiacente).

- Nervature coniche che attraversano i confini del materiale (più spesse nel materiale rigido, più sottili in quello flessibile)

- Incorporare le transizioni di raggio alle interfacce dei materiali

- Aggiungere funzioni di ventilazione per le costole che potrebbero intrappolare l'aria durante il secondo tiro.

Per le nervature strutturali nel componente rigido, uno spessore di 40-60% della parete nominale funziona bene nella maggior parte delle applicazioni, con un minimo di 0,5 mm per la maggior parte dei tecnopolimeri.

Progettazione del capo per l'installazione dell'hardware

I bocchettoni per gli elementi di fissaggio o gli inserti presentano sfide uniche nei progetti a due colpi:

| Posizione del capo | Raccomandazione di progettazione | Ragionamento |

|---|---|---|

| Solo in materiale rigido | Design standard del bocchettone con nervature di supporto | Massimizza l'integrità strutturale |

| All'interfaccia del materiale | Il materiale rigido forma il nucleo interno, il materiale flessibile crea lo strato esterno | Fornisce un'attenuazione delle vibrazioni mantenendo la resistenza |

| All'interno di un materiale flessibile | "Isola" di materiale rigido circondata da materiale flessibile | Consente il fissaggio della ferramenta in aree altrimenti morbide |

Per gli inserti filettati, consiglio di mantenere il raccordo interamente all'interno del materiale rigido quando possibile, con uno spessore minimo della parete pari a 0,4 volte il diametro dell'inserto.

Posizione del cancello e strategie di sfiato

Il posizionamento e lo sfiato corretti sono essenziali per il successo dello stampaggio a due riprese, in quanto influiscono sia sull'estetica che sulla qualità del pezzo.

Posizionamento strategico dei cancelli

La posizione del cancello influisce sull'andamento del flusso, sulle linee di saldatura e sui segni visibili. Considerate queste linee guida:

- Posizionare i cancelli del primo tiro lontano dalle aree di contatto del secondo tiro, quando possibile.

- Posizionare i cancelli per creare schemi di flusso che favoriscano il legame piuttosto che contrastarlo.

- Utilizzare gate multipli per geometrie complesse per garantire il riempimento completo delle interfacce.

- Considerare il gating sequenziale per controllare il flusso nelle transizioni critiche.

Per la seconda ripresa, i cancelli perimetrali offrono in genere il miglior equilibrio tra estetica e pressione di riempimento quando sono posizionati nella sezione più spessa del materiale.

Requisiti di sfiato potenziati

Lo stampaggio a due riprese richiede uno sfiato più esteso rispetto allo stampaggio tradizionale perché:

- L'aria può rimanere intrappolata nelle interfacce dei materiali

- Le geometrie complesse creano molteplici potenziali trappole d'aria

- Il primo colpo può bloccare i percorsi di sfiato tradizionali

Le strategie di sfogo efficaci comprendono:

- Bocchette di separazione in corrispondenza delle posizioni previste per le trappole d'aria (profondità 0,025-0,04 mm)

- Sfiato a gradini nelle transizioni tra i materiali

- Posizionamento strategico delle bocchette in base all'analisi del flusso

- Sfiato assistito da vuoto per parti molto complesse

Uno sfiato inadeguato porta a un'otturazione incompleta, a bruciature e a un'incollatura debole, problemi particolarmente problematici nelle applicazioni a due colpi.

Gestione delle differenze inventariali e delle tolleranze

La gestione del ritiro differenziale tra i materiali è uno degli aspetti più impegnativi della progettazione a due riprese.

Adattamento del restringimento differenziale

Durante il raffreddamento, materiali diversi si ritirano a velocità diverse, il che può causare deformazioni o tensioni alle interfacce. Per gestire questo problema:

- Scegliere materiali con tassi di ritiro compatibili, quando possibile.

- Progettare il componente rigido per "controllare" la geometria complessiva del pezzo.

- Consentire al componente flessibile di accogliere una parte maggiore del movimento differenziale.

- Incorporare la flessibilità nella progettazione per assorbire le sollecitazioni da ritiro

Per i pezzi che combinano un tecnopolimero rigido con un TPE, si prevedono differenze di ritiro di 0,5-1,5% che devono essere tenute in considerazione nella progettazione.

Impostazione di tolleranze realistiche

La capacità di tolleranza nello stampaggio a due riprese varia in base al tipo di stampaggio:

- Combinazione di materiali

- Geometria della parte

- Direzione dimensionale (flusso interno o trasversale)

- Distanza dai cancelli

- Spessore della parete

Come linea guida generale, le dimensioni critiche dovrebbero essere contenute all'interno di un singolo materiale piuttosto che attraversare l'interfaccia. Quando le dimensioni devono attraversare i materiali, utilizzare le seguenti linee guida:

- Tolleranza standard all'interno di un singolo materiale: ±0,005 in/in

- Tolleranza tra i confini del materiale: ±0,010 in/in

- Tolleranza aggiuntiva per pareti sottili: aggiungere 0,001 in per pareti inferiori a 1,5 mm.

Ottimizzazione dell'efficienza produttiva

Al di là delle considerazioni tecniche, i progetti a due colpi dovrebbero ottimizzare l'efficienza di produzione.

Bilanciare i tempi di riempimento delle cavità

Il volume e la distanza di scorrimento di entrambi i materiali devono essere bilanciati per garantire che il volume e la distanza di scorrimento di entrambi i materiali siano equilibrati:

- Tempi di riempimento simili per entrambi gli scatti

- Velocità di raffreddamento costanti

- Requisiti di pressione bilanciati

- Tempi di ciclo ottimali

In genere miro a un volume di seconda ripresa compreso tra 30-70% della prima per un'elaborazione più efficiente.

Progettare per la produzione automatizzata

Per la produzione di grandi volumi

Applicazioni e settori che sfruttano la tecnologia Two-Shot

Vi siete mai chiesti perché l'elegante custodia del vostro smartphone sia liscia e aderente in diverse aree? O come fanno le auto di lusso a ottenere quei comandi sul cruscotto con un feedback tattile perfetto? Dietro a questi prodotti multimateriali senza soluzione di continuità si nasconde una rivoluzione manifatturiera che sta silenziosamente trasformando i prodotti che usiamo ogni giorno.

La tecnologia di stampaggio a iniezione a due colpi è diventata la pietra miliare dell'innovazione in numerosi settori, consentendo ai produttori di creare prodotti complessi con più materiali, texture e funzioni in un unico processo di produzione, eliminando le fasi di assemblaggio e migliorando al contempo l'estetica e le prestazioni.

Applicazioni automobilistiche: Innovazione grazie ai componenti multimateriali

L'industria automobilistica ha abbracciato la tecnologia di stampaggio a due colpi con un entusiasmo senza precedenti. Con l'evoluzione dei veicoli in macchine sofisticate che privilegiano sia la funzionalità che l'esperienza dei passeggeri, i componenti multimateriali sono diventati essenziali per soddisfare le aspettative dei consumatori.

Comandi e display interni

Gli interni dei veicoli moderni mostrano alcune delle applicazioni più visibili della tecnologia di stampaggio a due colpi:

- Controlli del cruscotto combinano componenti strutturali rigidi con sovrapposizioni soft-touch, creando pulsanti e manopole con un feedback tattile perfetto

- Comandi al volante integrano i substrati duri con superfici morbide e aderenti per migliorare l'ergonomia e il comfort durante la guida prolungata

- Componenti della console centrale Sono caratterizzati da alloggiamenti rigidi con guarnizioni ed elementi di smorzamento integrati per creare controlli di qualità superiore che funzionano in modo fluido e silenzioso.

Questi componenti non solo hanno un aspetto e una sensazione migliori rispetto ai loro predecessori monomateriale, ma offrono anche una maggiore durata e resistenza all'uso costante tipico degli ambienti automobilistici.

Applicazioni sotto il cofano

Al di là dei componenti interni visibili, lo stampaggio a due riprese ha trovato spazio in componenti funzionali critici:

| Componente | Materiale per il primo colpo | Materiale per il secondo colpo | Vantaggi principali |

|---|---|---|---|

| Serbatoi di fluido | Plastica rigida (PA, PBT) | Elastomero (TPE, TPV) | Le guarnizioni integrate impediscono le perdite |

| Connettori elettrici | Nylon caricato a vetro | TPE | Miglioramento della resistenza alle intemperie e alle vibrazioni |

| Componenti della presa d'aria | PP/PE rigido | TPE morbido | Maggiore smorzamento delle vibrazioni, riduzione della rumorosità |

| Alloggiamenti dei sensori | PC/ABS | Silicone | Guarnizioni impermeabili con precise proprietà elettriche |

L'eliminazione di guarnizioni e tenute separate in queste applicazioni riduce la complessità dell'assemblaggio, migliorando al contempo l'affidabilità, un aspetto fondamentale in un ambiente difficile come quello del sottoscocca.

Componenti esterni

Le applicazioni automobilistiche esterne traggono particolare vantaggio dalla resistenza ambientale dei pezzi stampati a due riprese:

- Maniglie delle porte con anime rigide e inserti morbidi al tatto, offrono resistenza e comfort.

- Pezzi di rivestimento esterno combinare più colori o materiali per uno stile distintivo del marchio

- Alloggiamenti per specchietti incorporano guarnizioni integrate ed elementi di smorzamento delle vibrazioni

- Gruppi ottici Sono dotati di alloggiamenti rigidi con guarnizioni flessibili per mantenere la tenuta stagna.

Lavorando con diverse case automobilistiche all'PTSMAKE, ho osservato come lo stampaggio a due riprese abbia ridotto drasticamente i tempi di assemblaggio, migliorando al contempo la resistenza agli agenti atmosferici dei componenti esterni, un fattore critico per la longevità e la soddisfazione dei clienti.

Applicazioni di dispositivi medici: Precisione dove è più importante

L'industria medicale richiede i massimi livelli di precisione, affidabilità e sicurezza, requisiti che lo stampaggio a due riprese è in grado di soddisfare in modo unico.

Strumenti chirurgici

I moderni strumenti chirurgici sfruttano lo stampaggio a due riprese per combinare funzionalità ed ergonomia:

- Maniglie chirurgiche con nuclei rigidi e impugnature morbide e antiscivolo, offrono al chirurgo un controllo preciso.

- Morsetti e pinze incorporano componenti strutturali rigidi con punti di contatto morbidi per migliorare la presa durante le procedure

- Guide di taglio combinano strutture di misura rigide con superfici di contatto morbide per evitare danni ai tessuti

La possibilità di creare questi strumenti come componenti singoli e integrati elimina i potenziali punti di guasto e migliora l'efficacia della sterilizzazione.

Apparecchiature diagnostiche

I dispositivi diagnostici traggono enormi vantaggi dalla tecnologia a due colpi:

- Scanner portatili sono dotati di alloggiamenti rigidi con guarnizioni morbide integrate per la protezione dei fluidi

- Apparecchiature per l'analisi del sangue combina finestre trasparenti con componenti strutturali opachi.

- Dispositivi di monitoraggio del paziente incorporano matrici di pulsanti con tenuta integrata contro i liquidi

Il biocompatibilitàI requisiti [^6] dei dispositivi medici rendono la selezione dei materiali particolarmente critica in queste applicazioni.

Sistemi di somministrazione di farmaci

L'aspetto forse più impressionante è che lo stampaggio a due riprese ha rivoluzionato i sistemi di somministrazione dei farmaci:

- Autoiniettori combinano componenti strutturali con percorsi del fluido e guarnizioni integrati

- Penne da insulina sono dotati di finestre trasparenti con marcature di misura precise incollate ai corpi strutturali

- Inalatori incorporano meccanismi rigidi e componenti di tenuta flessibili in un'unica unità affidabile

L'eliminazione delle fasi di assemblaggio è particolarmente preziosa in queste applicazioni, dove anche piccole variazioni di produzione possono influire sull'accuratezza del dosaggio e sulla sicurezza del paziente.

Elettronica di consumo: Fondere l'estetica con la funzionalità

L'elettronica di consumo rappresenta forse l'area di applicazione più visibile per lo stampaggio a due colpi, con quasi tutti i dispositivi moderni che incorporano alcuni componenti multi-materiale.

Accessori per dispositivi mobili

Il mercato degli accessori mobili è stato trasformato dallo stampaggio a due colpi:

- Custodie per smartphone combinano una protezione rigida con aree morbide per l'assorbimento degli urti e la presa.

- Alloggiamenti per auricolari Sono dotati di gusci strutturali rigidi con punti di contatto morbidi con l'orecchio per il massimo comfort.

- Bande per dispositivi indossabili integrare punti di connessione rigidi con superfici d'usura flessibili

Questi accessori non solo devono avere un aspetto e una sensazione eccellenti, ma devono anche resistere a migliaia di cicli di interazione e alle sfide ambientali: requisiti che i pezzi stampati a due riprese sono in grado di soddisfare in modo eccellente.

Controller e dispositivi di input per il gioco

Le periferiche di gioco presentano alcune delle applicazioni più sofisticate:

- Controller di gioco sono dotati di gusci strutturali rigidi con impugnature soft-touch posizionate strategicamente

- Componenti della tastiera combinano i tasti rigidi con elementi di smorzamento morbidi per migliorare la sensazione al tatto

- Controllori VR integrare più texture e superfici per migliorare l'immersione

L'esperienza di gioco è fortemente influenzata dalla sensazione dei comandi nelle mani dell'utente, per cui le proprietà tattili dei componenti stampati a due riprese sono fondamentali per il successo del prodotto.

Piccoli elettrodomestici e strumenti

L'elettronica domestica ha ampiamente adottato la tecnologia a due scatti:

- Spazzolini elettrici combinano alloggiamenti impermeabili con sezioni a presa morbida

- Controlli degli elettrodomestici da cucina Pulsanti rigidi con sovrapposizioni morbide per garantire la resistenza all'acqua.

- Alloggiamenti per utensili elettrici integrano strutture rigide con zone di aderenza che smorzano le vibrazioni

Noi di PTSMAKE abbiamo aiutato numerosi produttori di elettronica di consumo a passare da componenti assemblati a progetti integrati a due colpi, ottenendo miglioramenti significativi nella durata dei prodotti e riducendo le richieste di garanzia.

Apparecchiature industriali: Migliorare le prestazioni in ambienti esigenti

Le applicazioni industriali impongono requisiti estremi ai componenti, rendendo particolarmente preziosi i vantaggi di durata dello stampaggio a due riprese.

Strumenti manuali e controlli

Gli utensili di livello professionale traggono notevoli vantaggi dalla tecnologia a due colpi:

- Alloggiamenti per utensili elettrici combinano la rigidità strutturale con zone di presa che attenuano le vibrazioni

- Strumenti di misura di precisione integrare scaglie dure con superfici di presa morbide

- Pannelli di controllo dispongono di gruppi di pulsanti sigillati con elementi di feedback tattile

Per gli utenti industriali, il miglioramento dell'ergonomia si traduce direttamente in una riduzione dell'affaticamento e del rischio di lesioni durante l'uso prolungato.

Componenti per il trattamento dei fluidi

I sistemi di fluidi industriali sfruttano lo stampaggio a due colpi per migliorare l'affidabilità:

- Componenti della pompa integrare elementi strutturali rigidi con guarnizioni flessibili

- Alloggiamenti delle valvole combinano più materiali per ottimizzare le caratteristiche del flusso, garantendo al contempo un funzionamento a prova di perdite

- Gruppi filtro sono caratterizzati da strutture di supporto rigide con superfici di tenuta flessibili

L'eliminazione di guarnizioni e tenute separate migliora notevolmente l'affidabilità di queste applicazioni, riducendo i requisiti di manutenzione e i tempi di fermo.

Attrezzatura di sicurezza

I dispositivi di sicurezza per i lavoratori sono stati rivoluzionati dalla tecnologia a due colpi:

- Occhiali protettivi combina telai rigidi con punti di contatto morbidi per un comfort che dura tutto il giorno

- Componenti del respiratore integrare elementi strutturali duri con superfici morbide di tenuta del viso

- Sistemi di sospensione per elmetti Meccanismi di regolazione rigidi con punti di contatto morbidi

La capacità di creare transizioni perfette tra i materiali senza fasi di assemblaggio contribuisce a garantire prestazioni costanti nelle applicazioni critiche per la sicurezza.

Articoli sportivi: Migliorare le prestazioni e il comfort

I produttori di attrezzature sportive hanno adottato lo stampaggio a due riprese per creare prodotti che eccellono sia in termini di prestazioni che di comfort.

Calzature performanti

Le moderne scarpe da ginnastica sfruttano i componenti a due colpi nelle aree critiche:

- Tacchetti e punte combinano strutture di supporto rigide con diversi gradi di flessibilità

- Protezioni per le dita dei piedi Protezione rigida con interfacce morbide contro il piede

- Contatori di tacco integrare le strutture di stabilità con elementi di comfort

Questi componenti devono resistere a forze enormi mantenendo il comfort durante l'uso prolungato: un'applicazione perfetta per la tecnologia a due colpi.

Racchette e racchette

Gli attrezzi da battuta beneficiano delle capacità di smorzamento delle vibrazioni dei componenti multimateriali:

- Manici di racchetta da tennis combinano anime rigide con sovrapposizioni ergonomiche per l'impugnatura

- Impugnature per mazze da baseball punti di connessione rigidi con superfici di manipolazione morbide

- Componenti delle mazze da golf integrare più materiali per un trasferimento di energia e una sensazione ottimale

La capacità di controllare con precisione la transizione tra zone rigide e flessibili consente ai produttori di mettere a punto le caratteristiche prestazionali con una precisione senza precedenti.

Dispositivi di protezione

La protezione atletica dimostra i vantaggi di sicurezza dello stampaggio a due colpi:

- Componenti del casco combinano la protezione dagli impatti con le fodere morbide e confortevoli

- Parastinchi sono dotati di scudi rigidi con elementi di ammortizzazione integrati

- Paradenti Utilizza materiali di durezza multipla per una protezione e un comfort ottimali.

Il perfetto legame tra i materiali garantisce a questi componenti critici per la sicurezza prestazioni costanti in condizioni di impatto.

Il futuro delle applicazioni a due colpi

Con la continua evoluzione della tecnologia di stampaggio a due colpi, diverse aree applicative emergenti sono particolarmente promettenti:

Prodotti sostenibili

La capacità di combinare con precisione materiali diversi apre nuove possibilità di progettazione sostenibile:

- Prodotti riciclabili con combinazioni di materiali facilmente separabili

- Componenti di materiali biobased integrato con polimeri convenzionali

- Apparecchi a risparmio idrico con prestazioni di tenuta migliorate

Dispositivi intelligenti

L'Internet delle cose richiede componenti che combinino elementi strutturali, estetici e funzionali:

- Alloggiamenti dei sensori con guarnizioni ambientali integrate

- Monitor sanitari indossabili combinando involucri elettronici rigidi con comode superfici di contatto con il corpo

- Controllori per case intelligenti con interfacce tattili intuitive

Innovazioni mediche

I dispositivi medici di prossima generazione spingeranno la tecnologia a due colpi verso nuovi limiti:

- Dispositivi impiantabili con caratteristiche di superficie controllate con precisione

- Protesi personalizzate con caratteristiche di comfort integrate

- **Punto

Analisi costi-benefici dello stampaggio a iniezione a due riprese

Investire in una tecnologia di produzione avanzata vale sempre il prezzo? Quando i dirigenti del settore manifatturiero decidono di adottare lo stampaggio a iniezione a due colpi, spesso si trovano a dover giustificare l'investimento iniziale più elevato a fronte di vantaggi a lungo termine che sembrano impressionanti sulla carta ma incerti nella realtà.

Lo stampaggio a iniezione a due riprese presenta un caso economico convincente se valutato nel suo complesso, offrendo vantaggi significativi in termini di costi grazie all'eliminazione delle operazioni di assemblaggio, alla riduzione dei requisiti di manodopera, alla diminuzione dei tassi di scarto e al miglioramento della qualità del prodotto, in particolare per i volumi di produzione medio-alti, dove l'investimento iniziale in attrezzature può essere ammortizzato in modo efficace.

Comprendere il panorama degli investimenti

Quando si valutano le implicazioni finanziarie dello stampaggio a iniezione a due riprese, è essenziale considerare sia gli investimenti iniziali che i risparmi a valle. In PTSMAKE ho guidato numerosi clienti in questa analisi, aiutandoli a capire quando la tecnologia ha senso dal punto di vista finanziario e quando invece sono più adatti approcci alternativi.

Requisiti per l'investimento iniziale

I costi di avviamento dello stampaggio a iniezione a due colpi superano in genere quelli dei processi di stampaggio convenzionali. Questi investimenti includono:

Costi delle apparecchiature specializzate

Lo stampaggio a iniezione a due colpi richiede un macchinario dedicato che si differenzia in modo significativo dalle attrezzature standard per lo stampaggio a iniezione:

| Tipo di apparecchiatura | Intervallo di costo approssimativo | Caratteristiche principali |

|---|---|---|

| Macchina a piani rotanti | $300.000 - $750.000 | Meccanismo di rotazione incorporato, unità di iniezione doppia |

| Macchina Core-Back | $250.000 - $600.000 | Capacità di movimentazione degli stampi specializzati |

| Automazione del trasferimento | $150.000 - $400.000 (aggiuntivo) | Sistemi robotizzati per il trasferimento dei pezzi tra gli stampi |

Queste macchine specializzate rappresentano una spesa di capitale considerevole, in genere superiore di 30-50% rispetto alle apparecchiature di stampaggio a iniezione convenzionali di pari tonnellaggio.

Investimento in utensili avanzati

L'attrezzatura per lo stampaggio a due riprese presenta un altro costo iniziale significativo:

- Gli stampi a due riprese costano in genere 1,5-2,5 volte di più di quelli a una ripresa.

- I requisiti di progettazione complessi aumentano i tempi e i costi di progettazione

- Caratteristiche speciali come i nuclei rotanti aggiungono complessità meccanica

- L'allungamento dei tempi di sviluppo allunga il periodo prima dell'inizio della produzione

Un tipico stampo a due riprese per un pezzo di media complessità potrebbe costare $50.000-$150.000, rispetto a $30.000-$70.000 per un analogo stampo a ripresa singola.

Spese per lo sviluppo del processo

Oltre alle attrezzature e agli utensili, le aziende devono investire anche in:

- Formazione degli operatori per attrezzature specializzate

- Ottimizzazione e validazione del processo

- Test di compatibilità dei materiali

- Sviluppo del protocollo di controllo qualità

Questi "costi soft" spesso aggiungono 10-15% all'investimento totale del progetto, ma sono essenziali per il successo dell'implementazione.

Quantificazione dei risparmi operativi

Il notevole investimento iniziale nella tecnologia di stampaggio a due colpi è compensato da significativi vantaggi operativi che generano risparmi continui per tutto il ciclo di vita del prodotto.

Operazioni di assemblaggio eliminate

Forse il vantaggio economico più significativo dello stampaggio a due riprese deriva dall'eliminazione delle operazioni di assemblaggio secondario:

Riduzione del costo del lavoro

Quando si producono prodotti multimateriale o multicomponente con metodi convenzionali, l'assemblaggio richiede tipicamente:

- Stazioni di assemblaggio manuali o semiautomatiche

- Ispezione della qualità in più fasi

- Gestione della forza lavoro aggiuntiva

- Costi di formazione e supervisione

Lo stampaggio a due riprese elimina questi requisiti producendo componenti finiti direttamente dalla macchina di stampaggio. Per i prodotti di complessità moderata, questo riduce in genere i costi di manodopera diretta di 30-60%.

Eliminazione delle attrezzature di assemblaggio

Oltre alla manodopera diretta, l'assemblaggio convenzionale richiede un'elevata quantità di lavoro:

- Attrezzature e maschere di assemblaggio

- Sistemi di applicazione di adesivi o apparecchiature di saldatura a ultrasuoni

- Sistemi di trasporto e infrastrutture della catena di montaggio

- Spazio aggiuntivo in fabbrica

Eliminando queste esigenze, lo stampaggio a due riprese può ridurre i requisiti di capitale e liberare spazio prezioso per altre operazioni.

Riduzione della complessità della gestione delle scorte

Lo stampaggio a due riprese snellisce gestione dell'inventario da:

- Riduzione del numero di parti uniche da tracciare

- Riduzione delle scorte di prodotti in corso di lavorazione tra le varie operazioni

- Ridurre al minimo il rischio che la carenza di componenti interrompa la produzione

- Riduzione dello spazio di magazzino per lo stoccaggio dei componenti

Per i produttori che gestiscono migliaia di pezzi, questa semplificazione offre sia un risparmio diretto sui costi che un miglioramento dell'efficienza operativa.

Miglioramento della qualità e riduzione degli scarti

I risparmi legati alla qualità rappresentano un altro importante vantaggio economico:

| Fattore qualità | Montaggio convenzionale | Stampaggio a due riprese | Impatto economico |

|---|---|---|---|

| Tasso di difettosità | 2-5% tipico | 0,5-1,5% tipico | 60-80% riduzione delle perdite dovute alla qualità |

| Costi di rilavorazione | Significativo | Minimo | Risparmio di manodopera di 15-30% |

| Richieste di garanzia | Rischio più elevato | Rischio inferiore | Riduzione dei costi dei guasti sul campo |

| Coerenza | Variabile | Molto coerente | Miglioramento della soddisfazione dei clienti |

Questi miglioramenti della qualità hanno benefici finanziari che si estendono ben oltre il reparto di produzione, influendo su tutto, dalla soddisfazione dei clienti alla reputazione del marchio.

Bilanciare costi e benefici: L'equazione del volume

La convenienza economica dello stampaggio a due riprese è fortemente influenzata dal volume di produzione, in quanto quantità maggiori consentono di ammortizzare l'investimento iniziale su un numero maggiore di unità.

Analisi di break-even per volume di produzione

Sulla base dei dati di numerosi progetti dell'PTSMAKE, ho osservato questi punti di pareggio tipici:

- Basso volume (meno di 10.000 unità all'anno): Lo stampaggio a due riprese offre raramente vantaggi in termini di costi, a meno che il processo di assemblaggio non sia eccezionalmente complesso o ad alta intensità di lavoro.

- Volume medio (10.000-100.000 unità all'anno): Il break-even si verifica in genere tra 20.000-50.000 unità, a seconda della complessità del pezzo.

- Volume elevato (oltre 100.000 unità all'anno): Chiari vantaggi economici, con un risparmio sui costi per pezzo di 15-40% rispetto alle alternative assemblate

L'esatto punto di pareggio dipende da numerosi fattori, tra cui la geometria dei pezzi, la selezione dei materiali, la complessità dell'assemblaggio e i tassi di manodopera nella regione di produzione.

Confronto del costo per pezzo tra i vari volumi

Un tipico confronto del costo per parte potrebbe essere il seguente:

| Volume di produzione | Costo di montaggio convenzionale/pezzo | Costo dello stampaggio a due colpi/pezzo | Differenziale di costo |

|---|---|---|---|

| 10.000 unità | $2.15 | $2.85 | +32% (costo maggiore) |

| 50.000 unità | $1.85 | $1.70 | -8% (risparmio) |

| 100.000 unità | $1.75 | $1.45 | -17% (risparmio) |

| 500.000+ unità | $1.65 | $1.20 | -27% (risparmio) |

Questo esempio illustra come l'economia cambi drasticamente con l'aumento dei volumi, passando da una penalizzazione dei costi per i bassi volumi a un risparmio sostanziale per i volumi più elevati.

Considerazioni economiche specifiche del settore

Il caso economico dello stampaggio a due riprese varia in modo significativo da un settore all'altro, a causa delle diverse priorità e dei diversi ambienti di produzione.

Economia dell'industria automobilistica

Il settore automobilistico è spesso quello che presenta il caso economico più forte per lo stampaggio a due riprese, grazie al fatto che

- Elevati volumi di produzione (in genere oltre 50.000 unità all'anno)

- Requisiti di qualità rigorosi che beneficiano dell'assemblaggio eliminato

- Enfasi sulla riduzione del peso che si allinea con i componenti integrati

- Lunghi cicli di vita del prodotto che ammortizzano efficacemente i costi di attrezzaggio

Per i componenti interni del settore automobilistico, come manopole di controllo, pezzi di rifinitura e gruppi funzionali, lo stampaggio a due riprese riduce in genere i costi di produzione totali di 15-25% rispetto ai metodi convenzionali.

Considerazioni sulla produzione di dispositivi medici

L'industria dei dispositivi medici si trova ad affrontare un'equazione economica diversa:

- Volumi di produzione inferiori per molti dispositivi

- Requisiti di qualità estremamente elevati con obiettivi a zero difetti

- Costi di convalida regolamentare da ammortizzare

- Costi dei materiali più elevati per i polimeri speciali per uso medico

Nonostante queste sfide, lo stampaggio a due riprese rimane spesso economicamente vantaggioso per i dispositivi medici, data l'importanza fondamentale di eliminare i rischi di contaminazione legati all'assemblaggio e di garantire una qualità costante.

Fattori di costo dell'elettronica di consumo

L'elettronica di consumo presenta considerazioni economiche uniche:

- Cicli di vita dei prodotti brevi che richiedono un più rapido ammortamento degli utensili

- Elevati standard cosmetici che beneficiano di passaggi di materiale senza soluzione di continuità

- Intensa pressione per la riduzione dei costi nei mercati competitivi

- Geometrie complesse difficili da assemblare convenzionalmente

I rapidi cicli di innovazione dell'elettronica di consumo possono talvolta contrastare con l'economicità dello stampaggio a due riprese, rendendo indispensabile un'attenta previsione dei volumi prima di puntare su questa tecnologia.

Vantaggi economici nascosti

Al di là degli ovvi risparmi sui costi di produzione, la decisione di stampare a due riprese dovrebbe essere influenzata da diversi vantaggi economici meno evidenti.

Valore di differenziazione del prodotto

Lo stampaggio a due riprese consente di ottenere caratteristiche di progettazione che creano vantaggi sul mercato:

- Qualità tattili premium che aumentano il valore percepito del prodotto

- Caratteristiche estetiche distintive che rafforzano l'identità del marchio

- Miglioramenti ergonomici che migliorano l'esperienza dell'utente

- Vantaggi funzionali impossibili da ottenere con pezzi assemblati

Questi vantaggi progettuali possono determinare premi di prezzo o aumentare la quota di mercato, creando vantaggi economici che vanno oltre i risparmi diretti sui costi di produzione.

Accelerazione del time-to-market

Per molti prodotti, una più rapida introduzione sul mercato crea un valore economico sostanziale:

- Riduzione dei tempi di produzione grazie all'eliminazione della configurazione della catena di montaggio.

- Riduzione dei tempi di convalida grazie alla semplificazione della verifica dei processi

- Scalata più rapida a volumi elevati con minore espansione della forza lavoro

- Meno complicazioni della catena di fornitura con un numero inferiore di componenti

In mercati competitivi in cui essere i primi sul mercato offre vantaggi duraturi, questi risparmi di tempo possono far passare in secondo piano le considerazioni sui costi di produzione.

Impatto ambientale e sostenibilità

I vantaggi ambientali dello stampaggio a due riprese possono tradursi in vantaggi economici:

- Riduzione del consumo energetico grazie alle operazioni di assemblaggio eliminate

- Riduzione dei costi di trasporto grazie al minor numero di componenti da spedire

- Riduzione dei materiali di imballaggio per il minor numero di parti separate

- Potenziali vantaggi di conformità normativa in alcuni mercati

Con l'evoluzione delle normative ambientali e delle aspettative dei consumatori, i vantaggi della sostenibilità si traducono sempre più in un valore economico tangibile.

Mitigazione dei rischi di investimento

Il notevole investimento iniziale nello stampaggio a due riprese può essere gestito attraverso diversi approcci strategici.

Strategie di attuazione graduale

Piuttosto che un approccio "tutto o niente", le aziende possono adottare un'implementazione graduale:

- Iniziate con pezzi semplici e ad alto volume per costruire la vostra esperienza.

- Passaggio graduale a componenti più complessi con l'aumentare dell'esperienza

Risoluzione dei problemi più comuni nello stampaggio a due riprese

Avete mai visto un maestro chef creare un soufflé perfetto per poi vederlo crollare all'ultimo momento? La delusione è palpabile. Nel settore manifatturiero, ci troviamo di fronte a momenti simili, quando parti stampate in due tempi apparentemente perfette sviluppano difetti inaspettati che possono far deragliare i programmi di produzione e incidere sulla qualità del prodotto.

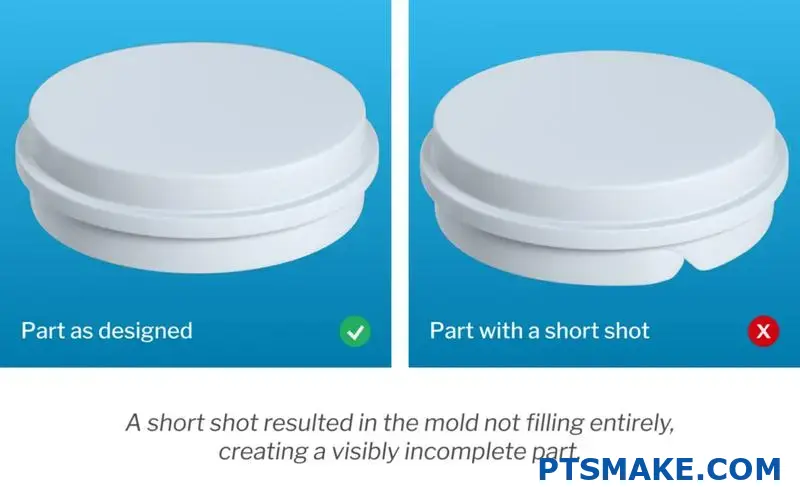

Le sfide dello stampaggio a iniezione a due colpi richiedono approcci sistematici alla risoluzione dei problemi che affrontino le cause alla radice piuttosto che i sintomi; i problemi di compatibilità dei materiali, la formazione di flash, il riempimento incompleto e i difetti di incollaggio rappresentano gli ostacoli più comuni che i produttori devono superare per ottenere una qualità di produzione costante.

Incompatibilità dei materiali: La base della maggior parte dei problemi

Nella risoluzione dei problemi di stampaggio a due riprese, ho scoperto che l'incompatibilità dei materiali è alla base di circa 60% dei problemi di produzione persistenti. Comprendere e affrontare questi problemi di compatibilità è essenziale per ottenere una qualità costante.

Segni e soluzioni di incompatibilità chimica

L'incompatibilità chimica tra i materiali si manifesta in diversi modi:

- Delaminazione - I materiali si separano all'interfaccia dopo lo stampaggio o durante l'uso.

- Legame debole - Le parti superano l'ispezione visiva ma si guastano sotto una sollecitazione minima

- Difetti di superficie - Bollicine, scolorimento o velature ai confini del materiale

- Restringimento imprevedibile - Problemi di deformazione o dimensionali dovuti a tassi di restringimento incompatibili

Questi problemi derivano in genere da una cattiva selezione dei materiali o da un'insufficiente ottimizzazione della lavorazione. Ecco il mio approccio sistematico per risolvere l'incompatibilità chimica:

- Verificare le tabelle di compatibilità dei materiali - Non fidatevi delle dichiarazioni generiche di compatibilità; testate i gradi di materiale specifici.

- Analizzare la compatibilità molecolare - Considerare la polarità, l'energia superficiale e la struttura molecolare.

- Forza di adesione al test - Implementare test standardizzati di pelatura o di trazione per quantificare l'adesione.

- Regolare le selezioni dei materiali - Considerare gradi modificati per l'adesione specificamente formulati per il sovrastampaggio

- Modificare i parametri di processo - Regolare le temperature, le pressioni e le velocità di raffreddamento per ottimizzare l'incollaggio.

In un recente progetto dell'PTSMAKE, abbiamo riscontrato una delaminazione persistente tra componenti in PC e TPE. Invece di cambiare immediatamente i materiali, abbiamo prima modificato il profilo di temperatura dell'interfaccia, aumentando di 15°C la temperatura dello stampo nell'area di incollaggio. Questa semplice modifica ha migliorato la diffusione molecolare tra i materiali e ha risolto completamente il problema della delaminazione.

Gestione dell'incompatibilità termica

L'incompatibilità termica si verifica quando i materiali hanno requisiti di temperatura di lavorazione o caratteristiche di espansione termica significativamente diversi:

| Problema termico | Sintomi comuni | Soluzioni pratiche |

|---|---|---|

| Disadattamento della temperatura di lavorazione | Degradazione del primo materiale durante la seconda ripresa | Selezionare materiali con finestre di lavorazione sovrapposte |

| Differenze di espansione termica | Deformazione, incrinatura da stress dopo il raffreddamento | Caratteristiche di progettazione per adattarsi al movimento differenziale |