Molti ingegneri hanno difficoltà a scegliere il giusto fornitore di servizi di lavorazione CNC e spesso si trovano ad affrontare costi imprevisti, problemi di qualità e ritardi di consegna che possono far deragliare interi progetti. Senza una guida chiara sulla selezione dei materiali, sull'ottimizzazione della progettazione e sui fattori di costo, queste sfide diventano ancora più frustranti e costose.

I servizi di lavorazione CNC nel 2025 richiedono una selezione strategica dei fornitori, l'ottimizzazione della progettazione, l'integrazione del controllo qualità e la comprensione dei fattori di costo, compresi i materiali, la complessità, le tolleranze e le dimensioni dei lotti per ottenere risultati di successo.

Il panorama della lavorazione CNC si è evoluto in modo significativo e la comprensione di questi cambiamenti può farvi risparmiare migliaia di dollari e settimane di tempo di produzione. In PTSMAKE ho lavorato a centinaia di progetti e ho potuto constatare come il giusto approccio alla selezione dei servizi, alla scelta dei materiali e alle considerazioni sulla progettazione possa fare la differenza in un progetto di produzione. Questa guida illustra le tendenze essenziali, i consigli pratici e i fattori di costo che vi aiuteranno a gestire in modo più efficace i servizi di lavorazione CNC nel 2025.

Scegliere il giusto fornitore di servizi di lavorazione CNC.

Vi è mai capitato di subire ritardi o fallimenti del progetto perché i vostri pezzi lavorati non erano conformi alle specifiche? Spesso il problema non è il progetto, ma il partner scelto.

La scelta del giusto servizio di lavorazione CNC richiede una valutazione approfondita delle capacità tecniche, della competenza sui materiali, della garanzia di qualità, della scalabilità e della comunicazione. Un vero partner integra questi elementi per trasformare il vostro progetto in un prodotto di successo, garantendo l'affidabilità dal primo prototipo alla produzione su larga scala.

Quando cercate un partner per il vostro prossimo progetto, i dettagli tecnici sono quelli che contano di più. Non si tratta solo di trovare un'officina con delle macchine, ma di trovare un fornitore le cui capacità siano perfettamente in linea con le esigenze del vostro progetto. In questo modo si ottiene la qualità e la precisione richieste dall'applicazione senza dover pagare troppo per una capacità non necessaria.

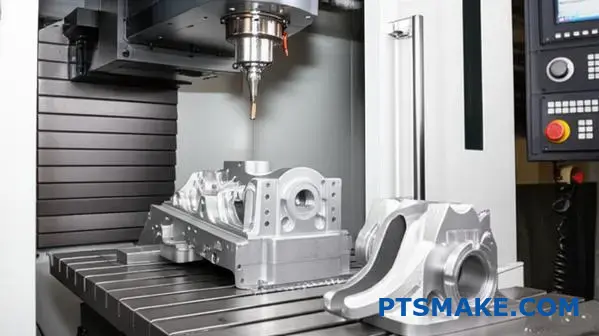

Valutazione delle capacità tecniche

Il primo passo consiste nell'esaminare i loro macchinari. Dispongono di macchine CNC moderne a 3, 4 e 5 assi? La lavorazione a 5 assi è fondamentale per le geometrie complesse, in quanto può produrre pezzi intricati in un'unica configurazione, riducendo i tempi di ciclo e migliorando la precisione. Noi di PTSMAKE abbiamo constatato che investire in macchinari avanzati si traduce direttamente in risultati migliori per i nostri clienti, soprattutto nei progetti aerospaziali e di dispositivi medici. Chiedete quali sono le tolleranze più strette che sono in grado di rispettare. Per la maggior parte delle applicazioni, una tolleranza di ±0,005 pollici (0,127 mm) è standard, ma i lavori di alta precisione possono richiedere controlli molto più stretti.

La competenza sui materiali è fondamentale

L'esperienza di un fornitore con i vari materiali è importante quanto la sua attrezzatura. Lavorare l'alluminio standard 6061 è molto diverso dal lavorare il titanio o il PEEK. Ogni materiale ha proprietà uniche che influenzano la selezione degli utensili, le velocità di taglio e gli avanzamenti. La mancanza di esperienza può portare a finiture superficiali scadenti, a tensioni interne o addirittura al fallimento del pezzo. Nella nostra esperienza con i clienti del settore automobilistico, la capacità di lavorare efficacemente gli acciai temprati per gli stampi e le attrezzature è stata un elemento di differenziazione fondamentale. Un buon fornitore dovrebbe essere in grado di offrire consigli sulla selezione dei materiali per ottimizzare prestazioni, costi e producibilità. La vera competenza in metrologia1 è anche essenziale per verificare che i pezzi realizzati con questi materiali avanzati soddisfino tutti i requisiti dimensionali.

Qualità, tempi di consegna e scalabilità

Infine, considerate gli aspetti operativi che garantiscono un flusso regolare del progetto. Un solido sistema di garanzia della qualità, tempi di consegna chiari e la capacità di scalare sono elementi non negoziabili. La qualità non è solo un'ispezione finale, ma deve essere integrata nell'intero processo produttivo.

| Fattore | Cosa cercare | Bandiera rossa |

|---|---|---|

| Garanzia di qualità | Ispezione in-process, rapporti CMM, tracciabilità dei materiali. | Solo ispezione finale, nessuna documentazione. |

| Tempi di consegna | Tempistiche chiare e realistiche con aggiornamenti. | Promesse vaghe, storia di ritardi. |

| Scalabilità | Capacità di gestire prototipi (1-100) e produzioni (1000+). | È specializzato solo in pezzi unici o in tirature massicce. |

Un partner deve essere in grado di crescere con voi. Deve essere in grado di gestire un piccolo lotto di prototipi e poi passare senza problemi alla produzione di bassi o alti volumi senza compromettere la qualità o i tempi di consegna. Questa flessibilità è fondamentale per portare un prodotto sul mercato in modo efficace.

Al di là delle macchine e dei materiali, gli elementi fondamentali di una grande partnership sono la fiducia e l'affidabilità. Queste qualità si basano su standard verificabili, una profonda conoscenza del settore e una comunicazione chiara. Scegliere un fornitore di servizi di lavorazione CNC senza considerare questi fattori è come costruire una casa su fondamenta instabili: è solo questione di tempo prima che compaiano dei problemi. Sono questi gli elementi che separano un semplice fornitore da un partner di produzione a lungo termine.

Perché le certificazioni e la specializzazione di settore sono importanti

Certificazioni come la ISO 9001 sono più di un semplice logo su un sito web. Rappresentano un impegno verso un processo documentato e ripetibile, progettato per garantire una qualità costante. Un'azienda certificata ISO 9001 ha dimostrato che il suo sistema di gestione della qualità soddisfa i rigorosi standard internazionali. Ciò significa che potete aspettarvi un migliore controllo dei processi, una documentazione chiara e un'attenzione al miglioramento continuo.

La specializzazione del settore è un altro fattore critico. I requisiti di un componente aerospaziale sono molto diversi da quelli di un componente di elettronica di consumo.

Requisiti chiave del settore:

- Aerospaziale: È necessario garantire un'estrema precisione, la tracciabilità dei materiali e un'ampia documentazione. I fornitori devono essere a proprio agio con leghe esotiche e lavorazioni complesse a cinque assi.

- Medico: Materiali biocompatibili, finiture superficiali perfette e una rigorosa convalida del processo sono fondamentali. Non c'è spazio per gli errori.

- Automobile: L'attenzione è rivolta alla produzione di grandi volumi, all'economicità e alla durata. Dime, attrezzature e prototipazione rapida sono esigenze comuni.

Un fornitore specializzato nel vostro settore ne comprende le sfide, gli standard e la terminologia. Può fornire un prezioso feedback sul DFM (Design for Manufacturability) che potrebbe sfuggire a un'officina generalista.

Comunicazione trasparente: L'ancora di salvezza del progetto

La scarsa comunicazione è uno dei punti più comuni di fallimento nelle partnership di produzione. Un partner affidabile stabilisce una comunicazione chiara e coerente fin dall'inizio. Dovreste avere un punto di contatto dedicato che comprenda il vostro progetto e sia in grado di fornire aggiornamenti regolari.

| Stile di comunicazione | Buon partner | Partner povero |

|---|---|---|

| Preventivo iniziale | Dettagliato, dettagliato e comprensivo di feedback DFM. | Un unico prezzo senza alcuna spiegazione. |

| Durante la produzione | Aggiornamenti proattivi sui progressi e sui potenziali problemi. | Silenzio fino alla data di scadenza (o dopo). |

| Risoluzione dei problemi | Approccio collaborativo per trovare soluzioni. | Incolpa il progetto o altri fattori esterni. |

Una comunicazione trasparente crea fiducia e consente una soluzione agile dei problemi. Quando un potenziale problema viene segnalato per tempo, possiamo lavorare insieme per trovare una soluzione senza incidere sulla tempistica del progetto. Nei progetti passati di PTSMAKE, questo dialogo aperto è stato la chiave per affrontare sfide complesse e ottenere risultati positivi, rafforzando l'idea che siamo un'estensione del team del nostro cliente.

La scelta del giusto fornitore di servizi di lavorazione CNC va oltre la semplice ricerca del prezzo più basso. Comporta una valutazione approfondita delle capacità tecniche, dell'esperienza sui materiali e della struttura operativa. Avete bisogno di un partner le cui attrezzature e competenze siano all'altezza della complessità del vostro progetto. Altrettanto importanti sono gli elementi fondamentali: certificazioni verificabili come la ISO 9001, una comprovata specializzazione nel vostro settore e l'impegno a una comunicazione trasparente. Questi fattori garantiscono l'affidabilità, creano fiducia e, in ultima analisi, determinano il successo del progetto.

Metodi moderni di garanzia della qualità nella lavorazione CNC?

Vi è mai capitato di rifiutare un lotto di pezzi CNC durante l'ispezione finale? È un contrattempo frustrante che fa perdere tempo e denaro, soprattutto quando l'errore poteva essere colto ore prima.

La moderna assicurazione qualità utilizza metodi come l'ispezione in-process, la scansione laser e i sistemi di intelligenza artificiale per monitorare la produzione in tempo reale. Questo approccio basato sui dati individua le deviazioni nel momento stesso in cui si verificano, garantendo che ogni pezzo sia conforme a specifiche precise e riducendo i difetti prima che diventino problemi costosi.

Il controllo di qualità tradizionale spesso avviene dopo che il pezzo è finito. È come correggere un libro solo dopo che è stato stampato. Se si scopre un errore, è troppo tardi. Moderno Servizi di lavorazione CNC abbiamo superato questo modello reattivo. Ora ci concentriamo sulla garanzia di qualità proattiva, incorporando l'ispezione direttamente nel processo di produzione.

Ispezione in-process: La prima linea di difesa

L'ispezione in-process utilizza sonde e sensori automatizzati all'interno della macchina CNC. Questi strumenti misurano il pezzo in fasi critiche senza rimuoverlo dalla macchina. Se un utensile si sta usurando o una dimensione si allontana dalle specifiche, il sistema può segnalarlo immediatamente. La macchina può persino effettuare regolazioni in tempo reale o interrompere il processo per evitare di creare altri pezzi fuori specifica. Si tratta di una novità assoluta per il mantenimento di tolleranze strette in un lungo ciclo di produzione. Il controllo qualità si trasforma da un cancello finale in un ciclo di feedback continuo.

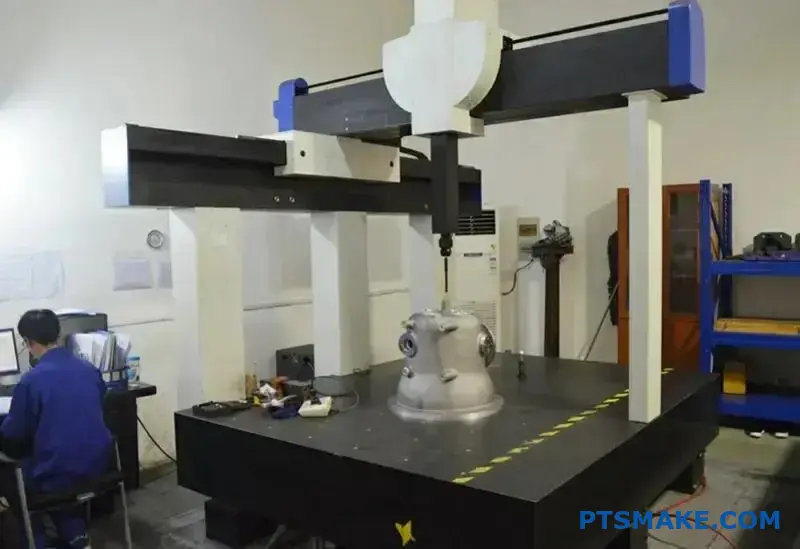

Ispezione avanzata con CMM e scansione laser

Per le geometrie complesse, dopo la lavorazione iniziale si passa a utensili più avanzati.

Macchine di misura a coordinate (CMM)

Una CMM utilizza una sonda altamente sensibile per toccare i punti sulla superficie di un pezzo, raccogliendo coordinate X, Y e Z precise. È incredibilmente precisa per verificare dimensioni critiche, posizioni dei fori e caratteristiche geometriche. Secondo la nostra esperienza, le CMM sono il gold standard per la convalida finale quando la precisione assoluta non è negoziabile.

Scansione laser 3D

La scansione laser 3D acquisisce milioni di punti di dati dalla superficie di un pezzo, creando una "nuvola di punti" digitale dettagliata. Questo metodo è molto più veloce di una CMM ed è in grado di ispezionare curve complesse, superfici libere e la forma complessiva del pezzo. Lo usiamo per confrontare il pezzo finito con il suo modello CAD originale, generando una mappa codificata a colori che evidenzia immediatamente qualsiasi deviazione. Il campo di metrologia2 è alla base di entrambe le tecnologie, fornendo il quadro per misure affidabili e ripetibili.

Ecco una semplice descrizione di quando utilizzare ciascuno di essi:

| Metodo di ispezione | Il migliore per | Vantaggio chiave |

|---|---|---|

| Sondaggio in corso d'opera | Produzione in grandi volumi, tolleranze ristrette | Individuazione immediata degli errori, riduzione degli scarti |

| Ispezione CMM | Dimensioni critiche, validazione geometrica | Precisione e ripetibilità estremamente elevate |

| Scansione laser 3D | Superfici complesse, reverse engineering | Velocità e dati di superficie completi |

L'integrazione di questi metodi moderni non si limita a trovare i difetti, ma crea un sistema che li previene. I dati raccolti da queste ispezioni favoriscono il miglioramento continuo e garantiscono un'affidabilità senza pari, soprattutto in settori ad alto rischio come quello aerospaziale e dei dispositivi medici.

Il potere dell'analisi dei dati e della tracciabilità

La raccolta dei dati è solo metà della battaglia. Il vero valore deriva dall'analisi dei dati per garantire la coerenza e la completa trasparenza. È qui che l'analisi dei dati e la tracciabilità diventano pilastri essenziali del moderno controllo qualità.

Monitoraggio in tempo reale e analisi dei dati

Ogni misura proveniente da sonde, macchine di misura e scanner in corso di lavorazione confluisce in un sistema centralizzato. Utilizziamo il controllo statistico di processo (SPC) per monitorare questi dati in tempo reale. L'SPC ci aiuta a identificare le tendenze e le variazioni nel processo di produzione. Per esempio, se notiamo un cambiamento graduale in una dimensione specifica su un centinaio di pezzi, questo potrebbe indicare l'usura degli utensili. Possiamo quindi programmare un cambio utensile prima che i pezzi escano dalla tolleranza. Questo approccio predittivo è molto più efficiente della reazione ai guasti. È un principio fondamentale che applichiamo alla PTSMAKE per garantire una qualità costante su migliaia di componenti.

Ispezione guidata dall'intelligenza artificiale e tracciabilità completa

Il futuro del controllo qualità è autonomo e completamente trasparente.

Ispezione autonoma guidata dall'intelligenza artificiale

L'intelligenza artificiale sta portando l'ispezione a un livello superiore. I sistemi di visione alimentati dall'intelligenza artificiale possono ispezionare i pezzi alla ricerca di difetti superficiali, come graffi o bave, con incredibile velocità e precisione. L'algoritmo di intelligenza artificiale apprende da una vasta serie di dati di pezzi "buoni" e "cattivi", diventando più efficace nel tempo. È in grado di individuare imperfezioni sottili che un ispettore umano potrebbe non notare dopo ore di lavoro ripetitivo. Questa tecnologia garantisce che non solo le dimensioni siano corrette, ma anche la finitura estetica sia perfetta.

L'importanza della tracciabilità

Tracciabilità significa avere una registrazione digitale completa dell'intero percorso di un pezzo, dal numero di lotto della materia prima alla macchina specifica su cui è stato montato, all'operatore che lo ha supervisionato e a tutti i dati di ispezione. Per settori come l'aerospaziale o i dispositivi medici, questo non è solo un vantaggio: è un requisito. Se un singolo componente si guasta, i produttori devono rintracciarne immediatamente l'origine. Noi forniamo ai nostri clienti rapporti di tracciabilità completi che offrono la massima fiducia nei pezzi che forniamo.

Ecco un confronto tra questi approcci avanzati:

| Caratteristica | Analisi dei dati (SPC) | Ispezione guidata dall'intelligenza artificiale | Sistema di tracciabilità |

|---|---|---|---|

| Obiettivo primario | Stabilità del processo, prevenzione dei difetti | Rilevamento automatico dei difetti | Documentazione della cronologia dei pezzi |

| Tecnologia chiave | Algoritmi statistici | Apprendimento automatico, visione computerizzata | Registrazione del database, serializzazione |

| Vantaggio principale | Riduce la variabilità del processo | Maggiore velocità e consistenza | Conformità e gestione del rischio |

Affidarsi a metodi di ispezione finale obsoleti comporta rischi e costi inutili. Il moderno sistema di assicurazione della qualità nella lavorazione CNC è un sistema proattivo e basato sui dati. Integrando il monitoraggio in corso d'opera, le tecnologie di scansione avanzate e le analisi basate sull'intelligenza artificiale, passiamo dalla ricerca dei difetti alla loro completa prevenzione. Questo approccio, unito alla completa tracciabilità, fornisce la prova verificabile della qualità richiesta dalle industrie di alta precisione. In questo modo si garantisce che ogni singolo pezzo non sia solo prodotto, ma che sia fatto bene fin dall'inizio.

Progettazione per la producibilità: Linee guida essenziali.

Vi è mai capitato di finalizzare un progetto che sembrava perfetto al CAD, per poi trovarvi di fronte a preventivi di produzione sconcertanti e a tempi di consegna lunghi? È un ostacolo comune e frustrante per molti ingegneri.

Il Design for Manufacturability (DFM) è la pratica di progettare i pezzi per facilitarne la produzione. Semplificando la geometria, impostando tolleranze realistiche e tenendo conto dell'accesso alle macchine, è possibile ridurre drasticamente i costi, abbreviare i tempi di produzione e migliorare la qualità dei componenti finiti.

Un grande design non è solo una questione di funzionalità ed estetica, ma anche di efficienza nella realizzazione. Nei nostri servizi di lavorazione CNC, le modifiche più semplici possono portare ai maggiori risparmi sui costi. I principi fondamentali della DFM non sono regole restrittive, ma linee guida pratiche che colmano il divario tra l'intento progettuale e la realtà dell'officina meccanica.

Semplificare la geometria: Meno è meglio

La complessità della geometria del pezzo è uno dei principali fattori di costo. Ogni curva complessa, tasca stretta e caratteristica non standard aumenta il tempo di lavorazione e può richiedere utensili speciali.

Abbracciare i raggi e i filetti

Gli angoli interni taglienti sono una classica insidia del DFM. Gli utensili da taglio CNC sono rotondi, quindi creano naturalmente un raggio interno. La progettazione di un angolo interno netto di 90 gradi richiede un'operazione secondaria come l'elettroerosione (Electrical Discharge Machining), che aumenta notevolmente i costi. Progettando angoli interni con un raggio leggermente superiore a quello dell'utensile da taglio, si ottiene una lavorazione continua e più veloce. Una buona regola è che il raggio dell'angolo sia almeno 1/3 della profondità della cavità.

Mantenere uno spessore uniforme della parete

Variazioni drastiche dello spessore delle pareti possono provocare la deformazione dei pezzi durante la lavorazione, soprattutto nel caso delle materie plastiche e di alcuni metalli. Le pareti sottili sono anche soggette a vibrazioni, che influiscono sulla finitura superficiale e sulla precisione. Puntare a uno spessore di parete costante in tutto il pezzo migliora la stabilità e rende più facile la lavorazione prevedibile. Quando si lavora con materiali che presentano Anisotropia3Lo spessore uniforme diventa ancora più critico per ottenere risultati prevedibili.

Specificare le tolleranze raggiungibili: L'atto del bilanciamento

Le tolleranze definiscono la deviazione accettabile per una specifica dimensione. Sebbene le tolleranze strette siano necessarie per le caratteristiche critiche, la sovratolleranza di un pezzo è uno dei modi più rapidi per gonfiare i costi senza aggiungere valore funzionale. Le tolleranze più strette richiedono impostazioni di macchina più precise, velocità di taglio più basse e ispezioni più frequenti.

Prima di specificare una tolleranza, chiedetevi sempre: "Questo livello di precisione è essenziale per la funzione del mio pezzo?". Spesso le tolleranze standard della macchina sono perfettamente adeguate per le caratteristiche non critiche.

| Intervallo di tolleranza (pollici) | Aumento relativo dei costi | Applicazione tipica |

|---|---|---|

| +/- 0.010" | Costo base (1x) | Caratteristiche generali e non critiche |

| +/- 0.005" | 1,5x - 2x | Parti accoppiate, buon accoppiamento |

| +/- 0.002" | 3x - 5x | Incastri a pressione, allineamento preciso |

| +/- 0.0005" | 6x - 10x+ | Cuscinetti di alta precisione, aerospaziale |

Come mostra la tabella, passare da una tolleranza standard a una molto stretta può aumentare il costo di un elemento in modo esponenziale. Riservate le tolleranze più strette solo alle interfacce più critiche.

Oltre alla geometria interna del pezzo, dobbiamo considerare anche il modo in cui la macchina interagisce con esso. Come verrà tenuto il pezzo in modo sicuro e gli utensili da taglio potranno raggiungere tutte le superfici necessarie? Rispondere a queste domande già nella fase di progettazione evita costose riprogettazioni e ritardi nella produzione. È una prospettiva che abbiamo sviluppato attraverso innumerevoli progetti alla PTSMAKE.

Design per un facile fissaggio

L'attrezzaggio è il processo di fissaggio della materia prima o del pezzo alla macchina CNC. Un pezzo difficile da tenere è difficile da lavorare con precisione. Le attrezzature personalizzate aggiungono tempo e costi significativi a un progetto.

Fornire superfici piane e stabili

Se possibile, progettate i vostri pezzi con almeno una o due superfici piane e parallele. Queste caratteristiche facilitano il bloccaggio del pezzo in una morsa standard, che è il metodo di fissaggio più rapido ed economico. I pezzi puramente organici o con superfici curve complesse richiedono spesso ganasce morbide fresate su misura o complesse attrezzature multiasse per tenerli saldamente, il che aggiunge costi iniziali e tempi di configurazione per il fornitore di servizi di lavorazione cnc.

Pensate all'accesso agli strumenti

Il semplice mantra di un macchinista è: "Se l'utensile non può raggiungerlo, non possiamo tagliarlo". Il progetto deve consentire all'utensile da taglio e al suo supporto di accedere a ogni elemento senza entrare in collisione con un'altra parte del pezzo.

Attenzione alla profondità di tasche e fori

Le tasche profonde e strette sono difficili da lavorare. Richiedono utensili lunghi e sottili che sono soggetti a deflessioni e vibrazioni, con conseguenti scarse finiture superficiali e potenziali rotture. Una buona linea guida è quella di mantenere la profondità di una tasca a non più di 4-6 volte la sua larghezza. Allo stesso modo, per i fori, il superamento di un rapporto profondità/diametro di 10:1 spesso richiede cicli di "foratura a becco" specializzati, che rallentano il processo.

Il potere della collaborazione precoce

La strategia DFM più efficace consiste nel comunicare con il produttore in anticipo e spesso. Una breve conversazione con un macchinista esperto durante la fase di progettazione concettuale può fornire un feedback prezioso. Può individuare potenziali problemi di produzione, suggerire piccole modifiche al progetto che consentono di risparmiare sui costi e offrire consigli sulla scelta dei materiali. Noi di PTSMAKE ci consideriamo partner, non solo fornitori. Incoraggiamo i nostri clienti a condividere i loro progetti con noi in anticipo, in modo da poter fornire un feedback DFM e garantire il percorso più efficiente dal prototipo alla produzione. Questo approccio collaborativo è alla base di un rapporto di produzione di successo.

Una progettazione efficace per la producibilità si riduce ad alcune idee fondamentali. Semplificare la geometria del pezzo, usare tolleranze strette solo quanto necessario e progettare tenendo conto dell'accesso agli utensili e al fissaggio. Soprattutto, la collaborazione con il partner di produzione trasforma il processo in una vera e propria partnership, garantendo risultati migliori. Questo approccio proattivo è la chiave per ottimizzare qualsiasi Servizi di lavorazione cnc progetto per costi e velocità, trasformando un buon disegno in un grande prodotto fabbricabile.

Strategie di selezione dei materiali per la lavorazione CNC.

Vi è mai capitato di scegliere un materiale che sembrava perfetto, per poi veder raddoppiare i tempi di lavorazione e distruggere gli utensili? Questo passo falso può far deragliare le tempistiche e il budget di un intero progetto.

La scelta di un materiale efficace per la lavorazione CNC si basa su un equilibrio strategico tra lavorabilità, costo complessivo del progetto e requisiti specifici di prestazione del pezzo finale. Questa scelta influenza direttamente l'efficienza produttiva, la durata e il successo dell'intero progetto.

Scegliere il materiale giusto è molto più che guardare una scheda tecnica. È una decisione fondamentale che influisce su tutte le fasi successive del processo produttivo. I tre pilastri di questa decisione sono la lavorabilità, il costo e i requisiti applicativi. Vediamo di analizzarli.

Capire la lavorabilità

La lavorabilità si riferisce alla facilità con cui un materiale può essere tagliato, forato o modellato da una macchina utensile. Un materiale ad alta lavorabilità, come l'alluminio 6061, consente di raggiungere velocità di taglio più elevate, di ottenere una migliore finitura superficiale e di ridurre l'usura degli utensili da taglio. Al contrario, materiali come l'acciaio inox 316 hanno una lavorabilità inferiore. Sono più duri, generano più calore durante il taglio e consumano gli utensili molto più rapidamente. Questo aumenta direttamente i tempi e i costi necessari per la lavorazione. Servizi di lavorazione cnc. Considerare questo fattore in anticipo evita ritardi imprevisti e costi di sostituzione degli utensili.

Analizzare il costo reale

Il costo di un materiale non è solo il suo prezzo al chilogrammo. Il costo totale comprende diversi fattori nascosti:

- Prezzo della materia prima: Il prezzo di acquisto iniziale, che può variare.

- Tempo di lavorazione: Un materiale meno lavorabile richiede velocità più basse e un maggior numero di passate, con un conseguente aumento dei tempi della macchina e dell'operatore.

- Costi di attrezzaggio: I materiali più duri comportano una sostituzione più frequente degli utensili, con conseguente aumento dei costi complessivi.

- Tasso di scarto: Alcuni materiali sono più difficili da lavorare con precisione, il che potrebbe portare a un tasso più elevato di pezzi difettosi.

Secondo la nostra esperienza all'PTSMAKE, una materia prima più economica può talvolta risultare in un pezzo finale più costoso se la sua lavorabilità è scarsa.

Allineamento ai requisiti dell'applicazione

Il materiale deve soddisfare le esigenze funzionali del pezzo finale. Sarà esposto a sostanze chimiche? Deve essere leggero ma resistente? Proprietà fondamentali come la resistenza alla trazione, la resistenza alla corrosione e la conducibilità termica sono fondamentali. Ad esempio, un pezzo destinato a un dispositivo medico potrebbe richiedere il titanio biocompatibile, mentre un componente per un'applicazione aerospaziale potrebbe richiedere l'elevato rapporto resistenza/peso di una lega di alluminio. Le proprietà uniche di alcuni materiali, come Anisotropia4Si deve tenere conto anche di questi fattori, che possono influire sulle prestazioni sotto sforzo.

Un semplice confronto può aiutare a prendere questa decisione:

| Materiale | Punti di forza | Applicazioni comuni |

|---|---|---|

| Alluminio 6061 | Eccellente lavorabilità, buon rapporto resistenza/peso | Componenti aerospaziali, elettronica di consumo, telai |

| Acciaio inox 304 | Elevata resistenza alla corrosione, forte e durevole | Strumenti medici, attrezzature per la lavorazione degli alimenti |

| SETTIMANA | Resistenza alle alte temperature, inerzia chimica, robustezza. | Cuscinetti, parti di pompe, isolatori elettrici |

| Titanio Ti-6Al-4V | Massimo rapporto resistenza/peso, biocompatibile | Impianti medici, parti strutturali aerospaziali |

Al di là dei metalli e delle plastiche standard, la domanda di materiali avanzati è in crescita. I compositi e le leghe ad alte prestazioni come il titanio offrono incredibili vantaggi in termini di prestazioni, ma introducono anche nuove sfide per la progettazione e la produzione. Navigare in questo panorama richiede una profonda conoscenza dei materiali e dei processi di lavorazione.

L'ascesa dei materiali avanzati

Materiali come i polimeri rinforzati con fibra di carbonio (CFRP) e le leghe di titanio non sono più un'esclusiva del settore aerospaziale di alto livello e delle gare di F1. Oggi si trovano nella robotica, nei beni di consumo di fascia alta e nei dispositivi medici. Il loro fascino è evidente: rapporti forza-peso senza pari, durata eccezionale e resistenza ad ambienti estremi. Tuttavia, la lavorazione di questi materiali è una sfida completamente diversa.

Sfide di lavorazione

- Leghe di titanio: Hanno una bassa conducibilità termica, il che significa che il calore generato durante il taglio non viene dissipato attraverso il truciolo. Si concentra invece sull'utensile da taglio, causando una rapida usura e una potenziale deformazione del pezzo. Richiede rivestimenti speciali, configurazioni rigide della macchina e velocità accuratamente controllate.

- Compositi (CFRP): Questi materiali sono abrasivi e non formano trucioli come i metalli. Creano invece una polvere fine e tagliente che è pericolosa da inalare e può danneggiare i componenti della macchina. La lavorazione dei compositi spesso causa la delaminazione (separazione degli strati) se non viene eseguita con utensili estremamente affilati e specializzati con rivestimento diamantato e con un supporto adeguato.

Bilanciare prestazioni, costi e tempi di consegna

Ogni progetto opera all'interno di un triangolo di vincoli: prestazioni, costi e tempi. Raramente è possibile massimizzarli tutti e tre. Scegliere un materiale avanzato significa spesso dare priorità alle prestazioni a scapito di costi più elevati e tempi di consegna più lunghi. Una parte fondamentale del nostro ruolo nel fornire Servizi di lavorazione cnc è aiutare i clienti a trovare il punto giusto. Abbiamo scoperto che è utile visualizzare i compromessi.

| Categoria di materiale | Prestazioni | Costo | Tempi di consegna |

|---|---|---|---|

| Alluminio standard | Buono | Basso | Breve |

| Ingegneria delle materie plastiche | Molto buono (Proprietà specifiche) | Medio | Breve-Medio |

| Acciaio inox | Eccellente (durata) | Medio-alto | Medio |

| Titanio / Compositi | Superiore (Forza/Peso) | Alto | Lungo |

Per un prototipo in cui la velocità è fondamentale, un alluminio standard potrebbe essere perfetto. Per un pezzo di produzione finale che deve durare anni in un ambiente corrosivo, il costo più elevato e i tempi di consegna più lunghi dell'acciaio inossidabile o addirittura del titanio potrebbero essere un investimento necessario. La chiave è prendere una decisione consapevole e informata che sia in linea con gli obiettivi più importanti del progetto.

In sintesi, la scelta del materiale giusto per la lavorazione CNC è una decisione strategica fondamentale. Richiede un'analisi approfondita della lavorabilità per controllare l'efficienza della produzione, una chiara comprensione dei costi reali al di là del prezzo della materia prima e un allineamento preciso con le esigenze di prestazione dell'applicazione. Con l'aumento della diffusione dei materiali avanzati, il bilanciamento delle loro proprietà superiori con i vincoli pratici di budget e tempi di consegna diventa essenziale per il successo del progetto.

Ottimizzare i disegni tecnici e le RFQ per i progetti CNC?

Vi è mai capitato di inviare una RFQ per poi ricevere preventivi confusi o il silenzio più assoluto? Disegni vaghi e richieste incomplete spesso causano ritardi e costosi errori, mettendo a rischio l'intera tempistica del progetto.

L'ottimizzazione dei disegni tecnici e delle RFQ implica la fornitura di dimensioni, tolleranze, specifiche dei materiali e finiture superficiali cristalline. Questa precisione elimina le congetture per il vostro partner di produzione, assicurandovi preventivi accurati e pezzi di alta qualità in tempo, costituendo la base per servizi di lavorazione CNC di successo.

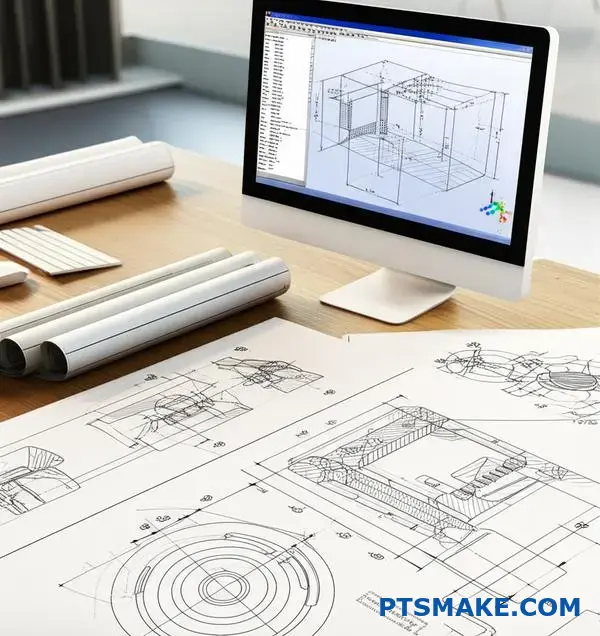

Il progetto per il successo: Perfezionare il disegno tecnico

Un disegno tecnico dettagliato è il documento più importante che si possa fornire a un'officina di lavorazione CNC. È la nostra principale fonte di verità. Mentre un modello CAD 3D è essenziale per la programmazione delle macchine, il disegno 2D contiene le sfumature che un modello da solo non può trasmettere, in particolare tolleranze, finiture e caratteristiche critiche per il funzionamento. Nei progetti passati di PTSMAKE, abbiamo visto come un disegno ben preparato possa dimezzare i tempi di preventivazione e prevenire costosi errori di produzione.

Specificare le tolleranze critiche

Non tutte le dimensioni sono uguali. Alcune caratteristiche richiedono un'elevata precisione per l'assemblaggio o il funzionamento, mentre altre possono avere tolleranze più ristrette. La definizione chiara di queste ultime è fondamentale. L'eccesso di tolleranze per ogni caratteristica è un errore comune che aumenta notevolmente i costi e i tempi di produzione senza aggiungere valore. È invece necessario identificare le caratteristiche critiche e applicare tolleranze strette solo dove necessario. In questo modo si dimostra al partner di produzione che si è compreso l'intento della progettazione e lo si aiuta a concentrare gli sforzi di controllo della qualità. L'uso di un linguaggio simbolico come Dimensionamento e tolleranza geometrica5 è lo standard del settore per comunicare queste informazioni complesse in modo conciso e senza ambiguità.

Richiami al materiale e alla finitura superficiale

Siate espliciti nella scelta del materiale. Specificare "alluminio" non è sufficiente. Si tratta di 6061-T6, 7075-T6 o 5052? Ognuno di essi ha proprietà, costi e caratteristiche di lavorazione diversi. Lo stesso livello di dettaglio è richiesto per le finiture superficiali. Una dicitura come "finitura liscia" è soggettiva. È preferibile utilizzare misure quantitative come "Ra 1,6 μm" o specificare una particolare fase di post-lavorazione come "Anodizzazione di tipo II, nera, MIL-A-8625F".

Questa tabella illustra l'impatto di alcune chiamate specifiche sul pezzo finale:

| Specifiche | Richiamo vago | Cancella il richiamo | Risultato |

|---|---|---|---|

| Materiale | Acciaio | Acciaio legato 4140, precompresso | Resistenza e durezza corrette |

| Finitura | Liscio | Ra 0,8 μm max | Soddisfa i requisiti di attrito funzionale |

| Rivestimento | Rivestimento nero | Ossido nero, MIL-DTL-13924D | Assicura una corretta resistenza alla corrosione |

| Bordo | Bordi di rottura | Rompere tutti gli spigoli vivi 0,2 mm max | Manipolazione sicura e montaggio corretto |

La fornitura di questo livello di dettaglio elimina ogni congettura e garantisce che i pezzi ricevuti corrispondano esattamente alle vostre esigenze.

Assemblare una RFQ che ottenga una risposta rapida e accurata

Una volta completato il disegno tecnico, il passo successivo consiste nell'assemblare un pacchetto completo di richieste di offerta (RFQ). Questo pacchetto fornisce il contesto commerciale e logistico che manca al vostro disegno. Una RFQ ben organizzata ci permette di comprendere rapidamente l'intera portata del vostro progetto e di fornirvi un preventivo competitivo per il nostro Servizi di lavorazione cnc. Segnala che siete un partner serio e professionale, che riceve sempre un'attenzione prioritaria. Considerate l'RFQ come la lettera di presentazione e il disegno come il curriculum per la vostra parte.

Componenti essenziali di una RFQ solida

Un pacchetto RFQ completo riduce al minimo la comunicazione tra le parti e accelera il processo di quotazione. Ogni dettaglio fornito ci aiuta a prevedere con maggiore precisione i tempi di lavorazione, i costi dei materiali e i potenziali problemi. Per PTSMAKE, un pacchetto completo aiuta il nostro team di preventivi a fornire una stima dettagliata molto più velocemente.

La vostra RFQ deve sempre includere:

- File CAD 3D: I file nativi sono ottimi, ma i formati neutri come STEP o IGES sono universalmente accettati.

- Disegni tecnici 2D: Una versione PDF corrispondente a ciascun modello 3D.

- Quantità: Specificate i volumi da quotare (ad esempio, 10, 50, 200 pezzi). Questo ci permette di ottimizzare la scala di produzione.

- Tempi di consegna desiderati: Comunicateci la data di consegna prevista, in modo da poterne verificare la fattibilità rispetto al nostro programma di produzione.

- Destinazione di spedizione: Essenziale per calcolare i costi e le tempistiche della logistica.

Evitare gli errori più comuni nelle RFQ

Spesso vediamo RFQ che contengono semplici errori evitabili che causano notevoli ritardi. Ricontrollando il vostro pacchetto prima di inviarlo, potete assicurarvi un processo più fluido. Ecco alcune insidie comuni e come evitarle.

| Trappola comune | Il problema che crea | Come evitarlo |

|---|---|---|

| Informazioni contrastanti | Il disegno 2D mostra un foro di Ø10 mm, ma il modello 3D ha Ø10,5 mm. | Designare sempre un documento (di solito il disegno 2D) come fonte di verità definitiva. |

| Quantità mancanti | Non è possibile calcolare il costo unitario senza conoscere il volume di produzione. | Fornite le interruzioni di quantità (ad esempio, 50, 100, 500) per vedere la scalatura dei prezzi. |

| Nessuna data di consegna | È impossibile sapere se siamo in grado di rispettare le vostre tempistiche se non vengono dichiarate. | Fornire una data di consegna target, anche se flessibile. |

| Informazioni di contatto vaghe | Se abbiamo una domanda, non sappiamo chi contattare, rallentando tutto. | Includere il nome, l'e-mail e il numero di telefono del contatto tecnico principale. |

Un po' di diligenza in questo caso è molto utile. Aiuta a costruire una base di comunicazione chiara con il partner di produzione fin dall'inizio.

Un disegno tecnico meticolosamente preparato e una RFQ completa non sono ostacoli burocratici: sono i vostri strumenti di comunicazione più potenti. Essi colmano il divario tra l'intento progettuale e il pezzo finale lavorato. Definendo chiaramente ogni dettaglio, dalle dimensioni alle tolleranze, dai materiali alle quantità, si elimina l'ambiguità, si riducono i rischi e si responsabilizza il partner di produzione. Questa chiarezza è la chiave di volta per ricevere preventivi accurati, consegne puntuali e pezzi che funzionano esattamente come li avete immaginati da servizi di lavorazione CNC professionali.

Fattori di costo e budgeting per i servizi di lavorazione CNC.

Vi è mai capitato di ricevere un preventivo per la lavorazione CNC che era molto diverso da quello che vi aspettavate? Può essere frustrante quando i numeri non sono in linea con il vostro budget e vi chiedete cosa sia andato storto.

I principali fattori di costo per i servizi di lavorazione CNC includono la scelta del materiale, la complessità del progetto, i requisiti di tolleranza, il volume di produzione e qualsiasi post-elaborazione necessaria. La comprensione di questi elementi è fondamentale per un'accurata definizione del budget e per trovare opportunità di risparmio significativo senza compromettere la qualità.

Quando un preventivo per i servizi di lavorazione CNC arriva sulla vostra scrivania, dietro al numero finale sono in gioco diversi fattori chiave. Una chiara comprensione di questi fattori può trasformare il vostro approccio al budget del progetto.

Selezione dei materiali: La base del costo

La materia prima è spesso la componente di costo più semplice. Non si tratta solo del prezzo al chilogrammo, ma anche della lavorabilità. Ad esempio, l'alluminio 6061 è relativamente economico e si lavora rapidamente, il che consente di contenere i costi. D'altro canto, materiali come il titanio o il PEEK sono costosi da acquistare e molto più difficili da lavorare. Richiedono velocità di taglio più basse e causano una maggiore usura degli utensili, con conseguente aumento dei tempi di lavorazione e dei costi complessivi. Le proprietà del materiale, come la sua stabilità termica o il potenziale per anisotropia6possono anche introdurre sfide che richiedono una gestione specializzata, con un conseguente aumento dei costi.

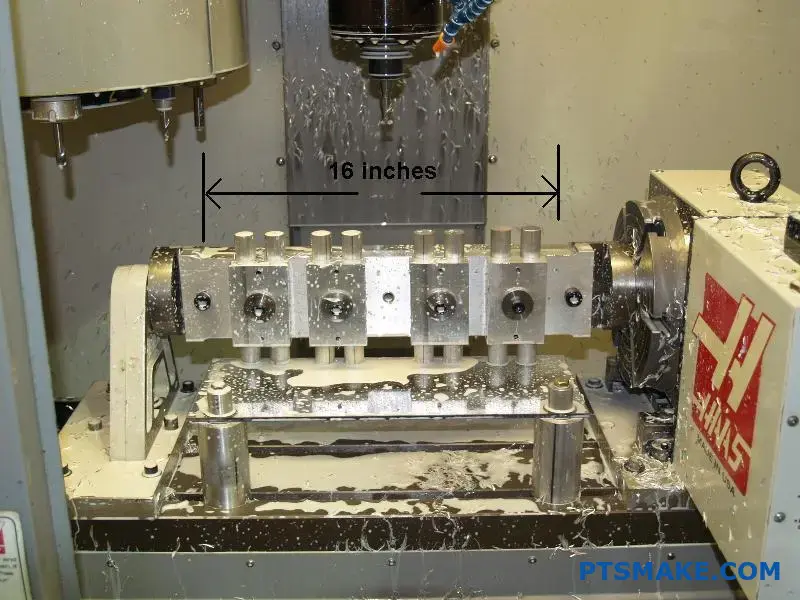

Complessità e geometria delle parti

Più complessa è la geometria del pezzo, maggiore sarà il costo di produzione. Caratteristiche come tasche profonde, pareti sottili e curve intricate richiedono una programmazione più sofisticata e cicli di lavorazione più lunghi. Un fattore critico è rappresentato dal numero di impostazioni necessarie. Ogni volta che un pezzo deve essere sbloccato, ruotato e rifissato per accedere a una faccia diversa, si aggiungono lavoro manuale e tempi di fermo macchina. Un pezzo che può essere lavorato in un solo setup sarà sempre più conveniente di uno che ne richiede tre o quattro.

Tolleranze e finitura superficiale

La precisione ha un prezzo. Le tolleranze standard (ad esempio, ±0,1 mm) sono relativamente facili da ottenere. Tuttavia, se il progetto richiede tolleranze estremamente strette (ad esempio, ±0,01 mm), il costo aumenterà notevolmente. Il raggiungimento di tale precisione richiede macchinari più avanzati, utensili da taglio specializzati e un processo di lavorazione più lento e deliberato. Inoltre, richiede un controllo di qualità e un'ispezione più rigorosi, che spesso comportano la verifica di una macchina di misura a coordinate (CMM). Lo stesso principio si applica ai requisiti di finitura superficiale. Una finitura standard è poco costosa, ma per ottenere un valore Ra speculare o altamente specifico sono necessarie ulteriori operazioni di rettifica, lucidatura o lappatura.

| Driver di costo | Basso impatto | Impatto medio | Alto impatto |

|---|---|---|---|

| Materiale | Alluminio 6061, acetale | Acciaio inox 304, acciaio dolce | Titanio, PEEK, Inconel |

| Complessità | Blocco semplice con fori passanti | Facce multiple, tasche, fili | Pareti sottili, contorni 3D complessi |

| Tolleranze | Standard (ad esempio, ±0,1 mm) | Stretto (ad esempio, ±0,025 mm) | Estremamente stretto (ad esempio, < ±0,01 mm) |

| Volume | Oltre 1000 unità | 100-500 unità | 1-10 unità (prototipi) |

La comprensione dei fattori di costo è solo metà della battaglia. Il passo successivo consiste nell'implementare attivamente le strategie per ridurre i costi senza sacrificare la funzione essenziale del pezzo. È qui che la mentalità del Design for Manufacturability (DFM) diventa preziosa.

Riduzione strategica dei costi attraverso il DFM

L'applicazione dei principi DFM durante la fase di progettazione è il modo più efficace per gestire il budget per i servizi di lavorazione CNC. Piccoli aggiustamenti possono portare a risparmi sostanziali nel lungo periodo.

Consolidare le parti e standardizzare le caratteristiche

Se possibile, valutare se più componenti di un gruppo possono essere riprogettati in un unico pezzo consolidato. Sebbene questo possa aumentare leggermente la complessità del pezzo unico, spesso elimina la necessità di manodopera per l'assemblaggio, i dispositivi di fissaggio e i potenziali problemi di sovrapposizione delle tolleranze, con conseguente riduzione del costo totale. Inoltre, la standardizzazione delle caratteristiche del progetto riduce al minimo i tempi di produzione. Ad esempio, utilizzare la stessa dimensione dei fori in tutto il pezzo significa che la macchina non deve fermarsi per cambiare l'utensile. Allo stesso modo, progettare con un raggio d'angolo costante consente a un singolo utensile di completare una parte maggiore del lavoro in modo efficiente.

Allentare le tolleranze dove possibile

Esaminate criticamente ogni tolleranza del vostro disegno. Chiedetevi: "Questo livello di precisione è assolutamente necessario per il funzionamento del pezzo?". Spesso gli ingegneri applicano una tolleranza rigida a tutto il pezzo quando solo una o due caratteristiche lo richiedono veramente. Allentando le tolleranze sulle caratteristiche non critiche, si possono raggiungere velocità di lavorazione più elevate e ridurre la possibilità che i pezzi vengano scartati durante le ispezioni, risparmiando tempo e denaro.

Sfruttare i volumi di produzione

L'economia della lavorazione CNC è fortemente influenzata dalla quantità. È un classico caso di economia di scala.

Capire le dimensioni del batch

Una parte significativa del costo di qualsiasi lavoro CNC è rappresentata dalla configurazione iniziale. Questo comprende la programmazione del software CAM, la preparazione della macchina e la realizzazione di eventuali attrezzature personalizzate. Per un singolo prototipo, l'intero costo di allestimento viene applicato a un solo pezzo. Tuttavia, per una serie di 100 pezzi, lo stesso costo di allestimento viene suddiviso tra tutte le 100 unità, riducendo drasticamente il prezzo per pezzo. Nei nostri progetti a PTSMAKE, abbiamo visto i costi per unità ridursi di oltre 50% quando si passa da una tiratura di 10 pezzi a una di 100 pezzi. Quando pianificate il vostro progetto, considerate le esigenze future. Ordinare un lotto leggermente più grande potrebbe offrire un valore migliore. Questo rende la produzione on-demand uno strumento potente sia per la prototipazione che per la gestione efficace di bassi volumi di produzione.

Un budget efficace per i servizi di lavorazione CNC si basa sulla comprensione di alcuni fattori di costo fondamentali: materiale, complessità, tolleranze e volume. Scelte progettuali semplici ma efficaci, come la standardizzazione delle caratteristiche e l'allentamento delle tolleranze non critiche, possono produrre risparmi significativi. Applicando una mentalità di progettazione per la producibilità e pianificando strategicamente le dimensioni dei lotti, è possibile trovare l'equilibrio perfetto tra il raggiungimento di risultati di alta qualità e il rispetto del budget del progetto, assicurando che l'intento progettuale sia realizzato senza spese inutili.

Gestione del lead time e scalabilità della produzione?

I vostri progetti sono mai deragliati a causa di ritardi imprevisti nella consegna dei pezzi? Il salto da un singolo prototipo alla produzione su larga scala vi sembra un salto enorme e rischioso?

La gestione efficace dei tempi di consegna si ottiene grazie a preventivi digitali, prototipazione rapida e reti di fornitori ottimizzate. La vera scalabilità della produzione deriva dalla scelta di un fornitore di servizi di lavorazione CNC con una piattaforma di produzione flessibile e una comprovata capacità di produzione di bassi e alti volumi, per garantire una transizione fluida dall'idea al mercato.

Nella lavorazione CNC, il tempo è una risorsa fondamentale. Ogni giorno risparmiato nel ciclo di produzione è un giorno guadagnato in termini di vantaggio di mercato. Ridurre al minimo i tempi di consegna non significa solo ottenere pezzi più velocemente, ma anche accelerare l'intero ciclo di vita dello sviluppo del prodotto. Sulla base del nostro lavoro con i clienti di PTSMAKE, abbiamo identificato le strategie chiave che riducono costantemente il tempo dalla progettazione alla consegna.

Abbracciare il quoting digitale e l'automazione

Il processo di quotazione tradizionale, pieno di e-mail e revisioni manuali, rappresenta un grosso collo di bottiglia. Moderno Servizi di lavorazione CNC sfruttare le piattaforme di quotazione digitali. È possibile caricare il file CAD, specificare materiali e finiture e ricevere un preventivo, spesso con feedback DFM (Design for Manufacturability), in poche ore o addirittura in pochi minuti. Questo ciclo di feedback immediato consente al team di ingegneri di apportare rapidamente le modifiche necessarie alla progettazione, evitando costosi ritardi. In questo modo l'approvvigionamento si trasforma da un'attesa di una settimana in una decisione rapida e basata sui dati.

Il potere della prototipazione rapida

Ottenere rapidamente un pezzo fisico in mano è un valore inestimabile. La prototipazione rapida consente di testare la forma, l'adattamento e il funzionamento fin dalle prime fasi del processo di progettazione. Un fornitore in grado di fornire un prototipo ad alta fedeltà in pochi giorni vi dà un vantaggio significativo. Questa velocità consente una progettazione iterativa, che permette di perfezionare il prodotto sulla base di test reali e non solo di simulazioni. Questo approccio riduce il rischio di scoprire un difetto di progettazione critico dopo aver già investito in costose attrezzature per la produzione di massa. Una filosofia simile a Heijunka7 può essere applicato in questo caso, rendendo più fluido il flusso di lavoro e affrontando i potenziali problemi in piccoli lotti gestibili.

Ottimizzazione della rete di fornitori

Affidarsi a un unico fornitore per tutto può essere rischioso. Una strategia più solida consiste nel collaborare con un fornitore che disponga di una rete ben gestita e ottimizzata. Ciò non significa che dobbiate destreggiarvi tra più contatti. Al contrario, il vostro partner principale agisce come un unico punto di contatto, sfruttando la sua rete per gestire la capacità, accedere a capacità specializzate e ridurre i rischi. Se una struttura è al limite della capacità, il lavoro può essere spostato senza problemi su un'altra, senza impattare sul programma di consegna.

| Strategia | Approccio tradizionale | Approccio ottimizzato |

|---|---|---|

| Citazione | Revisione manuale, tempi di consegna di 2-5 giorni | Piattaforma automatizzata, preventivo immediato o in giornata |

| Prototipazione | Tempi di allestimento lunghi, consegna lenta | Linee di prototipazione rapida dedicate, consegna in 1-5 giorni |

| Capacità | Struttura singola, capacità fissa | Rete di fornitori collaudata, capacità flessibile |

| Il rischio | Alto rischio di guasto di un singolo punto | Basso rischio grazie alla produzione distribuita |

Questo approccio in rete fornisce la flessibilità e l'affidabilità necessarie per mantenere i progetti in corso, anche quando si devono affrontare sfide inaspettate.

Se la velocità è fondamentale per la prototipazione, è la scalabilità a determinare il successo a lungo termine. Un partner in grado di produrre un prototipo perfetto potrebbe non avere l'infrastruttura, i processi o la capacità di produrre diecimila unità con la stessa qualità e coerenza. La valutazione della scalabilità di un fornitore è un passo fondamentale nella selezione del fornitore, per garantire che possa crescere con voi dal primo pezzo alla produzione su larga scala.

Valutazione della scalabilità di un fornitore

Come si fa a capire se un fornitore è veramente scalabile? Si tratta di fare le domande giuste e di cercare prove specifiche. Andate oltre il loro materiale di marketing e scavate nelle loro capacità operative. In progetti passati, abbiamo guidato i clienti in questo processo di valutazione concentrandoci su alcune aree chiave.

Domande chiave per valutare la scalabilità:

- Capacità e ridondanza della macchina: Quante macchine avete? Qual è il vostro attuale tasso di utilizzo? Avete attrezzature ridondanti per evitare che i tempi di inattività blocchino la produzione? Un partner scalabile ha investito in un parco macchine solido e ben curato.

- Controllo di qualità su scala: Come cambia il processo di assicurazione della qualità da una produzione di 10 pezzi a una produzione di 10.000 pezzi? Cercate processi documentati, controllo statistico dei processi (SPC) e funzionalità di ispezione automatizzate. La qualità non può essere un ripensamento, ma deve essere integrata nel flusso di lavoro della produzione.

- Approvvigionamento di materiali e catena di fornitura: Come gestite le scorte di materie prime per i grandi ordini? Avete rapporti consolidati con più fornitori di materiali per evitare carenze? Una solida catena di approvvigionamento è la spina dorsale di una produzione scalabile.

I vantaggi delle piattaforme di produzione flessibili

Una piattaforma di produzione flessibile è progettata per adattarsi in modo efficiente alle mutevoli esigenze. È qui che brillano i moderni servizi di lavorazione CNC. Questi sistemi utilizzano utensili standardizzati, flussi di lavoro automatizzati e una programmazione basata sui dati per passare da un lavoro all'altro con tempi di configurazione minimi. Questa agilità offre enormi vantaggi.

| Caratteristica | Fase di prototipazione | Fase di produzione |

|---|---|---|

| Volume | 1 - 100+ unità | 1.000 - 100.000+ unità |

| Tempi di consegna | Giorni | Settimane |

| Costo per unità | Più alto | Più basso (grazie alle economie di scala) |

| Focus sul processo | Velocità e iterazione del progetto | Coerenza, efficienza e controllo dei costi |

Un fornitore con questa flessibilità, come noi di PTSMAKE, può utilizzare gli stessi standard di qualità e gli stessi processi di base per i prototipi e per la produzione. In questo modo si crea una transizione senza soluzione di continuità. Le lezioni apprese durante la prototipazione vengono applicate direttamente alla produzione di massa, eliminando la necessità di riqualificare un nuovo fornitore e di ripartire da zero. Questa continuità fa risparmiare tempo, riduce i rischi e garantisce che i pezzi specificati siano quelli ricevuti, ogni volta.

Per avere successo, è necessario padroneggiare sia la velocità che la scala. Una gestione efficiente del lead time, guidata da strumenti digitali e strategie intelligenti dei fornitori, accelera il ciclo di sviluppo. Allo stesso tempo, la vera scalabilità richiede un partner di produzione con capacità comprovate, sistemi di qualità solidi e piattaforme flessibili per passare senza problemi da un singolo prototipo alla produzione su larga scala. Scegliere il partner giusto per Servizi di lavorazione CNC è fondamentale per navigare efficacemente nell'intero ciclo di vita e per portare il vostro prodotto sul mercato con successo.

Integrare la lavorazione CNC con altre tecnologie di produzione?

Avete mai progettato un pezzo troppo complesso per la lavorazione tradizionale, ma la stampa 3D da sola non è in grado di garantire la precisione o la finitura superficiale richieste? Questa sfida comune può bloccare l'innovazione.

L'integrazione della lavorazione CNC con tecnologie come la produzione additiva crea un potente approccio ibrido. Questo metodo combina la libertà di progettazione della stampa 3D con la precisione del CNC per produrre pezzi altamente complessi e precisi, un tempo impossibili da realizzare.

La lavorazione CNC e la produzione additiva (stampa 3D) sono spesso considerate tecnologie concorrenti. Una è sottrattiva, che asporta il materiale, mentre l'altra è additiva, che costruisce il materiale strato per strato. La vera svolta, tuttavia, si ha quando si smette di vederle come rivali e si inizia a usarle come partner. Questa combinazione, spesso chiamata produzione ibrida, sfrutta il meglio di entrambi i mondi.

La sinergia del nucleo: La libertà additiva incontra la precisione sottrattiva

La produzione additiva eccelle nella creazione di geometrie interne incredibilmente complesse, strutture reticolari leggere e parti consolidate che sarebbero impossibili da lavorare da un singolo blocco. Si pensi ai canali di raffreddamento interni di un inserto per stampi o a un impianto medico personalizzato con una superficie porosa. Tuttavia, le parti stampate in 3D spesso non hanno le tolleranze strette e le finiture superficiali lisce richieste per le applicazioni ad alte prestazioni.

È qui che la nostra esperienza in Servizi di lavorazione cnc diventa essenziale. Dopo la stampa 3D di un pezzo, utilizziamo la lavorazione CNC per rifinire le caratteristiche critiche.

- Superfici di accoppiamento: Lavoriamo superfici piane e precise dove il pezzo deve collegarsi con altri componenti.

- Fori e filettature: Foriamo, maschiiamo e alesiamo i fori secondo le specifiche esatte.

- Supporti per cuscinetti: Rifiniamo i diametri critici per garantire un adattamento perfetto ai cuscinetti e alle altre parti in movimento.

Questo processo in due fasi consente una libertà di progettazione senza precedenti, senza sacrificare la precisione meccanica.

Perché combinare le tecnologie?

Combinare questi metodi non significa solo produrre pezzi difficili, ma anche pezzi migliori. Noi di PTSMAKE abbiamo guidato i clienti in questo processo per ottenere risultati che una singola tecnologia non avrebbe potuto dare. I vantaggi sono chiari e misurabili. Il processo di Deposizione di energia diretta8 è un ottimo esempio in cui il materiale viene aggiunto e può essere lavorato in un'unica configurazione.

| Caratteristica | Solo additivo | Solo CNC | Approccio ibrido |

|---|---|---|---|

| Complessità geometrica | Molto alto | Limitato | Molto alto |

| Caratteristiche interne | Eccellente | Molto limitato | Eccellente |

| Controllo della tolleranza | Moderato | Eccellente | Eccellente |

| Finitura superficiale | Da discreto a buono | Eccellente | Eccellente |

| Materiale di scarto | Basso | Alto | Basso |

Questo approccio ci permette di produrre componenti più leggeri, più resistenti e più efficienti rispetto alle loro controparti prodotte tradizionalmente.

Le applicazioni pratiche della produzione ibrida stanno già trasformando alcuni dei settori più esigenti del mondo. Combinando strategicamente processi additivi e processi di precisione Servizi di lavorazione cncPossiamo sbloccare nuovi livelli di prestazioni e funzionalità. Non si tratta solo di un concetto teorico, ma di una soluzione pratica che implementiamo per i nostri clienti per risolvere le sfide ingegneristiche del mondo reale.

Applicazioni reali in settori critici

I vantaggi di un approccio ibrido sono più evidenti nei settori in cui le prestazioni e la personalizzazione non sono negoziabili.

Aerospaziale e difesa

Nel settore aerospaziale, ogni grammo di peso è importante. La produzione ibrida consente agli ingegneri di progettare componenti come pale di turbine e staffe strutturali con forme organiche ottimizzate e strutture reticolari interne. Queste parti vengono stampate in 3D in forma quasi netta utilizzando metalli ad alte prestazioni come il titanio o l'Inconel. Successivamente, utilizziamo la lavorazione CNC a 5 assi per rifinire le superfici critiche dei profili aerodinamici e i punti di montaggio, per garantire la conformità alle rigorose tolleranze aerospaziali. Il risultato è un aereo più leggero, più resistente e più efficiente dal punto di vista dei consumi.

Dispositivi medici

Il settore medico trae immensi vantaggi dalla personalizzazione dei pezzi. Un chirurgo potrebbe aver bisogno di un impianto ortopedico specifico che si adatti perfettamente all'anatomia del paziente. Utilizzando un processo ibrido, è possibile stampare in 3D un impianto in titanio personalizzato con una struttura superficiale porosa che favorisce l'integrazione ossea (osteointegrazione). In seguito, PTSMAKE interviene per lavorare le superfici articolari e i punti di connessione con macchine CNC per ottenere un adattamento perfetto e un'articolazione fluida, migliorando i risultati per il paziente.

Post-processing essenziale per le parti ibride

La creazione del pezzo è solo metà della battaglia. La post-lavorazione è una fase critica che assicura che il componente finale soddisfi tutti i requisiti funzionali e di qualità.

è una parte fondamentale di questo processo, ma spesso sono necessari altri passaggi.

| Fase di post-elaborazione | Scopo | Impatto sulla parte finale |

|---|---|---|

| Trattamento termico | Alleviare le tensioni interne della stampa, migliorare le proprietà del materiale. | Aumenta la resistenza e la durata. |

| Lavorazione CNC | Ottenere tolleranze ristrette e finiture superficiali di pregio su elementi critici. | Garantisce una vestibilità e un funzionamento adeguati. |

| Lucidatura delle superfici | Migliorare la levigatezza della superficie oltre le capacità di lavorazione. | Riduce l'attrito, migliora l'estetica. |

| Rivestimento (ad es. PVD) | Aggiungere resistenza all'usura, biocompatibilità o altre proprietà della superficie. | Migliora le prestazioni e la durata di vita. |

Ogni fase è attentamente pianificata in base all'applicazione finale del pezzo. Nei nostri progetti passati, questo flusso di lavoro integrato è stato la chiave per trasformare un progetto innovativo in un prodotto affidabile e ad alte prestazioni.

In sintesi, l'integrazione della lavorazione CNC con altre tecnologie, in particolare la produzione additiva, non è un compromesso ma una potente sinergia. Questo approccio ibrido supera i limiti di ogni singolo metodo. Permette di creare pezzi con un'immensa libertà geometrica e con caratteristiche interne complesse, mentre la nostra precisione Servizi di lavorazione cnc garantiscono che tutte le superfici e le dimensioni critiche rispettino le tolleranze più strette. In questo modo si aprono nuove possibilità di innovazione, soprattutto in settori esigenti come l'aerospaziale e i dispositivi medici.

Considerazioni chiave per i progettisti che utilizzano i servizi di lavorazione CNC.

Vi siete mai chiesti perché un pezzo che sembra perfetto al CAD diventa un problema di produzione? Avete affrontato costi imprevisti o ritardi a causa di una piccola svista progettuale che si è trasformata in un grave problema di produzione?

La chiave è bilanciare l'intento progettuale con la producibilità. Ciò comporta una comunicazione chiara con il fornitore di servizi di lavorazione CNC, specificando solo le caratteristiche critiche necessarie e anticipando i vincoli di produzione già nella fase di progettazione per ottenere costi, qualità e velocità ottimali.

Come collaborare con il fornitore di servizi CNC

Una collaborazione efficace non consiste solo nell'inviare un file CAD e attendere un preventivo. È una strada a doppio senso che inizia molto prima dell'accensione di una macchina. Secondo l'esperienza di PTSMAKE, i progetti di maggior successo iniziano con una conversazione.

Consultazione pre-progettazione

Prima di finalizzare il progetto, parlatene con il vostro partner di produzione. Una rapida discussione può farvi risparmiare settimane di riprogettazione. Condividete gli obiettivi del progetto, compresa la funzione del pezzo, i componenti di accoppiamento e i carichi previsti. Questo contesto aiuta i macchinisti a capire quali caratteristiche sono veramente critiche e dove possono suggerire miglioramenti DFM (Design for Manufacturability). Ad esempio, potrebbero consigliare un materiale diverso che offra prestazioni simili a un costo inferiore o sia più facile da lavorare.

Fornire disegni tecnici chiari e completi

Il modello CAD mostra la geometria, ma il disegno tecnico racconta l'intera storia. È il principale strumento di comunicazione per i nostri macchinisti. Un disegno ben documentato è essenziale per qualsiasi servizio di lavorazione cnc professionale.

Ecco gli elementi essenziali da includere:

- Dimensioni e tolleranze critiche: Applicare tolleranze strette solo quando è assolutamente necessario. L'eccesso di tolleranza è uno dei principali fattori di costo non necessario.

- Specifiche del materiale e della finitura: Indicare chiaramente il tipo di materiale (ad esempio, alluminio 6061-T6), eventuali trattamenti termici richiesti e la finitura superficiale desiderata (ad esempio, Ra 1,6 μm).

- Richiami GD&T: Utilizzate la quotatura e la tolleranza geometrica per definire requisiti funzionali come planarità, perpendicolarità e posizione. Si tratta di un metodo più preciso delle semplici tolleranze lineari. Stabilire una chiara dato9 Il quadro di riferimento è il fondamento di tutta la GD&T.

Un'insidia comune è l'ambiguità. Ad esempio, la semplice indicazione "sbavare tutti i bordi" è vaga. Specificare "rompere tutti gli spigoli vivi di 0,2 mm al massimo" è un'istruzione chiara e perseguibile.

| Tipo di annotazione | Esempio | Scopo |

|---|---|---|

| Tolleranza | 10,00 ±0,05 mm | Definisce l'intervallo accettabile per una dimensione. |

| Finitura superficiale | Ra 1,6 μm | Specifica la rugosità media di una superficie. |

| GD&T | ⌖|ø0,1(M)|A|B(M) | Controlla la posizione di un elemento rispetto ai datum. |

| Specifiche del materiale | AL 6061-T6 | Indica l'esatta materia prima da utilizzare. |

Una buona comunicazione trasforma un semplice fornitore in un prezioso partner di produzione.

Bilanciare l'intento progettuale con la producibilità pratica

Come ingegnere progettista, il vostro obiettivo principale è creare un pezzo che svolga perfettamente la sua funzione. Tuttavia, il progetto più elegante è inutile se non può essere prodotto in modo efficiente e conveniente. È qui che entra in gioco l'arte di bilanciare gli ideali con la realtà.

Comprendere i vincoli di produzione

Ogni processo di produzione ha dei limiti. Nella lavorazione CNC, questi limiti sono dettati dall'accesso all'utensile, dalle dimensioni dell'utensile, dalle proprietà del materiale e dalle capacità della macchina.

- Accesso agli strumenti: Un utensile da taglio può raggiungere fisicamente tutte le superfici da lavorare? Le tasche profonde con piccole aperture sono una sfida classica.

- Angoli interni: Tutti gli angoli interni avranno un raggio lasciato dall'utensile da taglio. Progettare un raggio specifico di dimensioni standard (ad esempio, 3 mm) è molto più economico che richiedere un angolo netto, che richiede un processo secondario come l'elettroerosione.

- Spessore della parete: Le pareti molto sottili possono essere difficili da lavorare senza deformazioni o vibrazioni, soprattutto nei metalli. Una buona regola è quella di mantenere lo spessore delle pareti al di sopra di 0,8 mm per i metalli e di 1,5 mm per le materie plastiche, ove possibile.

In un progetto passato con un cliente del settore della robotica, il progetto iniziale prevedeva diversi canali profondi e stretti con angoli interni taglienti. Pur essendo perfetto in teoria, avrebbe richiesto utensili specializzati e tempi di ciclo estremamente lunghi. Collaborando con loro, abbiamo suggerito di allargare leggermente i canali e di aggiungere un piccolo raggio d'angolo. Questa piccola modifica, che non aveva alcun impatto sulla funzione del pezzo, ha ridotto il costo di lavorazione di quasi 40%.

Sfruttare le competenze dei fornitori

Il tuo Servizi di lavorazione CNC Il fornitore ha una profonda conoscenza pratica. Capiscono come le caratteristiche del progetto si traducano in tempo macchina, usura degli utensili e, in ultima analisi, in costi. Non abbiate paura di chiedere il loro contributo durante la fase di progettazione.

| Scelta del design | Alternativa a basso costo | Motivo del risparmio |

|---|---|---|

| Angolo interno affilato | Aggiungere un raggio | Elimina la necessità di operazioni secondarie (EDM). |

| Tolleranza molto stretta | Allentare in base allo standard | Riduce i tempi macchina, le ispezioni e gli scarti. |

| Complesso, parte singola | Progettazione come assemblaggio di più parti | Può semplificare la lavorazione e ridurre gli scarti di materiale. |

| Dimensioni del foro non standard | Usare trapani di dimensioni standard | Evita i costi di attrezzaggio personalizzato. |

Considerate il feedback del DFM non come una critica al vostro progetto, ma come uno sforzo di collaborazione per raggiungere lo stesso obiettivo funzionale in modo più efficiente. Questo approccio di partnership vi garantisce di ottenere il miglior pezzo possibile al miglior prezzo possibile.

Per ottenere i migliori risultati dai servizi di lavorazione CNC, i progettisti devono concentrarsi su una collaborazione tempestiva e chiara. Ciò comporta la discussione delle intenzioni progettuali con il fornitore prima della finalizzazione dei piani, la fornitura di disegni tecnici inequivocabili e la specificazione solo delle caratteristiche più critiche. È fondamentale bilanciare la visione progettuale con i vincoli pratici di produzione, come l'accesso agli utensili e lo spessore delle pareti. Sfruttare l'esperienza del fornitore in materia di DFM non compromette il progetto, ma lo ottimizza per una produzione efficiente ed economica.

Per approfondire i vostri progetti di lavorazione CNC con PTSMAKE

Scoprite perché i migliori ingegneri e responsabili degli acquisti si affidano all'PTSMAKE per la precisione Servizi di lavorazione cnc-dai prototipi alla produzione di grandi volumi. Siete pronti a migliorare la qualità dei vostri pezzi, ottimizzare i tempi di consegna e garantire l'affidabilità? Inviate subito la vostra richiesta di offerta e provate in prima persona il nostro supporto di esperti!

Per saperne di più su come la scienza della misurazione assicura che i vostri pezzi soddisfino le specifiche esatte. ↩

Per saperne di più sui principi fondamentali della misurazione che garantiscono la precisione in tutti i processi produttivi. ↩

Scoprite come le proprietà direzionali di un materiale possono influenzare la sua lavorabilità e l'integrità del pezzo finale nella nostra guida per esperti. ↩

Scoprite come questa proprietà direzionale influisce sul comportamento del materiale e sulle vostre scelte progettuali. ↩

Fare clic per comprendere questo linguaggio simbolico utilizzato nei disegni per definire la geometria dei pezzi e le variazioni consentite. ↩

Scoprite come questa proprietà del materiale può avere un impatto inaspettato sui risultati della lavorazione e come progettarla in modo efficace. ↩

Scoprite come questa tecnica di livellamento della produzione può aiutarvi a ridurre gli scarti e a migliorare la prevedibilità della produzione. ↩

Per saperne di più su questo avanzato processo di produzione ibrida per la costruzione e la riparazione di parti metalliche. ↩

Scoprite come definire correttamente le origini può migliorare la coerenza dei pezzi e ridurre l'ambiguità dei disegni tecnici. ↩