La scelta di un singolo componente sbagliato nei sistemi nucleari o di energia elettrica può provocare guasti catastrofici, interruzioni normative e perdite milionarie. La vostra reputazione, e potenzialmente le vostre vite, dipendono da componenti che funzionano perfettamente in condizioni estreme per decenni.

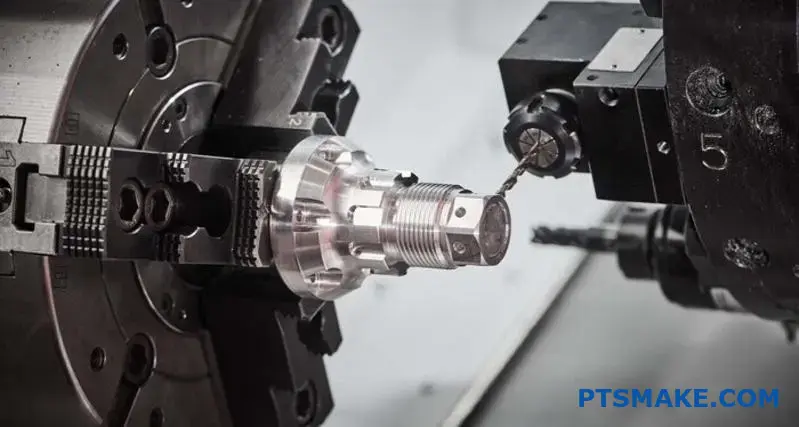

La lavorazione CNC è la spina dorsale della produzione di componenti per l'energia nucleare e l'energia elettrica, in grado di fornire la precisione, la compatibilità dei materiali e la tracciabilità necessarie per le applicazioni critiche in cui il fallimento non è un'opzione.

Questa guida fornisce le conoscenze essenziali per l'approvvigionamento di parti lavorate che soddisfano gli esigenti requisiti dei sistemi di generazione di energia. Scoprirete le strategie di selezione dei materiali, le specifiche di tolleranza, i requisiti di conformità e le intuizioni del mondo reale che vi aiuteranno a prendere decisioni sicure quando collaborerete con i fornitori di CNC per il vostro prossimo progetto critico.

L'ultima sfida: l'approvvigionamento di parti lavorate per sistemi di alimentazione ad alta affidabilità

Nei settori dell'energia elettrica e nucleare, l'affidabilità non è solo un obiettivo. È un requisito assoluto. Il guasto di un singolo componente può portare a eventi catastrofici.

Questa realtà impone una pressione immensa sull'approvvigionamento. Abbiamo bisogno di pezzi lavorati ad alta affidabilità che funzionino perfettamente in condizioni estreme.

L'alto costo del fallimento

Le conseguenze del guasto di un singolo componente sono gravi. I rischi vanno ben oltre la semplice interruzione delle operazioni.

| Tipo di conseguenza | Impatto Descrizione |

|---|---|

| Pericolo per la sicurezza | Rischio di incidenti e danni alla popolazione. |

| Perdita finanziaria | Costosi tempi di inattività e riparazioni. |

| Danni alla reputazione | Perdita di fiducia del pubblico e dell'industria. |

La soluzione fondamentale

La lavorazione CNC per l'energia elettrica fornisce la precisione necessaria. È la base per la produzione di componenti che soddisfano questi rigorosi standard di sicurezza e di prestazioni.

L'approvvigionamento per l'industria energetica è particolarmente impegnativo. Le pratiche di produzione standard sono spesso insufficienti. Non si tratta solo di produrre un pezzo, ma di progettare un componente critico per la sicurezza. Ciò richiede un livello di controllo e verifica più approfondito durante l'intero processo.

Oltre la lavorazione standard

Nella produzione di componenti nucleari, ogni dettaglio è importante. Ciò include l'approvvigionamento, la gestione e la documentazione dei materiali. La piena tracciabilità non è negoziabile. Dobbiamo dimostrare l'origine e l'integrità di ogni materia prima utilizzata nella produzione.

Questo processo garantisce che i materiali soddisfino specifici criteri di prestazione in condizioni difficili. Ad esempio, i componenti devono spesso resistere a pressioni elevate, temperature estreme e ambienti corrosivi. Se non si tiene conto di fenomeni come cricca da corrosione sotto sforzo1 può portare a un guasto prematuro.

Differenze chiave nell'approccio alla produzione

La tabella seguente evidenzia le distinzioni critiche tra produzione standard e ad alta affidabilità.

| Caratteristica | Lavorazione standard | Lavorazione ad alta affidabilità |

|---|---|---|

| Approvvigionamento di materiali | Grado commerciale | Lotti certificati e tracciabili |

| Tolleranze | Specifiche industriali standard | Tolleranze estremamente strette e verificate |

| Ispezione | Controlli a campione | 100% Ispezione e NDT |

| Documentazione | Ordini di lavoro di base | Pacchetti di certificazione completi |

Noi di PTSMAKE costruiamo i nostri processi sulla base di questi rigorosi requisiti. Siamo consapevoli che il nostro lavoro ha un impatto diretto sulla sicurezza e sull'affidabilità delle infrastrutture energetiche critiche.

L'approvvigionamento di componenti per sistemi di alimentazione ad alta affidabilità presenta una serie di sfide uniche. I guasti comportano gravi conseguenze e la precisione non è negoziabile. La lavorazione CNC avanzata è il processo di produzione fondamentale necessario per soddisfare gli standard di sicurezza, affidabilità e documentazione di questo settore così esigente.

I segreti della selezione dei materiali per gli ambienti estremi: Dai nuclei dei reattori alle turbine

La scelta del materiale giusto per il nocciolo di un reattore nucleare o di una turbina di potenza è una decisione critica. Le prestazioni in condizioni estreme non sono negoziabili.

La sfida centrale

Si devono affrontare radiazioni intense, temperature elevate e corrosione aggressiva. Un cedimento del materiale in questi contesti può essere catastrofico. La sfida consiste nel bilanciare la durata con la producibilità.

I principali contendenti di materiali

Lavoriamo spesso con leghe come Inconel, Hastelloy e Titanio. Ognuna di esse ha punti di forza unici. La scelta finale dipende sempre dall'applicazione specifica e dalle sue esigenze operative.

| Ambiente | Famiglia di materiali primari | Vantaggio chiave |

|---|---|---|

| Radiazione elevata | Zirconio, Inconel | Basso assorbimento di neutroni |

| Alta temperatura | Superleghe di nichel | Resistenza allo scorrimento |

| Corrosione elevata | Hastelloy, titanio | Inerzia chimica |

Per fare la scelta giusta è necessario bilanciare prestazioni, lavorabilità e costi. Non si tratta mai di scegliere semplicemente la lega più forte o più resistente. Gli aspetti pratici della produzione sono altrettanto importanti.

Acciaio inossidabile: Il cavallo di battaglia

Per molti componenti per la generazione di energia, SS 316 o 316L è un solido punto di partenza. Il 316L offre una migliore saldabilità. Tuttavia, la sua resistenza diminuisce notevolmente alle alte temperature, dove le superleghe eccellono. Sono affidabili, ma hanno limiti evidenti.

Superleghe: Le prestazioni d'élite

Qui si trovano Inconel e Hastelloy. La lavorazione dell'Inconel per applicazioni nucleari è notoriamente difficile. Ha un'elevata tendenza a indurimento del lavoro2, che consuma rapidamente gli utensili da taglio. Si tratta di leghe resistenti alla corrosione di qualità superiore per la generazione di energia, ma il loro costo riflette questo status d'élite.

Il compromesso pratico

Un componente realizzato con una lega ad alte prestazioni può costare molte volte di più di uno in acciaio inox. Questo aumento deriva sia dal prezzo delle materie prime sia dalla complessa lavorazione CNC richiesta. Noi di PTSMAKE aiutiamo i clienti ad analizzare se l'aumento delle prestazioni giustifica l'aumento dei costi.

| Materiale | Temp. Resistenza | Resistenza alla corrosione | Lavorabilità | Costo relativo |

|---|---|---|---|---|

| SS 316L | Buono | Molto buono | Buono | Base |

| Titanio Gr. 5 | Molto buono | Eccellente | Fiera | 3-5x |

| Inconel 718 | Eccellente | Eccellente | Povero | 8-12x |

| Hastelloy C-276 | Eccellente | Superiore | Povero | 10-15x |

La scelta dei materiali per gli ambienti estremi è un compromesso complesso. Sebbene le superleghe offrano le massime prestazioni, la loro difficile lavorabilità e il loro costo elevato rendono spesso più pratici gli acciai inossidabili o il titanio. Un'analisi attenta e specifica dell'applicazione è essenziale per il successo.

Oltre il progetto: Ingegneria per una precisione dimensionale senza compromessi

Nel settore dell'energia elettrica, il fallimento non è un'opzione. I pezzi devono funzionare in condizioni di stress e temperature estreme. Ciò richiede una precisione dimensionale senza compromessi.

Stiamo parlando di una precisione a livello di micron. Questo vale soprattutto per i componenti critici.

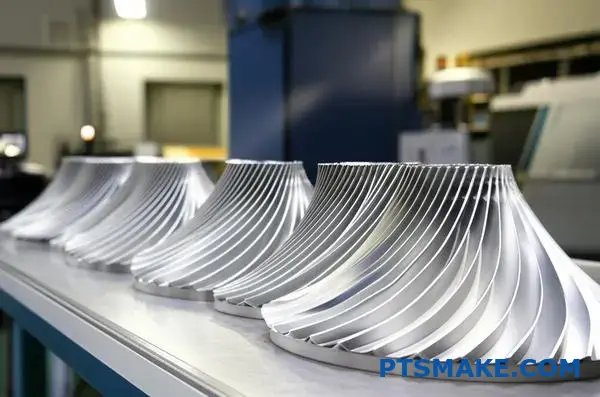

Tolleranze delle pale della turbina

Le pale delle turbine richiedono geometrie complesse dei profili aerodinamici. Anche una minima deviazione ha un impatto sull'efficienza e sulla sicurezza. La lavorazione CNC a tolleranza stretta è essenziale in questo caso. Lavoriamo queste parti per garantire un equilibrio e un flusso d'aria perfetti.

Precisione del corpo valvola

I corpi valvola controllano il flusso di fluidi ad alta pressione. Le loro superfici di tenuta devono essere impeccabili. Qualsiasi imperfezione potrebbe causare perdite catastrofiche. Questo è un aspetto fondamentale della lavorazione cnc dell'energia nucleare o dell'energia elettrica.

Una piccola differenza di tolleranza può avere un impatto enorme.

| Caratteristica | Tolleranza standard | Potenza Fabbisogno energetico |

|---|---|---|

| Sigillatura delle superfici | ±0,1 mm | ±0,005 mm |

| Profilo alare della lama | ±0,2 mm | ±0,01 mm |

| Caratteristiche posizionali | ±0,05 mm | ±0,01 mm |

Raggiungere queste specifiche è una sfida quotidiana per noi di PTSMAKE.

Il raggiungimento di questo livello di precisione non riguarda solo la macchina. Comporta un approccio olistico alla produzione. L'intero processo deve essere controllato.

Capacità CNC avanzate

Ci affidiamo a macchine CNC a 5 assi. Ci permettono di lavorare forme complesse in un'unica configurazione. Questo riduce il rischio di errori dovuti al riposizionamento del pezzo.

La tastatura in-process e l'impostazione laser degli utensili sono procedure standard. Questi sistemi verificano le dimensioni degli utensili e le caratteristiche dei pezzi durante il ciclo di lavorazione. Ciò garantisce l'accuratezza dimensionale dei componenti energetici fin dall'inizio.

L'impatto dei fattori ambientali

L'ambiente dell'officina svolge un ruolo fondamentale. Fattori come il calore e lo stress del materiale possono rovinare un pezzo perfettamente valido. Abbiamo imparato a gestire queste variabili in modo meticoloso.

Espansione termica

I materiali si espandono con il calore. Una variazione di temperatura di pochi gradi può portare un pezzo fuori tolleranza. I nostri centri di lavorazione si trovano in ambienti a clima controllato per mantenere isotermico3 condizioni, che è fondamentale per la stabilità.

Sollievo dallo stress

Le tensioni interne dei materiali grezzi possono causare la deformazione dei pezzi dopo la lavorazione. Utilizziamo specifici trattamenti termici e processi criogenici per alleviare queste tensioni prima dei tagli finali. In questo modo il pezzo rimane stabile anche dopo aver lasciato il nostro stabilimento.

| Fattore | Metodo di controllo | Impatto sulla precisione |

|---|---|---|

| Fluttuazione della temperatura | Ambiente a clima controllato (±1°C) | Impedisce l'espansione del materiale |

| Calore della macchina | Mandrini raffreddati e gestione del refrigerante | Mantiene la stabilità dimensionale |

| Sollecitazione del materiale | Trattamento termico di prelavorazione | Elimina la deformazione post-lavorazione |

Grazie a questa gestione attenta, forniamo componenti di precisione affidabili per le centrali elettriche.

Per ottenere una precisione a livello di micron per i componenti della generazione di energia non bastano solo macchine avanzate. Richiede un controllo rigoroso dei fattori ambientali, come l'espansione termica, e una profonda comprensione del comportamento dei materiali, per garantire una precisione dimensionale totale.

Padronanza della finitura superficiale: Perché la rugosità influisce sulle prestazioni e sulla longevità

Nel settore dell'energia, il fallimento non è un'opzione. La superficie di un componente è la sua prima linea di difesa. Ciò è particolarmente vero per i componenti nucleari e di generazione di energia.

La giusta finitura previene guasti catastrofici. Non si tratta solo di estetica, ma di integrità operativa.

I pericoli di una superficie ruvida

I picchi e le valli microscopici su una superficie ruvida agiscono come concentratori di stress. In questi punti si formano le cricche in caso di pressione intensa e di cicli termici. Si tratta di un problema critico per qualsiasi finitura superficiale per componenti nucleari.

Un valore Ra più basso significa una superficie più liscia. Questo riduce drasticamente i punti deboli.

Attrito e corrosione

In sistemi come le turbine, l'attrito equivale a inefficienza e calore. Una superficie liscia riduce la resistenza parassita. Inoltre, limita i punti in cui può insediarsi la corrosione, allungando la vita dei componenti.

| Caratteristica | Alta Ra (ruvida) | Basso Ra (liscio) |

|---|---|---|

| Rischio di crepe | Alto | Basso |

| Attrito | Alto | Basso |

| Corrosione | Prono | Resistente |

| Ideale per | Uso generale | Parti di turbine e parti nucleari |

Raggiungere gli obiettivi specificati Valore Ra per le parti della turbina o componenti nucleari spesso richiede più di una semplice lavorazione CNC standard. Questi processi di post-lavorazione sono fondamentali per creare una superficie veramente superiore e affidabile. Fanno passare il componente da "buono" a "mission-critical"."

Elettrolucidatura per la massima levigatezza

L'elettrolucidatura è un processo chiave che utilizziamo alla PTSMAKE. Si tratta di un processo elettrochimico che rimuove uno strato microscopico di materiale. Si concentra sui "picchi" di una superficie, ottenendo una finitura eccezionalmente liscia e pulita.

Questo metodo è ideale per elettrolucidatura di parti lavorate con geometrie complesse. Migliora notevolmente la resistenza alla corrosione rimuovendo le impurità superficiali e creando uno strato passivo. Questo processo leviga la superficie senza indurre sollecitazioni meccaniche.

Tecniche di rettifica specializzate

Per altre applicazioni è necessaria una rettifica specializzata. Non si tratta di una normale rettifica da officina. Stiamo parlando di processi controllati di precisione. Questi metodi possono creare una texture superficiale specifica.

Questa struttura può influenzare la ritenzione della lubrificazione o la forza direzionale. Il controllo che abbiamo sulla superficie del materiale Anisotropia4 è fondamentale. Il nostro lavoro con i clienti ha dimostrato che la giusta rettifica può migliorare la resistenza all'usura di oltre 30%.

| Processo | Vantaggi principali | Il migliore per |

|---|---|---|

| Elettrolucidatura | Massima scorrevolezza, resistenza alla corrosione | Forme complesse, finitura non sollecitata |

| Rettifica specializzata | Consistenza controllata, resistenza all'usura | Superfici piane, parti portanti |

Nelle applicazioni energetiche ad alto rischio, la finitura superficiale è un parametro critico di sicurezza. I processi di post-lavorazione come l'elettrolucidatura e la rettifica di precisione non sono aggiornamenti opzionali, ma sono essenziali per prevenire le cricche, ridurre l'attrito e garantire l'affidabilità a lungo termine dei componenti critici.

L'imperativo della tracciabilità: Documentare ogni fase per la conformità e la sicurezza

Nei settori ad alto rischio, la tracciabilità non è facoltativa. Per le lavorazioni CNC nel settore nucleare o dell'energia elettrica, è il fondamento della sicurezza e della conformità. Significa che possiamo tracciare il percorso di ogni componente.

Questo a partire dall'origine della materia prima fino alla consegna del pezzo finale. Questa catena di documentazione non è negoziabile. Garantisce che ogni pezzo soddisfi gli standard più esigenti.

Documenti chiave di tracciabilità

La documentazione completa fornisce una traccia chiara e verificabile per ogni componente che produciamo.

| Tipo di documento | Scopo |

|---|---|

| Certificato di conformità (C of C) | Conferma che i pezzi sono conformi a tutte le specifiche. |

| Certificazioni dei materiali | Verifica la composizione e l'origine del materiale. |

| Schede di processo | Dettagli su ogni fase di produzione. |

| Registri di controllo del lotto | Traccia i lotti per garantire la coerenza e il richiamo. |

Questa registrazione dettagliata è fondamentale per una lavorazione CNC tracciabile.

La vera tracciabilità va oltre la semplice documentazione cartacea. È un approccio sistematico incorporato nella cultura produttiva di PTSMAKE. Questo processo meticoloso garantisce che ogni pezzo sia pienamente responsabile, dalla billetta grezza al componente finito. Per i nostri clienti, questo significa audit semplificati e fiducia incrollabile nel prodotto finale.

Soddisfare i rigorosi standard normativi

Nella produzione conforme alle norme ASME, la documentazione dimostra l'aderenza ai codici. Ciò include la registrazione dei numeri di calore della cartiera, che permettono di risalire al lotto specifico del materiale. Questo livello di dettaglio è fondamentale per i settori che richiedono i più elevati standard di sicurezza.

Documentiamo ogni parametro del processo. Ciò include le impostazioni della macchina, i dettagli dell'operatore e i risultati delle ispezioni. In questo modo si crea una storia completa per ogni pezzo. Il controllo dei lotti garantisce che, in caso di problemi con un componente, possiamo identificare e isolare immediatamente l'intero lotto. Questo livello di controllo è essenziale. È un requisito fondamentale per standard come NQA-15.

La pista di controllo

Un solido sistema di documentazione semplifica gli audit. Invece di una stressante ricerca di informazioni, tutto è organizzato. La certificazione dei materiali richiesta per le parti nucleari è prontamente disponibile, a riprova della conformità e a garanzia della sicurezza.

| Elemento di tracciabilità | Benefici per la conformità |

|---|---|

| Numeri di calore | Collega il pezzo al lotto della materia prima. |

| Registri di processo | Verifica la correttezza delle procedure di produzione. |

| Rapporti di ispezione | Conferma i controlli dimensionali e di qualità. |

| Numerazione dei lotti | Consente di tracciare con precisione i gruppi di pezzi. |

Questo approccio sistematico fa sì che la conformità normativa diventi una parte ordinaria del nostro flusso di lavoro, non un ripensamento.

La tracciabilità è una garanzia di qualità e sicurezza. Fornisce una storia completa e verificabile per ogni pezzo. Questa documentazione dettagliata semplifica le revisioni e garantisce la rigorosa conformità a standard quali ASME e NQA-1, garantendo la massima tranquillità per le applicazioni critiche.

Decifrare gli standard chiave: ASME, ISO e NQA-1

Navigare tra gli standard per i settori critici può sembrare complesso. Vediamo di semplificare tre norme chiave per garantire che i vostri pezzi soddisfino i requisiti più severi. Si tratta di un aspetto cruciale per la lavorazione cnc del nucleare o dell'energia elettrica.

ASME Sezione III: Il progetto nucleare

Questo standard regola la progettazione, i materiali e la fabbricazione dei componenti nucleari. La sua osservanza richiede una profonda competenza nella ‘lavorazione ASME Sezione III’.

ISO 19443 e NQA-1: Quadri di qualità

La norma ISO 19443 riguarda la gestione della qualità della catena di approvvigionamento nucleare. Aiuta a trovare un ‘fornitore conforme alla ISO 19443’. NQA-1 fornisce un più ampio ‘programma di qualità NQA-1’ per le strutture nucleari.

| Standard | Obiettivo primario | Principali implicazioni per gli acquirenti |

|---|---|---|

| Sezione III ASME | Integrità dei componenti | Assicura che i componenti resistano alle condizioni di servizio nucleare. |

| ISO 19443 | Qualità della catena di approvvigionamento | Verifica i fornitori per i sistemi di qualità specifici per il nucleare. |

| NQA-1 | Programma di qualità generale | Conferma la garanzia di qualità completa di un fornitore. |

Quando si sceglie un partner, è fondamentale comprendere l'impatto pratico di questi standard. Non si tratta di semplici distintivi, ma di un elemento che caratterizza l'intero processo di produzione, dall'inizio alla fine.

Concentrazione sul sistema o sul componente

Vedetela in questo modo: La Sezione III dell'ASME si concentra sul componente fisico. Stabilisce il ‘cosa’ - materiali, saldatura e criteri di ispezione per il pezzo stesso.

Al contrario, ISO 19443 e NQA-1 definiscono il ‘come’. Strutturano il sistema di gestione della qualità. In questo modo si garantisce che ogni fase, dal preventivo alla spedizione, sia controllata e documentata. Questo approccio sistemico è fondamentale.

Cosa significa per il vostro progetto

Per voi, questo si traduce in una documentazione rigorosa. Ogni materiale utilizzato deve essere rintracciato alla fonte. Questo completo tracciabilità dei materiali6 non è negoziabile nelle applicazioni nucleari.

Scegliere un ‘fornitore conforme alla norma ISO 19443’ significa disporre di sistemi collaudati per prevenire la contraffazione dei pezzi. Un efficace ‘programma di qualità NQA-1’ garantisce che qualsiasi deviazione di processo venga individuata, documentata e corretta immediatamente. In questo modo si protegge l'integrità del progetto. È tutta una questione di riduzione del rischio.

| Impatto standard | Parte Design | Processo di produzione | Selezione dei fornitori |

|---|---|---|---|

| Sezione III ASME | Selezione del materiale, geometrie specifiche | Saldatura certificata, ispezioni rigorose | Richiede capacità specifiche di ‘lavorazione ASME Sezione III’. |

| ISO 19443 | Impatto meno diretto | Focus sul controllo dei processi e sull'anticontraffazione | Deve essere un ‘fornitore conforme alla norma ISO 19443’. |

| NQA-1 | Processi di controllo della progettazione | Appalti rigorosi e convalida dei processi | Richiede un solido ‘programma di qualità NQA-1’. |

Questi standard non sono intercambiabili. La Sezione III dell'ASME disciplina la parte, mentre la ISO 19443 e la NQA-1 gestiscono i sistemi di qualità. Per gli acquirenti, ciò significa selezionare fornitori in grado di fornire prove verificabili di conformità, garantendo la sicurezza e l'affidabilità del progetto.

Caso di studio: Lavorazione di precisione per una pompa di raffreddamento del reattore di nuova generazione

Questo progetto è stato un vero banco di prova per le nostre capacità. Ci è stato chiesto di produrre un componente critico per una pompa di raffreddamento del reattore di nuova generazione.

Il pezzo era una girante complessa. Richiedeva un'estrema precisione in un materiale molto resistente. Si tratta di una sfida classica nel settore della lavorazione cnc dell'energia.

Il successo non era facoltativo. L'affidabilità del componente ha un impatto diretto sulla sicurezza e sull'efficienza dell'impianto nucleare. Abbiamo rispettato tutte le specifiche.

Il progetto in sintesi

| Parametro | Requisiti |

|---|---|

| Componente | Girante della pompa del refrigerante del reattore |

| Materiale | Acciaio inox duplex (UNS S32205) |

| Tolleranza dei tasti | ±0,005 mm sui profili delle lame |

| Finitura superficiale | Ra 0,2 μm su superfici a contatto con il fluido |

| Certificazione | Tracciabilità completa dei materiali e rapporti NDT |

La sfida della lavorazione in dettaglio

I requisiti del cliente si sono spinti oltre i limiti della lavorazione standard. Il ruolo del componente all'interno di un reattore nucleare implicava un margine di errore pari a zero. Questa applicazione nucleare di precisione richiedeva un risultato impeccabile.

Il materiale, Acciaio inox duplex7, è stato scelto per la sua incredibile forza e resistenza alla corrosione. Tuttavia, queste stesse proprietà lo rendono molto difficile da lavorare. È duro e tende a indurirsi se non viene trattato correttamente. Abbiamo dovuto sviluppare una strategia specifica per questi componenti del reattore lavorati a CNC.

Superare gli ostacoli tecnici

Le sfide principali erano le strette tolleranze geometriche e la finitura superficiale. Le complesse pale curve della girante hanno richiesto la fresatura CNC simultanea a 5 assi per ottenere i profili specificati.

Dopo aver collaborato con il nostro cliente, abbiamo stabilito che gli utensili convenzionali si sarebbero consumati troppo rapidamente. Abbiamo investito in frese specializzate in ceramica e sviluppato una strategia di percorso utensile personalizzata. In questo modo abbiamo ridotto al minimo il calore e impedito l'indurimento del materiale durante il processo.

Il nostro controllo qualità è stato rigoroso. Abbiamo utilizzato l'ispezione CMM e la profilometria delle superfici in più fasi per convalidare ogni dimensione e finitura.

| Sfida | La nostra soluzione all'PTSMAKE | Valore consegnato |

|---|---|---|

| Tolleranze estreme (±0,005 mm) | Fresatura CNC a 5 assi, controlli CMM in-process | Precisione geometrica garantita, prestazioni ottimali della pompa |

| Durezza del materiale | Utensili in ceramica specializzati, velocità/alimentazione ottimizzate | Qualità costante dei pezzi, riduzione dell'usura degli utensili |

| Finitura superficiale (Ra 0,2 μm) | Processo di finitura e lucidatura in più fasi | Attrito del fluido ridotto al minimo, maggiore efficienza della pompa |

| Certificazione completa | Documentazione rigorosa e test NDT | Garantire la conformità agli standard dell'industria nucleare |

Questo progetto evidenzia come una strategia di lavorazione meticolosa sia fondamentale per le applicazioni più impegnative. Abbiamo lavorato con successo la complessa girante, rispettando tutte le tolleranze estreme e le esigenze di certificazione, garantendo così l'affidabilità e le prestazioni richieste per questo componente nucleare critico.

La lista di controllo dell'ingegnere: 10 domande per valutare il vostro prossimo partner CNC

La scelta del partner CNC giusto è fondamentale. Ciò è particolarmente vero per i settori dell'energia nucleare e dell'energia elettrica. Un semplice errore può portare a guasti costosi.

Per aiutarvi, ho creato una pratica lista di controllo. Semplifica la scelta di un fornitore di lavorazioni CNC. Utilizzate queste domande per ottenere risposte chiare e praticabili. In questo modo potrete assicurarvi che il vostro partner soddisfi i vostri standard di precisione e affidabilità.

| Area di valutazione | Focus chiave |

|---|---|

| Abilità tecnica | Esperienza sui materiali e sulla complessità |

| Sistemi di qualità | Certificazioni e processo di ispezione |

| Gestione del rischio | Piani di emergenza e di supporto |

Una buona lista di controllo va oltre il prezzo. Approfondisce le capacità fondamentali di un fornitore. Questo aspetto è fondamentale quando si valutano i produttori di componenti nucleari. Avete bisogno di un partner che comprenda la posta in gioco.

Competenza sui materiali e sui processi

Chiedete informazioni sulla loro esperienza con leghe specifiche. Hanno lavorato Inconel, Hastelloy o gradi specifici di acciaio inossidabile? Richiedete studi di casi o esempi di pezzi. Questo dimostra la loro capacità di gestire materiali comuni nel settore dell'energia elettrica.

Qualità e ispezione

Quali certificazioni possiedono? Cercate la ISO 9001 come punto di riferimento. Chiedete anche informazioni sulle loro attrezzature di ispezione. Dispongono di macchine di misura a coordinate (CMM)? Qual è il loro programma di calibrazione? Un solido sistema di qualità non è negoziabile. Alla PTSMAKE, il nostro processo prevede rigorose ispezioni in corso d'opera e finali.

Ingegneria e contingenza

Informatevi sul loro supporto tecnico. Offrono Progettazione per la producibilità (DFM)8 analisi? Questo processo collaborativo può far risparmiare tempo e ridurre notevolmente i costi. Infine, chiedete informazioni sul loro piano di disaster recovery. Cosa succede se un macchinario chiave si guasta? Un piano solido dimostra lungimiranza e protegge la vostra catena di fornitura.

| Lista di controllo Voce | Domanda per il fornitore |

|---|---|

| Esperienza in lega | "Può fornire esempi di componenti per l'energia nucleare o energetica che ha realizzato?"." |

| Certificazioni | "Qual è il campo di applicazione completo della vostra certificazione ISO 9001?"." |

| Supporto ingegneristico | "Cosa prevede il vostro processo di revisione del DFM?"." |

| Recupero dai disastri | "Qual è il vostro piano di emergenza in caso di guasti alle apparecchiature o di perdita di energia?"." |

Questo approccio strutturato vi aiuta a costruire una partnership affidabile. Sposta la conversazione dal costo alla capacità, assicurando il successo del progetto.

Questa lista di controllo fornisce un quadro strutturato per la verifica dei fornitori. Vi aiuta a valutare le competenze tecniche, i sistemi di qualità e la gestione del rischio, assicurandovi di scegliere un partner capace e affidabile per i componenti critici.

Il ruolo della lavorazione a 5 assi nei componenti complessi di turbine e valvole

Nel settore dell'energia, la precisione non è solo un obiettivo, ma una necessità. La lavorazione a 5 assi è una svolta per la produzione di componenti complessi di turbine e valvole. Offre vantaggi unici che i metodi tradizionali non possono eguagliare.

Il vantaggio della configurazione singola

Il vantaggio maggiore è quello di completare pezzi complessi in un'unica configurazione. In questo modo si riducono al minimo gli errori umani dovuti alla riformulazione. Il risultato è una maggiore precisione e coerenza, che è fondamentale per componenti come le giranti.

Lavorazione di geometrie complesse

Le macchine a 5 assi possono creare con facilità contorni complessi e cavità profonde. Questa capacità è essenziale per ottimizzare la fluidodinamica dei componenti utilizzati per la generazione di energia. Ci permette di produrre geometrie che prima erano impossibili.

Confronto tra le configurazioni: Lama di turbina

| Caratteristica | Lavorazione a 3 assi | Lavorazione a 5 assi |

|---|---|---|

| Setup richiesti | Multipli (4-6) | Impostazione singola |

| Precisione di posizionamento | Più basso | Più alto |

| Lunghezza dell'utensile | Più lungo (rischio di chiacchiere) | Più corto, più rigido |

| Tempo di ciclo | Più lungo | Significativamente più breve |

Questo approccio è fondamentale per un'efficace Lavorazione a 5 assi per parti di turbine.

Approfondiamo le applicazioni specifiche. Per i pezzi con canali interni complessi, come i blocchi dei collettori, la lavorazione a 5 assi è indispensabile. Possiamo creare elementi integrati che riducono il numero di pezzi, il peso e i potenziali punti di rottura.

Lavorazione di tasche e cavità profonde

Un vantaggio fondamentale è la capacità di lavorare cavità profonde. Il mandrino o la tavola inclinabili consentono di utilizzare utensili da taglio più corti e più rigidi. Ciò riduce la deflessione dell'utensile e le vibrazioni. Ciò consente di ottenere migliori finiture superficiali e tolleranze più strette, particolarmente importanti nei casi di lavorazione a 5 assi del corpo valvola. Noi di PTSMAKE abbiamo constatato che questa tecnica migliora l'integrità dei pezzi per energia nucleare o energia elettrica lavorazione cnc.

Creazione di funzioni integrate

Consideriamo un blocco manifold complesso. Tradizionalmente, viene assemblato da diversi pezzi lavorati. Questo introduce potenziali perdite a ogni giunzione. Con la tecnologia a 5 assi, possiamo lavorare l'intero blocco da un unico pezzo di materiale. In questo modo si ottiene un componente più robusto e affidabile. La macchina cinematica9 consentono percorsi utensile precisi attorno a elementi complessi.

Integrità dei componenti: Blocco del collettore

| Approccio | Assemblea tradizionale | Lavorazione integrata a 5 assi |

|---|---|---|

| Conteggio parti | Alto | Pezzo singolo |

| Potenziali percorsi di perdita | Multiplo | Nessuno |

| Integrità strutturale | Più basso | Più alto |

| Tempo di montaggio | Richiesto | Eliminato |

Questo metodo è fondamentale per geometria complessa energia CNC applicazioni, dove l'affidabilità è fondamentale.

In sintesi, la lavorazione a 5 assi offre una precisione superiore per i componenti energetici, consentendo la produzione in un unico impianto. È eccellente nella creazione di contorni complessi, cavità profonde e caratteristiche integrate in pezzi come giranti e collettori, migliorando sia le prestazioni che l'affidabilità.

Sbloccare la lavorazione dell'energia nucleare e dell'energia elettrica di livello superiore con PTSMAKE

Siete pronti a risolvere le vostre sfide più difficili in termini di affidabilità e conformità per la lavorazione CNC del settore nucleare o dell'energia? Collaborate con PTSMAKE per ottenere precisione, tracciabilità e certificazione continua. Richiedete subito un preventivo e sperimentate i più alti standard di sicurezza, qualità e fiducia: i vostri componenti non meritano altro!

Scoprite come i fattori ambientali combinati con le sollecitazioni di trazione possono causare cedimenti imprevisti dei materiali. ↩

Scoprite come questa proprietà del materiale influisce sulla durata degli utensili e sulle strategie di lavorazione delle leghe ad alta temperatura. ↩

Scoprite come la stabilità della temperatura sia fondamentale per ottenere tolleranze ultraprecise. ↩

Esplorate i dettagli tecnici di come la direzionalità della superficie influisce sulle prestazioni dei componenti e sull'integrità dei materiali. ↩

Per saperne di più su questo standard di qualità fondamentale per le applicazioni negli impianti nucleari. ↩

Scoprite come la tracciabilità completa previene i guasti dei materiali e garantisce l'integrità dei vostri componenti critici. ↩

Scoprite la microstruttura e le proprietà uniche di questa lega ad alte prestazioni. ↩

Scoprite come l'analisi DFM ottimizza la progettazione per l'efficienza produttiva e riduce i costi. ↩

Imparate come gli assi di una macchina si muovono di concerto per creare forme complesse. ↩