Trovare la giusta soluzione di saldatura a ultrasuoni sembra impossibile quando ogni fornitore promette risultati perfetti ma non riesce a garantire una qualità costante. È probabile che abbiate sperimentato la frustrazione di fallimenti di saldatura, forza di adesione incoerente e ritardi di produzione che costano tempo e denaro alla vostra azienda.

La saldatura a ultrasuoni utilizza vibrazioni meccaniche ad alta frequenza per creare calore per attrito alle interfacce dei materiali, consentendo legami forti e permanenti senza fonti di calore esterne. Questa guida completa copre 18 aspetti critici della saldatura a ultrasuoni, dai principi di base alle tecniche avanzate di risoluzione dei problemi.

Lavorando a diversi progetti di saldatura a ultrasuoni presso PTSMAKE, ho visto come le giuste conoscenze possano trasformare il vostro processo produttivo. Questa guida vi aiuterà a padroneggiare i fondamenti della saldatura a ultrasuoni, a evitare gli errori più comuni e a ottenere i risultati costanti richiesti dalla vostra produzione.

Qual è il primo principio del trasferimento di energia della saldatura a ultrasuoni?

Il principio fondamentale della saldatura a ultrasuoni è semplice ma potente. Trasforma l'energia elettrica in vibrazioni meccaniche. Questo movimento ad alta frequenza crea un intenso attrito tra due parti in plastica.

Questo processo genera un calore localizzato proprio all'interfaccia del giunto. È questo che fonde il materiale. Non è necessaria alcuna fonte di calore esterna. La magia avviene interamente all'interno dei pezzi stessi.

Come funziona: Una rapida panoramica

Le vibrazioni ad alta frequenza provocano lo sfregamento delle due superfici. Questa azione genera due tipi di calore.

| Tipo di fonte di calore | Descrizione |

|---|---|

| Attrito di superficie | Sfregamento tra le due superfici di contatto. |

| Attrito intermolecolare | Vibrazioni all'interno della struttura stessa del materiale. |

Questo attrito combinato aumenta rapidamente la temperatura. In questo modo la plastica si scioglie proprio nel punto in cui si deve formare il legame.

Il primo principio del trasferimento di energia della saldatura a ultrasuoni è la conversione del suono ad alta frequenza in energia termica. Ciò avviene senza l'ausilio di riscaldatori esterni. L'intero processo si basa su vibrazioni, pressione e tempo. È un metodo altamente controllato ed efficiente.

La catena di conversione dell'energia

Il processo inizia con un segnale elettrico ad alta frequenza. Questo segnale alimenta un trasduttore. Il trasduttore converte l'energia elettrica in vibrazioni meccaniche.

Queste vibrazioni passano attraverso un gruppo di amplificatori e corni. Il corno entra in contatto diretto con il pezzo. Trasferisce l'energia meccanica direttamente all'interfaccia di saldatura.

È qui che l'energia si trasforma in calore. È causato da due fenomeni distinti ma correlati.

Generazione di calore per attrito

La fonte di calore più evidente è l'attrito superficiale. Le parti vibrano l'una contro l'altra migliaia di volte al secondo. Questo rapido movimento di sfregamento genera un notevole calore proprio sul giunto.

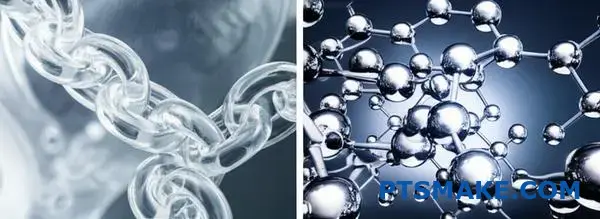

Calore molecolare interno

Si verifica anche un processo più profondo. Le onde ultrasoniche fanno vibrare le catene polimeriche all'interno della plastica. Questo movimento interno crea attrito intermolecolare1. Contribuisce in modo significativo al rapido aumento di temperatura necessario per una saldatura.

| Stato dell'energia | Descrizione |

|---|---|

| Elettrico | Segnale ad alta frequenza proveniente dall'alimentazione. |

| Meccanico | Vibrazione fisica del corno e delle sue parti. |

| Termico | Calore localizzato dovuto all'attrito, che provoca la fusione. |

Nei nostri progetti all'PTSMAKE, la comprensione di questo preciso controllo dell'energia è fondamentale. Ci permette di creare saldature forti e pulite per componenti complessi.

Il principio fondamentale è la trasformazione delle vibrazioni in calore. Il movimento ad alta frequenza crea attrito superficiale e intermolecolare. Questo genera un calore localizzato sufficiente a fondere e fondere insieme le parti in plastica in modo rapido e preciso, senza fonti di calore esterne.

Perché la forza statica (pressione) è un parametro critico per la saldatura?

La forza statica non si limita al semplice serraggio. È un elemento attivo, soprattutto in processi come la saldatura a ultrasuoni. Una pressione adeguata è ciò che permette a tutto il resto di funzionare.

Assicura che il corno di saldatura faccia un contatto solido. In questo modo l'energia viene trasferita in modo efficiente ai pezzi.

Il ruolo della pressione nel trasferimento di energia

La forza crea il necessario attrito tra le parti. Questo contatto iniziale è fondamentale per generare calore e avviare il processo di fusione dove è più necessario. Senza di esso, l'energia va persa.

Contenere il materiale fuso

Una volta iniziata la fusione, il compito della forza cambia. Contiene il polimero fuso, impedendogli di uscire dall'area del giunto. Questo assicura la formazione di un legame solido e uniforme durante la fase di tenuta.

| Livello di pressione | Effetto di accoppiamento | Contenimento della fusione | Qualità della saldatura |

|---|---|---|---|

| Troppo basso | Povero | Debole | Incompleto |

| Ottimale | Eccellente | Forte | Alto |

| Troppo alto | Rischio di danni | Flash eccessivo | Fragile/danneggiato |

Garantire un contatto ottimale e la trasmissione delle vibrazioni

La funzione principale della forza statica è quella di stabilire un contatto intimo tra il corno di saldatura, la parte superiore e la parte inferiore. Si tratta di creare un percorso chiaro per l'energia.

Senza una pressione sufficiente, si formano microscopici vuoti d'aria. Questi vuoti interrompono il flusso di vibrazioni ad alta frequenza provenienti dal corno. L'energia viene semplicemente riflessa invece di essere trasmessa all'interfaccia del giunto. Questo è un punto di rottura comune che abbiamo identificato nei progetti passati.

Una pressione adeguata permette di superare le irregolarità della superficie. Garantisce un mezzo consistente attraverso il quale le onde ultrasoniche viaggiano, massimizzando il rendimento delle onde ultrasoniche. accoppiamento acustico2 tra i componenti.

Dall'attrito alla fusione

Una volta trasmesse efficacemente, le vibrazioni provocano un attrito intermolecolare all'interfaccia del giunto. Questo attrito genera un calore rapido e localizzato, fondendo il materiale proprio nel punto in cui deve formarsi il legame. La forza statica trattiene il materiale fuso in posizione.

Durante la "fase di mantenimento", dopo l'arresto delle vibrazioni, la pressione viene mantenuta. In questo modo la plastica fusa si raffredda e si solidifica sotto compressione, formando un legame forte e omogeneo.

Nel nostro lavoro all'PTSMAKE, l'ottimizzazione di questa pressione è un passo fondamentale. Ha un impatto diretto sulla resistenza finale e sulla consistenza della saldatura.

| Parametro | Funzione durante la fase di saldatura | Funzione durante la fase di attesa |

|---|---|---|

| Forza statica | Trasmette vibrazioni, genera attrito | Contiene la fusione, forgia i legami molecolari |

| Vibrazioni | Crea attrito e calore | Inattivo |

| Tempo | Controlla l'apporto di energia | Consente il raffreddamento e la solidificazione |

La forza statica è fondamentale per il successo della saldatura a ultrasuoni. Assicura un contatto efficace per la trasmissione dell'energia e contiene adeguatamente il materiale fuso durante il raffreddamento. Questa pressione controllata è la chiave per formare un legame forte e affidabile tra le parti.

Cosa definisce la ‘saldabilità’ di un materiale per i processi a ultrasuoni?

L'idoneità di un materiale alla saldatura a ultrasuoni non è casuale. È una scienza basata su proprietà fisiche specifiche. Il successo dipende dalla capacità del materiale di trasmettere le vibrazioni ad alta frequenza.

Proprietà chiave del materiale

La trasmissione efficace dell'energia è fondamentale. I materiali devono essere sufficientemente rigidi da trasportare le vibrazioni all'interfaccia del giunto senza smorzarle.

Modulo di elasticità

Un modulo di elasticità più elevato significa una migliore trasmissione delle vibrazioni. Ciò consente all'energia di raggiungere la zona di saldatura in modo efficiente. I materiali più morbidi tendono ad assorbire l'energia.

| Proprietà | Impatto sulla saldabilità |

|---|---|

| Alto modulo | Buono |

| Basso modulo | Povero |

Temperatura di fusione

In genere si preferisce una temperatura di fusione bassa. Richiede meno energia per creare uno stato fuso all'interfaccia, con conseguente accelerazione del ciclo di saldatura.

Struttura molecolare: Il fattore decisivo

La struttura interna di una plastica è forse il fattore più critico. Essa determina il comportamento del materiale sotto l'azione degli ultrasuoni. La comprensione di questo aspetto è fondamentale per prevedere la saldabilità.

Amorfo vs. semicristallino

Le plastiche amorfe hanno una struttura molecolare casuale. Si ammorbidiscono gradualmente in un ampio intervallo di temperatura. Questo le rende ideali per la saldatura a ultrasuoni. L'energia si trasferisce senza problemi attraverso la loro struttura.

Al contrario, semicristallino3 Le materie plastiche presentano regioni cristalline ordinate mescolate ad aree amorfe. Queste strutture cristalline assorbono e disperdono l'energia ultrasonica. Il loro punto di fusione è molto alto, il che può rendere più difficile la saldatura. La rottura della struttura cristallina richiede più energia.

Nei progetti di PTSMAKE, spesso guidiamo i clienti verso le resine amorfe. Oppure, progettiamo giunti specifici per concentrare l'energia dei materiali semicristallini. Questo garantisce un legame forte e affidabile.

| Tipo di polimero | Saldabilità | Esempi |

|---|---|---|

| Amorfo | Eccellente | ABS, PC, polistirolo |

| Semi-cristallino | Da discreto a buono | Nylon, PP, Acetale |

Caratteristiche di attrito

I materiali con un elevato coefficiente di attrito generano calore più rapidamente. Ciò contribuisce a un processo di fusione più rapido ed efficiente all'interfaccia del giunto. Questa generazione iniziale di calore è fondamentale per l'avvio della saldatura.

Le proprietà del materiale, come il modulo, il punto di fusione e la struttura molecolare, controllano direttamente il successo della saldatura a ultrasuoni. Le materie plastiche amorfe hanno generalmente prestazioni migliori grazie alla loro capacità di trasmettere l'energia in modo efficiente e di ammorbidirsi gradualmente.

In che modo il ‘tempo di mantenimento’ contribuisce alla resistenza della saldatura?

Quando le vibrazioni ultrasoniche si interrompono, il processo non è finito. Inizia il ‘tempo di attesa’. Si tratta di una fase critica e statica in cui viene mantenuta la pressione sui pezzi.

Questa pressione continua è essenziale. Permette alla plastica fusa all'interfaccia del giunto di raffreddarsi e solidificarsi in condizioni controllate.

Il processo di solidificazione

Pensate a questa fase come a quella in cui si lascia che il cemento faccia presa. Se si affrettano i tempi si ottiene solo una struttura debole. Lo stesso principio si applica anche in questo caso.

Fattori in gioco

| Parametro | Ruolo nella solidificazione |

|---|---|

| Pressione mantenuta | Costringe le molecole ad unirsi, impedendo la formazione di vuoti |

| Tempo Durata | Consente il raffreddamento e l'indurimento completo |

| Tipo di materiale | Determina il tempo di raffreddamento richiesto |

In questa fase la saldatura acquisisce la sua forza finale e permanente. È un momento di svolta per l'integrità del legame.

Molti trascurano il tempo di attesa, concentrandosi solo sulla fase di saldatura attiva. In base alla mia esperienza, questo è un errore. Il tempo di attesa è il momento in cui viene bloccata l'effettiva forza del legame. È una fonte frequente di problemi quando non viene controllato correttamente.

Legame molecolare e prevenzione dei difetti

Il mantenimento della pressione è fondamentale quando il polimero fuso si raffredda. Costringe le catene polimeriche ad aggrovigliarsi e a incastrarsi, formando una struttura forte e unificata. Questo intreccio molecolare è la base di una saldatura solida.

Contemporaneamente, questa pressione compensa il ritiro del materiale durante il raffreddamento. In questo modo si evita la formazione di vuoti, porosità o segni di affondamento. Questi difetti possono compromettere gravemente la resistenza della saldatura. La scienza che sta alla base di tutto ciò è affascinante, soprattutto per quanto riguarda il componente cinetica di cristallizzazione4.

Adattare il tempo di attesa ai materiali

Il tempo di mantenimento richiesto non è univoco. Dipende molto dal tipo di plastica. Nei progetti passati dell'PTSMAKE abbiamo imparato che i diversi polimeri si comportano in modo diverso.

Ad esempio, i materiali semicristallini hanno spesso bisogno di tempi di mantenimento più lunghi rispetto a quelli amorfi.

Tempi di mantenimento specifici per il materiale

| Tipo di materiale | Tempo di attesa generale | Giustificazione |

|---|---|---|

| Amorfo (PC, ABS) | Più breve | Si solidifica rapidamente grazie a una struttura molecolare casuale. |

| Semi-cristallino (PP, Nylon) | Più lungo | Ha bisogno di più tempo per formare strutture cristalline ordinate. |

Il corretto funzionamento di questo parametro è essenziale per il successo di qualsiasi saldatura a ultrasuoni applicazione. Un piccolo errore di calcolo può portare a un calo significativo delle prestazioni.

In sostanza, il tempo di mantenimento è fondamentale per ottenere saldature robuste. Questo periodo di pressione prolungata durante il raffreddamento assicura che il polimero fuso si solidifichi in un legame forte, denso e senza vuoti. Garantisce l'integrità della struttura molecolare finale.

Qual è la differenza tra la saldatura delle materie plastiche e quella dei metalli?

La vera differenza sta nella struttura del materiale. Si tratta del modo in cui gli atomi e le molecole si legano. Saldare le materie plastiche significa incoraggiare le catene molecolari a intrecciarsi.

La saldatura dei metalli, invece, è un processo più energico. Comporta la creazione di legami atomici diretti. Ciò richiede il superamento delle barriere naturali presenti sulla superficie del metallo.

Confrontiamo i meccanismi principali.

| Caratteristica | Saldatura della plastica | Saldatura dei metalli |

|---|---|---|

| Unità di incollaggio | Catene di polimeri | Atomi |

| Meccanismo | Fusione e entanglement | Legame allo stato solido |

| Processo chiave | Diffusione intermolecolare | Giunzione a reticolo atomico |

| Barriera di superficie | Minimo | Strato di ossido |

La scienza del legame plastico: Entanglement molecolare

Quando saldiamo la plastica, applichiamo del calore. Questa energia non fonde il materiale nel senso tradizionale del termine. Rende mobili le lunghe catene polimeriche. È come districare un gomitolo.

Una volta che le catene sono libere di muoversi, applichiamo una pressione. Questo costringe le catene di ciascun pezzo a mescolarsi e ad attraversare il confine del giunto. Quando la plastica si raffredda, queste catene si aggrovigliano e si bloccano insieme. Si crea così un legame forte e coesivo basato sulle forze intermolecolari.

La meccanica della saldatura dei metalli: Forgiatura atomica

Gli atomi di metallo sono bloccati in un reticolo cristallino rigido. Sono protetti da uno strato di ossido resistente e non reattivo. Questo strato impedisce il contatto diretto tra gli atomi. Per formare una saldatura è necessario romperlo.

È qui che tecniche come la saldatura a ultrasuoni eccellono. Le vibrazioni ad alta frequenza generano un'intensa frizione e pressione sul giunto. Questa energia provoca deformazione plastica5 e rimuove lo strato di ossido.

Senza la barriera, le superfici dei metalli puri si toccano. La pressione applicata costringe gli atomi a un contatto intimo. Formano nuovi legami metallici permanenti, creando una saldatura allo stato solido senza fondere il materiale sfuso.

| Fase del processo | Saldatura della plastica | Saldatura dei metalli |

|---|---|---|

| Passo 1 | Applicare il calore per mobilitare le catene polimeriche. | Applicare pressione e vibrazioni. |

| Passo 2 | Applicare una pressione per mescolare le catene. | Distruggere ed eliminare lo strato di ossido. |

| Passo 3 | Fresco per agganciare e bloccare le catene. | Forzare gli atomi a entrare in contatto per formare legami. |

| Risultato | Un giunto interbloccato meccanicamente. | Un vero e proprio legame metallurgico, atomico. |

In breve, la differenza fondamentale è il modo in cui si forma il legame. La saldatura plastica si basa sull'intreccio fisico di lunghe catene molecolari. La saldatura dei metalli richiede la rottura degli ossidi superficiali per creare nuovi legami diretti tra gli atomi, spesso allo stato solido.

Come vengono classificate le saldatrici a ultrasuoni?

La scelta della giusta saldatrice a ultrasuoni non è semplice. Le macchine sono molto diverse tra loro. Le differenze principali risiedono nei sistemi di controllo, nelle modalità di applicazione della forza, nella potenza e nella configurazione fisica.

Modalità del sistema di controllo

La qualità della saldatura dipende in larga misura dalla modalità di controllo. Ogni modalità offre un diverso livello di precisione.

| Modalità di controllo | Il migliore per | Vantaggio chiave |

|---|---|---|

| Modalità tempo | Giunti semplici e non critici | Tempi di ciclo coerenti |

| Modalità Energia | Parti con lievi variazioni | Apporto energetico costante |

| Modalità Distanza | Applicazioni di alta precisione | Geometria finale precisa del pezzo |

La comprensione di queste modalità è il primo passo. Aiuta ad adattare la macchina alle esigenze specifiche dell'applicazione.

Azionamento: La potenza dietro la stampa

Il modo in cui una macchina applica la pressione è fondamentale. Si tratta del cosiddetto azionamento. Ne esistono due tipi principali: pneumatico e servoassistito.

I sistemi pneumatici utilizzano aria compressa. Sono affidabili e convenienti per molti lavori. Sono da tempo lo standard del settore.

I sistemi servoassistiti utilizzano motori elettrici. Offrono un controllo superiore su forza, velocità e distanza. Questa precisione è fondamentale per i dispositivi medici o per l'elettronica sensibile, dove la costanza della saldatura non è negoziabile. Il attuatore6 in questi sistemi consente di ottenere profili di saldatura complessi.

| Tipo di azionamento | Pro | Contro |

|---|---|---|

| Pneumatico | Costo iniziale inferiore, robustezza | Controllo meno preciso |

| Servoassistito | Alta precisione, ripetibile | Costo iniziale più elevato |

Livelli di potenza e orientamento fisico

I livelli di potenza, misurati in watt, devono essere adeguati all'applicazione. I pezzi piccoli e delicati hanno bisogno di bassa potenza. Le plastiche di grandi dimensioni o difficili da saldare richiedono una potenza molto più elevata.

Le macchine sono disponibili anche in diversi orientamenti:

- Da banco: Per operazioni manuali o semi-automatiche.

- Automatizzato: Integrato in linee di produzione più grandi.

- Palmare: Per la saldatura a punti o in aree difficili da raggiungere.

Noi di PTSMAKE lavoriamo spesso con pezzi che richiedono la precisione di sistemi automatizzati e servocomandati.

Scegliere la saldatrice a ultrasuoni giusta significa comprenderne le caratteristiche principali. I fattori chiave sono le modalità di controllo, il tipo di azionamento, il livello di potenza e l'orientamento fisico. Questa scelta ha un impatto diretto sulla qualità della saldatura e sull'efficienza della produzione.

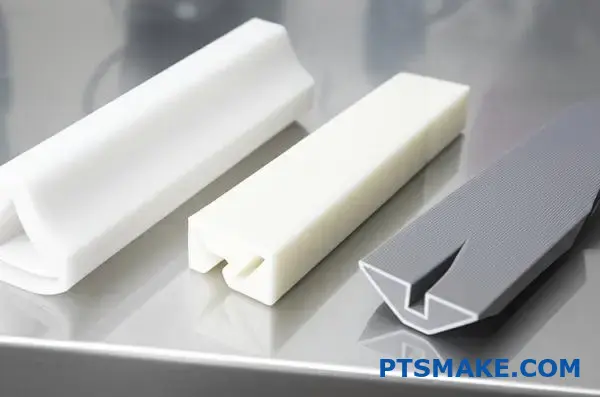

Come si classificano i diversi progetti di giunti in plastica?

La scelta del giusto design del giunto è fondamentale. È la base per il successo della saldatura a ultrasuoni. Un giunto ben progettato garantisce un legame forte e affidabile.

Analizziamo tre modelli di giunti comuni. Ognuno di essi presenta caratteristiche e applicazioni uniche.

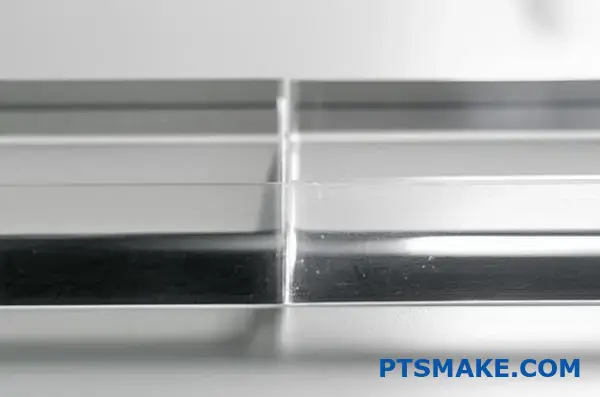

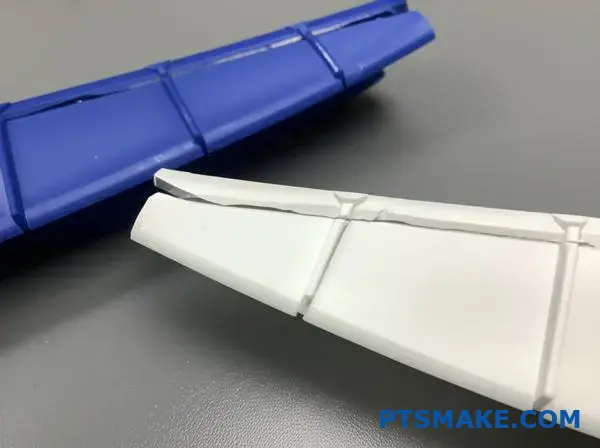

Butt Joint con il Direttore dell'Energia

Questo è il design più comune. Una piccola cresta triangolare su una parte concentra l'energia ultrasonica. In questo modo la plastica si scioglie e si fonde con precisione.

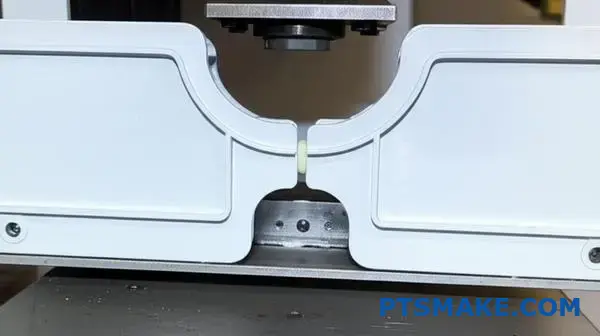

Giunto a taglio

Il giunto a taglio prevede una sovrapposizione verticale. Le parti si fondono lungo una parete verticale, mentre si avvicinano a telescopio. Questo crea una saldatura molto forte.

Giunto per sciarpa

Un giunto a sciarpa utilizza superfici di accoppiamento angolate. È ottimo per l'autoallineamento e produce un aspetto pulito. Si usa spesso per i pezzi cilindrici.

Ecco un rapido confronto:

| Tipo di giunto | Caratteristiche principali | Beneficio primario |

|---|---|---|

| Giunto di testa | Direttore Energia | Semplicità e velocità |

| Giunto a taglio | Sovrapposizione verticale | Massima forza |

| Giunto per sciarpa | Superfici angolate | Autoallineamento |

L'approfondimento di questi design rivela i loro punti di forza specifici. La scelta dipende interamente dai requisiti del prodotto. Noi di PTSMAKE guidiamo i clienti in questo processo di selezione.

Giunto di testa: Semplicità e controllo

Il direttore dell'energia è fondamentale. Le sue dimensioni e la sua forma controllano la quantità di plastica fusa. Questo lo rende ideale per i pezzi che non necessitano di una giuntura perfettamente sigillata. È veloce e conveniente.

Giunto a taglio: Resistenza e tenuta

Questo design è il nostro preferito per le esigenze di alta resistenza. L'azione di saldatura avviene su una superficie più ampia mentre le parti scorrono insieme.

Questo processo è eccellente per creare una struttura forte, tenuta ermetica7. È spesso richiesto per i dispositivi medici o per l'elettronica sigillata. Le plastiche cristalline traggono grande vantaggio da questo design.

Articolazione a sciarpa: Estetica e allineamento

Le superfici angolate di un giunto a sciarpa aiutano le parti ad allinearsi perfettamente durante la saldatura. Questo aiuta anche a contenere la fiamma fusa all'interno. Il risultato è una linea di giunzione pulita e quasi invisibile. È un'ottima soluzione per i prodotti di consumo in cui l'aspetto è importante.

Confrontiamo i loro usi ideali:

| Progettazione congiunta | La forza | Qualità del sigillo | Applicazione comune |

|---|---|---|---|

| Giunto di testa | Moderato | Base | Alloggiamenti, coperture |

| Giunto a taglio | Molto alto | Eccellente | Dispositivi medici, filtri |

| Giunto per sciarpa | Alto | Buono | Parti cilindriche, penne |

La scelta del giusto design del giunto è fondamentale. Il giunto di testa offre velocità, il giunto a taglio garantisce massima resistenza e tenuta, mentre il giunto a sciarpa eccelle per allineamento ed estetica. Le esigenze specifiche della vostra applicazione determineranno la scelta migliore per una saldatura a ultrasuoni di successo.

Quali sono le principali modalità di saldatura a ultrasuoni e i loro usi?

La scelta della giusta modalità di saldatura a ultrasuoni è fondamentale. Ha un impatto diretto sulla qualità e sulla consistenza della saldatura. Ogni modalità utilizza un parametro primario diverso per controllare il processo.

Questo garantisce l'applicazione della giusta quantità di energia. Si tratta di trovare l'equilibrio perfetto per l'applicazione specifica.

Panoramica delle principali modalità di saldatura

Ecco un rapido confronto delle quattro modalità primarie. Comprenderle aiuta a ottimizzare il processo di produzione.

| Modalità | Controllo primario | Il migliore per |

|---|---|---|

| Tempo | Durata della saldatura (secondi) | Applicazioni semplici e non critiche |

| Energia | Energia immessa (Joule) | Parti con variazioni di materiale |

| Collasso/distanza | Compressione del pezzo (mm/in) | Altezza di montaggio finale precisa |

| Potenza di picco | Livello di potenza (Watt) | Componenti delicati e sensibili |

Questa tabella serve come punto di partenza. La scelta migliore dipende spesso da un'analisi più approfondita delle parti e dei materiali coinvolti.

Un confronto più approfondito tra le modalità di controllo

La modalità a tempo è la più semplice, ma spesso è anche la meno precisa. Applica l'energia ultrasonica per una durata fissa. Questo metodo non tiene conto delle variazioni delle dimensioni dei pezzi o delle proprietà dei materiali.

La modalità energetica, invece, fornisce una quantità specifica di energia (in joule) alla saldatura. Si tratta di un approccio molto migliore per garantire una resistenza costante della saldatura. È particolarmente utile quando si tratta di pezzi che presentano lievi incongruenze dovute allo stampaggio. Materiali come polimeri amorfi8 spesso beneficiano del controllo preciso della modalità energetica.

Distanza assoluta e potenza di picco

La modalità a distanza assoluta, nota anche come modalità di collasso, interrompe la saldatura quando viene raggiunta una distanza verticale specifica. È ideale per le applicazioni in cui l'altezza finale dell'assemblaggio è fondamentale. Assicura che ogni pezzo abbia la stessa dimensione finale, il che è fondamentale per gli assemblaggi con tolleranze strette che spesso trattiamo all'PTSMAKE.

La modalità di potenza di picco è più specializzata. Termina il ciclo di saldatura una volta raggiunto un livello di potenza preimpostato. Questa modalità è eccellente per proteggere i componenti interni delicati da vibrazioni o calore eccessivi. È un sistema di sicurezza che previene i danni.

Ecco uno sguardo ai loro benefici di controllo:

| Modalità | Beneficio di controllo | Applicazione tipica |

|---|---|---|

| Tempo | Semplicità, velocità | Beni di consumo a basso costo |

| Energia | Resistenza costante della saldatura | Dispositivi medici, parti di automobili |

| Distanza | Coerenza geometrica | Contenitori elettronici, filtri |

| Potenza di picco | Protezione dei componenti | Schede di circuito, sensori delicati |

In base alla nostra esperienza, una combinazione di modalità spesso produce i risultati migliori. Ad esempio, l'uso del tempo come limite di riserva per una saldatura in modalità energetica aggiunge un livello di sicurezza al processo.

La selezione della giusta modalità di saldatura a ultrasuoni è fondamentale per il controllo del processo. La scelta tra Tempo, Energia, Distanza e Potenza di picco dipende dalla consistenza del materiale, dalla geometria del pezzo e dai requisiti di resistenza. Ognuna di esse offre vantaggi unici per ottenere una saldatura perfetta.

Come vengono classificati i materiali per la compatibilità con la saldatura a ultrasuoni?

La comprensione della compatibilità dei materiali è fondamentale per il successo della saldatura a ultrasuoni. Un semplice grafico può essere il miglior punto di partenza. Vi aiuterà a capire rapidamente quali sono i materiali plastici che si sposano bene tra loro.

Guida alla saldatura dei materiali termoplastici

Questa guida vi aiuta a prendere le prime decisioni. Verificare sempre le qualità dei materiali specifici. Possono avere additivi diversi che influiscono sulla saldatura.

| Materiale 1 | Materiale 2 | Compatibilità |

|---|---|---|

| ABS | ABS | Eccellente |

| Polistirolo | Polistirolo | Eccellente |

| Policarbonato | ABS | Buono |

| HDPE | LDPE | Fiera |

| PVC | ABS | Scarso/Non consigliato |

Questa struttura di base evita errori costosi. Assicura la scelta di materiali noti per la formazione di legami forti e affidabili.

Per padroneggiare veramente la saldatura a ultrasuoni, dobbiamo andare oltre una semplice tabella. La vera sfida sta nel capire il "perché" di questi abbinamenti. Si tratta di chimica e fisica dei polimeri.

Saldatura di materiali simili

La saldatura di polimeri amorfi identici è semplice. Si pensi all'ABS con l'ABS o al PC con il PC. Hanno la stessa struttura molecolare. Hanno anche la stessa temperatura di fusione. Questo permette loro di fluire e mescolarsi facilmente. In questo modo si crea un legame forte e coesivo nella giunzione.

Sfide con materiali dissimili

Saldare plastiche diverse è molto più difficile. Il successo dipende da due fattori principali. È necessario considerare i loro punti di fusione e le loro strutture chimiche. Una piccola differenza può portare a un legame debole o a un fallimento completo.

Gap di temperatura di fusione

Per la buona riuscita di una saldatura tra materiali dissimili, le loro temperature di fusione devono essere vicine. I nostri test interni all'PTSMAKE indicano che una differenza non superiore a 22°C (40°F) è ideale. Un divario maggiore significa che un materiale fonde prima dell'altro. Questo impedisce una corretta miscelazione molecolare.

Incompatibilità chimica

Le diverse famiglie di polimeri spesso non si mescolano. Si pensi all'olio e all'acqua. Ad esempio, è molto difficile saldare una plastica amorfa con una semicristallina. Le loro strutture molecolari sono troppo diverse per formare un legame forte. Il Indice di flusso di fusione9 anche qui gioca un ruolo importante.

| Fattore | Alta compatibilità | Bassa compatibilità |

|---|---|---|

| Tipo di polimero | Identico (ad esempio, da ABS a ABS) | Diversi (ad esempio, da ABS a PP) |

| Temperatura di fusione Diff. | < 22°C (40°F) | > 22°C (40°F) |

| Contenuto di additivi | Simile | Dissimili (ad esempio, riempitivi) |

Una tabella di compatibilità è un ottimo strumento. Tuttavia, per una saldatura a ultrasuoni di successo è necessario anche comprendere le temperature di fusione e le strutture chimiche, soprattutto quando si uniscono materiali dissimili.

In che modo la geometria del pezzo influenza la struttura del processo di saldatura?

La geometria dei pezzi non è solo una questione estetica. È un'impronta fondamentale per l'intera struttura del processo di saldatura. Ogni curva, parete e nervatura influenza le nostre decisioni.

Fattori come lo spessore della parete e la complessità del pezzo non sono dettagli secondari. Essi determinano i parametri essenziali per una saldatura di successo.

Dobbiamo analizzare attentamente queste caratteristiche. Ciò garantisce una trasmissione uniforme dell'energia e un legame forte e affidabile nel prodotto finale.

Influenze geometriche chiave

| Fattore geometrico | Considerazioni sul processo di saldatura |

|---|---|

| Spessore della parete | Determina la frequenza e l'ampiezza richieste. |

| Costolatura/Caratteristiche | Influenza il design della tromba e i punti di contatto. |

| Complessità complessiva | Determina la necessità di un fissaggio personalizzato. |

Questo approccio sistematico previene i più comuni difetti di saldatura. E garantisce che il lavoro sia fatto bene al primo tentativo.

Abbinare il processo al pezzo

Una strategia di successo per la saldatura a ultrasuoni è personalizzata in base alla geometria specifica del pezzo. Non possiamo usare un approccio unico.

Spessore della parete e frequenza

Le pareti più spesse richiedono frequenze più basse (ad esempio, 20 kHz). Ciò consente all'energia ultrasonica di penetrare più in profondità nel materiale.

Al contrario, le parti più sottili e delicate beneficiano di frequenze più elevate (ad esempio, 40 kHz). In questo modo si ottiene un'energia più controllata e si evitano danni.

Nervature, bocche e design del corno

Le nervature e altri elementi possono essere utili e impegnativi. Possono fungere da direttori di energia, concentrando la fusione.

Tuttavia, creano anche una superficie irregolare. Per questo motivo è necessario un corno personalizzato che garantisca un contatto perfetto su tutta l'area di saldatura. In caso contrario, l'energia viene persa. L'accoppiamento tra corno e pezzo è fondamentale per la gestione di impedenza acustica10 per garantire un flusso energetico ottimale.

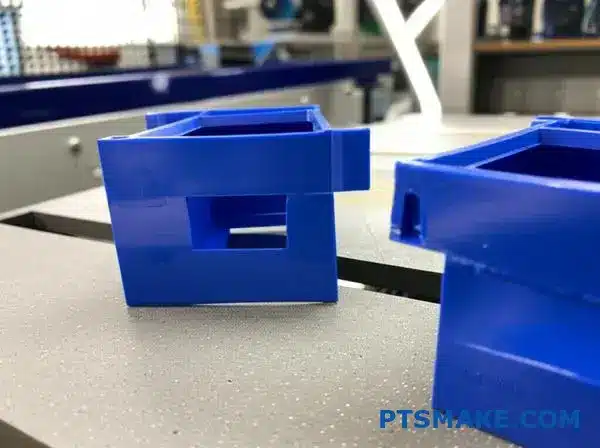

Geometrie complesse e fissaggio

Quanto più complesso è il pezzo, tanto più critico diventa il fissaggio. Un'attrezzatura ben progettata, o nest, deve sostenere il pezzo in modo rigido. Impedisce qualsiasi movimento o vibrazione durante il ciclo di saldatura.

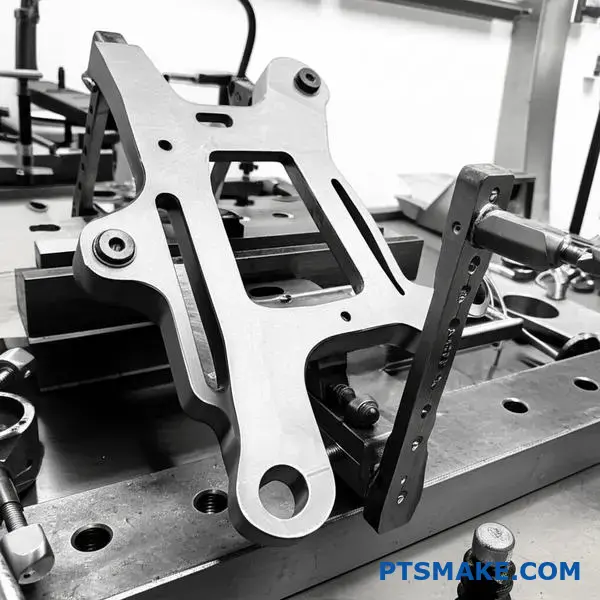

Noi di PTSMAKE creiamo spesso attrezzature personalizzate. Esse cullano perfettamente il pezzo, assicurando che l'energia sia diretta con precisione all'interfaccia del giunto.

| Sfida | Soluzione |

|---|---|

| Sezioni spesse | Utilizzare trombe a bassa frequenza. |

| Superfici complesse | Progettare trombe sagomate e personalizzate. |

| Parti delicate | Impiegare dispositivi di fissaggio precisi e di supporto. |

La geometria del pezzo è il punto di partenza di ogni progetto di saldatura a ultrasuoni. Essa determina la scelta della frequenza, il design specifico del corno e la complessità dell'attrezzatura. Questi elementi devono lavorare insieme per garantire una saldatura forte e coerente.

Come si differenziano i sistemi di controllo qualità per la saldatura a ultrasuoni?

Il controllo della qualità nella saldatura a ultrasuoni non è univoco. I metodi vanno da semplici controlli a sofisticate analisi in tempo reale.

La scelta dell'approccio giusto è fondamentale. Garantisce la conformità dei pezzi alle specifiche più severe.

Monitoraggio di base e avanzato

Il metodo più semplice è l'ispezione visiva. Ma questo metodo cattura solo i difetti superficiali. Per una garanzia più profonda, dobbiamo ricorrere ad altri metodi. I sistemi avanzati monitorano il processo mentre avviene.

| Tipo di metodo | Obiettivo primario | Caso d'uso |

|---|---|---|

| Ispezione di base | Qualità post-saldatura | Applicazioni meno critiche |

| Monitoraggio avanzato | Coerenza in corso d'opera | Parti di alta precisione |

Questi sistemi offrono livelli molto diversi di fiducia nella qualità della saldatura.

I limiti dei test tradizionali

Per anni i test distruttivi sono stati lo standard. Una prova di trazione, ad esempio, tira un pezzo saldato fino a romperlo. In questo modo si ottengono dati precisi sulla sua resistenza.

Tuttavia, questo metodo ha un grande difetto. Per testare il campione è necessario distruggerlo. Ciò significa che è possibile testare solo una piccola percentuale del lotto. Si presume che l'intero lotto sia buono sulla base di pochi campioni.

Il potere del monitoraggio in corso d'opera

I moderni sistemi di saldatura a ultrasuoni hanno cambiato le carte in tavola. Utilizzano sensori per monitorare ogni singola saldatura in tempo reale. Questo garantisce un controllo di qualità 100% senza distruggere i pezzi. Inoltre, segnala immediatamente le deviazioni, riducendo gli scarti. Il sistema tiene traccia della perdita di energia dovuta all'attrito interno, o Isteresi11, fornendo un quadro completo.

Parametri chiave da monitorare

Nel nostro lavoro all'PTSMAKE, ci concentriamo su alcune metriche chiave. Questi parametri ci forniscono un quadro completo dell'integrità della saldatura.

| Parametro | Cosa misura | Importanza |

|---|---|---|

| Potenza | Energia consumata durante la saldatura | Indica la fusione e il flusso del materiale |

| Distanza di collasso | Quanto si comprimono le parti | Assicura il corretto spostamento del materiale |

| Frequenza | Tasso di vibrazione del corno | Conferma la stabilità e la coerenza del sistema |

Impostando i limiti accettabili per questi parametri, il sistema può accettare o rifiutare automaticamente ogni pezzo. Questo approccio basato sui dati elimina le congetture.

Il controllo qualità si è evoluto dall'ispezione post-saldatura al monitoraggio del processo in tempo reale. Mentre i controlli di base hanno il loro posto, i sistemi avanzati in-process offrono dati, coerenza e affidabilità superiori per le applicazioni più esigenti. Questo è fondamentale per la produzione di alta precisione.

Come si progetta un'attrezzatura efficace per un pezzo complesso?

Progettare un'attrezzatura per la saldatura a ultrasuoni è un compito preciso. Non si tratta solo di tenere in posizione un pezzo. L'attrezzatura è un componente attivo che influisce direttamente sulla qualità finale della saldatura.

Principi chiave di progettazione degli apparecchi

Supporto e stabilità

Un supporto rigido direttamente sotto l'area del giunto è fondamentale. In questo modo si evita la perdita di energia e si concentrano le vibrazioni dove sono necessarie. Qualsiasi movimento durante il processo può portare a un fallimento della saldatura.

Materiale e posizionamento

Il materiale dell'attrezzatura non deve assorbire l'energia ultrasonica. Anche il posizionamento coerente dei pezzi è essenziale. In questo modo si garantisce che ogni singolo pezzo venga saldato nelle stesse identiche condizioni per garantire la ripetibilità.

| Considerazione | Importanza |

|---|---|

| Supporto rigido | Impedisce lo smorzamento dell'energia |

| Serraggio sicuro | Elimina il movimento dei pezzi |

| Scelta del materiale | Trasmette l'energia in modo efficace |

| Posizionamento coerente | Assicura la ripetibilità del processo |

Un'immersione più approfondita nella progettazione di attrezzature per la saldatura

Un errore comune è quello di considerare l'attrezzatura come un semplice supporto passivo. In realtà, esso incanala attivamente l'energia vibrazionale necessaria per la buona riuscita della saldatura. Un'attrezzatura mal progettata può essere la causa principale di risultati inconsistenti.

Il ruolo critico del supporto

Pensate di battere un chiodo su una superficie morbida e spugnosa. La maggior parte dell'energia si disperde. Lo stesso principio si applica in questo caso. Senza un supporto rigido e diretto sotto il giunto, l'energia ultrasonica si disperde invece di fondere la plastica.

La scienza dei materiali nella progettazione dei dispositivi

Utilizziamo quasi sempre materiali duri come l'acciaio, l'alluminio o resine speciali per utensili. I materiali più morbidi agiscono come un cuscino, assorbendo le vibrazioni ad alta frequenza e indebolendo la saldatura. Il materiale impedenza acustica12 è un fattore cruciale che analizziamo per garantire il massimo trasferimento di energia. Nei progetti passati dell'PTSMAKE, una semplice modifica del materiale dell'attrezzatura, basata sui nostri test, ha migliorato notevolmente la resistenza finale della saldatura.

| Tipo di materiale | Idoneità per il fissaggio a ultrasuoni | Motivo |

|---|---|---|

| Metalli duri (acciaio, alluminio) | Alto | Eccellente trasmissione di energia |

| Plastiche dure (resine per utensili) | Medio | Ottimo per forme complesse, meno resistente |

| Plastica morbida (uretano) | Basso | Smorza l'energia ultrasonica |

Un'efficace progettazione di attrezzature per la saldatura a ultrasuoni si basa su quattro elementi: un supporto rigido, un serraggio sicuro, una selezione adeguata dei materiali e un posizionamento coerente dei pezzi. La padronanza di questi elementi fondamentali è fondamentale per ottenere una saldatura forte e affidabile e per garantire sempre risultati produttivi di alta qualità.

Come si esegue un semplice test distruttivo per convalidare una saldatura?

Come si può essere sicuri che una saldatura sia abbastanza forte? Rompendola. I semplici test distruttivi sono un modo pratico per ottenere risposte chiare.

Utilizziamo principalmente due metodi. Il test di trazione (pull) e il peel test. Entrambi prevedono l'applicazione di una forza fino alla rottura del pezzo.

L'osservazione della superficie rotta dice tutto. Rivela la vera qualità del legame. È uno sguardo diretto all'integrità della saldatura.

Ecco un rapido confronto tra i due test.

| Tipo di test | Obiettivo primario |

|---|---|

| Trazione (pull) | Misura la resistenza ultima della saldatura |

| Buccia | Controlla la consistenza del legame lungo la linea di saldatura |

Guida pratica alle prove di trazione e di pelatura

Vediamo come eseguire questi test e cosa cercare. Questi metodi danno fiducia al processo di assemblaggio. Noi di PTSMAKE li usiamo per convalidare le nuove configurazioni per i clienti.

Esecuzione di una prova di trazione (pull)

Questo test è semplice. Si afferrano le parti saldate sui lati opposti della saldatura. Poi si tirano direttamente fino a quando non si rompono.

L'obiettivo è misurare la forza massima che la saldatura può sopportare. Una forza maggiore di solito significa una saldatura più forte. Si tratta di un test comune per i giunti di testa.

Esecuzione di un Peel Test

Il peel test è l'ideale per i giunti di sovrapposizione. Si blocca una parte e si tira via l'altra, staccandola con un angolo specifico, spesso di 90 o 180 gradi.

Questo test consente di valutare l'uniformità del legame lungo l'intera lunghezza della saldatura. È ottimo per applicazioni come saldatura a ultrasuoni di pellicole o fogli di plastica.

Cosa cercare nella frattura

La vera comprensione viene dall'esame dei pezzi rotti. Si cerca uno dei due risultati.

Fallimento coesivo: Segno di una saldatura forte

Questo è ciò che si vuole vedere. Il materiale di base si rompe vicino alla saldatura, ma la saldatura stessa rimane intatta. Questo dimostra che la saldatura è più forte del materiale che unisce. Una saldatura riuscita dà luogo a ciò che chiamiamo fallimento coesivo13.

Fallimento dell'adesivo: Segno di una saldatura debole

Questo è un segnale di allarme. La saldatura si separa in modo netto nell'interfaccia in cui le due parti sono state unite. Ciò indica una scarsa adesione. La forza adesiva era inferiore alla forza interna del materiale.

| Tipo di guasto | Come si presenta | Implicazioni per la qualità della saldatura |

|---|---|---|

| Coesivo | Il materiale si strappa, lasciando il materiale su entrambe le superfici. | Eccellente (la saldatura è più forte del materiale) |

| Adesivo | Separazione netta sulla linea di saldatura | Scarso (il legame di saldatura è il punto debole) |

I test di trazione e di pelatura offrono una prova fisica chiara della resistenza della saldatura. L'analisi della frattura per verificare la presenza di cedimenti coesivi rispetto a quelli adesivi è essenziale per il controllo della qualità, per garantire che il prodotto finale funzioni come progettato e soddisfi tutte le specifiche critiche.

Come si regolano i parametri quando cambiano i lotti di materiale?

L'uniformità dei materiali è un presupposto comune. Ma anche piccole variazioni nei lotti di resina possono interrompere il processo. Ciò è particolarmente vero per operazioni delicate come la saldatura a ultrasuoni.

I nuovi lotti di materiale possono comportarsi in modo diverso. I fattori chiave sono l'umidità, i coloranti e il contenuto di rimacinato. Ignorare questi fattori può portare a saldature deboli e a pezzi falliti.

Variazioni chiave della resina

| Variazione | Impatto potenziale sulla saldatura |

|---|---|

| Umidità | Vuoti, porosità, resistenza inconsistente della saldatura |

| Coloranti | Assorbimento energetico alterato, fusione incoerente |

| Regrind % | Variazione della viscosità, riduzione della resistenza |

La regolazione dei parametri per ogni nuovo lotto è fondamentale. In questo modo si garantisce una qualità costante e si evitano costosi problemi di produzione.

Impatto delle variazioni di resina sulla saldatura

Un processo stabile può diventare rapidamente inaffidabile con un nuovo lotto di materiale. È necessario capire come le proprietà specifiche della resina influenzino il risultato. Raramente lotti diversi sono identici.

Contenuto di umidità

Molti polimeri sono igroscopici, cioè assorbono l'umidità. Durante la saldatura, l'umidità si trasforma in vapore. Ciò crea vuoti e indebolisce il legame. La pre-essiccazione del materiale è essenziale, ma i tassi di assorbimento da lotto a lotto possono comunque variare.

Coloranti e additivi

Coloranti, cariche e altri additivi modificano le proprietà della resina. Ad esempio, i pigmenti scuri possono assorbire l'energia ultrasonica in modo diverso da quelli chiari. Ciò influisce sulla velocità di fusione e sul flusso. Anche additivi come le fibre di vetro possono alterare la rigidità del materiale e la trasmissione di energia.

Percentuale di reincaglio

L'utilizzo di materiale rigenerato è economicamente vantaggioso. Tuttavia, può alterare le caratteristiche del materiale viscosità14 e la struttura molecolare. Una percentuale di rimacinazione più elevata spesso porta a una resistenza della saldatura meno costante. Lo abbiamo visto nei progetti passati dell'PTSMAKE.

Un approccio metodico alla riqualificazione

Per gestire queste variabili, è necessario un processo di riqualificazione strutturato.

| Passo | Azione | Scopo |

|---|---|---|

| 1. Revisione | Controllare il certificato di analisi (CoA) del nuovo materiale. | Identificare eventuali differenze specifiche rispetto al lotto precedente. |

| 2. Test iniziale | Saldare un piccolo campione utilizzando i parametri esistenti. | Valutare rapidamente le principali deviazioni nella qualità della saldatura. |

| 3. Regolare | Se necessario, regolare un parametro alla volta. | Trovare metodicamente la nuova finestra di elaborazione ottimale. |

| 4. Convalidare | Eseguire test distruttivi e non distruttivi. | Confermare che i nuovi parametri producono saldature forti e affidabili. |

Il rispetto di questi passaggi garantisce una transizione fluida tra i lotti di materiale. Inoltre, mantiene l'integrità del processo di saldatura a ultrasuoni.

Le variazioni di resina come l'umidità, i coloranti e il contenuto di rimacinato hanno un impatto significativo sulla saldatura a ultrasuoni. Un processo metodico di riqualificazione, che comprenda la revisione delle certificazioni e l'esecuzione di test di convalida, è essenziale per mantenere costante la qualità della produzione quando si cambia lotto di materiale.

La resistenza della saldatura è incoerente. Come si fa a trovare la causa principale?

Quando la forza della saldatura varia, le ipotesi casuali sono un nemico. È necessario un approccio strutturato. Un quadro di riferimento per la risoluzione dei problemi vi aiuta a individuare sistematicamente tutte le potenziali cause.

Perché utilizzare un framework?

Uno strumento come il diagramma di Fishbone (o di Ishikawa) è perfetto. Vi aiuta a fare un brainstorming delle potenziali cause senza tralasciare nulla. Organizza i problemi in categorie chiare.

In questo modo si evita di saltare alle conclusioni. Al contrario, si può indagare su ogni area in modo metodico per trovare la vera causa della resistenza inconsistente della saldatura a ultrasuoni.

Aree di indagine chiave

Ecco le principali categorie da indagare:

| Categoria | Problemi potenziali |

|---|---|

| Macchina | Deriva dei parametri, componenti usurati |

| Materiale | Resina incoerente, umidità |

| Metodo | Variazione dell'operatore |

| Ambiente | Fluttuazioni di temperatura e umidità |

Scomposizione del problema

Un quadro di riferimento costringe a guardare oltre l'ovvio. Nei progetti passati dell'PTSMAKE, spesso la causa principale non era quella che il team aveva cercato per prima. Seguire il processo richiede disciplina.

L'osso della macchina

Iniziate dalla vostra saldatrice. I parametri - ampiezza, tempo di saldatura, pressione - si stanno spostando? Abbiamo visto corni o booster usurati causare problemi significativi. Una calibrazione regolare non è solo un suggerimento: è essenziale.

L'osso materiale

La variazione del materiale è un colpevole comune. Il lotto di resina è cambiato? Il contenuto di umidità o la percentuale di rimacinato sono incoerenti? Anche lievi variazioni di materiale possono influire drasticamente sulla qualità della saldatura. È necessario uno stretto controllo sui materiali in entrata. L'analisi di questo aspetto aiuta a comprendere le caratteristiche del materiale. capacità di processo15 per la saldatura.

L'osso delle persone e del metodo

Quanto è coerente il processo dell'operatore? I pezzi vengono caricati ogni volta nello stesso modo? La formazione è adeguata? A volte, piccoli cambiamenti non documentati nelle procedure possono portare a grossi problemi.

L'osso dell'apparecchio e dell'ambiente

Non trascurate l'attrezzatura che sostiene i pezzi. È stabile e rigido? Un dispositivo allentato consente le vibrazioni, che compromettono la consistenza della saldatura. Controllate anche i fattori ambientali. Variazioni drastiche di temperatura o umidità possono influire sulle proprietà della plastica e sul processo di saldatura.

| Categoria Fishbone | Variabili chiave da controllare |

|---|---|

| Macchina | Ampiezza, tempo di saldatura, tempo di mantenimento, pressione |

| Materiale | Tipo di resina, contenuto di umidità, additivi, coloranti |

| Apparecchio | Stabilità, usura, allineamento, forza di serraggio |

| Ambiente | Temperatura ambiente, umidità, contaminanti dell'aria |

L'uso di uno strumento sistematico come il diagramma a spina di pesce organizza l'indagine. Assicura il controllo di tutte le potenziali fonti di variazione, dalle impostazioni della macchina ai fattori ambientali, per individuare efficacemente la vera causa principale di una resistenza di saldatura incoerente.

Come si adatta un processo per la saldatura di un pezzo con pareti sottili?

La saldatura di pezzi con pareti sottili è un'arte precisa. Richiede più di semplici impostazioni standard. Il rischio principale è quello di danneggiare il pezzo.

Potrebbero verificarsi deformazioni, crepe o addirittura bruciature. Il successo dipende dall'adattamento del processo con attenzione.

Ci concentriamo sul controllo di ogni variabile. Questo garantisce una saldatura forte e pulita senza danneggiare il pezzo delicato.

Adattamenti chiave per pareti sottili

| Fattore | Adattamento | Motivo |

|---|---|---|

| Frequenza | Utilizzare frequenze più basse | Riduce le sollecitazioni meccaniche |

| Corno | Utilizzare corni sagomati | Distribuisce la pressione in modo uniforme |

| Apparecchio | Progettazione di apparecchi precisi | Fornisce un supporto completo |

| Giunto | Considerare i giunti a taglio | Evita la pressione diretta |

Un approccio delicato alla saldatura a ultrasuoni

Quando si tratta di componenti delicati, la forza bruta non è un'opzione. L'intero processo deve essere perfezionato per essere più delicato. Ciò comporta la regolazione di diversi parametri chiave del processo di saldatura a ultrasuoni.

Una frequenza più bassa per uno stress minore

Le frequenze più alte (ad esempio, 40 kHz) vibrano più velocemente. Questo può essere troppo intenso per le pareti sottili.

Secondo la nostra esperienza, il passaggio a una frequenza più bassa, come 20 kHz, riduce lo stress meccanico sul pezzo. Questa frequenza di vibrazione inferiore è molto più delicata e previene le fratture. Il processo prevede il controllo della saldatura ampiezza16 con estrema precisione.

Gli utensili personalizzati non sono negoziabili

I corni standard e piatti creano punti di pressione. Questi possono facilmente danneggiare una parete sottile.

In PTSMAKE utilizziamo corni sagomati. Sono progettati per adattarsi all'esatta geometria del pezzo. In questo modo la forza viene distribuita uniformemente sulla superficie.

Un'attrezzatura precisa è altrettanto importante. Deve sostenere completamente il pezzo, impedendo qualsiasi flessione o movimento durante il ciclo di saldatura.

| Elemento di attrezzaggio | Funzione | Vantaggi per le pareti sottili |

|---|---|---|

| Corno sagomato | Corrisponde alla superficie del pezzo | Impedisce la concentrazione delle sollecitazioni |

| Apparecchio di precisione | Supporta l'intera parte | Elimina la distorsione |

| Giunto a taglio | Saldature lungo una parete verticale | Evita la forza diretta verso il basso |

La saldatura di parti sottili richiede un approccio di sistema. Frequenze più basse, corni sagomati, attrezzature precise e giunti a taglio lavorano insieme per ridurre al minimo le sollecitazioni e prevenire i danni. Questo garantisce un legame forte e affidabile.

Un concorrente ottiene un tempo di ciclo più veloce. Come ottimizzereste il vostro?

Per battere il tempo di ciclo di un concorrente, è necessario analizzare il proprio processo. Ogni millisecondo conta. Concentriamoci sul ciclo di saldatura stesso.

Lo suddividiamo in fasi chiave. Ogni fase rappresenta un'opportunità di ottimizzazione. Non guardate al tempo totale, ma ai piccoli passi.

Analisi delle fasi del ciclo di saldatura

L'intero processo presenta inefficienze nascoste. Identificarle è il primo passo. Dove si spreca tempo?

| Fase | Durata tipica (s) | Potenziale di ottimizzazione |

|---|---|---|

| Caricamento delle parti | 1.0 - 3.0 | Alto |

| Morsetto / Grilletto | 0.2 - 0.5 | Medio |

| Tempo di saldatura | 0.1 - 1.0 | Alto |

| Tempo di mantenimento | 0.2 - 1.0 | Medio |

| Scarico dei pezzi | 1.0 - 3.0 | Alto |

Questa suddivisione mostra dove concentrare gli sforzi. La manipolazione spesso richiede più tempo della saldatura stessa.

Accelerazione dell'azionamento

Il movimento della pressa è un aspetto fondamentale. Le presse pneumatiche tradizionali possono avere un leggero ritardo. Hanno bisogno di tempo perché l'aria crei pressione.

Abbiamo scoperto che le presse servoassistite offrono un chiaro vantaggio. L'azionamento è più rapido e molto più preciso. In questo modo si risparmiano frazioni critiche di secondo da ogni ciclo. Anche il controllo è superiore.

Ottimizzazione dei parametri di saldatura

Una fusione più rapida si basa su un equilibrio tra ampiezza e pressione. Aumentare semplicemente la potenza non è la risposta. Questo approccio può danneggiare i pezzi o creare giunti deboli.

I nostri test dimostrano che l'ottimizzazione di queste impostazioni può ridurre i tempi di saldatura di 10-15%. Ciò richiede un'attenta messa a punto in base al materiale e alla geometria. L'obiettivo è un rapido trasferimento di energia. Questo trasferimento è più efficiente quando il impedenza acustica17 del corno e della parte in plastica sono ben assortiti.

Il ruolo della progettazione degli apparecchi

Quanto velocemente è possibile caricare e scaricare i pezzi? Questo è spesso il più grande spreco di tempo in qualsiasi operazione di saldatura a ultrasuoni. Una progettazione inadeguata dell'attrezzatura è un colpevole comune.

Un'attrezzatura migliore può fare una grande differenza. Pensate a funzioni che guidino il pezzo in posizione. Oppure si pensi a meccanismi che consentano un'espulsione più rapida dopo la saldatura.

Un apparecchio ben progettato deve essere preciso e veloce da usare.

| Caratteristica dell'apparecchio | Impatto sul tempo di ciclo |

|---|---|

| Poka-yoke (protezione dagli errori) | Riduce gli errori di carico e fa risparmiare tempo |

| Morsetti a sgancio rapido | Velocizza le operazioni di carico/scarico |

| Assistenti all'espulsione dei pezzi | Riduce al minimo la movimentazione manuale |

| Design ergonomico | Riduce la fatica e il tempo dell'operatore |

Nella nostra esperienza di PTSMAKE, lavoriamo con i clienti per co-progettare attrezzature che ottimizzino l'intero flusso di lavoro, non solo la parte di saldatura.

Per abbreviare il ciclo di saldatura, analizzate meticolosamente ogni fase. L'azionamento più rapido con le servo-presse, l'ottimizzazione dei parametri di saldatura e la progettazione più intelligente delle attrezzature sono strategie chiave. Questi piccoli cambiamenti si combinano per ottenere un significativo vantaggio competitivo.

Qual è il futuro della tecnologia di saldatura a ultrasuoni?

Il futuro della saldatura a ultrasuoni non riguarda solo legami più forti. Si tratta di processi di giunzione più intelligenti, precisi e versatili. Stiamo andando oltre il semplice assemblaggio della plastica.

Tecnologie di saldatura ibride

La combinazione di energia ultrasonica con altri metodi è una tendenza fondamentale. Questo approccio affronta materiali precedentemente ritenuti non saldabili. L'obiettivo è quello di ottenere prestazioni ed efficienza superiori.

Saldatura di materiali avanzati

I nuovi materiali spingono l'innovazione. Oggi assistiamo al successo della saldatura a ultrasuoni di materiali compositi e persino di plastiche biodegradabili. Questo apre le porte a molti settori.

| Caratteristica | Saldatura tradizionale | Saldatura del futuro |

|---|---|---|

| Controllo | Ampiezza e pressione | Precisione servoassistita |

| Monitoraggio | Tempo/energia di base | Dati IoT in tempo reale |

| I materiali | Termoplastica | Compositi, biodegradabili |

Questa evoluzione sta spingendo i confini della produzione.

Servocontrolli avanzati per la massima precisione

La precisione è tutto nella produzione moderna. Il passaggio dalle saldatrici a ultrasuoni pneumatiche a quelle servoassistite ha cambiato le carte in tavola. I servocomandi offrono una gestione precisa della forza e della velocità di saldatura.

Ciò significa che possiamo ottenere tolleranze incredibilmente strette. Per i componenti del settore medico o aerospaziale, questo livello di controllo non è solo vantaggioso, è essenziale. Nei progetti passati di PTSMAKE, questa precisione ci ha aiutato a eliminare le microfratture in componenti delicati.

Integrazione IoT per la produzione intelligente

L'IoT sta rendendo intelligenti i processi di saldatura. I sensori integrati nei sistemi di saldatura possono monitorare ogni ciclo in tempo reale. Tracciano parametri come l'ampiezza, la potenza e la distanza di collasso.

Questo flusso di dati consente di effettuare regolazioni istantanee. Ma soprattutto, consente di manutenzione predittiva18 per prevenire i guasti prima che si verifichino. Questo approccio proattivo riduce drasticamente i tempi di fermo e migliora l'efficienza complessiva delle apparecchiature.

| Tendenza tecnologica | Vantaggi principali | Applicazione pratica |

|---|---|---|

| Servocomandi | Alta precisione e ripetibilità | Assemblaggio di dispositivi medici |

| Integrazione IoT | Monitoraggio in tempo reale | Produzione di sensori per autoveicoli |

| Saldatura ibrida | Unisce materiali dissimili | Incapsulamento dell'elettronica |

| Nuovi materiali | Amplia la libertà di progettazione | Imballaggio sostenibile |

Nuove frontiere: Compositi e biodegradabili

La saldatura a ultrasuoni si sta adattando anche alle nuove sfide dei materiali. In passato, la giunzione di compositi in fibra di carbonio o di polimeri biodegradabili era difficile.

Ora i progressi nella direzione dell'energia e nella progettazione degli utensili lo rendono possibile. Si tratta di un aspetto cruciale per settori come quello automobilistico, che ricerca la leggerezza e la resistenza, e quello degli imballaggi, che si sta orientando verso la sostenibilità. Questo amplia le possibilità di creazione dei progettisti.

Il futuro della saldatura a ultrasuoni è intelligente e preciso. Grazie ai servocontrolli, all'integrazione IoT e alla capacità di unire nuovi materiali, questa tecnologia sta diventando più che mai fondamentale per la produzione di alta gamma.

Sbloccate le soluzioni di saldatura a ultrasuoni di precisione con PTSMAKE

Volete migliorare i vostri progetti di saldatura a ultrasuoni? Contattate PTSMAKE oggi stesso per ricevere assistenza da parte di esperti, soluzioni personalizzate e affidabilità imbattibile: richiedete un preventivo o inviate subito la vostra richiesta! Raggiungiamo insieme risultati impeccabili, dai prototipi alla produzione, con una precisione e un servizio di livello mondiale.

Approfondite la comprensione di come i legami molecolari creano calore sotto l'azione degli ultrasuoni. ↩

Imparate la fisica di come le onde ultrasoniche si trasferiscono efficacemente dalla tromba ai pezzi. ↩

Esplorate come le diverse strutture molecolari influiscono sul processo di produzione del vostro progetto. ↩

Scoprite come le velocità di raffreddamento influenzano la struttura del polimero e la resistenza finale dei vostri pezzi saldati. ↩

Scoprite come questo cambiamento di forma permanente consenta di creare forti legami con il metallo senza fonderlo. ↩

Scoprite come i diversi tipi di attuatori influiscono sulla precisione e sulla qualità del vostro processo produttivo. ↩

Scoprite come ottenere guarnizioni ermetiche per i componenti critici del vostro prossimo progetto. ↩

Scoprite come le diverse strutture dei polimeri influenzano il processo di saldatura a ultrasuoni e la scelta della modalità di saldatura. ↩

Scoprite come questa metrica influenza il flusso di materiale e la resistenza della saldatura. ↩

Comprendete questo concetto per capire come l'energia viene trasferita in modo efficiente dalla saldatrice al pezzo. ↩

Capire come questa proprietà del materiale influisce sul trasferimento di energia e sull'integrità finale della saldatura a ultrasuoni. ↩

Comprendere come le proprietà del materiale influenzino il trasferimento di energia nella saldatura. ↩

Comprendete la scienza che sta alla base dell'incollaggio dei materiali e perché questa modalità di guasto è indice di una saldatura affidabile e di qualità superiore. ↩

Scoprite come questa proprietà chiave del materiale influisce sulla formazione della saldatura e sulla resistenza complessiva. ↩

Scoprite come questa metrica predice se il vostro processo è in grado di soddisfare costantemente le specifiche di qualità. ↩

Scoprite come questo parametro chiave influenza la resistenza della saldatura e previene i danni ai componenti delicati. ↩

Scoprite come questa proprietà influisce sul trasferimento di energia e sulla qualità della saldatura nella nostra guida completa. ↩

Scoprite come questo approccio basato sui dati può prevenire i guasti alle apparecchiature e aumentare l'efficienza della produzione. ↩