Lottate contro la resistenza inconsistente delle saldature, i difetti estetici o gli alti tassi di scarto nelle vostre operazioni di saldatura a ultrasuoni della plastica? Non siete soli: queste sfide affliggono quotidianamente i produttori, causando ritardi di produzione, aumento dei costi e frustrazione dei team di ingegneri che cercano di soddisfare le specifiche più severe.

La saldatura plastica a ultrasuoni è un metodo di giunzione preciso che utilizza vibrazioni ad alta frequenza per creare legami molecolari tra parti termoplastiche attraverso la generazione controllata di calore all'interfaccia del giunto, offrendo tempi di ciclo rapidi e legami forti e affidabili se adeguatamente ottimizzati.

In PTSMAKE ho lavorato con innumerevoli clienti che inizialmente pensavano che i loro problemi di saldatura fossero problemi di attrezzature, per poi scoprire che le cause principali risiedevano nella progettazione dei giunti, nella selezione dei materiali o nei parametri di processo. Questa guida completa copre 17 aspetti critici della saldatura a ultrasuoni che separano le operazioni di successo da quelle in difficoltà.

Cosa definisce la ‘saldabilità’ di una plastica dal punto di vista della scienza dei materiali?

Non tutte le materie plastiche sono uguali per la saldatura. Il successo della saldatura a ultrasuoni della plastica dipende dalla scienza dei materiali. Si tratta di comprendere le proprietà fondamentali di un polimero.

La struttura molecolare è importante

Le materie plastiche sono amorfe o semicristalline. Questa struttura determina il modo in cui reagiscono al calore e alle vibrazioni. È la prima cosa che controlliamo all'PTSMAKE.

| Struttura | Facilità di saldatura | Esempio |

|---|---|---|

| Amorfo | Più facile | ABS, PC |

| Semi-cristallino | Più duro | PP, Nylon |

Questa differenza fondamentale ha enormi implicazioni. Ha un impatto diretto sulla progettazione dei giunti e sui parametri di processo.

Andiamo più a fondo. Oltre alla struttura, altri fattori sono fondamentali per una saldatura forte e affidabile. Queste proprietà non esistono in modo isolato, ma interagiscono. Una mancata corrispondenza in questo caso porta spesso a legami deboli o a guasti dei componenti.

Temperatura e flusso di fusione

È necessario raggiungere la temperatura di fusione di una plastica. Ma un ampio intervallo di fusione può essere complicato. Richiede un controllo molto preciso del processo a ultrasuoni. L'obiettivo è un trasferimento efficiente dell'energia all'interfaccia del giunto.

Il ruolo della rigidità e dell'attrito

La rigidità, misurata dalla modulo di elasticità1, è fondamentale. I materiali più rigidi trasmettono le vibrazioni ultrasoniche in modo più efficace. I materiali plastici più morbidi e flessibili possono smorzare l'energia prima che crei una fusione.

Anche un elevato coefficiente di attrito è vantaggioso. Aiuta a generare rapidamente il calore proprio dove è necessario. I materiali a basso attrito richiedono più energia o tempo.

Nel nostro lavoro abbiamo scoperto che questi fattori interagiscono in modo complesso. L'analisi di queste proprietà è una fase fondamentale del nostro processo.

| Proprietà | Alto valore | Valore basso |

|---|---|---|

| Rigidità | Buona trasmissione di energia | Scarsa trasmissione di energia |

| Attrito | Generazione di calore più rapida | Generazione di calore più lenta |

La saldabilità di una plastica è definita dalla sua struttura molecolare, dalla temperatura di fusione, dalla rigidità e dall'attrito. La comprensione di queste proprietà interconnesse è fondamentale per la progettazione di componenti di successo e per ottenere risultati di saldatura a ultrasuoni forti e affidabili.

Quali sono le tre modalità di saldatura principali: tempo, energia e distanza?

Nella saldatura plastica a ultrasuoni, il controllo è tutto. Il processo avviene in frazioni di secondo. Quindi, come possiamo garantire una saldatura perfetta ogni volta? La risposta sta nelle modalità di saldatura.

Queste modalità sono semplicemente i parametri che utilizziamo per indicare alla macchina quando fermarsi. Ognuna di esse offre un modo diverso di controllare il ciclo di saldatura. Garantiscono coerenza e qualità.

Scelta del metodo di controllo

È un segnale che serve a fermare il processo. Ogni modalità - tempo, energia o distanza - agisce come un segnale. La scelta di quella giusta dipende dalle vostre parti e dai vostri obiettivi.

| Modalità | Principio di controllo | Il migliore per |

|---|---|---|

| Tempo | Durata fissa della vibrazione ultrasonica | Componenti semplici e altamente coerenti |

| Energia | Quantità specifica di energia erogata | Parti con lievi variazioni |

| Distanza | Collasso di una quantità precisa di materiale | Dimensioni critiche dell'assemblaggio |

La scelta della modalità di saldatura giusta è fondamentale. Ha un impatto diretto sulla qualità, la resistenza e la consistenza della saldatura finale. Ogni modalità ha il suo posto e la comprensione delle loro differenze è fondamentale per qualsiasi progetto. Nei progetti PTSMAKE passati, la scelta della modalità è una delle prime cose che discutiamo con i nostri clienti.

Modalità tempo: L'approccio più semplice

Questa modalità fa funzionare le vibrazioni a ultrasuoni per un tempo prestabilito. È semplice da impostare e funziona bene quando i pezzi sono estremamente coerenti. Tuttavia, non può compensare le variazioni della geometria o del materiale del pezzo. Questo può portare a sovrasaldature o sottosaldature.

Modalità energia: Un controllo più intelligente

La modalità Energia misura l'energia erogata al pezzo. Il ciclo di saldatura si arresta una volta raggiunto un determinato valore di energia. Questo metodo si adatta alle piccole variazioni dei pezzi. Assicura che ogni pezzo riceva la stessa quantità di energia per la fusione. Questo perché il processo si basa su Riscaldamento a isteresi2 per generare la fusione. Più materiale richiede più energia.

Modalità Distanza: Massima precisione

La modalità Distanza arresta la saldatura in base al grado di collasso dei pezzi. Può trattarsi di una "distanza di collasso" (la quantità di fusione) o di una "distanza assoluta" (l'altezza finale del pezzo). Offre la massima precisione per le dimensioni finali dell'assemblaggio. Tuttavia, è molto sensibile alle variazioni di tolleranza dei pezzi.

| Modalità | Vantaggi | Svantaggi |

|---|---|---|

| Tempo | Facile da impostare; tempi di ciclo rapidi. | Saldature incoerenti se le parti variano. |

| Energia | Compensa le variazioni dei pezzi; resistenza costante della saldatura. | Può essere più difficile da impostare per le impostazioni iniziali. |

| Distanza | Alta precisione; garantisce le dimensioni finali. | Sensibile alle tolleranze dei pezzi; richiede attrezzature precise. |

Queste tre modalità - tempo, energia e distanza - sono i controlli principali della saldatura a ultrasuoni. Ognuna di esse fornisce un metodo diverso per interrompere il ciclo di saldatura, offrendo vantaggi unici per applicazioni specifiche, dai pezzi semplici a quelli di alta precisione.

Quali sono i principali tipi di design dei giunti di saldatura a ultrasuoni?

La scelta del giusto design del giunto è fondamentale. È il primo passo per una saldatura di successo. Questo design determina il modo in cui l'energia ultrasonica viene focalizzata. Assicura un legame forte e affidabile.

Noi di PTSMAKE ci concentriamo su tre design principali. Ognuno di essi ha uno scopo diverso. Vengono selezionati in base alla geometria del pezzo, al materiale e ai requisiti di resistenza.

Un rapido confronto

Ecco una semplice suddivisione dei principali tipi. In seguito analizzeremo ciascuno di essi in modo più dettagliato.

| Tipo di giunto | Vantaggio primario | Caso d'uso comune |

|---|---|---|

| Butt Joint con il Direttore dell'Energia | Focalizzazione precisa dell'energia | Alloggiamenti elettronici per uso generale |

| Giunto a taglio | Guarnizioni robuste ed ermetiche | Dispositivi medici, contenitori |

| Giunto per sciarpa | Allineamento eccellente | Parti cilindriche o allineate |

Butt Joint con il Direttore dell'Energia

Questo è il progetto più comune che vediamo. La chiave è il "direttore dell'energia". Si tratta di una piccola cresta triangolare stampata su una delle parti. Questa cresta concentra l'energia ultrasonica. Innesca una fusione rapida e controllata.

Applicazione ideale

Le giunzioni di testa sono perfette per i componenti realizzati in plastica amorfa. Si pensi agli alloggiamenti per l'elettronica di consumo o per i componenti automobilistici. Funzionano meglio quando le guarnizioni ermetiche non sono la priorità assoluta. Il giunto offre una buona resistenza per molte applicazioni.

Giunto a taglio

Quando è necessaria una tenuta forte ed ermetica, il giunto a taglio è spesso la risposta. Questo design crea un legame fondendo le superfici mentre sfregano l'una contro l'altra sotto pressione. L'azione di sbavatura costringe l'aria a uscire. Si crea così un sigillo a prova di perdite. La plastica viscoelastico3 La natura è fondamentale in questo caso.

Noi di PTSMAKE consigliamo spesso questo metodo per i pezzi che richiedono una tenuta ermetica, come i contenitori di fluidi o i dispositivi medici. In base ai nostri test, i giunti a taglio possono produrre alcuni dei legami più forti nella saldatura plastica a ultrasuoni.

Giunto per sciarpa

Il giunto a sciarpa è una scelta eccellente per l'autoallineamento. Le superfici di accoppiamento angolate guidano le due parti in posizione durante la saldatura. È ideale per i pezzi cilindrici o per i componenti in cui l'allineamento preciso è fondamentale. Inoltre, produce una linea di giunzione pulita con un'intermittenza minima.

La scelta del giunto giusto - a vite, a taglio o a cicatrice - è fondamentale per il successo. Ogni design offre vantaggi unici in termini di resistenza, tenuta e allineamento. La qualità e le prestazioni del prodotto finale dipendono in larga misura da questa scelta iniziale.

Qual è il sistema di classificazione dei comuni difetti di saldatura a ultrasuoni?

Per diagnosticare correttamente i guasti alle saldature, è necessario un sistema. Un quadro chiaro ci aiuta a trovare rapidamente la causa principale di un problema. Elimina le congetture dalla risoluzione dei problemi.

Questo approccio sistematico raggruppa i difetti in quattro categorie principali. Questa organizzazione rende il processo diagnostico molto più efficiente per qualsiasi team.

Ecco una rapida panoramica di questi gruppi.

| Categoria di difetti | Indicatore primario |

|---|---|

| Saldatura insufficiente | Legame debole o inesistente |

| Sovrasaldatura | Eccesso di lampi e danni materiali |

| Difetti cosmetici | Segni indesiderati o problemi di superficie |

| Problemi dimensionali | Cambiamenti nella forma o nella dimensione delle parti |

Questa struttura è il primo passo. Ci aiuta a costruire un piano logico di risoluzione dei problemi.

Questo quadro diagnostico è uno strumento pratico. Nei progetti di PTSMAKE lo usiamo per semplificare la risoluzione dei problemi con i nostri clienti. Crea un linguaggio comune per identificare i problemi.

Saldatura insufficiente

È il guasto più comune. Significa che le parti non sono state saldate correttamente. La saldatura è debole o inesistente. Di solito, questo indica una mancanza di energia nel giunto di saldatura. Potrebbe essere dovuto a una bassa ampiezza o a un tempo di saldatura insufficiente.

Sovrasaldatura

Questo è il problema opposto. Viene applicata troppa energia alle parti. Si noterà un'eccessiva quantità di scintille che fuoriescono dalla giunzione. Questo può causare degrado del materiale4. La struttura molecolare della plastica si rompe, indebolendo gravemente l'assemblaggio finale.

Difetti estetici e dimensionali

Questi difetti influiscono sull'aspetto e sull'adattamento del pezzo. Anche se la saldatura può essere robusta, questi difetti possono comunque portare al rifiuto. Ciò è particolarmente vero per i prodotti destinati ai consumatori, dove l'estetica è fondamentale.

Vediamo alcuni esempi.

| Tipo di difetto | Descrizione |

|---|---|

| Marcatura | Graffi o segni di utensili sulla superficie del pezzo causati dal corno. |

| Affondamento | Depressioni sulla superficie opposta al direttore dell'energia. |

| Distorsione delle parti | La geometria complessiva del pezzo viene modificata dopo la saldatura. |

La precisione dimensionale è fondamentale per saldatura ad ultrasuoni della plastica. Anche una piccola distorsione può impedire che i pezzi si inseriscano correttamente in un assemblaggio più grande, una sfida che spesso aiutiamo a risolvere.

Questa struttura classifica i difetti di saldatura in quattro tipi: saldatura insufficiente, sovrasaldatura, difetti estetici e problemi dimensionali. L'uso di questo sistema semplifica la diagnostica, portando a soluzioni più rapide e a un maggiore controllo della qualità. È uno strumento fondamentale per un successo ripetibile.

Quali sono i diversi tipi di apparecchiature per la saldatura a ultrasuoni e le loro applicazioni?

La scelta della giusta apparecchiatura di saldatura a ultrasuoni è fondamentale. La decisione ha un impatto sull'efficienza, sulla qualità e sui profitti. Il panorama si divide principalmente in tre categorie.

Si tratta di saldatrici da banco, automatizzate e portatili. Ogni tipo è progettato per diverse scale di produzione. Gestiscono pezzi di varie dimensioni e complessità. Vediamo come si suddividono.

| Tipo di apparecchiatura | Il migliore per | Caratteristiche principali |

|---|---|---|

| Da banco | Lotti medio-piccoli | Versatilità |

| Automatizzato | Produzione in grandi volumi | Coerenza |

| A mano | Riparazioni a campione, pezzi di grandi dimensioni | Portabilità |

Comprendere queste distinzioni è il primo passo. Aiuta a fare un investimento consapevole per le vostre esigenze di assemblaggio.

Uno sguardo più approfondito alle applicazioni delle apparecchiature

La scelta delle apparecchiature va oltre il semplice volume di produzione. Si tratta di precisione e integrazione. Nei progetti di PTSMAKE, spesso guidiamo i clienti su questo aspetto. L'obiettivo è quello di adattare la macchina all'applicazione specifica.

Saldatrici da banco: Il cavallo di battaglia versatile

Le saldatrici da banco sono perfette per le stazioni di assemblaggio manuale. Sono ideali per la prototipazione e per i volumi medio-bassi. Gli operatori hanno il controllo diretto del processo. Questo li rende ideali per i pezzi più complessi. Sono comuni nell'assemblaggio di dispositivi medici ed elettronici.

Sistemi automatizzati: Il motore della produzione di massa

Per la produzione di grandi volumi, l'automazione è fondamentale. I sistemi automatizzati di saldatura a ultrasuoni della plastica si integrano direttamente nelle linee di produzione. Garantiscono saldature ripetibili ad alta velocità con un intervento umano minimo. Questa tecnologia è fondamentale per l'industria automobilistica e dei beni di consumo. Un alimentatore invia un segnale a un trasduttore. Il trasduttore lo converte utilizzando il effetto piezoelettrico5. In questo modo si creano le vibrazioni necessarie.

Saldatrici portatili: Flessibilità nel palmo della mano

Le unità portatili offrono una portabilità senza pari. Sono utilizzate per la saldatura a punti, il picchettamento e le riparazioni. Sono eccellenti anche per parti grandi o difficili da raggiungere. Le troverete nelle riparazioni automobilistiche e nelle attività di fabbricazione in loco.

| Tipo di saldatore | Applicazione industriale | Caso d'uso esemplificativo |

|---|---|---|

| Da banco | Dispositivi medici | Sigillatura di confezioni sterili |

| Automatizzato | Automotive | Assemblaggio dei componenti del cruscotto |

| A mano | Costruzione | Saldatura a punti di pannelli di grandi dimensioni |

La scelta del tipo di attrezzatura giusta è fondamentale. Le unità da banco offrono versatilità, i sistemi automatizzati forniscono scala e consistenza, mentre le saldatrici portatili garantiscono la portabilità. Questa scelta influisce direttamente sull'efficienza della produzione, sul controllo della qualità e sul rapporto costi-benefici complessivo.

Quali sono le differenze principali nella saldatura di plastiche rigide rispetto a quelle flessibili?

La saldatura di diverse materie plastiche non è un processo univoco. Le impostazioni per i materiali rigidi sono molto diverse da quelle per i materiali flessibili. È necessario adattare il proprio approccio.

La corretta esecuzione di questa operazione garantisce una saldatura forte e affidabile. Previene danni e legami deboli.

Regolazioni dei parametri per le materie plastiche rigide

I materiali rigidi e semicristallini come l'ABS o il policarbonato hanno bisogno di più energia. Ciò significa un'ampiezza maggiore e una forza maggiore per fondere efficacemente le loro catene molecolari strutturate.

Impostazioni per le plastiche flessibili

Le plastiche flessibili e amorfe come il PVC o il TPE richiedono un tocco più delicato. In questo caso, la forza e l'ampiezza sono fondamentali. In questo modo si evita di fondere o danneggiare il materiale.

Ecco un rapido confronto basato sulla nostra esperienza all'PTSMAKE:

| Parametro | Plastica rigida (ad esempio, ABS) | Plastica flessibile (ad esempio, TPE) |

|---|---|---|

| Ampiezza | Alto | Basso |

| Forza | Alto | Basso |

| Tempo di saldatura | In genere più breve | Può essere più lungo, controllato |

Il successo di un progetto di saldatura plastica a ultrasuoni dipende dal controllo preciso dei parametri. Ogni classe di materiale si comporta in modo diverso sotto l'energia vibrazionale e la sua comprensione è fondamentale.

Perché i materiali rigidi hanno bisogno di più potenza

Le plastiche rigide e semicristalline hanno una struttura molecolare ordinata. Questa struttura richiede una notevole energia per rompersi e fondersi. È necessaria una forza elevata per mantenere il contatto e trasmettere le vibrazioni in modo efficiente. L'elevata ampiezza6 genera rapidamente l'attrito e il calore necessari. Senza una potenza sufficiente, non si ottiene un legame molecolare adeguato, con conseguente saldatura debole o incompleta. Nel nostro lavoro all'PTSMAKE, partiamo dalla scheda tecnica del materiale e poi conduciamo dei test per trovare la finestra ottimale ad alta energia.

L'approccio delicato per i materiali flessibili

Al contrario, le plastiche flessibili e amorfe hanno una struttura molecolare casuale. Si ammorbidiscono in un intervallo di temperatura più ampio e richiedono molta meno energia per raggiungere lo stato di saldatura. L'uso di un'ampiezza o di una forza elevata su questi materiali è un errore comune. È facile che il materiale si sciolga, si deformi o diventi fragile intorno al giunto di saldatura. Spesso utilizziamo impostazioni più basse per una durata leggermente più lunga e controllata. In questo modo il materiale può scorrere e legarsi senza essere distrutto.

La tabella mostra i rischi derivanti da impostazioni errate:

| Tipo di materiale | Rischio di troppa potenza | Il rischio di una potenza troppo bassa |

|---|---|---|

| Rigido | Degradazione del materiale, flash | Nessuna saldatura, legame debole |

| Flessibile | Fusione, deformazione | Fusione superficiale incompleta |

In sintesi, le plastiche rigide necessitano di impostazioni ad alta potenza per fondere le loro forme strutturate. Le plastiche flessibili richiedono un approccio più delicato e a bassa energia per evitare danni. L'adattamento del processo di saldatura alla classe specifica del materiale è essenziale per la buona riuscita dell'unione.

Che impatto hanno le cariche e gli additivi (ad esempio, vetro, talco) sulla saldatura?

Gli additivi modificano radicalmente le proprietà di una plastica. Ciò influisce direttamente sul comportamento della plastica durante la saldatura. Alcuni cambiamenti sono vantaggiosi, mentre altri creano sfide significative.

La comprensione di questi effetti è fondamentale per una saldatura di successo.

L'impatto dei riempitivi di rinforzo

I riempitivi, come la fibra di vetro e il talco, sono comuni. Vengono aggiunti per aumentare la rigidità e la resistenza. Questa maggiore rigidità può migliorare la trasmissione dell'energia durante la saldatura plastica a ultrasuoni.

Tuttavia, questi riempitivi sono abrasivi. Agiscono come carta vetrata sull'attrezzatura di saldatura, causando un'usura prematura.

| Tipo di additivo | Effetto primario sul materiale | Impatto sulla saldatura |

|---|---|---|

| Riempitivi di rinforzo | Aumenta la rigidità e la resistenza | Misto: Favorisce il flusso di energia ma provoca l'usura dell'utensile |

| Plastificanti | Aumenta la flessibilità e la morbidezza | Negativo: Attenua le vibrazioni, indebolisce la saldatura |

| Ritardanti di fiamma | Riduce l'infiammabilità | Negativo: Può interferire con il legame |

Ciò richiede un attento bilanciamento della scelta del materiale e dei parametri di processo.

Quando si parla di saldatura di materie plastiche caricate, il discorso si fa più complesso. Ogni additivo introduce variabili uniche che devono essere gestite per ottenere un giunto solido e affidabile. È una considerazione critica nella progettazione dei pezzi.

Riempitivi abrasivi: Il compromesso

Le fibre di vetro e il talco sono eccellenti per creare parti rigide. Durante la saldatura a ultrasuoni, questa rigidità aiuta a trasmettere l'energia in modo efficiente all'interfaccia del giunto. Questo può portare a tempi di saldatura più rapidi.

Il problema è l'usura fisica. Queste particelle dure e taglienti sfregano contro il corno di saldatura. Questa azione abrasiva riduce la durata dell'utensile, aumentando i costi operativi. Noi di PTSMAKE consigliamo spesso ai clienti di scegliere materiali o rivestimenti specifici per le corna, in modo da ridurre questo problema. Questa proprietà del materiale di viscoelasticità7 è fondamentale in questo caso.

Interferenze chimiche da parte di altri additivi

Altri additivi possono disturbare attivamente il processo di saldatura.

L'effetto ammorbidente dei plastificanti

I plastificanti rendono i materiali più flessibili. Questa proprietà è ottima per alcune applicazioni, ma dannosa per la saldatura a ultrasuoni. La morbidezza smorza le vibrazioni ad alta frequenza, impedendo una sufficiente generazione di calore nel giunto.

Ritardanti di fiamma e contaminazione

I ritardanti di fiamma sono progettati per attivarsi con il calore. Purtroppo, le temperature di saldatura possono attivarli. Possono rilasciare gas o formare uno strato di carbone all'interfaccia, impedendo alla plastica fusa di fondersi correttamente.

| Additivo | Sfida specifica di saldatura | Azione raccomandata |

|---|---|---|

| Fibra di vetro | Provoca un'usura significativa del corno | Utilizzare corni in acciaio temprato o rivestiti |

| Talco | Abrasivo, può assorbire energia | Regolare l'ampiezza e la pressione di saldatura |

| Plastificanti | Smorza le vibrazioni ultrasoniche | Considerare metodi di saldatura alternativi |

| Ritardanti di fiamma | Può contaminare l'interfaccia del giunto | Testate accuratamente la compatibilità dei materiali |

La scelta del materiale è quindi un primo passo fondamentale per qualsiasi progetto che preveda la saldatura.

Riempitivi come il vetro possono favorire la trasmissione dell'energia, ma causano l'usura del corno. Nel frattempo, additivi come plastificanti e ritardanti di fiamma spesso interferiscono con il processo di legame molecolare, portando a una scarsa qualità della saldatura e a risultati incoerenti che devono essere gestiti con attenzione.

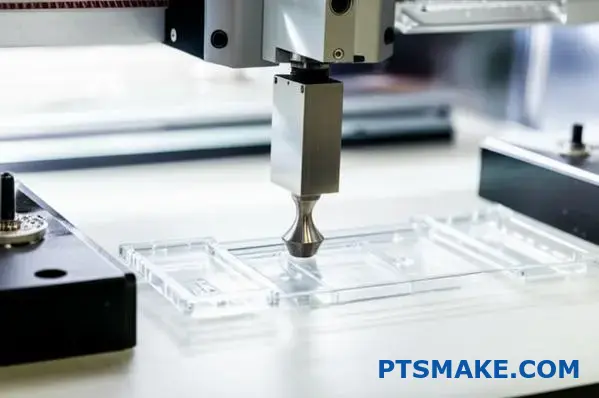

Quali sono i diversi metodi di tenuta e allineamento dei pezzi in plastica?

Un corretto fissaggio è alla base di una produzione ripetibile. Un nido o una dima tiene saldamente il pezzo in plastica. Assicura un allineamento perfetto per ogni ciclo.

Questo vale soprattutto per i processi di assemblaggio. Pensate a operazioni come la saldatura a ultrasuoni della plastica. L'attrezzatura giusta fa la differenza.

Scelta del materiale dell'apparecchio

La scelta del materiale giusto è il primo passo. Ciascuno di essi presenta vantaggi unici per applicazioni diverse. Spesso guidiamo i clienti in base alle esigenze specifiche del loro progetto.

| Materiale | Vantaggio chiave | Il migliore per |

|---|---|---|

| Acciaio | Massima rigidità e durata | Materiali abrasivi ad alto volume |

| Alluminio | Buona rigidità, lavorabile a macchina | Applicazioni più generali, prototipi |

| Uretano colato | Si adatta alla forma del pezzo | Parti complesse, delicate o cosmetiche |

Elementi di design essenziali

Un'attrezzatura non deve limitarsi a tenere il pezzo. Deve sostenerlo correttamente e allinearlo con precisione. I perni di allineamento e le superfici sagomate sono caratteristiche fondamentali.

Un'attrezzatura rigida non è indispensabile per ottenere buone saldature. Questo è un principio fondamentale che seguiamo alla PTSMAKE. Quando un dispositivo si flette, assorbe l'energia destinata al giunto di saldatura. Questo porta a legami deboli o incompleti.

Per un processo come la saldatura a ultrasuoni della plastica, tutta l'energia ad alta frequenza deve essere diretta nella plastica. Un'attrezzatura solida e resistente agisce come un'incudine perfetta. Riflette l'energia nell'interfaccia di saldatura, creando l'attrito e il calore necessari per ottenere una fusione forte.

Gestione dell'energia nel fissaggio

Il design dell'attrezzatura influisce direttamente sul trasferimento di energia. Deve sostenere il pezzo direttamente sotto l'area di saldatura. Questo garantisce che l'energia vibratoria non vada persa. Un supporto inadeguato porta a risultati incoerenti.

In base ai nostri test, un apparecchio con scarsa Impedenza acustica8 L'accoppiamento può ridurre la resistenza della saldatura di oltre 50%. È un fattore critico per il controllo del processo.

| Caratteristica | Scopo | Impatto sulla qualità |

|---|---|---|

| Parte di supporto | Impedisce la flessione del pezzo sotto pressione | Assicura un trasferimento coerente di energia all'articolazione |

| Perni di allineamento | Individua con precisione le parti in relazione l'una all'altra | Garantisce l'accuratezza dell'assemblaggio e della posizione delle saldature |

| Morsetti | Fissa saldamente il pezzo nel nido | Arresta il movimento durante il ciclo di saldatura |

Progettiamo dispositivi che non solo tengono il pezzo, ma ottimizzano anche la fisica del processo di assemblaggio.

La scelta del materiale e del design dell'attrezzatura è fondamentale. La rigidità è fondamentale, soprattutto per i processi basati sull'energia come la saldatura plastica a ultrasuoni. Un'attrezzatura ben progettata garantisce risultati costanti e di alta qualità, sostenendo adeguatamente il pezzo e indirizzando l'energia al giunto di saldatura.

Come si fa a sviluppare sistematicamente un nuovo processo di saldatura partendo da zero?

Lo sviluppo di un nuovo processo di saldatura richiede un piano chiaro e graduale. Le congetture portano a sprecare tempo e risorse. La base del successo è una metodologia sistematica.

Questo approccio strutturato garantisce che ogni variabile venga presa in considerazione. Si passa da requisiti ampi a parametri precisi.

Definizione di requisiti chiari

In primo luogo, dobbiamo definire l'aspetto del "successo". Lavoriamo con i clienti per stabilire obiettivi chiari e misurabili per la saldatura. Questa è la fase più critica.

Indicatori chiave di prestazione

- Forza: Quale carico deve sopportare la saldatura?

- Cosmetici: Esistono standard visivi specifici?

- Tempo di ciclo: Quanto deve essere veloce il processo?

Ecco una semplice suddivisione dei requisiti comuni.

| Tipo di requisito | Esempio di metrica | Importanza |

|---|---|---|

| Meccanico | Resistenza alla trazione > 50 MPa | Alto |

| Estetica | Nessun flash o scolorimento | Medio |

| Produzione | Tempo di ciclo < 10 secondi | Alto |

Questa chiarezza guida tutte le decisioni successive nello sviluppo del processo.

Il percorso dall'ideazione alla produzione

Una volta stabiliti i requisiti, si passa ai dettagli tecnici. È qui che entra in gioco l'esperienza ingegneristica, soprattutto per le applicazioni complesse. La suddivisione avviene in fasi logiche.

Considerazioni sulla progettazione dei giunti e sui materiali

La progettazione del giunto è fondamentale. Deve essere adatto al metodo di saldatura e ai materiali scelti. Ad esempio, la progettazione della saldatura plastica a ultrasuoni è molto diversa da quella di altri metodi.

Anche la scelta del materiale determina il nostro punto di partenza. Analizziamo le proprietà del polimero, come l'indice di fluidità e la temperatura di transizione vetrosa. Questi fattori influenzano pesantemente la selezione dei parametri iniziali.

Selezione e ottimizzazione dei parametri

Si inizia con una serie di parametri di base. Questi sono derivati dalle schede tecniche dei materiali e dall'esperienza dei progetti passati dell'PTSMAKE. Questo è solo il punto di partenza.

La vera magia avviene durante l'ottimizzazione iterativa. Utilizziamo un approccio DOE (Design of Experiments) per testare in modo efficiente le variabili. Questo metodo ci permette di vedere come interagiscono fattori quali pressione, temperatura e tempo.

Utilizzando un metodo strutturato come un array ortogonale9 ci aiuta a testare più variabili contemporaneamente. Questo riduce drasticamente il numero di prove necessarie. Ciò consente di risparmiare tempo e materiale.

| Fattore | Livello 1 | Livello 2 | Livello 3 |

|---|---|---|---|

| Pressione di saldatura | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Tempo di saldatura | 0,5 sec | 1,0 sec | 1,5 sec |

| Ampiezza | 60 micron | 70 micron | 80 micron |

Questo processo sistematico mette a punto l'operazione. Continuiamo fino a quando tutti i requisiti iniziali sono costantemente soddisfatti, garantendo un processo di saldatura robusto e ripetibile.

Un approccio sistematico trasforma lo sviluppo del processo da arte a scienza. Definendo i requisiti, progettando il giunto, impostando i parametri iniziali e utilizzando il DOE per l'ottimizzazione, creiamo un processo affidabile ed efficiente. Questo garantisce una qualità costante dal primo all'ultimo pezzo.

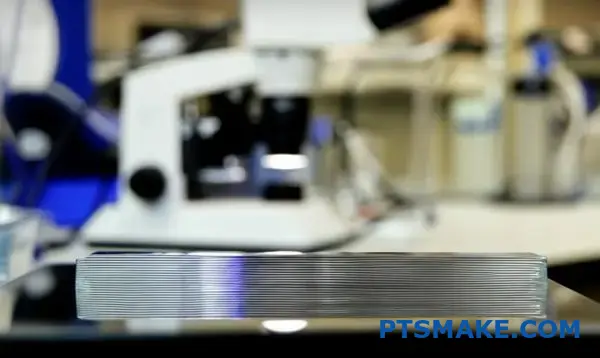

Come si diagnostica la qualità della saldatura utilizzando la sezione trasversale e la microscopia?

La diagnosi della qualità della saldatura è un processo preciso e metodico. Non si tratta di congetture. Fornisce una chiara finestra sulla struttura interna di un giunto.

Questa guida lo suddivide in tre fasi fondamentali. La loro osservanza garantisce risultati accurati e ripetibili ogni volta. È un'abilità fondamentale per il controllo della qualità.

Il flusso di lavoro essenziale

La procedura può essere semplificata in tre fasi principali. Ogni fase si basa sulla precedente, per arrivare a un'analisi conclusiva.

| Passo | Obiettivo | Attrezzatura chiave necessaria |

|---|---|---|

| 1. Taglio | Isolare una sezione trasversale pulita | Sega diamantata a bassa velocità |

| 2. La lucidatura | Creare una superficie liscia come uno specchio | Macchina per lucidare, abrasivi |

| 3. Esame | Identificare e documentare i difetti | Microscopio metallurgico |

Guida pratica all'analisi delle saldature

Analizziamo ogni fase in modo più dettagliato. Nei progetti passati di PTSMAKE abbiamo scoperto che saltare o affrettare una di queste fasi porta a dati inaffidabili. La precisione in ogni fase non è negoziabile.

Fase 1: Taglio del campione

Innanzitutto, è necessario tagliare il campione perpendicolarmente alla linea di saldatura. Utilizziamo una sega di precisione a bassa velocità con lama diamantata.

Questa tecnica è fondamentale. Riduce al minimo le sollecitazioni termiche e meccaniche sul campione. Un taglio approssimativo può introdurre danni che potrebbero essere scambiati in seguito per un difetto di saldatura.

Fase 2: lucidatura della sezione trasversale

Dopo il taglio, il campione viene generalmente montato in una resina epossidica. In questo modo è più facile da maneggiare durante la lucidatura.

Il processo di lucidatura inizia con carte abrasive a grana grossa. Si passa poi a grane progressivamente più fini. L'obiettivo è rimuovere tutti i graffi dalla fase di taglio.

Infine, utilizziamo una sospensione di lucidatura fine. In questo modo si ottiene una superficie a specchio e priva di graffi. Questo livello di chiarezza è essenziale per una visione microscopica accurata. L'analisi di legame interfacciale10 dipende interamente da questa preparazione.

Fase 3: esame microscopico

Con un campione perfettamente lucidato, passiamo al microscopio. Qui possiamo finalmente vedere la storia interna della saldatura. Questo aspetto è particolarmente critico per processi come la saldatura plastica a ultrasuoni.

Difetti di saldatura comuni da identificare

| Tipo di difetto | Caratteristiche visive | Cause comuni |

|---|---|---|

| Vuoti | Piccole sacche, spesso sferiche, all'interno della saldatura | Intrappolamento di aria, umidità o degassamento |

| Scarso legame | Una chiara linea di separazione all'interfaccia di saldatura | Energia, pressione o tempo insufficienti |

| Degradazione | Materiale carbonizzato, bruciato o scolorito | Energia o durata della saldatura eccessive |

| Flusso insufficiente | Il materiale di saldatura non riesce a riempire completamente la giunzione. | Parametri o progettazione del giunto non corretti |

Questo processo in tre fasi - taglio preciso, lucidatura metodica ed esame microscopico dettagliato - è il gold standard. Trasforma la valutazione della qualità da una supposizione a una scienza, fornendo prove chiare dell'integrità strutturale di una saldatura.

Qual è l'approccio sistematico alla risoluzione dei problemi di resistenza inconsistente delle saldature?

Un diagramma di flusso logico è lo strumento migliore per la risoluzione dei problemi. Non saltate alle impostazioni complesse. Iniziate prima con le nozioni di base. Questo processo metodico consente di risparmiare tempo e frustrazione.

Cominciamo sempre con le variabili più comuni. Spesso sono queste a causare i problemi maggiori. Verificatele prima di toccare i parametri della macchina.

Controlli fisici iniziali

Innanzitutto, è necessario verificare che la configurazione fisica sia corretta. Parti incoerenti o un dispositivo allentato possono rovinare qualsiasi saldatura.

| Variabile da controllare | Punto di ispezione chiave |

|---|---|

| Coerenza delle parti | Le dimensioni, il materiale e la posizione dei cancelli sono identici? |

| Stabilità dell'apparecchio | Il pezzo è tenuto saldamente e non si muove? |

| Tenuta della pila | Tutti i componenti (clacson, booster, convertitore) sono a tenuta? |

| Regolazione della pressione | La pressione dell'aria è costante e correttamente impostata? |

Questi semplici controlli risolvono molti problemi.

Sviluppare una logica di risoluzione dei problemi più profonda

Un approccio sistematico evita le ipotesi casuali. Costringe a escludere le cause semplici prima di affrontare quelle complesse. Questo è fondamentale nella produzione di alta precisione.

Noi di PTSMAKE trattiamo la risoluzione dei problemi come un esperimento scientifico. Cambiamo una variabile alla volta. Questo ci aiuta a isolare efficacemente la causa principale. Altrimenti, non si saprà mai cosa ha risolto il problema.

Percorso di escalation per i problemi di saldatura

Se i controlli iniziali sono superati, si può andare avanti. Ora si esaminano i parametri della macchina e le proprietà dei materiali. Si tratta di una fase più avanzata.

Alcuni polimeri sono igroscopico11, cioè assorbono l'umidità. In base ai risultati dei nostri test, ciò può influire drasticamente sulla resistenza della saldatura. Pertanto, le condizioni del materiale sono un punto di controllo critico.

La tabella seguente mostra un percorso logico di escalation per la saldatura plastica a ultrasuoni.

| Palcoscenico | Area di interesse | Esempi di azioni |

|---|---|---|

| Fase 1 | Impostazione meccanica | Verificare l'adattamento dei pezzi, la sicurezza dei dispositivi e la tenuta della pila. |

| Fase 2 | Parametri di processo | Regolare il tempo di saldatura, il tempo di mantenimento o l'ampiezza in modo incrementale. |

| Fase 3 | Integrità del materiale | Verificare la presenza di umidità, contaminazione o variazione del lotto. |

| Fase 4 | Salute delle apparecchiature | Controllare che il clacson e il convertitore non siano usurati o danneggiati. |

Questo metodo strutturato garantisce che nulla venga trascurato.

Un diagramma di flusso sistematico consente di risparmiare tempo affrontando per primi i problemi fisici più comuni. Confermando la consistenza del pezzo, la stabilità dell'attrezzatura e la pressione prima di regolare i parametri, è possibile isolare i problemi in modo molto più efficiente ed evitare complicazioni inutili.

Come si può risolvere un'elevata percentuale di scarti per difetti estetici?

Per risolvere gli alti tassi di difetti cosmetici è necessaria una visione ampia. Raramente si tratta di un singolo problema. Il problema è spesso legato alla progettazione, agli strumenti e al processo. Ogni area può creare o peggiorare i difetti.

Soluzione olistica dei problemi

È necessario analizzare l'intero sistema. Un piccolo difetto di progettazione può essere amplificato da impostazioni di processo errate. Lo vediamo spesso nella produzione.

Aree chiave di indagine

È necessario un controllo sistematico. Si inizia isolando le variabili. Questo aiuta a individuare la causa principale senza confusione.

| Dominio | Causa principale comune |

|---|---|

| Parte Design | Angoli interni affilati |

| Utensili | Contatto irregolare del corno |

| Apparecchiature | Supporto inadeguato per le parti |

| Processo | Forza o tempo eccessivi |

Un'immersione più profonda nelle cause principali

Un'alta percentuale di scarti è un puzzle con molti pezzi. Nei progetti passati dell'PTSMAKE abbiamo imparato che questi pezzi sono interconnessi. Non è possibile risolvere i problemi di un'area in modo isolato.

L'effetto domino nella produzione

Si consideri un pezzo con angoli interni taglienti. Questa scelta progettuale crea un punto di alta concentrazione delle sollecitazioni12. Questa debolezza potrebbe non essere un problema di per sé.

Tuttavia, se si combina con un'attrezzatura che non offre un supporto adeguato, il pezzo può flettersi durante la lavorazione. Il pezzo può ora flettersi durante la lavorazione. Questo aggiunge ulteriori sollecitazioni.

Ora, applicate una forza eccessiva durante un processo di assemblaggio come la saldatura a ultrasuoni della plastica. La forza elevata, combinata con le sollecitazioni dovute all'angolo acuto e al supporto insufficiente, provoca una crepa o una bruciatura. Il difetto appare.

Parametri interconnessi

Ogni parametro influenza gli altri. Regolarne uno senza considerare l'impatto sugli altri è un errore comune. Può portare a rincorrere i problemi senza trovare una vera soluzione.

| Fattore | Interazione con altri fattori | Potenziale difetto |

|---|---|---|

| Parte Design | Influenza i requisiti di utensili e attrezzature | Crepe, segni di lavandino |

| Utensili | Influenzato dalla geometria del pezzo e dalle impostazioni del processo | Scossaline, saldature irregolari |

| Apparecchiature | Critico per la gestione delle forze di processo | Deformazione del pezzo, graffi |

| Processo | Deve essere sintonizzato con la progettazione e l'attrezzaggio | Segni di bruciatura, degrado del materiale |

Abbiamo scoperto che la mappatura di queste interazioni è il modo più rapido per ottenere un processo di produzione stabile e affidabile.

Un approccio sistematico è essenziale per i difetti cosmetici. È necessario analizzare l'interazione tra la progettazione del pezzo, gli utensili, le attrezzature e i parametri di processo. Questa visione integrata rivela la vera causa principale, evitando un ciclo di correzioni temporanee e problemi ricorrenti.

Come gestite i progetti di saldatura che coinvolgono parti molto sottili o delicate?

La manipolazione di componenti molto sottili o delicati è una sfida comune. Il successo dipende dall'utilizzo di tecniche avanzate con precisione. Si tratta di finezza, non di forza.

Ci concentriamo sulla riduzione al minimo delle sollecitazioni sui pezzi. Questo garantisce una saldatura forte senza causare danni o distorsioni.

Tecniche avanzate chiave

Messa a punto del processo

Si inizia regolando i parametri del nucleo. Questo include l'utilizzo di un'ampiezza inferiore per ridurre lo stress vibrazionale. È un primo passo fondamentale.

Ecco alcune strategie fondamentali che utilizziamo in PTSMAKE.

| Strategia | Obiettivo primario | Il migliore per |

|---|---|---|

| Ampiezza bassa | Ridurre lo stress sulla parte | Materiali estremamente sottili o fragili |

| Controllo della distanza di collasso | Garantire una profondità di saldatura costante | Applicazioni che richiedono un'elevata precisione |

| Apparecchiature specializzate | Impedire il movimento/distorsione dei pezzi | Geometrie complesse o asimmetriche |

| Film intermedio | Assorbire e distribuire energia | Plastiche sensibili al calore o trasparenti |

Questi metodi consentono un controllo molto maggiore.

Integrazione del controllo avanzato per il successo

Per le applicazioni più complesse, dobbiamo combinare diverse strategie avanzate. Non si tratta di una singola soluzione, ma di un approccio di sistema completo.

Bassa ampiezza e controllo preciso

Utilizzando un basso ampiezza13 è fondamentale. Riduce le sollecitazioni meccaniche sulle parti delicate durante il ciclo di saldatura. In questo modo si previene la formazione di crepe o l'affaticamento del materiale.

A questo abbiniamo un controllo estremamente preciso della distanza di collasso. Invece di saldare a tempo, saldiamo a una profondità specifica. Questo garantisce che ogni saldatura sia identica e impedisce una saldatura eccessiva. Questo è fondamentale per i dispositivi medici o elettronici.

Il ruolo dell'assistenza e della gestione energetica

Le attrezzature specializzate non sono negoziabili. L'attrezzatura deve sostenere completamente il pezzo, senza lasciare alcuna area non supportata. In questo modo si evitano flessioni o vibrazioni che potrebbero causare guasti.

In alcuni progetti di saldatura plastica a ultrasuoni, abbiamo introdotto una pellicola intermedia che assorbe l'energia. Questa sottile pellicola viene posizionata tra il corno e il pezzo. Aiuta a distribuire l'energia ultrasonica in modo più uniforme.

Questa tecnica è particolarmente utile per evitare la marcatura della superficie su parti sensibili dal punto di vista estetico.

| Sfida | Soluzione avanzata | Vantaggi principali |

|---|---|---|

| Parte incrinata | Utilizzare impostazioni di ampiezza basse | Riduce al minimo le sollecitazioni meccaniche e l'accumulo di calore |

| Saldature incoerenti | Attuare un controllo preciso della distanza di collasso | Consente di ottenere risultati ripetibili con tolleranze ristrette |

| Distorsione delle parti | Progettare apparecchi di supporto completo | Elimina i movimenti e garantisce un allineamento corretto |

| Marcatura della superficie | Applicare un film energetico intermedio | Diffonde l'energia per proteggere la superficie del pezzo |

Combinando questi metodi, possiamo saldare con successo anche i componenti più fragili.

La gestione di progetti di saldatura delicati richiede più di procedure standard. Si tratta di integrare una bassa ampiezza, un controllo preciso del collasso, attrezzature personalizzate e, talvolta, film energetici. Questo approccio sfaccettato garantisce la resistenza e l'integrità dei pezzi più difficili.

Come si crea un piano di controllo del processo per un dispositivo medico critico?

Per i dispositivi medici critici non c'è spazio per gli errori. Un solido piano di controllo del processo non è solo una buona pratica, è un requisito. Questo piano è il vostro manuale per la coerenza e la sicurezza.

La Fondazione: 100% Monitoraggio dei dati

Ogni singolo pezzo è importante. Ecco perché monitoriamo il 100% delle saldature. Acquisiamo i dati per ogni ciclo per garantire che nulla venga tralasciato. Questo garantisce una tracciabilità completa.

Parametri chiave di saldatura

Ci concentriamo sui parametri critici per la qualità (CTQ).

| Parametro | Perché è monitorato |

|---|---|

| Potenza di saldatura | Assicura un'energia sufficiente per un legame forte. |

| Distanza di collasso | Conferma il flusso di materiale e l'integrità del giunto. |

| Tempo di saldatura | Controlla la durata dell'applicazione di energia. |

| Frequenza | Verifica le prestazioni e la stabilità della saldatrice. |

Questi dati in tempo reale sono il fulcro della nostra strategia di controllo.

La creazione del piano di controllo è un processo metodico. Si passa dalla comprensione del processo al controllo attivo e alla risposta. Si tratta di definire le regole prima che il gioco abbia inizio.

Impostazione dei limiti di controllo

In primo luogo, è necessario stabilire i limiti di controllo superiore e inferiore (UCL/LCL). Non si tratta di ipotesi casuali. Vengono determinati statisticamente durante la convalida del processo, spesso utilizzando un progetto di esperimenti (DOE).

Questi limiti creano una "finestra di sicurezza" per la produzione. Per un determinato parametro, come la potenza in un saldatura ad ultrasuoni della plastica processo, l'output della macchina deve rientrare in questa finestra.

Definizione delle azioni per le deviazioni

Cosa succede quando una saldatura è fuori specifica? Il piano deve definirlo chiaramente. Non ci sono ambiguità. Nei progetti passati di PTSMAKE, abbiamo stabilito un protocollo chiaro per questo problema.

Azioni immediate

Qualsiasi pezzo prodotto da una saldatura fuori specifica viene immediatamente segregato. Viene messo in quarantena per evitare che raggiunga la fase successiva. Questo è un primo passo non negoziabile.

Il sistema dovrebbe anche attivare un allarme per allertare gli operatori e i tecnici.

Indagine e correzione

Successivamente, inizia un'indagine. Analizziamo i dati per capire la causa principale. Potrebbe trattarsi di una variazione del materiale, di una deriva dell'apparecchiatura o di un errore dell'operatore. Il processo formale per questo è una parte fondamentale di Azioni correttive e preventive (CAPA)14. Sulla base delle nostre scoperte, interveniamo per riportare il processo sotto controllo.

Un piano di controllo efficace per un dispositivo medico critico si basa su tre elementi: monitoraggio dei dati 100%, limiti di controllo statisticamente definiti e un piano d'azione chiaro e immediato per qualsiasi risultato fuori specifica. Ciò garantisce la qualità del pezzo e la sicurezza del paziente.

Quando scegliere la saldatura a ultrasuoni rispetto ad altri metodi di giunzione?

La scelta del giusto metodo di giunzione è una decisione cruciale. Ha un impatto sulla velocità di produzione, sui costi e sulla qualità finale del prodotto. Non si tratta solo di scegliere una tecnologia. Si tratta di una scelta strategica.

Fare la scelta giusta

La saldatura a ultrasuoni è fantastica per la sua velocità e precisione. Ma non sempre è la soluzione migliore per ogni progetto. Altri metodi, come la saldatura a vibrazione o al laser, hanno i loro punti di forza.

Vediamo un semplice confronto.

| Metodo | Il migliore per | Considerazioni chiave |

|---|---|---|

| Ultrasuoni | Alto volume, piccoli pezzi | Compatibilità dei materiali |

| Adesivo | Materiali dissimili | Tempo di polimerizzazione, preparazione della superficie |

Questa tabella fornisce una rapida panoramica. Per una scelta consapevole è necessario un approfondimento.

Per fare la scelta migliore occorre un quadro chiaro. Noi di PTSMAKE guidiamo i clienti utilizzando una matrice di confronto. Questa aiuta a visualizzare i compromessi tra i diversi metodi di assemblaggio. Chiarisce il percorso migliore da seguire.

La matrice di confronto

Questa matrice valuta i fattori chiave per ogni metodo di giunzione. È uno strumento che abbiamo perfezionato in molti progetti per aiutare i nostri partner a prendere decisioni strategiche. Il processo inizia con la comprensione del modo in cui i diversi metodi generano calore. Ad esempio, i metodi a ultrasuoni e a vibrazione si basano entrambi sulla generazione di calore. calore di attrito15 per fondere e fondere la plastica.

Valutazione dettagliata

Ecco una panoramica di come la saldatura ad ultrasuoni della plastica si confronta con le alternative più comuni. Questi dati provengono da test interni e dall'esperienza di progetto.

| Fattore | Saldatura a ultrasuoni | Saldatura a vibrazione | Saldatura laser | Adesivi/Solventi |

|---|---|---|---|---|

| Tempo di ciclo | Molto veloce (1-2 sec) | Moderato (15-30 sec) | Veloce (5-15 sec) | Lento (da minuti a ore) |

| Materiale Comp. | Buono (soprattutto rigido) | Eccellente (ampia gamma) | Buono (trasmissivo/assorbente) | Eccellente (dissimile) |

| Costo degli utensili | Moderato | Alto | Alto | Basso |

| Geometria del giunto | Esigenze specifiche di progettazione | Più flessibile | Molto flessibile | Altamente flessibile |

| Sigillo ermetico | Eccellente | Buono | Eccellente | Variabile |

Punti di forza

La saldatura a ultrasuoni si distingue per i tempi di ciclo incredibilmente rapidi. Questo la rende ideale per la produzione di grandi volumi. Tuttavia, l'attrezzatura può rappresentare un investimento iniziale significativo rispetto all'utilizzo di adesivi.

Il metodo di giunzione migliore dipende dalle esigenze specifiche del progetto. La saldatura a ultrasuoni è la scelta migliore per la velocità e la creazione di guarnizioni forti ed ermetiche su materiali plastici compatibili. Questa matrice fornisce un chiaro punto di partenza per il vostro processo decisionale.

Come risolvereste un problema di saldatura causato da parti non coerenti?

I problemi di saldatura sono spesso riconducibili al processo stesso. Ma il vero problema potrebbe essere esterno. Le parti incoerenti sono una causa frequente, ma trascurata.

Il vero colpevole

Quando i pezzi non corrispondono alle specifiche, il processo di saldatura ne risente. Cercare di regolare le impostazioni della saldatrice per ogni pezzo difettoso non è una soluzione. È una soluzione temporanea che crea altri problemi.

Per prima cosa, quantificare il problema

Prima di toccare la saldatrice, misurare i pezzi. Utilizzate strumenti precisi per capire le variazioni. Questi dati sono il punto di partenza per una soluzione reale.

| Approccio | Descrizione | Risultato |

|---|---|---|

| Reattivo | Regolazione della saldatrice per ogni pezzo | Saldature incoerenti, scarti elevati |

| Proattivo | Misurare le parti, fissare la sorgente | Qualità costante, costi inferiori |

Un approccio alla coerenza basato sui dati

La ricerca di parametri di saldatura per pezzi inconsistenti è inefficiente. La strategia migliore consiste nel sistemare prima i pezzi. In questo modo si garantisce una base stabile per l'intero processo di assemblaggio, soprattutto per qualcosa di così preciso come la saldatura plastica a ultrasuoni.

Quantificare la variabilità

Il primo passo è sempre quello di raccogliere dati. Dobbiamo capire l'entità dell'incoerenza. Non si tratta di incolpare un reparto o un fornitore. Si tratta di definire oggettivamente il problema. Utilizziamo strumenti di misurazione per quantificare il variabilità da parte a parte16. Questo ci dice esattamente quanto le dimensioni differiscono dal progetto nominale.

| Strumento di misura | Il migliore per | Livello di precisione |

|---|---|---|

| Calibri digitali | Controlli rapidi, dimensioni di base | Buono |

| Micrometri | Spessore critico, diametri | Alto |

| CMM | Geometrie complesse, analisi completa | Molto alto |

Collaborare con la fonte

Con dati chiari, è possibile lavorare con la fonte. Può trattarsi del reparto di stampaggio interno o di un fornitore esterno. Nei progetti di PTSMAKE promuoviamo la comunicazione diretta. Condividiamo i rapporti della CMM e lavoriamo insieme per trovare la causa principale nel processo di stampaggio. Questo approccio collaborativo risolve il problema in modo definitivo. Previene problemi futuri e migliora la qualità complessiva del prodotto.

Un processo di saldatura stabile inizia con pezzi coerenti. La strategia migliore consiste nel misurare innanzitutto la variabilità dei pezzi. Quindi, collaborare con il reparto di stampaggio o il fornitore per risolvere la causa principale, piuttosto che regolare costantemente la saldatrice.

Come si può sfruttare l'automazione con la saldatura a ultrasuoni per la produzione di grandi volumi?

Pensare oltre la singola macchina è fondamentale. Il futuro della produzione di grandi volumi risiede nell'integrazione a livello di sistema. Dobbiamo considerare la saldatura a ultrasuoni non come una fase isolata, ma come una parte collegata di un ecosistema produttivo più ampio e intelligente.

La prossima frontiera: l'integrazione a livello di sistema

Questo approccio combina diverse tecnologie avanzate. Crea un flusso continuo dai pezzi grezzi ai prodotti finiti. Ogni componente comunica per ottimizzare l'intera linea.

Più intelligente, più veloce, migliore

Possiamo integrare la robotica per una gestione precisa dei pezzi. I sistemi di visione possono eseguire ispezioni prima ancora che avvenga la saldatura. La raccolta automatizzata dei dati confluisce direttamente nel sistema di gestione della qualità (QMS) della vostra fabbrica.

| Caratteristica | Automazione tradizionale | Sistema integrato |

|---|---|---|

| Gestione delle parti | Alimentatori manuali o semplici | Bracci robotici |

| Ispezione | Controlli di post-produzione | Sistemi di visione in tempo reale |

| Dati | Registrazione manuale | Alimentazione automatica del SGQ |

| Ottimizzazione | Regolazioni reattive | Analisi predittiva |

L'integrazione di questi sistemi trasforma la produzione. Si passa da un modello di produzione reattivo a uno proattivo, essenziale per aumentare la produzione in modo efficiente e affidabile. Noi di PTSMAKE guidiamo i nostri clienti in questa evoluzione.

Creare un ecosistema di saldatura intelligente

Si tratta di costruire un processo coeso e autocontrollato. La robotica non si limita a spostare i pezzi. Garantiscono un orientamento e un posizionamento perfetti ogni volta, il che è fondamentale per ottenere una qualità di saldatura costante in qualsiasi applicazione di saldatura plastica a ultrasuoni.

Il ruolo dei sistemi di visione avanzati

I moderni sistemi di visione sono incredibilmente potenti. Possono ispezionare i pezzi alla ricerca di difetti di stampaggio, contaminazione o assemblaggio errato prima che raggiungano la saldatrice. Questo semplice controllo pre-saldatura impedisce la creazione di un pezzo difettoso, con un notevole risparmio di materiale e di tempo.

I dati: La spina dorsale della qualità

Ogni singola saldatura genera dati preziosi. Parliamo di pressione, ampiezza ed energia consumata. In un sistema integrato, questi dati vengono acquisiti automaticamente. Queste informazioni costruiscono un gemello digitale17 del processo produttivo. Consente il monitoraggio in tempo reale e l'analisi storica, costituendo il nucleo di un solido SGQ.

| Tecnologia integrata | Beneficio primario | Impatto sulla produzione |

|---|---|---|

| Robotica | Coerenza e velocità | Riduzione dei tempi di ciclo e degli errori di movimentazione |

| Sistemi di visione | Controllo qualità proattivo | Riduzione degli scarti e miglioramento della qualità dei pezzi |

| Dati automatizzati | Trasparenza del processo | Tracciabilità migliorata, manutenzione predittiva |

Il futuro della saldatura a ultrasuoni per grandi volumi è un sistema interconnesso. Integrando robotica, visione e raccolta automatica dei dati, creiamo un ecosistema intelligente che aumenta l'efficienza, previene i difetti e fornisce un controllo di processo senza precedenti.

Con l'PTSMAKE, la saldatura ad ultrasuoni della plastica assume un ruolo di primo piano.

Siete pronti a migliorare la vostra produzione con soluzioni avanzate di saldatura a ultrasuoni della plastica? Contattate PTSMAKE oggi stesso per un preventivo personalizzato o una consulenza tecnica. Scoprite perché i principali produttori di tutto il mondo si affidano a noi per la precisione, la qualità e la coerenza dal prototipo alla produzione su larga scala. Inviate subito la vostra richiesta!

Scoprite come questa proprietà chiave influisce sulla scelta dei materiali e sulla progettazione dei giunti per ottenere una resistenza ottimale. ↩

Per saperne di più sul principio fondamentale di come gli ultrasuoni generano calore nei polimeri. ↩

Scoprite come questa proprietà del materiale consenta di ottenere guarnizioni forti ed ermetiche nella saldatura a ultrasuoni. ↩

Scoprite come i polimeri si rompono durante la saldatura e imparate i metodi specifici per prevenire questo problema. ↩

Scoprite la scienza che sta alla base della conversione dei segnali elettrici nel movimento meccanico essenziale per la saldatura a ultrasuoni. ↩

Scoprite cosa significa ampiezza nella saldatura a ultrasuoni e perché è un parametro critico per il successo. ↩

Scoprite come questa proprietà del materiale principale determina il successo del vostro processo di saldatura. ↩

Scoprite come questa proprietà influisce sul trasferimento di energia e sulla qualità della saldatura nelle applicazioni a ultrasuoni. ↩

Scoprite come questo strumento statistico semplifica i test complessi e accelera l'ottimizzazione dei processi. ↩

Per saperne di più su come le forze molecolari creano giunti di saldatura forti e affidabili. ↩

Scoprite come l'assorbimento dell'umidità può influire notevolmente sulle prestazioni e sull'integrità della saldatura dei polimeri. ↩

Scoprite come questo concetto crea punti deboli che portano a crepe e altri difetti estetici. ↩

Per saperne di più su come l'ampiezza delle vibrazioni influisce sulla qualità della saldatura e sull'integrità del materiale. ↩

Comprendere come i sistemi CAPA guidino il miglioramento della qualità e garantiscano la piena conformità normativa. ↩

Comprendere la scienza che sta alla base del modo in cui le vibrazioni generano calore per creare un legame molecolare nelle materie plastiche. ↩

Scoprite come questa metrica chiave della qualità influisce sulla saldatura e sull'efficienza produttiva complessiva. ↩

Scoprite come questo modello virtuale può rivoluzionare il vostro processo produttivo prevedendo i risultati e ottimizzando le prestazioni. ↩