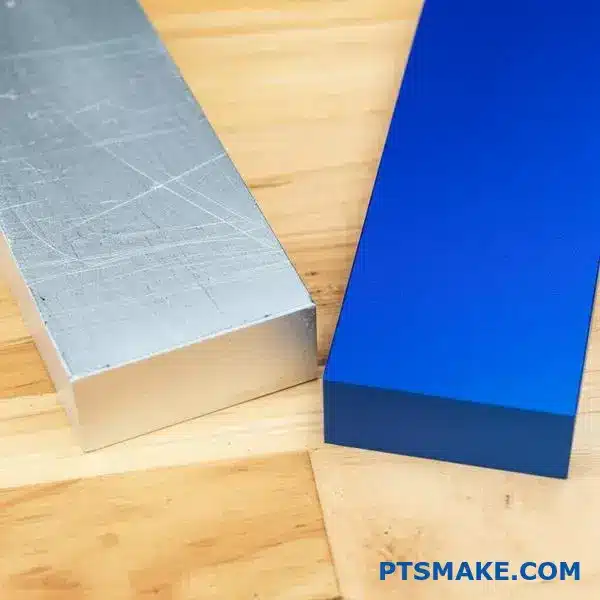

State scegliendo una finitura superficiale per i vostri pezzi di precisione, ma siete indecisi tra anodizzazione e verniciatura a polvere. Entrambi i processi promettono durata e protezione, ma ognuno di essi comporta costi, tempi di consegna e compromessi di prestazioni diversi. La scelta sbagliata potrebbe significare prestazioni compromesse, costi più elevati o ritardi di produzione che si ripercuotono sull'intera tempistica del progetto.

L'anodizzazione offre precisione e resistenza alla corrosione superiori per i componenti in alluminio, mentre la verniciatura a polvere offre una maggiore versatilità tra i materiali e le opzioni di colore. La scelta migliore dipende dal materiale specifico, dai requisiti di prestazione e dai vincoli di budget.

In PTSMAKE ho lavorato a lungo con entrambi i trattamenti superficiali e ho visto come la scelta sbagliata possa creare problemi in seguito. Alcuni progetti richiedono le tolleranze precise dell'anodizzazione, mentre altri hanno bisogno della resistenza agli urti della verniciatura a polvere. La chiave sta nel capire quali sono gli effetti di ciascun processo sui vostri pezzi e come questi si allineano ai vostri requisiti applicativi specifici.

Qual è lo scopo dell'anodizzazione?

Vi è mai capitato di scegliere una finitura metallica per poi vederla graffiare, corrodere o sbiadire con una rapidità deludente? Questo può compromettere l'integrità e l'estetica dell'intero progetto.

Lo scopo principale dell'anodizzazione è quello di creare uno strato di ossido durevole, resistente alla corrosione e decorativo sulla superficie di un metallo, in genere l'alluminio. Questo processo elettrochimico aumenta la protezione naturale del materiale, migliorandone significativamente le prestazioni e le qualità estetiche per varie applicazioni esigenti.

Comprendere il potenziamento del nucleo

L'anodizzazione è molto più di un semplice rivestimento superficiale: è un processo di conversione. L'alluminio forma naturalmente un sottile strato di ossido passivo per proteggersi. Tuttavia, questo strato naturale è spesso insufficiente per un uso industriale o ad alte prestazioni. L'anodizzazione migliora questo meccanismo di protezione attraverso un processo di processo elettrochimico1. Questo metodo ispessisce e indurisce lo strato di ossido, integrandolo direttamente nel substrato metallico. Il risultato è una superficie fondamentalmente più robusta. Nei nostri test, abbiamo osservato una differenza significativa nella durata tra un pezzo standard e uno anodizzato.

| Caratteristica | Strato di ossido naturale | Strato anodizzato (tipo II) |

|---|---|---|

| Spessore tipico | 2-3 nanometri | 5-25 micrometri |

| Durezza (Mohs) | ~3-5 | ~9 (simile allo zaffiro) |

| Resistenza alla corrosione | Limitato | Eccellente |

Vantaggi funzionali ed estetici

I vantaggi di una finitura anodizzata si estendono sia alla funzione che alla forma. La struttura porosa dello strato anodico è fondamentale. Questa porosità consente alla superficie di accettare i coloranti, dando vita a colori vivaci e resistenti allo sbiadimento che diventano parte del metallo stesso, non solo uno strato superiore. Nei progetti passati dell'PTSMAKE, questo aspetto si è rivelato cruciale per i clienti che necessitavano di colori specifici per i marchi dell'elettronica di consumo. Inoltre, questo strato può essere sigillato per creare una barriera impermeabile contro l'umidità e i contaminanti ambientali, il che è fondamentale per le parti utilizzate nei dispositivi aerospaziali e medici, dove l'affidabilità è irrinunciabile.

Vantaggi pratici fondamentali

- Migliore resistenza all'usura: La superficie dura, simile alla ceramica, resiste all'abrasione e all'usura, prolungando la durata del prodotto.

- Estetica migliorata: Fornisce una lucentezza metallica costante con un'ampia gamma di opzioni cromatiche.

- Isolamento elettrico: Lo strato di ossido è un cattivo conduttore elettrico e fornisce proprietà isolanti.

L'anodizzazione ha un duplice scopo: trasforma radicalmente la superficie di un metallo attraverso un processo elettrochimico per garantire una durata e una resistenza alla corrosione superiori. Offre inoltre una notevole flessibilità estetica, consentendo di ottenere colori e finiture vivaci e integrati, essenziali per il design dei prodotti moderni.

Quali sono i vantaggi dell'anodizzazione?

Vi è mai capitato di progettare un pezzo di alluminio perfetto, ma che si graffiasse, si corrodesse o si usurasse troppo presto? Questo può compromettere sia la funzione che l'aspetto del vostro prodotto.

I principali vantaggi dell'anodizzazione sono una durata nettamente superiore, una maggiore resistenza alla corrosione, un'estetica migliorata con un'ampia gamma di opzioni di colore e la creazione di una superficie non conduttiva. Questo processo rende le parti in alluminio più resistenti e più durature.

Quando si parla di vantaggi, la prima cosa che viene in mente è la durata. L'anodizzazione non è un semplice rivestimento, ma un processo elettrochimico che trasforma la superficie metallica in una finitura di ossido anodico durevole e resistente alla corrosione. Questo strato integrato è molto più duro dell'alluminio grezzo. Nei progetti passati di PTSMAKE, abbiamo scoperto che questo processo è fondamentale per le parti in applicazioni ad alta usura. Il processo è una forma di passivazione elettrolitica2 che protegge il substrato.

Durezza e resistenza all'usura

Lo strato di ossido anodico è eccezionalmente duro, spesso inferiore al diamante nella scala Mohs per l'anodizzazione a strato duro. Ciò rende i pezzi anodizzati altamente resistenti ai graffi e all'abrasione.

Confronto delle prestazioni

| Proprietà | Alluminio grezzo | Alluminio anodizzato (tipo II) |

|---|---|---|

| Resistenza all'usura | Basso | Alto |

| Corrosione | Suscettibile | Eccellente |

| Durezza della superficie | Morbido | Significativamente più difficile |

Oltre a essere resistente, l'anodizzazione offre una notevole versatilità estetica e funzionale. È qui che ingegneri e progettisti possono sbizzarrirsi senza sacrificare le prestazioni. La natura porosa dello strato anodico prima della sigillatura consente di assorbire i coloranti, offrendo una gamma di scelte cromatiche vivaci e resistenti allo sbiadimento. Questo è un enorme vantaggio rispetto alla verniciatura, che può scheggiarsi o scrostarsi.

Versatilità estetica e funzionale

La possibilità di aggiungere colore è un grande vantaggio per il branding e la differenziazione del prodotto. Inoltre, la finitura può essere controllata per ottenere diversi livelli di riflettività, da opaca a brillante.

Guadagni funzionali chiave

- Personalizzazione del colore: Offre un'ampia gamma di colori stabili e resistenti ai raggi UV.

- Adesione migliorata: La superficie costituisce un ottimo fondo per la vernice e gli adesivi, se necessari in seguito.

- Isolamento elettrico: Lo strato anodico è un non-conduttore, caratteristica fondamentale per gli involucri e i componenti elettronici.

L'anodizzazione offre una soluzione robusta ai comuni punti deboli dell'alluminio. Migliora radicalmente la superficie del materiale, offrendo una durata e una resistenza all'usura superiori. Questo processo offre anche ampie opzioni estetiche e proprietà funzionali fondamentali come l'isolamento elettrico, rendendo i pezzi più resistenti e versatili.

L'anodizzazione rende le parti in alluminio più resistenti?

Vi è mai capitato di specificare una finitura anodizzata per un componente in alluminio, pensando che fosse un modo semplice per rendere più resistente l'intero componente? Questa supposizione comune può portare a errori di progettazione e a guasti inaspettati.

La risposta breve è no, non nel modo in cui la maggior parte delle persone pensa. L'anodizzazione non aumenta la resistenza alla trazione o allo snervamento della lega di alluminio. Tuttavia, crea uno strato superficiale eccezionalmente duro e resistente all'usura che migliora significativamente la durata e la longevità del pezzo.

La vera forza dell'anodizzazione

Il processo di anodizzazione trasforma la superficie di un componente in alluminio in ossido di alluminio, un materiale molto duro simile alla ceramica. Questo nuovo strato è parte integrante del pezzo, non è un rivestimento come la vernice. Migliora notevolmente la resistenza della superficie ai graffi e all'abrasione. Il vero vantaggio sta nel migliorare la sua tribologico3 che sono fondamentali per le parti che scorrono o sfregano contro altre superfici. Nei nostri progetti passati presso PTSMAKE, abbiamo visto come una finitura anodizzata adeguata possa allungare la vita di un componente che altrimenti si guasterebbe a causa dell'usura superficiale. L'alluminio sottostante mantiene la sua resistenza originale, ma il pezzo nel suo complesso diventa più resistente.

| Proprietà | Alluminio grezzo (6061-T6) | Alluminio anodizzato (tipo III) |

|---|---|---|

| Durezza della superficie | ~95 HV | 600-700 HV |

| Resistenza ai graffi | Basso | Molto alto |

| Resistenza alla corrosione | Moderato | Eccellente |

Come i diversi tipi di anodizzazione influiscono sulla durata

Non tutte le anodizzazioni sono uguali. Il tipo e lo spessore dello strato anodizzato sono i fattori più critici che determinano le proprietà della superficie finale. I due tipi più comuni nella produzione offrono livelli di protezione molto diversi.

Anodizzazione di tipo II

Questa procedura è spesso chiamata anodizzazione "decorativa" o "solforica". Crea uno strato di ossido più sottile, in genere di spessore compreso tra 0,0002" e 0,001". Sebbene offra una buona resistenza alla corrosione e possa essere tinta in vari colori, il suo principale vantaggio è estetico. Offre un modesto aumento della durezza superficiale ed è adatta a parti non esposte a forte usura.

Anodizzazione a strato duro di tipo III

Il rivestimento duro, o anodizzazione di tipo III, è una finitura tecnica. Produce uno strato di ossido molto più spesso e denso (in genere >0,001"). In base ai nostri test, questo processo può rendere la superficie del pezzo in alluminio più dura dell'acciaio per utensili. È la scelta ideale per i componenti dei settori aerospaziale, robotico e dei macchinari industriali in cui è essenziale un'estrema resistenza all'usura.

| Caratteristica | Anodizzazione di tipo II | Anodizzazione a strato duro di tipo III |

|---|---|---|

| Spessore tipico | 5-25 µm | 25-150 µm |

| Scopo primario | Estetica, resistenza alla corrosione | Resistenza all'usura, durezza |

| Uso comune | Elettronica di consumo, finiture architettoniche | Pistoni, ingranaggi, componenti scorrevoli |

L'anodizzazione non rafforza il nucleo di alluminio, ma crea una superficie dura, simile alla ceramica. Questo strato migliora drasticamente la resistenza all'usura e ai graffi. Il livello di protezione, tuttavia, dipende in larga misura dalla scelta di una finitura standard di tipo II o di una molto più resistente di tipo III.

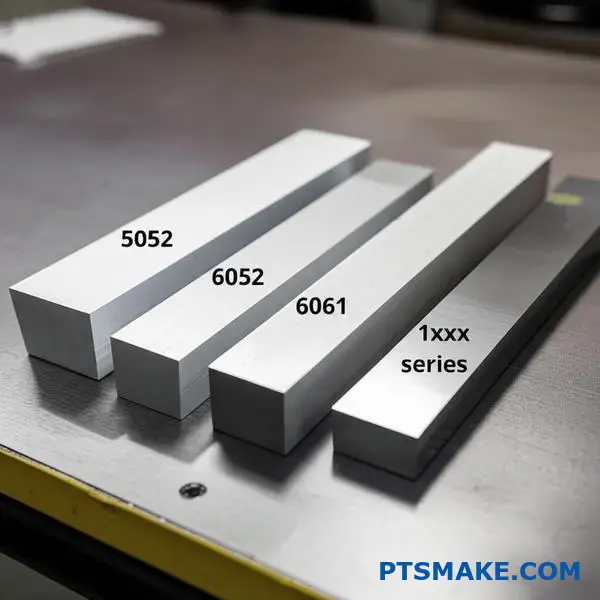

Qual è il miglior grado di alluminio per l'anodizzazione?

Vi è mai capitato di scegliere una qualità di alluminio "perfetta" per poi ritrovarvi con una finitura anodica a chiazze o incoerente? È un problema frustrante che può compromettere un intero lotto di pezzi di precisione.

Mentre le leghe delle serie 5000 e 6000, in particolare 5052 e 6061, sono le migliori per la loro eccellente risposta all'anodizzazione, il singolo grado "migliore" dipende veramente dall'obiettivo finale: aspetto decorativo, resistenza alla corrosione o prestazioni meccaniche. Le leghe di elevata purezza della serie 1xxx offrono una luminosità superiore.

Decodificare il ruolo della lega nell'anodizzazione

Il grado "migliore" non è una risposta univoca. La scelta dipende interamente dal bilanciamento dei requisiti estetici con quelli funzionali. Elementi di lega come rame, silicio e zinco, che conferiscono alle leghe la loro resistenza, possono complicare il processo di anodizzazione. Ad esempio, un elevato contenuto di rame nelle serie 2xxx o 7xxx può portare a film anodici meno uniformi e talvolta meno protettivi. La presenza di questi diversi elementi di lega può creare dei microscopici particelle intermetalliche4 che reagiscono in modo diverso al processo di anodizzazione, influenzando la chiarezza finale e l'uniformità del colore. Nei nostri progetti passati, abbiamo scoperto che la comprensione di questo equilibrio è fondamentale.

Caratteristiche principali dell'anodizzazione delle leghe comuni

| Grado di alluminio | Finitura decorativa | Qualità di protezione | Coerenza del colore |

|---|---|---|---|

| 6061-T6 | Da buono a eccellente | Eccellente | Buono |

| 5052-H32 | Eccellente | Eccellente | Eccellente |

| 7075-T6 | Da discreto a buono | Buono | Fiera |

| 1100 | Superiore (luminoso) | Buono | Eccellente |

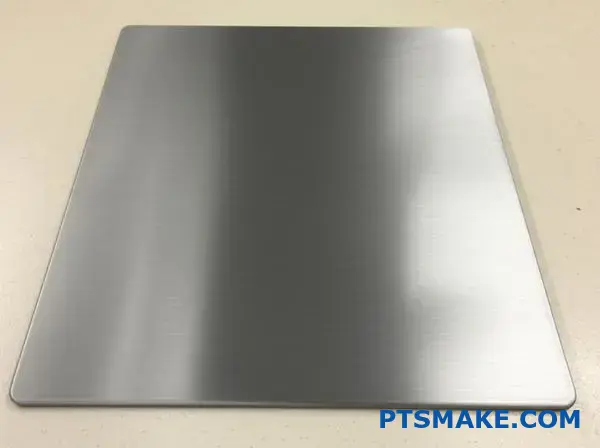

Oltre la lega: Questioni di produzione

Anche con la lega ideale, le fasi di produzione e preparazione prima che il pezzo raggiunga la vasca di anodizzazione sono fondamentali. La finitura superficiale ottenuta durante la lavorazione CNC influisce direttamente sull'aspetto finale. Una superficie più ruvida darà luogo a una finitura più opaca dopo l'anodizzazione, mentre una superficie altamente lucida darà un aspetto più brillante e speculare. Noi di PTSMAKE gestiamo l'intero processo, dalla lavorazione alla finitura, assicurandoci che la preparazione della superficie sia perfettamente in linea con il risultato desiderato dell'anodizzazione. Questo controllo evita risultati imprevisti e garantisce che i vostri pezzi soddisfino sempre le specifiche estetiche e funzionali.

Impatto della finitura superficiale sull'aspetto dell'anodizzazione

| Finitura superficiale iniziale | Risultato anodizzato (opaco o lucido) | Il migliore per |

|---|---|---|

| Sabbiato | Opaco uniforme, non riflettente | Nascondere i segni di lavorazione, parti poco lucide |

| Standard Lavorato a macchina | Da satinato a semilucido | Componenti funzionali di uso generale |

| Lucido | Lucentezza brillante e riflettente | Elettronica di consumo di fascia alta, cosmetici |

L'alluminio migliore per l'anodizzazione è un equilibrio tra la composizione della lega e le vostre esigenze specifiche. Gradi come il 5052 e il 6061 offrono ottime prestazioni a tutto tondo, ma i processi di pretrattamento, come la lavorazione CNC della finitura superficiale, svolgono un ruolo altrettanto cruciale per ottenere un risultato perfetto e coerente.

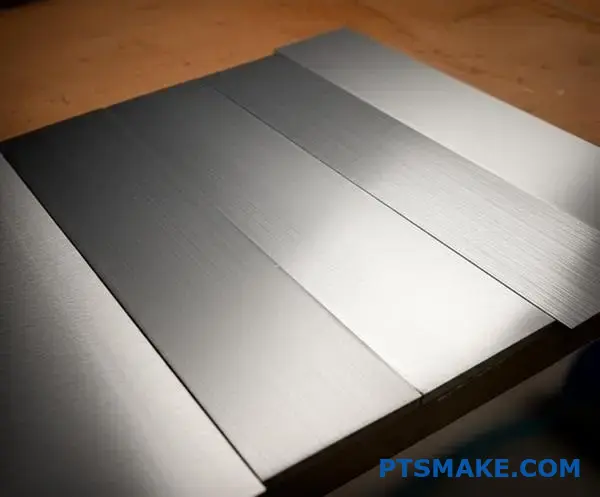

È necessario mordenzare l'alluminio prima dell'anodizzazione?

Avete problemi con le finiture anodizzate a chiazze e non uniformi? Vi è mai capitato di rifiutare un lotto di pezzi perché il colore non era quello giusto, con conseguenti perdite di tempo e denaro?

Sì, l'incisione è una fase critica e quasi sempre necessaria prima dell'anodizzazione dell'alluminio. Rimuove il sottile e incoerente strato di ossido nativo e le piccole imperfezioni superficiali, creando una superficie opaca uniforme, essenziale per una finitura anodizzata coerente e di alta qualità.

Il "perché" dell'incisione chimica

La mordenzatura è molto più di una semplice pulizia profonda: è una fase fondamentale della preparazione della superficie. Il suo compito principale è quello di creare una superficie perfettamente uniforme, che è la base per un rivestimento anodizzato impeccabile. Pensate a questa operazione come alla mano di fondo di una parete prima della pittura. Senza di essa, ogni minimo difetto della superficie originale viene amplificato dopo il processo di anodizzazione. Il processo rimuove lo strato di ossido naturale e non uniforme che si forma sull'alluminio quando viene esposto all'aria. Inoltre, leviga i graffi microscopici e rimuove i contaminanti incastonati o intermetallico5 particelle lasciate dalla lavorazione. Noi di PTSMAKE abbiamo scoperto che un'incisione corretta è il modo più affidabile per garantire l'uniformità del colore e l'adesione del rivestimento in un ciclo di produzione.

| Caratteristica | Senza incisione | Con incisione |

|---|---|---|

| Finitura superficiale | Non uniforme, può presentare linee | Finitura uniforme e opaca |

| Coerenza del colore | Spesso a chiazze o irregolari | Eccellente e coerente |

| Adesione | Incline a un legame insufficiente | Adesione forte e affidabile |

| Resistenza alla corrosione | Prestazioni ridotte | Prestazioni ottimizzate |

Adattare la mordenzatura all'applicazione

Non tutti i processi di incisione sono uguali. Il tipo di prodotto chimico utilizzato, la sua concentrazione, la temperatura e il tempo di immersione sono tutte variabili che regoliamo in base alla lega di alluminio e all'aspetto finale desiderato. Ad esempio, una mordenzatura caustica (con idrossido di sodio) crea una classica finitura opaca, ottima per nascondere piccoli difetti. Tuttavia, per ottenere una finitura più brillante e speculare, spesso chiamata "anodizzazione a immersione", si può scegliere una mordenzatura acida. In base ai risultati dei nostri test, anche le diverse leghe reagiscono in modo diverso. Una lega 7075, ad esempio, richiede un processo più controllato rispetto a una lega 6061 per evitare un'eccessiva mordenzatura, che può compromettere le tolleranze dimensionali. È qui che l'esperienza nella lavorazione e nella finitura diventa fondamentale per fornire pezzi che rispondano a specifiche precise.

| Tipo di mordenzatura | Caso d'uso primario | Risultato finale |

|---|---|---|

| Mordenzatura caustica | Uso generale, per nascondere i difetti | Aspetto diffuso e opaco |

| Mordenzatura acida | Finiture decorative e luminose | Aspetto brillante e speculare |

| Senza mordente (Raro) | Quando si conservano le linee della macchina | Mantiene la consistenza originale |

| Miscele personalizzate | Requisiti cosmetici specifici | Varia da satinato a opaco |

In breve, l'incisione è una fase fondamentale prima dell'anodizzazione. Pulisce e unifica la superficie dell'alluminio, rimuovendo lo strato di ossido naturale e i difetti minori. Questa preparazione garantisce un rivestimento anodizzato coerente e ad alta adesione, anche se il metodo di mordenzatura specifico può essere adattato alla lega e alla finitura desiderata.

Quanto dura l'anodizzazione?

Vi è mai capitato di scegliere una finitura anodizzata, per poi vederla sbiadire o cedere prima del previsto? L'ambiente circostante è spesso il fattore trascurato che ne determina la reale durata.

In genere, un rivestimento anodizzato dura 10-20 anni. L'anodizzazione dura di tipo III di alta qualità può superare questa durata, mentre le finiture decorative di tipo II no. La durata effettiva dipende dall'esposizione all'ambiente, dall'usura e da una corretta manutenzione.

Impatto ambientale sulla longevità dell'anodizzazione

L'ambiente di servizio è il fattore più critico. Un componente utilizzato in ambienti interni durerà più a lungo di uno esposto alla salsedine della costa o agli inquinanti industriali.

Radiazioni UV e agenti atmosferici

Per le applicazioni all'esterno, i raggi UV sono un nemico primario, che causa lo sbiadimento dei colori nel tempo. Anche se lo strato protettivo di ossido rimane, il valore estetico può diminuire. In base alla nostra esperienza con i progetti architettonici dei clienti, è fondamentale specificare un colorante resistente ai raggi UV e un processo di sigillatura adeguato. Anche l'esposizione alle piogge acide o alle sostanze chimiche presenti nell'aria può incidere lentamente la superficie, riducendone le qualità protettive e portando potenzialmente a problemi quali corrosione galvanica6 se sono presenti altri metalli.

Variazione della durata della vita in base all'ambiente

| Tipo di ambiente | Durata di vita tipica (Tipo II) | Durata di vita tipica (Tipo III) |

|---|---|---|

| Interno, controllato | 20+ anni | 20+ anni |

| All'aperto, urbano | 10-15 anni | 15-20 anni |

| Costiero/marino | 5-10 anni | 10-15 anni |

| Industriale/chimico | 3-8 anni | 7-12 anni |

Manutenzione: La chiave per una finitura duratura

La pulizia e la manutenzione di un pezzo anodizzato influiscono direttamente sulla sua durata. Una pulizia aggressiva può fare più male che bene, portando via proprio lo strato che si vuole preservare.

Il modo giusto di pulire

L'approccio migliore è quello delicato e coerente. Noi di PTSMAKE consigliamo ai nostri partner di attuare semplici protocolli di pulizia per proteggere il loro investimento. L'uso di un sapone delicato o di un detergente con acqua è di solito sufficiente per rimuovere lo sporco e la sporcizia senza danneggiare la finitura. È un'operazione semplice che preserva l'aspetto e la funzionalità dell'anodizzazione.

Migliori pratiche di pulizia

| Fare | Non |

|---|---|

| Utilizzare acqua e sapone neutro | Utilizzare detergenti alcalini o acidi aggressivi. |

| Applicare con un panno morbido/spugna | Utilizzare spugne abrasive o lana d'acciaio |

| Risciacquare accuratamente con acqua pulita | Lasciare asciugare le soluzioni detergenti sulla superficie |

| Pulire con regolarità | Utilizzare solventi organici forti |

La durata di una finitura anodizzata non è fissa, ma è una variabile dinamica. Anche se può durare oltre 20 anni, dipende dalla scelta del tipo giusto, dalla considerazione dell'ambiente e dall'impegno di un programma di manutenzione adeguato e non abrasivo.

Cosa succede se non si anodizza l'alluminio?

Avete mai pensato di saltare la fase di anodizzazione dei vostri componenti in alluminio per ridurre i costi? Sembra un risparmio facile, ma questa decisione può portare a problemi significativi a lungo termine.

Se non si anodizza l'alluminio, il materiale rimane vulnerabile alla corrosione, ai graffi e all'usura generale. La superficie non trattata è più morbida, meno resistente e priva dell'estetica e dell'isolamento elettrico migliorati dal processo di anodizzazione, con il rischio di un guasto prematuro dei componenti.

L'intrinseca vulnerabilità dell'alluminio grezzo

Sebbene l'alluminio grezzo formi naturalmente un sottile strato di ossido duro che offre una certa protezione, questo strato è estremamente sottile e facilmente danneggiabile. Questo processo è una forma di protezione naturale passivazione7. Tuttavia, per la maggior parte delle applicazioni industriali, questa difesa naturale è insufficiente. Nei nostri progetti passati, abbiamo visto che i componenti non trattati si guastano rapidamente se esposti all'umidità, alle sostanze chimiche o anche solo a una manipolazione frequente. La mancanza di uno strato di ossido robusto e controllato, che l'anodizzazione fornisce, lascia il componente esposto.

Proprietà dell'alluminio grezzo e anodizzato

| Caratteristica | Alluminio grezzo | Alluminio anodizzato |

|---|---|---|

| Resistenza alla corrosione | Da basso a moderato | Da alto a molto alto |

| Durezza | Più morbido | Significativamente più difficile |

| Resistenza all'usura | Povero | Eccellente |

| Isolamento elettrico | Conduttivo | Isolamento |

Questa tabella mostra chiaramente i compromessi. La decisione di non anodizzare si traduce in un pezzo più debole e meno affidabile.

Oltre la durata: Compromessi estetici e funzionali

La mancata anodizzazione non influisce solo sulla durata, ma limita anche il potenziale funzionale ed estetico dei pezzi. L'alluminio non trattato ha una finitura semplice e spesso incoerente che può mostrare facilmente impronte digitali e macchie. Se il vostro componente è una parte visibile di un prodotto di consumo, questo può sminuire significativamente la sua qualità percepita. Inoltre, il processo di anodizzazione crea una superficie porosa ideale per accogliere i coloranti, consentendo un'ampia gamma di opzioni di colore che sono parte integrante della finitura, non solo un rivestimento superficiale.

Problemi di adesione per le finiture secondarie

Se si prevede di verniciare o applicare altri rivestimenti all'alluminio, una superficie non trattata può essere problematica. Lo strato di ossido naturale non è un primer ideale. L'anodizzazione crea una superficie con eccellenti proprietà di legame molecolare, assicurando che la vernice, gli adesivi e altre finiture aderiscano molto più saldamente e durino più a lungo senza scheggiarsi o staccarsi.

In breve, la mancata anodizzazione dell'alluminio lo espone a rapida corrosione e usura. Si perde anche una maggiore durata, opzioni estetiche come i colori personalizzati e una superficie superiore per l'applicazione di vernici o adesivi, compromettendo in ultima analisi le prestazioni e il valore a lungo termine del pezzo.

Quanto costa l'anodizzazione per le parti lavorate a CNC?

Vi è mai capitato di ricevere preventivi per l'anodizzazione e di chiedervi perché i prezzi variano così tanto per pezzi apparentemente semplici? Questa variabilità può rendere il budget per la post-trattazione una vera sfida.

L'anodizzazione aggiunge in genere da 5% a 15% al costo totale di un pezzo lavorato CNC. Il prezzo finale dipende dal tipo di anodizzazione (tipo II o tipo III), dallo spessore del rivestimento, dalle dimensioni del pezzo, dalla quantità del lotto e da eventuali requisiti di mascheratura complessi.

Scomposizione dei principali fattori di costo

Il costo dell'anodizzazione non è un unico importo forfettario, ma è la somma di diversi fattori direttamente correlati al processo stesso. Comprenderli aiuta a prevedere il budget con maggiore precisione. Nei progetti passati di PTSMAKE, abbiamo visto come piccole modifiche alle specifiche possano influire sul prezzo finale. Il cuore dell'anodizzazione è un passivazione elettrolitica8 che costruisce uno strato protettivo di ossido.

Tipo e spessore di anodizzazione

Il tipo di anodizzazione è il fattore di costo più significativo. Il tipo III, o anodizzazione dura, richiede più energia, tempi di lavorazione più lunghi e opera a temperature più basse, rendendola più costosa del tipo II standard.

| Fattore | Tipo II (acido solforico) | Tipo III (rivestimento duro) |

|---|---|---|

| Uso primario | Decorativo, con una lieve resistenza alla corrosione | Resistenza all'usura, elevata durata |

| Spessore tipico | 0.0002" - 0.001" | 0.001" - 0.004" |

| Costo relativo | Base | 1,5x - 2,5x Base |

Fattori operativi che influenzano il prezzo

Oltre alle specifiche tecniche, i dettagli logistici e operativi giocano un ruolo cruciale nel determinare il costo finale dell'anodizzazione. Questi fattori sono spesso legati alla manodopera e alla gestione richiesta per i vostri pezzi specifici. Non si tratta solo di chimica, ma anche del processo fisico di manipolazione di ciascun componente.

Dimensione dei lotti e scaffalatura

L'anodizzazione è un processo a lotti. Lotti più grandi distribuiscono i costi di allestimento e di manodopera su un numero maggiore di unità, riducendo significativamente il costo per pezzo.

| Dimensione del lotto | Costo per pezzo (relativo) | Note |

|---|---|---|

| 1-10 Parti | Alto | Dominato dalle spese di installazione |

| 50-100 Parti | Medio | Buona economia di scala |

| Oltre 500 parti | Basso | Il più efficace dal punto di vista dei costi |

Mascheratura e tappatura

Se alcune aree del pezzo devono rimanere prive di anodizzazione, è necessario mascherarle o tapparle manualmente. Si tratta di un'operazione che richiede molta manodopera e che comporta costi notevoli, soprattutto nel caso di geometrie complesse con più elementi mascherati.

I costi dell'anodizzazione sono una parte piccola ma importante del vostro budget. Il prezzo finale è determinato da scelte tecniche come il tipo di anodizzazione e lo spessore dello strato, oltre che da fattori operativi come la dimensione del lotto e la complessità della mascheratura richiesta.

Scegliete la migliore soluzione di anodizzazione con l'esperienza di PTSMAKE

Siete ancora indecisi tra anodizzazione e verniciatura a polvere per il vostro prossimo progetto? Non lasciate che la finitura superficiale sbagliata comprometta la qualità o ritardi la vostra tempistica! Collaborate con PTSMAKE per avere una guida esperta e una produzione di precisione di alto livello. Vi aiutiamo a scegliere la finitura anodica ideale, adatta alle vostre esigenze, garantendovi sempre durata, affidabilità e convenienza. Contatta ora PTSMAKE e migliorare le prestazioni dei vostri pezzi dal prototipo alla produzione.

Cliccate per capire la scienza alla base di questo processo di conversione e come si crea uno strato protettivo superiore. ↩

Cliccate per capire il processo scientifico alla base dello strato protettivo dell'anodizzazione. ↩

Capire come le interazioni superficiali, come l'attrito e l'usura, influiscono sulla durata dei componenti. ↩

Scoprite come questi microscopici elementi della lega possono influire sulla finitura anodica finale e a cosa fare attenzione. ↩

Capire queste microscopiche particelle di lega e come possono influenzare la finitura superficiale finale dei vostri pezzi lavorati. ↩

Scoprite come il contatto con altri metalli possa causare la corrosione galvanica e ridurre la durata della finitura anodizzata. ↩

Scoprite come avviene questo processo protettivo naturale e perché spesso non è sufficiente per le applicazioni più esigenti. ↩

Scoprite come questo processo crea una superficie durevole e resistente alla corrosione sui componenti in alluminio. ↩