Le eccezionali proprietà del PEEK lo rendono perfetto per le applicazioni ad alte prestazioni, ma la lavorazione di questo polimero avanzato presenta sfide uniche. Molti produttori si scontrano con l'accumulo di calore, la formazione di bave e il raggiungimento delle tolleranze strette richieste per i componenti critici del settore aerospaziale e medico.

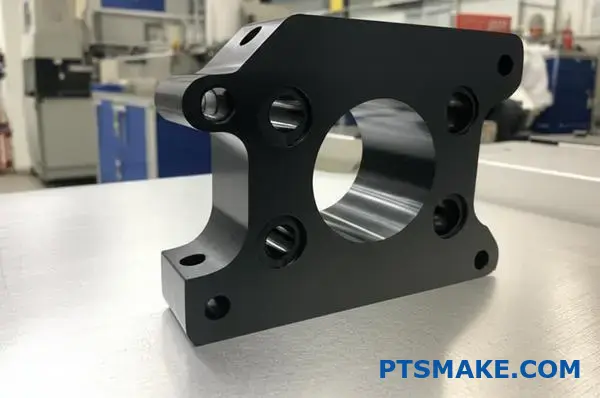

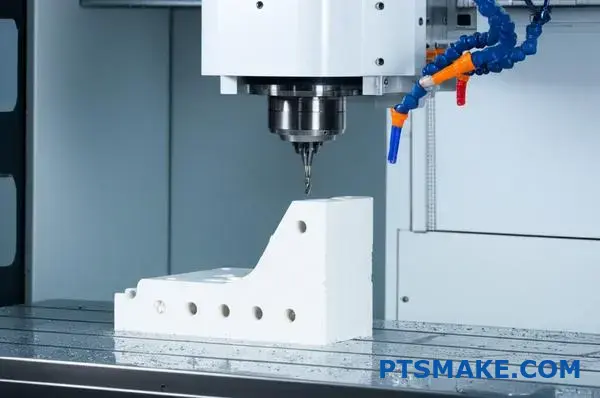

La lavorazione CNC del PEEK offre una precisione dimensionale superiore, geometrie complesse e una qualità superficiale eccezionale per applicazioni aerospaziali, mediche e automobilistiche in cui i metodi di produzione tradizionali non sono all'altezza.

Lavoro con ingegneri che hanno bisogno di pezzi in PEEK che rispondano a specifiche rigorose senza compromessi. La chiave sta nel comprendere il comportamento del PEEK durante la lavorazione e nell'applicare le tecniche giuste per superare le sfide più comuni, come la gestione termica e lo scarico delle sollecitazioni. Dagli impianti medici che richiedono biocompatibilità alle staffe aerospaziali che richiedono integrità strutturale, il successo della lavorazione del PEEK richiede conoscenze specialistiche e processi collaudati.

Perché il PEEK eccelle nella lavorazione CNC per le industrie ad alte prestazioni?

Avete mai specificato un materiale per un componente critico, per poi vederlo fallire in condizioni di calore estremo o di esposizione chimica? I metalli tradizionali sono troppo pesanti e le plastiche standard non sono abbastanza resistenti per il vostro progetto?

Il PEEK (Polietereterchetone) eccelle nella lavorazione CNC grazie alla sua combinazione unica di estrema stabilità termica, resistenza meccanica superiore, ampia resistenza chimica e biocompatibilità. Ciò lo rende un'alternativa leggera e ad alte prestazioni ai metalli nei settori in cui la rottura dei componenti non è un'opzione.

Le impareggiabili proprietà del PEEK

Quando gli ingegneri hanno bisogno di un materiale in grado di resistere agli ambienti più difficili, il PEEK è spesso in cima alla lista. La sua struttura molecolare gli conferisce una serie di proprietà che lo rendono unico per le applicazioni più impegnative, dove altri materiali si degraderebbero rapidamente. Nei nostri progetti presso PTSMAKE, abbiamo visto il PEEK risolvere sfide che i metalli e altri polimeri non erano in grado di risolvere. Vediamo cosa rende il PEEK un materiale così potente nella lavorazione CNC.

Stabilità termica superiore

Una delle caratteristiche più apprezzate del PEEK è la capacità di mantenere le sue proprietà meccaniche a temperature estremamente elevate. Con una temperatura di servizio continua fino a 260°C (500°F), non si ammorbidisce né si deforma come molte altre materie plastiche. Ciò è fondamentale per i componenti dei motori automobilistici, dei sistemi aerospaziali e delle apparecchiature di perforazione. Questa stabilità significa anche che gestisce il calore generato durante il processo di lavorazione CNC in modo eccezionale, permettendoci di ottenere tolleranze strette senza deformazioni del materiale. La bassa conducibilità termica del materiale richiede un approccio specifico durante la lavorazione, ma il risultato è un pezzo altamente stabile e affidabile.

Eccezionale resistenza agli agenti chimici

Il PEEK resiste a una vasta gamma di sostanze chimiche, compresi acidi, basi e idrocarburi aggressivi. Mostra una notevole resistenza all'idrolisi1Ciò significa che non si rompe nemmeno se esposto a vapore e acqua ad alta pressione per migliaia di ore. Questo lo rende un materiale ideale per i dispositivi medici sottoposti a ripetute sterilizzazioni a vapore (autoclave) e per i componenti dell'industria chimica. Quando un cliente ha bisogno di un pezzo che sarà esposto a carburante per aerei o a solventi industriali aggressivi, il PEEK è spesso il nostro primo consiglio.

Confronto tra il PEEK e altri materiali ad alte prestazioni

Per mettere in prospettiva le sue capacità, ecco un rapido confronto basato sui dati dei nostri fornitori di materiali e sui test interni.

| Proprietà | PEEK (non riempito) | Alluminio 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Resistenza alla trazione | ~95 MPa | ~310 MPa | ~105 MPa |

| Temperatura di servizio | ~260°C | ~150°C | ~170°C |

| Densità | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Resistenza chimica | Eccellente | Scarso (si corrode) | Buono |

Come mostra la tabella, mentre l'alluminio è più resistente, il PEEK offre una combinazione superiore di prestazioni ad alta temperatura e resistenza chimica con un peso quasi dimezzato. Il rapporto forza-peso è difficile da battere e lo rende un candidato ideale per i progetti di sostituzione del metallo.

PEEK in azione: Dove supera la concorrenza

Le proprietà teoriche del PEEK sono impressionanti, ma il suo vero valore è dimostrato dalle applicazioni reali e mission-critical. In diversi settori ad alto rischio, le parti in PEEK lavorate con macchine CNC forniscono soluzioni che in precedenza erano irraggiungibili con metalli o altri polimeri. La sua combinazione unica di caratteristiche permette agli ingegneri di spingersi oltre i confini della progettazione e delle prestazioni.

Aerospaziale: Alleggerimento senza compromessi

Nell'industria aerospaziale ogni grammo conta. La sostituzione dei componenti metallici con alternative più leggere può portare a un significativo risparmio di carburante e a una maggiore capacità di carico utile nel corso della vita di un aereo. Abbiamo lavorato parti in PEEK per applicazioni che vanno dai connettori elettrici all'isolamento dei cavi, dalle staffe strutturali alle rondelle di spinta. In questo caso, il PEEK non solo riduce il peso, ma offre anche un'eccellente resistenza ai carburanti per l'aviazione e ai fluidi idraulici. Il suo intrinseco ritardo di fiamma e la bassa emissione di fumi sono caratteristiche di sicurezza fondamentali che lo rendono una scelta ovvia per i componenti interni della cabina.

Medicale: Biocompatibilità e sterilizzabilità

Il settore medico richiede materiali sicuri per il contatto con l'uomo e in grado di resistere a rigorose procedure di sterilizzazione. Il PEEK è biocompatibile, cioè non provoca reazioni avverse a contatto con i tessuti viventi, il che lo rende adatto a impianti come le gabbie per la fusione spinale e i dispositivi dentali. Inoltre, la sua capacità di sopportare centinaia di cicli di sterilizzazione a vapore, ai raggi gamma e all'ossido di etilene (EtO) senza degradarsi è un vantaggio fondamentale. Noi di PTSMAKE abbiamo prodotto strumenti chirurgici personalizzati e componenti di apparecchiature diagnostiche in PEEK, dove la sua radiolucenza (trasparenza ai raggi X) consente di ottenere immagini chiare senza interferenze.

Produzione di elettronica e semiconduttori

Le esigenze dell'industria elettronica sono uniche. I materiali devono spesso essere elettricamente isolanti, dimensionalmente stabili e puri per evitare di contaminare processi sensibili. Il PEEK lavorato al CNC viene utilizzato per produrre strumenti di manipolazione dei wafer, zoccoli di prova e isolatori, perché mantiene la sua resistenza e rigidità alle alte temperature e presenta un bassissimo degassamento. Ciò impedisce il rilascio di composti volatili che potrebbero interferire con la produzione di semiconduttori. Le sue eccellenti proprietà dielettriche lo rendono ideale anche per i connettori e gli isolatori ad alta frequenza, dove l'integrità del segnale è fondamentale. La durata del PEEK assicura a questi componenti una lunga vita utile, anche in ambienti di produzione ad uso continuo.

Il PEEK eccelle nella lavorazione CNC per le industrie ad alte prestazioni perché le sue proprietà sono semplicemente ineguagliabili dalla maggior parte dei materiali. La sua capacità di resistere a temperature estreme, a sostanze chimiche aggressive e a sollecitazioni meccaniche lo rende una scelta affidabile laddove il fallimento è inaccettabile. Dalla riduzione del peso nel settore aerospaziale alla sicurezza dei pazienti nei dispositivi medici, il PEEK offre una soluzione versatile e potente per le sfide ingegneristiche più impegnative, giustificando la sua posizione di polimero ad alte prestazioni per eccellenza.

Flessibilità di progettazione: Geometrie complesse e soluzioni personalizzate.

Avete mai progettato un componente complesso in PEEK, per poi scoprire che i metodi di produzione tradizionali, come lo stampaggio a iniezione, non sono in grado di produrlo? Questo può essere un grosso ostacolo per l'innovazione.

La lavorazione CNC offre una flessibilità di progettazione superiore per il PEEK, consentendo la creazione di pezzi intricati e altamente personalizzati con geometrie complesse e tolleranze ristrette. Questo metodo sottrattivo lavora direttamente da un file CAD, rendendolo perfetto per la prototipazione rapida, l'iterazione dei progetti e la produzione di volumi medio-bassi.

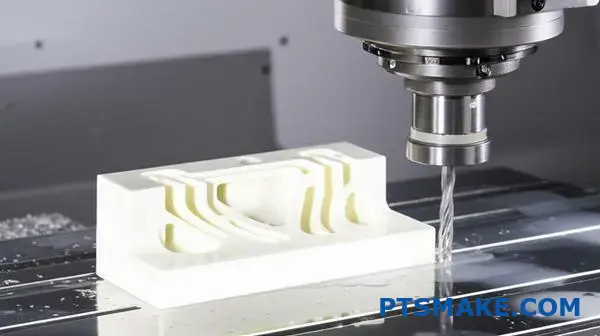

La lavorazione CNC differisce fondamentalmente dallo stampaggio a iniezione. Invece di iniettare materiale fuso in uno stampo fisso, utilizza strumenti controllati dal computer per rimuovere con precisione il materiale da un blocco solido di PEEK. Questo processo sottrattivo è la chiave dell'incredibile libertà di progettazione. Elimina i vincoli imposti dalla progettazione degli stampi, come gli angoli di sformo, le linee di divisione e le limitazioni sulle caratteristiche interne. In questo modo gli ingegneri possono progettare i pezzi in base alla funzione, non alle limitazioni di produzione.

Perché la lavorazione CNC del PEEK eccelle nella complessità

Noi di PTSMAKE lavoriamo spesso con clienti che hanno bisogno di pezzi che non sono semplicemente stampabili. La natura sottrattiva della lavorazione CNC si traduce direttamente in vantaggi tangibili per la progettazione.

Geometrie complesse e caratteristiche interne

Con le macchine CNC multiasse possiamo creare caratteristiche impossibili da realizzare in uno stampo. Ciò include elementi come componenti ad incastro, canali interni curvi per il flusso di fluidi o gas e fori filettati posizionati con precisione ad angoli strani. Gli stampi si basano su anime e perni che devono essere estratti dal pezzo finito, il che limita notevolmente i progetti interni. La lavorazione CNC non ha queste limitazioni: un utensile può avvicinarsi al pezzo da molte angolazioni diverse per scolpire la geometria necessaria. Questo livello di controllo sul materiale cristallinità2 in superficie è un altro fattore che gestiamo con attenzione.

Sottosquadri e pareti non uniformi

I sottosquadri sono elementi che impediscono a un pezzo di essere espulso direttamente da uno stampo. Anche se stampi complessi con azioni laterali possono creare alcuni sottosquadri, essi aggiungono costi e complessità significativi. La lavorazione CNC gestisce i sottosquadri con facilità. Analogamente, lo stampaggio a iniezione predilige uno spessore uniforme delle pareti per garantire il corretto flusso del materiale e prevenire difetti come i segni di affondamento. Con la lavorazione CNC del PEEK, è possibile progettare pezzi con spessori di parete variabili, ottimizzati per la resistenza e la riduzione del peso, senza preoccuparsi dei difetti di produzione.

| Tipo di caratteristica | Fattibilità della lavorazione CNC | Stampaggio a iniezione Fattibilità |

|---|---|---|

| Sottotagli complessi | Alto | Basso (Richiede costose azioni collaterali) |

| Angoli interni affilati | Alto | Basso (richiede un raggio per la resistenza dello stampo) |

| Spessore della parete variabile | Alto | Basso (soggetto a sprofondare e a deformarsi) |

| Caratteristiche di microdimensioni | Alto | Medio (limitato dalla precisione dello stampo) |

| Profili di filettatura personalizzati | Alto | Basso (richiede inserti di stampo personalizzati) |

Questa tabella mostra chiaramente come la lavorazione CNC apra un nuovo mondo di possibilità di progettazione per polimeri ad alte prestazioni come il PEEK.

La flessibilità della lavorazione CNC non si limita a creare forme "impossibili", ma accelera l'intero ciclo di sviluppo del prodotto e consente una produzione economicamente vantaggiosa per applicazioni specifiche. Fornisce un vantaggio strategico dal primo prototipo alla produzione finale.

Dai prototipi rapidi alla produzione di nicchia

L'assenza di utensili è probabilmente il più grande vantaggio della lavorazione CNC per i pezzi in PEEK personalizzati. Il tempo e il denaro risparmiati senza creare uno stampo a iniezione sono sostanziali, soprattutto in fase di sviluppo.

Accelerare l'iterazione del progetto

Nello sviluppo di un prodotto, la velocità è fondamentale. Se dovete testare un prototipo in PEEK, la lavorazione CNC è il modo più rapido per avere un pezzo funzionale nelle vostre mani. Spesso possiamo trasformare un file CAD in un pezzo fisico in pochi giorni. In questo modo il team di ingegneri può testare, convalidare e iterare rapidamente i progetti. Se è necessaria una modifica, è sufficiente aggiornare il file digitale e produrre una nuova versione. Questo rapido ciclo di feedback riduce drasticamente i tempi di sviluppo rispetto alle settimane o ai mesi necessari per modificare uno stampo a iniezione.

Produzione economica di volumi medio-bassi

Lo stampaggio a iniezione è un gioco di numeri. L'elevato costo iniziale dello stampo è giustificato solo se distribuito su decine di migliaia di pezzi. Ma cosa succede se avete bisogno solo di qualche centinaio o paio di migliaia di pezzi per un dispositivo medico specializzato o un'applicazione aerospaziale? È in questo caso che la lavorazione CNC del PEEK si rivela particolarmente vantaggiosa. Diventa la scelta più economica per i volumi di produzione medio-bassi. Nella nostra esperienza di PTSMAKE, abbiamo aiutato molti clienti a evitare investimenti a sei cifre in attrezzature per prodotti con esigenze di mercato di nicchia, utilizzando la lavorazione CNC come metodo di produzione finale.

| Fase di produzione | Lavorazione CNC | Stampaggio a iniezione |

|---|---|---|

| Costo iniziale di installazione | Basso (programmazione e impostazione) | Molto alto (progettazione e fabbricazione di stampi) |

| Tempi di consegna (prima parte) | Giorni | Settimane / Mesi |

| Costo per pezzo (basso volume) | Moderato | Estremamente alto |

| Costo per pezzo (alto volume) | Alto | Molto basso |

| Facilità di modifica del design | Molto semplice (modifica del file CAD) | Molto difficile e costoso (strumento di modifica) |

In un progetto passato, ad esempio, abbiamo lavorato con un'azienda di robotica che aveva bisogno di una pinza in PEEK altamente personalizzata per una nuova linea di automazione. Il progetto prevedeva contorni complessi e asimmetrici e canali d'aria integrati. Non solo lo stampaggio di questo pezzo era quasi impossibile, ma servivano anche solo 200 unità. La lavorazione CNC del PEEK è stata la soluzione perfetta, in grado di fornire pezzi funzionali e di alta precisione senza alcun costo di attrezzaggio.

La lavorazione CNC consente una vera libertà di progettazione per i componenti in PEEK. Eliminando i vincoli dello stampaggio a iniezione, consente di creare geometrie complesse, sottosquadri e caratteristiche personalizzate. Questa capacità è preziosa per la prototipazione rapida e per le iterazioni di progettazione. Inoltre, rappresenta una soluzione pratica ed economicamente vantaggiosa per la produzione di volumi medio-bassi, consentendo ai prodotti innovativi di raggiungere il mercato senza le spese proibitive e i lunghi tempi di consegna associati alla creazione di stampi personalizzati per la produzione.

Efficienza dei materiali e ottimizzazione dei costi nella lavorazione CNC del PEEK?

Siete alle prese con il costo elevato del PEEK per i vostri componenti? Ogni pezzo scartato o mucchio di trucioli sembra un colpo significativo al budget del vostro progetto?

L'ottimizzazione dell'efficienza dei materiali nella lavorazione CNC del PEEK comporta l'utilizzo di software CAM avanzati per percorsi utensile intelligenti, la selezione di stock di forma quasi netta e l'implementazione di controlli di processo rigorosi. Queste strategie combattono direttamente i costi elevati dei materiali, riducendo al minimo gli scarti e massimizzando la resa di ogni blocco di PEEK.

Il PEEK è un polimero costoso ad alte prestazioni. Ogni grammo di scarto ha un impatto diretto sui vostri profitti, quindi massimizzare l'utilizzo del materiale non è solo un obiettivo, ma una necessità. A differenza dei metalli tradizionali, il costo della materia prima può essere un fattore dominante nel prezzo finale del pezzo. Pertanto, il nostro approccio al processo di lavorazione deve essere fondamentalmente diverso. Noi di PTSMAKE ci concentriamo su una mentalità di riduzione degli scarti fin dalla prima fase della pianificazione del progetto. Ciò garantisce che i vantaggi intrinseci della lavorazione CNC - precisione e controllo - vengano sfruttati appieno per conservare questo prezioso materiale.

Strategie in-process per ridurre al minimo i rifiuti

La riduzione efficace degli scarti inizia molto prima dell'accensione della macchina. Comporta un'attenta pianificazione e l'uso di tecnologie sofisticate per garantire che ogni taglio sia intenzionale ed efficiente. L'obiettivo è rimuovere solo il materiale assolutamente necessario.

Approvvigionamento intelligente di materie prime

Invece di partire da un grande blocco di PEEK di dimensioni standard, spesso ci riforniamo di sbozzi di forma quasi netta. Si tratta di profili personalizzati o estrusi che si avvicinano già alle dimensioni del pezzo finale. Questa singola decisione può ridurre drasticamente la quantità di materiale che deve essere lavorato, risparmiando sia i costi del materiale che il tempo prezioso della macchina. Sebbene il costo iniziale di uno spezzone quasi netto possa essere leggermente superiore al chilogrammo, il costo complessivo del progetto è spesso inferiore grazie alla riduzione degli scarti e ai tempi di ciclo più rapidi. In alcuni dei nostri progetti passati, questo approccio ha ridotto gli scarti di materiale di oltre 30%.

Ottimizzazione avanzata del percorso utensile

Il modo in cui un utensile da taglio si muove nel materiale è fondamentale. I moderni software CAM (Computer-Aided Manufacturing) consentono percorsi utensile altamente intelligenti che riducono al minimo gli scarti. Ad esempio, tecniche come la fresatura trocoidale utilizzano tagli ad alta velocità e a basso impegno per produrre trucioli più piccoli e gestibili. In questo modo non solo si riducono le sollecitazioni sul materiale, ma si prevengono problemi quali indurimento del lavoro3ma consente anche un'asportazione più precisa del materiale. Un percorso utensile mal pianificato può portare a un calore eccessivo, all'usura dell'utensile e, in ultima analisi, allo scarto del pezzo, la forma più costosa di scarto.

| Strategia del percorso utensile | Generazione tipica di rifiuti | Impatto del tempo di ciclo | Il migliore per |

|---|---|---|---|

| Fresatura convenzionale | Alto | Più lento | Geometrie semplici, sgrossatura |

| Lavorazione ad alta velocità (HSM) | Medio | Più veloce | Superfici complesse, finitura |

| Fresatura trocoidale | Basso | Variabile | Fessure profonde, intascamenti |

Se da un lato i controlli interni di processo sono fondamentali, dall'altro è importante capire come la lavorazione CNC si confronta con altri metodi di produzione del PEEK. Ogni metodo ha un proprio profilo di efficienza del materiale e la scelta di quello giusto dipende in larga misura dai requisiti specifici del progetto, come il volume, la complessità e il budget. La natura sottrattiva della lavorazione CNC è spesso considerata uno spreco, ma si tratta di un'idea sbagliata se gestita correttamente.

Lavorazione CNC vs. altri metodi di fabbricazione

Quando si valutano i metodi di produzione per i componenti in PEEK, è fondamentale guardare oltre il costo della materia prima e considerare il costo totale della produzione, compresi gli utensili, l'allestimento e la manodopera.

Confronto con lo stampaggio a iniezione

Lo stampaggio a iniezione è un processo estremamente efficiente dal punto di vista dei materiali per la produzione di grandi volumi. Una volta creato lo stampo in acciaio, la quantità di scarti per pezzo è minima, spesso limitata alla materozza e alle guide di scorrimento, che a volte possono essere riciclate. Tuttavia, il costo iniziale della creazione dello stampo può essere notevole, spesso di decine di migliaia di dollari. Per la prototipazione o la produzione di bassi volumi, il costo dello stampo rende lo stampaggio a iniezione finanziariamente impraticabile. È qui che il valore di lavorazione cnc peek è il migliore, in quanto non richiede utensili personalizzati, il che lo rende molto più conveniente per le piccole quantità.

Confronto con la stampa 3D (produzione additiva)

I metodi di stampa 3D come FDM (Fused Deposition Modeling) e SLS (Selective Laser Sintering) sono additivi, cioè costruiscono le parti strato per strato. Ciò li rende incredibilmente efficienti dal punto di vista dei materiali, con scarti quasi nulli. Sono fantastiche per la creazione di prototipi altamente complessi e unici. Tuttavia, le parti in PEEK stampate in 3D spesso non sono in grado di eguagliare la resistenza meccanica, le tolleranze strette e la qualità superiore delle parti in PEEK. finitura superficiale di un pezzo lavorato da un blocco solido. Per i componenti funzionali di applicazioni impegnative come quelle aerospaziali o mediche, l'affidabilità di un pezzo lavorato con macchine CNC è in genere irrinunciabile.

| Metodo di fabbricazione | Materiale di scarto | Costo iniziale | Volume di produzione ideale |

|---|---|---|---|

| Lavorazione CNC | Da basso a medio | Basso (senza utensili) | 1 - 10,000 |

| Stampaggio a iniezione | Molto basso | Molto alto | 10,000+ |

| Stampa 3D (FDM/SLS) | Molto basso | Da basso a medio | 1 - 100 |

In definitiva, la scelta del metodo giusto consiste nel bilanciare i requisiti di costo, volume e prestazioni dei componenti in PEEK.

Il controllo dei costi nella lavorazione CNC del PEEK si basa sulla massimizzazione dell'efficienza dei materiali. Questo risultato non si ottiene con una singola azione, ma con una strategia completa. Si inizia con l'approvvigionamento di materiali di forma quasi netta e l'utilizzo di un software CAM avanzato per ottimizzare i percorsi utensile e ridurre al minimo gli scarti. Rispetto allo stampaggio a iniezione e alla stampa 3D, la lavorazione CNC offre un equilibrio unico. Evita gli elevati costi iniziali di attrezzaggio dello stampaggio e offre proprietà meccaniche e precisione superiori, non ancora ottenibili con la maggior parte dei metodi additivi.

Qualità della superficie e precisione dimensionale: Soddisfare le tolleranze più strette?

Vi è mai capitato di specificare un pezzo in PEEK con finitura a specchio e tolleranze strette, per poi ottenere un componente che non supera l'ispezione? È un inconveniente comune che può far deragliare interi progetti.

Il raggiungimento di una qualità superficiale e di una precisione dimensionale superiori nei componenti in PEEK dipende interamente dalla lavorazione CNC specializzata. Questo processo si avvale di utensili da taglio ottimizzati, di un controllo preciso delle velocità e degli avanzamenti e di una gestione termica strategica per ottenere componenti costanti e privi di difetti che soddisfano i più severi standard industriali.

Quando si parla di applicazioni ad alte prestazioni, soprattutto nei settori medicale e aerospaziale, la "sufficienza" non è un'opzione. La qualità della superficie e la precisione dimensionale di un componente in PEEK non sono solo considerazioni estetiche, ma sono fondamentali per la sua funzione, sicurezza e affidabilità. Nella mia esperienza in PTSMAKE, questi due fattori sono spesso i punti più critici da discutere con i nostri clienti.

La necessità non negoziabile di una finitura superiore

La superficie di un pezzo può alterare drasticamente le sue caratteristiche prestazionali. I requisiti cambiano a seconda dell'uso finale, ma la necessità di controllo rimane costante.

Applicazioni dei dispositivi medici

Nei dispositivi medici, come gli impianti ortopedici o le guide chirurgiche, una superficie liscia è fondamentale per la biocompatibilità. Una superficie ruvida o irregolare può creare microscopiche fessure dove i batteri possono colonizzare, aumentando il rischio di infezioni. Inoltre, per le parti mobili all'interno di un impianto, una superficie meno rugosità della superficie4 riduce l'attrito e l'usura, prolungando la durata del dispositivo. Un'adeguata finitura garantisce inoltre che i componenti possano essere efficacemente sterilizzati senza intrappolare sostanze biologiche.

Industrie aerospaziali e ad alta tecnologia

Nel settore aerospaziale, un'imperfezione superficiale può essere un punto di partenza catastrofico per il cedimento del materiale. Microfessure o segni di utensili agiscono come concentratori di stress, che possono portare a cricche da fatica in presenza di vibrazioni estreme e variazioni di pressione comuni in volo. Per le guarnizioni, la finitura superficiale influisce direttamente sull'efficacia della tenuta, impedendo perdite di fluidi o gas critici.

Perché le tolleranze strette sono mission-critical

L'accuratezza dimensionale garantisce che le parti si adattino e funzionino come previsto. In un assemblaggio complesso come un meccanismo di dispiegamento di un satellite o un braccio chirurgico robotico, l'accumulo di tolleranze tra più componenti può fare la differenza tra il successo e il fallimento. La lavorazione CNC del PEEK ci permette di mantenere tolleranze spesso impossibili con altri metodi, come lo stampaggio, soprattutto per le caratteristiche critiche.

Ecco una panoramica semplificata di come i requisiti variano a seconda del settore, sulla base dei progetti che abbiamo gestito.

| Settore di applicazione | Tolleranza tipica (mm) | Finitura superficiale (Ra, µm) | Requisito fondamentale |

|---|---|---|---|

| Impianti medici | ±0.010 | < 0.4 | Biocompatibilità, basso attrito |

| Guarnizioni aerospaziali | ±0.025 | < 0.8 | Integrità della tenuta, resistenza all'usura |

| Manipolazione dei semiconduttori | ±0.020 | < 0.8 | Non contaminazione, stabilità dimensionale |

| Powertrain automobilistico | ±0.050 | < 1.6 | Resistenza al calore, durata |

Per ottenere queste specifiche in modo costante non bastano solo buone attrezzature, ma è necessaria una profonda conoscenza del comportamento del PEEK sotto le sollecitazioni della lavorazione.

Descrivere la necessità di precisione è una cosa, realizzarla è un'altra. La lavorazione CNC è la chiave per trasformare un blocco di PEEK in un componente che soddisfi gli standard più esigenti. Il processo è intrinsecamente costruito per la precisione, ma la sua padronanza con un materiale come il PEEK richiede competenze specifiche per superare le sue sfide uniche.

Come la lavorazione CNC offre una coerenza ineguagliabile

Il vantaggio principale del CNC (Computer Numerical Control) è la ripetibilità. Una volta messo a punto il programma di lavorazione perfetto per un componente in PEEK - ottimizzando i percorsi degli utensili, le velocità, gli avanzamenti e il flusso del refrigerante - possiamo produrre centinaia o migliaia di pezzi praticamente identici. Un risultato che non è possibile ottenere con i processi manuali.

Eliminare i difetti prima che si verifichino

Molti dei problemi comuni associati alla lavorazione dei polimeri possono essere eliminati dal processo fin dall'inizio.

Prevenzione delle sbavature

Le bave sono piccoli bordi rialzati indesiderati di materiale lasciati dopo un'operazione di taglio. Nelle parti mediche o elettroniche, una bava non ben definita può essere un disastro. Preveniamo le bave nel PEEK utilizzando utensili in metallo duro estremamente affilati e rivestiti in modo specifico e impiegando tecniche come la fresatura a scalare, in cui l'utensile taglia "in basso" nel materiale. In questo modo si crea un'azione di taglio pulita, invece di spingere e strappare la plastica.

Controllo della deformazione e delle sollecitazioni interne

Il PEEK è termicamente stabile, ma il calore generato nel punto di taglio può indurre stress e causare deformazioni, soprattutto nei pezzi a parete sottile. In base ai nostri test interni, una combinazione di ricottura pre-lavorazione (per allentare le tensioni interne dovute alla produzione del materiale grezzo) e l'uso di un refrigerante ad alta pressione durante la lavorazione è molto efficace. Il refrigerante non solo lubrifica, ma soprattutto allontana istantaneamente il calore dal pezzo e dall'utensile.

Rispetto dei parametri di qualità del settore

La conformità a standard come ISO 13485 (dispositivi medici) o AS9100 (aerospaziale) va oltre il semplice pezzo finale. Si tratta di un sistema di gestione della qualità completo che regola l'intero processo di produzione. lavorazione cnc peek flusso di lavoro. Questo include:

- Tracciabilità dei materiali: Documentare il lotto di materie prime dal fornitore fino al componente finito.

- Convalida del processo: Dimostrando che il nostro processo di lavorazione produce costantemente pezzi conformi alle specifiche.

- Ispezione in corso d'opera: Utilizzo di macchine di misura a coordinate (CMM) e altri strumenti metrologici per verificare le dimensioni nelle fasi critiche, non solo alla fine.

Questo approccio rigoroso assicura che ogni pezzo in PEEK fornito da PTSMAKE non sia solo fatto per essere stampato, ma sia anche supportato da un processo che ne garantisce la qualità e l'affidabilità.

In applicazioni critiche come quelle mediche e aerospaziali, la qualità della superficie e la precisione dimensionale dei componenti in PEEK sono essenziali per la sicurezza e le prestazioni. Il raggiungimento delle tolleranze strette e delle finiture lisce richieste dipende dalla lavorazione CNC del PEEK. Questo metodo fornisce la ripetibilità necessaria per eliminare difetti comuni come bave e deformazioni, garantendo che ogni pezzo soddisfi costantemente i rigorosi standard industriali come ISO 13485 e AS9100. È un processo in cui la precisione non è un obiettivo, ma la base.

Superare le sfide della lavorazione: Calore, bave e pulizia.

Vi è mai capitato che un componente critico in PEEK si guastasse a causa di bave microscopiche o di una contaminazione invisibile? È un inconveniente comune che può mettere a rischio i tempi e il budget di un intero progetto.

La padronanza della lavorazione CNC del PEEK comporta tre strategie fondamentali: la gestione attiva dell'accumulo termico con un raffreddamento avanzato, la prevenzione delle bave con percorsi utensile ottimizzati e frese affilate e l'implementazione di protocolli di pulizia rigorosi per soddisfare i severi requisiti di settori come quello medico e della produzione di semiconduttori.

La bassa conduttività termica del PEEK è un'arma a doppio taglio. Se da un lato rende il materiale un eccellente isolante nell'applicazione finale, dall'altro crea notevoli problemi durante la lavorazione. Il calore generato dall'utensile da taglio non va da nessuna parte e si concentra sulla punta dell'utensile e sulla superficie del pezzo. Questo può portare a una fusione localizzata, a una scarsa finitura superficiale e a una rapida usura dell'utensile.

Domare il caldo

La gestione efficace dell'accumulo termico è il primo passo fondamentale. I tradizionali refrigeranti a diluizione possono essere utili, ma spesso non sono sufficienti e possono introdurre rischi di contaminazione. Per la lavorazione CNC del PEEK ad alta precisione, ci affidiamo a metodi più avanzati. Il refrigerante ad alta pressione, ad esempio, può allontanare i trucioli dalla zona di taglio in modo più efficace, evitando che si fondano e aderiscano nuovamente alla superficie. Per le applicazioni più impegnative, abbiamo esplorato la lavorazione criogenica, che utilizza l'azoto liquido per surgelare il materiale, rendendolo più fragile e consentendo un taglio più netto. Anche la scelta degli utensili è fondamentale. Spesso troviamo che gli utensili in metallo duro estremamente affilati e non rivestiti danno risultati eccezionali, in quanto riducono al minimo l'attrito. In alcune situazioni, un rivestimento in carbonio simile al diamante (DLC) può ridurre ulteriormente il coefficiente di attrito.

Vincere la battaglia contro le bave

Le bave sono un problema persistente con i materiali duttili come il PEEK. Invece di staccarsi in modo netto, il materiale tende a deformarsi e a spingere, lasciando dietro di sé fastidiosi filamenti di plastica attaccati. Non si tratta solo di difetti estetici: possono interferire con l'assemblaggio, influire sulle prestazioni dei pezzi e compromettere la sterilità dei dispositivi medici. Le bave sono essenzialmente piccoli pezzi di materiale indesiderati che rimangono attaccati al pezzo dopo la lavorazione. Si formano perché il PEEK, essendo un polimero duttile, è incline a deformazione plastica5 anziché fratturarsi in modo netto quando l'utensile da taglio lo impegna. La soluzione sta nelle strategie di taglio ottimizzate.

Percorsi utensile e parametri strategici

La fresatura a scalare è quasi sempre preferibile alla fresatura convenzionale per il PEEK. Produce un truciolo che è più spesso all'inizio del taglio e si assottiglia all'uscita, riducendo drasticamente la probabilità di formare una grossa bava in uscita. A ciò si aggiungono parametri attentamente controllati sulla base dei nostri test interni.

| Parametro | Raccomandazione | Motivazione |

|---|---|---|

| Velocità di taglio | Alto | Riduce il tempo di contatto con l'utensile, minimizzando il trasferimento di calore al pezzo. |

| Velocità di alimentazione | Da moderato a elevato | Impedisce lo sfregamento, che genera calore in eccesso e usura degli utensili. |

| Affilatura dell'utensile | Estremamente nitido | Garantisce un'azione di taglio pulita piuttosto che una deformazione del materiale. |

| Liquido di raffreddamento | Alta pressione/volume | Rimuove in modo aggressivo il calore e i trucioli dalla zona di taglio. |

Anche con una programmazione perfetta, possono rimanere delle microbave. In questi casi, è necessario un processo di sbavatura convalidato e controllato, manuale o automatizzato, per garantire che il pezzo finale sia conforme alle specifiche.

Oltre al calore e alle bave, la contaminazione è il killer silenzioso dei progetti che coinvolgono polimeri ad alte prestazioni come il PEEK. Per i componenti industriali generici, un processo di pulizia standard può essere sufficiente. Ma per le parti utilizzate negli impianti medici, nelle apparecchiature di produzione di semiconduttori o nei sistemi aerospaziali, la definizione di "pulito" è di un livello completamente diverso. Qualsiasi residuo di fluido da taglio, particolato microscopico proveniente dagli utensili o persino l'olio delle mani dell'uomo possono portare a guasti catastrofici.

Un protocollo per la purezza assoluta

Garantire la pulizia dei pezzi non è un ripensamento, ma una parte fondamentale del processo di produzione che inizia prima ancora di effettuare il primo taglio. Secondo la mia esperienza in PTSMAKE, un approccio a più fasi è l'unico modo per garantire il livello di purezza richiesto per le applicazioni critiche.

Fase 1: prevenzione alla fonte

Iniziamo riducendo al minimo l'introduzione di contaminanti. Ciò significa utilizzare refrigeranti specifici, di grado medico e privi di olio, che non lasciano residui. Per alcuni progetti, eseguiamo anche lavorazioni a secco, che richiedono utensili e parametri molto specifici per gestire il calore. Inoltre, per eliminare il rischio di contaminazione metallica incrociata, spesso dedichiamo macchine CNC specifiche alla lavorazione dei polimeri, soprattutto per i nostri clienti a lungo termine di dispositivi medici. In questo modo si evita che le microscopiche scaglie di metallo provenienti da un precedente lavoro in acciaio o alluminio si incorporino nella superficie del PEEK.

Fase 2: Pulizia e risciacquo convalidati

Un semplice lavaggio non è sufficiente. Il nostro protocollo post-lavorazione è un processo robusto e in più fasi, progettato per rimuovere tutti i corpi estranei.

- Lavaggio iniziale: Rimuove i contaminanti grossolani e il liquido di raffreddamento.

- Bagno a ultrasuoni: I pezzi vengono immersi in un bagno di un solvente come l'alcol isopropilico (IPA) e sottoposti a onde sonore ad alta frequenza. Questo processo cavita e sfrega ogni superficie, staccando le particelle anche dalle geometrie interne più complesse.

- Risciacquo con acqua DI: Vengono eseguiti risciacqui multipli in acqua deionizzata (DI) per rimuovere ogni residuo di agenti detergenti, assicurando che non rimangano macchie minerali o chimiche durante l'asciugatura del pezzo.

Fase 3: manipolazione in ambiente controllato

Il processo non è completo finché il pezzo non è al sicuro nelle mani del cliente. Dopo il risciacquo finale, tutte le manipolazioni vengono effettuate in un ambiente controllato indossando guanti senza polvere. I pezzi vengono poi confezionati e sigillati in sacchetti puliti certificati per mantenerne la purezza durante la spedizione e lo stoccaggio.

| Palcoscenico | Punto d'azione | Scopo |

|---|---|---|

| Lavorazione meccanica | Utilizzare macchine/attrezzature dedicate. | Prevenire la contaminazione incrociata dei metalli. |

| Lavorazione meccanica | Selezionare un refrigerante biocompatibile. | Evitare di lasciare residui nocivi. |

| Pulizia | Bagno a ultrasuoni multistadio. | Rimuovere i detriti microscopici da tutte le superfici. |

| Risciacquo | Utilizzare acqua deionizzata (DI). | Assicurarsi che non rimangano macchie minerali o chimiche. |

| Manipolazione | Indossare guanti senza polvere. | Impediscono il trasferimento di oli e particelle. |

| Imballaggio | Chiudere in sacchetti puliti e certificati. | Mantenere la sterilità e la pulizia durante il trasporto. |

Per affrontare con successo le complessità della lavorazione CNC del PEEK è necessario un approccio tripartito. Gestendo il calore intenso con un raffreddamento e un'attrezzatura adeguati, controllando la formazione di bave attraverso strategie di taglio ottimizzate e aderendo a protocolli di pulizia rigorosi e in più fasi, garantiamo che ogni componente soddisfi gli standard più elevati. Questo processo meticoloso è particolarmente importante per le applicazioni mediche e dei semiconduttori, dove precisione, purezza e prestazioni non sono negoziabili.

Ricottura e riduzione dello stress: Garantire prestazioni a lungo termine.

Avete mai lavorato un componente in PEEK alla perfezione, per poi scoprire che si è deformato o incrinato giorni dopo? Questo guasto tardivo può compromettere interi progetti, lasciandovi frustrati e in ritardo sulla tabella di marcia.

La ricottura è un trattamento termico controllato essenziale per i componenti in PEEK. Allevia le tensioni interne dovute sia alla produzione della materia prima che al processo di lavorazione, prevenendo le deformazioni e garantendo la stabilità dimensionale del pezzo finale e le prestazioni meccaniche a lungo termine.

Pensate a una forma grezza di stock di PEEK - un'asta o una piastra - come a una molla strettamente avvolta. Il processo di estrusione o stampaggio del materiale crea tensioni interne. Anche se il materiale sembra stabile, queste forze sono bloccate all'interno. Nel momento in cui si inizia a tagliare il materiale durante la lavorazione CNC del PEEK, si inizia a rilasciare l'energia immagazzinata in modo non uniforme. Ecco perché un pezzo può sembrare perfetto appena uscito dalla macchina, ma si deforma lentamente nelle 24-48 ore successive, man mano che le tensioni residue si stabilizzano. La ricottura è il modo in cui srotoliamo con cura la molla prima che causi problemi.

La scienza alla base dello stress interno di PEEK

Il PEEK è un polimero semicristallino. Ciò significa che presenta regioni cristalline ordinate e regioni amorfe disordinate. Le tensioni rimangono intrappolate principalmente in queste zone amorfe durante il raffreddamento iniziale del materiale di partenza. Quando si lavora il materiale, si rimuovono gli strati che mantenevano queste tensioni in equilibrio. Il pezzo cerca quindi di trovare un nuovo stato stabile, che spesso si traduce in variazioni dimensionali. Una corretta ricottura consente alle catene polimeriche di rilassarsi e di riassestarsi in uno stato stabile e a bassa energia, ben al di sopra del suo livello. temperatura di transizione vetrosa6 ma al di sotto del suo punto di fusione. Questo processo è fondamentale per ottenere le tolleranze strette richieste nelle applicazioni più esigenti.

Quando ricuocere: Un approccio a due fasi

La tempistica della ricottura è importante quanto il processo stesso. Per i componenti critici, all'PTSMAKE utilizziamo spesso un approccio a due fasi.

Fase 1: Prelavorazione (normalizzazione)

Questa fase prevede la ricottura del materiale grezzo prima di iniziare qualsiasi taglio significativo. In questo modo si stabilizza il materiale, rendendolo più prevedibile da lavorare e riducendo il rischio di deformazioni importanti durante le operazioni di sgrossatura.Fase 2: Post-lavorazione (riduzione dello stress)

Dopo un'importante asportazione di materiale, e soprattutto prima delle passate finali di finitura, si esegue un ciclo di ricottura intermedio o finale. In questo modo si eliminano le nuove tensioni introdotte dagli utensili da taglio, assicurando che le dimensioni finali siano mantenute con precisione e rimangano stabili per tutta la durata del pezzo.

La tabella seguente, basata sulla nostra esperienza di progetto, illustra i rischi di saltare questi passaggi.

| Fase di ricottura | Senza ricottura | Con una corretta ricottura |

|---|---|---|

| Prelavorazione | Movimento imprevedibile del materiale durante la sgrossatura; potenziale di fessurazione. | Stock stabile e prevedibile; migliore lavorabilità. |

| Post-lavorazione | Il pezzo si deforma o cambia dimensione dopo il taglio finale. | Le dimensioni finali sono stabili e affidabili; le prestazioni a lungo termine sono garantite. |

| Parte finale | Alto rischio di guasto sotto carico termico o meccanico. | Soddisfa tutte le specifiche e si comporta in modo affidabile nell'ambiente in cui è destinato. |

Un processo di ricottura efficace non consiste solo nel riscaldare il pezzo e lasciarlo raffreddare. Si tratta di una procedura altamente controllata in cui ogni variabile è importante. Sbagliare può essere peggio che non farlo affatto, in quanto un raffreddamento non corretto può introdurre nuovo sollecitazioni termiche nel componente. Alla PTSMAKE seguiamo procedure meticolosamente documentate e adattate al grado specifico di PEEK e alla geometria del pezzo.

Le tre fasi critiche di un ciclo di ricottura

Un tipico ciclo di ricottura per il PEEK consiste in tre fasi distinte. Una deviazione dalla ricetta in una qualsiasi di queste fasi può compromettere l'intero processo.

Riscaldamento (Ramp-Up): Il componente in PEEK viene inserito in un forno programmabile e riscaldato lentamente e in modo uniforme. La velocità tipica che utilizziamo è di circa 25°F - 50°F (15°C - 30°C) all'ora. Un riscaldamento rapido può creare un gradiente termico tra la superficie del pezzo e il suo nucleo, introducendo ulteriori sollecitazioni invece di alleggerirle.

Ammollo (Dwell): Una volta raggiunta la temperatura desiderata (di solito circa 150°C per il PEEK non caricato), il pezzo viene "immerso" a quella temperatura. Il tempo di immersione è fondamentale e dipende interamente dalla sezione trasversale più spessa del pezzo. Una regola generale è un'ora di immersione per ogni pollice di spessore. Ciò consente al calore di penetrare completamente nel materiale, assicurando che l'intero pezzo raggiunga una temperatura uniforme per il rilassamento delle sollecitazioni.

Raffreddamento (Ramp-Down): Questa è probabilmente la fase più importante. Il pezzo deve essere raffreddato con la stessa lentezza con cui è stato riscaldato. Spesso è necessaria una rampa controllata di 10°F - 25°F (5°C - 15°C) all'ora. Se si toglie il pezzo dal forno per farlo raffreddare all'aria ambiente, è quasi certo che si deformerà e si guasterà. Il forno deve essere programmato per raffreddarsi gradualmente fino a scendere al di sotto dei 150°F (65°C) prima che il pezzo possa essere rimosso in sicurezza.

La tabella seguente fornisce un esempio semplificato dei parametri di ricottura per diversi materiali PEEK. Per raccomandazioni specifiche, consultare sempre la scheda tecnica del produttore del materiale.

| Grado PEEK | Temperatura tipica di ammollo | Velocità di raffreddamento (massima) | Note |

|---|---|---|---|

| PEEK non caricato 450G | 300°F / 150°C | 10°F / 5°C all'ora | La più comune; sensibile al raffreddamento rapido. |

| 30% Riempito di vetro | 390°F / 200°C | 25°F / 15°C all'ora | È necessaria una temperatura più elevata a causa delle cariche. |

| 30% Carbone | 390°F / 200°C | 25°F / 15°C all'ora | Simile al vetro-riempito; richiede un controllo preciso. |

In sintesi, la ricottura non è una fase opzionale, ma un requisito fondamentale per il successo della lavorazione CNC del PEEK, soprattutto per i pezzi con tolleranze strette. Allevia le tensioni interne del materiale grezzo e del processo di lavorazione stesso. Un ciclo controllato con precisione di riscaldamento lento, immersione adeguata e raffreddamento graduale è essenziale per prevenire deformazioni e cricche, garantendo così la stabilità dimensionale a lungo termine del pezzo e le sue prestazioni nell'applicazione finale.

Applicazioni industriali: Dagli impianti ai componenti aerospaziali.

Vi siete mai chiesti come un materiale possa essere abbastanza resistente per un motore a reazione e allo stesso tempo abbastanza sicuro per un impianto spinale? Le prestazioni richieste sembrano incredibilmente contraddittorie.

La combinazione unica di biocompatibilità, resistenza chimica e forza meccanica del PEEK lo rende la scelta ideale per queste applicazioni impegnative. Grazie alla lavorazione CNC del PEEK, creiamo componenti precisi per i settori medico, aerospaziale, automobilistico ed elettronico, soddisfacendo i più severi standard di prestazione.

Le proprietà del PEEK lo rendono un materiale incredibilmente prezioso in campo medico. Le sue prestazioni spesso superano i materiali tradizionali come il titanio, soprattutto quando la precisione è fondamentale.

La rivoluzione medica: Impianti e dispositivi in PEEK

Una delle applicazioni più significative è la chirurgia di fusione spinale. Le gabbie spinali in PEEK sono ampiamente utilizzate perché il loro modulo di elasticità è molto simile a quello dell'osso umano. Questa somiglianza contribuisce a ridurre lo stress shielding, un fenomeno per cui un impianto rigido sopporta un carico eccessivo, causando l'indebolimento dell'osso circostante. Inoltre, il PEEK è radiotrasparente, cioè trasparente ai raggi X. Ciò consente ai chirurghi di monitorare chiaramente l'impianto. Ciò consente ai chirurghi di monitorare chiaramente il processo di guarigione e la fusione ossea nel tempo, cosa impossibile con gli impianti metallici che ostruiscono la vista. In progetti precedenti, l'PTSMAKE ha lavorato gabbie spinali complesse per migliorare i risultati dei pazienti.

Cappucci e monconi per la guarigione dentale

In odontoiatria, le soluzioni prive di metallo sono sempre più popolari. Il PEEK è un materiale eccellente per le cappette di guarigione, gli abutment temporanei e persino le strutture permanenti per le protesi. È leggero, il che migliora il comfort del paziente, e il suo colore naturale è esteticamente più gradevole del metallo. La sua biocompatibilità garantisce che non provochi reazioni allergiche. La precisione ottenuta con la lavorazione CNC del PEEK è fondamentale in questo caso, poiché i componenti dentali richiedono accoppiamenti perfetti con tolleranze spesso misurate in micron. Queste parti devono integrarsi perfettamente senza causare irritazioni o complicazioni future, rendendo il processo di produzione importante quanto il materiale stesso. La capacità del materiale di legarsi con l'osso, un processo che sostiene osteointegrazione7è anche un fattore chiave del suo successo.

| Caratteristica | SETTIMANA | Titanio di grado medico |

|---|---|---|

| Radiolucenza | Trasparente ai raggi X | Opaco, blocca la vista |

| Modulo | Simile all'osso umano | Molto più rigido dell'osso |

| Peso | Leggero | Più pesante |

| Biocompatibilità | Eccellente, inerte | Eccellente, inerte |

Al di là del corpo umano, la resilienza e la leggerezza del PEEK ne hanno fatto un materiale di riferimento per i settori in cui il fallimento non è un'opzione. Dai cieli alle strade, le sue applicazioni sono in rapida espansione.

Raggiungere nuove vette: Applicazioni aerospaziali

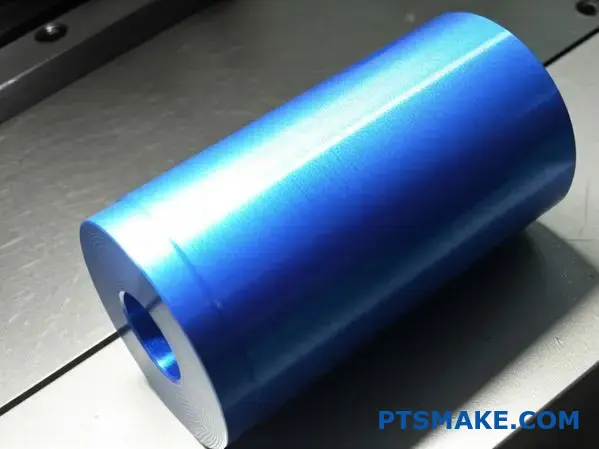

Nell'industria aerospaziale ogni grammo è importante. La riduzione del peso si traduce direttamente in una migliore efficienza del carburante e in una maggiore capacità di carico utile. Il PEEK offre un rapporto forza-peso che rivaleggia con quello di alcuni metalli, ma con una frazione della densità. Spesso lavoriamo il PEEK per componenti come staffe, morsetti e dispositivi di fissaggio utilizzati in tutto il velivolo. Oltre al peso, il PEEK ha un'eccellente classificazione FST (fiamma, fumo e tossicità), il che significa che non rilascia gas nocivi se esposto al fuoco, un requisito critico per la sicurezza all'interno della cabina di un aereo. La sua resistenza ai fluidi aggressivi dell'aviazione, come il carburante per jet e l'olio idraulico, garantisce inoltre un'affidabilità a lungo termine.

Ingranaggi e guarnizioni per autoveicoli

L'industria automobilistica è un altro settore in cui il PEEK brilla. Gli ingranaggi in PEEK ad alte prestazioni possono funzionare con meno lubrificazione e rumore rispetto alle loro controparti metalliche. Presentano un'eccellente resistenza all'usura, prolungando la vita utile di componenti critici della trasmissione e del motore. Anche le guarnizioni e le rondelle reggispinta in PEEK sono molto diffuse, in quanto possono resistere alle alte temperature e alle sostanze chimiche corrosive presenti nei motori moderni. Con l'aumento dei veicoli elettrici (EV), le eccellenti proprietà di isolamento elettrico del PEEK stanno diventando ancora più importanti per i componenti dei pacchi batteria e dei motori elettrici.

Alimentazione dell'elettronica moderna

In elettronica, il PEEK è utilizzato per isolanti ad alte prestazioni, connettori e zoccoli di prova per chip semiconduttori. La sua capacità di mantenere le proprietà meccaniche ed elettriche a temperature molto elevate lo rende perfetto per i processi produttivi più impegnativi, come la manipolazione dei wafer. La sua purezza chimica garantisce che non contamini i componenti elettronici sensibili. La precisione della lavorazione CNC del PEEK ci permette di creare isolatori incredibilmente piccoli e complessi, essenziali per la miniaturizzazione dei dispositivi moderni.

| Industria | Requisito di prestazione chiave | Come eccellono le parti lavorate CNC in PEEK |

|---|---|---|

| Aerospaziale | Elevato rapporto resistenza/peso, classificazione FST | Riduce il consumo di carburante, aumenta la sicurezza |

| Automotive | Resistenza all'usura, stabilità chimica | Aumenta la durata dei componenti, riduce la rumorosità |

| Elettronica | Isolamento elettrico, stabilità termica | Consente la miniaturizzazione e garantisce l'affidabilità |

La versatilità del PEEK è notevole. In campo medico, la sua biocompatibilità e le sue proprietà simili all'osso sono fondamentali per gli impianti. Nel settore aerospaziale, offre un'alternativa leggera ma resistente al metallo. Nel settore automobilistico ed elettronico, la sua durata e le sue capacità isolanti lo rendono prezioso. La lavorazione CNC del PEEK consente di sfruttare questi vantaggi in settori diversi e ad alto rischio, fornendo componenti che funzionano senza compromessi. Questa adattabilità lo rende un materiale di alto livello per le moderne sfide ingegneristiche.

Confrontate la lavorazione CNC del PEEK con metodi di produzione alternativi?

Vi siete mai trovati a dover scegliere il metodo di produzione giusto per i vostri componenti in PEEK ad alte prestazioni? La scelta del processo sbagliato può portare a costosi ritardi e a pezzi che non soddisfano i vostri standard di prestazione.

Mentre la lavorazione CNC del PEEK offre una precisione e una flessibilità ineguagliabili per i prototipi e i bassi volumi, alternative come lo stampaggio a iniezione e la stampa 3D sono più adatte rispettivamente per la produzione di alti volumi e per i prototipi rapidi e non funzionali. La scelta migliore dipende dai requisiti specifici del progetto, dal budget e dalla tempistica.

Quando si valutano le opzioni di produzione, il primo confronto è spesso tra la lavorazione CNC e la stampa 3D. Entrambe sono eccellenti per creare parti complesse senza la necessità di costose attrezzature, ma eccellono in aree diverse.

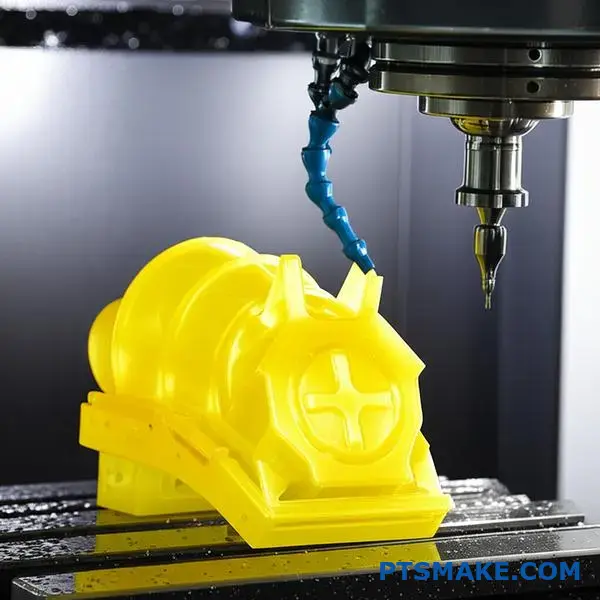

Lavorazione CNC del PEEK vs. stampa 3D (FDM/FFF)

La stampa 3D, in particolare la modellazione a deposizione fusa (FDM), costruisce le parti strato per strato. Questo processo è fantastico per creare modelli concettuali iniziali molto rapidamente. È possibile avere tra le mani un pezzo fisico in poche ore per testare la forma e l'adattamento. Tuttavia, quando si tratta di prestazioni, le parti in PEEK stampate in 3D presentano punti deboli intrinseci. La costruzione strato per strato può creare parti con proprietà anisotrope8Ciò significa che la loro resistenza varia a seconda della direzione della forza applicata. Nei test condotti da PTSMAKE, abbiamo riscontrato che i punti di adesione dello strato sono spesso i primi a cedere sotto sforzo.

Al contrario, la lavorazione CNC del PEEK inizia con un blocco solido di PEEK estruso. Il materiale viene rimosso in modo sottrattivo per ottenere il pezzo finale. Questo processo garantisce che il pezzo mantenga la piena resistenza isotropa del materiale di base. I componenti risultanti sono significativamente più forti, più durevoli e hanno proprietà meccaniche superiori rispetto alle loro controparti stampate in 3D. Inoltre, la lavorazione CNC offre una finitura superficiale molto migliore e può rispettare tolleranze molto più strette, il che è fondamentale per le applicazioni mediche, aerospaziali e automobilistiche in cui la precisione non è negoziabile.

Confronto testa a testa: Velocità, qualità e forza

| Caratteristica | Lavorazione CNC del PEEK | Stampa 3D del PEEK (FDM) |

|---|---|---|

| Tolleranza | Con una tenuta di ±0,001" (0,025 mm) | In genere ±0,010" (0,25 mm) |

| Finitura superficiale | Eccellente, liscio (come macinato) | Linee di strato visibili, ruvide |

| Forza della parte | Isotropo, piena resistenza del materiale | Anisotropo, più debole in corrispondenza delle linee di strato |

| Il miglior caso d'uso | Prototipi funzionali, volumi ridotti | Modelli concettuali, test di forma/adattamento |

| Tempi di consegna (1-10 pezzi) | Digiuno (giorni) | Molto veloce (da ore a giorni) |

Per tutte le applicazioni in cui il pezzo è sottoposto a sollecitazioni meccaniche, alte temperature o sostanze chimiche aggressive, Lavorazione CNC del PEEK è il chiaro vincitore. Anche se la stampa 3D ha il suo posto per le fasi iniziali di validazione, non può eguagliare la qualità e l'affidabilità di un componente lavorato correttamente.

Il prossimo confronto importante è con Stampaggio a iniezione di PEEK. È qui che la conversazione si sposta dalla prototipazione e dal bassi volumi alla produzione di massa. La scelta tra la lavorazione CNC e lo stampaggio a iniezione è quasi interamente guidata da considerazioni sulla quantità e sul costo per pezzo.

Lavorazione CNC del PEEK vs. stampaggio a iniezione

Lo stampaggio a iniezione comporta la creazione di uno stampo in acciaio personalizzato, che rappresenta un investimento iniziale significativo. Il costo dello stampo può essere notevole, il che lo rende poco pratico per la produzione di pochi pezzi. Tuttavia, una volta realizzato lo stampo, il costo di produzione di ciascun pezzo successivo è incredibilmente basso e la velocità di produzione è molto elevata. Migliaia di pezzi identici possono essere prodotti in modo rapido ed efficiente.

Questo è l'esatto contrario di Lavorazione CNC del PEEK. Con la lavorazione, non ci sono costi di attrezzaggio. La messa a punto è relativamente rapida, il che la rende perfetta per produrre da un singolo prototipo a diverse centinaia di pezzi. Il costo per pezzo rimane relativamente costante, indipendentemente dalla quantità. Tuttavia, con l'aumento della produzione, il costo per pezzo della lavorazione meccanica sarà molto più alto di quello dello stampaggio a iniezione.

Punto di pareggio dei costi e dei volumi

Nella mia esperienza di guida dei clienti di PTSMAKE, spesso aiutiamo a determinare il punto di pareggio. Analizziamo il costo dell'attrezzatura per lo stampaggio a iniezione rispetto al costo per pezzo di entrambi i processi. Per i pezzi in PEEK, il punto di incrocio in cui lo stampaggio a iniezione diventa più conveniente della lavorazione CNC è in genere nell'ordine delle migliaia di unità.

| Fattore | Lavorazione CNC del PEEK | Stampaggio a iniezione di PEEK |

|---|---|---|

| Costo degli utensili | Nessuno | Alto (da migliaia a decine di migliaia) |

| Costo per parte (basso volume) | Moderato | Molto elevato (a causa dell'ammortamento degli utensili) |

| Costo per parte (High Vol) | Rimane relativamente costante | Molto basso |

| Tempi di consegna (primi pezzi) | Breve (da giorni a settimane) | Lunga (da settimane a mesi per le muffe) |

| Flessibilità del design | Alto (design facile da modificare) | Basso (i cambiamenti richiedono la modifica dello stampo) |

Una strategia comune che adottiamo è quella di utilizzare la lavorazione CNC per produrre i prototipi iniziali e le prime serie. In questo modo si possono effettuare iterazioni del progetto e test di mercato senza impegnarsi in uno stampo costoso. Una volta finalizzato il progetto e provata la domanda, passiamo allo stampaggio a iniezione per una produzione di massa scalabile ed economica. Questo approccio ibrido sfrutta il meglio dei due mondi.

La scelta del giusto metodo di produzione per il PEEK è fondamentale. Lavorazione CNC del PEEK si distingue per la sua precisione, resistenza e flessibilità, che la rendono la scelta migliore per i prototipi funzionali di alta qualità e per i bassi volumi di produzione. Mentre la stampa 3D offre velocità per i modelli in fase iniziale e lo stampaggio a iniezione offre un'efficienza economica senza pari per la produzione di massa, la lavorazione CNC colma perfettamente il divario. Permette di creare pezzi robusti e di qualità di produzione senza gli elevati costi iniziali di attrezzaggio.

Sostenibilità e impatto ambientale della lavorazione del PEEK?

Avete mai considerato il costo ambientale dell'utilizzo di un polimero ad alte prestazioni come il PEEK? Mentre spingiamo per una produzione più ecologica, ignorare l'impatto del ciclo di vita di un materiale può far deragliare anche i progetti più innovativi.

La lavorazione del PEEK può essere in linea con gli obiettivi di sostenibilità. Grazie a processi CNC efficienti che riducono al minimo gli sprechi e l'energia, insieme a solidi programmi di riciclaggio per gli scarti, l'impronta ambientale è notevolmente ridotta. L'eccezionale durata del PEEK si traduce anche in una maggiore durata dei pezzi, promuovendo un'economia circolare.

Quando si parla di materiali ad alte prestazioni, la conversazione si concentra spesso sulle proprietà meccaniche e sui costi. Tuttavia, la sostenibilità non è più una preoccupazione secondaria, ma un requisito fondamentale per una produzione responsabile. La buona notizia è che lavorazione cnc peek non è intrinsecamente in contrasto con la tutela dell'ambiente. Si tratta di attuare strategie intelligenti dall'inizio alla fine. Noi dell'PTSMAKE abbiamo integrato queste pratiche nelle nostre attività principali, non solo per conformità, ma anche perché si tratta di buona ingegneria.

Domare i trucioli: una gestione efficace dei rifiuti

Il primo e più visibile impatto ambientale di qualsiasi processo di lavorazione è rappresentato dagli scarti generati: i trucioli e i ritagli di materiale. Poiché il PEEK è un polimero dal prezzo elevato, ogni grammo di scarto rappresenta una perdita finanziaria, il che crea un forte incentivo a una gestione efficiente.

L'importanza della segregazione

Il passo più importante nella gestione dei rifiuti in PEEK è una rigorosa segregazione. La contaminazione dei trucioli di PEEK con altre plastiche, metalli o fluidi da taglio può renderli non riciclabili. Utilizziamo contenitori dedicati per i trucioli di PEEK in ogni macchina. Questa semplice disciplina assicura che il flusso di rifiuti rimanga puro, preservando il suo valore per il riciclaggio. Un lotto pulito e separato di scarti di PEEK può essere rielaborato in pellet per applicazioni con requisiti di purezza meno severi.

Ridurre i rifiuti alla fonte

Il modo migliore per gestire i rifiuti è crearne di meno. Questo inizia con l'ottimizzazione dei processi.

- Stock di forma quasi netta: Quando è possibile, partiamo da un materiale di magazzino che si avvicina il più possibile alle dimensioni del pezzo finale. In questo modo si riduce al minimo la quantità di materiale da lavorare.

- Parti di nidificazione: Per i progetti che prevedono l'utilizzo di più pezzi di piccole dimensioni da un'unica lastra o blocco, utilizziamo il software CAM per nidificare i componenti in modo efficiente, proprio come un tagliabiscotti sulla pasta, per massimizzare la resa del materiale.

Ecco una semplice sintesi di come queste strategie influiscono sulla sostenibilità.

| Strategia | Benefici per l'ambiente | Beneficio economico |

|---|---|---|

| Segregazione dei materiali | Consente il riciclaggio, sottrae i rifiuti alle discariche. | Recupera il valore del materiale, riduce le spese di smaltimento. |

| Stock di forma quasi netta | Minore asportazione di materiale, minore consumo di energia. | Costi inferiori per le materie prime, tempi di ciclo più brevi. |

| Nidificazione delle parti | Massimizza l'utilizzo del materiale, riducendo gli scarti. | Maggiore rendimento per unità di stock, migliore redditività. |

Trattando i rottami di PEEK come una risorsa preziosa anziché come un semplice rifiuto, cambiamo l'intera equazione economica e ambientale. Questo approccio trasforma una potenziale passività in una risorsa ed è una pietra miliare della sostenibilità. lavorazione cnc peek. Il termoplastico9 La natura del PEEK rende possibile questo approccio circolare.

Oltre alla gestione dei rifiuti fisici, il consumo di energia è un altro fattore significativo dell'impronta ambientale della lavorazione CNC. I mandrini ad alta velocità, i potenti servocomandi e le pompe del refrigerante assorbono una notevole quantità di energia. Tuttavia, proprio come nel caso degli scarti di materiale, le ottimizzazioni strategiche possono portare a riduzioni sostanziali del consumo energetico.

Il ruolo dei processi efficienti in una produzione più ecologica

Un processo di lavorazione efficiente non è solo più veloce, ma anche più ecologico. Ogni minuto di tempo di ciclo risparmiato si traduce direttamente in un minor consumo energetico e in una riduzione dell'impronta di carbonio operativa.

Percorsi utensile ottimizzati ed efficienza della macchina

I moderni software CAM consentono di creare percorsi utensile altamente efficienti, impensabili fino a dieci anni fa.

- Lavorazione ad alta velocità (HSM): Tecniche come la fresatura trocoidale utilizzano tagli più leggeri e veloci invece di tagli pesanti e lenti. Anche se può sembrare controintuitivo, l'HSM spesso riduce il tempo di ciclo complessivo e sottopone la macchina a minori sollecitazioni, riducendo i picchi di richiesta energetica. In base alla nostra esperienza con progetti passati a PTSMAKE, l'applicazione dell'HSM al PEEK può ridurre i tempi di lavorazione di 15-30%, con un conseguente calo proporzionale del consumo energetico per pezzo.

- Attrezzature moderne: Le macchine CNC più recenti sono progettate tenendo conto dell'efficienza energetica. Caratteristiche come la frenatura rigenerativa dei servomotori e le modalità di spegnimento intelligente durante i periodi di inattività possono fare una differenza significativa nel corso di una produzione. L'aggiornamento e la manutenzione delle apparecchiature rappresentano un investimento sia in termini di produttività che di sostenibilità.

Il vantaggio del ciclo di vita: Il valore duraturo del PEEK

Forse l'argomento più convincente per la sostenibilità del PEEK è la sua performance a lungo termine. Un pezzo lavorato in PEEK potrebbe richiedere più energia per essere prodotto rispetto a uno realizzato con una plastica standard, ma la sua durata è spesso di ordini di grandezza superiore, soprattutto in ambienti chimici, termici o ad alta usura.

| Caratteristica | Componente PEEK | Materiale convenzionale Componente |

|---|---|---|

| Vita utile | Estremamente lunga, spesso dura tutta la vita dell'impianto. | Più breve, richiede più sostituzioni. |

| Resistenza chimica | Inerte a un'ampia gamma di sostanze chimiche, ne impedisce la degradazione. | Può corrodersi o degradarsi, causando guasti. |

| Manutenzione | Minimo; "adatta e dimentica". | Richiede un'ispezione e una sostituzione periodica. |

| Impatto ambientale totale | Basso, grazie alla ridotta frequenza di sostituzione e all'utilizzo di materiale nel tempo. | Elevato, a causa dei ripetuti cicli di produzione e smaltimento. |

Questa durata si traduce in un minor numero di parti di ricambio da produrre, trasportare e installare nel corso della vita del prodotto. Se si considera il costo totale di proprietà, sia finanziario che ambientale, il PEEK emerge spesso come la scelta più sostenibile per le applicazioni critiche. L'investimento iniziale in un prodotto di alta qualità lavorazione cnc peek Il processo di produzione è vantaggioso perché evita i costi ambientali dei guasti prematuri e dei cicli di produzione ripetuti.

In sintesi, la sostenibilità di lavorazione cnc peek non è un dato di fatto, ma il risultato di una strategia deliberata. Gestendo meticolosamente i rifiuti, riciclando gli scarti, ottimizzando i processi di lavorazione per ridurre il consumo energetico e sfruttando l'incredibile durata del PEEK, possiamo produrre componenti ad alte prestazioni in modo responsabile. La chiave è vedere la sostenibilità attraverso la lente dell'intero ciclo di vita del prodotto, dove la longevità del PEEK spesso fornisce un vantaggio ambientale decisivo, contribuendo a un ecosistema produttivo più circolare e meno dispendioso.

Elevate Precision: PTSMAKE per una lavorazione CNC del PEEK di qualità superiore

Siete pronti a ottimizzare i vostri progetti ad alte prestazioni con la lavorazione CNC del PEEK? Affidatevi a PTSMAKE, il vostro partner di nuova generazione, per preventivi rapidi, qualità impareggiabile e servizio affidabile. Contattateci oggi stesso per un preventivo personalizzato e sperimentate una produzione di precisione senza compromessi!

Scoprite come questa proprietà garantisca l'integrità dei componenti in PEEK in ambienti con acqua calda e vapore. ↩

Scoprite come questa proprietà del polimero influenza la resistenza finale, la resistenza chimica e il comportamento di lavorazione del PEEK. ↩

Imparate come cambiano le proprietà dei materiali durante la lavorazione e come evitare costosi guasti ai pezzi. ↩

Comprendere le metriche chiave (come Ra) utilizzate per definire e controllare la texture di una superficie lavorata. ↩

Scoprite come la risposta di un materiale alle sollecitazioni influisce sulla qualità finale del pezzo e sul successo della lavorazione. ↩

Comprendete questa proprietà chiave del polimero per capire il "perché" dei requisiti specifici di ricottura del PEEK. ↩

Per saperne di più su come i materiali promuovono la crescita dell'osso per impianti medici più forti e di successo. ↩

Capire come le proprietà del materiale possono variare in base alla direzione, con un impatto sulle prestazioni e sull'affidabilità del pezzo. ↩

Comprendere le proprietà del materiale che rendono il PEEK riciclabile e le sue implicazioni per la produzione sostenibile. ↩