Un seul mauvais choix de pièce dans les systèmes d'énergie nucléaire ou électrique peut entraîner des défaillances catastrophiques, des arrêts réglementaires et des millions de dollars de pertes. Votre réputation - et potentiellement des vies - dépendent de composants qui fonctionnent parfaitement dans des conditions extrêmes pendant des décennies.

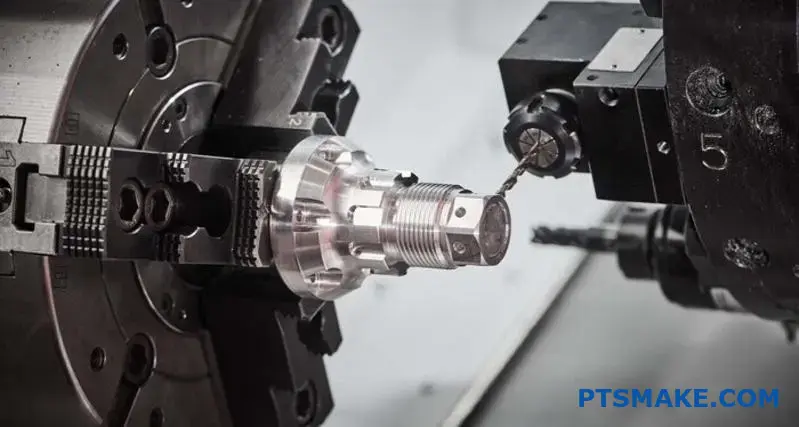

L'usinage CNC constitue l'épine dorsale de la fabrication de composants pour l'énergie nucléaire et électrique. Il offre la précision, la compatibilité des matériaux et la traçabilité requises pour les applications critiques où l'échec n'est pas envisageable.

Ce guide vous présente les connaissances essentielles pour l'approvisionnement en pièces usinées qui répondent aux exigences des systèmes de production d'énergie. Vous découvrirez des stratégies de sélection des matériaux, des spécifications de tolérance, des exigences de conformité et des informations concrètes qui vous aideront à prendre des décisions en toute confiance lorsque vous vous associerez à des fournisseurs de CNC pour votre prochain projet critique.

L'ultime défi : l'approvisionnement en pièces usinées pour les systèmes d'alimentation à haute fiabilité

Dans les secteurs de l'énergie électrique et nucléaire, la fiabilité n'est pas seulement un objectif. C'est une exigence absolue. La défaillance d'un seul composant peut entraîner des événements catastrophiques.

Cette réalité exerce une pression énorme sur l'approvisionnement. Nous avons besoin de pièces usinées très fiables qui fonctionnent parfaitement dans des conditions extrêmes.

Le coût élevé de l'échec

Les conséquences de la défaillance d'une seule pièce sont graves. Les risques vont bien au-delà d'une simple perturbation opérationnelle.

| Type de conséquence | Description de l'impact |

|---|---|

| Risque pour la sécurité | Risque d'accident et de préjudice public. |

| Perte financière | Temps d'arrêt et réparations coûteux. |

| Atteinte à la réputation | Perte de confiance du public et de l'industrie. |

La solution fondamentale

L'usinage CNC pour l'énergie électrique apporte la précision nécessaire. C'est la base de la fabrication de composants qui répondent à ces normes strictes de sécurité et de performance.

L'approvisionnement de l'industrie de l'énergie est particulièrement exigeant. Les pratiques de fabrication standard sont souvent insuffisantes. Il ne s'agit pas simplement de fabriquer une pièce, mais de concevoir un composant essentiel pour la sécurité. Cela exige un niveau plus élevé de contrôle et de vérification tout au long du processus.

Au-delà de l'usinage standard

Pour la fabrication de composants nucléaires, chaque détail compte. Il s'agit notamment de l'approvisionnement en matériaux, de la manipulation et de la documentation. La traçabilité totale n'est pas négociable. Nous devons prouver l'origine et l'intégrité de chaque matière première utilisée dans la production.

Ce processus garantit que les matériaux répondent à des critères de performance spécifiques dans des conditions difficiles. Par exemple, les pièces doivent souvent résister à des pressions élevées, à des températures extrêmes et à des environnements corrosifs. Si l'on ne tient pas compte de phénomènes tels que fissuration par corrosion sous contrainte1 peut entraîner une défaillance prématurée.

Principales différences dans l'approche de la fabrication

Le tableau ci-dessous met en évidence les distinctions essentielles entre la production standard et la production à haute fiabilité.

| Fonctionnalité | Usinage standard | Usinage à haute fiabilité |

|---|---|---|

| Approvisionnement en matériaux | Qualité commerciale | Lots certifiés et traçables |

| Tolérances | Spécifications standard de l'industrie | Tolérances extrêmement serrées et vérifiées |

| L'inspection | Contrôles ponctuels | 100% Inspection et CND |

| Documentation | Ordres de travail de base | Paquets de certification complets |

Chez PTSMAKE, nous construisons nos processus en fonction de ces exigences rigoureuses. Nous comprenons que notre travail a un impact direct sur la sécurité et la fiabilité des infrastructures énergétiques essentielles.

L'approvisionnement en pièces pour les systèmes d'alimentation à haute fiabilité présente un ensemble unique de défis. Une défaillance entraîne de graves conséquences, ce qui rend la précision non négociable. L'usinage CNC avancé est le processus de fabrication fondamental requis pour répondre aux normes extrêmes de sécurité, de fiabilité et de documentation de cette industrie exigeante.

Secrets de sélection des matériaux pour les environnements extrêmes : Des cœurs de réacteurs aux turbines

Le choix du bon matériau pour le cœur d'un réacteur nucléaire ou d'une turbine de puissance est une décision cruciale. Les performances dans des conditions extrêmes ne sont pas négociables.

Le défi central

Vous devez faire face à des radiations intenses, à des températures élevées et à une corrosion agressive. La défaillance d'un matériau dans ces conditions peut être catastrophique. Le défi consiste à trouver un équilibre entre la durabilité et la fabricabilité.

Principaux matériaux en lice

Nous travaillons souvent avec des alliages tels que l'Inconel, l'Hastelloy et le Titane. Chacun d'entre eux possède des atouts uniques. Le choix final dépend toujours de l'application spécifique et de ses exigences opérationnelles.

| Environnement | Matériau primaire Famille | Avantage principal |

|---|---|---|

| Rayonnement élevé | Zirconium, Inconel | Faible absorption de neutrons |

| Haute température | Superalliages de nickel | Résistance au fluage |

| Corrosion élevée | Hastelloy, Titane | Inertie chimique |

Pour faire le bon choix, il faut trouver un équilibre entre les performances, l'usinabilité et le coût. Il ne s'agit jamais de choisir simplement l'alliage le plus solide ou le plus résistant. Les aspects pratiques de la fabrication sont tout aussi importants.

L'acier inoxydable : Le cheval de bataille

Pour de nombreuses pièces destinées à la production d'énergie, l'acier inoxydable 316 ou 316L est un bon point de départ. Le 316L offre une meilleure soudabilité. Toutefois, sa résistance diminue considérablement aux températures élevées où les superalliages excellent. Ces derniers sont fiables, mais ont des limites claires.

Les superalliages : L'élite de la performance

C'est là que l'on trouve l'Inconel et l'Hastelloy. L'usinage de l'Inconel pour les applications nucléaires est notoirement difficile. Il a une forte tendance à durcissement au travail2, qui use rapidement les outils de coupe. Il s'agit d'alliages supérieurs résistants à la corrosion pour la production d'électricité, mais leur coût reflète ce statut d'élite.

Le compromis pratique

Un composant fabriqué à partir d'un alliage haute performance peut coûter plusieurs fois plus cher qu'un composant en acier inoxydable. Cette augmentation est due à la fois au prix des matières premières et à la complexité de l'usinage CNC nécessaire. Chez PTSMAKE, nous aidons nos clients à déterminer si le gain de performance justifie l'augmentation des coûts.

| Matériau | Temp. Résistance | Résistance à la corrosion | Usinabilité | Coût relatif |

|---|---|---|---|---|

| SS 316L | Bon | Très bon | Bon | Base |

| Titane Gr. 5 | Très bon | Excellent | Juste | 3-5x |

| Inconel 718 | Excellent | Excellent | Pauvre | 8-12x |

| Hastelloy C-276 | Excellent | Supérieure | Pauvre | 10-15x |

Le choix des matériaux pour les environnements extrêmes est un compromis complexe. Si les superalliages offrent des performances optimales, leur difficulté d'usinage et leur coût élevé rendent souvent les aciers inoxydables ou le titane plus pratiques. Une analyse minutieuse et spécifique à l'application est essentielle pour réussir.

Au-delà du plan : L'ingénierie pour une précision dimensionnelle sans compromis

Dans le secteur de l'énergie, la défaillance n'est pas une option. Les pièces doivent fonctionner sous des contraintes et des températures extrêmes. Cela exige une précision dimensionnelle sans compromis.

Nous parlons ici d'une précision de l'ordre du micron. C'est particulièrement vrai pour les composants critiques.

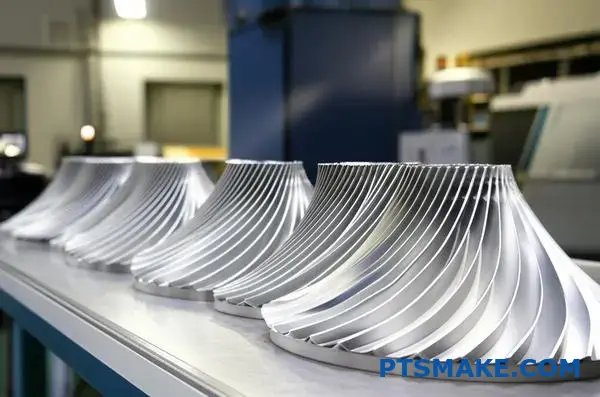

Tolérances des aubes de turbines

Les aubes de turbines nécessitent des géométries de profils aérodynamiques complexes. Le moindre écart a un impact sur l'efficacité et la sécurité. L'usinage CNC à tolérance serrée est essentiel dans ce domaine. Nous usinons ces pièces pour garantir un équilibre et un flux d'air parfaits.

Précision du corps de vanne

Les corps de vanne contrôlent le flux de fluides à haute pression. Leurs surfaces d'étanchéité doivent être parfaites. Toute imperfection peut entraîner des fuites catastrophiques. Il s'agit là d'un aspect essentiel de l'usinage CNC dans le domaine du nucléaire ou de l'énergie.

Une légère différence de tolérance peut avoir un impact considérable.

| Fonctionnalité | Tolérance standard | Puissance Énergie requise |

|---|---|---|

| Scellement des surfaces | ±0,1 mm | ±0,005 mm |

| Profil aérodynamique de la pale | ±0,2 mm | ±0,01 mm |

| Caractéristiques positionnelles | ±0,05 mm | ±0,01 mm |

La réalisation de ces spécifications est un défi quotidien que nous relevons chez PTSMAKE.

Atteindre ce niveau de précision n'est pas seulement une question de machine. Elle implique une approche globale de la fabrication. L'ensemble du processus doit être contrôlé.

Capacités CNC avancées

Nous nous appuyons sur des machines CNC à 5 axes. Elles nous permettent d'usiner des formes complexes en une seule fois. Le risque d'erreur lié au repositionnement de la pièce est ainsi réduit.

Le palpage en cours de fabrication et le réglage des outils par laser sont des procédures standard. Ces systèmes vérifient les dimensions de l'outil et les caractéristiques de la pièce pendant le cycle d'usinage. Cela garantit la précision dimensionnelle des composants énergétiques dès le départ.

L'impact des facteurs environnementaux

L'environnement de l'atelier joue un rôle essentiel. Des facteurs tels que la chaleur et les contraintes matérielles peuvent ruiner une pièce parfaitement bonne. Nous avons appris à gérer méticuleusement ces variables.

Dilatation thermique

Les matériaux se dilatent sous l'effet de la chaleur. Un changement de température de quelques degrés peut faire sortir une pièce de sa tolérance. Nos centres d'usinage sont installés dans des environnements climatisés afin de maintenir une température constante. isotherme3 ce qui est crucial pour la stabilité.

Soulagement du stress

Les tensions internes dans les matières premières peuvent entraîner un gauchissement des pièces après l'usinage. Nous utilisons des traitements thermiques et cryogéniques spécifiques pour éliminer ces tensions avant les coupes finales. Ainsi, la pièce reste stable longtemps après avoir quitté nos installations.

| Facteur | Méthode de contrôle | Impact sur la précision |

|---|---|---|

| Fluctuation de température | Environnement climatiquement contrôlé (±1°C) | Empêche la dilatation du matériau |

| Chaleur de la machine | Broches refroidies et gestion du liquide de refroidissement | Maintien de la stabilité dimensionnelle |

| Contrainte des matériaux | Pré-usinage Traitement thermique | Élimine le gauchissement après l'usinage |

C'est grâce à cette gestion minutieuse que nous fournissons des pièces de précision fiables pour les centrales électriques.

L'obtention d'une précision de l'ordre du micron pour les pièces destinées à la production d'énergie ne se limite pas à des machines de pointe. Elle exige un contrôle strict des facteurs environnementaux tels que la dilatation thermique et une compréhension approfondie du comportement des matériaux, afin de garantir une précision dimensionnelle totale.

Maîtrise de l'état de surface : Pourquoi la rugosité a un impact sur les performances et la longévité

Dans le secteur de l'énergie, l'échec n'est pas une option. La surface d'un composant est sa première ligne de défense. C'est particulièrement vrai pour les pièces nucléaires et de production d'énergie.

Une bonne finition permet d'éviter des défaillances catastrophiques. Il ne s'agit pas seulement d'une question d'apparence, mais aussi d'intégrité opérationnelle.

Les dangers d'une surface rugueuse

Les pics et les vallées microscopiques d'une surface rugueuse agissent comme des concentrateurs de contraintes. C'est à ces endroits que les fissures apparaissent sous l'effet d'une pression intense et de cycles thermiques. Il s'agit d'une préoccupation essentielle pour tout finition de surface des composants nucléaires.

Une valeur Ra plus faible signifie une surface plus lisse. Cela réduit considérablement les points faibles.

Friction et corrosion

Dans des systèmes tels que les turbines, le frottement est synonyme d'inefficacité et de chaleur. Une surface lisse réduit la traînée parasite. Elle limite également les endroits où la corrosion peut s'installer, ce qui prolonge la durée de vie des composants.

| Fonctionnalité | High Ra (Rough) | Faible Ra (lisse) |

|---|---|---|

| Risque de fissure | Haut | Faible |

| Friction | Haut | Faible |

| Corrosion | Prone | Résistant |

| Idéal pour | Usage général | Pièces pour turbines et centrales nucléaires |

Atteindre les objectifs fixés Valeur Ra pour les pièces de la turbine ou des composants nucléaires exige souvent plus qu'un simple usinage CNC standard. Ces processus de post-usinage sont essentiels pour créer une surface vraiment supérieure et fiable. Ils font passer le composant de "bon" à "critique"."

L'électropolissage pour une douceur ultime

L'électropolissage est un processus clé que nous utilisons chez PTSMAKE. Il s'agit d'un processus électrochimique qui élimine une couche microscopique de matériau. Il cible les "pics" d'une surface, ce qui permet d'obtenir une finition exceptionnellement lisse et propre.

Cette méthode est idéale pour électropolissage de pièces usinées avec des géométries complexes. Il améliore considérablement la résistance à la corrosion en éliminant les impuretés de surface et en créant une couche passive. Ce procédé permet de lisser la surface sans induire de contraintes mécaniques.

Techniques de broyage spécialisées

Pour d'autres applications, un meulage spécialisé est nécessaire. Il ne s'agit pas d'une rectification classique en atelier. Il s'agit de processus contrôlés avec précision. Ces méthodes permettent de créer une texture de surface spécifique.

Cette texture peut influencer la rétention de la lubrification ou la force directionnelle. Le contrôle que nous avons sur la surface du matériau Anisotropie4 est essentielle. Notre travail avec nos clients a montré qu'un meulage approprié peut améliorer la résistance à l'usure de plus de 30%.

| Processus | Principaux avantages | Meilleur pour |

|---|---|---|

| Électropolissage | Douceur ultime, résistance à la corrosion | Formes complexes, finition non tendue |

| Broyage spécialisé | Texture contrôlée, résistance à l'usure | Surfaces planes, pièces porteuses |

Dans les applications énergétiques à fort enjeu, l'état de surface est un paramètre de sécurité essentiel. Les processus de post-usinage tels que l'électropolissage et la rectification de précision ne sont pas des améliorations optionnelles ; ils sont essentiels pour prévenir les fissures, réduire les frottements et garantir la fiabilité à long terme des composants critiques.

L'impératif de traçabilité : Documenter chaque étape pour assurer la conformité et la sécurité

Dans les secteurs à fort enjeu, la traçabilité n'est pas facultative. Pour l'usinage CNC dans le domaine du nucléaire ou de l'énergie, c'est le fondement de la sécurité et de la conformité. Cela signifie que nous pouvons suivre le parcours de chaque composant.

Cela commence par l'origine de la matière première jusqu'à la livraison de la pièce finale. Cette chaîne de documentation n'est pas négociable. Elle garantit que chaque pièce répond à des normes rigoureuses.

Documents clés de traçabilité

Une documentation complète fournit une trace claire et vérifiable de chaque composant que nous fabriquons.

| Type de document | Objectif |

|---|---|

| Certificat de conformité (C of C) | Confirme que les pièces sont conformes à toutes les spécifications. |

| Certifications matérielles | Vérifie la composition et l'origine des matériaux. |

| Fiches de processus | Il détaille toutes les étapes de la fabrication. |

| Registres de contrôle des lots | Suivi des lots pour assurer la cohérence et le rappel. |

Cet enregistrement détaillé est essentiel pour la traçabilité de l'usinage CNC.

La véritable traçabilité va au-delà de la simple paperasserie. Il s'agit d'une approche systématique intégrée à notre culture de fabrication chez PTSMAKE. Ce processus méticuleux garantit que chaque pièce est entièrement traçable, de la billette brute au composant fini. Pour nos clients, cela signifie des audits simplifiés et une confiance inébranlable dans le produit final.

Respecter les normes réglementaires strictes

Dans le cadre d'une fabrication conforme aux normes ASME, la documentation prouve le respect des codes. Il s'agit notamment d'enregistrer les numéros de chaleur de l'usine, qui permettent de retracer le matériau jusqu'à son lot spécifique. Ce niveau de détail est essentiel pour les secteurs qui exigent les normes de sécurité les plus strictes.

Nous documentons chaque paramètre du processus. Cela comprend les réglages de la machine, les coordonnées de l'opérateur et les résultats de l'inspection. Nous créons ainsi un historique complet pour chaque pièce. Le contrôle des lots garantit qu'en cas de problème avec un composant, nous pouvons instantanément identifier et isoler l'ensemble du lot. Ce niveau de contrôle est essentiel. Il s'agit d'une exigence fondamentale pour des normes telles que NQA-15.

La piste d'audit

Un système de documentation solide facilite les audits. Au lieu d'une recherche stressante d'informations, tout est organisé. La certification des matériaux requise pour les pièces nucléaires est facilement accessible, ce qui prouve la conformité et garantit la sécurité.

| Élément de traçabilité | Avantages liés à la conformité |

|---|---|

| Chiffres de la chaleur | Relie la pièce au lot de matières premières. |

| Journaux de processus | Vérifie que les procédures de fabrication sont correctes. |

| Rapports d'inspection | Confirme les contrôles dimensionnels et de qualité. |

| Numérotation des lots | Permet un suivi précis des groupes de pièces. |

Cette approche systématique fait de la conformité réglementaire une partie intégrante de notre flux de travail, et non une réflexion après coup.

La traçabilité est l'assurance de la qualité et de la sécurité. Elle fournit un historique complet et vérifiable de chaque pièce. Cette documentation détaillée simplifie les audits et garantit une conformité stricte avec des normes telles que ASME et NQA-1, offrant une tranquillité d'esprit absolue pour les applications critiques.

Déchiffrer les normes clés : ASME, ISO et NQA-1

Il peut être complexe de s'y retrouver dans les normes applicables aux industries critiques. Simplifions trois d'entre elles pour garantir que vos pièces répondent à des exigences strictes. C'est essentiel pour l'usinage à commande numérique dans le domaine du nucléaire ou de l'énergie.

ASME Section III : Le plan nucléaire

Cette norme régit la conception, les matériaux et la fabrication des composants nucléaires. Le respect de cette norme nécessite une expertise approfondie en matière d‘’usinage ASME Section III".

ISO 19443 et NQA-1 : Cadres de qualité

La norme ISO 19443 porte sur la gestion de la qualité de la chaîne d'approvisionnement nucléaire. Elle vous aide à trouver un ‘fournisseur conforme à l'ISO 19443’. Le programme de qualité NQA-1 est plus large et s'adresse aux installations nucléaires.

| Standard | Objectif principal | Principales implications pour les acheteurs |

|---|---|---|

| ASME Section III | Intégrité des composants | Assure la résistance des pièces aux conditions de service nucléaire. |

| ISO 19443 | Qualité de la chaîne d'approvisionnement | Vérifie que les fournisseurs disposent de systèmes de qualité spécifiques au nucléaire. |

| NQA-1 | Programme de qualité globale | Confirme l'assurance qualité complète d'un fournisseur. |

Lors de la sélection d'un partenaire, il est essentiel de comprendre l'impact pratique de ces normes. Il ne s'agit pas de simples badges ; elles façonnent l'ensemble du processus de fabrication, du début à la fin.

Système ou composant ?

Pensez-y de la manière suivante : La section III de l'ASME est axée sur le composant physique. Elle dicte le ‘quoi’ - les matériaux, le soudage et les critères d'inspection de la pièce elle-même.

En revanche, les normes ISO 19443 et NQA-1 définissent le ‘comment’. Elles structurent le système de gestion de la qualité. Elles garantissent que chaque étape, du devis à l'expédition, est contrôlée et documentée. Cette approche systémique est essentielle.

Ce que cela signifie pour votre projet

Pour vous, cela se traduit par une documentation rigoureuse. Chaque matériau utilisé doit être retracé jusqu'à sa source. Cette documentation complète la traçabilité des matériaux6 n'est pas négociable dans les applications nucléaires.

Choisir un ‘fournisseur conforme à la norme ISO 19443’ signifie qu'il dispose de systèmes éprouvés pour empêcher la contrefaçon de pièces. Un ‘programme de qualité NQA-1’ efficace garantit que tout écart de processus est détecté, documenté et corrigé immédiatement. L'intégrité de votre projet est ainsi protégée. Il s'agit avant tout d'atténuer les risques.

| Impact standard | Conception des pièces | Processus de fabrication | Sélection des fournisseurs |

|---|---|---|---|

| ASME Section III | Sélection des matériaux, géométries spécifiques | Soudage certifié, inspections rigoureuses | Nécessite des capacités spécifiques d‘’usinage ASME Section III". |

| ISO 19443 | Moins d'impact direct | Contrôle des processus et lutte contre la contrefaçon | Doit être un ‘fournisseur conforme à la norme ISO 19443’. |

| NQA-1 | Processus de contrôle de la conception | Approvisionnement strict et validation des processus | Exige la mise en place d'un solide ‘programme de qualité NQA-1’. |

Ces normes ne sont pas interchangeables. La section III de l'ASME régit la pièce, tandis que les normes ISO 19443 et NQA-1 gèrent les systèmes de qualité. Pour les acheteurs, cela signifie qu'ils doivent sélectionner des fournisseurs qui peuvent fournir des preuves vérifiables de conformité, garantissant ainsi la sécurité et la fiabilité du projet.

Étude de cas : Usinage de précision pour une pompe de refroidissement de réacteur de nouvelle génération

Ce projet a été une véritable mise à l'épreuve de nos capacités. Nous avons été sollicités pour fabriquer un composant essentiel d'une pompe de refroidissement de réacteur de nouvelle génération.

La pièce était une roue complexe. Elle exigeait une précision extrême dans un matériau très résistant. Il s'agit d'un défi classique dans le secteur de l'usinage CNC pour l'énergie.

La réussite n'était pas facultative. La fiabilité de la pièce a un impact direct sur la sécurité et l'efficacité de l'installation nucléaire. Nous avons respecté toutes les spécifications.

Le projet en un coup d'œil

| Paramètres | Exigence |

|---|---|

| Composant | Roue de la pompe de refroidissement du réacteur |

| Matériau | Acier inoxydable duplex (UNS S32205) |

| Tolérance de la clé | ±0,005 mm sur les profils de lames |

| Finition de la surface | Ra 0,2 μm sur les surfaces en contact avec les fluides. |

| Certification | Traçabilité complète des matériaux et rapports sur les essais non destructifs |

Le défi de l'usinage en détail

Les exigences du client ont repoussé les limites de l'usinage standard. Le rôle du composant dans un réacteur nucléaire signifiait qu'il n'y avait aucune marge d'erreur. Cette application nucléaire d'usinage de précision exigeait un résultat sans faille.

Le matériel, Acier inoxydable duplex7, a été choisi pour son incroyable solidité et sa résistance à la corrosion. Toutefois, ces mêmes propriétés le rendent très difficile à usiner. Il est dur et a tendance à se durcir s'il n'est pas manipulé correctement. Nous avons dû élaborer une stratégie spécifique pour ces composants de réacteur usinés par CNC.

Surmonter les obstacles techniques

Les principaux défis étaient les tolérances géométriques serrées et la finition de la surface. Les pales complexes et incurvées de la roue ont nécessité un fraisage CNC simultané sur 5 axes pour obtenir les profils spécifiés.

Après avoir collaboré avec notre client, nous avons déterminé que l'outillage conventionnel s'userait trop rapidement. Nous avons investi dans des fraises céramiques spécialisées et développé une stratégie de parcours d'outils sur mesure. Cela a permis de minimiser la chaleur et d'éviter le durcissement du matériau au cours du processus.

Notre assurance qualité était rigoureuse. Nous avons eu recours à l'inspection CMM et à la profilométrie de surface à plusieurs étapes pour valider chaque dimension et chaque finition.

| Défi | Notre solution à PTSMAKE | Valeur livrée |

|---|---|---|

| Tolérances extrêmes (±0,005 mm) | Fraisage CNC à 5 axes, contrôles CMM en cours de processus | Précision géométrique garantie, performance optimale de la pompe |

| Ténacité des matériaux | Outillage céramique spécialisé, vitesses et avances optimisées | Qualité constante des pièces, réduction de l'usure des outils |

| Etat de surface (Ra 0,2 μm) | Processus de finition et de polissage en plusieurs étapes | Réduction du frottement des fluides, amélioration de l'efficacité de la pompe |

| Certification complète | Documentation rigoureuse et essais non destructifs | Assurer la conformité avec les normes de l'industrie nucléaire |

Ce projet montre à quel point une stratégie d'usinage méticuleuse est cruciale pour les applications exigeantes. Nous avons usiné avec succès la roue complexe, en respectant toutes les tolérances extrêmes et les exigences de certification, garantissant ainsi la fiabilité et les performances requises pour ce composant nucléaire essentiel.

La liste de contrôle de l'ingénieur : 10 questions pour évaluer votre prochain partenaire CNC

Il est essentiel de choisir le bon partenaire CNC. C'est particulièrement vrai dans les secteurs du nucléaire et de l'énergie électrique. Une simple erreur peut entraîner des défaillances coûteuses.

Pour vous aider, j'ai créé une liste de contrôle pratique. Elle simplifie le choix d'un fournisseur de services d'usinage CNC. Utilisez ces questions pour obtenir des réponses claires et exploitables. Vous pourrez ainsi vous assurer que votre partenaire répond à vos exigences en matière de précision et de fiabilité.

| Domaine d'évaluation | Principaux points d'attention |

|---|---|

| Compétences techniques | Expérience en matière de matériaux et de complexité |

| Systèmes de qualité | Certifications et processus d'inspection |

| Gestion des risques | Plans d'urgence et de soutien |

Une bonne liste de contrôle va au-delà du prix. Elle se penche sur les capacités essentielles d'un fournisseur. C'est un aspect essentiel lorsqu'il s'agit de sélectionner des fabricants de pièces nucléaires. Vous avez besoin d'un partenaire qui comprend les enjeux.

Expertise en matière de matériaux et de procédés

Renseignez-vous sur leur expérience en matière d'alliages spécifiques. Ont-ils usiné de l'Inconel, de l'Hastelloy ou des qualités spécifiques d'acier inoxydable ? Demandez des études de cas ou des exemples de pièces. Cela prouve leur capacité à traiter des matériaux courants dans le domaine de l'énergie électrique.

Qualité et inspection

Quelles certifications détiennent-ils ? La norme ISO 9001 constitue une base de référence. Renseignez-vous également sur leur équipement d'inspection. Dispose-t-il de machines à mesurer tridimensionnelles (MMT) ? Quel est leur calendrier d'étalonnage ? Un système de qualité solide n'est pas négociable. Chez PTSMAKE, notre processus comprend des inspections rigoureuses en cours de fabrication et finales.

Ingénierie et imprévus

Renseignez-vous sur leur assistance technique. Proposent-ils Conception pour la fabrication (DFM)8 l'analyse ? Ce processus de collaboration peut permettre de gagner du temps et de réduire les coûts de manière significative. Enfin, posez des questions sur leur plan de reprise après sinistre. Que se passe-t-il si une machine clé tombe en panne ? Un plan solide fait preuve de prévoyance et protège votre chaîne d'approvisionnement.

| Élément de la liste de contrôle | Question au fournisseur |

|---|---|

| L'expérience de l'alliage | "Pouvez-vous donner des exemples de pièces nucléaires ou d'énergie électrique que vous avez fabriquées ?" |

| Certifications | "Quel est le champ d'application de votre certification ISO 9001 ?" |

| Soutien à l'ingénierie | "En quoi consiste votre processus d'examen DFM ?" |

| Reprise après sinistre | "Quel est votre plan d'urgence en cas de panne d'équipement ou de perte d'électricité ?" |

Cette approche structurée vous aide à construire un partenariat fiable. Elle permet de passer de la notion de coût à celle de capacité, garantissant ainsi la réussite de votre projet.

Cette liste de contrôle fournit un cadre structuré pour l'évaluation des fournisseurs. Elle vous aide à évaluer les compétences techniques, les systèmes de qualité et la gestion des risques, ce qui vous permet de sélectionner un partenaire compétent et fiable pour les composants critiques.

Le rôle de l'usinage 5 axes dans les composants complexes de turbines et de soupapes

Dans le secteur de l'énergie, la précision n'est pas seulement un objectif, c'est une nécessité. L'usinage à 5 axes change la donne pour la production de composants complexes de turbines et de vannes. Il offre des avantages uniques que les méthodes traditionnelles ne peuvent égaler.

L'avantage de la configuration unique

Le plus grand avantage est de pouvoir réaliser des pièces complexes en une seule fois. L'erreur humaine liée à la refixation est ainsi minimisée. Il en résulte une précision et une cohérence accrues, ce qui est essentiel pour des composants tels que les roues à aubes.

Usinage de géométries complexes

Les machines à 5 axes peuvent créer facilement des contours complexes et des cavités profondes. Cette capacité est essentielle pour optimiser la dynamique des fluides dans les pièces utilisées pour la production d'énergie. Elle nous permet de produire des géométries qui étaient auparavant impossibles.

Comparaison des configurations : Aube de turbine

| Fonctionnalité | Usinage 3 axes | Usinage 5 axes |

|---|---|---|

| Configurations requises | Multiple (4-6) | Configuration unique |

| Précision de positionnement | Plus bas | Plus élevé |

| Longueur de l'outil | Plus long (risque de bavardage) | Plus court, plus rigide |

| Durée du cycle | Plus long | Beaucoup plus court |

Cette approche est essentielle pour une Usinage 5 axes pour les pièces de turbines.

Examinons plus en détail les applications spécifiques. Pour les pièces comportant des canaux internes complexes, comme les blocs collecteurs, l'usinage 5 axes est indispensable. Nous pouvons créer des caractéristiques intégrées qui réduisent le nombre de pièces, le poids et les points de défaillance potentiels.

Usinage de poches et de cavités profondes

L'un des principaux avantages est la possibilité d'usiner des cavités profondes. La broche ou la table inclinable permet d'utiliser des outils de coupe plus courts et plus rigides. Cela réduit la déviation de l'outil et les vibrations. Cela permet d'obtenir de meilleurs états de surface et des tolérances plus serrées, ce qui est particulièrement important dans les domaines suivants corps de vanne usinage 5 axes. Chez PTSMAKE, nous avons constaté que cette technique permet d'améliorer l'intégrité des pièces pour énergie nucléaire ou énergie électrique usinage cnc.

Création de fonctionnalités intégrées

Prenons l'exemple d'un bloc collecteur complexe. Traditionnellement, il est assemblé à partir de plusieurs pièces usinées. Cela crée des fuites potentielles à chaque joint. Avec la technologie 5 axes, nous pouvons usiner l'ensemble du bloc à partir d'une seule pièce de matériau. Cela permet d'obtenir un composant plus solide et plus fiable. La machine cinématique9 permettent d'obtenir des trajectoires d'outils précises autour de caractéristiques complexes.

Intégrité des composants : Bloc du collecteur

| Approche | Assemblée traditionnelle | Usinage intégré 5 axes |

|---|---|---|

| Nombre de pièces | Haut | Pièce unique |

| Fuites potentielles | Multiple | Aucun |

| Intégrité structurelle | Plus bas | Plus élevé |

| Temps de montage | Exigée | Éliminé |

Cette méthode est fondamentale pour géométrie complexe énergie CNC où la fiabilité est primordiale.

En résumé, l'usinage 5 axes offre une précision supérieure pour les composants énergétiques en permettant une production en une seule étape. Il excelle dans la création de contours complexes, de cavités profondes et de caractéristiques intégrées dans des pièces telles que les roues et les collecteurs, ce qui améliore à la fois les performances et la fiabilité.

Débloquez l'usinage de niveau supérieur pour l'énergie nucléaire et électrique avec PTSMAKE

Prêt à relever les défis les plus difficiles en matière de fiabilité et de conformité pour l'usinage CNC dans le domaine du nucléaire ou de l'énergie électrique ? Associez-vous à PTSMAKE pour bénéficier de la précision, de la traçabilité et d'une certification sans faille. Demandez un devis dès maintenant et découvrez les normes les plus strictes en matière de sécurité, de qualité et de confiance - vos composants ne méritent rien de moins !

Découvrez comment les facteurs environnementaux combinés aux contraintes de traction peuvent provoquer des défaillances inattendues des matériaux. ↩

Découvrez comment cette propriété du matériau affecte la durée de vie de l'outil et les stratégies d'usinage pour les alliages à haute température. ↩

Découvrez comment la stabilité de la température est essentielle pour obtenir des tolérances ultra-précises. ↩

Découvrez les détails techniques de l'impact de la directionnalité de la surface sur les performances des composants et l'intégrité des matériaux. ↩

En savoir plus sur cette norme de qualité cruciale pour les applications dans les installations nucléaires. ↩

Découvrez comment une traçabilité complète permet d'éviter les défaillances de matériaux et de garantir l'intégrité de vos composants critiques. ↩

Découvrez la microstructure et les propriétés uniques de cet alliage haute performance. ↩

Découvrez comment l'analyse DFM optimise votre conception pour une production efficace et réduit les coûts. ↩

Apprenez comment les axes d'une machine se déplacent de concert pour créer des formes complexes. ↩