En consultant votre guide sur la fabrication des dissipateurs de chaleur, je comprends les défis auxquels vous êtes confrontés quotidiennement. Trouver des fabricants fiables qui comprennent à la fois l'ingénierie thermique complexe et les exigences de fabrication de précision conduit souvent à des retards dans les projets et à des compromis sur les performances.

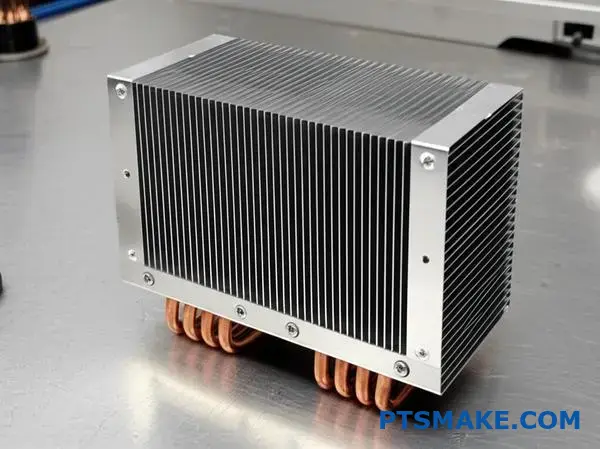

Les dissipateurs de chaleur à caloducs sont des dispositifs de gestion thermique sophistiqués qui utilisent le transfert de chaleur en deux phases pour déplacer efficacement la chaleur des sources de haute puissance vers de plus grandes surfaces de dissipation, en combinant des caloducs avec des structures à ailettes pour des performances de refroidissement optimales.

Au cours de mon expérience chez PTSMAKE, j'ai travaillé avec des équipes d'ingénieurs qui se débattaient avec des décisions de conception thermique et des partenariats de fabrication. Ce guide complet présente les bases techniques et les considérations pratiques dont vous avez besoin pour prendre des décisions éclairées dans le cadre de votre prochain projet de gestion thermique.

Quel est le principe de fonctionnement d'un caloduc ?

La physique du refroidissement passif

Chez PTSMAKE, nous observons souvent des ingénieurs étonnés de voir qu'un simple tube creux est plus performant que le cuivre massif. A caloduc dissipateur de chaleur ne se contente pas de conduire la chaleur, il la transporte par le biais de changements de phase. Cela le rend incroyablement efficace pour la gestion thermique.

Le secret réside dans un cycle continu et passif. Il déplace l'énergie d'une source chaude à une interface froide sans pièces mobiles. Cette fiabilité est la raison pour laquelle nous les recommandons pour l'électronique de précision.

| Fonctionnalité | Tige en cuivre massif | Conduite de chaleur |

|---|---|---|

| Mécanisme | Conduction simple | Changement de phase (biphasé) |

| Conductivité | ~400 W/m-K | 10 000+ W/m-K (efficace) |

| Réponse | Ralentissement du décalage thermique | Quasi instantané |

Décomposer le cycle thermodynamique

L'efficacité d'un caloduc provient de l'utilisation de l'énergie thermique. enthalpie de vaporisation1. Lorsque l'appareil entre en contact avec une source de chaleur, le fluide de travail qu'il contient entre en ébullition. Il absorbe une énergie thermique importante lors de ce changement d'état.

Transport de vapeur et condensation

La vapeur qui en résulte crée une zone de haute pression localisée. Cela force le gaz à s'écouler rapidement vers l'extrémité la plus froide du tuyau. Il s'agit d'une simple dynamique des fluides en action.

Au niveau du condenseur, la vapeur libère sa chaleur latente. Elle se transforme à nouveau en un état liquide. Cette décharge rapide d'énergie permet d'obtenir la conductivité thermique effective élevée que l'on observe dans les résultats de laboratoire.

Mécanisme de retour du liquide

Le cycle s'achève lorsque le liquide retourne à l'évaporateur. Ce retour est entraîné par la structure de la mèche qui tapisse les parois du tuyau. Elle agit comme une éponge.

| Stade | Action physique | Résultat thermodynamique |

|---|---|---|

| 1. L'évaporation | Le fluide entre en ébullition à l'interface chaude | Absorbe la chaleur latente |

| 2. Le transport | La vapeur s'écoule vers l'extrémité froide | Transfert de masse sous l'effet de la pression |

| 3. La condensation | La vapeur se transforme en liquide | Libère la chaleur latente |

| 4. Retour | Le liquide s'écoule par la mèche | Les forces capillaires surmontent la traînée |

D'après notre expérience des projets sur mesure, la qualité de la mèche détermine les limites d'orientation du tuyau. Nous nous assurons que les forces capillaires sont suffisamment fortes pour l'application spécifique.

Le principe de base repose sur un cycle biphasé auto-entretenu. En convertissant continuellement le liquide en vapeur et vice-versa, le caloduc transfère des quantités massives d'énergie thermique par le biais de la chaleur latente. Ce processus permet d'obtenir des performances de refroidissement supérieures à celles des méthodes traditionnelles de conduction solide.

Quels sont les composants essentiels d'un caloduc ?

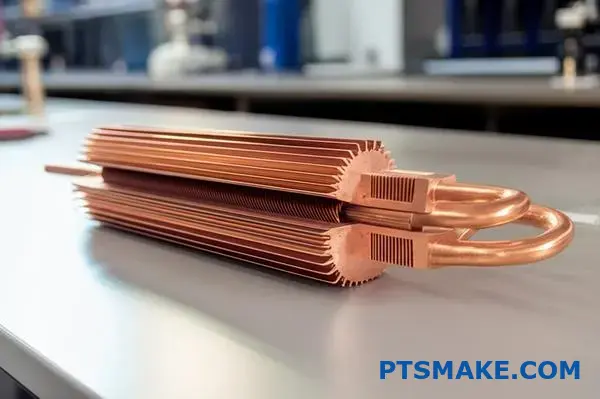

Lorsque nous fabriquons un dissipateur thermique à caloduc chez PTSMAKE, nous nous concentrons sur trois éléments critiques. Ces pièces travaillent ensemble pour gérer efficacement l'énergie thermique. Il ne s'agit pas seulement d'un tube métallique, mais d'un système précis.

Les principaux composants sont le récipient, le fluide de travail et la structure de la mèche. Chacun d'entre eux joue un rôle distinct dans le cycle thermique. Si l'un de ces éléments n'est pas précis, les performances ne sont pas au rendez-vous.

| Composant | Fonction principale |

|---|---|

| Conteneur | Maintien du vide et de la structure mécanique |

| Fluide de travail | Transport de la chaleur par changement de phase |

| Structure de la mèche | Renvoie le liquide par capillarité |

Le conteneur : Plus qu'une simple coquille

Le conteneur, généralement en cuivre ou en aluminium, doit résister à la pression interne. Il isole l'environnement interne de l'extérieur. Lors de nos tests à PTSMAKE, même des fuites microscopiques détruisent le vide, ce qui interrompt le processus.

Interaction entre la mèche et le fluide

La magie opère à l'intérieur. Le fluide de travail absorbe de la chaleur à l'extrémité de l'évaporateur. Cette énergie entraîne la vaporisation du fluide. Ce changement de phase utilise Chaleur latente2 pour transporter rapidement des quantités massives d'énergie.

La vapeur se déplace vers l'extrémité la plus froide, appelée condenseur. Elle y libère de la chaleur et se transforme à nouveau en liquide.

Le chemin de retour critique

C'est là que la structure de la mèche devient essentielle. Elle agit comme une éponge. Par capillarité, elle ramène le liquide condensé vers la source de chaleur contre la gravité.

Types de mèches les plus courants

Des applications différentes nécessitent des structures internes différentes pour équilibrer la résistance à l'écoulement et la puissance de pompage.

| Type de mèche | Force capillaire | Perméabilité | Application typique |

|---|---|---|---|

| Poudre frittée | Haut | Faible | Électronique de haute puissance |

| Rainuré | Faible | Haut | Transfert horizontal |

| Treillis métallique | Moyen | Moyen | Objectif général |

Le choix de la bonne combinaison garantit que le dissipateur thermique fonctionne avec une efficacité maximale. Nous indiquons souvent à nos clients qu'une mauvaise combinaison entraîne le dessèchement des composants.

En résumé, un caloduc repose sur la synergie entre un récipient hermétique, un fluide de travail spécifique et une mèche précise. Le fluide déplace la chaleur par des changements de phase, la mèche renvoie le liquide et le joint sous vide garantit que le cycle se répète continuellement pour un refroidissement efficace.

Quelles sont les principales limites opérationnelles d'un caloduc ?

Comprendre les limites

Un dissipateur thermique à caloduc est une solution thermique très efficace, mais il n'est pas invincible.

L'expérience des ingénieurs de PTSMAKE nous a appris que le fait de pousser un appareil au-delà de ses seuils physiques entraîne une défaillance immédiate.

Vous devez identifier ces plafonds opérationnels dès le début de la phase de conception afin d'éviter des révisions coûteuses.

Principales catégories de limites

| Type de limite | Contrainte primaire |

|---|---|

| Limite capillaire | Capacité de la structure de mèche |

| Limite d'ébullition | Formation de bulles de vapeur |

| Limite sonique | Vitesse de la vapeur |

| Limite visqueuse | Chute de pression de la vapeur |

La physique derrière les échecs

Examinons les raisons exactes pour lesquelles ces limites se produisent en cours de fonctionnement, afin de vous aider à concevoir de meilleurs systèmes.

Seuils de capillarité et d'ébullition

La limite capillaire est le problème le plus courant que nous rencontrons dans les applications de haute puissance.

Cela se produit lorsque la pression capillaire est trop faible pour pomper le liquide vers l'évaporateur contre le frottement.

Il en résulte un "assèchement" de la source de chaleur.

La limite d'ébullition se produit lorsque le flux thermique radial est trop élevé.

| Mode de défaillance | Cause physique | Résultat pratique |

|---|---|---|

| Défaillance capillaire | Le liquide revient trop lentement | L'évaporateur se dessèche complètement |

| Échec de l'ébullition | Bulles de vapeur piégées | La température des parois augmente rapidement |

Contraintes soniques et visqueuses

Ces limites apparaissent généralement lors du démarrage ou dans des conditions cryogéniques.

La limite sonique est atteinte lorsque la vitesse de la vapeur atteint la vitesse du son à la sortie de l'évaporateur.

Cela crée une condition d'étranglement du flux, limitant le taux de transfert de chaleur quelle que soit la puissance d'entrée.

Un autre facteur essentiel à prendre en compte est la Limite d'entraînement3.

Ce phénomène se produit lorsque la vapeur à grande vitesse cisaille les gouttelettes de liquide de la surface de la mèche, les empêchant ainsi de revenir.

Les résultats de nos tests à PTSMAKE confirment que les limites visqueuses dominent à très basse température.

Dans ce cas, la pression de la vapeur est tout simplement insuffisante pour surmonter la chute de pression, ce qui bloque complètement le dissipateur de chaleur du caloduc.

Il est essentiel de comprendre ces limites physiques pour concevoir un dissipateur thermique fiable. En analysant les seuils capillaires, d'ébullition et soniques, nous nous assurons que votre solution thermique fonctionne en toute sécurité sous des charges réelles sans risquer de défaillance catastrophique.

Comment un dissipateur thermique fonctionne-t-il en tant que système ?

Pour apprécier à sa juste valeur l'efficacité d'un caloduc dissipateur de chaleur, Pour cela, il faut suivre le parcours de l'énergie thermique. Il fonctionne comme un système d'autoroute à grande vitesse pour la chaleur, l'éloignant des composants critiques.

Chez PTSMAKE, nous visualisons clairement ce flux lorsque nous optimisons les conceptions thermiques pour nos clients. Le système repose sur un cycle continu et passif.

| Stade | Fonction principale | Localisation |

|---|---|---|

| Évaporation | Absorbe la chaleur | Source de chaleur |

| Transport | Vapeur de déplacement | Section adiabatique |

| Condensation | Dégage de la chaleur | Pile Fin |

Décortiquons la physique spécifique qui se produit à chaque étape de cette trajectoire thermique.

L'interface de l'évaporateur

Le processus commence à la source de chaleur, telle qu'une unité centrale ou un transistor de puissance. La paroi en cuivre du caloduc conduit cette énergie thermique directement dans la structure interne de la mèche.

À l'intérieur, le fluide de travail absorbe cette énergie et bout instantanément. Dans la comparaison des résultats de nos tests, l'évaporation efficace est le goulot d'étranglement de la performance globale.

Le transport adiabatique

Une fois vaporisé, le gaz se déplace rapidement vers l'extrémité la plus froide du tuyau. Cette zone centrale est appelée section adiabatique.

Idéalement, il n'y a pas de transfert de chaleur à cet endroit. Il s'agit simplement d'un tunnel. Dans des projets antérieurs, nous avons constaté qu'une courbure excessive dans cette section peut entraver la vitesse de la vapeur.

Interaction entre le condenseur et les ailettes

Lorsqu'elle atteint l'extrémité froide, la vapeur se condense et redevient liquide. Elle libère l'énergie qu'elle a emmagasinée pendant la phase de vaporisation.

Cette chaleur est transférée dans les ailettes en aluminium de l'appareil. caloduc dissipateur de chaleur. Les ailettes augmentent la surface, ce qui permet à l'air ambiant d'évacuer la chaleur.

| Composant | État des fluides | Rôle mécanique |

|---|---|---|

| Évaporateur | Du liquide à la vapeur | Apport d'énergie |

| Zone adiabatique | Flux de vapeur | Transport de masse |

| Condenseur | De la vapeur au liquide | Production d'énergie |

Le liquide retourne ensuite à l'évaporateur à travers la structure de la mèche. Cette boucle continue est alimentée par l'échange d'énergie massif connu sous le nom de Chaleur latente de vaporisation4.

En résumé, le système crée un cycle thermique en boucle fermée. La chaleur pénètre dans l'évaporateur, se déplace rapidement sous forme de vapeur et ressort par le condenseur dans les ailettes de refroidissement. Ce mouvement efficace permet à un caloduc dissipateur de chaleur pour gérer de manière fiable des charges thermiques élevées sans aucune pièce mécanique en mouvement.

Pourquoi les caloducs sont-ils scellés sous vide ?

Le joint sous vide est la caractéristique essentielle d'un caloduc fonctionnel. Sans cet environnement dépressurisé, le cycle de changement de phase ne peut tout simplement pas se produire efficacement. Il ne s'agit pas seulement de garder le fluide à l'intérieur.

La création d'un vide modifie les propriétés thermodynamiques de l'enveloppe de cuivre. Cet ajustement permet au système de réagir instantanément aux charges thermiques.

| État | Pression interne | Effet du point d'ébullition |

|---|---|---|

| Atmosphérique | Standard (1 atm) | Élevée (par exemple, eau à 100°C) |

| Le vide | Extrêmement faible | Faible (par exemple, eau à 30°C) |

Il faut que le fluide se vaporise au moment précis où la chaleur touche l'évaporateur. En éliminant les gaz non condensables, nous nous assurons que la pression interne est déterminée uniquement par la vapeur du fluide.

Cette relation nous permet d'ajuster la pression de saturation5 à des besoins spécifiques. Par exemple, dans le domaine du refroidissement de l'électronique, le fluide doit bouillir à une température comprise entre 30°C et 40°C.

Si nous laissions de l'air à l'intérieur, l'eau stagnerait jusqu'à ce qu'elle atteigne 100°C. Ce serait catastrophique pour une unité centrale ou du matériel sensible. Ce serait catastrophique pour une unité centrale ou du matériel sensible.

| Niveau de vide | Point d'ébullition (eau) | Exemple d'application |

|---|---|---|

| Partiel | 60°C - 80°C | Machines industrielles à haute température |

| Haut | 20°C - 40°C | Précision Électronique grand public |

| Aucun | 100°C | Inefficace pour le refroidissement |

Lors de nos essais à PTSMAKE, nous avons constaté qu'un contrôle précis du vide détermine la température de démarrage. Une étanchéité parfaite permet au dissipateur thermique de fonctionner sur une large plage thermique.

Ce mécanisme transforme un composant passif en un super-conducteur d'énergie thermique. Il contourne efficacement la résistance thermique naturelle de l'enveloppe métallique.

Le scellement du caloduc sous vide abaisse considérablement le point d'ébullition du fluide de travail. Cela permet un changement de phase rapide à des températures de fonctionnement sûres, garantissant que le dissipateur thermique gère efficacement les charges thermiques dans diverses applications.

En quoi les chambres à vapeur diffèrent-elles des caloducs cylindriques ?

Chez PTSMAKE, nous expliquons souvent que la géométrie dicte les performances. Un caloduc cylindrique traditionnel est un tube scellé conçu pour un transport linéaire. Il déplace efficacement la chaleur d'un point A à un point B.

À l'inverse, une chambre à vapeur agit comme un caloduc planaire. Elle se compose de deux plaques métalliques estampées et scellées l'une à l'autre. Cette structure permet à la chaleur de se propager simultanément dans deux dimensions, offrant ainsi une couverture de surface supérieure.

| Fonctionnalité | Caloduc cylindrique | Chambre à vapeur |

|---|---|---|

| Géométrie | Tubulaire / Rond | Plat / Planaire |

| Flux de chaleur | Linéaire (1D) | Multidirectionnel (2D) |

| Structure | Tube en cuivre scellé | Plaques métalliques scellées sous vide |

Lors de la conception d'un caloduc dissipateur de chaleur, La première étape consiste à comprendre cette distinction structurelle. Le choix dépend de la nécessité d'éloigner la chaleur ou de la diffuser rapidement.

L'avantage principal d'une chambre à vapeur réside dans sa capacité à gérer des densités de flux élevées. Lors de nos tests à PTSMAKE, nous avons observé que les tuyaux cylindriques fonctionnent mieux lorsque la chaleur doit parcourir une longue distance vers des ailettes éloignées.

Cependant, lorsque la source de chaleur est petite mais puissante, une chambre plate est supérieure. Elle élimine le goulot d'étranglement que constitue le transfert de chaleur d'une puce carrée à un tube rond.

Cette réduction de la résistance thermique est obtenue grâce au contact direct de la chambre. La vapeur remplit tout le vide, assurant une distribution uniforme de la température sur toute la surface de la base.

Mécaniquement, les chambres à vapeur utilisent des piliers internes ou de la poudre frittée. Ces piliers soutiennent la structure contre la pression atmosphérique tout en permettant au fluide de travail d'utiliser l'air ambiant. Chaleur latente de vaporisation6 effectivement.

| Critère | Caloduc cylindrique | Chambre à vapeur |

|---|---|---|

| Distance de transport | Efficace pour >50mm | Meilleur pour un épandage localisé |

| Source Contact | Tangentiel (contact de ligne) | Pleine surface (contact frontal) |

| Espace vertical | Rayon de courbure requis | Profil extrêmement bas |

Du point de vue de la fabrication, l'intégration d'une chambre à vapeur peut réduire le poids total de l'assemblage du dissipateur thermique. Nous recommandons souvent cette solution à nos clients de l'aérospatiale pour qui chaque gramme compte.

En fin de compte, alors qu'un caloduc standard déplace la chaleur, une chambre de vapeur agit comme un égaliseur thermique. Elle transforme un point chaud concentré en un champ thermique uniforme que le dissipateur thermique doit gérer.

Les tuyaux cylindriques excellent dans le transport linéaire sur des distances, tandis que les chambres à vapeur sont des dispositifs planaires idéaux pour diffuser de la chaleur concentrée. Le choix dépend de la priorité que vous accordez au transfert à longue distance ou à la gestion immédiate des points chauds.

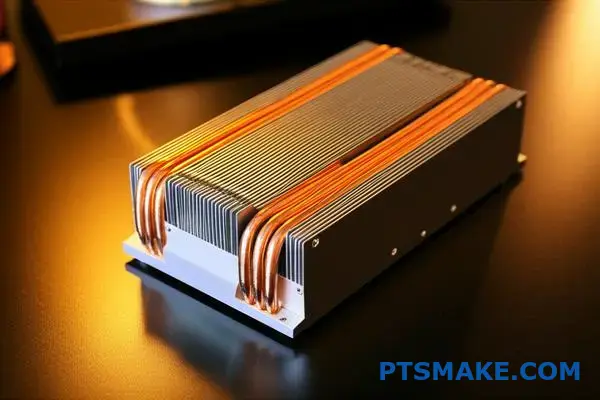

Comment les dissipateurs de chaleur à caloducs sont-ils classés par matériau ?

Choisir les bons matériaux pour un caloduc dissipateur de chaleur est cruciale pour les performances. L'enveloppe du récipient et le fluide de travail doivent être en parfaite adéquation.

Dans les projets antérieurs de PTSMAKE, nous avons classé ces composants en fonction de leur conductivité thermique et de leur stabilité chimique.

Vous trouverez ci-dessous les matériaux de conteneurs les plus courants que nous utilisons dans la fabrication.

| Matériau du conteneur | Application typique |

|---|---|

| Cuivre | Refroidissement de l'électronique (CPU/GPU) |

| Aluminium | Aérospatiale et pièces sensibles au poids |

| Acier inoxydable | Dispositifs médicaux ou cryogéniques |

Le fluide de travail est tout aussi important pour le transport de l'énergie thermique. Nous les sélectionnons en fonction de la plage de température de fonctionnement.

| Fluide de travail | Gamme utile |

|---|---|

| L'eau | 30°C à 200°C |

| Ammoniac | -60°C à 100°C |

| Méthanol | -86°C à 100°C |

Le rôle essentiel de la compatibilité

Il n'est pas possible de mélanger n'importe quel fluide avec n'importe quel récipient métallique. Si la combinaison est chimiquement instable, des réactions se produisent à l'intérieur du tuyau scellé.

D'après nos tests internes, les paires incompatibles génèrent souvent Gaz non condensable7 au fil du temps. Ce gaz s'accumule au sommet de la canalisation.

Il bloque efficacement le processus de condensation. Par conséquent, le caloduc dissipateur de chaleur cesse de transférer la chaleur de manière efficace.

Pour garantir la longévité, nous respectons strictement les données de compatibilité établies lors de la phase de conception.

Matrice de compatibilité des matériaux

Le tableau ci-dessous illustre les combinaisons sûres que nous vérifions avant la production.

| Fluide de travail | Cuivre | Aluminium | Acier inoxydable |

|---|---|---|---|

| L'eau | Recommandé | Incompatible | Recommandé |

| Ammoniac | Incompatible | Recommandé | Recommandé |

| Méthanol | Recommandé | Incompatible | Recommandé |

Pourquoi cela est-il important pour votre conception ?

Pour la plupart des appareils électroniques commerciaux, la combinaison cuivre/eau est la norme. Elle offre d'excellentes performances thermiques et une grande fiabilité.

Cependant, d'après notre expérience avec les clients de l'aérospatiale, la paire aluminium/ammonium est préférée en raison des restrictions de poids.

Si vous utilisez de l'eau avec de l'aluminium, de l'hydrogène gazeux se forme rapidement. Cela conduit à une défaillance catastrophique.

Chez PTSMAKE, nous veillons à ce que chaque paire de matériaux soit validée. Cela garantit que votre solution personnalisée dure des années, et pas seulement des mois.

Catégorisation caloduc dissipateur de chaleur L'étude des matériaux nécessite de comprendre à la fois le contenant et le fluide. Nous avons examiné des combinaisons courantes telles que cuivre/eau et aluminium/ammoniac. Il est essentiel de respecter la matrice de compatibilité pour éviter les réactions chimiques qui dégradent les performances, afin que votre solution thermique reste fiable et efficace.

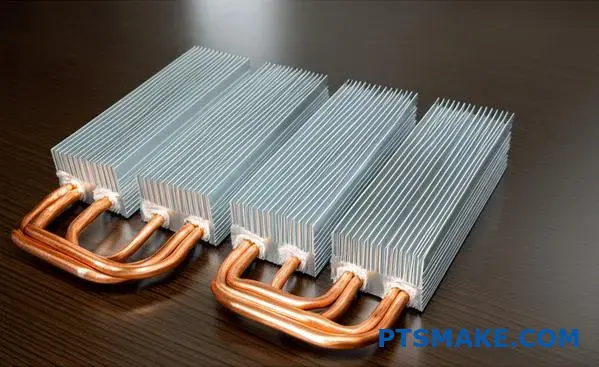

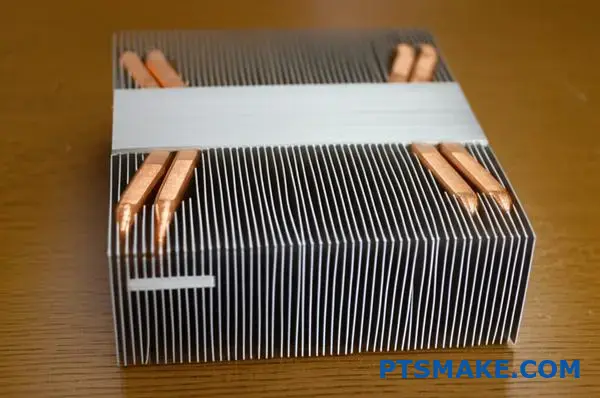

Quelles sont les configurations courantes des assemblages de caloducs ?

L'intégration d'un caloduc dans un dissipateur thermique ne se limite pas à une simple fixation physique. La méthode d'interface détermine directement la résistance thermique et l'efficacité globale du système de refroidissement.

Dans le cadre de nos projets antérieurs à PTSMAKE, nous avons observé que le choix d'un mauvais type d'assemblage conduit souvent à un refroidissement sous-optimal.

Nous classons généralement ces assemblages en trois configurations distinctes en fonction de la façon dont le tuyau interagit avec la source de chaleur.

| Configuration | Description | Avantage principal |

|---|---|---|

| Contact direct | Le tuyau aplati contacte la source | Supprime les couches d'interface |

| Base Embedded | Tube soudé dans un bloc | Haute résistance structurelle |

| Style de la tour | Réseau d'empilement vertical d'ailettes | Maximise la surface d'écoulement de l'air |

Assemblage par contact direct

Cette méthode, souvent appelée "Direct Touch Heat Pipe" (DTH), consiste à aplatir le caloduc pour créer une surface de contact. Elle supprime la couche inférieure de la plaque.

Bien que rentable, cette méthode présente des risques. Grâce aux résultats de nos tests, nous savons qu'un aplatissement excessif peut compromettre la structure interne de la mèche.

Il est également difficile d'obtenir une surface parfaitement plane. L'usinage CNC exige de la précision pour s'assurer que les tuyaux sont au même niveau que le bloc de montage.

Configurations de la plaque de base intégrée

Pour les applications industrielles, nous recommandons souvent d'encastrer le tuyau dans une base en cuivre ou en aluminium. Nous usinons une rainure précise dans le bloc.

Le tube est ensuite soudé ou époxy dans cette rainure. Cela protège le tuyau de la pression de montage.

Il agit comme un diffuseur de chaleur avant que l'énergie n'atteigne le tuyau. Il est idéal pour les sources de chaleur concentrées.

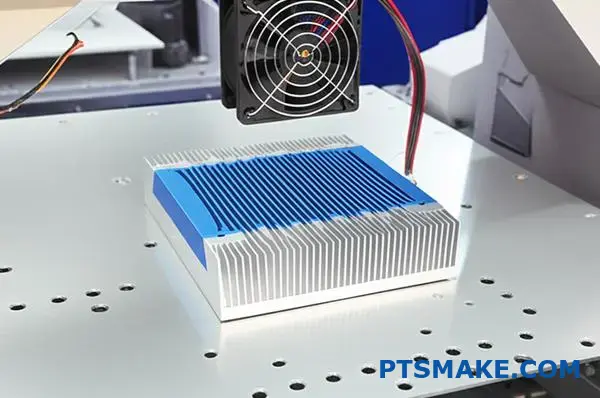

Dissipateurs de chaleur en tour et à distance

Dans les espaces restreints, le dissipateur de chaleur à caloduc doit éloigner l'énergie de la source. Les configurations en tour soulèvent l'empilement d'ailettes verticalement.

Cela permet d'avoir des ventilateurs plus grands et une plus grande surface. La connexion entre le tuyau et les ailettes est essentielle.

Nous devons être très attentifs à résistance de contact8 à chaque articulation.

Si l'ajustement entre le tuyau et les ailettes n'est pas parfait, l'efficacité diminue rapidement. Nous utilisons des tolérances d'emboutissage serrées pour garantir un ajustement parfait.

| Fonctionnalité | Contact direct | Base intégrée | Style de la tour |

|---|---|---|---|

| Trajectoire thermique | Le plus court | Intermédiaire | Prolongé |

| Charge mécanique | Limite basse | Grande capacité | Variable |

| Niveau de coût | Faible | Moyen | Haut |

| Finition de la surface | Difficile | Excellent | N/A (en fonction de la base) |

En résumé, les configurations d'assemblage de caloducs vont du contact direct rentable aux bases encastrées robustes. Les styles de tour offrent des solutions pour les contraintes spatiales. Votre choix doit tenir compte de la charge thermique, du budget et de l'intégrité structurelle requise pour la conception du produit final.

Comment choisir un caloduc pour une application ?

Le choix du bon dissipateur thermique nécessite une approche structurée. Vous ne pouvez pas vous fier à des hypothèses ou à des suppositions.

Tout d'abord, quantifiez la charge thermique totale en watts. C'est le point de départ de toute conception thermique.

Ensuite, il faut identifier la source et les températures ambiantes. Cela détermine le fluide de travail, généralement de l'eau pour l'électronique.

Enfin, mesurez la distance physique disponible. La chaleur doit se déplacer efficacement de la source au puits.

| Étape | Paramètres | Pourquoi c'est important |

|---|---|---|

| 1 | Charge thermique (Q) | Détermine le diamètre et la quantité de tuyaux nécessaires. |

| 2 | Plage de température | Sélectionne le fluide (par exemple, eau ou méthanol). |

| 3 | Longueur du transport | Affecte la résistance thermique totale du module. |

| 4 | Matériau d'interface | Assure un bon contact entre le tuyau et la source de chaleur. |

Après avoir défini la charge thermique de base, nous devons nous pencher sur les contraintes physiques. L'espace est souvent le défi le plus difficile à relever dans la conception de matériel.

Il peut être nécessaire d'aplatir le tuyau pour l'adapter à des espaces restreints. Cependant, l'aplatissement réduit la capacité maximale de transport de la chaleur.

Nous calculons soigneusement ce pourcentage de réduction. Cela permet de garantir que l'appareil reste sûr même en cas de charge maximale.

L'orientation est le prochain point critique à vérifier. La chaleur doit-elle se déplacer verticalement contre la gravité ?

Si la source de chaleur est située au-dessus de l'ailette de refroidissement, la gravité s'oppose au retour du fluide.

Dans ce cas, une mèche en poudre frittée est obligatoire. Elle possède une forte portance capillaire qui lui permet de vaincre la gravité.

Les mèches rainurées sont moins chères mais ne fonctionnent bien qu'à l'horizontale. Nous les évitons généralement dans les configurations 3D complexes.

Lors de projets antérieurs, nous avons remarqué que le choix d'une mauvaise mèche est une cause fréquente d'échec.

La compatibilité des matériaux est également essentielle pour la fiabilité à long terme. Le fluide ne doit pas réagir chimiquement avec la paroi du récipient.

L'eau et le cuivre constituent l'étalon-or de l'électronique. Ils sont fiables, conducteurs et rentables.

Enfin, vous devez prendre en compte les pression de vapeur9 limites.

Si la pression dépasse la limite de conception, le tuyau peut se déformer. Si elle est trop faible, elle limite le transfert de puissance.

| Contrainte | Principaux éléments à prendre en compte | PTSMAKE Insight |

|---|---|---|

| Géométrie | Rayon de courbure | Le rayon doit être > 3x le diamètre pour éviter les plis. |

| Orientation | Contre la gravité | Les mèches frittées sont nécessaires pour les performances anti-gravité. |

| Coût | Fabrication | Les tubes standard de 6 ou 8 mm sont moins chers de 20%. |

Pour sélectionner le caloduc idéal, commencez par définir la charge thermique et la plage de température. Ensuite, évaluez les limitations physiques telles que la courbure et l'orientation. Enfin, assurez-vous que la pression interne et la structure de la mèche s'alignent sur vos objectifs de conception pour créer un dissipateur thermique efficace.

Quels sont les compromis en matière de conception des dissipateurs thermiques ?

La conception de la solution thermique parfaite n'est jamais une ligne droite. C'est toujours un exercice d'équilibre.

Chez PTSMAKE, nous voyons souvent des ingénieurs confrontés à des objectifs contradictoires. Vous voulez des performances élevées, mais votre budget est serré.

Vous avez besoin d'une taille compacte, mais la physique exige de la surface. Examinons les principaux conflits auxquels nous sommes confrontés quotidiennement.

La matrice des conflits fondamentaux

| Priorité | Généralement des sacrifices | Pourquoi ? |

|---|---|---|

| Haute performance | Faible coût | Nécessite des tuyaux de cuivre ou de chaleur. |

| Taille compacte | Dissipation de la chaleur | Moins de surface disponible. |

| Poids faible | Durabilité | Les ailerons plus fins sont fragiles. |

Nous devons faire preuve de prudence dans la recherche de ces compromis.

Quels sont les compromis en matière de conception des dissipateurs thermiques ?

Lors de l'intégration d'un dissipateur de chaleur à caloduc, les variables se multiplient considérablement.

Dans les projets antérieurs de PTSMAKE, nous avons constaté que l'ajout de caloducs n'est pas une solution miracle. Il ajoute de la complexité au processus de fabrication.

Équilibrer les performances et les coûts

Le cuivre offre une conductivité supérieure. Cependant, il est lourd et coûteux par rapport à l'aluminium.

Une approche hybride est souvent la plus efficace. Nous intégrons des caloducs en cuivre dans une base en aluminium pour équilibrer le poids et le transfert thermique.

Le facteur de fiabilité

Nous devons également tenir compte de la structure de la mèche10 à l'intérieur du tuyau. C'est ce qui détermine la longévité et les performances.

La poudre frittée est durable mais coûteuse. Les interfaces rainurées sont moins chères mais sensibles à la gravité.

Matrice de décision pour les vice-présidents chargés du matériel

Voici comment nous aidons les clients à décider en fonction des contraintes spécifiques du projet.

| Fonctionnalité | Impact sur les performances | Implication des coûts | Cas d'utilisation idéal |

|---|---|---|---|

| Tuyau de chaleur fritté | Haut (toute orientation) | Haut | Robotique, aérospatiale |

| Tuyau de chaleur rainuré | Moyen (sensible à la gravité) | Faible | Électronique stationnaire |

| Base en cuivre massif | Haut | Moyenne-élevée | Serveurs de grande puissance |

| Pile d'ailettes en aluminium | Moyen | Faible | Appareils grand public |

Faire le choix final

Vous ne pouvez pas tout avoir. Donnez la priorité à vos objectifs de résistance thermique. Ensuite, adaptez la géométrie à votre enveloppe mécanique.

Nous avons étudié l'équilibre délicat entre les performances thermiques, le coût et les contraintes physiques. En utilisant une matrice de décision stratégique, nous pouvons sélectionner les bons matériaux et les bonnes configurations de caloducs. Cela permet de s'assurer que le dissipateur thermique répond aux spécifications techniques sans dépasser le budget du projet.

Quelle est l'influence de l'altitude sur la conception d'un dissipateur thermique à convection forcée ?

Comprendre les chutes de densité de l'air

Lors de la conception de solutions thermiques pour les environnements de haute altitude, les calculs standard échouent souvent. À mesure que l'altitude augmente, la densité de l'air diminue considérablement par rapport au niveau de la mer.

Ce changement physique a un impact direct sur la convection forcée. Un ventilateur déplace le même volume d'air, mais la masse d'air circulant sur les ailettes est réduite.

| Altitude (ft) | Rapport de densité de l'air | Impact du refroidissement |

|---|---|---|

| 0 (niveau de la mer) | 1.00 | Base de référence |

| 5,000 | 0.86 | Réduit |

| 10,000 | 0.74 | Critique |

Cette réduction compromet l'efficacité du transfert de chaleur. Nous devons tenir compte de ce changement de densité lors de la phase initiale de conception de PTSMAKE afin de garantir la fiabilité.

Compenser la baisse de densité

Pour maintenir la performance d'un caloduc dissipateur de chaleur, Nous ne pouvons donc pas nous fier aux spécifications relatives au niveau de la mer. La faible densité de l'air signifie que moins de molécules d'air frappent la surface du dissipateur de chaleur pour transporter l'énergie thermique.

Réglage de la vitesse du ventilateur

La solution la plus directe consiste à augmenter la vitesse du ventilateur. En augmentant la vitesse de rotation, nous poussons un plus grand volume d'air pour compenser la masse plus faible. Cependant, cela augmente le bruit et la consommation d'énergie.

| Stratégie | Pour | Cons |

|---|---|---|

| Vitesse de rotation plus élevée | Aucune modification dimensionnelle | Bruit/puissance plus élevés |

| Palmes plus grandes | Amélioration passive | Augmentation du poids/de la taille |

Modification de la géométrie des ailettes

Une autre solution consiste à modifier la structure du dissipateur thermique. L'augmentation de la surface totale permet de retrouver les performances thermiques perdues sans modifier le ventilateur.

Dans les projets antérieurs de PTSMAKE, nous avons souvent augmenté la hauteur ou la densité des ailettes pour compenser la baisse de l'intensité lumineuse. Nombre de Nusselt11. Cela garantit une dissipation adéquate de la chaleur, même dans l'obscurité.

Le compromis de la conception

Vous devez équilibrer ces facteurs avec soin. Le simple fait d'augmenter la taille du dissipateur thermique risque d'enfreindre les contraintes de poids dans les applications aérospatiales.

Pour un assemblage de caloducs standard, une augmentation de la surface de 15% à 20% est souvent nécessaire pour un fonctionnement à 5 000 pieds afin de correspondre aux thermiques du niveau de la mer.

La haute altitude réduit la densité de l'air, ce qui diminue considérablement la capacité de refroidissement des systèmes à convection forcée. Pour éviter la surchauffe, les ingénieurs doivent soit augmenter la vitesse du ventilateur pour accroître le débit massique, soit augmenter la surface du dissipateur thermique pour compenser la réduction de l'efficacité du transfert de chaleur.

Laissez le PTSMAKE alimenter votre prochain projet de dissipateur thermique à caloducs

Prêt à résoudre vos besoins les plus difficiles en matière de gestion thermique ? Associez-vous à PTSMAKE pour des solutions de dissipation thermique à caloducs personnalisées et de haute précision. Contactez-nous dès aujourd'hui pour obtenir un devis rapide et détaillé. Notre équipe d'ingénieurs se tient prête à vous fournir des performances, une qualité et une fiabilité supérieures pour votre application !

Cliquez pour comprendre comment cette valeur énergétique dicte directement la puissance maximale de votre conception thermique. ↩

Cliquez ici pour comprendre comment cette propriété physique permet un transfert massif d'énergie sans augmentation significative de la température. ↩

Cliquez ici pour comprendre comment la vapeur à grande vitesse perturbe l'écoulement des liquides et influe sur la capacité totale de transport de la chaleur. ↩

Cliquez ici pour comprendre comment les changements de phase absorbent l'énergie massive sans augmenter les températures, ce qui accroît l'efficacité du refroidissement. ↩

Cliquez pour comprendre comment la pression détermine directement la température spécifique à laquelle un liquide se transforme en vapeur. ↩

Cliquez pour comprendre comment ce mécanisme de changement de phase maximise l'efficacité du refroidissement dans les composants thermiques de haute précision. ↩

Découvrez comment la production de gaz entraîne la défaillance des caloducs et comment la détecter à un stade précoce de la conception. ↩

Cliquez ici pour découvrir comment les interstices microscopiques aux interfaces d'assemblage bloquent le flux de chaleur et comment nous les minimisons. ↩

Cliquez pour découvrir comment les variations de pression interne influencent les taux de transfert thermique et les limites de sécurité. ↩

Cliquez ici pour comprendre comment différentes structures capillaires internes affectent l'efficacité des caloducs et la performance de la gravité. ↩

Cliquez ici pour comprendre comment ce nombre sans dimension quantifie le rapport entre le transfert de chaleur par convection et le transfert de chaleur par conduction. ↩