Quelle est la solidité d'un rail en aluminium ?

Vous vous interrogez sur la résistance des profilés en aluminium pour votre projet ? J'ai vu de nombreux clients frustrés par la défaillance de leurs matériaux sous charge, ce qui a entraîné des modifications coûteuses de la conception et des retards de production. Le choix de la résistance du matériau est essentiel pour les applications structurelles, en particulier lorsque la sécurité et la performance sont en jeu.

Les profilés en aluminium ont généralement une résistance à la traction de 20 000 à 45 000 PSI, en fonction de l'alliage et de la trempe. L'alliage 6061-T6, couramment utilisé dans les applications structurelles, offre un excellent rapport résistance/poids avec une résistance à la traction d'environ 35 000 PSI.

J'ai travaillé avec des centaines de clients qui avaient besoin de comprendre la résistance des profilés en aluminium pour leurs projets. Permettez-moi de vous faire part de ce que j'ai appris sur ces composants structurels polyvalents. Le bon profilé en aluminium peut transformer votre projet en offrant un équilibre parfait entre la résistance, le poids et le coût. Examinons ce qui fait la force de ces profilés et comment choisir le bon.

Combien de types de profilés en aluminium existe-t-il ?

Vous est-il déjà arrivé de vous perdre dans les options qui s'offrent à vous lorsque vous choisissez un profilé en aluminium ? Le choix d'un profilé inadapté peut vraiment retarder le calendrier et le budget de votre projet et compromettre le résultat final.

Il n'existe pas de chiffre définitif pour les types de profilés en aluminium. Ils varient considérablement en fonction de la forme (comme U, C, Hat, Z), de la taille, de l'alliage (par exemple, 6061, 6063) et de la finition. L'application spécifique détermine généralement le type le plus approprié.

Lorsque les gens s'interrogent sur les "types" de profilés en aluminium, ils pensent généralement aux différentes formes ou profils disponibles. Il est essentiel de comprendre ces formes, car chacune d'entre elles offre des propriétés structurelles et des avantages d'application uniques. Décortiquons les catégories les plus courantes que vous rencontrerez.

Formes courantes de profilés en aluminium

La forme est souvent le principal facteur de différenciation. Elle dicte la façon dont le canal répartit la charge et la façon dont il peut être monté ou intégré dans un ensemble.

Canal en U

C'est l'une des formes les plus élémentaires et les plus utilisées. Elle se compose d'une base plate (l'âme) et de deux pieds perpendiculaires de même longueur. Les profilés en U sont polyvalents et souvent utilisés pour les charpentes, les rails, les bords de protection et la construction générale. Leur géométrie simple les rend faciles à fabriquer par l'intermédiaire d'un système d'assemblage. extrusion1.

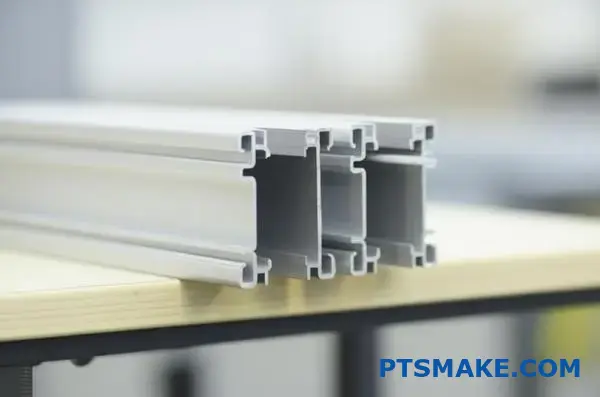

Canal C (ou canal structurel)

Semblables aux profilés en U, les profilés en C sont souvent dotés de brides ou de lèvres internes aux extrémités des pieds. Cela renforce la rigidité et fournit des surfaces supplémentaires pour la fixation. Ils sont couramment utilisés dans des applications structurelles telles que les charpentes de bâtiments, les supports et les bases de machines où une rigidité accrue est nécessaire par rapport à un profilé en U standard.

| Fonctionnalité | Canal en U | Canal C (structurel) |

|---|---|---|

| Forme | Bande plate, deux pattes | Toile plate, deux pattes, lèvres |

| Rigidité | Bon | Très bon (en raison des lèvres) |

| Utilisation courante | Bordures, rails, encadrement | Supports structurels, cadres |

| Fixation | Toile et jambes | Toile, jambes, lèvres internes |

Profilé de chapeau (ou profilé de fourrure)

Nommé ainsi en raison de sa ressemblance avec un chapeau, ce profil a une base plate, deux pattes verticales et deux brides horizontales tournées vers l'extérieur. Les profilés en chapeau sont fréquemment utilisés dans la construction pour monter des surfaces telles que des cloisons sèches ou des bardages, en créant une lame d'air pour l'isolation ou le drainage.

Au-delà des formes standard : Extrusions de profilés d'aluminium sur mesure

Si les formes standard répondent à de nombreux besoins, il arrive parfois qu'un projet nécessite un profil unique. C'est là qu'interviennent les profilés en aluminium extrudés sur mesure. Chez PTSMAKE, nous travaillons souvent avec nos clients pour concevoir et fabriquer des profilés sur mesure répondant précisément à leurs exigences fonctionnelles et esthétiques spécifiques, en tirant parti de la polyvalence du processus d'extrusion de l'aluminium. Il peut s'agir de modifications mineures de formes standard ou de conceptions entièrement nouvelles pour des industries spécialisées telles que l'aérospatiale ou l'électronique.

À quoi sert le canal T ?

Avez-vous déjà eu du mal à construire un cadre robuste qui doit aussi être facilement ajustable ou reconfigurable ? En choisissant un profilé standard, vous risquez de devoir percer de nombreux trous, ce qui compromettrait l'intégrité et la flexibilité de l'ensemble.

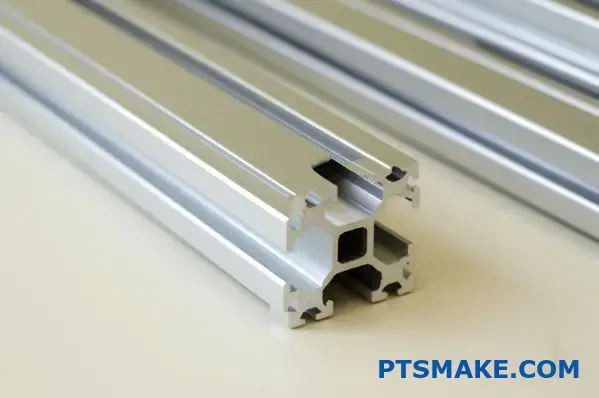

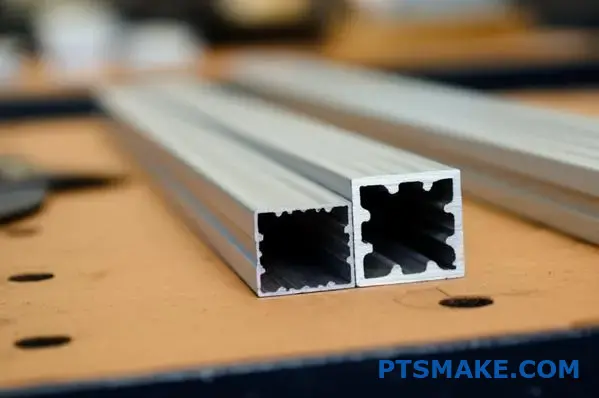

Les profilés en T, souvent appelés profilés en aluminium à rainure en T, sont principalement utilisés pour créer des cadres structurels modulaires. Leur principale caractéristique, une fente en forme de "T" sur toute leur longueur, permet de fixer, repositionner ou retirer facilement les composants, les fixations et les accessoires sans soudure ni perçage important.

La magie du canal en T réside réellement dans cette fente distinctive. Contrairement aux canaux en U ou en C qui offrent principalement des surfaces ou des bords plats, la rainure en T est spécifiquement conçue pour l'interconnexion et l'adaptabilité. C'est pourquoi il est incroyablement populaire dans les applications où la flexibilité et la facilité d'assemblage sont primordiales. Voyons où l'on trouve généralement ces profilés polyvalents.

L'avantage principal : Le mécanisme de la fente en T

La rainure en T proprement dite est une rainure creusée le long d'une ou de plusieurs faces de l'extrusion. Des écrous ou des boulons en T spéciaux sont conçus pour se glisser dans cette rainure et pivoter de 90 degrés pour se verrouiller en place. Cela permet de créer un point de fixation sûr et non permanent sur toute la longueur de la rainure. Ce système est à la base de son modularité2 et l'une des principales raisons de son adoption à grande échelle.

Principaux domaines d'application

L'adaptabilité de la rainure en T profilés en aluminium les rend aptes à une vaste gamme d'utilisations :

Encadrement modulaire et postes de travail

C'est sans doute l'application la plus courante. Les profilés en T sont comme des blocs de construction industriels. Vous pouvez rapidement assembler des établis, des protections de machines, des enceintes de sécurité, des supports d'équipement et des chariots sur mesure. Si les besoins changent, le cadre peut être facilement démonté, modifié ou élargi. Chez PTSMAKE, nous avons aidé des clients à concevoir des cadres robustes et adaptables pour divers environnements de fabrication à l'aide de ces profilés.

Automatisation et robotique

Dans les systèmes automatisés, les composants tels que les capteurs, les caméras, les actionneurs et les convoyeurs ont souvent besoin d'un positionnement précis qui peut nécessiter un ajustement pendant la configuration ou le fonctionnement. Les rainures en T constituent la plate-forme de montage idéale, permettant aux ingénieurs d'affiner le positionnement des composants sans avoir à percer à nouveau ou à utiliser des supports complexes.

Systèmes d'affichage et d'exposition

Pour les salons professionnels ou les présentoirs de vente au détail, les canaux en T permettent de créer des structures légères, solides et faciles à assembler. Les panneaux graphiques, les étagères et l'éclairage peuvent être fixés de manière transparente grâce au système de rainures en T, et l'ensemble de la structure peut être rapidement démonté pour le transport.

Sélection du canal T adéquat

Tous les canaux en T ne sont pas égaux. Les facteurs clés à prendre en compte sont les suivants

- Série de profilés/taille : Les profilés en T existent en différentes séries (par exemple, série 20, série 30, série 40, souvent basées sur des dimensions métriques telles que 20 mm x 20 mm). Les profils plus larges offrent généralement une plus grande résistance et une plus grande rigidité pour des charges plus lourdes.

- Taille de la fente : La largeur de la rainure en T détermine le matériel compatible (écrous en T, boulons). Les dimensions courantes sont les suivantes : 6 mm, 8 mm et 10 mm.

- Alliage et tempérament : Comme d'autres extrusions, les alliages 6061-T6 et 6063-T5 sont des alliages courants qui offrent un bon équilibre entre la solidité, l'extrudabilité et la résistance à la corrosion. D'après notre expérience, le 6061-T6 est souvent préféré pour les applications à forte charge.

Voici une comparaison rapide des séries typiques :

| Fonctionnalité | Série 20 (par exemple, 2020) | Série 40 (par exemple, 4040) |

|---|---|---|

| Taille du profil | Base de 20 mm en général | Base de 40 mm en général |

| Taille de la fente | Souvent 6 mm | Souvent 8 mm ou 10 mm |

| La force | Travail plus léger | Travaux moyens à lourds |

| Utilisation courante | Petits boîtiers, cadres lumineux, imprimantes 3D | Établis, bâtis de machines, lignes d'automatisation |

Le choix du profilé en T approprié est essentiel pour garantir que votre structure fonctionne comme prévu, en équilibrant la résistance, le poids et la facilité d'assemblage en fonction des besoins spécifiques de votre projet.

Les profilés en aluminium extrudé peuvent-ils être soudés ?

Vous envisagez d'assembler des profilés en aluminium extrudé pour votre structure ? Vous êtes-vous inquiété de savoir si le soudage compromettrait la résistance ou la finition du matériau, ce qui pourrait entraîner des problèmes par la suite ?

Oui, les profilés en aluminium extrudé peuvent tout à fait être soudés. Toutefois, la réussite dépend fortement du choix du bon alliage d'aluminium, de l'utilisation de la bonne technique de soudage (TIG ou MIG) et d'une préparation adéquate en raison des propriétés uniques de l'aluminium.

Bien que le soudage de l'aluminium soit courant, il présente des défis uniques par rapport à l'acier. L'aluminium possède une couche d'oxyde persistante et une conductivité thermique élevée, ce qui nécessite des approches spécifiques. Une bonne méthode permet d'obtenir un joint solide et fiable qui préserve l'intégrité de votre produit. profilés en aluminium. Dans les projets antérieurs de PTSMAKE, nous avons constaté que la compréhension de ces nuances est cruciale pour une fabrication réussie.

Facteurs clés des chaînes de soudage de l'aluminium

Pour réussir à souder ces profils, il faut tenir compte de plusieurs facteurs. Si l'un d'entre eux est négligé, les soudures risquent d'être faibles ou d'échouer.

Choix de l'alliage et de la trempe

Tous les alliages d'aluminium ne sont pas égaux en matière de soudage. Les alliages de la série 6xxx, comme le 6061 et le 6063 (couramment utilisés pour les extrusions), sont généralement considérés comme soudables. Toutefois, le soudage peut affecter la température. Par exemple, le soudage d'un aluminium de tempérament T6 ramollit le matériau dans la zone entourant la soudure, connue sous le nom de "zone de soudure". Zone affectée thermiquement (HAZ)3. Cette réduction de la résistance doit être prise en compte dans la conception.

Préparation de la surface

Ce point est absolument essentiel. L'aluminium forme rapidement une couche d'oxyde résistante (oxyde d'aluminium) qui fond à une température beaucoup plus élevée que l'aluminium lui-même. Cette couche d'oxyde, ainsi que toute huile, saleté ou humidité, doit être soigneusement éliminée immédiatement avant le soudage à l'aide d'une brosse métallique en acier inoxydable (utilisée uniquement pour l'aluminium) ou de nettoyants chimiques. La propreté n'est pas négociable pour une bonne soudure.

Sélection du procédé de soudage

Le choix du procédé de soudage influe considérablement sur le résultat. Les deux méthodes les plus courantes pour l'aluminium sont le soudage TIG et le soudage MIG.

Méthodes de soudage courantes pour l'aluminium

Chaque méthode a ses avantages et ses inconvénients en fonction des spécificités de l'application, de l'épaisseur du matériau et de la finition souhaitée.

Soudage au gaz inerte de tungstène (TIG)

Le soudage TIG offre un excellent contrôle et produit des soudures propres et de haute qualité, ce qui le rend idéal pour les profilés d'aluminium plus minces ou lorsque l'apparence est essentielle. Il utilise une électrode en tungstène non consommable et nécessite un gaz de protection (généralement de l'argon). Le courant alternatif (AC) est généralement nécessaire pour souder l'aluminium au TIG afin de briser la couche d'oxyde. Il est généralement plus lent que le soudage MIG.

Soudage au gaz inerte métallique (MIG)

Le soudage MIG est plus rapide que le TIG et est souvent préféré pour les sections d'aluminium plus épaisses en raison de son taux de dépôt plus élevé. Il utilise un fil-électrode consommable alimenté par le pistolet de soudage, qui fournit également le gaz de protection (argon ou mélange d'argon et d'hélium). Bien que plus rapide, le soudage MIG de l'aluminium peut être plus difficile à régler correctement pour éviter les problèmes d'alimentation du fil ou de porosité de la soudure. Des équipements spécialisés tels que des pistolets à bobine ou des systèmes push-pull peuvent être nécessaires.

Voici une comparaison rapide basée sur des informations recueillies dans le cadre de divers projets de fabrication :

| Fonctionnalité | Soudage TIG (AC) | Soudage MIG |

|---|---|---|

| Contrôle | Excellent apport de chaleur précis | Bon, mais moins précis que le TIG |

| Vitesse | Plus lent | Plus rapide |

| Épaisseur | Idéale pour les personnes de taille fine à moyenne. | Meilleur pour les produits moyennement épais à épais |

| Apparence | Très propre, esthétiquement agréable | Peut être bon, risque d'éclaboussures |

| Mise en place/compétences | Nécessite des compétences plus élevées de la part de l'opérateur | Peut être complexe à mettre en place |

| Distorsion | Potentiel plus faible en raison du contrôle | Potentiel plus élevé en raison de la vitesse |

En fin de compte, la décision de souder ou non un profilé en aluminium extrudé dépend de l'alliage spécifique, des exigences structurelles de l'application, de l'équipement disponible et de la finition requise. Parfois, la fixation mécanique peut être une alternative plus appropriée, en particulier s'il est essentiel d'éviter la zone dangereuse.

Comment mesure-t-on un canal en aluminium ?

Vous est-il déjà arrivé de spécifier des profilés en aluminium sur la base d'un dessin et de vous apercevoir qu'ils ne correspondaient pas tout à fait à l'arrivée ? De minuscules imprécisions dans les mesures peuvent entraîner des problèmes d'assemblage et un gaspillage de matériaux.

La mesure des profilés en aluminium implique l'identification de dimensions clés telles que la hauteur totale (pieds), la largeur totale (base ou âme) et l'épaisseur du matériau. La longueur est également cruciale. Des outils précis, tels que des pieds à coulisse pour les dimensions critiques et des mètres ruban pour les longueurs, sont nécessaires.

Il est fondamental de prendre les bonnes mesures dès le départ. Cela permet de s'assurer que le canal s'adapte correctement et qu'il remplit son rôle structurel ou fonctionnel comme prévu. Voyons ce qu'il faut mesurer exactement et comment.

Dimensions clés à mesurer

La compréhension des termes spécifiques à chaque dimension permet d'éviter toute confusion lors de la commande ou de la conception.

Hauteur totale (hauteur des pieds)

Il s'agit de la hauteur extérieure totale, de la base au sommet des pieds. Pour un profilé en U ou en C posé à plat, il s'agit de la hauteur des sections verticales.

Largeur totale (largeur de bande)

Il s'agit de la largeur extérieure de la base (ou "âme") du canal. C'est la dimension qui relie les pieds.

Epaisseur du matériau

Il s'agit d'une dimension essentielle pour la solidité et l'ajustement, en particulier si le canal s'emboîte dans un autre élément. Vous devez mesurer l'épaisseur de l'âme (base) et des pieds, car ils peuvent parfois différer légèrement, bien qu'ils soient généralement conformes aux normes. profilés en aluminium.

Outils de mesure de précision

Si un mètre ruban convient pour la longueur totale, la mesure précise du profil nécessite des outils plus performants.

- Etriers : Les pieds à coulisse numériques ou à vernier sont indispensables pour mesurer avec précision la hauteur, la largeur et surtout l'épaisseur des matériaux. Ils offrent la précision nécessaire, souvent au millième de pouce ou au centième de millimètre.

- Ruban à mesurer : Il est idéal pour mesurer la longueur totale de la crosse.

Comprendre les tolérances

Il est important de se rappeler que les pièces en aluminium extrudé ne sont pas fabriquées à des dimensions parfaites. Elles présentent toujours des défauts de fabrication. tolérances4qui définissent l'écart acceptable par rapport à la dimension spécifiée. Les tolérances standard sont courantes, mais pour les applications nécessitant une grande précision, comme celles que nous traitons souvent chez PTSMAKE, des tolérances plus strictes et personnalisées peuvent s'avérer nécessaires. Vérifiez toujours les spécifications du fabricant ou discutez de vos besoins en matière de tolérances.

Voici un guide rapide pour savoir où mesurer les types de canaux les plus courants :

| Dimension | Point de mesure du canal en U | Point de mesure de la voie C |

|---|---|---|

| Hauteur totale | Bord extérieur de l'âme jusqu'au sommet de la jambe | Bord extérieur de l'âme jusqu'au sommet de la jambe |

| Largeur totale | Bord extérieur d'une jambe au bord extérieur de l'autre jambe | Bord extérieur d'une jambe au bord extérieur de l'autre jambe |

| Épaisseur | Section web et section jambe | Section de l'âme, section de la jambe et section de la bride |

| Longueur des jambes | Bord intérieur de l'âme jusqu'au sommet de la jambe | Bord intérieur de l'âme jusqu'à l'intérieur de la bride |

En étant méticuleux sur la manière et l'endroit où vous mesurez, vous vous assurez d'obtenir le profilé de canal en aluminium exact que votre projet exige.

Quelles sont les capacités de charge des profilés en aluminium ?

Vous êtes-vous déjà demandé si ce profilé en aluminium pouvait réellement supporter le poids requis ? La sous-estimation de la capacité de charge peut entraîner des déformations inattendues, voire une défaillance, compromettant ainsi la sécurité et la réussite de l'ensemble de votre projet.

La capacité de charge des profilés en aluminium varie considérablement. Il ne s'agit pas d'une valeur unique, mais elle dépend fortement de l'alliage spécifique (par exemple, 6061, 6063), de la trempe (comme T5 ou T6), de la forme et des dimensions de la section transversale du profilé et de la manière dont la charge est appliquée.

Il n'est pas toujours facile de déterminer la capacité de charge exacte, car plusieurs facteurs interagissent. Il ne s'agit pas simplement de choisir un canal sur l'étagère ; il faut comprendre comment ces éléments fonctionnent ensemble. Examinons les principaux facteurs qui influencent le poids d'un produit. profilés en aluminium peut réellement gérer.

Alliage et trempe : La fondation des matériaux

Le type d'alliage d'aluminium et son traitement thermique (trempe) déterminent la résistance du matériau de base.

- Alliages : Les choix courants tels que 6061 et 6063 offrent des caractéristiques différentes. D'après l'expérience de PTSMAKE, le 6061 est généralement plus résistant et souvent préféré pour les applications structurelles exigeant des capacités de charge plus élevées. Le 6063 offre une meilleure extrudabilité et une meilleure finition de surface, et est souvent utilisé dans le domaine de l'architecture.

- Tempérer : La désignation de l'état (par exemple, T5, T6) indique le processus de traitement thermique, qui affecte de manière significative la limite d'élasticité et la résistance ultime à la traction. Un traitement T6 offre généralement une résistance plus élevée qu'un traitement T5 pour le même alliage.

Forme et dimensions des profils : L'importance de la géométrie

La forme et la taille de la section transversale du canal sont peut-être les facteurs les plus critiques après le choix du matériau.

- La forme détermine la rigidité : La répartition du matériau par rapport à la direction de la charge détermine sa résistance à la flexion et au flambage. Les sections profondes (pieds plus hauts) supportent généralement mieux les charges de flexion que les sections moins profondes.

- Épaisseur de la paroi : L'augmentation de l'épaisseur des parois du canal ajoute plus de matière, ce qui augmente la surface de la section transversale ainsi que la résistance et la rigidité globales.

- Propriétés géométriques : Les ingénieurs utilisent des calculs impliquant la surface de la section transversale du profil et son moment d'inertie5 pour prédire son comportement sous des charges spécifiques. Un moment d'inertie plus élevé indique une plus grande résistance à la flexion.

Application de la charge et conditions de support

La manière dont la charge est appliquée et dont le canal est soutenu est tout aussi importante que le canal lui-même.

- Type de charge : Le canal est-il soumis à une tension (tiré), à une compression (poussé), à une flexion (comme une étagère) ou à une torsion (tordu) ? Les caniveaux se comportent différemment selon le type de charge. La capacité de flexion est souvent une préoccupation majeure.

- Longueur de la travée : Pour les charges de flexion, la distance entre les points d'appui (la portée) affecte considérablement la capacité. Une travée non soutenue plus longue supportera un poids nettement inférieur à celui d'une travée plus courte.

- Type de support : La façon dont les extrémités sont soutenues (fixes, simplement soutenues, en porte-à-faux) modifie également la répartition de la charge et la capacité maximale.

Voici un aperçu simplifié des principaux facteurs d'influence :

| Facteur | Influence primaire | Principaux éléments à prendre en compte |

|---|---|---|

| Alliage/Temper | Résistance inhérente du matériau (limite d'élasticité) | 6061-T6 généralement plus résistant que 6063-T5 |

| Profondeur du profil | Résistance à la flexion | Les jambes plus hautes augmentent la rigidité contre les charges verticales |

| Épaisseur de la paroi | Section transversale, résistance globale | Des parois plus épaisses supportent plus de contraintes |

| Longueur de la travée | Capacité de flexion | Les portées plus courtes supportent une charge nettement plus importante |

| Direction de la charge | Type de contrainte (flexion, compression, etc.) | La flexion dicte souvent les limites de la conception |

Le calcul des capacités de charge précises nécessite souvent une analyse technique ou une référence aux tableaux de données des fabricants, en tenant compte de toutes ces variables. Dans le cadre de projets antérieurs, PTSMAKE a aidé ses clients à sélectionner le système optimal de fixation de la charge. profilés en aluminium en évaluant soigneusement ces facteurs par rapport aux exigences de leur application spécifique.

Comment les profilés extrudés en aluminium se comparent-ils à l'acier dans les applications structurelles ?

Vous devez choisir entre l'aluminium et l'acier pour les profilés structuraux ? Vous craignez de faire un choix qui ajouterait un poids inutile, favoriserait la corrosion ou compromettrait la résistance exigée par votre projet ?

Les profilés en aluminium offrent un excellent rapport résistance/poids, une résistance supérieure à la corrosion et une grande souplesse de conception grâce à l'extrusion. Les profilés en acier offrent une résistance et une rigidité absolues plus élevées à un coût inférieur, mais ils sont nettement plus lourds et doivent être protégés contre la rouille.

Le choix du matériau entre l'aluminium et l'acier est crucial pour la réussite d'une structure. Les deux ont leur place, mais leurs propriétés diffèrent considérablement, ce qui a un impact sur les performances, la longévité et le coût global du projet. Dans le cadre de projets antérieurs, PTSMAKE a aidé ses clients à prendre cette décision en pesant soigneusement le pour et le contre en fonction de l'application spécifique. Examinons les principales différences.

Rapport force/poids : La différence déterminante

C'est souvent le principal facteur décisif. Les alliages d'aluminium utilisés dans les extrusions (comme le 6061-T6) présentent une résistance impressionnante par rapport à leur faible densité (environ un tiers de celle de l'acier). C'est ce qui fait que les alliages d'aluminium profilés en aluminium idéal pour les applications où il est essentiel de minimiser le poids - pensez à l'aérospatiale, aux châssis d'automobiles ou aux structures portables. L'acier est indéniablement plus résistant en termes absolus, mais le poids en pâtit considérablement.

Rigidité (module d'élasticité)

L'acier est environ trois fois plus rigide que l'aluminium. Cela signifie que sous la même charge et avec une géométrie identique, un profilé en aluminium fléchira environ trois fois plus qu'un profilé en acier. Cette rigidité inhérente fait de l'acier un matériau de choix pour les applications exigeant une déflexion minimale sous de lourdes charges, comme les grandes charpentes de bâtiments ou les bases de machines lourdes. Si l'aluminium est moins rigide, la conception des profils (en utilisant des sections plus profondes ou des parois plus épaisses) peut compenser cet inconvénient, ce qui permet souvent d'atteindre les performances structurelles requises grâce à une ingénierie astucieuse. Nous conseillons souvent nos clients sur l'optimisation des profils afin de répondre aux exigences de rigidité de l'aluminium.

Résistance à la corrosion

L'aluminium forme naturellement une couche d'oxyde passive et protectrice lorsqu'il est exposé à l'air, ce qui lui confère une excellente résistance à la corrosion dans de nombreux environnements. L'acier, en revanche, rouille facilement et nécessite des revêtements protecteurs tels que la peinture, la galvanisation ou le revêtement par poudre, en particulier pour les applications extérieures ou humides. Cela ajoute des considérations de coût et d'entretien pour les structures en acier.

Considérations sur les coûts

En règle générale, le coût par livre de la matière première est moins élevé pour l'acier. Toutefois, la comparaison n'est pas aussi simple.

- Poids : L'aluminium étant beaucoup plus léger, vous pourriez avoir besoin d'un poids de matériau inférieur pour un profil de même taille, ce qui pourrait compenser certaines différences de coût des matières premières, en particulier si l'on tient compte des frais d'expédition et de manutention.

- Fabrication : L'aluminium est généralement plus facile et plus rapide à usiner, à découper et à extruder pour obtenir des profils complexes. Le processus d'extrusion lui-même permet d'obtenir des formes complexes qui pourraient nécessiter plusieurs étapes ou un soudage avec de l'acier, ce qui pourrait réduire les coûts d'assemblage. Chez PTSMAKE, notre expertise en matière d'extrusions complexes permet souvent de trouver des solutions rentables.

- Finition : L'acier nécessite souvent une finition anticorrosion (peinture, galvanisation), ce qui augmente les coûts. L'aluminium peut ne nécessiter que des finitions esthétiques (anodisation), voire aucune.

| Fonctionnalité | Extrusion de profilés en aluminium (par exemple, 6061-T6) | Profilés en acier (par exemple, A36) |

|---|---|---|

| Densité | Faible (~2,7 g/cm³) | Élevé (~7,85 g/cm³) |

| La force | Bonne à élevée (par rapport au poids) | Très élevé (absolu) |

| Rigidité (Module d'élasticité6) | Modéré (~69 GPa) | Élevé (~200 GPa) |

| Résistance à la corrosion | Excellent | Médiocre (nécessite un revêtement) |

| Coût (matières premières) | Plus élevé par livre | Moins cher par livre |

| Extrudabilité | Excellent (formes complexes) | Limitée |

| Soudabilité | Bon (nécessite des techniques spécifiques) | Excellent (méthodes courantes) |

Propriétés thermiques

L'aluminium conduit beaucoup mieux la chaleur que l'acier et se dilate davantage avec les changements de température. Ces facteurs peuvent s'avérer importants dans les applications soumises à des fluctuations de température importantes ou lorsque la dissipation de la chaleur est un facteur à prendre en considération.

Fabrication et usinabilité

L'aluminium est nettement plus facile à usiner que l'acier, ce qui se traduit par des temps de traitement plus rapides et des coûts d'usinage potentiellement moins élevés. Comme nous l'avons mentionné, son extrudabilité permet des conceptions complexes et intégrées. L'acier est plus dur, ce qui nécessite un outillage plus robuste et des vitesses d'usinage plus lentes, mais le soudage de l'acier est souvent considéré comme plus simple en utilisant des techniques courantes.

Le choix entre les profilés en aluminium et les profilés en acier dépend de la priorité accordée à ces facteurs pour votre application structurelle spécifique. Les économies de poids et la résistance à la corrosion favorisent souvent l'aluminium, tandis que la résistance maximale, la rigidité et le coût initial inférieur des matériaux penchent en faveur de l'acier.

Quels traitements de surface améliorent la durabilité des profilés extrudés en aluminium ?

Vous craignez que vos profilés en aluminium ne résistent pas aux exigences du travail ? Vous craignez que l'aluminium nu ne se corrode, ne s'use ou n'ait tout simplement pas l'air professionnel assez longtemps dans des environnements difficiles ?

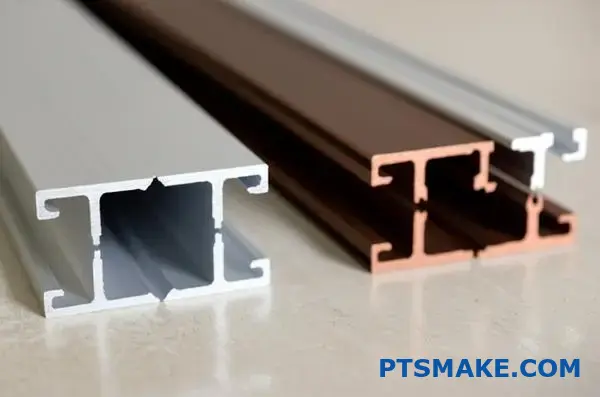

Plusieurs traitements de surface améliorent considérablement la durabilité des profilés en aluminium. Les principales options comprennent l'anodisation pour une excellente résistance à la corrosion et à l'usure, le revêtement par poudre pour une protection robuste et une variété de couleurs, et la peinture pour une esthétique rentable et une protection modérée.

Si l'aluminium résiste naturellement à la corrosion dans une certaine mesure, de nombreuses applications exigent davantage. L'exposition à l'humidité, aux produits chimiques, à l'abrasion, ou même simplement le désir d'un aspect spécifique nécessitent souvent un traitement de surface. En choisissant la bonne finition, vous protégez votre investissement et garantissez la durabilité de votre produit. profilés en aluminium fonctionner de manière fiable pendant toute la durée de vie prévue. Examinons les options les plus efficaces que nous utilisons couramment chez PTSMAKE.

L'anodisation : La forteresse électrochimique

L'anodisation n'est pas un revêtement comme la peinture ; c'est un processus électrochimique qui transforme la surface de l'aluminium en une finition d'oxyde anodique durable et résistante à la corrosion. Il s'agit de créer une version contrôlée et épaissie de la couche d'oxyde protectrice naturelle de l'aluminium par le biais d'un procédé d'anodisation. Passivation électrolytique7.

Elle améliore considérablement la résistance à la corrosion et à l'usure. La couche poreuse qui en résulte peut également être teintée en différentes couleurs avant d'être scellée, ce qui offre des options esthétiques. L'anodisation de type II est courante pour la protection générale et la couleur, tandis que l'anodisation de type III (couche dure) offre une résistance supérieure à l'usure pour les applications exigeantes. D'après nos tests, l'anodisation à couche dure augmente considérablement la dureté de la surface.

Les considérations incluent un léger changement dimensionnel (la couche d'oxyde s'accumule) et des difficultés potentielles à obtenir une cohérence parfaite de la couleur entre les lots.

Revêtement par poudre : Résistant et coloré

Cette méthode consiste à appliquer une poudre sèche (un mélange de résines polymères, de pigments et de charges) par voie électrostatique sur le canal en aluminium. La pièce est ensuite chauffée, ce qui permet à la poudre de fondre, de s'écouler et de durcir pour former un revêtement dur et uniforme.

Le revêtement en poudre offre une excellente résistance à l'écaillage, aux rayures, à la décoloration et aux produits chimiques. Elle offre une vaste gamme de couleurs et de textures, ce qui la rend très polyvalente pour les exigences esthétiques. Il est généralement plus épais et plus résistant que la peinture liquide, ce qui offre une protection substantielle à l'environnement. profilés en aluminium dans des environnements physiques exigeants.

Les principaux éléments à prendre en compte sont l'épaisseur du revêtement, qui influe davantage sur les dimensions finales que l'anodisation, et la nécessité d'utiliser des fours de séchage spécialisés.

La peinture : Polyvalente et accessible

La peinture liquide (à l'aide de pistolets, par trempage, etc.) est un autre moyen courant de protéger et de colorer l'aluminium. Il existe différents systèmes de peinture, tels que les époxydes, les polyuréthanes et les polyesters, chacun offrant différents niveaux de durabilité, de résistance aux UV et de protection chimique.

La peinture offre une bonne flexibilité esthétique et peut être relativement rentable, en particulier pour les applications moins exigeantes. En outre, les retouches sont généralement plus faciles que pour l'anodisation ou le revêtement par poudre. Toutefois, une bonne préparation de la surface (nettoyage et souvent application d'une couche d'apprêt) est absolument essentielle pour assurer l'adhérence de la peinture sur l'aluminium. Les surfaces peintes sont généralement plus sensibles aux rayures et aux éclats que l'anodisation ou le revêtement par poudre.

Autres traitements

Revêtements de conversion chimique

Ces traitements (comme le chromate ou les alternatives non chromatiques) créent une fine pellicule protectrice qui renforce la résistance à la corrosion et constitue une excellente base pour l'adhérence de la peinture. Ils offrent une protection moins autonome que les méthodes ci-dessus.

Finitions mécaniques

Les procédés tels que le brossage, le polissage ou le microbillage sont avant tout esthétiques, mais ils peuvent précéder d'autres traitements tels que l'anodisation pour obtenir des effets visuels spécifiques.

Choisir le bon traitement

Le meilleur choix dépend entièrement de l'application. Les facteurs clés sont les suivants :

- L'environnement : Sera-t-il confronté à l'eau salée, à des produits chimiques, à une forte humidité ou à une exposition aux UV ?

- Porter : L'abrasion ou les rayures constituent-elles un problème majeur ?

- Esthétique : La couleur, le degré de brillance ou la texture sont-ils importants ?

- Coût : Quel est le budget pour la finition ?

- Tolérances : Quelle est l'importance des dimensions finales ?

Voici une comparaison simple :

| Fonctionnalité | Anodisation (Type II) | Revêtement par poudre | Peinture (liquide) |

|---|---|---|---|

| Corrosion Res. | Excellent | Très bon | Bon à très bon |

| Wear Res. | Bon (couche dure=Exc) | Excellent | Moyen à bon |

| Options de couleur | Modéré | Très large | Très large |

| Épaisseur | Très mince | Épais | Modérée à épaisse |

| Coût relatif | Modéré | Modéré | Faible à modéré |

Dans le cadre de projets antérieurs, PTSMAKE a aidé ses clients à choisir la finition optimale en évaluant ces compromis par rapport à leurs besoins spécifiques, en garantissant à la fois la durabilité et la performance.

Les profilés extrudés en aluminium peuvent-ils être personnalisés pour des assemblages complexes ?

Vous trouvez que les profilés en aluminium standard ne s'intègrent tout simplement pas dans la conception complexe de votre produit ? Êtes-vous confronté à des difficultés d'assemblage parce que les profilés disponibles sur le marché créent plus de problèmes qu'ils n'en résolvent ?

Oui, absolument. Les profilés en aluminium sont exceptionnellement bien adaptés à la personnalisation, ce qui permet de créer des profils uniques répondant précisément aux exigences géométriques, fonctionnelles et d'intégration d'assemblages complexes.

Bien que les profilés en aluminium standard soient polyvalents pour de nombreuses applications, les assemblages complexes présentent souvent des défis uniques. Il peut s'agir d'ajuster des composants dans des espaces restreints, d'intégrer des éléments tels que des points de montage ou des canaux de câbles, ou d'exiger des performances structurelles spécifiques dans un encombrement non standard. C'est là que le véritable pouvoir de l'extrusion d'aluminium brille - sa capacité à créer des profils sur mesure.

Pourquoi les chaînes standard risquent de ne pas être à la hauteur

Dans les conceptions de produits complexes, les profilés en U ou en C standard nécessitent souvent des modifications importantes ou des supports et des fixations supplémentaires pour fonctionner. Cela peut conduire à :

- Augmentation du nombre de pièces

- Temps d'assemblage plus longs

- Points de défaillance potentiels

- Esthétique ou efficacité de l'espace compromise

Le fait de s'appuyer uniquement sur des profils standard peut limiter l'innovation en matière de conception lorsqu'il s'agit de systèmes hautement intégrés ou non linéaires.

La puissance de la personnalisation par l'extrusion

Le processus d'extrusion de l'aluminium force la billette d'aluminium chauffée à travers une ouverture façonnée dans une filière. Ce procédé est incroyablement flexible et permet de créer des sections transversales complexes adaptées à des besoins spécifiques.

Géométries sur mesure

Au lieu d'essayer d'adapter une forme standard, une extrusion sur mesure peut être conçue avec les angles, les courbes et les dimensions exacts requis par l'assemblage. Cela garantit un ajustement parfait et une utilisation optimale de l'espace.

Caractéristiques intégrées

Sur mesure profilés en aluminium peut incorporer des caractéristiques directement dans le profilé, éliminant ainsi le besoin de pièces séparées. Voici quelques exemples :

- Bossages ou canaux pour la fixation

- Fentes en T pour les accessoires modulaires

- Dissipateurs thermiques intégrés

- Canaux pour le câblage ou la tuyauterie

- Caractéristiques d'encliquetage pour les pièces d'accouplement

Dans le cadre de projets antérieurs de PTSMAKE, nous avons aidé des clients à regrouper plusieurs fonctions en une seule extrusion personnalisée, ce qui a permis de simplifier considérablement leur assemblage. La précision que l'on peut obtenir grâce à une Conception des matrices8 est la clé de l'efficacité de ces fonctions intégrées.

Optimisation des matériaux et des performances

La personnalisation ne se limite pas à la forme. Vous pouvez spécifier l'alliage exact (comme 6061 ou 6063) et le traitement (comme T5 ou T6) pour obtenir la résistance mécanique, la résistance à la corrosion ou les caractéristiques de finition requises. L'épaisseur des parois peut varier à l'intérieur du profilé afin d'ajouter de la résistance uniquement là où c'est nécessaire, ce qui permet d'optimiser le poids.

Standard ou sur mesure pour les assemblages complexes

Voici une comparaison rapide mettant en évidence les avantages des profils personnalisés dans les conceptions complexes :

| Fonctionnalité | Canaux standard | Extrusions de profilés en aluminium sur mesure |

|---|---|---|

| En forme | Nécessite souvent une adaptation | Conçu pour un ajustement précis |

| Intégration | Nécessite des pièces supplémentaires/de l'usinage | Des fonctionnalités peuvent être intégrées |

| Nombre de pièces | Plus élevé | Potentiel plus faible |

| Temps de montage | Potentiellement plus long | Potentiellement plus rapide |

| Liberté de conception | Limité par les formes disponibles | Haut |

| Optimisation | Objectif général | Optimisé pour une fonction spécifique |

Bien qu'il y ait un investissement initial dans l'outillage pour les matrices personnalisées, les avantages à long terme en termes d'efficacité d'assemblage, de réduction du nombre de pièces et de performances supérieures font souvent que les matrices personnalisées sont plus efficaces que les matrices traditionnelles. profilés en aluminium une solution très efficace pour les produits complexes. Chez PTSMAKE, combler le fossé entre les besoins de conception complexes et les profilés personnalisés manufacturables est un élément essentiel de notre activité.

En savoir plus sur le processus d'extrusion et sur la manière dont il permet d'obtenir des profils d'aluminium complexes. ↩

Découvrez comment les principes de conception modulaire peuvent accélérer vos délais de prototypage et de production. ↩

Cliquez ici pour comprendre l'impact de la zone affectée thermiquement sur la résistance de l'aluminium soudé. ↩

En savoir plus sur les tolérances dimensionnelles et leur importance dans la fabrication de précision. ↩

Cliquez pour comprendre comment les propriétés géométriques telles que le moment d'inertie déterminent la rigidité de la structure. ↩

Comprendre comment le module d'élasticité affecte la déflexion de la structure et le choix des matériaux. ↩

Comprendre la science qui sous-tend la formation de cette couche protectrice sur l'aluminium. ↩

Découvrez comment une conception précise des filières permet d'obtenir des possibilités d'extrusion d'aluminium complexes pour vos assemblages. ↩