¿Qué resistencia tiene un canal de aluminio?

¿Tiene dudas sobre la resistencia de los canales de aluminio para su proyecto? He visto a muchos clientes frustrados cuando sus materiales fallan bajo carga, lo que provoca costosos rediseños y retrasos en la producción. Elegir la resistencia correcta del material es fundamental para las aplicaciones estructurales, especialmente cuando la seguridad y el rendimiento están en juego.

Los canales de aluminio suelen tener una resistencia a la tracción de entre 20.000 y 45.000 PSI, dependiendo de la aleación y el temple. La aleación 6061-T6, utilizada habitualmente en aplicaciones estructurales, ofrece una excelente relación resistencia-peso con una resistencia a la tracción de unos 35.000 PSI.

He trabajado con cientos de clientes que necesitaban conocer la resistencia de los canales de aluminio para sus proyectos. Permítame compartir lo que he aprendido sobre estos versátiles componentes estructurales. El canal de aluminio adecuado puede transformar su diseño, ofreciendo el equilibrio perfecto entre resistencia, peso y coste. Examinemos qué hace que estos perfiles sean resistentes y cómo elegir el adecuado.

¿Cuántos tipos de canales de aluminio existen?

¿Alguna vez se ha encontrado perdido entre las opciones a la hora de elegir un canal de aluminio? Elegir el perfil equivocado puede retrasar el calendario y el presupuesto de su proyecto y comprometer el resultado final.

No existe un único número definitivo para los tipos de canal de aluminio. Varían considerablemente en función de la forma (como U, C, Hat, Z), el tamaño, la aleación (por ejemplo, 6061, 6063) y el acabado. La aplicación específica suele determinar el tipo más adecuado.

Cuando la gente pregunta por los "tipos" de canales de aluminio, suele referirse a las diferentes formas o perfiles disponibles. Comprender estas formas es clave porque cada una ofrece propiedades estructurales y ventajas de aplicación únicas. Veamos algunas de las categorías más comunes.

Formas comunes de canal de aluminio

La forma suele ser el principal factor diferenciador. Determina cómo distribuye la carga el canal y cómo puede montarse o integrarse en un conjunto.

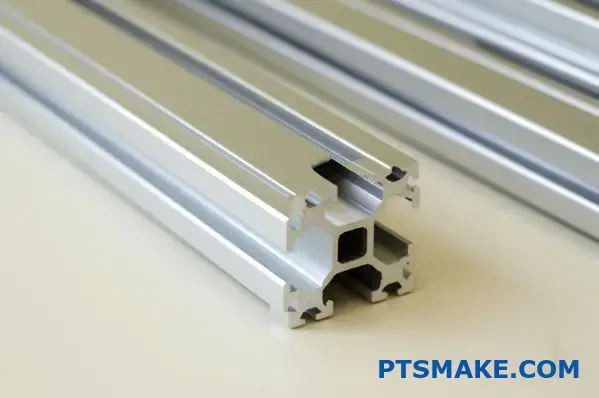

Canal en U

Es una de las formas más básicas y utilizadas. Tiene una base plana (el alma) y dos patas perpendiculares de igual longitud. Los canales en U son versátiles y se utilizan a menudo para entramados, vías, bordes de protección y construcción en general. Su sencilla geometría facilita su fabricación mediante extrusión1.

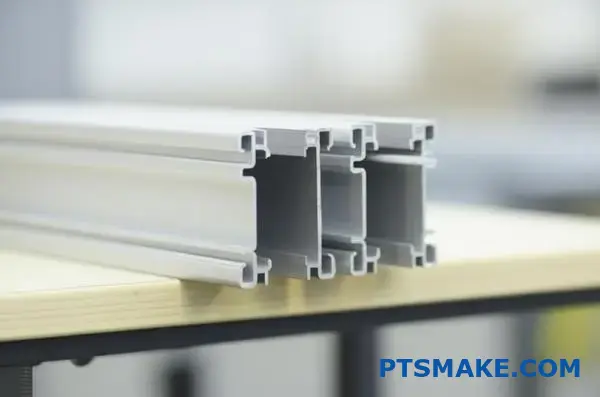

Canal C (o canal estructural)

Similares a los canales en U, pero los canales en C suelen tener rebordes o labios internos en los extremos de las patas. Esto añade rigidez y proporciona superficies adicionales para la fijación. Suelen utilizarse en aplicaciones estructurales, como marcos de edificios, soportes y bases de máquinas, donde se requiere una mayor rigidez en comparación con un canal en U estándar.

| Característica | Canal en U | Canal C (estructural) |

|---|---|---|

| Forma | Red plana, dos patas | Red plana, dos patas, labios |

| Rigidez | Bien | Muy bueno (debido a los labios) |

| Uso común | Bordes, vías, marcos | Soportes estructurales, marcos |

| Fijación | Web y piernas | Web, piernas, labios internos |

Canal de sombrero (o canal de enrasado)

Llamado así por su parecido con un sombrero de copa, este perfil tiene una base plana, dos patas verticales y dos bridas horizontales orientadas hacia el exterior. Los canales de sombrero se utilizan con frecuencia en la construcción para montar superficies como paneles de yeso o revestimientos, creando una cámara de aire para el aislamiento o el drenaje.

Más allá de las formas estándar: Extrusiones de canal de aluminio a medida

Aunque las formas estándar cubren muchas necesidades, a veces un proyecto requiere un perfil único. Aquí es donde entran en juego las extrusiones de canal de aluminio a medida. En PTSMAKE trabajamos a menudo con nuestros clientes para diseñar y fabricar canales a medida, adaptados con precisión a sus requisitos funcionales y estéticos específicos, aprovechando la versatilidad del proceso de extrusión de aluminio. Pueden ser desde pequeñas modificaciones de formas estándar hasta diseños totalmente novedosos para industrias especializadas como la aeroespacial o la electrónica.

¿Para qué sirve el Canal T?

¿Alguna vez ha tenido problemas para construir una estructura robusta que también deba poder ajustarse o reconfigurarse fácilmente? Elegir un canal estándar podría obligarle a taladrar numerosos agujeros, lo que comprometería la integridad y la flexibilidad en el futuro.

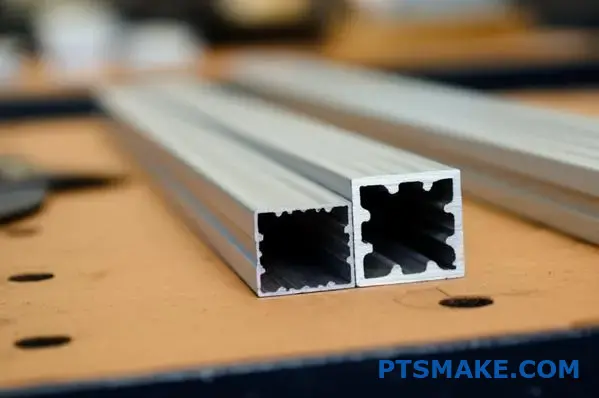

Los canales en T, a menudo denominados extrusiones de aluminio con ranura en T, se utilizan principalmente para crear marcos estructurales modulares. Su característica principal, una ranura en forma de "T" a lo largo de su longitud, permite fijar, reposicionar o retirar fácilmente componentes, elementos de fijación y accesorios sin necesidad de soldaduras ni taladros profundos.

La magia del canal en T reside realmente en esa ranura distintiva. A diferencia de los sencillos canales en U o en C, que ofrecen principalmente superficies o bordes planos, la ranura en T está diseñada específicamente para la interconexión y la adaptabilidad. Esto lo hace increíblemente popular en aplicaciones donde la flexibilidad y la facilidad de montaje son primordiales. Veamos dónde se suelen encontrar estos versátiles perfiles.

La ventaja fundamental: El mecanismo de ranura en T

La ranura en T propiamente dicha es una ranura socavada que recorre una o varias caras de la extrusión. Las tuercas en T o los pernos en T especiales están diseñados para deslizarse en este canal y girar 90 grados para bloquearse en su sitio. De este modo se crea un punto de fijación seguro y no permanente en cualquier punto de la ranura. Este sistema es la base de su modularidad2 y una razón clave para su adopción generalizada.

Principales ámbitos de aplicación

La adaptabilidad de la ranura en T extrusiones de canal de aluminio los hace adecuados para una amplia gama de usos:

Estructura modular y estaciones de trabajo

Podría decirse que es la aplicación más común. Los canales en T son como bloques de construcción industrial. Se pueden montar rápidamente bancos de trabajo a medida, protecciones de máquinas, cerramientos de seguridad, bastidores para equipos y carros. Si cambian las necesidades, el bastidor puede desmontarse, modificarse o ampliarse fácilmente. En PTSMAKE hemos ayudado a nuestros clientes a diseñar estructuras robustas y adaptables para diversos entornos de fabricación utilizando estos perfiles.

Automatización y robótica

En los sistemas automatizados, componentes como sensores, cámaras, actuadores y transportadores necesitan a menudo una colocación precisa que puede requerir ajustes durante la configuración o el funcionamiento. Las ranuras en T son la plataforma de montaje perfecta, ya que permiten a los ingenieros ajustar con precisión la ubicación de los componentes sin necesidad de volver a taladrar o instalar soportes complejos.

Sistemas de presentación y exposición

Para ferias comerciales o expositores minoristas, los canales en T permiten crear estructuras ligeras, resistentes y fáciles de montar. Los paneles gráficos, los estantes y la iluminación pueden fijarse a la perfección mediante el sistema de ranuras en T, y toda la estructura puede desmontarse rápidamente para su transporte.

Selección del canal T adecuado

No todos los canales en T son iguales. Los factores clave a tener en cuenta son:

- Perfil Serie/Tamaño: Los canales en T vienen en varias series (por ejemplo, serie 20, serie 30, serie 40, a menudo basadas en dimensiones métricas como 20 mm x 20 mm). Los perfiles más grandes suelen ofrecer mayor resistencia y rigidez para cargas más pesadas.

- Tamaño de la ranura: La anchura de la ranura en T determina el hardware compatible (tuercas en T, pernos). Los tamaños comunes incluyen ranuras de 6 mm, 8 mm y 10 mm.

- Aleación y temple: Al igual que otras extrusiones, 6061-T6 y 6063-T5 son aleaciones comunes que ofrecen un buen equilibrio entre resistencia, extrudabilidad y resistencia a la corrosión. Según nuestra experiencia, el 6061-T6 suele preferirse para aplicaciones de mayor carga.

He aquí una rápida comparación de las series típicas:

| Característica | Serie 20 (por ejemplo, 2020) | Serie 40 (por ejemplo, 4040) |

|---|---|---|

| Tamaño del perfil | Base típica de 20 mm | Base típica de 40 mm |

| Tamaño de la ranura | A menudo 6mm | A menudo 8 mm o 10 mm |

| Fuerza | Trabajo más ligero | Carga media a pesada |

| Uso común | Carcasas pequeñas, marcos ligeros, impresoras 3D | Bancos de trabajo, bastidores de máquinas, líneas de automatización |

La elección del perfil de canal en T correcto es esencial para garantizar que su estructura funcione según lo previsto, equilibrando la resistencia, el peso y la facilidad de montaje para las necesidades específicas de su proyecto.

¿Se puede soldar el canal de aluminio extruido?

¿Está pensando en unir canales de aluminio extruido para su estructura? ¿Le preocupa si la soldadura comprometerá la resistencia o el acabado del material, lo que podría causar problemas en el futuro?

Sí, el canal de aluminio extruido puede soldarse. Sin embargo, el éxito depende en gran medida de la elección de la aleación de aluminio adecuada, el uso de la técnica de soldadura correcta (como TIG o MIG) y la preparación adecuada debido a las propiedades únicas del aluminio.

Aunque la soldadura del aluminio es habitual, presenta retos únicos en comparación con el acero. El aluminio tiene una capa de óxido persistente y una alta conductividad térmica, que requieren enfoques específicos. Si se hace bien, se consigue una unión fuerte y fiable que mantiene la integridad de su producto. extrusiones de canal de aluminio. En proyectos anteriores de PTSMAKE, hemos visto cómo la comprensión de estos matices es crucial para el éxito de la fabricación.

Factores clave para soldar canales de aluminio

Para soldar con éxito estos perfiles hay que tener en cuenta varios factores. Pasar por alto alguno de ellos puede provocar soldaduras débiles o fallidas.

Selección de la aleación y revenido

No todas las aleaciones de aluminio son iguales cuando se trata de soldar. Las aleaciones de la serie 6xxx, como las 6061 y 6063 (utilizadas habitualmente para extrusiones), suelen considerarse soldables. Sin embargo, la soldadura puede afectar al revenido. Por ejemplo, soldar un aluminio de temple T6 ablandará el material en la zona alrededor de la soldadura, conocida como la Zona afectada por el calor (ZAC)3. Esta reducción de la resistencia debe tenerse en cuenta en el diseño.

Preparación de la superficie

Esto es absolutamente crítico. El aluminio forma rápidamente una dura capa de óxido (óxido de aluminio) que se funde a una temperatura mucho mayor que la del propio aluminio. Esta capa de óxido, junto con cualquier aceite, suciedad o humedad, debe eliminarse a fondo inmediatamente antes de soldar utilizando un cepillo de alambre de acero inoxidable (utilizado sólo para el aluminio) o limpiadores químicos. La limpieza no es negociable para obtener una soldadura sólida.

Selección del proceso de soldadura

La elección del proceso de soldadura influye significativamente en el resultado. Los dos métodos más comunes para el aluminio son la soldadura TIG y MIG.

Métodos habituales de soldadura del aluminio

Cada método tiene sus pros y sus contras en función de las características específicas de la aplicación, el grosor del material y el acabado deseado.

Soldadura con gas inerte de tungsteno (TIG)

La soldadura TIG ofrece un excelente control y produce soldaduras limpias y de alta calidad, por lo que es ideal para canales de aluminio más finos o cuando la apariencia es crítica. Utiliza un electrodo de tungsteno no consumible y requiere un gas de protección (normalmente argón). La corriente alterna (CA) suele ser necesaria para soldar aluminio con TIG a fin de romper la capa de óxido. Suele ser más lenta que la soldadura MIG.

Soldadura con gas inerte metálico (MIG)

La soldadura MIG es más rápida que la TIG y a menudo se prefiere para secciones de aluminio más gruesas debido a su mayor tasa de deposición. Utiliza un electrodo de alambre consumible alimentado a través de la pistola de soldadura, que también suministra el gas de protección (argón o una mezcla de argón y helio). Aunque es más rápida, la soldadura MIG de aluminio puede ser más difícil de configurar correctamente para evitar problemas como la alimentación del hilo o la porosidad de la soldadura. Pueden ser necesarios equipos especializados como pistolas de carrete o sistemas push-pull.

He aquí una rápida comparación basada en la experiencia adquirida en varios proyectos de fabricación:

| Característica | Soldadura TIG (CA) | Soldadura MIG |

|---|---|---|

| Controlar | Entrada de calor excelente y precisa | Bueno, pero menos preciso que el TIG |

| Velocidad | Más lento | Más rápido |

| Espesor | Ideales para zonas finas y medias | Mejor para medianas y gruesas |

| Apariencia | Muy limpio, estéticamente agradable | Puede ser bueno, salpicaduras potenciales |

| Configuración/Habilidad | Requiere mayor destreza del operador | Puede ser complejo configurarlo bien |

| Distorsión | Menor potencial debido al control | Mayor potencial debido a la velocidad |

En última instancia, la decisión de soldar un canal de aluminio extruido depende de la aleación específica, los requisitos estructurales de la aplicación, el equipo disponible y el acabado requerido. A veces, la fijación mecánica puede ser una alternativa más adecuada, sobre todo si es fundamental evitar la ZAT.

¿Cómo se mide un canal de aluminio?

¿Alguna vez ha especificado canales de aluminio basándose en un dibujo y se ha dado cuenta de que no coinciden cuando los recibe? Las pequeñas imprecisiones en las medidas pueden provocar problemas de montaje y desperdicio de materiales.

Medir canales de aluminio implica identificar dimensiones clave como la altura total (patas), la anchura total (base o alma) y el grosor del material. La longitud también es crucial. Se necesitan herramientas precisas, como calibradores para las dimensiones críticas y cintas métricas para la longitud.

Es fundamental tomar las medidas correctas desde el principio. Garantiza que el canal se ajuste correctamente y desempeñe su función estructural o funcional según lo previsto. Veamos exactamente qué hay que medir y cómo.

Dimensiones clave a medir

Comprender los términos específicos de cada dimensión evita confusiones a la hora de realizar pedidos o diseños.

Altura total (altura de las patas)

Es la altura exterior completa desde la base hasta la parte superior de las patas. Para un canal en U o en C en posición horizontal, es la altura de las secciones verticales.

Anchura total (ancho de banda)

Se refiere a la anchura exterior de la base (o "alma") del canal. Es la dimensión que une las patas.

Material Grosor

Se trata de una dimensión crítica tanto para la resistencia como para el ajuste, especialmente si el canal se encaja en otro componente. Debe medir el grosor tanto del alma (base) como de las patas, ya que a veces pueden diferir ligeramente, aunque normalmente son consistentes en la norma extrusiones de canal de aluminio.

Herramientas de medición de precisión

Mientras que una cinta métrica está bien para la longitud total, las mediciones precisas del perfil requieren mejores herramientas.

- Calibradores: Los calibres digitales o vernier son esenciales para medir con precisión la altura, la anchura y, sobre todo, el grosor del material. Proporcionan la precisión necesaria, a menudo hasta milésimas de pulgada o centésimas de milímetro.

- Cinta métrica: Es el más adecuado para medir la longitud total del canal.

Comprender las tolerancias

Es importante recordar que las piezas de aluminio extruido no se fabrican con dimensiones perfectas. Siempre tienen tolerancias4que definen la desviación aceptable de la dimensión especificada. Las tolerancias estándar son habituales, pero para aplicaciones que requieren gran precisión, como las que a menudo tratamos en PTSMAKE, pueden ser necesarias tolerancias personalizadas más estrictas. Consulte siempre las especificaciones del fabricante o comente sus necesidades de tolerancia.

Aquí tienes una guía rápida sobre dónde medir los tipos de canales más comunes:

| Dimensión | Punto de medición del canal en U | Punto de medición del canal C |

|---|---|---|

| Altura total | Borde exterior del alma hasta la parte superior de la pierna | Borde exterior del alma hasta la parte superior de la pierna |

| Anchura total | Borde exterior de una pierna a borde exterior de la otra | Borde exterior de una pierna a borde exterior de la otra |

| Espesor | Sección Web y Sección Pierna | Sección del alma, sección de la pata y sección de la brida |

| Longitud de la pierna | Borde interior del alma hasta la parte superior de la pierna | Borde interior del alma al interior de la brida |

Ser meticuloso sobre cómo y dónde medir garantiza que obtendrá el perfil de canal de aluminio exacto que exige su proyecto.

¿Cuáles son las capacidades de carga de las extrusiones de canal de aluminio?

¿Alguna vez le ha preocupado si ese canal de aluminio puede soportar realmente el peso requerido? Subestimar la capacidad de carga puede provocar flexiones inesperadas o incluso fallos, poniendo en peligro la seguridad y el éxito de todo su proyecto.

La capacidad de carga de las extrusiones de canales de aluminio varía considerablemente. No se trata de un valor único, sino que depende en gran medida de la aleación específica (por ejemplo, 6061, 6063), el temple (como T5 o T6), la forma y las dimensiones de la sección transversal del canal y la forma en que se aplica la carga.

Determinar la capacidad de carga exacta no siempre es sencillo porque interactúan varios factores. No basta con elegir un canal de la estantería, sino que hay que entender cómo interactúan estos elementos. Desglosemos los factores clave que influyen en la cantidad de peso extrusiones de canal de aluminio puede manejar realmente.

Aleación y temple: La base material

El tipo de aleación de aluminio y su tratamiento térmico (revenido) establecen la resistencia del material base.

- Aleaciones: Opciones comunes como 6061 y 6063 ofrecen características diferentes. Según nuestra experiencia en PTSMAKE, el 6061 es generalmente más resistente y suele preferirse para aplicaciones estructurales que exigen mayores capacidades de carga. El 6063 ofrece mejor extrudabilidad y acabado superficial, y suele utilizarse en aplicaciones arquitectónicas.

- Temperamento: La designación del temple (por ejemplo, T5, T6) indica el proceso de tratamiento térmico, que afecta significativamente al límite elástico y a la resistencia última a la tracción. Un revenido T6 proporciona normalmente una mayor resistencia que un revenido T5 para la misma aleación.

Forma y dimensiones del perfil: La geometría importa

La forma de la sección transversal y el tamaño del canal son quizá los factores más críticos después de la selección del material.

- La forma dicta la rigidez: La distribución del material en relación con la dirección de la carga determina su resistencia a la flexión y al pandeo. Las secciones más profundas (patas más altas) suelen soportar mejor las cargas de flexión que las menos profundas.

- Espesor de pared: Al aumentar el grosor de las paredes del canal se añade más material, lo que incrementa el área de la sección transversal y la resistencia y rigidez generales.

- Propiedades geométricas: Los ingenieros utilizan cálculos que implican el área de la sección transversal del perfil y su momento de inercia5 para predecir cómo se comportará bajo cargas específicas. Un mayor momento de inercia indica una mayor resistencia a la flexión.

Aplicación de la carga y condiciones de apoyo

Cómo se aplica la carga y cómo se apoya el canal son tan importantes como el propio canal.

- Tipo de carga: ¿El canal está sometido a tracción, compresión, flexión o torsión? Los canales se comportan de forma diferente con cada tipo de carga. La capacidad de flexión suele ser la principal preocupación.

- Longitud de la envergadura: En el caso de las cargas de flexión, la distancia entre los puntos de apoyo (el vano) afecta de forma drástica a la capacidad. Un vano sin apoyo más largo soportará mucho menos peso que uno más corto.

- Tipo de soporte: La forma en que se apoyan los extremos (fijos, simplemente apoyados, en voladizo) también modifica la distribución de la carga y la capacidad máxima.

He aquí una visión simplificada de los principales factores de influencia:

| Factor | Influencia primaria | Consideraciones clave |

|---|---|---|

| Aleación/Temper | Resistencia inherente del material (límite elástico) | 6061-T6 generalmente más resistente que 6063-T5 |

| Profundidad del perfil | Resistencia a la flexión | Las patas más altas aumentan la rigidez frente a las cargas verticales |

| Espesor de pared | Sección transversal, resistencia global | Las paredes más gruesas soportan más tensión |

| Longitud | Capacidad de flexión | Los vanos más cortos soportan mucha más carga |

| Dirección de carga | Tipo de esfuerzo (flexión, compresión, etc.) | La flexión suele dictar los límites del diseño |

El cálculo preciso de las capacidades de carga suele requerir un análisis de ingeniería o la consulta de las tablas de datos de los fabricantes, teniendo en cuenta todas estas variables. En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a seleccionar la solución óptima. extrusiones de canal de aluminio evaluando detenidamente estos factores en función de los requisitos específicos de su aplicación.

¿Cómo se comparan las extrusiones de canal de aluminio con las de acero en aplicaciones estructurales?

¿Está eligiendo entre aluminio y acero para los canales estructurales? ¿Le preocupa tomar una decisión que añada peso innecesario, favorezca la corrosión o comprometa la resistencia que exige su proyecto?

Las extrusiones de canales de aluminio ofrecen una excelente relación resistencia-peso, una resistencia superior a la corrosión y flexibilidad de diseño mediante extrusión. Los canales de acero proporcionan una mayor resistencia y rigidez absolutas con un menor coste de material, pero son significativamente más pesados y requieren protección contra la oxidación.

Elegir el material adecuado entre aluminio y acero es crucial para el éxito estructural. Ambos tienen su lugar, pero sus propiedades difieren significativamente, lo que repercute en el rendimiento, la longevidad y el coste global del proyecto. En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a tomar esta decisión sopesando cuidadosamente los pros y los contras en función de la aplicación específica. Analicemos las principales diferencias.

Relación fuerza-peso: La diferencia decisiva

Este suele ser el principal factor decisivo. Las aleaciones de aluminio utilizadas en extrusiones (como la 6061-T6) tienen una resistencia impresionante en relación con su baja densidad (aproximadamente un tercio de la del acero). Esto hace que extrusiones de canal de aluminio ideal para aplicaciones en las que minimizar el peso es fundamental, como la industria aeroespacial, los bastidores de automóviles o las estructuras portátiles. Es innegable que el acero es más resistente en términos absolutos, pero se paga una importante penalización en peso.

Rigidez (módulo de elasticidad)

El acero es aproximadamente tres veces más rígido que el aluminio. Esto significa que, bajo la misma carga y con idéntica geometría, un canal de aluminio se desviará (doblará) unas tres veces más que uno de acero. Esta rigidez inherente hace que el acero sea el material preferido para aplicaciones que exigen una deflexión mínima bajo cargas pesadas, como las estructuras de grandes edificios o las bases de maquinaria pesada. Aunque el aluminio es menos rígido, el diseño del perfil (con secciones más profundas o paredes más gruesas) puede compensarlo, y a menudo se consigue el rendimiento estructural necesario con una ingeniería inteligente. A menudo asesoramos a nuestros clientes sobre la optimización de perfiles para cumplir los requisitos de rigidez con aluminio.

Resistencia a la corrosión

El aluminio forma de forma natural una capa de óxido pasiva y protectora al exponerse al aire, lo que le confiere una excelente resistencia inherente a la corrosión en muchos entornos. El acero, en cambio, se oxida con facilidad y requiere revestimientos protectores como pintura, galvanización o pintura en polvo, especialmente en aplicaciones exteriores o húmedas. Esto añade costes y consideraciones de mantenimiento a las estructuras de acero.

Consideraciones económicas

Normalmente, el acero tiene un menor coste por libra de materia prima. Sin embargo, la comparación no es tan sencilla.

- Peso: Dado que el aluminio es mucho más ligero, es posible que necesite menos peso de material para el mismo tamaño de perfil, lo que podría compensar algunas diferencias en el coste de la materia prima, sobre todo teniendo en cuenta los gastos de envío.

- Fabricación: En general, el aluminio es más fácil y rápido de mecanizar, cortar y extrudir en perfiles complejos. El propio proceso de extrusión permite formas intrincadas que podrían requerir múltiples pasos o soldadura con acero, reduciendo potencialmente los costes de montaje. En PTSMAKE, nuestra experiencia en extrusiones complejas ofrece a menudo soluciones rentables.

- Acabado: El acero suele requerir un acabado anticorrosión (pintura, galvanizado), lo que añade costes. El aluminio puede necesitar solo acabados estéticos (anodizado) o ninguno.

| Característica | Extrusión de canales de aluminio (por ejemplo, 6061-T6) | Canal de acero (por ejemplo, A36) |

|---|---|---|

| Densidad | Bajo (~2,7 g/cm³) | Alta (~7,85 g/cm³) |

| Fuerza | Buena a alta (en relación con el peso) | Muy alto (absoluto) |

| Rigidez (Módulo de elasticidad6) | Moderado (~69 GPa) | Alta (~200 GPa) |

| Resistencia a la corrosión | Excelente | Pobre (requiere revestimiento) |

| Coste (materia prima) | Más alto por libra | Más bajo por libra |

| Extrudabilidad | Excelente (formas complejas) | Limitado |

| Soldabilidad | Buena (requiere técnicas específicas) | Excelente (métodos comunes) |

Propiedades térmicas

El aluminio conduce el calor mucho mejor que el acero y también se dilata más con los cambios de temperatura. Estos factores pueden ser importantes en aplicaciones con grandes fluctuaciones de temperatura o en las que la disipación del calor sea un factor a tener en cuenta.

Fabricación y maquinabilidad

El aluminio es mucho más fácil de mecanizar que el acero, lo que se traduce en tiempos de procesamiento más rápidos y costes de mecanizado potencialmente más bajos. Como ya se ha dicho, su capacidad de extrusión permite diseños complejos e integrados. El acero es más duro, requiere herramientas más robustas y velocidades de mecanizado más lentas, pero la soldadura del acero suele considerarse más sencilla con las técnicas habituales.

La elección entre extrusiones de canal de aluminio y de acero depende de la prioridad que se dé a estos factores en su aplicación estructural específica. El ahorro de peso y la resistencia a la corrosión suelen favorecer al aluminio, mientras que la máxima resistencia, rigidez y menor coste inicial del material se inclinan por el acero.

¿Qué tratamientos superficiales mejoran la durabilidad de la extrusión de canales de aluminio?

¿Le preocupa que sus canales de aluminio no resistan las exigencias del trabajo? ¿Le preocupa que el aluminio desnudo pueda corroerse, desgastarse o simplemente no tener un aspecto profesional el tiempo suficiente en entornos difíciles?

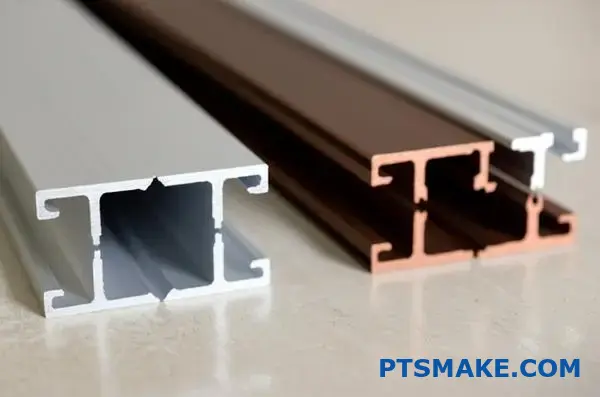

Varios tratamientos superficiales aumentan significativamente la durabilidad de la extrusión de canales de aluminio. Las principales opciones son el anodizado, que ofrece una excelente resistencia a la corrosión y el desgaste, el recubrimiento en polvo, que proporciona una sólida protección y variedad de colores, y la pintura, que ofrece una estética rentable y una protección moderada.

Aunque el aluminio resiste de forma natural a la corrosión hasta cierto punto, muchas aplicaciones exigen más. La exposición a la humedad, los productos químicos, la abrasión o incluso el mero deseo de un aspecto específico suelen requerir un tratamiento superficial. La elección del acabado adecuado protege su inversión y garantiza la durabilidad del aluminio. extrusiones de canal de aluminio funcionen de forma fiable durante toda su vida útil. Veamos las opciones más eficaces con las que trabajamos habitualmente en PTSMAKE.

Anodizado: La fortaleza electroquímica

El anodizado no es un revestimiento como la pintura; es un proceso electroquímico que convierte la superficie del aluminio en un acabado de óxido anódico duradero y resistente a la corrosión. Se trata de crear una versión controlada y engrosada de la capa de óxido protectora natural del aluminio mediante un proceso electroquímico. Pasivación electrolítica7.

Aumenta significativamente la resistencia a la corrosión y al desgaste. La capa porosa resultante también puede teñirse de varios colores antes del sellado, lo que ofrece opciones estéticas. El anodizado de tipo II es habitual para la protección general y el color, mientras que el de tipo III (capa dura) proporciona una resistencia superior al desgaste para aplicaciones exigentes. Según nuestras pruebas, el anodizado de capa dura aumenta drásticamente la dureza de la superficie.

Las consideraciones incluyen un ligero cambio dimensional (la capa de óxido se acumula) y posibles retos para lograr una perfecta consistencia del color en todos los lotes.

Recubrimiento en polvo: Resistente y colorido

Este método consiste en aplicar un polvo seco (una mezcla de resinas poliméricas, pigmentos y cargas) electrostáticamente al canal de aluminio. A continuación, la pieza se calienta, lo que hace que el polvo se funda, fluya y se cure en un revestimiento duro y uniforme.

El revestimiento en polvo ofrece una excelente resistencia al desconchado, los arañazos, la decoloración y los productos químicos. Ofrece una amplia gama de colores y texturas, lo que lo hace muy versátil para los requisitos estéticos. Suele ser más grueso y resistente que la pintura líquida, por lo que ofrece una protección sustancial para extrusiones de canal de aluminio en entornos físicos exigentes.

Los principales aspectos a tener en cuenta son el grosor del revestimiento, que influye en las dimensiones finales más que el anodizado, y la necesidad de hornos de curado especializados.

Pintura: Versátil y accesible

La pintura líquida (mediante pistolas pulverizadoras, inmersión, etc.) es otra forma habitual de proteger y colorear el aluminio. Existen varios sistemas de pintura, como epoxis, poliuretanos y poliésteres, cada uno de los cuales ofrece distintos niveles de durabilidad, resistencia a los rayos UV y protección química.

La pintura ofrece una buena flexibilidad estética y puede ser relativamente rentable, sobre todo para aplicaciones menos exigentes. Los retoques también suelen ser más sencillos en comparación con el anodizado o el recubrimiento en polvo. Sin embargo, una preparación adecuada de la superficie (limpieza y, a menudo, imprimación) es absolutamente fundamental para la adherencia de la pintura sobre el aluminio. Las superficies pintadas suelen ser más susceptibles a los arañazos y desconchones que las anodizadas o las recubiertas con pintura en polvo.

Otros tratamientos

Recubrimientos de conversión química

Estos tratamientos (como el cromato o las alternativas sin cromo) crean una fina película protectora que mejora la resistencia a la corrosión y proporciona una base excelente para la adherencia de la pintura. Ofrecen menos protección independiente que los métodos anteriores.

Acabados mecánicos

Procesos como el cepillado, el pulido o el granallado son principalmente estéticos, pero pueden preceder a otros tratamientos como el anodizado para conseguir efectos visuales específicos.

Elegir el tratamiento adecuado

La mejor elección depende totalmente de la aplicación. Los factores clave son:

- Medio ambiente: ¿Se enfrentará al agua salada, los productos químicos, la humedad elevada o la exposición a los rayos UV?

- Desgaste: ¿Es la abrasión o los arañazos una preocupación importante?

- Estética: ¿Es importante el color, el nivel de brillo o la textura?

- Coste: ¿Cuál es el presupuesto para el acabado?

- Tolerancias: ¿Qué importancia tienen las dimensiones finales?

He aquí una sencilla comparación:

| Característica | Anodizado (Tipo II) | Recubrimiento en polvo | Pintura (líquida) |

|---|---|---|---|

| Corrosion Res. | Excelente | Muy buena | De bueno a muy bueno |

| Desgaste Res. | Bueno (Capa dura=Exc) | Excelente | Regular a buena |

| Opciones de color | Moderado | Muy ancho | Muy ancho |

| Espesor | Muy fino | Grueso | Moderada a gruesa |

| Coste relativo | Moderado | Moderado | Bajo a moderado |

En proyectos anteriores, en PTSMAKE hemos ayudado a los clientes a seleccionar el acabado óptimo evaluando estas compensaciones en función de sus necesidades específicas, garantizando tanto la durabilidad como el rendimiento.

¿Se pueden personalizar las extrusiones de canal de aluminio para ensamblajes complejos?

¿Se da cuenta de que los canales de aluminio estándar no se integran perfectamente en el intrincado diseño de su producto? ¿Se enfrenta a problemas de montaje porque los perfiles estándar crean más problemas de los que resuelven?

Por supuesto. Las extrusiones de canal de aluminio son excepcionalmente adecuadas para la personalización, permitiendo la creación de perfiles únicos adaptados con precisión a las exigencias geométricas, funcionales y de integración de conjuntos complejos.

Aunque las extrusiones de canal de aluminio estándar son versátiles para muchas aplicaciones, los ensamblajes complejos a menudo presentan retos únicos. Puede tratarse de componentes que encajan en espacios reducidos, que requieren características integradas como puntos de montaje o canales para cables, o que exigen un rendimiento estructural específico en un espacio no estándar. Aquí es donde brilla el verdadero poder de la extrusión de aluminio: su capacidad para crear perfiles a medida.

Por qué los canales estándar pueden quedarse cortos

En diseños de productos complejos, los canales en U o en C estándar suelen requerir modificaciones importantes o soportes y fijaciones adicionales para funcionar. Esto puede dar lugar a:

- Mayor número de piezas

- Tiempos de montaje más largos

- Posibles puntos de fallo

- Estética o eficiencia del espacio comprometidas

Basarse únicamente en perfiles estándar puede limitar la innovación en el diseño cuando se trata de sistemas muy integrados o no lineales.

El poder de la personalización mediante extrusión

El proceso de extrusión de aluminio hace pasar tochos de aluminio calentados a través de una abertura moldeada en una matriz. Este proceso es increíblemente flexible y permite crear secciones transversales complejas adaptadas a necesidades específicas.

Geometrías a medida

En lugar de intentar adaptar una forma estándar, se puede diseñar una extrusión a medida con los ángulos, curvas y dimensiones exactos que requiere el montaje. Esto garantiza un ajuste perfecto y un aprovechamiento óptimo del espacio.

Funciones integradas

A medida extrusiones de canal de aluminio puede incorporar características directamente en el perfil, eliminando la necesidad de piezas separadas. Algunos ejemplos son:

- Ranuras o canales para la fijación

- Ranuras en T para accesorios modulares

- Disipadores de calor integrados

- Canales para cableado o tuberías

- Características de encaje a presión para las piezas de acoplamiento

En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a consolidar múltiples funciones en una única extrusión personalizada, simplificando drásticamente su montaje. La precisión que se consigue con Diseño de troqueles8 es clave para que estas funciones integradas sean eficaces.

Optimización de materiales y prestaciones

La personalización no se limita a la forma. Puede especificar la aleación exacta (como 6061 o 6063) y el temple (como T5 o T6) para conseguir la resistencia, la resistencia a la corrosión o las características de acabado requeridas. El grosor de las paredes puede variar dentro del perfil para añadir resistencia sólo donde sea necesario, optimizando el peso.

Estándar frente a personalizado para montajes complejos

He aquí una rápida comparación que pone de relieve las ventajas de los perfiles personalizados en diseños intrincados:

| Característica | Canales estándar | Extrusiones de canal de aluminio a medida |

|---|---|---|

| Ajuste | A menudo requiere adaptación | Diseñado para un ajuste preciso |

| Integración | Requiere piezas/mecanizado adicionales | Funciones integrables |

| Recuento de piezas | Más alto | Menor potencial |

| Tiempo de montaje | Potencialmente más largo | Potencialmente más rápido |

| Libertad de diseño | Limitado por las formas disponibles | Alta |

| Optimización | Uso general | Optimizado para una función específica |

Aunque las matrices personalizadas requieren una inversión inicial en utillaje, las ventajas a largo plazo en cuanto a eficacia de montaje, reducción del número de piezas y rendimiento superior suelen hacer que las matrices personalizadas sean más rentables. extrusiones de canal de aluminio una solución muy eficaz para productos complejos. En PTSMAKE, tender puentes entre las necesidades de diseño complejas y los perfiles personalizados fabricables es una parte fundamental de nuestra actividad.

Obtenga más información sobre el proceso de extrusión y cómo permite crear perfiles de aluminio complejos. ↩

Explore cómo los principios de diseño modular pueden acelerar sus plazos de creación de prototipos y producción. ↩

Haga clic aquí para saber cómo influye la zona afectada por el calor en la resistencia del aluminio soldado. ↩

Más información sobre las tolerancias dimensionales y su importancia en la fabricación de precisión. ↩

Haz clic para comprender cómo las propiedades geométricas, como el momento de inercia, determinan la rigidez estructural. ↩

Comprender cómo afecta el módulo de elasticidad a la deformación estructural y a la elección de materiales. ↩

Comprenda la ciencia que hay detrás de cómo se forma esta capa protectora sobre el aluminio. ↩

Descubra cómo el diseño preciso de las matrices abre complejas posibilidades de extrusión de aluminio para sus ensamblajes. ↩