Die Suche nach der perfekten goldeloxierten Oberfläche für Ihre Aluminiumteile kann sich wie die Jagd nach einem beweglichen Ziel anfühlen. Sie investieren Zeit und Ressourcen, nur um dann mit uneinheitlichen Farben, Chargenschwankungen und Oberflächen konfrontiert zu werden, die nicht Ihren Spezifikationen entsprechen.

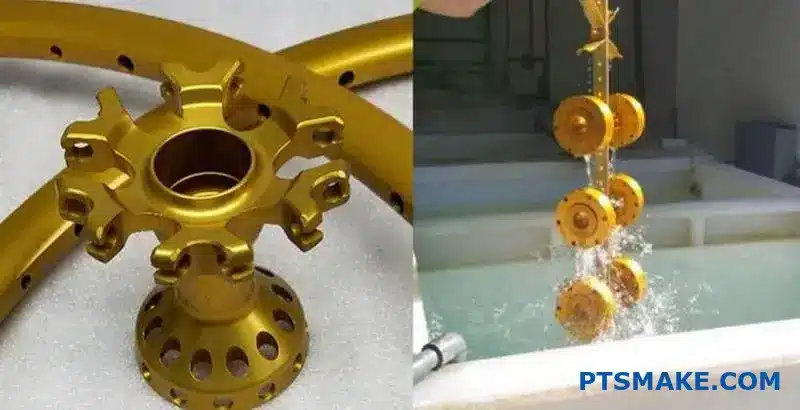

Das Goldanodisieren ist technisch gesehen ein Färbeprozess, bei dem die Oxidschicht von Aluminium gefärbt wird, um ein goldähnliches Aussehen zu erzielen. Es handelt sich dabei nicht um eine tatsächliche Vergoldung. Der Prozess umfasst das Anodisieren mit Schwefelsäure, gefolgt vom Auftragen organischer oder anorganischer Farbstoffe, um verschiedene Goldtöne mit unterschiedlichen Haltbarkeitseigenschaften zu erzielen.

Ich habe bei PTSMAKE mit Kunden zusammengearbeitet, die genau mit diesen Herausforderungen zu kämpfen hatten. Dieser Leitfaden erläutert die technischen Grundlagen, Prozesskontrollen und Qualitätssysteme, die Sie benötigen, um vom Prototyp bis zur Produktion konsistente, hochwertige goldeloxierte Oberflächen zu erzielen.

Warum ist ‘Goldanodisierung’ technisch gesehen das Färben von Aluminium, damit es golden aussieht?

Der Begriff ‘Goldanodisierung’ sorgt oft für Verwirrung. Viele Menschen glauben, dass dabei echtes Gold auf ein Teil aufgetragen wird.

Das ist jedoch nicht der Fall. Es handelt sich um eine spezielle Oberflächenbehandlung für Aluminium. Wir verwenden sie, um eine schöne, goldfarbene Oberfläche zu erzielen.

Eine Frage der Chemie, nicht des Edelmetalls

Dieser Prozess verbessert die Haltbarkeit und das Aussehen von Aluminium. Dies geschieht ohne die hohen Kosten von echtem Gold.

Lassen Sie uns einen kurzen Vergleich anstellen.

| Veredelungsprozess | Verwendet echtes Gold? | Grundmaterial |

|---|---|---|

| Gold eloxieren | Nein | Aluminium |

| Vergoldung | Ja | Verschiedene Metalle |

Diese Unterscheidung ist für die Materialauswahl von entscheidender Bedeutung.

Der Eloxierungsprozess erklärt

Wie funktioniert das? Das Eloxieren ist ein elektrolytischer Prozess. Dabei wird die natürliche Oxidschicht auf der Aluminiumoberfläche verdickt. So entsteht eine harte, dauerhafte und poröse Beschichtung.

Diese kontrollierte Oxidation ist entscheidend für die gesamte Oberflächenbeschaffenheit. Sie ist wesentlich widerstandsfähiger als das darunterliegende Rohaluminium.

Erstellen der Goldfarbe

Sobald wir diese poröse Oxidschicht gebildet haben, fügen wir Farbe hinzu. Dies geschieht in der Regel durch zwei Methoden.

1. Färben

Das eloxierte Teil wird in einen Tank getaucht. Dieser Tank enthält einen gelösten organischen Farbstoff in Goldfarbe. Die Poren in der Oxidschicht absorbieren diesen Farbstoff.

2. Elektrolytische Färbung

Alternativ werden Metallsalze in den Poren abgelagert. Ein zweiter elektrolytisch1 Dieser Schritt bewirkt dies. Die Art des Metallsalzes und die Prozessbedingungen bestimmen die endgültige Farbe, die ein stabiler Goldton sein kann.

Der letzte Schritt ist das Versiegeln. Das Teil wird behandelt, häufig mit heißem Wasser. Dadurch werden die Poren verschlossen und die Farbe dauerhaft fixiert. Außerdem wird die Korrosionsbeständigkeit erhöht. Bei PTSMAKE führen wir jeden Schritt sorgfältig durch. So gewährleisten wir eine gleichmäßige und dauerhafte Oberfläche für jedes Bauteil.

| Schritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Eloxieren | Oxidschicht wachsen lassen | Erzeugt poröse Oberfläche |

| 2. Farbe | Farbstoff oder Salze hinzufügen | Füllt die Poren mit Farbe |

| 3. Versiegeln | Poren schließen | Fixiert die Farbe, bietet zusätzlichen Schutz |

Durch Goldanodisierung entsteht eine schützende, goldfarbene Oberfläche auf Aluminium, ohne dass tatsächlich Gold verwendet wird. Bei diesem Verfahren wird eine poröse Oxidschicht aufgebracht und anschließend gefärbt, wodurch die Teile sowohl ästhetisch ansprechend als auch widerstandsfähiger werden.

Welche Rolle spielt die Aluminiumlegierung für das endgültige Erscheinungsbild?

Nicht alle Aluminiumlegierungen sind gleich. Das gilt insbesondere für das Aussehen nach dem Eloxieren. Das endgültige Erscheinungsbild hängt stark von der gewählten Legierung ab.

Verschiedene Serien, wie 6061 oder 7075, enthalten einzigartige Legierungselemente. Diese Elemente beeinflussen direkt die Grundfarbe der Anodenschicht. Diese Ausgangsfarbe beeinflusst, wie das Teil Farbe annimmt.

Die Erzielung einer bestimmten Farbe, wie beispielsweise bei der Goldeloxierung, beginnt hier. Die Wahl der Legierung ist die Grundlage für die endgültige Farbe und Konsistenz.

| Legierung Serie | Wichtige Legierungselemente | Typische Farbe der Oxidschicht |

|---|---|---|

| 5052 | Magnesium (Mg) | Klar, transparent |

| 6061 | Magnesium (Mg), Silizium (Si) | Hellgrau |

| 7075 | Zink (Zn), Kupfer (Cu) | Gelblich, Dunkelgrau |

Der Einfluss von Legierungselementen auf die Farbe

Die spezifischen Metalle, die dem Aluminium beigemischt werden, führen zu unterschiedlichen Ergebnissen. Stellen Sie sich das wie eine Leinwand vor. Einige Legierungen ergeben eine saubere, weiße Leinwand, während andere eine graue oder gelbe Leinwand ergeben.

Der Einfluss von Kupfer in 7075

Beispielsweise ist die Legierung 7075 dank ihres Kupferanteils für ihre hohe Festigkeit bekannt. Dieser Kupferanteil führt jedoch zu einer natürlich dunkleren, oft gelblichen oder bräunlichen Oxidschicht. Wenn Sie versuchen, einen hellen Goldfarbstoff aufzutragen, kann die Grundfarbe das endgültige Erscheinungsbild trüben. Das Ergebnis ist oft ein matteres, weniger leuchtendes Gold.

Der Vorteil von Magnesium in 5052

Andererseits bildet die Legierung 5052, deren Hauptelement Magnesium ist, eine sehr klare und transparente Oxidschicht. Dadurch eignet sie sich hervorragend für helle, dekorative Farben. Die klare Basis beeinträchtigt die Färbung nicht. Sie ermöglicht eine echte und gleichmäßige goldfarbene Eloxaloberfläche.

Auch die Struktur der Beschichtung selbst wird beeinflusst. Einige Legierungen erzeugen eine gleichmäßigere Porosität der Oxidschicht2, was für eine gleichmäßige Farbstoffaufnahme entscheidend ist. In früheren Projekten bei PTSMAKE haben wir unseren Kunden aus genau diesem Grund für rein kosmetische Teile 5052 empfohlen.

| Legierung | Farbstoffaufnahme und endgültiges Aussehen | Am besten für |

|---|---|---|

| 5052 | Hervorragende, gleichmäßige Farbstoffaufnahme | Helle, dekorative Farben |

| 6061 | Gut, vielseitig, leicht grauer Farbton | Allgemeiner Zweck, funktional |

| 7075 | Fair, kann fleckig oder stumpf erscheinen | Hochfeste Teile, dunkle Farben |

Die Auswahl der Legierung ist ein entscheidender erster Schritt. Die inhärenten Eigenschaften des Aluminiums, die durch seine Legierungselemente bestimmt werden, beeinflussen direkt die Grundfarbe der Anodenschicht und ihre Fähigkeit, Farbstoffe aufzunehmen, und legen damit den Grundstein für das endgültige ästhetische Ergebnis.

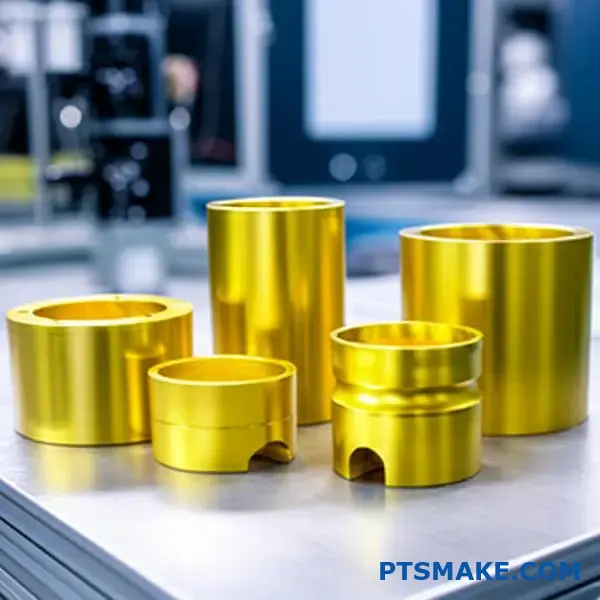

Inwiefern hängt die Dicke der Anodenschicht mit der wahrgenommenen Goldfarbe zusammen?

Um die perfekte Goldfarbe zu erzielen, kommt es nicht nur auf den Farbstoff an. Die Dicke der Anodenschicht ist der eigentliche entscheidende Faktor. Sie bestimmt die Farbtiefe und Haltbarkeit.

Bei PTSMAKE steuern wir diesen Prozess präzise. Wir passen wichtige Faktoren an, um die richtige Grundlage für Ihr gewünschtes Finish zu schaffen.

Wichtige Kontrollfaktoren

Die Anodisierungszeit und die Stromdichte sind entscheidend. Längere Zeiten oder höhere Ströme erzeugen eine dickere Oxidschicht. Diese Kontrolle ist grundlegend für konsistente Ergebnisse bei der Goldanodisierung.

| Parameter | Auswirkung auf die Dicke |

|---|---|

| Eloxierzeit | Längere Zeit = dickere Schicht |

| Aktuelle Dichte | Höhere Dichte = Dickere Folie |

Diese Dicke hat direkten Einfluss darauf, wie der Goldfarbstoff absorbiert wird. Dies ist ein entscheidender Schritt für ein hochwertiges Finish.

Die Beziehung zwischen Prozessparametern und Schichtdicke ist sehr direkt. Diese Wissenschaft haben wir im Laufe vieler Projekte verfeinert. Stellen Sie sich das wie den Bau eines Gebäudes mit einer bestimmten, vorgegebenen Höhe vor.

Kontrolle des Filmwachstums

Wir manipulieren die elektrische Ladung, um die Wachstumsrate der Oxidschicht zu steuern. Die durch das Bauteil geleitete Ladungsmenge bestimmt die Schichtdicke. Wir berechnen präzise die erforderliche Stromdichte3 und die Eloxierzeit, um dies zu erreichen. Dadurch wird sichergestellt, dass die poröse Aluminiumoxidschicht die gewünschte Tiefe für eine optimale Farbstoffabsorption erreicht.

Warum die Dicke für die Farbe von Gold wichtig ist

Eine dickere Anodenschicht hat eine tiefere, porösere Struktur. Diese physikalische Eigenschaft ermöglicht es ihr, mehr Goldfarbstoffpartikel aufzunehmen. Das Ergebnis ist ein satteres, lebendigeres Goldaussehen, das unsere Kunden häufig für Premiumprodukte wünschen.

Eine dünne Schicht kann einfach nicht genug Farbstoff aufnehmen. Dies führt zu einer blassen, verblassten Farbe, der es an visueller Tiefe und wahrgenommener Qualität mangelt.

Darüber hinaus bietet eine dickere, ordnungsgemäß versiegelte Folie eine hervorragende Lichtechtheit. Sie schützt den Farbstoff vor UV-Abbau und sorgt dafür, dass die goldene Farbe über lange Zeit hinweg unverändert bleibt und nicht verblasst.

| Filmdicke | Farbtiefe | Lichtechtheit |

|---|---|---|

| Dünn | Blass, weniger gesättigt | Unter |

| Dickes | Reichhaltig, lebendig | Höher |

In früheren Projekten bei PTSMAKE hat sich die Anpassung der Schichtdicke an den jeweiligen Goldfarbstoff und die Endanwendung als Schlüssel zum Erfolg erwiesen.

Die Kontrolle der Anodisierungszeit und der Stromdichte ist für die Erzielung der richtigen Oxidschichtdicke von entscheidender Bedeutung. Dies hat direkten Einfluss auf die Tiefe, Leuchtkraft und UV-Beständigkeit der endgültigen Goldbeschichtung und gewährleistet ein hochwertiges, langlebiges Erscheinungsbild Ihrer Teile.

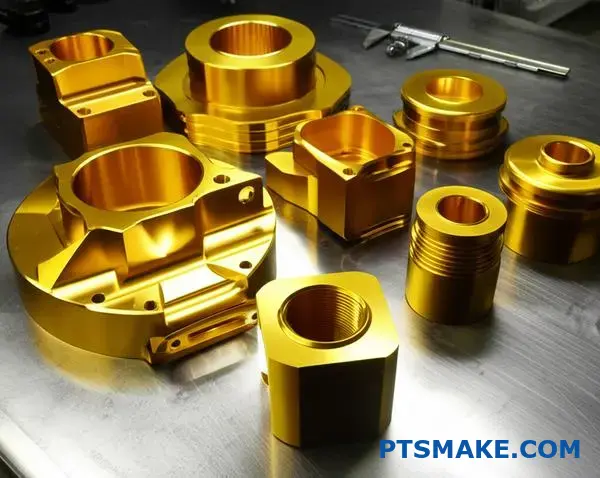

Was macht eine hochwertige goldeloxierte Oberfläche aus?

Die Definition einer hochwertigen goldeloxierten Oberfläche geht über eine einfache Sichtprüfung hinaus. Wir müssen objektive Leistungskennzahlen (KPIs) verwenden. Diese Kennzahlen unterscheiden eine lediglich gute Oberfläche von einer außergewöhnlichen.

Visuelle und physische Standards

Die Farbgleichmäßigkeit ist der erste Test. Der Farbton sollte über die gesamte Oberfläche des Teils hinweg einheitlich sein. Bei mehrteiligen Baugruppen ist die Konsistenz zwischen den einzelnen Chargen ebenso entscheidend. Auch die Schichtdicke spielt eine große Rolle.

Eine dickere Anodenschicht bietet im Allgemeinen einen besseren Schutz. Wir messen diese Aspekte präzise.

| Metrisch | Bedeutung | Wie es gemessen wird |

|---|---|---|

| Farbgleichheit | Sorgt für ein einheitliches Erscheinungsbild eines einzelnen Teils. | Spektralphotometer, Sichtprüfung |

| Batch-Konsistenz | Entscheidend für Produkte mit mehreren Komponenten. | Farbmessgerät, Kontrollproben |

| Filmdicke | Wirkt sich direkt auf die Haltbarkeit und Korrosionsbeständigkeit aus. | Wirbelstrommessgerät |

Wahre Qualität wird durch strenge Tests nachgewiesen. Eine schöne Goldoberfläche ist nutzlos, wenn sie leicht zerkratzt oder korrodiert. Wir müssen ihre Haltbarkeit quantifizieren, um sicherzustellen, dass sie in der vorgesehenen Umgebung gut funktioniert.

Quantifizierung von Haltbarkeit und Widerstandsfähigkeit

Die Abriebfestigkeit ist ein entscheidender Faktor. Wir verwenden häufig den Taber-Test, um die Abnutzung im Laufe der Zeit zu simulieren. Dieser Test gibt Aufschluss darüber, wie widerstandsfähig die Oberfläche gegenüber physischem Kontakt ist. Bei Teilen, die stark beansprucht werden, ist dieser Test unverzichtbar.

Korrosionsbeständigkeit ist ein weiterer wichtiger Qualitätsfaktor. Je nach Anwendung kann ein Bauteil Feuchtigkeit oder aggressiven Chemikalien ausgesetzt sein. Die Salzsprühnebelprüfung4 ist eine gängige Methode, die wir verwenden. Sie beschleunigt die Korrosion, um die langfristige Haltbarkeit vorherzusagen.

Zuletzt bewerten wir die Lichtechtheit. Verblasst die goldene Farbe, wenn sie über einen längeren Zeitraum UV-Licht ausgesetzt ist? Bei Produkten, die im Freien oder in Fensternähe verwendet werden, ist dies ein entscheidender Leistungsindikator.

| Leistungstest | Was es misst | Warum es wichtig ist |

|---|---|---|

| Taber-Test | Abnutzungswiderstand | Prognostiziert, wie widerstandsfähig die Oberfläche gegenüber physischer Abnutzung ist. |

| Salzsprühnebelprüfung | Korrosionsbeständigkeit | Gewährleistet Langlebigkeit in feuchten oder korrosiven Umgebungen. |

| Lichtechtheitstest | UV-Stabilität / Farbverblassen | Garantiert, dass die goldene Farbe über lange Zeit hinweg lebendig bleibt. |

Bei PTSMAKE erhalten unsere Kunden durch die Kombination dieser Tests ein vollständiges Bild der Leistungsfähigkeit der Oberfläche und können sicher sein, dass sie ihren Spezifikationen entspricht.

Eine hochwertige goldeloxierte Oberfläche wird durch messbare KPIs definiert. Dazu gehören eine optische Gleichmäßigkeit in Farbe und Dicke sowie eine nachgewiesene Beständigkeit gegen Abrieb, Korrosion und UV-Ausbleichen. Diese Tests gewährleisten sowohl eine ansprechende Optik als auch eine langfristige Funktionssicherheit.

Was sind die wichtigsten Arten von Goldanodisierungsverfahren?

Das perfekte Goldfinish zu erzielen, ist kein einheitlicher Prozess. Die Methode, für die wir uns bei PTSMAKE entscheiden, hängt von Ihrer endgültigen Anwendung ab. Letztendlich kommt es auf die Färbetechnik an, die nach dem ersten Eloxierungsschritt angewendet wird.

Die Hauptkategorien sind Färben und elektrolytisches Färben. Jede bietet ein unterschiedliches Gleichgewicht zwischen Farbbrillanz, Haltbarkeit und Kosten. Ihr Verständnis ist der Schlüssel zu einem erfolgreichen Produkt.

Wichtigste Färbemethoden

Hier finden Sie einen kurzen Überblick über die wichtigsten Methoden.

| Färbemethode | Hauptmerkmal |

|---|---|

| Bio-Färben | Helle, lebendige Farben |

| Anorganisches Färben | Gute UV-Beständigkeit |

| Elektrolytische Färbung | Höchste Haltbarkeit |

Diese Wahl hat direkten Einfluss auf das endgültige Aussehen und die Leistung des Teils.

Wenn wir über Goldanodisierung sprechen, geht es eigentlich um das Einfärben einer Aluminiumoxidschicht. Die Haltbarkeit und das Aussehen des Endprodukts hängen vollständig davon ab, wie wir diese Farbe auftragen. Jede Methode hat für bestimmte Anwendungen eindeutige Vorteile.

Bio-Färben

Dies ist die gängigste Methode, um helle, dekorative Goldtöne zu erzielen. Nach dem Eloxieren wird das Teil in einen Tank mit heißer, wasserbasierter organischer Farbe getaucht. Die poröse Oxidschicht absorbiert die Farbe, die dann versiegelt wird. Dies ist eine großartige, kostengünstige Option für Unterhaltungselektronik.

Anorganisches Färben

Bei der anorganischen Färbung werden anstelle von organischen Verbindungen Metallsalze verwendet. Diese Partikel fallen in den Poren der Beschichtung aus. Diese Methode liefert oft bessere Ergebnisse. Lichtechtheit5 als viele organische Farbstoffe, obwohl die Farbpalette eingeschränkter sein kann. Es schafft ein Gleichgewicht zwischen Aussehen und Widerstandsfähigkeit.

Zweistufige elektrolytische Färbung

Für maximale Haltbarkeit ist die elektrolytische Färbung die erste Wahl. Dies ist ein zweistufiger Prozess. Zunächst erstellen wir die standardmäßige Anodenschicht. Anschließend wird das Teil in ein zweites Bad mit Metallsalzen getaucht. Durch Anlegen einer Wechselspannung lagern sich Metallpartikel in den Poren ab. So entstehen unglaublich haltbare, lichtbeständige Oberflächen von hellem Bronze bis zu tiefem Gold.

| Methode | Farbbrillanz | Haltbarkeit (UV/Abnutzung) | Typischer Anwendungsfall |

|---|---|---|---|

| Bio-Färben | Hoch | Niedrig bis mittel | Unterhaltungselektronik, Zierleisten |

| Anorganisches Färben | Mittel | Mittel bis Hoch | Architektonische Komponenten für den Außenbereich |

| Elektrolytische Färbung | Dezente Töne | Sehr hoch | Verschleißteile, Fahrzeugverkleidungen |

Das elektrolytische Verfahren wird für Teile bevorzugt, die rauen Umgebungsbedingungen standhalten müssen.

Bei der Wahl des richtigen Goldanodisierungsverfahrens muss ein Gleichgewicht zwischen Ästhetik und Leistung gefunden werden. Ganz gleich, ob Sie eine glänzende, dekorative Oberfläche oder eine äußerst haltbare, lichtechte Beschichtung für raue Umgebungen benötigen – wenn Sie diese Färbemethoden verstehen, können Sie sicher sein, dass Ihr Endprodukt alle Spezifikationen erfüllt.

Wie unterscheiden sich organische und anorganische Farbstoffe für Gold in ihrer Leistungsfähigkeit?

Die Wahl zwischen organischen und anorganischen Farbstoffen ist eine wichtige Entscheidung. Sie hat direkten Einfluss auf das endgültige Aussehen, die Haltbarkeit und die Kosten Ihres Produkts. Jede Art hat ihre eigenen Vor- und Nachteile.

Organische Farbstoffe bieten ein brillantes, breites Farbspektrum. Allerdings kann ihre Leistungsfähigkeit unter Belastungen wie UV-Strahlung eingeschränkt sein.

Im Gegensatz dazu bieten anorganische Farbstoffe eine überlegene Stabilität. Ihre Farbpalette ist zwar eingeschränkter, aber sie zeichnen sich in rauen Umgebungen aus. Die beste Wahl hängt von Ihren spezifischen Anwendungsanforderungen ab.

Hier ist ein schneller Vergleich:

| Merkmal | Organische Farbstoffe | Anorganische Farbstoffe |

|---|---|---|

| Farbpalette | Sehr breit und lebendig | Limited, Erdtöne |

| UV-Stabilität | Unter | Hoch |

| Hitzebeständigkeit | Mäßig | Hoch |

| Kosten | Im Allgemeinen niedriger | Im Allgemeinen höher |

| Badpflege | Komplexer | Einfacher |

Eine tiefergehende Leistungsanalyse

Bei genauerer Betrachtung werden die Kompromisse deutlicher. Dies hilft Ihnen dabei, eine fundierte Entscheidung für Ihre Teile zu treffen, insbesondere bei anspruchsvollen Anwendungen wie der Goldeloxierung. Der richtige Farbstoff sorgt dafür, dass die Oberfläche die Leistungsspezifikationen erfüllt.

Farbbrillanz vs. Haltbarkeit

Organische Farbstoffe werden in die Poren der eloxierten Schicht absorbiert. Dadurch entstehen tiefe, lebendige Farben. Denken Sie an leuchtende Rot-, Blau- und Grüntöne. Diese organischen Moleküle können jedoch mit der Zeit zerfallen.

Anorganische Farbstoffe sind anders. Sie entstehen durch die Ausfällung von Metallsalzen in den Poren. Dieser Prozess sorgt für eine extrem haltbare, lichtbeständige Oberfläche. Diese Farben sind in der Regel dezenter, wie beispielsweise Bronze-, Schwarz- und Goldtöne.

UV-Stabilität und Hitzebeständigkeit

Bei Produkten, die im Freien oder in Umgebungen mit hohen Temperaturen verwendet werden, ist Stabilität entscheidend. Unsere Tests zeigen, dass anorganische Farbstoffe hier organische Farbstoffe deutlich übertreffen.

Organische Farbstoffe können unter direkter Sonneneinstrahlung schnell ausbleichen. Ihre Lichtechtheit6 ist für viele Anwendungen ein wichtiges Anliegen. Außerdem weisen sie eine geringere Hitzebeständigkeit auf, was ihre Verwendung einschränken kann.

Anorganische Optionen sind aufgrund ihrer Metallsalzstruktur nahezu immun gegen UV-Abbau und halten viel höheren Temperaturen stand, ohne ihre Farbe zu verändern.

Operative Komplexität und Kosten

Organische Färbebäder erfordern oft eine sorgfältigere Überwachung. Sie können empfindlich auf Verunreinigungen und pH-Schwankungen reagieren, was die Komplexität erhöht.

Anorganische Färbebäder sind in der Regel stabiler und leichter zu warten. Die Anschaffungskosten für die Farbstoffe mögen zwar höher sein, doch dank des geringeren Wartungsaufwands und der überlegenen Haltbarkeit bieten sie langfristig einen höheren Mehrwert für anspruchsvolle Projekte.

Organische Farbstoffe bieten lebendige Farben zu geringeren Kosten, aber sie sind nicht so UV- und hitzebeständig wie anorganische Farbstoffe. Anorganische Farbstoffe sind unglaublich haltbar und stabil, was sie trotz einer begrenzteren Farbpalette und höherer Anschaffungskosten ideal für anspruchsvolle Anwendungen macht.

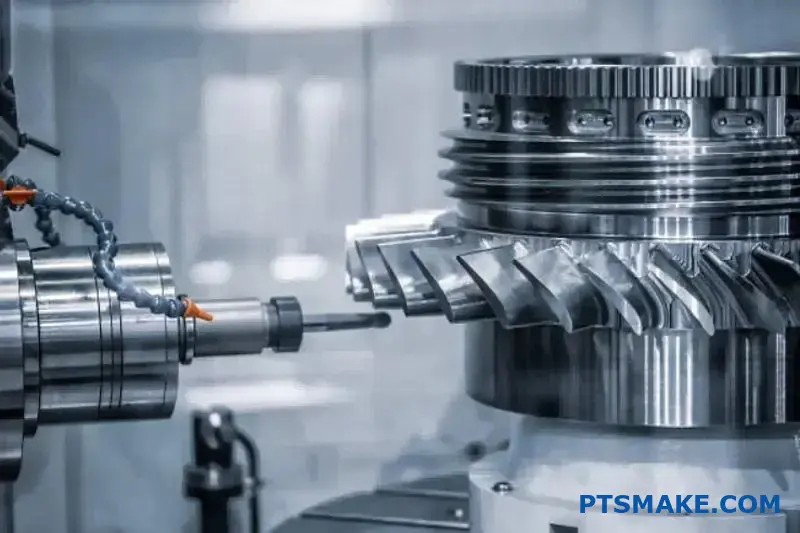

Wie ist eine komplette Produktionslinie für die Goldanodisierung aufgebaut?

Eine komplette Goldanodisierungsanlage ist ein hochgradig organisierter Ablauf. Jede Station bereitet das Teil für den nächsten kritischen Schritt vor. Stellen Sie sich das wie einen Dominoeffekt vor. Wenn ein Schritt fehlschlägt, ist die gesamte Oberfläche beeinträchtigt.

Der Prozessablauf ist logisch und kompromisslos. Bei PTSMAKE befolgen wir eine strenge mehrstufige Abfolge. Dies gewährleistet konsistente, qualitativ hochwertige Ergebnisse für jede Komponente.

Die Kernsequenz der Panzer

Hier sehen Sie einen typischen Aufbau der Tanks der Produktionslinie.

| Schrittnummer | Tank / Station | Zweck |

|---|---|---|

| 1 | Alkalische Reinigung | Entfernt Öle und Fette |

| 2 | Spülen | Entfernt Reinigungsmittel |

| 3 | Ätzen (Ätzmittel) | Schafft eine gleichmäßige, matte Oberfläche |

| 4 | Spülen | Entfernt Ätzlösung |

| 5 | Desmut | Entfernt Legierungsrückstände |

| 6 | Spülen | Bereitet sich auf das Eloxieren vor |

| 7 | Eloxieren | Bildet die Oxidschicht |

| 8 | Spülen | Entfernt Säurerückstände |

| 9 | Färben (Gold) | Färbt den Teil |

| 10 | Spülen | Entfernt überschüssige Farbe |

| 11 | Versiegeln | Schließt die anodischen Poren |

| 12 | Letzte Spülung | Endreinigung |

Dieser strukturierte Ablauf ist für ein makelloses Finish unerlässlich.

Die Reihenfolge ist nicht nur eine Tradition, sondern hat ihre Wurzeln in der Oberflächenchemie. Jeder Schritt bereitet das Aluminiumsubstrat sorgfältig auf den nächsten vor. Das Auslassen einer Spülung führt beispielsweise zu Verunreinigungen. Dies wird als "Drag-out" bezeichnet, wobei Chemikalien aus einem Tank den nächsten verunreinigen.

Warum jeder Schritt unverzichtbar ist

Eine unzureichende Vorbehandlung ist ein häufiger Fehlergrund. Bei unvollständiger Reinigung wird die Ätzung ungleichmäßig. Dies führt zu einem fleckigen Erscheinungsbild nach dem Eloxieren. Ebenso hinterlässt eine unzureichende Entzunderung Rückstände, die Flecken oder Verfärbungen verursachen können. Die Integrität der endgültigen Gold-Eloxalbeschichtung hängt vollständig von diesem disziplinierten Ablauf ab.

Dies gilt insbesondere für das Erreichen bestimmter Farben. Für dauerhafte Goldtöne wird ein Verfahren namens Elektrolytische Färbung7 wird häufig verwendet. Bei diesem Verfahren werden Metallsalze in die Poren der Anodenschicht eingebracht, wodurch eine sehr lichtechte Oberfläche entsteht. Damit dieses Verfahren richtig funktioniert, muss die Oberfläche außergewöhnlich sauber und gut vorbereitet sein.

Die entscheidende Rolle des Spülens

Das Spülen mag unbedeutend erscheinen, ist jedoch von entscheidender Bedeutung. Wir haben Projekte anderer Anbieter gesehen, die allein aufgrund unzureichender Spülung gescheitert sind. Es verhindert Kreuzkontaminationen zwischen hochreaktiven chemischen Bädern.

| Übersprungener Schritt | Mögliche Folgen |

|---|---|

| Reinigung | Ungleichmäßige Ätzung, schlechte Anodisierungshaftung |

| Desmut | Dunkle Flecken, Streifen, Verfärbungen |

| Spülung | Chemische Verunreinigung, fleckige Oberfläche |

| Versiegeln | Schlechte Korrosionsbeständigkeit, Farbverblassen |

Jeder Tank hat einen bestimmten Zweck. Durch die Einhaltung der Reihenfolge wird sichergestellt, dass die Anodenschicht sauber und gleichmäßig ist und für eine perfekte Goldbeschichtung bereit ist.

Die Goldanodisierungslinie ist ein präziser, sequenzieller Prozess. Jeder Tank, einschließlich jeder Spülstufe, ist für die Herstellung einer dauerhaften und optisch perfekten Beschichtung unerlässlich. Das Überspringen von Schritten beeinträchtigt unweigerlich die Endqualität und führt zu kostspieligen Nacharbeiten und Verzögerungen.

Wie werden verschiedene Goldtöne (14 Karat, 18 Karat, Roségold) erzielt?

Den perfekten Goldton zu erzielen, ist keine Glückssache, sondern eine kontrollierte Wissenschaft. Der Prozess basiert auf der präzisen Steuerung mehrerer Schlüsselvariablen. Stellen Sie sich das wie ein Rezept vor.

Wir müssen jeden Schritt sorgfältig planen. So stellen wir sicher, dass die endgültige Farbe genau den Vorgaben des Kunden entspricht.

Wichtige Kontrollfaktoren

Die wichtigsten Faktoren, die wir anpassen, sind der Farbstoff, die Eintauchzeit und die Badbedingungen. Jeder davon spielt eine bestimmte Rolle.

| Kontrollfaktor | Auswirkung auf die endgültige Farbe |

|---|---|

| Farbstoffmischung | Bestimmt den Farbton (z. B. Gelb vs. Rosa) |

| Konzentration | Beeinflusst die Sättigung und Tiefe der Farbe |

| Eintauchzeit | Steuert, wie viel Farbstoff absorbiert wird |

| Badezimmerbedingungen | pH-Wert und Temperatur beeinflussen die Farbstoffaufnahme |

Die Beherrschung dieser Elemente ist für konsistente Ergebnisse unerlässlich.

Das Erreichen eines bestimmten Goldtons durch Eloxieren ist ein akribischer Prozess. Er geht weit über das einfache Eintauchen eines Teils in eine Farbe hinaus. Bei PTSMAKE betrachten wir ihn als einen Kernbestandteil der Präzisionstechnik.

Farbstoffe zum Mischen für die Farbtonsteuerung

Um ein Roségold-Finish zu erzielen, verwenden wir nicht nur einen einzigen "Roségold"-Farbstoff. Stattdessen stellen wir eine individuelle Mischung her. Wir beginnen mit einer Basis aus Gelbgold und fügen präzise Mengen an rotem Farbstoff hinzu, bis wir den gewünschten Farbton erreicht haben. Das ist eine heikle Balance.

Anpassung der Farbtiefe

Die Farbtiefe wird durch zwei Faktoren bestimmt. Die Farbstoffkonzentration und die Eintauchzeit wirken zusammen. Eine höhere Konzentration oder eine längere Eintauchzeit führen zu einer tieferen, satteren Farbe. Auf diese Weise erzielen wir sowohl einen hellen 14-Karat-Look als auch einen tiefen 18-Karat-Farbton.

Die Rolle des Färbebades

Die Chemie des Elektrolytbad8 ist entscheidend. Selbst kleine Änderungen des pH-Werts oder der Temperatur können die endgültige Farbe dramatisch verändern. Wir halten unsere Färbebäder innerhalb extrem enger Toleranzen, um eine gleichbleibende Farbe über die gesamte Produktionsserie hinweg zu gewährleisten. Diese Kontrolle ist für eine hochwertige Goldeloxierung von grundlegender Bedeutung.

| Variabel | Einstellung | Resultierende Wirkung |

|---|---|---|

| Temperatur | Erhöhung | Schnellere Farbstoffaufnahme, möglicherweise dunklere Farbe |

| pH-Wert | Alter | Verändert die Löslichkeit und Aufnahmefähigkeit des Farbstoffs |

| Zeit | Verlängern | Tiefere Farbsättigung |

| Konzentration | Erhöhung | Intensivere, weniger transparente Farbe |

Durch die Kontrolle dieser Faktoren können wir wiederholbare, hochwertige Oberflächen liefern, die jedes Mal präzise Designanforderungen erfüllen.

Die Beherrschung der Goldanodisierung erfordert eine präzise Kontrolle über Farbstoffmischungen, Konzentration, Eintauchzeit und Badchemie. Dieser wissenschaftliche Ansatz stellt sicher, dass wir jede gewünschte Farbe, von hellem 14-karätigem Gold bis hin zu sattem Roségold, konsistent reproduzieren und jedes Mal die genauen Vorgaben des Kunden erfüllen können.

Wie gelten Spezifikationen wie MIL-A-8625 für die Goldeloxierung?

MIL-A-8625 ist eine wichtige militärische Spezifikation. Sie legt den Standard für anodische Beschichtungen auf Aluminium fest. Wenn wir von Goldanodisierung sprechen, meinen wir in der Regel Typ II, Klasse 2.

Typ II bezieht sich auf die Schwefelsäure-Anodisierung. Klasse 2 bedeutet, dass die Beschichtung gefärbt ist. In der Spezifikation ist "Gold" nicht als Farbe aufgeführt. Sie enthält jedoch die Regeln, denen jede Farbe, einschließlich Gold, entsprechen muss.

Wichtige Anforderungen gemäß MIL-A-8625

Diese Spezifikation gewährleistet, dass die Oberfläche mehr als nur kosmetischer Natur ist. Sie bestimmt die Leistung. Bei PTSMAKE betrachten wir sie als Blaupause für Qualität.

| Anforderung | Fokus auf Goldeloxierung |

|---|---|

| Filmdicke | Haltbarkeit und Farbtiefe |

| Korrosionsbeständigkeit | Langfristiger Schutz des Untergrunds |

| Farbgleichheit | Einheitliches Erscheinungsbild innerhalb einer Charge |

Die Einhaltung dieser Standards ist für Anwendungen in der Luft- und Raumfahrt, der Verteidigung und der Medizin unverzichtbar.

Das Verständnis von MIL-A-8625 ist der Schlüssel zum Erfolg bei Goldanodisierungsprojekten. Diese Spezifikation ist nicht nur eine Richtlinie, sondern eine Reihe strenger Leistungskriterien. Sie gewährleistet, dass das Endprodukt sowohl schön als auch robust ist.

Aufschlüsselung Typ II, Klasse 2 für Gold

Die Spezifikation legt genau fest, was gemessen werden muss. Dazu gehören das Beschichtungsgewicht, die Dicke und die Korrosionsbeständigkeit. Es handelt sich um eine umfassende Qualitätsprüfung.

Nuancen der Filmdicke

Bei Typ II ist die Dicke entscheidend. Sie liegt in der Regel zwischen 0,0003 und 0,0007 Zoll. Diese dünne Schicht sorgt für Härte und Verschleißfestigkeit. Der Farbstoff für die Goldeloxierung wird vor dem Versiegeln in diese poröse Schicht absorbiert. Eine gleichmäßige Dicke gewährleistet eine einheitliche Farbe.

Leistungsprüfung

Die Korrosionsbeständigkeit wird mit einem Salzsprühtest (ASTM B117) geprüft. Das Teil muss 336 Stunden lang ohne Anzeichen von Korrosion standhalten. Die Beschichtung muss außerdem gut Lichtechtheit9, damit die goldene Farbe bei UV-Lichteinstrahlung nicht verblasst. In früheren Projekten haben wir festgestellt, dass die Qualität der Farbstoffe hier von entscheidender Bedeutung ist.

| Test Parameter | Anforderung MIL-A-8625 (typisch) | Auswirkungen auf Goldfinish |

|---|---|---|

| Salznebel (ASTM B117) | Mindestens 336 Stunden | Die anodische Schicht muss das Aluminium vollständig schützen. |

| Beschichtungsgewicht | Variiert je nach Legierung | Beeinflusst die Korrosionsbeständigkeit und die Farbstoffaufnahme. |

| Farbabstimmung | Muster genehmigt | Erfordert eine strenge Prozesskontrolle, um Konsistenz zu gewährleisten. |

Letztendlich garantiert die Spezifikation, dass ein goldeloxiertes Teil für die vorgesehene Umgebung zuverlässig ist. Das ist ein Qualitätsversprechen, das wir sehr ernst nehmen.

MIL-A-8625 bietet einen klaren Rahmen für die Goldanodisierung. Es stellt sicher, dass die Oberfläche strenge Kriterien hinsichtlich Dicke, Korrosionsbeständigkeit und Farbstabilität erfüllt. Dies garantiert ein leistungsstarkes Teil, nicht nur ein dekoratives, was unser Fokus bei PTSMAKE ist.

Wie entwickelt man ein Verfahrensblatt für eine bestimmte Goldfarbe?

Die Herstellung einer reproduzierbaren Goldfarbe ist keine Zauberei, sondern Wissenschaft. Wir nennen sie das "Rezept" oder das Prozessblatt. Dieses Dokument ist die einzige Quelle der Wahrheit.

Es stellt sicher, dass jedes Teil identisch aussieht. Vom ersten Prototyp bis zum zehntausendsten Exemplar. Dieses Datenblatt erfasst alle kritischen Parameter. Es garantiert die Konsistenz jeder einzelnen Charge.

Bei PTSMAKE ist dies ein unverzichtbarer Schritt. Er eliminiert Spekulationen und gewährleistet Qualität.

Ein umfassendes Prozessblatt ist Ihr Entwurf für den Erfolg. Es beschreibt jeden Schritt mit Präzision. Das Fehlen auch nur einer Variablen kann zu Farbabweichungen führen.

Kernmaterial und Vorbereitung

Geben Sie zunächst die genaue Aluminiumlegierung an. Verschiedene Legierungen, wie beispielsweise 6061 gegenüber 7075, reagieren unterschiedlich. Dies verändert die endgültige Farbe. Auch die Ätzzeit und die chemische Konzentration sind entscheidend. Sie bereiten die Oberfläche für die Eloxierung vor.

Anodisierungs- und Färbeparameter

Hier entsteht die Farbe. Wir zeichnen die Anodisierungseinstellungen wie Spannung, Stromdichte und Zeit auf. Dann folgt die Färbephase. Hier kommt es auf jedes Detail an.

Wir dokumentieren den spezifischen Farbstoffnamen und dessen Konzentration. Auch Zeit, Temperatur und pH-Wert des Färbebades werden aufgezeichnet. Selbst Faktoren wie Badbewegung10 sind für ihre perfekte Gleichmäßigkeit bekannt.

Hier ist ein vereinfachtes Beispiel dafür, wie ein Abschnitt eines Prozessblatts aussehen könnte.

| Parameter | Spezifikation | Anmerkungen |

|---|---|---|

| Legierung Typ | Aluminium 6061-T6 | Kundenspezifisch |

| Ätzzeit | 90 Sekunden | Ätzende Ätzlösung |

| Anodisierungsspannung | 15 V | Toleranz von +/- 0,5 V |

| Farbstoffname | Gold S-3 | Marke/Lieferantenname |

| Farbstoff-Temp | 60°C | Innerhalb von 1 °C halten |

| Farbstoff-pH-Wert | 5.5 | Überprüfen Sie jede Stunde |

| Versiegelungsmethode | Mitteltemperatur-Nickelacetat | Gewährleistet Langlebigkeit |

Endgültige Versiegelung

Der letzte Schritt ist das Versiegeln. Das verwendete Verfahren, sei es mit heißem Wasser oder einer chemischen Versiegelung, fixiert die Farbe. Außerdem verbessert es die Haltbarkeit. Dies muss für jedes Teil einheitlich erfolgen.

Ein detailliertes Verfahrensblatt ist die Grundlage für eine wiederholbare Goldeloxierung. Es verwandelt eine Kunst in eine präzise, kontrollierbare Wissenschaft und stellt sicher, dass jedes Teil den genauen Spezifikationen und Qualitätsstandards entspricht.

Wie erzielt man eine gleichmäßige Goldbeschichtung auf komplexen Geometrien?

Das Erreichen einer gleichmäßigen Goldbeschichtung auf komplexen Teilen ist eine echte Herausforderung für das Fachwissen. Die größte Herausforderung stellen Merkmale wie tiefe Bohrungen oder abgeschirmte Bereiche dar.

Diese Geometrien verhindern oft einen gleichmäßigen Stromfluss. Außerdem schränken sie den Zugang für den Farbstoff während des Goldanodisierungsprozesses ein.

Dies führt zu einem ungleichmäßigen oder verblassten Erscheinungsbild. Es beeinträchtigt sowohl das Aussehen als auch die Schutzwirkung der Oberfläche. Schauen wir uns an, wie wir dieses Problem angehen können.

Häufige geometrische Herausforderungen

| Merkmal | Primäre Herausforderung | Ergebnis eines mangelhaften Prozesses |

|---|---|---|

| Tiefbohrungen | Schlechte Stromdurchdringung | Leichter oder keine Eloxierung im Inneren |

| Abgeschirmte Bereiche | Blockierter Lösungsfluss | Ungleichmäßige Farbverteilung |

| Scharfe Innenecken | Hohe Stromdichte | Brennende oder dickere Beschichtung |

Überwindung abgeschirmter Bereiche mit fortschrittlichen Techniken

Die Lösung für inkonsistente Oberflächen bei komplexen Teilen erfordert mehr als einen Standardansatz. Wir können das Teil nicht einfach eintauchen und auf das Beste hoffen. Der Erfolg liegt in der Steuerung des elektrischen Stroms und des Lösungsflusses.

Für tiefe Löcher oder innere Hohlräume ist das Faradayscher Käfig-Effekt11 ist ein großes Hindernis. Die Außenflächen schützen die Innenbereiche im Wesentlichen vor dem elektrischen Feld. Um dem entgegenzuwirken, verwenden wir häufig Hilfskathoden. Dabei handelt es sich um zusätzliche Elektroden, die strategisch innerhalb oder in der Nähe der abgeschirmten Stelle platziert werden. Sie schaffen einen direkteren Weg für den Strom und fördern so ein gleichmäßiges Wachstum der Anodenschicht dort, wo es am meisten benötigt wird.

Die entscheidende Rolle von Sonderanfertigungen

Maßgeschneiderte Halterungen sind ebenso wichtig. Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass es entscheidend ist, wie ein Teil im Tank gehalten wird. Eine maßgeschneiderte Halterung oder Vorrichtung kann das Bauteil so ausrichten, dass abgeschirmte Bereiche minimiert werden und ein optimaler Fluss der Eloxierlösung gewährleistet ist.

| Methode | Orientierungssteuerung | Konsistenz | Eignung für Komplexität |

|---|---|---|---|

| Standardregale | Schlecht | Niedrig | Niedrig |

| Maßgeschneiderte Regale | Ausgezeichnet | Hoch | Hoch |

Anpassen der Eloxierparameter

Abschließend nehmen wir eine Feinabstimmung der Prozessparameter vor. Unsere Tests haben gezeigt, dass eine leichte Erhöhung der Spannung oder eine Verlängerung der Eintauchzeit dazu beitragen kann, den Prozess auch in schwer zugängliche Bereiche zu bringen. Durch die Anpassung der Badetemperatur und der Farbstoffkonzentration wird außerdem sichergestellt, dass die Farbe gleichmäßig auf dem gesamten Teil absorbiert wird.

Ein gleichmäßiges Goldfinish auf komplexen Geometrien ist nicht nur eine Frage eines einzigen Tricks. Es ist die Kombination aus fortschrittlichen Werkzeugen wie Hilfskathoden, maßgeschneiderten Gestellen und präziser Prozesssteuerung, die ein makelloses, konsistentes Ergebnis liefert, das den Spezifikationen entspricht.

Wie erstellt man ein System für eine wiederholbare Farbanpassung von Charge zu Charge?

Ein robustes Qualitätssystem ist unverzichtbar. Es ist das Rückgrat einer reproduzierbaren Farbanpassung. Dies gilt insbesondere für empfindliche Oberflächen.

Die Rolle von Bedienfeldern

In jeder Charge sind Kontrolltafeln enthalten. Dabei handelt es sich um Standardmuster. Sie dienen als unsere visuelle und instrumentelle Basis.

Dadurch wird sichergestellt, dass jeder Durchlauf mit demselben Master-Standard verglichen wird.

Objektive Farbdaten

Wir verlassen uns auf Daten, nicht nur auf unsere Augen. Ein Spektralphotometer liefert objektive Farbdaten. Dadurch werden Vermutungen überflüssig.

Bei Oberflächen wie Goldanodisierung ist dies von entscheidender Bedeutung.

Enge Prozessfenster

Schließlich legen wir strenge Betriebsfenster fest. Jeder Parameter wird streng kontrolliert.

| Parameter | Kontrollgrenze | Zweck |

|---|---|---|

| Temperatur | ±1°C | Beeinflusst die Farbstoffaufnahme |

| Zeit | ±5 Sekunden | Steuert die Farbtiefe |

| Spannung | ±0.5V | Auswirkungen auf die Oxidschicht |

Dieser systematische Ansatz garantiert Konsistenz. Er macht die Farbanpassung von einer Kunst zu einer Wissenschaft.

Der Aufbau dieses Systems erfordert Disziplin. Es reicht nicht aus, nur über die Tools zu verfügen. Sie müssen sie in Ihren Arbeitsablauf integrieren.

Über die Sichtprüfung hinaus

Sich nur auf das menschliche Auge zu verlassen, ist ein häufiger Fehler. Die Lichtverhältnisse ändern sich. Die Ermüdung des Bedieners ist real. Dies führt zu inkonsistenten Ergebnissen.

Deshalb sind objektive Daten überlegen. Wir verwenden eine Spektralphotometer12 um Lab*-Werte zu erfassen. Diese Zahlen lügen nicht. Sie liefern einen präzisen Farbfingerabdruck.

Lab*-Werte verstehen

- **L***: Helligkeit (0 = schwarz, 100 = weiß)

- **a***: Rot-/Grünwert

- **b***: Gelb/Blau-Wert

Anhand dieser Daten können wir genaue Toleranzen festlegen. Beispielsweise muss eine Charge von goldeloxierten Teilen innerhalb eines winzigen ∆E-Werts (Delta E) liegen.

Die Kraft der Prozesssteuerung

Enge Betriebsfenster sind Ihre beste Verteidigung. Sie verhindern Farbabweichungen, bevor sie entstehen. Jede Variable, von der chemischen Konzentration bis zur Spülzeit, wird überwacht.

Bei PTSMAKE dokumentieren wir jeden Schritt. So entsteht eine detaillierte Prozesshistorie. Wenn eine Charge fehlerhaft ist, können wir die genaue Ursache lokalisieren. Diese kontinuierliche Feedbackschleife treibt Verbesserungen voran und gewährleistet Zuverlässigkeit für unsere Kunden.

| Prozessphase | Schlüsselvariable | Unsere Kontrollmethode |

|---|---|---|

| Eloxieren | Aktuelle Dichte | Automatischer Gleichrichter |

| Färben | pH-Wert | Kontinuierliche Überwachung |

| Versiegeln | Wasserreinheit | Regelmäßige Tests |

Dieses Maß an Kontrolle ist unerlässlich. Es ist der Unterschied zwischen der Hoffnung auf eine Übereinstimmung und der gezielten Herbeiführung einer solchen.

Ein erfolgreiches Farbanpassungssystem kombiniert drei Schlüsselelemente. Verwenden Sie physische Bedienfelder als Grundlage. Setzen Sie Spektralphotometer für objektive Daten ein. Und setzen Sie strenge, dokumentierte Prozessfenster durch. Dadurch wird die Farbanpassung zu einem wiederholbaren, wissenschaftlichen Prozess.

Wie können Sie neue Goldoberflächen jenseits der Standardfarben entwickeln?

Wahre Innovation bei Goldoberflächen bedeutet, über die Farbtabelle hinauszugehen. Wir müssen uns von der einfachen Anwendung hin zur aktiven Gestaltung bewegen. Es geht darum, einzigartige visuelle und haptische Erlebnisse zu schaffen.

Das erfordert ein Umdenken. Wie können wir Prozesse kombinieren, um etwas Neues zu erreichen?

Dynamische Farbeffekte erstellen

Anstelle einer einfarbigen Farbe sollten Sie Farbverläufe in Betracht ziehen. Techniken wie das mehrstufige Färben können wunderschöne Ombré- oder Zweifarbeneffekte auf einem einzigen Teil erzeugen.

Einführung neuartiger Texturen

Die Haptik eines Bauteils ist genauso wichtig wie sein Aussehen. Die Kombination verschiedener Oberflächenbehandlungen vor dem Goldanodisierungsprozess eröffnet unendliche Möglichkeiten für die Gestaltung der Textur.

| Technik | Standard-Ansatz | Innovativer Ansatz |

|---|---|---|

| Färbung | Einstufiges Färben | Mehrstufiges Ombré oder zweifarbiges Färben |

| Textur | Gleichmäßiges Perlstrahlen oder Polieren | Kombination aus maskiertem Kugelstrahlen und Polieren |

Schauen wir uns einmal genauer an, wie diese anspruchsvollen Oberflächen erzielt werden können. Es geht um Schichttechniken, mit denen Tiefe und Charakter im Endprodukt erzeugt werden. Bei PTSMAKE lieben wir es, diese Kombinationen gemeinsam mit unseren Kunden zu erforschen.

Mehrstufiges Färben für visuelle Tiefe

Das Erzeugen eines Ombré-Effekts ist ein heikler Prozess. Dabei müssen die Eintauchzeit und die Farbstoffkonzentration auf der Oberfläche des Teils kontrolliert werden. So entsteht ein sanfter Farbverlauf von hellem zu dunklem Gold.

Für ein scharfes zweifarbiges Finish ist das Abkleben entscheidend. Wir können einen Bereich des Teils schützen, während wir den anderen färben. So erhalten Sie klare Linien und deutliche Farbzonen. Dies eignet sich perfekt für Branding oder zur Schaffung visueller Akzente.

Kombination von Oberflächenvorbereitungen

Hier beginnt die eigentliche Kreativität. Vor dem Goldanodisieren können wir die Oberfläche des Teils bearbeiten. Das darunterliegende Substrat-Topografie13 hat einen großen Einfluss auf das endgültige Aussehen.

Beispielsweise können wir ein Teil perlstrahlen, um eine weiche, matte Oberfläche zu erzielen. Oder wir können es einer Glanztauchbeschichtung unterziehen, um eine hochreflektierende, spiegelähnliche Oberfläche zu erzielen.

Aber was passiert, wenn wir beides kombinieren? Stellen Sie sich vor, Sie maskieren ein Logo, strahlen den Hintergrund mit Glasperlen ab und tauchen dann das gesamte Teil in eine helle Farbe. Das Ergebnis ist ein Teil mit matten und glänzenden Texturen, ein wirklich individuelles Finish.

| Vorbehandlungskombination | Ergebnis: Goldfinish | Am besten für |

|---|---|---|

| Maskieren + Perlenstrahlen | Matter Hintergrund mit polierten Akzenten | Kontrastreiches Branding, dekorative Muster |

| Teilpolieren + Perlstrahlen | Doppelte Textur (glatt und matt) | Verbesserung der Griffigkeit, Schaffung eines einzigartigen Tastgefühls |

| Helltauchen + Lasergravur | Reflektierende Oberfläche mit präzisen Markierungen | Aufwendige Designs, hochwertige Elektronik |

Innovation geht über Farbe hinaus. Durch die Kombination fortschrittlicher Färbeverfahren und Oberflächenbehandlungen mit unterschiedlichen Texturen können Sie wirklich einzigartige Goldfinishes kreieren, die Ihre Produkte hervorheben.

Werden Sie Partner von PTSMAKE für erstklassige Lösungen im Bereich der Goldeloxierung

Sind Sie bereit für eine makellose, gleichmäßige Goldeloxierung Ihrer kritischen Teile? Kontaktieren Sie PTSMAKE noch heute, um fachkundige Beratung und ein schnelles, wettbewerbsfähiges Angebot zu erhalten. Nutzen Sie unser Know-how in der Präzisionsfertigung und verwirklichen Sie Ihr nächstes Projekt – zuverlässig, pünktlich und nach höchsten Standards!

Verstehen Sie die Wissenschaft hinter dieser wichtigen Oberflächenbehandlung für Metallkomponenten. ↩

Entdecken Sie, wie sich die Porosität auf die Farbkonsistenz und die Haltbarkeit Ihrer eloxierten Oberfläche auswirkt. ↩

Erfahren Sie, wie dieser elektrische Parameter präzise gesteuert wird, um das gewünschte Finish zu erzielen. ↩

Erfahren Sie, wie dieser beschleunigte Korrosionstest die langfristige Haltbarkeit einer Oberfläche vorhersagt. ↩

Entdecken Sie, wie diese Eigenschaft das langfristige Aussehen und die Lebensdauer Ihrer fertigen Teile beeinflusst. ↩

Verstehen Sie, wie diese Eigenschaft gemessen wird und warum sie für die Lebensdauer Ihres Produkts entscheidend ist. ↩

Entdecken Sie, wie Metallsalze stabile, lichtbeständige Farben in eloxierten Beschichtungen erzeugen. ↩

Erfahren Sie mehr über die chemische Zusammensetzung und ihren entscheidenden Einfluss auf den Eloxierungsprozess. ↩

Erfahren Sie, wie die Qualität von Farbstoffen getestet wird, um sicherzustellen, dass die Farbe Ihres Teils nicht verblasst. ↩

Verstehen Sie, wie die Steuerung der Bewegung des Färbebades Streifen verhindert und eine gleichmäßige Farbe gewährleistet. ↩

Verstehen Sie, wie sich dieses elektrische Phänomen auf die Konsistenz der Beschichtung auswirkt und wie wir es überwinden. ↩

Entdecken Sie, wie dieses Instrument präzise numerische Farbdaten liefert und subjektive visuelle Bewertungen in der Qualitätskontrolle überflüssig macht. ↩

Sehen Sie, wie Oberflächenmerkmale auf Mikroebene das endgültige Aussehen und die Haptik der Eloxierung beeinflussen. ↩