Eine einzige falsche Teileauswahl in Atom- oder Energiesystemen kann katastrophale Ausfälle, behördliche Abschaltungen und Verluste in Millionenhöhe verursachen. Ihr Ruf - und möglicherweise auch Menschenleben - hängen von Komponenten ab, die unter extremen Bedingungen jahrzehntelang einwandfrei funktionieren.

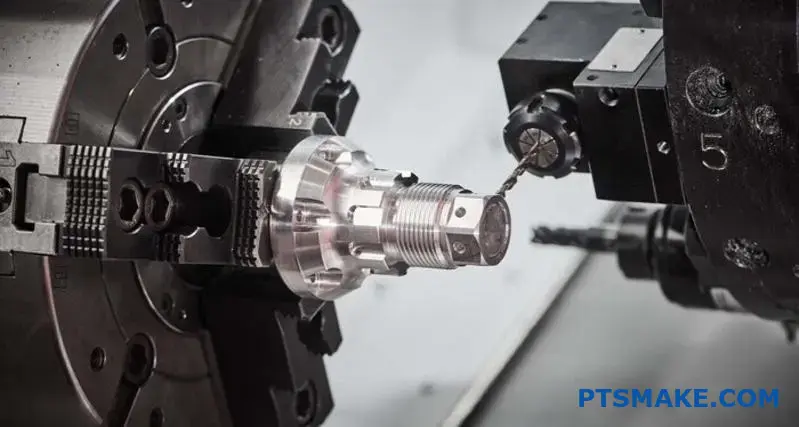

Die CNC-Bearbeitung ist das Rückgrat für die Herstellung von Komponenten für die Nuklear- und Energiewirtschaft. Sie bietet die Präzision, Materialkompatibilität und Rückverfolgbarkeit, die für kritische Anwendungen erforderlich sind, bei denen ein Ausfall nicht in Frage kommt.

Dieser Leitfaden vermittelt Ihnen die wesentlichen Kenntnisse für die Beschaffung von bearbeiteten Teilen, die den anspruchsvollen Anforderungen von Energieerzeugungssystemen entsprechen. Sie werden Strategien zur Materialauswahl, Toleranzspezifikationen, Konformitätsanforderungen und Einblicke in die Praxis entdecken, die Ihnen helfen, sichere Entscheidungen zu treffen, wenn Sie mit CNC-Lieferanten für Ihr nächstes wichtiges Projekt zusammenarbeiten.

Die ultimative Herausforderung: Beschaffung von bearbeiteten Teilen für hochzuverlässige Energiesysteme

Im Strom- und Kernenergiesektor ist die Zuverlässigkeit nicht nur ein Ziel. Sie ist eine absolute Voraussetzung. Ein einziger Komponentenausfall kann zu katastrophalen Ereignissen führen.

Diese Realität übt einen immensen Druck auf die Beschaffung aus. Wir brauchen hochzuverlässige maschinell bearbeitete Teile, die auch unter extremen Bedingungen einwandfrei funktionieren.

Die hohen Kosten des Scheiterns

Die Folgen des Ausfalls eines einzigen Teils sind schwerwiegend. Die Risiken gehen weit über eine einfache Betriebsunterbrechung hinaus.

| Konsequenz Typ | Auswirkung Beschreibung |

|---|---|

| Sicherheitsgefährdung | Risiko von Unfällen und Schäden für die Öffentlichkeit. |

| Finanzieller Verlust | Teure Ausfallzeiten und Reparaturen. |

| Schädigung des Rufs | Verlust des Vertrauens der Öffentlichkeit und der Industrie. |

Die grundlegende Lösung

Die CNC-Bearbeitung für die Energietechnik sorgt für die notwendige Präzision. Sie ist die Grundlage für die Herstellung von Komponenten, die diese strengen Sicherheits- und Leistungsstandards erfüllen.

Die Beschaffung für die Energiewirtschaft ist besonders anspruchsvoll. Standardfertigungsverfahren sind oft unzureichend. Wir stellen nicht nur ein Teil her, sondern entwickeln eine sicherheitskritische Komponente. Dies erfordert ein höheres Maß an Kontrolle und Überprüfung während des gesamten Prozesses.

Jenseits der Standard-Bearbeitung

Bei der Herstellung von Nuklearkomponenten kommt es auf jedes Detail an. Dazu gehören Materialbeschaffung, Handhabung und Dokumentation. Vollständige Rückverfolgbarkeit ist nicht verhandelbar. Wir müssen die Herkunft und Integrität jedes in der Produktion verwendeten Rohstoffs nachweisen.

Dieses Verfahren stellt sicher, dass die Materialien bestimmte Leistungskriterien unter schwierigen Bedingungen erfüllen. So müssen Teile oft hohen Drücken, extremen Temperaturen und korrosiven Umgebungen standhalten. Die Nichtberücksichtigung von Phänomenen wie Spannungsrisskorrosion1 kann zu einem vorzeitigen Ausfall führen.

Hauptunterschiede im Herstellungsansatz

Die nachstehende Tabelle verdeutlicht die entscheidenden Unterschiede zwischen Standard- und Hochzuverlässigkeitsproduktion.

| Merkmal | Standard-Bearbeitung | Hochzuverlässige Bearbeitung |

|---|---|---|

| Materialbeschaffung | Handelsübliche Qualität | Zertifizierte & rückverfolgbare Lose |

| Toleranzen | Standard-Industrie-Spezifikationen | Äußerst enge, geprüfte Toleranzen |

| Inspektion | Stichprobenkontrollen | 100% Inspektion und zerstörungsfreie Prüfung |

| Dokumentation | Basic Work Orders | Umfassende Zertifizierungspakete |

Bei PTSMAKE richten wir unsere Prozesse an diesen strengen Anforderungen aus. Wir wissen, dass unsere Arbeit direkte Auswirkungen auf die Sicherheit und Zuverlässigkeit der kritischen Energieinfrastruktur hat.

Die Beschaffung von Teilen für hochzuverlässige Stromversorgungssysteme stellt eine Reihe von Herausforderungen dar. Ein Ausfall hat schwerwiegende Folgen, weshalb Präzision nicht verhandelbar ist. Die fortschrittliche CNC-Bearbeitung ist der grundlegende Fertigungsprozess, der erforderlich ist, um die extremen Sicherheits-, Zuverlässigkeits- und Dokumentationsstandards dieser anspruchsvollen Branche zu erfüllen.

Geheimnisse der Materialauswahl für extreme Umgebungen: Von Reaktorkernen bis zu Turbinen

Die Wahl des richtigen Materials für den Kern eines Kernreaktors oder einer Leistungsturbine ist eine wichtige Entscheidung. Die Leistung unter extremen Bedingungen ist nicht verhandelbar.

Die zentrale Herausforderung

Sie sind intensiver Strahlung, hohen Temperaturen und aggressiver Korrosion ausgesetzt. Ein Materialversagen unter diesen Bedingungen kann katastrophale Folgen haben. Die Herausforderung besteht darin, Haltbarkeit und Herstellbarkeit in Einklang zu bringen.

Wichtigste Materialkonkurrenten

Wir arbeiten häufig mit Legierungen wie Inconel, Hastelloy und Titan. Jede hat ihre eigenen Stärken. Die endgültige Wahl hängt immer von der spezifischen Anwendung und ihren betrieblichen Anforderungen ab.

| Umwelt | Primärmaterial Familie | Hauptvorteil |

|---|---|---|

| Hohe Strahlung | Zirkonium, Inconel | Geringe Neutronenabsorption |

| Hohe Temperatur | Nickel-Superlegierungen | Kriechwiderstand |

| Hohe Korrosion | Hastelloy, Titan | Chemische Trägheit |

Um die richtige Wahl zu treffen, müssen Leistung, Bearbeitbarkeit und Kosten abgewogen werden. Es geht nie darum, einfach die stärkste oder widerstandsfähigste Legierung zu wählen. Die praktischen Aspekte der Herstellung sind ebenso wichtig.

Rostfreier Stahl: Das Arbeitspferd

Für viele Teile in der Energieerzeugung ist Edelstahl 316 oder 316L eine solide Ausgangsbasis. 316L bietet eine bessere Schweißbarkeit. Allerdings nimmt seine Festigkeit bei den hohen Temperaturen, bei denen Superlegierungen ihre Stärken haben, deutlich ab. Diese sind zuverlässig, haben aber klare Grenzen.

Superlegierungen: Die Elite der Leistungsträger

Hier finden Sie Inconel und Hastelloy. Die Bearbeitung von Inconel für nukleare Anwendungen ist bekanntermaßen schwierig. Es hat eine hohe Tendenz für Kaltverfestigung2, die die Schneidwerkzeuge schnell abnutzen. Es handelt sich um überragend korrosionsbeständige Legierungen für die Stromerzeugung, aber ihre Kosten spiegeln diesen elitären Status wider.

Der praktische Kompromiss

Ein Bauteil aus einer Hochleistungslegierung kann ein Vielfaches eines Bauteils aus nichtrostendem Stahl kosten. Dieser Anstieg ergibt sich sowohl aus dem Rohstoffpreis als auch aus der erforderlichen komplexen CNC-Bearbeitung. Bei PTSMAKE helfen wir unseren Kunden zu analysieren, ob der Leistungsgewinn die Kostensteigerung rechtfertigt.

| Material | Temp. widerstand | Korrosionsbeständigkeit | Bearbeitbarkeit | Relative Kosten |

|---|---|---|---|---|

| EDELSTAHL 316L | Gut | Sehr gut | Gut | Basis |

| Titan Gr. 5 | Sehr gut | Ausgezeichnet | Messe | 3-5x |

| Inconel 718 | Ausgezeichnet | Ausgezeichnet | Schlecht | 8-12x |

| Hastelloy C-276 | Ausgezeichnet | Überlegene | Schlecht | 10-15x |

Die Auswahl von Werkstoffen für extreme Umgebungen ist ein komplexer Kompromiss. Superlegierungen bieten zwar Spitzenleistungen, aber aufgrund ihrer schwierigen Bearbeitbarkeit und hohen Kosten sind nichtrostende Stähle oder Titan oft praktischer. Eine sorgfältige, anwendungsspezifische Analyse ist für den Erfolg entscheidend.

Jenseits der Blaupause: Technik für kompromisslose Maßgenauigkeit

Im Energiesektor ist ein Ausfall keine Option. Die Teile müssen unter extremen Belastungen und Temperaturen funktionieren. Dies erfordert kompromisslose Maßgenauigkeit.

Wir sprechen hier von Präzision im Mikrometerbereich. Dies gilt insbesondere für kritische Komponenten.

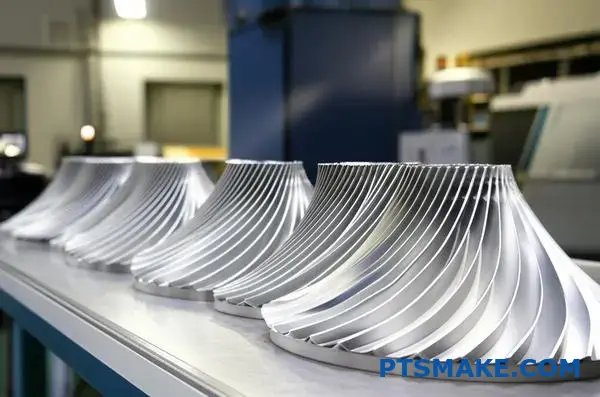

Toleranzen für Turbinenschaufeln

Turbinenschaufeln erfordern komplexe Schaufelgeometrien. Selbst eine winzige Abweichung wirkt sich auf Effizienz und Sicherheit aus. Eine CNC-Bearbeitung mit engen Toleranzen ist hier unerlässlich. Wir bearbeiten diese Teile, um eine perfekte Balance und Luftströmung zu gewährleisten.

Ventilkörper Präzision

Ventilkörper steuern den Durchfluss von Hochdruckflüssigkeiten. Ihre Dichtungsflächen müssen einwandfrei sein. Jede Unvollkommenheit kann zu katastrophalen Leckagen führen. Dies ist ein Schwerpunkt der CNC-Bearbeitung in der Nuklear- und Energietechnik.

Ein kleiner Unterschied in der Toleranz kann große Auswirkungen haben.

| Merkmal | Standard-Toleranz | Leistung Energiebedarf |

|---|---|---|

| Versiegeln von Oberflächen | ±0,1 mm | ±0,005 mm |

| Profil des Schaufelblatts | ±0,2 mm | ±0,01 mm |

| Positionelle Merkmale | ±0,05 mm | ±0,01 mm |

Das Erreichen dieser Spezifikationen ist eine tägliche Herausforderung, der wir uns bei PTSMAKE stellen.

Das Erreichen dieses Präzisionsniveaus ist nicht nur eine Frage der Maschine. Es geht um einen ganzheitlichen Ansatz in der Fertigung. Der gesamte Prozess muss kontrolliert werden.

Erweiterte CNC-Fähigkeiten

Wir setzen auf 5-Achsen-CNC-Maschinen. Sie ermöglichen es uns, komplexe Formen in einer einzigen Aufspannung zu bearbeiten. Dies verringert das Risiko von Fehlern bei der Neupositionierung des Werkstücks.

In-Process-Probeing und Laser-Werkzeugeinstellung sind Standardverfahren. Mit diesen Systemen werden die Werkzeugabmessungen und Teilemerkmale während des Bearbeitungszyklus überprüft. Dadurch wird die Maßhaltigkeit von Energiekomponenten von Anfang an gewährleistet.

Der Einfluss von Umweltfaktoren

Die Umgebung in der Werkstatt spielt eine entscheidende Rolle. Faktoren wie Hitze und Materialspannung können ein perfektes Teil ruinieren. Wir haben gelernt, diese Variablen sorgfältig zu steuern.

Thermische Ausdehnung

Materialien dehnen sich bei Wärme aus. Eine Temperaturänderung von nur wenigen Grad kann ein Teil außerhalb der Toleranz bringen. Unsere Bearbeitungszentren befinden sich in klimatisierten Umgebungen, um die isothermisch3 Bedingungen, was für die Stabilität entscheidend ist.

Stressabbau

Innere Spannungen im Rohmaterial können dazu führen, dass sich die Teile nach der Bearbeitung verziehen. Wir setzen spezielle Wärmebehandlungs- und Tieftemperaturverfahren ein, um diese Spannungen vor den endgültigen Schnitten abzubauen. Dadurch wird sichergestellt, dass das Teil stabil bleibt, lange nachdem es unser Werk verlassen hat.

| Faktor | Kontrollmethode | Auswirkungen auf die Präzision |

|---|---|---|

| Temperaturschwankung | Klimakontrollierte Umgebung (±1°C) | Verhindert Materialausdehnung |

| Maschinelle Wärme | Gekühlte Spindeln & Kühlmittelmanagement | Behält die Dimensionsstabilität bei |

| Materielle Belastung | Wärmebehandlung vor der Zerspanung | Eliminiert den Verzug nach der Bearbeitung |

Durch dieses sorgfältige Management liefern wir zuverlässige Präzisionsteile für Kraftwerke.

Um bei Teilen für die Energieerzeugung eine Präzision im Mikrometerbereich zu erreichen, bedarf es mehr als nur moderner Maschinen. Es erfordert eine strenge Kontrolle von Umgebungsfaktoren wie der Wärmeausdehnung und ein tiefes Verständnis des Materialverhaltens, um eine vollständige Maßgenauigkeit zu gewährleisten.

Meisterschaft in der Oberflächenbearbeitung: Warum sich die Rauheit auf Leistung und Langlebigkeit auswirkt

Im Energiesektor ist ein Versagen keine Option. Die Oberfläche eines Bauteils ist seine erste Verteidigungslinie. Dies gilt insbesondere für Teile der Kernkraft und der Energieerzeugung.

Das richtige Finish verhindert katastrophale Ausfälle. Es geht um mehr als nur um das Aussehen; es geht um betriebliche Integrität.

Die Gefahren einer rauen Oberfläche

Mikroskopisch kleine Erhebungen und Täler auf einer rauen Oberfläche wirken als Spannungskonzentratoren. An diesen Stellen entstehen unter starkem Druck und thermischen Zyklen Risse. Dies ist ein kritisches Problem für alle Oberflächenbehandlung für nukleare Komponenten.

Ein niedriger Ra-Wert bedeutet eine glattere Oberfläche. Dadurch werden Schwachstellen drastisch reduziert.

Reibung und Korrosion

In Systemen wie Turbinen ist Reibung gleichbedeutend mit Ineffizienz und Wärme. Eine glatte Oberfläche verringert den parasitären Widerstand. Außerdem begrenzt sie die Stellen, an denen sich Korrosion festsetzen kann, was die Lebensdauer der Komponenten verlängert.

| Merkmal | Hoch Ra (Grob) | Low Ra (Glatt) |

|---|---|---|

| Rissgefahr | Hoch | Niedrig |

| Reibung | Hoch | Niedrig |

| Korrosion | Anfällig | Widerstandsfähig |

| Ideal für | Allgemeine Verwendung | Turbinen- und Nuklearteile |

Das Erreichen der vorgegebenen Ra-Wert für Turbinenteile oder Nuklearkomponenten erfordert oft mehr als nur eine normale CNC-Bearbeitung. Diese Nachbearbeitungsprozesse sind entscheidend für die Schaffung einer wirklich hochwertigen und zuverlässigen Oberfläche. Sie machen das Bauteil von "gut" zu "einsatzkritisch"."

Elektropolieren für ultimative Geschmeidigkeit

Elektropolieren ist ein wichtiges Verfahren, das wir bei PTSMAKE anwenden. Dabei handelt es sich um ein elektrochemisches Verfahren, bei dem eine mikroskopisch kleine Materialschicht abgetragen wird. Es zielt auf die "Spitzen" einer Oberfläche ab, was zu einer außergewöhnlich glatten und sauberen Oberfläche führt.

Diese Methode ist ideal für Elektropolieren bearbeiteter Teile mit komplexen Geometrien. Es erhöht die Korrosionsbeständigkeit erheblich, indem es Oberflächenverunreinigungen entfernt und eine Passivschicht erzeugt. Dieses Verfahren glättet die Oberfläche, ohne mechanische Spannungen zu erzeugen.

Spezialisierte Schleiftechniken

Für andere Anwendungen ist ein spezielles Schleifen erforderlich. Das ist kein normales Werkstattschleifen. Wir sprechen hier von präzisionsgesteuerten Verfahren. Mit diesen Verfahren kann eine bestimmte Oberflächenstruktur erzeugt werden.

Diese Textur kann die Schmierfähigkeit oder die Richtungsstabilität beeinflussen. Die Kontrolle, die wir über die Oberfläche des Materials haben Anisotropie4 ist entscheidend. Unsere Arbeit mit Kunden hat gezeigt, dass das richtige Schleifen die Verschleißfestigkeit um über 30% verbessern kann.

| Prozess | Hauptvorteil | Am besten für |

|---|---|---|

| Elektropolieren | Ultimative Glätte, Korrosionsbeständigkeit | Komplexe Formen, unbelastete Ausführung |

| Spezialisiertes Schleifen | Kontrollierte Textur, Verschleißfestigkeit | Flache Oberflächen, tragende Teile |

Bei Energieanwendungen, bei denen viel auf dem Spiel steht, ist die Oberflächengüte ein entscheidender Sicherheitsparameter. Nachbearbeitungsverfahren wie Elektropolieren und Präzisionsschleifen sind keine optionalen Upgrades, sondern unverzichtbar, um Risse zu vermeiden, die Reibung zu verringern und die langfristige Zuverlässigkeit kritischer Komponenten zu gewährleisten.

Der Imperativ der Rückverfolgbarkeit: Dokumentieren Sie jeden Schritt für Compliance und Sicherheit

In Branchen, in denen viel auf dem Spiel steht, ist Rückverfolgbarkeit keine Option. Für die CNC-Bearbeitung in der Nuklear- oder Energietechnik ist sie die Grundlage für Sicherheit und Compliance. Das bedeutet, dass wir den Weg jeder Komponente verfolgen können.

Dies beginnt bei der Herkunft des Rohmaterials und endet bei der Auslieferung des fertigen Teils. Diese Dokumentationskette ist nicht verhandelbar. Sie stellt sicher, dass jedes Teil den anspruchsvollen Normen entspricht.

Wichtige Dokumente zur Rückverfolgbarkeit

Die vollständige Dokumentation bietet einen klaren, überprüfbaren Nachweis für jedes von uns hergestellte Bauteil.

| Dokumenttyp | Zweck |

|---|---|

| Konformitätsbescheinigung (C of C) | Bestätigt, dass die Teile alle Spezifikationen erfüllen. |

| Material-Zertifizierungen | Überprüft die Materialzusammensetzung und -herkunft. |

| Prozess-Blätter | Detaillierte Angaben zu jedem Herstellungsschritt. |

| Aufzeichnungen zur Loskontrolle | Verfolgt Chargen für Konsistenz und Rückruf. |

Diese detaillierte Aufzeichnung ist entscheidend für eine rückverfolgbare CNC-Bearbeitung.

Echte Rückverfolgbarkeit geht über einfachen Papierkram hinaus. Es handelt sich um einen systematischen Ansatz, der in unsere Fertigungskultur bei PTSMAKE eingebettet ist. Dieser sorgfältige Prozess stellt sicher, dass jedes Teil vollständig nachweisbar ist, vom Rohblock bis zur fertigen Komponente. Für unsere Kunden bedeutet dies vereinfachte Audits und unerschütterliches Vertrauen in das Endprodukt.

Erfüllung strenger gesetzlicher Standards

Bei der ASME-konformen Fertigung beweist die Dokumentation die Einhaltung der Vorschriften. Dazu gehört die Aufzeichnung von Schmelznummern aus dem Werk, die das Material zu seiner spezifischen Charge zurückverfolgen. Diese Detailgenauigkeit ist entscheidend für Branchen, die höchste Sicherheitsstandards verlangen.

Wir dokumentieren jeden Prozessparameter. Dazu gehören Maschineneinstellungen, Bedienerangaben und Prüfergebnisse. So entsteht eine vollständige Historie für jedes Teil. Die Chargenkontrolle stellt sicher, dass wir im Falle eines Problems mit einer Komponente sofort die gesamte Charge identifizieren und isolieren können. Dieses Maß an Kontrolle ist unerlässlich. Sie ist eine Grundvoraussetzung für Standards wie NQA-15.

Der Prüfpfad

Ein solides Dokumentationssystem macht Prüfungen einfach. Statt einer anstrengenden Suche nach Informationen ist alles organisiert. Die erforderliche Materialzertifizierung für Nuklearteile ist leicht verfügbar, was die Einhaltung der Vorschriften beweist und die Sicherheit gewährleistet.

| Element der Rückverfolgbarkeit | Compliance-Vorteil |

|---|---|

| Wärmezahlen | Verknüpft das Teil mit der Rohmaterialcharge. |

| Prozessprotokolle | Überprüft die korrekten Herstellungsverfahren. |

| Inspektionsberichte | Bestätigt die Maß- und Qualitätskontrollen. |

| Losnummerierung | Ermöglicht die genaue Verfolgung von Teilegruppen. |

Dieser systematische Ansatz macht die Einhaltung von Vorschriften zu einem Routinebestandteil unseres Arbeitsablaufs und nicht zu einem nachträglichen Gedanken.

Die Rückverfolgbarkeit ist Ihre Garantie für Qualität und Sicherheit. Sie bietet eine vollständige, überprüfbare Historie für jedes Teil. Diese detaillierte Dokumentation vereinfacht Audits und gewährleistet die strikte Einhaltung von Normen wie ASME und NQA-1 und bietet absolute Sicherheit für kritische Anwendungen.

Entschlüsselung wichtiger Normen: ASME, ISO und NQA-1

Das Navigieren durch Normen für kritische Branchen kann sich komplex anfühlen. Lassen Sie uns drei wichtige Normen vereinfachen, um sicherzustellen, dass Ihre Teile die strengen Anforderungen erfüllen. Dies ist entscheidend für die CNC-Bearbeitung in der Nuklear- oder Energiebranche.

ASME Sektion III: Der nukleare Bauplan

Diese Norm regelt die Konstruktion, die Werkstoffe und die Herstellung von Nuklearkomponenten. Die Einhaltung dieser Norm erfordert ein umfassendes Fachwissen über die ‘ASME Section III-Bearbeitung’.

ISO 19443 & NQA-1: Qualitätsrahmen

Die ISO 19443 zielt auf das Qualitätsmanagement in der nuklearen Lieferkette ab. Sie hilft Ihnen, einen ‘ISO 19443-konformen Lieferanten’ zu finden. NQA-1 bietet ein umfassenderes ‘NQA-1 Qualitätsprogramm’ für kerntechnische Anlagen.

| Standard | Primärer Schwerpunkt | Wichtigste Auswirkungen für die Einkäufer |

|---|---|---|

| ASME Abschnitt III | Integrität der Komponenten | Gewährleistet, dass die Teile den Einsatzbedingungen im Nuklearbereich standhalten. |

| ISO 19443 | Qualität der Lieferkette | prüft Lieferanten für kerntechnische Qualitätssysteme. |

| NQA-1 | Allgemeines Qualitätsprogramm | Bestätigt die umfassende Qualitätssicherung eines Lieferanten. |

Bei der Auswahl eines Partners ist es wichtig, die praktischen Auswirkungen dieser Normen zu verstehen. Sie sind nicht nur ein Abzeichen, sondern prägen den gesamten Herstellungsprozess von Anfang bis Ende.

System- vs. Komponentenfokus

Sehen Sie es einmal so: ASME Abschnitt III konzentriert sich auf das physische Bauteil. Er schreibt das ‘Was’ vor - Werkstoffe, Schweiß- und Prüfkriterien für das Teil selbst.

Im Gegensatz dazu definieren ISO 19443 und NQA-1 das ‘Wie’. Sie strukturieren das Qualitätsmanagementsystem. Dadurch wird sichergestellt, dass jeder Schritt, von der Angebotserstellung bis zum Versand, kontrolliert und dokumentiert wird. Dieser systemische Ansatz ist entscheidend.

Was dies für Ihr Projekt bedeutet

Für Sie bedeutet das eine strenge Dokumentation. Jedes verwendete Material muss bis zu seiner Quelle zurückverfolgt werden können. Diese vollständige Materialverfolgbarkeit6 ist bei nuklearen Anwendungen nicht verhandelbar.

Wenn Sie sich für einen ‘ISO 19443-konformen Lieferanten’ entscheiden, bedeutet dies, dass dieser über bewährte Systeme zur Verhinderung gefälschter Teile verfügt. Ein wirksames ‘NQA-1-Qualitätsprogramm’ stellt sicher, dass jede Prozessabweichung sofort erkannt, dokumentiert und korrigiert wird. Dies schützt die Integrität Ihres Projekts. Es geht also um Risikominderung.

| Standard-Aufprall | Teil Design | Herstellungsprozess | Auswahl der Lieferanten |

|---|---|---|---|

| ASME Abschnitt III | Materialauswahl, spezifische Geometrien | Zertifiziertes Schweißen, strenge Inspektionen | Erfordert spezielle ‘ASME Section III-Bearbeitungsmöglichkeiten’. |

| ISO 19443 | Weniger direkte Auswirkungen | Fokus auf Prozesskontrolle und Fälschungssicherheit | Muss ein ‘ISO 19443-konformer Lieferant’ sein. |

| NQA-1 | Prozesse der Designkontrolle | Strenge Beschaffung und Prozessvalidierung | Er fordert ein solides ‘NQA-1-Qualitätsprogramm’. |

Diese Normen sind nicht austauschbar. ASME Section III regelt das Teil, während ISO 19443 und NQA-1 die Qualitätssysteme regeln. Für Einkäufer bedeutet dies, dass sie Lieferanten auswählen müssen, die die Einhaltung der Vorschriften nachprüfbar nachweisen können, um die Sicherheit und Zuverlässigkeit des Projekts zu gewährleisten.

Fallstudie: Präzisionsbearbeitung für eine Reaktorkühlmittelpumpe der nächsten Generation

Dieses Projekt war eine echte Bewährungsprobe für unsere Fähigkeiten. Wir wurden gebeten, eine kritische Komponente für eine Reaktorkühlmittelpumpe der nächsten Generation herzustellen.

Das Teil war ein komplexes Laufrad. Es erforderte extreme Präzision in einem sehr zähen Material. Dies ist eine klassische Herausforderung im Bereich der CNC-Bearbeitung im Energiesektor.

Der Erfolg war nicht optional. Die Zuverlässigkeit des Teils wirkt sich direkt auf die Sicherheit und Effizienz der kerntechnischen Anlage aus. Wir haben jede Spezifikation erfüllt.

Das Projekt im Überblick

| Parameter | Anforderung |

|---|---|

| Komponente | Laufrad der Reaktorkühlmittelpumpe |

| Material | Duplex-Edelstahl (UNS S32205) |

| Taste Toleranz | ±0,005 mm bei Klingenprofilen |

| Oberflächenbehandlung | Ra 0,2 μm auf Oberflächen mit Flüssigkeitskontakt |

| Zertifizierung | Vollständige Materialrückverfolgbarkeit & NDT-Berichte |

Die Herausforderung bei der Bearbeitung im Detail

Die Anforderungen des Kunden stießen an die Grenzen der Standardbearbeitung. Die Rolle des Bauteils in einem Kernreaktor bedeutete, dass es keinen Spielraum für Fehler gab. Diese Präzisionsanwendung im Nuklearbereich erforderte ein makelloses Ergebnis.

Das Material, Duplex-Edelstahl7, wurde wegen seiner unglaublichen Festigkeit und Korrosionsbeständigkeit ausgewählt. Aufgrund dieser Eigenschaften ist es jedoch auch sehr schwer zu bearbeiten. Es ist zäh und neigt zur Kaltverfestigung, wenn es nicht richtig behandelt wird. Wir mussten eine spezielle Strategie für diese CNC-gefrästen Reaktorkomponenten entwickeln.

Technische Hürden überwinden

Die größten Herausforderungen waren die engen geometrischen Toleranzen und die Oberflächengüte. Die komplexen, gekrümmten Schaufeln des Laufrads erforderten eine simultane 5-Achsen-CNC-Fräsbearbeitung, um die vorgegebenen Profile zu erreichen.

Nach der Zusammenarbeit mit unserem Kunden stellten wir fest, dass herkömmliche Werkzeuge zu schnell verschleißen würden. Wir investierten in spezielle keramische Schaftfräser und entwickelten eine maßgeschneiderte Werkzeugbahnstrategie. Dies minimierte die Hitze und verhinderte die Materialverhärtung während des Prozesses.

Unsere Qualitätssicherung war rigoros. Wir setzten CMM-Inspektion und Oberflächenprofilometrie in mehreren Stufen ein, um jede Dimension und Oberfläche zu überprüfen.

| Herausforderung | Unsere Lösung bei PTSMAKE | Gelieferter Wert |

|---|---|---|

| Extreme Toleranzen (±0,005mm) | 5-Achsen-CNC-Fräsen, CMM-Kontrollen während des Prozesses | Garantierte geometrische Genauigkeit, optimale Pumpenleistung |

| Material Zähigkeit | Spezialisierte Keramik-Werkzeuge, optimierte Geschwindigkeiten/Vorschübe | Gleichbleibende Teilequalität, geringerer Werkzeugverschleiß |

| Oberflächengüte (Ra 0,2 μm) | Mehrstufiges Finishing- und Polierverfahren | Minimierte Flüssigkeitsreibung, verbesserte Pumpeneffizienz |

| Vollständige Zertifizierung | Strenge Dokumentation und NDT-Prüfung | Sicherstellung der Einhaltung der Normen der Nuklearindustrie |

Dieses Projekt zeigt, wie wichtig eine sorgfältige Bearbeitungsstrategie für anspruchsvolle Anwendungen ist. Wir haben das komplexe Laufrad erfolgreich bearbeitet und dabei alle extremen Toleranzen und Zertifizierungsanforderungen erfüllt, um die Zuverlässigkeit und Leistung zu gewährleisten, die für diese kritische nukleare Komponente erforderlich sind.

Die Checkliste des Ingenieurs: 10 Fragen zur Prüfung Ihres nächsten CNC-Partners

Die Wahl des richtigen CNC-Partners ist entscheidend. Dies gilt insbesondere für den Nuklear- und Energiesektor. Ein einfacher Fehler kann zu kostspieligen Ausfällen führen.

Um Ihnen dabei zu helfen, habe ich eine praktische Checkliste erstellt. Sie vereinfacht die Auswahl eines CNC-Bearbeitungslieferanten. Nutzen Sie diese Fragen, um klare, umsetzbare Antworten zu erhalten. So können Sie sicherstellen, dass Ihr Partner Ihre Anforderungen an Präzision und Zuverlässigkeit erfüllt.

| Bereich Bewertung | Schwerpunktthema |

|---|---|

| Technisches Geschick | Erfahrung mit Material und Komplexität |

| Qualitätssysteme | Zertifizierungen und Inspektionsverfahren |

| Risikomanagement | Notfall- und Unterstützungspläne |

Eine gute Checkliste geht über den Preis hinaus. Sie befasst sich auch mit den Kernkompetenzen eines Lieferanten. Dies ist bei der Prüfung von Herstellern von Nuklearteilen von entscheidender Bedeutung. Sie brauchen einen Partner, der weiß, was auf dem Spiel steht.

Material- und Prozesskompetenz

Fragen Sie nach ihrer Erfahrung mit bestimmten Legierungen. Haben sie Inconel, Hastelloy oder bestimmte Edelstahlsorten bearbeitet? Fordern Sie Fallstudien oder Teilebeispiele an. Dies beweist, dass sie in der Lage sind, Werkstoffe zu bearbeiten, die im Energiebereich üblich sind.

Qualität und Inspektion

Über welche Zertifizierungen verfügen sie? Achten Sie auf ISO 9001 als Grundlage. Fragen Sie auch nach der Prüfausrüstung. Verfügen sie über Koordinatenmessgeräte (KMG)? Wie sieht ihr Kalibrierungsplan aus? Ein solides Qualitätssystem ist nicht verhandelbar. Bei PTSMAKE umfasst unser Prozess strenge Zwischen- und Endkontrollen.

Technik und Kontingenz

Erkundigen Sie sich nach dem technischen Support des Unternehmens. Bieten sie Design für Herstellbarkeit (DFM)8 Analyse? Dieser gemeinschaftliche Prozess kann Zeit sparen und die Kosten erheblich senken. Und schließlich sollten Sie sich nach dem Notfallplan erkundigen. Was passiert, wenn eine wichtige Maschine ausfällt? Ein solider Plan beweist Weitsicht und schützt Ihre Lieferkette.

| Punkt der Checkliste | Frage an den Lieferanten |

|---|---|

| Erfahrung mit Legierungen | "Können Sie Beispiele für Teile aus dem Bereich der Kern- oder Energietechnik nennen, die Sie hergestellt haben?" |

| Zertifizierungen | "Welchen Umfang hat Ihre ISO 9001-Zertifizierung?" |

| Technische Unterstützung | "Wie läuft Ihr DFM-Prüfungsverfahren ab?" |

| Wiederherstellung im Katastrophenfall | "Wie sieht Ihr Notfallplan für Geräteausfälle oder Stromausfälle aus?" |

Dieser strukturierte Ansatz hilft Ihnen, eine zuverlässige Partnerschaft aufzubauen. Er verlagert das Gespräch von den Kosten auf die Fähigkeiten und sichert so den Erfolg Ihres Projekts.

Diese Checkliste bietet einen strukturierten Rahmen für die Überprüfung von Lieferanten. Sie hilft Ihnen bei der Bewertung der technischen Fähigkeiten, der Qualitätssysteme und des Risikomanagements und stellt sicher, dass Sie einen fähigen und zuverlässigen Partner für kritische Komponenten auswählen.

Die Rolle der 5-Achsen-Bearbeitung bei komplexen Turbinen- und Ventilkomponenten

Im Energiesektor ist Präzision nicht nur ein Ziel, sondern eine Notwendigkeit. Die 5-Achs-Bearbeitung ist ein entscheidender Faktor für die Herstellung komplexer Turbinen- und Ventilkomponenten. Sie bietet einzigartige Vorteile, mit denen herkömmliche Methoden nicht mithalten können.

Der Vorteil der einmaligen Einrichtung

Der größte Vorteil ist die Fertigstellung komplizierter Teile in einer einzigen Aufspannung. Dadurch werden menschliche Fehler durch erneutes Einspannen minimiert. Das Ergebnis ist eine höhere Genauigkeit und Konsistenz, was bei Komponenten wie Laufrädern entscheidend ist.

Bearbeitung komplexer Geometrien

Mit 5-Achs-Maschinen lassen sich komplexe Konturen und tiefe Kavitäten mühelos herstellen. Diese Fähigkeit ist für die Optimierung der Strömungsdynamik in Teilen, die für die Energieerzeugung verwendet werden, unerlässlich. Sie ermöglicht uns die Herstellung von Geometrien, die zuvor unmöglich waren.

Vergleich der Einstellungen: Turbinenschaufel

| Merkmal | 3-Achsen-Bearbeitung | 5-Achsen-Bearbeitung |

|---|---|---|

| Erforderliche Einstellungen | Mehrere (4-6) | Einzelne Einrichtung |

| Positionelle Genauigkeit | Unter | Höher |

| Werkzeug Länge | Länger (Gefahr von Geplapper) | Kürzer, starrer |

| Zykluszeit | Länger | Erheblich kürzer |

Dieser Ansatz ist von zentraler Bedeutung für eine wirksame 5-Achsen-Bearbeitung für Turbinenteile.

Gehen wir näher auf die spezifischen Anwendungen ein. Für Teile mit komplexen inneren Kanälen, wie z. B. Verteilerblöcke, ist die 5-Achs-Bearbeitung unverzichtbar. Wir können integrierte Merkmale erstellen, die die Anzahl der Teile, das Gewicht und potenzielle Fehlerpunkte reduzieren.

Bearbeitung von tiefen Taschen und Hohlräumen

Ein wesentlicher Vorteil ist die Möglichkeit, tiefe Kavitäten zu bearbeiten. Die schwenkbare Spindel oder der schwenkbare Tisch ermöglichen den Einsatz kürzerer, steiferer Schneidwerkzeuge. Dies reduziert die Werkzeugdurchbiegung und Vibrationen. Dies führt zu einer besseren Oberflächengüte und engeren Toleranzen, was besonders wichtig ist bei Ventilkörper 5-Achs-Bearbeitung. Bei PTSMAKE haben wir festgestellt, dass diese Technik die Integrität der Teile verbessert für cnc-Bearbeitung von Kernenergie oder Strom.

Integrierte Funktionen erstellen

Nehmen wir einen komplexen Verteilerblock. Traditionell wird er aus mehreren bearbeiteten Teilen zusammengesetzt. Dies führt zu potenziellen Leckagen an jeder Verbindung. Mit der 5-Achsen-Technologie können wir den gesamten Block aus einem einzigen Stück Material bearbeiten. Dadurch entsteht ein stärkeres, zuverlässigeres Bauteil. Die Maschine Kinematik9 ermöglichen präzise Werkzeugwege um komplexe Merkmale.

Integrität der Komponenten: Verteilerblock

| Näherung | Traditionelle Versammlung | Integrierte 5-Achsen-Bearbeitung |

|---|---|---|

| Anzahl der Teile | Hoch | Einzelstück |

| Mögliche Leckagepfade | Mehrere | Keine |

| Strukturelle Integrität | Unter | Höher |

| Montagezeit | Erforderlich | Eliminiert |

Diese Methode ist grundlegend für komplexe Geometrie CNC-Energie Anwendungen, bei denen Zuverlässigkeit an erster Stelle steht.

Zusammenfassend lässt sich sagen, dass die 5-Achs-Bearbeitung eine überragende Genauigkeit für Energiekomponenten bietet, da sie eine Produktion in einer Aufspannung ermöglicht. Sie eignet sich hervorragend für die Herstellung komplexer Konturen, tiefer Kavitäten und integrierter Merkmale in Teilen wie Laufrädern und Verteilern, was sowohl die Leistung als auch die Zuverlässigkeit erhöht.

Erschließen Sie die nächste Stufe der Nuklear- und Energiebearbeitung mit PTSMAKE

Sind Sie bereit, Ihre schwierigsten Herausforderungen in Bezug auf Zuverlässigkeit und Konformität bei der CNC-Bearbeitung im Nuklear- oder Energiebereich zu lösen? Gehen Sie eine Partnerschaft mit PTSMAKE ein, um Präzision, Rückverfolgbarkeit und eine lückenlose Zertifizierung zu gewährleisten. Fordern Sie jetzt ein Angebot an und erleben Sie die höchsten Standards in Sachen Sicherheit, Qualität und Vertrauen - Ihre Komponenten haben nichts anderes verdient!

Entdecken Sie, wie Umwelteinflüsse in Kombination mit Zugspannungen zu unerwarteten Materialversagen führen können. ↩

Erfahren Sie, wie sich diese Materialeigenschaft auf die Werkzeugstandzeit und Bearbeitungsstrategien für Hochtemperaturlegierungen auswirkt. ↩

Erfahren Sie, wie Temperaturstabilität die Grundlage für das Erreichen ultrapräziser Toleranzen ist. ↩

Erforschen Sie die technischen Details, wie sich die Oberflächenausrichtung auf die Leistung der Komponenten und die Materialintegrität auswirkt. ↩

Erfahren Sie mehr über diese wichtige Qualitätsnorm für Anwendungen in kerntechnischen Anlagen. ↩

Erfahren Sie, wie eine vollständige Rückverfolgbarkeit Materialausfälle verhindert und die Integrität Ihrer kritischen Komponenten gewährleistet. ↩

Erfahren Sie mehr über das einzigartige Mikrogefüge und die Eigenschaften dieser Hochleistungslegierung. ↩

Erfahren Sie, wie DFM-Analysen Ihr Design für die Produktionseffizienz optimieren und Kosten reduzieren. ↩

Lernen Sie, wie sich die Achsen einer Maschine gemeinsam bewegen, um komplexe Formen zu erzeugen. ↩