Die richtige Lösung für das Ultraschallschweißen zu finden, scheint unmöglich, wenn jeder Anbieter perfekte Ergebnisse verspricht, aber keine gleichbleibende Qualität liefert. Wahrscheinlich kennen Sie die Frustration von Schweißfehlern, ungleichmäßiger Haftfestigkeit und Produktionsverzögerungen, die Ihr Unternehmen Zeit und Geld kosten.

Beim Ultraschallschweißen werden mechanische Hochfrequenzschwingungen eingesetzt, um Reibungswärme an den Materialgrenzflächen zu erzeugen, was starke, dauerhafte Verbindungen ohne externe Wärmequellen ermöglicht. Dieser umfassende Leitfaden behandelt 18 wichtige Aspekte des Ultraschallschweißens, von den Grundlagen bis hin zu fortgeschrittenen Techniken zur Fehlerbehebung.

Bei der Arbeit mit verschiedenen Ultraschallschweißprojekten bei PTSMAKE habe ich gesehen, wie das richtige Wissen Ihren Fertigungsprozess verändern kann. Dieser Leitfaden hilft Ihnen, die Grundlagen des Ultraschallschweißens zu beherrschen, häufige Fehler zu vermeiden und die für Ihre Produktion erforderlichen gleichmäßigen Ergebnisse zu erzielen.

Was ist das erste Prinzip der Energieübertragung beim Ultraschallschweißen?

Das Grundprinzip des Ultraschallschweißens ist einfach, aber wirkungsvoll. Es wandelt elektrische Energie in mechanische Schwingungen um. Diese hochfrequente Bewegung erzeugt intensive Reibung zwischen zwei Kunststoffteilen.

Bei diesem Verfahren wird direkt an der Verbindungsstelle lokale Wärme erzeugt. Dadurch schmilzt das Material. Es wird keine externe Wärmequelle benötigt. Der Zauber findet vollständig in den Teilen selbst statt.

Wie es funktioniert: Ein kurzer Überblick

Hochfrequenzschwingungen bewirken, dass die beiden Oberflächen aneinander reiben. Dieser Vorgang erzeugt zwei Arten von Wärme.

| Art der Wärmequelle | Beschreibung |

|---|---|

| Oberfläche Reibung | Reibung zwischen den beiden Kontaktflächen. |

| Intermolekulare Reibung | Schwingungen innerhalb der Materialstruktur selbst. |

Diese kombinierte Reibung führt zu einem raschen Anstieg der Temperatur. Sie schmilzt den Kunststoff genau dort, wo die Verbindung entstehen soll.

Das erste Prinzip der Energieübertragung beim Ultraschallschweißen ist die Umwandlung von hochfrequentem Schall in Wärmeenergie. Dies geschieht ohne externe Heizelemente. Der gesamte Prozess beruht auf Vibration, Druck und Zeit. Es handelt sich um eine sehr kontrollierte und effiziente Methode.

Die Energieumwandlungskette

Der Prozess beginnt mit einem hochfrequenten elektrischen Signal. Dieses Signal versorgt einen Wandler. Der Wandler wandelt diese elektrische Energie dann in mechanische Schwingungen um.

Diese Schwingungen werden durch einen Booster und eine Sonotrode übertragen. Die Sonotrode hat direkten Kontakt mit dem Teil. Sie überträgt diese mechanische Energie direkt auf die Schweißnaht.

Hier wird die Energie in Wärme umgewandelt. Sie wird durch zwei unterschiedliche, aber miteinander verbundene Phänomene verursacht.

Reibungswärmeerzeugung

Die offensichtlichste Wärmequelle ist die Oberflächenreibung. Die Teile vibrieren Tausende von Malen pro Sekunde gegeneinander. Diese schnelle Reibbewegung erzeugt direkt an der Verbindungsstelle erhebliche Wärme.

Interne molekulare Wärme

Es findet auch ein tieferer Prozess statt. Die Ultraschallwellen versetzen die Polymerketten im Kunststoff in Schwingung. Diese innere Bewegung erzeugt intermolekulare Reibung1. Sie trägt wesentlich zum schnellen Temperaturanstieg bei, der für eine Schweißung erforderlich ist.

| Energiestaat | Beschreibung |

|---|---|

| Elektrisch | Hochfrequenzsignal von der Spannungsversorgung. |

| Mechanisch | Physikalische Vibration des Horns und seiner Teile. |

| Thermische | Lokale Hitze durch Reibung, die zum Schmelzen führt. |

Bei unseren Projekten bei PTSMAKE ist das Verständnis dieser präzisen Energiekontrolle entscheidend. Sie ermöglicht es uns, starke, saubere Schweißnähte für komplexe Bauteile zu erzeugen.

Das Grundprinzip ist die Umwandlung von Schwingungen in Wärme. Die hochfrequente Bewegung erzeugt sowohl Oberflächen- als auch intermolekulare Reibung. Dadurch wird genügend lokale Wärme erzeugt, um Kunststoffteile schnell und präzise zu schmelzen und miteinander zu verschmelzen, ohne externe Wärmequellen.

Warum ist die statische Kraft (Druck) ein kritischer Schweißparameter?

Statische Kraft ist mehr als nur Klemmung. Sie ist ein aktiver Akteur, insbesondere bei Verfahren wie dem Ultraschallschweißen. Ein angemessener Druck ist die Voraussetzung dafür, dass alles andere funktioniert.

Sie sorgt dafür, dass die Schweißsonde einen festen Kontakt herstellt. So kann die Energie effizient in die Teile übertragen werden.

Die Rolle des Drucks bei der Energieübertragung

Die Kraft erzeugt die notwendige Reibung zwischen den Teilen. Dieser erste Kontakt ist entscheidend für die Erzeugung von Wärme und den Beginn des Schmelzprozesses, wo sie am meisten benötigt wird. Ohne sie geht Energie verloren.

Einschließen des geschmolzenen Materials

Sobald das Schmelzen beginnt, ändert sich die Aufgabe der Kraft. Sie hält das geschmolzene Polymer zurück und verhindert, dass es aus dem Fugenbereich austritt. Dadurch wird sichergestellt, dass sich während der Haltephase eine feste, gleichmäßige Verbindung bildet.

| Druckniveau | Kopplungseffekt | Schmelzeeindämmung | Qualität der Schweißnaht |

|---|---|---|---|

| Zu niedrig | Schlecht | Schwach | Unvollständig |

| Optimal | Ausgezeichnet | Stark | Hoch |

| Zu hoch | Risiko von Schäden | Übermäßiger Blitz | Spröde/Beschädigt |

Sicherstellung einer optimalen Kontakt- und Schwingungsübertragung

Die Hauptfunktion der statischen Kraft besteht darin, einen engen Kontakt zwischen der Schweißsonotrode, dem Oberteil und dem Unterteil herzustellen. Stellen Sie sich das so vor, dass ein klarer Weg für die Energie geschaffen wird.

Ohne ausreichenden Druck entstehen mikroskopisch kleine Luftspalten. Diese Lücken unterbrechen den Fluss der hochfrequenten Schwingungen der Sonotrode. Die Energie wird einfach zurückgeworfen, anstatt auf die Verbindungsstelle übertragen zu werden. Dies ist eine häufige Fehlerquelle, die wir bei früheren Projekten festgestellt haben.

Ein angemessener Druck gleicht Unebenheiten der Oberfläche aus. Er sorgt für ein gleichmäßiges Medium, durch das sich die Ultraschallwellen ausbreiten können, und maximiert so die akustische Ankopplung2 zwischen den Komponenten.

Von der Reibung zur Fusion

Sobald die Schwingungen effektiv übertragen werden, verursachen sie intermolekulare Reibung an der Verbindungsstelle. Diese Reibung erzeugt eine schnelle, örtlich begrenzte Hitze, die das Material genau dort schmilzt, wo die Verbindung entstehen soll. Die statische Kraft hält dann das geschmolzene Material an Ort und Stelle.

Während der "Haltephase", nachdem die Vibrationen aufgehört haben, wird der Druck aufrechterhalten. Dadurch kann der geschmolzene Kunststoff abkühlen und unter Druck erstarren, wodurch eine starke, homogene Verbindung entsteht.

Bei unserer Arbeit bei PTSMAKE ist die Optimierung dieses Drucks ein wichtiger Schritt. Er wirkt sich direkt auf die endgültige Festigkeit und Konsistenz der Schweißnaht aus.

| Parameter | Funktion während der Schweissphase | Funktion während der Haltephase |

|---|---|---|

| Statische Kraft | Überträgt Vibrationen, erzeugt Reibung | Enthält Schmelze, schmiedet molekulare Bindungen |

| Vibration | Erzeugt Reibung und Wärme | Inaktiv |

| Zeit | Kontrolliert den Energieeinsatz | Ermöglicht das Abkühlen und Erstarren |

Die statische Kraft ist für das erfolgreiche Ultraschallschweißen von grundlegender Bedeutung. Sie gewährleistet einen effektiven Kontakt für die Energieübertragung und hält das geschmolzene Material während der Abkühlung fest. Dieser kontrollierte Druck ist der Schlüssel zur Bildung einer starken, zuverlässigen Verbindung zwischen den Teilen.

Was definiert die ‘Schweißbarkeit’ eines Werkstoffs für Ultraschallverfahren?

Die Eignung eines Materials für das Ultraschallschweißen ist nicht zufällig. Es ist eine Wissenschaft, die auf spezifischen physikalischen Eigenschaften beruht. Der Erfolg hängt davon ab, wie gut ein Material hochfrequente Schwingungen übertragen kann.

Wichtige Materialeigenschaften

Eine wirksame Energieübertragung ist entscheidend. Die Materialien müssen steif genug sein, um Schwingungen an die Verbindungsstelle zu übertragen, ohne sie zu dämpfen.

Elastizitätsmodul

Ein höherer Elastizitätsmodul bedeutet eine bessere Schwingungsübertragung. Dadurch kann die Energie die Schweißzone effizient erreichen. Weichere Materialien neigen dazu, die Energie zu absorbieren.

| Eigentum | Auswirkungen auf die Schweißeignung |

|---|---|

| Hoher Modulus | Gut |

| Niedriger Modulus | Schlecht |

Schmelztemperatur

Eine niedrige Schmelztemperatur wird im Allgemeinen bevorzugt. Es wird weniger Energie benötigt, um einen geschmolzenen Zustand an der Schnittstelle herzustellen, was zu einem schnelleren Schweißzyklus führt.

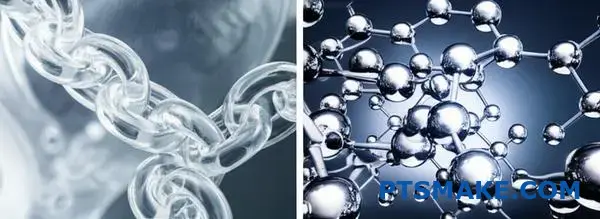

Molekulare Struktur: Der entscheidende Faktor

Die innere Struktur eines Kunststoffs ist vielleicht der kritischste Faktor. Sie bestimmt, wie sich das Material unter Ultraschallenergie verhält. Dies zu verstehen ist der Schlüssel zur Vorhersage der Schweißbarkeit.

Amorphes vs. Halbkristallines

Amorphe Kunststoffe haben eine zufällige Molekularstruktur. Sie erweichen allmählich über einen breiten Temperaturbereich. Das macht sie ideal für das Ultraschallschweißen. Die Energie überträgt sich reibungslos durch ihre Struktur.

Im Gegensatz dazu, teilkristallin3 Kunststoffe haben geordnete, kristalline Bereiche, die mit amorphen Bereichen gemischt sind. Diese kristallinen Strukturen absorbieren und streuen die Ultraschallenergie. Sie haben einen hohen Schmelzpunkt, was das Schweißen erschweren kann. Es wird mehr Energie benötigt, um die kristalline Struktur aufzubrechen.

Bei Projekten von PTSMAKE empfehlen wir unseren Kunden oft amorphe Harze. Oder wir entwerfen Verbindungen, die die Energie für teilkristalline Materialien konzentrieren. Dies gewährleistet eine starke, zuverlässige Verbindung.

| Polymer-Typ | Schweißeignung | Beispiele |

|---|---|---|

| Amorphes | Ausgezeichnet | ABS, PC, Polystyrol |

| Teilkristallin | Angemessen bis gut | Nylon, PP, Acetal |

Reibungseigenschaften

Materialien mit einem hohen Reibungskoeffizienten erzeugen schneller Wärme. Dies trägt zu einem schnelleren und effizienteren Schmelzprozess an der Verbindungsstelle bei. Diese anfängliche Wärmeentwicklung ist für den Beginn der Schweißung entscheidend.

Materialeigenschaften wie Modul, Schmelzpunkt und Molekularstruktur haben direkten Einfluss auf den Erfolg beim Ultraschallschweißen. Amorphe Kunststoffe schneiden im Allgemeinen besser ab, da sie Energie effizient übertragen und allmählich erweichen können.

Wie trägt die Haltezeit zur Schweißnahtfestigkeit bei?

Sobald die Ultraschallschwingungen aufhören, ist der Prozess noch nicht beendet. Es beginnt die ‘Haltezeit’. Dies ist eine kritische, statische Phase, in der der Druck auf die Teile aufrechterhalten wird.

Dieser anhaltende Druck ist unerlässlich. Er lässt den geschmolzenen Kunststoff an der Verbindungsstelle abkühlen und unter kontrollierten Bedingungen erstarren.

Der Verfestigungsprozess

Betrachten Sie diese Phase als die Zeit, in der der Beton abbindet. Ein übereiltes Vorgehen führt nur zu einer schwachen Struktur. Das gleiche Prinzip gilt auch hier.

Faktoren im Spiel

| Parameter | Rolle bei der Erstarrung |

|---|---|

| Aufrechterhaltener Druck | Zwingt Moleküle zusammen, verhindert Hohlräume |

| Zeit Dauer | Ermöglicht vollständige Abkühlung und Aushärtung |

| Material Typ | Bestimmt die erforderliche Kühlzeit |

In dieser Phase erhält die Schweißnaht ihre endgültige, dauerhafte Festigkeit. Es ist ein entscheidender Moment für die Integrität der Verbindung.

Viele übersehen die Haltezeit und konzentrieren sich nur auf die aktive Schweißphase. Meiner Erfahrung nach ist das ein Fehler. In der Haltezeit wird die tatsächliche Stärke der Verbindung festgelegt. Sie ist eine häufige Ursache für Probleme, wenn sie nicht richtig kontrolliert wird.

Molekulare Bindung und Defektprävention

Die Aufrechterhaltung des Drucks ist von entscheidender Bedeutung, wenn das geschmolzene Polymer abkühlt. Er zwingt die Polymerketten, sich zu verflechten und ineinander zu greifen, wodurch eine starke, einheitliche Struktur entsteht. Diese molekulare Verflechtung ist die Grundlage für eine solide Schweißnaht.

Gleichzeitig gleicht dieser Druck die Materialschrumpfung beim Abkühlen aus. Er verhindert die Bildung von Hohlräumen, Porosität oder Einfallstellen. Diese Defekte können die Festigkeit der Schweißnaht stark beeinträchtigen. Die Wissenschaft, die dahinter steckt, ist faszinierend, vor allem die Tatsache, dass das Teil Kristallisationskinetik4.

Anpassung der Haltezeit an die Materialien

Die erforderliche Haltezeit ist nicht pauschal. Sie hängt stark von der Art des Kunststoffs ab. Bei früheren Projekten bei PTSMAKE haben wir gelernt, dass sich verschiedene Polymere unterschiedlich verhalten.

So benötigen zum Beispiel teilkristalline Materialien oft längere Haltezeiten als amorphe Materialien.

Materialspezifische Haltezeiten

| Material Typ | Allgemeine Haltezeit | Rechtfertigung |

|---|---|---|

| Amorphes Material (PC, ABS) | Kürzere | Setzt sich aufgrund einer zufälligen Molekularstruktur schnell ab. |

| Halbkristallin (PP, Nylon) | Länger | Braucht mehr Zeit, um geordnete Kristallstrukturen zu bilden. |

Die richtige Wahl dieses Parameters ist entscheidend für eine erfolgreiche Ultraschallschweißen Anwendung. Ein kleiner Rechenfehler kann zu einem erheblichen Leistungsabfall führen.

Im Wesentlichen ist die Haltezeit von grundlegender Bedeutung für robuste Schweißnähte. Dieser Zeitraum anhaltenden Drucks während der Abkühlung stellt sicher, dass das geschmolzene Polymer zu einer starken, dichten und hohlraumfreien Verbindung erstarrt. Sie garantiert die Integrität der endgültigen Molekularstruktur.

Was ist der Unterschied zwischen dem Schweißen von Kunststoffen und Metallen?

Der wahre Unterschied liegt tief in der Struktur des Materials. Es geht darum, wie sich die Atome und Moleküle verbinden. Beim Schweißen von Kunststoffen geht es darum, die Molekülketten zu verflechten.

Im Gegensatz dazu ist das Schweißen von Metallen ein kraftvolleres Verfahren. Dabei werden direkte atomare Verbindungen hergestellt. Dazu müssen natürliche Barrieren auf der Metalloberfläche überwunden werden.

Lassen Sie uns die wichtigsten Mechanismen vergleichen.

| Merkmal | Kunststoffschweißen | Metallschweißen |

|---|---|---|

| Bonding-Einheit | Polymer-Ketten | Atome |

| Mechanismus | Schmelzen und Verschränkung | Solid-State-Bonding |

| Schlüsselprozess | Intermolekulare Diffusion | Verbinden von Atomgittern |

| Oberflächenbarriere | Minimal | Oxidschicht |

Die Wissenschaft der plastischen Bindung: Molekulare Verschränkung

Wenn wir Kunststoffe schweißen, wenden wir Wärme an. Diese Energie schmilzt das Material nicht im herkömmlichen Sinne. Sie macht die langen Polymerketten beweglich. Stellen Sie sich vor, Sie entwirren ein Garnknäuel.

Sobald sich diese Ketten frei bewegen können, üben wir Druck aus. Dadurch werden die Ketten der einzelnen Teile gezwungen, sich zu vermischen und die Verbindungsgrenze zu überschreiten. Wenn der Kunststoff abkühlt, verflechten sich diese Ketten und schließen sich zusammen. So entsteht eine starke, kohäsive Verbindung, die auf intermolekularen Kräften beruht.

Die Mechanik des Metallschweißens: Atomares Schmieden

Die Metallatome sind in einem starren kristallinen Gitter eingeschlossen. Sie sind durch eine harte, nicht reaktive Oxidschicht geschützt. Diese Schicht verhindert den direkten Kontakt der Atome. Um eine Schweißnaht zu bilden, muss sie durchbrochen werden.

Hier kommen Techniken wie das Ultraschallschweißen zum Einsatz. Hochfrequenzschwingungen erzeugen intensive Reibung und Druck an der Verbindungsstelle. Diese Energie verursacht plastische Verformung5 und scheuert die Oxidschicht weg.

Ohne die Barriere berühren sich die reinen Metalloberflächen. Der ausgeübte Druck zwingt die Atome in engen Kontakt. Sie bilden neue, dauerhafte metallische Bindungen, die eine Festkörperschweißung erzeugen, ohne das Grundmaterial zu schmelzen.

| Prozess-Schritt | Kunststoffschweißen | Metallschweißen |

|---|---|---|

| Schritt 1 | Wärmezufuhr zur Mobilisierung der Polymerketten. | Üben Sie Druck und Vibration aus. |

| Schritt 2 | Üben Sie Druck aus, um die Ketten zu mischen. | Die Oxidschicht aufbrechen und entfernen. |

| Schritt 3 | Cool zum Verschlingen und Verriegeln von Ketten. | Atome in Kontakt bringen, um Bindungen zu bilden. |

| Ergebnis | Eine mechanisch verriegelte Verbindung. | Eine echte metallurgische, atomare Verbindung. |

Kurz gesagt, der grundlegende Unterschied besteht darin, wie die Verbindung hergestellt wird. Das Kunststoffschweißen beruht auf der physikalischen Verschränkung langer Molekülketten. Beim Metallschweißen müssen Oberflächenoxide aufgebrochen werden, um neue, direkte Bindungen zwischen Atomen zu schmieden, oft in festem Zustand.

Wie werden Ultraschallschweißmaschinen eingeteilt?

Die Wahl der richtigen Ultraschallschweißmaschine ist nicht einfach. Es gibt große Unterschiede. Die Hauptunterschiede liegen in den Steuerungssystemen, der Art der Kraftanwendung, der Leistung und dem Aufbau der Maschine.

Modi des Kontrollsystems

Die Qualität der Schweißnaht hängt stark vom Steuerungsmodus ab. Jeder Modus bietet ein anderes Maß an Präzision.

| Kontrollmodus | Am besten für | Hauptvorteil |

|---|---|---|

| Zeit-Modus | Einfache, unkritische Verbindungen | Konsistente Zykluszeiten |

| Energie-Modus | Teile mit leichten Abweichungen | Konstanter Energieeinsatz |

| Distanz-Modus | Hochpräzise Anwendungen | Präzise Endteilgeometrie |

Diese Modi zu verstehen ist der erste Schritt. Es hilft, die Maschine an Ihre spezifischen Anwendungsanforderungen anzupassen.

Betätigung: Die Kraft hinter der Presse

Die Art und Weise, wie eine Maschine Druck ausübt, ist entscheidend. Dies wird als Betätigung bezeichnet. Es gibt zwei Haupttypen: pneumatisch und servogesteuert.

Pneumatische Systeme arbeiten mit Druckluft. Sie sind für viele Aufgaben zuverlässig und kostengünstig. Sie sind seit langem der Industriestandard.

Servoangetriebene Systeme verwenden Elektromotoren. Sie bieten eine hervorragende Kontrolle über Kraft, Geschwindigkeit und Abstand. Diese Präzision ist entscheidend für medizinische Geräte oder empfindliche Elektronik, bei denen eine gleichmäßige Schweißnaht nicht verhandelbar ist. Die Website Antrieb6 in diesen Systemen ermöglicht komplexe Schweißprofile.

| Betätigungsart | Profis | Nachteile |

|---|---|---|

| Pneumatisch | Geringere Anschaffungskosten, robust | Weniger präzise Kontrolle |

| Servo-Antrieb | Hohe Präzision, wiederholbar | Höhere Anfangskosten |

Leistungsniveaus und physische Orientierung

Die in Watt gemessene Leistung muss auf die Anwendung abgestimmt sein. Kleine, empfindliche Teile benötigen eine geringe Leistung. Große oder schwer zu schweißende Kunststoffe erfordern eine viel höhere Leistung.

Maschinen gibt es auch in verschiedenen Ausrichtungen:

- Tischplatte: Für manuelle oder halbautomatische Vorgänge.

- Automatisiert: Integriert in größere Produktionslinien.

- Handheld: Zum Punktschweißen oder für schwer zugängliche Stellen.

Bei PTSMAKE arbeiten wir häufig mit Teilen, die die Präzision von servogesteuerten, automatisierten Systemen erfordern.

Die Wahl des richtigen Ultraschallschweißgeräts setzt voraus, dass man seine wichtigsten Merkmale kennt. Zu den Schlüsselfaktoren gehören die Steuerungsmodi, die Art der Betätigung, die Leistungsstufe und die physikalische Ausrichtung. Diese Auswahl wirkt sich direkt auf die Schweißqualität und die Produktionseffizienz aus.

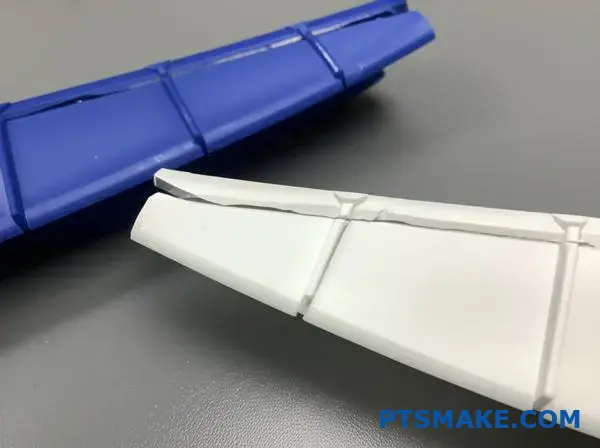

Wie klassifizieren Sie die verschiedenen Kunststoffgelenkkonstruktionen?

Die Wahl des richtigen Verbindungsdesigns ist entscheidend. Sie ist die Grundlage für erfolgreiches Ultraschallschweißen. Eine gut konzipierte Verbindung gewährleistet eine starke, zuverlässige Verbindung.

Sehen wir uns drei gängige Gelenkkonstruktionen an. Jede hat einzigartige Merkmale und Anwendungen.

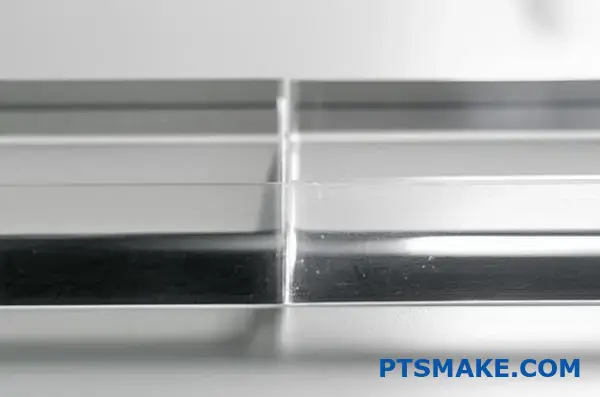

Butt Joint mit Energiedirektor

Dies ist die häufigste Bauform. Ein kleiner, dreieckiger Steg an einem Teil bündelt die Ultraschallenergie. Dadurch schmilzt und verschmilzt der Kunststoff präzise.

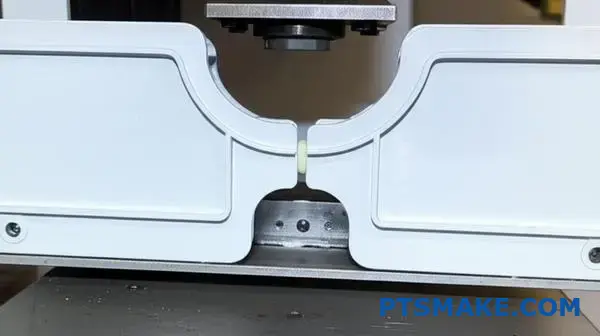

Scherfuge

Bei der Scherfuge gibt es eine vertikale Überlappung. Die Teile verschmelzen entlang einer vertikalen Wand, während sie zusammengeschoben werden. Dadurch entsteht eine sehr starke Schweißnaht.

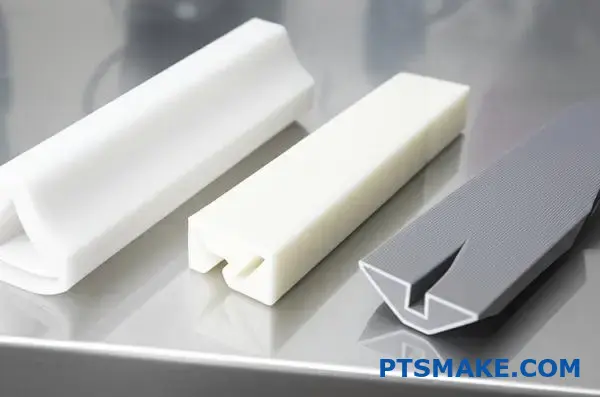

Schalfuge

Bei einer Kehlnaht werden abgewinkelte Passflächen verwendet. Sie eignet sich hervorragend zur Selbstausrichtung und bietet ein sauberes Erscheinungsbild. Sie wird häufig für zylindrische Teile verwendet.

Hier ist ein schneller Vergleich:

| Fugenart | Hauptmerkmal | Hauptnutzen |

|---|---|---|

| Stumpfes Gelenk | Direktor Energie | Einfachheit und Geschwindigkeit |

| Scherfuge | Vertikale Überlappung | Maximale Stärke |

| Schalfuge | Abgewinkelte Oberflächen | Selbstausrichtung |

Ein genauerer Blick auf diese Entwürfe zeigt ihre spezifischen Stärken. Die Wahl hängt ganz von den Anforderungen an Ihr Produkt ab. Wir von PTSMAKE begleiten unsere Kunden durch diesen Auswahlprozess.

Stumpfstoß: Einfachheit und Kontrolle

Der Energiedirektor ist hier der Schlüssel. Seine Größe und Form steuern die Menge des geschmolzenen Kunststoffs. Das macht ihn ideal für Teile, die keine perfekt abgedichtete Naht benötigen. Er ist schnell und kostengünstig.

Scherfuge: Festigkeit und Abdichtung

Diese Konstruktion ist unsere erste Wahl, wenn es um hohe Festigkeit geht. Die Schweißung erfolgt über eine größere Fläche, während die Teile zusammengleiten.

Dieses Verfahren eignet sich hervorragend für die Schaffung eines starken, hermetische Abdichtung7. Sie wird oft für medizinische Geräte oder versiegelte Elektronik benötigt. Kristalline Kunststoffe profitieren stark von diesem Design.

Scharfes Gelenk: Ästhetik und Ausrichtung

Die abgewinkelten Flächen einer Hohlkehlverbindung tragen dazu bei, dass die Teile beim Schweißen perfekt ausgerichtet sind. Dies trägt auch dazu bei, den geschmolzenen Grat im Inneren zu halten. Das Ergebnis ist eine saubere, fast unsichtbare Nahtlinie. Dies ist ideal für Konsumgüter, bei denen das Aussehen eine Rolle spielt.

Vergleichen wir ihre ideale Verwendung:

| Gemeinsamer Entwurf | Stärke | Siegel Qualität | Gemeinsame Bewerbung |

|---|---|---|---|

| Stumpfes Gelenk | Mäßig | Grundlegend | Gehäuse, Abdeckungen |

| Scherfuge | Sehr hoch | Ausgezeichnet | Medizinische Geräte, Filter |

| Schalfuge | Hoch | Gut | Zylindrische Teile, Stifte |

Die Wahl der richtigen Verbindungsart ist entscheidend. Die Stumpfnaht bietet Schnelligkeit, die Scherfuge maximale Festigkeit und Dichtigkeit, und die Schlitznaht zeichnet sich durch ihre Ausrichtung und Ästhetik aus. Die spezifischen Anforderungen Ihrer Anwendung bestimmen die beste Wahl für erfolgreiches Ultraschallschweißen.

Welches sind die wichtigsten Ultraschallschweißverfahren und ihre Anwendungen?

Die Wahl des richtigen Ultraschallschweißverfahrens ist entscheidend. Sie wirkt sich direkt auf die Qualität und Konsistenz der Schweißnaht aus. Jeder Modus verwendet einen anderen primären Parameter zur Steuerung des Prozesses.

So wird sichergestellt, dass die richtige Menge an Energie eingesetzt wird. Es geht darum, das perfekte Gleichgewicht für Ihre spezielle Anwendung zu finden.

Übersicht der wichtigsten Schweißmodi

Hier ist ein kurzer Vergleich der vier primären Modi. Sie zu verstehen, hilft bei der Optimierung Ihres Fertigungsprozesses.

| Modus | Primäre Kontrolle | Am besten für |

|---|---|---|

| Zeit | Dauer der Schweißung (Sekunden) | Einfache, unkritische Anwendungen |

| Energie | Energieeinsatz (Joule) | Teile mit Materialschwankungen |

| Kollabieren/Entfernung | Teil Kompression (mm/in) | Präzise Endmontagehöhe |

| Spitzenleistung | Leistungsstufe (Watt) | Empfindliche, sensible Komponenten |

Diese Tabelle dient als Anhaltspunkt. Die beste Wahl hängt oft von einer genaueren Analyse der beteiligten Teile und Materialien ab.

Ein tieferer Vergleich der Kontrollmodi

Der Zeitmodus ist zwar der einfachste, aber oft auch der ungenaueste. Dabei wird die Ultraschallenergie für eine feste Dauer aufgebracht. Bei dieser Methode werden Schwankungen der Teileabmessungen oder Materialeigenschaften nicht berücksichtigt.

Im Gegensatz dazu wird im Energiemodus eine bestimmte Energiemenge (in Joule) an die Schweißnaht abgegeben. Dies ist ein viel besserer Ansatz, um eine gleichmäßige Schweißnahtfestigkeit zu gewährleisten. Es ist besonders nützlich bei Teilen, die leichte Unregelmäßigkeiten beim Gießen aufweisen. Materialien wie amorphe Polymere8 profitieren häufig von der präzisen Steuerung des Energiemodus.

Absolute Entfernung vs. Spitzenleistung

Der absolute Abstandsmodus, auch bekannt als Kollapsmodus, stoppt die Schweißung, wenn ein bestimmter vertikaler Abstand erreicht ist. Dies ist ideal für Anwendungen, bei denen die endgültige Montagehöhe entscheidend ist. Er stellt sicher, dass jedes Teil die gleiche Endabmessung hat, was für Baugruppen mit engen Toleranzen, die wir bei PTSMAKE häufig bearbeiten, von entscheidender Bedeutung ist.

Der Spitzenleistungsmodus ist etwas spezieller. Er beendet den Schweißzyklus, sobald ein voreingestellter Leistungspegel erreicht ist. Dieser Modus eignet sich hervorragend, um empfindliche interne Komponenten vor übermäßigen Vibrationen oder Hitze zu schützen. Es handelt sich um eine Ausfallsicherung, die Schäden verhindert.

Hier ein Blick auf ihre Kontrollvorteile:

| Modus | Kontrolle Nutzen | Typische Anwendung |

|---|---|---|

| Zeit | Einfachheit, Geschwindigkeit | Kostengünstige Konsumgüter |

| Energie | Konstante Schweißnahtfestigkeit | Medizinische Geräte, Automobilteile |

| Entfernung | Geometrische Konsistenz | Elektronische Gehäuse, Filter |

| Spitzenleistung | Schutz von Bauteilen | Leiterplatten, empfindliche Sensoren |

Unserer Erfahrung nach führt eine Kombination von Verfahren oft zu den besten Ergebnissen. Die Verwendung der Zeit als Backup-Grenze für eine energetische Schweißung beispielsweise erhöht die Sicherheit des Prozesses.

Die Auswahl des richtigen Ultraschallschweißmodus ist der Schlüssel zur Prozesssteuerung. Ihre Wahl zwischen Zeit, Energie, Abstand und Spitzenleistung hängt von der Materialbeschaffenheit, der Teilegeometrie und den Festigkeitsanforderungen ab. Jeder Modus bietet einzigartige Vorteile für eine perfekte Schweißnaht.

Wie werden die Werkstoffe hinsichtlich ihrer Eignung für das Ultraschallschweißen eingestuft?

Die Kenntnis der Materialkompatibilität ist entscheidend für erfolgreiches Ultraschallschweißen. Eine einfache Tabelle kann der beste Ausgangspunkt sein. So können Sie schnell erkennen, welche Kunststoffe gut zusammenpassen.

Leitfaden für das Schweißen von Thermoplasten

Dieser Leitfaden hilft Ihnen, erste Entscheidungen zu treffen. Testen Sie immer Ihre spezifischen Materialqualitäten. Sie können unterschiedliche Zusatzstoffe enthalten, die das Schweißen beeinflussen.

| Material 1 | Material 2 | Kompatibilität |

|---|---|---|

| ABS | ABS | Ausgezeichnet |

| Polystyrol | Polystyrol | Ausgezeichnet |

| Polycarbonat | ABS | Gut |

| HDPE | LDPE | Messe |

| PVC | ABS | Schlecht/Nicht empfohlen |

Dieses Grundgerüst verhindert kostspielige Fehler. Es stellt sicher, dass Sie Materialien auswählen, die bekanntermaßen starke, zuverlässige Verbindungen eingehen.

Um das Ultraschallschweißen wirklich zu beherrschen, müssen wir über eine einfache Tabelle hinausgehen. Die eigentliche Herausforderung besteht darin, das "Warum" hinter diesen Paarungen zu verstehen. Es geht um Polymerchemie und Physik.

Schweißen gleichartiger Materialien

Die Verschweißung identischer amorpher Polymere ist einfach. Denken Sie an ABS und ABS oder PC und PC. Sie haben die gleiche Molekularstruktur. Sie haben auch die gleiche Schmelztemperatur. Dadurch können sie leicht fließen und sich mischen. So entsteht an der Verbindungsstelle eine starke, kohäsive Verbindung.

Herausforderungen bei ungleichen Materialien

Das Schweißen von verschiedenen Kunststoffen ist viel schwieriger. Der Erfolg hängt von zwei Hauptfaktoren ab. Sie müssen ihre Schmelzpunkte und chemischen Strukturen berücksichtigen. Ein kleiner Unterschied kann zu einer schwachen Verbindung oder zum völligen Versagen führen.

Schmelztemperaturlücken

Für eine erfolgreiche Schweißung zwischen ungleichen Materialien sollten die Schmelztemperaturen nahe beieinander liegen. Unsere internen Tests bei PTSMAKE zeigen, dass ein Unterschied von nicht mehr als 22°C (40°F) ideal ist. Ein größerer Abstand bedeutet, dass ein Material vor dem anderen schmilzt. Dies verhindert eine ordnungsgemäße molekulare Vermischung.

Chemische Inkompatibilität

Verschiedene Polymerfamilien vermischen sich oft nicht. Denken Sie an Öl und Wasser. Es ist zum Beispiel sehr schwierig, einen amorphen Kunststoff mit einem teilkristallinen zu verschweißen. Ihre Molekularstrukturen sind zu unterschiedlich, um eine feste Verbindung einzugehen. Die Website Schmelzflussindex9 spielt auch hier eine Rolle.

| Faktor | Hohe Kompatibilität | Geringe Kompatibilität |

|---|---|---|

| Polymer-Typ | Gleich (z. B. ABS zu ABS) | Unterschiedlich (z. B. ABS zu PP) |

| Schmelze Temp. Diff. | < 22°C (40°F) | > 22°C (40°F) |

| Zusatzstoffgehalt | Ähnlich | Ungleichartig (z. B. Füllstoffe) |

Eine Kompatibilitätstabelle ist ein hervorragendes Hilfsmittel. Für erfolgreiches Ultraschallschweißen muss man jedoch auch die Schmelztemperaturen und die chemischen Strukturen kennen, vor allem beim Verbinden unterschiedlicher Materialien.

Wie beeinflusst die Bauteilgeometrie die Struktur des Schweißprozesses?

Bei der Teilegeometrie geht es nicht nur um Ästhetik. Sie ist ein entscheidender Entwurf für die gesamte Struktur des Schweißprozesses. Jede Kurve, Wand und Rippe beeinflusst unsere Entscheidungen.

Faktoren wie Wandstärke und Komplexität der Teile sind keine unwichtigen Details. Sie bestimmen die wesentlichen Parameter für eine erfolgreiche Schweißung.

Wir müssen diese Merkmale sorgfältig analysieren. Dies gewährleistet eine gleichmäßige Energieübertragung und eine starke, zuverlässige Verbindung im Endprodukt.

Wichtige geometrische Einflüsse

| Geometrischer Faktor | Berücksichtigung des Schweißprozesses |

|---|---|

| Wanddicke | Bestimmt die gewünschte Frequenz und Amplitude. |

| Verrippung/Merkmale | Beeinflusst das Horndesign und die Kontaktpunkte. |

| Gesamtkomplexität | Erfordert eine kundenspezifische Halterung. |

Dieser systematische Ansatz verhindert häufige Schweißfehler. So wird sichergestellt, dass wir die Arbeit gleich beim ersten Mal richtig machen.

Den Prozess auf das Teil abstimmen

Eine erfolgreiche Ultraschallschweißstrategie ist auf die spezifische Geometrie des Teils zugeschnitten. Wir können keine Einheitsgröße verwenden, die für alle passt.

Wanddicke und Frequenz

Dickere Wände erfordern niedrigere Frequenzen (z. B. 20 kHz). Dadurch kann die Ultraschallenergie tiefer in das Material eindringen.

Umgekehrt profitieren dünnere, empfindlichere Teile von höheren Frequenzen (z. B. 40 kHz). Dadurch wird die Energie besser kontrolliert und eine Beschädigung verhindert.

Rippen, Bosse und Horndesign

Rippen und andere Merkmale können sowohl hilfreich als auch schwierig sein. Sie können als Energielenker fungieren und die Schmelze bündeln.

Sie erzeugen jedoch auch eine unebene Oberfläche. Dies erfordert eine maßgeschneiderte Sonotrode, die über den gesamten Schweißbereich perfekten Kontakt herstellt. Ohne diesen Kontakt geht Energie verloren. Die Abstimmung von Sonotrode und Werkstück ist entscheidend für die Handhabung akustische Impedanz10 um einen optimalen Energiefluss zu gewährleisten.

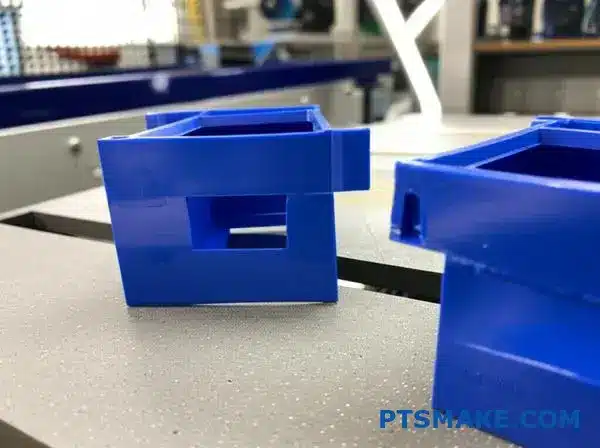

Komplexe Geometrien und Vorrichtungen

Je komplexer das Teil ist, desto wichtiger wird die Befestigung. Eine gut durchdachte Vorrichtung oder ein Nest muss das Teil starr halten. Sie verhindert jede Bewegung oder Vibration während des Schweißzyklus.

Bei PTSMAKE entwickeln wir oft kundenspezifische Vorrichtungen. Sie umschließen das Teil perfekt und sorgen dafür, dass die Energie genau auf die Verbindungsschnittstelle gerichtet wird.

| Herausforderung | Lösung |

|---|---|

| Dicke Abschnitte | Verwenden Sie Hörner mit niedrigeren Frequenzen. |

| Komplexe Oberflächen | Entwerfen Sie konturierte, kundenspezifische Hörner. |

| Empfindliche Teile | Verwenden Sie präzise, unterstützende Vorrichtungen. |

Die Teilegeometrie ist der Ausgangspunkt für jedes Ultraschallschweißprojekt. Sie bestimmt die Wahl der Frequenz, das spezifische Design der Sonotrode und die Komplexität der Halterung. Diese Elemente müssen zusammenwirken, um eine starke, gleichmäßige Schweißnaht zu gewährleisten.

Wie unterscheiden sich die Qualitätskontrollsysteme für das Ultraschallschweißen?

Die Qualitätskontrolle beim Ultraschallschweißen ist keine Einheitslösung für alle. Die Methoden reichen von einfachen Kontrollen bis hin zu anspruchsvollen Echtzeit-Analysen.

Die Wahl des richtigen Ansatzes ist entscheidend. Sie stellt sicher, dass Ihre Teile die strengen Spezifikationen erfüllen.

Einfache vs. erweiterte Überwachung

Die einfachste Methode ist die Sichtprüfung. Damit lassen sich aber nur oberflächliche Mängel feststellen. Für eine tiefer gehende Sicherheit müssen wir andere Methoden anwenden. Fortschrittliche Systeme überwachen den Prozess, während er abläuft.

| Methode Typ | Primärer Schwerpunkt | Anwendungsfall |

|---|---|---|

| Grundlegende Inspektion | Qualität nach dem Schweißen | Weniger kritische Anwendungen |

| Erweiterte Überwachung | Konsistenz im Prozess | Hochpräzise Teile |

Diese Systeme bieten ein sehr unterschiedliches Maß an Vertrauen in die Schweißqualität.

Die Grenzen des traditionellen Testens

Jahrelang war die zerstörende Prüfung der Standard. Bei einem Zugversuch zum Beispiel wird ein geschweißtes Teil bis zum Bruch gezogen. So erhält man genaue Daten über seine Festigkeit.

Diese Methode hat jedoch einen großen Nachteil. Man muss die Probe zerstören, um sie zu testen. Das bedeutet, dass man nur einen kleinen Prozentsatz der Charge testen kann. Anhand einiger weniger Proben wird angenommen, dass die gesamte Charge gut ist.

Die Macht der In-Prozess-Überwachung

Moderne Ultraschallschweißsysteme haben das Spiel verändert. Sie verwenden Sensoren zur Überwachung jeder einzelnen Schweißnaht in Echtzeit. Dies gewährleistet eine 100%-Qualitätskontrolle ohne Zerstörung der Teile. Außerdem werden Abweichungen sofort erkannt, was den Ausschuss reduziert. Das System verfolgt den Energieverlust durch innere Reibung oder Hysterese11, die ein vollständiges Bild vermitteln.

Zu verfolgende Schlüsselparameter

Bei unserer Arbeit bei PTSMAKE konzentrieren wir uns auf einige wenige Schlüsselkennzahlen. Diese Parameter vermitteln uns ein umfassendes Bild der Schweißnahtintegrität.

| Parameter | Was es misst | Bedeutung |

|---|---|---|

| Strom | Während der Schweißung verbrauchte Energie | Zeigt an, dass das Material schmilzt und fließt |

| Entfernung einklappen | Wie stark die Teile komprimiert werden | Gewährleistet eine ordnungsgemäße Materialverschiebung |

| Frequenz | Schwingungsrate des Horns | Bestätigt die Stabilität und Konsistenz des Systems |

Durch die Festlegung akzeptabler Grenzwerte für diese Parameter kann das System jedes Teil automatisch annehmen oder ablehnen. Dieser datengesteuerte Ansatz macht Schluss mit dem Rätselraten.

Die Qualitätskontrolle hat sich von der Inspektion nach dem Schweißen zur Prozessüberwachung in Echtzeit entwickelt. Grundlegende Prüfungen haben zwar ihre Berechtigung, aber fortschrittliche prozessbegleitende Systeme bieten überlegene Daten, Konsistenz und Zuverlässigkeit für anspruchsvolle Anwendungen. Dies ist der Schlüssel für eine hochpräzise Fertigung.

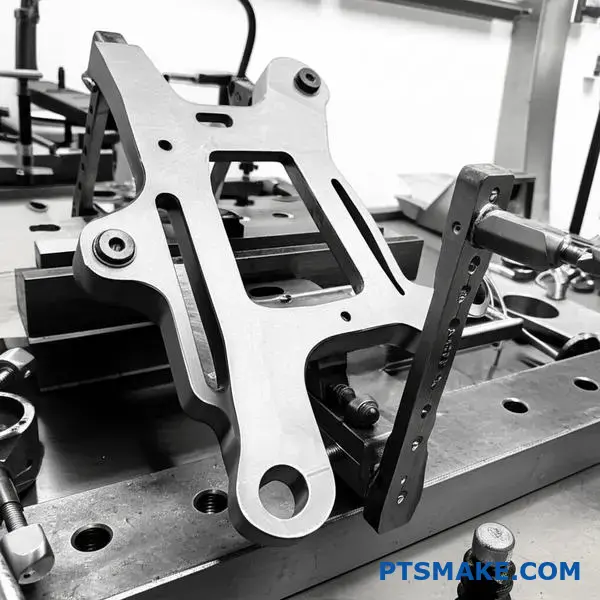

Wie entwirft man eine effektive Vorrichtung für ein komplexes Teil?

Die Konstruktion einer Halterung für das Ultraschallschweißen ist eine präzise Aufgabe. Es geht nicht nur darum, ein Teil in Position zu halten. Die Halterung ist eine aktive Komponente, die sich direkt auf die endgültige Schweißqualität auswirkt.

Wichtige Grundsätze für das Design von Vorrichtungen

Unterstützung und Stabilität

Eine starre Abstützung direkt unter dem Gelenkbereich ist entscheidend. Dies verhindert Energieverluste und bündelt Schwingungen dort, wo sie benötigt werden. Jede Bewegung während des Prozesses kann zu einer fehlerhaften Schweißnaht führen.

Material und Platzierung

Das Material der Halterung darf die Ultraschallenergie nicht absorbieren. Auch die gleichmäßige Platzierung der Teile ist wichtig. So wird sichergestellt, dass jedes einzelne Teil unter exakt denselben Bedingungen geschweißt wird, um Wiederholbarkeit zu gewährleisten.

| Betrachtung | Bedeutung |

|---|---|

| Starre Stütze | Verhindert Energiedämpfungen |

| Sicheres Klemmen | Eliminiert die Bewegung von Teilen |

| Wahl des Materials | Überträgt effektiv Energie |

| Konsistente Platzierung | Gewährleistet die Wiederholbarkeit des Prozesses |

Tieferes Eintauchen in die Vorrichtungskonstruktion für das Schweißen

Ein häufiger Fehler besteht darin, die Vorrichtung nur als passiven Halter zu betrachten. In Wirklichkeit kanalisiert sie aktiv die für eine erfolgreiche Schweißung erforderliche Schwingungsenergie. Eine schlecht konstruierte Halterung kann die Ursache für uneinheitliche Ergebnisse sein.

Die entscheidende Rolle der Unterstützung

Stellen Sie sich vor, Sie hämmern einen Nagel auf eine weiche, schwammige Oberfläche. Der größte Teil der Energie verpufft. Das gleiche Prinzip gilt auch hier. Ohne eine starre, direkte Unterlage unter der Verbindung zerstreut sich die Ultraschallenergie, anstatt den Kunststoff zu schmelzen.

Werkstoffkunde im Vorrichtungsbau

Wir verwenden fast immer harte Materialien wie Stahl, Aluminium oder spezielle Kunstharze für Werkzeuge. Weichere Materialien wirken wie ein Kissen, das die hochfrequenten Schwingungen absorbiert und die Schweißnaht schwächt. Die Eigenschaften eines Materials akustische Impedanz12 ist ein entscheidender Faktor, den wir analysieren, um eine maximale Energieübertragung zu gewährleisten. Bei früheren Projekten bei PTSMAKE konnte die endgültige Schweißnahtfestigkeit durch eine einfache Änderung des Vorrichtungsmaterials auf der Grundlage unserer Tests erheblich verbessert werden.

| Material Typ | Eignung für die Ultraschallbefestigung | Grund |

|---|---|---|

| Hartmetalle (Stahl, Aluminium) | Hoch | Hervorragende Energieübertragung |

| Hartkunststoffe (Kunststoffe für Werkzeuge) | Mittel | Gut für komplexe Formen, weniger haltbar |

| Weiche Kunststoffe (Urethan) | Niedrig | Dämpft Ultraschallenergie |

Ein effektives Vorrichtungsdesign für das Ultraschallschweißen hängt von vier Elementen ab: stabile Unterstützung, sicheres Einspannen, richtige Materialauswahl und konsistente Teileplatzierung. Die Beherrschung dieser Grundlagen ist entscheidend, um eine starke, zuverlässige Schweißnaht zu erzielen und jedes Mal hochwertige Produktionsergebnisse zu gewährleisten.

Wie führt man eine einfache zerstörende Prüfung durch, um eine Schweißnaht zu validieren?

Wie kann man sicher sein, dass eine Schweißnaht stark genug ist? Man bricht sie. Einfache zerstörende Tests sind ein praktischer Weg, um klare Antworten zu erhalten.

Wir verwenden hauptsächlich zwei Methoden. Den Zugtest (Pull-Test) und den Schältest. Bei beiden wird eine Kraft angewendet, bis das Teil bricht.

Ein Blick auf die gebrochene Oberfläche verrät alles. Sie offenbart die wahre Qualität der Verbindung. Es ist ein direkter Blick auf die Integrität der Schweißnaht.

Hier ist ein kurzer Vergleich der beiden Tests.

| Test Typ | Primäre Zielsetzung |

|---|---|

| Zugkraft (Pull) | Misst die Bruchfestigkeit der Schweißnaht |

| Schälen | Prüft die Konsistenz der Verbindung entlang der Schweißnaht |

Ein praktischer Leitfaden für Zug- und Schälversuche

Im Folgenden erfahren Sie, wie Sie diese Tests durchführen und worauf Sie achten müssen. Diese Methoden geben Ihnen Vertrauen in Ihren Montageprozess. Bei PTSMAKE verwenden wir sie, um neue Aufbauten für Kunden zu validieren.

Durchführung einer Zugprüfung (Pull-Test)

Dieser Test ist ganz einfach. Sie greifen die geschweißten Teile auf gegenüberliegenden Seiten der Schweißnaht. Dann zieht man sie direkt auseinander, bis sie versagen.

Ziel ist es, die maximale Kraft zu messen, die die Schweißnaht aushalten kann. Eine höhere Kraft bedeutet in der Regel eine stärkere Schweißnaht. Dies ist ein üblicher Test für Stumpfnähte.

Durchführen eines Peel-Tests

Ein Schältest ist ideal für Überlappungsverbindungen. Man klemmt ein Teil fest und zieht das andere weg, indem man es in einem bestimmten Winkel, oft 90 oder 180 Grad, abzieht.

Dieser Test hilft bei der Beurteilung der Gleichmäßigkeit der Verbindung über die gesamte Länge der Schweißnaht. Sie ist ideal für Anwendungen wie Ultraschallschweißen von Kunststofffolien oder -platten.

Worauf ist bei einer Fraktur zu achten?

Die wahre Einsicht ergibt sich aus der Untersuchung der Bruchstücke. Sie suchen nach einem von zwei Resultaten.

Kohäsives Versagen: Ein Zeichen für eine starke Schweißnaht

Das ist es, was Sie sehen wollen. Das Grundmaterial bricht in der Nähe der Schweißnaht, aber die Schweißnaht selbst bleibt intakt. Dies beweist, dass die Schweißnaht stärker ist als das Material, das sie verbindet. Eine erfolgreiche Schweißung führt zu dem, was wir als Kohäsionsbruch13.

Versagen des Klebstoffs: Ein Zeichen für eine schwache Schweißnaht

Dies ist ein rotes Zeichen. Die Schweißnaht trennt sich sauber an der Schnittstelle, an der die beiden Teile zusammengefügt wurden. Dies deutet auf eine schlechte Verbindung hin. Die Haftkraft war schwächer als die innere Festigkeit des Materials.

| Ausfallart | So sieht es aus | Auswirkungen auf die Schweißnahtqualität |

|---|---|---|

| Kohäsiv | Material reißt auseinander und hinterlässt Material auf beiden Oberflächen | Ausgezeichnet (Schweißnaht ist stärker als das Material) |

| Kleber | Saubere Trennung an der Schweißnaht | Schlecht (die Schweißnaht ist der Schwachpunkt) |

Zug- und Schälprüfungen bieten einen eindeutigen, physikalischen Nachweis der Schweißnahtfestigkeit. Die Analyse des Bruchs auf kohäsives oder adhäsives Versagen ist für die Qualitätskontrolle von entscheidender Bedeutung, um sicherzustellen, dass das Endprodukt wie geplant funktioniert und alle wichtigen Spezifikationen erfüllt.

Wie sollten Sie die Parameter anpassen, wenn sich die Materialchargen ändern?

Materialkonsistenz ist eine weit verbreitete Annahme. Aber selbst kleine Abweichungen bei den Harzchargen können Ihren Prozess stören. Dies gilt insbesondere für empfindliche Verfahren wie das Ultraschallschweißen.

Neue Materialchargen können sich unterschiedlich verhalten. Zu den wichtigsten Faktoren gehören Feuchtigkeit, Farbstoffe und Mahlgutanteil. Werden diese ignoriert, kann dies zu schwachen Schweißnähten und fehlerhaften Teilen führen.

Wichtige Harzvariationen

| Variation | Mögliche Auswirkungen auf das Schweißen |

|---|---|

| Luftfeuchtigkeit | Hohlräume, Porosität, uneinheitliche Schweißnahtfestigkeit |

| Farbstoffe | Veränderte Energieabsorption, ungleichmäßiges Schmelzen |

| Regrind % | Veränderungen der Viskosität, verminderte Festigkeit |

Die Anpassung der Parameter für jede neue Charge ist entscheidend. Dies gewährleistet eine gleichbleibende Qualität und vermeidet kostspielige Produktionsprobleme.

Auswirkungen von Harzvariationen auf das Schweißen

Ein stabiler Prozess kann mit einer neuen Materialcharge schnell unzuverlässig werden. Sie müssen verstehen, wie bestimmte Kunststoffeigenschaften das Ergebnis beeinflussen. Verschiedene Chargen sind selten identisch.

Feuchtigkeitsgehalt

Viele Polymere sind hygroskopisch, das heißt, sie nehmen Feuchtigkeit auf. Beim Schweißen verwandelt sich diese Feuchtigkeit in Dampf. Dadurch entstehen Hohlräume und die Verbindung wird geschwächt. Die Vortrocknung des Materials ist wichtig, aber die Absorptionsraten können von Charge zu Charge variieren.

Farbstoffe und Zusatzstoffe

Farbstoffe, Füllstoffe und andere Additive verändern die Eigenschaften eines Harzes. So können beispielsweise dunkle Pigmente Ultraschallenergie anders absorbieren als helle. Dies wirkt sich auf die Schmelzrate und den Fluss aus. Zusatzstoffe wie Glasfasern können auch die Steifigkeit des Materials und die Energieübertragung verändern.

Prozentsatz der Nachschleifung

Die Verwendung von nachgeschliffenem Material ist kostengünstig. Es kann jedoch die Eigenschaften des Materials verändern Viskosität14 und Molekularstruktur. Ein höherer Mahlgutanteil führt oft zu einer weniger gleichmäßigen Schweißnahtfestigkeit. Wir haben dies bei früheren Projekten bei PTSMAKE gesehen.

Ein methodischer Ansatz für die Re-Qualifizierung

Um diese Variablen in den Griff zu bekommen, ist ein strukturierter Requalifizierungsprozess erforderlich.

| Schritt | Aktion | Zweck |

|---|---|---|

| 1. Überprüfung | Überprüfen Sie das Analysezertifikat (CoA) für das neue Material. | Identifizieren Sie alle spezifizierten Unterschiede zur vorherigen Charge. |

| 2. Erster Test | Schweißen Sie eine kleine Probe mit den vorhandenen Parametern. | Schnelles Erkennen größerer Abweichungen in der Schweißnahtqualität. |

| 3. einstellen. | Passen Sie bei Bedarf einen Parameter nach dem anderen an. | Finden Sie methodisch das neue optimale Verarbeitungsfenster. |

| 4. Validieren Sie | Durchführung von zerstörenden und zerstörungsfreien Prüfungen. | Bestätigen Sie, dass die neuen Parameter starke, zuverlässige Schweißnähte ergeben. |

Die Einhaltung dieser Schritte gewährleistet einen reibungslosen Übergang zwischen den Materialchargen. Sie bewahren die Integrität Ihres Ultraschallschweißprozesses.

Harzschwankungen wie Feuchtigkeit, Farbstoffe und Mahlgutanteil wirken sich erheblich auf das Ultraschallschweißen aus. Ein methodischer Requalifizierungsprozess, einschließlich der Überprüfung von Zertifizierungen und der Durchführung von Validierungstests, ist für die Aufrechterhaltung einer gleichbleibenden Produktionsqualität beim Wechsel von Materialchargen unerlässlich.

Die Festigkeit Ihrer Schweißnaht ist uneinheitlich. Wie finden Sie die Ursache dafür?

Wenn die Schweißnahtstärke variiert, ist das Zufallsprinzip Ihr Feind. Sie brauchen einen strukturierten Ansatz. Ein Problemlösungsrahmen hilft Ihnen, alle möglichen Ursachen systematisch zu erfassen.

Warum ein Rahmenwerk verwenden?

Ein Werkzeug wie das Fishbone- (oder Ishikawa-) Diagramm ist perfekt. Es hilft Ihnen beim Brainstorming über mögliche Ursachen, ohne etwas zu übersehen. Es gliedert Probleme in klare Kategorien.

Dies verhindert, dass Sie voreilige Schlüsse ziehen. Stattdessen können Sie jeden Bereich methodisch untersuchen, um die wahre Ursache für eine uneinheitliche Ultraschallschweißfestigkeit zu finden.

Hauptuntersuchungsbereiche

Hier sind die wichtigsten zu untersuchenden Kategorien:

| Kategorie | Mögliche Probleme |

|---|---|

| Maschine | Parameterdrift, verschlissene Komponenten |

| Material | Inkonsistentes Harz, Feuchtigkeit |

| Methode | Operator-Variation |

| Umwelt | Temperatur- und Feuchtigkeitsschwankungen |

Das Problem aufschlüsseln

Ein Rahmen zwingt Sie dazu, über das Offensichtliche hinauszuschauen. Bei früheren Projekten von PTSMAKE lag die Ursache oft nicht dort, wo das Team zuerst gesucht hat. Es erfordert Disziplin, dem Prozess zu folgen.

Der Maschinenknochen

Beginnen Sie mit Ihrer Schweißmaschine. Schwanken die Parameter - Amplitude, Schweißzeit, Druck -? Wir haben schon erlebt, dass verschlissene Sonotroden oder Booster zu erheblichen Problemen geführt haben. Eine regelmäßige Kalibrierung ist nicht nur ein Vorschlag, sie ist unerlässlich.

Das Material Knochen

Materialschwankungen sind ein häufiger Grund dafür. Hat sich die Harzcharge geändert? Ist der Feuchtigkeitsgehalt oder der Anteil des Mahlguts uneinheitlich? Selbst geringfügige Materialveränderungen können die Schweißqualität dramatisch beeinträchtigen. Sie brauchen eine genaue Kontrolle der eingehenden Materialien. Eine solche Untersuchung hilft, die Eigenschaften des Materials zu verstehen. Prozessfähigkeit15 zum Schweißen.

Die Menschen & Methode Knochen

Wie konsistent ist der Prozess des Bedieners? Werden die Teile jedes Mal auf die gleiche Weise geladen? Ist die Ausbildung angemessen? Manchmal können kleine, nicht dokumentierte Änderungen im Verfahren zu großen Problemen führen.

Der Fixture & Environment Bone

Übersehen Sie nicht die Halterung, die die Teile hält. Ist sie stabil und fest? Eine lockere Halterung lässt Vibrationen zu, die die Konsistenz der Schweißnaht beeinträchtigen. Überprüfen Sie auch die Umgebungsfaktoren. Drastische Temperatur- oder Feuchtigkeitsschwankungen können die Kunststoffeigenschaften und den Schweißprozess beeinträchtigen.

| Kategorie Fischgräten | Zu prüfende Schlüsselvariablen |

|---|---|

| Maschine | Amplitude, Schweißzeit, Haltezeit, Druck |

| Material | Harztyp, Feuchtigkeitsgehalt, Zusatzstoffe, Farbstoffe |

| Halterung | Stabilität, Verschleiß, Ausrichtung, Spannkraft |

| Umwelt | Umgebungstemperatur, Luftfeuchtigkeit, Luftverunreinigungen |

Die Verwendung eines systematischen Werkzeugs wie eines Fishbone-Diagramms organisiert Ihre Untersuchung. Es stellt sicher, dass Sie alle potenziellen Schwankungsquellen - von Maschineneinstellungen bis hin zu Umgebungsfaktoren - überprüfen, um die wahre Ursache für eine uneinheitliche Schweißnahtfestigkeit effizient zu ermitteln.

Wie passt man ein Verfahren zum Schweißen eines Teils mit dünnen Wänden an?

Das Schweißen von Teilen mit dünnen Wänden ist eine präzise Kunst. Sie erfordert mehr als nur Standardeinstellungen. Das Hauptrisiko besteht darin, das Teil zu beschädigen.

Es kann zu Verformungen, Rissen oder sogar zum Durchbrennen kommen. Der Erfolg hängt davon ab, dass Sie Ihr Verfahren sorgfältig anpassen.

Wir konzentrieren uns auf die Kontrolle aller Variablen. Dies gewährleistet eine starke, saubere Schweißnaht, ohne das empfindliche Teil zu beschädigen.

Wichtige Anpassungen bei dünnen Wänden

| Faktor | Anpassung | Grund |

|---|---|---|

| Frequenz | Niedrigere Frequenzen verwenden | Reduziert die mechanische Belastung |

| Horn | Konturierte Hörner verwenden | Verteilt den Druck gleichmäßig |

| Halterung | Präzise Vorrichtungen entwerfen | Bietet umfassende Unterstützung |

| Gemeinsame | Scherfugen berücksichtigen | Vermeidet direkten Druck |

Schonende Annäherung an das Ultraschallschweißen

Wenn es um empfindliche Bauteile geht, ist rohe Gewalt keine Option. Der gesamte Prozess muss verfeinert werden, um sanfter zu sein. Dazu müssen mehrere wichtige Parameter des Ultraschallschweißverfahrens angepasst werden.

Niedrigere Frequenz für weniger Stress

Höhere Frequenzen (z. B. 40 kHz) schwingen schneller. Dies kann für dünne Wände zu intensiv sein.

Unserer Erfahrung nach verringert der Wechsel zu einer niedrigeren Frequenz, z. B. 20 kHz, die mechanische Belastung des Teils. Diese niedrigere Vibrationsrate ist viel sanfter und verhindert Brüche. Der Prozess umfasst die Steuerung des Schweißens Amplitude16 mit äußerster Präzision.

Kundenspezifische Werkzeuge sind nicht verhandelbar

Normale, flache Hörner erzeugen Druckstellen. Diese können eine dünne Wand leicht beschädigen.

Wir verwenden bei PTSMAKE konturierte Hörner. Diese sind so konzipiert, dass sie der genauen Geometrie des Teils entsprechen. Dadurch wird die Kraft gleichmäßig auf die Oberfläche verteilt.

Genauso wichtig ist eine präzise Vorrichtung. Sie muss das Teil vollständig stützen und jede Biegung oder Bewegung während des Schweißzyklus verhindern.

| Werkzeug-Element | Funktion | Vorteil bei dünnen Wänden |

|---|---|---|

| Konturiertes Horn | Entspricht der Oberfläche des Teils | Verhindert Spannungskonzentration |

| Präzise Halterung | Unterstützt das gesamte Teil | Eliminiert Verzerrungen |

| Scherfuge | Schweißnähte entlang einer vertikalen Wand | Vermeidet direkten Druck nach unten |

Das Schweißen von dünnen Teilen erfordert einen Systemansatz. Niedrigere Frequenzen, konturierte Sonotroden, präzise Vorrichtungen und Scherverbindungen wirken zusammen, um die Belastung zu minimieren und Schäden zu vermeiden. Dies gewährleistet eine starke, zuverlässige Verbindung.

Ein Mitbewerber erreicht eine schnellere Zykluszeit. Wie würden Sie Ihre optimieren?

Um die Zykluszeit eines Wettbewerbers zu unterbieten, müssen Sie Ihren eigenen Prozess analysieren. Jede Millisekunde zählt. Konzentrieren wir uns auf den Schweißzyklus selbst.

Wir unterteilen sie in Schlüsselphasen. Jede Phase ist eine Gelegenheit zur Optimierung. Achten Sie nicht auf die Gesamtzeit, sondern auf die kleinen Schritte.

Analyse der Schweißzyklusphasen

Der gesamte Prozess weist versteckte Ineffizienzen auf. Sie zu identifizieren ist der erste Schritt. Wo wird Zeit verschwendet?

| Phase | Typische Dauer (s) | Optimierungspotenzial |

|---|---|---|

| Teil Laden | 1.0 - 3.0 | Hoch |

| Klemme / Abzug | 0.2 - 0.5 | Mittel |

| Schweißzeit | 0.1 - 1.0 | Hoch |

| Haltezeit | 0.2 - 1.0 | Mittel |

| Entladen von Teilen | 1.0 - 3.0 | Hoch |

Diese Aufschlüsselung zeigt, worauf Sie Ihre Bemühungen konzentrieren sollten. Die Bearbeitung nimmt oft mehr Zeit in Anspruch als die Schweißung selbst.

Beschleunigung der Betätigung

Die Bewegung der Presse ist ein Schlüsselbereich. Herkömmliche pneumatische Pressen können eine leichte Verzögerung aufweisen. Sie brauchen Zeit, damit die Luft Druck aufbauen kann.

Wir haben festgestellt, dass servogesteuerte Pressen einen klaren Vorteil bieten. Ihre Betätigung ist schneller und viel präziser. Dadurch lassen sich bei jedem Zyklus entscheidende Sekundenbruchteile einsparen. Auch die Steuerung ist besser.

Optimierung der Schweißparameter

Beim schnelleren Schmelzen geht es um ein Gleichgewicht von Amplitude und Druck. Einfach nur die Leistung zu erhöhen, ist nicht die Lösung. Dieser Ansatz kann Teile beschädigen oder zu schwachen Verbindungen führen.

Unsere Tests zeigen, dass eine Optimierung dieser Einstellungen die Schweißzeit um 10-15% verkürzen kann. Dies erfordert eine sorgfältige Abstimmung auf Material und Geometrie. Das Ziel ist eine schnelle Energieübertragung. Diese Übertragung ist am effizientesten, wenn die akustische Impedanz17 des Horns und des Kunststoffteils sind gut aufeinander abgestimmt.

Die Rolle des Vorrichtungsdesigns

Wie schnell können Sie die Teile be- und entladen? Dies ist oft der größte Zeitfresser bei einem Ultraschallschweißvorgang. Ein schlechtes Vorrichtungsdesign ist ein häufiger Übeltäter.

Eine verbesserte Vorrichtung kann einen gewaltigen Unterschied ausmachen. Denken Sie an Funktionen, die das Teil an seinen Platz führen. Oder denken Sie an Mechanismen, die ein schnelleres Auswerfen nach der Schweißung ermöglichen.

Ein gut durchdachtes Gerät sollte sowohl präzise als auch schnell in der Anwendung sein.

| Merkmal der Halterung | Auswirkungen auf die Zykluszeit |

|---|---|

| Poka-yoke (Fehlersicherung) | Reduziert Fehlladungen, spart Zeit |

| Schnellspannklemmen | Beschleunigt das Be- und Entladen |

| Teilauswurfhilfen | Minimiert die manuelle Handhabung |

| Ergonomische Gestaltung | Reduziert die Ermüdung und den Zeitaufwand des Bedieners |

Wir von PTSMAKE haben die Erfahrung gemacht, dass wir mit unseren Kunden zusammenarbeiten, um Vorrichtungen zu entwickeln, die den gesamten Arbeitsablauf optimieren, nicht nur den Schweißteil.

Um Ihren Schweißzyklus zu verkürzen, sollten Sie jede Phase sorgfältig analysieren. Eine schnellere Betätigung mit Servopressen, optimierte Schweißparameter und eine intelligentere Konstruktion der Vorrichtungen sind wichtige Strategien. Diese kleinen Änderungen bringen einen erheblichen Wettbewerbsvorteil mit sich.

Was ist die Zukunft der Ultraschallschweißtechnik?

Bei der Zukunft des Ultraschallschweißens geht es nicht nur um stärkere Verbindungen. Es geht um intelligentere, präzisere und vielseitigere Fügeverfahren. Wir gehen über die einfache Kunststoffmontage hinaus.

Hybride Schweißtechnologien

Die Kombination von Ultraschallenergie mit anderen Verfahren ist ein wichtiger Trend. Mit diesem Ansatz werden Materialien bearbeitet, die bisher als nicht schweißbar galten. Das Ziel ist eine bessere Leistung und Effizienz.

Schweißen fortgeschrittener Materialien

Neue Materialien treiben die Innovation voran. Inzwischen werden Verbundwerkstoffe und sogar biologisch abbaubare Kunststoffe erfolgreich mit Ultraschall geschweißt. Dies öffnet Türen für viele Branchen.

| Merkmal | Traditionelles Schweißen | Zukunft Schweißen |

|---|---|---|

| Kontrolle | Amplitude und Druck | Servo-gesteuerte Präzision |

| Überwachung | Grundlegende Zeit/Energie | IoT-Daten in Echtzeit |

| Materialien | Thermoplastische Kunststoffe | Verbundwerkstoffe, biologisch abbaubar |

Diese Entwicklung verschiebt die Grenzen in der Fertigung.

Fortschrittliche Servosteuerungen für höchste Präzision

Präzision ist alles in der modernen Fertigung. Der Wechsel von pneumatischen zu servogesteuerten Ultraschallschweißgeräten ist ein entscheidender Fortschritt. Servosteuerungen ermöglichen eine exakte Steuerung von Schweißkraft und -geschwindigkeit.

Das bedeutet, dass wir unglaublich enge Toleranzen erreichen können. Für Teile in der Medizin oder der Luft- und Raumfahrt ist dieses Maß an Kontrolle nicht nur von Vorteil, sondern unerlässlich. Bei früheren Projekten von PTSMAKE hat uns diese Präzision geholfen, Mikrobrüche in empfindlichen Komponenten zu vermeiden.

IoT-Integration für intelligente Fertigung

IoT macht Schweißprozesse intelligent. In Schweißsysteme integrierte Sensoren können jeden Zyklus in Echtzeit überwachen. Sie verfolgen Parameter wie Amplitude, Leistung und Kollisionsabstand.

Dieser Datenstrom ermöglicht eine sofortige Anpassung. Noch wichtiger ist, dass er Folgendes ermöglicht vorausschauende Instandhaltung18 um Ausfälle zu verhindern, bevor sie auftreten. Dieser proaktive Ansatz reduziert die Ausfallzeiten drastisch und verbessert die Effektivität der Anlagen insgesamt.

| Technologie-Trend | Hauptvorteil | Praktische Anwendung |

|---|---|---|

| Servo-Steuerungen | Hohe Präzision und Reproduzierbarkeit | Montage medizinischer Geräte |

| IoT-Integration | Überwachung in Echtzeit | Produktion von Automobilsensoren |

| Hybridschweißen | Verbindet ungleiche Materialien | Elektronik-Verkapselung |

| Neue Materialien | Erweitert die Gestaltungsfreiheit | Nachhaltige Verpackung |

Neue Grenzen: Verbundwerkstoffe und biologisch abbaubare Stoffe

Das Ultraschallschweißen passt sich auch an neue Materialanforderungen an. Das Verbinden von Kohlefaserverbundwerkstoffen oder biologisch abbaubaren Polymeren war bisher schwierig.

Jetzt machen Fortschritte bei der Energierichtung und der Werkzeugkonstruktion dies möglich. Dies ist von entscheidender Bedeutung für Branchen wie die Automobilbranche, die auf Leichtbau setzt, und die Verpackungsindustrie, die sich in Richtung Nachhaltigkeit bewegt. Es erweitert die Möglichkeiten der Designer.

Die Zukunft des Ultraschallschweißens ist intelligent und präzise. Mit Servosteuerungen, IoT-Integration und der Möglichkeit, neue Materialien zu verbinden, wird die Technologie für die High-Spec-Fertigung wichtiger denn je.

Freischalten von Präzisions-Ultraschallschweißlösungen mit PTSMAKE

Möchten Sie Ihre Ultraschallschweißprojekte verbessern? Wenden Sie sich noch heute an PTSMAKE, um fachkundige Unterstützung, maßgeschneiderte Lösungen und unschlagbare Zuverlässigkeit zu erhalten - fordern Sie jetzt ein Angebot an oder senden Sie Ihre Anfrage! Lassen Sie uns gemeinsam makellose Ergebnisse erzielen, von Prototypen bis zur Produktion, mit Präzision und Service von Weltklasse.

Vertiefung des Verständnisses dafür, wie molekulare Bindungen unter Ultraschallbelastung Wärme erzeugen. ↩

Erfahren Sie, wie Ultraschallwellen effizient von der Sonotrode auf die Teile übertragen werden. ↩

Erforschen Sie, wie sich unterschiedliche Molekularstrukturen auf den Herstellungsprozess Ihres Projekts auswirken. ↩

Entdecken Sie, wie die Abkühlgeschwindigkeit die Polymerstruktur und die Endfestigkeit Ihrer geschweißten Teile beeinflusst. ↩

Sehen Sie, wie diese permanente Formveränderung starke Metallverbindungen ohne Schmelzen ermöglicht. ↩

Erfahren Sie, wie sich die verschiedenen Aktuatortypen auf die Präzision und Qualität Ihres Fertigungsprozesses auswirken. ↩

Entdecken Sie, wie Sie bei Ihrem nächsten Projekt kritische Komponenten luftdicht abschließen können. ↩

Erfahren Sie, wie unterschiedliche Polymerstrukturen den Ultraschallschweißprozess und die Wahl des Schweißverfahrens beeinflussen. ↩

Erfahren Sie, wie diese Kennzahl den Materialfluss und die Schweißnahtfestigkeit beeinflusst. ↩

Verstehen Sie dieses Konzept, um zu sehen, wie die Energie effizient vom Schweißgerät auf Ihr Werkstück übertragen wird. ↩

Verstehen Sie, wie sich diese Materialeigenschaften auf die Energieübertragung und die endgültige Schweißnahtintegrität beim Ultraschallschweißen auswirken. ↩

Verstehen, wie die Materialeigenschaften die Energieübertragung beim Schweißen beeinflussen. ↩

Verstehen Sie die Wissenschaft hinter der Materialbindung und warum dieser Fehlermodus auf eine hervorragende, zuverlässige Schweißnaht hinweist. ↩

Erfahren Sie, wie diese wichtige Materialeigenschaft die Schweißnahtbildung und die Gesamtfestigkeit beeinflusst. ↩

Erfahren Sie, wie diese Kennzahl vorhersagt, ob Ihr Prozess die Qualitätsanforderungen durchgängig erfüllen kann. ↩

Erfahren Sie, wie dieser Schlüsselparameter die Schweißnahtfestigkeit beeinflusst und Schäden an empfindlichen Bauteilen verhindert. ↩

Wie sich diese Eigenschaft auf die Energieübertragung und die Schweißqualität auswirkt, erfahren Sie in unserem vollständigen Leitfaden. ↩

Erfahren Sie, wie dieser datengesteuerte Ansatz Ausfälle verhindern und die Effizienz Ihrer Produktion steigern kann. ↩