Haben Sie Probleme mit ungleichmäßiger Schweißnahtfestigkeit, kosmetischen Mängeln oder hohen Ausschussraten bei Ihren Ultraschall-Kunststoffschweißverfahren? Sie sind nicht allein - diese Herausforderungen plagen die Hersteller täglich und führen zu Produktionsverzögerungen, erhöhten Kosten und frustrierten Ingenieurteams, die versuchen, enge Spezifikationen einzuhalten.

Das Ultraschall-Kunststoffschweißen ist ein präzises Fügeverfahren, bei dem Hochfrequenzschwingungen eingesetzt werden, um durch kontrollierte Wärmeentwicklung an der Verbindungsstelle molekulare Verbindungen zwischen thermoplastischen Teilen zu schaffen, die bei entsprechender Optimierung schnelle Zykluszeiten und starke, zuverlässige Verbindungen ermöglichen.

Bei PTSMAKE habe ich mit zahllosen Kunden zusammengearbeitet, die zunächst dachten, dass es sich bei ihren Schweißproblemen um Ausrüstungsprobleme handelte, um dann festzustellen, dass die Grundursachen in der Verbindungskonstruktion, der Materialauswahl oder den Prozessparametern lagen. Dieser umfassende Leitfaden behandelt 17 kritische Aspekte des Ultraschallschweißens, die den Unterschied zwischen erfolgreichen und problematischen Verfahren ausmachen.

Was definiert die ‘Schweißbarkeit’ eines Kunststoffs aus materialwissenschaftlicher Sicht?

Nicht alle Kunststoffe sind für das Schweißen gleich gut geeignet. Der Erfolg beim Ultraschall-Kunststoffschweißen hängt von der Materialkunde ab. Es geht darum, die Kerneigenschaften eines Polymers zu verstehen.

Molekulare Struktur ist wichtig

Kunststoffe sind entweder amorph oder teilkristallin. Diese Struktur bestimmt, wie sie auf Wärme und Vibrationen reagieren. Das ist das erste, was wir bei PTSMAKE prüfen.

| Struktur | Leichtigkeit beim Schweißen | Beispiel |

|---|---|---|

| Amorphes | Einfacher | ABS, PC |

| Teilkristallin | Härter | PP, Nylon |

Dieser grundlegende Unterschied hat enorme Auswirkungen. Er wirkt sich direkt auf die Gestaltung der Verbindung und die Prozessparameter aus.

Lassen Sie uns tiefer gehen. Neben der Struktur sind auch andere Faktoren für eine starke, zuverlässige Schweißnaht entscheidend. Diese Eigenschaften existieren nicht isoliert, sondern interagieren miteinander. Ein Missverhältnis führt oft zu schwachen Verbindungen oder zum Versagen von Komponenten.

Schmelztemperatur & Durchfluss

Die Schmelztemperatur eines Kunststoffs muss erreicht werden. Ein breiter Schmelzbereich kann jedoch heikel sein. Er erfordert eine sehr präzise Steuerung des Ultraschallprozesses. Das Ziel ist eine effiziente Energieübertragung auf die Verbindungsstelle.

Die Rolle von Steifigkeit und Reibung

Steifigkeit, gemessen mit dem Elastizitätsmodul1, ist entscheidend. Steifere Materialien übertragen Ultraschallschwingungen effektiver. Weichere, flexiblere Kunststoffe können die Energie dämpfen, bevor sie eine Schmelze erzeugt.

Ein hoher Reibungskoeffizient ist ebenfalls von Vorteil. Er trägt dazu bei, dass Wärme schnell dort erzeugt wird, wo sie gebraucht wird. Materialien mit geringer Reibung benötigen mehr Energie oder Zeit.

Bei unserer Arbeit haben wir festgestellt, dass diese Faktoren auf komplexe Weise zusammenwirken. Die Analyse dieser Eigenschaften ist ein wichtiger Schritt in unserem Prozess.

| Eigentum | Hoher Wert | Niedriger Wert |

|---|---|---|

| Steifigkeit | Gute Energieübertragung | Schlechte Energieübertragung |

| Reibung | Schnellere Wärmeerzeugung | Langsamere Wärmeentwicklung |

Die Schweißbarkeit eines Kunststoffs wird durch seine Molekularstruktur, Schmelztemperatur, Steifigkeit und Reibung bestimmt. Das Verständnis dieser miteinander verknüpften Eigenschaften ist grundlegend für die erfolgreiche Konstruktion von Bauteilen und das Erzielen starker, zuverlässiger Ergebnisse beim Ultraschallschweißen.

Was sind die drei wichtigsten Schweißverfahren: Zeit, Energie und Entfernung?

Beim Ultraschall-Kunststoffschweißen ist Kontrolle alles. Der Prozess läuft in Bruchteilen von Sekunden ab. Wie stellen wir also sicher, dass jedes Mal eine perfekte Schweißnaht entsteht? Die Antwort liegt in den Schweißmodi.

Diese Modi sind einfach die Parameter, mit denen wir der Maschine sagen, wann sie anhalten soll. Jeder dieser Modi bietet eine andere Möglichkeit, den Schweißzyklus zu steuern. Sie gewährleisten Konsistenz und Qualität.

Wahl der Kontrollmethode

Betrachten Sie es als einen Auslöser für das Anhalten des Prozesses. Jeder Modus - Zeit, Energie oder Entfernung - fungiert als dieses Signal. Die Wahl des richtigen Modus hängt von Ihren Teilen und Zielen ab.

| Modus | Prinzip der Kontrolle | Am besten für |

|---|---|---|

| Zeit | Feste Dauer der Ultraschallschwingung | Einfache, hoch konsistente Teile |

| Energie | Spezifische Menge an gelieferter Energie | Teile mit leichten Abweichungen |

| Entfernung | Eine genaue Menge an Materialzusammenbruch | Kritische Montageabmessungen |

Die Wahl des richtigen Schweißverfahrens ist entscheidend. Sie wirkt sich direkt auf die endgültige Schweißqualität, Festigkeit und Konsistenz aus. Jedes Verfahren hat seine Berechtigung, und die Kenntnis der Unterschiede ist der Schlüssel für jedes Projekt. Bei früheren PTSMAKE-Projekten war die Auswahl des Verfahrens eines der ersten Dinge, die wir mit unseren Kunden besprachen.

Zeit-Modus: Der einfachste Ansatz

In diesem Modus werden die Ultraschallschwingungen für eine voreingestellte Zeit aktiviert. Er ist einfach einzurichten und funktioniert gut, wenn die Teile extrem gleichmäßig sind. Er kann jedoch keine Schwankungen in der Teilegeometrie oder im Material ausgleichen. Dies kann zu Über- oder Unterschweißungen führen.

Energie-Modus: Eine intelligentere Steuerung

Im Energiemodus wird die Energie gemessen, die auf das Werkstück einwirkt. Der Schweißzyklus stoppt, sobald ein bestimmter Energiewert erreicht ist. Diese Methode passt sich an kleine Teilevariationen an. Sie gewährleistet, dass jedes Teil die gleiche Energiemenge zum Schmelzen erhält. Der Grund dafür ist, dass der Prozess von folgenden Faktoren abhängt Hysterese Heizung2 um Schmelze zu erzeugen. Mehr Material erfordert mehr Energie.

Distanz-Modus: Ultimative Präzision

Der Abstandsmodus stoppt die Schweißung je nachdem, wie weit die Teile zusammengefallen sind. Dies kann eine "Einfallstrecke" (die Menge der Schmelze) oder eine "absolute Strecke" (die endgültige Höhe des Teils) sein. Dieser Modus bietet die höchste Präzision für die endgültigen Montagemaße. Sie ist jedoch sehr empfindlich gegenüber Toleranzschwankungen bei den Teilen.

| Modus | Vorteile | Benachteiligungen |

|---|---|---|

| Zeit | Einfaches Einrichten; schnelle Zykluszeiten. | Inkonsistente Schweißnähte bei unterschiedlichen Teilen. |

| Energie | Gleicht Bauteilschwankungen aus; gleichbleibende Schweißnahtfestigkeit. | Es kann schwieriger sein, die Ersteinstellungen vorzunehmen. |

| Entfernung | Hohe Präzision; gewährleistet Endmaße. | Empfindlich gegenüber Teiletoleranzen; erfordert präzise Vorrichtungen. |

Diese drei Modi - Zeit, Energie und Abstand - sind die wichtigsten Steuerungen beim Ultraschallschweißen. Jeder dieser Modi bietet eine andere Methode zum Stoppen des Schweißzyklus und bietet einzigartige Vorteile für bestimmte Anwendungen, von einfachen bis hin zu hochpräzisen Teilen.

Was sind die wichtigsten Arten von Ultraschallschweißverbindungen?

Die Wahl des richtigen Verbindungsdesigns ist entscheidend. Es ist der erste Schritt zu einer erfolgreichen Schweißung. Diese Konstruktion bestimmt, wie die Ultraschallenergie fokussiert wird. Sie gewährleistet eine starke, zuverlässige Verbindung.

Bei PTSMAKE konzentrieren wir uns auf drei Hauptdesigns. Jede dient einem anderen Zweck. Sie werden auf der Grundlage der Teilegeometrie, des Materials und der Festigkeitsanforderungen ausgewählt.

Ein schneller Vergleich

Hier finden Sie eine einfache Aufschlüsselung der wichtigsten Arten. Wir werden jede einzelne Art genauer untersuchen.

| Fugenart | Primärer Vorteil | Allgemeiner Anwendungsfall |

|---|---|---|

| Butt Joint mit Energiedirektor | Präzise Fokussierung der Energie | Gehäuse für allgemeine Zwecke, Elektronikgehäuse |

| Scherfuge | Starke, hermetische Dichtungen | Medizinische Geräte, Behälter |

| Schalfuge | Ausgezeichnete Ausrichtung | Zylindrische oder fluchtende Teile |

Butt Joint mit Energiedirektor

Dies ist das häufigste Design, das wir sehen. Der Schlüssel ist der "Energiedirektor". Dabei handelt es sich um eine kleine, geformte dreieckige Rippe an einem der Teile. Diese Rippe bündelt die Ultraschallenergie. Dadurch wird eine schnelle, kontrollierte Schmelze ausgelöst.

Ideale Anwendung

Stoßverbindungen sind ideal für Teile aus amorphen Kunststoffen. Denken Sie an Gehäuse für Unterhaltungselektronik oder Automobilkomponenten. Sie eignen sich am besten, wenn hermetische Dichtungen nicht die oberste Priorität sind. Die Verbindung bietet eine gute Festigkeit für viele Anwendungen.

Scherfuge

Wenn Sie eine starke, hermetische Dichtung benötigen, ist die Scherfuge oft die Lösung. Diese Konstruktion schafft eine Verbindung durch Schmelzen der Oberflächen, wenn sie unter Druck aneinander reiben. Durch diese Schmierwirkung wird die Luft herausgedrückt. So entsteht eine lecksichere Dichtung. Der Kunststoff viskoelastisch3 Die Natur ist hier entscheidend.

Bei PTSMAKE empfehlen wir diese Methode häufig für Teile, die eine dichte Abdichtung erfordern, wie Flüssigkeitsbehälter oder medizinische Geräte. Unsere Tests haben ergeben, dass Scherverbindungen zu den stärksten Verbindungen beim Ultraschall-Kunststoffschweißen gehören.

Schalfuge

Die Hohlkehlverbindung ist eine ausgezeichnete Wahl für die Selbstausrichtung. Die abgewinkelten Verbindungsflächen führen die beiden Teile beim Schweißen in die richtige Position. Dies ist ideal für zylindrische Teile oder Komponenten, bei denen eine präzise Ausrichtung wichtig ist. Außerdem wird eine saubere Verbindungslinie mit minimalem Grat erzeugt.

Die Wahl der richtigen Verbindung - Stoß, Scherung oder Schalung - ist entscheidend für den Erfolg. Jedes Design bietet einzigartige Vorteile in Bezug auf Festigkeit, Abdichtung und Ausrichtung. Die Qualität und Leistung des Endprodukts hängen in hohem Maße von dieser ersten Designentscheidung ab.

Was ist ein System zur Klassifizierung gängiger Ultraschallschweißfehler?

Um Schweißfehler richtig zu diagnostizieren, braucht man ein System. Ein klarer Rahmen hilft uns, die Grundursache eines Problems schnell zu finden. So wird das Rätselraten bei der Fehlersuche überflüssig.

Bei diesem systematischen Ansatz werden die Fehler in vier Hauptkategorien eingeteilt. Diese Organisation macht den Diagnoseprozess für jedes Team wesentlich effizienter.

Hier ist ein kurzer Überblick über diese Gruppen.

| Defekt-Kategorie | Primärer Indikator |

|---|---|

| Unzureichende Schweißnaht | Schwache oder nicht vorhandene Bindung |

| Overwelding | Übermäßiger Grat und Sachschäden |

| Kosmetische Defekte | Unerwünschte Flecken oder Oberflächenprobleme |

| Fragen der Dimensionen | Änderungen der Form oder Größe von Teilen |

Diese Struktur ist der erste Schritt. Sie hilft uns, einen logischen Plan zur Fehlerbehebung zu erstellen.

Dieser diagnostische Rahmen ist ein praktisches Instrument. In unseren Projekten bei PTSMAKE verwenden wir ihn, um die Problemlösung mit unseren Kunden zu optimieren. Er schafft eine gemeinsame Sprache für die Identifizierung von Problemen.

Unzureichende Schweißnaht

Dies ist der häufigste Fehler. Es bedeutet, dass die Teile nicht richtig verbunden sind. Die Schweißnaht ist schwach oder gar nicht vorhanden. In der Regel deutet dies auf einen Energiemangel an der Schweißnaht hin. Dies könnte auf eine geringe Amplitude oder eine unzureichende Schweißzeit zurückzuführen sein.

Overwelding

Dies ist das gegenteilige Problem. Es wird zu viel Energie auf die Teile übertragen. Sie werden sehen, dass übermäßiger Grat aus der Verbindung herausgedrückt wird. Dies kann dazu führen Materialverschlechterung4. Die molekulare Struktur des Kunststoffs bricht zusammen, was die Endmontage stark schwächt.

Kosmetische und dimensionale Mängel

Diese Mängel beeinträchtigen das Aussehen und die Passform des Teils. Auch wenn die Schweißnaht stabil ist, können diese Mängel zur Ablehnung führen. Dies gilt insbesondere für Produkte, die für den Verbraucher bestimmt sind und bei denen die Ästhetik eine wichtige Rolle spielt.

Schauen wir uns ein paar Beispiele an.

| Fehlerart | Beschreibung |

|---|---|

| Kennzeichnung | Schrammen oder Werkzeugspuren auf der Oberfläche des Teils durch die Sonotrode. |

| Versenkung | Vertiefungen auf der Oberfläche gegenüber dem Energieleiter. |

| Teil Verzerrung | Die Gesamtgeometrie des Teils wird nach dem Schweißen verändert. |

Die Maßhaltigkeit ist entscheidend für Kunststoffschweißen mit Ultraschall. Selbst geringfügige Verformungen können dazu führen, dass Teile nicht mehr richtig in eine größere Baugruppe passen - eine Herausforderung, bei deren Lösung wir oft helfen.

Dieser Rahmen kategorisiert Schweißfehler in vier Typen: unzureichende Schweißnaht, Überschweißung, kosmetische Fehler und Dimensionsprobleme. Die Verwendung dieses Systems vereinfacht die Diagnose und führt zu schnelleren Lösungen und einer besseren Qualitätskontrolle. Es ist ein grundlegendes Werkzeug für wiederholbaren Erfolg.

Welche verschiedenen Arten von Ultraschallschweißgeräten gibt es und wie werden sie eingesetzt?

Die Wahl der richtigen Ultraschallschweißanlage ist entscheidend. Ihre Entscheidung wirkt sich auf Effizienz, Qualität und Ihr Endergebnis aus. Die Landschaft ist hauptsächlich in drei Kategorien unterteilt.

Es gibt Tischschweißgeräte, automatische Schweißgeräte und Handschweißgeräte. Jeder Typ ist für unterschiedliche Produktionsumfänge ausgelegt. Sie sind für verschiedene Teilegrößen und -komplexitäten geeignet. Schauen wir uns die Typen an.

| Gerätetyp | Am besten für | Hauptmerkmal |

|---|---|---|

| Benchtop | Kleine bis mittlere Chargen | Vielseitigkeit |

| Automatisiert | Hochvolumige Produktion | Konsistenz |

| Handgehaltene | Punktuelle Reparaturen, große Teile | Tragbarkeit |

Diese Unterschiede zu verstehen, ist der erste Schritt. Es hilft dabei, eine fundierte Investition für Ihre Montageanforderungen zu tätigen.

Ein tieferer Blick auf die Geräteanwendungen

Bei der Wahl der Ausrüstung geht es nicht nur um das Produktionsvolumen. Es geht um Präzision und Integration. Bei Projekten von PTSMAKE beraten wir unsere Kunden oft in dieser Hinsicht. Das Ziel ist es, die Maschine auf die spezifische Anwendung abzustimmen.

Tischschweißgeräte: Das vielseitige Arbeitspferd

Tischschweißgeräte sind perfekt für manuelle Montagestationen. Sie sind ideal für die Herstellung von Prototypen und für kleine bis mittlere Stückzahlen. Die Bediener haben direkte Kontrolle über den Prozess. Dadurch eignen sie sich hervorragend für komplizierte Teile. Sie werden häufig in der Montage von medizinischen Geräten und Elektronik eingesetzt.

Automatisierte Systeme: Der Motor der Massenproduktion

Für die Großserienfertigung ist die Automatisierung der Schlüssel. Automatisierte Ultraschall-Kunststoffschweißsysteme lassen sich direkt in Produktionslinien integrieren. Sie gewährleisten schnelle, wiederholbare Schweißnähte bei minimalem menschlichen Eingriff. Diese Technologie ist für die Automobil- und Konsumgüterindustrie von entscheidender Bedeutung. Eine Stromquelle sendet ein Signal an einen Wandler. Der Wandler wandelt dieses mit Hilfe des piezoelektrischer Effekt5. Dies erzeugt die notwendigen Schwingungen.

Handgeführte Schweißgeräte: Flexibilität in Ihrer Handfläche

Handgehaltene Geräte bieten unübertroffene Mobilität. Sie werden zum Punktschweißen, Abstecken und für Reparaturen verwendet. Sie eignen sich auch hervorragend für große oder schwer zugängliche Teile. Man findet sie in der Kfz-Reparatur und bei Fertigungsaufgaben vor Ort.

| Schweißer Typ | Industrie Anwendung | Beispiel für einen Anwendungsfall |

|---|---|---|

| Benchtop | Medizinische Geräte | Verschließen von Sterilverpackungen |

| Automatisiert | Automobilindustrie | Zusammenbau der Komponenten des Armaturenbretts |

| Handgehaltene | Bauwesen | Punktschweißen großer Platten |

Die Wahl des richtigen Gerätetyps ist entscheidend. Tischgeräte bieten Vielseitigkeit, automatisierte Systeme sorgen für Skalierbarkeit und Konsistenz, während handgeführte Schweißgeräte Ihnen Mobilität bieten. Diese Wahl wirkt sich direkt auf Ihre Produktionseffizienz, die Qualitätskontrolle und die allgemeine Kosteneffizienz aus.

Was sind die wichtigsten Unterschiede beim Schweißen von starren und flexiblen Kunststoffen?

Das Schweißen verschiedener Kunststoffe ist kein Einheitsverfahren. Die Einstellungen für starre Materialien unterscheiden sich stark von denen für flexible Materialien. Sie müssen Ihren Ansatz anpassen.

Die richtige Vorgehensweise gewährleistet eine starke, zuverlässige Schweißnaht. Sie verhindert Schäden und schwache Verbindungen.

Parameteranpassungen für starre Kunststoffe

Starre, teilkristalline Materialien wie ABS oder Polycarbonat benötigen mehr Energie. Das bedeutet eine höhere Amplitude und größere Kraft, um ihre strukturierten Molekülketten effektiv zu schmelzen.

Einstellungen für flexible Kunststoffe

Flexible, amorphe Kunststoffe wie PVC oder TPE erfordern eine sanftere Berührung. Geringere Kraft und Amplitude sind hier der Schlüssel. Dies verhindert ein Durchschmelzen oder eine Beschädigung des Materials.

Hier ist ein kurzer Vergleich, der auf unseren Erfahrungen bei PTSMAKE beruht:

| Parameter | Starre Kunststoffe (z. B. ABS) | Flexible Kunststoffe (z. B. TPE) |

|---|---|---|

| Amplitude | Hoch | Niedrig |

| Kraft | Hoch | Niedrig |

| Schweißzeit | Typischerweise kürzer | Kann länger, kontrollierter sein |

Der Erfolg eines Projekts zum Ultraschall-Kunststoffschweißen hängt von der präzisen Steuerung der Parameter ab. Jede Materialklasse verhält sich unter der Schwingungsenergie anders, und dies zu verstehen, ist entscheidend.

Warum starre Materialien mehr Leistung brauchen

Starre, teilkristalline Kunststoffe haben eine geordnete Molekularstruktur. Diese Struktur erfordert erhebliche Energie, um aufzubrechen und zu schmelzen. Um den Kontakt aufrechtzuerhalten und Schwingungen effizient zu übertragen, ist eine hohe Kraft erforderlich. Die hohe Amplitude6 erzeugt schnell die notwendige Reibung und Wärme. Ohne genügend Energie wird keine richtige molekulare Verbindung erreicht, was zu einer schwachen oder unvollständigen Schweißnaht führt. Bei unserer Arbeit bei PTSMAKE beginnen wir mit dem Datenblatt des Materials und führen dann Tests durch, um das optimale Hochenergiefenster zu finden.

Der sanfte Ansatz für flexible Materialien

Im Gegensatz dazu haben flexible, amorphe Kunststoffe eine zufällige Molekularstruktur. Sie erweichen in einem größeren Temperaturbereich und benötigen viel weniger Energie, um einen Schweißzustand zu erreichen. Die Anwendung einer hohen Amplitude oder Kraft auf diese Materialien ist ein häufiger Fehler. Dies kann leicht dazu führen, dass das Material durchschmilzt, sich verformt oder um die Schweißstelle herum spröde wird. Wir verwenden oft niedrigere Einstellungen über eine etwas längere, kontrollierte Dauer. Dadurch kann das Material fließen und sich verbinden, ohne zerstört zu werden.

Diese Tabelle zeigt die Risiken falscher Einstellungen:

| Material Typ | Risiko von zu viel Leistung | Risiko einer zu geringen Leistung |

|---|---|---|

| Starre | Materialverschlechterung, Blitz | Keine Schweißnaht, schwache Verbindung |

| Flexibel | Durchschmelzen, Verformung | Unvollständige Oberflächenverschmelzung |

Zusammenfassend lässt sich sagen, dass starre Kunststoffe eine hohe Leistung benötigen, um ihre strukturierten Formen zu schmelzen. Flexible Kunststoffe erfordern eine niedrigere Energie, um Schäden zu vermeiden. Für eine erfolgreiche Verbindung ist es wichtig, den Schweißprozess auf die jeweilige Materialklasse abzustimmen.

Wie wirken sich Füllstoffe und Zusätze (z. B. Glas, Talkum) auf das Schweißen aus?

Zusatzstoffe verändern die Eigenschaften eines Kunststoffs grundlegend. Dies wirkt sich direkt darauf aus, wie er sich beim Schweißen verhält. Einige Veränderungen sind vorteilhaft, während andere erhebliche Herausforderungen mit sich bringen.

Das Verständnis dieser Auswirkungen ist der Schlüssel für eine erfolgreiche Schweißung.

Die Auswirkungen von verstärkenden Füllstoffen

Füllstoffe wie Glasfasern und Talkum sind üblich. Sie werden hinzugefügt, um die Steifigkeit und Festigkeit zu erhöhen. Diese zusätzliche Steifigkeit kann die Energieübertragung beim Kunststoffschweißen mit Ultraschall verbessern.

Diese Füllstoffe sind jedoch abrasiv. Sie wirken wie Schmirgelpapier auf die Schweißgeräte und führen zu vorzeitigem Verschleiß.

| Zusatzstoff Typ | Primäre Wirkung auf das Material | Auswirkungen auf das Schweißen |

|---|---|---|

| Verstärkende Füllstoffe | Erhöht die Steifigkeit und Festigkeit | Gemischt: Unterstützt den Energiefluss, verursacht aber Werkzeugverschleiß |

| Weichmacher | Erhöht die Flexibilität und Weichheit | Negativ: Dämpft Vibrationen, schwächt die Schweißnaht |

| Flammenhemmende Mittel | Reduziert die Entflammbarkeit | Negativ: Kann die Bindung beeinträchtigen |

Dies erfordert eine sorgfältige Abwägung von Materialauswahl und Prozessparametern.

Wenn wir über das Schweißen von gefüllten Kunststoffen sprechen, wird das Gespräch komplexer. Jeder Zusatzstoff bringt einzigartige Variablen mit sich, die für eine starke, zuverlässige Verbindung berücksichtigt werden müssen. Das ist ein entscheidender Faktor bei der Konstruktion von Teilen.

Abrasive Füllstoffe: Der Kompromiss

Glasfasern und Talkum eignen sich hervorragend zur Herstellung steifer Teile. Beim Ultraschallschweißen trägt diese Steifigkeit dazu bei, die Energie effizient auf die Verbindungsstelle zu übertragen. Dies kann zu kürzeren Schweißzeiten führen.

Das Problem ist der physikalische Verschleiß. Diese harten, scharfen Partikel schleifen an der Schweißsonde. Diese abrasive Wirkung verkürzt die Lebensdauer des Werkzeugs und erhöht die Betriebskosten. Bei PTSMAKE beraten wir unsere Kunden häufig zu speziellen Sonotrodenmaterialien oder Beschichtungen, um dieses Problem zu mindern. Diese Materialeigenschaft von Viskoelastizität7 ist hier entscheidend.

Chemische Interferenzen durch andere Zusatzstoffe

Andere Zusatzstoffe können den Schweißprozess aktiv stören.

Die weichmachende Wirkung von Weichmachern

Weichmacher machen Materialien flexibler. Diese Eigenschaft ist für einige Anwendungen von Vorteil, aber für das Ultraschallschweißen nachteilig. Die Weichheit dämpft die Hochfrequenzschwingungen und verhindert eine ausreichende Wärmeentwicklung an der Verbindungsstelle.

Flammschutzmittel und Kontamination

Flammschutzmittel sind so konzipiert, dass sie durch Hitze aktiviert werden. Leider können sie durch Schweißtemperaturen ausgelöst werden. Sie können Gas freisetzen oder eine verkohlte Schicht an der Grenzfläche bilden, die verhindert, dass die geschmolzenen Kunststoffe richtig verschmelzen.

| Zusatzstoff | Spezifische schweißtechnische Herausforderung | Empfohlene Maßnahmen |

|---|---|---|

| Glasfaser | Verursacht erheblichen Hornverschleiß | Verwendung von gehärtetem Werkzeugstahl oder beschichteten Hörnern |

| Talkum | Abrasiv, kann Energie absorbieren | Amplitude und Schweißdruck einstellen |

| Weichmacher | Dämpft Ultraschallschwingungen | Erwägen Sie alternative Schweißmethoden |

| Flammenhemmende Mittel | Kann die Verbindungsschnittstelle kontaminieren | Materialverträglichkeit gründlich testen |

Daher ist die Auswahl des Materials ein entscheidender erster Schritt für jedes Projekt, bei dem geschweißt wird.

Füllstoffe wie Glas können die Energieübertragung fördern, verursachen aber Hornverschleiß. Gleichzeitig stören Zusatzstoffe wie Weichmacher und Flammschutzmittel oft den molekularen Bindungsprozess, was zu schlechter Schweißqualität und uneinheitlichen Ergebnissen führt, die sorgfältig kontrolliert werden müssen.

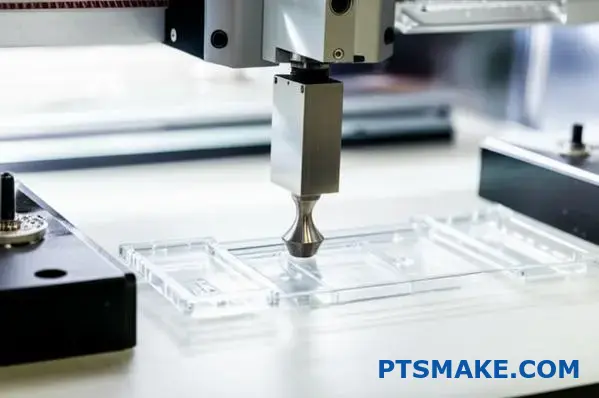

Welche verschiedenen Methoden gibt es zum Halten und Ausrichten von Kunststoffteilen?

Eine ordnungsgemäße Befestigung ist die Grundlage für eine wiederholbare Fertigung. Ein Nest oder eine Spannvorrichtung hält Ihr Kunststoffteil sicher fest. Sie gewährleistet die perfekte Ausrichtung bei jedem Zyklus.

Dies gilt insbesondere für Montageprozesse. Denken Sie an Verfahren wie das Ultraschall-Kunststoffschweißen. Die richtige Halterung macht den Unterschied aus.

Auswahl der Materialien für die Halterung

Die Wahl des richtigen Materials ist der erste Schritt. Jedes hat einzigartige Vorteile für unterschiedliche Anwendungen. Wir beraten unsere Kunden oft auf der Grundlage der spezifischen Anforderungen ihres Projekts.

| Material | Hauptvorteil | Am besten für |

|---|---|---|

| Stahl | Maximale Steifigkeit und Lebensdauer | Hochvolumige, abrasive Materialien |

| Aluminium | Gute Steifigkeit, maschinell bearbeitbar | Allgemeinste Anwendungen, Prototypen |

| Gegossenes Urethan | Passt sich der Form des Teils an | Komplexe, empfindliche oder kosmetische Teile |

Wesentliche Gestaltungselemente

Eine Vorrichtung muss mehr leisten als nur das Teil zu halten. Sie muss es auch richtig stützen und präzise ausrichten. Ausrichtstifte und konturierte Oberflächen sind wichtige Merkmale.

Für gute Schweißnähte ist eine starre Halterung unverzichtbar. Dies ist ein Grundprinzip, dem wir bei PTSMAKE folgen. Wenn sich eine Vorrichtung biegt, absorbiert sie die für die Schweißverbindung bestimmte Energie. Dies führt zu schwachen oder unvollständigen Verbindungen.

Bei einem Verfahren wie dem Ultraschall-Kunststoffschweißen muss die gesamte Hochfrequenzenergie in den Kunststoff geleitet werden. Eine solide, unnachgiebige Halterung wirkt wie ein perfekter Amboss. Sie reflektiert die Energie zurück in die Schweißnaht und erzeugt die notwendige Reibung und Wärme für eine starke Schmelze.

Energiemanagement in der Vorrichtungsindustrie

Die Konstruktion der Vorrichtung wirkt sich direkt auf die Energieübertragung aus. Sie muss das Teil direkt unter dem Schweißbereich abstützen. Dadurch wird sichergestellt, dass die Schwingungsenergie nicht verloren geht. Eine unzureichende Unterstützung führt zu uneinheitlichen Ergebnissen.

Unsere Tests haben ergeben, dass ein Gerät mit schlechten Akustische Impedanz8 kann die Schweißnahtfestigkeit um mehr als 50% verringern. Das ist ein kritischer Faktor bei der Prozesskontrolle.

| Merkmal | Zweck | Auswirkungen auf die Qualität |

|---|---|---|

| Teil Unterstützung | Verhindert das Durchbiegen des Teils unter Druck | Gewährleistet eine gleichmäßige Energieübertragung auf das Gelenk |

| Ausrichtungsstifte | Präzise Lokalisierung der Teile im Verhältnis zueinander | Garantiert eine genaue Montage und Schweißnahtposition |

| Klammern | Sichert das Teil fest im Nest | Stoppt die Bewegung während des Schweißzyklus |

Wir entwickeln Vorrichtungen, die nicht nur das Teil halten, sondern auch die Physik des Montageprozesses optimieren.

Die Wahl des Materials und der Konstruktion der Spannvorrichtung ist entscheidend. Vor allem bei energiebasierten Verfahren wie dem Ultraschall-Kunststoffschweißen ist die Steifigkeit von größter Bedeutung. Eine gut konzipierte Vorrichtung sorgt für gleichbleibend hochwertige Ergebnisse, indem sie das Teil richtig stützt und die Energie auf die Schweißnaht lenkt.

Wie entwickelt man systematisch ein neues Schweißverfahren von Grund auf?

Die Entwicklung eines neuen Schweißverfahrens erfordert einen klaren, schrittweisen Plan. Mutmaßungen führen zu einer Verschwendung von Zeit und Ressourcen. Die Grundlage für den Erfolg ist eine systematische Methodik.

Dieser strukturierte Ansatz gewährleistet, dass jede Variable berücksichtigt wird. Er geht von allgemeinen Anforderungen bis hin zu fein abgestimmten Parametern.

Klare Anforderungen definieren

Zunächst müssen wir definieren, wie "Erfolg" aussieht. Wir arbeiten mit unseren Kunden zusammen, um klare, messbare Ziele für die Schweißnaht festzulegen. Dies ist die kritischste Phase.

Wichtige Leistungsindikatoren

- Stärke: Welche Belastung muss die Schweißnaht tragen?

- Kosmetika: Gibt es bestimmte visuelle Standards?

- Zykluszeit: Wie schnell muss das Verfahren sein?

Hier ist eine einfache Aufschlüsselung der gemeinsamen Anforderungen.

| Anforderung Typ | Beispiel Metrik | Bedeutung |

|---|---|---|

| Mechanisch | Zugfestigkeit > 50 MPa | Hoch |

| Ästhetik | Kein Grat und keine Verfärbung | Mittel |

| Produktion | Zykluszeit < 10 Sekunden | Hoch |

Diese Klarheit leitet alle nachfolgenden Entscheidungen in der Prozessentwicklung.

Der Weg vom Konzept zur Produktion

Sobald die Anforderungen festgelegt sind, gehen wir zu den technischen Details über. Hier kommt das technische Know-how ins Spiel, vor allem bei komplexen Anwendungen. Wir unterteilen sie in logische Phasen.

Fugendesign und Materialüberlegungen

Die Gestaltung der Verbindung ist von grundlegender Bedeutung. Sie muss für das gewählte Schweißverfahren und die Materialien geeignet sein. Zum Beispiel unterscheidet sich die Konstruktion beim Ultraschall-Kunststoffschweißen stark von anderen Verfahren.

Die Auswahl des Materials bestimmt auch unseren Ausgangspunkt. Wir analysieren die Eigenschaften des Polymers, z. B. den Schmelzindex und die Glasübergangstemperatur. Diese Faktoren haben großen Einfluss auf die Auswahl der Ausgangsparameter.

Parameterauswahl und Optimierung

Wir beginnen mit einer Reihe von Basisparametern. Diese werden aus Materialdatenblättern und früheren Projekterfahrungen bei PTSMAKE abgeleitet. Dies ist nur der Ausgangspunkt.

Die wahre Magie geschieht während der iterativen Optimierung. Wir verwenden eine Versuchsplanung (Design of Experiments, DOE), um Variablen effizient zu testen. Mit dieser Methode können wir sehen, wie Faktoren wie Druck, Temperatur und Zeit zusammenwirken.

Mit einer strukturierten Methode wie einer orthogonale Anordnung9 hilft uns, mehrere Variablen gleichzeitig zu testen. Dadurch wird die Anzahl der erforderlichen Versuche drastisch reduziert. Das spart sowohl Zeit als auch Material.

| Faktor | Stufe 1 | Stufe 2 | Stufe 3 |

|---|---|---|---|

| Schweißdruck | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Schweißzeit | 0,5 Sekunden | 1,0 sec | 1,5 Sekunden |

| Amplitude | 60 Mikrometer | 70 Mikrometer | 80 Mikrometer |

Dieser systematische Prozess dient der Feinabstimmung des Verfahrens. Wir fahren fort, bis alle anfänglichen Anforderungen durchgängig erfüllt sind, um einen robusten und wiederholbaren Schweißprozess zu gewährleisten.

Ein systematischer Ansatz verwandelt die Prozessentwicklung von einer Kunst in eine Wissenschaft. Durch die Definition der Anforderungen, die Gestaltung der Verbindung, die Festlegung der Anfangsparameter und die Verwendung von DOE zur Optimierung schaffen wir einen zuverlässigen und effizienten Prozess. Dies gewährleistet eine gleichbleibende Qualität vom ersten bis zum letzten Teil.

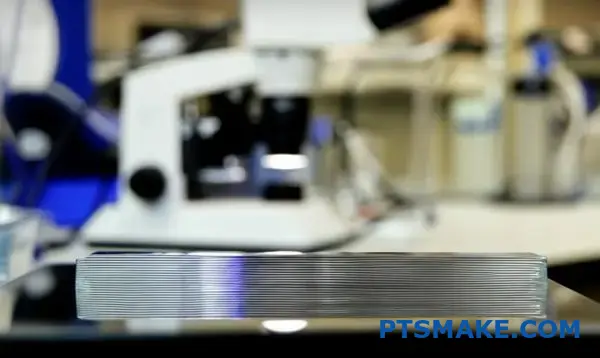

Wie diagnostiziert man die Schweißnahtqualität mit Hilfe von Querschliff und Mikroskopie?

Die Diagnose der Schweißqualität ist ein präziser, methodischer Prozess. Dabei geht es nicht um Vermutungen. Sie bietet einen klaren Einblick in die innere Struktur einer Verbindung.

Dieser Leitfaden gliedert sich in drei wesentliche Schritte. Wenn Sie diese befolgen, erhalten Sie jedes Mal genaue, wiederholbare Ergebnisse. Dies ist eine grundlegende Fähigkeit für die Qualitätssicherung.

Der wesentliche Arbeitsablauf

Das Verfahren lässt sich vereinfacht in drei Hauptphasen unterteilen. Jede Stufe baut auf der vorhergehenden auf und führt zu einer abschließenden Analyse.

| Schritt | Zielsetzung | Benötigte Schlüsselausrüstung |

|---|---|---|

| 1. Schneiden | Isolieren Sie einen sauberen Querschnitt | Langsam laufende Diamantsäge |

| 2. Polieren | Schaffen Sie eine spiegelglatte Oberfläche | Poliermaschine, Schleifmittel |

| 3. Prüfung | Erkennen und Dokumentieren von Mängeln | Metallurgisches Mikroskop |

Ein praktischer Leitfaden zur Schweißnahtanalyse

Lassen Sie uns die einzelnen Schritte genauer betrachten. Bei unseren früheren Projekten bei PTSMAKE haben wir festgestellt, dass das Überspringen oder Überstürzen eines dieser Schritte zu unzuverlässigen Daten führt. Präzision in jeder Phase ist nicht verhandelbar.

Schritt 1: Schneiden der Probe

Zunächst müssen Sie die Probe senkrecht zur Schweißnaht schneiden. Wir verwenden eine langsam laufende Präzisionssäge mit einem diamantbeschichteten Blatt.

Diese Technik ist von entscheidender Bedeutung. Sie minimiert die Hitze und die mechanische Belastung der Probe. Ein grober Schnitt kann zu Beschädigungen führen, die später fälschlicherweise für einen Schweißfehler gehalten werden könnten.

Schritt 2: Polieren des Querschnitts

Nach dem Schneiden wird die Probe in der Regel in ein Epoxidharz eingebettet. Dadurch ist sie beim Polieren leichter zu handhaben.

Der Polierprozess beginnt mit grobkörnigen Schleifpapieren. Dann gehen wir zu immer feineren Körnungen über. Das Ziel ist es, alle Kratzer aus der Schnittphase zu entfernen.

Zum Schluss verwenden wir eine feine Poliersuspension. Dadurch entsteht eine spiegelglatte, kratzfreie Oberfläche. Dieser Grad an Klarheit ist für eine genaue mikroskopische Betrachtung unerlässlich. Die Analyse von interfaciale Verklebung10 hängt ganz von dieser Vorbereitung ab.

Schritt 3: Mikroskopische Untersuchung

Mit einer perfekt polierten Probe gehen wir zum Mikroskop. Hier können wir endlich die innere Geschichte der Schweißnaht sehen. Dies ist besonders wichtig für Verfahren wie das Ultraschall-Kunststoffschweißen.

Häufig zu erkennende Schweißnahtfehler

| Defekt Typ | Visuelle Merkmale | Häufige Ursachen |

|---|---|---|

| Hohlräume | Kleine, oft kugelförmige Taschen in der Schweißnaht | Eingeschlossene Luft, Feuchtigkeit oder Ausgasungen |

| Schlechte Bindung | Eine klare Trennlinie an der Nahtstelle | Unzureichende Energie, Druck oder Zeit |

| Degradierung | Verkohltes, verbranntes oder verfärbtes Material | Überhöhte Energie oder Schweißdauer |

| Unzureichender Durchfluss | Das Schweißgut füllt die Fuge nicht vollständig aus | Falsche Parameter oder Fugenauslegung |

Dieser dreistufige Prozess - präzises Schneiden, methodisches Polieren und detaillierte mikroskopische Untersuchung - ist der Goldstandard. Es verwandelt die Qualitätsbeurteilung von einer Annahme in eine Wissenschaft und liefert einen klaren Beweis für die strukturelle Integrität einer Schweißnaht.

Was ist ein systematischer Ansatz zur Fehlerbehebung bei ungleichmäßiger Schweißnahtfestigkeit?

Ein logisches Flussdiagramm ist das beste Werkzeug für die Fehlersuche. Springen Sie nicht zu komplexen Einstellungen. Beginnen Sie zunächst mit den Grundlagen. Dieses methodische Vorgehen spart Zeit und Frustration.

Wir beginnen immer mit den am häufigsten vorkommenden Variablen. Diese verursachen oft die größten Probleme. Überprüfen Sie diese, bevor Sie irgendwelche Maschinenparameter anfassen.

Erste physische Kontrollen

Stellen Sie zunächst sicher, dass der physische Aufbau in Ordnung ist. Inkonsistente Teile oder eine lockere Halterung können jede Schweißung ruinieren.

| Zu prüfende Variable | Wichtigster Inspektionspunkt |

|---|---|

| Teil Konsistenz | Sind die Abmessungen, das Material und die Position der Tore identisch? |

| Stabilität des Geräts | Wird das Teil sicher gehalten, ohne sich zu bewegen? |

| Stapeldichtheit | Sind alle Komponenten (Hupe, Booster, Konverter) dicht? |

| Druckregelung | Ist der Luftdruck gleichmäßig und richtig eingestellt? |

Diese einfachen Kontrollen lösen viele Probleme.

Entwicklung einer tieferen Fehlerbehebungslogik

Ein systematischer Ansatz verhindert zufälliges Raten. Es zwingt Sie, einfache Ursachen auszuschließen, bevor Sie komplexe Ursachen angehen. Dies ist in der Hochpräzisionsfertigung von entscheidender Bedeutung.

Bei PTSMAKE behandeln wir die Fehlersuche wie ein wissenschaftliches Experiment. Wir ändern eine Variable nach der anderen. So können wir die Ursache effektiv eingrenzen. Andernfalls werden Sie nie wirklich wissen, was das Problem behoben hat.

Eskalationspfad bei Schweißproblemen

Wenn die ersten Prüfungen bestanden sind, können Sie fortfahren. Jetzt geht es um Maschinenparameter und Materialeigenschaften. Dies ist ein fortgeschrittener Schritt.

Einige Polymere sind hygroskopisch11, Das heißt, sie absorbieren Feuchtigkeit. Nach unseren Testergebnissen kann dies die Schweißnahtfestigkeit drastisch beeinträchtigen. Die Materialbeschaffenheit ist also ein wichtiger Prüfpunkt.

Die nachstehende Tabelle zeigt einen logischen Eskalationspfad für das Ultraschall-Kunststoffschweißen.

| Bühne | Schwerpunktbereich | Beispiel-Aktionen |

|---|---|---|

| Stufe 1 | Mechanische Einrichtung | Überprüfen Sie die Passgenauigkeit der Teile, die Sicherheit der Vorrichtung und die Dichtigkeit des Stapels. |

| Stufe 2 | Prozess-Parameter | Stellen Sie Schweißzeit, Haltezeit oder Amplitude schrittweise ein. |

| Stufe 3 | Materielle Integrität | Prüfen Sie auf Feuchtigkeitsgehalt, Verunreinigung oder Chargenschwankungen. |

| Stufe 4 | Ausrüstung Gesundheit | Untersuchen Sie die Hupe und den Konverter auf Verschleiß oder Beschädigung. |

Diese strukturierte Methode gewährleistet, dass nichts übersehen wird.

Ein systematisches Flussdiagramm spart Zeit, da häufige physikalische Probleme zuerst angegangen werden. Wenn Sie die Konsistenz der Teile, die Stabilität der Vorrichtung und den Druck überprüfen, bevor Sie die Parameter anpassen, können Sie Probleme viel effizienter eingrenzen und unnötige Komplikationen vermeiden.

Wie würden Sie eine hohe Ausschussquote bei kosmetischen Mängeln beheben?

Die Lösung hoher Schönheitsfehlerquoten erfordert einen umfassenden Blick. Es handelt sich selten um ein einzelnes Problem. Das Problem hängt oft mit dem Design, den Werkzeugen und dem Prozess zusammen. Jeder Bereich kann Fehler verursachen oder verschlimmern.

Ganzheitliche Problemlösung

Sie müssen das gesamte System analysieren. Ein kleiner Konstruktionsfehler kann durch falsche Prozesseinstellungen vergrößert werden. Wir sehen das oft in der Fertigung.

Hauptuntersuchungsbereiche

Eine systematische Überprüfung ist notwendig. Wir beginnen mit der Isolierung von Variablen. Dies hilft, die Ursache ohne Verwirrung zu ermitteln.

| Bereich | Gemeinsame Grundursache |

|---|---|

| Teil Design | Scharfe Innenecken |

| Werkzeugbau | Ungleichmäßiger Hupenkontakt |

| Einrichtungsgegenstände | Unzureichende Unterstützung für Teile |

| Prozess | Übermäßige Kraft oder Zeit |

Ein tieferes Eintauchen in die Grundursachen

Eine hohe Ausschussquote ist ein Puzzle mit vielen Teilen. In früheren Projekten bei PTSMAKE haben wir gelernt, dass diese Teile miteinander verbunden sind. Man kann einen Bereich nicht isoliert betrachten.

Der Dominoeffekt in der Fertigung

Nehmen wir ein Teil mit scharfen Innenecken. Diese Designwahl schafft einen Punkt mit hohem Spannungskonzentration12. Diese Schwäche mag für sich genommen kein Problem darstellen.

Kombinieren Sie es jedoch mit einer Halterung, die eine schlechte Unterstützung bietet. Das Teil kann sich nun während der Bearbeitung biegen. Dadurch wird es noch stärker belastet.

Wenden Sie nun bei einem Montageverfahren wie dem Ultraschall-Kunststoffschweißen übermäßige Kraft an. Die hohe Kraft, kombiniert mit der Belastung durch die scharfe Ecke und die schlechte Unterstützung, verursacht einen Riss oder eine Brandstelle. Der Defekt tritt auf.

Vernetzte Parameter

Jeder Parameter beeinflusst die anderen. Einen Parameter zu verändern, ohne die Auswirkungen auf die anderen zu berücksichtigen, ist ein häufiger Fehler. Das kann dazu führen, dass man Probleme vor sich herschiebt, ohne eine echte Lösung zu finden.

| Faktor | Interaktion mit anderen Faktoren | Potenzieller Defekt |

|---|---|---|

| Teil Design | Beeinflusst die Anforderungen an Werkzeuge und Vorrichtungen | Risse, Einfallstellen |

| Werkzeugbau | Beeinflusst durch Teilegeometrie und Prozesseinstellungen | Überlappende, ungleichmäßige Schweißnähte |

| Einrichtungsgegenstände | Entscheidend für das Management von Prozesskräften | Verformung der Teile, Schrammen |

| Prozess | Muss auf Design und Werkzeuge abgestimmt sein | Brandspuren, Materialverschlechterung |

Wir haben festgestellt, dass die Abbildung dieser Wechselwirkungen der schnellste Weg zu einem stabilen und zuverlässigen Herstellungsprozess ist.

Ein systematischer Ansatz ist bei kosmetischen Fehlern unerlässlich. Sie müssen analysieren, wie Teilekonstruktion, Werkzeuge, Vorrichtungen und Prozessparameter zusammenwirken. Diese integrierte Sichtweise offenbart die wahre Ursache und verhindert einen Kreislauf aus vorübergehenden Korrekturen und wiederkehrenden Problemen.

Wie bewältigen Sie Schweißprojekte mit sehr dünnen oder empfindlichen Teilen?

Die Handhabung sehr dünner oder empfindlicher Bauteile ist eine häufige Herausforderung. Der Erfolg hängt von der Anwendung fortschrittlicher Techniken mit Präzision ab. Es geht um Finesse, nicht um Gewalt.

Wir konzentrieren uns darauf, die Belastung der Teile zu minimieren. Dies gewährleistet eine starke Schweißnaht, ohne Schäden oder Verformungen zu verursachen.

Fortgeschrittene Schlüsseltechniken

Feinabstimmung des Prozesses

Wir beginnen mit der Anpassung der Kernparameter. Dazu gehört die Verwendung einer niedrigeren Amplitude, um die Schwingungsbelastung zu verringern. Das ist ein wichtiger erster Schritt.

Hier sind einige der wichtigsten Strategien, die wir bei PTSMAKE anwenden.

| Strategie | Primäre Zielsetzung | Am besten für |

|---|---|---|

| Niedrige Amplitude | Reduzieren Sie die Belastung für das Teil | Extrem dünne oder spröde Materialien |

| Abstandskontrolle einklappen | Konsistente Schweißtiefe sicherstellen | Anwendungen, die hohe Präzision erfordern |

| Spezialisierte Vorrichtungen | Verhindern der Bewegung/Verzerrung von Teilen | Komplexe oder asymmetrische Geometrien |

| Vermittlungsfilm | Energie absorbieren und verteilen | Wärmeempfindliche oder klare Kunststoffe |

Diese Methoden ermöglichen eine viel bessere Kontrolle.

Integration von Advanced Control für den Erfolg

Für anspruchsvolle Anwendungen müssen wir mehrere fortschrittliche Strategien kombinieren. Es geht nicht um eine einzelne Lösung, sondern um einen kompletten Systemansatz.

Niedrige Amplitude und präzise Steuerung

Mit niedrigen Amplitude13 ist von grundlegender Bedeutung. Sie reduziert die mechanische Belastung der empfindlichen Teile während des Schweißzyklus. Dies verhindert Rissbildung oder Materialermüdung.

Wir kombinieren dies mit einer extrem präzisen Steuerung des Kollapsabstands. Anstatt nach Zeit zu schweißen, schweißen wir bis zu einer bestimmten Tiefe. Dadurch wird sichergestellt, dass jede Schweißnaht identisch ist und ein Überschweißen verhindert wird. Dies ist für medizinische Geräte oder Elektronik unerlässlich.

Die Rolle von Support und Energiemanagement

Spezialisierte Spannvorrichtungen sind nicht verhandelbar. Die Vorrichtung muss das Teil vollständig stützen, so dass kein Bereich frei liegt. Dies verhindert jegliche Biegung oder Vibration, die zu einem Ausfall führen könnte.

Bei einigen Projekten zum Ultraschall-Kunststoffschweißen haben wir eine energieabsorbierende Zwischenfolie eingesetzt. Diese dünne Folie befindet sich zwischen der Sonotrode und dem Teil. Sie hilft, die Ultraschallenergie gleichmäßiger zu verteilen.

Diese Technik ist besonders nützlich, um Oberflächenmarkierungen auf kosmetisch empfindlichen Teilen zu vermeiden.

| Herausforderung | Fortgeschrittene Lösung | Hauptvorteil |

|---|---|---|

| Teil Rissbildung | Niedrige Amplitudeneinstellungen verwenden | Minimiert mechanische Belastung und Wärmestau |

| Inkonsistente Schweißnähte | Implementierung einer präzisen Kontrolle der Kollapsdistanz | Erzielt wiederholbare Ergebnisse mit engen Toleranzen |

| Teil Verzerrung | Vollständig unterstützende Vorrichtungen entwerfen | Eliminiert Bewegungen und gewährleistet eine korrekte Ausrichtung |

| Oberflächenmarkierung | Aufbringen eines Energie-Zwischenfilms | Verteilt Energie zum Schutz der Oberfläche des Teils |

Durch die Kombination dieser Methoden können wir selbst die empfindlichsten Bauteile erfolgreich schweißen.

Die Durchführung heikler Schweißprojekte erfordert mehr als Standardverfahren. Dazu gehört die Integration von niedrigen Amplituden, präziser Kollisionskontrolle, kundenspezifischen Vorrichtungen und manchmal auch Energiefolien. Dieser vielschichtige Ansatz gewährleistet sowohl die Festigkeit als auch die Integrität der schwierigsten Teile.

Wie erstellt man einen Prozesskontrollplan für ein kritisches Medizinprodukt?

Bei kritischen Medizinprodukten gibt es keinen Raum für Fehler. Ein solider Prozesskontrollplan ist nicht nur eine gute Praxis, er ist eine Voraussetzung. Dieser Plan ist Ihr Leitfaden für Konsistenz und Sicherheit.

Die Stiftung: 100% Datenüberwachung

Jedes einzelne Teil ist wichtig. Aus diesem Grund überwachen wir 100% Schweißnähte. Wir erfassen Daten für jeden Zyklus, um sicherzustellen, dass nichts übersehen wird. Dies ermöglicht eine vollständige Rückverfolgbarkeit.

Schlüsselparameter der Schweißung

Wir konzentrieren uns auf die CTQ-Parameter (critical-to-quality).

| Parameter | Warum es überwacht wird |

|---|---|

| Schweißstrom | Sorgt für ausreichend Energie für eine starke Bindung. |

| Entfernung einklappen | Bestätigt den Materialfluss und die Integrität der Verbindung. |

| Schweißzeit | Steuert die Dauer der Energiezufuhr. |

| Frequenz | Überprüft die Leistung und Stabilität des Schweißgeräts. |

Diese Echtzeitdaten sind das Herzstück unserer Kontrollstrategie.

Die Erstellung des Kontrollplans ist ein methodischer Prozess. Er führt vom Prozessverständnis zur aktiven Kontrolle und Reaktion. Es geht darum, die Regeln festzulegen, bevor das Spiel beginnt.

Einstellen von Kontrollgrenzwerten

Zunächst müssen Sie obere und untere Kontrollgrenzen (UCL/LCL) festlegen. Dies sind keine zufälligen Schätzungen. Sie werden während der Prozessvalidierung statistisch bestimmt, oft unter Verwendung einer Versuchsplanung (DOE).

Diese Grenzwerte bilden ein "sicheres Fenster" für die Produktion. Für jeden beliebigen Parameter, wie die Leistung in einem Kunststoffschweißen mit Ultraschall Prozess muss die Leistung der Maschine innerhalb dieses Fensters liegen.

Festlegung von Maßnahmen bei Abweichungen

Was geschieht, wenn eine Schweißnaht außerhalb der Spezifikation liegt? Ihr Plan muss dies klar definieren. Es darf keine Unklarheiten geben. Bei unseren früheren Projekten bei PTSMAKE haben wir ein klares Protokoll für diesen Fall erstellt.

Sofortige Maßnahmen

Jedes Teil, das aus einer Schweißnaht außerhalb der Spezifikation entsteht, wird sofort aussortiert. Es wird unter Quarantäne gestellt, um zu verhindern, dass es jemals die nächste Stufe erreicht. Dies ist ein nicht verhandelbarer erster Schritt.

Das System sollte auch einen Alarm auslösen, um Bediener und Techniker zu alarmieren.

Untersuchung und Berichtigung

Dann beginnt eine Untersuchung. Wir analysieren die Daten, um die Grundursache zu verstehen. Dabei kann es sich um Materialschwankungen, Geräteabweichungen oder einen Bedienerfehler handeln. Der formale Prozess dafür ist ein zentraler Bestandteil von Korrektur- und Vorbeugungsmaßnahmen (CAPA)14. Auf der Grundlage unserer Erkenntnisse ergreifen wir Maßnahmen, um den Prozess wieder unter Kontrolle zu bringen.

Ein erfolgreicher Kontrollplan für ein kritisches Medizinprodukt hängt von drei Dingen ab: 100%-Datenüberwachung, statistisch definierte Kontrollgrenzen und ein klarer, sofortiger Aktionsplan für alle Ergebnisse, die nicht den Spezifikationen entsprechen. Dies gewährleistet die Qualität der Teile und die Sicherheit der Patienten.

Wann sollte man das Ultraschallschweißen anderen Fügeverfahren vorziehen?

Die Wahl des richtigen Fügeverfahrens ist eine wichtige Entscheidung. Sie wirkt sich auf die Produktionsgeschwindigkeit, die Kosten und die Endqualität Ihres Produkts aus. Dabei geht es nicht nur um die Auswahl einer Technologie. Es handelt sich um eine strategische Entscheidung.

Die richtige Entscheidung treffen

Ultraschallschweißen ist wegen seiner Schnelligkeit und Präzision fantastisch. Aber es ist nicht immer die beste Lösung für jedes Projekt. Andere Verfahren wie Vibrations- oder Laserschweißen haben ihre eigenen Stärken.

Schauen wir uns einen einfachen Vergleich an.

| Methode | Am besten für | Wichtigste Überlegung |

|---|---|---|

| Ultraschall | Großes Volumen, kleine Teile | Materialverträglichkeit |

| Kleber | Ungleiche Materialien | Aushärtungszeit, Oberflächenvorbereitung |

Diese Tabelle gibt einen schnellen Überblick. Um eine fundierte Entscheidung treffen zu können, ist ein tieferer Einblick erforderlich.

Die beste Wahl zu treffen, erfordert einen klaren Rahmen. Bei PTSMAKE beraten wir unsere Kunden anhand einer Vergleichsmatrix. Diese hilft, die Kompromisse zwischen verschiedenen Montagemethoden zu visualisieren. Sie verdeutlicht den besten Weg nach vorn.

Die Vergleichsmatrix

In dieser Matrix werden die Schlüsselfaktoren für jede Verbindungsmethode bewertet. Es handelt sich um ein Instrument, das wir in vielen Projekten verfeinert haben, um unseren Partnern bei strategischen Entscheidungen zu helfen. Der Prozess beginnt damit, zu verstehen, wie die verschiedenen Verfahren Wärme erzeugen. Ultraschall- und Vibrationsverfahren basieren beispielsweise beide auf der Erzeugung von Reibungswärme15 um den Kunststoff zu schmelzen und zu verschmelzen.

Ausführliche Bewertung

Hier finden Sie eine Aufschlüsselung, wie das Ultraschall-Kunststoffschweißen im Vergleich zu gängigen Alternativen abschneidet. Diese Daten stammen aus unseren internen Tests und Projekterfahrungen.

| Faktor | Ultraschallschweißen | Vibrationsschweißen | Laserschweißen | Klebstoffe/Lösungsmittel |

|---|---|---|---|---|

| Zykluszeit | Sehr schnell (1-2 Sekunden) | Mäßig (15-30 Sekunden) | Schnell (5-15 Sekunden) | Langsam (Minuten bis Stunden) |

| Material Komp. | Gut (vor allem starr) | Ausgezeichnet (breite Palette) | Gut (transmissiv/absorptiv) | Ausgezeichnet (unähnlich) |

| Werkzeugkosten | Mäßig | Hoch | Hoch | Niedrig |

| Fugengeometrie | Benötigt spezifisches Design | Mehr Flexibilität | Sehr flexibel | Hohe Flexibilität |

| Hermetische Abdichtung | Ausgezeichnet | Gut | Ausgezeichnet | Variabel |

Wichtigste Erkenntnisse

Das Ultraschallschweißen glänzt durch seine unglaublich schnellen Zykluszeiten. Das macht es ideal für die Großserienproduktion. Allerdings kann die Werkzeugausstattung im Vergleich zur Verwendung von Klebstoffen eine erhebliche Anfangsinvestition darstellen.

Welches Fügeverfahren am besten geeignet ist, hängt von den spezifischen Anforderungen Ihres Projekts ab. Ultraschallschweißen ist die erste Wahl, wenn es um Schnelligkeit und die Herstellung starker, hermetischer Dichtungen bei kompatiblen Kunststoffen geht. Diese Matrix bietet eine klare Ausgangsbasis für Ihren Entscheidungsprozess.

Wie würden Sie ein Schweißproblem lösen, das durch inkonsistente Teile verursacht wurde?

Probleme beim Schweißen sind oft auf den Prozess selbst zurückzuführen. Das eigentliche Problem kann aber auch extern liegen. Inkonsistente Teile sind eine häufige, aber übersehene Ursache.

Der wahre Schuldige

Wenn Teile nicht den Spezifikationen entsprechen, leidet Ihr Schweißprozess. Der Versuch, die Einstellungen des Schweißgeräts für jedes fehlerhafte Teil anzupassen, ist keine Lösung. Es ist eine vorübergehende Lösung, die weitere Probleme schafft.

Erstens: Quantifizieren Sie das Problem

Bevor Sie das Schweißgerät berühren, messen Sie die Teile. Verwenden Sie präzise Werkzeuge, um die Abweichungen zu verstehen. Diese Daten sind Ihr Ausgangspunkt für eine echte Lösung.

| Näherung | Beschreibung | Ergebnis |

|---|---|---|

| Reaktiv | Einstellung des Schweißgeräts für jedes Teil | Inkonsistente Schweißnähte, hoher Ausschuss |

| Proaktiv | Messen von Teilen, Festlegen der Quelle | Gleichbleibende Qualität, niedrigere Kosten |

Ein datengesteuerter Ansatz für Konsistenz

Die Suche nach Schweißparametern für inkonsistente Teile ist ineffizient. Die bessere Strategie ist, zuerst die Teile zu fixieren. Dies gewährleistet eine stabile Grundlage für den gesamten Montageprozess, insbesondere bei einem so präzisen Verfahren wie dem Ultraschall-Kunststoffschweißen.

Quantifizierung der Variabilität

Der erste Schritt besteht immer darin, Daten zu sammeln. Wir müssen das Ausmaß der Unstimmigkeiten verstehen. Dabei geht es nicht darum, einer Abteilung oder einem Lieferanten die Schuld zu geben. Es geht darum, das Problem objektiv zu definieren. Wir verwenden Messinstrumente zur Quantifizierung der Teil-zu-Teil-Variabilität16. Daraus lässt sich genau ablesen, wie stark die Abmessungen von der Nennausführung abweichen.

| Messwerkzeug | Am besten für | Präzisionsnivellier |

|---|---|---|

| Digitale Messschieber | Schnellkontrollen, grundlegende Abmessungen | Gut |

| Bügelmessgeräte | Kritische Dicke, Durchmesser | Hoch |

| CMM | Komplexe Geometrien, vollständige Analyse | Sehr hoch |

Zusammenarbeit mit der Quelle

Mit klaren Daten können Sie mit der Quelle arbeiten. Das kann Ihre interne Formgebungsabteilung oder ein externer Lieferant sein. In unseren Projekten bei PTSMAKE fördern wir die direkte Kommunikation. Wir teilen die CMM-Berichte und arbeiten gemeinsam daran, die Ursache im Formgebungsprozess zu finden. Durch diesen kooperativen Ansatz wird das Problem dauerhaft gelöst. Er verhindert zukünftige Probleme und verbessert die Produktqualität insgesamt.

Ein stabiler Schweißprozess beginnt mit konsistenten Teilen. Die beste Strategie besteht darin, zunächst die Teilevariabilität zu messen. Arbeiten Sie dann mit der Formgebungsabteilung oder dem Lieferanten zusammen, um die Grundursache zu beheben, anstatt das Schweißgerät ständig anzupassen.

Wie können Sie die Automatisierung mit Ultraschallschweißen für die Großserienproduktion nutzen?

Es ist wichtig, über eine einzelne Maschine hinaus zu denken. Die Zukunft der Großserienproduktion liegt in der Integration auf Systemebene. Wir müssen das Ultraschallschweißen nicht als isolierten Schritt sehen, sondern als Teil eines größeren, intelligenten Fertigungsökosystems.

Die nächste Grenze: Integration auf Systemebene

Dieser Ansatz kombiniert mehrere fortschrittliche Technologien. Es schafft einen nahtlosen Fluss vom Rohteil bis zum fertigen Produkt. Jede Komponente kommuniziert, um die gesamte Linie zu optimieren.

Intelligenter, schneller, besser

Wir können Robotertechnik für die präzise Handhabung von Teilen integrieren. Bildverarbeitungssysteme können Inspektionen durchführen, noch bevor die Schweißnaht erfolgt. Die automatisierte Datenerfassung wird direkt in das Qualitätsmanagementsystem (QMS) Ihres Werks eingespeist.

| Merkmal | Traditionelle Automatisierung | Integriertes System |

|---|---|---|

| Teil Handhabung | Manuelle oder einfache Futterautomaten | Roboterarme |

| Inspektion | Kontrollen nach der Produktion | Bildverarbeitungssysteme in Echtzeit |

| Daten | Manuelle Aufzeichnung | Automatisierte QMS-Einspeisung |

| Optimierung | Reaktive Anpassungen | Prädiktive Analytik |

Die Integration dieser Systeme verändert die Produktionsumgebung. Sie führt uns von einem reaktiven zu einem proaktiven Fertigungsmodell, das für eine effiziente und zuverlässige Produktionssteigerung unerlässlich ist. Bei PTSMAKE begleiten wir unsere Kunden durch diese Entwicklung.

Schaffung eines intelligenten Ökosystems für das Schweißen

Es geht um den Aufbau eines zusammenhängenden, sich selbst überwachenden Prozesses. Die Robotik kann mehr als nur Teile bewegen. Sie sorgen jedes Mal für eine perfekte Ausrichtung und Platzierung, was für eine gleichbleibende Schweißqualität bei jeder Ultraschall-Kunststoffschweißanwendung entscheidend ist.

Die Rolle fortschrittlicher Bildverarbeitungssysteme

Moderne Bildverarbeitungssysteme sind unglaublich leistungsfähig. Sie können Teile auf Gussfehler, Verunreinigungen oder falsche Montage prüfen, bevor sie das Schweißgerät erreichen. Diese einfache Prüfung vor dem Schweißen verhindert die Herstellung eines fehlerhaften Teils und spart so viel Material und Zeit.

Daten: Das Rückgrat der Qualität

Jede einzelne Schweißnaht liefert wertvolle Daten. Wir sprechen hier von Druck, Amplitude und verbrauchter Energie. In einem integrierten System werden diese Daten automatisch erfasst. Diese Informationen bilden eine digitaler Zwilling17 des Produktionsprozesses. Es ermöglicht die Überwachung in Echtzeit und historische Analysen und bildet den Kern eines robusten QMS.

| Integrierte Technologie | Hauptnutzen | Auswirkungen auf die Produktion |

|---|---|---|

| Robotik | Konsistenz und Geschwindigkeit | Geringere Zykluszeiten, weniger Handhabungsfehler |

| Bildverarbeitungssysteme | Proaktive Qualitätskontrolle | Niedrigere Ausschussraten, verbesserte Teilequalität |

| Automatisierte Daten | Prozess-Transparenz | Verbesserte Rückverfolgbarkeit, vorausschauende Wartung |

Die Zukunft des Ultraschallschweißens in großen Stückzahlen ist ein vernetztes System. Durch die Integration von Robotik, Bildverarbeitung und automatischer Datenerfassung schaffen wir ein intelligentes Ökosystem, das die Effizienz steigert, Fehler vermeidet und eine beispiellose Prozesskontrolle ermöglicht.

Übernehmen Sie die Führung beim Ultraschall-Kunststoffschweißen mit PTSMAKE

Sind Sie bereit, Ihre Produktion mit fortschrittlichen Lösungen für das Ultraschallschweißen von Kunststoffen zu verbessern? Kontaktieren Sie PTSMAKE noch heute für ein persönliches Angebot oder eine technische Beratung. Entdecken Sie, warum führende Hersteller weltweit auf unsere Präzision, Qualität und Konsistenz vertrauen - vom Prototyp bis zur Großserie. Senden Sie jetzt Ihre Anfrage!

Erfahren Sie, wie sich diese Schlüsseleigenschaft auf die Materialauswahl und die Konstruktion von Verbindungen für optimale Festigkeit auswirkt. ↩

Erfahren Sie mehr über das Grundprinzip der Wärmeerzeugung durch Ultraschallwellen in Polymeren. ↩

Verstehen Sie, wie diese Materialeigenschaft starke, hermetische Dichtungen beim Ultraschallschweißen ermöglicht. ↩

Erfahren Sie, wie sich Polymere beim Schweißen zersetzen, und lernen Sie spezielle Methoden zur Vermeidung dieses Problems kennen. ↩

Entdecken Sie die Wissenschaft, die hinter der Umwandlung von elektrischen Signalen in die für das Ultraschallschweißen notwendige mechanische Bewegung steht. ↩

Erfahren Sie, was die Amplitude beim Ultraschallschweißen bedeutet und warum sie ein wichtiger Parameter für den Erfolg ist. ↩

Erfahren Sie, wie diese Kernmaterialeigenschaft den Erfolg Ihres Schweißprozesses bestimmt. ↩

Erfahren Sie, wie sich diese Eigenschaft auf die Energieübertragung und die Schweißqualität bei Ultraschallanwendungen auswirkt. ↩

Entdecken Sie, wie dieses statistische Werkzeug komplexe Tests vereinfacht und die Prozessoptimierung beschleunigt. ↩

Erfahren Sie mehr darüber, wie molekulare Kräfte starke, zuverlässige Schweißverbindungen schaffen. ↩

Erfahren Sie, wie die Feuchtigkeitsaufnahme die Leistung und Integrität des Polymerschweißens drastisch beeinträchtigen kann. ↩

Erfahren Sie, wie dieses Konzept Schwachstellen schafft, die zu Rissen und anderen kosmetischen Mängeln führen. ↩

Erfahren Sie mehr darüber, wie sich die Schwingungsamplitude auf die Schweißqualität und die Materialintegrität auswirkt. ↩

Verstehen Sie, wie CAPA-Systeme die Qualitätsverbesserung vorantreiben und die vollständige Einhaltung von Vorschriften gewährleisten. ↩

Verstehen Sie die Wissenschaft, die dahinter steckt, wie Vibration Wärme erzeugt, um eine molekulare Bindung in Kunststoffen herzustellen. ↩

Erfahren Sie, wie sich diese wichtige Qualitätskennzahl auf das Schweißen und die gesamte Fertigungseffizienz auswirkt. ↩

Erfahren Sie, wie dieses virtuelle Modell Ihren Fertigungsprozess durch Vorhersage der Ergebnisse und Optimierung der Leistung revolutionieren kann. ↩