Det kan være et mareridt at finde den rigtige overfladebelægning til præcisionsdele. Du specificerer en belægning, modtager delene og opdager ujævn tykkelse, dårlig vedhæftning eller belægningsophobning, der ødelægger dine tolerancer. Traditionel galvanisering svigter ofte, når du har brug for ensartet dækning på komplekse geometrier.

Elektrolytisk nikkelbelægning (ENP) er en autokatalytisk kemisk proces, der afsætter en ensartet nikkel-fosfor-legeringsbelægning uden elektrisk strøm, hvilket giver ensartet tykkelse og overlegen korrosionsbestandighed på komplekse delgeometrier.

Jeg har arbejdet med ingeniører, der skiftede til ENP efter at have haft problemer med belægningsfejl, der kostede tusindvis af kroner i omarbejdning. Denne vejledning dækker alt fra omkostningsanalyse til materialekompatibilitet og hjælper dig med at undgå de fejl, der fører til kasserede dele og forsinkede projekter.

Hvorfor kemisk nikkelbelægning er bedre end traditionel belægning i missionskritiske applikationer

I missionskritiske applikationer er belægningssvigt ikke en mulighed. Traditionelle metoder som galvanisering er ofte utilstrækkelige. De har problemer med komplekse geometrier.

Dette kan resultere i ujævn belægningstykkelse. Man ser ofte ophobninger ved kanterne og dårlig vedhæftning i fordybninger.

Udfordringen med ensartethed

Elektrolytisk nikkelbelægning (ENP) løser disse problemer. Det giver et fuldstændig ensartet lag. Dette forbedrer nikkelbelægningens ydeevne på komplicerede dele.

Lad os sammenligne de væsentligste forskelle.

| Funktion | Traditionel galvanisering | Elektroløs nikkelbelægning |

|---|---|---|

| Ensartethed | Inkonsekvent | Meget ensartet |

| Komplekse dele | Dårlig dækning | Fremragende dækning |

| Ophobning på kanter | Fælles problem | Ikke et problem |

ENP er det oplagte valg, når det gælder pålidelighed.

Dybere dyk: Proces vs. ydeevne

Den væsentligste forskel ligger i afsætningsmetoden. Elektrolytisk plettering er afhængig af en ekstern elektrisk strøm. Denne strøm koncentrerer sig naturligt om høje punkter og skarpe kanter, et fænomen der kaldes "dog-bone-effekten"."

Dette efterlader fordybninger og indvendige diametre med et farligt tyndt belægning. For præcisionskomponenter kan sådanne uregelmæssigheder føre til for tidlig svigt på grund af korrosion eller slitage. Det er en risiko, vi ikke kan løbe i brancher som luftfart eller medicinsk udstyr.

Elektrolytisk nikkelbelægning er imidlertid en helt anden proces. Den afsætter belægningen gennem en autokatalytisk reaktion1 inden for en kemisk opløsning. Da der ikke er nogen elektrisk strøm, der dikterer, hvor metallet afsættes, opbygges belægningen helt jævnt over hele overfladen af emnet, inklusive huller og komplekse indre detaljer.

Vigtige præstationsfordele

Denne ensartede tykkelse giver direkte overlegen beskyttelse. Hos PTSMAKE har vi set, hvordan ENP giver enestående hårdhed og korrosionsbestandighed på hver eneste millimeter af en komponent.

| Metrisk | Galvanisering | Elektroløs nikkelbelægning |

|---|---|---|

| Modstandsdygtighed over for korrosion | God | Fremragende |

| Hårdhed (som belagt) | ~400 HV | ~550 HV |

| Modstandsdygtighed over for slid | God | Fremragende |

| Intern dækning | Dårlig | Komplet |

Denne pålidelighed er grunden til, at ingeniører specificerer ENP til deres mest krævende komponenter.

Elektrolysefri nikkelbelægning giver en ensartet dækning, som traditionel galvanisering ikke kan matche. Den kemiske aflejringsproces eliminerer uregelmæssigheder og giver overlegen beskyttelse, hårdhed og pålidelighed til komplekse, missionskritiske dele, hvor ydeevne er af afgørende betydning.

De skjulte omkostningsbesparelser ved kemisk nikkel på komplekse CNC-dele

Når man vurderer efterbehandlingsmuligheder, fokuserer mange kun på den oprindelige pris pr. del. Det er en snæver betragtning. De reelle besparelser findes ved at se på de samlede ejeromkostninger. Kemisk nikkelbelægning kan have højere startomkostninger. Men det sparer dig for meget mere penge på sigt.

Længere levetid og mindre vedligeholdelse

En vigtig fordel er holdbarheden. Den ensartede belægning beskytter delene mod slitage og korrosion. Det betyder, at de holder længere. Delene holder længere, hvilket reducerer behovet for hyppige udskiftninger og nedetid til vedligeholdelse.

| Funktion | Indvirkning på omkostninger |

|---|---|

| Forbedret holdbarhed | Færre køb af reservedele |

| Modstandsdygtighed over for korrosion | Mindre nedetid til vedligeholdelse |

| Reduceret slid | Forlænget levetid |

Denne proaktive tilgang fører til betydelige besparelser på lang sigt. Det er et klassisk eksempel på, at man ved at investere lidt mere nu kan spare meget senere.

Den reelle økonomiske fordel ved kemisk nikkelbelægning bliver tydelig, når man foretager en ordentlig ENP-omkostningsanalyse. Det handler ikke kun om at forhindre fejl, men også om at optimere produktionseffektiviteten fra starten. Det er en samtale, jeg ofte har med kunder hos PTSMAKE.

Reduktion af omarbejdning: En stor besparelse

For komplekse CNC-dele med snævre tolerancer er omarbejdning en enorm omkostningsfaktor. Ujævne belægninger kan medføre, at delene ikke overholder specifikationerne. Kemisk nikkelbelægning danner et perfekt jævnt lag, selv på komplicerede geometrier. Den ensartede belægning forbedrer delens tribologiske egenskaber2, hvilket reducerer slid over tid.

Denne konsistens eliminerer praktisk talt omarbejde forårsaget af pletteringsproblemer.

Sænkning af afvisningsprocenten

Ved at sænke din afvisningsprocent forbedrer du direkte dit investeringsafkast på nikkelbelægning. Vores erfaring viser, at uensartet belægning er en af de vigtigste årsager til, at den endelige inspektion ikke godkendes. Ved at vælge omkostningseffektive belægningsydelser, der garanterer ensartethed, øger du udbyttet af gode dele.

| Omkostningsfaktor | Standardbelægning | Elektroløs nikkelbelægning |

|---|---|---|

| Afvisningsprocent | Potentielt højere | Konsekvent lavere |

| Omarbejdningsbehov | Fælles | Sjælden |

| Pris pr. stk. | Lavere (indledende) | Højere (indledende) |

| Effektiv pris | Stiger med fejl | Forbliver stabil |

Hver afvist del øger dine samlede omkostninger. Kemisk nikkelbelægning minimerer denne risiko, hvilket gør din produktion mere forudsigelig og rentabel.

De oprindelige omkostninger ved kemisk nikkelbelægning opvejes af dens langsigtede værdi. Den forlænger komponenternes levetid, reducerer vedligeholdelsen og mindsker drastisk omkostningerne til omarbejdning og kasserede produkter. Det gør den til en fremragende investering for komponenter, der kræver høj præcision.

Hvordan kemisk nikkelbelægning forbedrer korrosionsbestandigheden i barske miljøer

Elektrolytisk nikkelbelægning (ENP) udmærker sig under de hårdeste betingelser. Dens ensartede, ikke-porøse lag udgør en kraftig beskyttelse. Dette er afgørende, når dele konstant udsættes for korrosive elementer.

ENP i havmiljøer

Saltvand er ubarmhjertigt. Det angriber metaller aggressivt. Jeg har set, hvordan ENP for marine dele forlænger komponenternes levetid betydeligt. Belægningen forsegler underlaget fuldstændigt mod fugt.

Overlevelse efter kemisk eksponering

I industrielle miljøer er eksponering for stærke kemikalier almindeligt. ENP giver et robust beskyttelseslag. Dette gør det til et førende produkt. nikkelbelægning til krævende anvendelser.

| Miljø | Den vigtigste udfordring | ENP's fordel |

|---|---|---|

| Marine | Saltspray | Ikke-porøs barriere |

| Kemisk | Syre/base | Høj kemisk inaktivitet |

| Fugtighed | Kondensering | Ensartet dækning |

Belægningens konsistens er dens største styrke, da den sikrer, at der ikke er nogen svage punkter.

Den overlegne ydeevne ved kemisk nikkelbelægning skyldes den unikke afsætningsmetode. I modsætning til galvanisering kræver kemisk nikkelbelægning ikke en ekstern elektrisk strøm. I stedet er den baseret på en specifik kemisk proces.

Videnskaben bag skjoldet

Belægningen påføres gennem en kontrolleret autokatalytisk reaktion3. Dette afsætter en nikkel-fosfor-legering direkte på underlaget. Processen er selvforsynende og skaber et bemærkelsesværdigt ensartet og tæt lag over hele emnet.

Ensartethed: Den afgørende fordel

Denne metode sikrer, at belægningen dækker alle overflader jævnt. Den belægger indre hulrum, gevind og skarpe hjørner med samme tykkelse. Dette eliminerer tynde steder, hvor korrosion ofte begynder. Denne ensartede barriere er det, der gør den overlegen. korrosionsbestandig belægning.

Hvordan fosforindholdet påvirker beskyttelsen

Fosforindholdet i legeringen kan justeres. Dette ændrer belægningens egenskaber. Efter mange projekter hos PTSMAKE vejleder vi kunderne til at vælge ENP med højt fosforindhold for at opnå den mest ekstreme korrosionsbestandighed.

| Indhold af fosfor | Modstandsdygtighed over for korrosion | Struktur |

|---|---|---|

| Lav (1-4%) | God | Krystallinsk |

| Medium (5-9%) | Meget god | Blandet |

| Høj (10-13%) | Fremragende | Amorf |

Denne tilpasningsevne gør det muligt for os at skræddersy finishen til specifikke krævende anvendelser og dermed sikre optimal ydeevne.

Kort sagt giver kemisk nikkelbelægning en ensartet, ikke-porøs barriere på grund af sin unikke kemiske proces. Dette giver uovertruffen beskyttelse mod korrosion i marine-, kemiske og fugtige miljøer, hvilket gør det til et ideelt valg til krævende anvendelser.

Den afgørende rolle, som kemisk nikkel spiller for dimensionel stabilitet og tolerancer

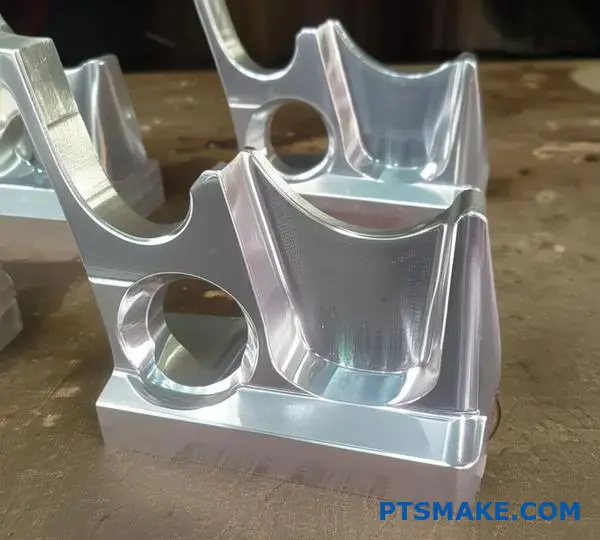

I præcisionsfremstilling er det afgørende at opretholde dimensionel integritet. Traditionelle pletteringsmetoder tilføjer ofte ujævne lag. Dette kan ødelægge omhyggeligt bearbejdede tolerancer.

Elektrolytisk nikkelbelægning (ENP) løser dette problem. Det danner en perfekt ensartet belægning. Dette gælder selv på komplekse former eller indvendige overflader. Det gør det til et overlegent valg til dimensionstolerancebelægning, der beskytter dele uden at kompromittere deres pasform eller funktion.

En forudsigelig og kontrollerbar proces

Tykkelsen af en ENP-belægning er meget forudsigelig. Den afhænger af tid og badkemien. Denne kontrol er afgørende for ingeniører.

| Plateringsmetode | Ensartethed | Kontrol over tykkelse |

|---|---|---|

| Elektroløs nikkel | Høj (±5-10%) | Fremragende |

| Galvanisering | Lav (varierer) | Dårlig til komplekse former |

Dette kontrolniveau sikrer, at delene altid opfylder de nøjagtige specifikationer.

For dele inden for rumfart eller robotteknologi er fejl ikke en mulighed. Disse komponenter har ofte komplicerede geometrier og kræver ekstremt præcise tilpasninger. Det er her, vi ser den virkelige værdi af kemisk nikkelbelægning.

Præcisionsbelægning til tætte pasformer

Processen er ikke afhængig af elektrisk strøm. Dette eliminerer den "dog-boning"-effekt, der er almindelig ved galvanisering. Områder med høj strøm på en del vil ikke danne tykkere lag. Dette sikrer, at alle overflader, fra skarpe hjørner til dybe fordybninger, får en jævn belægning.

Denne ensartede afsætning gør ENP ideel til tolerancenkritiske dele. Når du har to komponenter, der skal passe sammen med mikronpræcision, kan du ikke tillade dig nogen variation i den beskyttende belægning. autokatalytisk afsætning4 af ENP giver denne pålidelighed.

Eliminering af forvrængning og stress

Desuden medfører nogle pletteringsprocesser termisk belastning. Dette kan forårsage mikroskopisk forvrængning i underlaget. For komponenter med høj præcision er selv mindre vridninger uacceptable.

Hos PTSMAKE anbefaler vi ENP til dele fremstillet af følsomme legeringer. Anvendelsesbadet ved lav temperatur minimerer risikoen for termisk belastning. Dette bevarer delens oprindelige dimensioner og mekaniske egenskaber.

| Funktion | Indvirkning på tolerancer |

|---|---|

| Ensartet belægning | Ingen ujævn ophobning, bevarer designets dimensioner. |

| Ingen kantopbygning | Hjørner og kanter er ikke overdimensionerede. |

| Lavstressproces | Forhindrer vridning eller materialedistortion. |

Dette gør det til den oplagte løsning til præcisionsbelægning til tætte pasformer.

Elektroløs nikkelbelægning giver en ensartet belægning, der overholder strenge designtolerancer. Det eliminerer forvrængning og behovet for bearbejdning efter belægning, hvilket gør det perfekt til komplekse, højpræcisionsdele i kritiske industrier som luftfart og robotik.

Hemmelighederne bag valg af den rigtige ENP-tykkelse til din anvendelse

At vælge den rigtige tykkelse på kemisk nikkelbelægning er ikke gætteri. Det er en velovervejet beslutning baseret på de specifikke krav til din anvendelse. Målet er at finde den perfekte balance.

Du har brug for tilstrækkelig tykkelse for at opnå beskyttelse. Men for meget tykkelse kan ændre dimensionerne og øge omkostningerne unødigt. Denne guide hjælper dig med at navigere i de vigtigste faktorer.

Primære tykkelsesfaktorer

Overvej fire hovedområder: slid, belastning, materiale og miljø. Hvert af disse områder spiller en afgørende rolle for at bestemme den ideelle belægningsdybde for optimal ydeevne.

Grundlæggende anbefalinger vedrørende tykkelse

Her er et generelt udgangspunkt, som vi ofte diskuterer med vores kunder.

| Miljø/Anvendelse | Anbefalet tykkelse (mikron) |

|---|---|

| Mild korrosion | 5-10 µm |

| Moderat slid | 15-25 µm |

| Alvorlig korrosion/slid | 25-50 µm |

| Bjergning/Opbygning | > 50 µm |

Denne tabel giver en grundlæggende ramme. Dine specifikke behov vil præcisere disse tal.

For at kunne beslutte, hvilke ENP-mikroner der er optimale, er det nødvendigt at se nærmere på delens funktion. Det er mere end blot at se på et diagram. Det handler om at forstå de kræfter, der er på spil.

Overvejelser vedrørende slid og belastning

Højere belastninger og slibende kontakt kræver større tykkelse. Dette er afgørende for at opnå en overlegen tykkelse for slidstyrke. En tynd belægning vil simpelthen slides for hurtigt under belastning.

For eksempel kræver en del med glidende kontakt mere beskyttelse. Den kræver et tykkere lag end en statisk komponent, der kun udsættes for mild korrosion.

Den Hårdhed som belagt5 af belægningen giver en fremragende indledende slidstyrke. Til ekstreme anvendelser giver en tykkere belægning imidlertid en længere levetid, før underlaget bliver udsat.

Analyse af materiale og slutbrug

Substratmaterialet har også indflydelse på valget. Blødere materialer som aluminium kan kræve et tykkere ENP-lag. Dette bidrager til at øge overfladens hårdhed og forhindre skader.

Hos PTSMAKE analyserer vi altid slutbrugsmiljøet. Et medicinsk udstyr i et sterilt miljø har andre behov end en bildel, der udsættes for vejsalt. Denne detaljerede analyse sikrer, at belægningen fungerer som forventet.

| Applikationsdetaljer | Vigtige overvejelser | Optimale ENP-mikroner (µm) |

|---|---|---|

| Høj belastning | Maksimer slidstyrken | 25-50 |

| Kompleks geometri | Sørg for ensartet dækning | 10-20 |

| Elektrisk kontakt | Oprethold ledningsevnen | 5-10 |

| Overflade i fødevarekvalitet | Forebyg forurening | 15-25 |

Denne vejledning til tykkelsen af kemisk nikkelbelægning hjælper med at tilpasse belægningen perfekt til opgaven.

Valget af den optimale ENP-tykkelse indebærer en analyse af slid, belastning, materiale og delens endelige anvendelse. Denne systematiske tilgang sikrer holdbarhed og omkostningseffektivitet uden at gå på kompromis med delens kritiske dimensioner eller funktion.

Undgå disse almindelige fejl, når du specificerer nikkelbelægning på tekniske tegninger

Tekniske tegninger er den eneste kilde til sandheden. Når man specificerer nikkelbelægning, kan fejl i dette dokument være dyre. De fører ofte til forsinkelser og dele, der ikke passer.

Tydelig kommunikation gennem tegningen er afgørende. Det sikrer, at det endelige produkt opfylder alle funktionelle krav perfekt. Lad os se på nogle almindelige faldgruber.

Glemmer pladetykkelse

Et hyppigt problem er, at man overser, hvordan plettering øger dimensionerne. Denne oversigt medfører store problemer med toleranceakkumulering. Delen kan muligvis ikke samles korrekt.

At følge ENP's bedste praksis fra starten sparer dig for hovedpine senere.

Kritiske tegningsfejl, der skal undgås

| Almindelig fejltagelse | Konsekvenser |

|---|---|

| Ignorerer pladeopbygning | Dele er for store og godkendes ikke ved inspektion. |

| Overdimensionering af tolerancer | Unødvendige omkostningsstigninger, længere leveringstider. |

| Vage bemærkninger om belægning | Ujævn belægning, potentiel defekt i delen. |

Dette er enkle, men vigtige specifikationstips til nikkelbelægning.

De mest kritiske detaljer vedrører dimensioner. Du skal klart definere, om dimensionerne gælder for emnet før eller efter plettering. Uklarhed på dette punkt er en opskrift på fiasko. Maskinarbejderen og pletteringsarbejderen har brug for forskellige oplysninger.

GD&T og pletteringslag

Geometriske dimensioner og tolerancer (GD&T) påvirkes i væsentlig grad af belægninger. Et ensartet lag af kemisk nikkelbelægning vil ændre størrelsen på elementerne. Denne ændring kan påvirke, hvordan delene interagerer inden for en samling.

For eksempel vil et huls diameter krympe, og en skaftdiameter vil vokse. Dette har direkte indflydelse på frigang og pasform. Din tegning skal tage højde for denne ændring.

Dimensionerne efter pladen er afgørende

Hos PTSMAKE råder vi altid vores kunder til at specificere de endelige dimensioner efter plettering. Dette fjerner enhver form for gætterier i forbindelse med kvalitetskontrol. Det bliver standarden for endelig godkendelse af emner. Denne praksis er afgørende, når man arbejder med funktioner, der kontrolleres af maksimal materialetilstand6.

Korrekt overvejelse af GD&T og nikkelbelægninger sikrer funktionel succes.

| Dimensionstype | Hvem bruger det? | Formål |

|---|---|---|

| Forplade | Maskinarbejder | At bearbejde emnet til den korrekte størrelse inden belægning. |

| Post-plade | Inspektør / slutbruger | At kontrollere, at den endelige del opfylder alle specifikationer. |

Denne klare adskillelse af information er en hjørnesten i godt design til fremstilling.

Nøjagtige tekniske tegninger er ufravigelige. En klar definition af dimensionerne før og efter pladebehandlingen, især med GD&T-angivelser, forhindrer toleranceproblemer. Dette sikrer, at dit projekt med kemisk nikkelbelægning bliver en succes, og at dyre omarbejdninger og forsinkelser undgås.

Hvorfor ingeniører vælger ENP frem for hård krom til slidstyrke

Når man sammenligner kemisk nikkelbelægning med hård krom, er forskellene afgørende. Det handler ikke kun om hårdhed.

Ingeniører vælger ofte ENP på grund af dets unikke procesfordele. Disse fordele har direkte indflydelse på komponenternes ydeevne og produktionsomkostningerne.

Et overblik over de vigtigste forskelle

Hård krom er en elektrolytisk proces. Dette kan forårsage ujævn ophobning på kanterne. ENP er derimod en kemisk proces. Den aflejrer et perfekt ensartet lag. Dette gør det til et godt alternativ til krom, når det gælder slid.

| Funktion | Elektrolytisk nikkelbelægning (ENP) | Hård krom |

|---|---|---|

| Ensartethed | Fremragende, selv på komplekse former | Tendens til ophobning på kanterne |

| Maskering | Ofte ikke påkrævet | Omfattende maskering nødvendig |

| Sprødhed | Ingen brintskørhed | Risiko for brintskørhed |

Denne ensartede dækning er afgørende for dele med snævre tolerancer. Den sikrer ensartet slidstyrke over hele overfladen.

Valget mellem ENP og hårdforkromning afhænger ofte af emnets geometri og materiale. Hver belægning har sin berettigelse, men ENP løser problemer, som hårdforkromning ikke kan løse.

Fordelen ved ENP's ensartethed

Den primære fordel ved kemisk nikkelbelægning er dens ensartede aflejring. Den belægger gevind, huller og indvendige overflader jævnt. Hård krom har svært ved dette.

Det ophober sig i hjørnerne og skaber en "dog-boning"-effekt. Dette kræver slibning efter plettering, hvilket tilføjer ekstra trin og omkostninger. ENP eliminerer dette og sparer tid og penge. Til komplekse emner er ENP det bedste valg.

Eliminering af brintskørhed

Hårdforkromning kan svække højstyrkestål. Processen introducerer brint, som gør metallet skørt. Dette udgør en stor risiko for svigt.

ENP deponeres gennem en autokatalytisk reaktion7. Denne proces tilfører ikke hydrogen til underlaget. Dette gør debatten om nikkel- kontra krombelægning enkel for kritiske komponenter med høj styrke. Vores tests bekræfter, at ENP bevarer underlagets integritet.

Maskeringsfri anvendelse

Hård krom kræver omfattende afdækning af områder, der ikke skal belægges. Dette er et arbejdskrævende og dyrt trin.

Med ENP er det ofte ikke nødvendigt at maske. Belægningen afsættes kun på de overflader, den er beregnet til. Dette forenkler hele processen, hvilket fører til hurtigere leveringstider og lavere samlede projektomkostninger hos PTSMAKE.

Elektrolytisk nikkelbelægning giver en uovertruffen ensartet dækning, hvilket eliminerer behovet for efterbearbejdning. Det eliminerer også risikoen for brintskørhed i højstyrkestål og forenkler fremstillingen ved at reducere eller fjerne behovet for kompleks maskering. Dette gør det til et smart valg.

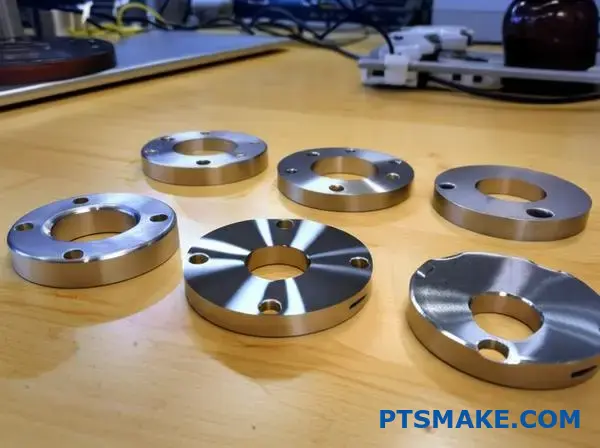

Den ultimative guide til materialekompatibilitet ved kemisk nikkelbelægning

Succesen med kemisk nikkelbelægning starter med underlaget. Ikke alle materialer er ens. At vælge det rigtige er grundlaget for en fejlfri finish.

Denne proces er utrolig alsidig. Den fungerer godt på mange almindelige metaller, der bruges i fremstillingsindustrien.

ENP-kompatible metaller

Vi arbejder primært med aluminium, stål og kobberlegeringer. Hver af disse materialer har unikke egenskaber, der kræver en specifik tilgang til overfladebehandling for at opnå optimal vedhæftning og ydeevne.

| Materiale | Vigtig faktor før behandling |

|---|---|

| Aluminium | Fjernelse af oxidlag |

| Stål | Overfladeaktivering |

| Kobber | Affedtning og deoxidering |

Det er vigtigt at forstå disse nuancer. Det sikrer, at belægningen binder perfekt. Dette forhindrer fejl senere hen.

Forbehandling af materialer er ikke en standardproces. De trin, vi tager hos PTSMAKE, er skræddersyet til det specifikke metal. Dette sikrer den bedst mulige binding mellem underlaget og nikkel-fosforlaget. Denne opmærksomhed på detaljer er afgørende for ydeevnen.

Overfladebehandling: Det afgørende første skridt

En ren overflade er et must. Forureninger som olie, oxider eller fedt vil forringe vedhæftningen. Forberedelsen er lige så vigtig som selve pletteringsbadet.

Nikkelbelægning på aluminium

Aluminium er populært, men vanskeligt. Det danner øjeblikkeligt et passivt oxidlag i luften. Vi skal fjerne dette lag og forhindre, at det dannes igen, inden vi pletter. Dette gøres ofte ved hjælp af en speciel zinkatproces8 som afsætter et tyndt zinklag.

Stål og kobberlegeringer

Disse materialer er mere ligetil. Hovedmålet er at fjerne bearbejdningsolier og overfladeoxider. En grundig alkalisk rengøring efterfulgt af en syrebehandling er normalt tilstrækkeligt til at skabe en aktiv overflade, der er klar til plettering.

Udfordrende underlag som titanium

Materialer som titanium kræver højt specialiserede aktiveringsprocesser i flere trin. Disse involverer ofte aggressive ætsemidler eller specifikke slaglag for at sikre, at ENP-aflejringen klæber ordentligt fast.

| Materiale | Rengøring | Ætsning | Aktivering |

|---|---|---|---|

| Aluminium | Alkalisk bad | Syre/alkalisk ætsning | Zinkbad |

| Kulstofstål | Alkalisk bad | Syrebejdning | Nikkelstrejke |

| Kobber/messing | Alkalisk bad | Syre-dyp | Direkte plettering |

En vellykket kemisk nikkelbelægning afhænger af to ting. For det første skal man vælge et kompatibelt underlag. For det andet skal man anvende en omhyggelig, materialespecifik forbehandlingsproces. Disse indledende trin er afgørende for at opnå en holdbar finish af høj kvalitet, der opfylder specifikationerne.

Myter aflivet: Kemisk nikkel er ikke kun til korrosionsbeskyttelse

Mange ingeniører betragter kemisk nikkelbelægning udelukkende som et rustbeskyttende skjold. Dette er en udbredt myte inden for galvanisering. Virkeligheden er langt mere interessant.

ENP tilbyder betydelige mekaniske fordele. Dens hårdhed er en vigtig egenskab. Med varmebehandling kan den nå imponerende niveauer.

Dette gør det ideelt til slidstyrke. Vi tager også hensyn til dets magnetiske egenskaber. Disse ændrer sig afhængigt af fosforindholdet.

Dens elektriske ledningsevne er en anden nyttig egenskab. Det er en alsidig belægning til mange anvendelser ud over blot korrosionsbeskyttelse.

Lad os se nærmere på disse ENP-fordele ud over korrosionsbeskyttelse. Fordelene afhænger i høj grad af fosforindholdet i pletteringsbadet. Dette er en afgørende detalje for ethvert projekt.

Hårdhed og slidstyrke

As-plated ENP er allerede hårdt. Efter varmebehandling øges dets hårdhed betydeligt. Denne proces transformerer dets indre struktur og forbedrer slidstyrken for krævende komponenter.

Følgende tabel, der er baseret på vores interne test, viser forskellen:

| Indhold af fosfor | Hårdhed som belagt (HV) | Varmebehandlet hårdhed (HV) |

|---|---|---|

| Lav (1-4%) | 550 – 650 | Op til 1100 |

| Medium (5-9%) | 450 – 550 | Op til 1000 |

| Høj (10-13%) | 400 – 500 | Op til 900 |

Vi måler dette ved hjælp af Vickers-hårdhed9 test. Til dele, der kræver ekstrem holdbarhed, er ENP med lavt fosforindhold og varmebehandlet et fremragende valg. Vi har brugt det hos PTSMAKE til industrielle maskindele, der er udsat for stor slitage.

Magnetiske og elektriske egenskaber

ENP's magnetiske egenskaber er direkte knyttet til dets fosforindhold. Belægninger med lavt fosforindhold er magnetiske. Dette er nyttigt til anvendelser, der kræver en magnetisk reaktion.

Omvendt er belægninger med højt fosforindhold ikke-magnetiske. Dette er afgørende for elektronik, hvor magnetisk interferens skal undgås. Det er en vigtig årsag til, at kunder vælger ENP til følsomme enheder.

Elektrisk set er ENP ledende, dog mindre end rent nikkel. Dets modstand varierer afhængigt af fosforindholdet. Dette gør det velegnet til EMI-afskærmningsanvendelser.

Kort sagt tilbyder kemisk nikkelbelægning langt mere end korrosionsbeskyttelse. Dens justerbare hårdhed, specifikke magnetiske egenskaber og nyttige ledningsevne gør den til et kraftfuldt teknisk værktøj til højtydende applikationer.

Casestudie fra den virkelige verden: Hvordan ENP forhindrede for tidlig svigt i kritiske luftfartsdele

En kunde henvendte sig til os med et tilbagevendende problem. Deres kritiske flyhardwarekomponenter svigtede for tidligt. Det oprindelige valg af belægning holdt simpelthen ikke.

Dette var ikke et mindre problem. Det medførte dyre forsinkelser og rejste alvorlige sikkerhedsproblemer. De havde brug for en robust løsning hurtigt.

Indledende belægningsmuligheder

Deres team havde overvejet flere standardløsninger, før de henvendte sig til os. Hver af disse løsninger havde betydelige ulemper for deres specifikke anvendelse, som vores fælles analyse afslørede.

| Belægning | Primær fordel | Ulempe ved anvendelse |

|---|---|---|

| Hård krom | Ekstrem hårdhed | Ujævn belægning, risiko for revnedannelse |

| Anodisering | God modstandsdygtighed over for korrosion | Dårlig slidstyrke på bevægelige dele |

| Zinkbelægning | Omkostningseffektiv | Utilstrækkelig beskyttelse i barske miljøer |

Dette er en klassisk casestudie om belægninger til luftfartsindustrien. De oprindelige valg virkede logiske, men de kunne ikke håndtere de komplekse driftsbelastninger. Vi foreslog kemisk nikkelbelægning (ENP).

Denne situation fremhævede en almindelig udfordring inden for rumfartsteknik. Samspillet mellem forskellige materialer og ekstreme driftskrav kan være ubarmhjertigt. Kundens komponent, der var fremstillet af en højstyrke aluminiumslegering, svigtede på grund af en kombination af slid og korrosion.

Hvorfor alternative belægninger mislykkedes

Den hårde forkromning, de testede, skabte mikrorevner under belastning, som blev til svigtpunkter. Den anodiserede belægning beskyttede mod korrosion, men blev hurtigt slidt væk på kontaktfladerne. Dette blotlagde grundmetallet, hvilket førte til hurtig nedbrydning.

Denne nedbrydning blev fremskyndet ved kontakt med rustfrie stålfastgørelseselementer. Dette skabte et perfekt miljø for galvanisk korrosion10, et problem, som det oprindelige design overså. En simpel belægning var ikke nok; de havde brug for en multifunktionel barriere.

ENP som løsningen

Elektrolysefri nikkelbelægning var den perfekte løsning. Den største fordel er ensartetheden. Belægningen fulgte perfekt delens komplekse geometri uden tynde steder eller ophobninger. Dette er afgørende for nikkel til flyhardware.

Efter vores testfase med kunden var resultaterne klare. ENP ydede overlegen beskyttelse og forhindrede komponentfejl.

| Metrisk præstation | Tidligere belægning (anodisering) | Elektrolytisk nikkelbelægning (ENP) |

|---|---|---|

| Slidstyrke (Taber) | Moderat | Fremragende |

| Korrosionsbestandighed (saltholdig tåge) | 250 timer | >1000 timer |

| Belægningens ensartethed | Fair | Fremragende |

Denne sag viser effektiv forebyggelse af ENP-svigt. Den løste problemerne med slid, korrosion og ensartethed i en enkelt, pålidelig proces.

Denne virkelige casestudie fra luftfartsindustrien viser, at den rigtige overfladebehandling ikke kun er et sidste trin, men et afgørende designelement. ENP leverede den nødvendige omfattende beskyttelse, der forhindrede for tidlig svigt og sikrede pålideligheden af kritisk flyhardware.

Valg mellem ENP og anodisering til aluminiumsdele

Det er en vigtig beslutning at vælge den rigtige overfladebehandling til aluminiumsdele. Det har direkte indflydelse på ydeevne, holdbarhed og pris.

To af de mest almindelige muligheder er kemisk nikkelbelægning (ENP) og anodisering.

De beskytter begge aluminium, men på fundamentalt forskellige måder. Det er vigtigt at forstå disse forskelle. Dette gælder især for dele i følsom elektronik eller forsvarsanlæg. Lad os sammenligne dem.

Vigtige funktionelle forskelle

| Ejendom | Elektrolytisk nikkelbelægning (ENP) | Anodisering (type II og III) |

|---|---|---|

| Proces | Additiv (belægningsaflejring) | Conversive (Overfladekonvertering) |

| Ledningsevne | Ledende | Ikke-ledende (isolator) |

| Ensartethed | Fremragende, selv på komplekse former | Fair, kan variere afhængigt af geometrien |

| Hårdhed | Meget høj (45-70 HRC) | Høj (60-70 HRC for hård belægning) |

Når kunder beder om vejledning, afklarer jeg først delens primære funktion. Valget mellem ENP og anodisering afhænger af dette. Det handler ikke om, hvad der er bedst, men hvad der er rigtigt til opgaven.

Process og egenskaber

Anodisering er en elektrokemisk proces. Den omdanner aluminiumsoverfladen til et holdbart aluminiumoxidlag. Dette lag er porøst og en fremragende elektrisk isolator. Det er en integreret del af selve emnet.

Elektrolysefri nikkelbelægning er anderledes. Det er en kemisk aflejringsproces. Den belægger delen med et ensartet lag af nikkel-fosfor-legering. Dette sker gennem en autokatalytisk reaktion11.

Den største fordel ved ENP er dens ensartethed. Belægningen følger perfekt emnets konturer. Dette gælder selv for komplekse indre hulrum. Det gør den ideel til komponenter, der kræver snævre tolerancer og ensartet dækning.

Slidlevetid og omkostningsanalyse

Anodisering, især type III (hardcoat), giver stor slidstyrke. Det er ofte en mere omkostningseffektiv løsning til generel beskyttelse.

For dele, der udsættes for stor belastning eller friktion, giver ENP imidlertid ofte en overlegen slidstyrke. Baseret på vores samarbejde med kunderne kan smøreevnen og hårdheden af et ENP med højt fosforindhold forlænge en komponents levetid betydeligt, hvilket retfærdiggør den oprindelige investering.

Din endelige beslutning vil afveje ydeevnebehov med budgetbegrænsninger.

Valget mellem ENP og anodisering afhænger af din applikations specifikke behov. Overvej faktorer som krævet elektrisk ledningsevne, slidstyrke og tykkelsesuniformitet. Begge overfladebehandlinger giver fremragende beskyttelse af aluminium, når de påføres korrekt.

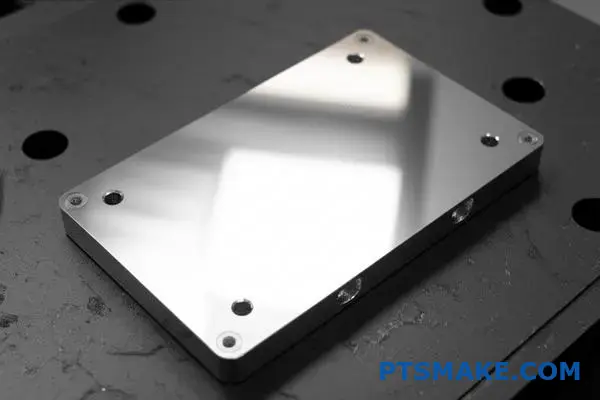

Hvorfor overfladebehandling er vigtig: ENP- og Ra-krav forklaret

Elektrolytisk nikkelbelægning (ENP) gør mere end blot at beskytte dele. Det forbedrer aktivt overfladens finish. Denne proces er afgørende for at opnå en ensartet, glat overflade til krævende anvendelser.

Forbedring af Ra med ENP

Den ensartede karakter af ENP-aflejringen hjælper med at udjævne de mikroskopiske toppe og dale på et underlag. Dette sænker direkte den endelige Ra-værdi. Resultatet er en glattere og mere funktionel overflade.

Indvirkningen på Ra efter plettering er betydelig.

| Ejendom | Før ENP | Efter ENP |

|---|---|---|

| Ra (μm) | 1.6 | 0.8 |

Denne tabel viser en typisk forbedring. Den endelige overfladeruhed plettering ENP leverer er ofte meget bedre end den originale del.

Hvordan ENP skaber en fejlfri finish

Det magiske ved ENP ligger i den kemiske proces. I modsætning til galvanisering, som kan samle sig på kanterne, danner ENP et perfekt ensartet lag. Dette dækker alle hjørner og indre detaljer ligeligt.

Denne ensartethed er afgørende for komplekse emner. Den sikrer ensartet tykkelse uden manuelle justeringer. Denne proces hjælper os hos PTSMAKE med at levere forudsigelige resultater til vores kunder.

Videnskaben bag glathed

ENP virker ved at udfylde de små uregelmæssigheder på en deles overflade. Denne udjævnende effekt er det, der giver dig en glat finish nikkelbelægning. Den oprindelige ruhed af emnet er et udgangspunkt, som ENP derefter forfiner.

Belægningens amorf struktur12 bidrager også til dens glathed og mangel på korngrænser. Dette gælder især for ENP-belægninger med højt fosforindhold, som er kendt for deres fremragende ydeevne.

Nedenfor ses en sammenligning af belægningens ensartethed:

| Plateringsmetode | Belægningens ensartethed | Bedst til |

|---|---|---|

| Elektroløs nikkel | Fremragende, meget ensartet | Komplekse geometrier, snævre tolerancer |

| Galvanisering | Varierer afhængigt af delens geometri | Enkle former, dekorative overflader |

Ovenstående data understreger, hvorfor ENP er overlegent til præcisionsanvendelser. Konsistensen af Ra efter plettering er en stor fordel for dele, der kræver pålidelig ydeevne.

Elektroløs nikkelbelægning er en effektiv metode til at forbedre overfladekvaliteten. Den skaber en meget ensartet belægning, der udfylder mikroskopiske uregelmæssigheder, hvilket forbedrer overfladens ruhed (Ra) betydeligt og sikrer en ensartet, glat finish nikkelbelægning til præcisionskomponenter.

Forståelse af accelereret saltsprøjtetest for ENP-belægninger

Hvordan beviser vi korrosionsbestandigheden af en ENP-belægning? Vi stoler på standardiserede tests. Disse metoder simulerer barske forhold effektivt.

Den mest almindelige er saltsprøjtetesten. Den er en vigtig del af korrosionsbestandighedstestene for nikkelbelægning. Den hjælper os med hurtigt at forudsige ydeevnen.

Forskellige tests tjener specifikke behov. Det er vigtigt at forstå dem for at kunne vælge den rigtige belægning.

Her er en kort oversigt over almindelige metoder:

| Testmetode | Primært mål | Typisk anvendelse |

|---|---|---|

| Saltsprøjt (ASTM B117) | Generel korrosionsbestandighed | De fleste ENP-applikationer |

| CASS (ASTM B368) | Accelereret syrekorrosion | Dekorative kromfinisher |

| Porøsitetstest | Detekter belægningsporer | Dele med høj pålidelighed |

Denne tabel hjælper med at fastlægge en basis for evaluering af ENP-kvalitet.

Neutral Salt Spray (NSS)-testen, i henhold til ASTM B117, er branchens benchmark. Det er standarden for evaluering af korrosionsbeskyttelsen ved kemisk nikkelbelægning. Vi udsætter belagte dele for en kontrolleret, korrosiv saltholdig tåge.

Testvarigheden er den primære måleenhed. Vi måler antallet af timer, indtil de første tegn på korrosion viser sig. Dette er typisk rød rust fra grundmetallet. Det krævede antal timer afhænger direkte af ENP-belægningens tykkelse og fosforindhold.

ENP-belægninger med højt fosforindhold viser konsekvent overlegen ydeevne i ENP-evalueringer af saltsprøjtetests. En belægning med middel fosforindhold kan specificeres til 96-200 timer. En belægning med højt fosforindhold kan let overstige 1000 timer. Vi bruger disse benchmarks hos PTSMAKE for at imødekomme kundernes krav.

Andre specialiserede korrosionsbestandighedstests for nikkelbelægning er også vigtige. Porøsitetsprøver13, for eksempel identificere mikroskopiske defekter i belægningen. Disse små åbninger kan blive udgangspunkt for korrosion, hvilket kan kompromittere hele delen.

Her er en oversigt over, hvordan forskellige ENP-typer typisk fungerer:

| ENP-type | Indhold af fosfor | Forventede ASTM B117-timer (pr. 25 µm) |

|---|---|---|

| Lavt fosforindhold | 1-4% | 24 – 48 timer |

| Mellemfosfor | 5-9% | 96 – 200 timer |

| Højt fosforindhold | 10-13% | > 1000 timer |

Husk, at dette er retningslinjer. Kvaliteten af underlagets forberedelse og selve pletteringsprocessen er afgørende. En veludført belægning på en ren overflade vil altid give bedre resultater end en dårligt udført belægning, uanset typen.

Det er vigtigt at vælge den rigtige korrosionstest. Saltstøvtesten er en pålidelig benchmark. Men ved at tage højde for belægningstype, tykkelse og potentielle defekter får man en mere komplet vurdering af ENP-belægningens holdbarhed og ydeevne i praksis.

Fremtiden for kemisk nikkel: Tendenser, som alle ledende ingeniører bør holde øje med

Fremtiden for kemisk nikkelbelægning udvikler sig hurtigt. Vi ser en tendens mod smartere og renere løsninger. For enhver teknisk leder er det afgørende for innovation at forstå disse tendenser inden for belægningsteknologi.

Automatisering bringer nye niveauer af præcision. Miljøvenlige badekar bliver standard, ikke en undtagelse. Avancerede nikkelbelægningsmuligheder med nanopartikler skubber grænserne for ydeevne. Det er her, branchen er på vej hen.

| Trend | Vigtigste fordel for ingeniører |

|---|---|

| Automatisering og kunstig intelligens | Uovertruffen konsistens og kvalitetskontrol |

| Miljøvenlige bade | Overholdelse af globale regler |

| Nanoforbedrede belægninger | Overlegen hårdhed og slidstyrke |

Disse ændringer ændrer den måde, vi designer og fremstiller dele på.

Fremtiden for ENP er mere end bare teori; det handler om praktiske anvendelser, der løser komplekse tekniske udfordringer. Disse avancerede udviklinger inden for nikkelbelægning har direkte indflydelse på komponenternes pålidelighed og ydeevne. Jeg ser disse ændringer som nye muligheder.

Automatisering for fejlfri konsistens

Automatiserede pletteringslinjer er en gamechanger. De bruger sensorer til at overvåge og justere opløsningsparametre i realtid. Dette inkluderer præcis kontrol over bad stoichiometri14, hvilket sikrer, at alle dele får en ensartet belægning. Dette kontrolniveau er afgørende for de komponenter med snævre tolerancer, som vi ofte arbejder med. Det fjerner variabler og øger repeterbarheden.

Overgangen til grønnere kemi

Der er et stærkt pres for at fjerne skadelige stoffer fra galvaniseringsbade. Nye formuleringer erstatter traditionelle stabilisatorer, der indeholder bly eller cadmium. Dette fokus på miljøvenlige løsninger bidrager til at opfylde bæredygtighedsmålene. Det sikrer også overholdelse af regler som RoHS og REACH uden at gå på kompromis med belægningens kvalitet.

Avancerede nanokompositbelægninger

Dette er et virkelig spændende område. Vi kan nu indlejre nanopartikler i nikkel-fosfor-matricen. Dette skaber en kompositbelægning med forbedrede egenskaber.

| Partikeltype | Primær fordel |

|---|---|

| PTFE | Lav friktionskoefficient |

| Diamant | Ekstrem hårdhed og slidstyrke |

| Bornitrid | Smøreevne ved høje temperaturer |

Disse belægninger tilbyder en ydeevne, der langt overstiger standard kemisk nikkelbelægning. De er ideelle til dele i krævende miljøer.

Fremtiden for ENP er drevet af automatisering for præcision, grønnere kemikalier for bæredygtighed og nanokompositter for forbedret ydeevne. Disse tendenser inden for pletteringsteknologi skaber stærkere, mere pålidelige og miljømæssigt ansvarlige komponenter, hvilket er et vigtigt skridt fremad for branchen.

Få adgang til præcisionsingeniørarbejde med PTSMAKE – eksperter i kemisk nikkelbelægning

Er du klar til at øge dine komponenters pålidelighed, korrosionsbestandighed og omkostningseffektivitet? Kontakt PTSMAKE's ekspertteam nu. Få et hurtigt, skræddersyet tilbud på kemisk nikkelbelægning til dit næste projekt – sikr ydeevne, præcision og tryghed, fra prototype til produktion!

Oplev den kemiske proces, der sikrer en perfekt ensartet belægning, uanset emnets geometri. ↩

Lær, hvordan overfladefriktion, slid og smøring påvirker dine komponenters ydeevne og levetid. ↩

Forstå den kemiske proces, der muliggør denne perfekt ensartede og beskyttende belægning. ↩

Lær mere om den unikke kemiske reaktion, der sikrer ENP's enestående ensartethed og præcision. ↩

Forstå, hvordan denne egenskab måles, og hvorfor den påvirker din dels endelige ydeevne. ↩

Lær, hvordan dette GD&T-princip påvirker dine belagte dele for at sikre perfekt samling og funktion. ↩

Lær om den kemiske proces, der giver ENP sin fordel med en perfekt ensartet belægning. ↩

Læs mere om denne nedsænkningsbelægningsproces, der er afgørende for forberedelsen af aluminium til ENP. ↩

Lær, hvordan denne mikrohårdhedstest præcist måler holdbarheden af materialer og belægninger. ↩

Forstå denne elektrokemiske proces, og hvordan man forhindrer den, når man designer samlinger af flere metaller. ↩

Oplev, hvordan denne unikke kemiske proces giver en perfekt ensartet beskyttende belægning på komplekse dele. ↩

Oplev, hvordan denne unikke ikke-krystallinske struktur giver ENP-belægninger enestående glathed og beskyttelse. ↩

Lær, hvordan disse tests finder usynlige fejl, der kan kompromittere komponenternes integritet og forårsage for tidlig svigt. ↩

Forstå, hvordan den kemiske balance i pletteringsbade påvirker belægningens kvalitet og ydeevne. ↩