Fejl i industrielt hardware på grund af korrosion koster virksomheder millioner i nedetid og reservedele hvert år. Traditionel forzinkning og galvanisering svigter ofte, når de udsættes for salttåge, høj luftfugtighed eller skiftende temperaturer, hvilket får ingeniørerne til at lede efter mere pålidelige beskyttelsesløsninger.

Dacromet-belægning er et zink-aluminium-flakesystem, der giver overlegen korrosionsbestandighed sammenlignet med traditionel galvanisering og giver 720+ timers beskyttelse mod salttåge, samtidig med at de præcise dimensionelle tolerancer for CNC-bearbejdede komponenter opretholdes.

Denne vejledning dækker de tekniske detaljer, du skal bruge for at specificere Dacromet korrekt til dine anvendelser. Du lærer, hvordan du justerer tolerancer, validerer ydeevne gennem korrekt testning og sammenligner livscyklusomkostninger med alternativer som rustfrit stål og varmgalvanisering.

Hvorfor Dacromet-belægning er en game-changer for korrosionsbestandighed

At beskytte metaldele mod rust er en konstant udfordring. Traditionelle løsninger til rustbeskyttelse af metal kommer ofte til kort. De kan ikke håndtere barske miljøer.

Det er her, Dacromet-belægningen viser sin styrke. Den giver overlegen korrosionsbeskyttelse, der holder.

Vigtige fordele

Der er en grund til, at dette belægningssystem er et førstevalg. Dets ydeevne i salttågetest er enestående. Det gør det ideelt til krævende opgaver.

Her er en hurtig sammenligning fra vores test:

| Funktion | Dacromet-belægning | Standard zinkbelægning |

|---|---|---|

| Timer med saltspray | > 500 timer | ~ 96 timer |

| Brintskørhed | Ingen risiko | Høj risiko |

Dette niveau af korrosionsbeskyttelse med Dacromet-belægning er uovertruffent.

Dacromet-belægning er ikke bare et lag maling. Det er et avanceret uorganisk belægningssystem. Det giver pålidelig og konsekvent beskyttelse af metaldele.

Sådan virker Dacromet

Belægningen består af zink- og aluminiumsflager. Disse flager holdes i et særligt kromatbindemiddel. Når denne blanding hærdes, skaber den en kraftig metallisk sølvgrå finish.

Forsvar i flere lag

Denne unikke sammensætning giver en barriere i flere lag. Zinkflagerne giver en fremragende beskyttelse af ofre1, og korroderer, før grundmetallet gør det. Aluminiumsflagerne og bindemidlet skaber en passiv barriere. Denne barriere bremser korrosionsprocessen betydeligt.

| Komponent | Funktion |

|---|---|

| Zinkflager | Primær korrosionsbarriere |

| Aluminiumsflager | Forbedrer barriere og udseende |

| Binder | Klæber flager til underlaget |

Eliminering af en kritisk risiko

En stor fordel ved Dacromet er, at det er en ikke-elektrolytisk proces. Det betyder, at der ikke er nogen risiko for brintskørhed. Dette problem kan svække dele af højstyrkestål og få dem til at svigte uventet. For kritiske komponenter er det vigtigt at undgå denne risiko. Det gør det til en ideel saltsprøjtebestandig belægning. Hos PTSMAKE anbefaler vi den ofte til dele, hvor svigt ikke er en mulighed.

Dacromet-belægning giver overlegen korrosionsbestandighed gennem sin flerlagsstruktur af zink- og aluminiumsflager. Denne ikke-elektrolytiske proces eliminerer risikoen for brintskørhed, hvilket gør den til en pålidelig rustbeskyttelsesløsning til kritiske komponenter i barske miljøer.

Hvordan Dacromet overgår galvanisering i barske miljøer

Når komponenter er beregnet til barske miljøer, er belægningens ydeevne ikke til forhandling. Salttåge og høj luftfugtighed er den ultimative test for ethvert beskyttende lag.

Vi sammenligner ofte Dacromet med galvanisering til vores kunders krævende opgaver. Forskellen er markant.

Saltspray-handsken

I standardiserede salttågetests viser traditionel galvanisering ofte rød rust inden for 96-200 timer. Dacromet-belægning overgår konsekvent 500 timer, og ofte meget mere, før der opstår væsentlig korrosion. Dette er en kritisk forskel i ydeevne.

| Funktion | Dacromet-belægning | Galvanisering (zink) |

|---|---|---|

| Avg. Modstandsdygtighed over for saltspray | > 500 timer | 96-200 timer |

| Fejltilstand | Gradvis, forudsigelig | Hurtig udbrud af rødrust |

| Vedhæftning | Fremragende molekylær binding | Tilbøjelig til afskalning |

Et dybere dyk: Ydeevne i miljøer med høj fugtighed

Konstant luftfugtighed er en mere subtil, men lige så skadelig trussel. Den angriber belægninger på en anden måde end direkte salteksponering og opsøger mikroskopiske svagheder. En overlegen belægning til metal med høj luftfugtighed skal kunne modstå denne vedvarende indtrængen af fugt.

Dacromet-fordelen: Et forsvar i flere lag

Dacromets unikke struktur er dets største styrke her. Den består af overlappende zink- og aluminiumsflager, der holdes sammen af et kromatbindemiddel. Det skaber en snørklet, labyrintisk vej for fugten at navigere.

Denne lagdelte struktur udgør en betydelig barriere. Inden fugten når frem til det uædle metal, er den effektivt blokeret og forsinket. Zinkflagerne giver også fremragende beskyttelse af ofre2, Zinkflager er en vigtig forskel, når man sammenligner zinkflager med galvanisering eller simpel plettering.

Galvaniseringens sårbarhed

Elektropletterede belægninger er derimod et enkelt, monolitisk lag. Selv om de ser solide ud, kan de indeholde mikroporer eller udvikle mikrorevner under belastning. Disse ufuldkommenheder bliver direkte veje for fugt.

Når der kommer fugt ind under pletteringen, kan det få belægningen til at danne blærer og skalle af, hvilket fører til katastrofale fejl på emnet. Vores tests viser, at dette er en almindelig fejltilstand under fugtige forhold.

| Beskyttelsesmekanisme | Dacromet-belægning | Galvanisering |

|---|---|---|

| Barriere-type | Flakstruktur i flere lag | Enkelt metallisk lag |

| Korrosionsvej | Snørklet, betydeligt forsinket | Direkte vej via porer/revner |

| Risiko for fiasko | Lav risiko for blærer | Høj risiko for vabler/afskalning |

I barske tests med salttåge og høj luftfugtighed viser Dacromet-belægningen sig konsekvent at være mere holdbar end traditionel galvanisering. Dens flerlagsstruktur af zinkflager giver en overlegen barriere- og offerbeskyttelse, der forlænger kritiske komponenters levetid og sikrer større pålidelighed.

Dacromet mod varmgalvanisering: Hvad giver den bedste livscyklusværdi?

At vælge den rigtige belægning indebærer kompromiser. Det handler ikke kun om den oprindelige pris. Du skal overveje anvendelseskompleksitet og miljøpåvirkning.

Lad os se nærmere på debatten om varmforzinkning og Dacromet. Denne direkte sammenligning hjælper med at identificere den bedste industrielle antikorrosionsbelægning til dine specifikke projektbehov.

Sammenligning af kerner

| Funktion | Dacromet-belægning | Varmgalvanisering |

|---|---|---|

| Oprindelige omkostninger | Højere pr. del | Lavere per kilo |

| Anvendelse | Præcis, ingen efterbearbejdning nødvendig | Kræver efterbehandling |

| Miljø | Kromfrie muligheder tilgængelige | Højt energiforbrug, affald |

Denne tabel giver et hurtigt overblik.

Et dybere dyk ned i livscyklusomkostningerne

Når vi analyserer livscyklusværdien, er de oprindelige omkostninger kun en brik i puslespillet. De sande omkostninger dukker op i løbet af hele processen.

Applikationskompleksitet og skjulte omkostninger

Dacromet-belægningsprocessen er meget kontrolleret. Det er en dip-spin-bake-metode, der påfører et tyndt, ensartet lag. Denne præcision eliminerer behovet for at genoptage gevind på fastgørelseselementer, hvilket sparer betydeligt arbejde og tid.

Ved varmgalvanisering dyppes delene derimod i smeltet zink. Det resulterer ofte i tykke, ujævne belægninger. Gevind bliver tilstoppet, og huller kan blive fyldt. Det kræver ekstra forarbejdningstrin for at rydde op.

I vores arbejde hos PTSMAKE har vi fundet ud af, at disse sekundære operationer til galvanisering kan tilføje betydelige skjulte omkostninger. Det øger også risikoen for afvisning af emner.

Miljø- og sikkerhedsresultater

Miljøbestemmelserne bliver strengere. Galvaniseringsprocessen bruger store mængder energi. Den producerer også farlige dampe og affaldsprodukter, som kræver omhyggelig håndtering.

Moderne Dacromet-belægninger er ofte vandbaserede og kromfri. Det gør dem til et mere miljøvenligt valg. Mens varmgalvanisering er afhængig af tykke lag til beskyttelse af ofre3, Dacromet bruger et flerlagssystem til barriere og galvanisk beskyttelse.

Valget kommer ofte til at handle om at afveje rå holdbarhed mod præcision og miljømæssig ansvarlighed.

Denne analyse viser, at mens galvanisering giver lave startomkostninger, giver Dacromet værdi gennem proceskontrol og overholdelse af miljøkrav. Det er en stærk konkurrent til præcisionsopgaver, hvor ensartethed og finish er afgørende.

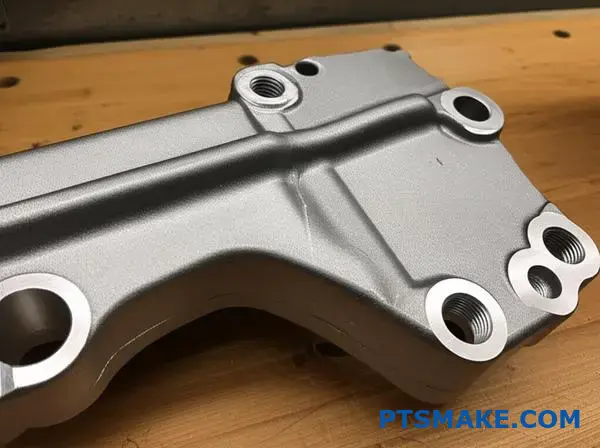

Kritiske tolerancer, du skal kende, når du anvender Dacromet på CNC-dele

Dacromet-belægning tilfører en specifik, kontrolleret tykkelse til emnets overflade. Det er en kritisk faktor for CNC-dele. Belægningen er typisk 5 til 12 mikrometer (μm) tyk pr. side.

Denne ekstra dimension har direkte indflydelse på funktioner med snævre tolerancer. Især gevind og parringsflader. Hvis man ignorerer dette, vil det føre til fejl i samlingen. Effektivt Tolerancekontrol af zinkflagerbelægning starter i designfasen.

Forståelse af Dacromets tykkelse

Den endelige tykkelse afhænger af den specifikke Dacromet-kvalitet og påføringsmetode.

| Dacromet-kvalitet | Typisk tykkelse (pr. side) |

|---|---|

| Dacromet 320 | 5-8 μm |

| Dacromet 500 | 8-12 μm |

Korrekt planlægning forhindrer dyrt omarbejde. Du skal tage højde for dette ekstra materiale.

Nøglen er at bearbejde dine dele i under- eller overdimensioneret størrelse for at få plads til belægningen. Denne proaktive tilgang sikrer, at den endelige, belagte del opfylder de krævede dimensionsspecifikationer. Det er en almindelig forglemmelse, der fører til tilpasningsproblemer.

Justering af tolerancer for gevind

Trådene er særligt følsomme. Belægningen opbygges på toppene og i rødderne. Det kan forårsage binding eller alvorlige gevindskader under monteringen. For at forhindre dette ændrer vi gevinddimensionerne før belægningen.

Til udvendige gevind (bolte) bearbejder vi dem en smule underdimensioneret. Ved indvendige gevind (møtrikker) tapper vi dem lidt for store. Det skaber den nødvendige plads til Dacromet-laget. Uden denne justering kan tvangssamling føre til irriterende4 og komponentfejl.

Strategi for parringskomponenter

Det samme princip gælder for cylindriske dele, der passer sammen, som f.eks. en aksel i en boring. Vi skal justere den oprindelige frigang. Vi bearbejder akslen mindre eller boringen større for at tage højde for belægningstykkelsen på begge komponenter. Hos PTSMAKE beregner vi disse forskydninger præcist. Det sikrer en jævn og pålidelig samling efter belægningen. Vi har fundet dette detaljeniveau i Dacromet-tykkelse på CNC-dele er afgørende for højtydende applikationer.

| Komponent-funktion | Justering før belægning |

|---|---|

| Udvendigt gevind (M10) | Bearbejd til en mindre delingsdiameter (f.eks. g6-tolerance) |

| Indvendigt gevind (M10) | Tap til en større delingsdiameter (f.eks. G6-tolerance) |

| Skaft (20 mm) | Maskinen er underdimensioneret (f.eks. 19,98 mm) |

| Boring (20 mm) | Maskinen er overdimensioneret (f.eks. 20,02 mm) |

Du skal justere komponenternes dimensioner, før du påfører Dacromet-belægningen. Det er vigtigt at tage højde for belægningstykkelsen under CNC-bearbejdningen for at garantere korrekt pasform og funktion i den endelige samling, især for gevind og sammenhørende dele.

Sådan validerer du Dacromets ydeevne med salttågetest

Validering af en Dacromet-belægning er afgørende. Du skal have bevis for, at den modstår korrosion. Det er her, standardiserede tests kommer ind i billedet. Den mest almindelige er salttågetesten.

Denne test simulerer mange års korrosion på blot et par hundrede timer. Den hjælper os med at bekræfte kvaliteten af Dacromet-belægningen, før delene nogensinde forlader vores anlæg.

Forståelse af ASTM B117

ASTM B117 er branchens benchmark for denne proces. Den beskriver, hvordan man betjener et salttågeapparat. Vi placerer belagte dele i et forseglet kammer.

Indeni skabes en opvarmet saltvandståge. Dette stærkt ætsende miljø fremskynder rustdannelsen. Vi overvåger delene for at se, hvor længe Dacromet-belægningen holder.

Vigtige testparametre

Vi kontrollerer testmiljøet nøje for at få pålidelige data.

| Parameter | Standardværdi | Formål |

|---|---|---|

| Saltopløsning | 5% NaCl | For at efterligne et barskt havmiljø |

| Temperatur | 35°C (95°F) | For at fremskynde korrosionsprocessen |

| pH-niveau | 6.5 - 7.2 | For at sikre testens konsistens og repeterbarhed |

Fortolkning af testresultater for zinkflagekorrosion

Når vi kører en ASTM-saltsprøjtetest Dacromet dele ser vi efter to typer korrosion. Den første er hvid rust, som er zinkoxid. Det er forventeligt. Det viser, at belægningen fungerer.

Det kritiske punkt er forekomsten af rød rust. Rød rust indikerer, at det underliggende stål korroderer. Den tid, det tager, før der dannes rød rust, er det vigtigste mål.

Denne forsinkelse skyldes belægningens beskyttelse af ofre5. Zinkflagerne i Dacromet-laget korroderer først og beskytter stålunderlaget. Dette er grundlæggende for, hvordan zinkflagerbelægninger fungerer.

Ud over ASTM B117

B117 er et godt udgangspunkt, men det er ikke den eneste standard. Andre protokoller kan give mere realistisk indsigt afhængigt af anvendelsen.

Cyklisk korrosionstest

For dele, der udsættes for skiftende vejr, er cykliske tests bedre. Standarder som SAE J2334 veksler mellem salttåge, tør luft og høj luftfugtighed. Denne cyklus afspejler ofte forholdene i den virkelige verden mere præcist end en konstant saltspray. Den Resultater af test af zinkflagekorrosion fra disse er meget sigende for bilkomponenter.

Hos PTSMAKE hjælper vi dig med at vælge den test, der matcher dit produkts slutbrugsmiljø. Det sikrer, at valideringen er meningsfuld.

Standardiserede tests som ASTM B117 giver en pålidelig basislinje for Dacromets ydeevne. At forstå, hvordan man fortolker resultater og vælger den rigtige test - uanset om den er konstant eller cyklisk - er nøglen til at sikre, at dine dele opfylder krævende krav til korrosionsbestandighed i den virkelige verden.

Kan Dacromet håndtere applikationer med høj temperatur?

Teori er én ting, men ydeevne er alt. For virkelig at forstå Dacromets varmebestandighed ser vi på dets anvendelse på nogle af de varmeste steder på et køretøj.

Test i den virkelige verden: Motorkomponenter

Vi har set Dacromet-belægning anvendt på dele direkte i motorrummet. Disse komponenter udsættes for konstant høje temperaturer og termisk vekslen.

Stresstest af udstødningssystem

Udstødningsophæng og fastgørelsesanordninger er gode kandidater. De har brug for pålidelig korrosionsbeskyttelse ved høj temperatur for at forhindre svigt. Vores test bekræfter dens stabilitet.

| Belægningstype | Ydeevne ved 300°C (100 timer) | Korrosionstilstand |

|---|---|---|

| Dacromet | Ingen afskalning, minimal misfarvning | Ingen rød rust |

| Zinkbelægning | Betydelig misfarvning, afskalning | Rød rust synlig |

Når vi analyserer ydeevne, skal vi se ud over statisk varme. Den virkelige udfordring for enhver belægning er termisk cykling - den konstante udvidelse og sammentrækning fra opvarmning og nedkøling.

Ydeevne under termisk cykling

En belægning, der ikke kan håndtere disse skift, vil revne og svigte. Det udsætter det uædle metal for korrosion.

Vedhæftning efter cykling

Dacromet-belægningen bevarer sin binding til stålunderlaget usædvanligt godt. Vi har observeret, at dens lagdelte struktur ser ud til at kunne rumme denne stress uden at gå på kompromis med integriteten.

Det forhindrer den afskalning, der ofte ses i mindre gode belægninger.

Beskyttelse mod korrosion ved høj temperatur

Det ultimative spørgsmål er, om belægningen stadig beskytter efter varmeeksponering. En del, der ser godt ud, men ruster, er en fiasko. Dacromet fortsætter med at beskytte mod faktorer som vejsalt, selv efter at have været udsat for motorvarme. Det forhindrer effektivt problemer som galvanisk korrosion6 mellem sammenføjede komponenter.

Baseret på vores kundeundersøgelser er resultaterne klare.

| Komponentens status | Saltsprøjtetest (timer til rødrust) |

|---|---|

| Ny Dacromet-del | > 800 timer |

| Varmecirkuleret Dacromet-del | > 750 timer |

Dacromet beviser sin værdi i virkelige applikationer med høj varme som f.eks. motor- og udstødningsdele. Belægningen opretholder fremragende vedhæftning og korrosionsbeskyttelse, selv efter gentagen udsættelse for termisk stress, hvilket gør den til et pålideligt valg til krævende miljøer.

Forståelse af friktionsegenskaberne for dacromet-belagte befæstelseselementer

Ingeniører spørger ofte om drejningsmoment, forspænding og friktion. At opnå den korrekte forspænding, eller klemmebelastning, er afgørende for samlingens integritet. Det drejningsmoment, du påfører, omdannes ikke alle steder til brugbar klemkraft.

Udfordringen med friktion

En stor del af det anvendte drejningsmoment overvinder friktionen. Det sker under bolthovedet og i gevindet. Friktionskoefficienten bestemmer dette forhold. En stabil koefficient er afgørende.

Typiske friktionskoefficienter

| Belægningstype | Typisk friktionskoefficient (μ) |

|---|---|

| Almindeligt stål (olieret) | 0.18 - 0.25 |

| Zinkbelagt | 0.14 - 0.20 |

| Dacromet-belægning | 0.10 - 0.15 |

| Varmgalvaniseret | 0.16 - 0.28 |

Dette viser, hvorfor Dacromet-fastgørelsens friktionsværdier er at foretrække.

Dybere dyk ned i moment-spænding

Forholdet mellem det påførte moment og den resulterende spænding er ikke lineært. Det er stærkt påvirket af belægningens overfladeegenskaber. Dacromet-belægning giver en betydelig fordel her.

Dens struktur af zink- og aluminiumsflager, der holdes i et bindemiddel, skaber en glat, smørende overflade. Det handler ikke kun om en lavere friktionsværdi. Det handler om konsistens.

Forståelse af drejningsmoment-spændingsadfærd

Når vi analyserer drejningsmomentets spændingsadfærd, er konsistens målet. En belægning med et bredt friktionsområde betyder uforudsigelig forspænding. Det kan føre til svigt i samlingen eller overbelastning af befæstelseselementet.

Den iboende smøreevne i Dacromet-belægningen hjælper med at stabilisere friktionskoefficienten på tværs af flere tilspændingscyklusser. Vores tests viser, at det opretholder et smalt friktionsvindue. Denne forudsigelighed er afgørende for automatiseret montage. Den sikrer, at en specificeret momentværdi konsekvent leverer den nødvendige klemmebelastning. Ingeniører kan bruge en enkelt, pålidelig K-faktor7 i deres beregninger.

Sammenligning af stabilitet

| Funktion | Dacromet-belægning | Standard zinkbelægning |

|---|---|---|

| Friktion Konsistens | Høj | Moderat til lav |

| Galoperende modstand | Fremragende | Fair |

| Preload-spredning | Lav | Høj |

| Monteringskontrol | Overlegen | Standard |

Denne stabilitet reducerer risikoen for, at fastgørelseselementerne sidder for løst eller for stramt.

Opnåelse af korrekt forspænding er afhængig af styring af friktionskoefficienten. Dacromet-belægningens konsekvente moment-spændingsadfærd giver pålidelighed i tekniske anvendelser og sikrer, at befæstelseselementer fungerer præcist som designet. Denne forudsigelighed er nøglen til højtydende samlinger.

Kan Dacromet erstatte rustfrit stål i omkostningsfølsomme projekter?

Det er vigtigt at vælge det rigtige materiale. Især når man skal afveje omkostninger og ydeevne.

Dacromet-belægning på ståldele kommer ofte på tale. Kan det virkelig erstatte rustfrit stål?

Svaret afhænger af dit projekts behov. Lad os sammenligne dem direkte.

Indledende omkostninger vs. langsigtet værdi

| Funktion | Dacromet-belagt stål | Rustfrit stål (f.eks. 304) |

|---|---|---|

| Materialeomkostninger | Lavere | Højere |

| Modstandsdygtighed over for korrosion | Fremragende (overflade) | Fremragende (iboende) |

| Anvendelse | Fastgørelseselementer, beslag | Medicinsk, fødevaregodkendt |

Denne tabel viser den grundlæggende afvejning. Dacromet giver en omkostningseffektiv afskærmning. Rustfrit stål giver indbygget beskyttelse.

Når man vurderer alternativer til 304-fastgørelseselementer, drejer diskussionen sig ofte om holdbarhed. Sammenligningen af holdbarheden af Dacromet vs. rustfrit stål er ikke altid ligetil. Rustfrit ståls korrosionsbestandighed er iboende i legeringen. Ridser vil ikke kompromittere beskyttelsen.

Dacromet-belægning er på den anden side en overfladebehandling. Den giver en robust barriere. Vores test viser, at den udmærker sig i salttågetest og ofte klarer sig bedre end grundlæggende rustfrie kvaliteter. En dyb ridse kan dog blotlægge grundstålet. Det kan føre til lokal rust, hvis belægningens offerbeskyttelse overskrides.

Ydeevne i specifikke miljøer

| Miljø | Anbefaling af Dacromet | Anbefaling af rustfrit stål |

|---|---|---|

| Biler generelt | Fremragende | Ofte overkill |

| Marine / Højt klorindhold | Godt, men hold øje med skader | Foretrukket |

| Højt slid | Brug med forsigtighed | Overlegen |

| Høj temperatur | Begrænset | Fremragende |

Til mange industrielle anvendelser er Dacromet et fremragende valg. Det forhindrer problemer som galvanisk korrosion8 når de passer sammen med aluminiumskomponenter. Det er en almindelig udfordring, som vi hjælper kunder hos PTSMAKE med at navigere i. Valget handler ikke kun om omkostninger, men om smart teknik til det specifikke anvendelsesmiljø.

Dacromet-belægning giver betydelige omkostningsbesparelser og fremragende overfladebeskyttelse, hvilket gør det til et stærkt alternativ til rustfrit stål i mange anvendelser. Rustfrit ståls iboende holdbarhed er dog overlegen i slibende eller stærkt ætsende miljøer, hvor der er risiko for overfladeskader.

Dacromets uovertrufne modstandsdygtighed over for salttåge - med rigtige data

Data lyver ikke. Hos PTSMAKE stoler vi på hårde tal for at verificere ydeevnen. Det er derfor, vi har testet Dacromet-belægningen grundigt.

Resultaterne viser konsekvent dens overlegne beskyttelse mod korrosion. Lad os se på dataene fra vores laboratorietest.

1000-timers saltspray-testen

Vi udførte langtidstest af korrosionsbestandighed. Denne test efterligner ekstreme miljøforhold. Målet er at presse belægningen til det yderste.

Testresultater ved 1000 timer

Ydeevnen for 1000-timers saltspraybelagte dele var enestående.

| Parameter | Observation |

|---|---|

| Teststandard | ASTM B117 |

| Varighed | 1000+ timer |

| Rød rust | Minimal til ingen |

| Belægningens integritet | Intakt |

Dataene bekræfter, at Dacromet giver pålidelig og langvarig beskyttelse.

Mens standardiserede tests er afgørende, fortæller anvendelser i den virkelige verden den fulde historie. Mange belægninger fungerer godt i kontrollerede laboratoriemiljøer. Men de fejler ofte, når de udsættes for varierende forhold i den virkelige verden.

Det er her, Dacromet-belægningen virkelig brillerer. Dens unikke sammensætning giver en ensartet, langsigtet beskyttelse, der rækker ud over laboratoriet.

Test af korrosionsbestandighed på lang sigt

Vi har set dets holdbarhed på første hånd med dele, vi har fremstillet til marineindustrien. Disse komponenter udsættes konstant for saltvand. De har brug for en finish, der ikke giver op.

Dacromet vs. standard zinkbelægning

Efter at have arbejdet med vores kunder sammenlignede vi Dacromet-belagte dele med dele, der var belagt med traditionel zink. Forskellen over tid er markant. Forzinkning viser tegn på svigt meget tidligere under de samme forhold.

| Belægningstype | 500 timer (ASTM B117) | 1000 timer (ASTM B117) |

|---|---|---|

| Dacromet-belægning | Ingen rød rust | Minimal rød rust |

| Zinkbelægning | Rød rust synlig | Alvorlig korrosion |

Dacromets flerlagsstruktur skaber en overlegen barriere. Det giver også beskyttelse af ofre9, som aktivt forhindrer stålsubstratet i at korrodere. Denne dobbeltvirkende mekanisme er grunden til, at den holder så meget længere.

Laboratorietest bekræfter Dacromets overlegne ydeevne. Data fra vores 1000-timers salttågetest viser minimal rust. Det overgår konsekvent zinkbelægning, hvilket gør det til et pålideligt valg til dele, der udsættes for barske, korrosive miljøer.

Sådan afbalancerer du belægningstykkelse og pasform i præcisionssamlinger

Når man designer samlinger med spil på mikroniveau, tæller hver nanometer. En standardbelægning kan nemt opbruge hele dit tolerancebudget.

Det er her, præcis kontrol bliver afgørende for succes.

Justering af belægning med stram tolerance

Ingeniører står ofte over for et svært valg. De skal vælge mellem korrosionsbestandighed og dimensionsnøjagtighed. Men du behøver ikke at ofre det ene for det andet.

Effektiv justering af coating med snævre tolerancer kan opnås. Det kræver en dyb forståelse af selve belægningsprocessen.

Dacromets rolle i tykkelseskontrollen

Dacromet-belægning er en fremragende løsning her. Påføringsprocessen giver en bemærkelsesværdig ensartethed. Det hjælper med at bevare designets oprindelige pasform og funktion.

| Funktion | Indvirkning på pasform |

|---|---|

| Tyndfilm-anvendelse | Minimal dimensionel ændring |

| Ingen brintskørhed | Bevarer delens integritet |

| Konsekvent dækning | Forudsigelig monteringsadfærd |

Dette kontrolniveau er afgørende for komponenter med høj præcision.

Mestring af belægning til præcisionssamlinger

At opnå den rette balance handler ikke om gætværk. Det handler om en systematisk tilgang til valg og påføring af overfladebehandling.

Hos PTSMAKE guider vi ingeniører gennem denne proces. Vi fokuserer på, hvordan belægningen interagerer med de specificerede tolerancer helt fra begyndelsen af designfasen.

Forståelse af belægningsaflejring

Påføringsmetoden påvirker tykkelsen direkte. For eksempel giver dip-spin påføring til Dacromet-belægning et ensartet lag. Det er i modsætning til elektroplettering, som kan bygge op på kanterne.

Vores tests viser, at ensartet tykkelse er nøglen. Vi hjælper kunderne med at forstå, hvordan hver proces påvirker de endelige samledimensioner. På den måde undgår de dyrt omarbejde senere.

Denne proces involverer et system af zink- og aluminiumsflager i et kromatbindemiddel. Belægningen giver fremragende beskyttelse af ofre10 uden at ændre delens dimensioner væsentligt.

Planlægning af tykkelsesvariation

Selv den mest kontrollerede proces har variationer. Nøglen er at tage højde for det i designet. Vi samarbejder med kunderne om at definere acceptable tykkelsesintervaller.

| Karakter | Typisk tykkelse (μm) | Almindelig brug |

|---|---|---|

| Dacromet 320 | 5-8 μm | Standard korrosionsbestandighed |

| Dacromet 500 | 8-12 μm | Høj korrosionsbestandighed |

Ved at specificere den korrekte kvalitet og proces sikrer vi, at belægningen opfylder kravene til både pasform og ydeevne. Denne proaktive tilgang er central for en vellykket justering af belægninger med snævre tolerancer.

Håndtering af samlinger med tolerancer på mikroniveau kræver fokus på belægningskontrol. Dacromet-belægning giver den nødvendige konsistens i tykkelsen og sikrer, at både dimensionsnøjagtighed og korrosionsbeskyttelse opnås uden at gå på kompromis med det endelige produkt.

De bedste Dacromet-alternativer og hvornår du skal bruge dem i stedet

Dacromet har været et pålideligt valg, men branchen er under forandring. Miljøbestemmelser og nye krav til ydeevne kræver alternativer. Vi vejleder ofte vores kunder om moderne, kromfri løsninger.

To af de mest almindelige er Geomet- og Magni-belægninger. De tjener hver især et bestemt formål. At forstå deres styrker er nøglen til at vælge den rigtige overfladebehandling til dine dele. Dette valg påvirker holdbarheden og overensstemmelsen.

Hvornår skal man vælge Geomet

Geomet er en direkte, miljøvenlig erstatning for Dacromet. Det giver sammenlignelig korrosionsbeskyttelse uden brug af krom. Det gør det til et godt valg til mange anvendelser i bilindustrien og industrien i dag.

Hvornår skal man vælge Magni?

Magni-belægninger er en familie af specialiserede overfladebehandlinger. De giver ofte forbedret holdbarhed eller specifikke egenskaber som kontrolleret friktion. De er ideelle til højtydende eller usædvanligt krævende miljøer.

Når man skal vælge den rigtige belægning, skal man se på mere end blot korrosionsbestandighed. Hos PTSMAKE analyserer vi hele delens livscyklus. Det omfatter montering, miljøeksponering og krav til ydeevne.

Dacromet vs Geomet Coating

Når kunder vurderer Dacromet vs. Geomet-belægning, er den primære drivkraft ofte overholdelse af miljøkrav. Geomet er et helt kromfrit system. Det giver fremragende tyndfilmsbeskyttelse gennem en sammensætning af zink- og aluminiumsflager. Det sikrer, at delene lever op til moderne miljøstandarder uden at gå på kompromis med ydeevnen. Det er et fremragende alternativ til generelle formål.

Magni vs Dacromet Holdbarhed

Diskussionen om Magni vs. Dacromets holdbarhed er anderledes. Magni er ikke et enkelt produkt, men en række systemer. Nogle er designet til ekstrem slidstyrke. Andre har integrerede topcoats til ensartet friktion, hvilket er afgørende for skruer med gevind. Magni-belægninger udmærker sig ofte, hvor beskyttelse af ofre11 alene er ikke nok, og der er brug for ekstra fysisk styrke.

Nedenfor er en hurtig sammenligning baseret på vores typiske projektdiskussioner.

| Funktion | Geometrisk belægning | Magni Belægning |

|---|---|---|

| Primær brugssag | Generel korrosionsbeskyttelse | Højtydende, specialiserede behov |

| Miljømæssige | Fri for krom | Ofte uden krom |

| Vigtig fordel | Miljøvenlig udskiftning af Dacromet | Skræddersyede egenskaber (f.eks. friktion) |

| Bedst til | Biler, generel industri | Bolte med høj belastning, krævende dele |

Denne tabel hjælper vores kunder med hurtigt at indsnævre deres muligheder.

Det er afgørende at vælge den rigtige belægning. Geomet fungerer som en moderne, miljøvenlig erstatning til almindelig brug. Magni tilbyder en række specialiserede belægninger med høj holdbarhed til anvendelser, hvor standardbeskyttelse ikke er nok. Det bedste valg afhænger af dine specifikke behov for ydeevne og overholdelse af regler.

Hvorfor globale forsyningskæder vender sig mod Dacromet-belagte komponenter

På dagens globale marked er enkelhed nøglen. Forsyningskæder strækker sig på tværs af kontinenter. Håndtering af forskellige standarder og leverandører bliver en stor udfordring.

Det er her, Dacromet-belægningen viser sin styrke. Den tilbyder en enkelt, global standard. Det forenkler alt fra indkøb til logistik.

Styrken ved en global standard

Dacromet global sourcing betyder, at du får samme kvalitet overalt. Det er en stor fordel for multinationale virksomheder. Det reducerer kompleksiteten betydeligt.

| Funktion | Traditionel plettering | Dacromet-belægning |

|---|---|---|

| Global standard | Varierer efter region | Konsekvent på verdensplan |

| Gennemgang af leverandører | Komplekse, flere standarder | Forenklet, enkelt specifikation |

| Kvalitetskontrol | Inkonsekvente resultater | Ensartet ydeevne |

Denne standardisering påvirker direkte effektiviteten i forsyningskæden. Det fjerner variabler og strømliner driften.

Reducering af risiko og forbedring af logistik

Effektiv risikostyring i forsyningskæden Belægninger er afgørende. De skal fungere pålideligt, uanset hvor de anvendes. Dacromet giver denne forudsigelighed. Det er en licenseret teknologi med reviderede applikatorer over hele verden.

Det sikrer, at en komponent, der er lakeret i Asien, opfylder nøjagtig de samme specifikationer som en, der er lakeret i Europa. Dette globale netværk giver fleksibilitet. Hvis en leverandør får problemer, kan du skifte til en anden uden at skulle rekvalificere en ny overfladebehandlingsproces. Dette skaber Forsyningskædens modstandsdygtighed12.

Fordele ved logistik og sourcing

Med en fælles standard kan indkøbsteams købe komponenter med større sikkerhed. De er ikke låst til en enkelt region. Denne fleksibilitet er et stærkt værktøj mod forstyrrelser.

Nedenfor er en oversigt over, hvordan dette påvirker forsyningskæden.

| Område | Konsekvenser af standardisering af Dacromet |

|---|---|

| Sourcing | Mulighed for at købe ind fra et globalt netværk af godkendte applikatorer. |

| Logistik | Forenklet varenummerering og lagerstyring på tværs af regioner. |

| Kvalitet | Reduceret behov for overflødig testning på forskellige faciliteter. |

| Risiko | Mindsket risiko for forsyningsafbrydelser på grund af regionale problemer. |

Hos PTSMAKE ser vi denne fordel på første hånd. Vores kunder i bil- og elektronikbranchen har brug for dele, der lever op til strenge globale standarder. En belægning som Dacromet hjælper os med at levere den ensartethed.

Dacromets globale standardisering forenkler indkøb og logistik. Denne ensartethed reducerer variabiliteten og styrker hele forsyningskæden, hvilket gør den til et nøgleelement i moderne risikostyring af forsyningskæden for coatede komponenter.

Alt om gevindkompatibilitet i Dacromet-belagte samlinger

Dacromet-belægning giver en fantastisk korrosionsbeskyttelse. Men den tilføjer et lag af tykkelse. Det kan skabe betydelige problemer med gevindkompatibilitet, hvis det ikke håndteres korrekt.

Vi er nødt til at undersøge de vigtigste detaljer. Dette omfatter gevindfyldningsgrad og opbygning af belægning. En klar forståelse er afgørende for vellykkede samlinger.

Hvorfor engagement er vigtigt

Korrekt Indgreb i Dacromet-gevind sikrer en pålidelig og sikker samling. En dårlig pasform kan føre til, at fastgørelseselementet svigter under belastning. Vi skal kontrollere belægningstykkelsen præcist.

| Faktor | Indvirkning på tråde | Løsning |

|---|---|---|

| Opbygning af belægning | Øger fastgørelseselementets diameter | Juster gevindtolerancer |

| Gevindfyldningsgrad | Reducerer gevinddybden | Pre-coating undercut |

| Parringskompatibilitet | Forårsager interferens | Angiv passende kvoter |

Udfordringen med opbygning af belægning

Det største problem med Dacromet-belægning på tråde er dens fysiske tykkelse. Selv et tyndt lag kan ændre pasformen fuldstændigt. Det forvandler en standardbefæstelse til en, der ikke kan monteres. Det er en hyppig fejl, vi ser.

Belægningen opbygges ofte ujævnt. Den har en tendens til at være tykkere i gevindrødderne end på toppene. Det ændrer direkte, hvordan en bolt og møtrik griber ind i hinanden. Mange samlebåndsproblemer starter lige her.

Parring og gevindfyldning

Belægningens kompatibilitet med bolte og møtrikker kræver omhyggelig planlægning. Vi skal tage højde for belægningen på begge dele. Hvis begge får en standardbelægning uden tolerancejusteringer, vil de sandsynligvis ikke passe.

Dette kan skabe en utilsigtet interferenspasning13. Dette kan forårsage gevindskader, fastklemning eller fuldstændig fastlåsning under monteringsprocessen.

Ud fra vores samarbejde med kunderne er specifikke justeringer ikke til forhandling. Tabellen nedenfor illustrerer en almindelig situation.

| Specifikation af tråd | Før belægning | Efter Dacromet-belægning |

|---|---|---|

| Større diameter (bolt) | M10x1,5 (9,98 mm) | 10,00 mm (+20µm) |

| Mindre diameter (møtrik) | M10x1,5 (8,37 mm) | 8,35 mm (-20µm) |

| Pasform | Fri passage | Indblanding / No-Go |

Hos PTSMAKE diskuterer vi altid disse tillæg med kunderne inden produktionen. Dette enkle skridt forhindrer dyre forsinkelser og sikrer, at komponenterne fungerer perfekt. Vi hjælper med at konstruere gevind specifikt til belægningsprocessen.

Dacromet-belægningens tykkelse er en kritisk designfaktor, der påvirker gevindindgreb og parringskompatibilitet. Proaktiv planlægning af gevindtolerancer før belægning er afgørende for at forhindre monteringsfejl og sikre befæstelseselementets strukturelle integritet.

Sådan forlænger du levetiden for udendørs hardware med Dacromet

Teori er én ting, men at se en løsning fungere i den virkelige verden er det, der virkelig betyder noget. Dacromet-belægning er ikke bare en succes i laboratoriet. Den beviser dagligt sit værd i nogle af de mest udfordrende miljøer, man kan forestille sig.

Det gælder især for udendørs hardware. Vi vil se på tre nøglesektorer, hvor denne korrosionsbelægning til udendørs brug gør en stor forskel: marine, vedvarende energi og byggeri. Hver af dem har unikke udfordringer.

| Miljø | Primær udfordring | Almindelig hardware |

|---|---|---|

| Marine | Saltvandsspray | Dækfittings, motorbolte |

| Fornybar | Eksponering for vejret | Bolte til turbinefod |

| Konstruktion | Fugt og kemikalier | Strukturelle fastgørelsesmidler |

Disse sektorer er afhængige af fastgørelsesmidler og hardware, der kan modstå konstante angreb fra elementerne.

Marine miljøer: Den ultimative test

Saltvand er utroligt ætsende. Jeg har set standardbelægninger svigte i løbet af måneder på offshore-platforme eller skibsbygningsprojekter. Dacromet til udendørs bolte giver en tynd, ikke-elektrolytisk barriere, der effektivt modstår dette saltvandsangreb. Det beskytter alt fra motorbeslag til rækværksbeslag mod hurtigt forfald.

Vedvarende energi: Pålidelighed er nøglen

Tænk på de bolte, der holder en vindmølle sammen. De er udsat for regn, is og UV-stråling i årtier. En fejl her er katastrofal og dyr at reparere. Dacromet-belægning sikrer, at disse kritiske forbindelser forbliver sikre og fri for korrosion, hvilket maksimerer levetiden og sikkerheden. Det forhindrer problemer som beskyttelse af ofre14 er den eneste forsvarslinje.

Byggepladser: Bygget til at holde

I byggeriet er befæstelseselementer til broer, bygninger og infrastruktur ofte udsat, før de bliver lukket inde. De udsættes for regn, jordkemikalier og fysisk slid. En udvendig korrosionsbelægning som Dacromet giver en afgørende beskyttelse tidligt i livet. Det sikrer, at den strukturelle integritet forbliver intakt lige fra begyndelsen af projektet.

| Industri | Eksempel på komponent | Fordelene ved Dacromet |

|---|---|---|

| Marine | Bolte til propelaksel | Modstår korrosion i saltvand |

| Fornybar | Montering af solpaneler | Langvarig udholdenhed i vejret |

| Konstruktion | Ankerbolte til fundament | Beskytter mod jordfugtighed |

Hos PTSMAKE anbefaler vi ofte Dacromet til dele, der er beregnet til disse krævende anvendelser.

Dacromet-belægning er en gennemprøvet løsning i barske omgivelser. Det er en pålidelig korrosionsbeskyttelse til udendørs brug til kritisk hardware. Fra marine til byggeri forlænger den effektivt levetiden for komponenter som udendørs bolte og sikrer langsigtet ydeevne og sikkerhed.

Hærdningens rolle i Dacromets ydeevne - og hvordan man gør det rigtigt

Hærdning handler ikke kun om at tørre. Det er en afgørende kemisk reaktion. Dette trin omdanner den flydende Dacromet-belægning til et holdbart, beskyttende lag.

Den helbredende trekant

Det er vigtigt, at Dacromets hærdningstemperatur er rigtig. Tid og luftstrøm er også vigtige faktorer. Hvis en af dem er forkert, vil det gå ud over ydeevnen.

Vigtige hærdningsparametre

| Parameter | Vigtighed | Fælles rækkevidde |

|---|---|---|

| Temperatur | Høj | 280-330°C |

| Tid | Høj | 15-30 minutter |

| Luftstrøm | Medium | Varierer efter ovn |

Processen med at bage zinkflager skal være præcis. Det sikrer, at belægningen opnår maksimal korrosionsbestandighed og holdbarhed.

Videnskaben bag zinkflagebelægningens bageproces

Hærdningsprocessen, eller "bagningen", opnår tre ting. Opløsningsmidlet fordamper. Den hærder bindemiddelharpiksen. Og den etablerer belægningens endelige beskyttende struktur.

Temperaturens kritiske rolle

Dacromets hærdningstemperatur har direkte indflydelse på belægningens matrix. Vores interne tests viser, at en afvigelse på 10 °C kan reducere modstandsdygtigheden over for salttåge. Vinduet for optimale resultater er smalt.

Hvis temperaturen er for lav, forbliver belægningen blød. Den mangler den nødvendige hårdhed og vedhæftning. Det fører til for tidlig svigt i marken.

Hvis den er for høj, kan bindemidlet blive skørt. Det forårsager mikrorevner, som kompromitterer Dacromet-belægningens beskyttende barriere.

Hærdningstid og dens virkninger

Tiden er lige så vigtig som temperaturen. Den korrekte varighed giver mulighed for fuldstændig tværbinding af resinen. Det gør det også lettere at sintring15 af metalliske flager, som skaber et stærkt skjold.

Den ideelle tid afhænger af emnets masse og geometri.

| Komponenttype | Typisk hærdningstid |

|---|---|

| Små, tynde dele | 15-20 minutter |

| Store, tykke dele | 25-30+ minutter |

Kvalitetskontrol i hærdning

Vi bruger termisk profilering til at kortlægge ovntemperaturer. Det sikrer, at hver del når måltemperaturen i den ønskede varighed. Regelmæssige vedhæftnings- og tykkelsestests efter hærdning bekræfter, at processen var vellykket. Det handler om data, ikke gætværk.

Korrekt hærdning af Dacromet er en præcis videnskab. Det kræver streng kontrol over temperatur og tid. Forkerte parametre fører til skøre eller bløde belægninger, der kompromitterer korrosionsbestandigheden. Konsekvent kvalitetskontrol er ikke til forhandling, hvis man vil have en pålidelig overfladebehandling med zinkflager.

Hvordan PTSMAKE leverer præcision og pålidelighed i Dacromet-belagte dele

Det er nemt at tale, men det er resultaterne, der tæller. Inden for produktion beviser data kapacitet. Hos PTSMAKE påstår vi ikke bare, at vi er præcise. Vi demonstrerer det med målbare resultater.

Vores kunder har brug for dele, der fungerer konsekvent under hårde forhold. Lad os se på et eksempel fra den virkelige verden.

Automotive Fastener Performance

En kunde i bilindustrien havde brug for bolte med overlegen korrosionsbestandighed. De havde brug for dele, der kunne modstå barske vejsalte og miljøpåvirkninger.

| Metrisk | Tidligere leverandør | PTSMAKE-løsning |

|---|---|---|

| Korrosionens begyndelse | < 480 timer | > 1000 timer |

| Belægningens ensartethed | Inkonsekvent | ± 3 mikrometer |

| Afvisningsprocent | 4.5% | < 0,1% |

Disse data viser en klar forbedring. Det understreger vores engagement i at levere pålidelige Dacromet-belægningsløsninger.

Vi tror på gennemsigtighed. Derfor er vi afhængige af data for at vise effektiviteten af vores Dacromet-belægningsproces. Det handler ikke bare om at påføre en belægning; det handler om at konstruere et beskyttende lag, der fungerer fejlfrit.

Datadrevet ekspertise inden for overfladebehandling

Lad os dykke dybere ned i præstationsmålinger. For mange ingeniører er det vigtigste, hvordan en belægning holder over tid. Vi validerer dette gennem strenge tests.

Vores interne test bekræfter, hvad vores kunder oplever. Efter at have samarbejdet med vores kunder har vi indsamlet data, der understreger vores position som leverandør af pålidelig zinkflagerbelægning i Kina. Dataene fra en standardiseret Saltsprøjtetest16 er særligt sigende.

| Parameter for ydeevne | Industriens standard | PTSMAKE Gennemsnitligt resultat |

|---|---|---|

| Modstandsdygtighed over for rødrust (timer) | 720 | 1000+ |

| Belægningens tykkelse (μm) | 8-12 | 8-10 (konsekvent) |

| K-faktor (drejningsmoment-spænding) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| Vedhæftning (krydsskravering) | ISO-klasse 1-2 | ISO-klasse 0 |

Dette præstationsniveau er grunden til, at virksomheder, der søger en pålidelig partner, vælger os. Som specialiseret leverandør af ‘PTSMAKE Dacromet-bolte’ forstår vi, at ensartede momentværdier og langvarig holdbarhed er afgørende. Vores proceskontrol sikrer, at hvert parti opfylder disse krævende specifikationer.

Disse resultater er ikke tilfældige. De kommer fra præcis applikationskontrol og grundige kvalitetskontroller. Denne datadrevne tilgang sikrer pålidelighed fra første til sidste del.

Vores casestudier og data bekræfter vores engagement i kvalitet. Resultaterne viser, at PTSMAKE's Dacromet-belægningsproces leverer overlegen korrosionsbestandighed og ensartet ydeevne, hvilket skaber langsigtet tillid hos vores partnere.

Få en tilpasset Dacromet-belægningsløsning fra PTSMAKE

Leder du efter overlegen korrosionsbestandighed og præcisionsfremstillede komponenter? Kontakt PTSMAKE i dag for at få et hurtigt og konkurrencedygtigt tilbud på Dacromet-belagte CNC-dele. Stol på vores dokumenterede ekspertise og globale standarder til at forbedre dine industriprojekter. Send din forespørgsel, og oplev næste generations beskyttelse nu!

Opdag videnskaben bag, hvordan forskellige belægninger beskytter metal mod korrosion. ↩

Lær, hvordan denne elektrokemiske proces aktivt forhindrer, at der dannes rust på det uædle metal. ↩

Lær, hvordan denne elektrokemiske proces beskytter det uædle metal mod korrosion. ↩

Forstå denne almindelige fejltilstand for at forbedre pålideligheden af dine gevindsamlinger. ↩

Opdag, hvordan et metal korroderer for at beskytte et andet i denne vigtige kemiske antikorrosionsproces. ↩

Forstå, hvordan denne elektrokemiske proces fremskynder korrosion, og hvordan belægninger forhindrer den. ↩

Lær, hvordan K-faktoren forenkler beregninger af forspænding og forbedrer ledintegriteten. ↩

Forstå, hvordan forskellige metaller kan forårsage fejl, og hvordan du kan forhindre det i dine designs. ↩

Forstå, hvordan denne elektrokemiske proces aktivt beskytter det uædle metal mod rust. ↩

Lær, hvordan denne egenskab effektivt forhindrer korrosion af uædle metaller. ↩

Lær, hvordan denne elektrokemiske proces aktivt beskytter uædle metaller mod korrosion. ↩

Få mere at vide om, hvordan du opbygger en robust og fleksibel forsyningskæde til dine komponenter. ↩

Lær, hvordan interferenstilpasning påvirker fastenerens ydeevne, og hvordan du håndterer det i dine designs. ↩

Forstå, hvordan denne belægning først korroderer for at beskytte den underliggende metalbase. ↩

Lær, hvordan denne proces binder metalliske flager sammen uden at smelte og skaber en overlegen beskyttelsesbarriere. ↩

Få mere at vide om denne vigtige industristandardtest til evaluering af korrosionsbestandighed på belagte prøver. ↩