Hvad gør en førsteklasses producent af aluminiumsekstruderinger

Hvordan spotter du forskellen mellem en gennemsnitlig leverandør og en ægte premierminister producent af aluminiumsprofiler? Det handler om mere end bare at lave dele; det handler om partnerskab og præcision, der løfter hele dit projekt. Lad os udforske de vigtigste forskelle.

En førende producent af aluminiumsekstrudering skiller sig ud gennem en blanding af banebrydende teknologi, overlegent materialevalg, eksperthåndværk og omfattende end-to-end-services. De leverer konsekvent brugerdefinerede profiler med høj præcision, der opfylder de strengeste specifikationer.

At finde den rigtige partner til ekstrudering af aluminium er mere end et simpelt tilbud. Det handler om at identificere en producent, der er engageret i at levere kvalitet i alle faser.

Teknologi og præcision

De bedste producenter investerer massivt i avancerede ekstruderingspresser, automatisering og udstyr til kvalitetskontrol. Det handler ikke kun om hastighed; det handler om at opnå ensartede resultater og snævre tolerancer, der ofte måles i tusindedele af en tomme. I tidligere projekter har vi set, hvordan præcis temperaturkontrol under ekstrudering og afkøling direkte påvirker den endelige profils styrke og dimensionsnøjagtighed. Denne teknologiske fordel gør det muligt for en førende producent af aluminiumsekstrudering at tackle komplekse designs, som andre måske ville vige tilbage for.

Materialeekspertise

Det starter med emnet. En førende leverandør forstår nuancerne i forskellige aluminiumslegeringer (som 6061 vs. 7075) og hjælper med at vælge den optimale kvalitet til din applikations specifikke behov - med balance mellem styrke, korrosionsbestandighed, bearbejdelighed og omkostninger. De sikrer sporbarhed og bruger kun råmaterialer af høj kvalitet, hvilket er afgørende for en ensartet ydeevne.

Det menneskelige element: Færdigheder og erfaring

Teknologi alene er ikke nok. Erfarne ingeniører og dygtige operatører er afgørende. De forstår de indviklede forhold i Formdesign[^1], materialeflow og fejlfinding af potentielle problemer før de påvirker produktionen. Hos PTSMAKE er vores kerne CNC-bearbejdning og sprøjtestøbning, men vi sætter stor pris på denne blanding af teknisk og menneskelig ekspertise, da vi ved, at den er afgørende for alle discipliner inden for præcisionsfremstilling. Denne erfaring omsættes til bedre løsninger og pålidelige resultater for kunderne.

Omfattende servicespektrum

En vigtig forskel er udvalget af tjenester, der tilbydes. Førende producenter ekstruderer ikke bare metal. De yder support fra indledende designkonsultation og optimering, gennem ekstrudering, til sekundære operationer som præcisionsskæring, CNC-bearbejdning, overfladebehandling (anodisering, pulverlakering) og endda samling. Denne integrerede tilgang forenkler forsyningskæden for indkøbere som Matthew Shekels og sikrer kvalitetskontrol gennem hele processen, fra råmateriale til færdig del. Denne holistiske evne definerer en ægte produktionspartner.

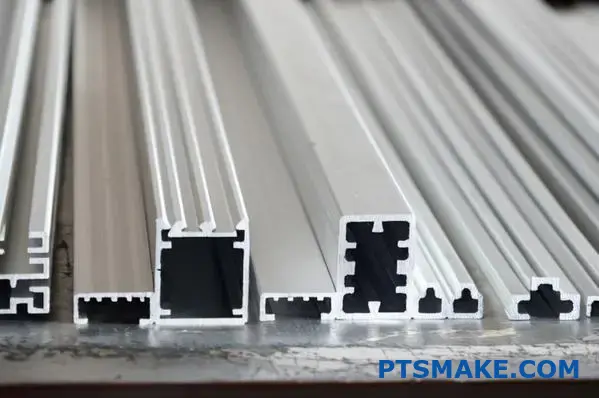

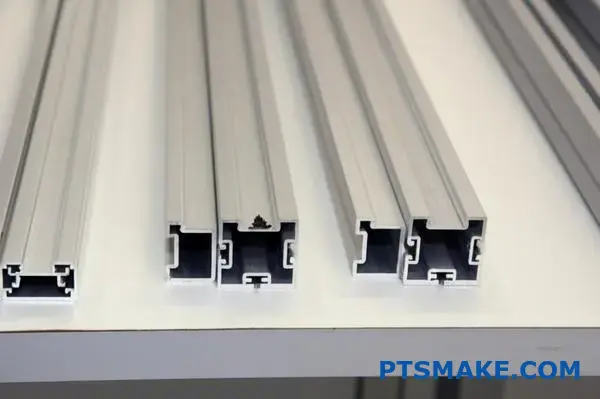

Tilpassede kontra standardprofiler af aluminiumsekstrudering

Det virker enkelt at vælge den rigtige aluminiumsprofil, men det har stor indflydelse på projektets succes, omkostninger og tidslinje. Hvornår fungerer lettilgængelige profiler bedst, og hvornår er det smartest at investere i en unik form? Lad os dykke ned i det.

Standard aluminiumprofiler er prædesignede former, der er let tilgængelige fra en producents lager, hvilket giver hastighed og lavere startomkostninger. Brugerdefinerede profiler er unikt designet og produceret til specifikke anvendelsesbehov, hvilket giver designfrihed, men kræver investering i nyt værktøj.

Beslutningen mellem en standardform og en specialdesignet profil afhænger ofte af en afvejning af flere nøglefaktorer. En erfaren producent af aluminiumsekstrudering kan hjælpe med at navigere i dette valg, men hvis du forstår de grundlæggende forskelle, kan du træffe informerede beslutninger tidligt i designprocessen.

Når standardprofiler giver mening

Standardprofiler som vinkler, kanaler, rør og bjælker er arbejdsheste i mange industrier. Deres primære fordele er:

- Tilgængelighed: De er typisk på lager eller har meget korte leveringstider, fordi ekstruderingsformene allerede findes.

- Omkostningseffektivitet: Der er ingen værktøjsomkostninger involveret, hvilket gør dem ideelle til budgetbevidste projekter eller mindre mængder, hvor værktøjsinvesteringer ikke kan retfærdiggøres.

- Gennemprøvede designs: Disse former er meget udbredte, og deres strukturelle egenskaber er velforståede.

Men hvis man kun bruger standardprofiler, kan det betyde, at man går på kompromis med det optimale design, eller at der kræves en betydelig bearbejdning efter ekstruderingen, hvilket er noget, vi ofte ser hos PTSMAKE, når vi tilpasser standarddele til præcisionsformål.

Styrken ved brugerdefinerede ekstruderinger

Brugerdefinerede profiler er der, hvor innovation virkelig tager form. De er nødvendige, når:

- Unik funktionalitet er påkrævet: Profilen har brug for specifikke funktioner, åbninger eller former for at kunne integreres problemfrit med andre komponenter, hvilket potentielt kan reducere antallet af monteringstrin.

- Optimering af ydeevne er afgørende: Ved at skræddersy formen kan man forbedre forholdet mellem styrke og vægt eller opfylde specifikke krav til bæreevne, som standardformer ikke kan.

- Æstetik og branding er vigtigt: Tilpassede former kan bidrage til en unik produktidentitet.

De vigtigste overvejelser i forbindelse med brugerdefinerede ekstruderinger er de indledende omkostninger til værktøjet (matricen) og den leveringstid, der kræves for at skabe og teste matricen. Men ved store produktionsserier kan afskrivningen af værktøjet gøre omkostningerne pr. styk meget konkurrencedygtige, nogle gange endda lavere end ved en kraftig ændring af en standardprofil.

Træf det rigtige valg: Vigtige faktorer

Her er en hurtig sammenligning, som kan hjælpe dig med at træffe en beslutning:

| Funktion | Standardprofil | Brugerdefineret profil |

|---|---|---|

| Design | Begrænset til eksisterende katalog | Skræddersyet til specifikke behov |

| Værktøjsomkostninger | Ingen | Nødvendig indledende investering |

| Gennemløbstid | Kort (ofte aktier) | Længere (skabelse af form + produktion) |

| Enhedsomkostninger | Generelt lavere for små mængder | Kan være lavere ved store mængder |

| Fleksibilitet | Lavere; kan kræve efterbearbejdning | Høj; integrerer funktioner direkte |

| Bedst til | Enkle strukturer, prototyper, omkostningsfølsomme projekter | Unikt design, integrerede funktioner, høj volumen |

I sidste ende afhænger det bedste valg af dit projekts specifikke krav, budget og volumen. At rådføre sig med en kyndig producent af aluminiumsekstrudering på et tidligt tidspunkt kan spare betydelig tid og ressourcer. De kan vurdere dit design og rådgive om, hvorvidt en standard, modificeret standard eller fuldt tilpasset profil giver den bedste værdi.

Specialiserede fabrikationstjenester at kigge efter

Din aluminiumsprofil er kun udgangspunktet. Det, der virkelig løfter en leverandør, er deres evne til at omdanne profilen til en komponent, der er klar til dit samlebånd. Jonglerer du med flere leverandører til den sidste finish?

En af de bedste producenter af aluminiumsekstrudering tilbyder vigtige værdiforøgende fabrikationstjenester som præcisionsskæring, boring, stansning, bukning, svejsning og endda montering. Disse muligheder strømliner din proces og sikrer, at delene er klar til at blive integreret.

At finde en producent af aluminiumekstrudering, der håndterer mere end bare den første ekstrudering, kan forenkle din forsyningskæde betydeligt og forbedre den endelige delkvalitet. Når en enkelt kilde tager ansvar for disse efterfølgende trin, reducerer det den logistiske kompleksitet, minimerer potentielle skader fra transport mellem leverandører og forkorter ofte leveringstiderne. Lad os udforske de vigtigste tjenester.

Præcisionsskæring og -bearbejdning

Rå profiler kommer i lange længder. Det første skridt er altid at skære dem til i den ønskede størrelse. Men ud over simpel savning skal du kigge efter producenter med avancerede muligheder.

- CNC-skæring: Giver høj præcision og gentagelsesnøjagtighed for længdetolerancer.

- Gevindskæring: Til vinklede snit, der er nødvendige i rammekonstruktioner.

- Boring og gevindskæring: Oprettelse af huller til fastgørelseselementer eller monteringspunkter.

- At slå: Opret effektivt standard- eller specialformede huller eller åbninger.

- CNC-bearbejdning: Til mere komplekse funktioner som lommer, udboringer eller indviklede endedetaljer, der går ud over almindelig skæring eller boring. Dette sikrer, at detaljerne er perfekt tilpasset den ekstruderede profil.

Formning og tildannelse

Nogle gange skal den lige ekstrudering formes yderligere.

- Bøjning: Skabe kurver eller vinkler langs ekstruderingens længde. Det kræver særligt værktøj og ekspertise for at undgå, at profilen knækker eller forvrænges. Evnen til at opretholde en stram dimensionel nøjagtighed1 under bøjning er afgørende.

- Svejsning: Sammenføjning af profiler til hinanden eller til andre komponenter. Ekspertise i aluminiumssvejsning (TIG eller MIG) er afgørende for stærke, rene samlinger uden at gå på kompromis med materialets egenskaber.

Efterbehandling og montering

De sidste detaljer gør delen klar til slutbrug.

- Overfladebehandling: Inkluderer anodisering, pulverlakering, maling eller polering for korrosionsbestandighed og æstetik. Når dette gøres ved ekstruderen, undgår man ekstra håndtering.

- Montering: Nogle producenter tilbyder let montering, som f.eks. at fastgøre beslag, skruer eller andre komponenter til profilen. Det giver en mere komplet samling, som sparer dig tid.

Her er et hurtigt kig på fordelene ved integrerede fabrikationstjenester:

| Service | Primær fordel |

|---|---|

| Skæring | Giver de nøjagtige længder, der skal bruges til opgaven. |

| Boring | Skaber præcise huller til montering/fastgørelse. |

| Punching | Tilføjer effektivt huller/spalter. |

| Bøjning | Former profiler til specifikke designkrav. |

| Svejsning | Sammenføjer flere stykker til en enkelt struktur. |

| Efterbehandling | Forbedrer udseende og korrosionsbestandighed. |

| Montering | Leverer en mere komplet komponent, der er klar til brug. |

Et samarbejde med en producent af aluminiumsekstrudering, der tilbyder disse tjenester in-house, reducerer antallet af leverandører, du skal administrere, ligesom de indkøbsudfordringer, som travle ledere står over for. Vi forstår den enorme værdi af integrerede tjenester til at strømline produktionen og sikre ensartet kvalitet, og det er derfor, vi går ind for omfattende løsninger. Det betyder bedre kvalitetskontrol og en mere jævn vej fra råmateriale til færdig del.

Efterbehandlingsmuligheder, der forbedrer ydeevnen

Har du nogensinde undret dig over, hvorfor nogle aluminiumsdele ser uberørte ud i årevis, mens andre hurtigt falmer eller korroderer? Hemmeligheden ligger ofte ikke kun i selve ekstruderingen, men i den sidste finish. Dette trin er afgørende, så du må ikke overse det!

At vælge den rigtige finish til dine aluminiumsprofiler er afgørende for at øge holdbarheden, forbedre korrosionsbestandigheden og opnå det ønskede udseende. Producenter af aluminiumsekstruderinger af høj kvalitet tilbyder vigtige muligheder som anodisering, pulverlakering og mekaniske overflader for at opfylde forskellige funktionelle og æstetiske behov.

At vælge den rette finish er mere end bare at vælge en farve. Det er en teknisk beslutning, der påvirker, hvordan dit produkt modstår omgivelserne og fungerer over tid. Som partner i produktionen forstår vi hos PTSMAKE, at den endelige overfladebehandling er lige så kritisk som præcisionen af selve delen. Lad os udforske nogle af de vigtigste muligheder, der tilbydes af dygtige leverandører af aluminiumsekstrudering.

Anodisering: Det beskyttende skjold

Anodisering2 er en elektrokemisk proces, der skaber et hårdt, holdbart og korrosionsbestandigt oxidlag på aluminiumsoverfladen. Det er i bund og grund en fortykkelse af det naturlige beskyttelseslag, som aluminium allerede har.

Vigtige fordele

Denne proces øger modstanden mod slitage betydeligt, hvilket gør den ideel til dele, der udsættes for friktion eller barske forhold. Mens klar anodisering bevarer det metalliske udseende, kan der opnås forskellige farver gennem indfarvning, hvilket giver æstetisk fleksibilitet kombineret med robust beskyttelse. Vi har i tidligere projekter set, hvordan anodiserede dele bevarer deres integritet langt længere i krævende anvendelser.

Pulverlakering: Farve og holdbarhed

Pulverlakering indebærer, at man påfører et tørt pulver elektrostatisk og derefter hærder det under varme. Det giver en finish, der typisk er tykkere og mere holdbar end konventionel flydende maling.

Alsidighed og robusthed

En af de største fordele er det store udvalg af tilgængelige farver, teksturer og glansniveauer. Pulverlakering giver fremragende modstandsdygtighed over for skår, ridser og falmning. Det er et oplagt valg til produkter, der både skal have en stærk visuel appel og langvarig beskyttelse mod elementerne. Mange kunder sætter også pris på den miljømæssige fordel, da den typisk frigiver færre flygtige organiske forbindelser (VOC) sammenlignet med flydende maling.

Mekaniske overflader: Tekstur og udseende

Ud over belægninger ændrer mekanisk finish selve overfladestrukturen.

- Børstning: Skaber et karakteristisk retningsbestemt kornmønster.

- Polering: Opnår en glat, stærkt reflekterende (spejllignende) overflade.

- Sprængning: Bruger slibemidler til at give en mat, retningsfri tekstur.

De bruges ofte til dekorative formål, men kan også forberede overfladen til andre behandlinger.

Sammenligning af almindelige overflader

At træffe det rigtige valg afhænger af dine specifikke behov. Her er en hurtig sammenligning:

| Funktion | Anodisering | Pulverlakering | Mekanisk (f.eks. børstet) |

|---|---|---|---|

| Holdbarhed | Fremragende (hårdhed) | Meget god (hårdførhed) | Varierer (æstetisk fokus) |

| Beskyttelse | Fremragende Korrosion/slid | God korrosion/påvirkning | Minimal beskyttelse |

| Farveområde | Moderat, metallisk look | Meget bred, forskellige teksturer | Ændring af overfladestruktur |

| Guide til omkostninger | Medium | Medium | Lav til middel |

Rådgivning med din producent af aluminiumsekstrudering tidligt i designfasen hjælper med at sikre, at du vælger den finish, der giver den bedste balance mellem ydeevne, udseende og pris til din specifikke anvendelse.

Branchespecifikke anvendelser af aluminiumekstrudering

Tænk på den slanke ramme på et solpanel, den indviklede køleplade i din bærbare computer eller de robuste vinduesrammer i en skyskraber. Hvad har de til fælles? Ofte er det omhyggeligt designede aluminiumsprofiler, der hver især er unikt egnede til deres opgave.

Ekstruderet aluminium er utroligt alsidigt og udgør rygraden i produkter inden for bilindustrien, byggeri, elektronik og vedvarende energi. En dygtig producent af aluminiumsekstruderinger tilpasser profiler, legeringer og tolerancer, så de opfylder de specifikke krav til ydeevne i hver enkelt branche.

Den sande magi ved aluminiumsekstrudering ligger i dens tilpasningsevne. Den samme grundlæggende proces kan give profiler, der er optimeret til letvægtsstyrke i en bil, termisk styring i elektronik eller vejrbestandighed på en bygningsfacade. Lad os undersøge, hvordan disse tilpasninger sker.

Biler og transport

I bilverdenen tæller hvert eneste gram. Aluminiumsprofiler er mestre i letvægt og hjælper køretøjer med at forbedre brændstofeffektivitet og håndtering.

- Strukturelle komponenter: Rammer, underrammer og crash management-systemer bruger komplekse hule profiler fremstillet af højstyrkelegeringer (som 6xxx- eller 7xxx-serien) for at opnå et optimalt forhold mellem styrke og vægt.

- Batterikabinetter: Elbiler er afhængige af profiler til stærke, lette og varmeledende batterihuse.

- Trim og dekorative elementer: Ekstruderinger giver en elegant, korrosionsbestandig finish til både indvendig og udvendig beklædning.

En erfaren producent af aluminiumsekstrudering arbejder tæt sammen med bilingeniører om at designe profiler, der opfylder strenge sikkerheds- og ydelsesstandarder.

Byggeri og arkitektur

Byggebranchen bruger i høj grad aluminiumsprofiler på grund af deres holdbarhed, lave vedligeholdelse og designfleksibilitet.

- Vindues- og dørkarme: Ekstruderede profiler (ofte 6063-legering) skaber vejrbestandige tætninger og giver mulighed for termiske brud for at forbedre energieffektiviteten.

- Gardinvægge og facader: Komplekse sammenkoblede profiler muliggør fantastiske glasfacader på store bygninger og giver strukturel støtte og æstetisk appel.

- Strukturelle systemer: Spær, bjælker og støttestrukturer udnytter aluminiums styrke og korrosionsbestandighed, især i udfordrende miljøer.

Muligheden for at ekstrudere komplicerede former giver arkitekterne en enorm kreativ frihed.

Elektronik og termisk styring

Miniaturisering og varmeafledning er vigtige udfordringer inden for elektronik. Aluminiumsprofiler tilbyder fremragende løsninger.

- Kølelegemer: Ekstruderede profiler med komplekse finner maksimerer overfladearealet for effektiv varmeafledning fra processorer og strømkomponenter. Der er valgt specifikke legeringer med høj varmeledningsevne.

- Indkapslinger og huse: Stærke, lette og letbearbejdelige ekstruderingsprofiler danner beskyttende hylstre til følsomme elektroniske enheder. Finishen skal ofte give elektrisk isolering eller specifikke æstetiske kvaliteter.

- Rammer og monteringer: Bruges i servere, racks og andre elektroniske enheder til strukturel støtte. Den endelige Materialets temperament3 er afgørende for at sikre den nødvendige styrke efter en eventuel sekundær bearbejdning.

Vedvarende energi

Aluminiumsprofiler er grundlæggende for den grønne energirevolution, især inden for solenergi.

- Rammer til solpaneler: Lette, men stærke rammer (typisk af 6005- eller 6063-legeringer) beskytter solcellepanelerne og gør dem nemme at montere. Korrosionsbestandighed er afgørende for årtiers udendørs eksponering.

- Monteringssystemer: Ekstruderede skinner og beslag skaber alsidige og holdbare strukturer til tag- eller jordmonterede solcelleanlæg. Tilpassede profiler udvikles ofte til specifikke installationskrav.

Her er et hurtigt overblik over, hvordan ekstruderingsegenskaberne passer til industriens behov:

| Industri | Vigtige krav | Typiske legeringsserier | Almindelige anvendelser |

|---|---|---|---|

| Biler | Styrke i forhold til vægt, sikkerhed | 6xxx, 7xxx | Rammer, batterihuse, beklædning |

| Konstruktion | Holdbarhed, vejrbestandighed. | 6063, 6061 | Vindues-/dørkarme, facader, strukturer |

| Elektronik | Termisk adfærd, præcision | 6063, 6061, 1xxx | Kølelegemer, kabinetter, monteringer |

| Vedvarende energi | Korrosionsbestandighed, styrke | 6005, 6063, 6061 | Rammer til solpaneler, monteringssystemer |

Mit arbejde på tværs af forskellige sektorer hos PTSMAKE, primært inden for CNC-bearbejdning og sprøjtestøbning, har givet mig en dyb forståelse for, hvordan materialeegenskaber og præcise fremstillingsteknikker skal passe perfekt til slutanvendelsens krav. Dette princip gælder især for aluminiumsprofiler, hvor et samarbejde med en kyndig producent af aluminiumsprofiler sikrer, at den endelige profil leverer præcis den ydelse, der kræves i den specifikke industrielle sammenhæng.

Gennemløbstider og overvejelser om forsyningskæden

At vente på dele kan sætte hele projektet i stå. Hvordan kan du præcist forudsige leveringstider for aluminiumsprofiler, især specialfremstillede, og holde din produktionslinje i gang? Lad os se nærmere på tidslinjerne, og hvordan man styrer dem.

At forstå og styre leveringstider for aluminiumprofiler indebærer at kende typiske produktionscyklusser, at faktorer som formfremstilling og efterbehandling påvirker tidsplanerne og at implementere effektiv kommunikation og planlægning med din producent af aluminiumprofiler.

At navigere i forsyningskæden for specialkomponenter som aluminiumsprofiler kræver forudseenhed. Uventede forsinkelser kan sprede sig til hele produktionsplanen og påvirke omkostninger og time-to-market. Baseret på vores erfaring med at styre komplekse produktionsprojekter hos PTSMAKE er proaktiv planlægning og klar kommunikation nøglen.

Forståelse af typiske leveringstider

Leveringstider for aluminiumsprofiler varierer betydeligt baseret på flere faktorer. Det er vigtigt at skelne mellem standard- og specialprofiler:

- Standardprofiler: Disse har ofte de korteste leveringstider, potentielt kun 1-2 uger eller endda på lager, da ekstruderingsformene allerede findes og bruges ofte.

- Tilpassede profiler: De kræver, at der designes, fremstilles, testes og godkendes et nyt ekstruderingsværktøj. Alene denne indledende værktøjsfase kan tage flere uger (typisk 3-6 uger, men nogle gange længere for meget komplekse designs). Når værktøjet er klar, tager selve ekstruderingen og den efterfølgende efterbehandling eller fremstilling mere tid. Et rimeligt skøn for en ny Brugerdefineret ekstrudering kan tage mellem 6 og 12 uger, afhængigt af kompleksitet og efterbehandling.

Faktorer, der påvirker produktionsplaner

Flere elementer kan påvirke, hvor hurtigt du modtager dine dele:

Die-kompleksitet og skabelse

Som nævnt er fremstillingen af et nyt værktøj ofte det længste enkeltstående trin i forbindelse med specialbestillinger. Indviklede profildesigns kræver en mere kompleks og dermed tidskrævende fremstilling og test af matricer. Eksisterende matricer kan også have brug for vedligeholdelse eller reparation, hvilket kan medføre forsinkelser.

Tilgængelighed af materialer

Mens aluminium er almindeligt, kan specifikke legeringer eller billetstørrelser have længere indkøbstider, især i perioder med stor efterspørgsel eller forstyrrelser i forsyningskæden. Det er vigtigt at bekræfte materialets tilgængelighed tidligt.

Presseplaner og kapacitet

En aluminiumsekstruderingsproducents arbejdsbyrde har direkte indflydelse på leveringstiderne. Deres ekstruderingspresser arbejder efter tidsplaner, og din ordre skal passe ind. Stor efterspørgsel kan føre til længere køer. Nogle producenter tilbyder måske fremskynde4 tjenester, men det har som regel en høj pris.

Sekundære operationer

Enkle længdeprofiler vil være hurtigere end dem, der kræver omfattende CNC-bearbejdning, flere efterbehandlingstrin (som anodisering) og maling) eller samling. Hvert ekstra trin giver ekstra tid til forarbejdning, håndtering og kvalitetskontrol.

Bestillingsmængde

Selv om det er kontraintuitivt, kan meget små specialoplag nogle gange have længere relativ leveringstider, fordi opsætningstiden for værktøjet og pressen er betydelig sammenlignet med den korte produktionskørsel. Større serier drager fordel af stordriftsfordele, når produktionen starter, men det tager naturligvis længere tid at producere den fulde mængde.

Strategier for effektiv styring af forsyningskæden

Effektiv styring af leveringstider kræver samarbejde og planlægning:

- Engager dig tidligt: Diskuter dit projekt med potentielle producenter af aluminiumsekstrudering så tidligt som muligt, selv i designfasen. De kan give realistiske tidsestimater og foreslå designændringer, der kan forenkle værktøj eller produktion.

- Giv klare specifikationer: Sørg for, at alle tegninger, tolerancer, krav til finish og mængder er klart defineret på forhånd for at undgå forsinkelser forårsaget af afklaringer eller omarbejde.

- Faktor i buffere: Indbyg realistiske buffertider i din overordnede projektplan. Stol ikke på den absolut bedst tænkelige gennemløbstid.

- Oprethold en åben kommunikation: Kommuniker regelmæssigt med din leverandør for at få opdateringer om produktionsstatus. Gode producenter vil være proaktive og advare dig om potentielle forsinkelser. Hos PTSMAKE ved vi, at tillid gør alting enkelt, og det starter med ærlig kommunikation.

- Overvej blanketordrer eller prognoser: Hvis du har løbende behov, kan det hjælpe producenten med at planlægge kapacitet og materialeindkøb ved at give prognoser eller placere blanketordrer, hvilket potentielt kan forkorte leveringstiden for efterfølgende udgivelser.

Her er et forenklet kig på potentielle bidragydere til gennemløbstiden:

| Scene | Typisk tidsinterval (skøn) | Nøglefaktorer, der påvirker |

|---|---|---|

| Design og fremstilling af forme | 3-6+ uger (kun tilpasset) | Kompleksitet, producentbelastning |

| Indkøb af materialer | 1-3 uger | Legeringsspecificitet, tilgængelighed |

| Ekstrudering og skæring | 1-2 uger | Presseplan, antal |

| Færdiggørelse/fremstilling | 1-4 uger | Procestype, kompleksitet |

| Brugerdefineret i alt (nyt) | 6-12+ uger | Summen af ovenstående faser |

| Standardprofil | 1-3 uger | Lager/eksisterende matrice |

Bemærk: Dette er generelle skøn og kan variere meget.

I sidste ende er et samarbejde med en pålidelig producent af aluminiumsekstrudering, der værdsætter gennemsigtighed og samarbejde, din bedste strategi til at navigere i leveringstider og sikre, at din forsyningskæde kører effektivt.

Evaluering af kvalitetskontrol og certificering

Forestil dig, at du modtager et stort parti specialfremstillede aluminiumsprofiler og opdager, at de ikke opfylder de kritiske tolerancer for din samling. Det er et dyrt tilbageslag. Derfor er det ikke bare vigtigt at forstå, hvordan en producent arbejder med kvalitet, det er helt afgørende for projektets succes.

En velrenommeret producent af aluminiumsekstruderinger viser sit engagement gennem robuste kvalitetskontrolsystemer, herunder ISO-certificeringer, præcis dimensionsverifikation ved hjælp af avancerede værktøjer og grundig materialetestning for at garantere, at ekstruderingerne konsekvent opfylder dine nøjagtige specifikationer.

Når du samarbejder med en producent af aluminiumsekstrudering, betror du dem en kritisk komponent i dit produkt. Verificering af deres kvalitetskontrolprocesser og certificeringer er ikke til forhandling. Det er det fundament, som en pålidelig produktion hviler på. Lad os se nærmere på, hvad du skal kigge efter.

Rammerne: Kvalitetsstyringssystemer (QMS)

En struktureret tilgang til kvalitet formaliseres ofte gennem et kvalitetsstyringssystem.

ISO 9001-certificering

Det er den mest anerkendte internationale standard for QMS. En ISO 9001-certificering viser, at producenten har etableret og følger dokumenterede procedurer for nøgleprocesser, lægger vægt på kundetilfredshed og er forpligtet til løbende forbedringer. Selv om det ikke er den eneste indikator, viser det et seriøst engagement i gentagelig kvalitet. Det giver sikkerhed for, at der er processer på plads til at fange fejl, før de når dig.

Verificering af formen: Verificering af dimensioner

Aluminiumsprofiler kræver ofte snævre tolerancer for at passe og fungere korrekt. Hvordan sikrer en producent, at de opfylder dine specifikationer?

Teknikker til måling

Førende producenter bruger en kombination af værktøjer:

- Skydelærer og mikrometer: Til grundlæggende, hurtig kontrol af vigtige dimensioner.

- Koordinatmålemaskiner (CMM'er): Til meget nøjagtige 3D-målinger af komplekse profiler.

- Optiske komparatorer/scannere: At verificere komplicerede profilformer i forhold til designtegninger.

Konsekvent målnøjagtighed forhindrer monteringsproblemer nedstrøms, hvilket sparer tid og penge. I tidligere projekter har vi set, hvordan selv små afvigelser kan stoppe en produktionslinje.

Bekræftelse af stoffet: Test af materialer

Den rigtige aluminiumslegering med de rigtige egenskaber er afgørende for ydeevnen. Verifikation er nøglen.

Sikring af legeringsspecifikationer

Producenter bør have processer til at verificere indgående råmaterialer og bekræfte, at det endelige produkt opfylder de krævede mekaniske egenskaber. Almindelige tests omfatter:

- Test af hårdhed: Kontrollerer materialets modstandsdygtighed over for indrykning, hvilket indikerer korrekt temperering.

- Trækprøvning: Måler styrke og duktilitet.

- Spektrometri5: Denne teknik bekræfter nøjagtigt den elementære sammensætning af aluminiumslegeringen og sikrer, at du modtager den nøjagtige kvalitet (f.eks. 6061 vs. 6063), du har angivet.

Her er et hurtigt kig på almindelige checks:

| Type kvalitetskontrol | Formål | Vigtighedsniveau |

|---|---|---|

| ISO 9001-certificering | Bekræfter standardiseret proceskontrol | Høj |

| Kontrol af dimensioner (CMM) | Verificerer kompleks geometri og snævre tolerancer | Høj |

| Test af materialesammensætning | Sikrer korrekt legeringskvalitet og egenskaber | Høj |

| Visuel inspektion | Fanger overfladefejl, ujævnheder i finishen | Medium |

Hos PTSMAKE omfatter vores kerneværdier at fortælle sandheden og opbygge tillid; robust kvalitetskontrol er den måde, hvorpå vi efterlever disse værdier i produktionen og sikrer, at vi overgår specifikationerne. At vælge en producent af aluminiumsekstrudering med gennemsigtig og streng kvalitetskontrol giver ro i sindet og garanterer dit slutprodukts ydeevne.

Sådan vælger du den rigtige produktionspartner

At vælge den billigste leverandør kan virke smart i første omgang, men hvilke skjulte omkostninger kan dukke op senere? At vælge den rigtige producent af aluminiumsekstrudering indebærer at evaluere meget mere end bare prisen for at sikre, at dit projekt bliver en succes og undgå potentielle hovedpiner senere hen.

At vælge den ideelle producent af aluminiumekstrudering kræver evaluering af teknisk ekspertise, kommunikationsevne, designstøttefunktioner, verificerede kvalitetssystemer og deres forpligtelse til at være en pålidelig langsigtet partner ud over det første tilbud.

At finde den rigtige partner handler ikke kun om at få lavet dele; det handler om at opbygge et forhold, der understøtter dine mål fra koncept til færdiggørelse. Prisen er helt sikkert en faktor, men den bør ikke overskygge kritiske funktioner og pålidelighed. Lad os se ud over bundlinjen.

Teknisk kapacitet

Har producenten det rette udstyr og den rette ekspertise til dine specifikke behov? Se efter moderne ekstruderingspresser, præcisionsskæreværktøjer og erfaring med de legeringer, dit projekt kræver. Kan de håndtere komplekse profiler og konsekvent opretholde snævre tolerancer? I tidligere projekter har vi set, at en partners evne til at forstå og udføre indviklede designs sparer betydelig tid og forhindrer dyre revisioner senere. Deres tekniske dybde er en direkte afspejling af den kvalitet, du kan forvente.

Kundeservice og kommunikation

Hvor lydhør og hjælpsom er den potentielle partner? Hurtige svar på spørgsmål, klar kommunikation om leveringstider og proaktiv problemløsning er afgørende. Du har brug for en partner, der fungerer som en forlængelse af dit team. Hos PTSMAKE tror vi fuldt og fast på, at "tillid gør alting enkelt", og det starter med gennemsigtig og konsekvent kommunikation. Hvis en potentiel leverandør er svær at få fat på eller er vag under tilbudsprocessen, så forestil dig at skulle håndtere produktionsproblemer med dem.

Designassistance (DfM)

En god producent af aluminiumekstrudering kan ofte give feedback om design til fremstilling (DfM). De kan foreslå subtile profiljusteringer, der forenkler ekstruderingen, reducerer værktøjsomkostningerne eller forbedrer emnets funktionalitet uden at gå på kompromis med din designintention. Denne samarbejdstilgang viser, at de er investeret i dit projekts succes, ikke bare i at opfylde en ordre. Forståelse af potentielle problemer som stabling af tolerancer6 tidligt kan forhindre store monteringsproblemer.

Kvalitetsstandarder og verifikation

Tag ikke bare deres ord for det; tjek deres engagement i kvalitet. Har de certificeringer som ISO 9001? Hvad er deres inspektionsprocesser? Spørg om deres udstyr til dimensionsverifikation (som CMM'er eller optiske scannere) og procedurer for materialetest. Ensartet kvalitet er afgørende, især for ingeniører som Matthew Shekels, der er afhængige af præcise komponenter.

Pålidelighed på lang sigt

Overvej producentens stabilitet og track record. Er de økonomisk sunde? Har de positive udtalelser eller casestudier? En pålidelig partner er en, du kan regne med til gentagne ordrer og potentielt skalere med, når dine behov vokser. Se efter en virksomhed, der værdsætter langsigtede relationer frem for kortsigtede gevinster.

Her er en hurtig tjekliste til evaluering:

| Evalueringsfaktor | Vigtige spørgsmål at stille | Vigtighed |

|---|---|---|

| Teknisk kapacitet | Har de det rigtige udstyr/ekspertise til min kompleksitet/legering? | Høj |

| Kundeservice | Er de lydhøre, klare og proaktive i deres kommunikation? | Høj |

| Designassistance (DfM) | Kommer de med forslag til at optimere designet til produktion? | Medium |

| Kvalitetssystemer | Hvilke certificeringer (ISO 9001?) og inspektionsmetoder bruger de? | Høj |

| Pålidelighed | Hvad er deres resultater, stabilitet og fokus på langsigtede partnerskaber? | Høj |

At vælge den rigtige producent af aluminiumsekstrudering er en strategisk beslutning. Ved at se ud over prisen og omhyggeligt evaluere disse nøglefaktorer øger du dine chancer for et vellykket resultat og en problemfri produktionsproces betydeligt.

Lær, hvordan opretholdelse af præcise målinger efter formning påvirker den endelige samling og funktion. ↩

Klik for at forstå denne elektrokemiske proces og dens fordele for aluminium. ↩

Opdag, hvordan varmebehandling ændrer aluminiums styrke og bearbejdelighed til specifikke anvendelser. ↩

Lær om processen med at fremskynde en ordre, hvilket ofte indebærer ekstra omkostninger eller justeringer af tidsplanen. ↩

Lær, hvordan denne teknik præcist identificerer den kemiske sammensætning af aluminiumslegeringer. ↩

Forstå, hvordan individuelle deletolerancer akkumuleres i en samling og påvirker pasformen. ↩