Dårligt design af køleplader ødelægger elektronik hurtigere, end de fleste ingeniører er klar over. Du designer et perfekt kredsløb, finder komponenter af høj kvalitet og ser derefter termiske fejl ødelægge dit produkts pålidelighed, fordi kølepladen ikke kan håndtere virkelige forhold.

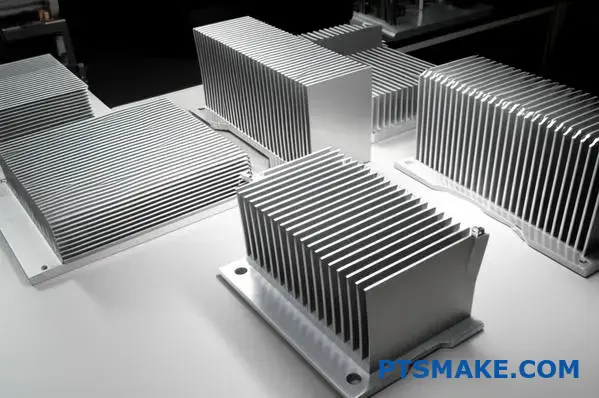

Stemplede kølelegemer er en omkostningseffektiv løsning til termisk styring, der balancerer produktionseffektivitet med tilstrækkelig køleeffekt. Disse komponenter bruger progressiv stempling til at skabe finner direkte fra grundmaterialet, hvilket eliminerer limningsflader og samtidig opretholder strukturel integritet til applikationer med medium effekt.

Valget mellem stempling, ekstrudering eller limede finner er ofte afgørende for projektets succes. Jeg har arbejdet med ingeniørteams, der havde svært ved at træffe denne beslutning, og set prototyper fejle termiske tests, fordi de havde valgt den forkerte fremstillingsmetode. Denne vejledning gennemgår de tekniske overvejelser, der er vigtigst, når du designer stemplede kølelegemer til din specifikke anvendelse.

Hvad gør et kølepladesign ‘stempelbart’?

Har du nogensinde spekuleret på, hvad der gør et køleplade-design virkelig produktionsvenligt? Det handler ikke kun om termisk ydeevne. For en stemplet køleplade kommer det hele ned på Design for Manufacturability (DFM).

DFM sikrer, at dit design er effektivt og omkostningseffektivt at producere. Det undgår dyre omarbejdninger og forsinkelser.

Grundlæggende principper for stempling

Nøglefaktorer afgør, om et design kan "stanses". Disse omfatter valg af materiale, tykkelse og geometrien af elementer som f.eks. finner. Hvis man ignorerer disse faktorer, kan det føre til produktionsfejl.

Vigtige overvejelser om design

Et vellykket design afbalancerer termiske behov med produktionsbegrænsninger.

| Parameter | Retningslinjer for stempling |

|---|---|

| Minimale bøjningsradier | Generelt mindst 1x materialetykkelse |

| Fin-formatforhold | Hold forholdet mellem højde og tykkelse lavt |

| Placering af funktioner | Sørg for tilstrækkelig afstand mellem funktionerne |

| Materialets tykkelse | Skal være konsistent i hele delen |

Det første skridt er at følge disse enkle regler. Det gør hele produktionsprocessen nemmere for alle involverede.

Design til stansning er et spørgsmål om at respektere materialets begrænsninger. Det handler om at forstå, hvordan plademetal opfører sig under tryk. Man kan ikke bare skabe skarpe 90-graders bøjninger uden konsekvenser.

Hvorfor minimale bøjningsradier er vigtige

Når du bøjer metal, strækkes den ydre overflade, og den indre overflade komprimeres. Hvis bøjningen er for skarp i forhold til materialets tykkelse, kan den ydre overflade revne. Dette er et almindeligt svigtpunkt, som vi ser i ikke-optimerede designs. Som tommelfingerregel skal den indvendige bøjningsradius mindst være lig med materialets tykkelse.

Begrænsninger vedrørende materiale og finner

Materialets tykkelse skal være ensartet. Stemplingsværktøjer er designet til en bestemt tykkelse. Det er ikke muligt at variere denne. Processen involverer kontrolleret materiel deformation1, og konsistens er nøglen.

Overvej også finnernes formatforhold. Meget høje, tynde finner er tilbøjelige til at bøje eller knække under stemplingsprocessen. De kan også forårsage problemer med materialestrømmen i matricen.

Undgå almindelige fejl

Strategisk placering af elementer er afgørende. Placering af huller, slidser eller andre elementer for tæt på en bøjning eller kanten kan forårsage rivning eller forvrængning. Materialet har brug for plads til at flyde og forme sig korrekt.

| Placering af funktioner | Minimumafstand fra sving | Minimumafstand fra kant |

|---|---|---|

| Huller (runde) | > 2,5 gange materialetykkelse | > 1,5 gange materialetykkelse |

| Slots (rektangulære) | > 3,0x materialetykkelse | > 2,0x materialetykkelse |

Hos PTSMAKE gennemgår vi ofte design med vores kunder for at opdage disse problemer tidligt. En lille justering i designfasen sparer betydelig tid og omkostninger senere.

En ‘stempelbar’ køleplade følger DFM-principper som minimale bøjningsradier og smart placering af funktioner. Det er vigtigt at respektere materialetykkelsen og finnernes formatforhold. Denne tilgang forhindrer defekter og sikrer en effektiv og omkostningseffektiv produktion fra starten.

Hvordan adskiller den sig fra en ekstruderet køleplade?

Når man vælger en køleplade, er fremstillingsmetoden afgørende. Stemplede og ekstruderede køleplader ligner hinanden. Men de adskiller sig meget i pris og design.

Hos PTSMAKE vejleder vi dagligt vores kunder i dette valg. Det kommer ofte an på budget og produktionsvolumen.

Omkostninger og produktionsvolumen

Din indledende investering i forhold til de langsigtede omkostninger er en afgørende faktor. En stemplet køleplade kræver højere startomkostninger til værktøj. Men prisen pr. enhed er meget lavere ved masseproduktion.

| Faktor | Stempling af køleplade | Ekstruderet køleplade |

|---|---|---|

| Værktøjsomkostninger | Høj | Lav |

| Stykkepris | Meget lav (høj lydstyrke) | Moderat |

| Bedst til | Masseproduktion | Prototyper, lav volumen |

Denne afvejning er afgørende. Den former hele dit projekts økonomiske planlægning.

Termisk ydeevne og design

Ekstruderede kølelegemer bruger generelt aluminiumslegeringer. Disse materialer har en fremragende, ensartet varmeledningsevne. Det gør dem til et pålideligt og oplagt valg til mange anvendelsesformål. De er solide og pålidelige.

En stemplet køleplade giver dog større designfrihed. Du er ikke begrænset til et enkelt tværsnit. Stempling muliggør komplekse, tredimensionelle former.

Fleksibilitetens fordel

Vi kan fremstille finner med variabel tæthed og geometri. Dette optimerer luftstrømmen i trange rum. Dette er umuligt med ekstrudering. Metallet gennemgår også arbejdshærdning2 under stempling, hvilket kan ændre dens egenskaber en smule.

Materiale og tilpasning

Ekstrudering fungerer bedst med aluminium. Stansning kan dog anvendes til forskellige materialer. Vi bruger ofte kobber på grund af dets overlegne termiske egenskaber. Dette er en stor fordel ved høje ydeevnekrav.

| Funktion | Stempling af køleplade | Ekstruderet køleplade |

|---|---|---|

| Termisk ydeevne | God til fremragende (afhængigt af materiale) | God til fremragende |

| Fleksibilitet i designet | Høj (variabel finnetæthed) | Lav (fast tværsnit) |

| Materialevalg | Aluminium, kobber osv. | Primært aluminiumslegeringer |

Den bedste metode afhænger af dine specifikke mål. Du skal afveje ydeevne, omkostninger og designbehov.

Mens ekstruderede kølelegemer tilbyder solid og pålidelig ydeevne, giver stemplede kølelegemer en unik designfleksibilitet. De tilbyder også betydelige omkostningsfordele ved produktion i store mængder, hvilket gør valget afhængigt af dit projekts specifikke behov og omfang.

Hvad er de iboende termiske og mekaniske begrænsninger?

Enhver teknologi har sine begrænsninger. Det er afgørende for et vellykket produktdesign at forstå disse begrænsninger. For stemplede kølelegemer er de væsentligste begrænsninger termiske og mekaniske.

Vi skal tage højde for forholdet mellem finnernes højde og tykkelse. Højere, tyndere finner virker ideelle. Men de kan bøje sig under produktionen. Dette påvirker ydeevnen og pålideligheden.

Fin-forholdet i virkeligheden

Der er en afvejning mellem overfladeareal og fremstillbarhed. At skubbe grænserne for langt fører til problemer.

| Aspekt | Ideelt mål | Praktisk grænse |

|---|---|---|

| Finnehøjde | Maksimer for areal | Begrænset af materialets stabilitet |

| Finnernes tykkelse | Minimer vægten | Må ikke bøjes |

| Forhold | Høj | ~15:1 til 20:1 (varierer) |

Dybere indsigt i begrænsninger

Forbindelsen mellem finnen og basen er afgørende. Det er aldrig en perfekt termisk binding. Der er altid et vist niveau af grænsefladens termiske modstand3. Dette lille mellemrum, selv om det er mikroskopisk, kan hæmme varmestrømmen. Det reducerer kølepladenes samlede effektivitet. Hos PTSMAKE fokuserer vi på at minimere dette gennem præcis proceskontrol.

En anden vigtig faktor er strukturel integritet. Hvordan opfører delen sig under belastning? Vibrationer er et almindeligt problem, især i bilindustrien og industrielle applikationer. En dårligt designet stemplet køleplade kan blive udsat for udmattelse og svigte før tid. Vi analyserer disse dynamiske belastninger nøje i designfasen.

Almindelige mekaniske fejlkilder

Vi skal forudse potentielle svagheder. Tidligere erfaringer fra projekter hjælper os med at identificere disse på et tidligt tidspunkt.

| Stressfaktor | Potentiel fejltilstand | Overvejelser om design |

|---|---|---|

| Vibrationer | Fin revner ved bunden | Forstærkende basisgeometri |

| Mekanisk stød | Permanent deformation | Materialevalg, afstivninger |

| Konstant tryk | Materialekrympning over tid | Valg af legeringer med høj stabilitet |

Dette fokus på fremstillbarhed sikrer, at det endelige produkt pålideligt opfylder både termiske og mekaniske specifikationer. Det handler om at finde balancen mellem ideel ydeevne og virkelighedens fysik.

De primære begrænsninger ved stemplede kølelegemer vedrører finnernes geometriske forhold, den ufuldkomne termiske binding mellem komponenterne og sikring af strukturel integritet under vibrationer og mekanisk belastning. Disse faktorer skal afbalanceres for at opnå optimal og pålidelig ydeevne.

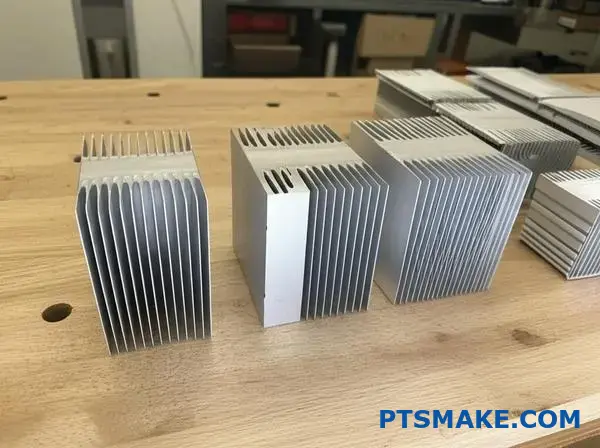

Hvad er de vigtigste typer af stemplede fingeometrier?

Stemplede finner findes i forskellige geometrier. Hvert design har unikke termiske og strukturelle fordele. At forstå disse hjælper med at vælge den rigtige løsning til dine behov.

Lad os se på to af de mest almindelige typer.

Lynlåsfinner

Zipper-ribber stanses individuelt. Derefter stables de og låses sammen. Denne proces danner en tæt og robust ribbeformation. Det er et populært valg til mange anvendelsesformål.

Foldede finner

Foldede finner fremstilles af et enkelt ark. Metallet bøjes frem og tilbage kontinuerligt. Dette skaber en struktur, der ligner en harmonika.

| Finnetype | Fremstillingsmetode | Vigtig fordel |

|---|---|---|

| Lynlåsfinne | Individuel stempling og stabling | Høj densitet og stivhed |

| Foldet finne | Kontinuerlig bøjning | Enklere samling |

Disse designs er grundlæggende for at skabe en effektiv stemplet køleplade.

Valget mellem lynlås og foldede finner handler om mere end bare udseende. Det har indflydelse på ydeevne, pris og montering. Din specifikke anvendelse vil være afgørende for, hvad der er det bedste valg.

Dybere dyk: Anvendelser af lynlåsfiner

Lynlåsfiner er fremragende til applikationer med høj effekt. Deres sammenkoblede design skaber en meget stabil struktur. Dette muliggør tætte finpakker, hvilket maksimerer overfladearealet.

De integreres også godt med varmerør. Finnerne kan stemples med præcise udskæringer. Dette sikrer en tæt pasform og optimal termisk kontakt.

Fremstillingen af disse finner indebærer ofte progressiv stansning4. Selvom den indledende værktøjsudvikling kan være en investering, sænker den enhedsomkostningerne ved produktion af store mængder.

Overvejelser vedrørende foldede finner

Foldede finner er ideelle til prisbevidste projekter. Fremstillingsprocessen er enklere, da der kun bruges et enkelt stykke materiale. Dette reducerer kompleksiteten og tiden ved samlingen.

En af de største udfordringer er at sikre en solid termisk binding. Finnen skal have konstant kontakt med varmesprederen eller basen.

I tidligere projekter hos PTSMAKE bruger vi typisk lodning eller termisk epoxy. Dette garanterer en sikker binding og effektiv varmeoverførsel. Det endelige designvalg afhænger altid af en balance mellem ydeevne og budget.

Lynlås- og foldede finner er to primære typer stemplede finner. Lynlåsfinner tilbyder høj finnetæthed og strukturel stabilitet, hvilket er ideelt til komplekse designs. Foldede finner er en enklere og mere omkostningseffektiv løsning med enkel montering.

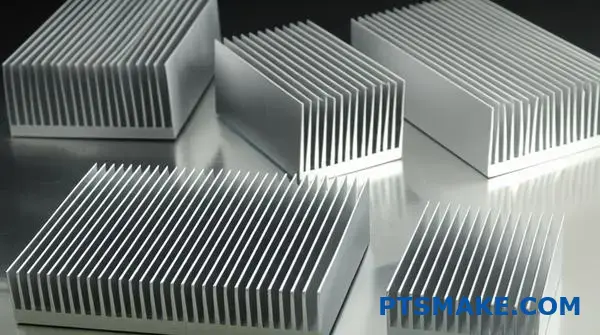

Hvordan kategoriseres disse kølelegemer efter anvendelse?

Ikke alle kølelegemer er ens. Anvendelsen er den vigtigste faktor i designet. Et kølelegeme til en LED-lampe er meget forskelligt fra et kølelegeme til en server-CPU.

Deres opgaver er de samme: at sprede varme. Men deres miljøer og varmebelastninger er vidt forskellige. Dette har direkte indflydelse på deres endelige form og funktion. Lad os sammenligne dem.

| Funktion | LED med lavt strømforbrug | Højtydende CPU |

|---|---|---|

| Afkølingsmetode | Passiv (konvektion) | Aktiv (tvungen luft) |

| Findens tæthed | Lav (bred tonehøjde) | Høj (tætte finner) |

| Omkostningsprioritet | Høj | Moderat |

Lad os først se på LED-belysning med lavt strømforbrug. Her er målet enkel og omkostningseffektiv køling. Disse applikationer bruger næsten altid passive kølelegemer.

Finnerne er placeret langt fra hinanden. Dette design hjælper den naturlige luftkonvektion med at fungere effektivt. Det forhindrer også støv i at tilstoppe finnerne efter mange års brug. Til disse formål er en simpel stemplet køleplade eller en ekstruderet aluminium ofte den perfekte løsning. Den klarer opgaven til en lav pris.

Server-CPU'er udgør en helt anden udfordring. De producerer en enorm mængde varme på et meget lille område. Her er aktiv køling afgørende.

En ventilator blæser luft gennem en tæt række tynde finner. Dette design maksimerer overfladearealet til varmeveksling i et trangt miljø. Den høje varmestrøm5 fra processoren kræver denne aggressive tilgang.

Vores erfaring hos PTSMAKE viser, at fremstilling af disse højdensitetsribber kræver præcision. Vi bruger ofte CNC-bearbejdning til at skabe de komplekse geometrier og snævre tolerancer, der er nødvendige for disse kritiske serverkomponenter. Dette sikrer optimal varmeoverførsel og pålidelighed.

| Overvejelser om design | LED-belysning | Server-CPU |

|---|---|---|

| Termisk belastning | Lav | Meget høj |

| Luftstrøm | Naturlig konvektion | Tvungen konvektion (ventilator) |

| Miljø | Udendørs / Husholdning | Lukket serverrack |

| Pålidelighed Behov | Standard | Missionkritisk |

En køleplades design er skræddersyet til dens opgave. Et simpelt, passivt design fungerer til LED'er med lav effekt. Men højtydende CPU'er har brug for komplekse, aktive køleløsninger for at håndtere intense varmebelastninger og sikre pålidelighed. Anvendelsen definerer altid form og funktion.

Hvilke designfunktioner letter montering og integration?

Korrekt montering er afgørende for alle komponenter. For en stemplet køleplade handler det både om stabilitet og termisk ydeevne. De rigtige funktioner gør installationen enkel og sikker.

Dette sikrer en tæt tilpasning til printkortet. En god forbindelse maksimerer varmeoverførslen væk fra dine kritiske komponenter.

Nøglemonteringsløsninger

Vi fokuserer på integrerede monteringsfunktioner. Disse indbygges direkte i kølepladen under fremstillingen. Denne tilgang reducerer monteringstiden og potentielle fejlkilder.

Enkel installation

Valget af den rigtige funktion afhænger af din samleproces og dit budget. Hver funktion har sine egne fordele til forskellige anvendelsesformål.

| Funktionstype | Bedst til | Installationshastighed |

|---|---|---|

| Stemplede huller | Omkostningsfølsomme projekter | Moderat |

| Indsatser med gevind | Miljøer med høje vibrationer | Langsommere |

| Push-Pins | Hurtig montering uden værktøj | Meget hurtig |

Godt design er mere end bare køleribber. Det handler om, hvordan delen passer ind i det større system. Problemfri integration sparer tid og forhindrer hovedpine under den endelige samling. Dette er noget, vi prioriterer hos PTSMAKE fra den indledende designgennemgang.

Et nærmere kig på integrationsfunktioner

Lad os se nærmere på de mest almindelige monteringsmuligheder. Hver enkelt løser en specifik teknisk udfordring. Valget har indflydelse på monteringseffektiviteten og produktets samlede pålidelighed.

Stemplede monteringshuller

Dette er den enkleste og mest omkostningseffektive løsning. Hullerne skabes under selve stemplingsprocessen. Det betyder, at der ikke er behov for sekundære operationer. Det er ideelt til produktion af store mængder, hvor hvert sekund og hver cent tæller.

Gevindindsatser (PEM'er)

Til applikationer, der kræver stærke, genanvendelige forbindelser, er gevindindsatser perfekte. Disse er små fastgørelseselementer, der installeres i kølepladen ved hjælp af en fastgørelsesproces6. De leverer robuste gevind til skruer, hvilket er afgørende i enheder, der udsættes for vibrationer eller kræver hyppig vedligeholdelse.

Push-Pin-placeringer

Trykstifter giver en hurtig installationsmetode uden brug af værktøj. Kølepladen er designet med specifikke huller, der passer til trykstifter af plast eller metal. Denne metode muliggør hurtig montering og afmontering, hvilket gør den ideel til prototyper og kabinetter med nem adgang.

| Monteringsmetode | Primær fordel | Almindelig brugssag |

|---|---|---|

| Stemplede huller | Lave omkostninger | Forbrugerelektronik |

| Indsatser med gevind | Høj sikkerhed | Bilindustri og industri |

| Push-Pins | Hurtig montering | PC-komponenter og servere |

Smarte designfunktioner som stemplede huller, gevindindsatser og push-pin-placeringer er afgørende. De sikrer, at en stemplet køleplade kan installeres nemt, pålideligt og omkostningseffektivt, hvilket har direkte indflydelse på monteringshastigheden og produktets holdbarhed.

Hvordan designer man en stemplet køleplade ud fra kravene?

En struktureret arbejdsgang er afgørende. Den omdanner krav til en funktionel stemplet køleplade. Denne proces forhindrer dyre fejl og forsinkelser. Vi følger en klar femtrinsproces.

Det sikrer, at alle designbeslutninger er logiske og datadrevne. Denne tilgang skaber succes fra starten.

Designarbejdsgangen

Her er en oversigt over processen:

| Trin | Handling |

|---|---|

| 1 | Definer termisk budget |

| 2 | Vælg materiale og konstruktion |

| 3 | Udfør simulering |

| 4 | Opret CAD-model (med DFM) |

| 5 | Gentag og finpuds |

Denne systematiske tilgang er afgørende.

At designe en stemplet køleplade er mere end bare at bøje metal. Det er en nøje beregnet teknisk proces. Lad os se nærmere på disse trin.

1. Definition af det termiske budget

Først skal du fastlægge termisk budget7. Dette omfatter den maksimalt tilladte komponenttemperatur og den samlede effekt, den afgiver. Dette ufravigelige grundlag dikterer alle efterfølgende designvalg for kølepladen.

2. Materiale og konstruktion

Vælg derefter dit materiale. Aluminiumslegeringer som 1050 eller 6061 er almindelige. Kobber har bedre ledningsevne, men koster mere. Dit valg afhænger af budgettet og ydeevnebehovene. Den grundlæggende konstruktion, såsom finnetæthed og form, besluttes også her.

3. Simulering er afgørende

Derefter går vi videre til simulering. Enkle analytiske modeller giver hurtige estimater. For komplekse luftstrømme er CFD-simulering (Computational Fluid Dynamics) imidlertid uvurderlig. Den forudsiger ydeevnen med stor nøjagtighed, inden der skæres i metal.

| Simuleringstype | Bedste brugssag |

|---|---|

| Analytisk | Hurtige estimater i tidlig fase |

| CFD | Kompleks luftstrøm, høj nøjagtighed |

4. CAD med DFM i tankerne

Med et simuleret design skaber vi CAD-modellen. Hos PTSMAKE integrerer vi regler for Design for Manufacturability (DFM) fra starten. Dette sikrer, at delen kan stanses effektivt, hvilket sparer tid og penge senere.

5. Iteration for perfektion

Til sidst skal du gentage processen. Det første design er sjældent det endelige. Vi bruger simuleringsresultater og DFM-feedback til at finjustere CAD-modellen. Denne cyklus fortsætter, indtil designet opfylder alle termiske, mekaniske og omkostningsmæssige krav.

En struktureret designproces, fra definition af termiske grænser til iterativ forfining, er afgørende. Denne systematiske proces sikrer, at den endelige stemplede køleplade ikke kun er effektiv, men også kan fremstilles og er omkostningseffektiv, hvilket forhindrer uforudsete problemer under produktionen.

Hvornår bør man skifte fra stempling til en anden teknologi?

Stemplede kølelegemer er utroligt effektive. Men de har klare begrænsninger. At vide, hvornår man skal skifte, er nøglen til projektets succes. Dette beslutningspunkt er skiftepunktet.

Det er her, hvor termiske krav eller geometrisk kompleksitet overstiger, hvad stansning kan tilbyde. Højere varmebelastninger eller komplicerede designs kræver ofte en anden tilgang. Lad os se nærmere på, hvornår man bør tage dette skridt.

Vigtige crossover-udløsere

| Udløser | Stempling Egnethed | Alternativ nødvendigt |

|---|---|---|

| Varmeflux | Lav til middel | Høj til meget høj |

| Kompleksitet | Enkle geometrier | Komplekse former |

| Findens tæthed | Lav | Høj |

Ud over stempling: Avancerede løsninger

Når en standardstemplet køleplade ikke kan følge med, er det tid til at overveje mere avancerede løsninger. Hver teknologi løser en specifik termisk udfordring.

Køleplader med limede finner

Limede finner giver designfleksibilitet. Du kan kombinere materialer, f.eks. en kobberbase for ledningsevne og aluminiumsfinner for vægtbesparelse. Dette er ideelt til meget store kølelegemer eller applikationer med høj effekt.

Skived Fin-teknologi

Til kompakte enheder, der har brug for maksimal køling, er skived fins et godt valg. En enkelt metalblok "skives" for at skabe meget tynde, tætte finner. Dette skaber et enormt overfladeareal på et lille areal.

To-faset køling

Når man har at gøre med intens, lokaliseret varme fra en lille kilde, er tofaset køling løsningen. Løsninger som dampkamre bruger en faseændring fra væske til damp til hurtigt at fjerne termisk energi fra kilden. Denne proces, kendt som isotermisering8, er yderst effektiv til at håndtere hot spots.

Vejledning til valg af teknologi

| Teknologi | Bedst til | Vigtig fordel |

|---|---|---|

| Bonded Fin | Høj effekt / stor størrelse | Materialekombinationer, skalerbarhed |

| Skåret finne | Høj finnetæthed | Maksimal overfladeareal på lille plads |

| Dampkammer | Koncentreret varmekilde | Overlegen varmespredning |

Det er afgørende at kunne genkende overgangsstederne. Når termiske belastninger eller kompleksitet overstiger stemplingens kapacitet, er alternativer som limede finner, skårne finner eller dampkamre nødvendige. Hver af disse tilbyder en unik løsning på avancerede udfordringer inden for termisk styring.

Få adgang til avancerede stemplede kølepladeløsninger med PTSMAKE

Er du klar til at tage dit stemplingskøleplade-projekt til det næste niveau? Kontakt PTSMAKE i dag for at få et hurtigt og detaljeret tilbud, og opdag, hvordan vores ekspertise inden for præcisionsfremstilling kan levere overlegen ydeevne og kvalitet til din applikation. Din skræddersyede løsning starter med en enkelt forespørgsel – kontakt os nu!

Opdag de grundlæggende mekanismer bag, hvordan metal omformes under stemplingsprocessen. ↩

Lær, hvordan mekanisk belastning ændrer materialegenskaber og påvirker komponenternes ydeevne. ↩

Lær, hvordan denne egenskab påvirker varmeoverførslen og den samlede ydeevne i dine designs. ↩

Forstå, hvordan denne flerstegsstemplingsproces kan forbedre effektiviteten og reducere omkostningerne ved produktion af store mængder. ↩

Lær, hvordan denne vigtige måleparameter påvirker termisk styring og materialevalg i dit projekt. ↩

Forstå denne koldformningsmetode til sammenføjning af plademetal uden brug af varme eller fastgørelseselementer. ↩

Klik for at forstå, hvordan fastlæggelse af et termisk budget er det afgørende første skridt til et vellykket design af en køleplade. ↩

Forstå fysikken bag tofaset køling, og hvordan den opnår en hurtig og ensartet temperaturfordeling. ↩