Mange producenter kæmper med PEEK-bearbejdning og står over for udfordringer som overdreven værktøjsslitage, skæve dele og dårlig overfladefinish. Disse problemer skyldes PEEK's unikke termiske egenskaber og polymeradfærd, der adskiller sig drastisk fra traditionelle metaller.

Bearbejdning af PEEK kræver særlige teknikker på grund af den lave varmeledningsevne, som holder på varmen i skærezonen, og polymerstrukturen, som kræver skarpe værktøjer med positive spånvinkler i stedet for konventionelle metalskærende metoder.

Denne omfattende guide fører dig gennem alle aspekter af PEEK-bearbejdning, fra materialevalg og værktøjsstrategier til avancerede fejlfindingsteknikker. Du vil opdage gennemprøvede metoder, der hjælper dig med at undgå almindelige faldgruber og opnå ensartede resultater af høj kvalitet med denne udfordrende tekniske polymer.

Hvad er PEEK's mest kritiske egenskab, der påvirker bearbejdningen?

Når man bearbejder PEEK, er der mange egenskaber, der har betydning. Men én skiller sig ud fra alle andre. Den lave varmeledningsevne er en game-changer.

Denne egenskab holder på varmen lige ved skærezonen. I modsætning til metaller afgiver PEEK ikke denne varme hurtigt.

Varme: Den primære udfordring

Håndtering af denne indesluttede varme bliver vores førsteprioritet. Effektiv PEEK-bearbejdning afhænger af temperaturkontrol.

Nedenfor er en simpel sammenligning for at illustrere denne pointe.

| Materiale | Termisk ledningsevne (W/mK) |

|---|---|

| PEEK | 0.25 |

| Aluminium (6061) | 167 |

| Stål (kulstof) | 54 |

Denne forskel ændrer fuldstændig vores tilgang til bearbejdning.

Denne lave varmeledningsevne skaber en "varmefælde" lige der, hvor skæreværktøjet møder materialet. Skæreenergien har ingen steder at tage hen. Den opbygges hurtigt i et meget lille område.

For metaller ville denne varme hurtigt sprede sig gennem emnet og værktøjet. Men med PEEK bliver den siddende. Denne lokaliserede opvarmning kan give store problemer.

Konsekvenser af indespærret varme

Hvis temperaturen bliver for høj, kan den overskride PEEK's glasovergangstemperatur1. Det blødgør materialet, så det får en gummiagtig konsistens i stedet for en ren chip.

Resultatet er dårlig overfladefinish og unøjagtige dimensioner. Den indesluttede varme forårsager også hurtigt værktøjsslid. Det tvinger os til konstant at justere hastigheder, tilspændinger og kølestrategier.

I tidligere projekter hos PTSMAKE har vi set, hvordan ignorering af denne egenskab fører til fejlslagne dele. Det kan endda fremkalde indre spændinger og kompromittere emnets integritet længe efter, at bearbejdningen er afsluttet.

| Problem med bearbejdning | Grundlæggende årsag (relateret til varme) |

|---|---|

| Vingummi-chips | Lokaliseret smeltning |

| Dårlig overfladefinish | Materialets blødgøring ved værktøjsspidsen |

| Hurtig slitage af værktøj | Overdreven varme på skærekanten |

| Interne spændinger | Ujævn opvarmning og afkøling |

Styring af denne ene egenskab er nøglen til PEEK-dele af høj kvalitet.

PEEK's lave varmeledningsevne er den mest kritiske egenskab, der påvirker bearbejdningen. Det fanger varmen i skærezonen, hvilket gør temperaturkontrol til den primære udfordring. Vellykket PEEK-bearbejdning afhænger af, at man kan styre denne varme for at undgå materialenedbrydning og sikre emnets kvalitet.

Hvordan påvirker indre spændinger i PEEK-emner bearbejdningsresultaterne?

PEEK-emner indeholder ofte skjulte indre spændinger. Denne spænding er et biprodukt af selve fremstillingsprocessen. Uanset om det er støbt eller ekstruderet, fastholder ujævn afkøling spændinger i materialet.

Når vi påbegynder bearbejdningen af PEEK, frigives denne oplagrede energi. Det kan give store problemer. Emnet kan blive skævt, snoet eller bøjet. Det gør det meget vanskeligt at opnå snævre tolerancer. Det er en kritisk faktor at have styr på.

| Stress-kilde | Primær årsag |

|---|---|

| Sprøjtestøbning | Hurtig, ujævn afkøling |

| Ekstrudering | Friktionsvarme og afkølingshastigheder |

Oprindelsen til indstøbt stress

Indre spændinger opstår, når PEEK afkøles fra smeltet tilstand. Den ydre overflade af et emne afkøles og størkner først. Kernen forbliver smeltet i længere tid.

Når kernen endelig afkøles og skrumper, trækker den i den allerede stive ydre skal. Det skaber en spændingstilstand inde i materialet. Kræfterne er afbalancerede, så længe emnet er helt. Dette er en almindelig form for Restspænding2 i polymerer.

Hvordan bearbejdning forstyrrer balancen

Bearbejdningsprocessen fjerner systematisk materiale. Det fjerner de spændte ydre lag, som holder de indre kræfter i skak.

Når den ydre "hud" er væk, er de indre trækkræfter ikke længere afbalancerede. Materialet begynder straks at bevæge sig eller "slappe af" for at finde en ny, stabil tilstand. Denne bevægelse er det, vi ser som skævhed eller dimensionel ustabilitet. I vores projekter hos PTSMAKE er vi nødt til at tage højde for denne materialeadfærd for at sikre, at den endelige del er nøjagtig.

Konsekvenser af udløst stress

Resultaterne af denne spændingsudløsning kan være katastrofale for en komponent med høj præcision.

- Forvrængning: Delen bøjer eller vrider sig ud af sin tilsigtede form.

- Bøjning: Flade overflader bliver buede.

- Dimensionel ustabilitet: Tolerancer er umulige at overholde, da emnet ændrer form efter bearbejdningen.

Dette er en vigtig udfordring i PEEK-bearbejdning.

Indre spændinger fra støbning eller ekstrudering er en betydelig risiko. Bearbejdning frigiver denne spænding, hvilket får PEEK-delen til at vride sig og miste dimensionsnøjagtighed. Dette skal håndteres omhyggeligt for at sikre, at den endelige komponent opfylder specifikationerne.

Hvad definerer en 'bearbejdelig' kvalitet af PEEK-materiale?

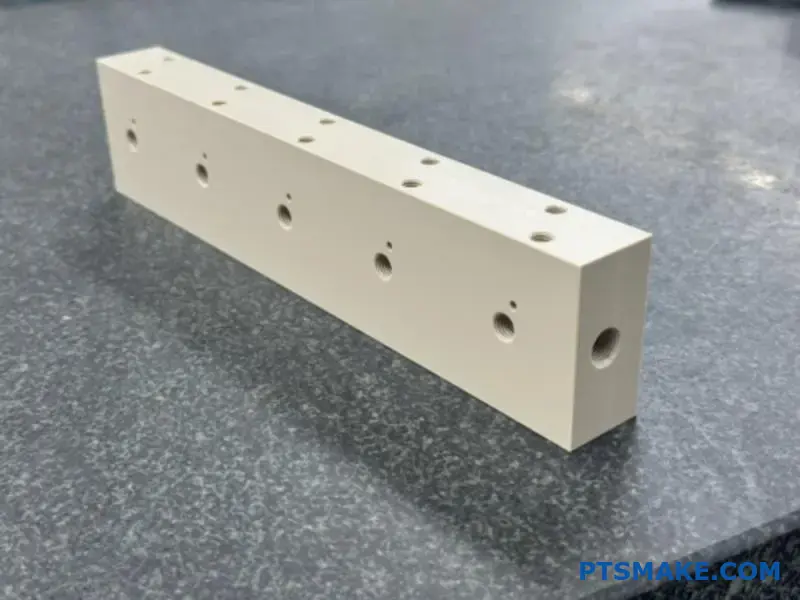

Når vi taler om PEEK, er det ikke et materiale, der passer til alle. Valget mellem ufyldt (jomfruelig) PEEK og fyldte kvaliteter er et afgørende første skridt. De har hver især forskellige bearbejdningsegenskaber.

Virgin PEEK er den reneste form. Det er hårdt og har en fremragende kemisk resistens.

Fyldte kvaliteter tilføjer materialer som glas- eller kulfibre. Det øger specifikke egenskaber som stivhed eller slidstyrke. At vælge den rigtige afhænger helt af applikationens krav.

| Karakter | Vigtig fordel | Almindelig brugssag |

|---|---|---|

| Ufyldt (jomfru) | Høj renhed, duktilitet | Medicinske implantater, fødevareforarbejdning |

| Glasfyldt | Øget stivhed og stabilitet | Strukturelle dele, isolatorer |

| Fyldt med kulstof | Høj styrke, lav friktion | Lejer, rumfartskomponenter |

Afvejningen: Styrke vs. slibeevne

At tilføje fyldstoffer til PEEK er lidt som at tilføje armeringsjern til beton. Du får en betydelig styrke og stivhed. Det er fantastisk til dele, der skal kunne modstå store belastninger eller opretholde snævre tolerancer under stress.

Glasfyldt PEEK giver f.eks. fremragende dimensionsstabilitet. Kulstoffyldt PEEK giver overlegen styrke i forhold til vægt og slidstyrke. Disse forbedringer gør PEEK velegnet til en bredere vifte af krævende tekniske anvendelser.

Men disse fordele har en pris i forhold til bearbejdeligheden. De samme hårde fibre, som giver styrke, er ekstremt slibende. Bearbejdning af fyldt PEEK er som at skære i finkornet sandpapir. Det slider meget hurtigt på almindelige skæreværktøjer. Orienteringen af disse fibre kan også skabe anisotropisk3 egenskaber.

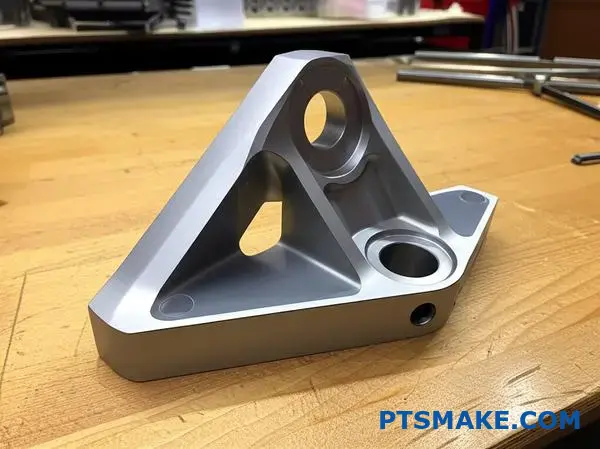

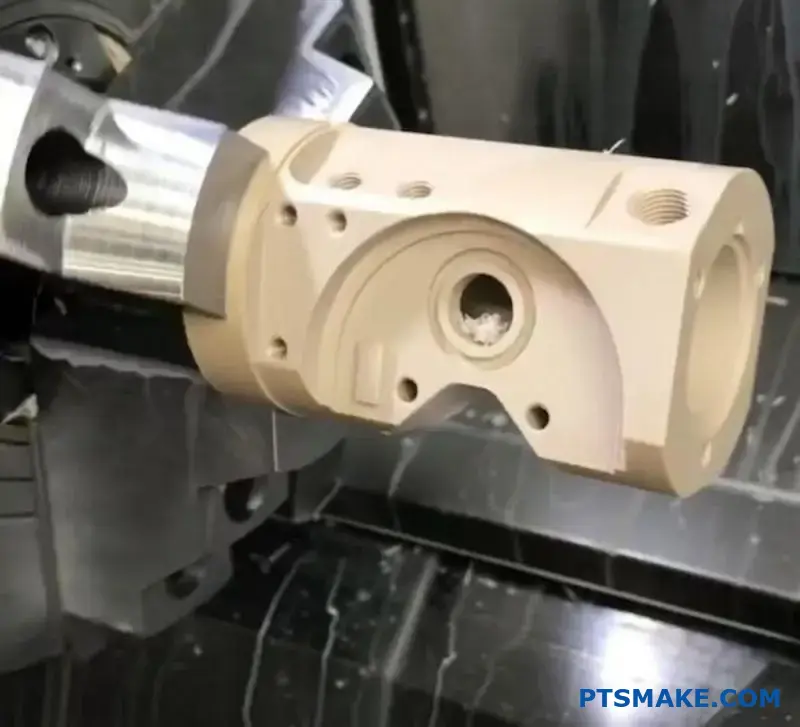

Det kræver en anden tilgang. Hos PTSMAKE skifter vi til specialværktøj. Polykrystallinsk diamant (PCD) eller diamantbelagte hårdmetalværktøjer er ofte nødvendige for effektiv PEEK-bearbejdning, især for fyldte kvaliteter, hvilket sikrer både præcision og rimelig levetid.

| Faktor | Ufyldt (jomfruelig) PEEK | Fyldt PEEK (glas/kulstof) |

|---|---|---|

| Slid på værktøj | Moderat | Meget høj |

| Nødvendigt værktøj | Karbid er effektivt | PCD eller diamantbelagt |

| Stivhed | God | Fremragende |

| Strategi for bearbejdning | Mere tilgivende | Kræver justerede hastigheder/fremføringer |

Fyldte PEEK-kvaliteter giver overlegne mekaniske egenskaber til krævende anvendelser. Men deres slibende natur er en kritisk faktor i PEEK-bearbejdning, hvilket kræver avanceret værktøj og specifikke bearbejdningsstrategier for at opretholde præcision og styre omkostningerne effektivt.

Hvad er den primære årsag til bearbejdningsbetingede defekter i PEEK?

Hvis jeg skulle nævne en enkelt årsag til fejl i PEEK-bearbejdning, ville det være for høj varme. Det er den grundlæggende årsag til næsten alle de problemer, vi støder på.

PEEK er ikke god til at sprede varme. Den lave varmeledningsevne betyder, at varmen koncentreres lige ved skærezonen.

Dominoeffekten af varme

Denne ophobning fører til en kaskade af problemer. Materialet kan smelte, spånerne bliver gummiagtige, og overfladefinishen forringes dramatisk. Overdreven afgratning er et andet direkte resultat.

Her er en hurtig oversigt:

| Årsag | Direkte effekt | Resulterende defekt |

|---|---|---|

| Overdreven varme | Blødgøring og smeltning af materialer | Vingummichips, grater |

| Fanget varme | Inkonsekvent skæring | Dårlig overfladefinish |

| Høj temperatur | Molekylær skade | Svækket del |

Styring af temperaturen er ikke bare et forslag; det er den mest kritiske faktor for succes.

Varme er mere end bare et irritationsmoment på overfladen. Den kan ændre selve materialet fundamentalt og føre til, at en del går i stykker. Det er her, det er vigtigt at forstå materialets egenskaber.

Al plast har et punkt, hvor det går fra en stiv, glasagtig tilstand til en blødere, gummiagtig tilstand. Overskridelse af PEEK's glasovergangstemperatur4 under bearbejdningen er der, hvor de store problemer begynder.

Ud over smeltning: Termisk nedbrydning

Når temperaturen bliver for høj, smelter du ikke bare PEEK. Du risikerer termisk nedbrydning. Denne proces nedbryder polymerkæderne og beskadiger permanent materialets fremragende mekaniske og kemiske egenskaber. En del kan se acceptabel ud, men være betydeligt svagere.

Fra varme til synlige fejl

Hos PTSMAKE fokuserer vores processtyring i høj grad på termisk styring. Vi har fundet ud af, at det forhindrer de mest almindelige fejl, før de overhovedet kan opstå.

Sådan skaber varme specifikke fejl:

| Varme-induceret problem | Konsekvenser for bearbejdning |

|---|---|

| Dannelse af gummiagtige spåner | Blødt materiale klæber til skæreværktøjet og forårsager ophobning. |

| Overdreven afgratning | Smeltet PEEK størkner ujævnt langs emnets kanter. |

| Dårlig overfladefinish | Værktøjsgnidning og inkonsekvent materialefjernelse skaber en ru overflade. |

Effektiv varmestyring er kerneprincippet i PEEK-bearbejdning af høj kvalitet.

Kort sagt er ukontrolleret varme den primære årsag til PEEK-bearbejdningsfejl. Det fører til smeltning, afgratning og dårlig finish og kan endda forringe materialets kerneegenskaber. Effektiv varmestyring er derfor ikke til forhandling, hvis man vil producere pålidelige dele.

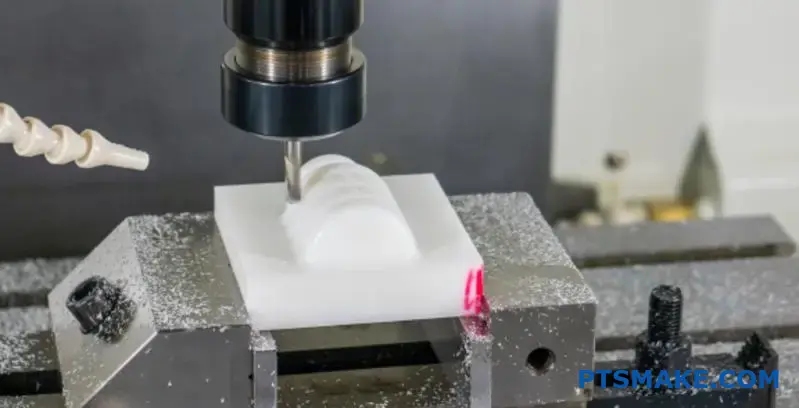

Hvad adskiller grundlæggende PEEK-skæring fra metalskæring?

Den måde, et materiale danner spåner på, fortæller dig alt. Det er den grundlæggende forskel i skæreprocessen.

Metal: En ren klipning

Metaller som aluminium eller stål bryder rent. Det skærende værktøj skaber et tydeligt forskydningsplan. Det resulterer i veldefinerede, ofte segmenterede spåner. Processen er forudsigelig.

PEEK: Et plastisk flow

PEEK opfører sig anderledes. Som polymer har det en tendens til at flyde eller "pløje" foran værktøjet. Det klipper ikke rent. Det skaber lange, kontinuerlige og ofte gummiagtige spåner.

Denne tabel viser de grundlæggende chipforskelle:

| Funktion | Skæring i metal | PEEK-skæring |

|---|---|---|

| Mekanisme | Klipning | Pløjer / flyder |

| Chip-type | Segmenteret, skør | Kontinuerlig, gummiagtig |

| Værktøjskant | Skarphed er nøglen | Ekstrem skarphed er afgørende |

Videnskaben bag chippen

Når man skærer i metal, udsættes materialet foran værktøjet for intens stress. Det skæres af langs et veldefineret plan. Denne handling skaber forudsigelige, håndterbare spåner. Processen er et klassisk eksempel på skørt eller kontrolleret brud.

PEEK-bearbejdning er en anden historie. Dets langkædede polymerstruktur modstår ren klipning. I stedet deformeres materialet plastisk. Værktøjet skubber materialet foran sig, før det til sidst skilles ad. Denne "pløjning" genererer betydelig varme.

Denne type materialeseparation er en form for duktilt brud5. Materialet strækkes og deformeres meget, før det til sidst bryder væk fra emnet.

Værktøjsløsningen

For at imødegå dette har vi brug for en anden tilgang. Ekstremt skarpe skærekanter er ikke til forhandling. Hos PTSMAKE bruger vi værktøjer med meget høje positive spånvinkler. Det hjælper med at løfte spånerne væk og fremmer en klippevirkning i stedet for at pløje. Det handler om at få PEEK til at opføre sig mere som metal.

Denne tabel er en kontrast til typisk værktøjsgeometri:

| Værktøjsgeometri | Standard metal | Bearbejdning af PEEK |

|---|---|---|

| Hakkevinkel | Neutral til let positiv | Høj positiv (+15° eller mere) |

| Aflastningsvinkel | Standard (5-10°) | Højere (10-15°) |

| Kantskarphed | Skarp | Ekstremt skarp, slebet kant |

Uden disse specifikke geometrier risikerer du at smelte materialet, få en dårlig overfladefinish og et stort værktøjsslid. Det er en udfordring, som vi har forfinet løsningerne på gennem mange projekter.

Den centrale forskel ligger i spåndannelsen. Metaller skæres i segmenterede spåner. PEEK pløjer og flyder og skaber kontinuerlige, gummiagtige spåner. Det kræver ekstremt skarpe værktøjer med høje spånvinkler for at opnå et rent snit og undgå, at materialet smelter.

Hvad er de vigtigste fejltyper i PEEK-bearbejdning?

At forstå fejltilstande er afgørende for en vellykket PEEK-bearbejdning. Problemer falder typisk i tre forskellige kategorier. Hver af dem signalerer et problem med processen.

Vi kan gruppere disse fejl som termiske, mekaniske og dimensionelle.

Almindelige fejlkategorier

Hvis man opdager disse problemer tidligt, sparer man tid og materiale. Det er det første skridt mod procesoptimering.

| Fejltype | Vigtige spørgsmål | Primær årsag |

|---|---|---|

| Termisk | Smeltning, forkulning | Overdreven varme |

| Mekanisk | Revnedannelse, afskalning | Uhensigtsmæssige kræfter |

| Dimensionel | Vridning, kraftige grater | Materialestress |

Styring af disse er nøglen til at producere kvalitetsdele.

Et dybere kig på fejltyper

Lad os undersøge, hvordan disse fejl ser ud. I vores projekter hos PTSMAKE har vi udviklet metoder til at identificere og forebygge dem. Hver kategori har unikke tegn.

Termisk nedbrydning

Varme er den største udfordring ved bearbejdning af PEEK. Hvis den ikke håndteres, fører den til uoprettelige skader.

- Smeltning: PEEK's høje smeltepunkt kan være misvisende. Lokaliseret varme fra friktion kan let forårsage smeltning. Det resulterer i en dårlig overfladefinish.

- Forkulning: Det er et tydeligt tegn på overophedning. Materialet misfarves og bliver skørt. Det kompromitterer i høj grad delens strukturelle integritet.

Mekaniske skader

Det sker, når skærekræfterne er for høje eller anvendes forkert. Det fører til synlige defekter på emnet.

| Mekanisk fejl | Beskrivelse | Fælles sag |

|---|---|---|

| Revnedannelse/afskalning | Små brud på delens overflader eller kanter. | Aggressive skæreparametre, værktøjsvibrationer. |

| Delaminering | Lagadskillelse i forstærkede PEEK-kvaliteter. | Forkert værktøjsgeometri, for høj tilspænding. |

Vi ser nogle gange Delaminering6 når man arbejder med glas eller kulstoffyldt PEEK. Bindingen mellem polymermatrixen og fibrene nedbrydes, hvilket svækker komponenten betydeligt.

Unøjagtighed i dimensionerne

En del kan se godt ud, men stadig være uden for specifikationerne. Dimensionsfejl er ofte de dyreste.

Vridning er et stort problem. Indre materialespændinger frigøres ujævnt under bearbejdningen. Det får delen til at vride sig. Kraftige grater er også almindelige. De kræver omhyggelige, ofte manuelle, sekundære operationer for at blive fjernet.

Det er afgørende at forstå disse fejltilstande. Termiske, mekaniske og dimensionelle problemer kan ødelægge ethvert projekt. Hvis man genkender tegnene på smeltning, revner eller vridning, kan man foretage proaktive justeringer. Det sikrer, at den endelige PEEK-del opfylder alle specifikationer.

Hvilken rolle spiller krystallinitet for bearbejdeligheden af PEEK?

PEEK's struktur har stor betydning for, hvordan det opfører sig under bearbejdning. Det findes i to hovedtilstande: amorf og semikrystallinsk.

Tænk på amorf PEEK som uorganiseret. Dens molekylære kæder er tilfældige. Det gør det blødere og mindre stabilt.

Semikrystallinsk PEEK er anderledes. Dets struktur er meget ordnet. Denne orden giver hårdhed, styrke og stabilitet. Til PEEK-bearbejdning er det præcis, hvad vi ønsker.

Amorf vs. semikrystallinsk PEEK

| Ejendom | Amorf PEEK | Semikrystallinsk PEEK |

|---|---|---|

| Struktur | Forstyrret | Ordnet, krystallinsk |

| Udseende | Gennemsigtig, ravfarvet | Uigennemsigtig, brun |

| Hårdhed | Blødere | Hårdere |

| Stabilitet | Mindre stabil | Mere stabil |

Et ensartet, højt niveau af krystallinitet er målet for forudsigelige resultater.

For at opnå den bedste bearbejdelighed anvender vi en proces, der kaldes udglødning. Denne varmebehandlingsproces forvandler PEEK's indre struktur. Den får molekylkæderne til at rette sig ind i en ordnet, krystallinsk tilstand.

Hos PTSMAKE udgløder vi ofte PEEK-emner på lager, før bearbejdningen begynder. Dette vigtige trin aflaster interne spændinger fra fremstillingsprocessen. Det hæver også materialets krystallinitet til et ensartet, optimalt niveau.

Hvorfor er det vigtigt? En udglødet, semikrystallinsk PEEK er meget mere stabil. Det deformeres ikke så let under varme og tryk fra skæreværktøjer. Denne stabilitet er afgørende, når der skal holdes snævre tolerancer.

Materialets opførsel ændrer sig også over dets glasovergangstemperatur7. En højere krystallinitet sikrer, at materialet forbliver stift og forudsigeligt under PEEK-bearbejdningsprocessen, hvilket forhindrer gummiagtige eller smeltede snit.

Fordele ved udglødning til PEEK-bearbejdning

| Funktion | Fordel |

|---|---|

| Højere hårdhed | Renere snit, bedre spåndannelse. |

| Øget stabilitet | Bevarer formen og holder snævrere tolerancer. |

| Afhjælpning af stress | Forhindrer vridning efter bearbejdning. |

| Forudsigelighed | Konsekvent materialereaktion på værktøjer. |

Det er vores erfaring, at korrekt udglødet PEEK er grundlaget for vellykkede højpræcisionsdele. Det forvandler et udfordrende materiale til et forudsigeligt materiale, der giver mulighed for hurtigere cyklustider og overlegen overfladefinish. Denne kontrol er ikke til forhandling for krævende applikationer.

Styring af krystalliniteten gennem udglødning er nøglen. Det gør PEEK hårdere, mere dimensionsstabilt og mere forudsigeligt at bearbejde. Det sikrer, at vi konsekvent kan levere komponenter med høj præcision, der opfylder de nøjagtige specifikationer for hvert projekt.

Hvad definerer en 'ideel' spån ved bearbejdning af PEEK-materiale?

Når du bearbejder PEEK, er spånerne din bedste feedback. De fortæller dig, om din proces er rigtig.

En ideel chip er et direkte tegn på et sundt snit.

Chippens form og facon

Du vil se tydelige, individuelle stykker. Lange, trevlede bånd er et rødt flag. De indikerer for meget varmeopbygning eller forkert værktøjsgeometri.

Spånernes farve og struktur

Farven skal være en ren, lys brun farve. Mørke, brændte eller smeltede spåner betyder, at skæretemperaturen er for høj. Det skader PEEK-materialets integritet.

En god PEEK-chip fortæller en klar historie.

| Karakteristisk | Ideel chip (god) | Problem-chip (dårlig) |

|---|---|---|

| Form | Kort, tydelig, segmenteret | Lang, trådformet, kontinuerlig |

| Farve | Lys brun eller naturlig | Mørkebrun, sort, brændt |

| Tekstur | Ren og sprød | Smeltet, klistret, smurt ud |

At læse tegnene: Hvad chips fortæller os

Den visuelle tilstand af en PEEK-chip handler ikke kun om æstetik. Det er et diagnostisk værktøj i realtid for hele PEEK-bearbejdningsprocessen. Hvert spån giver øjeblikkelig indsigt i skærezonen.

Problemet med trævlede chips

Lange, kontinuerlige spåner er problematiske. De kan vikle sig rundt om værktøjet og arbejdsemnet. Det fører til dårlig overfladefinish og kan endda forårsage værktøjsbrud. Det er ofte et tegn på, at tilspændingen er for lav, eller at skæret ikke er skarpt nok. Det skaber mere friktion end egentlig skæring.

Faren for misfarvning

Mørke eller brændte spåner er en kritisk advarsel. PEEK har et højt smeltepunkt, men overdreven varme kan forårsage termisk nedbrydning. Denne proces ændrer materialets molekylære struktur. Det kan ændre det til en amorf tilstand8Det svækker den endelige del. Målet er at klippe materialet rent, ikke at smelte det væk. Hos PTSMAKE træner vi vores operatører i konstant at overvåge spånfarven. Det sikrer, at materialets egenskaber bevares.

| Problem med chip | Potentiel årsag | Anbefalet handling |

|---|---|---|

| Lange, trevlede chips | Tilspænding for lav; sløvt værktøj | Øg tilspændingshastigheden; brug et skarpere værktøj |

| Mørke/brændte chips | Spindelhastighed for høj; dårlig køling | Reducer spindelhastigheden; forbedr kølemiddelflowet |

| Smeltet/gummi-chips | Forkert værktøjsgeometri; for høj varme | Brug værktøj, der er designet til plast; tjek alle skæreparametre |

Kort sagt er de ideelle PEEK-spåner korte, segmenterede og lyse. Disse egenskaber indikerer, at skæreparametrene er optimerede, hvilket forhindrer materialeskader og sikrer et færdigt emne af høj kvalitet. Dette er nøglen til en vellykket PEEK-bearbejdning.

Hvad er de vigtigste kategorier af PEEK-materialekvaliteter?

PEEK er ikke et materiale, der passer til alle. Dets sande styrke ligger i de forskellige kvaliteter. Hver kvalitet er udviklet til meget specifikke krav til ydeevne.

Vi kan inddele dem i fire hovedkategorier. Denne inddeling gør det meget nemmere at vælge det rigtige materiale til dit design.

De fire centrale PEEK-familier

| Karakterkategori | Nøglekarakteristik | Almindelig brugssag |

|---|---|---|

| Ikke udfyldt | Høj renhed og duktilitet | Tætninger, bøsninger |

| Leje | Lav friktion og slid | Lejer, trykskiver |

| Forstærket | Høj styrke og stivhed | Strukturelle komponenter |

| Specialitet | Unikke egenskaber | Medicinske implantater |

At forstå disse grupper er det første skridt i et vellykket design af PEEK-emner.

Lad os dykke dybere ned i de enkelte kvaliteter. At kende de specifikke forskelle er afgørende for både ydeevne og fremstillingsmuligheder. Dette valg påvirker alt på længere sigt.

Ufyldte kvaliteter (naturlig PEEK)

Dette er den reneste form for PEEK. Den har den højeste forlængelse og sejhed af alle kvaliteter. Vi bruger det ofte til tætninger, isolatorer og backup-ringe. Dens naturlige slidstyrke og renhed er vigtige fordele.

Lejekvaliteter (lav friktion)

Det er sammensatte materialer. PEEK blandes med faste smøremidler som kulfiber, PTFE og grafit. Denne blanding reducerer friktionen dramatisk og forbedrer slidstyrken. De er perfekte til dele, der bevæger sig mod hinanden uden ekstern smøring.

Forstærkede kvaliteter (høj styrke)

Til konstruktionsdele med høj belastning er det nødvendigt med forstærkede kvaliteter. Tilsætning af glas- eller kulfibre øger den mekaniske styrke og stivhed.

| Ejendom | PEEK-GF30 (glasfyldt) | PEEK-CA30 (kulstoffyldt) |

|---|---|---|

| Styrke og stivhed | Høj | Meget høj |

| Modstandsdygtighed over for slid | God | Fremragende |

| Termisk ledningsevne | Lav | Høj |

| Omkostninger | Lavere | Højere |

Disse tilsætningsstoffer gør Bearbejdning af PEEK mere slibende på skæreværktøjer. Det kræver særlig omhu i vores proces hos PTSMAKE.

Specialiserede karakterer

Denne kategori dækker unikke behov. PEEK af medicinsk kvalitet giver fremragende Biokompatibilitet9 til kirurgiske implantater. Andre kvaliteter er formuleret til at være statisk afledende for følsomme elektroniske komponenter.

At vælge den rigtige PEEK-kvalitet er et vigtigt første skridt. Hver kategori - ufyldt, bærende, forstærket og specialitet - giver en særskilt egenskabsprofil. Denne beslutning har direkte indflydelse på emnets endelige ydeevne, levetid og samlede omkostninger.

Hvordan klassificeres skærende værktøjer til PEEK systematisk?

Systematisk klassificering af skæreværktøjer er nøglen til vellykket PEEK-bearbejdning. Det handler ikke bare om at vælge et hvilket som helst værktøj.

Klassificeringen kan koges ned til to kernefaktorer. Det er værktøjsmateriale og værktøjsgeometri.

Ved at vælge rigtigt undgår man almindelige problemer som smeltning eller afgratning. Hos PTSMAKE starter vi altid her.

Valg af værktøjsmateriale

PEEK-kvaliteten dikterer værktøjsmaterialet. Ufyldt PEEK adskiller sig fra fiberforstærkede kvaliteter.

| PEEK-kvalitet | Anbefalet værktøjsmateriale | Årsag |

|---|---|---|

| Ufyldt PEEK | Ubelagt hårdmetal | Omkostningseffektiv, tilstrækkelig hårdhed |

| Fyldt PEEK (glas/kulstof) | Diamantbelagt (PCD) | Modstår slid fra fyldstoffer |

Grundlæggende om værktøjsgeometri

Korrekt geometri sikrer en ren klipning, ikke en pløjning. Skarphed er ikke til forhandling for en kvalitetsfinish.

Når du forstår disse klassifikationer, går du fra gætværk til præcision. Lad os se nærmere på, hvorfor hvert element er vigtigt.

Nedbrydning af valg af værktøjsmateriale

Til standard, ufyldt PEEK er ubelagt karbid vores foretrukne. Det giver en god balance mellem ydeevne og pris. Det er hårdt nok til polymeren uden at være overkill.

Men spillet ændrer sig med fyldte kvaliteter. Kul- eller glasfibre er ekstremt slibende. De slider hurtigt et standard hårdmetalværktøj. Det fører til dårlig overfladefinish og dimensionelle unøjagtigheder.

Til disse slibekvaliteter er vi afhængige af diamantbelagte eller polykrystallinske diamantværktøjer (PCD). Deres overlegne hårdhed og slidstyrke er afgørende for at opretholde en skarp kant og opnå snævre tolerancer i hele produktionen.

Værktøjsgeometriens kritiske rolle

Den rigtige geometri reducerer skærekræfterne og varmeudviklingen. Det er afgørende for et termisk følsomt materiale som PEEK.

Høje positive hældningsvinkler

En høj positiv spånvinkel10 hjælper med at "skære" materialet rent. Denne klipning minimerer deformation og varme, hvilket giver en bedre spån- og overfladefinish.

Vinkler med højt relief

Høje aflastningsvinkler reducerer friktionen. De forhindrer værktøjsflanken i at gnide mod den nyligt bearbejdede overflade. Dette er afgørende for at undgå termisk skade og smeltning.

Skarpe skærekanter

En skarp kant er altafgørende. En slebet eller afrundet kant, som er almindelig for metaller, vil pløje gennem PEEK. Det genererer for meget varme. En skarp kant sikrer et rent snit med minimal afgratning.

Kort sagt er det grundlæggende at klassificere PEEK-skæreværktøjer efter materiale og geometri. Valget afhænger helt af PEEK-kvaliteten. Ubelagt hårdmetal passer til ufyldte kvaliteter, mens diamantbelagte værktøjer er afgørende for slibende fyldte versioner. Skarp, specifik geometri er altid påkrævet.

Hvad er de forskellige typer kølemidler til PEEK-bearbejdning?

Det er afgørende at vælge den rigtige kølemetode til PEEK. Det har direkte indflydelse på emnets kvalitet og værktøjets levetid. Du behøver ikke altid et flydende kølemiddel.

Beslutningen afhænger af emnets kompleksitet. Skæreparametrene spiller også en stor rolle. Lad os se på de vigtigste muligheder for dine projekter.

Oversigt over kølestrategier

Her er en hurtig sammenligning af de almindelige metoder. De har hver deres plads i PEEK-bearbejdning.

| Metode | Primær funktion | Bedst til |

|---|---|---|

| Tør bearbejdning | Fjernelse af spåner | Forureningsfølsomme dele |

| Oversvømmelse af kølevæske | Fjernelse af varme | Høj hastighed, tunge snit |

| MQL | Smøring og køling | Afbalanceret præstation |

Når man dykker dybere, giver hver metode unikke afvejninger. Det optimale valg er ikke altid indlysende. Det kræver en afvejning af termisk styring, overfladefinish og potentiel kontaminering af emnerne.

Tør bearbejdning med luftblæsning

Vi starter ofte med tørbearbejdning af PEEK-emner. PEEK leder ikke varmen godt, så det meste af varmen går ind i spånerne. En kraftig luftstråle fjerner spånerne effektivt. Det forhindrer dem i at smelte og sætte sig fast på værktøjet eller emnet.

Denne metode er perfekt til medicinske eller elektroniske komponenter, hvor kølemiddelrester er uacceptable. Men ved dybe lommer eller aggressive snit kan der opbygges varme, som potentielt kan fremskynde værktøjsslid.

Oversvømmelse af kølevæske

Til produktion af store mængder eller fjernelse af tungt materiale er et oversvømmelseskølemiddel effektivt. Vi bruger typisk vandopløselige standardkølemidler. De er fremragende til at aflede varme, hvilket giver mulighed for hurtigere bearbejdningshastigheder og forlænger værktøjets levetid.

Den største ulempe er væskeabsorption. PEEK kan absorbere en lille mængde fugt, hvilket kan påvirke dimensionsstabiliteten af højpræcisionsdele. Korrekt rengøring er også nødvendig efter bearbejdningen.

Smøring med minimumsmængde (MQL)

MQL er en smart mellemvej. Den sprøjter en lillebitte mængde olie ind i en højtryksluftstrøm. Det giver lige præcis nok smøring på skærekanten til at reducere friktionen. Det køler også værktøjet og arbejdsemnet. MQL forbedrer tribologiske egenskaber11 på grænsefladen mellem værktøj og chip uden at gennemvæde emnet.

Det er renere end oversvømmelseskøling og giver bedre værktøjslevetid end tørbearbejdning. De indledende installationsomkostninger for MQL-systemer kan være en overvejelse.

At vælge den rigtige kølestrategi til PEEK-bearbejdning indebærer en nøje afvejning. Du skal overveje emnekrav, værktøjets levetid og cyklustider. Hver metode - tør, oversvømmelse eller MQL - giver forskellige fordele og er velegnet til forskellige anvendelsesbehov.

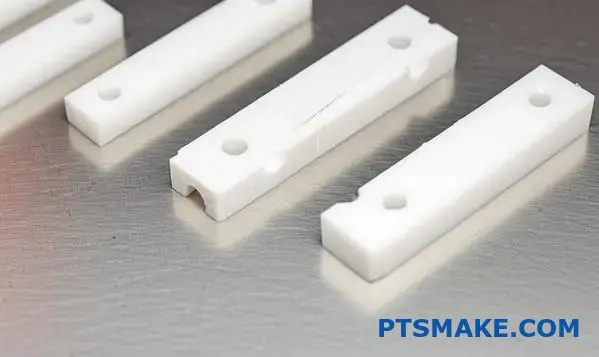

Hvordan giver fræsning og drejning af PEEK forskellige udfordringer?

Fræsning og drejning af PEEK er fundamentalt forskellige. Hver proces giver unikke udfordringer, som vi skal håndtere omhyggeligt. At vælge den rigtige afhænger helt af emnets geometri.

Drejning indebærer et kontinuerligt snit. Denne handling genererer meget hurtigt betydelig varme. Uden ordentlig kontrol kan denne varme ødelægge emnet.

Fræsning bruger på den anden side afbrudte snit. Værktøjet går ind og ud af materialet, hvilket hjælper med afkølingen. Men det er en større udfordring at holde fleksible PEEK-dele i ro under fræsning.

Her er en hurtig sammenligning:

| Betjening | Primær udfordring | Vigtig fordel |

|---|---|---|

| Drejning | Høj varmeopbygning | Enkel opspænding |

| Fræsning | Kompleks fastgørelse | Bedre varmeafledning |

Når man bearbejder PEEK, er det afgørende at forstå nuancerne mellem drejning og fræsning for at få succes. I tidligere projekter hos PTSMAKE har vi set, hvordan en lille forglemmelse i en af processerne kan føre til kasserede dele.

Udfordringen med kontinuerligt snit i drejning

Ved drejning er værktøjet altid i kontakt med PEEK-emnet. Denne kontinuerlige friktion er den vigtigste varmekilde. PEEK's lave varmeledningsevne12 Det betyder, at den ikke så let afgiver varmen.

Varmen bliver fanget ved skærepunktet. Det kan få materialet til at smelte, sætte sig fast på værktøjet eller ændre dets egenskaber. Vi har fundet ud af, at præcis kontrol over hastigheder og tilspændinger er afgørende.

Håndtering af varme i drejning

Skarpe, belagte værktøjer er et must. De reducerer friktionen. Vi bruger også højtrykskølemiddel, der ledes præcist mod skærezonen. Det trækker aktivt varmen væk og beskytter både værktøjet og emnet.

Fikseringspuslespillet i fræsning

Fræsningens afbrudte snit er gode til afkøling. Men skærekræfterne kan få tynde eller fleksible PEEK-emner til at vibrere eller bøje. Hvis emnet ikke holdes sikkert fast, mister du al præcision.

Vores tilgang til PEEK-fiksering

Vi designer ofte specialtilpasninger til komplekse PEEK-bearbejdningsprojekter. Bløde kæber eller vakuumchucks kan give den nødvendige støtte uden at beskadige emnets overflade. Korrekt opspænding er grundlaget for præcis PEEK-fræsning.

| Udfordring | Drejende løsning | Fræsningsløsning |

|---|---|---|

| Kontrol af varme | Kølevæske med højt tryk | Afbrudte klipninger |

| Delens stabilitet | Enkel udspænding | Brugerdefineret ophængning |

| Slid på værktøj | Skarpe, belagte skær | Skarpe, belagte endefræsere |

Drejning af PEEK skaber en høj risiko for varmeopbygning på grund af de kontinuerlige snit. Fræsning giver mulighed for bedre afkøling på grund af afbrudte snit, men gør det mere komplekst at fastgøre fleksible dele. Begge dele kræver specifikke strategier for at få et vellykket resultat.

Hvilke kategorier af defekter er specifikke for PEEK-dele?

Når vi bearbejder PEEK, falder fejlene i klare grupper. At forstå dem hjælper os med at forebygge dem. Det handler ikke kun om, hvad der gik galt. Det handler om, hvorfor det skete.

For maskinarbejdere er et praktisk syn det bedste. Vi grupperer problemer efter, hvordan de ser ud på den endelige del. Det gør fejlfindingen meget hurtigere.

Her er, hvordan vi kategoriserer dem hos PTSMAKE:

| Kategori | Almindelige defekter |

|---|---|

| Overfladekvalitet | Værktøjsmærker, smeltning, misfarvning |

| Kantkvalitet | Grater, afskalninger, udbrud |

| Dimensionel nøjagtighed | Vridning, funktioner uden for tolerance |

Denne tilgang hjælper os med hurtigt at finde den grundlæggende årsag.

Et nærmere kig på fejlkategorier

Lad os bryde disse kategorier ned. Hver af dem fortæller en anden historie om PEEK-bearbejdningsprocessen. At forstå dem er nøglen til at opnå perfekte emner.

Problemer med overfladekvalitet

Overfladefejl er umiddelbart synlige. De hænger ofte sammen med varmestyring og valg af værktøj. Overdreven varme kan forårsage lokal smeltning eller udtværing. Det ødelægger finishen.

Misfarvning, som regel en brunfarvning eller mørkfarvning, er et andet tegn på overophedning. Det indikerer, at materialets egenskaber kan være kompromitteret. Den forkerte skærehastighed kan også efterlade synlige værktøjsmærker. Det er uacceptabelt til opgaver med høj præcision.

Kant og geometrisk integritet

Kantkvaliteten er afgørende, især for dele med komplekse funktioner. Grater er tynde riller af materiale, der efterlades på kanten. De er vanskelige at fjerne uden at beskadige emnet. Flis opstår, når materialet bryder væk fra kanten i stedet for at skære rent.

Dimensionelle og geometriske fejl er de mest kritiske. Vridning kan ske på grund af indre spændinger, der frigøres under bearbejdningen. Funktioner kan også være uden for tolerance. Det sker, hvis værktøjet afbøjes, eller emnet bevæger sig. Det hænger ofte sammen med skærekræfterne og opspændingsanordningens stivhed. Problemer som f.eks. Snak13 kan også have stor indflydelse på de endelige dimensioner.

| Fejltype | Primær årsag | PTSMAKE's proaktive løsning |

|---|---|---|

| Smeltning/udsmidning | Overdreven varme fra friktion | Optimer tilførsler, hastigheder, brug skarpe værktøjer |

| Grater/afskalning | Sløve værktøjer, forkert værktøjsbane | Hyppig værktøjsinspektion, specialiseret geometri |

| Vridning | Intern materialespænding, varme | Korrekt udglødning af materialet, sikker fastholdelse af arbejdet |

At forstå disse fejlkategorier hjælper os med at forfine vores PEEK-bearbejdningsstrategier. Det sikrer, at vi leverer dele, der lever op til de højeste standarder for vores kunder.

Kategorisering af PEEK-defekter i overflade-, kant- og dimensionsproblemer giver mulighed for systematisk fejlfinding. Denne strukturerede tilgang hjælper maskinarbejderne med hurtigt at identificere og løse problemer, hvilket sikrer ensartet kvalitet og præcision i hver eneste del, der produceres.

Hvordan struktureres og kategoriseres udglødningsprocesser efter bearbejdning?

Udglødning er ikke en proces, der passer til alle. Vi kategoriserer den ud fra dens specifikke formål. De to hovedtyper tjener meget forskellige funktioner i bearbejdningsworkflowet.

Spændingsaflastende udglødning

Dette er et mellemtrin. Det sker efter den grove bearbejdning for at stabilisere emnet. Det forhindrer vridning, før de endelige, præcise udskæringer foretages.

Normaliserende udglødning

Dette er et sidste efterbehandlingstrin. Vi udfører det på den færdige del. Det optimerer dens materialeegenskaber og langsigtede ydeevne.

| Udglødningstype | Primært mål | Timing i arbejdsgangen |

|---|---|---|

| Afhjælpning af stress | Stabilitet og dimensionel kontrol | Midt i processen |

| Normalisering | Maksimer ydeevnen | Efterbearbejdning |

Denne klassificering er med til at sikre, at den endelige komponent opfylder de nøjagtige specifikationer.

Et dybere dyk: Formålsdrevet udglødning

Det er afgørende at forstå, hvornår man skal bruge de forskellige udglødningstyper. Hos PTSMAKE har denne beslutning direkte indflydelse på den endelige kvalitet af hver eneste præcisionskomponent, vi leverer.

Stressaflastning for stabilitet

Kraftig bearbejdning fremkalder indre spændinger i materialer. Det gælder især i komplekse PEEK-bearbejdningsprojekter.

Vi bruger afspændingsglødning efter de grove udskæringer. Den blide opvarmning får materialets molekylære struktur til at slappe af. Det fjerner spændinger, før de kan forårsage forvrængning under den sidste efterbehandling. Dette trin er afgørende for dele med snævre tolerancer.

Normalisering for maksimal ydeevne

Normaliseringsglødning handler om at frigøre et materiales fulde potentiale. Vi udfører dette på den endelige, fuldt bearbejdede del.

Denne proces involverer en kontrolleret opvarmnings- og afkølingscyklus. Den har til formål at skabe en ensartet og meget ordnet mikrostruktur. Dette maksimerer egenskaber som hårdhed og kemisk resistens ved at øge Krystallinitet14. Baseret på vores projektdata kan dette trin øge delenes levetid betydeligt.

| Funktion | Spændingsaflastende udglødning | Normaliserende udglødning |

|---|---|---|

| Formål | Fjern intern stress | Optimer de endelige egenskaber |

| Timing | Efter grov bearbejdning | Efter al bearbejdning |

| Vigtige fordele | Forhindrer forvrængning | Forbedrer ydeevnen |

| Fokus | Dimensionel stabilitet | Materialestruktur |

At vælge den rigtige proces er en central del af vores engagement. Det sikrer, at vi leverer pålidelige, højtydende dele hver gang.

Udglødning efter bearbejdning kategoriseres efter funktion. Spændingsaflastning er et trin midt i processen for at opnå dimensionsstabilitet. Normalisering er en afsluttende behandling for at maksimere materialets styrke og ydeevne ved at forfine dets indre struktur og sikre pålidelighed for slutbrugeren.

Hvordan kan man effektivt bearbejde tyndvæggede PEEK-elementer uden forvrængning?

Bearbejdning af tyndvægget PEEK er en sand udfordring. Materialet kan let blive skævt under tryk eller varme. Forebyggelse af forvrængning handler ikke om et enkelt trick. Det handler om en systematisk og skånsom tilgang.

I vores projekter hos PTSMAKE benytter vi os af flere vigtige teknikker. Disse metoder hjælper os med at opretholde snævre tolerancer. De sikrer, at den endelige del matcher designet perfekt. Lad os udforske disse brugbare strategier.

Maskine i etaper

En almindelig fejl er at forsøge at fjerne for meget materiale på én gang. Ved tynde vægge opbygges der stress og varme, som forårsager vridning. Vi bruger altid en flertrinsproces til PEEK-bearbejdning.

Først udfører vi grovbearbejdning. De fjerner størstedelen af materialet. Men vi efterlader med vilje en lille mængde ekstra materiale, typisk omkring 0,2 mm til 0,5 mm.

Derefter lader vi delen køle af og stabilisere sig. Det gør det muligt for indre spændinger at slappe af. Til sidst udfører vi lette efterbehandlinger for at bringe emnet til dets endelige dimensioner.

Brug lavt fastspændingstryk

PEEK er et relativt blødt materiale. Overdreven spændekraft vil deformere et tyndvægget emne, før du overhovedet er begyndt at skære. Det er vigtigt at holde arbejdsemnet sikkert, men forsigtigt.

Vi designer ofte specialtilpasninger eller bruger bløde kæber. Det fordeler spændekraften jævnt. Det forhindrer ridser i overfladen og forvrængning. Nøglen er lige præcis nok tryk til at holde det, og ikke mere. PEEK's høje Termisk udvidelseskoefficient15 betyder også, at den varme, der opstår under bearbejdningen, kan forårsage udvidelse, hvilket gør fastspænding endnu vanskeligere.

Brug skarpe værktøjer og lette snit

Sløve værktøjer skærer ikke; de skubber og gnider. Det skaber friktion, varme og høje skærekræfter. Alt dette er fjender af tyndvæggede PEEK-funktioner.

Brug af ekstremt skarpe, nye eller nyslebne skæreværktøjer er ikke til forhandling. Kombiner dette med lette radiale og aksiale skæredybder. Det minimerer den kraft, der udøves på emnet, og reducerer risikoen for afbøjning.

| Teknik | Fordel |

|---|---|

| Skarpe værktøjer | Reducerer skærekræfter og varme. |

| Lette udskæringer | Minimerer materialets afbøjning. |

| Høj spindelhastighed | Giver mulighed for hurtigere og renere klipning. |

| Passende fremføringshastighed | Forhindrer gnidning og smeltning af værktøjet. |

Udnyt klatrefræsning

Ved fræsning er snitretningen vigtig. Vi bruger udelukkende klatrefræsning til færdiggørelse af tynde vægge.

Ved klatrefræsning roterer fræseren i samme retning som fremføringen. Den skærer "ned" i materialet. Det trækker arbejdsemnet ind i opspændingen og leder skærekræfterne nedad. Dette reducerer i høj grad tendensen til, at tynde vægge afbøjes væk fra fræseren. Konventionel fræsning skubber derimod til materialet og kan få det til at bøje.

At mestre tynde PEEK-funktioner kræver en blid berøring. Brug trinvis bearbejdning, lavt fastspændingstryk, skarpe værktøjer med lette snit og stigningsfræsning. Disse trin er grundlæggende for at forhindre forvrængning og opnå de præcise resultater, som din applikation kræver.

Hvordan forebygger og fjerner man grater under PEEK-processen?

Forebyggelse af grater i PEEK-bearbejdning er altid den bedste strategi. Det sparer tid og sikrer emnets integritet. Nøglen er at bruge de rigtige teknikker fra starten.

Det indebærer usædvanligt skarpe skæreværktøjer. Det betyder også, at man skal vælge den rigtige bearbejdningsstrategi.

Til fjernelse er det nødvendigt med forsigtige metoder. Hårde slibemidler kan ødelægge emnets overflade. Lad os se på den bedste praksis.

| Handlingstype | Anbefalet metode |

|---|---|

| Forebyggelse | Exceptionelt skarpe værktøjer |

| Forebyggelse | Klatrefræsning |

| Korrektion | Manuel afgratning (skarpt værktøj) |

| Korrektion | Slibning med let damp |

| Korrektion | Kryogenisk afgratning |

Proaktive strategier til forebyggelse af grater

Hos PTSMAKE lægger vi vægt på forebyggelse frem for korrektion. Det er mere effektivt og opretholder den højeste kvalitet for PEEK-emner. Skarpt værktøj er ikke til forhandling. En skarp kant klipper materialet rent, hvilket minimerer plastisk deformation16 der fører til grater. Sløve værktøjer skubber til materialet og skaber kraftige grater.

Vi foretrækker også klatrefræsning frem for konventionel fræsning til PEEK. Ved klatrefræsning roterer fræseren med fremføringsretningen. Denne teknik giver en tyndere spån, når tanden forlader skæret. Det reducerer sandsynligheden for dannelse af grater betydeligt.

Effektive teknikker til fjernelse af grater

Når der opstår grater, er det afgørende, at de fjernes omhyggeligt. Håndafgratning med et meget skarpt værktøj kan fungere til prototyper. Men det kræver en rolig og dygtig hånd.

For at få mere konsistente resultater må vi bruge andre metoder.

| Metode | Bedste brugssag | Vigtige overvejelser |

|---|---|---|

| Slibning med let damp | Delikate dele, komplekse geometrier | Skånsom proces, bevarer overfladefinish |

| Kryogenisk afgratning | Produktion i store mængder | Meget effektiv, bruger flydende kvælstof |

Vi fraråder på det kraftigste at bruge slibepuder. De kan indlejre partikler i PEEK-overfladen. Denne forurening er uacceptabel for medicinske og rumfartsmæssige anvendelser.

Forebyggelse af grater i PEEK-bearbejdning med skarpe værktøjer og stigningsfræsning er den ideelle tilgang. Når det er nødvendigt at fjerne grater, skal man bruge præcise metoder som manuel afgratning, damphoning eller kryogene processer. Undgå altid slibepuder for at forhindre overfladeforurening.

Hvad er proceduren for afspænding efter bearbejdning (udglødning)?

Den rigtige udglødningsprocedure er afgørende. Den forhindrer senere deformation af emnet. Tænk på det som en kontrolleret afslapning af materialet.

Hos PTSMAKE følger vi en præcis opskrift. Det sikrer stabilitet og dimensionsnøjagtighed i hver eneste komponent, vi leverer. Det er et skridt, der ikke er til forhandling.

Vigtige udglødningsparametre

Her er et forenklet kig på vores proces.

| Trin | Handling | Retningslinje |

|---|---|---|

| 1 | Opvarmning | Langsom opstart, ca. 50°F/time. |

| 2 | Iblødsætning | Hold ved 300°F i 1 time pr. tomme tykkelse. |

| 3 | Køling | Langsom ramp-down, der matcher opvarmningshastigheden. |

Denne kontrollerede cyklus er afgørende for succes.

En trin-for-trin-guide til udglødning

Lad os gennemgå processen mere detaljeret. Hvert trin har et specifikt formål, der bidrager til delens endelige kvalitet. Hvis man gør det forkert, kan det ødelægge en ellers perfekt komponent.

1. Forberedelse og placering

Først placerer vi delen i en programmerbar ovn. Den skal have god luftcirkulation. Det sikrer, at emnet opvarmes og afkøles jævnt. Ujævne temperaturer skaber nye spændinger og ødelægger formålet med udglødningen.

2. Opvarmningscyklussen

Vi øger temperaturen meget langsomt. En hastighed på ca. 50°F i timen er en god basislinje. Hurtig opvarmning giver materialet stød. Denne langsomme stigning gør det muligt for den indre struktur at tilpasse sig gradvist uden at introducere nye spændinger.

3. Iblødsætning ved måltemperatur

Når måltemperaturen er nået, f.eks. 300°F, holder vi den. Denne "iblødsætningsperiode" er afgørende. Den tommelfingerregel, vi følger, er en time for hver tomme af materialets tykkeste sektion. Det giver spændingen tid nok til at sprede sig fuldt ud i hele materialet. Krystallinsk struktur17.

4. Kølecyklussen

Afkøling er lige så vigtig som opvarmning. Vi skruer langsomt ned for temperaturen. Afkøl aldrig emnet ved at køle det hurtigt ned i vand eller luft. Afkøling fastholder spændinger og kan gøre emnet skørt. Det gælder især ved bearbejdning af PEEK, hvor materialets egenskaber er altafgørende.

Succesen med stressaflastning efter bearbejdning afhænger af en langsom, kontrolleret termisk cyklus. Både opvarmnings- og afkølingshastigheder er lige vigtige. Hvis man skynder sig med et hvilket som helst trin i udglødningsprocessen, vil det gå ud over emnets endelige stabilitet og ydeevne.

Hvordan opnår man en bestemt overfladefinish (Ra) på PEEK?

Den sidste finpudsning er kritisk. Den bestemmer den endelige overfladeruhed (Ra) på din PEEK-del. Det er ikke tid til aggressiv materialefjernelse. I stedet handler det om præcision og kontrol.

Den afsluttende strategi

Dit mål er en ren, skærende handling. Denne tilgang minimerer stress på materialet. Det forhindrer smeltning eller udsmidning, som er almindelige problemer i PEEK-bearbejdning.

Her er en hurtig guide til de parametre, vi bruger på PTSMAKE for at få de bedste resultater.

| Parameter | Anbefaling |

|---|---|

| Værktøj | Dedikeret efterbehandler, stor hjørneradius |

| Skæredybde | Let (f.eks. 0,005" - 0,010") |

| Skærehastighed | Høj |

| Tilførselshastighed | Langsomt |

Denne kombination giver konsekvent en overlegen finish.

Nedbrydning af efterbehandlingsparametrene

At opnå en spejllignende finish på PEEK er en hårfin balance. Hver parameter spiller en specifik rolle. Lad os undersøge, hvorfor denne specifikke kombination er så effektiv til PEEK-bearbejdning af høj kvalitet.

Valg af værktøj: Den glattere

Vi bruger altid et dedikeret efterbehandlingsværktøj. Dette værktøj skal have en meget skarp skærekant. En stor hjørneradius er afgørende. Det fungerer som en visker, der udjævner toppene og dalene på overfladen, mens det skærer. Det er denne handling, der sænker Ra-værdien betydeligt.

Klippet: Let og præcist

En let skæredybde er ikke til forhandling. Vi anbefaler mellem 0,005" og 0,010". Denne minimale indgriben reducerer skærekræfterne. Det minimerer varmeudviklingen og risikoen for værktøjsafbøjning18og sikre, at de endelige dimensioner er nøjagtige.

Fart og foder: En kontrolleret dans

Det er her, processen bliver en forsigtig dans.

| Faktor | Effekt på finish |

|---|---|

| Høj skærehastighed | Skaber et rent skær og reducerer grater. |

| Langsom fremføringshastighed | Minimerer værktøjsmærker og giver en glattere overflade. |

Baseret på vores test med kunder giver denne kombination af høj hastighed og langsom fremføring hver skærekant mulighed for at tage en meget lille spånbelastning. Det forhindrer, at materialet rives op, og resulterer i den bedst mulige bearbejdede finish på PEEK-komponenter.

For at opnå en overlegen PEEK-overfladefinish er man afhængig af en dedikeret efterbehandling. Nøglen er at kombinere et værktøj med stor radius med en lille skæredybde, høj skærehastighed og en langsom tilspænding for at opnå optimale, gentagelige resultater.

Hvordan løser man problemer med dimensionsstabilitet i færdige PEEK-komponenter?

Når en færdig PEEK-del ændrer størrelse, er det frustrerende. Nøglen er ikke at gætte, men at følge en klar diagnostisk sti. Denne strukturerede tilgang sparer tid og materiale.

Vi kan dele problemet op i fire nøgleområder. Tænk på det som en tjekliste til at finde den grundlæggende årsag. Det hjælper os med at arbejde metodisk.

Trin 1: Tjek materialet

Først skal du altid kontrollere materialets historie. Blev PEEK-materialet udglødet korrekt? Dette trin er afgørende for at stabilisere materialet, før PEEK-bearbejdningen overhovedet begynder.

Trin 2: Gennemgå processen

Dernæst skal du se på dine bearbejdningsparametre. Aggressive snit, især under skrubning, kan medføre stress. Denne skjulte stress kan få emnet til at vride sig senere.

Hvis du vil grave dybere, er en systematisk arbejdsgang dit bedste værktøj. Den fjerner antagelser og baserer sig på beviser. Hvert trin bygger på det forrige og indsnævrer de potentielle årsager til dimensionsændringer i dine PEEK-komponenter.

Trin 3: Inspicér arbejdsopspændingen

Det er afgørende, hvordan emnet holdes fast. Overspænding af klemmer kan deformere råmaterialet. Denne spænding frigøres efter bearbejdningen og får emnet til at bevæge sig. Fikseringen skal være sikker, men må ikke fremkalde stress.

Trin 4: Mål over tid

Måling giver det endelige bevis. En umiddelbar kontrol efter bearbejdningen giver dig en basislinje. Men den virkelige test er at måle igen efter 24 timer. Denne periode giver de indre spændinger mulighed for at slappe af.

Denne time-lapse-måling kvantificerer ustabiliteten. Den viser præcis, hvor meget delen bevæger sig. Disse data er uvurderlige. De hjælper med at bekræfte, om problemet er materialespænding eller en bearbejdningsparameter. Vi fandt ud af, at denne metode fremhæver selv mindre Restspænding19 problemer effektivt.

Her er en simpel log, du kan bruge:

| Målepunkt | Dimension A (mm) | Dimension B (mm) | Noter |

|---|---|---|---|

| Umiddelbart efter bearbejdning | 100.05 | 50.02 | Frisk fra maskinen |

| 24 timer senere | 99.98 | 50.01 | En del har lagt sig til rette |

Denne systematiske tilgang isolerer den variabel, der forårsager ustabilitet.

Et struktureret diagnostisk workflow er afgørende. Ved metodisk at kontrollere materiale, proces, opspænding og tidsbaserede målinger kan du effektivt identificere og løse den grundlæggende årsag til dimensionel ustabilitet i PEEK-emner og sikre den endelige komponents nøjagtighed og pålidelighed.

Hvordan bearbejder man PEEK-GF30 (glasfyldt) for at minimere værktøjsslitage?

Bearbejdning af PEEK-GF30 er en unik udfordring. Glasfibrene, der giver styrke, gør det også ekstremt slibende. Det slider hurtigt på almindelige skæreværktøjer.

For at bekæmpe dette er det vigtigt med en avanceret strategi. Det indebærer brug af overlegent værktøj, justering af parametre og effektiv styring af bearbejdningsmiljøet. Disse trin er ikke valgfrie for at opnå ensartede resultater.

Den rigtige tilgang beskytter din investering i værktøj og sikrer emnets kvalitet.

| Værktøjsmateriale | Modstandsdygtighed over for slid | Anbefales til PEEK-GF30 |

|---|---|---|

| Ubelagt hårdmetal | Lav | Nej |

| Belagt hårdmetal | Medium | Kun til korte kørsler |

| Diamant (PCD) | Ekstremt høj | Ja, kan varmt anbefales |

Den uovertrufne fordel ved diamantværktøj

Når man arbejder med PEEK-GF30, holder standardværktøj simpelthen ikke. Glasforstærkningen virker som fint sandpapir og sløver hurtigt skærekanten. Det er her, avancerede materialer bliver nødvendige for enhver seriøs PEEK-bearbejdning.

Diamantbelagt hårdmetal og PCD

Polykrystallinske diamantværktøjer (PCD) er guldstandarden. Diamant er det hårdeste kendte materiale, hvilket gør PCD-værktøjer usædvanligt modstandsdygtige over for materialets slibende natur. Diamantbelagte hårdmetalværktøjer er et omkostningseffektivt alternativ med markant forbedret ydeevne i forhold til standard hårdmetal.

Dette valg har direkte indflydelse på værktøjets levetid og emnets konsistens.

Styring af skæreparametre

Man kan ikke bearbejde PEEK-GF30 med de samme indstillinger som ufyldt PEEK. Friktionen fra glasfibrene genererer betydelig varme, som fremskynder værktøjssvigt. Den primære årsag til dette er den intense slibende slid20 fra de hårde fyldstofpartikler.

Reducer skærehastigheden

Baseret på vores test med kunder er det et godt udgangspunkt at reducere skærehastigheden med 30-50% sammenlignet med ufyldt PEEK. Det sænker friktionen og varmen ved skærekanten. Det giver værktøjet en chance for at kæmpe mod den ubarmhjertige nedslidning.

| Parameter | Retningslinje for PEEK-GF30 | Begrundelse |

|---|---|---|

| Hastighed (SFM) | Reducer 30-50% vs. ubesat | Håndterer varme og friktion |

| Foder (IPR) | Bevar eller reducer lidt | Forhindrer afskalning af værktøj |

| Kølevæske | Oversvømmelse af kølevæske obligatorisk | Skyller slibende partikler ud |

Styrken ved robust oversvømmelseskølemiddel

Kølevæske gør mere end blot at reducere varmen. For PEEK-GF30 er dens mest afgørende rolle at skylle slibende partikler væk fra skærezonen. Uden effektiv spånevakuering bliver disse glasfragmenter fanget mellem værktøjet og arbejdsemnet og fungerer som slibepasta. Et højvolumen- og højtrykskølesystem er uomgængeligt for at beskytte værktøjet og emnets finish.

For at bearbejde PEEK-GF30 effektivt er en tredelt strategi nøglen. Brug ultrahårdt værktøj som PCD, reducer skærehastigheden for at styre varme og friktion, og påfør robust kølemiddel for at fjerne slibepartikler. Denne tilgang maksimerer værktøjets levetid og sikrer emnets integritet.

Hvordan giver du et præcist tilbud på en kompleks PEEK-bearbejdningsopgave?

Det er vigtigt at integrere teknisk viden i forretningspraksis. Et præcist tilbud på kompleks PEEK-bearbejdning er mere end simple beregninger. Det kræver en dyb forståelse af materialets unikke egenskaber.

Du skal regne med højere materialeomkostninger. PEEK er betydeligt dyrere end aluminium. Cyklustiderne er også langsommere for at styre varmen og undgå stress.

Vigtige justeringer af tilbud

| Faktor | PEEK vs. aluminium | Indvirkning på tilbud |

|---|---|---|

| Materialeomkostninger | Meget højere | Øger basisomkostningerne betydeligt |

| Cyklustid | Langsommere | Øger maskintid og arbejdskraft |

| Værktøj | Specialiseret (PCD) | Højere indledende værktøjsomkostninger |

Disse elementer skal der tages tydeligt højde for i din forretningspraksis.

Dyk dybere ned i skjulte omkostninger

At give et præcist tilbud på en PEEK-bearbejdningsopgave betyder, at man skal se på de små detaljer. Det handler ikke kun om prisen på råmaterialet. Du skal overveje, hvordan PEEK opfører sig under og efter bearbejdningen.

For eksempel er fyldte PEEK-kvaliteter, der indeholder glas- eller kulfiber, meget slibende. Standard skæreværktøjer slides hurtigt. Det tvinger os til at bruge polykrystallinsk diamantværktøj (PCD), som har en højere startpris, men som er nødvendigt for at opretholde tolerancerne.

Overvejelser om efterbearbejdning

Arbejdet er ikke slut, når maskinen stopper. Omhyggelig håndtering og afgratning er afgørende. PEEK er et hårdt materiale, og grater kræver omhyggelig manuel fjernelse, hvilket øger arbejdstiden betydeligt.

Desuden er det ofte nødvendigt med en udglødningscyklus til dele med høj præcision. Denne proces afhjælper indre spændinger, der er opbygget under bearbejdningen. Den forhindrer vridning og sikrer dimensionsstabilitet. Styring af materialets Krystallinitet21 er afgørende for ydeevnen.

Disse efterbehandlingstrin er ikke valgfrie ved komplekse opgaver. Hos PTSMAKE indregner vi dem i vores tilbud for at undgå overraskelser.

| Proces | Årsag | Indvirkning på tilbud |

|---|---|---|

| PCD-værktøj | Til slibende fyldte kvaliteter | Højere værktøjsbudget |

| Omhyggelig afgratning | Undgår beskadigelse af dele | Øget tid til faglært arbejdskraft |

| Udglødning | Lindrer stress, sikrer stabilitet | Tilføjer procestid og omkostninger |

Præcise tilbud på PEEK-bearbejdning skal integrere disse tekniske realiteter. Indregning af højere materialeomkostninger, specialværktøj til fyldte kvaliteter og vigtig efterbehandling som udglødning og afgratning sikrer en realistisk og troværdig pris for din kunde.

Lås op for avanceret PEEK-bearbejdning med PTSMAKE-ekspertise

Er du klar til at løfte dit næste PEEK-bearbejdningsprojekt? Kontakt PTSMAKE for at få et præcist tilbud og oplev, hvordan vores specialiserede viden, topmoderne teknologi og dedikerede service leverer pålidelige PEEK-komponenter med høj tolerance - til tiden og efter dine præcise specifikationer. Start din forespørgsel hos PTSMAKE i dag!

Opdag, hvordan denne kritiske temperatur påvirker materialets opførsel og bearbejdningsstrategier. ↩

Lær om videnskaben bag restspænding og dens indvirkning på polymerens ydeevne. ↩

Forstå, hvordan fiberretningen påvirker materialets styrke og ydeevne. ↩

Forstå, hvordan temperaturen kritisk påvirker PEEK's strukturelle integritet og bearbejdningsadfærd. ↩

Forstå mekanikken bag materialesvigt, og hvordan det påvirker den endelige delkvalitet. ↩

Opdag videnskaben bag denne fejltilstand, og hvordan man kan forhindre den i kompositmaterialer. ↩

Lær, hvordan denne kritiske egenskab påvirker materialets opførsel under bearbejdning og andre termiske processer. ↩

Forstå, hvordan ændringer i molekylestrukturen påvirker den endelige dels mekaniske egenskaber og ydeevne. ↩

Lær, hvordan materialeegenskaber påvirker egnetheden til medicinsk udstyr. ↩

Klik for at se, hvordan denne afgørende vinkel påvirker skærekræfter, spånkontrol og den endelige delkvalitet. ↩

Lær, hvordan principper for friktion, slid og smøring kan påvirke dine bearbejdningsresultater. ↩

Lær, hvordan et materiales evne til at overføre varme påvirker dit PEEK-bearbejdningsprojekt. ↩

Forstå årsagerne til denne vibration, og hvordan du fjerner den for at få en fejlfri overfladefinish. ↩

Opdag, hvordan et materiales indre struktur påvirker dets holdbarhed og styrke i den virkelige verden. ↩

Lær, hvordan denne materialeegenskab påvirker design og bearbejdningsstrategier. ↩

Forstå, hvordan materialets opførsel påvirker bearbejdningskvaliteten for at forhindre defekter som grater. ↩

Klik for at forstå, hvordan et materiales indre struktur påvirker dets stabilitet og bearbejdningsresultater. ↩

Lær, hvordan værktøjsafbøjning kan påvirke præcisionen og overfladekvaliteten af dine bearbejdede dele. ↩

Få mere at vide om, hvordan indre spændinger påvirker materialestabiliteten og emnets nøjagtighed. ↩

Lær, hvordan materialefyldstoffer bidrager til hurtig nedbrydning af skæreværktøjer. ↩

Forstå, hvordan PEEK's indre struktur påvirker stabilitet og bearbejdning, hvilket er afgørende for præcisionskomponenter. ↩