Har du nogensinde bemærket, hvordan nogle aluminiumsprodukter med tiden får en ujævn, plettet bronzefarve, der fuldstændig ødelægger deres professionelle udseende? Dårlige specifikationer og udførelse af bronzeanodisering kan gøre dit premiumprodukt til en skamplet, der koster tusinder i omarbejdning og skader dit brands omdømme.

Bronzeanodiseret aluminium opnår sin karakteristiske farve gennem en to-trins elektrolytisk proces, hvor metalsalte som tinsulfat afsættes i anodiske porer, hvilket skaber holdbare overflader med forbedret korrosionsbestandighed og ensartet farve, når det specificeres korrekt.

Jeg har arbejdet med bronzeanodisering hos PTSMAKE i over 15 år, hvor jeg har hjulpet kunder med at undgå dyre fejl og opnå perfekte finish. Denne guide dækker alt fra farvekemi til fejlanalyse og giver dig den viden, du skal bruge for at kunne specificere og styre bronzeanodiserede projekter med succes.

Hvordan opstår den ‘bronzefarvede’ farve kemisk under anodiseringen?

Har du nogensinde undret dig over den rige, holdbare bronzefinish på aluminiumsdele? Det er ikke maling. Det er en sofistikeret kemisk proces.

Den to-trins farvelægningsmagi

Vi skaber denne smukke farve ved hjælp af en to-trins elektrolytisk farvningsmetode. Dette sikrer et ensartet og holdbart resultat.

Processen opbygger først et porøst lag. Derefter afsættes metalsalte i disse porer for at skabe farven. Dette resulterer i en meget holdbar bronzeanodiseret aluminiumsoverflade.

| Faktor | Indvirkning på farve |

|---|---|

| Aflejringstid | Længere tid mørkner skyggen |

| Spænding | Højere spænding mørkner skyggen |

Et nærmere kig på elektrolytisk farvning

Den virkelige kunst ligger i det andet trin. Efter at have skabt et klart anodisk lag, placerer vi aluminiumsdelen i en sur opløsning. Dette bad er fyldt med metalsalte, normalt tinsulfat.

Derefter påfører vi en vekselstrøm (AC) på delen. Dette trin er afgørende for den endelige farve, da det kræver præcis kontrol.

Metalsaltenes rolle

Vekselstrømmen driver små metalioner fra tinsulfatopløsningen. Disse ioner aflejres dybt i bunden af de porer, der blev dannet i det første trin. De udgør ikke en overfladebelægning, men bliver en integreret del af det anodiske lag. Derfor er farven så modstandsdygtig over for slid og UV-lys.

Kontrol af den endelige nuance

At opnå en bestemt bronzefarve, fra lys champagne til mørk bronze, handler om præcision. Farvens mørkhed afhænger direkte af mængden af metal, der afsættes.

Vi styrer denne afsætning ved at regulere tid og spænding. Mere tid i badet eller en højere spænding resulterer i flere metalpartikler, hvilket skaber en mørkere finish. Delens overflade impedans1 spiller også en vigtig rolle for, hvor jævnt strømmen fordeles.

| Parameterstyring | Lys bronze | Mellemstor bronze | Mørk bronze |

|---|---|---|---|

| Aflejringstid | Kort | Medium | Lang |

| Vekselstrøm | Lav | Medium | Høj |

I vores projekter hos PTSMAKE har vi kalibreret denne proces for at sikre nøjagtig farvekonsistens i store produktionsserier.

Bronzefarven fremstilles ved hjælp af en to-trins elektrolytisk proces. Først dannes et oxidlag, hvorefter metalsalte præcist afsættes i porerne. Den endelige nuance kontrolleres omhyggeligt ved at justere spændingen og afsætningstiden for at opnå en holdbar finish.

Hvad er de vigtigste egenskaber ved en bronzeanodiseret overflade?

En bronzeanodiseret overflade gør mere end bare at tilføje farve. Den skaber en ny, integreret overflade på aluminiummet. Denne proces forbedrer materialets ydeevne betydeligt. Det er en reel funktionel opgradering.

Dette beskyttende lag er meget hårdere og mere holdbart end det rå aluminium nedenunder. I tidligere projekter hos PTSMAKE har vi set, hvordan dette forbedrer delenes levetid.

Lad os se på en direkte sammenligning.

| Ejendom | Rå aluminium | Bronzeanodiseret aluminium |

|---|---|---|

| Hårdhed | Blød (≈ 2,5 Mohs) | Meget hård (≈ 9 Mohs) |

| Korrosion | Modtagelig | Meget modstandsdygtig |

| Udseende | Kedeligt, tilbøjeligt til ridser | Rig farve, slidstærk |

Udpakning af præstationsgevinster

Fordelene ved en bronzeanodiseret overflade rækker langt ud over den oprindelige æstetik. Disse forbedrede egenskaber er afgørende for komponenter i krævende miljøer, som vi ofte støder på.

Overlegen hårdhed og slidstyrke

Anodiseringsprocessen omdanner aluminiumsoverfladen til aluminiumoxid. Dette lag er utroligt hårdt og nærmer sig diamantens hårdhed på Mohs-skalaen.

Dette gør overfladen meget modstandsdygtig over for ridser og slid. Det er en stor fordel i forhold til rå aluminium, som er ret blødt og let kan beskadiges. Denne holdbarhed er afgørende for funktionelle dele.

Miljømæssig modstandsdygtighed

Korrosionsbestandigheden er markant forbedret. I vores tests kan bronzeanodiserede aluminiumsdele modstå hundredvis af timers saltsprøjtetest uden at blive ødelagt. Rå aluminium ville hurtigt blive ødelagt under lignende forhold.

Bronzefarven er også meget stabil over for UV-lys. Farven er indlejret i det porøse oxidlag, hvilket forhindrer den falmning og kridtning, man ser med maling. Dette sikrer et langvarigt, ensartet udseende til udendørs anvendelse.

Unikke elektriske egenskaber

Aluminiumoxidlaget er en fremragende elektrisk isolator. Denne egenskab, kendt som høj dielektrisk styrke2, er afgørende for elektronikkabinetter. Det forhindrer utilsigtede kortslutninger mellem kabinettet og de interne komponenter. Denne beskyttende funktion er en af de vigtigste årsager til, at kunder vælger en bronzeanodiseret aluminiumsfinish til deres elektroniske produkter.

En bronzeanodiseret overflade forvandler aluminium og gør det usædvanligt hårdt, holdbart og modstandsdygtigt over for korrosion og UV-eksponering. Dets fremragende elektriske isoleringsegenskaber gør det også til et oplagt valg til beskyttelse af følsom elektronik, da det tilbyder en pålidelig og langtidsholdbar løsning.

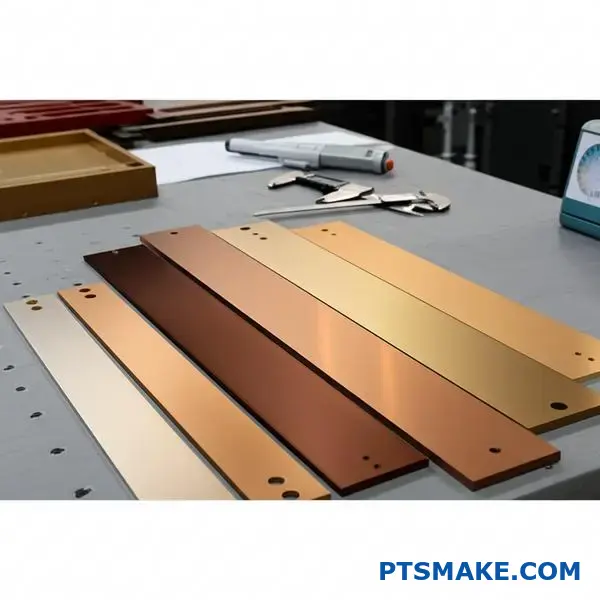

Hvad er det fulde spektrum af bronzeanodiserede nuancer, der er tilgængelige?

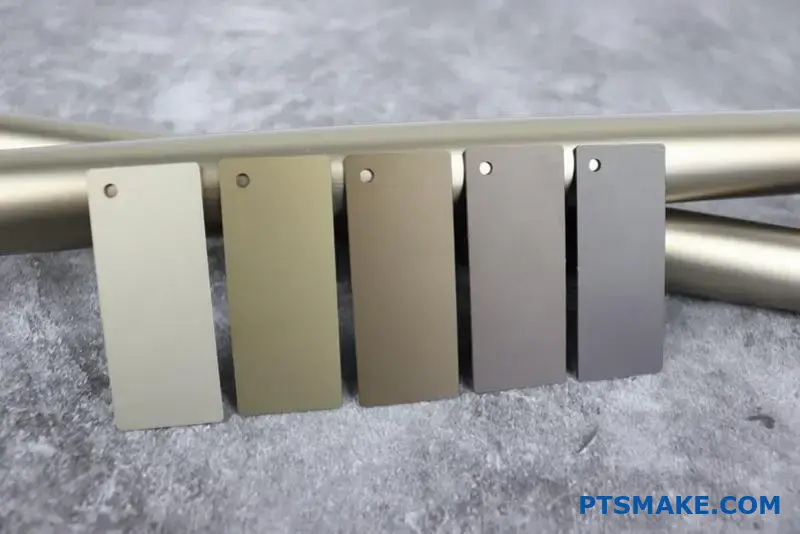

Kategorisering af den bronzeanodiserede palet

Bronzeanodisering tilbyder et rigt spektrum, ikke kun én farve. Farvenuancerne spænder fra lys champagne til dyb, næsten sort. Denne variation giver mulighed for betydelig designfleksibilitet.

Disse finish er typisk kategoriseret for overskuelighedens skyld. Hos PTSMAKE arbejder vi ofte sammen med kunderne om at vælge den perfekte nuance til deres projekt. Det første skridt er at forstå disse almindelige kategorier.

| Skygge-kategori | Almindelig beskrivelse | Typisk anvendelse |

|---|---|---|

| Lys bronze | Champagne, lys gylden farve | Arkitektoniske lister, forbrugerelektronik |

| Mellemstor bronze | Klassisk, varm brun tone | Vinduesrammer, dekorative paneler |

| Mørk bronze | Dyb chokoladebrun | Højkvalitets inventar, skiltning |

| Statuary Bronze | Næsten sort, meget mørk | Monumentale og kunstneriske værker |

Hvordan vi opnår specifikke nuancer

At opnå en bestemt bronzefarve er en præcis videnskab. Det handler ikke bare om at dyppe aluminium i en tank. Vi kontrollerer flere vigtige procesvariabler for at opnå ensartede, repeterbare resultater for hver batch.

Specifikation og kontrol

Kunderne specificerer en nuance ved hjælp af kontrolprøver eller farvekoder fra branchen. Vores opgave er at omsætte dette mål til en præcis fremstillingsopskrift. Dette sikrer, at de bronzeanodiserede aluminiumsdele passer perfekt sammen.

Nøglen er at styre selve anodiseringsprocessen. Farven kommer fra uorganiske salte, der aflejres i porerne i aluminiumoxidlaget. Mængden og fordelingen af disse aflejringer bestemmer den endelige nuance.

Vigtige procesvariabler

Tre hovedfaktorer styrer den endelige farves dybde og konsistens. Baseret på vores tests kan selv små ændringer påvirke resultatet. Vi overvåger omhyggeligt nedsænkningstiden i farvetanken, den elektriske strømtæthed3, og den kemiske koncentration af farvestoffet.

Længere neddykningstider og højere strømtætheder resulterer typisk i mørkere nuancer.

| Procesvariabel | Effekt på skygge | Vores kontrolmetode |

|---|---|---|

| Tid til fordybelse | Længere tid = Mørkere farve | Automatiske timere og processtyringer |

| Nuværende tæthed | Højere densitet = Dybere farve | Præcis overvågning af strømforsyningen |

| Løsningskemi | Koncentration påvirker farvemætning | Regelmæssig kemisk analyse og justeringer |

Ved at mestre disse variabler leverer vi præcis den bronzefarve, du havde forestillet dig.

Det er vigtigt at forstå bronze-spektret og procesvariablerne. Det muliggør præcis farvetilpasning. Dette sikrer, at dine endelige dele opfylder de nøjagtige æstetiske og funktionelle krav, fra prototype til produktion.

Hvordan klassificeres bronzeanodiserede overflader efter industristandarder?

For at kunne navigere i bronzeanodiserede overflader er det nødvendigt at forstå de vigtigste standarder. Det er ikke bare regler, men et fælles sprog for kvalitet. De sikrer, at alle, fra designer til producent, er på samme side.

De store standardiseringsorganer fastsætter standarderne. Hvert organ har sit eget fokus. Dette bestemmer det endelige produkts ydeevne og udseende.

Vigtige standardiseringsorganisationer

- AAMA: Primært til arkitektoniske anvendelser.

- Qualanod: Den europæiske standard for kvalitet.

- MIL-A-8625: En streng amerikansk militærspecifikation.

Lad os se på deres primære anvendelsesområder.

| Standard | Primært fokus | Geografisk region |

|---|---|---|

| AAMA | Arkitektonisk aluminium | Nordamerika |

| Qualanod | Arkitektonisk kvalitet | Europa |

| MIL-A-8625 | Militær og forsvar | De Forenede Stater |

Det første skridt er at forstå disse forskelle. Det hjælper dig med at vælge den rigtige finish til dit projekts behov.

AAMA: Den arkitektoniske benchmark

For arkitektoniske projekter er standarderne fra American Architectural Manufacturers Association (AAMA) af afgørende betydning. AAMA 611 er den mest relevante specifikation. Den beskriver ydeevnen for anodiseret aluminium.

Denne standard definerer to klasser. Klasse I har en tykkere anodisk belægning (0,7 mil eller 18 mikron). Klasse II har en tyndere belægning (0,4 mil eller 10 mikron). For udvendigt bronzeanodiseret aluminium er klasse I afgørende for holdbarheden.

Qualanod: Det europæiske kvalitetsmærke

I Europa udsteder Qualanod et kvalitetsmærke for anodisering. Det er et omfattende system, der dækker proceskontrol, udstyr og test af det endelige produkt.

Qualanod sikrer ensartet kvalitet på tværs af forskellige anodiseringsvirksomheder. Dette er afgørende for store projekter med flere leverandører. Det specificerer belægningstykkelse, tætningskvalitet og slidstyrke. Hos PTSMAKE henviser vi ofte til Qualanod for kunder med projekter, der spænder over det europæiske marked, for at sikre overensstemmelse og kvalitet. Det hjælper med at definere den forventede levetid for en finish, hvilket er en nøglefaktor i materialet. tribologi4.

MIL-A-8625: Den militære standard

Det amerikanske militærs MIL-A-8625 er den mest krævende standard. Den dækker anodisering til forsvars- og rumfartsanvendelser.

Den specificerer to hovedtyper: Type I (kromsyre) og Type II (svovlsyre). Bronzeoverflader falder ind under Type II. Denne standard har også to klasser: Klasse 1 (ufarvet) og Klasse 2 (farvet). For bronze anvendes Klasse 2, med strenge krav til farveensartethed og korrosionsbestandighed.

| Specifikation | Vigtige krav | Typisk anvendelse |

|---|---|---|

| AAMA 611 klasse I | ≥18 µm tykkelse | Udvendig arkitektur |

| Qualanod AA 20 | 20 µm gennemsnitlig tykkelse | Arkitektur med høj slidstyrke |

| MIL-A-8625 Type II | Korrosions- og slidstyrke | Luftfart, forsvarsdele |

Det er afgørende at vælge den rigtige standard. Det har direkte indflydelse på din dels levetid, udseende og pris.

AAMA, Qualanod og MIL-A-8625 tilbyder forskellige rammer for klassificering af bronzeanodiserede overflader. Hver standard sikrer kvalitet og ydeevne, der er skræddersyet til specifikke anvendelser, fra arkitektoniske udvendige overflader til krævende militære komponenter, og vejleder i materialevalg og forarbejdning.

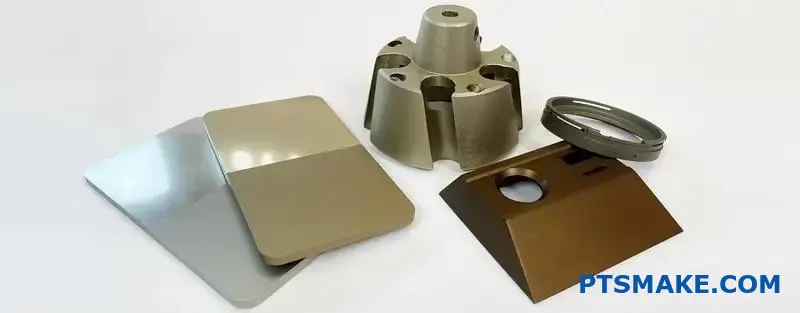

Hvad er de almindelige overfladestrukturer, der kombineres med bronzeanodisering?

Før vi påfører bronzeanodiseringen, er delens overfladestruktur afgørende. Denne præmekaniske finish bestemmer det endelige udseende. Den dikterer, hvordan lyset spiller på overfladen.

Tænk på det som lærredet for farven.

Børstet finish

En børstet overflade skaber fine, parallelle linjer. Dette giver bronze en satinagtig, metallisk glans. Det er fantastisk til at skjule mindre uregelmæssigheder.

Poleret finish

Polering skaber en spejlblank, reflekterende overflade. Når bronze anodiseres, giver det en dyb, fyldig farve. Den høje glans får emnet til at skille sig ud.

Perleblæst finish

Perleblæsning giver en ensartet, mat og ikke-retningsbestemt struktur. For bronzeanodiseret aluminium skaber dette en blød, ikke-reflekterende overflade. Det har et moderne, afdæmpet udseende.

Her er en hurtig sammenligning:

| Finish Type | Visuel effekt | Almindelig brugssag |

|---|---|---|

| Børstet | Lineær, satenglans | Arkitektoniske paneler, apparater |

| Poleret | Spejllignende, højglans | Dekorative lister, luksusvarer |

| Perleblæst | Mat, ikke-reflekterende | Elektroniske kabinetter, højteknologiske komponenter |

Denne indledende tekstur er en afgørende beslutning. Den ændrer fuldstændigt karakteren af den bronzeanodiserede del.

Det er samspillet mellem tekstur og lys, der skaber magien. Det handler ikke kun om farven, men også om, hvordan farven opfattes. En poleret overflade skaber for eksempel en stærk spejlrefleksion5, hvilket får bronzefarven til at fremstå mørkere og mere mættet i visse vinkler.

Omvendt spreder en perleblæst tekstur lyset. Dette resulterer i en meget ensartet farve fra alle betragtningsvinkler. Bronzen fremstår blødere og varmere uden skarp blænding. Det er et valg, vi ofte anbefaler hos PTSMAKE til brugergrænsefladekomponenter for at reducere belastningen af øjnene.

Satinfinish

En satinfinish er en mellemvej. Den er mindre reflekterende end poleret, men glattere end børstet. Den giver bronze en sofistikeret, lavglanset glans, der føles eksklusiv at røre ved. Den giver en afbalanceret æstetik.

At vælge den rigtige tekstur er et afgørende trin i produktdesignet. Vores erfaring viser, at den endelige anvendelse er afgørende for det bedste valg. Et forbrugerelektronisk apparat kan bruge perleblæsning for at opnå et rent, moderne udtryk. I eksklusiv arkitektonisk finish bruges ofte børstet overflade for at opnå en klassisk elegance.

Baseret på vores tests med kunder har vi fundet ud af, at teksturen kan ændre den opfattede nuance af bronzeanodiseringen på en subtil måde.

| Færdiggør | Lysinteraktion | Opfattet bronzefarve | Skjuler fingeraftryk |

|---|---|---|---|

| Poleret | Højreflekterende, skarp | Dyb, mørk, fyldig | Dårlig |

| Børstet | Retningsbestemt refleksion | Varierer med lysvinklen | God |

| Satin | Blød, diffus glans | Jævn, diskret glans | Meget god |

| Perleblæst | Meget diffus, mat | Blød, ensartet, let | Fremragende |

Dette valg påvirker ikke kun æstetikken, men også funktionelle aspekter som ridsefasthed og synligheden af fingeraftryk.

Mekaniske forbehandlinger som børstning, polering og perleblæsning ændrer fundamentalt det endelige udseende af bronzeanodiserede dele. Hver tekstur interagerer unikt med lyset og påvirker farvedybden og glansen. Dette valg er en afgørende designfaktor for både æstetik og funktionalitet.

Hvordan specificeres og måles farvekonsistens objektivt?

Hvordan kommer vi videre fra "det ser rigtigt ud"? Subjektive kontroller er upålidelige. For at opnå ægte præcision har vi brug for tal.

Det er her, objektiv farvemåling kommer ind i billedet. Den bruger et videnskabeligt system til at definere og verificere farver.

CIELAB-farveområdet

Vi bruger CIELAB-systemet eller Lab*. Den kortlægger hver farve med tre værdier. Dette giver et universelt sprog til farvespecifikation.

Definition af tolerancer med Delta E (ΔE)

Delta E (ΔE) måler "afstanden" mellem to farver. Et lavt ΔE betyder, at farverne er meget tæt på hinanden. Dette er afgørende for konsistensen.

| Målemetode | Beskrivelse | Fordel |

|---|---|---|

| Visuel kontrol | Baserer sig på det menneskelige øje og standardbelysning. | Hurtig og enkel til indledende kontroller. |

| CIELAB & ΔE | Bruger et spektrofotometer til Lab* data. | Kvantitativ, gentagelig og objektiv. |

Dette system sikrer, at alle dele passer perfekt sammen.

At stole alene på det menneskelige øje er en opskrift på inkonsekvens. To personer kan se på den samme del og se en forskellig nuance. Dette gælder især ved komplekse overfladebehandlinger. For eksempel kan en batch af bronzeanodiseret aluminium Dele kan vise små variationer.

Disse variationer kan være svære at se med det blotte øje, men kan være betydningsfulde. CIELAB-farveområdet løser dette problem ved at tildele en præcis koordinat til hver farve.

Forståelse af Lab* Værdier

Systemet fungerer med tre akser:

- **L***: Repræsenterer lysstyrke, fra 0 (sort) til 100 (hvid).

- **a***: Repræsenterer den rød-grønne akse.

- **b***: Repræsenterer den gul-blå akse.

Ved hjælp af en enhed kaldet en Spektrofotometer6, måler vi disse værdier ud fra en masterprøve. Dette bliver vores standard. Derefter definerer vi en acceptabel Delta E (ΔE)-tolerance. Dette er den maksimalt tilladte farveforskel.

For alle produktionsdele måler vi deres Lab*-værdier. Vi beregner ΔE mellem den og masterprøven. Hvis den ligger inden for tolerancen, godkendes den. Så enkelt og præcist er det.

| Delta E (ΔE)-værdi | Perceptuel fortolkning | Typisk brugssag |

|---|---|---|

| < 1.0 | Ikke synlig for det menneskelige øje | Højkvalitets paneler til biler |

| 1.0 - 2.0 | Kan ses ved nøje observation | Forbrugerelektronikhus |

| 2,0 – 3,5 | Synlig med et blik | Generelle industrielle dele |

Denne datadrevne tilgang fjerner al gætteriet.

Objektiv farvemåling bruger CIELAB-systemet og Delta E-tolerancer. Denne metode erstatter subjektive vurderinger med præcise data, hvilket sikrer, at alle dele, vi producerer hos PTSMAKE, opfylder dine nøjagtige farvespecifikationer og garanterer ensartethed gennem hele produktionsforløbet.

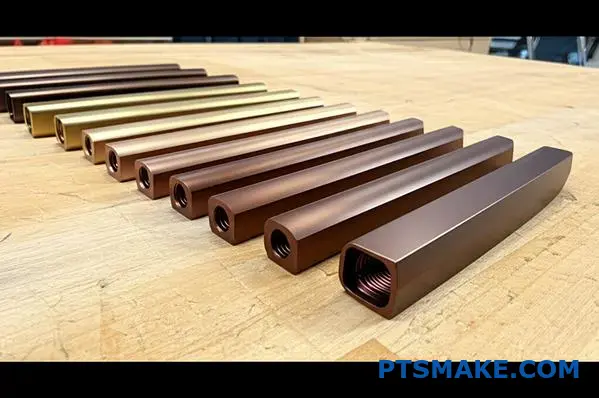

Hvordan kan du kontrollere farvekonsistensen i et stort projekt?

Det er afgørende at gå fra teori til praksis. For virkelig at kunne styre farver har du brug for konkrete kontrolmekanismer. Det handler om at fastsætte klare, fysiske benchmarks, der ikke giver plads til fortolkning.

Denne tilgang forhindrer subjektive argumenter. Den skaber en fælles, fysisk virkelighed for dig, dit team og os hos PTSMAKE. Her er de metoder, vi bruger.

Fastlæg masterfarvestandarder

Først opretter vi en "master"-prøve. Dette er det perfekte stykke, der definerer målfarven. Alle fremtidige dele sammenlignes med denne ene standard.

Definer synsfelt

Dernæst aftaler vi et acceptabelt interval. Vi fremstiller prøver, der viser de lyseste og mørkeste acceptable nuancer. Dette er afgørende for overflader som bronzeanodiseret aluminium.

Administrer produktionspartier

Endelig kontrollerer vi produktionspartierne. Vi anmoder om dele fra samme produktionsparti, når det er muligt. Dette minimerer variabler i processer som anodisering eller maling.

| Metode | Primært mål | Bedst til |

|---|---|---|

| Master Standard | Indstiller det enkelte ideelle farvemål | Krav til høj præcision i farverne |

| Synsfelt | Definerer acceptable lys/mørke grænser | Overflader med naturlige variationer |

| Batchkontrol | Minimerer procesrelaterede skift | Produktion i store mængder |

Farvekontrol handler mindre om software og mere om fysisk disciplin. Det kræver klar kommunikation og enighed, inden den første del overhovedet produceres til masseproduktion.

Fysiske prøvers rolle

En digital farvekode er en god start. Men den kan ikke gengive effekten af tekstur, glans eller materiale. En fysisk masterstandard er ufravigelig.

I tidligere projekter hos PTSMAKE har vi set, hvordan en enkelt godkendt prøve sparer ugers debat. Den bliver den ultimative kilde til sandhed for alle involverede.

For materialer som bronzeanodiseret aluminium ændrer den opfattede farve sig med lyset og betragtningsvinklen. Derfor er det så vigtigt at definere et acceptabelt visuelt område med fysiske prøver.

Vi fastlægger en "lysgrænse" og en "mørkgrænse" for prøverne. Alle produktionsdele skal ligge mellem disse to fysiske referenceværdier. Dette fjerner subjektiviteten fra kvalitetskontrollen. Det er en simpel bestået/ikke bestået-test.

Vigtigheden af batching

Farvekonsistens er også knyttet til processtabilitet. Ved anodisering kan faktorer som temperatur og kemisk koncentration forårsage små variationer mellem batcher.

Derfor anbefaler vi ofte, at alle dele til en enkelt samling fremstilles af samme materialeparti og anodiseringsbatch. Dette minimerer risikoen for synlige forskelle, når komponenterne samles side om side. Små farveforskelle fra anodiseringsbadets udtømning7 er mindre synlige, hvis alle dele forskydes samtidigt. Baseret på vores tests er dette den mest effektive måde at sikre et ensartet udseende på det endelige produkt.

Effektiv farvestyring er afhængig af masterstandarder, klare visuelle farveprøver og intelligent batchkontrol. Disse praktiske trin fjerner gætterier og sikrer, at det endelige produkt lever op til dine nøjagtige visuelle specifikationer.

Hvordan designer man dele, så man undgår almindelige fejl ved anodisering?

Smart design er din første forsvarslinje. Det forhindrer de mest almindelige anodiseringsfejl, før de overhovedet opstår. Dette er et grundlæggende princip i Design for Manufacturing (DFM).

Enkle ændringer kan gøre en stor forskel. Ved at planlægge på forhånd sikrer du et fejlfrit resultat.

Vigtige overvejelser om design

Der er tre områder, du skal være opmærksom på:

- Dræning til kemikalier

- Afrundede hjørner og kanter

- Placering af kontaktpunkter

Disse små detaljer sparer tid og penge.

DFM til anodisering

En velkonstrueret del bevæger sig jævnt gennem anodiseringslinjen. Dette reducerer manuelt arbejde og mindsker risikoen for fejl.

| Problemområde | Designløsning | Fejl forhindret |

|---|---|---|

| Indesluttet væske | Tilføj drænhuller | Kemiske pletter og striber |

| Skarpe hjørner | Brug generøse radier | Brændte og bare pletter |

| Synlige mærker | Angiv reolpunkter | Kontaktmærker på kosmetiske overflader |

Det er afgørende at tage højde for anodiseringsprocessen under designfasen. Det er ikke bare en belægning, det er en elektrokemisk proces. Alle egenskaber ved din del interagerer med de kemiske bade og den elektriske strøm.

Radier over skarpe hjørner

Skarpe indvendige hjørner er en almindelig kilde til problemer. De kan opsamle syre, hvilket kan føre til striber efter forsegling. Skarpe udvendige hjørner kan også forårsage problemer.

Den elektriske strøm koncentrerer sig om skarpe yderkanter. Dette kan forårsage "brænding", et for tykt og skørt oxidlag. Ved at bruge generøse radier, vi anbefaler mindst 0,5 mm, sikres det, at strømmen flyder jævnt. Dette er især vigtigt for et ensartet udseende, som f.eks. på en bronzeanodiseret aluminium del.

Betydningen af dræning

Blinde huller og dybe lommer er som kopper. De opfanger rengøringsmidler og syrer. Når delen flyttes til den næste tank, løber disse opfangede væsker ud og forårsager pletter.

Ved at tilføje små, velplacerede drænhuller kan væsker løbe ud. Dette enkle trin eliminerer kemisk overførsel, som er en væsentlig årsag til kosmetisk afvisning.

Kontrol af reolpunkter

Hver del skal holdes fast af et stativ for at modtage elektrisk strøm. Disse kontaktpunkter bliver ikke anodiseret, hvilket efterlader små bare pletter. Du bør altid angive, hvor disse stativpunkter kan placeres.

Hvis du placerer dem på ikke-kritiske overflader, skjules disse mærker. Hvis du ignorerer dette, kan det føre til en Faradays bur-effekt8 i nogle tilfælde medfører det en uensartet belægning. Hos PTSMAKE samarbejder vi med dig om at identificere de bedste placeringer af reoler tidligt i designfasen.

| Retningslinje | Hvorfor det er vigtigt | Bedste praksis |

|---|---|---|

| Generøse radier | Sikrer ensartet strømtæthed og forhindrer syrefangst. | Minimum 0,5 mm radius på alle hjørner. |

| Drænhuller | Forhindrer kemisk udvaskning og pletter. | Tilføj små huller i lommer og blindhuller. |

| Specificeret reolsystem | Skjuler bare pletter på ikke-kosmetiske overflader. | Markér acceptable kontaktpunkter på dine tegninger. |

Effektiv DFM til anodisering involverer enkle, men afgørende trin. Tilføjelse af radier, planlægning af dræning og specificering af ophængningspunkter forhindrer de mest almindelige fejl. Dette sikrer en ensartet finish af høj kvalitet og minimerer samtidig produktionsforsinkelser og omkostninger.

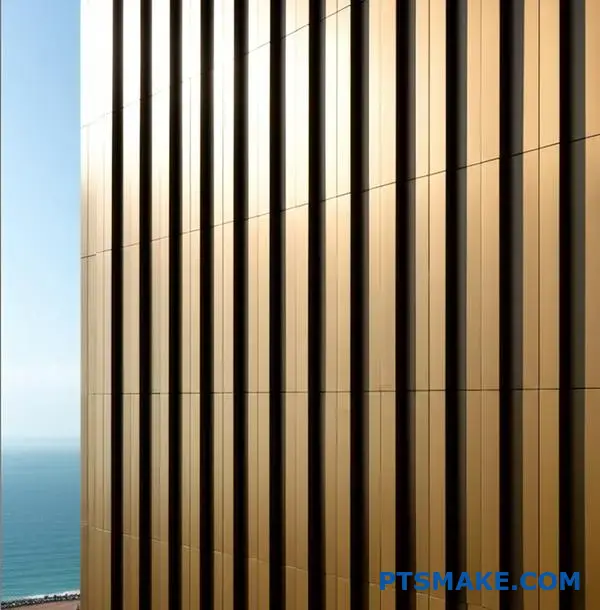

Casestudie: Specificering af finish til facaden på en højhus ved kysten.

Kystprojekter udgør en særlig udfordring. Kombinationen af saltsprøjt, høj UV-eksponering og vinddrevet regn er hård ved byggematerialer.

At vælge den rigtige finish er ikke kun et æstetisk valg. Det er afgørende for langvarig ydeevne og holdbarhed. Lad os se nærmere på specifikationerne for en vellykket højhusfacade.

Vigtige miljømæssige faktorer

Miljøet dikterer vores valg af materialer. Hver faktor kræver en specifik modforanstaltning i finishspecifikationen.

| Faktor | Primær påvirkning | Specifikationssvar |

|---|---|---|

| Saltspray | Korrosion og huludslidning | Tykt anodisk lag |

| Høj UV-stråling | Farvefading | Stabile pigmenter |

| Vinddrevet regn | Vandindtrængning | Højtydende tætning |

Vores mål var et system, der kunne fungere i årtier.

Begrundelse for specifikationen

I tidligere projekter hos PTSMAKE har vi set, hvordan ét forkert valg kan ødelægge hele facaden. Hver eneste detalje er vigtig, fra grundlegeringen til den endelige tætning. Sådan har vi opbygget en robust specifikation til dette krævende miljø.

Grundmateriale: 5005 legeret plade

Vi startede med 5005 aluminiumslegering. Mens andre legeringer som 6061 tilbyder større strukturel styrke, giver 5005 en langt bedre overflade til anodisering. Det sikrer et ensartet, visuelt konsistent udseende, hvilket er afgørende for store arkitektoniske overflader.

Overflade: AAMA 611 klasse I

Kernen i beskyttelsen er selve anodiseringen. Vi specificerede en AAMA 611 klasse I arkitektonisk finish. Dette kræver en minimums tykkelse på 0,7 mil (18 mikron). Denne tykkere Anodisk oxidlag9 skaber en formidabel barriere. Det er afgørende for at modstå korrosion fra salte i luften.

Farve og forsegling

Den angivne mørkebronzefarve giver fremragende UV-stabilitet. De uorganiske pigmenter, der anvendes til bronzeanodiseret aluminium, er meget modstandsdygtige over for falmning.

Endelig er en højtydende forsegling ufravigelig. Den lukker de naturlige porer i det anodiserede lag og forhindrer korrosive stoffer i at trænge ind i overfladen.

| Komponent | Specifikation | Begrundelse for kystanvendelse |

|---|---|---|

| Legering | 5005 Aluminiumsplade | Overlegen ensartethed til anodisering. |

| Færdiggør | AAMA 611 klasse I | ≥0,7 mil tykkelse for korrosionsbestandighed. |

| Farve | Mørk bronze | Fremragende UV-stabilitet og farvebestandighed. |

| Tætning | Høj ydeevne | Forhindrer optagelse af salt og forurenende stoffer. |

Dette komplette system arbejder sammen om at beskytte facaden.

Denne casestudie viser, at en holdbar kystfacade er afhængig af et synergistisk system. Legeringen, anodiseringsklassen, farven og forseglingen skal alle vælges specifikt for at modstå salt, UV-stråling og fugt for at sikre langvarig integritet og udseende.

Hvordan ville du løse en tvist mellem parterne om farveforskelle?

Når der opstår en farvestrid, skal subjektivitet fjernes. Målet er at basere sig på objektive data, ikke meninger. Dette er den eneste vej til en retfærdig løsning.

Vi bruger en klar, datadrevet proces. Den er især nyttig til overflader som bronzeanodiseret aluminium, hvor udseendet kan være subjektivt.

Resolutionsrammen

Processen indebærer sammenligning af produktionsdele med masterprøven. Vi bruger et spektrofotometer til at få præcise farvedata. Resultaterne er klare og numeriske.

| Trin | Handling | Resultat |

|---|---|---|

| 1 | Hent masterprøve | Fastlægger den aftalte farvestandard. |

| 2 | Vælg produktionsdele | Indsamler prøver fra det omstridte parti. |

| 3 | Mål med spektrofotometer | Opnår mål Lab* farveværdier. |

| 4 | Sammenlign ΔE-værdier | Kvantificerer forskellen i forhold til tolerancen. |

Denne metode gør en uenighed til en simpel datakontrol.

Fra mening til objektiv kendsgerning

Grundlaget for at løse enhver farvestrid er den oprindelige aftale. Inden produktionen skal begge parter blive enige om en farvemaster og en Delta E (ΔE)-tolerance. Dette tal definerer den maksimalt acceptable farveafvigelse.

Når der opstår en tvist, tager vi værktøjerne frem. Vi tager den opbevarede masterprøve og flere produktionsdele. Derefter måler vi dem under kontrollerede lysforhold. Dette er afgørende for at opnå ensartede resultater.

Brug af data til at træffe beslutninger

Et spektrofotometer "ser" ikke farver på samme måde som det menneskelige øje. Det måler spektraldataene for en overflade for at generere præcise koordinater. Disse koordinater findes inden for CIELAB-farveområde10, en tredimensionel model af farve.

Denne proces beregner ΔE-værdien. Det er et enkelt tal, der repræsenterer afstanden mellem prøvens farve og masterfarven. For en batch af bronzeanodiserede aluminiumsdele er resultaterne entydige.

Sammenligning af prøvemålinger

| Prøve-ID | Mester Lab* | Del Lab* | ΔE-værdi | I specifikation (tolerance < 2,0) |

|---|---|---|---|---|

| Del-001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | Ja |

| Del-002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | Nej |

| Del-003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | Ja |

Dataene træffer beslutningen for os. Hvis ΔE-værdien ligger inden for den aftalte tolerance, godkendes delen. Hvis den ligger uden for, afvises den. Der er ikke plads til diskussion. Dette er den professionelle standard, vi opretholder hos PTSMAKE.

For at løse et farveforskel skal man skifte fra subjektive synspunkter til objektive fakta. Ved hjælp af et spektrofotometer til at sammenligne produktionsdele med en masterprøve får man klare ΔE-værdier. Denne datadrevne tilgang sikrer en retfærdig og ubestridelig konklusion baseret på forud aftalte standarder.

Hvornår er bronzeanodisering ikke det rigtige valg af finish?

Bronzeanodisering giver en holdbar og smuk finish. Det er dog ikke en universel løsning til alle projekter. Det rigtige valg afhænger helt af dit produkts endelige anvendelse.

Nogle gange er andre efterbehandlingsprocesser simpelthen bedre egnet.

Vigtige beslutningsfaktorer

Farve og æstetik

Hvis du har brug for en bestemt farve, der ikke er metallisk, såsom en lys rød eller blå, vil anodisering ikke fungere. Processen er begrænset til et bestemt udvalg af farver.

Miljømæssig modstandsdygtighed

For dele, der udsættes for ekstreme kemikalier eller syrer, er standardanodisering muligvis ikke tilstrækkelig beskyttelse. En mere robust belægning kan være nødvendig.

Montering efter færdigbehandling

Planlægger du at svejse dele, når de er færdige? Anodisering skaber et isolerende lag, der komplicerer svejsningen betydeligt.

Her er en hurtig guide, der kan hjælpe dig med at træffe en beslutning.

| Scenarie | Bronzeanodisering | Bedre alternativ |

|---|---|---|

| Behøver en lys, ikke-metallisk farve | Nej | Pulverlakering |

| Ekstrem kemisk eksponering | Nej | PVDF-belægning |

| Svejsning efter efterbehandling | Nej | Efterbehandling efter svejsning |

Selvom bronzeanodiseret aluminium er et fantastisk valg til mange anvendelsesformål, er det afgørende at forstå dets begrænsninger. Hos PTSMAKE hjælper vi kunderne med at træffe disse beslutninger for at undgå dyre fejl. Lad os se nærmere på, hvornår en alternativ overfladebehandling er at foretrække.

Et nærmere kig på alternative overfladebehandlinger

Når farvepaletten er en prioritet

Pulverlakering er det bedste valg, hvis du ønsker et stort udvalg af farver. Der anvendes et tørt pulver, der påføres elektrostatisk. Denne proces giver mulighed for tusindvis af farver, strukturer og glansniveauer. Det giver en tyk, holdbar finish, der er mere modstandsdygtig over for skrammer end flydende maling.

Til barske kemiske miljøer

Når en del skal modstå stærke kemikalier, opløsningsmidler eller ekstrem UV-eksponering, er en PVDF-belægning overlegen. Dens Fluorpolymer11 basen tilbyder enestående kemisk inaktivitet. I tidligere projekter med kunder i den kemiske forarbejdningsindustri har vi set, at PVDF-belægninger langt overgår anodisering med hensyn til langvarig stabilitet og beskyttelse.

Efterbehandling af svejsninger

Anodisering skaber et hårdt, ikke-ledende aluminiumoxidlag. Dette lag skal slibes af inden svejsning, hvilket tilføjer et ekstra trin og risikerer at beskadige emnet. Det er langt mere effektivt at udføre al svejsning på det rå aluminium og derefter påføre finishen.

Denne tabel giver flere detaljer.

| Funktion | Bronzeanodisering | Pulverlakering | PVDF-belægning |

|---|---|---|---|

| Farvemuligheder | Begrænset metaludvalg | Næsten ubegrænset | God rækkevidde, ikke så stor som pulverlakering |

| Kemisk modstandsdygtighed | God | Moderat | Fremragende |

| UV-bestandighed | Meget god | God | Fremragende |

| Svejsbarhed | Dårlig (skal fjernes) | Dårlig (skal fjernes) | Dårlig (skal fjernes) |

| Bedst til | Holdbarhed, metallisk look | Tilpasning af farver | Ekstreme miljøer |

At vælge den rigtige overfladebehandling handler ikke kun om udseende, men også om ydeevne og produktionseffektivitet. Overvej hele din komponents livscyklus. Bronzeanodisering har sin berettigelse, men nogle gange er alternativer som pulverlakering eller PVDF en smartere teknisk og forretningsmæssig beslutning.

Analyser en fejl: Hvorfor falmede en bronzefinish på 5 år?

En kunde viste os en falmet bronzeanodiseret aluminiumsdel. Den så forfærdelig ud efter kun fem år udendørs. Dette var et klassisk eksempel på en fejl.

Lad os gennemgå de sandsynlige syndere. Baseret på vores analyse kan vi indsnævre det til tre hovedmistænkte.

Hver enkelt repræsenterer et kritisk trin i anodiseringsprocessen. Hvis man begår en fejl i et af disse trin, fører det til denne type fejl.

| Potentiel årsag | Beskrivelse |

|---|---|

| Belægningsklasse | Klasse II blev brugt i stedet for den mere holdbare klasse I. |

| Dårlig forsegling | Det anodiske lag blev ikke forseglet ordentligt efter farvning. |

| Ustabil farvestof | Der blev anvendt et organisk farvestof i stedet for metalsalte. |

Når en finish mislykkes, skal vi undersøge årsagen. Efter min erfaring er det sjældent kun én ting. Ofte er det en kombination af flere faktorer. Her er et nærmere kig på vores tre hypoteser for denne falmede del.

En uspecificeret belægning

Anodiserede belægninger findes i to hovedtyper til arkitektur. Klasse I er til udvendig brug, og klasse II er til indvendig brug.

En klasse II-belægning er meget tyndere. Den kan simpelthen ikke modstå stærke UV-stråler, syreregn og temperatursvingninger. Til udendørs brug er det afgørende at vælge en klasse I-belægning for at opnå langvarig holdbarhed.

Den afgørende rolle, som tætning spiller

Når en aluminiumsdel er anodiseret og farvet, er overfladen porøs. Forseglingsfasen lukker disse porer og indkapsler farvepartiklerne indeni.

En dårlig eller ufuldstændig forsegling gør farven sårbar. Det er som at lade en dør stå åben under en storm. UV-stråling og fugt trænger ind og nedbryder farvestoffet. Korrekt forsegling beskytter anodisk lag porøsitet12 og låser farven fast.

Valg af det rigtige farvestof

Farvelægningsmetoden er også en vigtig faktor. Ikke alle bronzefarver er ens. Valget her gør en enorm forskel.

Organiske farvestoffer kontra metalsalte

Mange leverandører bruger organiske farvestoffer, fordi de er billigere. De har dog dårlig UV-stabilitet og falmer hurtigt i sollys.

Metalsalte, der påføres ved hjælp af elektrolytisk farvning, er langt mere holdbare. Disse uorganiske partikler er meget modstandsdygtige over for UV-nedbrydning.

| Farvestoftype | UV-stabilitet | Anbefalet brug |

|---|---|---|

| Organiske farvestoffer | Lav | Indendørs applikationer |

| Metalsalte | Høj | Udendørs / Arkitektonisk |

For en langtidsholdbar bronzeanodiseret aluminiumsfinish er metalsalte det eneste pålidelige valg til udendørs anvendelse.

Den for tidlige falmning på denne bronzedel var ikke et uheld. Den skyldtes klare procesfejl: brug af en indendørs belægning, forkert forsegling eller et billigt organisk farvestof. Disse fejl kan undgås med korrekte specifikationer og kvalitetskontrol.

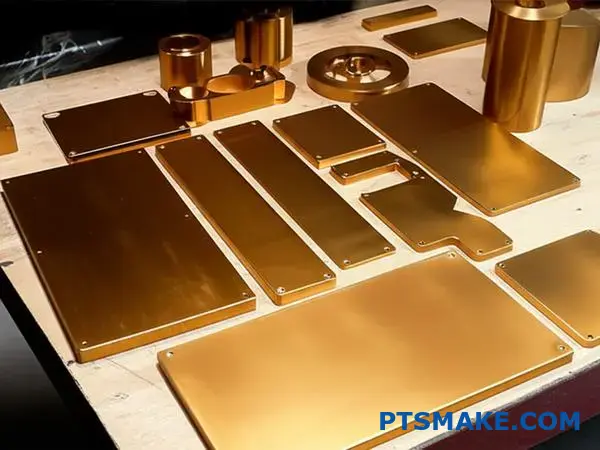

Hvordan kan man innovere med bronzeanodiseret aluminium i produktdesign?

Bronzeanodiseret aluminium tilbyder tidløs elegance. Men ægte innovation betyder at gå ud over standarden. Vælg ikke bare en finish; design den.

Tænk over, hvordan du kan få dit produkt til at skille sig ud. Du kan skabe unikke visuelle og taktile oplevelser. Det løfter dit design fra godt til exceptionelt.

Udvidelse af kreative grænser

At kombinere materialer er en god start. Overvej også at skabe brugerdefinerede mønstre og teksturer. Disse metoder kan definere et produkts identitet.

| Standardtilgang | Innovativ tilgang |

|---|---|

| Anvendelse af et enkelt materiale | Kombination med træ/stål |

| Ensartet overflade | Brugerdefinerede mønstre/teksturer |

| Grundlæggende børstet finish | Selektive maskeringseffekter |

Ægte produktdifferentiering ligger i detaljerne. At gå videre end en simpel bronzefinish åbner op for mange designmuligheder. Det handler om at være bevidst om selve overfladen. I tidligere projekter hos PTSMAKE har vi udforsket disse tilpassede tilgange sammen med kunderne.

Avancerede efterbehandlingsstrategier

Kombination af materialer for kontrast

Kombinationen af bronzeanodiseret aluminium med andre materialer skaber et slående udseende. Forestil dig varmen fra bronze ved siden af naturligt træ. Eller kontrasten til poleret rustfrit stål. Denne teknik tilføjer både visuel interesse og en eksklusiv fornemmelse til ethvert produkt.

Oprettelse af mønstre med maskering

Du kan skabe utroligt detaljerede mønstre på overfladen. Det opnår vi ved hjælp af teknikker, der anvendes før anodiseringsfasen. For eksempel, subtraktiv mønstring13 giver mulighed for logoer eller geometriske mønstre. Dette efterlader dele af det rå aluminium synlige eller farvet i en anden farve, hvilket skaber en skarp tofarvet effekt.

Udvikling af brugerdefinerede teksturer

Hvorfor holde sig til en standard børstet finish? Vi kan undersøge andre muligheder. Teknikker, der anvendes før anodisering, kan skabe unikke taktile fornemmelser.

| Teknik | Den resulterende effekt |

|---|---|

| Laser-ætsning | Fine, præcise linjer og mønstre |

| Perleblæsning | En ensartet, ikke-retningsbestemt mat finish |

| Mekanisk børstning | Brugerdefinerede lineære eller cirkulære teksturer |

Disse forbehandlinger ændrer overfladens udseende og lysrefleksion. Dette tilføjer endnu et lag af raffinement til det endelige produkt.

For at innovere med bronzeanodiseret aluminium skal du se ud over farven. Kombiner det med andre materialer, brug maskering til unikke mønstre og udvikl tilpassede teksturer. Disse detaljer kan virkelig definere dit produkt og skabe en mindeværdig brugeroplevelse.

Oplev løsninger i bronzeanodiseret aluminium hos PTSMAKE

Er du klar til at løfte dit projekt med professionel bronzeanodiseret aluminiumsfinish? Kontakt PTSMAKE nu for at få et hurtigt, skræddersyet tilbud. Vores præcisionsfremstilling leverer ensartet farve, holdbarhed og uovertruffen pålidelighed – som verdensklassebrands stoler på. Send din forespørgsel i dag, og begynd at bygge med tillid!

Lær, hvordan denne elektriske egenskab er afgørende for at opnå præcise og ensartede farveresultater ved anodisering. ↩

Lær, hvordan denne egenskab kan beskytte dine følsomme elektroniske komponenter mod elektriske fejl. ↩

Lær, hvordan denne elektriske parameter direkte påvirker den endelige farve og belægningens kvalitet. ↩

Forstå videnskaben bag friktion, slid og smøring på overflader. ↩

Lær, hvordan lysfysik påvirker den opfattede kvalitet og udseende af dine færdige emner. ↩

Lær mere om det instrument, der gør objektiv farvemåling mulig og sikrer kvalitet. ↩

Lær, hvordan kemiske ændringer i anodiseringsprocessen påvirker dit produkts endelige farve og finish. ↩

Lær, hvordan delgeometri påvirker elektriske felter for at forhindre ujævne anodiserede belægninger. ↩

Forstå videnskaben bag dannelsen af dette beskyttende lag og dets vigtigste egenskaber med hensyn til holdbarhed. ↩

Udforsk den 3D-model, der bruges til præcis, objektiv farvekommunikation i produktionen. ↩

Oplev, hvordan dette højtydende polymer giver dine komponenter enestående kemisk og UV-bestandighed. ↩

Forstå, hvordan dette lags mikroskopiske struktur er afgørende for farveægthed og korrosionsbestandighed. ↩

Lær de tekniske detaljer ved at skabe komplicerede, permanente designs på anodiserede aluminiumsoverflader. ↩