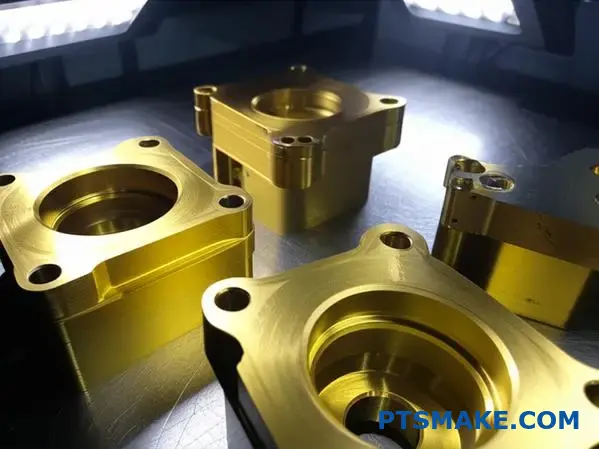

I min arbejde med præcisionsfremstilling ser jeg virksomheder, der kæmper med guld-anodiseringsprojekter, der ikke lever op til deres kvalitetskrav. Det værste er, at de fleste problemer skyldes manglende forståelse for den grundlæggende elektrokemi og de procesvariabler, der styrer det endelige resultat.

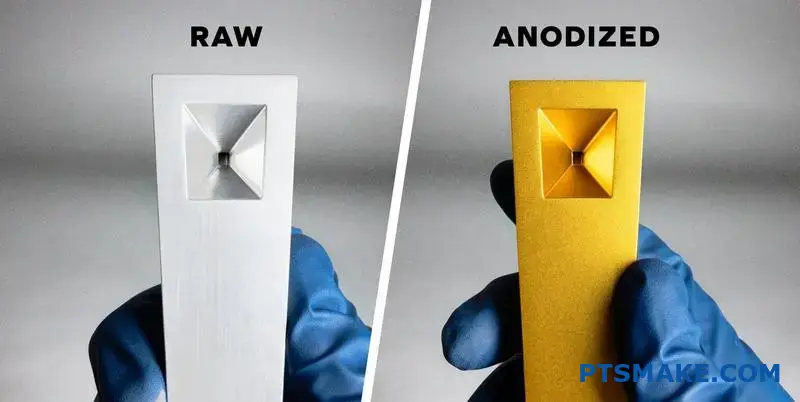

Gulanodisering er en elektrokemisk proces, der skaber et porøst aluminiumoxidlag, som derefter fyldes med farvestoffer eller metalliske aflejringer for at opnå forskellige guldfarver. I modsætning til forgyldning bliver denne konverteringsbelægning en integreret del af aluminiumsdelen, hvilket giver overlegen holdbarhed og vedhæftning.

Denne omfattende guide behandler mere end 40 vigtige spørgsmål, som jeg får fra ingeniører og indkøbschefer. Fra valg af den rigtige aluminiumslegering til kontrol af farvekonsistens på tværs af produktionspartier får du praktisk indsigt, der forhindrer dyre fejl og projektforsinkelser.

Hvad er den elektrokemiske proces bag anodisering af guld?

Har du nogensinde undret dig over videnskaben bag den smukke, holdbare finish på guldanodiseret aluminium? Det er ikke bare en belægning. Det er en elektrokemisk omdannelse af selve aluminiumsoverfladen.

I sin kerne er anodisering en proces med kontrolleret oxidation. Vi nedsænker aluminiumsdelen i et elektrolytbad og leder en elektrisk strøm gennem den. Aluminiumsdelen fungerer som anoden eller den positive elektrode.

Denne opsætning tvinger overfladen til at danne et hårdt lag af aluminiumoxid. Dette lag er det perfekte fundament for den gyldne farve.

| Komponent | Rolle i anodisering |

|---|---|

| Aluminiumsdel | Anoden (+) |

| Elektrolyt | Fører strøm |

| Strømforsyning | Driver reaktionen |

Denne kontrollerede proces er det, der gør den endelige finish så robust.

For virkelig at forstå processen må vi se på de reaktioner, der finder sted ved anoden. Det er en fascinerende balance mellem kemi og fysik.

Anodereaktionen

Når der tilføres spænding, afgiver aluminium (Al) på overfladen elektroner. Det bliver til positivt ladede aluminiumioner (Al³⁺).

Samtidig spaltes vand (H₂O) fra den sure elektrolyt. Dette giver negativt ladede iltioner (O²⁻). Disse ioner tiltrækkes af den positivt ladede aluminiumsoverflade. De kombineres og danner aluminiumoxid (Al₂O₃), netop det lag, vi ønsker at opbygge.

Elektrolytens rolle

Elektrolytten, typisk svovlsyre, gør mere end blot at lede elektricitet. Dens sure natur opløser langsomt noget af det nydannede oxid.

Denne opløsning er afgørende. Den skaber mikroskopiske porer i oxidlaget. Det er disse porer, der senere vil holde på guldfarvestoffet, hvilket giver os det endelige resultat. guld anodiseret aluminium udseende. Uden disse porer ville farvning være umulig.

Det er her, færdighederne kommer ind i billedet, når man skal kontrollere procesvariablerne. Parametre som spænding og strømtæthed1 er afgørende. De bestemmer tykkelsen, hårdheden og porøsiteten af oxidlaget.

I vores arbejde hos PTSMAKE styrer vi disse faktorer præcist for at opfylde nøjagtige specifikationer.

| Variabel | Indvirkning på oxidlaget |

|---|---|

| Spænding | Påvirker lagets hårdhed og væksthastighed. |

| Elektrolyttemperatur. | Påvirker porestørrelse og lagdensitet. |

| Nuværende tæthed | Kontrollerer reaktionens hastighed. |

Grundlaget for en flot finish ligger i at mestre denne elektrokemiske fase.

Elektrokemien ved anodisering omdanner en simpel aluminiumsdel til en komponent med et holdbart, porøst oxidlag. Dette lag er afgørende for den efterfølgende farvningsproces, der skaber den endelige guldfinish. For at mestre denne proces kræves der præcis kontrol over elektriske og kemiske parametre.

Hvordan skabes den ‘gyldne’ farve egentlig i processen?

At skabe en guldfinish er ikke magi. Det er præcis videnskab. Nøglen ligger i det porøse lag, der dannes under anodiseringen. Vi har to hovedmetoder til at tilføje farve.

En metode er farvning. Her dypper vi delen ned i en farvestofopløsning. Farven fylder simpelthen de tomme porer. Det er en enkel proces.

Den anden metode er elektrolytisk farvning. Denne metode er mere kompleks, men giver bedre resultater. Den indebærer, at metalsalte afsættes dybt inde i porerne. Dette skaber en anden farve.

| Metode til farvelægning | Sådan fungerer det | Almindelig brug |

|---|---|---|

| Farvning | Porerne fyldes med organiske/uorganiske farvestoffer. | Dekorative dele, mindre barske miljøer. |

| Elektrolytisk | Metalsalte aflejret ved porernes bund. | Arkitektoniske anvendelser med høj holdbarhed. |

Lad os se nærmere på disse metoder. Det er vigtigt at forstå dem for at kunne vælge den rigtige finish til dit projekt.

Farvningsmetoden

Farvning er som at bejdse træ. Efter anodisering nedsænkes delen i en tank med opløst farvestof. Det porøse oxidlag absorberer farvestoffet. Denne metode giver mulighed for et bredt udvalg af farver. Mange organiske farvestoffer kan dog falme med tiden, når de udsættes for UV-stråling.

Fordelen ved elektrolytisk farvning

For at opnå en ægte, holdbar guldfarvet anodiseret aluminiumsfinish foretrækker vi ofte elektrolytisk farvning. Dette er en to-trins proces. Først anodiserer vi aluminiumet. Derefter nedsænker vi det i et andet bad, der indeholder metalsalte, såsom tin.

En vekselstrøm aflejrer disse salte i bunden af porerne. Farven er ikke et farvestof. Den skabes af en optisk effekt. Størrelsen og fordelingen af disse metalpartikler påvirker, hvordan de interagerer med lys. Denne proces skaber meget lysægte farver.

Den resulterende farve afhænger af det anvendte metalsalt og behandlingstiden. Denne præcise kontrol er måden, hvorpå vi skaber ensartede guldfarver. Farven kommer fra lysspredning2 fra de små metalaflejringer.

| Trin | Proces | Formål |

|---|---|---|

| Trin 1 | Standard anodisering | Opret et klart, porøst oxidlag. |

| Trin 2 | Elektrolytisk afsætning | Indsæt metalsalte i porebasen. |

| Trin 3 | Forsegling | Luk porerne for at fastholde farven. |

Denne metode er årsagen til, at arkitektonisk aluminium bevarer sin farve i årtier. Hos PTSMAKE bruger vi denne metode til dele, der kræver maksimal holdbarhed og farvestabilitet.

Farvefremstilling ved anodisering involverer enten fyldning af porer med farvestof eller afsætning af metalsalte. Elektrolytisk farvning bruger metalsalte og lysfysik til at skabe ekstremt holdbare og stabile farver, som f.eks. den populære guldfinish, der er ideel til højtydende applikationer.

Hvordan påvirker valget af aluminiumslegering guldfinishen?

Den legering, du vælger, er ikke kun et strukturelt valg, men også et kosmetisk valg. De "hemmelige ingredienser" – legeringselementerne – har direkte indflydelse på det endelige udseende af en guldfinish.

Elementer som kobber, silicium og zink er afgørende. De bestemmer, hvordan overfladen reagerer under anodiseringen. Denne reaktion bestemmer farvens klarhed og konsistens. For at opnå en perfekt guldfarvet anodiseret aluminiumsdel er grundmaterialet alt afgørende.

| Legeringsserie | Primære elementer | Resultat af guldanodisering |

|---|---|---|

| 6000-serien | Magnesium, silicium | Lys, klar, ensartet |

| 7000-serien | Zink, kobber | Dæmpet, ofte mudret |

Forståelse af metallurgi er nøglen til at forudsige det endelige resultat. Forskellige legeringer har unikke kemiske sammensætninger, der opfører sig forskelligt i anodiseringstanken.

Hvorfor 6000-serien er fremragende til dekorative overflader

Legeringer som 6061 og 6063 er populære af en god grund. Deres vigtigste legeringselementer, magnesium og silicium, danner en forbindelse, der opløses ensartet under anodiseringsprocessen.

Dette skaber et meget porøst og klart anodisk lag. Denne klare struktur er det perfekte underlag. Det gør det muligt for guldfarvestoffet at trænge jævnt ind, hvilket resulterer i en levende, ensartet og strålende finish. I vores projekter hos PTSMAKE anbefaler vi konsekvent 6000-serien til kosmetiske dele i premiumkvalitet.

Udfordringen med 7000-seriens legeringer

Omvendt er legeringer i 7000-serien, der er kendt for deres exceptionelle styrke, vanskelige at anvende til dekorative overflader. Deres høje zinkindhold, ofte kombineret med kobber, skaber uensartede intermetalliske forbindelser3.

Disse forbindelser reagerer anderledes på anodiseringsprocessen end det omgivende aluminium. Dette fører til et uensartet oxidlag, der kan se uklar eller mat ud. Resultatet er ofte en kedelig, undertiden mudret guldfarve, der mangler den ønskede glans.

| Legeringselement | Indvirkning på guldanodisering |

|---|---|

| Kobber (Cu) | Kan forårsage uklarhed eller en mat finish. |

| Silicium (Si) | I store mængder kan det give et gråt eller snavset udseende. |

| Zink (Zn) | Høje niveauer forstyrrer farveklarheden, hvilket fører til mudrede toner. |

| Magnesium (Mg) | Generelt positivt, bidrager til dannelsen af et klart oxidlag. |

Legeringselementer er den afgørende faktor for den endelige farve. For en lys, dekorativ guldfinish er legeringer i 6000-serien overlegne. Styrken i legeringer i 7000-serien opnås på bekostning af kosmetisk klarhed på grund af deres indhold af zink og kobber.

Hvad er de vigtigste ydeevneegenskaber ved en guldanodiseret overflade?

Guld-anodisering giver mere end bare en smuk finish. Det skaber en overflade med betydelige funktionelle forbedringer. Denne proces transformerer aluminiumets ydre lag. Det bliver meget hårdere og mere holdbart.

Dette er ikke bare en belægning, det er en integreret del af metallet. Ydelsesforbedringerne er betydelige. De er afgørende for krævende anvendelser i mange brancher.

Vigtige funktionelle fordele

En guldanodiseret overflade giver fremragende beskyttelse. Den beskytter det underliggende aluminium mod slid og miljøfaktorer.

| Ejendom | Forbedring |

|---|---|

| Hårdhed | Betydeligt forøget |

| Modstandsdygtighed over for korrosion | Fremragende |

| Modstandsdygtighed over for slid | Stærkt forbedret |

| Elektrisk isolering | Høj |

Denne finish er det bedste valg til højtydende dele. Den sikrer pålidelighed og længere levetid for komponenterne.

Den visuelle tiltrækningskraft ved guldanodisering er ubestridelig. Den virkelige værdi ligger dog i målbare forbedringer af ydeevnen. Disse egenskaber er ikke kun kvalitative; vi kan kvantificere dem med specifikke test, der er standard i branchen. Disse data hjælper ingeniører med at træffe velinformerede beslutninger.

Kvantificering af hårdhed

Hårdhed er en af de største fordele. Et typisk type II-anodiseret lag kan nå en hårdhed på 60-70 på Rockwell C-skalaen. Det er meget hårdere end ubehandlede aluminiumslegeringer. Det gør overfladen meget modstandsdygtig over for ridser og slid.

Korrosionsbestandighedsmålinger

For at teste korrosionsbestandighed bruger vi ofte saltsprøjtetests. En korrekt forseglet guld-anodiseret aluminiumsdel kan modstå over 336 timers udsættelse for saltsprøjt (i henhold til ASTM B117) uden tegn på korrosion. Dette er en afgørende faktor for dele, der bruges i barske miljøer. Hos PTSMAKE bekræfter vores test disse fremragende resultater.

| Ejendom | Typisk værdi/standard | Ansøgning Fordel |

|---|---|---|

| Hårdhed | 60-70 Rockwell C | Rids- og slidstyrke |

| Korrosion | 336+ timer (ASTM B117) | Holdbarhed under barske forhold |

| Dielektrisk styrke | ~30-40 V/µm | Elektrisk isolering |

Elektriske egenskaber og slidegenskaber

Det anodiske lag er en fremragende elektrisk isolator. Dets dielektrisk styrke4 er en vigtig egenskab for elektronikhus og komponenter. Det forhindrer kortslutninger. Desuden er slidstyrken bemærkelsesværdig, hvilket beskytter dele mod friktion og mekanisk slid over lange perioder.

En guldanodiseret overflade giver målbare forbedringer i hårdhed, korrosionsbestandighed og elektrisk isolering. Det er vigtigt at forstå disse nøgleparametre for at kunne specificere den rigtige overfladebehandling, der sikrer komponenternes pålidelighed og holdbarhed i den tilsigtede anvendelse.

Hvordan adskiller guldanodisering sig fra forgyldning?

Valget mellem guldanodisering og forgyldning handler ikke kun om udseende. Det er en vigtig teknisk beslutning. Disse to processer skaber en guldfinish på meget forskellige måder.

Den ene proces bliver en del af metallet. Den anden ligger ovenpå. Dette påvirker alt fra holdbarhed til pris. Det er vigtigt at forstå denne grundlæggende forskel.

Hurtig sammenligning

| Funktion | Guld anodisering | Guldbelægning |

|---|---|---|

| Proces | Konvertering af belægning | Additivt lag |

| Vedhæftning | Integreret del | Mekanisk binding |

| Bedst til | Aluminiumsdele | Forskellige metaller |

| Holdbarhed | Høj | Moderat |

Når kunder beder om en "guldfinish", er mit første spørgsmål altid om anvendelsen. Den underliggende proces er vigtigere end farven.

Mekanisme: Integreret vs. Additiv

Guld-anodisering er en elektrokemisk proces. Den omdanner aluminiumsoverfladen til et holdbart, porøst aluminiumoxidlag. Guldfarve forsegles derefter i disse porer. Overfladen vokser frem fra grundmaterialet.

Guldbelægning er imidlertid en additiv proces. Et lag af ægte guld påføres overfladen af emnet. Det skaber et nyt, separat lag oven på underlaget.

Holdbarhed og vedhæftning

Da det anodiserede lag er en del af aluminiumet, vil det ikke skalle af, flage eller skrælle. Dette gør guld anodiseret aluminium ekstremt holdbar og korrosionsbestandig.

Plating er afhængig af en stærk binding til overfladen. Selvom denne binding er god, kan den svigte under belastning eller stød. Den fremragende Substratets vedhæftning5 Anodisering er en af dens største fordele i krævende anvendelser.

Omkostninger og udseende

| Faktor | Guld anodisering | Guldbelægning |

|---|---|---|

| Materialeomkostninger | Lavere (farvestoffer) | Højere (ægte guld) |

| Procesomkostninger | Generelt lavere | Kan være højere |

| Udseende | Rig, mat/satin | Lys, metallisk glans |

| Ledningsevne | Ikke-ledende | Ledende |

Hos PTSMAKE anbefaler vi ofte anodisering til aluminiumsdele, der har brug for en holdbar og omkostningseffektiv kosmetisk finish. Plating forbeholdes tilfælde, hvor elektrisk ledningsevne eller en bestemt metallisk glans er påkrævet.

I sidste ende skaber guldanodisering et integreret, holdbart lag ved at omdanne metaloverfladen. Guldbelægning tilføjer et tydeligt, separat lag ovenpå. Dit valg afhænger af, om du prioriterer holdbarhed, pris eller specifikke egenskaber som ledningsevne.

Hvilke variabler styrer den specifikke nuance og dybde af guld?

At opnå den perfekte guldfarvede anodiserede aluminiumsfinish er en videnskab. Det handler ikke om held. Det handler om præcis kontrol over flere nøglefaktorer. Hver parameter skal styres omhyggeligt.

Dette sikrer, at den endelige farve opfylder de nøjagtige specifikationer for hver enkelt del.

Vigtige parametre for anodiseringsfarvestoffer

Koncentration af farvestof

Mængden af farvestof i badet har direkte indflydelse på farvemætningen. Højere koncentrationer giver typisk dybere og mere intense guldfarver.

Tid til fordybelse

Længere nedsænkningstider gør det muligt at absorbere mere farvestof i det porøse oxidlag, hvilket resulterer i en mørkere nuance.

| Parameter | Indvirkning på farve |

|---|---|

| Lav koncentration | Lysere, lyseguld |

| Høj koncentration | Dybere, rig guldfarve |

| Kort fordybelse | Lysere nuance |

| Langvarig fordybelse | Mørkere nuance |

Kontrol af farven og dybden af guldanodiseret aluminium kræver mere end blot farvestof og tid. I vores projekter hos PTSMAKE har vi fundet ud af, at temperatur og pH er lige så vigtige for at opnå ensartede resultater af høj kvalitet.

Badets betydning

Temperaturkontrol

Farvestoffets temperatur påvirker farvestoffets absorptionshastighed. Et varmere bad kan fremskynde processen. Men hvis det er for varmt, kan det senere påvirke forseglingens kvalitet negativt.

pH-niveauet i farvestoffet

pH-værdien skal holdes inden for et meget snævert interval, som er angivet af farvestofproducenten. Afvigelser uden for dette interval kan ændre guldfarven. Det kan endda forhindre farvestoffet i at sætte sig korrekt.

Til elektrolytisk farvning

Denne metode bruger metalsalte i stedet for organiske farvestoffer. Farven kommer fra metalpartikler, der afsættes i porerne.

Kontrolvariablerne er her forskellige.

| Elektrolytisk parameter | Primær effekt |

|---|---|

| Spænding | Kontrollerer partikelstørrelse og farve |

| Tid i saltbad | Påvirker dybden og mørket |

| Bølgeformstype | Påvirker den endelige farve og finish |

Denne proces giver ofte mere lysægte farver. Disse er ideelle til arkitektoniske anvendelser. Hos PTSMAKE anbefaler vi ofte denne metode til dele, der kræver ekstrem holdbarhed. Den præcise galvanostatisk6 kontrol muliggør enestående farvetilpasning på tværs af forskellige produktionspartier, hvilket er afgørende for vores kunder.

At mestre guld-anodisering kræver præcis kontrol over farvestofkoncentration, nedsænkningstid, badtemperatur og pH. For elektrolytiske metoder er spænding og tid afgørende. Disse variabler arbejder sammen for at frembringe den nøjagtige farve, der er specificeret, hvilket sikrer konsistens og kvalitet i alle færdige dele.

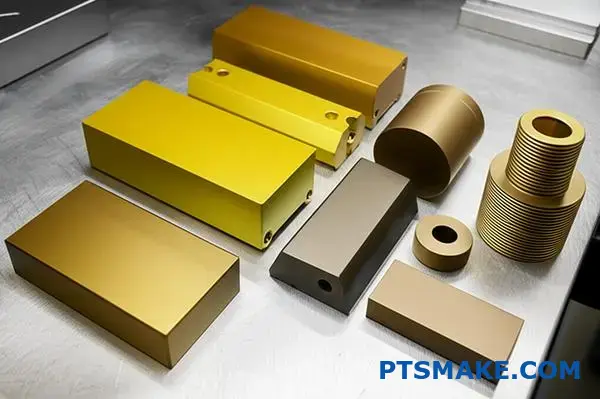

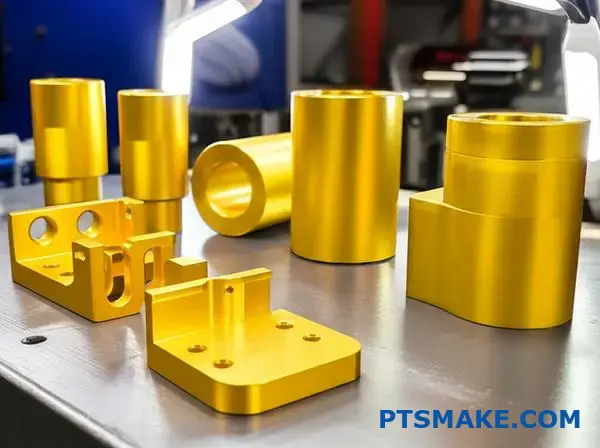

Hvad er de almindelige nuancer af guldanodisering?

Når kunderne beder om "guld anodiseret aluminium", er mit første spørgsmål ofte: "Hvilken guldfarve?" Spektret er meget bredere, end de fleste mennesker antager. Det er ikke kun én enkelt farve.

Farverne spænder fra lys champagne til en dyb, fyldig bronze. Hver nuance giver dit produkt et særligt præg. Denne variation gør det muligt at matche æstetikken præcist.

Det er vigtigt at forstå disse muligheder for at opnå det ønskede design. Lad os se på nogle af de mest almindelige nuancer, vi ser i projekter.

| Skægnavn | Almindelig beskrivelse |

|---|---|

| Champagne guld | En meget lys, subtil guldfarve med sølvfarvede undertoner. |

| Bleg guld (lys guld) | En blød, klassisk gul guldfarve. |

| Messing | En dybere, mere antik gul farve med brune nuancer. |

| Bronze | En mørk, fyldig guldfarve med markante brune nuancer. |

Hvordan opnås forskellige guldfarver?

At opnå en bestemt guldfarve handler om proceskontrol. Den endelige farve afhænger i høj grad af farvestofkoncentrationen i anodiseringsbadet. Delens nedsænkningstid er også afgørende.

Længere nedsænkning eller højere farvestofkoncentration resulterer typisk i en dybere, mørkere farve. I tidligere projekter hos PTSMAKE har vi lært at dokumentere disse parametre omhyggeligt. Dette sikrer, at vi kan replikere den nøjagtige nuance til fremtidige produktionskørsler.

Kvaliteten af det organiske farvestof i sig selv er også meget vigtig. Nøgleegenskaber som farvestoffets Lysægthed7 bestemme, hvor godt farven modstår falmning, når den udsættes for UV-lys over tid. Vi vælger farvestoffer ud fra delens endelige anvendelsesmiljø.

Brug af farvekoder for ensartethed

For at undgå gætterier bruger vi farvekoder. De fleste leverandører har deres egne betegnelsessystemer. Nogle bruger krydshenvisninger til standarder som Pantone for at give dig et kendt udgangspunkt.

Den bedste fremgangsmåde er dog altid at godkende en fysisk farveprøve. Dette trin garanterer, at det, du ser, er det, du får. Tabellen nedenfor viser, hvordan procesvariabler påvirker det endelige udseende.

| Procesvariabel | Indvirkning på farve | Kontrolens betydning |

|---|---|---|

| Koncentration af farvestof | Højere = Mørkere | Høj |

| Tid til fordybelse | Længere = Mørkere | Høj |

| Badets temperatur | Påvirker farvestofoptagelseshastigheden | Medium |

| Anodisk filmtykkelse | Påvirker farvedybden | Høj |

Spektret af guldfarvede anodiseringsnuancer er stort, fra champagne til bronze. For at opnå en bestemt farve kræves der præcis kontrol over farvestofkoncentrationen og nedsænkningstiden. Brug af farvekoder og fysiske prøver er afgørende for at sikre en perfekt, gentagelig konsistens for dine emner.

Hvad er de vigtigste procesformer for at opnå guldfarve?

Det er afgørende at vælge den rigtige metode til guldfinish. Det påvirker holdbarheden, udseendet og prisen. Der er tre primære industrielle metoder, som vi ofte overvejer.

Hver har sine egne fordele til specifikke anvendelser. At forstå dem hjælper dig med at træffe en informeret beslutning til dit projekt.

Hurtig sammenligning af metoder til farvning af guld

| Metode | UV-bestandighed | Omkostninger | Kompleksitet |

|---|---|---|---|

| Organisk farvning | Lav | Lav | Lav |

| Uorganisk farvning | Medium | Medium | Medium |

| Elektrolytisk farvning | Høj | Høj | Høj |

Denne tabel giver et simpelt overblik. Det bedste valg afhænger altid af produktets endelige anvendelse og miljø.

Når vi skaber en guldfinish, tilføjer vi ikke bare en farve. Vi vælger en proces, der definerer delens langsigtede ydeevne og udseende. Lad os se nærmere på mulighederne.

Organisk farvning

Denne metode er den mest almindelige og omkostningseffektive. Den fungerer ved at dyppe den anodiserede del i en varm organisk farvestofopløsning. Farven absorberes i det porøse anodiske lag.

Dens største svaghed er dog dårlig UV-bestandighed. Farverne kan falme med tiden, når de udsættes for sollys. Det gør den ideel til indendørs produkter, men ikke til udendørs anvendelse.

Uorganisk farvning

Uorganisk farvning giver en forbedring i holdbarheden. I stedet for organiske molekyler anvendes metalsalte, der udfældes i porerne. Denne proces giver bedre lysægthed end organiske farvestoffer.

Farveudvalget er mere begrænset, men stabiliteten er betydeligt bedre, hvilket gør det til et solidt mellemvalg.

Elektrolytisk farvning

Dette er det bedste valg, hvis du vil have noget, der holder længe. Også kendt som to-trins farvning, hvor metalsalte lægges i bunden af porerne gennem en elektrisk proces med vekselstrøm. Denne metode giver farver, der er super lysægte.

Farven er ikke et farvestof, men en integreret del af overfladebehandlingen. Dette gør elektrolytisk farvning, der bruges til at skabe højkvalitets guld-anodiseret aluminium, perfekt til arkitektoniske og automobil-udvendige dele. Denne proces kræver præcis kontrol og specialudstyr, hvilket afspejler dens højere omkostninger. imprægnering8 af metalsalte sikrer, at farven er dybt indlejret og beskyttet.

| Funktion | Organisk farvning | Uorganisk farvning | Elektrolytisk farvning |

|---|---|---|---|

| Princip | Absorption af farvestofmolekyler | Udfældning af metalsalte | Elektroplettering af metaller |

| UV-stabilitet | Dårlig til rimelig | God | Fremragende |

| Bedst til | Indendørs, forbrugerprodukter | Generel brug, noget udendørs | Arkitektonisk, udendørs |

| Farveområde | Meget bred | Begrænset | Begrænset (bronze, guld, sort) |

Valget af den rigtige guldfarvningsproces indebærer en afvejning af omkostninger, kompleksitet og krævet holdbarhed. Anvendelsen afgør, hvilken metode der er bedst, uanset om det drejer sig om en simpel indendørs komponent eller et holdbart arkitektonisk panel, der er udsat for vejrliget i årtier.

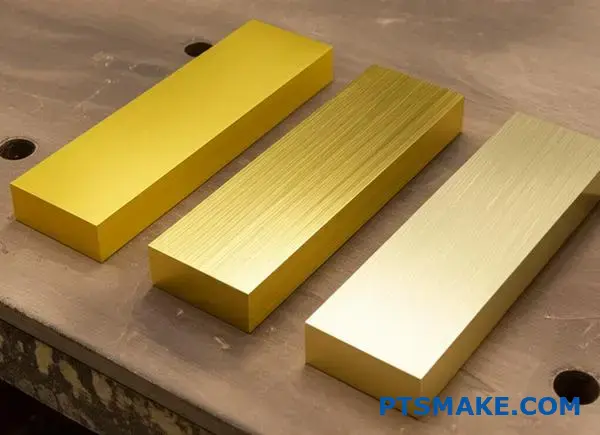

Hvordan interagerer overfladestrukturer med guldanodisering?

Det endelige udseende af en guldanodiseret del skyldes ikke kun farvestoffet. Det starter faktisk med råaluminiumets overfladestruktur. Forskellige forbehandlingsfinisher skaber unikke udgangspunkter for farven.

Disse overfladebehandlinger ændrer måden, lyset reflekteres fra overfladen. Dette ændrer guldfarvens udseende markant. En glat, poleret overflade vil se meget anderledes ud end en ru, mat overflade.

| Forbehandling | Resulterende tekstur | Guld anodiseret look |

|---|---|---|

| Polering | Glat, reflekterende | Lys, skinnende |

| Perleblæsning | Mat, ensartet | Blødt, satin |

| Børstning | Foret, retningsbestemt | Stribet, struktureret |

Lad os se nærmere på, hvordan disse overfladebehandlinger skaber forskellige udseender. Mekanisk polering glatter overfladen, så den får en spejlblank glans. Dette resulterer i en lys, rig guldfinish. Det giver mulighed for høj spejlrefleksion9, hvilket får farven til at fremstå dyb og levende.

Børstning skaber en lineær struktur på aluminiummet. Dette giver det guldanodiserede aluminium et unikt retningsbestemt udseende. Farven og glansen kan skifte, når du ændrer din betragtningsvinkel. Det tilføjer en følelse af dybde og visuel tekstur.

Perleblæsning bruger fine medier til at skabe en ensartet, ikke-reflekterende mat finish. Dette er fremragende til at opnå et subtilt, satinagtigt guldudseende. Det er også meget praktisk til at skjule fingeraftryk og mindre overfladefejl.

Kemiske behandlinger spiller også en stor rolle. Ætsning bruger en kaustisk opløsning til at skabe en ren, mat overflade. Dette er det modsatte af kemisk polering, som glatter og lysner aluminiumet inden anodisering.

| Behandling | Overfladeeffekt | Endelig guldlook |

|---|---|---|

| Kemisk polering | Gør huden lysere og glattere | Højglans, levende |

| Ætsning | Matter og renser | Diffust, lav glans |

En ætset del vil altså have en blød, dæmpet guldfarve. En kemisk poleret del vil være strålende og skinnende. I tidligere projekter hos PTSMAKE har vi vejledt kunderne i at vælge den perfekte forbehandling til deres ønskede æstetik.

Kort sagt er den indledende overfladebehandling afgørende. Den bestemmer det endelige udseende af din guldanodiserede aluminiumsdel. Uanset om du vælger en poleret, børstet eller mat tekstur, vil det fundamentalt ændre farvens dybde, glans og overordnede karakter.

Hvordan klassificeres guldfinisher til forskellige anvendelser?

Ikke alle guldfinisher er ens. Det rigtige valg afhænger helt af anvendelsen. Et system, der klassificerer dem efter slutbrug, er en hjælp. Det forhindrer dyre fejl.

Vi grupperer dem i kategorier. Dette sikrer, at finishen opfylder specifikke ydeevnebehov. Tænk på holdbarhed, eksponering og æstetik.

Almindelige klassificeringsniveauer

Her er en enkel oversigt over de vigtigste klasser. Denne struktur hjælper med at vejlede materialevalget fra starten.

| Klasse | Primær anvendelse |

|---|---|

| Arkitektonisk klasse I | Udendørs konstruktioner med høj eksponering |

| Arkitektonisk klasse II | Indendørs dekorative elementer |

| Bilindretning | Udvendige og indvendige bildele |

| Forbrugerelektronik | Enhedskasser og komponenter |

| Dekorative smykker | Æstetiske og kosmetiske produkter |

Denne systematiske tilgang er afgørende.

Lad os se nærmere på, hvad disse klasser betyder for ydeevnen. Det er mere end bare en betegnelse. Det er et løfte om holdbarhed og funktion. Hver klasse er knyttet til specifikke tekniske standarder.

Præstationsstandarder efter klasse

Den reelle forskel ligger i specifikationerne. For eksempel skal udendørs arkitektoniske overflader kunne modstå barske vejrforhold. Derimod fokuserer elektronik på udseende og fornemmelse.

Hos PTSMAKE vejleder vi kunderne gennem disse valg. Dette sikrer, at det endelige produkt, ligesom en guld anodiseret aluminium kabinet, fungerer perfekt. Det vigtigste er at tilpasse finishen til omgivelserne.

| Klasse | Min. belægningstykkelse (μm) | Vigtige præstationsstandarder |

|---|---|---|

| Arkitektonisk I | 18+ | Høj UV-modstand, >3000 timers saltsprøjt |

| Arkitektonisk II | 10-18 | Moderat slidstyrke, farvestabilitet |

| Biler | 12-25 | Høj modstandsdygtighed over for ridser og kemikalier |

| Elektronik | 5-12 | Æstetisk konsistens, moderat slid |

| Smykker | 1-5 | Glans, specifik farvetilpasning |

Det er afgørende at forstå disse detaljer. Vi bruger ofte avancerede værktøjer til at kontrollere farve og glans. For eksempel måles ensartet farve ofte ved hjælp af spektrofotometri10. Dette garanterer, at alle dele i en produktionsserie ser identiske ud. Valg af forkert klasse kan føre til for tidligt svigt. En tynd dekorativ finish holder ikke på en udendørs bygning.

Det er vigtigt at klassificere guldbelægninger efter slutbrug. Dette system knytter anvendelsesområder, fra arkitektur til elektronik, til klare ydeevnestandarder som belægningstykkelse og holdbarhed. Det sikrer, at den valgte belægning er egnet til formålet og holder længe.

Hvad er den typiske omkostningsstruktur for anodisering af guld?

At forstå omkostningerne ved guldanodisering handler ikke om en enkelt pris. Det er en kombination af flere faktorer. Hver del er unik. Dens størrelse, form og kompleksitet har direkte indflydelse på den endelige pris.

Typen af aluminiumslegering spiller også en stor rolle. Nogle legeringer er sværere at anodisere. Dette kræver mere tid og flere ressourcer.

Vigtige omkostningsdrivere

Delens størrelse og kompleksitet

Større emner kræver mere plads i tanken. Komplekse emner med dybe fordybninger eller huller er vanskelige at håndtere. Dette øger arbejds- og behandlingstiden.

Batchstørrelse

Større partier sænker ofte prisen pr. enhed. Dette skyldes effektiviseringer i opsætning og behandling. Små, specialfremstillede partier vil have en højere pris pr. enhed.

Her er et hurtigt overblik over, hvordan forskellige faktorer påvirker prisen.

| Faktor | Lavere omkostninger | Højere omkostninger |

|---|---|---|

| Kompleksitet | Enkle, flade overflader | Komplekse geometrier |

| Batchstørrelse | Stort volumen | Enkelt prototype |

| Legeringstype | 6061 aluminium | 2000- eller 7000-serien |

| Tykkelse | Standardbelægning | Tykke, beskyttende lag |

For at kunne udarbejde et præcist budget for et projekt med guldanodiseret aluminium har du brug for en klar ramme. De variabler, vi har diskuteret, er kun begyndelsen. Hos PTSMAKE guider vi vores kunder gennem denne proces. Vi sikrer, at der ikke opstår uventede overraskelser.

En ramme for omkostningsestimering

Tænk på de samlede omkostninger som en sum af flere nøgleområder. Arbejdskraft er ofte den største komponent. Det omfatter reolkomponenter, overvågning af processen og kvalitetskontrol.

Næste punkt er materialer. Dette omfatter kemikalier, farvestoffer og elektricitet. Omkostningerne hertil kan svinge. For eksempel kan det være nødvendigt at opretholde den korrekte Elektrolytkoncentration11 er afgørende for kvaliteten, men kræver omhyggelig ressourceforvaltning.

Reoler og værktøj

Det er vigtigt, hvordan en del holdes i anodiseringstanken. Der kan være behov for specialfremstillede stativer til usædvanlige former. Dette medfører en engangsudgift til værktøj. Vi drøfter altid dette på forhånd.

Kvalitetsspecifikationer

Strammere farvekonsistens eller tykkelsestolerancer kræver mere kontrol. Dette betyder mere intensive kvalitetssikringstrin. Disse trin øger de samlede projektomkostninger.

Her er en typisk omkostningsfordeling i procent, som vi har set i tidligere projekter.

| Omkostningskomponent | Typisk procentdel |

|---|---|

| Arbejde og opsætning | 40% – 50% |

| Materialer (kemikalier, farvestoffer) | 20% – 30% |

| Forsyning (elektricitet) | 10% – 15% |

| Værktøj og reoler | 5% – 10% |

| Kvalitetskontrol | 5% – 10% |

Omkostningerne ved guldanodisering er et puslespil med mange brikker. Delkompleksitet, legeringstype, batchstørrelse og kvalitetskrav er de vigtigste faktorer. En klar forståelse hjælper med at skabe et realistisk budget og undgå uventede udgifter.

Hvilke aluminiumslegeringer er bedst til guldanodisering?

Det er afgørende at vælge den rigtige aluminiumslegering. Det er det vigtigste skridt for at opnå en smuk, guldanodiseret finish. Ikke alle legeringer er lige egnede til denne proces.

Den endelige farve og kvalitet afhænger i høj grad af legeringens sammensætning. Nogle legeringer giver en strålende, ensartet guldfarve. Andre kan give et mat eller ujævnt udseende.

Her er en kort kompatibilitetsguide, som vi bruger hos PTSMAKE.

| Legeringsserie | Egnethed til guldanodisering |

|---|---|

| 6xxx (f.eks. 6061) | Fremragende |

| 5xxx (f.eks. 5052) | Fremragende |

| 1xxx (f.eks. 1100) | God |

| 7xxx (f.eks. 7075) | God (med forsigtighed) |

| 2xxx / 3xxx | Dårlig |

Denne tabel er et udgangspunkt. Det bedste valg afhænger altid af din specifikke anvendelse og kosmetiske krav.

Hemmeligheden bag en perfekt guldanodiseret aluminiumsdel ligger i metallets kemiske sammensætning. De specifikke elementer, der blandes i aluminiummet, har direkte indflydelse på resultatet.

Hvorfor renere legeringer er overlegne

Legeringer som 5xxx- og 6xxx-serien er ideelle. De indeholder primært magnesium og silicium. Disse elementer anodiseres rent.

De danner et klart, porøst anodisk lag. Denne struktur optager let guldfarvestoffet. Resultatet er en ensartet, levende og dekorativ finish. Det er netop det, de fleste af vores kunder ønsker til deres eksklusive produkter.

Udfordringen med andre elementer

Derimod er legeringer med højt kobberindhold, som f.eks. 2xxx-serien, problematiske. Kobberet anodiseres ikke ensartet med aluminiumet.

Dette skaber mikroskopiske intermetalliske forbindelser12 på overfladen. Dette kan føre til sorte pletter eller en mudret, uensartet farve. Det ødelægger det kosmetiske udseende. Støbegodslegeringer med højt siliciumindhold har lignende problemer og giver ofte en grålig undertone.

Baseret på vores tests kan vi se, hvordan de vigtigste elementer påvirker finishen.

| Element | Indvirkning på guldanodisering | Resulterende udseende |

|---|---|---|

| Magnesium (Mg) | Fremragende farvestofabsorption | Lys, ensartet guldfarve |

| Silicium (Si) | God (lav %), Dårlig (høj %) | Klar (lavt Si-indhold), grålig/mudret (højt Si-indhold) |

| Kobber (Cu) | Dårlig farveabsorption | Mørke pletter, ujævn farve |

| Zink (Zn) | Fair, kan forårsage gul farve | Kan ændre guldfarven |

For at opnå en fejlfri dekorativ guldfinish er valg af legering af afgørende betydning. Legeringer som 6061 og 5052 er de bedste valg på grund af deres rene sammensætning, som muliggør ensartet og levende farveabsorption. Undgå legeringer med højt kobberindhold for at forhindre kosmetiske defekter.

Hvad er de mest almindelige fejl ved anodisering af guld?

Gulanodisering giver en flot og beskyttende finish. Men for at opnå perfektion kræves der streng proceskontrol. Når tingene går galt, kan der opstå fejl.

Disse fejl påvirker både udseende og funktion. De kan variere fra små farveændringer til alvorlige overfladeskader.

Almindelige visuelle fejl

De hyppigste problemer er visuelle. Disse er nemme at få øje på, men kan være svære at løse.

| Defekt | Almindeligt udseende |

|---|---|

| Farveinkonsistens | Forskellige nuancer af guld mellem partier |

| Pulveragtig overflade | En kedelig, kridtagtig fornemmelse i stedet for en glat finish |

Ud over de åbenlyse visuelle problemer kan der opstå flere procesrelaterede fejl. Disse kan kompromittere integriteten af det beskyttende lag på dine guldanodiserede aluminiumsdele.

Procesinducerede defekter

Disse fejl peger ofte på specifikke problemer inden for anodiseringssekvensen.

Rackmærker er små, ubelagte områder. De efterlades af de fastgørelsesanordninger, der holder emnet fast under behandlingen. Hos PTSMAKE fokuserer vi på intelligent design af fastgørelsesanordninger for at gøre disse mærker så små og diskrete som muligt.

Pitting og brænding er mere alvorlige. Pitting vises som små huller på overfladen. Brænding skaber et mørkt, ru område, hvor belægningen er beskadiget. Dette skyldes ofte overdreven strømtæthed13 på visse steder.

Vigtigheden af korrekt tætning

Efter farvning forsegles belægningens porer. Hvis dette trin ikke udføres korrekt, fører det til dårlig forsegling. Dette kan medføre, at farven bløder eller falmer, og reducerer korrosionsbestandigheden.

| Defekt | Primær årsag | Hovedfokusområde |

|---|---|---|

| Rackmærker | Delholder | Design og placering af reoler |

| Pitting | Kemisk ubalance | Overvågning af badeløsning |

| Brændende | Høj elektrisk strøm | Strømforsyningsstyring |

| Dårlig tætning | Forkert temperatur eller tid | Parametre for forseglingsbad |

For at opnå en fejlfri guldanodiseret finish er det nødvendigt at forhindre både visuelle og procesrelaterede fejl. Problemer som farvevariationer, brænding og dårlig forsegling peger alle på et behov for strengere kontrol med anodiseringsprocessen fra start til slut.

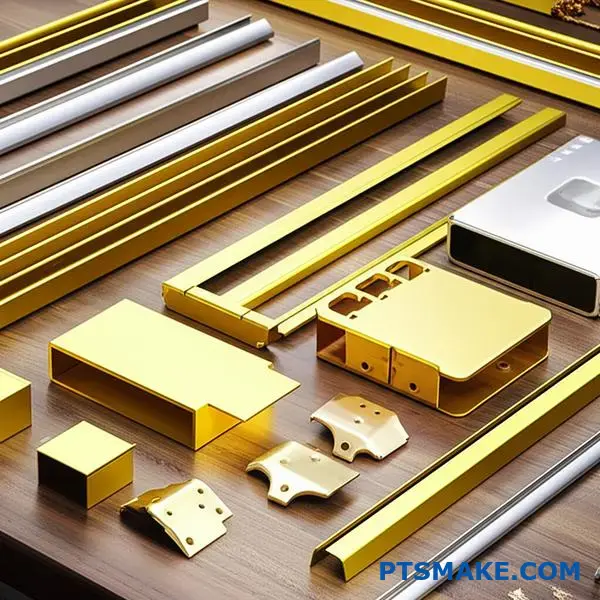

Hvilke applikationer bruger forskellige guld-anodiseringsklasser?

Gulanodisering er ikke en universalløsning. Den rigtige klasse afhænger helt af produktets endelige anvendelse. En kosmetisk del kræver en anden finish end en industriel komponent.

Vi vejleder ofte kunderne til det bedste valg. Dette sikrer både visuel tiltrækningskraft og langvarig ydeevne for deres guldanodiserede aluminiumsdele.

Dekorative behov kontra funktionelle behov

Til rent æstetiske dele fungerer en tyndere belægning godt. Dette omfatter emner som kosmetikemballage eller prisplaketter.

Funktionelle dele stiller større krav. De har brug for tykkere, hårdere belægninger for at være slid- og korrosionsbestandige. Tænk på højtydende cykelkomponenter.

Her er en hurtig guide:

| Anvendelse | Primært behov | Typisk klasse |

|---|---|---|

| Kosmetisk emballage | Visuel tiltrækningskraft | Klasse II |

| Arkitektonisk trim | UV-bestandighed | Klasse I eller II |

| Lydpaneler | Holdbarhed og udseende | Klasse II |

| Cykelkomponenter | Modstandsdygtighed over for slid | Klasse I |

Det er afgørende at vælge den rigtige anodiseringsklasse. Det har direkte indflydelse på produktets levetid, udseende og ydeevne. I vores arbejde hos PTSMAKE tilpasser vi finishegenskaberne til de reelle krav i applikationen.

Tilpas finishen til funktionen

Lad os se på nogle konkrete eksempler. Frontplader til avanceret lydudstyr kræver en holdbar, ridsefast overflade, der også ser eksklusiv ud. Her er en klasse II guld-anodisering perfekt. Den giver en fantastisk balance.

Arkitektoniske vinduesrammer udsættes konstant for sol og regn. De har brug for en klasse I- eller en tyk klasse II-overfladebehandling. Dette giver fremragende UV-stabilitet og korrosionsbeskyttelse. Fokus er på holdbarhed, ikke kun det oprindelige udseende. Denne proces skaber et beskyttende lag gennem elektrolytisk passivering14.

Smartphones bruges dagligt. Deres kabinetter kræver en overfladebehandling, der er modstandsdygtig over for fingeraftryk, ridser og mindre stød. En skræddersyet klasse II-overfladebehandling giver denne holdbarhed uden at tilføje væsentlig vægt eller tykkelse.

Applikationsdrevne specifikationer

Beslutningen kommer altid tilbage til den endelige anvendelse. Vi vurderer hvert projekts unikke miljø og belastningsfaktorer. Dette sikrer, at den valgte finish fungerer som forventet i mange år fremover.

| Produkteksempel | Vigtige krav | Hvorfor denne klasse? |

|---|---|---|

| Smartphone-kabinet | Modstandsdygtighed over for ridser | Daglig håndtering kræver en holdbar overflade |

| Vinduesramme | UV-/korrosionsbestandighed | Skal kunne modstå vejrforhold udendørs |

| Højtydende hub | Modstandsdygtighed over for slid | Tåler friktion og mekanisk belastning |

At vælge den rigtige klasse af guldanodisering er en balancegang. Det indebærer, at man skal tage hensyn til produktets miljø, dets anvendelse og det ønskede udseende. Fra dekorative lister til komponenter, der udsættes for stor slitage, dikterer hver enkelt anvendelse den ideelle finish med hensyn til ydeevne og holdbarhed.

Hvordan er guld-anodiseringsprocesser i forhold til miljøet?

At vælge den rigtige guld-anodiseringsproces handler om mere end bare æstetik. Miljøpåvirkningen er en vigtig faktor. Forskellige metoder har forskellige kemiske og energimæssige krav.

Vigtige miljømæssige faktorer

Hver proces efterlader et fodaftryk. Vi skal tage højde for de anvendte kemikalier, det producerede affald og det forbrugte energi. Det hjælper os med at træffe ansvarlige valg.

Proceskemi er vigtig

Den type syre og farvestof, der anvendes, er afgørende. Svovlsyre er almindeligt, men bortskaffelsen kræver omhyggelig håndtering. Dette har direkte indflydelse på den samlede bæredygtighed ved fremstilling af en smuk, guldanodiseret aluminiumsfinish.

| Anodiseringsmetode | Primær kemikalie | Vigtige miljøhensyn |

|---|---|---|

| Svovlsyre (type II) | Svovlsyre | Syreneutralisering i spildevand |

| Elektrolytisk farvning | Metalsalte (f.eks. tin) | Tungmetaller i spildevand |

| Organisk farvning | Organiske farvestoffer | Varierer afhængigt af farvestoffet; nogle er farlige |

Lad os se nærmere på de specifikke virkninger af farvestoffer. Valget mellem elektrolytisk farvning og organiske farvestoffer indebærer en betydelig miljømæssig afvejning. Det er en diskussion, vi ofte har med kunder hos PTSMAKE.

Elektrolytisk farvning: Holdbarhed kontra affald

Elektrolytisk farvning bruger uorganiske metalsalte. Denne metode afsætter metaller som tin i de anodiske porer. Resultatet er en ekstremt holdbar, UV-resistent finish.

Processen medfører imidlertid, at der kommer tungmetaller i skyllevandet. Dette spildevand15 kræver omfattende og kostbar spildevandsrensning. Korrekt håndtering er ufravigelig for at forhindre miljøforurening.

Organiske farvestoffer: Enkelhed kontra stabilitet

Organisk farvning er enklere. Det indebærer, at delen nedsænkes i en varm farvestofopløsning. Denne metode tilbyder et bredt udvalg af farver.

Det største problem er farvestoffernes beskaffenhed. Nogle er harmløse, mens andre kan indeholde forurenende stoffer eller flygtige organiske forbindelser (VOC). Disse farvestoffers stabilitet og biologiske nedbrydelighed varierer meget.

Energiforbrug

Al anodisering er energikrævende. Det kræver betydelige mængder elektricitet til ensretteren og til afkøling af syrebadet. Baseret på vores tests øger længere anodiseringstider for tykkere belægninger direkte energiforbruget.

| Metode til farvelægning | Kompleksitet i spildevand | Energiforbrug | Sundheds-/sikkerhedsrisiko |

|---|---|---|---|

| Elektrolytisk | Høj (tungmetaller) | Moderat til høj | Moderat (metalsalte) |

| Organisk farvestof | Lav til moderat | Lav til moderat | Varierer (farvestofkemi) |

Valget af en guld-anodiseringsproces kræver en afvejning mellem holdbarhed og miljøansvar. Nøglefaktorer er kemisk affald, især tungmetaller fra elektrolytisk farvning, og det samlede energiforbrug. Hver metode har et unikt fodaftryk, der skal håndteres omhyggeligt.

Hvordan er forsyningskæden for guldanodisering struktureret?

Har du nogensinde undret dig over, hvordan et design bliver til en færdig guld-anodiseret del? Det er en meget struktureret proces. En klar arbejdsgang er nøglen.

Denne proces sikrer, at det endelige produkt opfylder alle specifikationer. Den involverer flere nøgleaktører, som hver især spiller en afgørende rolle fra start til slut. Lad os kortlægge det typiske forløb.

De indledende faser i arbejdsgangen

At forstå de første trin hjælper med at forhindre dyre fejl senere hen. Det hele begynder med en klar plan.

| Scene | Nøglespiller | Primær handling |

|---|---|---|

| 1. Design og specifikationer | OEM / Designer | Opret tegninger, definer farver og specifikationer |

| 2. Fremstilling af dele | Bearbejdningsværksted | Bearbejd rå aluminium efter specifikationer |

Denne strukturerede tilgang er afgørende for succes.

Et nærmere kig på hver rolle

Et vellykket resultat afhænger af hvert led i forsyningskæden. Tydelig kommunikation og definerede ansvarsområder er afgørende for at skabe anodiserede aluminiumsdele af høj kvalitet. Hvert trin bygger direkte på det foregående.

OEM/designeren: Arkitekten

Rejsen starter hos den originale udstyrsproducent (OEM) eller designeren. De udarbejder tegningen. Den indeholder deldimensioner, tolerancer og de nøjagtige specifikationer for den anodiserede overflade. De definerer farven, belægningens tykkelse og eventuelle ydeevnekrav, såsom korrosionsbestandighed.

Fabrikationsværkstedet: Byggeren

Det er her, partnere som os hos PTSMAKE spiller vores rolle. Vi tager det rå aluminium og bearbejder komponenten efter designernes præcise specifikationer. Kvaliteten af overfladebehandlingen på dette stadie er afgørende. En dårlig finish kan ikke skjules ved anodisering.

Anodiseringsværkstedet: Efterbehandleren

Den bearbejdede del sendes derefter til et specialiseret anodiseringsværksted. De udfører elektrolytisk passivering16 proces for at skabe et holdbart oxidlag. Derefter påfører de det specifikke guldfarvestof for at opfylde OEM's farvestandard. Deres ekspertise ligger udelukkende inden for overfladebehandling.

Kvalitetskontrol: The Guardian

Kvalitetskontrol er ikke kun et enkelt trin, men en kontinuerlig proces. Vi udfører kontroller, inden delene sendes til anodisering. Anodiseringsvirksomheden kontrollerer sit eget arbejde. Endelig sikrer en omfattende inspektion, at delen opfylder alle specifikationer, inden den når ud til slutbrugeren.

| Spiller | Vigtigste ansvarsområde | Verifikationspunkt |

|---|---|---|

| OEM/Designer | Fastlæggelse af klare specifikationer | Endelig produktgennemgang |

| Fabrikationsværksted | Præcisionsbearbejdning, overfladebehandling | Inspektion før anodisering |

| Anodiseringsværksted | Påføring af finish i henhold til specifikationerne | Kontrol efter anodisering |

| QC Labs | Uafhængig verifikation | Gennem hele processen |

Rejsen fra et digitalt design til en fysisk del involverer forskellige, afgørende faser. Hver enkelt aktør, fra OEM'en, der fastlægger specifikationerne, til QC-teamet, der udfører de afsluttende kontroller, er ansvarlig for projektets succes og kvaliteten af det endelige produkt.

Beskriv den trinvise proces til guldanodisering af en del.

At skabe en ensartet guldfarvet anodiseret aluminiumsfinish kræver en præcis, repeterbar proces. Hos PTSMAKE bruger vi et detaljeret flowdiagram. Det sikrer, at alle dele lever op til specifikationerne.

Rejsen fra en rå del til et færdigt produkt er systematisk. Hvert trin bygger på det foregående.

Anodiseringsprocessen

Denne arbejdsgang er vores køreplan for kvalitet. Den garanterer ensartethed og holdbarhed for alle komponenter, vi producerer.

| Scene | Primært formål |

|---|---|

| Rengøring og affedtning | Fjern alle olier og forurenende stoffer. |

| Ætsning | Skab en ensartet, mat overflade. |

| Afsmeltning | Fjern legeringsrester efter ætsning. |

| Anodisering | Opbyg det anodiske oxidlag. |

| Farvning | Giv den ønskede guldfarve. |

| Tætning og tørring | Luk porerne og hærd overfladen. |

Denne strukturerede tilgang er ufravigelig for at opnå succes.

Et procesdiagram er mere end en opgaveliste. Det er vores primære dokument til kvalitetskontrol. Hvert trin har specifikke parametre, som vi overvåger nøje. Enhver afvigelse kan kompromittere det endelige resultat.

Kritiske kontrolpunkter

Tænk på rengøring som fundamentet. Hvis der er rester af olie eller snavs, bliver anodiseringslaget ujævnt. Dette medfører pletter i den endelige guldfarve. Det lærte vi tidligt i vores projekter.

Anodiseringstanken er hjertet i processen. Vi kontrollerer spænding, temperatur og [elektrolyt]().17 koncentration med ekstrem præcision. Disse variabler har direkte indflydelse på oxidlagets tykkelse og hårdhed.

Fra proces til perfektion

Selv afsmudsningsfasen er afgørende. Hvis man springer den over eller udfører den forkert, efterlades der metalliske rester. Denne "smuds" forhindrer farvestoffet i at trænge jævnt ind i porerne.

Her er et eksempel på, hvordan små procesfejl kan føre til store problemer.

| Udgave | Potentiel årsag Fase |

|---|---|

| Dårlig farvevedhæftning | Ufuldstændig afsmudsning |

| Hvide eller pulveragtige pletter | Forkert forsegling |

| Tynd belægning | Forkert anodiseringstid/spænding |

| Inkonsekvent farve | Forurenet farvestofbad |

Endelig fastlåser forseglingstrinnet farven. Det giver også afgørende korrosionsbestandighed til den guldanodiserede aluminiumsdel. En dårlig forsegling betyder kort levetid. Det er et simpelt, men afgørende sidste trin.

Et detaljeret flowdiagram er grundlaget for kvalitetsanodisering af guld. Hvert trin, fra den indledende rengøring til den afsluttende forsegling, er et kritisk kontrolpunkt. Ved at følge denne proces sikres en holdbar og visuelt perfekt finish på hver enkelt del.

Hvilke parametre skal kontrolleres for at opnå ensartet farve?

En proceskontrolplan (PCP) er din køreplan. Den sikrer, at alle dele ser ens ud. Uden en sådan plan er du bare ude i gætterier.

For overflader som guldanodiseret aluminium er dette afgørende. Du skal definere og overvåge alle variabler. Planen er opdelt i tre centrale faser.

De tre søjler i farvekontrol

Hvert trin har en specifik opgave. Anodisering danner grundlaget. Farvning tilføjer nuancen. Forsegling beskytter den endelige finish.

| Scene | Primært mål |

|---|---|

| Anodisering | Opret et porøst oxidlag |

| Farvelægning | Indfør farvestof i porerne |

| Forsegling | Luk porerne for at fastholde farven |

Kontrol af disse trin er den eneste måde at opnå ægte farvekonsistens på.

For at opnå en bestemt guldfarve er en detaljeret PCP uundværlig. Den flytter kvalitetskontrol fra en slutkontrol til et proaktivt system, der er integreret i produktionsprocessen. Hos PTSMAKE udarbejder vi disse planer sammen med vores kunder. Det sikrer, at den første del matcher den sidste.

Anodiseringsprocesparametre

Dette første trin skaber den porøse anodiske film. Strukturen af denne film har direkte indflydelse på, hvordan den optager farvestof. Kontrol Nuværende tæthed18 er særlig vigtig for lagets ensartethed.

| Parameter | Acceptabelt vindue (eksempel: guld) |

|---|---|

| Temperatur | 18-22 °C (64-72 °F) |

| Spænding / Strøm | 12-18 V / 12-15 A/ft² |

| Svovlsyre | 180-200 g/l |

| Anodiseringstid | 30-45 minutter |

Farvningsparametre

Her fylder farvestoffet de porer, der opstår under anodiseringen. Selv små ændringer kan forårsage betydelige farveændringer. Baseret på vores tests er tid og temperatur de mest følsomme variabler for guldfarvestoffer.

| Parameter | Acceptabelt vindue (eksempel: guld) |

|---|---|

| Koncentration af farvestof | 5-10 g/l |

| pH-niveau | 5,0 – 6,0 |

| Temperatur | 55-65 °C (131-149 °F) |

| Tid til fordybelse | 5-10 minutter |

Tætningsparametre

Forsegling lukker porerne, låser farven inde og giver korrosionsbestandighed. Forkert forsegling kan føre til farveudtrækning eller falmning.

| Parameter | Acceptabelt vindue (eksempel: guld) |

|---|---|

| Forseglingstype | Hydrotermisk ved mellemtemperatur |

| Temperatur | 85-95 °C (185-203 °F) |

| pH-niveau | 5,5 – 6,5 |

| Tætningstid | 15-20 minutter |

En detaljeret proceskontrolplan er afgørende. Den definerer præcise driftsvinduer for anodisering, farvning og forsegling. Denne metodiske tilgang forvandler farvekonsistens fra en kunst til en gentagelig videnskab, hvilket sikrer forudsigelige resultater for hvert produktionskørsel.

Angiv den fulde proces for et avanceret elektronisk apparat.

At skabe en fejlfri guldfinish på en flagskibs-smartphone er ikke magi. Det er ren teknisk præcision. Det kræver en detaljeret specifikation fra starten.

Dette dokument fungerer som vores plan. Det vejleder os i hvert trin for at opnå det perfekte kosmetiske udseende. Denne proces sikrer konsistens på tværs af millioner af enheder.

Vigtige specifikationsfaser

Processen starter med valg af materiale. Derefter følger forberedelse af overfladen og til sidst anodisering og farvning. Streng kvalitetskontrol er afgørende gennem hele processen.

| Scene | Vigtige overvejelser |

|---|---|

| Valg af legering | Anodiseringsrespons og endelig farve |

| Forbehandling | Overfladestruktur og renhed |

| Anodisering | Lagtykkelse og holdbarhed |

| Kvalitetskontrol | Kosmetisk og fysisk perfektion |

Legering og overfladebehandling

Valget af aluminiumslegering er grundlaget. For en førsteklasses guldfarvet anodiseret aluminiumsfinish anbefaler jeg typisk 6000-serien, specifikt 6063. Dens sammensætning giver en lys, ensartet farveoptagelse.

7000-serien er stærkere, men kan give en mere mat, gullig farve. Dette skyldes det højere zinkindhold. Dette er ikke ideelt for et luksusprodukt.

Overfladebehandling er lige så vigtig. En bestemt rækkefølge skaber den ønskede taktile fornemmelse og udseende. Det sikrer også, at overfladen er helt ren til anodisering. I et af vores tidligere projekter fandt vi ud af, at en fin perleblæsning efterfulgt af en let kemisk ætsning giver en førsteklasses mat finish. Dette minimerer lysrefleksion og skjuler fingeraftryk.

Anodiserings- og farveparametre

Anodiseringsprocessen danner et holdbart, porøst oxidlag. Dette lag tilføres derefter organisk farvestof for at skabe den gyldne farve. Her er præcis kontrol afgørende. Vi følger strenge galvanostatisk styring19 for at opretholde en konstant strømtæthed.

Dette sikrer ensartet lagvækst på tværs af komplekse geometrier. Enhver afvigelse kan forårsage synlige farveforskelle.

| Parameter | Specifikation | Tolerance |

|---|---|---|

| Svovlsyre, koncentreret. | 180 g/l | ±10 g/l |

| Badets temperatur | 20 °C | ±1°C |

| Nuværende tæthed | 1,5 A/dm² | ±0,1 A/dm² |

| Koncentration af farvestof | 5 g/l | ±0,5 g/l |

| Tætningstid | 30 minutter | ±2 minutter |

Denne strenge kontrol er vores garanti for, at hver eneste del ser ud og føles identisk. Det er en ufravigelig del af high-end-produktion.

En perfekt guldfarvet anodiseret aluminiumsfinish er resultatet af en omhyggeligt planlagt proces. Fra det specifikke valg af legering til præcis overfladebehandling og nøje kontrollerede anodiseringsparametre – hver eneste detalje er vigtig. Specifikationsdokumentet er nøglen til at opnå denne gentagelige perfektion.

Den ikke-forhandlingsbare QC-plan

En stærk specifikation er ubrugelig uden en streng kvalitetskontrolplan til at håndhæve den. For et premium-produkt er kvalitetskontrol ikke bare en afsluttende kontrol. Den finder sted i hver eneste fase af processen.

Vores kvalitetskontrolplan fokuserer både på kosmetiske og præstationsmæssige målepunkter. Vi giver ikke plads til fejl.

Kosmetisk inspektion

Visuel perfektion er af afgørende betydning. Vi bruger både automatiseret og manuel inspektion under kontrollerede lysforhold for at kontrollere for eventuelle fejl.

- Farveuniformitet: Vi bruger et spektrofotometer til at måle farven i forhold til en standardprøve. Delta E-værdien skal være mindre end 1,0.

- Overfladefejl: Vi inspicerer for ridser, buler eller andre skønhedsfejl. Vores standard er nul synlige fejl fra en afstand på 30 cm.

Fysisk testning

Overfladen skal også være holdbar. Den skal kunne modstå daglig brug.

- Belægningstykkelse: Vi bruger hvirvelstrømstest til at kontrollere, at det anodiske lag ligger inden for specifikationen på 12-15 mikron.

- Modstandsdygtighed over for slid: En Taber-test sikrer, at overfladen kan modstå slitage, ved at simulere langvarig brug.

Denne multifacetterede tilgang til kvalitetskontrol sikrer, at alle smartphone-kabinetter lever op til den luksusstandard, som forbrugerne forventer.

Ofte stillede spørgsmål

Hvorfor foretrækkes 6063 aluminiumslegering til en guldfinish?

6063-legeringen har et lavere indhold af elementer som kobber og zink sammenlignet med andre serier som 7000. Disse elementer kan forstyrre anodiseringsprocessen og ofte forårsage en uklar eller uensartet farve. 6063 giver en klarere og lysere base til farvning.

Kan overfladestrukturen påvirke den endelige guldfarve?

Absolut. En ruere struktur, som f.eks. fra en kraftig perleblæsning, spreder lyset mere. Dette kan få guldfarven til at fremstå lysere og mere mat. En glattere, poleret overflade giver en mere reflekterende, dybere guldfarve. Forbehandlingen skal være ensartet.

Fra specifikation til virkelighed

En detaljeret specifikation er den vigtige plan for at opnå en guldfarvet anodiseret aluminiumsfinish i verdensklasse. Den virkelige udfordring ligger dog i at udføre denne plan med absolut præcision og konsistens, del for del.

Hos PTSMAKE er vi eksperter i at omdanne disse krævende specifikationer til konkrete, fejlfri komponenter. Med vores dybe ekspertise inden for præcisions-CNC-bearbejdning og efterbehandling hjælper vi vores partnere med at realisere deres avancerede elektroniske enheder og sikrer, at hvert produkt opfylder de højeste standarder for kvalitet og kosmetisk perfektion.

Hvornår ville du vælge anodisering frem for guld-PVD eller maling?

Det er afgørende at vælge den rigtige guldfinish. Det har indflydelse på udseende, fornemmelse og ydeevne. Anodisering, PVD og maling har hver deres unikke fordele. Denne beslutning kan virke kompleks.

Mit mål er at gøre det lettere for dig. Vi bruger en overskuelig beslutningsmatrix. Den hjælper dig med at vælge den bedste løsning til dine specifikke produktbehov. Lad os se på de vigtigste faktorer, du skal overveje.

| Færdiggør | Bedst til | Nøgleegenskab |

|---|---|---|

| Anodisering | Aluminiumsdele | Metallisk fornemmelse |

| Guld PVD | Produkter med høj slidstyrke | Holdbarhed |

| Maling | Lavprisartikler | Farvevariation |

Denne ramme hjælper dig med at træffe det rigtige valg. Den sikrer, at dit produkt ikke kun ser godt ud, men også fungerer perfekt.

At træffe det rigtige valg kræver en nærmere undersøgelse. Hos PTSMAKE vejleder vi dagligt vores kunder gennem denne proces. Valget handler ikke kun om farve, men også om at matche finishen til anvendelsens krav.

En detaljeret sammenligning er det bedste værktøj. Vi har udviklet denne matrix på baggrund af projektdata. Den vægter de mest kritiske faktorer, du vil stå over for. Processen for guldanodiseret aluminium omfatter for eksempel elektrolytisk passivering20 hvilket fundamentalt ændrer overfladen.

| Kriterium | Guld anodisering | Guld PVD | Guldmaling |

|---|---|---|---|

| Holdbarhed | Høj (integral) | Meget høj | Lav til middel |

| Omkostninger | Medium | Høj | Lav |

| Farveafstemning | God | Fremragende | Fremragende |

| Metallisk fornemmelse | Beholdt | Beholdt | Tabt |

| Ledningsevne | Lav (isolator) | Høj | Ingen |

| Miljø | Moderat | Lav | Høj (VOC) |

Begrundelse for specifikke produkter

Eksempel 1: Knapper til avanceret lydudstyr

For en premium lydknap, gulanodisering er perfekt. Den bevarer den sprøde, metalliske fornemmelse af bearbejdet aluminium. Overfladen er holdbar nok til hyppig håndtering og giver en overlegen brugeroplevelse.

Sag 2: Luksuriøse urkasser

Her, Guld PVD er vinderen. Det giver en enestående modstandsdygtighed over for ridser og slid. Dette er afgørende for et produkt, der bæres dagligt. Det giver også en ensartet, dyb guldfarve, der signalerer kvalitet.

Sag 3: Engangs-promoveringstrofæer

For billige reklamegaver, guldmaling er det mest praktiske valg. Det er billigt og kan produceres hurtigt. Holdbarhed er ikke et primært hensyn ved disse anvendelser.

Denne beslutningsmatrix giver en klar vejledning. Ved at vurdere holdbarhed, pris, fornemmelse og andre faktorer kan du med sikkerhed vælge den ideelle guldfinish. Det bedste valg passer altid til dit produkts specifikke funktion og markedsposition.

Hvordan kan du sikre farvekonsistens på tværs af produktionspartier?

En robust farvekontrolstrategi er dit bedste forsvar mod variationer mellem forskellige batcher. Det handler ikke om gætterier, men om at skabe en gentagelig, datadrevet proces.

Det starter med en "masterprøve". Det er din perfekte farvereference.

Grundlaget: Din masterprøve

Masterprøven bliver benchmark for alle fremtidige produktionskørsler. Det er den ene del, som alle er enige om er korrekt. Alle andre dele skal matche den.

Hvorfor belysning er afgørende

Farver kan se forskellige ud under forskellige lysforhold. Derfor vurderer vi altid masterprøven og produktionsdelene under kontrollerede, ensartede lysforhold for at undgå fejl.

| Lysforhold | Farveudseende | Konsistensrisiko |

|---|---|---|

| Kontrolleret D65 lysboks | Ægte, ensartet farve | Lav |

| Kontorlysstofrør | Kan fremstå skæv grøn/blå | Høj |

| Sollys (variabelt) | Ændringer i løbet af dagen | Høj |

Kvantificering af farve med teknologi

At stole alene på det menneskelige øje er en opskrift på inkonsekvens. Vi bruger præcise værktøjer til at omdanne farver til objektive data, hvilket fjerner subjektivitet fra ligningen. Dette er afgørende for materialer som guld-anodiseret aluminium, hvor selv små ændringer kan være meget synlige.

A Spektrofotometer21 er et vigtigt redskab i denne proces. Det måler farven på en overflade og leverer præcise data. Vi bruger disse data til at fastlægge et acceptabelt farvevindue.

Dette vindue defineres ofte ved hjælp af en CIELAB ΔE-værdi. Denne værdi repræsenterer den samlede farveforskel mellem en produktionsdel og masterprøven. Hos PTSMAKE samarbejder vi med kunderne om at definere en acceptabel ΔE-tærskel.

Implementering af strenge proceskontroller

Når standarden er fastsat, handler det om proceskontrol at opretholde den. For enhver efterbehandlingsproces fastlægger vi alle kritiske parametre. Dette sikrer, at resultatet kan gentages måned efter måned.

| Parameter til styring | Hvorfor det er vigtigt for farver |

|---|---|

| Koncentration af farvestof | Har direkte indflydelse på farvemætning |

| Tid til fordybelse | Påvirker farvedybde og nuance |

| Badets temperatur | Påvirker hastigheden af farvestofoptagelsen |

| Spænding/strøm (anodisering) | Påvirker det porøse lags tykkelse |

Ved at dokumentere og kontrollere disse variabler sikrer vi, at batch 20 ser identisk ud med batch 1.

En vellykket strategi er afhængig af en fysisk masterprøve, objektive data fra værktøjer som et spektrofotometer til at definere et farvevindue (ΔE) og strenge proceskontroller for at sikre, at hvert parti opfylder denne standard uden afvigelser.

Få adgang til ekspertløsninger inden for guld-anodisering med PTSMAKE

Er du klar til at få fejlfri, guldanodiserede aluminiumsdele til dit næste projekt? Kontakt PTSMAKE nu for at få et hurtigt og professionelt tilbud. Lad vores team levere præcision, kvalitet og rettidige resultater, du kan stole på – uanset din branche eller kompleksitet. Send din forespørgsel i dag!

Lær, hvordan denne kritiske parameter påvirker kvaliteten og konsistensen af det endelige anodiserede lag. ↩

Lær, hvordan lysets fysik skaber stabile, levende farver, der ikke falmer med tiden. ↩

Opdag, hvordan disse mikroskopiske legeringsstrukturer påvirker materialegenskaberne og den endelige overfladefinish. ↩

Lær, hvad denne elektriske egenskab betyder, og hvorfor den er afgørende for dine elektroniske komponenter. ↩

Lær, hvordan overfladebinding påvirker den langsigtede ydeevne og pålidelighed af dine bearbejdede emner. ↩

Forstå, hvordan denne elektriske kontrolmetode giver overlegen farvekonsistens i produktionen. ↩

Find ud af, hvordan denne egenskab påvirker dine anodiserede komponenters holdbarhed og udseende på lang sigt. ↩

Forstå den mikroskopiske proces, hvorved farve fylder porerne i anodiseret aluminium. ↩

Lær, hvordan lysreflektionstyper påvirker udseendet af færdige metaloverflader. ↩

Se, hvordan dette værktøj sikrer præcis farvekonsistens på tværs af tusindvis af fremstillede dele. ↩

Undersøg, hvordan kemikaliebadets balance påvirker din anodiseringsfinish, kvalitet og samlede projektomkostninger. ↩

Opdag, hvordan disse mikroskopiske partikler kan påvirke det endelige udseende og holdbarheden af dine anodiserede dele. ↩

Opdag, hvordan koncentrationen af elektrisk strøm påvirker den endelige kvalitet og udseende af en anodiseret overflade. ↩

Opdag videnskaben bag, hvordan anodisering skaber en holdbar, korrosionsbestandig overflade. ↩

Lær mere om udfordringerne med industrielt spildevand og den afgørende rolle, som rensning spiller i produktionen. ↩

Lær om den videnskabelige baggrund for, hvordan denne elektrokemiske proces skaber et stærkt, dekorativt lag på aluminium. ↩

Forstå den kemiske opløsning, der gør anodiseringsprocessen mulig og styrer vigtige belægningsegenskaber. ↩

Lær, hvordan denne elektriske parameter direkte påvirker belægningens tykkelse, hårdhed og endelige udseende. ↩

Forstå, hvordan styring af elektrisk strøm er afgørende for at opnå ensartet farve og belægningstykkelse. ↩

Forstå den videnskabelige baggrund for, hvordan denne proces forbedrer aluminiumets overfladeegenskaber. ↩

Oplev, hvordan dette instrument kvantificerer farver langt ud over det menneskelige øjes evner. ↩