At designe spiralformede tandhjul kan føles overvældende, når man stirrer på komplekse formler og geometriske forhold. Mange ingeniører kæmper med at omsætte teoretisk viden til praktisk design, der rent faktisk fungerer i virkelige anvendelser.

Spiralformede tandhjul er spiraltandede tandhjul, der giver jævnere drift, højere belastningskapacitet og mindre støj sammenlignet med tandhjul, hvilket gør dem ideelle til højtydende applikationer på trods af, at de introducerer aksiale trykkræfter.

Denne guide nedbryder design af tandhjulsgear i praktiske trin, som du kan anvende med det samme. Jeg guider dig gennem de geometriske principper, kraftberegninger, materialevalg og produktionsovervejelser, der afgør, om dit gearsystem bliver en succes eller en fiasko i marken.

Hvorfor vælge tandhjulsgear frem for cylindriske tandhjul?

Når man designer et kraftoverføringssystem, er valget mellem cylindriske og spiralformede tandhjul afgørende. De har hver især forskellige fordele til specifikke anvendelser. Tandhjulsgear er enklere og skaber ingen aksial kraft.

Men tandhjulsgear giver ofte en bedre ydeevne. De arbejder mere jævnt og støjsvagt. Det gør dem ideelle til højhastigheds- eller støjfølsomme maskiner.

Kerneforskelle på et øjeblik

Lad os sammenligne dem direkte. Den primære forskel ligger i tanddesignet, som påvirker alt fra støj til belastningskapacitet.

| Funktion | Stirnhjul | Spiralformede tandhjul |

|---|---|---|

| Støjniveau | Høj | Lav |

| Belastningskapacitet | God | Fremragende |

| Aksialt tryk | Ingen | Ja |

| Effektivitet | Høj | Lidt lavere |

Denne tabel viser de grundlæggende afvejninger, du står over for.

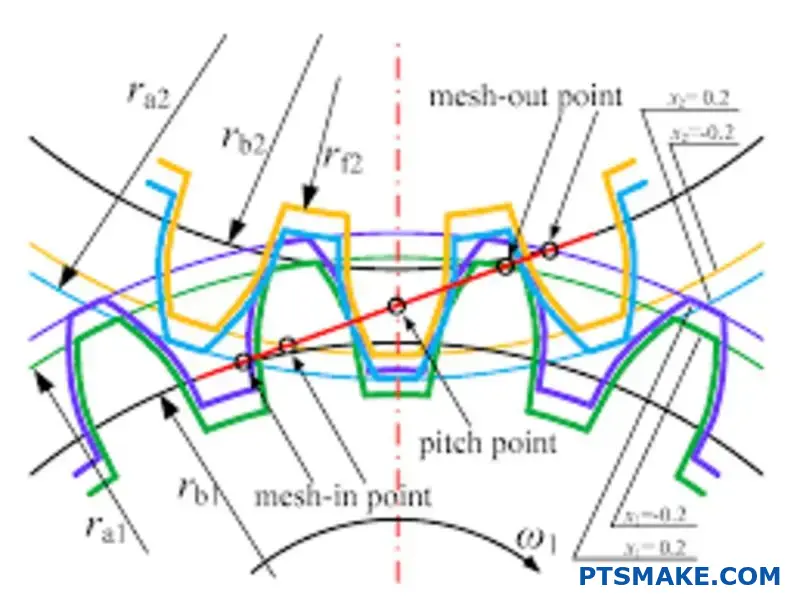

Når man ser nærmere efter, er de vinklede tænder i tandhjulsgear nøglen. I modsætning til tandhjul, hvor tænderne griber ind langs hele fladen på én gang, mødes tandhjulene i et punkt og spreder derefter gradvist kontakten.

Fordelen ved vinklede tænder

Denne gradvist engagement1 Det er derfor, de kører så jævnt. Belastningen overføres gradvist, hvilket eliminerer den pludselige påvirkning og "hvinen", der er almindelig med tandhjul, især ved høje hastigheder. Det øger også kontaktforholdet, hvilket betyder, at flere tænder deler belastningen på et givet tidspunkt.

Højere belastning og kraftoverførsel

Fordi der er flere tænder i indgreb, kan tandhjulsgear klare større belastninger end tandhjulsgear af samme størrelse. Vores test viser, at det giver mulighed for mere kompakte og kraftfulde gearkassedesigns, hvilket er en betydelig fordel i industrier som bil- og rumfartsindustrien.

Det primære kompromis: Aksial fremdrift

Der er dog et stort kompromis. De vinklede tænder skaber en kraft langs gearets akse, kendt som aksialt tryk. Denne kraft skal håndteres med passende lejer, f.eks. tryklejer. Håndtering af denne kraft er en kritisk faktor i et vellykket design af spiralformede tandhjul.

| Aspekt | Tandhjul | Spiralformet gear |

|---|---|---|

| Forlovelse | Pludselig, med hele ansigtet | Gradvis, progressiv |

| Vibrationer | Højere | Lavere |

| Behov for lejer | Simple radiale lejer | Radial- og tryklejer |

| Bedst til | Tolerance for lav hastighed og høj støj | Behov for høj hastighed og lav støj |

Spiralformede gear giver en mere jævn og støjsvag drift med en højere belastningskapacitet på grund af deres vinklede tænder. Men dette design introducerer aksialt tryk, en kraft, der kræver omhyggelig styring med specifikke lejer, hvilket øger kompleksiteten sammenlignet med enklere tandhjulsgear.

Hvad er de grundlæggende geometriske parametre?

Lad os se nærmere på kernen i tandhjulsgeometri. Det handler om nogle få nøgleparametre. Disse tal definerer gearets form. De styrer også, hvordan det interagerer med andre gear.

At forstå dem er afgørende for en vellykket produktion.

Helix-vinkel: Det definerende twist

Helix-vinklen er det afgørende element. Det er tændernes vinkel i forhold til gearets akse. Denne vinkel giver en mere jævn og støjsvag drift sammenlignet med tandhjulsgear.

Pitch og modul: Dimensionering af tænderne

Pitch måler afstanden mellem tænderne. Modul er en metrisk ækvivalent, der definerer tandstørrelsen. Det er afgørende, at de er rigtige, hvis tandhjulene skal gribe korrekt ind i hinanden.

| Parameter | Beskrivelse |

|---|---|

| Normal tonehøjde | Afstanden mellem tænderne målt vinkelret på tanden. |

| Tværgående hældning | Afstanden mellem tænderne målt langs delingscirklen. |

Den dybere geometri

Ud over det grundlæggende er flere andre parametre afgørende. De finjusterer gearets ydeevne og fremstillingsmuligheder. Hos PTSMAKE fokuserer vi på disse detaljer fra starten. Det sikrer, at den endelige del opfylder de nøjagtige specifikationer.

Trykvinkel

Trykvinklen påvirker, hvordan kraften overføres. Den påvirker tandprofilens form. En almindelig vinkel er 20 grader. Men der kan bruges tilpassede vinkler til specifikke belastningskrav. Dette er en kritisk detalje i designet af højtydende spiralformede tandhjul.

Modul: Normal vs. tværgående

Ligesom pitch har modulet to former. Det normale modul måles vinkelret på tanden. Det tværgående modul måles i rotationsplanet. Sammenhørende tandhjul skal have samme normalmodul for at gribe korrekt ind i hinanden.

Tillæg og fradrag: Tandhøjde

Disse parametre definerer tandens højde. Tillægget er højden over tonehøjde-cirkel2. Dedendum er dybden under den. Tilsammen bestemmer de arbejdsdybden og spillerummet mellem indgrebstænderne.

| Parameter | Funktion | Påvirkning |

|---|---|---|

| Helix-vinkel | Definerer tandens hældning | Glathed, trykbelastning |

| Trykvinkel | Tandprofilens form | Kraftoverførsel, styrke |

| Modul | Tandstørrelse | Gearets størrelse og styrke |

| Tillæg | Øverste del af tanden | Engagementets dybde |

| Dedendum | Den nederste del af tanden | Oprydning |

At beherske disse geometriske parametre er grundlæggende. Spiralvinkel, stigning, trykvinkel og tandhøjde definerer gearets form, funktion og effektivitet. De er grundlaget for fremstilling af tandhjulsgear af høj kvalitet.

Hvilken funktion har helix-vinklen?

Helix-vinklen er ikke bare et tilfældigt tal. Det er et afgørende designvalg. Den styrer direkte, hvordan gearene fungerer. Dette valg indebærer en omhyggelig afvejning.

En større vinkel betyder en mere jævn og støjsvag drift. Men det skaber også mere aksialt tryk. En mindre vinkel håndterer mere belastning med mindre tryk. Men den kan være mere støjende.

Det er vigtigt at tænke på det rigtige tandhjulsdesign. Vi skal afveje disse faktorer for hvert projekt.

| Helix-vinkel | Fordele | Ulemper |

|---|---|---|

| Lav (f.eks. < 20°) | Høj belastningskapacitet, lavt aksialt tryk | Højere støj, mindre glat |

| Høj (f.eks. > 30°) | Stille drift, jævn indgreb | Lavere belastningskapacitet, højt aksialt tryk |

At vælge den rigtige vinkel til opgaven

Det er afgørende at vælge den perfekte spiralvinkel. Det afhænger helt af den specifikke applikations krav. Der findes ikke et svar, der passer til alle.

Hos PTSMAKE guider vi kunderne gennem denne proces. Vi hjælper dem med at finde den optimale balance til deres behov. Det sikrer performance og lang levetid.

Højhastighedsapplikationer

Til højhastighedssystemer, som f.eks. biltransmissioner, bruger vi ofte større spiralvinkler. En vinkel på mellem 30° og 45° er almindelig.

Dette valg sikrer en mere jævn kraftoverførsel. En højere vinkel øger Kontaktforhold3hvilket reducerer støj og vibrationer betydeligt. Afvejningen er højere aksialt tryk. Denne kraft skal håndteres med robuste lejer.

Anvendelser med høj belastning

I modsætning hertil prioriterer industrimaskiner ofte styrke. Her er en mindre spiralvinkel, typisk 15° til 25°, bedre.

Dette design maksimerer bæreevnen. Det holder også det aksiale tryk på en håndterbar måde og reducerer belastningen på systemet. Vores resultater viser, at denne tilgang forbedrer holdbarheden i krævende miljøer.

| Eksempel på anvendelse | Typisk helix-vinkel | Primært mål |

|---|---|---|

| Gearkasse til biler | 30° - 45° | Støjreduktion |

| Industriel transportør | 15° - 25° | Belastningskapacitet |

| Præcisionsrobotik | 20° - 35° | Balance mellem glathed og styrke |

Helixvinklen er et kerneelement i design af tandhjulsgear. Den har direkte indflydelse på belastningskapacitet, støj og aksialt tryk. At vælge den optimale vinkel er en kritisk afvejning, der er skræddersyet til hver enkelt applikations krav til ydeevne.

Hvilke kræfter virker på et spiralformet tandhjul?

Når spiralformede tandhjul griber ind i hinanden, virker der en enkelt resulterende kraft på tandoverfladen. Til praktisk design opdeler vi denne kraft i tre forskellige komponenter.

Denne tilgang forenkler analysen. Den giver os mulighed for at forudsige, hvordan gearet vil opføre sig under belastning. Det er grundlæggende at forstå disse vektorer.

Hver komponent har en bestemt retning og påvirker gear, aksel og lejer forskelligt.

De tre centrale kraftkomponenter

Her er en hurtig oversigt over hver kraftvektor:

| Kraftkomponent | Primær funktion/effekt |

|---|---|

| Tangential | Overfører drejningsmoment og kraft |

| Radial | Skubber tandhjulene fra hinanden |

| Aksial (tryk) | Skubber gearet langs dets akselakse |

Korrekt håndtering af disse kræfter er nøglen til et pålideligt system.

Hvorfor disse kræfter er vigtige i design

At beregne disse kræfter er mere end en øvelse i en lærebog. Det har direkte konsekvenser for hele den mekaniske enhed. Hvis man overser en komponent, kan det føre til systemfejl.

Hos PTSMAKE starter vores proces for design af tandhjul altid med en grundig kraftanalyse.

Tangential kraft (Wt)

Dette er arbejdshestens komponent. Det er den kraft, der rent faktisk overfører kraft fra det ene gear til det andet. Du kan beregne den direkte ud fra drejningsmomentet og gearets stigningsdiameter.

Radial kraft (Wr)

Denne kraft virker mod midten af tandhjulet. Den forsøger at skubbe de to tandhjul, der griber ind i hinanden, fra hinanden. Denne belastning skal understøttes af aksellejerne. Forkert specificerede lejer vil hurtigt blive slidt under høje radiale belastninger.

Aksial kraft (Wa)

Dette kaldes også tryk og er unikt for spiralformede gear. Den virker parallelt med gearets rotationsakse. Denne kraft kræver tryklejer eller vinkelkontaktlejer for at forhindre, at gearet bevæger sig langs akslen. En nøglefaktor er den normale Trykvinkel4, som hjælper med at bestemme størrelsen af disse kræfter.

| Kraft | Overvejelser om design | Potentiel fejltilstand |

|---|---|---|

| Tangential | Akslens styrke, kilesporsdesign | Tandforskydning, skaftets torsionsbrud |

| Radial | Valg af lejer, analyse af akselafbøjning | For tidlig slid på lejer, træthed |

| Aksial | Valg af trykleje, husets styrke | Overophedning af lejer, forkert justering af gear |

I tidligere projekter har vi fundet ud af, at det at overse det aksiale tryk er en almindelig kilde til fejl i de første prototyper fra mindre erfarne teams.

Det er afgørende at forstå de tre kraftkomponenter - den tangentielle, den radiale og den aksiale. Denne viden informerer direkte om designet af robuste aksler og valget af passende lejer, hvilket forhindrer katastrofale mekaniske fejl og sikrer langsigtet pålidelighed for din applikation.

Hvad er de vigtigste typer af spiralformede gear?

Tandhjulsarrangementer defineres primært af deres akslers orientering. Forståelse af disse konfigurationer er nøglen til effektivt tandhjulsdesign.

De to hovedtyper er parallelle akser og krydsede akser. De tjener hver især et bestemt formål.

Vigtige arrangementstyper

Dit valg afhænger helt af, om de aksler, du skal forbinde, er parallelle eller ej. Det er en grundlæggende beslutning i design af gearsystemer.

| Arrangementstype | Orientering af skaftet | Primær kontakt |

|---|---|---|

| Parallel akse | Parallel | Linjekontakt |

| Krydset akse | Ikke-parallel, ikke-krydsende | Kontaktpunkt |

Denne grundlæggende forskel har indflydelse på alt fra effektivitet til belastningskapacitet.

Når man designer et gearsystem, er aksellayoutet den første begrænsning, man skal forholde sig til. Det dikterer, hvilken type tandhjulsarrangement der overhovedet er muligt til din applikation. Hos PTSMAKE starter vi altid her.

Opstillinger med parallelle akser

Disse er de mest almindelige. De overfører kraft mellem to parallelle aksler. For at udvendige gear kan gribe ordentligt ind, skal de have modsatrettede spiraler (en højrehåndet og en venstrehåndet). Denne konfiguration er meget effektiv og kan håndtere betydelige belastninger. Det er rygraden i mange industrielle transmissioner og hastighedsreduktioner.

Arrangementer med krydsede akser

De er også kendt som skruegear og forbinder to ikke-parallelle, ikke-krydsende aksler. En unik egenskab er, at tandhjulene kan have samme hånd (begge højrehåndede eller begge venstrehåndede).

Men deres kontakt er teoretisk set et enkelt punkt. Det begrænser deres bæreevne. Effektiviteten er også lavere på grund af højere glidefriktion. De genererede kræfter, som f.eks. Aksialt tryk5kræver også omhyggelig styring i lejedesignet.

Sammenligning af anvendelse og begrænsninger

Lad os se på, hvor hver type udmærker sig, og hvilke begrænsninger den har.

| Type | Almindelige anvendelser | Vigtige begrænsninger |

|---|---|---|

| Parallel akse | Biltransmissioner, industrielle gearkasser, hastighedsreduktioner | Kan kun bruges til parallelle aksler |

| Krydset akse | Styremekanismer til biler, drev til lette instrumenter | Lavere effektivitet, begrænset belastningskapacitet, højere slid |

I tidligere projekter har vi fundet ud af, at gear med krydsede akser er bedst til bevægelsesoverførsel, ikke til transmission af høj effekt.

Spiralformede gear er inddelt i to hovedtyper: parallelle akser og krydsede akser. Valget bestemmes af akselretningen, hvor parallelle arrangementer giver højere effektivitet og belastningskapacitet, mens opsætninger med krydsede akser giver unik geometrisk fleksibilitet til ikke-parallelle aksler.

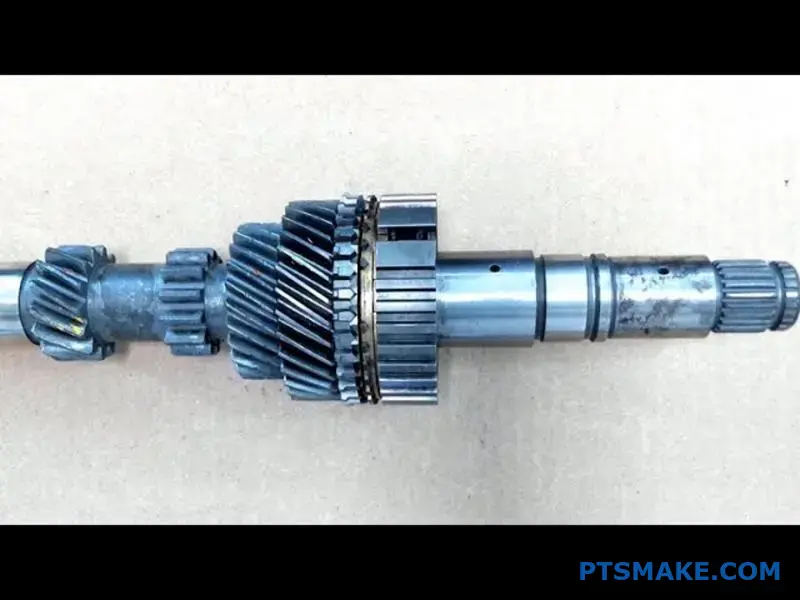

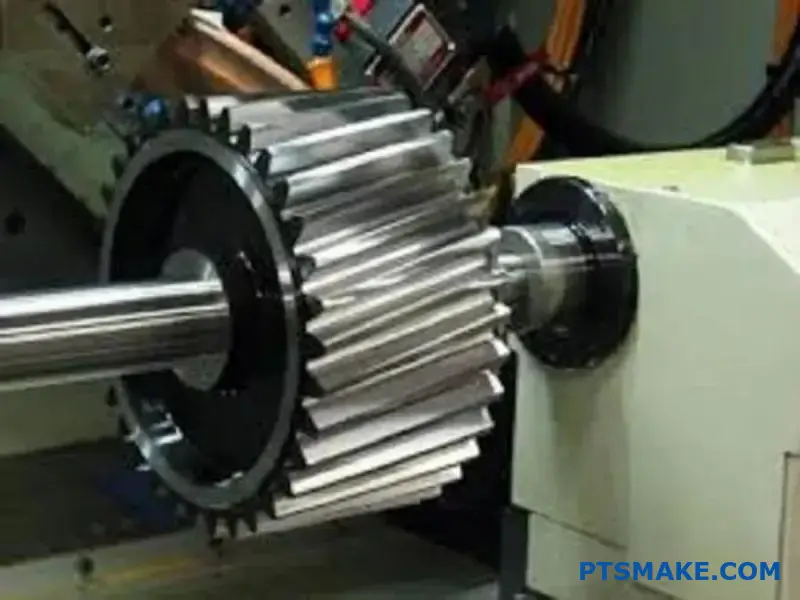

Hvordan klassificeres tandhjulsgear efter fremstillingsproces?

At vælge den rigtige fremstillingsproces er en kritisk beslutning. Den har direkte indflydelse på dit grejs ydeevne, omkostninger og gennemløbstid. Metoden definerer virkelig det endelige produkt.

Vi ser primært på fire almindelige metoder. Disse er hobbing, formning, fræsning og slibning. Hver metode har sin plads i design af tandhjul.

Lad os se på en hurtig sammenligning.

| Proces | Bedst til | Hastighed |

|---|---|---|

| Hobbing | Højt volumen | Hurtig |

| Formgivning | Indvendige tandhjul | Medium |

| Fræsning | Prototyper | Langsomt |

| Slibning | Høj præcision | Langsomt |

Lad os se nærmere på disse metoder. Det bedste valg afhænger altid af dine specifikke applikationsbehov. Det er en nøje afvejning af kvalitet, hastighed og budget.

Hobbing: Arbejdshesten

Fræsning er en kontinuerlig proces. Det gør den meget hurtig og omkostningseffektiv til mellemstore og store produktionsserier. Den producerer tandhjul af høj kvalitet, der er velegnede til de fleste industrielle anvendelser. Processen er meget effektiv.

Fræsning og formning: Alsidighed

Ved fræsning bruges en formfræser, der passer til tandmellemrummet. Det er langsommere end hobbing, men meget alsidigt til prototyper eller små serier. Formning er ideel til at skabe indvendige tandhjul eller tandhjul med funktioner, der begrænser fræserens frigang.

Slibning: Den sidste finish

Slibning er typisk en afsluttende operation. Den bruges, når et tandhjul er blevet grovskåret og varmebehandlet. Denne proces giver en enestående nøjagtighed og en overlegen overfladefinish. Den sikrer præcisionen af indviklet profil6 er næsten perfekt. I tidligere projekter hos PTSMAKE har vi brugt slibning til rumfartsdele, hvor præcision ikke er til forhandling.

Her er en mere detaljeret sammenligning baseret på vores testresultater.

| Proces | Præcisionsniveau | Overfladefinish | Produktionshastighed | Relative omkostninger |

|---|---|---|---|---|

| Fræsning | Lav | Hårdhændet | Langsomt | Lav |

| Formgivning | Medium | Fair | Medium | Medium |

| Hobbing | Høj | God | Hurtig | Medium |

| Slibning | Meget høj | Fremragende | Langsomt | Høj |

At vælge en fremstillingsproces er en afgørende designbeslutning. Den dikterer tandhjulsgearets endelige præcision, overfladefinish, produktionshastighed og samlede omkostninger. Ved at tilpasse metoden til din applikations specifikke krav sikrer du det bedst mulige resultat for dit projekt.

Hvordan strukturerer materialevalg designprocessen?

At vælge det rigtige gearmateriale er et afgørende første skridt. Det er en balance mellem ydeevne, fremstillingsmuligheder og omkostninger. Dette valg sætter scenen for hele projektet.

Din beslutning her påvirker alt, hvad der følger efter. Den definerer grænserne og mulighederne for dit design.

En oversigt over almindelige materialer

Vi kan gruppere de fleste udstyrsmaterialer i nogle få hovedkategorier. Hver familie har sine egne fordele og kompromiser, som man bør overveje.

| Materialegruppe | Nøglekarakteristik | Bedst til |

|---|---|---|

| Stål | Høj styrke og holdbarhed | Industrielle maskiner |

| Plast | Støjsvag og selvsmørende | Forbrugerprodukter |

| Bronzer | Lav friktion og tilpasningsevne | Snekkegear-drev |

At forstå disse grupper er afgørende for et effektivt design.

Dyk dybere ned i materialeegenskaber

Lad os se nærmere på hver kategori. De specifikke forhold i din ansøgning vil guide dig til den bedste løsning. Hos PTSMAKE hjælper vi dagligt vores kunder med at navigere i disse valg.

Stål: Kraftcentrene

Stål er det mest almindelige valg til tandhjul. Stål med lavt kulstofindhold er let at bearbejde, men kan have brug for overfladehærdning. Stål med mellemhøjt kulstofindhold giver en god blanding af styrke og sejhed.

Legerede ståltyper er de bedste. De bruges til applikationer med høj belastning, herunder robust design af spiralformede tandhjul. Varmebehandling er nøglen til at frigøre deres fulde potentiale. Det tilføjer et trin, men øger ydeevnen dramatisk.

Plast: Stille og effektiv

Tekniske plastmaterialer som nylon og acetal (delrin) er fantastiske. De er perfekte til lette til moderate belastninger, hvor lav støj er afgørende. Tænk på kontorprintere eller medicinsk udstyr.

Deres selvsmørende egenskaber reducerer behovet for vedligeholdelse. Desuden gør sprøjtestøbning dem omkostningseffektive til produktion af store mængder, en proces, vi er specialiserede i.

Bronzer: Den ideelle partner

Bronzelegeringer har en unik rolle. De bruges ofte til snekkegear, der kører mod en stålsnegl. Det skyldes, at bronze er et blødere, formbart materiale.

Denne parring forhindrer fastbrænding og reducerer friktion. Fremstilling involverer ofte støbning eller sintring7en proces, der kan skabe porøse dele, som kan holde på smøremiddel.

| Materialekategori | Relativ styrke | Relative omkostninger | Vigtig fordel |

|---|---|---|---|

| Kulstof- og legeret stål | Meget høj | Middel - Høj | Holdbarhed under belastning |

| Teknisk plast | Lav - middel | Lav | Stille, ingen smøring |

| Bronzelegeringer | Medium | Høj | Lav friktion med stål |

Materialevalg er en grundlæggende afvejning af design. Stål giver uovertruffen styrke, plast giver støjsvag og billig drift, og bronze udmærker sig i specifikke roller med lav friktion. Din applikations unikke krav bestemmer den bedste vej frem.

Hvilke typer smøring findes der til tandhjulsgear?

Det er afgørende at vælge den rigtige smøremetode. Den har direkte indflydelse på dine tandhjuls effektivitet og levetid. Metoden er ikke en størrelse, der passer til alle.

Det afhænger af din specifikke anvendelse. Nøglefaktorer er driftshastighed, belastning og temperatur. Lad os udforske de almindelige muligheder.

Vigtige smøremetoder

Vi betragter generelt tre hovedtyper. Hver har sin plads i et ordentligt tandhjulsdesign.

| Smøringsmetode | Primær brugssag | Kompleksitet |

|---|---|---|

| Oliestænk/bad | Moderat hastighed og belastning | Lav |

| Tvungen oliecirkulation | Høj hastighed og tung belastning | Høj |

| Fedt | Lav hastighed og forseglede enheder | Lav |

Oliestænk vs. tvungen olie vs. fedt

Lad os gennemgå hver metode. At forstå fordele og ulemper hjælper dig med at træffe et bedre valg. I vores projekter på PTSMAKE er dette et hyppigt diskussionsemne.

Systemer til oliestænk/bad

Dette er den enkleste metode. Gearene dyppes ned i et oliereservoir og sprøjter olie på andre komponenter. Det er omkostningseffektivt og pålideligt til mange generelle formål.

Men ved høje hastigheder forårsager det "churning". Det fører til overdreven varme og strømtab. Det er ikke ideelt til højtydende systemer.

Tvungen oliecirkulation

Denne metode bruger en pumpe. Den sprøjter en kontinuerlig strøm af afkølet, filtreret olie direkte på gearet. Dette er det bedste valg til krævende opgaver.

Den er fremragende til at sprede varmen. Det gør den perfekt til høj hastighed og tung belastning, hvor temperaturen kan stige. Den største ulempe er dens kompleksitet og pris.

Tvangsoliesystemer er vigtige, når pitch-line hastighed8 er høj, hvilket sikrer en stabil oliefilm, der beskytter tandhjulene mod slitage.

Smøring med fedt

Fedt er bedst til forseglede gearkasser. Det er også godt til applikationer, der er vanskelige at få adgang til ved regelmæssig vedligeholdelse. Det klæber godt til overflader.

Dens største svaghed er dårlig varmeoverførsel. Fedt kan ikke køle tandhjulene, som olie kan. Det er bedst egnet til lave hastigheder, intermitterende eller let belastede applikationer.

| Metode | Fordele | Ulemper |

|---|---|---|

| Oliestænk | Enkel, lav pris | Dårlig varmeafledning, begrænset hastighed |

| Tvungen olie | Fremragende køling og filtrering | Kompleks, dyr, kræver strøm |

| Fedt | Bliver siddende, lav vedligeholdelse | Dårlig afkøling, kan hærde over tid |

At vælge den rigtige metode er en balance. Du skal veje behovet for ydeevne op mod systemets kompleksitet og omkostninger. Dit valg har direkte indflydelse på gearets levetid. Det sikrer, at dit tandhjulsgearsystem fungerer som designet under de specifikke arbejdsforhold.

Hvad er de vigtigste elementer i et specifikationsark for gear?

En detaljeret produktionstegning er det endelige resultat af din designproces. Det er den eneste kilde til sandhed for produktionen.

Dette dokument skal tydeligt kommunikere alle kritiske detaljer. Uden det risikerer du dyre fejl og forsinkelser. Det bygger bro mellem designintention og produktionsvirkelighed.

Grundlæggende geardata

Kerneparametrene definerer gearets grundlæggende geometri. De skal være præcise og entydige.

| Parameter | Beskrivelse |

|---|---|

| Antal tænder (Z) | Definerer gearets størrelse og udveksling. |

| Modul (m) | Forholdet mellem referencediameteren og antallet af tænder. |

| Trykvinkel (α) | Vinklen på kraftoverførslen mellem tænderne. |

| Helix-vinkel og -hånd (β) | For spiralformede gear defineres tandvinklen og retningen (venstre/højre). |

Materiale og kvalitet

Disse specifikationer dikterer gearets ydeevne og levetid. De omfatter det specifikke materiale, enhver påkrævet varmebehandling og det forventede kvalitetsniveau.

Oplysningerne på en tegning går langt ud over de grundlæggende tal. Hver detalje har et formål, der direkte påvirker den endelige dels funktion, holdbarhed og pris. Hvis man mangler bare ét element, kan det give store problemer på længere sigt.

Kritiske produktionstolerancer

Tolerancer definerer den acceptable variation for hver dimension. Snævre tolerancer er afgørende for applikationer med høj præcision, men øger produktionsomkostningerne. Hos PTSMAKE hjælper vi kunderne med at afbalancere behov for ydeevne med produktionsmuligheder. Klare tolerancer på tandprofil, fremspring og stigning er afgørende. Det gælder især i komplekse spiralformede tandhjulsdesign.

Varmebehandling og overfladefinish

Materialevalget er kun begyndelsen. Specifikationer for varmebehandling, som f.eks. karburering eller nitrering, er afgørende for at opnå den nødvendige hårdhed og slidstyrke. Krav til overfladefinish påvirker også ydeevne og friktion. En ofte overset detalje er tillægsændringskoefficient9hvilket er afgørende for at forhindre tandinterferens i specifikke tandhjulspar.

Det krævede kvalitetsniveau, som ofte er defineret af standarder som AGMA eller ISO, dikterer inspektionsprocessen. Den sikrer, at gearet opfylder kravene til dets anvendelse.

| Kvalitetsniveau (AGMA) | Typisk anvendelse |

|---|---|

| Q5 - Q7 | Generelle industrimaskiner, legetøj. |

| Q8 - Q10 | Biltransmissioner, værktøjsmaskiner. |

| Q11 - Q13 | Luft- og rumfart, højhastigheds-kraftoverførsel. |

| Q14 - Q15 | Hovedgear, præcisionsinstrumentering. |

Det er ikke til forhandling at få disse specifikationer med på tegningen. Det er den plan, vi bruger til at forvandle dit design til en pålidelig, højtydende komponent.

En komplet produktionstegning er det ultimative kommunikationsværktøj. Den sikrer, at designingeniørens vision bliver omsat perfekt til en fysisk del, hvilket eliminerer tvetydighed og forhindrer dyre produktionsfejl.

Hvordan sammenlignes enkelt- og dobbeltspiralgear (sildebensgear)?

At vælge mellem enkelt- og dobbeltspiralgear er et vigtigt designvalg. Det er en klassisk teknisk afvejning mellem ydelse og pris.

Dobbeltspiralformede tandhjul eller sildeben har en unik fordel. De ophæver i sagens natur det aksiale tryk. Det giver mulighed for højere spiralvinkler.

Resultatet er en mere jævn og støjsvag kraftoverførsel. Men denne fordel har en pris. De er meget mere komplekse og dyre at fremstille. Det er et vigtigt aspekt ved design af tandhjulsgear.

Et overblik over de vigtigste afvejninger

| Funktion | Enkelt tandhjulsgear | Dobbelt spiralformet (sildeben) gear |

|---|---|---|

| Aksialt tryk | Skaber fremdrift | Selvannullerende |

| Betjening | Glat | Exceptionelt glat og stille |

| Omkostninger | Lavere | Betydeligt højere |

| Kompleksitet | Enklere at lave | Kompleks at fremstille |

Det centrale designvalg: Fremdrift vs. kompleksitet

Den grundlæggende forskel ligger i det aksiale tryk. Et enkelt tandhjulsgear skubber sidelæns langs sin akse, når det drejer. Denne kraft skal håndteres med robuste tryklejer. Disse lejer tilføjer omkostninger og kompleksitet til den samlede samling.

Dobbeltspiralgear løser dette problem på en elegant måde. De er i bund og grund to enkeltspiralformede tandhjul, der er spejlet sammen. Trykket fra den ene side ophæver perfekt trykket fra den anden. Dette selvstændige design eliminerer behovet for ekstern trykstyring.

Ydelsesforbedringer med dobbeltspiralgear

Fordi aksialt tryk ikke længere er et problem, kan ingeniørerne bruge meget højere spiralvinkler. En højere vinkel betyder, at flere tænder er i kontakt på ethvert givet tidspunkt. Det øger bæreevnen og sikrer en mere jævn kraftoverførsel. Resultatet er mindre vibrationer og mere støjsvag drift.

Udfordringen i produktionen

Denne overlegne ydeevne kommer med betydelige produktionsmæssige forhindringer. Det er vanskeligt at skabe de modsatrettede spiraler med perfekt tilpasning. Gearskæringsprocesser som hobbing10 kræver specialværktøj eller flere opsætninger.

Enhver fejljustering mellem de to halvdele kan genindføre stress. Det ophæver fordelene ved designet. Hos PTSMAKE bruger vi avancerede CNC-maskiner til at sikre denne kritiske præcision. Denne præcision betyder direkte højere produktionsomkostninger.

| Aspekt | Enkelt spiralformet | Dobbelt spiralformet |

|---|---|---|

| Behov for lejer | Kræver tryklejer | Ingen behov for tryklejer |

| Helix-vinkel | Begrænset af fremdrift | Kan være højere for glathed |

| Produktion | Standardprocesser | Specialiserede maskiner/opsætninger |

| Anvendelse | Generelt formål | Højt drejningsmoment, høj hastighed |

Valget er klart: Dobbeltspiralgear giver en overlegen ydeevne ved at eliminere aksialt tryk og give en mere jævn drift. Det er dog forbundet med en betydelig merpris på grund af de komplekse produktionskrav. Det er en afvejning mellem ideel ydeevne og budgetmæssig virkelighed.

Hvilken rolle spiller overfladebehandling for gearets levetid?

Overfladebehandlinger er det sidste, afgørende trin. De bestemmer gearets modstandsdygtighed over for slid og træthed. Tænk på det som en rustning til din komponent.

Vi grupperer generelt disse teknikker i to hovedkategorier. Valget afhænger helt af gearets anvendelse og materiale.

Hærdningskategorier

Den største forskel er, hvor dybt hærdningen går. Skal hele gearet være hårdt eller kun overfladen?

| Hærdningstype | Kerneegenskab | Overfladeejendom |

|---|---|---|

| Gennemhærdning | Hård | Hård |

| Case-hærdning | Hårdfør og duktil | Hård og slidstærk |

Dette valg er afgørende for ydeevnen.

Indsatshærdning er ofte det bedste valg til tandhjul. Det skaber en komponent med to egenskaber. Du får en meget hård, slidstærk overflade med en blødere, sejere kerne.

Denne kombination forhindrer overfladeslid fra kontaktspænding. Samtidig absorberer den duktile kerne stødbelastninger uden at brække. Det er det bedste fra begge verdener. Processen involverer opvarmning af stålet for at omdanne dets struktur til austenit11 før slukning.

Almindelige metoder til sænkehærdning

Hos PTSMAKE arbejder vi ofte med tre primære metoder. Hver af dem har unikke fordele i forbindelse med f.eks. design af højspændingsspiralgear.

Karburering

Denne metode indfører kulstof i stålets overflade. Det skaber en meget hård og dyb kappe, som er ideel til tunge opgaver. Det kan dog medføre en vis forvrængning af emnerne.

Nitrering

Nitrering bruger nitrogen til at hærde overfladen. Det resulterer i ekstremt høj overfladehårdhed. Processen foregår ved lavere temperaturer, hvilket minimerer forvrængning. Det gør den perfekt til præcisionsgear.

Induktionshærdning

Denne teknik bruger elektromagnetisk induktion til at opvarme overfladen. Den er hurtig og præcis. Den er fremragende til lokal hærdning på specifikke tandhjulsområder.

| Metode | Vigtig fordel | Bedst til |

|---|---|---|

| Karburering | Dyb, hård kasse | Høje stødbelastninger |

| Nitrering | Høj hårdhed, lav forvrængning | Præcisionskomponenter |

| Induktionshærdning | Hurtig, lokaliseret kontrol | Komplekse geargeometrier |

Overfladebehandlinger inddeles i gennemhærdning og indsætningshærdning. Indsatshærdende metoder som karburering, nitrering og induktionshærdning skaber en hård, slidstærk overflade, samtidig med at kernen er sej. Denne dobbelte karakter forlænger gearets levetid og pålidelighed betydeligt.

Hvordan udfører du grundlæggende geometriske designberegninger?

Geometriske designberegninger er en systematisk proces. Man begynder med kernekravene. Det er normalt gearforholdet og centerafstanden mellem akslerne.

Ud fra disse udgangspunkter fastlægger vi metodisk alle andre kritiske parametre. Det er et puslespil, hvor hver brik skal passe perfekt.

Vigtige begrænsninger i starten

Hele dit design afhænger af to primære værdier.

| Begrænsning | Beskrivelse |

|---|---|

| Påkrævet forhold | Forholdet mellem hastighed og drejningsmoment mellem de to gear. |

| Centerafstand | Den faste afstand mellem de to akslers centre. |

Denne strukturerede tilgang sikrer, at dit endelige design opfylder alle driftsbehov uden fejl. Det forhindrer dyre fejl senere.

For at komme fra de oprindelige krav til et endeligt design skal man følge en klar, iterativ metode. Det er ikke altid en lige linje fra A til B. Man er ofte nødt til at justere parametre for at opfylde alle begrænsninger.

Trin-for-trin-beregningsvejledning

Først etablerer vi vores viden: gearforholdet (i) og centerafstanden (a). Målet er at finde den rigtige kombination af modul, antal tænder og spiralvinkel, der passer til disse begrænsninger.

Valg af indledende parametre

Spiralvinklen (β) er ofte et godt udgangspunkt for design af spiralformede tandhjul. Et almindeligt valg er mellem 15° og 30°. Dette valg har direkte indflydelse på gearets styrke og støjniveau.

Baseret på vores test giver en større spiralvinkel en mere jævn drift. Men det skaber også et større aksialt tryk, som skal tages i betragtning.

Det iterative loop

Med en prøvehelixvinkel kan vi så nærme os modulet. Det tværgående modul (mt) er bundet til centerafstanden, mens Normalt modul12 relaterer til skæreværktøjet. De er forbundet med spiralvinklen.

Processen indebærer, at man vælger et standardmodul og beregner antallet af tænder. Du justerer, indtil tallene er hele tal, der opfylder gearforholdet og passer til den nøjagtige centerafstand.

| Parameter | Relation / mål |

|---|---|

| Pitch-diametre | Bestemmes af modul og antal tænder. |

| Antal tænder | Skal være hele tal og opfylde gearforholdet. |

| Ansigtsbredde | Dimensioneret til at håndtere den nødvendige momentbelastning. |

Hos PTSMAKE bruger vi software til at gøre det hurtigere, men det er vigtigt for enhver ingeniør at forstå den manuelle proces. Det sikrer, at du kan tjekke resultaterne.

Denne trinvise proces, der starter med forhold og centerafstand, giver en pålidelig ramme. Den guider dig gennem de indbyrdes forbundne valg af modul, tandantal og spiralvinkel for at skabe et funktionelt og robust geometrisk design for komponenter som spiralformede tandhjul.

Hvordan vælger man passende materialer og varmebehandling?

En struktureret ramme for beslutningstagning er nøglen. Det fjerner gætteriet fra materialevalget. Denne proces sikrer, at dine gear opfylder kravene til ydeevne på en pålidelig måde.

Start med stressberegninger

Først skal du forstå de kræfter, der er på spil. Beregn de bøjnings- og kontaktspændinger, dit gear vil blive udsat for under drift. Disse tal er dit fundament.

Brug diagrammer over materialeegenskaber

Med stressværdierne i hånden kan du se på materialediagrammer. Standarder fra organisationer som AGMA er uvurderlige her. De kortlægger materialeegenskaber.

Målet er at finde en kombination af stållegering og varmebehandling. Denne kombination skal give tilstrækkelig tilladelig spænding. Den skal også indeholde en passende sikkerhedsmargin.

| Stress-type | Vigtige overvejelser |

|---|---|

| Bøjningsspænding | Forholder sig til modstandsdygtighed over for tandbrud |

| Kontakt Stress | Forholder sig til overfladens modstandsdygtighed over for grubetæring |

Denne systematiske tilgang fører til et holdbart og pålideligt slutprodukt.

En ramme for udvælgelse

En robust ramme forhindrer dyre fejl. Efter beregning af belastninger er næste skridt et dybt dyk ned i materialeegenskaber. Du leder efter et materiale, der kan håndtere de beregnede belastninger i hele dets levetid.

Sikkerhedsmarginalernes rolle

En sikkerhedsmargin er ikke bare en vilkårlig buffer. Den tager højde for usikkerheder i belastningsberegninger, uoverensstemmelser i materialer og produktionsvariationer. En margin på 1,5 til 2,0 er almindelig, men den kan variere.

Matchende materiale til anvendelse

Vi bruger ofte AGMA-diagrammer hos PTSMAKE til at guide denne proces. Disse diagrammer giver tal for tilladte belastninger for forskellige stållegeringer og varmebehandlinger. Disse data hjælper os med hurtigt at sammenligne mulighederne.

For eksempel kan dine beregninger pege på et behov for høj overfladehårdhed. Det ville få dig til at overveje case-hærdningsprocesser. Dette er et kritisk aspekt af holdbar Design af spiralformede tandhjul.

Materialets Udholdenhedsgrænse13 er en kritisk faktor i denne analyse. Den afgør, hvordan materialet modstår gentagne belastningscyklusser uden at svigte.

| Materiale | Almindelig varmebehandling | Vigtige fordele |

|---|---|---|

| AISI 4140 | Slukket og hærdet | God kernestyrke, moderat pris |

| AISI 8620 | Karbureret og hærdet | Fremragende overfladehårdhed, god sejhed |

| AISI 9310 | Karbureret og hærdet | Førsteklasses ydeevne, høj udmattelseslevetid |

Denne strukturerede sammenligning sikrer, at vi vælger den optimale balance mellem ydelse og pris.

En solid ramme starter med stressanalyse. Derefter bruges materialediagrammer til udvælgelse. Endelig inkluderer den altid en sikkerhedsmargin. Det sikrer pålidelig ydeevne og lang levetid for dine dele.

Forstå mulighederne for varmebehandling

Valget af legering er kun halvdelen af kampen. Varmebehandlingsprocessen er det, der virkelig frigør materialets potentiale. Hver metode giver en unik balance af egenskaber.

Karburering og hærdning

Dette er en case-hærdningsproces. Vi indfører kulstof i overfladen på en del af kulstoffattigt stål. Det skaber et hårdt, slidstærkt ydre lag ("hylsteret").

Tandens kerne forbliver blødere og mere duktil. Denne kombination giver fremragende modstandsdygtighed over for overfladetræthed, samtidig med at den bevarer sejheden til at absorbere stødbelastninger uden at brække.

Nitrering

Nitrering er en anden overfladehærdende proces. Den bruger nitrogen til at skabe et meget hårdt overfladelag. Det sker ved lavere temperaturer end karburering, hvilket resulterer i mindre forvrængning af delene. Det gør den ideel til højpræcisionsgear.

Gennemhærdning

Denne proces, som ofte kaldes quenching og tempering, hærder hele tandhjulet, ikke kun overfladen. Det giver en god samlet styrke og sejhed. Det er generelt en mere omkostningseffektiv løsning til anvendelser med moderate belastninger.

| Behandling | Overfladens hårdhed | Hårdhed i kernen | Risiko for forvrængning |

|---|---|---|---|

| Karburering | Meget høj | God | Moderat |

| Nitrering | Høj | Varierer | Lav |

| Gennemhærdning | Moderat | God | Moderat |

I vores arbejde med kunderne analyserer vi applikationens specifikke behov for at kunne anbefale den bedst egnede og mest omkostningseffektive varmebehandling.

Træf den endelige beslutning

At vælge det rigtige materiale og den rigtige varmebehandling er et afgørende skridt. Det har direkte indflydelse på gearets levetid, pålidelighed og samlede omkostninger. En systematisk tilgang er ikke bare anbefalelsesværdig; den er afgørende.

Start med dine tekniske beregninger. Lad data om bøjning og kontaktspænding vejlede dig.

Brug industristandarddiagrammer til at indsnævre dine muligheder. Regn altid med en konservativ sikkerhedsmargin for at sikre langsigtet performance.

Denne metodiske proces fjerner tvetydighed. Den sikrer, at dit endelige valg er baseret på solide tekniske principper. Hos PTSMAKE bruger vi disse rammer til at levere dele, der fungerer fejlfrit fra første dag.

Hvordan bestemmer man det nødvendige kvalitetsniveau for gearet?

At vælge den rigtige gearkvalitet er en kritisk beslutning. Det har direkte indflydelse på ydeevnen, levetiden og de samlede omkostninger. Du afvejer i bund og grund præcision mod dit budget.

Dette valg er ikke vilkårligt. Det er styret af specifikke driftsfaktorer. Højere hastigheder kræver snævrere tolerancer for at fungere korrekt.

Afgørende faktorer

Overvej tre hovedpunkter: hastighed, støj, og hvor kritisk anvendelsen er. En uoverensstemmelse her kan føre til for tidlig fejl eller unødvendige udgifter.

| Faktor | Lavt krav | Højt krav |

|---|---|---|

| Driftshastighed | Lavere AGMA/ISO-kvalitet | Højere AGMA/ISO-kvalitet |

| Støjniveau | Lavere AGMA/ISO-kvalitet | Højere AGMA/ISO-kvalitet |

| Kritikalitet | Lavere AGMA/ISO-kvalitet | Højere AGMA/ISO-kvalitet |

Et højere kvalitetsnummer fra AGMA eller ISO betyder snævrere tolerancer. Denne præcision reducerer fejl i bevægelser, vibrationer og støj. Men det øger også produktionskompleksiteten og omkostningerne.

Det er vigtigt at finde det rigtige sted. Hvis du overspecificerer et kvalitetsniveau for gear, betyder det, at du betaler for en præcision, du ikke har brug for. Underspecificering fører til dårlig ydeevne og potentielle systemfejl.

Balance mellem omkostninger og ydeevne

Omkostningsstigningen er ikke lineær. At gå fra en AGMA 8 til en AGMA 10 kan øge omkostningerne betydeligt. Et spring til AGMA 12 eller højere kræver specialiseret slibning og inspektion, hvilket øger prisen yderligere.

Betjeningshastighedens rolle

Højhastighedssystemer er følsomme over for ufuldkommenheder. Selv en lille fejl, som f.eks. pitch-afvigelse14kan forårsage betydelige vibrationer og støj ved høje omdrejningstal. Dette gælder især i applikationer, der involverer spiralformede tandhjul, hvor jævn kraftoverførsel er altafgørende. Ved hastigheder over 2000 RPM er det normalt nødvendigt med en højere kvalitet.

Støj og kritikalitet

Nogle anvendelser kræver støjsvag drift. Medicinsk udstyr eller avanceret forbrugerelektronik er gode eksempler. Her er en højere gearkvalitet ikke til forhandling.

I rumfart eller robotteknologi er fejl ikke en mulighed. Gearets kritikalitet dikterer et meget højt kvalitetsniveau, uanset hastighed eller støj, for at sikre absolut pålidelighed.

| Applikationstype | Typisk AGMA-kvalitetsområde |

|---|---|

| Forbrugsgoder | 6 - 8 |

| Industrielle maskiner | 8 - 10 |

| Biler / elbiler | 9 - 11 |

| Luft- og rumfart/medicin | 11 - 13+ |

At vælge den rigtige gearkvalitet er en afvejning. Du skal omhyggeligt afveje driftshastighed, støjbegrænsninger og applikationskritikalitet i forhold til produktionsomkostninger. En metodisk tilgang forhindrer overengineering og sikrer, at du får den ydelse, du har brug for, uden at betale for meget for unødvendig præcision.

En praktisk udvælgelsesmetode

I tidligere projekter har jeg fundet ud af, at en enkel tilgang i tre trin fungerer bedst. Denne metode hjælper teams med at undgå forvirring og træffe en datadrevet beslutning.

Først skal du klart definere dine ufravigelige krav til ydeevne. Hvad er det maksimalt acceptable støjniveau? Hvad er driftshastighederne og -belastningerne?

For det andet skal du bruge disse krav til at identificere et startkvalitetsområde ud fra AGMA- eller ISO-diagrammer. Det giver dig et teknisk udgangspunkt for diskussionen.

Endelig skal du tale med din produktionspartner. Hos PTSMAKE kan vi gennemgå dit design og foreslå det mest omkostningseffektive kvalitetsniveau, der opfylder dine præstationsmål og forhindrer dyrt omarbejde senere.

Hvorfor partnerskab er vigtigt

Disse standarder er fremragende retningslinjer, men de er ikke hele historien. Ydeevnen i den virkelige verden afhænger af fremstillingsprocessen, materialevalget og monteringen.

Det er her, et stærkt partnerskab med din producent bliver uvurderligt. Et erfarent team kan se ud over tallene. Vi kan hjælpe dig med at forstå de praktiske konsekvenser af at vælge en AGMA 9 frem for en AGMA 10 til dit specifikke design, hvilket potentielt kan spare dig for tusindvis af kroner på en produktionskørsel.

Afsluttende overvejelser

I sidste ende er dit mål at specificere det laveste kvalitetsniveau, der pålideligt opfylder alle din applikations krav til ydeevne. Gå ikke i den fælde at tro, at "højere er altid bedre".

Bedre er det, der passer perfekt til dit projekt og dit budget. Det er et strategisk valg, ikke bare et teknisk. Samarbejde med eksperter sikrer, at du træffer det rigtige valg fra starten.

Lås op for løsninger med præcisionsspiralgear med PTSMAKE

Uanset om du designer avancerede spiralformede tandhjul eller har brug for pålidelig tandhjulsproduktion med høj præcision, er PTSMAKE klar til at føre dit projekt ud i livet. Kontakt os i dag for at få et hurtigt og uforpligtende tilbud, og find ud af, hvorfor førende ingeniører og innovatører stoler på PTSMAKE, når de skal løse deres sværeste udfordringer!

Opdag mekanikken i, hvordan vinklede tænder forbedrer gearets ydeevne og reducerer støj. ↩

Klik for at få en visuel guide til bedre at forstå dette grundlæggende gearkoncept. ↩

Forstå, hvordan denne nøgletal påvirker gearets ydeevne og levetid i detaljeret design af skruegear. ↩

Læs mere om, hvordan denne vinkel påvirker beregningen af gearkraften og den samlede ydeevne. ↩

Lær, hvordan denne kraft påvirker valg af lejer og det overordnede design i vores detaljerede vejledning. ↩

Forstå denne kritiske tandkurve og dens indvirkning på ydeevne og effektivitet. ↩

Få mere at vide om denne pulvermetallurgiske proces, der skaber stærke, selvsmørende dele til specialiserede anvendelser. ↩

Lær, hvordan denne kritiske parameter påvirker dit geardesign og dine valg af smøring. ↩

Se, hvordan denne faktor justeres for at forbedre gearets indgreb og forhindre underskæringer. ↩

Lær om denne almindelige gearskæremetode og dens udfordringer med komplekse geometrier. ↩

Lær om denne kritiske højtemperaturfase i stål og dens rolle i varmebehandling. ↩

Forstå den afgørende forskel mellem normalt og tværgående modul for nøjagtige beregninger af skrueformede gear. ↩

Lær, hvordan denne kritiske egenskab bestemmer dine deles udmattelseslevetid på lang sigt. ↩

Klik for at forstå, hvordan denne lille variation påvirker gearstøjen og den samlede ydelse. ↩