Mange ingeniører specificerer hårdanodiserede overflader uden fuldt ud at forstå de komplekse elektrokemiske processer, der bestemmer belægningens kvalitet. Denne manglende viden fører til dårlig ydeevne, dyre omarbejdninger og manglende overholdelse af specifikationer, når kritiske anvendelser kræver maksimal holdbarhed.

Hård anodisering omdanner aluminium til et keramiklignende aluminiumoxidlag gennem kontrolleret elektrokemisk omdannelse, hvilket skaber en overfladehårdhed på op til 70 HRC, samtidig med at den fremragende slid- og korrosionsbestandighed bevares til krævende anvendelser.

Jeg har arbejdet med hundredvis af ingeniører, der havde brug for pålidelige løsninger til hård anodisering af kritiske komponenter. Denne vejledning beskriver de tekniske principper, procesparametre og praktiske anvendelser, du har brug for for at specificere og opnå ensartede resultater i dine produktionsprojekter.

Hvorfor ændrer hård anodisering aluminiums overflade fundamentalt?

Mange tror, at hård anodisering blot er endnu en belægning, ligesom maling. Men det er langt mere end det. Det er en transformation.

Gennem en elektrokemisk proces omdannes aluminiumsoverfladen. Den bliver til et tæt, keramiklignende lag af aluminiumoxid.

Denne nye overflade påføres ikke, men vokser frem fra grundmetallet. Denne integration er årsagen til, at en hårdanodiseret Overfladen er utrolig holdbar. Den kan ikke skalle af eller blive slidt væk.

| Funktion | Overfladebelægning (f.eks. maling) | Hård anodisering |

|---|---|---|

| Anvendelse | Påført ovenpå | Fremstillet af aluminium |

| Limning | Vedhæftning | Molekylær integration |

| Holdbarhed | Udsat for afskalning | Ekstremt slidstærk |

Transformationens videnskab

Så hvordan foregår denne omdannelse? Vi nedsænker en aluminiumsdel i en afkølet syre elektrolyt1 og sender en direkte elektrisk strøm gennem den. Dette er ikke tilfældigt; det er en meget kontrolleret proces, som vi har forfinet hos PTSMAKE til forskellige anvendelser.

Denne strøm tvinger iltioner fra opløsningen til at binde sig til aluminiumatomer på overfladen. Det er i det væsentlige en proces med kontrolleret, accelereret oxidation. Resultatet er et perfekt struktureret, tykt lag af aluminiumoxid, som er essensen af det, der gør en del hårdanodiseret.

Naturlig kontra kontrolleret oxidation

Aluminium danner naturligt et tyndt, passivt oxidlag i luften. Dette lag giver en vis beskyttelse, men er meget tyndt og svagt. Det er uorganiseret.

Hård anodisering skaber en struktur, der er tusindvis af gange tykkere. Den er tæt, ordnet og utrolig hård. Procesparametrene – såsom temperatur og strømtæthed – er afgørende. Vi justerer dem for at opnå den specifikke hårdhed og tykkelse, som vores kunder ønsker.

| Aspekt | Naturlig oxidation | Hård anodisering |

|---|---|---|

| Tykkelse | Nanometer | Mikrometre (f.eks. 25-150 µm) |

| Struktur | Uorganiseret, svag | Meget ordnet, tæt |

| Hårdhed | Ubetydelig | Overgår hærdet stål |

| Kontrol | Ukontrolleret | Præcist kontrolleret |

Det er denne grad af kontrol, der forvandler et blødt metal til en overflade, der er klar til de mest krævende industrielle miljøer.

Hård anodisering er ikke en belægning. Det er en elektrokemisk proces, der omdanner aluminiumsoverfladen til et integreret, keramiklignende oxidlag. Denne grundlæggende transformation er kilden til dens enestående holdbarhed og ydeevne, hvilket gør den til et overlegent valg til anvendelser med høj slitage.

Hvordan adskiller den ‘hårde’ del af hård anodisering sig kemisk fra standardanodisering?

Det "hårde" i hård anodisering handler ikke om et andet kemikalie. Det handler om at opbygge en overlegen struktur ud fra det samme: aluminiumoxid.

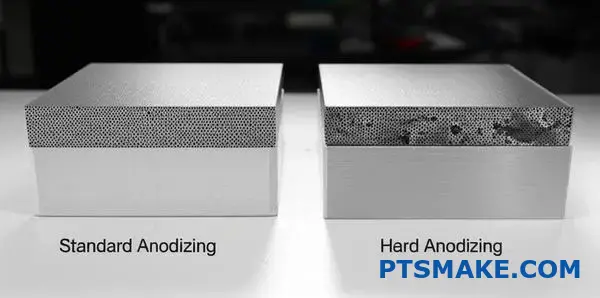

Det hele kommer an på, hvordan oxidlaget dannes på mikroskopisk niveau. Den unikke proces skaber en tættere og mere organiseret struktur.

Sammenligning af oxidcellestrukturer

Tænk på det som at bygge en mur. Standardanodisering bruger uregelmæssige sten. Hård anodisering bruger præcist skårne, tætpakkede mursten. Dette skaber en meget stærkere barriere.

Her er en direkte sammenligning baseret på vores laboratorieresultater:

| Funktion | Standard anodisering | Hård anodisering |

|---|---|---|

| Porediameter | Større, mindre ensartet | Mindre, meget ensartet |

| Cellevæg | Tyndere | Tykkere, mere robust |

| Tæthed | Lavere | Betydeligt højere |

Denne tætte struktur er det, der giver hårdanodiserede overflader deres enestående slidstyrke.

Hemmeligheden ligger i at kontrollere vækstmiljøet. Vi manipulerer temperaturen og elektriciteten for fundamentalt at ændre oxidlagets cellulære sammensætning. Det er et spørgsmål om balance mellem opbygning og nedbrydning.

Processparametres rolle

Processen for en hård anodiseret overflade er meget mere aggressiv. Vi bruger højere elektriske strømtætheder. Samtidig sænker vi elektrolytbadets temperatur til næsten frysepunktet, ofte omkring 0 °C (32 °F).

Denne kombination er afgørende.

Lav temperaturens indvirkning

Det kolde syrebad bremser kemikaliet dramatisk. opløsning2 af oxidlaget, når det dannes. Det betyder, at mindre af den nyopståede belægning ætses væk af syren, hvilket gør det muligt at opbygge et tykkere lag.

Højstrøms indvirkning

Den øgede strøm får oxidet til at vokse hurtigere og mere aggressivt. Denne hurtige, kontrollerede vækst kombineret med minimal opløsning skaber en meget kompakt og ordnet hexagonal cellestruktur.

Sådan opnår vi den overlegne hårdhed og holdbarhed. Det er ikke magi, det er kontrolleret elektrokemisk ingeniørarbejde.

| Procesparameter | Indvirkning på oxidstrukturen |

|---|---|

| Lav temperatur | Reducerer oxidopløsningshastigheden |

| Høj strømtæthed | Accelererer oxidvæksthastigheden |

| Samlet resultat | Tættere, tykkere, hårdere belægning |

I tidligere projekter hos PTSMAKE har optimering af disse parametre været afgørende for at opfylde ekstreme holdbarhedsspecifikationer for kunder i luftfarts- og bilindustrien.

Det "hårde" i hårdanodiseret aluminium kommer fra dets tætte, tykke og meget velorganiserede aluminiumoxidcellestruktur. Denne overlegne arkitektur opnås ved at anvende lave temperaturer og høje elektriske strømme under processen, hvilket minimerer materialetab og samtidig fremmer hurtig vækst.

Hvad definerer grænsen mellem en type II- og type III-anodisering?

Den egentlige grænse er ikke kun tykkelsen. Det er en kombination af nøje kontrollerede procesparametre. Disse faktorer virker sammen. De skaber forskellige belægningsegenskaber.

Denne forskel er afgørende for ydeevnen. Især når du har brug for en ægte hårdanodiseret overflade. Procesopskriften definerer resultatet.

| Parameter | Type II (konventionel) | Type III (hård belægning) |

|---|---|---|

| Temperatur | 18-22°C (65-72°F) | -2 til 4 °C (28-40 °F) |

| Syrekoncentration | 180-200 g/l | 160-180 g/l |

| Nuværende tæthed | 12-25 ASF | 24-40 ASF |

Dette er ikke forslag, men krav. En ændring påvirker de andre. Denne synergi skaber enten en type II- eller type III-belægning.

Standarder som MIL-A-8625 er afgørende. De foreslår ikke blot parametre. De kræver præstationsresultater. Det er det, der virkelig adskiller de to typer.

For type III, lavere temperaturer og højere strømtæthed3 bruges. Dette bremser opløsningen af oxidlaget. Samtidig fremmer det hurtigere vækst.

Resultatet er en meget tættere og mindre porøs struktur. Denne mikrostruktur giver direkte overlegen hårdhed og slidstyrke. Hos PTSMAKE fokuserer vi på disse endelige egenskaber. Vi sikrer, at alle dele opfylder specifikationens krav.

Baseret på vores tests skaber denne kontrollerede proces et funktionelt anderledes materiale på overfladen. Det er ikke bare en tykkere version af type II.

| Ejendom | Type II-belægning | Type III-belægning |

|---|---|---|

| Hårdhed | 200-400 HV | 600-700 HV |

| Tæthed | Mindre tæt, mere porøs | Tættere, mindre porøs |

| Modstandsdygtighed over for slid | God | Fremragende |

| Opbygning pr. side | ~33% i tykkelse | ~50% i tykkelse |

I sidste ende er MIL-A-8625-specifikationen den afgørende faktor. Den fastsætter de mindstekrav til hårdhed og slidstyrke, som en belægning skal opfylde for at blive certificeret som type III.

Grænsen defineres ved hjælp af præcise proceskontroller og verificeres ved at opfylde strenge ydeevnestandarder. Det handler om at opnå den krævede hårdhed og tæthed for en ægte hård overfladebehandling, ikke blot om at nå en bestemt tykkelse.

Hvad er det grundlæggende formål med at ‘forsegle’ en hård anodiseret overflade?

Forsegling af en hård anodiseret overflade handler om at lukke de mikroskopiske porer. Denne proces, der kaldes hydrering, omdanner aluminiumoxidet.

Det tilføjer i det væsentlige et sidste, beskyttende lag. Dette trin er afgørende for mange anvendelser.

Hydreringsprocessen

Tænk på det sådan her: Vi nedsænker den anodiserede del i varmt deioniseret vand eller et kemisk bad. Dette forårsager en reaktion. Aluminiumoxidet på overfladen svulmer op og "forsegler" sig selv effektivt.

| Funktion | Før forsegling | Efter forsegling |

|---|---|---|

| Overfladeporer | Åben og porøs | Lukket og forseglet |

| Materiel tilstand | Vandfrit aluminiumoxid | Hydreret aluminiumoxid |

Denne enkle proces er afgørende for langvarig holdbarhed. Den forhindrer, at forurenende stoffer bliver fanget inde i belægningen.

Den kritiske afvejning: Hårdhed kontra modstand

Forsegling er ikke altid det rigtige valg. Der er en væsentlig afvejning, som alle ingeniører skal overveje i forbindelse med en hård anodiseret overflade. Det er en balance mellem ultimativ hårdhed og miljøbeskyttelse.

Hvorfor tætning forbedrer modstanden

Ved at lukke porerne skaber vi en barriere. Denne barriere er utrolig effektiv mod fugt og korrosive elementer. Derfor fungerer forseglede dele så godt i barske miljøer. Den forbedrede overflade bidrager også til farveægthed for farvede dele. Den låser pigmentet inde.

Indvirkningen på hårdhed

Imidlertid blødgør forseglingsprocessen overfladen en smule. Det resulterende hydratiseret aluminiumoxid4 er ikke så hård som den oprindelige, uforseglede belægning. I vores tests med kunder kan denne reduktion være omkring 10-20%. For dele, hvor slidstyrke er den højeste prioritet, kan det være en bedre løsning at lade overfladen være uforseglet.

Beslutningen om at forsegle er et afgørende skridt. Hos PTSMAKE diskuterer vi altid delens endelige anvendelse med vores kunder for at kunne give det bedste råd.

| Ejendom | Uforseglet hård anodisering | Forseglet hård anodisering |

|---|---|---|

| Modstandsdygtighed over for korrosion | God | Fremragende |

| Modstandsdygtighed over for slid | Fremragende | Meget god |

| Farveægthed | Fair | Fremragende |

| Bedst til | Dele med høj slitage | Ætsende miljøer |

Denne beslutning har direkte indflydelse på den endelige komponents ydeevne og levetid.

Forsegling lukker porerne på en hård anodiseret overflade gennem hydrering. Dette øger korrosionsbestandigheden og farvefastholdelsen. Det sker dog på bekostning af en let reduktion i overfladens hårdhed, hvilket er en vigtig afvejning i forbindelse med komponentdesign.

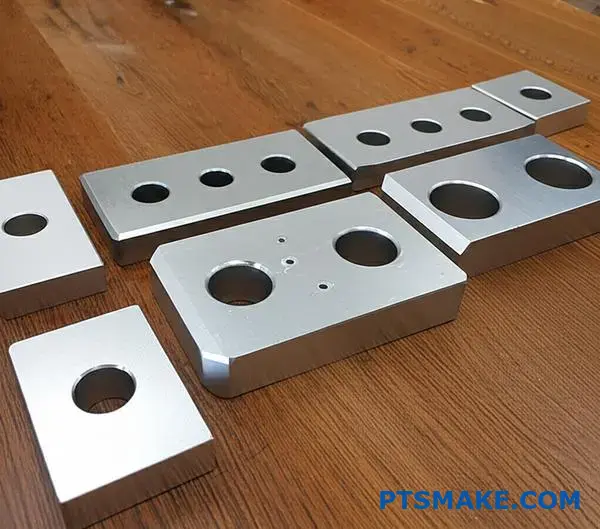

Hvad er de vigtigste procesfaser i en hård anodiseringslinje?

En vellykket hård anodiseret finish er ikke et enkelt trin. Det er en omhyggeligt kontrolleret, sekventiel proces. Hvert trin forbereder delen perfekt til det næste. At springe over eller skynde sig igennem et trin vil kompromittere den endelige kvalitet og ydeevne. Det er en ægte kædereaktion.

Anodiseringsrejsen

Hele procesforløbet er designet med henblik på konsistens. Hos PTSMAKE betragter vi det som en rejse med tre hovedfaser.

| Fase | Vigtige faser |

|---|---|

| Forbehandling | Rengøring, skylning, ætsning/deoxidering |

| Anodisering | Den primære anodiseringsbadproces |

| Efterbehandling | Skylning, farvning (valgfrit), forsegling, tørring |

Denne disciplinerede tilgang sikrer en fejlfri og holdbar finish.

Lad os se nærmere på årsagen bag hver af disse faser. Når man forstår formålet med hvert trin, bliver det klart, hvorfor præcision er så afgørende i denne fremstillingsproces.

Forbehandling: Forberedelse

Denne indledende fase handler om forberedelse. Den skaber det ideelle fundament for det anodiske lag.

Rengøring og skylning

Vi starter med en grundig rengøring i alkaliske eller sure opløsninger. Dette fjerner al olie, fedt og snavs fra bearbejdningen. En uberørt overflade er en forudsætning for en ensartet belægning.

Ætsning og deoxidering

Dernæst skaber ætsning i en kaustisk opløsning en ensartet mat finish. Afoxidering fjerner derefter det naturlige, tynde oxidlag og eventuelle legeringer fra overfladen. Dette sikrer, at aluminiumet er rent og klar til anodisering.

Hovedbegivenheden: Anodisering

Det er her, magien sker. Delen nedsænkes i et afkølet syrebad, typisk svovlsyre. Den fungerer som anoden i en elektrokemisk5 kredsløb. Der ledes en kontrolleret elektrisk strøm gennem det. Dette danner et tykt, hårdt og porøst lag af aluminiumoxid.

Efterbehandling: Sidste hånd

Når oxidlaget er dannet, skal vi beskytte og færdigbehandle det. Skylning stopper den kemiske reaktion. Hvis der er angivet en farve, lægges delen i et farvestofbad. Porerne absorberer farvestoffet. Det sidste, afgørende trin er forsegling. Vi bruger varmt vand eller kemiske forseglinger til at lukke porerne. Dette låser farven fast og maksimerer korrosionsbestandigheden.

Den hårdanodiserede linje er en metodisk proces, hvor hvert trin bygger på det foregående. Fra omhyggelig forberedelse af overfladen til den endelige forsegling er hvert trin afgørende. Det sikrer fremstillingen af en holdbar, højtydende belægning, der opfylder strenge specifikationer.

Hvordan strukturerer industristandarder (f.eks. MIL-A-8625) kvalitetskrav?

Industristandarder som MIL-A-8625 er afgørende. De giver en klar ramme for kvalitet. Det sikrer, at alle taler samme sprog. Det fjerner gætterier fra processen.

Lad os fokusere på anodisering af aluminium. Standarden klassificerer belægninger efter type. Type III er det, vi kalder hård anodisering. Den er kendt for sin overlegne holdbarhed. Specifikationen beskriver, hvad der skal måles.

Denne struktur skaber forudsigelige og pålidelige resultater. Det er sådan, vi garanterer kvalitet til krævende applikationer.

| Belægningstype | Almindeligt navn | Nøglefunktion |

|---|---|---|

| Type I | Anodisering med kromsyre | Tynd, god til malingens vedhæftning |

| Type II | Anodisering med svovlsyre | Dekorativ, moderat beskyttelse |

| Type III | Hård anodisering | Maksimal holdbarhed og slidstyrke |

Dette sikrer, at alle dele opfylder de nøjagtige ydelseskrav.

MIL-A-8625 skaber en plan for succes. Den definerer omhyggeligt testbare kvalitetskrav. Dette gælder især for type III-belægninger, eller hårdanodiserede belægninger.

Verifikation af belægningstykkelse

Standarden specificerer nøjagtige tykkelsesintervaller. For type III er dette typisk omkring 0,002 tommer (50,8 mikron). Vi bruger hvirvelstrømstest til at verificere dette. Det er en ikke-destruktiv metode, der sikrer overensstemmelse uden at beskadige delen. Ensartet tykkelse er afgørende for ydeevnen.

Hårdhed og slidstyrke

Selvom specifikationen ikke angiver en direkte Rockwell-hårdhedsværdi, fokuserer den på slidstyrke. Dette er det egentlige mål for en hårdanodiseret overflade. Taber-slidtest bruges ofte til at kvantificere dette. Resultaterne viser, hvordan belægningen modstår friktion over tid.

Test med saltspray

Dette er en afgørende test for korrosionsbestandighed6. Dele placeres i et kammer med saltspray. Dette simulerer barske miljøforhold. En type III-belægning skal kunne modstå dette i en bestemt periode, ofte hundreder af timer, uden at vise tegn på betydelig korrosion eller nedbrydning.

Her er en oversigt over typiske krav til MIL-A-8625 Type III:

| Krav | Typisk specifikation | Testmetode |

|---|---|---|

| Belægningens tykkelse | 0,002" ± 0,0002" | ASTM B244 |

| Belægningsvægt | Varierer afhængigt af legering | ASTM B137 |

| Modstandsdygtighed over for korrosion | 336 timer (uforseglet) | ASTM B117 Saltsprøjt |

| Forseglingskvalitet | Bestået/ikke bestået (syreopløsning) | ASTM B680 |

Hos PTSMAKE følger vi disse tests nøje. Det sikrer, at alle komponenter, vi leverer, fungerer fejlfrit i deres endelige anvendelse.

MIL-A-8625 giver en struktureret ramme, der klassificerer belægninger og definerer testbare måleparametre. Dette sikrer kvaliteten af processer som hårdanodiserede belægninger ved at specificere krav til tykkelse, holdbarhed og korrosionsbestandighed, hvilket skaber pålidelige og ensartede dele.

Hvad er de almindelige kategorier af fejl i hård anodiseringsprocessen?

Når en hård anodiseret overflade svigter, er det vigtigt at identificere problemet. En systematisk tilgang hjælper med at diagnosticere problemet hurtigt. Vi kan inddele disse defekter i klare kategorier.

Hver fejl har et tydeligt visuelt kendetegn. Dette gør den indledende inspektion enkel. At forstå disse tegn er det første skridt mod en løsning.

Her er en hurtig guide til at genkende dem.

| Fejlkategori | Visuel signatur |

|---|---|

| Brændende | Mørke, ru og misfarvede pletter. |

| Blød belægning | En mat finish, der let får ridser. |

| Pitting | Små, lokaliserede huller på overfladen. |

| Farveinkonsistens | Ujævne nuancer eller plettet udseende. |

| Dimensionsfejl | Dele opfylder ikke størrelsesspecifikationerne. |

Denne klassificering hjælper os med at finde årsagen mere effektivt.

Lad os se nærmere på disse fejl. Hver enkelt af dem peger på et specifikt problem i den hårde anodiseringsproces. Det er afgørende at forstå årsagen for at kunne forebygge fejlene.

Brænding og overophedning

Brænding opstår ofte ved skarpe kanter. Det er et tegn på for høj strømtæthed eller dårlig elektrisk kontakt. Området ser forkullet ud og føles ru. Dette kompromitterer delens beskyttende lag i alvorlig grad.

Bløde eller pulverformige belægninger

En blød belægning giver ikke den nødvendige slidstyrke. Dette skyldes normalt forkert badtemperatur eller elektrolytkoncentration. Den forventede hårde overflade er i stedet kridtet og kan gnides af. Belægningens tilsigtede søjleformet struktur7 danner sig ikke korrekt, hvilket fører til dårlig ydeevne.

Pitting og korrosion

Pitting vises som små hulrum på overfladen. Denne defekt skyldes ofte forurening. Forureningen kan findes på selve aluminiumsdelen eller i anodiseringstanken. Forkert rengøring før den hårde anodiseringsproces er en hyppig årsag.

Farve- og størrelsesproblemer

Uensartet farve er en æstetisk fejl. Det kan være tegn på underliggende procesvariabilitet. Dimensionsfejl opstår, når væksten af det anodiske lag ikke tages med i betragtning ved den indledende bearbejdning. Hos PTSMAKE tager vi altid højde for denne vækst for at sikre, at de endelige emner ligger inden for tolerancen.

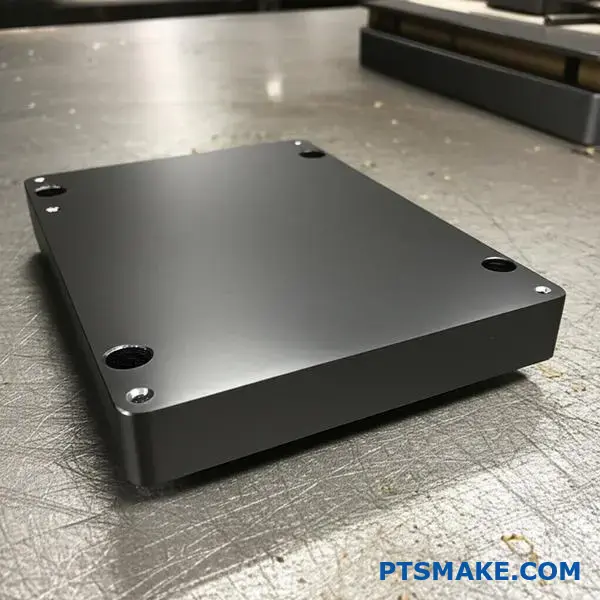

Hvordan ville du vælge og specificere en hård belægning til et stempel med høj slidtage?

Lad os anvende denne viden på et reelt problem. At vælge en belægning til et stempel med høj slidtage handler ikke kun om at vælge den hårdeste løsning.

Du skal afveje flere tekniske behov. Dette omfatter grundlegeringen, de endelige deldimensioner og smøreevnen.

En detaljeret specifikation er afgørende. Den sikrer, at det endelige produkt fungerer nøjagtigt som tiltænkt. Den fjerner uklarheder for din produktionspartner.

Vigtige krav til stempler

| Funktion | Krav | Årsag |

|---|---|---|

| Basismetall | Høj styrke | Modstår mekanisk belastning |

| Hårdhed | >60 HRC | Modstår slid |

| Smøreevne | Lav friktion | Sikrer problemfri drift |

| Tolerancer | Stramt | Garanterer korrekt pasform og funktion |

Løsningen af dette problem kræver en systematisk tilgang. En vag instruktion som "hårdt belæg denne del" fører ofte til fiasko. Hver eneste detalje har betydning for ydeevnen.

Vi starter med grundmaterialet. Til et højtydende stempel er 7075-T6 aluminium et fremragende valg. Det har et overlegent styrke-vægt-forhold sammenlignet med 6061-legeringen.

Dernæst specificerer vi selve belægningen. En MIL-A-8625 Type III hård anodiseret finish er standarden for slidstyrke. Vi skal også definere belægningens tykkelse. Dette har direkte indflydelse på de endelige dimensioner af emnet. En almindelig fejl er at glemme, at hård anodisering tilføjer materiale til overfladen.

Baseret på vores tests er en tykkelse på 0,002 tommer et godt udgangspunkt. Dette giver en hårdhed svarende til 60-70 Rockwell C. For øget smøreevne kan vi specificere en efterbehandling. PTFE-imprægnering forbedrer betydeligt tribologiske egenskaber8 af overfladen, hvilket reducerer friktionen.

Eksempel på specifikationsangivelse

Her er et eksempel på, hvordan vi kan strukturere en specifikationshenvisning på en teknisk tegning.

| Specifikationspost | Detalje |

|---|---|

| 1. MATERIALE | Aluminiumslegering 7075-T6 |

| 2. AFSLUTNING | Hårdanodiseret i henhold til MIL-A-8625, type III, klasse 1 (ufarvet) |

| 3. TYKKELSE | 0,0020" ± 0,0002" på alle viste funktionelle overflader. |

| 4. HÅRDHED | 60-70 HRC (ækvivalent). Kontroller på prøvekupon. |

| 5. EFTERBEHANDLING | Imprægner med PTFE-smøremiddel efter anodisering. |

| 6. MASKERING | Dæk alle gevindhuller og ikke-funktionelle områder som angivet. |

| 7. BEMÆRK | Alle endelige deldimensioner gælder efter belægning og efterbehandling. |

Denne detaljerede beskrivelse sikrer klarhed. Den fortæller din produktionspartner, som os hos PTSMAKE, præcis hvad du har brug for. Denne præcision forhindrer dyre fejl og forsinkelser.

En klar specifikation er afgørende. Den definerer basismetallet, belægningstypen, tykkelsen og efterbehandlingen. Dette sikrer, at det slidstærke stempel opfylder de krævende ydelseskrav, hvilket resulterer i en pålidelig og langtidsholdbar komponent til din samling.

Hvordan ville du tilpasse processen til en marin del, der kræver maksimal korrosionsbestandighed?

Når man fremstiller en del til maritim brug, er standardprocesser ikke nok. Den konstante udsættelse for saltvand kræver maksimal korrosionsbestandighed. Vi er nødt til at tilpasse den hårdanodiserede proces betydeligt.

Målretning af belægningstykkelsen

Det første skridt er en tykkere belægning. Vi sigter mod mindst 50 mikron. Dette tætte lag fungerer som en robust barriere. Det er afgørende for langvarig holdbarhed i havet.

Forseglingens nødvendighed

Dernæst fokuserer vi på forsegling. En forsegling af høj kvalitet er ufravigelig. Den lukker porerne i den anodiske film. Dette forhindrer saltvand i at trænge ind i underlaget.

| Proces trin | Standard specifikationer | Marine-klasse specifikationer |

|---|---|---|

| Belægningens tykkelse | 25 mikron | 50+ mikron |

| Forseglingsmetode | Varmtvandstætning | Dichromatforsegling |

| Kvalitetskontrol | Saltsprøjt (200 timer) | Saltsprøjt (500+ timer) |

Denne forbedrede proces sikrer, at delene kan modstå de hårdeste marineforhold.

For virkelig at forstærke en marin del skal alle procesvariabler optimeres. Målet er at skabe et uigennemtrængeligt forsvar mod kloridioner i havvand. Hos PTSMAKE har vi fundet ud af, at en tykkere, hård anodiseret belægning er grundlaget for dette forsvar.

Hvorfor 50 mikron er det magiske tal

En standard hård belægning kan være 25 mikron. Til marineanvendelser fordobler vi dette til mindst 50 mikron. Denne tykkelse giver en betydelig fysisk beskyttelse. Den forhindrer mindre ridser i at beskadige aluminiumsunderlaget nedenunder. Et tykkere lag tager simpelthen længere tid at bryde igennem. Dette er afgørende, når man har at gøre med potentielle galvanisk korrosion9 mellem forskellige metaller på et fartøj.

Kraften i et dichromat-segl

Efter anodisering er overfladen porøs. Forsegling er afgørende. Mens en varmtvandsforsegling er almindelig, giver en dichromatforsegling en bedre korrosionshæmning. De hexavalente kromforbindelser passiverer aktivt overfladen. Dette giver et ekstra lag kemisk beskyttelse. Bemærk, at reglerne kan begrænse brugen heraf, så vi altid verificerer overensstemmelse med vores kunder.

| Parameter | Begrundelse for tilpasning til havmiljøet | Fordel |

|---|---|---|

| Øget tykkelse | Skaber en mere effektiv fysisk barriere mod indtrængning af saltvand. | Forbedret holdbarhed og slidstyrke. |

| Dichromatforsegling | Giver aktiv kemisk korrosionshæmning i belægningens porer. | Forlænger levetiden betydeligt i salte miljøer. |

| Strammere proceskontrol | Sikrer ensartet belægningsdensitet og integritet på hele emnet. | Reducerer svage punkter og potentiel fejl. |

For marine dele kræver opnåelse af maksimal korrosionsbestandighed et tykkere hårdanodiseret lag (50+ mikron) og en overlegen tætningsmetode, såsom en dichromat-tætning. Denne robuste kombination skaber en holdbar barriere mod barske saltvandsmiljøer.

Hvordan bør en ingeniør designe en komponent for at lette en bedre hård anodisering?

Design for Manufacturing (DFM) er afgørende. Det sikrer, at dine dele får den bedst mulige hårdanodiserede finish. Enkle designvalg kan forhindre almindelige fejl.

Det sparer dig tid og penge. Og hvad endnu vigtigere er, det resulterer i et slutprodukt af højere kvalitet og større pålidelighed.

Væsentlige DFM-retningslinjer

Generøse hjørneradier er ufravigelige. Skarpe hjørner tiltrækker for meget elektrisk strøm. Dette kan brænde belægningen og gøre den skør.

Du bør også tage højde for dybe huller og gevind. Disse elementer kræver særlig opmærksomhed for at sikre en ensartet belægning.

| Design-funktion | Anbefaling | Hvorfor det er vigtigt |

|---|---|---|

| Indvendige hjørner | Brug en radius >0,5 mm | Forhindrer strømophobning og afbrænding |

| Udvendige hjørner | Fjern alle skarpe kanter | Undgår en skrøbelig, tynd belægning |

| Blinde huller | Design med et lavt dybde-bredde-forhold | Sikrer, at kemikalier kan komme ind og ud |

| Tråde | Angiv tolerancer før anodisering | Redegørelse for opbygningen af belægningstykkelse |

Et nærmere kig på anodiseringsvenligt design

En overlegen hård anodiseret finish begynder med CAD-modellen. Ved at forudse den elektrokemiske proces undgår du dyre omarbejdninger. Små designdetaljer gør en stor forskel i anodiseringstanken.

Styring af strømtæthed

Skarpe hjørner og kanter fungerer som lynafledere. De koncentrerer den elektriske strøm under anodiseringsprocessen. Denne høje strømtæthed skaber overskydende varme, som kan brænde belægningen. En brændt belægning er svag og kan skalle af. Ved at tilføje en enkel, generøs radius spredes denne strøm.

Navigering i komplekse geometrier

Dybe lommer og små blinde huller udgør en unik udfordring. De kan opleve noget, der kaldes Faradays bur-effekt10. Denne elektriske afskærmning forhindrer strømmen i at trænge dybt ind i fordybninger. Resultatet er ofte et uensartet eller helt manglende anodisk lag i disse områder.

Planlægning af stativer og gevind

Alle dele skal holdes fast af et stativ i anodiseringstanken. Disse kontaktpunkter efterlader små, ubelagte mærker. Som ingeniører bør vi designe dele med udpegede, ikke-kritiske overflader til stativet. I tidligere projekter hos PTSMAKE har vi fundet ud af, at det eliminerer enhver forvirring at angive disse placeringer på tegningen. For gevind skal man altid tage højde for belægningsopbygningen. Vi skal bearbejde dem til en bestemt tolerance inden anodisering for at sikre, at de er inden for specifikationerne efter belægningen.

For at få de bedste hårdanodiserede dele skal du tænke over efterbehandlingsprocessen fra starten. Planlæg generøse radier, tilgængelige huller, justerede gevindtolerancer og smarte placeringer på reoler. Denne DFM-tilgang forhindrer defekter og sikrer en holdbar, ensartet belægning.

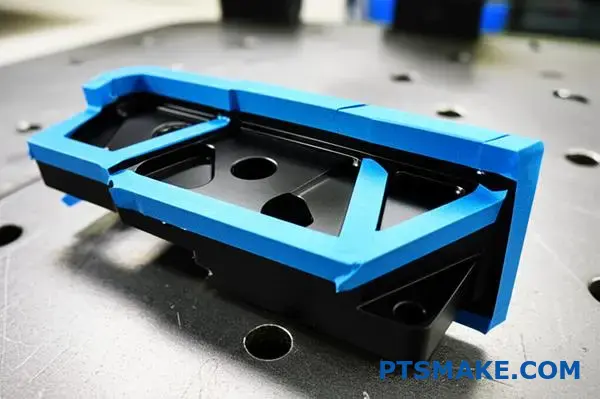

Hvordan ville du implementere selektiv maskering for en kompleks komponent?

Selektiv maskering er afgørende for komplekse dele. Det beskytter bestemte områder under efterbehandlingen. Dette gælder især for en hårdanodiseret belægning. Målet er at opnå rene, skarpe kanter.

Det er vigtigt at vælge den rigtige metode. Hver metode har sine egne styrker og svagheder. Det afhænger af emnets geometri.

Sammenligning af maskeringsmetoder

| Metode | Bedst til | Anvendelseshastighed |

|---|---|---|

| Bånd | Flade overflader, lige linjer | Hurtig |

| Lakker | Komplekse kurver, uregelmæssige former | Medium |

| Propper | Huller, gevind, boringer | Meget hurtig |

Succes kræver præcision ved påføring og fjernelse. Uden det risikerer du lækage eller skader.

Kunsten at påføre og fjerne

Perfekt maskering er mere end blot at dække en overflade. Det kræver en omhyggelig proces. Hos PTSMAKE har vi forfinet denne proces for at opnå optimale resultater på komplicerede emner. Påføringsfasen lægger grundlaget for succes.

Først skal overfladen være helt ren. Olie eller snavs vil ødelægge tætningen. Dette kan føre til, at belægningen bløder under masken.

Dernæst påføres maskanten. For tape betyder det, at der ikke må være luftbobler. For lak kræver det et jævnt lag med den korrekte tykkelse. Specialfremstillede propper skal sidde tæt.

Forebyggelse af lækager og skader

Det sidste trin er at sikre, at kanterne er skarpe. Her er erfaring virkelig vigtig. Fjernelsen er lige så vigtig som påføringen.

Hvis det fjernes for tidligt, kan belægningen være blød. For sent, og maskanten kan være vanskelig at fjerne. Dette kan beskadige hårdanodiseret afslutning. Vi bruger ofte specifikke teknikker til at rille kanten inden fjernelse. Dette bryder belægningen rent. Det forhindrer afskalning og sikrer en perfekt linje hver gang. Denne præcision er afgørende for at undgå uønskede Kapillærvirkning11 af belægningsløsningerne.

| Scene | Nøglehandling | Ønsket resultat |

|---|---|---|

| Forberedelse | Grundig rengøring | Stærk Maskant-vedhæftning |

| Anvendelse | Præcis placering | Fuldstændig tætning, ingen mellemrum |

| Fjernelse | Rettidig og omhyggelig | Skarpe kanter, ingen skader |

Korrekt maskering af komplekse dele indebærer valg af den rigtige metode – tape, lak eller propper – og beherskelse af påførings- og fjernelsesprocessen. Dette sikrer rene kanter og beskytter belægningens integritet, hvilket forhindrer kostbare omarbejdninger.

Få professionelle løsninger til hård anodisering med PTSMAKE

Er du klar til at opgradere dine produkter med præcise, hårdanodiserede overflader? Kontakt PTSMAKE i dag for at få et skræddersyet tilbud. Vores team sikrer høj kvalitet, hårdanodisering efter specifikationer og CNC-løsninger, der er skræddersyet til din branche. Send din forespørgsel nu, og lad os levere pålidelighed, konsistens og support i verdensklasse fra prototype til produktion!

Forstå, hvordan elektrolytopløsningen er afgørende for at kontrollere den endelige hårdhed, farve og korrosionsbestandighed af emnet. ↩

Forstå, hvordan denne kemiske reaktion kontrolleres for at skabe en overlegen belægning. ↩

Se, hvordan denne elektriske parameter direkte påvirker din dels hårdhed og slidstyrke. ↩

Forstå den kemiske omdannelse, der finder sted under forseglingsprocessen. ↩

Opdag videnskaben bag, hvordan denne proces opbygger beskyttende lag på metaloverflader. ↩

Se, hvordan denne egenskab testes for at sikre din komponents levetid i barske miljøer. ↩

Forstå den mikroskopiske dannelse af anodiske belægninger for bedre at kunne diagnosticere materialedefekter. ↩

Forstå, hvordan friktion, slid og smøring påvirker en dels langsigtede ydeevne. ↩

Forstå, hvordan forskellige metaller kan fremskynde korrosion, når de kommer i elektrisk kontakt med saltvand. ↩

Opdag, hvordan dette afskærmningsfænomen påvirker belægningens ensartethed i fordybninger i dit design. ↩

Lær om videnskaben bag maskantlækage og hvordan man forhindrer det. ↩