At finde den perfekte guldfarvede anodiserede overflade til dine aluminiumsdele kan føles som at jage et flygtigt mål. Du investerer tid og ressourcer, kun for at blive mødt af uensartede farver, batchvariationer og overflader, der ikke lever op til dine specifikationer.

Gulanodisering er teknisk set en farvningsproces, der farver aluminiumets oxidlag for at simulere guldudseende, ikke egentlig guldbelægning. Processen involverer anodisering med svovlsyre efterfulgt af påføring af organisk eller uorganisk farvestof for at opnå forskellige guldnuancer med forskellige holdbarhedsegenskaber.

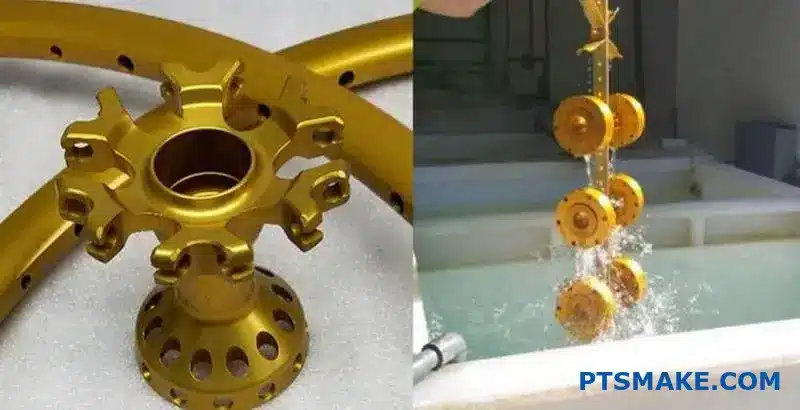

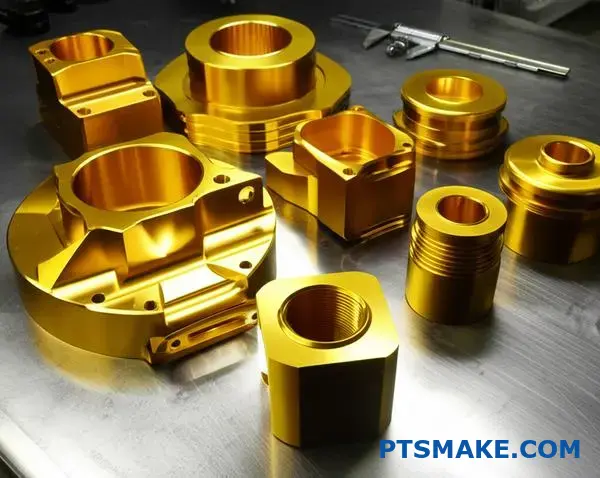

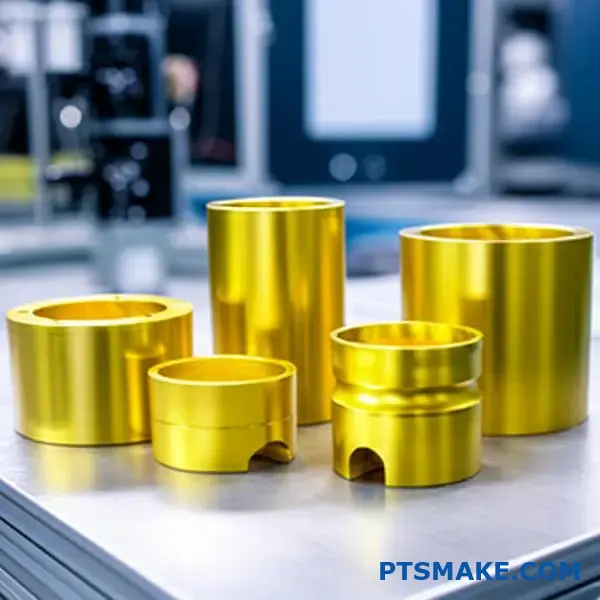

Jeg har arbejdet med kunder, der har kæmpet med netop disse udfordringer hos PTSMAKE. Denne guide gennemgår de tekniske grundlæggende principper, proceskontroller og kvalitetssystemer, du har brug for for at opnå ensartede, højkvalitets guld-anodiserede overflader fra prototype til produktion.

Hvorfor er ‘guld-anodisering’ teknisk set at farve aluminium, så det ser guldfarvet ud?

Udtrykket ‘guld-anodisering’ skaber ofte forvirring. Mange tror, at det indebærer, at der påføres ægte guld på en del.

Det er dog ikke tilfældet. Det er en specifik overfladebehandling til aluminium. Vi bruger den til at skabe en smuk, guldfarvet finish.

Et spørgsmål om kemi, ikke ædle metaller

Denne proces forbedrer aluminiumets holdbarhed og udseende. Det sker uden de høje omkostninger, der er forbundet med ægte guld.

Lad os se på en hurtig sammenligning.

| Efterbehandlingsproces | Bruger ægte guld? | Grundmateriale |

|---|---|---|

| Guld anodisering | Nej | Aluminium |

| Guldbelægning | Ja | Forskellige metaller |

Denne forskel er afgørende for valg af materiale.

Anodiseringsprocessen forklaret

Så hvordan fungerer det? Anodisering er en elektrolytisk proces. Den tykner det naturlige oxidlag på aluminiumsoverfladen. Dette skaber en hård, holdbar og porøs belægning.

Denne kontrollerede oxidation er afgørende for hele finishen. Den er meget hårdere end det rå aluminium nedenunder.

Skabelse af guldfarven

Når vi har dannet dette porøse oxidlag, tilføjer vi farve. Dette gøres typisk ved hjælp af to metoder.

1. Farvning

Den anodiserede del nedsænkes i en tank. Denne tank indeholder et opløst organisk farvestof i guldfarve. Porerne i oxidlaget absorberer dette farvestof.

2. Elektrolytisk farvning

Alternativt aflejres metalsalte i porerne. En anden elektrolytisk1 trin gør dette. Typen af metalsalt og procesbetingelserne bestemmer den endelige farve, som kan være en stabil guldfarve.

Det sidste trin er forsegling. Delen behandles, ofte med varmt vand. Dette lukker porerne og låser farven fast permanent. Det øger også korrosionsbestandigheden. Hos PTSMAKE håndterer vi hvert trin omhyggeligt. Dette sikrer en ensartet og holdbar finish for hver komponent.

| Trin | Nøglehandling | Resultat |

|---|---|---|

| 1. Anodisere | Dyrk oxidlag | Skaber porøs overflade |

| 2. Farve | Tilsæt farvestof eller salte | Udfylder porerne med farve |

| 3. Forsegling | Luk porerne | Fikserer farven og giver ekstra beskyttelse |

Gulanodisering skaber en beskyttende, guldfarvet overflade på aluminium uden at bruge egentligt guld. Processen indebærer, at der dannes et porøst oxidlag, som derefter farves, hvilket giver både et æstetisk udseende og øget holdbarhed for delene.

Hvilken rolle spiller aluminiumslegeringen i det endelige udseende?

Ikke alle aluminiumslegeringer er ens. Især når det gælder udseendet efter anodisering. Det endelige udseende afhænger i høj grad af den legering, du vælger.

Forskellige serier, såsom 6061 eller 7075, indeholder unikke legeringselementer. Disse elementer har direkte indflydelse på anodisk films grundfarve. Denne oprindelige farve påvirker, hvordan delen optager farvestoffet.

Opnåelse af en bestemt nuance, som ved guldanodisering, starter her. Valget af legering er grundlaget for den endelige farve og konsistens.

| Legeringsserie | Vigtige legeringselementer | Typisk oxidlagsfarve |

|---|---|---|

| 5052 | Magnesium (Mg) | Klar, gennemsigtig |

| 6061 | Magnesium (Mg), Silicium (Si) | Lys grålig |

| 7075 | Zink (Zn), kobber (Cu) | Gullig, mørkegrå |

Legeringselementers indflydelse på farve

De specifikke metaller, der blandes i aluminiummet, skaber forskellige resultater. Tænk på det som et lærred. Nogle legeringer giver dig et rent, hvidt lærred, mens andre giver dig et gråt eller gult.

Kobberets indvirkning i 7075

For eksempel er 7075-legeringen kendt for sin høje styrke takket være kobber. Dette kobberindhold skaber imidlertid et naturligt mørkere, ofte gulligt eller brunligt oxidlag. Når man forsøger at påføre et lyseguldfarvestof, kan grundfarven gøre det endelige udseende mudret. Resultatet er ofte en mere mat og mindre levende guldfarve.

Magnesiums fordel i 5052

På den anden side danner 5052-legeringen, hvor magnesium er det primære element, et meget klart og gennemsigtigt oxidlag. Dette gør den til et fremragende valg til lyse, dekorative farver. Den klare base påvirker ikke farvestoffet. Den giver en ægte og ensartet guldfarvet anodiseret finish.

Selve belægningens struktur påvirkes også. Nogle legeringer giver et mere ensartet resultat. oxidlagets porøsitet2, hvilket er afgørende for ensartet farvestofabsorption. I tidligere projekter hos PTSMAKE har vi af netop denne grund vejledt kunderne mod 5052 til rent kosmetiske dele.

| Legering | Farvestofabsorption og endeligt udseende | Bedst til |

|---|---|---|

| 5052 | Fremragende, ensartet farveoptagelse | Lyse, dekorative farver |

| 6061 | God, alsidig, let grå nuance | Generelt formål, funktionelt |

| 7075 | Fair, kan fremstå plettet eller mat | Højstyrkedele, mørke farver |

Valg af legering er et afgørende første skridt. Aluminiumets iboende egenskaber, som bestemmes af dets legeringselementer, har direkte indflydelse på den anodiske films grundfarve og dens evne til at absorbere farvestof, hvilket danner grundlaget for det endelige æstetiske resultat.

Hvordan hænger anodisk filmtykkelse sammen med den opfattede guldfarve?

At opnå den perfekte guldfarve handler ikke kun om farvestoffet. Tykkelsen af den anodiske film er den egentlige faktor. Den bestemmer farvens dybde og holdbarhed.

Hos PTSMAKE styrer vi denne proces med stor præcision. Vi justerer nøglefaktorer for at skabe det rette grundlag for det ønskede resultat.

Vigtige kontrolfaktorer

Anodiseringstid og strømtæthed er afgørende. Længere tid eller højere strømstyrke skaber et tykkere oxidlag. Denne kontrol er afgørende for ensartede resultater ved guldanodisering.

| Parameter | Indvirkning på tykkelse |

|---|---|

| Anodiseringstid | Længere tid = Tykkere film |

| Nuværende tæthed | Højere densitet = Tykkere film |

Denne tykkelse har direkte indflydelse på, hvordan guldfarvestoffet absorberes. Det er et afgørende trin for at opnå en finish af høj kvalitet.

Forholdet mellem procesparametre og filmtykkelse er meget direkte. Det er en videnskab, vi har forfinet gennem mange projekter. Tænk på det som at bygge en struktur med en bestemt, krævet højde.

Kontrol af filmvækst

Vi manipulerer den elektriske ladning for at kontrollere oxidlagets væksthastighed. Mængden af ladning, der passerer gennem delen, bestemmer filmtykkelsen. Vi beregner nøjagtigt den nødvendige strømtæthed3 og anodiseringstid for at opnå dette. Dette sikrer, at det porøse aluminiumoxidlag når den ønskede dybde for optimal farvestofabsorption.

Hvorfor tykkelse er vigtig for guldfarven

En tykkere anodisk film har dybere, mere porøse strukturer. Denne fysiske egenskab gør det muligt at absorbere flere guldfarvestofpartikler. Resultatet er et rigere, mere levende guldudseende, som vores kunder ofte efterspørger til premiumprodukter.

En tynd film kan simpelthen ikke indeholde nok farvestof. Dette fører til en bleg, udvasket farve, der mangler visuel dybde og opfattet kvalitet.

Desuden giver en tykkere, korrekt forseglet film en overlegen lysægthed. Den beskytter farvestoffet mod UV-nedbrydning og sikrer, at den gyldne farve forbliver uændret over tid uden at falme.

| Filmtykkelse | Farvedybde | Lysægthed |

|---|---|---|

| Tynd | Bleg, mindre mættet | Lavere |

| Tyk | Rig, levende | Højere |

I tidligere projekter hos PTSMAKE har det vist sig at være afgørende for succes at tilpasse filmtykkelsen til det specifikke guldfarvestof og den endelige anvendelse.

Det er afgørende at kontrollere anodiseringstiden og strømtætheden for at opnå den rette oxidtykkelse. Dette har direkte indflydelse på dybden, farveintensiteten og UV-bestandigheden af den endelige guldfinish, hvilket sikrer et højkvalitets, langtidsholdbart udseende for dine dele.

Hvad definerer en højkvalitets guld-anodiseret finish ud fra de grundlæggende principper?

At definere en kvalitetsanodiseret guldfinish kræver mere end blot en visuel kontrol. Vi skal bruge objektive nøglepræstationsindikatorer (KPI'er). Disse målinger adskiller en blot god finish fra en exceptionel finish.

Visuelle og fysiske standarder

Farveuniformitet er den første test. Farven skal være ensartet over hele emnets overflade. Ensartethed mellem forskellige batcher er lige så vigtig for samlinger bestående af flere dele. Filmtykkelsen spiller også en stor rolle.

Et tykkere anodisk lag giver generelt bedre beskyttelse. Vi måler disse aspekter præcist.

| Metrisk | Vigtighed | Hvordan det måles |

|---|---|---|

| Farveuniformitet | Sikrer et ensartet udseende på en enkelt del. | Spektrofotometer, visuel inspektion |

| Batchkonsistens | Afgørende for produkter med flere komponenter. | Farvemåler, kontrolprøver |

| Filmtykkelse | Har direkte indflydelse på holdbarhed og korrosionsbestandighed. | Hvirvelstrømsmåler |

Ægte kvalitet bevises gennem strenge tests. En smuk guldfinish er ubrugelig, hvis den let ridses eller korroderer. Vi skal kvantificere dens holdbarhed for at sikre, at den fungerer godt i det tilsigtede miljø.

Kvantificering af holdbarhed og modstandsdygtighed

Slidstyrke er en vigtig faktor. Vi bruger ofte Taber-testen til at simulere slid over tid. Den fortæller os, hvordan overfladen vil holde mod fysisk kontakt. Det er en ufravigelig test for dele, der udsættes for stor kontakt.

Korrosionsbestandighed er en anden vigtig kvalitetskrav. Afhængigt af anvendelsen kan en komponent blive udsat for fugt eller stærke kemikalier. saltstøvtest4 er en almindelig metode, vi bruger. Den fremskynder korrosion for at forudsige langvarig holdbarhed.

Endelig vurderer vi lysægthed. Vil den gyldne farve falme, når den udsættes for UV-lys over tid? For produkter, der bruges udendørs eller i nærheden af vinduer, er dette en afgørende præstationsindikator.

| Ydelsestest | Hvad den måler | Hvorfor det er vigtigt |

|---|---|---|

| Taber-test | Modstandsdygtighed over for slid | Forudsiger, hvordan finishen modstår fysisk slid. |

| Saltsprøjtetest | Modstandsdygtighed over for korrosion | Sikrer holdbarhed i fugtige eller korrosive omgivelser. |

| Lysægthedstest | UV-stabilitet / Farvefading | Garanterer, at guldfarven forbliver levende over tid. |

Hos PTSMAKE giver kombinationen af disse tests vores kunder et komplet billede af finishens ydeevne, hvilket sikrer, at den opfylder deres specifikationer.

En højkvalitets guld-anodiseret finish defineres af målbare KPI'er. Disse omfatter visuel konsistens i farve og tykkelse samt dokumenteret modstandsdygtighed over for slid, korrosion og UV-falmning. Disse tests sikrer både æstetisk tiltrækningskraft og langvarig funktionel pålidelighed.

Hvad er de vigtigste typer af guld-anodiseringsprocesser, der findes?

At opnå den perfekte guldfinish er ikke en proces, der passer til alle. Den metode, vi vælger hos PTSMAKE, afhænger af din endelige anvendelse. Det kommer virkelig an på den farveteknik, der anvendes efter det indledende anodiserings trin.

De vigtigste kategorier er farvning og elektrolytisk farvning. Hver kategori tilbyder en forskellig balance mellem farveintensitet, holdbarhed og pris. At forstå disse kategorier er nøglen til et vellykket produkt.

Vigtigste farvelægningsmetoder

Her er en kort oversigt over de primære metoder.

| Metode til farvelægning | Nøglefunktion |

|---|---|

| Organisk farvning | Lyse, levende farver |

| Uorganisk farvning | God UV-modstand |

| Elektrolytisk farvning | Højeste holdbarhed |

Dette valg har direkte indflydelse på delens endelige udseende og ydeevne.

Når vi taler om guldanodisering, handler det egentlig om at farve et aluminiumoxidlag. Det færdige produkts holdbarhed og udseende afhænger helt af, hvordan vi påfører farven. Hver metode har sine egne fordele til bestemte anvendelsesformål.

Organisk farvning

Dette er den mest almindelige metode til at opnå lyse, dekorative guldfarver. Efter anodisering nedsænkes delen i en tank med varmt, vandbaseret organisk farvestof. Det porøse oxidlag absorberer farven, som derefter forsegles. Det er en fantastisk, omkostningseffektiv løsning til forbrugerelektronik.

Uorganisk farvning

Uorganisk farvning bruger metalsalte i stedet for organiske forbindelser. Disse partikler udfældes i porerne i belægningen. Denne metode giver ofte bedre Lysægthed5 end mange organiske farvestoffer, selvom farvepaletten kan være mere begrænset. Det skaber en balance mellem udseende og modstandsdygtighed.

To-trins elektrolytisk farvning

For maksimal holdbarhed er elektrolytisk farvning det bedste valg. Dette er en to-trins proces. Først skaber vi det standard anodiske lag. Derefter kommer delen i et andet bad med metalsalte. Der tilføres vekselstrøm, som afsætter metalpartikler i porerne. Dette skaber utroligt holdbare, lysægte overflader fra lys bronze til dyb guld.

| Metode | Farveintensitet | Holdbarhed (UV/slid) | Typisk brugssag |

|---|---|---|---|

| Organisk farvning | Høj | Lav til middel | Forbrugerelektronik, dekorative lister |

| Uorganisk farvning | Medium | Middel til høj | Udendørs arkitektoniske komponenter |

| Elektrolytisk farvning | Subtile toner | Meget høj | Slidstærke dele, bilindretning |

Den elektrolytiske proces foretrækkes til dele, der skal kunne modstå barske miljøer.

At vælge den rigtige guld-anodiseringsproces indebærer at finde en balance mellem æstetik og ydeevne. Uanset om du har brug for en lys, dekorativ finish eller en meget holdbar, lysægte belægning til barske miljøer, sikrer forståelsen af disse farvningsmetoder, at dit endelige produkt opfylder alle specifikationer.

Hvordan adskiller organiske og uorganiske farvestoffer til guld sig i ydeevne?

Valget mellem organiske og uorganiske farvestoffer er en vigtig beslutning. Det har direkte indflydelse på dit produkts endelige udseende, holdbarhed og pris. Hver type har sine egne fordele og ulemper.

Organiske farvestoffer giver et strålende, bredt spektrum af farver. Deres ydeevne under belastning, såsom UV-eksponering, kan dog være begrænset.

Derimod tilbyder uorganiske farvestoffer overlegen stabilitet. Deres farveudvalg er mere begrænset, men de udmærker sig i barske miljøer. Det bedste valg afhænger af dine specifikke anvendelsesbehov.

Her er en hurtig sammenligning:

| Funktion | Organiske farvestoffer | Uorganiske farvestoffer |

|---|---|---|

| Farveområde | Meget bred og levende | Begrænset, jordfarver |

| UV-stabilitet | Lavere | Høj |

| Varmebestandighed | Moderat | Høj |

| Omkostninger | Generelt lavere | Generelt højere |

| Vedligeholdelse af badet | Mere kompleks | Enklere |

En dybere præstationsanalyse

Når vi ser nærmere på det, bliver kompromiserne tydeligere. Dette hjælper med at træffe en informeret beslutning om dine dele, især i krævende anvendelser som guldanodisering. Det rigtige farvestof sikrer, at finishen opfylder ydelsesspecifikationerne.

Farveintensitet kontra holdbarhed

Organiske farvestoffer absorberes i porerne i det anodiserede lag. Dette skaber dybe, levende farver. Tænk på klare røde, blå og grønne farver. Disse organiske molekyler kan dog nedbrydes over tid.

Uorganiske farvestoffer er anderledes. De dannes ved at udfælde metalsalte i porerne. Denne proces skaber en ekstremt holdbar, lysægte finish. Disse farver er typisk mere subtile, som bronze-, sort- og guldfarver.

UV-stabilitet og varmebestandighed

For produkter, der bruges udendørs eller i miljøer med høj varme, er stabilitet afgørende. Vores tests viser, at uorganiske farvestoffer klarer sig betydeligt bedre end organiske farvestoffer på dette område.

Organiske farvestoffer kan falme hurtigt i direkte sollys. Deres Lysægthed6 er et primært problem for mange anvendelser. De har også lavere varmebestandighed, hvilket kan begrænse deres anvendelse.

Uorganiske løsninger er på grund af deres metalsaltstruktur næsten immune over for UV-nedbrydning og kan modstå meget højere temperaturer uden farveændringer.

Operationel kompleksitet og omkostninger

Organiske farvestofbade kræver ofte mere omhyggelig overvågning. De kan være følsomme over for forurening og pH-udsving, hvilket gør dem mere komplicerede.

Uorganiske farvestofbade er typisk mere stabile og lettere at vedligeholde. Selvom den indledende farvestofomkostning kan være højere, kan den reducerede vedligeholdelse og overlegne holdbarhed tilbyde bedre langsigtet værdi for højtydende projekter.

Organiske farvestoffer giver levende farver til en lavere pris, men de mangler UV- og varmestabiliteten, som uorganiske farvestoffer har. Uorganiske farvestoffer er utroligt holdbare og stabile, hvilket gør dem ideelle til krævende anvendelser på trods af en mere begrænset farvepalet og højere startomkostninger.

Hvordan er en komplet produktionslinje til anodisering af guld opbygget?

En komplet guld-anodiseringslinje er en meget velorganiseret sekvens. Hver station forbereder emnet til det næste kritiske trin. Tænk på det som en dominoeffekt. Hvis et trin mislykkes, kompromitteres hele finishen.

Processen er logisk og kompromisløs. Hos PTSMAKE følger vi en streng sekvens i flere trin. Dette sikrer ensartede resultater af høj kvalitet for hver enkelt komponent.

Tankernes kerneforløb

Her er et typisk layout af produktionslinjens tanke.

| Trin nummer | Tank / Station | Formål |

|---|---|---|

| 1 | Alkalisk rengøring | Fjerner olie og fedt |

| 2 | Skyl | Fjerner rengøringsmidler |

| 3 | Ætsning (kaustisk) | Skaber en ensartet mat overflade |

| 4 | Skyl | Fjerner ætsende opløsning |

| 5 | Desmut | Fjerner legeringsrester |

| 6 | Skyl | Forbereder til anodisering |

| 7 | Anodisering | Danner oxidlaget |

| 8 | Skyl | Fjerner syrerester |

| 9 | Farvning (guld) | Farver delen |

| 10 | Skyl | Fjerner overskydende farvestof |

| 11 | Forsegling | Lukker de anodiske porer |

| 12 | Sidste skylning | Slutrengøring |

Dette strukturerede forløb er afgørende for et fejlfrit resultat.

Sekvensen er ikke kun en tradition; den er forankret i overfladekemi. Hvert trin forbereder omhyggeligt aluminiumsunderlaget til det næste. Hvis man for eksempel springer en skylning over, fører det til forurening. Dette kaldes "drag-out", hvor kemikalier fra en tank ødelægger den næste.

Hvorfor hvert trin ikke er til forhandling

Dårlig forbehandling er en almindelig årsag til fejl. Hvis rengøringen er ufuldstændig, bliver ætsningen ujævn. Dette resulterer i et plettet udseende efter anodisering. Tilsvarende efterlader utilstrækkelig afsmudsning rester, der kan forårsage pletter eller misfarvning. Integriteten af den endelige guld-anodiseringsfinish afhænger helt af denne disciplinerede fremgangsmåde.

Dette gælder især for opnåelse af specifikke farver. For holdbare guldtoner anvendes en proces kaldet Elektrolytisk farvning7 bruges ofte. Denne metode afsætter metalsalte i porerne i det anodiske lag, hvilket skaber en meget lysægte finish. Det kræver en usædvanlig ren og velforberedt overflade for at fungere korrekt.

Skylningens afgørende rolle

Skylning kan virke ubetydeligt, men det er afgørende. Vi har set projekter fra andre leverandører mislykkes simpelthen på grund af dårlig skylning. Det forhindrer krydskontaminering mellem stærkt reaktive kemiske bade.

| Sprunget trin over | Potentielle konsekvenser |

|---|---|

| Rengøring | Ujævn ætsning, dårlig vedhæftning af anodisering |

| Desmut | Mørke pletter, striber, misfarvning |

| Skylning | Kemisk forurening, plettet finish |

| Forsegling | Dårlig korrosionsbestandighed, farvefading |

Hver tank har et formål. Ved at følge rækkefølgen sikres det, at det anodiske lag er rent, ensartet og klar til en perfekt guldfinish.

Gulanodiseringslinjen er en præcis, sekventiel proces. Hver tank, inklusive hvert skylletrin, er afgørende for at opnå en holdbar og visuelt perfekt belægning. At springe trin over kompromitterer uundgåeligt den endelige kvalitet, hvilket fører til dyre omarbejdninger og forsinkelser.

Hvordan opnås forskellige nuancer af guld (14k, 18k, rosaguld)?

At opnå den perfekte guldfarve er ikke et spørgsmål om held, men om kontrolleret videnskab. Processen afhænger af præcis manipulation af flere nøglevariabler. Tænk på det som en opskrift.

Vi skal nøje styre hvert trin. Dette sikrer, at den endelige farve matcher kundens præcise specifikationer.

Vigtige kontrolfaktorer

De vigtigste faktorer, vi justerer, er farvestoffet, nedsænkningstiden og badforholdene. Hver af disse faktorer spiller en vigtig rolle.

| Kontrolfaktor | Indvirkning på den endelige farve |

|---|---|

| Farvestofblanding | Bestemmer farven (f.eks. gul vs. rosa) |

| Koncentration | Påvirker farvens mætning og dybde |

| Tid til fordybelse | Kontrollerer, hvor meget farvestof der absorberes |

| Badeforhold | pH og temperatur påvirker farvestofoptagelseshastigheden |

Det er afgørende at mestre disse elementer for at opnå ensartede resultater.

At opnå en bestemt guldfarve gennem anodisering er en omhyggelig proces. Det er langt mere end blot at dyppe en del i et farvestof. Hos PTSMAKE betragter vi det som en central del af præcisionsingeniørarbejde.

Blanding af farvestoffer til farvekontrol

For at skabe en rosaguldfinish bruger vi ikke et enkelt "rosaguld"-farvestof. I stedet skaber vi en specialblanding. Vi starter med en gul guldbase og tilføjer præcise mængder rødt farvestof, indtil vi når den ønskede nuance. Det er en delikat balance.

Justering af farvedybde

Farvens intensitet styres af to faktorer. Farvestofkoncentrationen og nedsænkningstiden virker sammen. En højere koncentration eller en længere nedsænkningstid giver en dybere, mere mættet farve. På denne måde fremstiller vi både en lys 14k-farve og en dyb 18k-farve.

Farvebadets rolle

Kemiens elektrolytbade8 er afgørende. Selv små ændringer i pH-værdi eller temperatur kan ændre den endelige nuance dramatisk. Vi holder vores farvestoffer inden for ekstremt snævre tolerancer for at garantere farvekonsistens gennem hele produktionsforløbet. Denne kontrol er afgørende for højkvalitets guld-anodisering.

| Variabel | Justering | Den resulterende effekt |

|---|---|---|

| Temperatur | Forøgelse | Hurtigere farvestofabsorption, potentielt mørkere nuance |

| pH-niveau | Ændre | Ændrer farvestoffets opløselighed og optagelseshastighed |

| Tid | Udvid | Dybere farvemætning |

| Koncentration | Forøgelse | Mere intens, mindre gennemsigtig farve |

Ved at kontrollere disse faktorer kan vi levere gentagelige finish af høj kvalitet, der opfylder præcise designkrav hver eneste gang.

At mestre guldanodisering kræver præcis kontrol over farvestofblandinger, koncentration, nedsænkningstid og badekemi. Denne videnskabelige tilgang sikrer, at vi konsekvent kan gengive enhver ønsket nuance, fra lys 14k til fyldigt rosaguld, og dermed opfylde kundens præcise specifikationer hver gang.

Hvordan gælder specifikationer som MIL-A-8625 for guldanodisering?

MIL-A-8625 er en vigtig militær specifikation. Den fastsætter standarden for anodiske belægninger på aluminium. Når vi taler om guldanodisering, ser vi normalt på type II, klasse 2.

Type II henviser til anodisering med svovlsyre. Klasse 2 betyder, at belægningen er farvet. Specifikationen angiver ikke "guld" som en farve. Men den angiver de regler, som alle farver, herunder guld, skal følge.

Vigtige MIL-A-8625-krav

Denne specifikation sikrer, at finishen er mere end blot kosmetisk. Den dikterer ydeevnen. Hos PTSMAKE betragter vi den som en blåbog for kvalitet.

| Krav | Fokus på guldanodisering |

|---|---|

| Filmtykkelse | Holdbarhed og farvedybde |

| Modstandsdygtighed over for korrosion | Langvarig beskyttelse af underlaget |

| Farveuniformitet | Ensartet udseende i hele batchen |

Overholdelse af disse standarder er ufravigelig for luftfarts-, forsvars- og medicinske applikationer.

Forståelse af MIL-A-8625 er nøglen til vellykkede guld-anodiseringsprojekter. Denne specifikation er ikke blot en retningslinje, men et strengt sæt af præstationskriterier. Den sikrer, at det endelige produkt både er smukt og robust.

Nedbrydning af type II, klasse 2 for guld

Specifikationen angiver nøjagtigt, hvad der skal måles. Dette omfatter belægningsvægt, tykkelse og korrosionsbestandighed. Det er en omfattende kvalitetskontrol.

Filmtykkelsesnuancer

For type II er tykkelsen afgørende. Den varierer typisk fra 0,0003 til 0,0007 tommer. Dette tynde lag giver hårdhed og slidstyrke. Farvestoffet til guldanodisering absorberes i dette porøse lag inden forsegling. En ensartet tykkelse sikrer en ensartet farve.

Test af ydeevne

Korrosionsbestandighed testes ved hjælp af en saltsprøjtetest (ASTM B117). Delen skal kunne modstå 336 timer uden at vise tegn på korrosion. Belægningen skal også have god Lysægthed9, så den gyldne farve ikke falmer, når den udsættes for UV-lys. I tidligere projekter har vi fundet ud af, at farvestoffets kvalitet er afgørende her.

| Testparameter | MIL-A-8625 Krav (typisk) | Implikation for guldfinish |

|---|---|---|

| Saltsprøjt (ASTM B117) | Mindst 336 timer | Det anodiske lag skal beskytte aluminiumet fuldstændigt. |

| Belægningsvægt | Varierer afhængigt af legering | Påvirker korrosionsbestandighed og farveoptagelse. |

| Farveafstemning | Match godkendt prøve | Kræver streng proceskontrol for at sikre ensartethed. |

I sidste ende garanterer specifikationen, at en guldanodiseret del er pålidelig i det tilsigtede miljø. Det er et kvalitetsløfte, som vi tager meget alvorligt.

MIL-A-8625 giver en klar ramme for guld-anodisering. Den sikrer, at finishen opfylder strenge kriterier for tykkelse, korrosionsbestandighed og farvestabilitet. Dette garanterer en højtydende del, ikke kun en dekorativ del, hvilket er vores fokus hos PTSMAKE.

Hvordan udvikler man et procesark for en bestemt guldfarve?

At skabe en gentagelig guldfarve er ikke magi. Det er videnskab. Vi kalder det "opskriften" eller procesarket. Dette dokument er den eneste kilde til sandheden.

Det sikrer, at alle dele ser identiske ud. Fra den første prototype til den ti tusinde enhed. Dette ark registrerer alle kritiske parametre. Det garanterer konsistens for hver enkelt batch.

Hos PTSMAKE er dette et ufravigeligt trin. Det eliminerer gætterier og sikrer kvalitet.

Et omfattende procesark er din vejledning til succes. Det beskriver hvert trin med præcision. Mangler blot én variabel, kan det føre til farvevariationer.

Kernemateriale og forberedelse

Først skal du specificere den nøjagtige aluminiumslegering. Forskellige legeringer, som f.eks. 6061 og 7075, reagerer forskelligt. Dette ændrer den endelige farve. Ætsetid og kemisk koncentration er også afgørende. De forbereder overfladen til anodisering.

Anodiserings- og farvningsparametre

Det er her, farven virkelig kommer til sin ret. Vi registrerer anodiseringsindstillinger som spænding, strømtæthed og tid. Derefter kommer farvningsfasen. Her er alle detaljer vigtige.

Vi dokumenterer det specifikke farvestofnavn og dets koncentration. Tid, temperatur og pH-niveau for farvestofbadet registreres også. Selv faktorer som badekar omrystning10 er kendt for deres perfekte ensartethed.

Her er et forenklet eksempel på, hvordan et procesark kan se ud.

| Parameter | Specifikation | Noter |

|---|---|---|

| Legeringstype | Aluminium 6061-T6 | Kundespecifik |

| Ætsetid | 90 sekunder | Ætsende ætsende opløsning |

| Anodiseringsspænding | 15 V | +/- 0,5 V tolerance |

| Farvestofnavn | Guld S-3 | Mærke/leverandørnavn |

| Farvestof Temp | 60°C | Hold inden for 1 °C |

| Farvestof pH | 5.5 | Kontroller hver time |

| Forseglingsmetode | Nikkelacetat ved middel temperatur | Sikrer holdbarhed |

Endelig forsegling

Det sidste trin er forsegling. Den anvendte metode, hvad enten det er varmt vand eller en kemisk forsegling, låser farven fast. Det forbedrer også holdbarheden. Dette skal være ensartet for alle dele.

Et detaljeret procesark er grundlaget for gentagelig guld-anodisering. Det forvandler en kunst til en præcis, kontrollerbar videnskab, der sikrer, at alle dele opfylder nøjagtige specifikationer og kvalitetsstandarder.

Hvordan opnår man en ensartet guldfinish på komplekse geometrier?

At opnå en ensartet guldfinish på komplekse emner er en reel test af færdighederne. Den største udfordring kommer fra elementer som dybe boringer eller afskærmede områder.

Disse geometrier forhindrer ofte en ensartet strømning. De begrænser også farvestoffets adgang under guld-anodiseringsprocessen.

Dette resulterer i et ujævnt eller falmet udseende. Det kompromitterer både udseendet og finishens beskyttende egenskaber. Lad os se på, hvordan vi løser dette problem.

Almindelige geometriske udfordringer

| Funktion | Primær udfordring | Resultat af dårlig proces |

|---|---|---|

| Dybe boringer | Dårlig strømgennemtrængning | Lettere eller ingen anodisering indvendigt |

| Afskærmede områder | Blokeret løsningsflow | Ujævn farvefordeling |

| Skarpe indvendige hjørner | Høj strømtæthed | Brændende eller tykkere belægning |

Overvindelse af afskærmede områder med avancerede teknikker

At løse inkonsekvente finish på komplekse dele kræver mere end en standardtilgang. Vi kan ikke bare dyppe delen og håbe på det bedste. Succesen ligger i at kontrollere den elektriske strøm og opløsningens flow.

Til dybe huller eller indre hulrum, er Faradays bur-effekt11 er en stor hindring. De udvendige overflader afskærmer i det væsentlige de indvendige områder fra det elektriske felt. For at modvirke dette bruger vi ofte hjælpekatoder. Disse er supplerende elektroder, der er placeret strategisk inde i eller tæt på det afskærmede element. De skaber en mere direkte vej for strømmen og fremmer en ensartet anodisk filmvækst, hvor det er mest nødvendigt.

Den afgørende rolle, som specialfremstillede inventar har

Specialfremstillede stativer er lige så vigtige. I tidligere projekter hos PTSMAKE har vi fundet ud af, at det er afgørende, hvordan en del holdes fast i tanken. Et specialfremstillet stativ eller en specialfremstillet fastgørelsesanordning kan orientere komponenten, så afskærmede områder minimeres, og den optimale strømning af anodiseringsopløsningen sikres.

| Metode | Orientering Kontrol | Konsistens | Egnethed til kompleksitet |

|---|---|---|---|

| Standardreoler | Dårlig | Lav | Lav |

| Specialfremstillede reoler | Fremragende | Høj | Høj |

Justering af anodiseringsparametre

Til sidst finjusterer vi procesparametrene. Baseret på vores test kan en lille forøgelse af spændingen eller en forlængelse af nedsænkningstiden hjælpe med at drive processen ind i svært tilgængelige områder. Justering af badets temperatur og farvestofkoncentrationen hjælper også med at sikre, at farven absorberes ensartet over hele emnet.

En ensartet guldfinish på komplekse geometrier handler ikke om et enkelt trick. Det er kombinationen af avancerede værktøjer som hjælpekathoder, specialfremstillede stativer og præcis processtyring, der giver et fejlfrit, ensartet resultat, der opfylder specifikationerne.

Hvordan skaber man et system til gentagelig farvetilpasning fra batch til batch?

Et robust kvalitetssystem er ufravigeligt. Det er rygraden i gentagelig farvetilpasning. Dette gælder især for følsomme overfladebehandlinger.

Kontrolpanelets rolle

I hver batch inkluderer vi kontrolpaneler. Disse er standardprøver. De fungerer som vores visuelle og instrumentelle basislinje.

Dette sikrer, at hvert løb sammenlignes med den samme masterstandard.

Objektive farvedata

Vi stoler på data, ikke kun vores øjne. Et spektrofotometer leverer objektive farvedata. Det fjerner gætterier fra ligningen.

For overfladebehandlinger som guldanodisering er dette afgørende.

Stramme procesvinduer

Endelig fastlægger vi strenge driftsvinduer. Alle parametre kontrolleres nøje.

| Parameter | Kontrolgrænse | Formål |

|---|---|---|

| Temperatur | ±1°C | Påvirker farvestofoptagelsen |

| Tid | ±5 sekunder | Styrer farvedybden |

| Spænding | ±0.5V | Påvirker oxidlaget |

Denne systematiske tilgang garanterer konsistens. Den gør farvetilpasning fra en kunst til en videnskab.

Det kræver disciplin at opbygge dette system. Det er ikke nok bare at have værktøjerne. Du skal integrere dem i din arbejdsgang.

Ud over visuel inspektion

Det er en almindelig fejl at stole udelukkende på det menneskelige øje. Lysforholdene ændrer sig. Operatøren bliver træt. Dette fører til inkonsekvente resultater.

Derfor er objektive data overlegne. Vi bruger en Spektrofotometer12 til at registrere Lab*-værdier. Disse tal lyver ikke. De giver et præcist farveaftryk.

Forståelse af Lab*-værdier

- **L***: Lysstyrke (0=sort, 100=hvid)

- **a***: Rød/grøn værdi

- **b***: Gul/blå værdi

Disse data giver os mulighed for at indstille nøjagtige tolerancer. For eksempel skal en batch af guld-anodiserede dele falde inden for en lille ∆E-værdi (delta E).

Kraften i processtyring

Stramme driftsvinduer er dit bedste forsvar. De forhindrer farveafvigelser, før de opstår. Alle variabler, fra kemisk koncentration til skylletid, overvåges.

Hos PTSMAKE dokumenterer vi hvert eneste trin. Det skaber en detaljeret proceshistorik. Hvis et parti er fejlbehæftet, kan vi finde den nøjagtige årsag. Denne kontinuerlige feedback-loop driver forbedringer og sikrer pålidelighed for vores kunder.

| Procesfase | Nøglevariabel | Vores kontrolmetode |

|---|---|---|

| Anodisering | Nuværende tæthed | Automatisk ensretter |

| Farvning | pH-niveau | Kontinuerlig overvågning |

| Forsegling | Vandrenshed | Regelmæssig testning |

Dette kontrolniveau er afgørende. Det er forskellen mellem at håbe på et match og at skabe et.

Et vellykket farvetilpasningssystem kombinerer tre nøgleelementer. Brug fysiske kontrolpaneler som udgangspunkt. Anvend spektrofotometre til at indsamle objektive data. Og håndhæv strenge, dokumenterede procesvinduer. Dette omdanner farvetilpasning til en gentagelig, videnskabelig proces.

Hvordan kan man udvikle nye guldfinisher, der går ud over standardfarverne?

Ægte innovation inden for guldfinish betyder, at man går videre end farvekortet. Vi skal skifte fra simpel anvendelse til aktiv skabelse. Det handler om at skabe unikke visuelle og taktile oplevelser.

Det kræver en ny måde at tænke på. Hvordan kan vi kombinere processer for at opnå noget nyt?

Oprettelse af dynamiske farveeffekter

I stedet for en ensfarvet farve kan du overveje at bruge farveovergange. Teknikker som flerstegs farvning kan skabe smukke ombre- eller tofarvede effekter på et enkelt stykke.

Introduktion til nye teksturer

En dels fornemmelse er lige så vigtig som dens udseende. Ved at kombinere forskellige overfladebehandlinger før guld-anodiseringsprocessen åbnes der uendelige muligheder for tekstur.

| Teknik | Standardtilgang | Innovativ tilgang |

|---|---|---|

| Farvelægning | Farvning i ét trin | Flerstegs ombre eller tofarvet farvning |

| Tekstur | Ensartet perleblæsning eller polering | Kombination af maskeret perleblæsning og polering |

Lad os se nærmere på, hvordan man opnår disse avancerede finish. Det handler om lagdelingsteknikker, der skaber dybde og karakter i det endelige produkt. Hos PTSMAKE elsker vi at udforske disse kombinationer sammen med vores kunder.

Flerstegs farvning for visuel dybde

Det er en delikat proces at skabe en ombre-effekt. Det kræver kontrol af nedsænkningstiden eller farvestofkoncentrationen på hele overfladen af emnet. Dette skaber en jævn overgang fra lys til mørk guld.

For at opnå en skarp tofarvet finish er maskering afgørende. Vi kan beskytte det ene område af emnet, mens vi farver det andet. Det giver dig skarpe linjer og tydelige farvezoner. Dette er perfekt til branding eller til at skabe visuelle accenter.

Kombination af overfladebehandlinger

Det er her, den virkelige kreativitet begynder. Før guld-anodiseringsfasen kan vi bearbejde emnets overflade. Det underliggende Substratets topografi13 har stor indflydelse på det endelige udseende.

For eksempel kan vi sandblæse en del for at opnå en blød, mat finish. Eller vi kan bruge lysdypning for at opnå en stærkt reflekterende, spejllignende overflade.

Men hvad nu hvis vi kombinerer dem? Forestil dig at maskere et logo, sandblæse baggrunden og derefter dyppe hele emnet i en lys farve. Resultatet er et emne med både matte og blanke teksturer, en virkelig skræddersyet finish.

| Forbehandling Kombination | Resulterende guldfinish | Bedst til |

|---|---|---|

| Maskering + perleblæsning | Mat baggrund med polerede accenter | Kontrastfuld branding, dekorative mønstre |

| Delvis polering + perleblæsning | Dobbelt tekstur (glat og mat) | Forbedret greb, skaber en unik taktil fornemmelse |

| Lysdypning + laserætsning | Reflekterende overflade med præcise markeringer | Indviklede designs, avanceret elektronik |

Innovation går ud over farve. Ved at kombinere avanceret farvning og overfladebehandling med flere teksturer kan du skabe helt unikke guldfinisher, der får dine produkter til at skille sig ud.

Indgå partnerskab med PTSMAKE for at få adgang til verdensklasse løsninger inden for guldanodisering

Er du klar til at opnå fejlfri, ensartet guldanodisering af dine kritiske dele? Kontakt PTSMAKE i dag for at få ekspertrådgivning og et hurtigt, konkurrencedygtigt tilbud. Udnyt vores ekspertise inden for præcisionsfremstilling, og realiser dit næste projekt – pålideligt, til tiden og efter de højeste standarder!

Forstå videnskaben bag denne vigtige overfladebehandling af metalkomponenter. ↩

Opdag, hvordan porøsitet påvirker farvekonsistensen og holdbarheden af din anodiserede overflade. ↩

Lær, hvordan denne elektriske parameter styres præcist for at opnå det ønskede resultat. ↩

Lær, hvordan denne accelererede korrosionstest forudsiger en overflades langvarige holdbarhed. ↩

Opdag, hvordan denne egenskab påvirker det færdige produkts udseende og levetid på lang sigt. ↩

Forstå, hvordan denne egenskab måles, og hvorfor den er afgørende for dit produkts levetid. ↩

Opdag, hvordan metalsalte skaber stabile, lysægte farver i anodiserede belægninger. ↩

Lær mere om den kemiske sammensætning og dens afgørende betydning for anodiseringsprocessen. ↩

Lær, hvordan farvestoffets kvalitet testes for at sikre, at farven på din del ikke falmer. ↩

Forstå, hvordan kontrol af farvestofbadets bevægelse forhindrer striber og sikrer en jævn farve. ↩

Forstå, hvordan dette elektriske fænomen påvirker belægningens konsistens, og hvordan vi overvinder det. ↩

Oplev, hvordan dette instrument leverer præcise, numeriske farvedata, der eliminerer subjektive visuelle vurderinger i kvalitetskontrol. ↩

Se, hvordan overfladens mikrostruktur påvirker det endelige anodiserede udseende og fornemmelse. ↩