Mange ingeniører har svært ved at opnå ensartede, klare anodiserede overflader af høj kvalitet på aluminiumsdele. Processen virker ligetil, men små variationer i valg af legering, forbehandling og processtyring kan gøre forskellen mellem en strålende, beskyttende overflade og et skuffende, stribet resultat, der ikke lever op til specifikationerne.

Klar anodisering er en elektrokemisk proces, der skaber et gennemsigtigt aluminiumoxidlag på aluminiumsoverflader, hvilket forbedrer korrosionsbestandigheden og overfladens hårdhed, samtidig med at metallets naturlige udseende bevares gennem kontrolleret oxidation i en syreelektrolyt.

Denne vejledning dækker alt fra valg af legeringer og procesvariabler til kvalitetskontrol og praktiske anvendelser. Du lærer, hvordan du vælger den rigtige finish til dit projekt, undgår almindelige fejl og samarbejder effektivt med din anodiseringsleverandør for at opnå de ønskede resultater.

Hvordan adskiller klar anodisering sig fra farvet anodisering?

Når man skal vælge en overfladebehandling til aluminiumsdele, opstår der ofte et spørgsmål. Hvad er den reelle forskel mellem klar og farvet anodisering?

Kerneprocessen er næsten identisk. Men de endelige mål er ganske forskellige.

Det primære mål

Klar anodisering har til formål at beskytte emnet. Det forbedrer korrosionsbestandigheden og bevarer samtidig aluminiumets naturlige metalliske udseende.

Farveanodisering tilføjer et visuelt element. Der anvendes farvestof til at opnå en bestemt farve til branding eller funktionel kodning.

Her er en kort oversigt over deres hovedformål.

| Anodiseringstype | Primært mål | Æstetisk resultat |

|---|---|---|

| Klar anodisering | Beskyttelse, holdbarhed | Naturlig metallisk glans |

| Anodisering i farver | Beskyttelse, æstetik | Specifik, ensartet farve |

Dette valg afhænger ofte af dit produkts design og funktionelle behov.

Begge processer begynder med det samme elektrokemiske trin. Vi skaber et holdbart, porøst oxidlag på aluminiumets overflade. Dette lag er nøglen til anodiseringens beskyttende egenskaber. Den reelle forskel opstår lige efter, at dette lag er dannet.

Farvningsfasen: Den vigtigste forskel

Ved farveanodisering nedsænkes emnet i et farvestofbad. Det porøse anodisk oxidlag1 opsuger farvestoffet. Sådan får vi de levende, holdbare farver. Farvedybden kan kontrolleres ved hjælp af nedsænkningstiden og farvestofkoncentrationen.

Efter farvning forsegles delen. Dette afgørende trin lukker porerne og fastholder farvestoffet permanent. Det gør farven til en integreret del af overfladen.

Vejen til klare anodiserede dele

Klare anodiserede dele springer farvestoffet helt over. Når oxidlaget er dannet, går de direkte videre til forseglingsfasen. Denne proces forsegler det ufarvede, porøse lag.

Det giver samme fremragende korrosions- og slidstyrke. Men det bevarer aluminiumets rå, bearbejdede udseende. Dette er ofte ønskeligt i industrielle eller minimalistiske designs.

Procestrinene fremhæver denne ene, men betydningsfulde variation.

| Trin nummer | Klar anodiseringsproces | Farveanodiseringsproces |

|---|---|---|

| 1 | Forbehandling (rengøring/ætsning) | Forbehandling (rengøring/ætsning) |

| 2 | Anodisering (oxidlagsvækst) | Anodisering (oxidlagsvækst) |

| 3 | Skylning | Skylning |

| 4 | Forsegling | Farvning |

| 5 | - | Skylning |

| 6 | - | Forsegling |

Valget har indflydelse på både æstetik og produktionstid.

Den grundlæggende forskel ligger i et enkelt trin. Klar anodisering prioriterer beskyttelse, samtidig med at det naturlige metaludseende bevares. Farveanodisering tilføjer et farvestof for at indlejre farve i overfladelaget inden forsegling, hvilket giver både beskyttelse og en specifik æstetik.

Hvilke aluminiumslegeringer er bedst til klar anodisering?

Det er afgørende at vælge den rigtige aluminiumslegering for at opnå en vellykket klar anodiseret overflade. Legeringselementerne har direkte indflydelse på det endelige udseende.

Elementer som kobber og silicium er de største syndere. De kan forårsage en uklar, grå eller gullig farve efter anodisering.

Derfor er nogle legeringer bedre egnet end andre.

Legeringens egnethed til klar anodisering

5xxx- og 6xxx-serierne er fremragende valg. De producerer et virkelig gennemsigtigt og ensartet anodisk lag.

2xxx- og 7xxx-serierne er imidlertid udfordrende. Deres høje kobber- og zinkindhold fører til misfarvning.

Her er en hurtig guide:

| Legeringsserie | Primært legeringselement | Egnethed til klar anodisering |

|---|---|---|

| 5xxx | Magnesium (Mg) | Fremragende |

| 6xxx | Magnesium (Mg) og silicium (Si) | Fremragende |

| 2xxx | Kobber (Cu) | Dårlig / Udfordrende |

| 7xxx | Zink (Zn) | Dårlig / Udfordrende |

Et dybere kig på metallurgi

Forskellen ligger i metallets struktur. I vores arbejde hos PTSMAKE tjekker vi altid først materialespecifikationerne. Dette trin forhindrer dyre fejl senere hen.

Udfordrende legeringer: 2xxx- og 7xxx-serien

Legeringer med højt kobberindhold (2xxx) eller zinkindhold (7xxx) er vanskelige. Disse grundstoffer danner tydelige intermetalliske forbindelser2 inden for aluminiumsmatrixen.

Disse partikler anodiseres ikke ensartet med det omgivende aluminium. De kan enten anodiseres med en anden hastighed eller slet ikke. Dette resulterer i en uensartet, ofte misfarvet overflade. For eksempel bliver 2024-legeringen ofte matgrå.

Fremragende legeringer: 5xxx- og 6xxx-serien

Derimod er legeringerne i 5xxx- og 6xxx-serien ideelle til en klar anodiseret overflade. Deres primære elementer, magnesium og silicium, er mere opløselige i aluminium.

Dette skaber et mere homogent materiale. Under anodiseringen vokser oxidlaget ensartet, hvilket resulterer i en klar, ensartet og beskyttende overflade. 6061-legeringen er et populært valg af denne grund.

| Alloy-gruppen | Metallurgisk adfærd | Klar anodiseret resultat |

|---|---|---|

| Fremragende (5xxx, 6xxx) | Legeringselementerne er godt opløst. | Ensartet, gennemsigtigt oxidlag. |

| Udfordrende (2xxx, 7xxx) | Danner uensartede intermetalliske partikler. | Misfarvet, uklar eller grå finish. |

Valg af legering er den mest afgørende faktor for en klar, anodiseret finish af høj kvalitet. Legeringselementer som kobber og zink forårsager misfarvning, mens 5xxx- og 6xxx-serierne giver den bedste klarhed og konsistens på grund af deres metallurgiske egenskaber.

Hvad er de vigtigste egenskaber ved en klar anodiseret overflade?

En klar anodiseret overflade gør mere end bare at beskytte. Den forbedrer grundlæggende aluminiumets kerneegenskaber. Denne proces skaber et utroligt hårdt, beskyttende aluminiumoxidlag.

Dette lag er ikke en belægning, men en del af metallet. Det forbedrer ydeevnen for funktionelle dele markant.

Forbedret korrosionsbestandighed

Aluminiumoxidlaget er kemisk stabilt. Det fungerer som en kraftig barriere. Dette beskytter det underliggende aluminium mod fugt, salt og andre korrosive elementer.

Øget overfladehårdhed

Dette nye lag er også ekstremt hårdt. Denne egenskab øger direkte slid- og ridsefastheden.

| Ejendom | Rå aluminium | Klart anodiseret aluminium |

|---|---|---|

| Korrosion | Lav modstand | Høj modstand |

| Hårdhed | Blød | Meget hård |

| Brug | Udsat for ridser | Slidbestandig |

Dette gør det ideelt til dele, der er i regelmæssig kontakt eller brug.

Det magiske bag disse fordele er selve aluminiumoxidlaget. Dette lag dannes gennem en elektrokemisk proces. Det vokser i det væsentlige direkte fra den underliggende aluminiumsdel.

Sådan fungerer oxidlaget

I modsætning til maling kan det ikke skalle af eller flage. Laget er naturligt porøst og har en meget organiseret struktur. Efter hovedprocessen forsegler vi typisk disse porer. Dette trin fastlåser de beskyttende egenskaber.

I tidligere projekter hos PTSMAKE har vi set, hvor vigtigt det er med en korrekt tætning. Den sikrer maksimal korrosionsbestandighed i krævende applikationer.

Denne kontrollerede oxidation skaber en overflade, der er meget hårdere end det oprindelige aluminium. Hårdheden kommer fra dets tætte, krystallinske, sekskantet søjleformet struktur3. Denne struktur er afgørende for dens holdbarhed.

Forståelse af dielektrisk styrke

En anden vigtig fordel er elektrisk isolering. Rå aluminium er en god leder. Aluminiumoxidlaget er imidlertid en fremragende elektrisk isolator. Dette kaldes høj dielektrisk styrke.

| Funktion | Indvirkning på performance |

|---|---|

| Integreret lag | Skaller ikke af og flækker ikke |

| Forseglede porer | Maksimerer korrosionsbestandighed |

| Krystalstruktur | Giver høj hårdhed og slidstyrke |

| Oxid Natur | Tilbyder fremragende elektrisk isolering |

Denne egenskab gør en klar anodiseret overflade perfekt til elektroniske kabinetter. Den kan forhindre kortslutninger og beskytte følsomme interne komponenter.

Aluminiumoxidlaget giver tre funktionelle fordele. Det giver enestående korrosionsbestandighed, overlegen overfladehårdhed til beskyttelse mod slid og pålidelig elektrisk isolering, hvilket forbedrer delens holdbarhed og ydeevne.

Hvordan defineres og kontrolleres finishens ‘klarhed’?

At opnå den perfekte klarhed i en finish er ikke et spørgsmål om held. Det er resultatet af omhyggeligt kontrollerede trin. Det endelige udseende afhænger i høj grad af råmaterialets overflade.

En del starter med en bestemt tekstur. Tænk på poleret, børstet eller mat.

Forbehandling bestemmer udseendet

Før anodisering forbereder vi overfladen. Kemiske behandlinger kan enten ætse overfladen for at give den et mat udseende eller gøre den blank for at give den et reflekterende udseende. Valget her er afgørende for det endelige klare anodiserede resultat.

| Forbehandling | Effekt på overfladen | Resulterende klarhed |

|---|---|---|

| Kemisk ætsning | Skaber mikro-ruhed | Diffust, mat |

| Oplysning | Gør overfladen glat | Høj, reflekterende |

Denne indledende fase lægger grundlaget for alt, hvad der følger.

Ægte klarhed afhænger af to ting. Renheden af aluminiumoxidlaget og strukturen af metallet nedenunder. Et fejlfrit underlag er det første skridt.

Videnskaben bag glansen

Anodiseringsprocessen danner et gennemsigtigt oxidlag. Hvis dette lag er rent og ensartet, viser det tydeligt overfladen nedenunder. Eventuelle urenheder eller uregelmæssigheder vil gøre finishen uklar og mindske dens visuelle tiltrækningskraft. Det endelige udseende afhænger i høj grad af, hvordan lyset interagerer med overfladen, et princip der kaldes spejlrefleksion4.

Kontrol for et perfekt resultat

Hos PTSMAKE styrer vi alle variabler. Det starter med at vælge den rigtige aluminiumslegering. Nogle legeringer, som f.eks. 6063, giver en klarere finish end andre, såsom dem med højt siliciumindhold.

Vi kontrollerer også omhyggeligt kemikalierne til forbehandlingen og parametrene for anodisering. Dette sikrer, at oxidlaget vokser perfekt. Konsistente resultater kræver denne grad af præcision.

| Kontrolfaktor | Indvirkning på klarhed | PTSMAKE's tilgang |

|---|---|---|

| Valg af legering | Høj; nogle legeringer er klarere | Vejled kunderne til de optimale legeringer |

| Forberedelse af overflade | Høj; definerer tekstur | Præcist kontrollerede kemiske bade |

| Anodiseringsproces | Høj; påvirker oxidets renhed | Streng parameterovervågning |

Ved at kontrollere disse faktorer kan vi levere en forudsigelig og højkvalitets klar anodiseret finish hver gang til vores kunder.

Klarhed i finishen er konstrueret, ikke tilfældig. Det er summen af et forberedt underlag, præcis forbehandling og en perfekt kontrolleret anodiseringsproces. Det endelige udseende er et direkte afspejling af den omhyggelige omhu, der udvises i hvert enkelt trin i produktionen.

Den foretrukne standard: Forståelse af MIL-A-8625

Når man taler om klar anodisering, er der én standard, der står over alle andre: MIL-A-8625.

Dette er en amerikansk militærspecifikation. Det er dog den faktiske globale standard for anodisering. Den giver et klart, fælles sprog.

For at opnå en klar anodiseret finish fokuserer vi på to nøgleelementer. Disse er type II og klasse 1. Dette sikrer, at alle er på samme side.

| Specifikation | Beskrivelse | Almindelig brug |

|---|---|---|

| MIL-A-8625 | Militær specifikation for anodiske belægninger | Industriens standard |

| Type II | Anodisering med svovlsyre | Dekorativt og beskyttende |

| Klasse 1 | Ufarvet (naturlig finish) | Klar anodisering |

Denne ramme forhindrer misforståelser. Den er afgørende for at opnå ensartede resultater.

MIL-A-8625 er ikke bare et dokument. Det er grundlaget for klar kommunikation. Det fjerner gætterier fra processen. Når en ingeniør specificerer "klar anodiseret", definerer denne standard, hvad det betyder i tekniske termer.

Dette forhindrer kostbare fejl. Det sikrer, at det endelige produkt matcher det oprindelige design. Hos PTSMAKE bruger vi denne standard hver dag.

Typer af anodiske belægninger

MIL-A-8625 beskriver flere typer belægninger. Til klare overflader fokuserer vi på type II. Den bruger svovlsyre til at skabe en belægning af moderat tykkelse. Dette er perfekt til korrosionsbestandighed og et rent udseende.

Den adskiller sig fra type III, eller hardcoat-anodisering. Type III skaber et meget tykkere og hårdere lag til anvendelser med høj slitage.

Kategorier af anodiske belægninger

Standarden definerer også to klasser. Det er her, "clear" kommer ind i billedet.

- Klasse 1: Det betyder, at belægningen ikke er farvet. Den bevarer det naturlige, klare udseende af det anodiske lag. Dette er specifikationen for en ægte klar anodiseret finish.

- Klasse 2: Denne klasse indebærer tilsætning af farvestoffer til belægningen efter elektrolytisk passivering5 proces.

Her er en enkel oversigt:

| Betegnelse | Betydning | Resultat |

|---|---|---|

| MIL-A-8625 Type II, Klasse 1 | Svovlsyre, ufarvet | Standard klar anodiseret finish. |

| MIL-A-8625 Type II, Klasse 2 | Svovlsyre, farvet | En farvet anodiseret overflade. |

Så at specificere "MIL-A-8625, Type II, Klasse 1" er den mest præcise måde at bestille en standard klar anodiseret del på. Det giver ikke plads til fortolkning.

Kort sagt er MIL-A-8625 den væsentlige standard. Ved at specificere type II til processen og klasse 1 til finishen garanteres en højkvalitets, ufarvet, klar anodiseret belægning. Denne præcision er afgørende for forudsigelige produktionsresultater, et princip, vi følger nøje hos PTSMAKE.

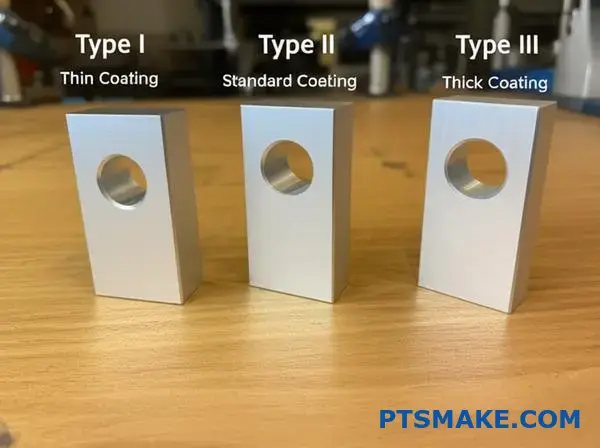

Hvad er de vigtigste typer af klare anodiseringsprocesser?

Når vi taler om klar anodisering, er det ikke en proces, der passer til alle. Industriens standard, MIL-A-8625, beskriver de vigtigste typer. Hver type kan give en klar eller gennemskinnelig finish.

Deres egenskaber og bedste anvendelsesmuligheder er dog meget forskellige. Det er afgørende for din dels ydeevne, at du vælger den rigtige.

Lad os se på de primære typer, der kan resultere i en klar anodiseret belægning.

| Anodiseringstype | Almindeligt navn | Nøglefunktion |

|---|---|---|

| Type I | Anodisering med kromsyre | Tyndeste film, bevarer udmattelsesstyrken |

| Type II | Anodisering med svovlsyre | Standard dekorativ, god korrosionsbestandighed |

| Type III | Anodisering med hård belægning | Tykkeste film, maksimal hårdhed |

Det er vigtigt at forstå forskellene for at kunne træffe det rigtige valg til dit projekt. Hos PTSMAKE vejleder vi dagligt vores kunder gennem denne udvælgelsesproces. Det handler om at finde balancen mellem æstetik og funktionelle krav.

Type II: Det standardvalg

Type II, eller svovlsyreanodisering, er den mest almindelige proces til dekorative formål. klar anodiseret finish. Det skaber et porøst oxidlag, der giver god korrosionsbestandighed. Det er perfekt til forbrugerelektronik og arkitektoniske komponenter.

Type III: Den holdbare løsning

Type III, eller hardcoat-anodisering, prioriterer funktion frem for form. Selvom den ofte er farvet sort, er dens naturlige tilstand en klar, grå eller bronzefarvet finish. Farven afhænger af aluminiumslegeringen og belægningens tykkelse. Den største fordel er ekstrem hårdhed og slidstyrke. Dette gør den ideel til industrielle dele, der er udsat for stor slitage.

Type I: Specialistens valg

Type I, eller kromsyreanodisering, producerer den tyndeste anodiske film. Dette er afgørende for dele med snævre tolerancer og i luftfartsapplikationer. Det har minimal indvirkning på materialets udmattelsesstyrke. Processen bruger en anden elektrolytisk opløsning6 sammenlignet med type II og III.

Her er en hurtig sammenligning baseret på vores erfaringer med projektet:

| Funktion | Type I (kromsyre) | Type II (svovlsyre) | Type III (hård belægning) |

|---|---|---|---|

| Typisk tykkelse | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Primær anvendelse | Luftfart, præcisionsdele | Dekorativ, generel brug | Komponenter med høj slitage |

| Udseende | Gennemsigtig til grå | Klar | Klar, grå eller bronze |

Valget af den rigtige klare anodiseringsproces – type I, II eller III – afhænger helt af dine behov, fra æstetisk udseende til ekstrem slidstyrke. Hver type tilbyder en unik balance mellem egenskaber, der sikrer, at din del fungerer som tilsigtet.

Hvordan påvirker forskellige legeringsserier det endelige udseende?

Det er afgørende at vælge den rigtige aluminiumslegering. Dette gælder især for en klar anodiseret færdig. Serienummeret fortæller dig, hvad der er blandet i. Disse tilsætninger ændrer det endelige udseende.

Skillelinjen mellem klart og overskyet

Nogle legeringer giver en lys, uberørt finish. Andre kan fremstå gullige eller grå. Denne forskel er afgørende for dit designvalg.

| Alloy-gruppen | Typisk anodiseret udseende |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Lys, klar |

| 2xxx, 7xxx | Gullig, grålig, mindre klar |

At forstå denne grundlæggende opdeling er det første skridt. Det hjælper med at styre forventningerne til det endelige produkts udseende.

Forskellen skyldes kemien. Legeringselementer reagerer forskelligt under anodiseringsprocessen. Det er dette, der skaber de visuelle variationer.

Legeringer, der er ideelle til klar anodisering

6xxx-serien, især 6061 og 6063, er et populært valg. Hos PTSMAKE anbefaler vi ofte denne serie til kosmetiske dele. Dens indhold af magnesium og silicium skaber en ensartet, blank overflade.

Tilsvarende anodiseres 5xxx-serien (magnesium) og 3xxx-serien (mangan) meget godt. 1xxx-serien, der er næsten ren aluminium, giver den klareste finish.

Legeringer, der udgør en udfordring

2xxx- og 7xxx-serierne er en anden historie. De er højstyrkelegeringer. De bruges ofte til konstruktionsdele, hvor udseendet er sekundært.

Kobberet i 2xxx-seriens legeringer kan forårsage en gullig eller endda brunlig farve efter anodisering. Zinket i 7xxx-seriens legeringer har tendens til at give et gråligt eller undertiden mat gult udseende. Disse elementer danner mikroskopiske intermetalliske forbindelser7 der ikke anodiseres ensartet.

Her er en mere detaljeret oversigt baseret på vores erfaringer med projektet.

| Legeringsserie | Primært legeringselement | Fælles klar anodiseret Resultat | Bedste anvendelsesmulighed for udseende |

|---|---|---|---|

| 1xxx | Ingen (99%+ Al) | Usædvanlig klar, lys | Dekorative, reflekterende overflader |

| 3xxx | Mangan (Mn) | Meget god klarhed, lys | Almindeligt brug, køkkengrej |

| 5xxx | Magnesium (Mg) | Fremragende klarhed, lys | Marine, arkitektoniske dele |

| 6xxx | Magnesium (Mg) og silicium (Si) | Fremragende klarhed, lys | Ekstruderinger, kosmetiske dele |

| 2xxx | Kobber (Cu) | Gullig/brun farve, uklar | Ikke til kosmetiske klare overfladebehandlinger |

| 7xxx | Zink (Zn) | Grålig/gul farve, uklar | Ikke til kosmetiske klare overfladebehandlinger |

Derfor diskuterer vi altid den endelige anvendelse med vores kunder. Det sikrer, at det valgte materiale opfylder både mekaniske og æstetiske behov.

Valget af legering er afgørende for udseendet. For et lyst, klar anodiseret finish, hold dig til 1xxx-, 3xxx-, 5xxx- eller 6xxx-serien. 2xxx- og 7xxx-serien er stærke, men giver et farvet, mindre klart resultat.

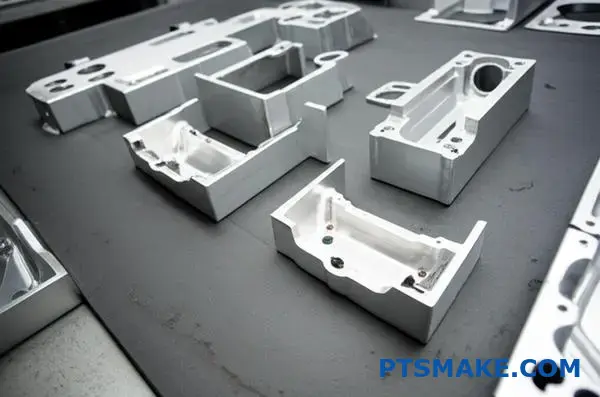

Hvordan kategoriseres almindelige fejl ved klar anodisering?

For at kunne løse problemer effektivt grupperer vi fejl i kategorier. Det hjælper os med hurtigt at finde frem til årsagen. Det undgår gætterier og sparer tid.

Det er vigtigt at forstå disse grupper. Det forenkler diagnosen for alle klare anodiserede dele. De vigtigste kategorier er relateret til processen, håndteringen og selve materialet.

Hovedkategorier af fejl

| Kategori | Almindelige eksempler |

|---|---|

| Procesrelateret | Brænding, blød belægning, huller |

| Håndteringsrelateret | Ridser, mærker, fingeraftryk |

| Materialerelateret | Striber, misfarvning, bånddannelse |

Kategorisering af fejl strømliner vores kvalitetskontrolproces. Hos PTSMAKE bruger vi denne ramme til at sikre, at alle dele opfylder specifikationerne. Det er en praktisk tilgang til en kompleks proces.

Procesrelaterede fejl

Disse problemer opstår under selve anodiseringscyklussen. Faktorer som forkert temperatur, strømtæthed eller kemiske koncentrationer er typiske årsager. For eksempel kan for meget strøm "brænde" delen og skabe en mørk, ru overflade.

Håndteringsrelaterede fejl

Disse opstår før eller efter anodiseringsprocessen. Ridser fra forkert opbevaring eller synlige reolsmærker er almindelige eksempler. Selvom nogle reolsmærker er uundgåelige, er deres placering afgørende og planlægges på forhånd med kunden.

Materiale-relaterede defekter

Den rå aluminiumslegering kan også medføre fejl. Problemer som ekstruderingslinjer eller variationer i legeringens sammensætning kan blive synlige efter anodisering. Visse urenheder i metallet, såsom intermetalliske partikler8, kan forårsage huller eller små hulrum. Derfor er materialevalget så vigtigt fra starten.

| Fejlens oprindelse | Primær årsag | Diagnostisk ledetråd |

|---|---|---|

| Proces | Forkerte tankparametre | Fejlen er ensartet eller mønstret på tværs af batchen |

| Håndtering | Fysisk kontakt | Tilfældige, ikke-gentagende mærker som ridser |

| Materiale | Legeringssammensætning/urenheder | Følger materialets korn eller ekstruderingsretning |

Det er afgørende at klassificere fejl i kategorier relateret til proces, håndtering og materiale. Det giver en logisk vejledning til fejlfinding, hvilket sikrer hurtigere og mere præcise løsninger for at opnå en perfekt klar anodiseret finish. Denne systematiske tilgang reducerer spild og forbedrer konsistensen i hvert projekt.

Hvad er de vigtigste præstationsmålinger for denne finish?

En finish er mere end bare en pæn overflade. Dens sande værdi ligger i dens ydeevne. Vi skal stole på objektive data, ikke bare udseendet.

Nøgletal leverer disse data. De fortæller os, hvordan en belægning vil holde i den virkelige verden. Dette er afgørende for at sikre pålidelighed.

Kerneegenskaber

Vi fokuserer på fire nøgleområder. Hvert område måles med specifikke test, der er standard i branchen. Dette sikrer ensartede og pålidelige resultater for hver enkelt del.

| Metrisk | Fælles test | Formål |

|---|---|---|

| Tykkelse | Hvirvelstrøm/mikrometer | Sikrer korrekt beskyttelse |

| Korrosion | Saltsprøjt (ASTM B117) | Forudsiger levetid i barske miljøer |

| Slid | Taber-test | Måler slidstyrke |

| Forsegling | Farvestofplet-test | Kontrollerer belægningens integritet |

Det er vigtigt at forstå disse målinger i detaljer. Det hjælper dig med at specificere præcis, hvad du har brug for til din applikation. Lad os se nærmere på, hvorfor hver test er vigtig.

Belægningstykkelse (mikron eller mil)

Tykkelsen er en balancegang. Er den for tynd, mangler delen beskyttelse. Er den for tyk, kan den blive skør eller ændre vigtige deldimensioner. For en klar anodiseret del, præcis tykkelse sikrer, at den passer perfekt i en samling.

Korrosionsbestandighed (saltstøvningstimer)

Saltspraytesten (ASTM B117) er en accelereret korrosionstest. Den simulerer flere års hård miljøpåvirkning på blot et par hundrede timer. Baseret på vores test er det afgørende at specificere det krævede antal timer for dele, der bruges udendørs eller i korrosive miljøer.

Slidstyrke (Taber-test)

Denne test måler holdbarheden mod slid og friktion. Et vægtet slibeskive drejer rundt på overfladen. Vi tæller cyklusserne, indtil underlaget er blotlagt. Disse data er afgørende for at forstå tribologiske egenskaber9 af en finish, især for bevægelige dele.

| Testparameter | Beskrivelse |

|---|---|

| Testbelastning | Vægten (i gram) på slibeskiverne. |

| Hjultype | Den specifikke slibeskive, der anvendes (f.eks. CS-10, H-18). |

| Cykler | Antallet af rotationer før svigt eller evaluering. |

Tætningskvalitet (farvestofprøve)

Anodiserede belægninger er porøse. Forsegling lukker disse porer. Farvestofplet-testen afslører eventuelle fejl i forseglingen. En dårlig forsegling gør delen sårbar over for korrosion, uanset hvor tyk belægningen er.

Disse målinger omdanner en subjektiv vurdering af kvaliteten til objektive, verificerbare data. Dette sikrer, at dine færdige komponenter fungerer nøjagtigt som designet, hvilket giver pålidelighed og lang levetid for det endelige produkt.

Hvilke variabler styrer det matte kontra det blanke udseende?

Det endelige udseende af en anodiseret del er ikke tilfældigt. Det er resultatet af en række bevidste valg. Vi kan opdele disse i to hovedkategorier.

For det første spiller selve materialet en stor rolle. For det andet er de kemiske processer, vi anvender, lige så vigtige.

Substratets egenskaber

Aluminiumets udgangstilstand er afgørende. Legeringen og dens oprindelige overfladebehandling danner grundlaget for det endelige udseende.

Procesvalg

Den måde, vi behandler materialet kemisk på, afgør resultatet. Ætsning og polering er vigtige trin, der bestemmer den endelige struktur og glans.

| Faktor | Bidrager til mat finish | Bidrager til Bright |

|---|---|---|

| Substrat | Grov indledende finish | Glat indledende finish |

| Proces | Langvarig alkalisk ætsning | Kemisk blegning |

Lad os se nærmere på, hvordan disse variabler fungerer. For at opnå den perfekte matte eller blanke finish skal både materialet og processen kontrolleres.

Substrat: Udgangspunktet

Valg af legering

Forskellige aluminiumslegeringer reagerer forskelligt. For eksempel har 6061-legeringen tendens til at give en mindre blank overflade end en 5xxx-serie-legering efter anodisering. Dette skyldes dens siliciumindhold.

Indledende overfladefinish

En del, der er mekanisk poleret før kemisk behandling, vil naturligvis få en blankere finish. Omvendt vil en perleblæst overflade give et mat udseende. Den oprindelige struktur er afgørende. Dette gælder især for en klar anodiseret finish.

Process: Den kemiske berøring

Det er afgørende, hvordan vi forbereder overfladen før anodisering. Det rigtige kemiske bad kan ændre overfladeprofilen fuldstændigt.

Den alkaliske ætsning er et vigtigt trin. En længere ætsningstid skaber en mere diffus overflade, som spreder lyset. Dette resulterer i et mat udseende. Denne proces fjerner subtilt materiale for at skabe mikro-ruhed.

For at opnå en blank finish bruger vi ofte et specielt kemisk blankingsmiddel. Denne proces udglatter overfladen på mikroskopisk niveau. En glattere overflade øger spejlrefleksion10, som vores øjne opfatter som lyse eller spejllignende.

| Proces trin | Effekt på overfladen | Visuelt resultat |

|---|---|---|

| Lang ætsning | Øger mikro-ruhed | Mat |

| Kort ætsning | Minimal ændring | Bevarer den oprindelige finish |

| Lys dip | Reducerer mikro-ruhed | Lys / Spejllignende |

| Ingen dip | Ingen kemisk polering | Afhænger af underlag |

I vores projekter hos PTSMAKE afbalancerer vi omhyggeligt disse variabler. Vi samarbejder med kunderne om at tilpasse legeringen og processen til deres ønskede æstetik, så vi sikrer ensartede resultater fra prototype til produktion.

At opnå en bestemt mat eller blank finish er ikke magi. Det er et beregnet resultat af kontrol af råmaterialets egenskaber og de anvendte kemiske processer, fra den indledende overfladestruktur til varigheden af den alkaliske ætsning og brugen af blankgøringsmidler.

Hvordan vælger man forbehandlinger til en ønsket finish?

At vælge den rigtige forbehandling er ikke bare et indledende trin. Det er grundlaget for din endelige finish. Valget har direkte indflydelse på æstetik og funktion. Dit endelige mål bestemmer vejen.

For et lyst, spejlblankt look

Hvis du har brug for en strålende, spejllignende overflade, er kemisk polering den anbefalede metode. Denne proces udjævner overfladen på mikroskopisk niveau og øger dens refleksionsevne.

For en satinmat finish

For at opnå et ensartet, ikke-reflekterende udseende er en alkalisk ætsning ideel. Dette skaber et blødt, satinagtigt look, der effektivt skjuler mindre uregelmæssigheder i overfladen.

Når detaljerne er afgørende

Hvis det er vigtigt at bevare skarpe kanter og komplicerede bearbejdede detaljer, er det bedst at foretage en let ætsning eller en simpel rengøring. På den måde undgår man at fjerne for meget materiale.

| Ønsket finish | Anbefalet forbehandling |

|---|---|

| Lys, spejlende | Kemisk lysning |

| Uniform, satinmat | Alkalisk ætsning |

| Bevarede detaljer | Let ætsning/rengøring |

Et nærmere kig på beslutningsmetodologien

At træffe det rigtige valg handler om mere end bare æstetik. Du skal tage højde for delens materiale, dens endelige anvendelse og dimensionstolerancer. En aggressiv ætsning giver for eksempel en flot mat finish, men fjerner materiale. Dette kan være et problem for dele med snævre tolerancer.

Hos PTSMAKE vejleder vi kunderne gennem denne proces. Vi starter med det ønskede resultat og arbejder baglæns. Dette sikrer, at forbehandlingen forbedrer emnet i stedet for at kompromittere dets design. Målet er at skabe balance mellem det visuelle udtryk og de funktionelle krav.

For eksempel en del, der kræver en holdbar klar anodiseret Overfladen kan blive underkastet en særlig ætsning for at sikre optimal vedhæftning af belægningen og et ensartet udseende. Processen er en omhyggelig balancegang. Interaktionen mellem den kemiske opløsning og metaloverfladen skaber en særlig form for lysdiffusion eller spejlrefleksion11, hvilket definerer dets endelige udseende.

| Faktor | Lys finish | Mat finish | Bevarelse af detaljer |

|---|---|---|---|

| Primært mål | Høj refleksionsevne | Lav blænding, ensartethed | Oprethold tolerancer |

| Fælles metode | Kemisk lysstof | Alkalisk ætsning | Let rengøring/deoxidering |

| Risiko | Kan afsløre fejl | Mindre fjernelse af materiale | Må ikke skjule fejl |

Valget af forbehandling er en strategisk beslutning. Det afbalancerer det visuelle mål med delens funktion. Det er afgørende for et vellykket resultat at tilpasse finishen – hvad enten den skal være blank, mat eller detaljeret – til den rigtige metode.

Hvordan udfører man en ikke-destruktiv test af filmtykkelse?

Det er nemt at bruge en hvirvelstrømsmåler. Det er branchestandarden til måling af ikke-ledende belægninger. Dette omfatter belægninger som maling eller et klart anodiseret lag på et ikke-jernholdigt metal.

Sådan gør vi det hos PTSMAKE.

Trin 1: Kalibrering

Først kalibrerer vi måleren. Dette sikrer, at vores målinger er nøjagtige fra starten. Til dette bruger vi en ubelagt del eller certificerede standarder.

Trin 2: Måling

Dernæst placerer vi sonden på overfladen. Den skal være fast og vinkelret. Denne enkle handling forhindrer skæve resultater.

Trin 3: Gennemsnitsberegning

Til sidst foretager vi flere målinger. Vi måler flere nøglepunkter og beregner derefter gennemsnittet af resultaterne for at få en pålidelig endelig tykkelsesværdi.

| Trin | Handling | Formål |

|---|---|---|

| 1 | Kalibrer måleren | Sørg for nøjagtighed |

| 2 | Placer sonden korrekt | Få en korrekt aflæsning |

| 3 | Gennemsnitlige målinger | Få en pålidelig samlet tykkelse |

Vigtigheden af præcision i hvert trin

At få en pålidelig måling handler ikke kun om at placere en sonde på en overflade. Hvert trin er afgørende for kvalitetskontrol. Dette gælder især for dele med snævre tolerancer, hvor hver mikron tæller.

Hvorfor kalibrering er ufravigelig

Kalibrering fastlægger grundlaget for nøjagtighed. Hos PTSMAKE kalibrerer vi altid på nøjagtig samme underlag som den del, der testes. Et måleinstrument, der er kalibreret på en aluminiumslegering, kan vise et andet resultat på en anden. Temperaturen kan også påvirke måleresultaterne, så vi akklimatiserer dele og måleinstrumenter.

Denne proces bygger på princippet om Elektromagnetisk induktion12. Sonden genererer et skiftende magnetfelt. Dette inducerer hvirvelstrømme i metalsubstratet. Belægningens tykkelse påvirker styrken af disse strømme, som måleren måler.

Mestring af probeplacering

Det er meget vigtigt, hvordan du placerer sonden. På buede overflader kan det være nødvendigt at bruge en speciel adapter for at opnå stabilitet. Du skal også undgå at måle for tæt på en kant. Dette kan forvride magnetfeltet og give forkerte målinger.

| Almindelig fejltagelse | Konsekvenser | Bedste praksis |

|---|---|---|

| Vippet sonde | Unøjagtig lav aflæsning | Placer fast og vinkelret |

| Kantmåling | Unøjagtig høj/lav aflæsning | Hold afstand på flere millimeter fra kanterne |

| Ru overflade | Ustabile målinger | Gennemsnitligt antal point på tæt hold |

Begrundelsen for gennemsnitsberegning

En enkelt måling kan være vildledende. Anodiserede belægninger kan have små variationer på tværs af en overflade. Ved at foretage flere målinger på vigtige områder og beregne gennemsnittet af disse får vi et retvisende billede af den samlede filmtykkelse, hvilket sikrer, at delen opfylder specifikationerne.

Brug af en hvirvelstrømsmåler kræver omhyggelig kalibrering, præcis placering af sonden og gennemsnitsberegning af flere målinger. Ved at følge disse trin sikres en nøjagtig, ikke-destruktiv måling af filmtykkelsen, hvilket er afgørende for kvalitetssikring i produktionen og for at opfylde kundens specifikationer.

Hvordan kan man nøjagtigt estimere omkostningerne ved anodisering?

Lad os afmystificere omkostningerne ved anodisering. Det er ikke en hemmelig kunst. Det er en praktisk formel baseret på klare, håndgribelige faktorer. Vi kan forenkle den for at få et solidt skøn.

De vigtigste omkostningsfaktorer

Prisen bestemmes primært af to ting. Det er behandlingstiden og delens overfladeareal. Tænk på det som at male en væg.

En større væg koster mere at male. Et tykkere lag maling kræver mere tid og materiale. Anodisering fungerer efter et meget lignende princip.

Den grundlæggende formel

Her er en enkel måde at forstå omkostningerne på:

| Faktor | Beskrivelse | Indvirkning på omkostninger |

|---|---|---|

| Overfladeareal | Det samlede areal af den del, der skal belægges. | Højere |

| Tid i tanken | Hvor længe delen er i anodiseringsbadet. | Højere |

| Håndtering | Kompleksiteten ved at placere delen sikkert på reolen. | Højere |

Denne enkle ramme hjælper dig med at forstå ethvert tilbud, du modtager.

Lad os gøre denne formel mere praktisk. Detaljerne inden for disse faktorer er det, der virkelig bestemmer den endelige pris, du kommer til at betale for dine komponenter.

Beregning af overfladeareal

For enkle former som blokke eller plader er dette nemt. Brug blot grundlæggende geometri. For mere komplekse dele er dit CAD-software det bedste værktøj. Det kan beregne det samlede overfladeareal med et enkelt klik. Giv altid dette tal til din leverandør for at få et præcist tilbud.

Anodiseringstykkelse og tid

Den krævede belægningstykkelse har direkte indflydelse på tankens levetid. En tykkere, mere holdbar klar anodiseret efterbehandling kræver længere nedsænkning. Dette forbruger mere elektricitet og kemikalier, hvilket øger de samlede omkostninger. Forholdet mellem strøm, tid og belægningsaflejring styres af Faradays love om elektrolyse13.

Virkningen af reoler og håndtering

Dette er ofte en skjult omkostningsfaktor. Dele skal holdes sikkert fast på stativer for at sikre en jævn belægning og elektrisk kontakt. Komplekse former kan være meget vanskelige at placere på stativer.

Denne vanskelighed medfører direkte arbejdsomkostninger. Endnu vigtigere er det, at dårlig reolplacering kan føre til kontaktmærker eller andre kvalitetsfejl.

Her er en generel oversigt over, hvordan kompleksitet påvirker omkostningerne:

| Kompleksitet ved reolsystemer | Eksempel | Omkostningsmultiplikator |

|---|---|---|

| Enkel | Flade plader, faste blokke | 1.0x |

| Moderat | Dele med nogle gennemgående huller eller kurver | 1,2x – 1,5x |

| Kompleks | Indviklede geometrier, dybe hulrum | 1,5x – 2,0x+ |

I vores arbejde hos PTSMAKE designer vi ofte specialfremstillede stativer til komplekse projekter for at sikre kvalitet og optimere omkostningerne.

For at estimere omkostningerne ved anodisering skal du fokusere på tre nøglevariable. Beregn det samlede overfladeareal, tag højde for den tid, der er nødvendig for at opnå den ønskede tykkelse, og vurder delens håndteringskompleksitet i forbindelse med reolsystemet. Disse faktorer er de primære drivkræfter for den endelige pris.

Hvad er de bedste metoder til vedligeholdelse af anodiserede overflader?

Vedligeholdelse af anodiseret aluminium er overraskende enkelt. Du behøver ikke stærke kemikalier eller aggressiv skrubning. Nøglen er skånsom og regelmæssig rengøring.

Denne fremgangsmåde bevarer det beskyttende anodiske lag. Det sikrer, at dine dele bevarer deres udseende og funktion i mange år. Korrekt pleje forhindrer dyre udskiftninger på længere sigt. Vi giver altid denne vejledning til de dele, vi producerer.

Den blide tilgang

Start altid med den mildeste rengøringsmetode. En simpel opløsning af mild sæbe og vand er normalt nok til det meste snavs og skidt.

Konsistens er nøglen

Regelmæssig rengøring forhindrer ophobning af forurenende stoffer. Dette gør hver rengøringssession nemmere og mere effektiv. Det beskytter overfladens integritet over tid.

Anodisering skaber et hårdt, porøst oxidlag. Dette lag er holdbart, men følsomt over for visse kemikalier. Stærke rengøringsmidler kan fjerne denne beskyttende belægning.

Denne skade kan føre til misfarvning og korrosion. Når det anodiske lag er beskadiget, bliver det underliggende aluminium blotlagt. Skaden er ofte irreversibel, medmindre hele delen anodiseres igen.

Forståelse af kemisk påvirkning

Tænk på det anodiske lag som et skjold. Stærke syrer og baser er som hamre mod dette skjold. De angriber og opløser aluminiumoxidet kemisk. Derfor er pH-skala14 af dit rengøringsmiddel er så vigtigt. En neutral pH-værdi er den sikreste.

Hos PTSMAKE lægger vi vægt på efterbehandling. En smukt bearbejdet og klar anodiseret delen fortjener korrekt vedligeholdelse. Det sikrer, at finishen afspejler vores kvalitetsstandarder i hele dens levetid.

| Anbefalede rengøringsmidler | Rengøringsmidler, der bør undgås |

|---|---|

| Mild sæbe eller rengøringsmiddel | Slibepulver eller skuresvampe |

| Vand (destilleret er bedst) | Rengøringsmidler med stærke syrer (lav pH-værdi) |

| Opløsningsmidler som petroleum eller terpentin | Rengøringsmidler med stærke baser (høj pH-værdi) |

| En blød klud eller svamp | Ståluld eller andre grove børster |

Dette enkle skema hjælper vores kunder med at undgå almindelige fejl. Ved at følge disse regler beskytter de deres investering og sikrer langsigtet afkast.

Vedligeholdelse af anodiserede overflader er ligetil. Brug mild sæbe og vand til regelmæssig rengøring. Undgå absolut slibende, stærkt sure eller alkaliske kemikalier. Denne enkle plejerutine bevarer det beskyttende lag og sikrer holdbarhed og en varig finish for dine komponenter.

Hvordan kan en beskadiget anodiseret overflade repareres effektivt?

Mange mennesker tror, at man bare kan "rette" en beskadiget anodiseret overflade. Dette er en almindelig misforståelse. En ægte reparation er en fuldstændig restaurering, ikke et hurtigt malearbejde.

Den eneste rigtige løsning

Den eneste korrekte måde at reparere skaden på er at starte forfra. Dette indebærer, at det gamle lag fjernes fuldstændigt. Derefter efterbehandler vi overfladen, inden vi anodiserer hele delen igen.

Reparationsmyte kontra virkelighed

| Myte | Virkelighed |

|---|---|

| Touch-up-penne virker. | De dækker kun skaden, ikke reparationen. |

| Det er en hurtig løsning. | Det er en omhyggelig proces, der består af flere trin. |

| Delvise reparationer er okay. | Dette fører til en ujævn og svag finish. |

Denne komplette proces sikrer en ensartet og holdbar finish.

Reparation af en anodiseret overflade er mere kompliceret, end det ser ud til. Enkle lakfarver kan ikke binde sig kemisk til aluminiumoxid. Dette resulterer i en svag, midlertidig reparation, der hurtigt vil skalle af.

Trin 1: Kemisk afrensning

Først nedsænkes delen i et kemisk bad. Denne opløsning er sammensat til at opløse den beskadigede del. Anodisk lag15 uden at beskadige det underliggende aluminiumsunderlag. Dette trin er afgørende for at skabe et rent underlag for den nye finish.

Trin 2: Overfladebehandling

Efter afrensning inspicerer vi det blottede aluminium. Hvis der er dybe ridser eller hak, skal disse fjernes mekanisk. Dette kan indebære let slibning, polering eller perleblæsning for at genoprette en glat, ensartet overflade. En korrekt overflade er afgørende.

Trin 3: Genanodisering af hele delen

Til sidst gennemgår delen igen den fulde anodiseringsproces. Dette sikrer, at det nye beskyttende lag er ensartet over hele overfladen. Dette er afgørende for både beskyttelse og æstetik, især for en klar anodiseret finish, hvor ensartethed er af afgørende betydning.

| Proces trin | Formål | Vigtige overvejelser |

|---|---|---|

| Kemisk strimmel | Fjern gammelt anodiseret lag | Brug de rigtige kemikalier for at undgå at beskadige aluminium |

| Efterbehandling af overflade | Fjern fysiske uregelmæssigheder | Skal matche den oprindelige overfladestruktur |

| Genanodisering | Påfør nyt beskyttende lag | Sikrer ensartet tykkelse og udseende |

Hos PTSMAKE er dette den eneste metode, vi stoler på for at levere et fejlfrit resultat, der er som nyt.

Effektiv reparation af en anodiseret overflade er ikke en simpel udbedring. Det kræver en komplet tretrinsproces: kemisk fjernelse af det gamle lag, efterbehandling af grundmetallet og derefter reanodisering af hele delen for at sikre en holdbar og perfekt ensartet finish.

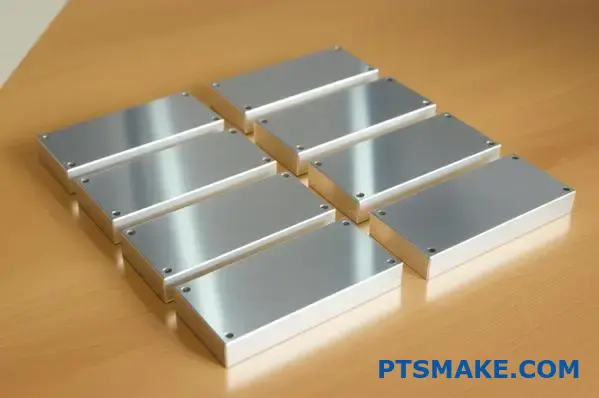

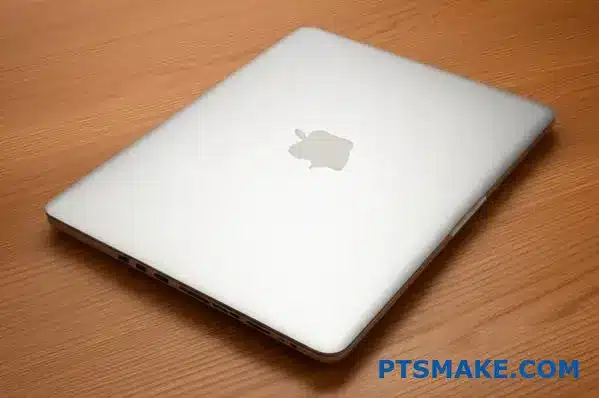

Hvorfor blev klar anodisering valgt til kabinetter til forbrugerelektronik?

Lad os se på et velkendt objekt: en premium-bærbar computer. Hvorfor føles dens metalhus så godt og ser så rent ud? Svaret er ofte klar anodisering.

Denne finish er ikke kun for udseendets skyld. Det er et smart teknisk valg. Den bevarer aluminiumets naturlige metalliske glans, men tilføjer et holdbart, beskyttende lag. Dette valg kombinerer elegance med reel styrke.

Den perfekte balance mellem form og funktion

Beslutningen om at bruge en klar anodiseret finish er baseret på en afvejning af flere behov. Designere ønsker et elegant, moderne look. Ingeniører har brug for, at det er robust og funktionelt.

| Funktion | Rå aluminium | Klart anodiseret aluminium |

|---|---|---|

| Se | Kedeligt, tilbøjeligt til pletter | Lys, premium metallisk |

| Mærk efter | Blød, let at ridse | Hård, glat overflade |

| Konsistens | Kan variere | Ensartet og rent |

Denne proces giver det bedste fra begge verdener.

Tænk igen på den bærbare computer. Aluminiumsrammen gør den utrolig let og hjælper med at sprede varmen. Men rå aluminium er blødt, ridses let og leder elektricitet. Her bliver klar anodisering afgørende.

Processen skaber et hårdt, keramiklignende lag af aluminiumoxid på overfladen. Dette lag er integreret i metallet og ikke blot påført som en belægning. Det vil derfor ikke skalle af eller flage som maling.

Holdbarhed møder elektrisk sikkerhed

Dette hårde lag forbedrer ridsefastheden markant. I vores test hos PTSMAKE har vi set, at det modstår daglig slitage langt bedre end ubehandlet aluminium. Det holder enheden som ny i meget længere tid.

En anden vigtig fordel er elektrisk isolering. Aluminiumoxidlaget er en fremragende elektrisk isolator. Det skaber en ikke-ledende overflade.

Dette forhindrer kortslutning, hvis interne ledninger kommer i kontakt med kabinettet. Det beskytter også brugeren. Materialets høje dielektrisk styrke16 er en vigtig sikkerhedsfunktion, især i kompakte elektroniske designs.

| Ejendom | Fordel for elektronik |

|---|---|

| Modstandsdygtighed over for ridser | Bevarer sit eksklusive udseende over tid |

| Let vægt | Forbedrer bærbarheden og brugeroplevelsen |

| Ikke-ledende | Forhindrer kortslutning, sikrer sikkerhed |

Denne kombination af letvægtsstyrke, holdbarhed og elektrisk sikkerhed gør klart anodiseret aluminium til det bedste valg. Det er en beslutning, der er baseret på ydeevne og brugeroplevelse, noget vi prioriterer i de komponenter, vi fremstiller.

Klar anodisering tilbyder en perfekt treenighed for elektronik: en eksklusiv fornemmelse, robust holdbarhed mod ridser og en ikke-ledende overflade for sikkerhed. Dette gør det til et ideelt valg til lette aluminiumskasser, der kombinerer æstetik med essentiel funktionel beskyttelse af interne komponenter.

Angiv den bedste anodiserede overflade til udendørs arkitektonisk brug.

Det er afgørende at vælge den rigtige overfladebehandling til udendørs arkitektonisk aluminium. Du har brug for en løsning, der kan modstå sol, regn og temperaturændringer i årtier. Målet er maksimal holdbarhed.

Så hvad er det bedste valg? Du skal prioritere UV-stabilitet og korrosionsbestandighed frem for alt andet. En standard anodiseret overflade er muligvis ikke tilstrækkelig.

Baseret på vores projekterfaring hos PTSMAKE giver en specifik kombination af faktorer den bedste langsigtede ydeevne. Vi vil gennemgå denne specifikation for dig.

Lad os sammenfatte dette i en klar specifikation. Til alle udendørs arkitektoniske anvendelser anbefaler vi en overfladebehandling, der overholder MIL-A-8625-standarden. Konkret anbefaler vi type II, klasse 1.

Type II bruger svovlsyre, hvilket skaber et robust beskyttende lag. Klasse 1 betyder, at det ikke er farvet. Dette er, hvad der almindeligvis kaldes en klar anodiseret finish. Da der ikke er nogen organiske farvestoffer, er der intet, der falmer under hård UV-eksponering. Dette er en stor fordel.

Den virkelige nøgle til lang levetid er dog tykkelsen. Standardanodisering kan være for tynd. Vi anbefaler en belægningstykkelsen mellem 18 og 25 mikron. Dette opfylder AAMA 611-standarden for arkitektonisk brug. Denne tykkere porøst aluminiumoxid17 laget giver overlegen beskyttelse mod korrosion og slid.

Endelig er forseglingsprocessen afgørende. En højkvalitets to-trins forsegling, der ofte involverer en varmtvandsforsegling efterfulgt af en kemisk forsegling, låser beskyttelsen fast. Dette sikrer, at porerne er helt lukkede, hvilket forhindrer enhver indtrængen fra omgivelserne.

| Specifikation | Anbefaling | Årsag |

|---|---|---|

| Standard | MIL-A-8625 | Sikrer kvalitet og konsistens. |

| Type | Type II | Fremragende korrosionsbestandighed. |

| Klasse | Klasse 1 (klar anodiseret) | Overlegen UV-stabilitet, ingen falmning. |

| Tykkelse | 18-25 mikron | Overholder AAMA 611 for holdbarhed. |

| Forsegling | Høj kvalitet i to trin | Maksimerer korrosionsbeskyttelsen. |

Til udendørs arkitektoniske dele er det optimale valg en MIL-A-8625 Type II, Klasse 1 (klar anodiseret) finish. Sørg for en tykkelse på 18-25 mikron og en to-trins forsegling for maksimal UV-stabilitet og korrosionsbestandighed, hvilket garanterer langvarig ydeevne.

Kan klar anodisering tilpasses til medicinske implantatanvendelser?

Brug af klar anodisering til medicinske implantater er et avanceret koncept. Det er ikke en standardpraksis. Dette skyldes, at kravene til medicinsk udstyr er ekstremt høje. Den menneskelige krop er et følsomt miljø.

Renhed er alt

De kemikalier, der anvendes i processen, skal være helt rene. Enhver forurening kan forårsage en negativ reaktion hos patienten. Dette kræver strenge proceskontroller.

Oxidlaget

Det anodiserede lag skal også være perfekt. Det må ikke have revner eller defekter. Sådanne fejl kan blive steder for korrosion eller bakterievækst.

| Materiale | Vigtigste udfordring for implantater | Typisk medicinsk anvendelse |

|---|---|---|

| Aluminium | Potentiel ionudvaskning | Eksterne enheder, kabinetter |

| Titanium | Etableret standard | Interne implantater, led |

Udforskningen af klart anodiseret aluminium til implantater flytter grænserne. Den primære udfordring er at sikre total sikkerhed for patienten. Dette går ud over simpel korrosionsbestandighed. De vigtigste bekymringer er materialets renhed og den endelige overfladeintegritet.

Biokompatibilitet og tætning

Aluminiumoxidlaget er generelt inert. Men de tætningsmidler, der bruges til at lukke porerne, kan være et problem. Mange almindelige tætningsmidler er ikke sikre til indvortes brug. Biokompatibilitet18 er den mest afgørende faktor. Vi skal bevise, at den endelige overflade ikke skader menneskeligt væv.

Kontrast med titanium-anodisering

Titanium er industristandarden for implantater. Dets oxidlag, der ofte dannes gennem type II-anodisering, er kendt for at være meget biokompatibelt og stabilt. I modsætning til anodisering af aluminium kræver det typisk ikke et separat forseglingstrin, hvilket fjerner en væsentlig kilde til potentiel forurening.

Hos PTSMAKE forstår vi processtyring. For alle højt specialiserede applikationer dokumenteres og verificeres hvert trin fra kemikalieindkøb til slutkontrol.

| Funktion | Klart anodiseret aluminium | Type II titanium-anodisering |

|---|---|---|

| Grundmateriale | Aluminiumslegeringer | Titaniumlegeringer (f.eks. Ti-6Al-4V) |

| Forseglingstrin | Normalt påkrævet | Ikke påkrævet |

| Biokompatibilitet | Tvivlsomt (afhænger af fugemasse) | Fremragende, veletableret |

| Primær udfordring | Bevis for tætningsmidlets og lagets sikkerhed | Proceskonsistens |

Tilpasning af klar anodisering til medicinske implantater er en betydelig udfordring. Processen kræver absolut renhed og en fejlfri, biokompatibel overflade, hvilket er en stor hindring sammenlignet med den etablerede sikkerhed ved titananodisering.

Hvordan kan anodiseringsprocessen gøres mere bæredygtig?

At gå videre end grundlæggende overholdelse kræver innovation. Vi kan reducere miljøaftrykket fra anodisering betydeligt.

Det betyder smartere kemi, energieffektivitet og bedre ressourceforvaltning. Lad os se på nogle vigtige tiltag, vi kan iværksætte.

Nøgleområder for bæredygtig innovation

Tabellen nedenfor viser nogle af de mest markante ændringer. Disse ændringer bringer os tættere på en mere miljøvenlig produktion.

| Område | Traditionel metode | Bæredygtig løsning |

|---|---|---|

| Deoxidering | Hexavalent krom | Ikke-kromholdige deoxidationsmidler |

| Forsegling | Højtemperaturdamp | Mellemtemperaturtætninger |

| Skylning | Statiske tanke | Spray/modstrøms skylning |

| Brug af syre | Bortskaf | Genvinding og genanvendelse |

Indførelse af smartere kemi

Ikke-kromholdige deoxidationsmidler

Hexavalent krom er et kendt kræftfremkaldende stof. Overgangen til kromfrie alternativer er afgørende for sikkerheden og miljøet. Disse moderne formler fungerer godt uden den tunge reguleringsbyrde. Denne ændring beskytter både mennesker og planeten.

Forbedring af energi- og vandeffektiviteten

Tætning ved mellemhøj temperatur

Traditionel forsegling bruger ofte kogende vand. Dette forbruger en enorm mængde energi. I vores arbejde hos PTSMAKE har vi fundet, at forseglinger ved mellemtemperatur er meget effektive.

De fungerer ved lavere temperaturer, hvilket reducerer energiforbruget. De fungerer særdeles godt til overflader som klart anodiseret aluminium, hvor de bevarer kvaliteten og samtidig sparer ressourcer.

Avancerede skylleteknikker

Vi kan bruge spray- eller modstrøms skylning for at reducere vandforbruget drastisk. Denne enkle ændring minimerer spildevandet. Det sænker også omkostningerne og kompleksiteten ved vandbehandling.

Lukning af kredsløbet med genvindingssystemer

Investering i syregendvinding er en gamechanger. Teknologier som diffusionsdialyse19 giver os mulighed for at genvinde og genbruge syrer fra processen. Denne praksis reducerer kemisk affald og sænker indkøbsomkostningerne. Det omdanner effektivt en affaldsstrøm til en værdifuld ressource for anlægget.

Ved at implementere ikke-kromholdige deoxidationsmidler, energibesparende tætninger, effektive skylninger og syregendvinding skaber vi en virkelig bæredygtig proces. Det er en gevinst for miljøet, arbejdssikkerheden og driftseffektiviteten.

Hvordan anodiserer man dele til efterfølgende lasergravering?

Det er populært at kombinere anodisering med lasergravering. Denne proces kræver omhyggelig planlægning for at opnå optimale resultater. Laseren fjerner det anodiserede lag. Dette blotter det rå aluminium nedenunder.

Belægningens tykkelses rolle

En vigtig faktor er tykkelsen af det anodiserede lag. Det har direkte indflydelse på det endelige udseende. Et tykkere lag giver bedre kontrast. Dette gælder både for farvede og klare anodiserede overflader.

| Tykkelse (mikron) | Graveringsresultat | Anbefaling |

|---|---|---|

| < 8 | Dårlig kontrast, risiko for skader | Ikke anbefalet |

| 10 – 15 | God kontrast, rene linjer | Ideel rækkevidde |

| > 18 | Dyb kontrast, langsommere gravering | Til specifikke behov |

Hvis dette gøres korrekt, undgår man at beskadige selve delen. Det sikrer et skarpt mærke med høj kontrast.

Integration af anodisering og gravering

Lasergravering på aluminium er magisk, fordi det sker ved hjælp af ablation. Laserenes energi fordamper den anodiserede belægning. Dette afslører det skinnende, metalliske aluminium. Kontrasten mellem de to skaber det permanente mærke.

Det er en delikat balance. Laserens styrke og hastighed skal kalibreres. Dette er for kun at fjerne belægningen. Hvis belægningen er for tynd, kan laseren let beskadige aluminiumet. Substrat20.

Hvorfor tykkelse er vigtig

I tidligere projekter hos PTSMAKE har vi konstateret, at en tynd belægning medfører problemer. Laseren kan smelte eller lave huller i det underliggende aluminium. Dette resulterer i en sjusket, uprofessionel finish. Det kompromitterer delens integritet.

En tilstrækkelig tykkelse, som vi anbefaler på over 10 mikron, fungerer som en beskyttende buffer. Det muliggør en ren fjernelse af farven eller det klare anodiserede lag. Dette skaber et skarpt og visuelt tiltalende mærke.

Opnåelse af høj kontrast

Tykkelsen bestemmer også graveringens visuelle dybde.

| Funktion | Tynd anodisering (<10 µm) | Tykt anodisering (>10 µm) |

|---|---|---|

| Kontrast | Lav til moderat | Høj og skarp |

| Substratrisiko | Høj | Lav |

| Proces-vindue | Smal | Bredt |

| Æstetisk | Udvasket | Sprød og markant |

Derfor er det ikke bare en anbefaling at specificere den rigtige belægningstykkelse. Det er et afgørende krav for at opnå lasergraveringsresultater af høj kvalitet.

Lasergravering fungerer ved at fjerne det anodiserede lag. For at opnå høj kontrast og beskytte aluminiumsdelen er det vigtigt at specificere en anodiseret belægningstykkelse på over 10 mikron. Dette sikrer et rent, professionelt resultat uden at beskadige underlaget.

Løft dine klare anodiserede projekter med PTSMAKE-ekspertise

Er du klar til at opnå fejlfri, klare anodiserede overflader til dine præcisionsdele? Kontakt PTSMAKE for at få et hurtigt og konkurrencedygtigt tilbud, og find ud af, hvorfor førende ingeniører og producenter stoler på os. Oplev enestående klarhed, dokumenteret pålidelighed og ægte fremragende produktion – fra prototype til produktion. Send din forespørgsel i dag!

Oplev materialevidenskaben bag denne beskyttende og porøse aluminiumsoverfladestruktur. ↩

Klik for at forstå, hvordan disse mikroskopiske partikler påvirker dit slutprodukts udseende og ydeevne. ↩

Udforsk den mikroskopiske struktur af det anodiserede lag og dets indvirkning på materialets ydeevne. ↩

Forstå dette optiske princip for bedre at kunne specificere den nøjagtige finish, dit projekt har brug for. ↩

Udforsk denne elektrokemiske proces for at forstå, hvordan det beskyttende oxidlag dannes på aluminiumsoverflader. ↩

Lær, hvordan sammensætningen af denne opløsning direkte påvirker de endelige egenskaber ved den anodiske belægning. ↩

Lær, hvordan disse mikrostrukturer påvirker materialets styrke og overfladefinish. ↩

Forstå, hvordan disse mikroskopiske legeringselementer kan påvirke det endelige produkts finish. ↩

Lær, hvordan undersøgelser af overfladefriktion, slid og smøring kan forudsige dine komponenters holdbarhed og levetid i praksis. ↩

Forstå videnskaben bag lysrefleksion for bedre at kunne specificere den ønskede overfladefinish. ↩

Forstå, hvordan lysrefleksion påvirker overfladens finish og den opfattede kvalitet. ↩

Klik for at forstå den grundlæggende fysik bag, hvordan hvirvelstrømsmålere fungerer. ↩

Se den videnskab, der forbinder elektricitet med belægningstykkelse for præcis processtyring. ↩

Lær, hvordan surheds- og alkalinitetsniveauer kan have direkte indflydelse på holdbarheden af dine anodiserede dele. ↩

Lær mere om dette vigtige beskyttende lag, og hvordan det dannes for at beskytte dine dele. ↩

Lær, hvordan denne egenskab er afgørende for at sikre den elektriske sikkerhed for dine elektroniske enheder. ↩

Forstå den mikroskopiske struktur af det anodiserede lag og dets betydning for ydeevne og tætning. ↩

Lær, hvad der gør et materiale sikkert til direkte kontakt med menneskeligt væv og biologiske systemer. ↩

Lær, hvordan denne membranproces genvinder syre og reducerer affald og råvareomkostninger i din virksomhed. ↩

Lær, hvordan grundmaterialets egenskaber påvirker succesen af overfladebehandlinger. ↩