Du er ved at designe en køleplade til dit næste projekt, men det overvældende udvalg af aluminiumsmuligheder, fremstillingsmetoder og designovervejelser får valget af den rigtige løsning til at føles som at navigere i et teknisk minefelt. En forkert beslutning om materialevalg eller fremstillingsproces kan føre til termiske fejl, omkostningsoverskridelser eller produktionsforsinkelser, der afsporer hele projektets tidslinje.

Kølelegemer af aluminium dominerer varmestyring, fordi de giver den optimale balance mellem varmeledningsevne (omkring 205 W/m-K), letvægtsegenskaber, omkostningseffektivitet og fremragende bearbejdelighed sammenlignet med alternativer som kobber, hvilket gør dem til det foretrukne valg til de fleste luftkølingsopgaver.

Denne guide gennemgår alt fra grundlæggende materialevidenskab til avancerede produktionsteknikker. Du vil opdage, hvordan du matcher den rigtige aluminiumslegering til dine termiske krav, hvornår CNC-bearbejdning slår ekstrudering, og hvordan du optimerer design til både ydeevne og fremstillingsmuligheder uden at sprænge dit budget.

Hvorfor er aluminium det dominerende materiale til kølelegemer?

Når vi vælger et materiale til kølelegemer, handler det om at finde den perfekte balance. Du har brug for effektiv varmeafledning, men praktisk fremstilling er lige så afgørende. Aluminium passer perfekt til de fleste projekter.

Den vindende kombination

Det giver en fremragende blanding af termisk ydeevne, lav vægt og omkostningseffektivitet. Denne kombination gør det til et standardmateriale til en lang række anvendelser.

Et overblik over sammenligningen

Denne hurtige tabel fremhæver de vigtigste afvejninger.

| Funktion | Aluminium | Kobber |

|---|---|---|

| Præstation | God | Fremragende |

| Omkostninger | Lav | Høj |

| Vægt | Lys | Tungt |

En dybere materialeanalyse

Det er rigtigt, at kobber har en overlegen varmeledningsevne. Det kan overføre varme omkring 60% mere effektivt end de mest almindelige aluminiumslegeringer, der bruges til kølelegemer. Men ydeevne er kun en del af puslespillet.

Forholdet mellem omkostninger og ydeevne

Kobber er betydeligt dyrere end aluminium. Det er også mere end tre gange tættere. Denne ekstra omkostning og vægt gør det ofte upraktisk for mange designs, på trods af dets termiske fordele. For en aluminiumskøleplade er omkostningsbesparelserne betydelige.

Ud fra projekterfaring handler valget ofte om budget- og vægtbegrænsninger. Medmindre en applikation absolut kræver maksimal varmeafledning på meget lidt plads, giver aluminium den bedste samlede værdi. Det er en almindelig diskussion, vi har med vores kunder hos PTSMAKE.

Bearbejdelighed og designfrihed

Aluminium er meget lettere at bearbejde og ekstrudere. Det giver mulighed for at skabe komplekse finnegeometrier, der maksimerer køleoverfladen. Det er muligt at lave disse indviklede designs i kobber, men det driver produktionsomkostningerne kraftigt op. Det accepterer også let behandlinger som anodisering1, hvilket forbedrer dens holdbarhed.

| Ejendom | Aluminium (6061) | Kobber (C110) |

|---|---|---|

| Termisk ledningsevne (W/mK) | ~167 | ~385 |

| Massefylde (g/cm³) | 2.70 | 8.96 |

| Relative omkostninger | 1x | ~3-4x |

| Bearbejdelighed | Fremragende | Fair |

Aluminiums dominans skyldes dets uovertrufne balance. Det giver god termisk ydeevne, lav massefylde og fremragende bearbejdelighed til en meget lavere pris end materialer som kobber. Det gør det til det mest praktiske og effektive valg til langt de fleste anvendelser af køleplader.

Hvad er de vigtigste aluminiumslegeringer, der bruges til kølelegemer?

Når man vælger en køleplade af aluminium, er den specifikke legering afgørende. De mest almindelige valg er 6061 og 6063.

Denne beslutning er en omhyggelig balance. Det påvirker varmeledningsevnen, fremstillingsvenligheden og den endelige overfladefinish.

Sammenligning af vigtige legeringer

Dit projekts behov afgør, hvad der passer bedst. Skal kølepladen være synlig? Skal den være stærk?

Lad os sammenligne de to primære muligheder.

| Funktion | 6061 legering | 6063 Legering |

|---|---|---|

| Primær anvendelse | Strukturelle anvendelser | Arkitektoniske, komplekse former |

| Styrke | Højere | Medium |

| Ekstrudering | God | Fremragende |

Ved at vælge rigtigt fra starten undgår man dyre redesigns og problemer med ydeevnen senere.

Varmeledningsevne vs. fremstillingsevne

Den perfekte køleplade-legering i aluminium er en afvejning. Rent aluminium giver den bedste varmeledningsevne. Men det er blødt og svært at bearbejde.

Tilsætning af legeringer som magnesium og silicium skaber 6000-serien. Disse tilføjelser øger styrken og forbedrer fremstillingsmulighederne. De reducerer dog varmeledningsevnen en smule.

Rollen for 6063 og 6061

6063-legering er ofte det foretrukne valg. Dens fremragende Ekstruderbarhed2 giver os mulighed for at skabe indviklede finner. Mere komplekse finner betyder mere overfladeareal og bedre varmeafledning.

Hos PTSMAKE anbefaler vi typisk 6061, når kølepladen også tjener et strukturelt formål. Det er stærkere, men det er mere udfordrende at skabe komplekse former med det.

Efterbehandlingsmuligheder og legeringspåvirkning

Anodisering er almindelig af hensyn til korrosionsbestandighed og æstetik. Valget af legering har stor betydning for det endelige udseende. 6063 er kendt for sin overlegne overfladefinish efter anodisering.

Det gør det perfekt til synlige komponenter i avanceret elektronik. Baseret på vores test med kunder leverer 6063 konsekvent et bedre kosmetisk resultat.

| Ejendom | 6061 aluminium | 6063 aluminium | 1050A Aluminium |

|---|---|---|---|

| Termisk ledningsevne (W/mK) | ~167 | ~201 | ~229 |

| Ekstruderbarhed | God | Fremragende | Dårlig (som den er) |

| Anodiseringsfinishens kvalitet | Fair | Fremragende | God |

| Bedst til | Strukturelle behov | Komplekse profiler | Maksimal ledningsevne |

At vælge den rigtige legering til din aluminiumskøleplade er en kritisk teknisk beslutning. Den afbalancerer termiske behov med produktionsmuligheder og kosmetiske krav. Legeringerne 6063 og 6061 er almindelige og giver hver især forskellige fordele til specifikke anvendelser.

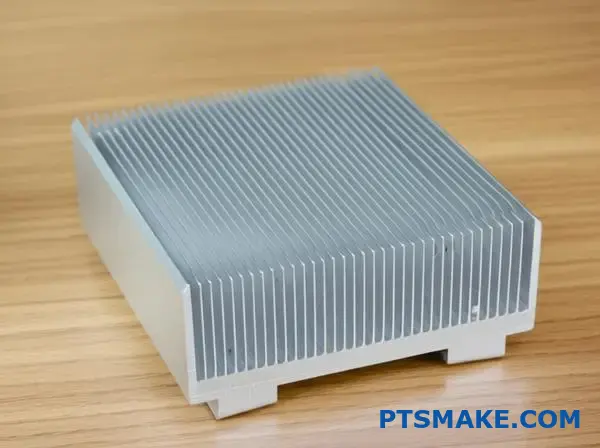

Hvordan påvirker overfladearealet kølelegemets ydeevne?

Forbindelsen er direkte og enkel. Mere overfladeareal betyder bedre varmeafledning. Denne proces fungerer primært gennem konvektion. Luft bevæger sig hen over overfladen og fører varmen væk fra komponenten.

Det centrale princip: Konvektion

Tænk på hver finne på en køleplade som en vej. Den er en flugtvej for varmen. Målet er at eksponere mere af materialet for den køligere, omgivende luft.

Det er derfor, at en aluminiumskøleplade med mange finner køler bedre end en flad blok.

| Funktion | Indvirkning på performance |

|---|---|

| Lavt overfladeareal | Langsommere og mindre effektiv køling |

| Højt overfladeareal | Hurtigere og mere effektiv køling |

I bund og grund giver en større overflade mere plads til, at varmen kan overføres til luften.

Loven om aftagende udbytte

Selv om mere overflade generelt er bedre, er der en grænse. Det er ikke altid løsningen bare at pakke finnerne tættere og tættere sammen. På et vist punkt bliver det kontraproduktivt.

Det skyldes, at luftstrømmen er lige så vigtig som overfladearealet. Hvis lamellerne er for tætte, begrænser de luftens mulighed for at bevæge sig mellem dem. Den indespærrede luft bliver varm og holder op med at absorbere mere varme.

Finnetæthed og praktisk design

Afstanden mellem finnerne er en kritisk designfaktor. I tidligere projekter hos PTSMAKE har vi set, hvordan dårlig optimering her fører til fejl. Luften danner en isolerende termisk grænselag3 Det går ud over ydeevnen.

Det rigtige design afhænger altid af anvendelsen, især den type luftstrøm, der er tale om. Det tager vi altid i betragtning, når vi udvikler en løsning.

| Luftstrømstype | Optimal afstand mellem finnerne | Rationale for design |

|---|---|---|

| Naturlig konvektion | Bredere | Giver luften mulighed for at bevæge sig frit uden en ventilator. |

| Tvungen konvektion | Strammere | En ventilator kan skubbe luft gennem de smallere huller. |

At finde denne balance er nøglen. Gennem simulering og testning finder vi frem til den ideelle finnegeometri. Det sikrer, at det endelige produkt leverer den bedst mulige termiske ydeevne til det specifikke driftsmiljø.

Øget overfladeareal øger kølingen, men denne strategi har sine begrænsninger. Lameller, der er for tætte, begrænser luftstrømmen og fanger varmen. Effektivt kølelegemedesign kræver en omhyggelig balance mellem at maksimere overfladearealet og sikre en uhindret luftstrøm.

Hvad er formålet med finner på en køleplade?

Det primære formål med finner er enkelt. De øger overfladearealet på en køleplade dramatisk. Det gør det muligt at overføre mere varme til den omgivende luft.

Tænk på det på denne måde. En større overflade giver varmen flere flugtveje. Denne proces er afgørende for en effektiv afkøling af elektronik.

Hvordan finnernes geometri påvirker kølingen

Lamellernes design er afgørende. Deres form og placering har direkte indflydelse på, hvor godt kølepladen fungerer. De vigtigste faktorer er tykkelsen, højden og afstanden mellem dem.

En balancegang

Vi skal afbalancere disse elementer for at opnå optimale resultater. For eksempel øger højere finner overfladearealet. Men de kan være mindre effektive ved deres spidser.

| Finne-geometri | Indvirkning på varmeafledning | Vigtige overvejelser |

|---|---|---|

| Tykkelse | Tykkere finner leder varmen bedre i hele deres længde. | Øger materialeomkostningerne og den samlede vægt. |

| Højde | Højere finner giver mere overfladeareal til køling. | Kan reducere effektiviteten ved vingespidsen. |

| Afstand | Større afstand forbedrer den naturlige luftstrøm. | Reducerer det samlede antal finner og areal. |

Den virkelige tekniske udfordring ligger i detaljerne. Det handler ikke bare om at tilføje mere metal. Det handler om at designe metallet, så det arbejder så effektivt som muligt med luften omkring det. Det er her, erfaring med termisk design bliver uvurderlig.

Lamellernes effektivitet: Ikke alt overfladeareal er lige stort

Temperaturen på en finne er ikke ensartet. Bunden af finnen, der er tættest på varmekilden, er altid varmere end spidsen. Denne temperaturgradient påvirker ydeevnen. Finneeffektivitet måler, hvor effektivt en finne overfører varme sammenlignet med en ideel, perfekt ledende finne.

En ideel finne ville have samme temperatur over det hele. Vores erfaring hos PTSMAKE er, at man for at opnå høj effektivitet skal finde den rette balance mellem materialets ledningsevne og finnernes geometri. En køleplade af aluminium giver f.eks. en god balance mellem ydeevne og vægt.

Optimering til luftstrøm

Afstanden mellem finnerne er afgørende. Den dikterer, hvordan luften interagerer med kølepladen. Den rigtige afstand afhænger helt af, hvilken type luftstrøm der er til rådighed.

Naturlig vs. tvungen konvektion

Ved naturlig konvektion bevæger luften sig på grund af opdrift. Varm luft stiger op og trækker køligere luft ind. Denne proces kræver større afstand mellem finnerne for at reducere luftmodstanden.

Tvungen konvektion bruger en ventilator til at skubbe luft hen over lamellerne. Det giver mulighed for meget tættere afstand. Flere finner kan pakkes ind i samme rum, hvilket øger overfladearealet.

Men hvis finnerne ligger for tæt, vil termisk grænselag4 fra hver finne kan overlappe hinanden. Det kvæler luftstrømmen, indkapsler varm luft og reducerer ydelsen drastisk.

| Konvektionstype | Optimal afstand mellem finnerne | Begrundelse |

|---|---|---|

| Naturlig | Bredere | Giver mulighed for uhindret, opdriftsdrevet luftstrøm. |

| Forceret (ventilator) | Strammere | Aktiv luftstrøm overvinder modstanden fra den tætte afstand. |

Lameller øger køleribbens overfladeareal for at forbedre varmeafledningen. Designet af disse finner - specifikt deres tykkelse, højde og afstand - er kritisk. Denne geometri skal optimeres til den tilgængelige luftstrøm for at opnå maksimal køleydelse.

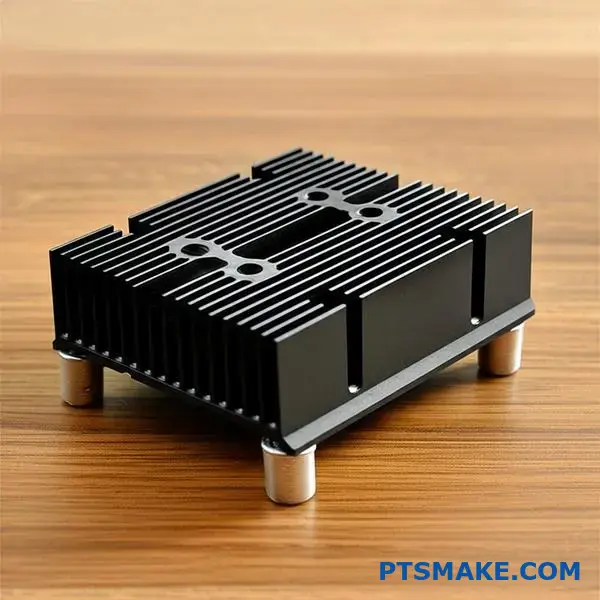

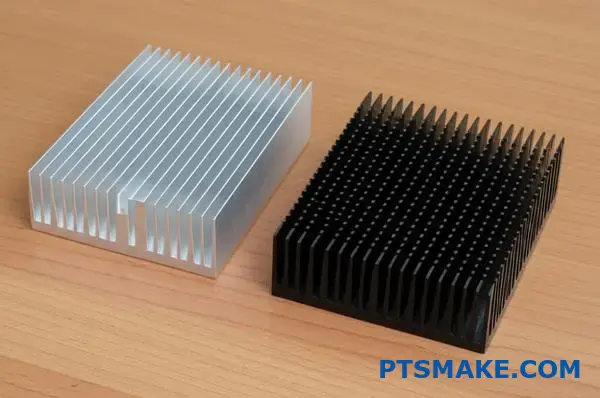

Hvordan påvirker overfladebehandlingen kølelegemets ydeevne?

Overfladebehandlinger er mere end bare æstetik. De spiller en afgørende rolle. Anodisering er f.eks. et populært valg til en køleplade af aluminium.

Denne proces forvandler overfladen. Den forbedrer dens evne til at udstråle varme. Den tilføjer også et beskyttende lag. Lad os se på, hvordan det fungerer.

Fordelen ved anodisering

Anodisering skaber et holdbart oxidlag. Denne finish forbedrer den termiske ydeevne og levetiden dramatisk. Det er en vigtig overvejelse i mange designs.

| Funktion | Blankt aluminium | Anodiseret aluminium |

|---|---|---|

| Varmestråling | Dårlig | Fremragende |

| Korrosionsbeskyttelse | Lav | Høj |

| Overfladens hårdhed | Blød | Hård |

Denne enkle behandling giver betydelige funktionelle opgraderinger. Det er mere end en simpel farveændring.

Øget stråling med anodisering

Anodisering forbedrer en kølelegemes evne til at udstråle varme betydeligt. En bar aluminiumsoverflade er skinnende og reflekterende. Den har en meget lav termisk emissivitet5, typisk omkring 0,05. Det betyder, at den er dårlig til at afgive varme gennem stråling.

Efter anodisering, især sort anodisering, skyder emissivitetsværdien i vejret. Vores tests viser, at den kan stige til over 0,85. Det gør overfladen til en ekstremt effektiv radiator. Den er perfekt til passive kølesystemer, hvor luftbevægelsen er minimal.

Beskyttelse mod elementerne

En anden vigtig fordel er korrosionsbestandighed. En køleplade af aluminium kan korrodere i fugtige eller barske miljøer. Det anodiserede lag fungerer som en hård, ikke-ledende barriere. Det beskytter metallet nedenunder. Det sikrer langsigtet ydeevne og pålidelighed.

Afvejningen af konvektion

Der er dog et lille kompromis. Det anodiserede lag er et oxid. Det er mindre varmeledende end selve aluminiummet. Det kan hæmme varmeoverførslen til den omgivende luft en smule via konvektion.

Virkningen er normalt mindre. Vores erfaring hos PTSMAKE er, at den massive gevinst i strålingsydelse ofte opvejer den lille reduktion i konvektionseffektivitet. Det gælder især for scenarier med passiv køling.

| Overfladefinish | Emissivitet | Modstandsdygtighed over for korrosion | Konvektionspåvirkning |

|---|---|---|---|

| Blankt aluminium | Meget lav | Dårlig | Ingen (baseline) |

| Klar anodisering | Høj | Fremragende | Mindre negativ |

| Sort anodisering | Meget høj | Fremragende | Mindre negativ |

Anodisering er et stærkt værktøj. Det øger strålingskøling og korrosionsbestandighed. Selv om det kan reducere konvektionen en smule, er den samlede gevinst ved den termiske ydeevne normalt betydelig, især i forbindelse med passiv køling.

Hvilke grundlæggende kompromiser findes der i design af køleplader?

I ethvert køleplade-designprojekt står vi over for en række centrale afvejninger. Man kan ikke maksimere alt.

Bedre køleevne betyder ofte en større, tungere og dyrere del.

Målet er at finde den rette balance til din specifikke anvendelse. Det er her, erfaring virkelig betyder noget.

At forstå disse konkurrerende faktorer er det første skridt. Det hjælper med at sætte realistiske forventninger og guider hele designprocessen.

De fire søjler i afvejningen af kølelegemer

Vi starter altid med at afveje fire nøglefaktorer:

- Præstationer: Hvor godt afleder den varmen?

- Størrelse/volumen: Hvor meget fysisk plads kan den optage?

- Vægt: Hvor meget må komponenten veje?

- Det koster: Hvad er budgettet for produktion?

Disse søjler er indbyrdes forbundne. Hvis man ændrer den ene, påvirker det næsten altid de andre. En højtydende aluminiumskøleplade med mange finner koster mere end en simpel blok.

Balancering af konkurrerende krav

Hvert projekt har unikke prioriteter. En køleplade til et tæt serverrack har strenge størrelsesgrænser. En til et bærbart medicinsk udstyr skal være let.

I tidligere projekter hos PTSMAKE har vi hjulpet kunder med at navigere i dette. For eksempel havde en kunde brug for en løsning til et kompakt LED-belysningssystem. Høj ydeevne var afgørende, men pladsen var ekstremt begrænset.

Vi kunne ikke bare tilføje flere finner eller gøre basen tykkere. I stedet udforskede vi forskellige aluminiumslegeringer og fremstillingsmetoder. Vi kiggede også på at optimere luftstrømmen omkring enheden. Det endelige design var et kompromis. Det opfyldte de termiske krav uden at overskride størrelsesbegrænsningerne. Det indebar en nøje overvejelse af Termisk modstand6 af forskellige designs.

Denne balancegang er central for effektiv varmestyring.

Her er en enkel oversigt over, hvordan disse faktorer typisk hænger sammen:

| Prioriteringsfaktor | Indvirkning på performance | Indvirkning på størrelse/vægt | Indvirkning på omkostninger |

|---|---|---|---|

| Præstation | Stigninger | Stigninger | Stigninger |

| Størrelse/volumen | Falder | Falder | Maj stigning |

| Vægt | Falder | Falder | Maj stigning |

| Omkostninger | Falder | Falder | Falder |

I sidste ende findes den perfekte køleplade ikke. Den bedste køleplade er den, der perfekt afbalancerer dit produkts specifikke behov.

Design af kølelegemer er en konstant balanceakt. Ydeevne, størrelse, vægt og pris står altid i et spændingsfelt. Den optimale løsning er applikationsspecifik og kræver en klar forståelse af dit projekts primære begrænsninger og mål, før produktionen begynder.

Hvordan dikterer fremstillingsprocesser typer af kølelegemer?

Den måde, en aluminiumskøleplade er lavet på, har direkte indflydelse på dens ydeevne og pris. Det er det første, vi overvejer. Forskellige metoder skaber forskellige funktioner.

Det afgør, hvilken der er den rigtige til dit projekt. Lad os klassificere hovedtyperne.

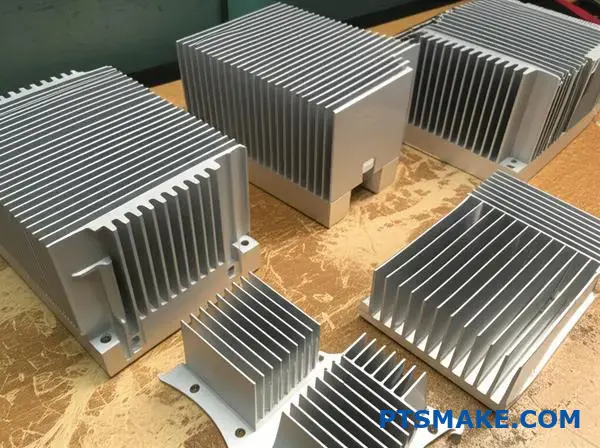

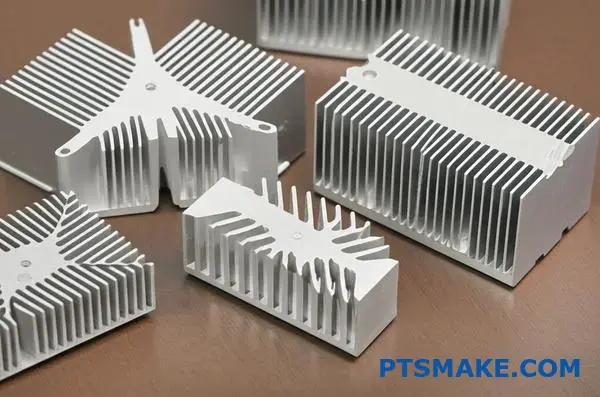

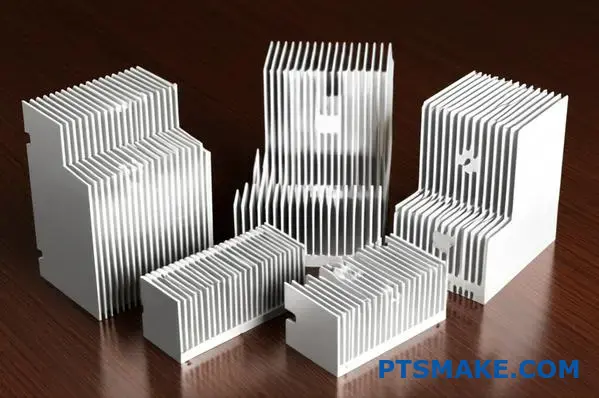

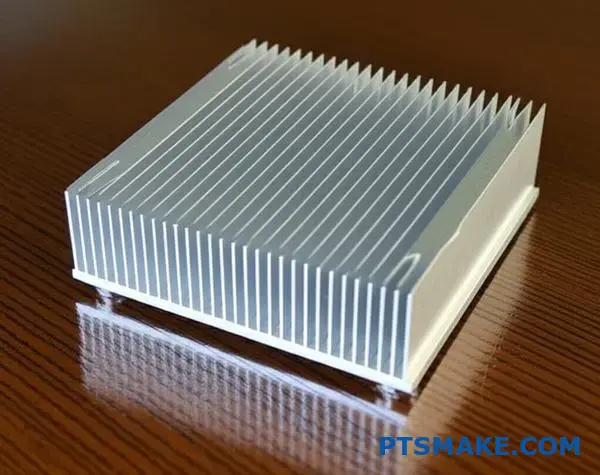

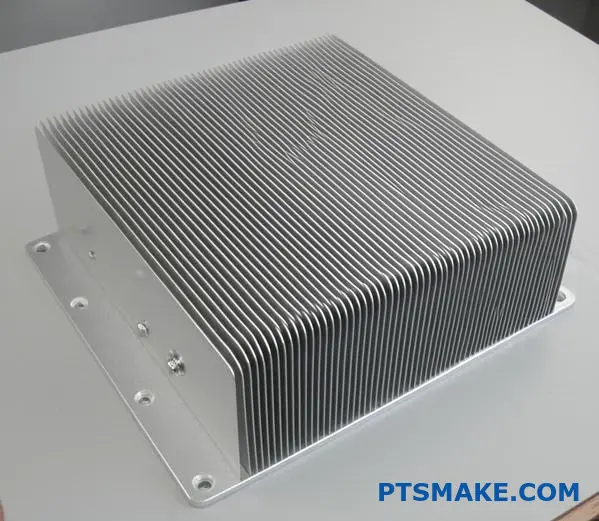

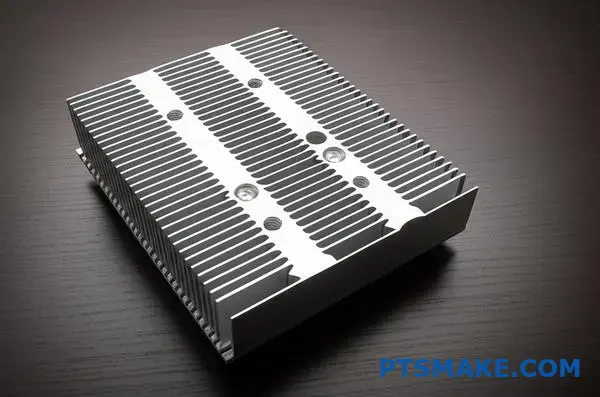

Ekstruderede køleplader

Det er den mest almindelige og omkostningseffektive metode. Aluminium presses gennem en matrice for at skabe en lang, ribbet profil. Den er god til mange standardopgaver.

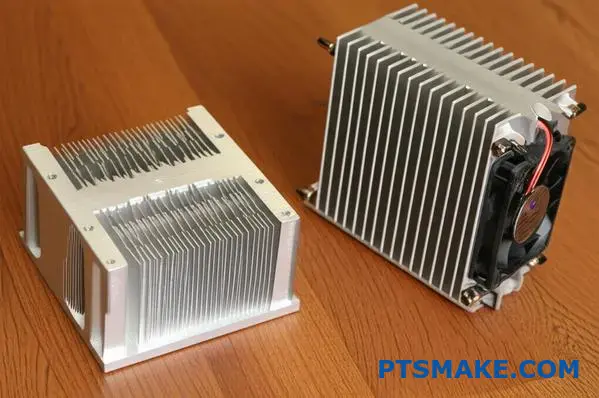

CNC-bearbejdede kølelegemer

Til komplekse geometrier eller prototyper bruger vi CNC-bearbejdning. Hos PTSMAKE er det vores speciale. Det giver total designfrihed, men til en højere enhedspris.

Her er en hurtig sammenligning:

| Funktion | Ekstrudering | CNC-bearbejdning |

|---|---|---|

| Værktøjsomkostninger | Høj | Lav / ingen |

| Enhedsomkostninger | Lav | Høj |

| Kompleksitet | Lav | Høj |

| Gennemløbstid | Medium | Hurtig |

Ud over det grundlæggende er der andre metoder, som opfylder specifikke behov. Valget indebærer altid en afvejning af ydeevne, volumen og budget. Hver proces har klare kompromiser.

Trykstøbte og smedede køleplader

Trykstøbning skaber komplekse 3D-former ved at sprøjte smeltet metal ind i en form. Det er fremragende til ordrer i store mængder, hvor der er brug for indviklede former. Tænk på huse, der også fungerer som kølelegemer.

Ved smedning stemples aluminium derimod under et enormt tryk. Denne proces forbedrer materialets kornstruktur. Det resulterer i overlegen varmeledningsevne sammenlignet med trykstøbning.

Vigtige forskelle

Smedning foretrækkes ofte til LED'er med høj effekt. Materialeintegriteten er simpelthen bedre. Trykstøbning kan have en lille indre porøsitet, som kan hindre varmeoverførsel.

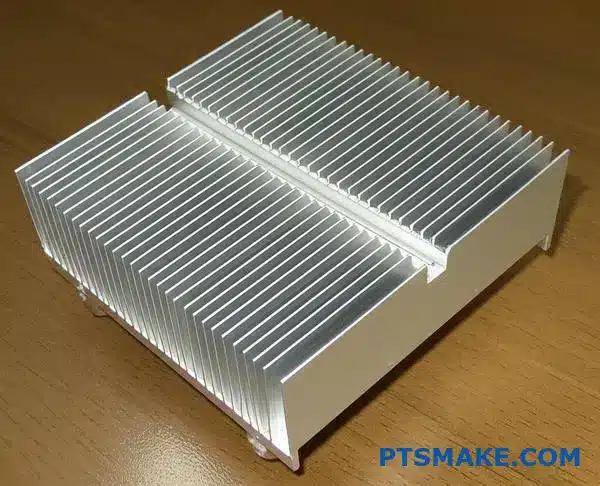

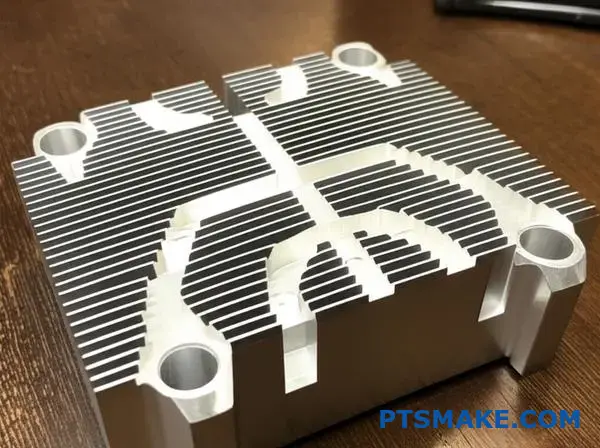

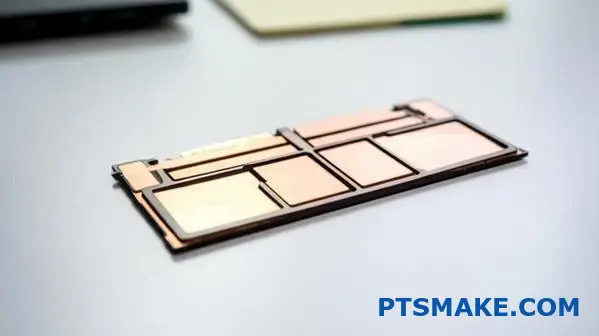

Skived & Bonded Fin køleplader

Skiving barberer tynde finner ud af en solid blok aluminium. Denne metode giver en høj finnetæthed uden et grænseflademateriale mellem finnen og basen. Det forbedrer varmeoverførslen.

Limede finner er til store anvendelser. De enkelte finner er fastgjort til en base ved hjælp af epoxy eller lodning. Det giver mulighed for meget store kølelegemer og endda for at blande materialer, f.eks. ved at bruge kobberfinner på en aluminiumsbase for at optimere ydeevnen. Limningsprocessen introducerer en termisk modstand, der skal tages i betragtning i designet. Vi fandt ud af, at Billedformat7 af finnerne kan være meget højere i limede designs.

Et kig på disse avancerede metoder:

| Metode | Vigtig fordel | Bedste anvendelse |

|---|---|---|

| Trykstøbning | Komplekse 3D-former | Elektronik i store mængder |

| Smedning | Høj varmeledningsevne | Kraftig belysning |

| Skiving | Høj lameltæthed | Kompakte systemer med høj ydeevne |

| Bonded Fin | Meget store størrelser | Industrielt udstyr med høj effekt |

Det er afgørende at vælge den rigtige fremstillingsproces. Det er en balance mellem termiske behov, designkompleksitet, produktionsmængde og omkostninger. Hver metode, fra ekstrudering til smedning, giver en unik løsning på udfordringer med varmestyring.

Hvad er designbegrænsningerne for kølelegemer af ekstruderet aluminium?

Ekstruderingsprocessen pålægger i sig selv klare designregler. Vi kan ikke bare skabe en hvilken som helst form, vi forestiller os.

Disse grænser kommer fra fysikken i at tvinge aluminium gennem en stålform. Formens styrke er en vigtig faktor. Det samme er den måde, aluminiumslegeringen flyder på under tryk.

At forstå disse grænser er nøglen til effektiv varmestyring. Det hjælper med at undgå dyre redesigns senere.

Vigtige procesbegrænsninger

Her er nogle almindelige begrænsninger, som vi arbejder med hos PTSMAKE:

| Begrænsning | Typisk retningslinje |

|---|---|

| Maksimal bredde | ~500 mm (20 tommer) |

| Minimum tykkelse af finner | ~0,5 mm (0,02 tommer) |

| Fin Aspect Ratio (H:G) | Op til 15:1 |

Disse tal er generelle retningslinjer. De kan variere afhængigt af den specifikke legering og det anvendte ekstruderingsudstyr.

Lad os undersøge, hvordan disse begrænsninger påvirker dit design. Tynde finner øger overfladearealet, men de er skrøbelige. Hvis finnerne er for tynde, kan de bøjes eller gå i stykker under ekstruderingsprocessen. Det er et almindeligt problem, som vi hjælper vores kunder med at løse.

Udfordringen med billedformat

Forholdet mellem højde og mellemrum er afgørende. Et højere forhold betyder mere overfladeareal i et mindre fodaftryk. Men det er svært at skubbe aluminium ind i høje, smalle kanaler. Materialet kan afkøle for hurtigt, hvilket fører til ufuldstændige udfyldninger eller defekter.

Indvirkning på termisk ydeevne

Denne begrænsning har direkte indflydelse på en aluminiumskølelegemes evne til at køle. Den begrænser, hvor effektivt varmen bevæger sig væk gennem luften. konvektion8. Dårlig luftstrøm mellem høje, tætte lameller kan skabe lommer af varm, stillestående luft. Det reducerer den samlede ydelse.

Disse faktorer fremtvinger et kompromis mellem det ideelle termiske design og det, der kan produceres.

| Begrænsning | Påvirkning af design | Termisk konsekvens |

|---|---|---|

| Min. tykkelse af finner | Begrænser finnernes tæthed og antal | Mindre samlet overfladeareal til afledning |

| Maks. billedformat | Begrænser finnernes højde og afstand | Kan hindre naturlig luftstrøm og køling |

| Maks. bredde | Begrænser den samlede størrelse på kølepladen | Kan kræve flere dele til store enheder |

Hos PTSMAKE analyserer vi disse afvejninger tidligt. Vi hjælper dig med at optimere dit design inden for den virkelige verdens grænser. Det sikrer både ydeevne og producerbarhed.

Ekstrudering har fysiske grænser som bredde, lameltykkelse og størrelsesforhold. Disse begrænsninger har direkte indflydelse på termisk design og fremstillingsmuligheder, hvilket kræver en omhyggelig balance mellem ideel ydeevne og processens praktiske muligheder.

I hvilke anvendelser er CNC-bearbejdede kølelegemer overlegne?

CNC-bearbejdning er ikke altid standardvalget. Men det bliver den overlegne metode i specifikke scenarier.

Den udmærker sig, hvor andre metoder kommer til kort. Det gælder især for specialdesign.

Når præcision er altafgørende

Til komplekse geometrier er bearbejdning uovertruffen. Tænk på kølelegemer med unikke lamelmønstre eller integrerede funktioner.

Hastighed og fleksibilitet

Hurtig fremstilling af prototyper er et nøgleområde. CNC giver os mulighed for hurtigt at skabe funktionelle prototyper til test og validering. Det er afgørende for udviklingen af nye produkter.

Produktionskørsler i små mængder er også ideelle. De undgår de høje startomkostninger, der er forbundet med andre metoder som støbning eller ekstrudering.

| Scenarie | Fordele ved CNC-bearbejdning | Andre metoders begrænsninger |

|---|---|---|

| Kompleks geometri | Høj præcision, designfrihed | Værktøjsbegrænsninger |

| Hurtig prototyping | Hurtig omstilling, intet værktøj | Langsom, høje opsætningsomkostninger |

| Kørsler med lav volumen | Omkostningseffektiv, ingen omkostninger til skimmel | Dyrt til små partier |

CNC-bearbejdning giver uovertruffen designfrihed. Det giver ingeniører mulighed for at skabe kølelegemer, der er perfekt skræddersyet til deres behov for termisk styring.

Hos PTSMAKE arbejder vi ofte med projekter, hvor standardløsninger bare ikke fungerer. Det er her, bearbejdning virkelig skinner.

Indviklede og integrerede designs

Overvej en køleplade i aluminium til et tæt elektronikboard. Det kan være nødvendigt med finner i forskellige højder, buede profiler eller specifikke udskæringer for at undgå andre komponenter.

CNC kan skabe disse indviklede former med snævre tolerancer. Det sikrer optimal kontakt og varmeoverførsel, hvor det betyder mest.

En anden stor fordel er funktionsintegration. Vi kan fræse monteringshuller, afstandsstykker med gevind og stikudskæringer direkte ind i kølepladen. Det skaber en enkelt, robust del. Det forenkler monteringen og reducerer det samlede antal komponenter. Denne proces er ofte afhængig af avancerede optimering af værktøjsbaner9 for at være effektiv.

Prototyper og små serier

Når du tester et nyt design, er hastighed afgørende. Med CNC-bearbejdning kan vi producere en enkelt prototype eller et lille parti på få dage, ikke uger.

Denne hurtige behandling er uvurderlig for iterativ design og testning. Du kan hurtigt validere den termiske ydeevne og foretage justeringer. Ved lavvolumenproduktion er bearbejdningen stadig omkostningseffektiv, fordi den går uden om dyre værktøjer.

Tabellen nedenfor viser, hvor bearbejdning typisk vinder.

| Anvendelse | CNC-bearbejdning | Ekstrudering | Støbning |

|---|---|---|---|

| Prototyper | Fremragende | Ikke egnet | Ikke egnet |

| Lavt volumen | Fremragende | Dårlig | Dårlig |

| Komplekse finner | Fremragende | Begrænset | God |

| Integrerede funktioner | Fremragende | Dårlig | Begrænset |

I bund og grund er CNC-bearbejdning den ideelle løsning til brugerdefinerede, komplekse kølelegemer i små mængder. Det giver præcision til indviklede geometrier og fleksibilitet til hurtig prototyping og integrerede funktioner. Denne metode sikrer optimal termisk ydeevne uden dyrt værktøj.

Hvad kendetegner en køleplade med afskårne finner?

Skiving-processen er helt unik. Den barberer bogstaveligt talt tynde finner ud af en solid blok metal, normalt kobber eller aluminium. Denne metode giver os mulighed for at skabe finner med meget høj densitet.

Disse finner forbliver en del af den oprindelige base. Det skaber en sømløs termisk bane.

Skæremetoden forklaret

Skabelse af finner med høj densitet

Et særligt skæreværktøj skræller hver finne. Det løfter den og bøjer den lodret. Resultatet er en meget effektiv finnestruktur uden samlinger.

| Funktion | Skåret finne | Ekstruderet finne |

|---|---|---|

| Findens tæthed | Meget høj | Moderat |

| Base Joint | Ingen | Ingen |

| Materiale | Kobber/Aluminium | Aluminium |

Denne proces giver en enestående aluminiumskøleplade til trange pladsforhold.

Analyse af ydeevne og omkostninger

Når man vælger en køleplade, er ydeevne og pris afgørende. Skived finner giver en termisk ydeevne i topklasse. Det skyldes, at de har et højt størrelsesforhold og ingen grænseflade mellem finnen og underlaget.

Kølelegemer med limede finner, en anden højtydende mulighed, involverer fastgørelse af individuelle finner til en base. Dette skaber en potentiel modstand mod termisk grænseflade10 ved samlingen, hvilket man undgår ved skiving. Det er en lille detalje, som kan gøre en stor forskel i krævende anvendelser.

Sammenligning af termisk effektivitet

Baseret på vores tests kan de skårede finner være betydeligt bedre end ekstruderede finner. Det gælder især, hvor luftstrømmen er begrænset. De giver mere overfladeareal i samme volumen.

Overvejelser om omkostninger

Ekstrudering er generelt den mest omkostningseffektive metode til produktion af store mængder. Den har lavere værktøjsomkostninger. Skiving indebærer en mere præcis og langsommere proces, som kan øge enhedsomkostningerne. Limede finner ligger ofte et sted midt imellem.

Hos PTSMAKE guider vi kunderne gennem disse afvejninger. Vi hjælper dem med at vælge den bedste løsning til deres budget og behov for ydeevne, uanset om det er en brugerdefineret køleplade i aluminium eller et andet design.

| Type køleplade | Termisk ydeevne | Relative omkostninger | Bedst til |

|---|---|---|---|

| Skåret finne | Fremragende | Høj | Kompakte enheder med høj effekt |

| Ekstruderet finne | God | Lav | Generelle formål, høj volumen |

| Bonded Fin | Meget god | Mellemhøj | Store køleplader, tilpassede former |

Skived fin-kølelegemer giver en overlegen termisk ydeevne på grund af deres design med finner i ét stykke og høj densitet. Det koster mere end ekstruderede kølelegemer, men man undgår den modstand i samlingerne, som findes i limede alternativer, hvilket gør dem ideelle til krævende anvendelser.

Hvordan overkommer kølelegemer med limede lameller ekstruderingsgrænser?

Kølelegemer med limede finner er en smart løsning. De overvinder designbegrænsningerne ved ekstrudering i ét stykke. I stedet for at skubbe metal gennem en form, samler vi dem.

De enkelte finner er fastgjort til en bundplade. Denne konstruktionsmetode åbner op for nye designmuligheder. Den giver mulighed for højere og mere tætpakkede finner.

Limede vs. ekstruderede finner

| Funktion | Bonded Fin | Ekstruderet finne |

|---|---|---|

| Finnehøjde | Meget høj | Begrænset |

| Findens tæthed | Høj | Begrænset |

| Materialeblanding | Ja | Nej |

| Omkostninger | Højere | Lavere |

Denne tilgang giver os større designfrihed til komplekse termiske udfordringer.

Kunsten at bygge

Det magiske ved kølelegemer med limede finner ligger i samlingen. Vi fremstiller basen og lamellerne hver for sig. Det giver mulighed for at optimere hver enkelt komponent, før de sættes sammen. Lamellerne er typisk stemplet eller skivet.

Derefter fastgøres de til basen ved hjælp af metoder som termisk epoxy eller lodning. Det sikrer en stærk mekanisk og termisk binding mellem delene.

Lås op for højere størrelsesforhold

Denne metode giver mulighed for meget højere størrelsesforhold. Ekstrudering er begrænset af, hvor tynde og høje finnerne kan være. Limede finner har ikke denne begrænsning.

Vi kan gøre finnerne meget højere og placere dem tættere på hinanden. Det øger det tilgængelige overfladeareal til varmeafledning dramatisk. Det er en vigtig fordel for applikationer med høj effekt, hvor pladsen er trang. Den overlegne varmeledningsevne11 af nogle materialer kan udnyttes fuldt ud på denne måde.

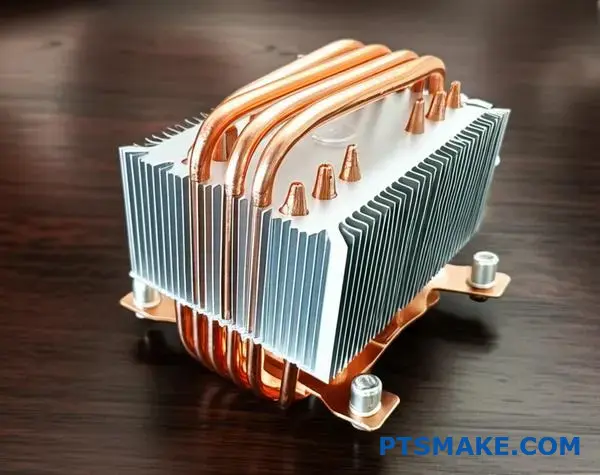

Kombination af forskellige metaller

En anden stor fordel er at bruge forskellige metaller. Hos PTSMAKE designer vi ofte løsninger med en kobberbase og aluminiumsfinner. Kobber trækker hurtigt varmen væk fra kilden.

De lette aluminiumsfinner spreder derefter effektivt varmen ud i luften. Denne kombination optimerer både ydeevne og vægt. En standard køleplade af ekstruderet aluminium kan ikke tilbyde denne hybridfordel.

| Komponent | Optimalt materiale | Årsag |

|---|---|---|

| Basis | Kobber | Høj varmeledningsevne |

| Finner | Aluminium | Letvægt, god afledning |

Bonded fin-kølelegemer bryder med traditionelle ekstruderingsbegrænsninger. De giver mulighed for højere, tættere lameller og strategisk brug af forskellige metaller. Denne kombination resulterer i overlegen termisk ydeevne til krævende anvendelser.

Hvad er de forskellige typer af overfladeanodisering til kølelegemer?

Når man skal vælge en anodiseret finish, kommer debatten ofte til at handle om klar eller sort. Det er mere end bare æstetik. Dit valg har direkte indflydelse på den termiske ydeevne.

Klar anodisering beskytter aluminiummet. Den bevarer det oprindelige metalliske udseende. Sort anodisering gør dog mere. Den forbedrer kølelegemets evne til at udstråle varme.

Et overblik over de vigtigste forskelle

Dette valg afhænger af dit produkts specifikke behov. Er det udelukkende til beskyttelse eller også til varmestyring?

| Funktion | Klar (naturlig) anodisering | Sort anodisering |

|---|---|---|

| Primært mål | Korrosions- og slidstyrke | Forbedret varmestråling |

| Udseende | Naturlig metallisk finish | Mat eller blank sort |

| Varmeoverførsel | God | Fremragende (til stråling) |

Den virkelige præstationsforskel ligger i varmestråling. Alle genstande udstråler termisk energi. Men nogle overflader gør det meget bedre end andre. Det er her, sort anodisering skinner.

Betydningen af overfladens emissivitet

En køleplade i blank aluminium er en dårlig radiator. Dens blanke overflade reflekterer varmen i stedet for at afgive den. Anodisering ændrer dette dramatisk.

Processen skaber et porøst oxidlag. Ved sort anodisering fyldes disse porer med et farvestof. Dette resulterer i en overflade med meget høj emissivitet12.

En højere emissivitetsværdi betyder, at overfladen er mere effektiv til at stråle varme væk. I vores test overgår sorte anodiserede overflader konsekvent klare eller nøgne overflader i passive kølescenarier. Det er afgørende i systemer med begrænset luftgennemstrømning. Her bliver stråling en vigtig form for varmeoverførsel.

Sammenligning af emissivitet

Vores resultater viser, hvor stor ændringen er. Det gør sort anodisering til en funktionel, ikke bare kosmetisk, opgradering.

| Overfladefinish | Typisk emissivitetsværdi |

|---|---|

| Blankpoleret aluminium | ~0.05 |

| Klart anodiseret aluminium | ~0.80 |

| Sort anodiseret aluminium | ~0.95 |

Så til højtydende applikationer, især med naturlig konvektion, er sort anodisering det bedste valg, vi anbefaler hos PTSMAKE.

Kort sagt giver klar anodisering beskyttelse, samtidig med at den bevarer et metallisk udseende. Sort anodisering giver den samme beskyttelse, men tilføjer en afgørende termisk fordel ved at maksimere varmestrålingen. Det gør den ideel til krævende anvendelser med passiv køling.

Hvordan optimerer man et design i forhold til omkostninger og ydeevne?

Lad os se på en praktisk case. Vi skal køle en 50W processor. Det er en almindelig udfordring.

Vi har to forskellige muligheder. Den første er en kompleks, højtydende køleplade i bearbejdet aluminium. Den anden er en enklere, større ekstruderet køleplade sammen med en blæser.

Dette valg fremhæver det centrale tekniske dilemma. Du skal finde en balance mellem pris, størrelse og ydeevne. Lad os sammenligne dem direkte.

| Funktion | Løsning A: Bearbejdet | Løsning B: Ekstruderet + ventilator |

|---|---|---|

| Præstation | Høj (passiv) | Moderat (aktiv) |

| Kompleksitet | Høj | Lav |

| Størrelse | Kompakt | Større |

| BOM-omkostninger | Højere | Lavere |

Et dybere dyk ned i afvejningerne

At vælge den rigtige køleløsning kræver et detaljeret kig på flere faktorer. Hver vej har unikke konsekvenser for det endelige produkt.

Styklisteomkostninger og produktionskompleksitet

Den specialbearbejdede køleplade er en enkelt, kompliceret del. Omkostningerne er drevet af CNC-bearbejdningstid og materialeskrot. Hos PTSMAKE optimerer vi værktøjsbanerne for at styre dette, men startomkostningerne er højere.

Den ekstruderede løsning virker billigere i starten. Ekstruderingsprocessen er meget omkostningseffektiv til enkle profiler. Du skal dog tilføje omkostningerne til ventilatoren, fastgørelseselementerne og monteringsarbejdet til materialelisten (BOM).

Størrelse, ydeevne og pålidelighed

Den bearbejdede del giver overlegen passiv køling i en mindre pakke. Den er ideel til kompakte enheder, hvor pladsen er trang. Dens design kan optimeres med hensyn til luftstrøm og overfladeareal.

Den ekstruderede vask plus ventilator er mere omfangsrig. Den har brug for mere volumen. Dens køleevne afhænger af blæseren, som kræver strøm og skaber støj. Denne aktive køling hjælper med at sænke den samlede termisk modstand13 men introducerer et kritisk fejlpunkt.

En solid, bearbejdet del har ingen bevægelige komponenter. Den er utrolig pålidelig. Blæseren i den anden mulighed har dog en begrænset levetid og kan svigte, hvilket potentielt kan kompromittere hele systemet.

| Faktor | Bearbejdet køleplade | Ekstruderet køleplade + ventilator |

|---|---|---|

| Produktion | Kompleks CNC-fræsning | Enkel ekstrudering, plus montering |

| Pålidelighed | Ekstremt høj (passiv) | Lavere (blæseren er et fejlpunkt) |

| Vedligeholdelse | Ingen påkrævet | Ventilatoren skal måske udskiftes |

| Fodaftryk | Mindre, mere kompakt | Større, kræver mere volumen |

Den bearbejdede vask giver pålidelighed og ydeevne i topklasse i en kompakt form. Den ekstruderede vask med blæser sænker startomkostningerne, men introducerer risici i forhold til pålidelighed og kræver mere plads. Det bedste valg afhænger af dit projekts specifikke prioriteter.

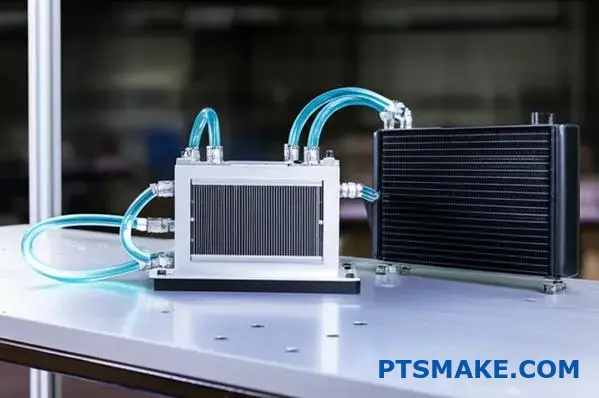

Hvornår bør du overveje væskekøling frem for luftkøling?

Så hvornår er det tid til at skifte? Beslutningen om at gå fra luft- til væskekøling er ikke altid enkel.

Der er et praktisk overgangspunkt. Det er her, selv den mest avancerede køleplade i aluminium begynder at komme til kort.

Hos PTSMAKE analyserer vi flere nøglefaktorer. Vi ser på varmetæthed, samlet effektbelastning, tilgængelig plads og støjkrav. Det hjælper os med at guide kunderne til den mest effektive løsning.

Når man skal beslutte sig for et crossover-punkt, skal man se på de specifikke krav til anvendelsen. Det handler ikke kun om, hvad der er "bedst", men hvad der er det rigtige til opgaven.

Analyse af vigtige præstationsmålinger

Overgangspunktet er ofte defineret af nogle få kritiske parametre. Når en eller flere af disse parametre presses til det yderste, bliver væskekøling det bedste valg. Det termisk effekttæthed14 er en kritisk faktor i denne evalueringsproces.

Varmebelastning og tæthed

Højtydende komponenter genererer nu enorm varme på et lille område. Vi ser ofte, at når effekttætheden overstiger 100 W/cm², har luftkølere svært ved at aflede varmen effektivt. Væskekøling udmærker sig her ved at overføre varmen direkte.

Begrænsninger i plads og støj

En kraftig luftkøler har brug for en stor køleplade af aluminium og en blæser, som kan være klodset. Væskekølesystemer flytter varmen til en radiator. Det giver mulighed for mere designfleksibilitet i kompakte systemer. Ved høj varmebelastning larmer luftkølerens blæsere også meget. Væskesystemer kan ofte køle mere effektivt med langsommere og mere støjsvage blæsere.

| Faktor | Luftkøling (avanceret aluminium) | Væskekøling | Hvornår skal man krydse over? |

|---|---|---|---|

| Varmetæthed | Effektiv op til ~100 W/cm² | Udmærker sig over 100 W/cm² | Komponenter med høj effekttæthed |

| Samlet varmebelastning | Bliver pladskrævende for >250W TDP | Håndterer >400W TDP effektivt | Systemer med høj-TDP-processorer |

| Begrænsning af plads | Kræver stor plads ved kilden | Fleksibel placering af radiator | Kompakte eller tætte produktdesigns |

| Akustisk støj | Kan larme under høj belastning | Generelt mere støjsvag ved høj belastning | Anvendelser, der kræver lav støj |

Krydsningspunktet nås, når faktorer som høj varmetæthed, begrænset plads eller krav om lav støj bliver kritiske. På dette tidspunkt opvejer den overlegne termiske ydeevne og designfleksibilitet ved væskekøling den højere kompleksitet og pris.

Hvordan påvirker højden kølelegemets ydeevne?

I større højder falder det atmosfæriske tryk. Det får luftmolekylerne til at sprede sig, hvilket resulterer i lavere lufttæthed.

Denne "tyndere" luft er mindre effektiv til at fjerne varme fra en overflade.

For en aluminiumskøleplade betyder det, at dens evne til at køle komponenter reduceres betydeligt. Ydeevnen skal justeres til brug i stor højde.

Lufttæthed og højde

Når du kommer højere op, bliver luften tyndere. Det har direkte indflydelse på køleevnen.

| Højde | Lufttæthed (ca. % af havniveau) |

|---|---|

| Havets niveau | 100% |

| 1.500 m (5.000 fod) | 86% |

| 3.000 m (10.000 fod) | 74% |

Denne reduktion er en kritisk faktor i termisk design af elektronik, der bruges i luftfarten eller i bjergrige områder.

Fysikken bag konvektiv afkøling i højden

Kølelegemer er afhængige af konvektion. Luft strømmer hen over finnerne, absorberer varme og fører den væk. Effektiviteten af denne proces afhænger af lufttætheden.

Færre luftmolekyler i store højder betyder mindre masse til at absorbere og transportere termisk energi.

Dette reducerer direkte konvektiv varmeoverførselskoefficient15, et vigtigt mål for køleevne. Baseret på vores tests er denne reduktion ikke lineær og bliver mere alvorlig i ekstreme højder.

Hvorfor derating er nødvendig

Fordi kølingen er mindre effektiv, vil en køleplade, der er beregnet til drift ved havoverfladen, ikke kunne opfylde præstationsmålene i stor højde. Det fører til overophedning af komponenterne.

For at kompensere skal ingeniørerne "derate" kølepladen. Det indebærer, at man vælger en større køleplade eller øger luftstrømmen med kraftigere blæsere for at opnå den nødvendige køling.

| Højde | Typisk deratingfaktor for ydeevne |

|---|---|

| Havets niveau | 1.0 (grundlinje) |

| 1.500 m (5.000 fod) | ~0.9 |

| 3.000 m (10.000 fod) | ~0.8 |

I tidligere projekter hos PTSMAKE har vi vejledt kunder inden for rumfart og telekommunikation til at tage højde for disse faktorer og sikre produktpålidelighed uanset implementeringshøjde.

I større højder reducerer den lavere lufttæthed den konvektive køleeffektivitet. Dette forringer direkte kølelegemets ydeevne, hvilket gør det vigtigt at neddrosle termiske løsninger for at forhindre overophedning af komponenter og sikre langsigtet pålidelighed i det endelige produkt.

Hvordan designer man for producerbarhed (DFM) til en brugerdefineret køleplade?

En DFM-tjekliste er afgørende for ethvert specialfremstillet ekstruderingsprojekt. Den forhindrer dyre fejl og produktionsforsinkelser. Tænk på den som din køreplan til en vellykket del.

Dit hovedmål er at forenkle designet til produktion. Hos PTSMAKE guider vi vores kunder gennem denne proces. Vi fokuserer på nøgleområder for at sikre, at det endelige produkt er både effektivt og økonomisk.

Ensartede vægtykkelser

Det er afgørende at holde vægtykkelsen konstant. Det sikrer et jævnt materialeflow og afkøling under ekstruderingen. Det forhindrer vridning og svage punkter i den endelige køleplade af aluminium.

Undgå skarpe hjørner

Brug altid store radier på indvendige og udvendige hjørner. Skarpe hjørner skaber stresspunkter i ekstruderingsværktøjet. Det kan føre til værktøjssvigt og højere værktøjsomkostninger.

Grænser for billedformat

Forholdet mellem finnehøjde og spaltebredde er vigtigt. Hvis man presser dette forhold for langt, bliver matricen svag og tilbøjelig til at gå i stykker. Vi arbejder sammen med vores kunder for at finde den optimale balance.

En simpel tjekliste kan gøre en stor forskel.

| DFM-kontrolpunkt | Anbefaling | Årsag |

|---|---|---|

| Væggens tykkelse | Oprethold ensartethed | Forhindrer vridning og stress |

| Hjørner | Tilføj radier (>0,5 mm) | Øger matricens levetid |

| Billedformat | Overhold grænser (f.eks. <10:1) | Sikrer formens styrke |

| Tolerancer | Angiv kun, hvor det er nødvendigt | Reducerer bearbejdningsomkostningerne |

Ud over det grundlæggende dykker vi dybere ned i selve ekstruderingsprocessen. En veldesignet profil tager ikke kun højde for den endelige form, men også for, hvordan aluminiummet flyder gennem matricen. Det er her, erfaring virkelig betaler sig.

Tilpasning af funktioner til ekstruderingsflow

Funktionerne skal flugte med ekstruderingsretningen. Det giver en stærkere del og en glattere overfladefinish. Undgå komplekse, tværgående funktioner, der kræver omfattende efterbearbejdning. Det tilføjer unødvendige omkostninger og tid.

Design til efterbearbejdning

Tænk over, hvordan emnet skal holdes ved sekundære operationer. Tilføj funktioner, der forenkler fastholdelsen, hvis det er nødvendigt. For eksempel kan en flad overflade gøre CNC-fræsning meget nemmere. I tidligere projekter hos PTSMAKE har vi fundet ud af, at dette enkle trin kan reducere bearbejdningstiden betydeligt.

Lavninger og lukkede hulrum

At skabe hule sektioner øger kompleksiteten og omkostningerne. Det kræver en mere indviklet og dyr matrice. Hvis en hulning ikke er afgørende for funktionen, er en massiv eller åben profil altid et bedre valg til en køleplade af aluminium16. Integriteten af matricens tunge, som danner tomrummet, er et stort problem.

Her er en hurtig sammenligning af designvalg.

| Design-funktion | Dårlig DFM-praksis | God DFM-praksis |

|---|---|---|

| Indvendige hjørner | Skarpe, 90-graders vinkler | Afrundet med generøse radier |

| Vægforbindelser | Pludselige ændringer i tykkelsen | Gradvise, blandede overgange |

| Fin design | Ekstremt højt billedformat | Moderat, afbalanceret forhold |

| Symmetri | Asymmetrisk, ubalanceret form | Symmetrisk profil, hvor det er muligt |

Denne opmærksomhed på detaljer sikrer, at dit design ikke bare er optimeret til ydeevne, men også til effektiv og pålidelig produktion.

En DFM-tjekliste for ekstruderede køleplader er afgørende. Den sikrer ensartede vægge, afrundede hjørner og korrekte størrelsesforhold. Hvis du tilpasser dit design til både ekstruderings- og bearbejdningsmulighederne fra starten, undgår du dyre omarbejdninger og produktionsforsinkelser, hvilket fører til et bedre slutprodukt.

Hvordan ville du designe en køleplade til et robust miljø med mange vibrationer?

En standardkølelegeme holder simpelthen ikke i et miljø med mange vibrationer. De konstante rystelser kan føre til mekaniske fejl.

For at skabe et robust design skal vi modificere en standardkøleplade. Fokus er på at forbedre dens mekaniske pålidelighed. Det indebærer tre kritiske opgraderinger.

Vigtige ændringsområder

Vi skal først se på monteringshardware. Derefter analyserer vi for resonansfrekvenser. Til sidst vælger vi en stærkere fremstillingsproces.

| Modifikationsområde | Mål |

|---|---|

| Beslag til montering | Forebyg løsrivelse og svigt |

| Resonansanalyse | Undgå at forstærke vibrationer |

| Fremstillingsmetode | Forbedre den strukturelle integritet |

Disse ændringer sikrer, at kølepladen overlever de hårdeste forhold.

Standardkølelegemer fejler ofte, fordi de ikke er designet til dynamiske belastninger. Deres monteringshardware, f.eks. simple skruer eller clips, kan let løsne sig med tiden. Det fører til dårlig termisk kontakt og til sidst løsrivelse.

Opgradering af monteringssystemer

Vi skal bruge mere robust hardware. Det omfatter bolte med større diameter og skruer, der sidder fast. Det er også vigtigt at bruge gevindlåsende forbindelser eller låseskiver. I tidligere projekter hos PTSMAKE har vi designet specialfremstillede stålbeslag. Disse beslag fastgør kølepladen direkte til kabinettet og fordeler belastningen.

Forebyggelse af resonansfejl

Alle komponenter har en egenfrekvens. Hvis den eksterne vibration matcher denne frekvens, mekanisk resonans17 opstår. Dette fænomen forstærker bevægelsen dramatisk, hvilket får finnerne til at blive trætte og knække af. Vi bruger software til at simulere og forudsige disse frekvenser. Det giver os mulighed for at justere kølelegemets masse og stivhed.

At vælge en bedre produktionsmetode

Den måde, en køleplade er lavet på, har stor betydning. Limede eller loddede finner skaber svage punkter ved samlingerne. Et meget bedre valg er en konstruktion i ét stykke.

| Metode | Modstandsdygtighed over for vibrationer | Nøglefunktion |

|---|---|---|

| Bonded Fin | Dårlig | Samlinger er svigtpunkter |

| Ekstrudering | God | Struktur i ét stykke |

| Smedning | Fremragende | Tætteste kornstruktur |

Smedning af en køleplade i aluminium skaber en monolitisk del med overlegen styrke. Det eliminerer helt risikoen for fejl i samlingerne, hvilket gør den ideel til robuste anvendelser.

For at gøre en køleplade mere robust forbedrer vi dens fysiske struktur. Det indebærer brug af stærkere monteringshardware, analyse af og design mod mekanisk resonans og valg af en robust fremstillingsmetode i ét stykke, f.eks. smedning, for at sikre ultimativ holdbarhed og pålidelighed.

Dekonstruer den passive køleløsning i en kompakt elektronisk enhed.

Moderne smartphones har enorm kraft. Men de har ikke plads til traditionelle blæsere. Hvordan holder de sig kølige? Svaret er et smart passivt system.

Et køleanlæg uden finner

I stedet for finner bruger enhederne interne varmespredere. Disse komponenter arbejder sammen med telefonens ramme. De trækker hurtigt varmen væk fra processoren.

Det gør hele enhedens krop til et stort overfladeareal. Det hjælper med at sprede varmen ud i luften omkring dig.

| Type spreder | Nøglekarakteristik | Almindelig brug |

|---|---|---|

| Dampkammer | Højeffektiv varmeoverførsel | Højtydende gaming-telefoner |

| Grafitplade | Fleksibel og let | Almindelige smartphones |

Denne integrerede tilgang er nøglen til at styre termikken i et slankt design.

Varmesprederens kritiske rolle

Den første opgave er at flytte varmen væk fra chippen. Det skal ske øjeblikkeligt for at forhindre overophedning. Det er her, avancerede materialer kommer ind i billedet.

Dampkamre i aktion

Dampkamre er tynde, forseglede kobberkuverter. Indeni fordamper en væske over hotspottet. Denne gas spredes derefter ud. Den kondenserer på køligere overflader og frigiver sin varme. Denne proces er kendt som Faseændringskøling18, er utrolig effektiv til at sprede termisk energi.

Rammen som en funktionel komponent

Når varmen er spredt, skal den slippe ud. Det er her, enhedens metalramme tager over. I tidligere projekter hos PTSMAKE har vi bearbejdet aluminiumsrammer, der tjener et dobbelt formål. De giver strukturel integritet og fungerer som det sidste trin i kølesystemet.

Varmesprederen overfører sin termiske belastning til rammen. Rammen fungerer derefter som en stor, passiv køleplade af aluminium. Den udstråler varme fra enheden til din hånd og den omgivende luft.

| Komponent | Termisk funktion | Note om fremstilling |

|---|---|---|

| Varmespreder | Leder varmen væk fra CPU'en | Kræver præcis, flad overflade |

| Aluminiumsramme | Udstråler varme til omgivelserne | CNC-bearbejdning sikrer perfekt pasform |

| Termisk pasta | Fylder mikroskopiske lufthuller | Sikrer effektiv overførsel |

Dette elegante system håndterer termik uden en eneste bevægelig del. Det bygger udelukkende på smart materialevidenskab og præcisionsteknik.

Passiv køling i kompakte enheder er et system. Varmespredere flytter hurtigt termisk energi fra chippen til aluminiumsrammen. Denne ramme fungerer så som en stor køleplade, der afleder varmen, helt uden brug af ventilatorer.

Hvornår er en hybrid køleplade af kobber-aluminium den optimale løsning?

Lad os se på et almindeligt scenarie: køling af en CPU med høj effekttæthed. Disse komponenter genererer intens varme på et lille område. Det skaber en betydelig termisk udfordring.

Det moderne CPU-dilemma

En standard køleplade af aluminium har det svært her. Varmen er for koncentreret. Et kobber-aluminium-hybriddesign udmærker sig ved at kombinere det bedste fra begge materialer.

| Materiale | Primær funktion i hybridvask |

|---|---|

| Kobber | Spreder hurtigt koncentreret varme |

| Aluminium | Bortleder den spredte varme |

Denne tilgang med to materialer tackler direkte kerneproblemet med køling af høj effekttæthed. Det er en konstrueret løsning til en specifik, krævende opgave.

En fortælling om to metaller

En højtydende CPU opvarmes ikke jævnt. Den skaber et intenst "hot spot" direkte på matricen. Den primære udfordring er at flytte varmen væk fra dette punkt så hurtigt som muligt. Hvis du ikke gør det, vil det gå ud over CPU'ens ydeevne.

Fordelen ved kobberbasen

Det er her, hybriddesignet skinner. Vi indbygger en kobberbase eller et dampkammer direkte under varmekilden. Kobbers høje varmeledningsevne fungerer som en motorvej for varme. Det trækker hurtigt den intense termiske energi ud af den lille CPU-dims. Det spreder den effektivt over et meget større overfladeareal. Denne proces reducerer drastisk modstand mod termisk spredning19, og forhindrer en flaskehals.

Aluminiumsfinner tager over

Når varmen er spredt ud, kan aluminiumsfinnerne gøre deres arbejde. Aluminium er lettere og mere omkostningseffektivt end kobber. Dets termiske egenskaber er mere end tilstrækkelige til at sprede denne mindre koncentrerede varme ud i den omgivende luft. Lamellerne giver et stort overfladeareal, hvor denne konvektion kan finde sted.

| Scene | Handling | Dominerende materiale |

|---|---|---|

| 1. Varmeudvikling | Koncentreret varme ved CPU-dysen | - |

| 2. Spredning af varme | Varmen trækkes væk og spredes ud | Kobber |

| 3. Spredning af varme | Spredt varme slippes ud i luften | Aluminium |

Hos PTSMAKE har vi set, at dette design giver en overlegen ydelse i forhold til en køleplade i ren aluminium i krævende elektronikapplikationer.

I situationer med høj effekttæthed som CPU-køling er hybridkølelegemet optimalt. Kobber spreder hurtigt den koncentrerede varme, og de lettere og billigere aluminiumsfinner afleder den effektivt. Denne synergi giver en afbalanceret, højtydende termisk løsning.

Hvad er næste generations tendenser inden for luftkølingsteknologi?

I årevis har standardkølelegemet i aluminium været det foretrukne til varmestyring. Det er et pålideligt og omkostningseffektivt valg til mange anvendelser.

Men moderne elektronik genererer mere varme på mindre plads. Det presser de traditionelle kølemetoder til det yderste.

Nu dukker der nye løsninger op. De bevæger sig ud over simple passive finner. Disse innovationer lover betydeligt bedre køling. Lad os se på, hvad der er det næste.

Vigtige teknologiske skift

| Gammel teknologi | Næste generations trend | Fordel |

|---|---|---|

| Passive svømmefødder | Aktiv luftbevægelse | Forbedret varmeoverførsel |

| Standardmaterialer | Avancerede kompositter | Højere ledningsevne |

| Menneskeligt design | AI-optimeret topologi | Maksimal effektivitet |

Mere end traditionelle køleplader

Selv om kølepladen i aluminium stadig er en fast bestanddel, kræver fremtiden mere avancerede tilgange. Målet er at aflede mere varme fra mindre, mere kraftfulde komponenter. Denne udfordring driver stor innovation.

Oscillerende finner og dyser

Vi ser en spændende udvikling med teknologier som Syntetiske stråler20. Disse apparater bruger vibrerende membraner til at skabe luftpulser med høj hastighed.

Denne målrettede luftstrøm er meget effektiv. Den bryder det stillestående luftlag, der isolerer den varme overflade. Det forbedrer i høj grad varmeoverførslen uden traditionelle ventilatorer.

Avancerede materialer

Materialevidenskab spiller også en stor rolle. Vi bevæger os ud over bare aluminium og kobber.

Materialer som udglødet pyrolytisk grafit (APG) har en varmeledningsevne, der er langt bedre end traditionelle metallers. Baseret på vores forskning kan APG sprede varmen meget hurtigere og eliminere hot spots. Hos PTSMAKE undersøger vi muligheden for at fremstille disse nye materialer.

AI-optimerede topologier

Kunstig intelligens ændrer den måde, vi designer komponenter på. AI og maskinlæring kan skabe kølelegemedesigns, som det er umuligt for et menneske at forestille sig. Denne proces kaldes topologioptimering.

AI-algoritmer genererer komplekse, organiske former. Disse designs maksimerer overfladearealet og optimerer luftstrømmen, så der opnås en uovertruffen køleevne.

| Funktion | Traditionelt design | AI-optimeret design |

|---|---|---|

| Geometri | Enkle, lineære finner | Kompleks, organisk |

| Præstation | God | Overlegen |

| Designproces | Menneskeligt ledet, iterativ | AI-styret, generativ |

Fremtiden for luftkøling ligger ud over passive lameller. Teknologier som syntetiske jetstråler, avancerede materialer og AI-drevet design sætter nye standarder for ydeevne. De er afgørende for næste generations elektronik.

Få et øjeblikkeligt tilbud på dit kølepladeprojekt i aluminium | PTSMAKE

Er du klar til at optimere dine termiske løsninger med eksperthjælp? Kontakt PTSMAKE i dag for at få et hurtigt og uforpligtende tilbud på dine behov for specialfremstillede køleplader i aluminium. Lad os bringe dit design til live med præcision, pålidelighed og dokumenteret ekspertise - start din forespørgsel nu!

Lær, hvordan denne elektrokemiske proces forbedrer korrosionsbestandigheden og overfladens emissivitet. ↩

Opdag, hvordan et materiales evne til at blive ekstruderet former det endelige design og ydeevnen af dine dele. ↩

Klik for at forstå, hvordan dette usynlige luftlag påvirker din kølelegemes effektivitet og overordnede varmestyring. ↩

Forstå, hvordan dette usynlige luftlag påvirker din kølelegemes køleevne. ↩

Få mere at vide om, hvordan denne overfladeegenskab påvirker strålingsvarmeoverførslen. ↩

Lær, hvordan denne nøgletal direkte påvirker din kølelegemes køleeffektivitet og systemets samlede ydeevne. ↩

Lær, hvordan lamelhøjde og -afstand påvirker den termiske effektivitet i kølelegemedesign. ↩

Få mere at vide om, hvordan forskellige former for varmeoverførsel påvirker kølelegemets effektivitet. ↩

Lær, hvordan denne proces forbedrer bearbejdningspræcisionen og reducerer produktionstiden for komplekse dele. ↩

Forstå, hvordan denne materialekløft påvirker den samlede termiske effektivitet. ↩

Opdag, hvordan et materiales evne til at lede varme kan påvirke din strategi for termisk styring. ↩

Lær mere om denne afgørende egenskab for at forstå varmeoverførsel i materialer. ↩

Forstå denne nøgletal for bedre at kunne evaluere og sammenligne effektiviteten af forskellige køleløsninger. ↩

Forstå, hvordan dette nøgletal direkte påvirker din køleløsnings effektivitet og design. ↩

Forstå kerneprincippet i, hvordan varme bevæger sig gennem væsker som luft, en kritisk faktor i termisk styring. ↩

Lær, hvordan materialevalg og design påvirker dine deles strukturelle integritet og ydeevne. ↩

Lær, hvordan vibrationer kan forstærke kræfter og forårsage katastrofale fejl i dine konstruktioner. ↩

Få mere at vide om fysikken bag denne meget effektive varmestyringsteknologi. ↩

Lær, hvordan denne kritiske egenskab påvirker den termiske styring og effektiviteten af kølelegemets design. ↩

Lær, hvordan disse jetsystemer køler effektivt uden det mekaniske slid fra traditionelle bevægelige dele. ↩