Du planlægger et kritisk projekt, der kræver præcisionsdele, men hvis du vælger den forkerte CNC-bearbejdningspartner, kan det betyde dyre forsinkelser, kvalitetsproblemer og budgetoverskridelser, der afsporer hele din tidslinje.

Den rigtige servicepartner inden for CNC-præcisionsbearbejdning kombinerer avanceret udstyr, gennemprøvede kvalitetssystemer, materialeekspertise og pålidelig kommunikation for at levere ensartede resultater fra prototype til produktion og samtidig opfylde dine specifikke branchekrav og deadlines.

Jeg har arbejdet med hundredvis af produktionsteams hos PTSMAKE, som har stået over for netop denne udfordring. Forskellen mellem et vellykket og et problematisk projekt handler ofte om at stille de rigtige spørgsmål på forhånd. Smarte indkøbschefer fokuserer på tekniske muligheder, certificeringer og kommunikationsprocesser i stedet for bare på prisen. Denne guide gennemgår de nøglefaktorer, der adskiller pålidelige CNC-bearbejdningspartnere fra dem, der skaber hovedpine, plus praktiske evalueringskriterier, som du kan bruge med det samme.

Materialers alsidighed: Opfyldelse af forskellige industribehov?

Har du nogensinde oplevet, at dit design er blevet kompromitteret af materialebegrænsninger? Risikerer valg af et mindre end ideelt materiale forsinkelser i projektet eller fejl i ydeevnen, hvilket giver unødvendig stress og omkostninger?

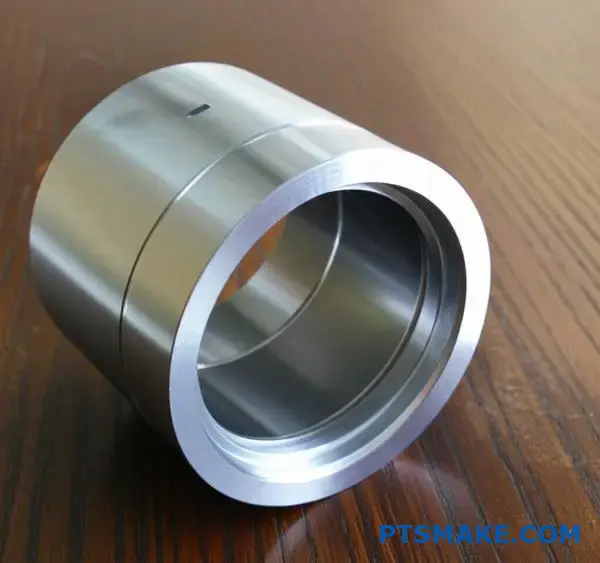

Den sande styrke ved præcisions-cnc-bearbejdning ligger i materialets alsidighed. Det giver mulighed for at bearbejde en lang række metaller, plastmaterialer og kompositter, hvilket sikrer, at de perfekte materialeegenskaber - styrke, vægt eller biokompatibilitet - kan vælges til enhver specifik anvendelse.

Materialevalg er hjørnestenen i ethvert vellykket ingeniørprojekt. Det valg, du træffer, har direkte indflydelse på alt fra ydeevne og holdbarhed til omkostninger og fremstillingsmuligheder. Det er her, CNC-bearbejdningens fleksibilitet virkelig skinner igennem. Det handler ikke kun om at skære i metal; det handler om at forme den ideelle løsning ud fra det bedst egnede materiale, der er til rådighed.

De vigtigste materialegrupper

I vores projekter hos PTSMAKE arbejder vi typisk med tre primære kategorier af materialer, som hver især har et unikt sæt egenskaber, der kan skræddersys til specifikke behov.

1. Metaller: Industriens arbejdsheste

Metaller er ofte standardvalget til applikationer, der kræver høj styrke, holdbarhed og varmebestandighed.

- Aluminium (f.eks. 6061, 7075): Værdsat for sit fremragende styrke/vægt-forhold og naturlige korrosionsbestandighed. Det er et godt valg til rumfartskomponenter, bildele og kabinetter til forbrugerelektronik.

- Stål (f.eks. rustfrit stål 304/316, værktøjsstål): Kendt for sin sejhed, hårdhed og alsidighed. Rustfrit stål er afgørende i medicinsk udstyr og fødevaregodkendt udstyr, mens værktøjsstål er afgørende for at skabe forme og matricer.

- Titanium: Dette førsteklasses materiale er lige så stærkt som stål, men vejer kun halvt så meget, og det har en enestående korrosionsbestandighed og biokompatibilitet. Det er uundværligt i højtydende applikationer inden for luftfart og medicinske implantater.

| Metaltype | Vigtige egenskaber | Almindelige anvendelser |

|---|---|---|

| Aluminium 6061 | God styrke, bearbejdelighed, svejsbarhed | Strukturelle komponenter, elektronik |

| Rustfrit stål 304 | Korrosionsbestandighed, formbarhed | Medicinske instrumenter, køkkenudstyr |

| Titanium (Ti-6Al-4V) | Høj styrke i forhold til vægt, biokompatibel | Dele til luft- og rumfart, medicinske implantater |

2. Plast og polymerer: Letvægt og tilpasningsevne

Moderne plastmaterialer har en bemærkelsesværdig række egenskaber, fra kemisk resistens til elektrisk isolering. De er ofte lettere og hurtigere at bearbejde, hvilket kan give betydelige omkostningsfordele. Materialer som PEEK, Delrin (POM) og Polycarbonat er perfekte til at skabe komplekse letvægtsdele, der ikke kræver metallets råstyrke.

3. Kompositter: Udviklet til ydeevne

Kompositter som kulfiber er på forkant med materialeinnovation. Ved at kombinere forskellige materialer opnår de egenskaber, som er umulige at opnå med et enkelt stof. Bearbejdning af kompositter kræver specialviden på grund af deres slibende natur og tendens til delaminering, men resultatet er dele med utrolig stivhed og minimal vægt. Deres anisotropiske egenskaber1 skal overvejes nøje i design- og produktionsfasen for at sikre, at styrken er orienteret korrekt.

Ud over blot at vide, hvilke materialer der kan bearbejdes, ligger den virkelige dygtighed i at vælge det optimale materiale til en bestemt branche og anvendelse. Et materiale, der er perfekt til en elektronisk forbrugerenhed, vil sandsynligvis fejle katastrofalt i en rumfartssammenhæng. En pålidelig servicepartner inden for præcisions-cnc-bearbejdning gør mere end bare at skære dele; de giver vejledning om materialevalg for at sikre, at dit projekt bliver en succes.

Strategisk materialevalg til nøgleindustrier

I årenes løb har vi set klare mønstre i materialevalg på tværs af forskellige sektorer. Det handler ikke om at følge trends; det handler om at tilpasse materialevidenskaben til den virkelige verdens driftskrav.

Luft- og rumfart og forsvar

Denne industri er defineret af et primært mål: at maksimere styrken og samtidig minimere vægten. Hvert eneste gram tæller.

- Materialer: Titaniumlegeringer, højstyrkealuminium (7075) og kulfiberkompositter er standard.

- Hvorfor? Disse materialer kan modstå ekstreme temperaturer, tryk og mekanisk belastning uden at tilføje unødvendig masse. Fokus er på ydeevne og sikkerhed frem for alt.

Medicin og sundhedspleje

Her skifter kravene til biokompatibilitet, steriliserbarhed og præcision. Dele skal være sikre for menneskelig kontakt og kunne modstå gentagne steriliseringscyklusser.

- Materialer: Rustfrit stål af medicinsk kvalitet (316L), titanium og højtydende plast som PEEK og Radel er almindelige.

- Hvorfor? Disse materialer reagerer ikke med kropsvæsker, er ugiftige og kan tåle skrappe rengøringsmetoder som autoklavering.

Biler

Bilverdenen er en balancegang mellem ydeevne, holdbarhed og omkostningseffektivitet for masseproduktion.

- Materialer: En blanding af aluminium til letvægt, forskellige stållegeringer til strukturel integritet og holdbar plast som ABS og nylon til indvendige komponenter.

- Hvorfor? Målet er at skabe pålidelige, langtidsholdbare dele, der opfylder præstationsmålene uden at gøre det endelige køretøj uoverkommeligt dyrt.

| Industri | Primært krav | Almindelige materialer |

|---|---|---|

| Luft- og rumfart | Styrke-til-vægt-forhold | Titanium, aluminium 7075, kompositmaterialer |

| Medicinsk | Biokompatibilitet | Rustfrit stål 316L, PEEK, titanium |

| Biler | Holdbarhed og omkostninger | Stållegeringer, aluminium 6061, ABS |

| Elektronik | Termisk og elektrisk | Aluminium, kobber, polykarbonat |

I tidligere undersøgelser med kunder har vi opdaget, at et skift fra en traditionel stålkomponent til en præcist bearbejdet aluminiumsdel i 7075 kan reducere vægten med over 50%, samtidig med at den nødvendige strukturelle integritet opretholdes. Det viser, hvordan gennemtænkt materialevalg, muliggjort af alsidig CNC-bearbejdning, kan åbne op for betydelig produktinnovation.

Alsidigheden i en præcisions-cnc-bearbejdningsservice af høj kvalitet defineres af dens evne til at arbejde med et bredt spektrum af materialer. Denne fleksibilitet gør det muligt for ingeniører at vælge det perfekte stof til enhver anvendelse, fra højstyrkemetaller som titanium til rumfart til biokompatible plastmaterialer som PEEK til medicinsk udstyr. At forstå disse materialeegenskaber og deres overensstemmelse med branchespecifikke krav er afgørende for at omdanne innovative designs til pålidelige, højtydende produkter, der opfylder både budget- og præstationsmål.

Effektivitet og omkostningseffektivitet i produktionen.

Har du nogensinde oplevet flaskehalse i produktionen, som øger omkostningerne og forsinker dine tidslinjer? Æder manuelle processer og lange opsætningstider af dit projekts budget og forårsager unødvendig stress?

Præcisions-CNC-bearbejdning øger effektiviteten gennem automatisering og kontinuerlig drift, hvilket drastisk reducerer lønomkostningerne, mindsker materialespild og forkorter produktionscyklusserne. Det gør det til en meget omkostningseffektiv metode til at skabe de første prototyper og opskalere til fuld produktion.

Søjlerne i CNC-bearbejdningens effektivitet

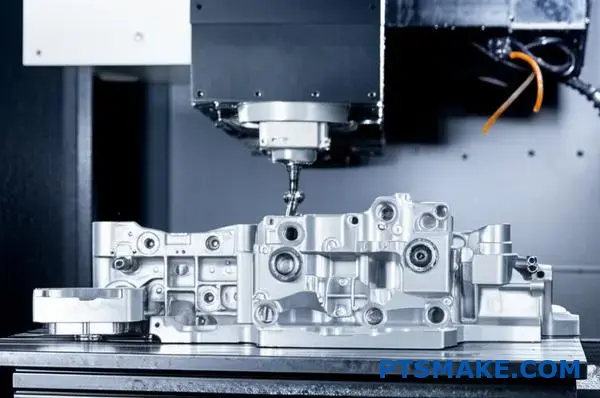

Den centrale fordel ved enhver præcisions-CNC-bearbejdningstjeneste ligger i dens systematiske tilgang til produktionen. Det handler ikke kun om at skære i metal; det handler om at skabe en strømlinet, gentagelig og yderst effektiv fremstillingsproces. Denne effektivitet er bygget på tre hovedsøjler: automatisering, kontinuerlig drift og optimerede opsætningsprocedurer. Hvert element arbejder sammen om at omdanne et digitalt design til en fysisk del med minimal friktion.

Kraften i automatisering

Automatisering er motoren i CNC-bearbejdning. Når en maskine er programmeret med CAD-modellen, og værktøjet er indstillet, kan den udføre komplekse operationer med minimal menneskelig indgriben. Det er en verden til forskel fra manuel bearbejdning, som kræver en dygtig operatørs konstante opmærksomhed ved hver eneste skæring. Denne automatiserede proces eliminerer næsten risikoen for menneskelige fejl, hvilket fører til en enestående ensartethed fra den første til den ti tusindste del. Denne repeterbarhed er ikke til forhandling i industrier som rumfart og medicinsk udstyr, hvor selv den mindste afvigelse kan have betydelige konsekvenser. Desuden giver automatisering dygtige teknikere mulighed for at flytte deres fokus fra gentagne manuelle opgaver til aktiviteter af højere værdi som programmering, procesoptimering og kvalitetssikring.

Opnåelse af 24/7 "Lights-Out" drift

En af de mest kraftfulde egenskaber ved moderne CNC-centre er evnen til at arbejde døgnet rundt, ofte omtalt som "lights-out"-produktion. Disse maskiner kan fortsætte produktionen natten over og i weekenden, længe efter at den sidste medarbejder er gået hjem. Det øger drastisk et anlægs produktionskapacitet uden behov for et større fysisk fodaftryk. I tidligere projekter hos PTSMAKE har vi udnyttet denne 24/7-kapacitet til at overholde ekstremt stramme deadlines for kunder og forvandlet det, der ville have været et projekt på flere uger, til et, der blev afsluttet på få dage. Denne evne til at maksimere maskinens oppetid er en game-changer, når det gælder om at fremskynde projektets tidslinjer. Avanceret CAM-software kan nøjagtigt oversætte komplekse designintentioner, herunder indviklede specifikationer fra Geometrisk dimensionering og tolerance (GD&T)2direkte til fejlfri maskinkode.

Skærer ned på opsætningstiden

Opsætningstiden - den periode, der bruges på at forberede en maskine til et nyt job - kan være en stor kilde til ineffektivitet. Moderne CNC-praksis har dog reduceret denne nedetid betydeligt. Teknikker som hurtigskift af værktøj, standardiserede opspændingsanordninger og palettesystemer gør det muligt for operatørerne at forberede det næste job, mens det nuværende stadig kører.

| Opgave | Traditionel opsætning | Moderne CNC-opsætning |

|---|---|---|

| Udskiftning af værktøj | Manual, en efter en | Automatisk værktøjsveksler (ATC) |

| Fastspænding af arbejdsemnet | Tilpassede jigs, manuel justering | Modulært inventar, pallesystemer |

| Indlæsning af program | Manuel indtastning af data | Direkte netværksoverførsel |

| Inspektion af første del | Manuel måling | Sondering i maskine, CMM |

Ved at minimere den tid, en maskine står stille mellem opgaverne, kan vi øge den samlede gennemstrømning og opretholde en mere fleksibel produktionsplan.

Hvordan effektivitet oversættes til omkostningseffektivitet

Effektivitetsgevinster er imponerende, men for ethvert projekt er det ultimative spørgsmål, hvordan de påvirker bundlinjen. Enhver forbedring i CNC-bearbejdningsprocessen, fra automatisering til hurtigere opstillinger, bidrager direkte til en mere omkostningseffektiv produktionsløsning. De økonomiske fordele realiseres gennem reducerede driftsudgifter, optimeret materialeforbrug og den strategiske fordel ved hastighed.

Nedbringelse af produktionsomkostningerne

Den økonomiske effekt af CNC-effektivitet er klar og direkte. Ved at analysere de primære omkostningsdrivere i produktionen - arbejdskraft og materialer - kan vi se, hvordan CNC-bearbejdning skaber værdi.

Reducerede udgifter til arbejdskraft

Automatisering ændrer fundamentalt på arbejdsligningen. En enkelt dygtig tekniker kan ofte overvåge flere CNC-maskiner på samme tid, hvilket står i skarp kontrast til kravet om en operatør pr. maskine i manuelle processer. Når maskinerne kører 24/7, spredes lønomkostningerne over en meget større mængde dele, hvilket sænker omkostningerne pr. enhed betydeligt. Det betyder ikke, at man skal fjerne faglærte job; det betyder, at man skal udnytte menneskelig ekspertise til programmering og kvalitetskontrol, ikke til gentaget manuelt arbejde.

Optimeret materialeforbrug og minimeret affald

Præcision er spildets fjende. CNC-maskiner udfører skærebaner med en nøjagtighed på mikroniveau, hvilket sikrer, at materialet fjernes nøjagtigt efter hensigten. Denne præcision minimerer mængden af råmateriale, der ender som skrot. I vores test har vi fundet ud af, at CNC's konsekvente nøjagtighed kan reducere materialespild med en mærkbar procentdel sammenlignet med mindre kontrollerede processer. Færre afviste dele på grund af produktionsfejl betyder også mindre materialespild, mindre omarbejde og lavere samlede projektomkostninger.

Den økonomiske fordel ved hurtigere ekspeditionstider

I dagens konkurrenceprægede marked er hastighed afgørende. Effektiviteten af en præcisions-CNC-bearbejdningsservice giver en kritisk time-to-market-fordel. Reducerede opstillings- og cyklustider betyder, at delene bliver færdiggjort og leveret hurtigere. For vores kunder betyder det, at de kan lancere produkter før konkurrenterne, opfylde kundeordrer hurtigere og være mere lydhøre over for markedets krav. Hurtigere turnarounds muliggør også en mere smidig forsyningskæde, hvilket reducerer virksomhedernes behov for at have store, dyre lagerbeholdninger. De kan bestille dele efter behov og være sikre på en pålidelig og hurtig leveringsplan. Denne smidighed er et stærkt økonomisk værktøj, der forbedrer cash flow og reducerer risikoen.

CNC-bearbejdning øger produktionseffektiviteten gennem automatisering, 24/7-drift og minimerede opsætningstider. Denne driftsmæssige ekspertise omsættes direkte til betydelige omkostningsbesparelser ved at reducere lønudgifter, reducere materialespild og fremskynde projekttidslinjer. Denne dobbelte fordel ved hastighed og økonomi gør en professionel præcisions-CNC-bearbejdningsservice til en uvurderlig partner for både hurtig prototyping og skalerbar produktion i store mængder, hvilket giver en pålidelig og omkostningseffektiv vej fra design til et markedsklart produkt.

Kvalitetssikring og ensartethed: Hvorfor er det vigtigt?

Har du nogensinde oplevet projektforsinkelser, fordi et kritisk parti af dele ikke bestod inspektionen? Den frustrerende uoverensstemmelse kan kompromittere hele dit design og din tidslinje og tvinge dig tilbage til tegnebrættet.

Kvalitetssikring er grundlaget for pålidelig produktion. Det er en systematisk proces, der garanterer, at hver eneste komponent lever op til præcise specifikationer, hvilket sikrer produktets ydeevne, sikkerhed og overholdelse af lovgivningen, samtidig med at dyre fejl og omarbejde forhindres.

Grundlaget for tillid: Robuste processer for kvalitetskontrol

I en høj indsats Præcisions-cnc-bearbejdningKvalitetskontrol er ikke bare et sidste skridt; det er en filosofi, der er indlejret i alle faser af produktionen. Det begynder i det øjeblik, vi modtager din CAD-fil, og fortsætter længe efter, at emnet er sendt af sted. Det handler om at skabe et dokumenteret, repeterbart system, der minimerer menneskelige fejl og garanterer, at selve processen er stabil. Hos PTSMAKE arbejder vi ud fra et princip om proaktiv forebyggelse frem for reaktiv detektion. Det betyder, at vi fokuserer på at kontrollere variablerne - maskinkalibrering, værktøjsslitage, materialekonsistens og operatørtræning - for at sikre, at kvaliteten er indbygget i emnet fra starten og ikke kun inspiceres til sidst. Denne disciplinerede tilgang er grundlæggende for at kunne levere komponenter, som du uden tøven kan stole på.

Håndværkets værktøjer: Avanceret inspektionsudstyr

At kontrollere tolerancer, der ofte er tyndere end et menneskehår, kræver mere end bare en skydelære. Det kræver sofistikerede metrologi3 udstyr, der er i stand til at måle med ekstrem nøjagtighed og gentagelsesnøjagtighed. Uden disse værktøjer er det bare snak at påstå høj præcision.

Koordinatmålemaskiner (CMM'er)

CMM'er er guldstandarden for 3D-inspektion. En højpræcisionssonde berører forskellige punkter på en del for at kortlægge dens geometri og sammenligner dataene direkte med den oprindelige CAD-model. Det giver os mulighed for at verificere komplekse funktioner, konturer og positionstolerancer, som er umulige at måle med håndværktøj.

Optiske og visuelle systemer

Til sarte dele eller funktioner, der kræver berøringsfri måling, bruger vi optiske komparatorer og avancerede visionssystemer. Disse værktøjer projicerer en forstørret silhuet af en del på en skærm eller bruger et kamera til at indfange og analysere dens dimensioner, perfekt til at kontrollere profiler, gevind og små funktioner.

| Inspektionsværktøj | Primær anvendelse | Vigtige fordele |

|---|---|---|

| Koordinatmålemaskine (CMM) | Verificering af kompleks 3D-geometri og snævre tolerancer. | Uovertruffen nøjagtighed for kritiske dimensioner. |

| Optisk komparator | Hurtig opmåling af 2D-profiler og funktioner. | Hurtig, berøringsfri inspektion til produktionskørsler. |

| Digitale skydelærer/mikrometre | Grundlæggende dimensionskontrol på værkstedsgulvet. | Hurtig kontrol under bearbejdningsprocessen. |

| Test af overfladeruhed | Måling af en overflades tekstur og finish. | Sikrer overensstemmelse med funktionelle og æstetiske behov. |

Den gyldne standard: ISO 9001-certificering

En ISO 9001-certificering er ikke bare et certifikat til at hænge på væggen. Det er en uafhængig bekræftelse af, at en virksomheds kvalitetsstyringssystem lever op til strenge internationale standarder. For dig som kunde betyder det, at vi har dokumenterede procedurer for alt fra materialeindkøb og proceskontrol til slutinspektion og korrigerende handlinger. Det er din sikkerhed for, at vi er forpligtet til løbende forbedringer, og at hver ordre håndteres med samme systematiske opmærksomhed på detaljer.

Ud over inspektion: Opbygning af konsistens i processen

At opnå ensartethed, især på tværs af store produktionsserier eller gentagne ordrer, handler om at kontrollere hele produktionsøkosystemet. Ægte reproducerbarhed betyder, at den 10.000. del er identisk med den første, uanset om de er lavet med dages eller måneders mellemrum. Dette opnås gennem en mangesidet tilgang, der går langt ud over simpel slutinspektion. Det handler om at opbygge et forudsigeligt og stabilt produktionsmiljø, hvor kvalitet er det uundgåelige resultat.

Materialesporbarhed og validering

Konsistens starter med råmaterialet. Vi opretholder fuld sporbarhed for alle materialer og dokumenterer alt fra leverandørens partinummer til dets kemiske og mekaniske egenskaber. Før der skæres en eneste chip, kontrollerer vi, at materialet opfylder dine nøjagtige specifikationer. Dette afgørende første skridt eliminerer en stor variabel og forhindrer fejl i efterfølgende led, som kan kompromittere dit slutprodukts integritet.

Processtyring og dokumentation

Hvert vellykket projekt hos PTSMAKE bliver til en detaljeret køreplan for fremtiden. Vi dokumenterer alle kritiske parametre: den specifikke CNC-maskine, der er brugt, de skærende værktøjer, spindelhastigheder, tilspændingshastigheder og arbejdsholdningsopsætninger. Denne "opskrift" gemmes og knyttes til dit varenummer. Når du afgiver en ny ordre, behøver vi ikke at opfinde den dybe tallerken igen. Vi trækker den nøjagtige proces frem og sikrer, at den del, der produceres om et år, er en nøjagtig kopi af den, du har godkendt i dag. Det er kernen i en pålidelig og skalerbar produktion.

Når "tæt nok på" fører til katastrofe

For mange af vores kunder er præcision ikke en luksus; det er et ufravigeligt krav, der dikteres af sikkerhed, regulering og ydeevne. I disse brancher kan en enkelt komponent, der falder uden for tolerancen, få alvorlige konsekvenser, hvilket gør ensartet kvalitet til et spørgsmål af afgørende betydning.

| Industri | Primære kvalitetskrav | Hvorfor konsekvens er vigtig |

|---|---|---|

| Luft- og rumfart | Fejlfri strukturel integritet, fuld sporbarhed. | En enkelt delfejl kan føre til katastrofale systemfejl. |

| Medicinsk udstyr | Biokompatibilitet, ekstrem præcision, sterilitet. | Patientsikkerhed er altafgørende; dele skal fungere perfekt hver gang. |

| Biler | Holdbarhed, pålidelighed under stress. | Vigtigt for sikkerhedssystemer som bremser og airbags. |

| Robotteknologi | Høj repeterbarhed, snævre monteringstolerancer. | Sikrer præcis bevægelse og driftsnøjagtighed. |

På disse områder er det vigtigt at give Præcisions-cnc-bearbejdning betyder at forstå, at vores komponenter ofte er en del af et større, livsvigtigt system. Der er ikke plads til fejl. Derfor er vores kvalitetssikringssystem designet til ikke bare at levere dele, men også ro i sindet.

Kort sagt er kvalitetssikring langt mere end en sidste kontrol. Det er et omfattende system, der bygger på avancerede inspektionsværktøjer, certificerede processer som ISO 9001 og omhyggelig processtyring. Dette engagement sikrer, at hver eneste del ikke kun er korrekt, men også konsekvent reproducerbar. I brancher, hvor sikkerhed og pålidelighed ikke er til forhandling, er denne disciplinerede tilgang den eneste måde at omdanne et design til et troværdigt, højtydende produkt og undgå de enorme omkostninger ved fejl.

Overfladebehandling og efterbehandlingskapacitet?

Har du nogensinde godkendt designet af en CNC-del for så at opdage, at den endelige overfladefinish ikke opfylder dine funktionelle eller æstetiske behov? Det kan føre til dyre og tidskrævende sekundære operationer, som forsinker hele projektet.

En præcisions-CNC-bearbejdningsservice af høj kvalitet leverer dele med en enestående overfladefinish som bearbejdet. Dette eliminerer ofte behovet for sekundært arbejde. Når det er nødvendigt, skaber integreret efterbehandling som slibning, rømning og samling komponenter, der virkelig er klar til øjeblikkelig brug i dit slutprodukt.

Den endelige overfladefinish på en bearbejdet del er ikke en eftertanke; det er en kritisk designfunktion, der bestemmes helt fra begyndelsen. En del, der kommer ud af maskinen og allerede opfylder dine specifikationer, er det mest effektive resultat. Hos PTSMAKE fokuserer vi på at opnå denne "as-machined"-kvalitet for at spare vores kunder tid og penge. Det kræver en dyb forståelse af, hvordan alle variabler i bearbejdningsprocessen påvirker den endelige overflade.

Videnskaben om den bearbejdede finish

At opnå en overlegen finish direkte fra CNC-maskinen er en blanding af videnskab og erfaring. Det handler ikke kun om at køre et program. Det handler om omhyggeligt at vælge de rigtige skærende værktøjer, optimere spindelhastigheder og tilspændingshastigheder og bruge den rigtige kølemiddelstrategi. For eksempel giver en højere spindelhastighed kombineret med en langsommere tilspænding generelt en finere finish, fordi værktøjets skærekant griber hyppigere ind i materialet over en mindre afstand. I vores projekter har vi fundet ud af, at en afsluttende "finishing pass" - en meget let skæring i slutningen af processen - kan forbedre overfladekvaliteten dramatisk og ofte bringe en del fra en standardfinish til en, der er egnet til kosmetiske anvendelser.

Matchende finish til funktionalitet

Ikke alle dele har brug for en spejllignende overflade. Overspecificering af en finish er en almindelig måde, hvorpå projektomkostningerne kan stige unødigt. Nøglen er at matche finishen med emnets funktion. I vores arbejde med kunder i medicinal- og rumfartsindustrien ser vi ofte krav om meget specifikke overfladeegenskaber. En glat overflade kan være nødvendig for en forsegling, mens en lidt grovere tekstur kan være nødvendig for malingens vedhæftning. At forstå disse nuancer er en vigtig del af en pålidelig Præcisions-cnc-bearbejdning4. Vi guider vores kunder gennem denne udvælgelsesproces for at sikre, at de får den ydelse, de har brug for, uden at betale for en finish, de ikke har brug for.

Følgende tabel er en generel vejledning, som vi bruger til at hjælpe vores kunder med at forstå typiske værdier for overfladeruhed (Ra).

| Ra-værdi (μm) | Beskrivelse | Typisk anvendelse |

|---|---|---|

| 12.5 - 6.3 | Groft bearbejdet | Frie overflader, ikke-kritiske komponenter |

| 3.2 - 1.6 | Standard bearbejdet | De mest almindelige dele til generelle formål |

| 0.8 - 0.4 | Fint bearbejdet | Passende overflader, dele, der kræver god æstetik |

| < 0.2 | Slibet eller poleret | Lejer, højpræcisionsaksler, optiske komponenter |

Ved at kontrollere bearbejdningsparametrene kan vi ofte opnå en Ra på 1,6 μm eller endda 0,8 μm direkte fra fræseren eller drejebænken, hvilket reducerer det efterfølgende arbejde betydeligt.

Selv om målet altid er en fremragende finish som bearbejdet, kræver nogle designs i sagens natur efterbehandling for at opnå de endelige specifikationer. Det er her, en partner med omfattende in-house-kapacitet bliver uvurderlig. I stedet for at du skal koordinere med flere leverandører til bearbejdning, slibning og samling, forenkler en leverandør med én kilde din forsyningskæde, reducerer leveringstiden og sikrer ansvarlighed. Denne integrerede tilgang er en hjørnesten i, hvordan vi leverer værdi ud over bare at lave chips.

Værdiskabende efterbehandlingstjenester

Disse tjenester er ikke bare ekstra trin; de er strategiske fremstillingsprocesser, der tilføjer kritiske funktioner eller egenskaber til en komponent. De forvandler en næsten færdig del til et fuldt funktionelt aktiv, der er klar til at blive integreret.

Slibning for ultimativ præcision

Når et design kræver tolerancer eller overfladefinish, som selv den bedste CNC-maskine ikke kan opnå alene, er slibning svaret. Denne slibende bearbejdningsproces fjerner bittesmå mængder materiale for at opnå ekstrem fladhed, cylindricitet og en spejlblank finish (ofte under Ra 0,2 μm). Vi bruger ofte slibning til højtydende aksler, præcisionsstifter og kritiske lejeoverflader, hvor selv en mikroskopisk fejl kan føre til fejl.

Rømning til indvendige funktioner

Hvad med at skabe ikke-runde indvendige former, som kilespor eller splines? Nogle kan laves med avancerede CNC-teknikker, men rømning er ofte hurtigere og mere præcis. En broche er et værktøj med en række gradvist højere tænder, som skubbes eller trækkes gennem et hul for at skære en bestemt form i en enkelt arbejdsgang. Det er en utrolig effektiv proces til fremstilling af indvendige tandhjul eller andre låsefunktioner, og det er en stor fordel at have denne mulighed in-house.

Samling til nøglefærdige løsninger

Den ultimative værditilvækst er at levere en komponent, der er klar til at blive installeret lige ud af kassen. Vores montageydelser kan spænde fra enkle opgaver som at presse lejer i eller installere spiraler til mere komplekse underenheder. I et tidligere projekt for en kunde i bilindustrien bearbejdede vi ikke kun et hus, men installerede også tætninger, lejer og fastgørelseselementer. Det sparede deres team for snesevis af timer på samlebåndet, så de kunne fokusere på den endelige produktintegration. Det forvandler din leverandør fra en simpel leverandør af dele til en ægte produktionspartner.

I sidste ende er målet at få en perfekt del på en effektiv måde. En førsteklasses præcisions-CNC-bearbejdningsservice opnår dette ved at optimere den bearbejdede finish for at reducere ekstra trin. Når efterbehandling er nødvendig, tilføjer tjenester som slibning, rømning og samling enorm værdi. Ved at samle disse funktioner under ét tag kan en partner som PTSMAKE forenkle din forsyningskæde, forkorte leveringstiden og levere en komplet komponent, der er klar til brug, så dit projekt holder sig på sporet og inden for budgettet.

Skalerbarhed: Fra prototyper til højvolumenproduktion?

Har du nogensinde skabt en perfekt prototype for så at stå over for et produktionsmareridt, når du forsøger at opskalere? Det kritiske spring fra én enhed til tusindvis kan sætte hele projektet i stå.

CNC-bearbejdningstjenester tilbyder enestående skalerbarhed ved at bruge den samme digitale designfil (CAD) til både enkelte prototyper og store produktionskørsler. Denne digitale ensartethed kombineret med hurtig maskinopsætning og automatisering giver mulighed for en problemfri overgang fra prototyper til masseproduktion med minimal friktion.

Rejsen fra et koncept til et markedsklart produkt er sjældent en lige linje. Evnen til at skalere effektivt er det, der adskiller succesfulde produkter fra dem, der sidder fast i "udviklingshelvede". En præcisions-cnc-bearbejdningsservice af høj kvalitet er bygget til at navigere på denne rejse sammen med dig. Kerneprincippet ligger i processens digitale natur. Dit design findes som en CAD-fil, som derefter oversættes til maskininstruktioner via CAM-software. Denne eneste kilde til sandhed sikrer, at den første prototype og den ti tusindste produktionsdel er fundamentalt identiske.

Fordelen ved prototyper

I de indledende faser er hastighed og nøjagtighed altafgørende. Du skal have fysiske dele i hænderne for at teste form, pasform og funktion. CNC-bearbejdning udmærker sig her. Vi kan tage en designfil og producere en prototype i løbet af få dage, nogle gange timer. Det giver mulighed for hurtig iteration. Hvis et design skal justeres, skal du blot opdatere CAD-modellen, og så kører vi programmet igen. Der er ingen grund til at investere i dyre værktøjer eller støbeforme bare for at validere et koncept. Denne fase handler om at udforske muligheder uden at forpligte sig til en massiv forhåndsomkostning. Brugen af standardværktøjer og enkel opspænding holder omkostningerne nede og gennemløbstiderne hurtige.

Den sømløse overgang til produktion

Når et design er færdigt, begynder skaleringsprocessen. Det smukke ved CNC er, at overgangen ikke kræver, at man starter helt fra bunden. Det samme CAM-program, som blev brugt til prototypen, fungerer som grundlag for produktionen. Men strategien skifter fra iterationshastighed til produktionseffektivitet. Det indebærer, at der skal skabes tilpassede opspændingsanordninger, som kan rumme flere dele på én gang, at værktøjsbanerne skal optimeres for at reducere cyklustiderne, og at der skal gennemføres kvalitetskontrol for at sikre ensartethed i hele batchen. I tidligere projekter hos PTSMAKE har vi set, hvordan omhyggelig planlægning i denne overgangsfase kan reducere omkostningerne pr. emne betydeligt. Korrekt anvendelse af Geometrisk dimensionering og tolerance (GD&T)5 Her bliver det afgørende at sikre, at hver eneste funktion på hver eneste del opfylder den nøjagtige specifikation.

| Aspekt | Prototyping-fasen | Produktionsfase med høj volumen |

|---|---|---|

| Primært mål | Designvalidering og iteration | Omkostningseffektivitet og ensartethed |

| Arbejdsholding | Standardskruestikker eller enkle armaturer | Tilpassede armaturer i flere dele |

| Programmering | Fokus på præcision og hurtig opsætning | Optimeret til minimal cyklustid |

| Anvendelse af materialer | Kan være mindre optimeret til enkeltdele | Planlagt for maksimalt udbytte fra lageret |

Ud over den tekniske opsætning er den strategiske fleksibilitet, som CNC-bearbejdning tilbyder, et stort aktiv for enhver virksomhed, lige fra en nystartet virksomhed til en etableret global producent. Denne fleksibilitet har direkte indflydelse på din bundlinje, forsyningskædens stabilitet og evnen til at reagere på markedsændringer. Det handler om mere end bare at lave dele; det handler om at opbygge en responsiv og modstandsdygtig produktionsstrategi. Evnen til at justere produktionsmængderne op eller ned uden alvorlige økonomiske sanktioner er en gamechanger, især på nutidens ustabile markeder. Denne smidighed er en vigtig grund til, at virksomheder samarbejder med en alsidig produktionsservice.

Tilpasning til designudvikling

Produkter er sjældent statiske. Selv efter en produktlancering identificeres forbedringer, eller kundefeedback nødvendiggør en designændring. Med fremstillingsmetoder, der er afhængige af hårdt værktøj, som sprøjtestøbning eller støbning, kan selv en lille designjustering betyde ugers nedetid og betydelige omkostninger til at ændre eller genskabe en form. Med CNC-bearbejdning er processen langt enklere. Vi opdaterer CAM-programmet, og den næste del fra linjen indeholder ændringen. Det giver mulighed for løbende forbedringer af dit produkt uden at forstyrre hele forsyningskæden. Det gør det muligt for en agil udviklingstankegang at strække sig langt ud over softwareverdenen og ind i den fysiske hardwareproduktion.

Broproduktion og on demand-produktion

CNC-bearbejdning er en perfekt løsning til "broproduktion". Det er en proces, hvor man fremstiller et begrænset antal dele for at imødekomme den første efterspørgsel på markedet, mens man forbereder værktøjer til store mængder, f.eks. sprøjtestøbeforme. Denne strategi får dit produkt hurtigere på markedet, genererer indtægter og indsamler brugerdata fra den virkelige verden hurtigere. Den understøtter også en on-demand produktionsmodel. I stedet for at have et stort, dyrt lager kan du bestille dele i partier, når du har brug for dem. I vores arbejde med kunder hos PTSMAKE har denne tilgang hjulpet dem med at styre pengestrømmen effektivt og reducere den risiko, der er forbundet med overproduktion, især ved introduktion af nye produkter. En pålidelig cnc-bearbejdningsservice fungerer som en forlængelse af din egen fabrik.

| Forretningsbehov | Sådan giver CNC-bearbejdning en løsning |

|---|---|

| Usikkerhed på markedet | Skaler produktionen op eller ned baseret på faktiske salgsdata. |

| Akutte behov for dele | Hurtig opsætning giver mulighed for hurtige løb for at forhindre line-down-situationer. |

| Lancering af nyt produkt | Bruges som broproduktion for at komme ind på markedet, mens værktøjet fremstilles. |

| Styring af pengestrømme | Undgå store investeringer i værktøj og inventar. |

Skalering fra en enkelt prototype til tusindvis af enheder er en almindelig forhindring i produktudviklingen. CNC-bearbejdning bygger effektivt bro over denne kløft ved at bruge en ensartet digital fil, der sikrer troværdighed fra den første til den sidste del. Denne tilgang giver ikke kun teknisk konsistens, men også betydelig økonomisk fleksibilitet. Den imødekommer nemt designændringer og svingende efterspørgsel uden de massive omstillingsomkostninger ved andre metoder, hvilket giver en pålidelig og smidig vej til markedet for både nye og etablerede produkter.

At vælge den rigtige leverandør af præcisions-CNC-bearbejdning.

Kæmper du med at gennemskue utallige leverandører til dit projekt? Hvordan sikrer du, at den, du vælger, ikke forårsager dyre forsinkelser eller leverer dele, der ikke kan godkendes?

At vælge den rigtige præcisions-CNC-bearbejdningstjeneste kræver evaluering af tekniske evner, kvalitetscertificeringer, brancheerfaring og kundesupport. Brug en struktureret tjekliste til objektivt at sammenligne udbydere og sikre, at de kan opfylde dit projekts specifikke krav til kompleksitet, kvalitet og levering.

At finde en partner er mere end bare at få et tilbud; det handler om at sikre et pålideligt led i din forsyningskæde. Det rigtige valg kan fremskynde din tid til markedet, mens det forkerte kan afspore den fuldstændigt. Lad os gennemgå de vigtigste kriterier for at træffe en sikker beslutning.

Tekniske muligheder: Se ud over maskinlisten

En lang liste af 5-aksede maskiner er imponerende, men den fortæller ikke hele historien. Den virkelige værdi ligger i ekspertisen bag udstyret. Når du evaluerer en potentiel leverandør, skal du grave dybere ned i deres sande evner.

Udstyr og tolerancer

Først skal du bekræfte, at deres maskiner passer til dit projekts behov. Har du brug for de komplekse geometrier, som 5-akset fræsning giver, eller er 3-akset tilstrækkeligt? Og endnu vigtigere: Hvad er deres angivne tolerancekapacitet? Bed om eksempler på tidligere arbejde, der viser deres evne til at holde snævre tolerancer, især på materialer, der ligner dine. I vores arbejde hos PTSMAKE viser vi ofte potentielle kunder eksempler på dele, der fremhæver vores præcisionsarbejde, som taler højere end noget specifikationsark.

Materialeekspertise

Et værksted kan have dusinvis af materialer på listen, men de vil have dyb ekspertise i nogle få udvalgte. Hvis dit projekt involverer et udfordrende materiale som Inconel eller en bestemt medicinsk plast, så spørg om deres erfaring med det. Spørg om deres værktøj, skærehastigheder og eventuelle udfordringer, de har overvundet med det specifikke materiale. En kyndig partner vil give værdifuld indsigt, som kan forbedre det endelige emne. Videnskaben om emnemåling, eller Metrologi6bliver særligt kritisk med eksotiske materialer, der har unikke varmeudvidelsesegenskaber.

Validering af kvalitet og erfaring

Certificeringer og brancheerfaring er dit bevis på en udbyders engagement i kvalitet og deres forståelse af dit markeds krav.

Certificeringer som udgangspunkt

Certificeringer som ISO 9001 er ikke til forhandling. De indikerer, at leverandøren har et robust kvalitetsstyringssystem (QMS) på plads. Det betyder, at de har standardiserede processer for alt fra ordreindgang til slutinspektion, hvilket sikrer konsistens og sporbarhed. For specifikke brancher skal du kigge efter yderligere certificeringer som AS9100 for rumfart eller ISO 13485 for medicinsk udstyr. Det er ikke bare mærker; det er rammer, der dikterer et højere niveau af proceskontrol og dokumentation.

Her er en hurtig reference til vigtige kvalitetsindikatorer:

| Kvalitetsindikator | Hvad det betyder for dig |

|---|---|

| ISO 9001:2015 | Ensartet kvalitet og proceskontrol. |

| CMM-inspektionsrapporter | Verificerbart bevis på, at delene opfylder dimensionsspecifikationerne. |

| Materialecertificeringer | Fuld sporbarhed af de anvendte råmaterialer. |

| Første artikelinspektion (FAI) | Sikring af, at produktionsopsætningen er korrekt. |

Disse elementer bygger et fundament af tillid. Uden dem spiller du hasard med din leverandørs evne til konsekvent at leve op til dine standarder.

Ud over de tekniske specifikationer og certificeringer ligger det menneskelige element i partnerskabet. Hvordan en leverandør kommunikerer, understøtter din designproces og tilpasser sig dine behov, er lige så afgørende som deres evne til at bearbejde en del.

Kommunikation og proaktiv støtte

Dårlig kommunikation er et stort rødt flag. Hvis en potentiel leverandør er langsom til at svare på din første forespørgsel, så forestil dig, hvordan de vil håndtere et kritisk problem midt i produktionen. En god partner fungerer som en forlængelse af dit team.

Værdien af DFM-feedback

Kig efter en leverandør, der tilbyder feedback om design til fremstilling (DFM). Denne proaktive tilgang er et tegn på en ægte partner. I stedet for blindt at bearbejde et fejlbehæftet design vil de foreslå ændringer, der kan reducere omkostningerne, forbedre styrken eller forkorte bearbejdningstiden. Denne samarbejdsproces sparer ikke kun penge, men resulterer også i et bedre slutprodukt. Det viser, at de er investeret i din succes, ikke bare i at gennemføre en ordre.

Lydhørhed og gennemsigtighed

Et dedikeret kontaktpunkt er afgørende. Du skal vide, hvem du skal ringe til, når du har et spørgsmål eller har brug for en opdatering. Kommunikationen skal være klar, kortfattet og gennemsigtig, især hvis der opstår problemer. En leverandør, der åbent diskuterer en udfordring og præsenterer en løsning, er langt mere værdifuld end en, der forholder sig tavs, indtil deadline er overskredet.

Behandlingstid og skalerbarhed

Endelig har du brug for en partner, der kan overholde din tidslinje og vokse med dig.

Balance mellem hastighed og kvalitet

Alle vil have dele hurtigt, men den billigste og hurtigste løsning er sjældent den bedste. Ægte levering til tiden betyder, at man modtager dele af høj kvalitet og i overensstemmelse med specifikationerne på den lovede dato. Spørg potentielle leverandører om deres typiske leveringstider for projekter af lignende kompleksitet. Spørg også om deres leveringshastighed. En pålidelig præcisions-CNC-bearbejdningsservice vil have målinger til at bakke deres påstande op.

Fra prototype til produktion

Dine behov kan ændre sig. I dag har du måske brug for en håndfuld prototyper, men næste år har du måske brug for tusindvis af enheder. Kan leverandøren skalere med dig? En partner med kapacitet til både hurtig prototyping og fuldskalaproduktion, som vi har hos PTSMAKE, forenkler din forsyningskæde betydeligt. Du undgår besværet med at finde og kvalificere en ny leverandør, når din volumen stiger.

For at hjælpe dig med at sammenligne potentielle partnere har jeg lavet denne enkle tjekliste.

| Evalueringskriterier | Udbyder A | Udbyder B | Udbyder C |

|---|---|---|---|

| ISO 9001-certificeret? | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej |

| Relevant brancheerfaring? | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej |

| 5-akset bearbejdning tilgængelig? | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej |

| Tilbyder DFM feedback? | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej |

| Dedikeret kontaktperson? | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej |

| Skalerbar produktion? | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej | ☐ Ja / ☐ Nej |

Brug dette som udgangspunkt for at foretage en grundig og objektiv evaluering.

At vælge den rigtige præcisions-CNC-bearbejdningsservice er en strategisk beslutning, ikke en simpel transaktion. Ved systematisk at evaluere potentielle partnere på deres tekniske evner, kvalitetssystemer, brancheekspertise og kommunikationspraksis kan du finde en leverandør, der virkelig fungerer som en forlængelse af dit team. Ved at bruge en tjekliste til at sammenligne leverandører sikrer du, at du træffer et objektivt, datadrevet valg, mindsker risici og sætter dit projekt op til succes lige fra begyndelsen.

Anvendelser i industrien: Brugsscenarier fra den virkelige verden?

Har du nogensinde undret dig over, hvordan en enkelt fremstillingsproces kan være afgørende for både en raketmotor og et livreddende kirurgisk implantat? Udfordringerne synes at være verdener fra hinanden, men løsningen er ofte den samme.

CNC-præcisionsbearbejdning er den røde tråd, der giver den uovertrufne nøjagtighed og materialemangfoldighed, som kræves af krævende industrier som rumfart, bilindustri, medicinalindustri og elektronik. Det omdanner komplekse digitale designs til højtydende, virkelige komponenter med enestående pålidelighed.

Teori er én ting, men at se, hvordan en præcisions-cnc-bearbejdning fungerer i den virkelige verden, er det, der virkelig betyder noget. Min erfaring er, at den rigtige anvendelse af denne teknologi kan være forskellen mellem et projekts succes og fiasko, især i brancher, hvor der ikke er plads til fejl.

Luftfarts- og forsvarssektoren

I rumfartsindustrien tæller hvert gram, og fejl er ikke en mulighed. Komponenterne skal kunne modstå ekstreme temperaturer, tryk og vibrationer. Det er her, præcisionen ved 5-akset CNC-bearbejdning virkelig skinner. Vi arbejder ofte med avancerede materialer som titanlegeringer og Inconel, som er notorisk vanskelige at bearbejde. Målet er at skabe komplekse letvægtsdele uden at gå på kompromis med den strukturelle integritet.

Et godt eksempel kommer fra et projekt på PTSMAKE, der involverede et strukturelt beslag til en satellit. Det oprindelige design var pladskrævende. Ved at bruge topologioptimeringssoftware og vores 5-aksede bearbejdningsmuligheder kunne vi fjerne 40% af materialet og samtidig opretholde den nødvendige styrke. Denne direkte vægtbesparelse betyder lavere opsendelsesomkostninger og øget nyttelastkapacitet for vores kunde. Maskinens evne til at opretholde snævre tolerancer på tværs af komplekse krumninger var helt afgørende. Dette præcisionsniveau sikrer, at hver del passer perfekt under samlingen, hvilket eliminerer dyre forsinkelser. Den anisotropisk7 karakter af nogle avancerede kompositter kræver også specifikke bearbejdningsstrategier for at forhindre delaminering.

Bilindustrien

Bilverdenen er drevet af effektivitet, pålidelighed og omkostningseffektivitet. Fra motorblokke til transmissionskomponenter er CNC-bearbejdning afgørende for at producere dele, der lever op til strenge præstationsstandarder. Udviklingen i retning af elbiler har medført nye udfordringer, f.eks. fremstilling af lette batterikabinetter og komplicerede motorkomponenter med ekstremt snævre tolerancer for at maksimere effektiviteten.

Baseret på vores samarbejde med kunder i bilindustrien er prototyper et nøgleområde. Før virksomhederne forpligter sig til de høje omkostninger ved værktøj til masseproduktion, er de nødt til at validere deres design. Vi bruger CNC-bearbejdning til at fremstille meget nøjagtige prototyper af motorstempler eller gearkassehuse. Disse dele er så nøjagtige, at de kan bruges til at teste ydeevnen i den virkelige verden. Det gør det muligt for ingeniører at identificere designfejl tidligt, iterere hurtigt og gå til produktion med selvtillid.

| Industri | Den vigtigste udfordring | CNC-bearbejdningsløsning | Almindelige materialer |

|---|---|---|---|

| Luft- og rumfart | Ekstremt styrke-til-vægt-forhold, komplekse geometrier | 5-akset bearbejdning, avancerede værktøjsbaner | Titanium, Inconel, aluminium 7075 |

| Biler | Pålidelighed i store mængder, omkostningseffektivitet, hurtig fremstilling af prototyper | Automatiserede CNC-celler, højhastighedsbearbejdning | Stållegeringer, aluminium 6061, støbejern |

Mens rumfarts- og bilindustrien skubber grænserne for ydeevne, kræver medicinal- og elektronikindustrien en anden form for perfektion - en, der fokuserer på sikkerhed, miniaturisering og fejlfri funktionalitet. Principperne for præcision er de samme, men anvendelsen og kravene er unikt skræddersyede.

Området for medicinsk udstyr

Inden for det medicinske område er præcision et spørgsmål om sundhed og sikkerhed. Kirurgiske instrumenter, ortopædiske implantater og komponenter til diagnostisk udstyr skal fremstilles med absolut nøjagtighed og af biokompatible materialer. Der er nultolerance over for overfladefejl, som kan huse bakterier eller forårsage uønskede reaktioner i menneskekroppen.

Vi bearbejder ofte dele til kirurgiske robotter af materialer som PEEK og rustfrit stål af medicinsk kvalitet. Disse komponenter har ofte indviklede indvendige kanaler og ekstremt fine detaljer, som er umulige at skabe med andre metoder. Overfladefinishen er lige så vigtig som den dimensionelle nøjagtighed. Vores proces sikrer en glat, sprækkefri finish, som er nem at sterilisere. For en kunde, der udviklede et nyt knæimplantat, bearbejdede vi prototyper af titanium, der passede perfekt til den komplekse geometri i patientens anatomi udledt af MR-data. Dette niveau af tilpasning, som muliggøres af en førsteklasses præcisions-cnc-bearbejdningsservice, revolutionerer patientbehandlingen.

Forbrugerelektronikindustrien

Tænk på den smartphone, du har i lommen. Dens slanke metalkabinet, de små stik og de interne komponenter, der afleder varmen - alt sammen er produkter af præcis CNC-bearbejdning. Udfordringen inden for elektronik er ofte miniaturisering. Efterhånden som enhederne bliver mindre og mere kraftfulde, skal komponenterne indeni være mere kompakte og præcise end nogensinde.

Køleribber er en almindelig komponent, som vi producerer til elektronikvirksomheder. De er typisk lavet af aluminium eller kobber og har komplekse finner for at maksimere overfladearealet til varmeafledning. Det kræver omhyggelig planlægning og specialværktøj at bearbejde disse tynde finner, uden at de bliver skæve eller går i stykker. I vores test og udvikling har vi fundet ud af, at præcisionen i udskæringen har direkte indflydelse på den termiske ydeevne. En afvigelse på blot nogle få mikrometer kan reducere effektiviteten. Det er grunden til, at førende elektronikmærker bruger CNC-bearbejdning til deres premiumprodukter, hvilket sikrer både æstetisk perfektion og funktionel pålidelighed.

| Industri | Den vigtigste udfordring | CNC-bearbejdningsløsning | Fokus på lovgivning |

|---|---|---|---|

| Medicinsk | Biokompatibilitet, ekstrem nøjagtighed, fejlfri overfladefinish | Schweizisk bearbejdning, mikrobearbejdning | FDA, ISO 13485 |

| Elektronik | Miniaturisering, varmestyring, æstetisk kvalitet | Højhastighedsfræsning, præcisionsdrejning | RoHS, WEEE |

Fra satellitbeslag til kirurgiske implantater viser CNC-præcisionsbearbejdning sin værdi på tværs af forskellige industrier, hvor der står meget på spil. Det handler ikke bare om at fremstille dele; det handler om at løse specifikke, kritiske udfordringer. Teknologien giver den nødvendige nøjagtighed til rumfartens letvægtsbehov, pålideligheden til bilkomponenter, biokompatibiliteten til medicinsk udstyr og den miniaturisering, der kræves af moderne elektronik. Hver applikation viser den håndgribelige effekt af præcision på ydeevne, sikkerhed og innovation i den virkelige verden.

Hvad er de nye tendenser og innovationer inden for CNC-præcisionsbearbejdning?

Kæmper du med at holde trit med produktionsteknologien, der synes at ændre sig fra den ene dag til den anden? Er du bekymret for, at traditionelle bearbejdningsmetoder begrænser dit designpotentiale og øger dine produktionsomkostninger?

De mest markante tendenser er flerakset bearbejdning, automatisering, problemfri CAD/CAM-integration og Industrial Internet of Things (IIoT). Disse innovationer revolutionerer præcisions-CNC-bearbejdningstjenester ved at muliggøre mere komplekse dele, forbedre effektiviteten, reducere fejl og sikre større pålidelighed gennem forudseende vedligeholdelse.

Skiftet til smartere, mere kapable maskiner

Kernen i moderne produktion er under udvikling. Det handler ikke længere kun om at skære i metal; det handler om at gøre det smartere, hurtigere og med større præcision end nogensinde før. To store fysiske tendenser fører an i denne udvikling: flerakset bearbejdning og automatisering. Det er ikke bare buzzwords; de repræsenterer et fundamentalt skift i vores tilgang til produktion af emner. Min erfaring er, at det, der adskiller et godt maskinværksted fra et fantastisk, er at tage disse teknologier til sig.

Flerakset bearbejdning: Ud over tre dimensioner

Traditionelt arbejdede CNC-maskiner på tre akser (X, Y og Z). Denne opsætning var effektiv, men krævede ofte flere opspændinger og manuel omplacering af komplekse emner, hvilket gav mulighed for fejl og forlængede opsætningstiden. Overgangen til 5-akset bearbejdning har været en game-changer. Ved at tilføje to rotationsakser kan en 5-akset maskine nærme sig et emne fra stort set alle vinkler. Det giver os mulighed for at bearbejde komplicerede geometrier i en enkelt opstilling, hvilket er afgørende for industrier som rumfart og medicinsk udstyr. Denne tilgang med en enkelt opsætning, kendt som "done-in-one", forbedrer nøjagtigheden drastisk, fordi emnet ikke flyttes mellem operationerne. Det minimerer tolerancestakken og sikrer, at den endelige del passer perfekt til designintentionen. Maskinens kinematik8 bliver langt mere komplekse, men den resulterende delkvalitet og effektivitet er ubestridelig.

Automatisering og robotteknologi: Fremkomsten af Lights-Out-produktion

Automatisering er en anden tendens, der er ved at omforme værkstedsgulvet. Det går ud over CNC-maskinens automatiserede værktøjsskift. Vi taler om at integrere robotarme til på- og aflæsning af råmaterialer og færdige dele, automatiserede kvalitetsinspektionssystemer og pallevekslere, der gør det muligt for maskinerne at køre kontinuerligt. Hos PTSMAKE har vi set, hvordan integration af robotteknologi giver mulighed for "lights-out"-produktion, hvor produktionen fortsætter uden opsyn natten over eller i weekenden. Det øger ikke kun vores kapacitet og fremskynder leveringstiderne, men forbedrer også ensartetheden. En robot udfører den samme opgave med samme præcision hver eneste gang og fjerner den variation, der kan følge med manuel håndtering. Dette niveau af automatisering er afgørende for at kunne levere en skalerbar og pålidelig cnc-bearbejdningsservice.

| Funktion | 3-akset bearbejdning | 5-akset bearbejdning | Den største fordel ved 5-aksen |

|---|---|---|---|

| Adgang til arbejdsemnet | Begrænset til 3 lineære akser | 5 akser (3 lineære, 2 roterende) | Adgang til komplekse og dybe funktioner |

| Nødvendige opsætninger | Flere til komplekse dele | Ofte en enkelt opsætning | Reduceret opsætningstid og færre fejl |

| Værktøjets længde | Kræver længere værktøj til dybe snit | Kan bruge kortere, mere stive værktøjer | Bedre overfladefinish og højere nøjagtighed |

| Ideel til | Enklere, prismatiske dele | Komplekse konturer og geometrier | Åbner op for avancerede designmuligheder |

Den digitale tråd: Forbindelse mellem design og levering

Mens fremskridt inden for maskinhardware er imponerende, er softwaren og dataintegrationen bag dem lige så transformerende. Den "digitale tråd" refererer til det sømløse flow af information fra den oprindelige CAD-model hele vejen til den endelige inspicerede del. Denne forbindelse er drevet af avanceret software og Industrial Internet of Things (IIoT), og den er afgørende for en moderne præcisions-CNC-bearbejdningsservice.

CAD/CAM-integration: Fra design til værktøjsbane

Forbindelsen mellem software til computerstøttet design (CAD) og computerstøttet produktion (CAM) er blevet utrolig sofistikeret. Tidligere kunne det være en besværlig og fejlbehæftet proces at oversætte en 3D-model til maskinkode (G-kode). I dag kan integrerede CAD/CAM-systemer automatisk generere meget effektive værktøjsbaner direkte fra den oprindelige designfil. Avancerede algoritmer kan simulere hele bearbejdningsprocessen, opdage potentielle kollisioner og optimere skærestrategier for hastighed og værktøjslevetid, før der skæres et eneste stykke metal. Denne dybe integration betyder, at vi kan gå fra kundens design til den faktiske produktion meget hurtigere. Det giver os også mulighed for at give værdifuld DFM-feedback (Design for Manufacturability) og foreslå mindre designjusteringer, der kan reducere bearbejdningstiden og -omkostningerne betydeligt.

IIoT og prædiktiv vedligeholdelse: Datadrevet pålidelighed

Industrial Internet of Things (IIoT) handler om at forbinde maskiner til et netværk og bruge de data, de genererer, til at træffe smartere beslutninger. Sensorer placeret på spindler, motorer og andre kritiske maskinkomponenter indsamler data i realtid om temperatur, vibrationer og ydeevne. Ved at analysere disse data kan vi gå fra reaktiv vedligeholdelse (at reparere ting, når de går i stykker) til forebyggende vedligeholdelse. Algoritmer kan opdage subtile ændringer i maskinens adfærd, som indikerer, at en potentiel fejl er nært forestående. Det giver os mulighed for at planlægge vedligeholdelse, før der opstår et nedbrud, hvilket forhindrer kostbar nedetid og sikrer, at projekterne holder tidsplanen. For vores kunder betyder det større tillid til vores evne til at levere dele af høj kvalitet til tiden, hver gang.

| Innovation | Indvirkning på produktion | Fordel for kunden |

|---|---|---|

| Integreret CAD/CAM | Reducerer programmeringstid og fejl | Hurtigere time-to-market og lavere omkostninger |

| Simulering af bearbejdning | Forhindrer nedbrud og optimerer værktøjsbaner | Højere delkvalitet og designsikkerhed |

| IIoT-sensorer | Muliggør maskinovervågning i realtid | Forbedret levering til tiden og pålidelighed |

| Prædiktiv analyse | Forhindrer uventet nedetid for maskinen | Konsekvent produktion og pålidelig forsyningskæde |

CNC-præcisionsbearbejdningsindustrien er i rivende udvikling, drevet af innovationer, der forbedrer både fysiske og digitale muligheder. Nøgletendenser som flerakset bearbejdning og automatisering gør det muligt at producere mere komplekse dele med større effektivitet og ensartethed. Samtidig skaber integrationen af CAD/CAM-software og brugen af IIoT til prædiktiv vedligeholdelse en sømløs digital tråd fra design til levering. Disse tendenser giver tilsammen en moderne cnc-præcisionsbearbejdningsservice mulighed for at tilbyde overlegen kvalitet, hastighed og pålidelighed.

Miljøpåvirkning og bæredygtighed i CNC-bearbejdning?

Har du nogensinde stillet spørgsmålstegn ved de miljømæssige omkostninger bag dine præcisionskomponenter? Produktionens fodaftryk er et voksende problem, som kan tilføje skjulte risici og kompleksitet til ethvert projekt.

Moderne CNC-bearbejdning reducerer miljøpåvirkningen betydeligt ved at optimere materialeanvendelsen, sænke energiforbruget og muliggøre robuste genbrugsprogrammer. Det gør det til et langt mere bæredygtigt valg end mange traditionelle fremstillingsmetoder til fremstilling af højpræcisionsdele.

Når vi taler om produktion, måles effektivitet ofte i tid og omkostninger. Men en afgørende tredje måleenhed er ved at dukke op: bæredygtighed. Moderne CNC-præcisionsbearbejdning handler ikke kun om at skabe perfekte dele; det handler også om at gøre det på en ansvarlig måde. De miljømæssige fordele i forhold til traditionelle metoder er betydelige og begynder på det mest grundlæggende niveau.

Minimering af materialespild: Kernen i CNC-bæredygtighed

Selv om CNC-bearbejdning er en subtraktiv proces, er den konstrueret til maksimal materialeeffektivitet. Sofistikeret CAD/CAM-software giver os mulighed for at skabe stærkt optimerede værktøjsbaner, der kun fjerner det absolutte minimum af materiale, der er nødvendigt for at opnå den endelige geometri. Det står i skarp kontrast til ældre manuelle metoder, som ofte involverede mere gætteri og resulterede i højere skrotningsrater. Vi kan simulere hele processen på forhånd og sikre, at den første del er lige så effektiv som den sidste. Denne digitale præcision reducerer spild drastisk, før der skæres en eneste chip. En fuld Livscyklusvurdering9 afslører ofte, at optimeret bearbejdning er bedre end processer, der kræver nye forme eller matricer for hver design-iteration.

Skærer ned på energiforbruget

Selve maskinerne er en stor del af bæredygtighedsligningen. Nyere CNC-centre er designet med energieffektivitet for øje og har drev med variabel hastighed, intelligente kølemiddelpumper og standby-tilstande med lavt strømforbrug, der aktiveres under nedetid. Hos PTSMAKE har vi fundet ud af, at en opgradering til moderne udstyr kan reducere energiforbruget pr. emne med helt op til 30%. Desuden betyder hastigheden og automatiseringen af CNC, at maskinerne kører i kortere tid sammenlignet med de arbejdskrævende processer i flere trin ved traditionel fremstilling, hvilket fører til et mindre samlet energifodaftryk for hele produktionskørslen.

| Funktion | Traditionel fremstilling | Moderne CNC-bearbejdning |

|---|---|---|

| Udnyttelse af materialer | Lavere eller højere skrotningsrater | Høj, optimeret med software |

| Energiforbrug | Ofte høj og konstant | Lavere, med energibesparende tilstande |

| Kølevæske/smøremidler | Ofte oliebaseret, farlig | Vandbaseret, biologisk nedbrydelig eller tør |

| Processtyring | Operatør-afhængig | Digitalt kontrolleret, repeterbar |

Reduktion af det samlede miljømæssige fodaftryk

Bæredygtighed omfatter også de forbrugsvarer, der bruges i processen. Mange ældre produktionsteknikker var afhængige af skrappe, oliebaserede kølemidler, som var vanskelige og dyre at bortskaffe på en ansvarlig måde. Industrien skifter hurtigt til mere sikre alternativer. Mange moderne CNC-operationer, inklusive vores, bruger nu biologisk nedbrydelige, vandbaserede kølemidler eller anvender endda tørbearbejdning eller MQL-teknikker (minimum quantity lubrication), hvor materialet og anvendelsen tillader det. Denne enkle ændring eliminerer en betydelig kilde til farligt affald, hvilket gør arbejdspladsen mere sikker og processen grønnere.

Ud over blot at reducere spild under produktionen er en fremsynet Præcisions-cnc-bearbejdning bygger bæredygtighed ind i hele sin driftsfilosofi. Det indebærer at skabe lukkede kredsløb og anvende teknologier, der minimerer miljøpåvirkningen i alle led, fra materialeindkøb til facilitetsstyring. Det er disse proaktive initiativer, der adskiller en god leverandør fra en virkelig bæredygtig partner.

Proaktive bæredygtighedsinitiativer i aktion

En hjørnesten i et grønt maskinværksted er et omfattende genbrugsprogram. De metalspåner, der opstår under bearbejdningen, er værdifulde ressourcer, ikke affald. På vores anlæg har vi en streng proces for indsamling og adskillelse af dette skrot efter materialetype - uanset om det er aluminium, rustfrit stål eller titanium. Dette sorterede materiale sendes derefter til certificerede genbrugsvirksomheder for at blive smeltet om og genbrugt. Det skaber en cirkulær økonomi. For eksempel bruger genbrug af aluminium omkring 95% mindre energi end at producere det fra rå bauxitmalm, hvilket er en enorm miljøbesparelse.

Intelligent brug af råmaterialer

Effektiviteten starter, før maskinen overhovedet er tændt. En vigtig strategi er at indkøbe materialer med "næsten netto-form". I stedet for at starte med en stor, generisk metalblok køber vi råmateriale, der allerede er tæt på den endelige dels overordnede dimensioner. Dette enkle trin reducerer drastisk mængden af materiale, der skal bearbejdes, hvilket igen sparer bearbejdningstid, værktøjsslitage og energi. Det er en smartere, slankere tilgang. Vi samarbejder også med kunderne om at vælge materialer, der ikke kun er egnede til formålet, men som også er meget genanvendelige eller fås med certificeret genbrugsindhold, hvilket lukker bæredygtighedskredsløbet yderligere.

Omfavnelse af energibesparende teknologier

En bæredygtig drift ser ud over maskinerne og omfatter hele anlægget. Hos PTSMAKE ser vi hele værkstedet som et system, der skal optimeres. Det omfatter initiativer som opgradering til højeffektiv LED-belysning, der bruger en brøkdel af strømmen i ældre systemer. Vi kører også et omhyggeligt program til opsporing af trykluftlækager; selv en lille, uhørlig lækage i en luftledning kan koste tusindvis af kroner i energiomkostninger i løbet af et år. Moderne procesoptimeringssoftware spiller også en rolle. Den kan simulere forskellige bearbejdningsstrategier og forudsige energiforbruget, så vores programmører kan vælge den mest effektive og miljøvenlige værktøjsbane, der stadig opfylder alle kvalitetsspecifikationer.

At vælge en moderne præcisions-CNC-bearbejdningsservice er en investering i både kvalitet og bæredygtighed. Ved at udnytte avanceret software til at minimere spild, bruge energieffektive maskiner og implementere robuste genbrugsprogrammer reducerer vi aktivt produktionens miljømæssige fodaftryk. Denne ansvarlige tilgang sikrer, at dine højtydende komponenter ikke produceres på planetens bekostning. Et samarbejde med en leverandør, der er engageret i disse grønne initiativer, hjælper dig med at nå dine projektmål, samtidig med at du opretholder din egen virksomheds bæredygtighedsstandarder.

Tag dine CNC-præcisionsbearbejdningsprojekter videre med PTSMAKE

Er du klar til at løfte din produktionssucces? Bliv partner med PTSMAKE - din næste generations allierede, når det gælder kvalitet, effektivitet og skalerbarhed inden for præcisions-CNC-bearbejdning. Besøg www.ptsmake.com eller kontakt os nu for at diskutere dit projekt og få et skræddersyet tilbud fra vores erfarne team!

Forstå, hvordan materialets korn eller fiberretning påvirker styrken. Det er afgørende for at kunne designe holdbare, højtydende dele. ↩

Forstå sproget i tekniske tegninger for bedre at kunne kommunikere din designintention til produktionen. ↩

Dyk dybere ned i videnskaben om måling og dens afgørende rolle i præcisionsteknik. ↩

Klik for at se, hvordan vores ekspertise kan spare dig penge ved at optimere designet af din del til produktion. ↩

Lær, hvordan GD&T sikrer, at din designintention omsættes perfekt til hver eneste del, hvilket er afgørende for en vellykket produktionsskalering. ↩

Klik for at forstå, hvordan præcis målevidenskab sikrer, at dine dele opfylder nøjagtige specifikationer. ↩

Lær, hvordan et materiales retningsbestemte egenskaber kan påvirke styrke og ydeevne under bearbejdningsprocessen. ↩

Forstå principperne for maskinbevægelse, der muliggør de komplekse, koordinerede bevægelser i flerakset bearbejdning. ↩

Forstå den fulde miljøpåvirkning af dit produkt, fra råmateriale til bortskaffelse, med denne omfattende metode. ↩