Fejl i metalstøbning koster producenterne millioner hvert år. Dele fejler i kvalitetsinspektioner, leveringsplaner skrider, og forholdet til kunderne lider, når støbeprocesser går galt.

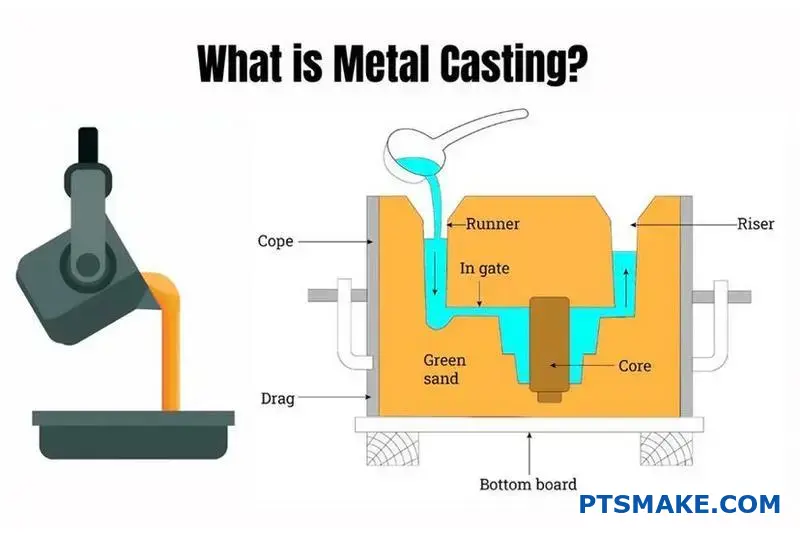

Metalstøbning er en fremstillingsproces, hvor smeltet metal hældes i et formhulrum for at skabe dele. Denne vejledning dækker 14 nøgleprocesser, materialevalg, forebyggelse af fejl og strategier for omkostningsoptimering, som hjælper dig med at opnå ensartede resultater af høj kvalitet fra prototype til produktion.

I løbet af mine år hos PTSMAKE har jeg arbejdet med ingeniører, der havde brug for praktiske løsninger på udfordringer i forbindelse med støbning. Denne guide nedbryder komplekse processer til brugbare trin, som du kan anvende med det samme for at forbedre dine støbeoperationer og reducere dyre fejl.

Hvad er de vigtigste metalstøbningsprocesser og deres udvælgelseskriterier?

Det er afgørende at vælge den rigtige metalstøbeproces. Denne beslutning påvirker direkte kvaliteten, prisen og leveringsplanen for din endelige del. Det er et grundlæggende skridt til succes.

Vi hjælper ofte vores kunder med at navigere i disse valg. Lad os sammenligne tre primære metoder for at forenkle din beslutning.

Et overblik over kernestøbningsprocesser

Sand-, investerings- og trykstøbning er populære valg. De tjener hver især forskellige formål.

| Proces | Bedst til | Kompleksitet |

|---|---|---|

| Sandstøbning | Store dele, lav volumen | Lav |

| Investeringsstøbning | Komplekse former, høj finish | Høj |

| Trykstøbning | Høj volumen, præcision | Medium |

Evaluering af vigtige udvælgelseskriterier

At vælge den rigtige metode kræver et detaljeret kig på dit projekts specifikke behov. Lad os gennemgå de vigtigste faktorer.

Materialekompatibilitet

Sandstøbning fungerer med næsten alle metaller. Det gælder også højtemperaturstål og jern. Trykstøbning er begrænset til ikke-jernholdige legeringer som aluminium og zink. Investeringsstøbning er en god mellemvej.

Produktionsmængde og omkostninger

Trykstøbning har høje indledende værktøjsomkostninger. Men det giver de laveste omkostninger pr. del ved store mængder. Sandstøbning er billig til prototyper eller små mængder. Værktøjet er billigt. Investeringsstøbning ligger midt imellem.

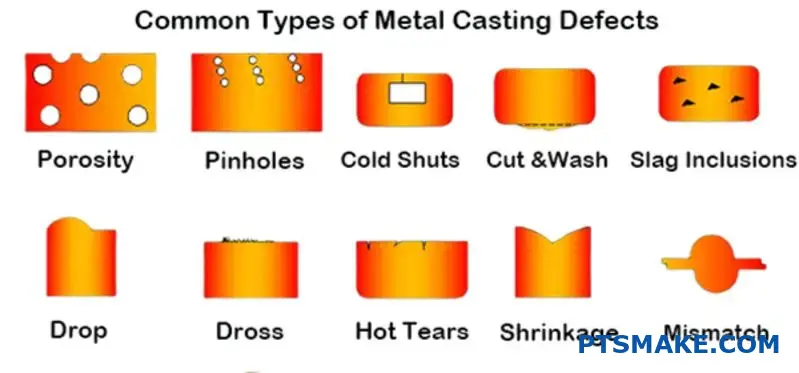

Det er her, man afvejer den første investering mod langsigtede produktionsbesparelser. Et almindeligt problem på tværs af processer er interne hulrum eller Porøsitet1, hvilket kan påvirke delintegriteten og øge skrotningsraten, hvis det ikke kontrolleres.

Delstørrelse og finish

Til meget store komponenter er sandstøbning ofte den eneste mulighed. Investeringsstøbning udmærker sig ved at skabe små, komplicerede dele med en fremragende overfladefinish, hvilket reducerer behovet for sekundær bearbejdning.

Lad os organisere det i en beslutningsmatrix. Det vil hjælpe dig med at visualisere afvejningerne.

| Kriterier | Sandstøbning | Investeringsstøbning | Trykstøbning |

|---|---|---|---|

| Valg af materiale | Meget bred | Bredt | Begrænset (ikke-jernholdig) |

| Produktionsvolumen | Lav til middel | Lav til middel | Høj |

| Delstørrelse | Stor | Lille til mellemstor | Lille til mellemstor |

| Overfladefinish | Hårdhændet | Fremragende | God til fremragende |

| Enhedsomkostninger (højt volumen) | Høj | Medium | Lav |

At vælge den rigtige metalstøbningsproces indebærer en afvejning. Du skal afveje materiale, volumen, størrelse, finish og omkostninger. Denne beslutningsmatrix giver et klart udgangspunkt for at evaluere sand-, investerings- og trykstøbning til din specifikke anvendelse.

Hvad er familien af almindelige jernholdige metalstøbningslegeringer?

Jernlegeringer er arbejdshestene inden for metalstøbning. De er primært jernbaserede materialer.

Deres egenskaber afhænger i høj grad af kulstofindhold og form. Vi arbejder hovedsageligt med fire almindelige typer.

Disse omfatter gråjern, duktilt jern, formbart jern og stålstøbegods. De har hver især unikke styrker. Det gør dem velegnede til forskellige opgaver. Det er vigtigt at vælge den rigtige.

Støbning af jernholdige metaller tilbyder en bred vifte af muligheder. Hver legering tjener et bestemt formål, og det rigtige valg er afgørende for ydeevne og pris.

Gråt jern: Mesteren i bearbejdelighed

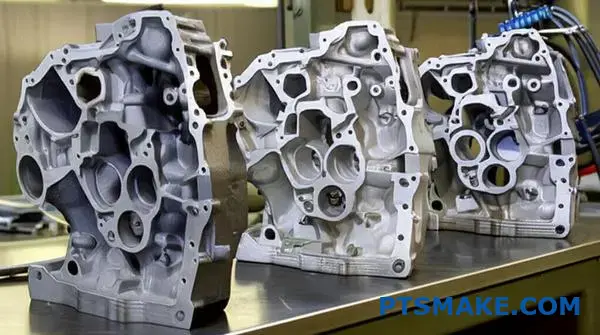

Gråt jern indeholder kulstof i form af grafitflager. Denne struktur gør det skørt, men giver fremragende vibrationsdæmpning og overlegen bearbejdelighed. Det er et omkostningseffektivt valg til dele som motorblokke.

Duktilt jern: Styrke møder fleksibilitet

Duktilt jern er en betydelig opgradering af sejheden. En særlig behandling ændrer kulstofstrukturen. Den vigtigste forskel ligger i dets Grafitmorfologi2. Kulstoffet formes til kugler, ikke flager. Dette resulterer i højere styrke og duktilitet, ligesom stål. Det er ideelt til holdbare dele som krumtapaksler og vandrør.

Støbegods af formbart jern og stål

Formbart jern fremstilles gennem varmebehandling, hvilket giver det god duktilitet. Stålstøbegods giver den højeste styrke og slidstyrke. De er perfekte til applikationer med høj belastning som f.eks. industriventiler.

Her er en hurtig sammenligning fra vores oplevelse på PTSMAKE.

| Legeringstype | Trækstyrke | Duktilitet | Bearbejdelighed | Typisk anvendelse |

|---|---|---|---|---|

| Gråt jern | Lav | Meget lav | Fremragende | Maskinbaser |

| Duktilt jern | Høj | Medium | God | Rør, krumtapaksler |

| Formbart jern | Medium | Høj | Meget god | Komponenter til biler |

| Støbning af stål | Meget høj | Høj | Fair | Ventiler, tandhjul |

At vælge den rigtige jernlegering er en balancegang. Det indebærer en afvejning af styrke, duktilitet, bearbejdelighed og omkostninger. Gråjern er let at arbejde med, mens stål giver ultimativ styrke. Det bedste valg afhænger af dine specifikke tekniske og budgetmæssige behov.

Hvad er familien af almindelige ikke-jernholdige metalstøbningslegeringer?

Ikke-jernholdige legeringer er rygraden i moderne produktion. De tilbyder en bred vifte af egenskaber uden jernets vægt- og korrosionsproblemer. Lad os se på de vigtigste familier.

Aluminiumslegeringer

De er kendt for at være lette og korrosionsbestandige. De er perfekte til rumfarts- og bildele, hvor det er afgørende at reducere vægten.

Kobberlegeringer

Denne gruppe omfatter messing og bronze. De er værdsat for deres fremragende elektriske ledningsevne og styrke. Tænk på elektriske komponenter og marineudstyr.

Zinklegeringer

Zinklegeringer er fremragende til metalstøbning. De giver stor dimensionel nøjagtighed og er ideelle til at skabe komplekse, detaljerede dele som tandhjul og dekorativt hardware.

| Legeringsfamilie | Primær fordel | Typisk industri |

|---|---|---|

| Aluminium | Letvægt | Luft- og rumfart |

| Kobber | Ledningsevne | Elektronik |

| Zink | Støbbarhed | Biler |

At vælge den rigtige legering er mere end bare at vælge en egenskab. Det indebærer en afvejning af ydeevne, omkostninger og produktionskrav. Hos PTSMAKE guider vi dagligt vores kunder gennem denne beslutning.

Dyk dybere ned i valg af legering

Aluminium er let, men dets styrke kan ikke måle sig med nogle kobberlegeringer. Det er godt til huse, men måske ikke til højbelastningsgear. Kobber giver overlegen styrke og ledningsevne. Men det er meget tættere og koster typisk mere, hvilket påvirker den endelige delpris.

Zinklegeringer giver fantastiske detaljer i trykstøbning. De giver mulighed for tynde vægge og komplekse former direkte fra formen. Det reducerer ofte behovet for sekundær bearbejdning. Men deres lavere krybestyrke betyder, at de ikke er egnede til anvendelser ved høje temperaturer.

Du skal også overveje, hvordan disse legeringer interagerer med andre materialer. Dette forhindrer problemer som galvanisk korrosion3 i den endelige samling. Det miljø, hvor delen skal bruges, spiller en stor rolle.

| Ejendom | Aluminiumslegeringer | Kobberlegeringer | Zinklegeringer |

|---|---|---|---|

| Massefylde (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Modstandsdygtighed over for korrosion | Fremragende | God til fremragende | God |

| Elektrisk ledningsevne | God | Fremragende | God |

| Flydende trykstøbning | God | Fair | Fremragende |

Vi har dækket de vigtigste ikke-jernholdige familier: aluminium, kobber og zink. De har hver især unikke fordele med hensyn til vægt, ledningsevne og støbbarhed. Det ideelle valg afhænger af dine specifikke anvendelsesbehov, hvor du skal afveje ydeevne mod produktionsforhold og samlede projektomkostninger.

Hvordan ser landskabet ud for efterbehandling efter støbning?

Når en del er kommet ud af formen, er dens rejse langt fra slut. Det er her, efterbehandlingen efter støbning begynder. Det er en kritisk sekvens af operationer.

Hvert trin omdanner den rå støbning til en funktionel komponent. Denne arbejdsgang sikrer, at det endelige produkt opfylder de nøjagtige specifikationer.

Den almindelige arbejdsgang efter casting

Her er et typisk flow, vi følger. Det går fra grov fjernelse i stor skala til finjustering og verifikation.

| Scene | Primært formål |

|---|---|

| Shakeout/Knockout | Adskillelse af støbningen fra formen. |

| Fjernelse af gran/forhøjning | Skærer overskydende materiale væk. |

| Rengøring af overflader | Fjernelse af kalk- og sandrester. |

| Varmebehandling | Ændring af mekaniske egenskaber. |

| Endelig inspektion | Kontrol af kvalitet og specifikationer. |

Denne strukturerede proces er afgørende for ensartede resultater.

Et dybere kig på hvert stadie

At forstå formålet med hvert trin hjælper med at tydeliggøre dets betydning. Min erfaring er, at hvis man springer et trin over eller skynder sig, fører det ofte til kvalitetsproblemer i sidste ende. Det er en kæde, hvor hvert led har betydning for den endelige metalstøbte del.

Første adskillelse og fjernelse af bruttomateriale

De første trin handler om råstyrke. Shakeout adskiller voldsomt sandformen fra støbningen. Bagefter fjerner vi sprues, risers og gates. Det er kanaler, som tillader smeltet metal at flyde.

| Metode til fjernelse | Bedst til | Vigtige overvejelser |

|---|---|---|

| Savning | Store, lige snit | Hurtig til fjernelse af store mængder |

| Slibning | Komplekse former, efterbehandling | Mere præcis, men langsommere |

| Klipning | Skøre materialer | Kan fremkalde stress |

Forbedring af overflade og egenskaber

Når overskuddet er væk, fokuserer vi på forædling. Sandblæsning renser overfladen og giver den en ensartet finish. Det er afgørende for efterfølgende belægninger eller bearbejdning.

Varmebehandling ændrer derefter emnets indre mikrostruktur4. Denne proces kan øge hårdheden, forbedre duktiliteten eller afhjælpe indre spændinger, der opstår under støbningen. Det er et meget teknisk, men afgørende skridt for ydeevnen.

Endelig kvalitetssikring

Endelig gennemgår hver del en inspektion. Det omfatter dimensionskontrol med CMM'er, visuel inspektion og nogle gange ikke-destruktiv testning (NDT). Dette er vores endelige løfte hos PTSMAKE om, at delen er præcis, som kunden har bestilt.

Arbejdsgangen efter støbning er en systematisk proces. Den starter med grov rengøring som f.eks. udrystning og fjernelse af gran. Derefter følger forædling ved hjælp af sandblæsning og varmebehandling, som afsluttes med en grundig slutkontrol for at sikre kvaliteten.

Hvad er de almindelige varmebehandlinger for metalstøbegods, og hvorfor?

Varmebehandlinger er ikke noget, der passer til alle. Hver proces ændrer præcist en metalstøbnings indre struktur. Det hjælper os med at opnå specifikke egenskaber for det endelige produkt.

Vi benytter os hovedsageligt af tre almindelige metoder. Disse er udglødning, normalisering og slukning med anløbning.

Vigtige mål for behandlingen

Hver metode har sit eget formål. At forstå deres mål er nøglen til at producere en vellykket del, der fungerer som forventet.

| Behandling | Primært mål | Resultat |

|---|---|---|

| Udglødning | Afhjælpning af stress, blødgøring | Forbedret bearbejdelighed |

| Normalisering | Forædling af korn | Øget styrke |

| Slukning/Temperering | Hærdning | Høj hårdhed og sejhed |

Denne enkle opdeling guider vores indledende udvælgelsesproces.

Lad os dykke dybere ned i, hvordan hver proces fungerer. Det ultimative mål er altid at ændre støbningens mikrostruktur. Dette frigør de ønskede mekaniske egenskaber til den endelige anvendelse og sikrer pålidelighed og ydeevne.

Udglødning: Den afstressende metode

Udglødning er som en nulstillingsknap for metallet. Vi opvarmer støbningen, holder den på en bestemt temperatur og afkøler den derefter meget langsomt inde i ovnen.

Denne langsomme afkøling gør det muligt for den indre struktur at tilpasse sig og afhjælpe indre spændinger fra støbeprocessen. Det gør også metallet blødere og forbedrer duktiliteten. Hos PTSMAKE bruger vi ofte dette til at forbedre bearbejdeligheden af komplekse dele, hvilket reducerer værktøjsslid.

Normalisering: Forbedring af strukturen

Normalisering starter som udglødning, men afkølingsprocessen er anderledes. I stedet for at afkøle langsomt i ovnen, afkøles emnet i stille luft.

Denne hurtigere afkølingshastighed skaber en finere og mere ensartet kornstruktur. Den resulterende metalstøbning er stærkere og lidt hårdere end en udglødet. Det giver en fremragende balance mellem styrke og sejhed til mange anvendelser.

Afkøling og hærdning: Den ultimative opgradering

For at opnå maksimal hårdhed og styrke bruger vi slukning. Støbegodset opvarmes, indtil dets struktur omdannes til austenit5. Derefter afkøles det hurtigt i en væske som vand eller olie. Denne proces skaber et meget hårdt, men skrøbeligt materiale.

For at reducere denne skørhed udfører vi et andet trin: anløbning. Vi genopvarmer delen til en lavere, præcis temperatur. Dette trin øger dens sejhed.

| Tempereringstemperatur | Hårdhed | Robusthed |

|---|---|---|

| Lav | Meget høj | Lav |

| Medium | Høj | Medium |

| Høj | Medium | Høj |

Denne totrinsbehandling giver overlegen ydeevne til dele, der udsættes for store belastninger.

Disse behandlinger er vigtige produktionsværktøjer. Glødning blødgør metallet, så det bliver lettere at bearbejde. Normalisering giver afbalanceret styrke. Slukning og anløbning skaber den ultimative kombination af høj hårdhed og sejhed til krævende metalstøbning.

Hvordan designer man en del til fremstilling (DFM) i metalstøbning?

For at strømline DFM til metalstøbning bruger jeg altid en praktisk tjekliste. Den forvandler kompleks teori til enkle, brugbare trin. Det handler ikke kun om at undgå fejl.

Det handler om at skabe en effektiv vej fra design til produktion. Tjeklisten fokuserer på fire kritiske områder. Det er radier, trækvinkler, vægtykkelse og skillelinjen.

Vigtige punkter på DFM-tjeklisten

Her er en enkel oversigt over kerneprincipperne for ethvert metalstøbningsdesign. Hvis man er opmærksom på dem tidligt i processen, sparer man meget tid og mange penge senere.

| Designelement | Primært mål |

|---|---|

| Generøse radier | Forebyg spændingskoncentrationer |

| Udkast til vinkler | Gør det nemt at fjerne dele fra formen |

| Ensartet vægtykkelse | Sørg for jævn køling, undgå defekter |

| Afskedslinje | Forenkle værktøjet, forbedre finishen |

En tjekliste holder dit design forankret i produktionsvirkeligheden. Hvert punkt omhandler en almindelig fejltilstand i metalstøbning. Lad os undersøge, hvorfor disse elementer er så vigtige.

Radier og stresspunkter

Skarpe indvendige hjørner er et stort problem. De skaber områder med høj Stresskoncentrationer6, hvilket kan føre til revner under afkøling eller belastning. Ved at tilføje generøse radier fordeler du denne stress over et større område, hvilket styrker delen betydeligt.

Udkastvinkler for nem udkastning

En trækvinkel er en let tilspidsning på lodrette flader. Uden den er det svært at fjerne emnet fra formen. Det kan beskadige både emnet og den dyre form. Selv en lille vinkel på 1-2 grader gør en enorm forskel.

Betydningen af vægtykkelse

Smeltet metal skal afkøles jævnt. Hvis en sektion er meget tykkere end en anden, vil den køle langsommere. Det skaber indre spændinger og defekter som porøsitet eller hot spots. At opretholde en ensartet vægtykkelse er en af de mest effektive måder at sikre en solid, pålidelig støbning på. Hos PTSMAKE hjælper vi vores kunder med at opnå denne balance på en effektiv måde.

En sammenligning understreger effekten:

| Valg af design | God DFM-praksis | Dårlig DFM-praksis |

|---|---|---|

| Hjørner | Afrundet med store radier | Skarpe 90-graders vinkler |

| Vægge | Ensartet tykkelse | Pludselige ændringer i tykkelse |

| Lodrette ansigter | Trækvinkel på 1-3°. | 0° træk (lige vægge) |

| Afskedslinje | Placeret på et fladt, enkelt plan | Placeret på tværs af komplekse funktioner |

En solid DFM-tjekliste er ikke til forhandling for at få succes. Fokus på radier, trækvinkler, ensartede vægge og placering af skillelinjer løser de mest almindelige og kostbare problemer i metalstøbning og sikrer en mere jævn produktionsproces.

Hvordan vælger man den rette metalstøbningsproces til et nyt produkt?

Det kan føles kompliceret at træffe det rigtige valg. Men en struktureret ramme forenkler det hele. Det handler om at stille de rigtige spørgsmål i den rigtige rækkefølge.

Vi starter med det, der ikke er til forhandling. Det er de faste parametre i dit projekt. De fungerer som det første og vigtigste filter.

Din valgte legering og emnets fysiske størrelse er de primære begrænsninger. De udelukker straks visse metalstøbningsprocesser og indskrænker dine muligheder betydeligt fra starten.

| Ikke til forhandling | Indvirkning på procesvalg |

|---|---|

| Legeringstype | Bestemmer det nødvendige smeltepunkt og kompatibilitet. |

| Delstørrelse/vægt | Udelukker processer med størrelsesbegrænsninger. |

Når du har filtreret efter det, der ikke er til forhandling, er næste skridt at afveje de vigtigste kompromiser. Det er her, dine forretningsmål kommer i spil.

Ligningen mellem værktøjs- og delomkostninger

Din forventede produktionsmængde er den mest kritiske faktor her. Den har direkte indflydelse på din omkostningsstrategi. Skal du lave 100 dele eller 100.000?

Ved små mængder er en proces med lave værktøjsomkostninger som sandstøbning ofte bedst. Omkostningerne pr. del kan være højere, men den indledende investering er minimal.

Ved produktion af store mængder kan det betale sig at investere i dyrere værktøj til trykstøbning eller investeringsstøbning. Det sænker omkostningerne pr. del drastisk i det lange løb. Udformningen af Gating-system7 bliver her afgørende for konsistensen.

Matchning af krav og evner

Endelig skal du afstemme dit designs tekniske behov med, hvad hver enkelt proces kan levere.

Overfladefinish og tolerancer

Skal dit emne have en glat overflade, der er klar til brug? Eller skal det efterbearbejdes? Investeringsstøbning giver en fremragende finish, mens sandstøbning er meget grovere.

Overvej også dine krav til tolerancer. Trykstøbning kan holde meget snævre tolerancer, hvilket er afgørende for komplekse samlinger. I vores projekter hos PTSMAKE bruger vi en simpel matrix til at hjælpe kunderne med at visualisere de endelige afvejninger.

| Proces | Værktøjsomkostninger | Enhedsomkostninger for dele | Typiske tolerancer |

|---|---|---|---|

| Sandstøbning | Lav | Høj | Løs |

| Investeringsstøbning | Høj | Medium | Stramt |

| Trykstøbning | Meget høj | Lav | Meget stram |

En solid beslutningsramme begynder med det, der ikke er til forhandling, som legering og størrelse. Dernæst skal du afveje værktøjsomkostninger mod enhedsomkostninger baseret på din produktionsmængde. Endelig skal du matche procesmulighederne med dine specifikke krav til tolerancer og overfladefinish.

Hvordan udarbejder man et grundlæggende omkostningsoverslag for en metalstøbning?

Det er afgørende at omsætte teknisk viden til forretningsforståelse. Den bedste måde at gøre det på er med en detaljeret omkostningsmodel. Jeg anbefaler altid at bruge et simpelt regneark.

Denne tilgang nedbryder alle udgifter. Det sikrer, at intet bliver overset.

Vigtige omkostningskategorier

Din model bør indeholde flere kernekomponenter. Disse udgør grundlaget for dit estimat.

| Omkostningskategori | Beskrivelse |

|---|---|

| Råmaterialer | Metal, legeringer, sand, bindemidler. |

| Energi | Omkostninger til at smelte metallet. |

| Arbejde | Støbning, hældning, efterbehandling af opgaver. |

| Værktøj | Omkostninger til mønstre og kernekasser. |

| Overhead | Fabriks- og administrationsomkostninger. |

Denne struktur gør dit overslag over omkostninger til metalstøbning klart og overskueligt.

Omdanner tekniske data til finansiel indsigt

Et godt regneark gør mere end at opregne omkostninger. Det hjælper dig med at forstå deres betydning. Hver linjepost forbinder et teknisk krav med en specifik dollarværdi.

For eksempel øger et mere komplekst design lønomkostningerne. Et specifikt legeringsvalg påvirker direkte udgifterne til råmaterialer. Denne klarhed er afgørende for beslutningstagningen.

I tidligere projekter hos PTSMAKE har vi set, hvordan værktøjsomkostninger kan være misvisende, hvis de ikke håndteres korrekt. At sprede disse omkostninger over den forventede produktionsmængde, en proces kendt som afskrivning8, giver en mere præcis pris pr. del.

Eksempel på detaljeret omkostningsfordeling

| Faktor | Beregningsgrundlag | Indvirkning på omkostninger |

|---|---|---|

| Materialeomkostninger | Vægt pr. del x Pris pr. kg | Direkte og variabel |

| Arbejdsomkostninger | Timer pr. del x timepris | Direkte og variabel |

| Afskrivning af værktøj | Samlede værktøjsomkostninger / Samlede dele | Fast pr. del |

| Overhead | % af arbejdskraft eller maskintid | Indirekte og fast |

Denne detaljerede visning hjælper dig med at identificere de vigtigste omkostningsdrivere. Derefter kan du fokusere din optimeringsindsats der, hvor den betyder mest. En nøjagtig model forhindrer overraskelser senere.

Et struktureret omkostningsregneark er uundværligt. Det omdanner komplekse tekniske detaljer til et klart økonomisk kort, der giver dig mulighed for at træffe informerede, strategiske beslutninger for dine metalstøbningsprojekter og sikre bedre budgetkontrol.

Hvordan implementerer man en løsning på en almindelig metalstøbningsfejl?

Lad os tage fat på en almindelig hovedpine inden for metalstøbning: krympeporøsitet. At løse det kræver en struktureret tilgang, ikke gætværk. Det handler om at finde den grundlæggende årsag på en metodisk måde.

Vi starter med et årsags- og virkningsdiagram. Dette værktøj hjælper os med at brainstorme og visualisere alle potentielle kilder til fejlen. Det giver en klar vej til en løsning.

Når det gælder krympning, kan årsagerne ofte spores tilbage til, hvordan det smeltede metal tilføres formen. Et underdimensioneret stigrør eller en høj hældetemperatur er hyppige syndere.

| Potentiel årsag | Kategori |

|---|---|

| Utilstrækkeligt stigrør | Design |

| Høj hældetemperatur | Proces |

| Dårlig udluftning | Skimmelsvamp |

Baseret på dette kan vi foreslå en klar handling. For eksempel at øge stigrørshøjden med 15% for at forbedre fodringen af støbningen.

Lad os dykke dybere ned i denne strukturerede løsning. Fiskebensdiagrammet er vores primære værktøj. Det opdeler problemet i håndterbare dele: Menneske, maskine, materiale og metode. Denne systematiske gennemgang forhindrer os i at overse en kritisk faktor.

I tidligere projekter hos PTSMAKE har vi fundet ud af, at det er afgørende at dokumentere alle variabler. For svindporøsitet er kategorierne ‘Metode’ og ‘Materiale’ ofte der, hvor problemerne gemmer sig. For eksempel kan en høj hældningstemperatur skabe termiske gradienter, der fører til hulrum.

Det er her, forståelsen Volumetrisk svind9 er afgørende. Når metal overgår fra flydende til fast form, mindskes dets volumen. Stigrøret skal fungere som et reservoir, der tilfører smeltet metal til støbningen for at kompensere for denne reduktion.

Hvis stigrøret størkner før hoveddelen, kan det ikke udføre sit arbejde. Det er det, der skaber defekten. Efter en analyse kan vi fastslå, at en stigning på 15% i stighøjden vil give nok materiale til at løse problemet.

Men hvordan ved vi, at rettelsen virkede? Vi producerer et nyt testparti. Derefter verificerer vi ved hjælp af ikke-destruktive metoder som røntgeninspektion.

| Verifikationsmetode | Formål |

|---|---|

| Røntgeninspektion | Opdag indvendige hulrum på en ikke-destruktiv måde. |

| Skæring og polering | Bekræft visuelt, at der ikke er nogen porøsitet. |

| Måling af tæthed | Sammenlign delens densitet med materialestandarden. |

Denne datadrevne proces giver en klar bekræftelse. Den validerer vores løsning og forfiner vores standarder for fremtidigt metalstøbningsarbejde.

For at afhjælpe svindporøsitet bruger vi et fiskebensdiagram til at identificere de grundlæggende årsager, f.eks. et underdimensioneret stigrør. Vi implementerer en specifik løsning, som f.eks. at øge stigrørshøjden, og kontrollerer derefter dens effektivitet med metoder som røntgeninspektion og snitning.

Hvordan optimerer man en metalstøbeproces for at reducere omkostningerne?

At maksimere udbyttet er en direkte måde at reducere omkostningerne på. Tænk på det som et simpelt forhold. Vi sammenligner den endelige dels vægt med det samlede metal, der er støbt.

Hvert eneste stykke metal, der ikke indgår i det endelige produkt, er en omkostning. Det gælder også de port- og stigrørssystemer, der er nødvendige for processen.

Vores mål er at gøre disse systemer mindre. Men vi skal gøre det uden at gå på kompromis med kvaliteten. At reducere skrotningsgraden er også afgørende for at forbedre din bundlinje.

Et højere udbytte betyder mindre materialespild og en mere effektiv produktion.

| Metrisk | Før optimering | Efter optimering |

|---|---|---|

| Total mængde støbt metal | 15 kg | 13 kg |

| Endelig støbevægt | 10 kg | 10 kg |

| Udbytte i procent | 66.7% | 76.9% |

At forbedre udbyttet ved metalstøbning kræver en detaljeret tilgang. Det er mere end bare at støbe mindre metal. Det handler om at konstruere hele systemet, så det bliver effektivt.

Balancegangen mellem gating og rising

Port- og stigrørssystemet er afgørende. Det leder det smeltede metal ind i formhulrummet og forsyner støbningen, når den afkøles. Dette forhindrer fejl forårsaget af volumetrisk svind10.

Men dette system fjernes efter støbningen og bliver til skrot. Det skal smeltes om, hvilket kræver energi og tid.

Nøglen er optimering. Et system, der er for stort, giver et stort materialespild. Et system, der er for lille, kan føre til defekter som porøsitet, hvilket øger skrotningsgraden.

Hos PTSMAKE bruger vi simuleringssoftware. Det hjælper os med at designe den mest effektive gating og risering til hver enkelt del. Det minimerer materialespild og sikrer samtidig en god støbning.

Nedbringelse af skrotningsprocenten

Kasserede dele er et totalt tab af materiale, energi og arbejdskraft. At identificere de grundlæggende årsager til skrot er det første skridt til at reducere det. Konsekvent proceskontrol er afgørende.

| Skrotprocent | Omkostningspåvirkning pr. 1000 enheder |

|---|---|

| 5% | Baseline-omkostninger |

| 3% | Betydelige besparelser |

| 1% | Optimal effektivitet |

Baseret på vores tests kan selv en lille reduktion af skrot føre til betydelige omkostningsbesparelser i løbet af en produktion.

At maksimere dit støbeudbytte er en todelt strategi. For det første skal du intelligent designe porte og stigerør for at reducere materialespild. For det andet skal man stramme proceskontrollen for at reducere skrotprocenten. Det sænker omkostningerne direkte og øger den samlede effektivitet i enhver metalstøbning.

Hvordan foretager man en fejlanalyse af en mislykket metalstøbning?

En mislykket metalstøbning kan sætte en stopper for et projekt. For at løse det skal du bruge mere end et gæt. Du har brug for en formel procedure.

En systematisk tilgang sikrer, at du finder den egentlige årsag. På den måde undgår man at gentage de samme dyre fejl.

Processen i fem trin

Her er en enkel oversigt over den proces, vi følger hos PTSMAKE. Den går fra den første observation til en endelig, effektiv løsning.

| Trin | Handling |

|---|---|

| 1 | Fejl i dokumenter |

| 2 | Indsaml data |

| 3 | Analyser fejl og mangler |

| 4 | Form-hypotese |

| 5 | Gennemfør korrektion |

Denne strukturerede metode er nøglen til at løse komplekse støbeproblemer.

Hvorfor en formel procedure er afgørende

Uden en formel procedure drager teams ofte forhastede konklusioner. En struktureret analyse forhindrer dette ved at fremtvinge en datadrevet tilgang. Det handler om at opbygge en sag, ikke bare om at finde en revne.

Trin 1 & 2: Opbygning af fundamentet

Først skal du dokumentere alt. Tag tydelige billeder, og noter fejlens placering. Saml derefter alle produktionsdata. Det omfatter smelteprotokoller, sandtestresultater og maskinparametre. Disse data giver den kontekst, der er nødvendig for en ægte analyse. I vores tidligere projekter har disse data ofte afsløret skjulte procesvariationer.

Trin 3, 4 og 5: Fra analyse til handling

Dernæst skal du analysere selve defekten. Det kan indebære visuel inspektion, opskæring af delen eller en dybere metallurgisk analyse11. Baseret på alle beviserne danner du en logisk hypotese om den grundlæggende årsag. Det er ikke et gæt; det er en kvalificeret konklusion. Til sidst foreslår og implementerer du en korrigerende handlingsplan for at forhindre gentagelser.

Når man sammenligner metoderne, bliver fordelen tydelig.

| Tilgang til gætværk | Systematisk procedure |

|---|---|

| Springer til konklusioner | Samler alle tilgængelige data først |

| Er afhængig af mening | Baseret på evidens og analyse |

| Løser symptomer | Løser den grundlæggende årsag |

| Fører ofte til gentagne fejl | Forhindrer fremtidige problemer |

En formel proces gør et problem til en læringsmulighed og styrker din overordnede kvalitetskontrol.

En formel, trinvis procedure er ikke til forhandling for en effektiv fejlanalyse. Den flytter systematisk dit team fra at gætte på problemet til at implementere en valideret løsning, der sikrer dine metalstøbte komponenters pålidelighed på lang sigt.

Hvordan tilpasser man en proces til en ny, ukendt legering?

At tilpasse en proces til en ny legering er ikke gætværk. Det kræver en struktureret forsknings- og udviklingsplan. Denne plan fungerer som din køreplan til succes.

Start med databladet

Få først fat i legeringens tekniske datablad. Dette dokument er din primære informationskilde. Det fortæller dig om materialets grundlæggende egenskaber.

Vigtige parametre i databladet

Disse indledende data er afgørende. Det forhindrer store fejl, før du overhovedet starter metalstøbningsprocessen.

| Parameter | Vigtighed |

|---|---|

| Smeltepunkt | Indstiller basen for opvarmningstemperaturen. |

| Fluiditet | Har indflydelse på udfyldning af formen og indfangning af detaljer. |

| Krympning | Bestemmer stigrørs- og portdesign. |

Disse data giver et stærkt udgangspunkt.

Fra teori til praksis

Databladet giver et teoretisk udgangspunkt. Men produktion i den virkelige verden har altid variabler. Det er derfor, vi går over til test i lille skala. Det bygger bro mellem papir og produktion.

Udførelse af småskalatest

Hos PTSMAKE laver vi altid prøvestøbninger. Dette trin er ikke til forhandling for ukendte materialer. Vi skaber små, enkle forme for at observere legeringens opførsel. Det minimerer risikoen og materialespildet.

Disse tests hjælper os med at finjustere kritiske procesvariabler. Vi analyserer, hvordan legeringen flyder og størkner. Det afslører dens sande egenskaber under vores specifikke forhold. Vi er meget opmærksomme på potentielle defekter forårsaget af problemer som dårligt flow eller overdreven dendritisk skrumpning12.

Finjustering af nøglevariabler

Vi justerer metodisk én variabel ad gangen. Det hjælper med at isolere dens effekt på den endelige delkvalitet. Det er en systematisk tilgang til problemløsning i produktionen.

| Variabel | Mål for justering |

|---|---|

| Hældningstemperatur | Optimerer fluiditeten uden at forårsage gasporøsitet. |

| Gating-system | Sikrer fuldstændig formfyldning uden turbulens. |

| Risering | Kompensér for svind for at undgå hulrum. |

Baseret på vores testresultater kan vi trygt opskalere. Denne F&U-fase sikrer, at vores første produktionskørsel bliver en succes. Det er et grundlæggende trin i enhver pålidelig metalstøbning.

En solid F&U-plan er afgørende. Start med legeringens datablad for at få teoretisk viden. Brug derefter teststøbninger i lille skala til at forfine dine procesvariabler. Denne strukturerede tilgang minimerer risici og sikrer produktionsparathed.

Hvordan opskalerer man en vellykket prototypestøbning til masseproduktion?

At skalere en succesfuld prototype handler ikke kun om at øge mængden. Det kræver et komplet strategisk skift. De metoder, der fungerede for en eller ti dele, vil mislykkes for ti tusind.

Fra prototype til produktionsværktøj

Prototypeværktøjer er ofte lavet af blødere materialer, der er hurtigere at bearbejde. Det er godt til de første tests. Men det holder ikke til masseproduktion. Holdbare produktionsmønstre er afgørende for fremstilling af store mængder.

| Værktøjstype | Levetid (cyklusser) | Materiale | Bedst til |

|---|---|---|---|

| Prototype | 10 - 1,000 | Blødt stål, aluminium | Validering, lav volumen |

| Produktion | 100,000+ | Hærdet stål | Masseproduktion |

Omfavnelse af automatisering

Manuelle processer introducerer variation. For at skalere effektivt skal du automatisere gentagne opgaver som sandblanding, støbning og hældning. Automatisering sikrer konsistens og hastighed.

De centrale udfordringer ved skalering

Overgangen fra prototype til masseproduktion byder på flere vigtige forhindringer. Det er et skift fra en fleksibel, praktisk proces til et stift, kontrolleret system. Hvis man ignorerer disse udfordringer, kan det føre til kvalitetsproblemer og budgetoverskridelser.

Opgradering af dit værktøj

Midlertidige prototypeværktøjer kan ikke modstå presset fra en kontinuerlig produktion. Vi guider ofte vores kunder gennem denne overgang. Vi hjælper dem med at investere i værktøj af hærdet stål, der er designet til hundredtusindvis af cyklusser. Denne forhåndsomkostning er afgørende for den langsigtede pålidelighed i enhver Metalstøbning operation.

Implementering af smart automatisering

Automatisering er mere end bare at erstatte arbejdskraft. Det handler om at skabe en gentagelig proces. Automatiserede systemer til sandblanding og støbning fjerner menneskelige fejl. Det forbedrer direkte konsistensen fra del til del. Målet er at minimere procesvariabilitet13 for at sikre, at hver eneste del lever op til specifikationerne.

Etablering af proceskontrol

Du kan ikke kontrollere det, du ikke måler. Implementering af statistisk proceskontrol (SPC) er ikke til forhandling i forbindelse med skalering. Det indebærer overvågning af nøglevariabler i realtid.

| Overvåget parameter | Hvorfor det er vigtigt |

|---|---|

| Smeltetemperatur | Påvirker fluiditeten og den endelige kornstruktur. |

| Hældningshastighed | Påvirker formfyldningen og risikoen for defekter. |

| Afkølingshastighed | Bestemmer de endelige mekaniske egenskaber. |

| Fugt i sand | Kontrollerer formens styrke og overfladefinish. |

Ved at spore disse data kan vi forudsige og forebygge fejl, før de opstår. Det holder kvaliteten høj og kassationsraten lav.

Skalering fra prototype til masseproduktion kræver et strategisk skift til holdbart værktøj, procesautomatisering og robust statistisk kontrol. Disse elementer arbejder sammen for at sikre ensartet kvalitet, højt output og langsigtet succes for dit produkt.

Hvordan løser man en tilbagevendende fejl, der ikke kan løses med enkle midler?

Når en fejl bliver ved med at vende tilbage, er det tid til at holde op med at gætte. Simple test med én faktor ad gangen slår ofte fejl. De kan ikke afdække komplekse samspil mellem procesvariabler.

Vi har brug for en mere kraftfuld, struktureret metode. Det er her, avanceret problemløsning kommer ind i billedet.

Vedtagelse af en systematisk tilgang

Design of Experiments (DOE) er en statistisk metode, vi bruger. Den hjælper os med systematisk at teste flere faktorer på én gang. Denne tilgang er langt mere effektiv end forsøg og fejl.

Simple Fix vs. DOE

| Metode | Fremgangsmåde | Resultat |

|---|---|---|

| Enkel løsning | Ændre en variabel | Går ofte glip af interaktioner |

| DOE | Ændre flere variabler | Identificerer nøglefaktorer |

Når du står over for en genstridig defekt i metalstøbning, er det ikke nok med simple justeringer. Støbetemperaturen alene er måske ikke den grundlæggende årsag. Problemet kan være en kombination af flere faktorer.

Det er derfor, vi bruger Design of Experiments (DOE). Det er en game-changer. DOE giver os mulighed for at variere flere procesparametre samtidigt. Det afslører, hvordan de interagerer med hinanden.

Identificering af kritiske interaktioner

Forestil dig, at du har et tilbagevendende problem med porøsitet. Årsagen kan være hældningstemperatur, sandsammensætning eller podningsmængde. At ændre dem én efter én er langsommeligt og fører måske ikke til noget.

Med DOE kan vi teste forskellige kombinationer på en struktureret måde. Denne tilgang giver os mulighed for statistisk at identificere de mest betydningsfulde faktorer. I tidligere projekter hos PTSMAKE har vi ofte brugt en struktureret tilgang som en ortogonalt array14 til at designe disse eksperimenter effektivt.

Eksempel på DOE-faktorer

| Faktor | Niveau 1 (lav) | Niveau 2 (høj) |

|---|---|---|

| Hældningstemp. | 1400°C | 1450°C |

| Sandbinder % | 3% | 5% |

| Indpodning | 0.1% | 0.2% |

Denne statistiske analyse peger direkte på den grundlæggende årsag. Den viser, hvilken kombination af indstillinger, der fjerner fejlen for altid og sparer tid og ressourcer.

Når simple løsninger ikke virker, er en systematisk tilgang som Design of Experiments afgørende. Den går ud over gætterier, bruger data til at afdække komplekse interaktioner og giver en pålidelig, permanent løsning på tilbagevendende fejl.

Lås op for perfekte løsninger til metalstøbning med PTSMAKE

Er du klar til at tage dit metalstøbningsprojekt fra koncept til fejlfri produktion? Kontakt PTSMAKE nu for at få et skræddersyet tilbud! Vores ekspertteam giver dig mulighed for at overvinde udfordringer, optimere omkostninger og levere præcise resultater - uanset din branche eller designkompleksitet. Send din forespørgsel i dag!

Få mere at vide om, hvordan du identificerer og forebygger denne almindelige støbefejl for at sikre kvalitet og pålidelighed. ↩

Lær, hvordan kulstoffets form inde i jernet dramatisk ændrer dets mekaniske egenskaber. ↩

Forstå, hvordan forskellige metaller kan forårsage accelereret korrosion, når de er i elektrisk kontakt. ↩

Lær, hvordan den indre kornstruktur påvirker dine færdige deles ydeevne og holdbarhed. ↩

Udforsk denne højtemperaturfases kritiske rolle i omdannelsen af stålets egenskaber. ↩

Lær, hvordan stresspunkter kan kompromittere den strukturelle integritet og levetiden for dine støbte komponenter. ↩

Se, hvordan dette kanaldesign påvirker dit emnes endelige integritet og overfladekvalitet. ↩

Lær, hvordan spredning af værktøjsomkostninger over et projekts levetid forbedrer den økonomiske nøjagtighed og beslutningstagningen. ↩

Klik for at forstå, hvordan metaltætheden ændrer sig under afkøling og påvirker støbekvaliteten. ↩

Lær, hvordan denne grundlæggende egenskab ved kølemetaller har direkte indflydelse på designet af støbesystemer og den endelige delintegritet. ↩

Opdag de videnskabelige teknikker, der bruges til at undersøge metals egenskaber og afdække de skjulte årsager til svigt. ↩

Lær, hvordan krystalstrukturer dannes, og hvorfor de er afgørende for emnets styrke og integritet. ↩

Lær, hvordan kontrol af denne faktor sikrer ensartet kvalitet og reducerer produktionsspild. ↩

Lær, hvordan dette statistiske værktøj forenkler komplekse eksperimenter og hjælper dig med at finde de grundlæggende årsager hurtigere. ↩