Højtryksstøbning lyder ligetil, indtil du står over for virkelige produktionsudfordringer. Du skal håndtere komplekse defekter, uforudsigelige cyklustider og kvalitetsproblemer, der koster tusindvis af kroner i skrot og forsinkelser.

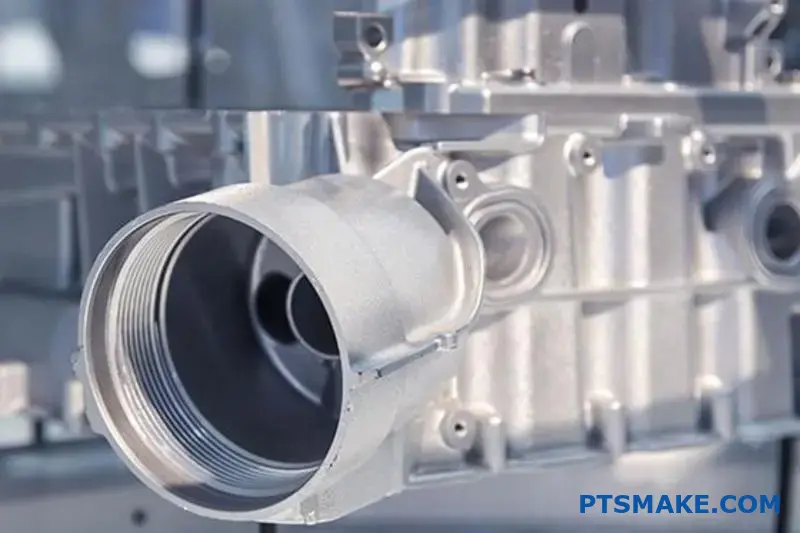

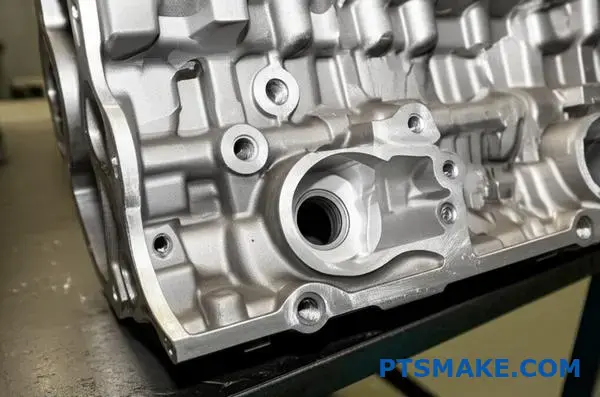

Højtryksstøbning er en metalformningsproces, der sprøjter smeltet metal ind i stålforme under ekstremt tryk (typisk 1.500-30.000 psi), hvilket skaber præcise, næsten netformede dele med fremragende overfladefinish og dimensionel nøjagtighed.

Jeg har arbejdet med producenter, som dagligt kæmper med de samme problemer. Denne guide indeholder den praktiske viden, du har brug for til at løse problemer, optimere processer og træffe datadrevne beslutninger, der forbedrer dine produktionsresultater.

Hvad er kerneprincippet i højtryksstøbning?

Kerneprincippet ligger i navnet: højtryk. Det handler ikke bare om at fylde en form. Det handler om at sprøjte smeltet metal ind med enorm kraft og hastighed.

Denne grundlæggende handling adskiller den fra alle andre støbemetoder. Det er forskellen mellem at hælde og skyde.

Kraften i pres

Højt tryk tvinger metallet ind i hver eneste lille detalje i formens hulrum. Det sikrer, at den endelige del matcher designet med utrolig præcision og skaber en "netformet" del.

Hastighed og struktur

Den hurtige indsprøjtning fører også til hurtig afkøling. Det skaber en finkornet mikrostruktur i materialet, som forbedrer dets styrke og holdbarhed betydeligt.

| Funktion | Trykstøbning under højt tryk | Andre metoder |

|---|---|---|

| Indsprøjtningshastighed | Ekstremt høj | Lav til middel |

| Tryk | 10-200 MPa | Tyngdekraft / Lav |

| Endelig form | Netform | Næsten netform |

| Kornstruktur | Fin og tæt | Grovere |

Udpakning af processen

Den afgørende faktor er den hastighed, hvormed det smeltede metal kommer ind i matricen. Vi taler om hastigheder, der kan overstige 100 meter i sekundet. Denne hastighed kombineret med det intense tryk er afgørende.

Tænk på det på denne måde. Tyngdekraftsstøbning er som forsigtigt at hælde vand i et glas. Højtryksstøbning er som at bruge en brandslange til at fylde det samme glas på en brøkdel af et sekund. Turbulensen kontrolleres for at sikre fuldstændig fyldning.

Hvorfor det er vigtigt

Denne proces minimerer defekter. Det høje tryk presser metallet sammen og reducerer porøsiteten drastisk. Luft har ikke tid eller plads til at blive fanget. Det resulterer i en solid, tæt og pålidelig komponent.

I vores arbejde hos PTSMAKE har vi set, hvordan dette direkte påvirker ydeevnen i kritiske applikationer. Det handler ikke bare om at lave en form; det handler om at udvikle en overlegen materialestruktur indefra og ud. Den hurtige Størkningshastighed1 er nøglen til at opnå dette.

Sammenligning af støbningstryk

| Støbemetode | Typisk trykområde | Primær anvendelse |

|---|---|---|

| Højt tryk | 10 - 200 MPa | Komplekse, tyndvæggede dele |

| Lavt tryk | 0,02 - 0,1 MPa | Symmetriske dele (f.eks. hjul) |

| Støbning ved hjælp af tyngdekraft | Atmosfærisk | Enkle, store dele |

Denne sammenligning viser, hvorfor højtryksstøbning er det bedste valg til komplekse og præcise komponenter.

Kerneprincippet i højtryksstøbning er at bruge ekstrem hastighed og kraft. Denne metode indsprøjter smeltet metal for at skabe stærke, præcise, netformede dele med en fin kornstruktur. Den er fundamentalt forskellig fra langsommere lavtryksstøbemetoder.

Hvad definerer grundlæggende en ‘god’ højtryksstøbning?

En god højtryksstøbning handler ikke kun om udseende. Den er grundlæggende defineret af en trio af nøgleegenskaber. At opnå ekspertise på disse områder er det sande mål for kvalitet.

Søjlerne i en kvalitetsstøbning

Dimensionel nøjagtighed

Det betyder, at emnet opnår sin endelige "nettoform" direkte fra formen. Det kræver minimal eller ingen sekundær bearbejdning. Det sparer tid og penge.

Mekanisk integritet

Det handler om, hvad der er indeni. En god støbning har lav porøsitet. Det sikrer, at delen er stærk og pålidelig under stress.

Overfladefinish

En glat og ensartet overflade er afgørende. Det er vigtigt for æstetikken og for dele, der kræver forsegling eller belægning.

Disse kvaliteter er ikke tilfældige. De er det direkte resultat af at beherske processens kerneprincipper.

| Attribut | Hvorfor det er vigtigt |

|---|---|

| Dimensionel nøjagtighed | Reducerer omkostninger til efterbehandling og sikrer korrekt montering. |

| Mekanisk integritet | Garanterer delens styrke, holdbarhed og sikkerhed ved brug. |

| Overfladefinish | Forbedrer udseende og funktionel ydeevne. |

At opnå disse egenskaber er en delikat balancegang. Det hele handler om præcis kontrol af tryk, temperatur og hastigheden af det smeltede metal. Tænk på dem som de tre håndtag, vi trækker i for at få det perfekte resultat. Hvis ét er forkert, kan det gå ud over hele emnet.

Kontroltrekanten: Tryk, temperatur og hastighed

Styring af indsprøjtningshastighed og -tryk

Den hastighed, hvormed vi sprøjter metallet ind, er afgørende. Hvis det går for langsomt, kan metallet størkne, før det fylder hulrummet, og så opstår der defekter. For hurtigt, og vi risikerer at fange luft, som skaber gasporøsitet. Den sidste trykfase komprimerer metallet og minimerer krympning.

Temperaturens rolle

Vi skal styre både det smeltede metal og formens temperaturer. Korrekte temperaturer sikrer, at legeringen flyder glat ind i hver eneste detalje i formen. Forkert styring kan føre til stress, revner eller skørhed. intermetalliske forbindelser2 der svækker den endelige komponent. Dette er et almindeligt fejlpunkt.

I vores projekter hos PTSMAKE ser vi ofte, hvordan en lille afvigelse i disse parametre fører til betydelige kvalitetsproblemer. Det er et spil om præcision.

| Variabel ubalance | Potentiel støbefejl |

|---|---|

| Overdreven indsprøjtningshastighed | Gasporøsitet, blinkende |

| Lav metal/form-temperatur | Kolde lukninger, fejlkørsler |

| Utilstrækkeligt sluttryk | Svind Porøsitet, synker |

I bund og grund er en overlegen støbning defineret ved sin nøjagtighed, indre soliditet og overfladekvalitet. Disse resultater er ikke tilfældige; de stammer direkte fra ekspertstyringen af indsprøjtningstryk, temperatur og hastighed i hele højtryksstøbningsprocessen.

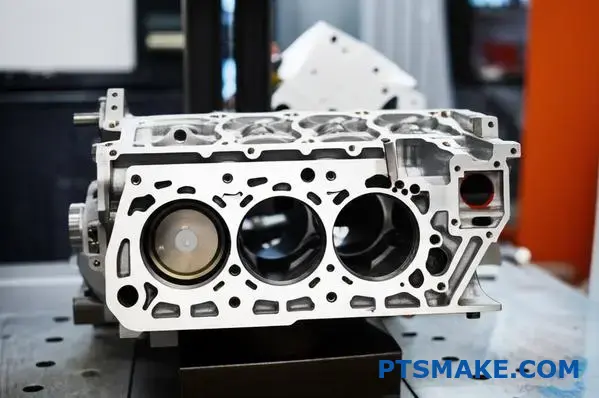

Hvad er de vigtigste faser i en komplet HPDC-cyklus?

Højtryksstøbningsprocessen er en præcis sekvens. Hvert trin bygger direkte videre på det foregående. Hvis man springer et trin over eller skynder sig, kan det gå ud over hele batchen.

Tænk på det som en velkoreograferet dans. Det begynder med at forberede materialet og formen.

De første skridt: Forberedelse er nøglen

Først smelter vi den rå metallegering. Den opvarmes, indtil den når en bestemt smeltet tilstand. Derefter overføres det flydende metal til maskinen.

Samtidig forberedes støbeformen. Et smøremiddel sprøjtes på formens overflader. Det hjælper med at styre temperaturen og sikrer, at den endelige del slipper let.

| Scene | Formål |

|---|---|

| Smeltning og overførsel | Forbered metallegeringen til indsprøjtning. |

| Forberedelse af matrice | Afkøl, smør og rengør formen. |

Kernecyklussen: Fra væske til fast stof

Når matricen er lukket, begynder indsprøjtningsfasen. Det smeltede metal tvinges ind i formhulrummet under et enormt tryk. Det sker i to trin: et langsomt skud for at fylde "skudbøsningen", efterfulgt af et stempel med høj hastighed. Denne hastighed er afgørende for at skabe detaljerede, tyndvæggede dele.

Derefter afkøles metallet og størkner i matricen. Det er vigtigt at kontrollere denne afkølingsproces. Dårlig temperaturstyring kan introducere interne defekter som Porøsitet3, hvilket svækker den endelige komponent. Hos PTSMAKE fokuserer vi meget på termisk styring for at sikre delens integritet.

Efter størkning åbnes matricen, og udstøderstifter skubber støbningen ud. Delen kan derefter afkøles i et flydende bad. Denne hurtige afkøling fastholder de ønskede mekaniske egenskaber.

Færdiggørelse af delen

Den sidste fase er trimning. Overskydende materiale, som f.eks. medløbere, indløbsporte og eventuelle udslag, fjernes fra støbningen. Det kan gøres ved hjælp af en trimmeform eller andre mekaniske metoder. Nu er emnet færdigt.

| Scene | Formål |

|---|---|

| Indsprøjtning | Fyld formens hulrum med smeltet metal. |

| Køling | Lad metallet størkne til emnets form. |

| Udkastning | Fjern den størknede støbning fra formen. |

| Slukning | Afkøl hurtigt delen for at forbedre dens egenskaber. |

| Trimning | Fjern overskydende materiale fra den endelige del. |

Fra smeltning af råmetal til trimning af den endelige del er hvert trin i HPDC-cyklussen afgørende. Præcis kontrol i hele denne sekvens sikrer, at den endelige komponent opfylder alle specifikationer for styrke, finish og dimensionsnøjagtighed.

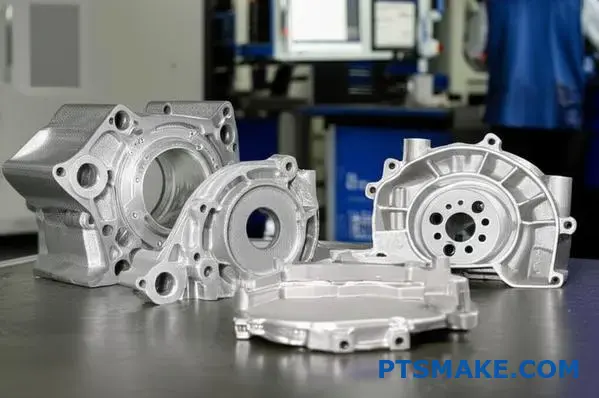

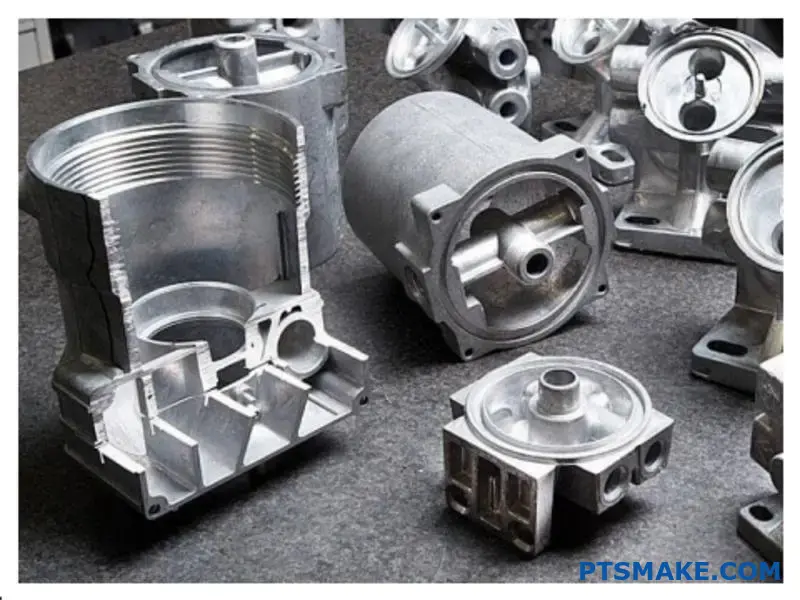

Hvad er de almindelige familier af trykstøbningslegeringer?

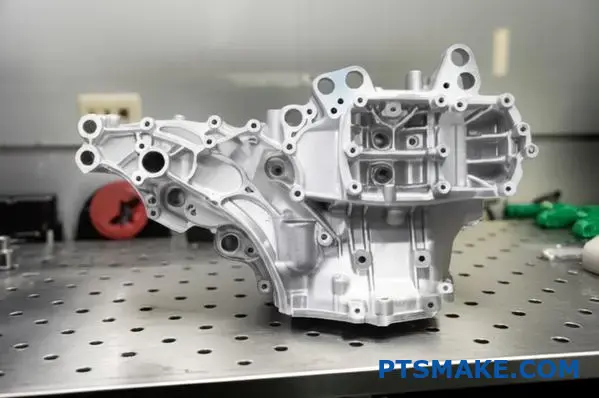

I højtryksstøbning er valget af legering afgørende. Det definerer emnets endelige egenskaber. De tre vigtigste familier er aluminium, zink og magnesium. Hver tilbyder en unik blanding af egenskaber.

Det gør dem velegnede til forskellige anvendelser. Hos PTSMAKE vejleder vi vores kunder om, hvad der passer bedst. Lad os se på deres kerneegenskaber.

| Legeringsfamilie | Nøglefunktion | Almindelig brug |

|---|---|---|

| Aluminium | Let og stærk | Dele til biler |

| Zink | Høj duktilitet og finish | Hardware, elektronik |

| Magnesium | Ultra-letvægt | Luft- og rumfart, bærbare computere |

Denne tabel giver et hurtigt overblik. Vi kan nu udforske dem mere detaljeret for at forstå deres praktiske anvendelser.

Aluminiumslegeringer

Aluminium er arbejdshesten inden for trykstøbning. Det giver en fremragende kombination af styrke og lav vægt. Dets korrosionsbestandighed er også ret god i mange miljøer, hvilket gør det alsidigt.

Vigtige egenskaber

Den mest almindelige er A380. Dens støbningstemperatur er omkring 660°C. Denne høje temperatur påvirker værktøjets levetid. Forståelse af legeringens eutektisk punkt4 er afgørende for at kontrollere størkningen og den endelige kornstruktur for at opnå optimale resultater.

Zinklegeringer

Zinklegeringer som ZAMAK 3 er kendt for deres smidighed. Det giver mulighed for tynde vægge og indviklede detaljer. De støbes ved lavere temperaturer, omkring 420 °C, hvilket er en betydelig fordel.

Styrker og svagheder

Den lavere temperatur betyder længere levetid for matricen, en omkostningsfordel, som vi ofte diskuterer med kunderne hos PTSMAKE. Zink har fremragende styrke, men er tungere end aluminium. Dets korrosionsbestandighed er moderat uden sekundær efterbehandling.

Magnesiumlegeringer

Magnesium er det letteste konstruktionsmetal, der findes til trykstøbning. Dets styrke-til-vægt-forhold er enestående. Det er perfekt til anvendelser, hvor hvert gram tæller, f.eks. inden for rumfart eller avanceret elektronik.

Overvejelser om støbning

Dens støbetemperatur svarer til aluminium. Men magnesium kræver særlig håndtering på grund af dets reaktivitet. Korrekte sikkerhedsprotokoller for højtryksstøbning af magnesium er ikke til forhandling i vores faciliteter.

| Karakteristisk | Aluminium (A380) | Zink (ZAMAK 3) | Magnesium (AZ91D) |

|---|---|---|---|

| Støbetemperatur (°C) | ~660 | ~420 | ~650 |

| Styrke i forhold til vægt | Fremragende | God | Overlegen |

| Modstandsdygtighed over for korrosion | God | Moderat | Rimelig (har brug for belægning) |

At vælge den rigtige legering er en afvejning. Aluminium giver balance, zink giver detaljer og finish, mens magnesium giver ultimativ letvægtsydelse. Dit projekts specifikke behov for styrke, vægt og miljø vil afgøre det ideelle materialevalg.

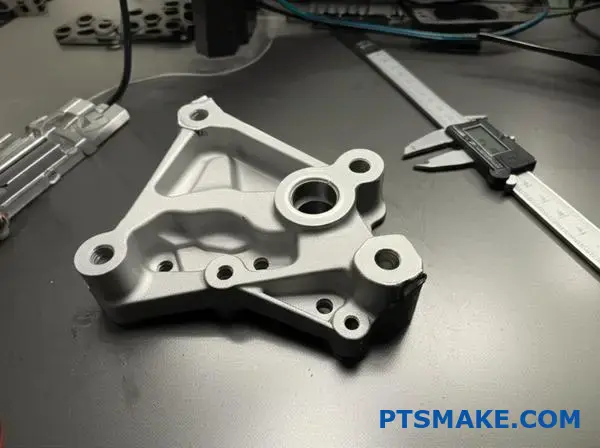

Hvad er de typiske operationer efter støbning og deres formål?

En rå støbning er sjældent det endelige produkt. Operationer efter støbning er vigtige trin. De forfiner delen og gør den klar til den endelige anvendelse.

Disse processer sikrer, at delen opfylder designspecifikationerne. De spænder fra simpel rengøring til højpræcisionsbearbejdning.

Almindelige downstream-processer

Hver operation har et specifikt, afgørende formål. De arbejder sammen om at skabe den endelige komponent.

| Betjening | Primært formål |

|---|---|

| Trimning | Fjern uønsket overskydende materiale |

| Sandblæsning | Rengøring og klargøring af overflader |

| Bearbejdning | Opnå kritiske, snævre tolerancer |

| Efterbehandling | Tilføj beskyttelse og forbedr æstetikken |

Hvorfor hvert trin ikke er til forhandling

Processer efter støbning er ikke ekstraudstyr. De er en integreret del af fremstillingen af en pålidelig del. Hvis man springer et trin over, kan det gå ud over emnets integritet og funktion.

Fra rå til klar: Trimning og blæsning

Trimning er det første trin. Det fjerner overflødigt materiale som f.eks. udløbere og gates fra støbeprocessen. Det er afgørende for korrekt pasform og sikkerhed.

Derefter følger sandblæsning. Den bruger slibende medier til at rense emnets overflade. Det fjerner eventuelle aflejringer eller oxider. Det skaber også en ensartet struktur, som er en ideel base for maling eller coating.

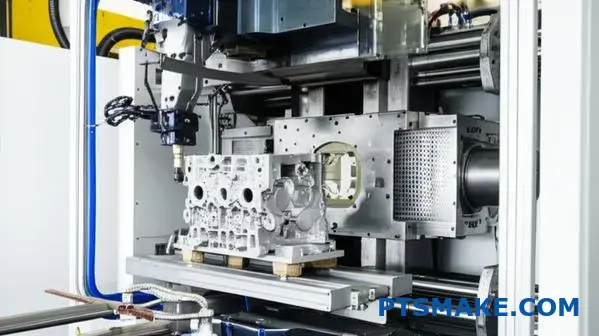

Præcisionstrinnet: CNC-bearbejdning

Det er her, vi hos PTSMAKE ofte tilfører betydelig værdi. Mens en proces som trykstøbning under højt tryk er meget præcis, er der brug for bearbejdning af detaljer med de snævreste tolerancer.

Dette omfatter gevindhuller, parringsflader og O-ringsriller. Bearbejdning sikrer, at disse kritiske funktioner er perfekt dimensioneret. Det kan nogle gange afsløre Porøsitet i undergrunden5, hvilket er afgørende for at kunne identificere højtydende dele.

Det sidste touch: Færdiggørelse af operationer

Efterbehandling er den sidste fase. Den beskytter emnet og giver det ønskede udseende. Valget afhænger af anvendelsesmiljøet og de æstetiske krav.

| Efterbehandlingstype | Vigtige fordele | Typisk anvendelse |

|---|---|---|

| Pulverlakering | Høj holdbarhed, frit farvevalg | Dele til biler, kabinetter |

| Maleri | Alsidig æstetik, lave omkostninger | Forbrugerelektronik |

| Anodisering | Korrosions- og slidstyrke | Luft- og rumfart, medicinsk udstyr |

Efterstøbningsoperationer forvandler en rå støbning til en færdig, funktionel komponent. Disse vigtige trin, fra trimning og blæsning til præcisionsbearbejdning og endelig belægning, sikrer, at delen opfylder alle specifikationer for ydeevne, pasform og udseende.

Hvordan foretager man systematisk fejlfinding af porøsitet i en støbning?

Når der opstår porøsitet, skal du ikke gætte. En systematisk tilgang er afgørende. Det første skridt er altid identifikation. Er det gas- eller svindporøsitet? Denne indledende diagnose dikterer hele fejlfindingsforløbet og sparer dig tid og ressourcer.

Denne enkle skelnen hjælper dig med at fokusere. Du kan straks indsnævre de potentielle årsager. Det forhindrer dig i at justere de forkerte parametre.

Et logisk flowchart begynder med dette spørgsmål.

| Porøsitetstype | Nøglespørgsmål | Næste skridt |

|---|---|---|

| Gas | Er porerne glatte og kugleformede? | Undersøg gaskilder |

| Krympning | Er porerne takkede og kantede? | Analyser størkning og fodring |

Når du har identificeret typen, kan du følge en logisk vej til grundårsagen. Denne strukturerede metode er vigtig, især i komplekse processer som højtryksstøbning. Lad os opdele de to hovedgrene i vores flowchart for fejlfinding.

Fejlfinding af gasporøsitet

Gasporøsitet kommer fra indesluttet luft eller gas, der frigives fra det smeltede metal. Nøglen er at finde ud af, hvor gassen kommer fra, og hvorfor den ikke slipper ud. Din undersøgelse bør fokusere på flow og udluftning.

| Potentiel årsag | Korrigerende handling |

|---|---|

| Utilstrækkelig udluftning | Tilføj eller forstør ventilationsåbninger; sørg for, at ventilationsåbningerne er rene. |

| Høj turbulens | Juster porthastigheden for at fremme laminar strømning. |

| For meget smøremiddel | Optimer sprøjtecyklus og -mængde; brug et slipmiddel af høj kvalitet. |

| Fugt i metal/læder | Sørg for, at ladningsmaterialet er tørt, og forvarm øserne korrekt. |

Fejlfinding af krympeporøsitet

Svindporøsitet er et volumenunderskud. Det sker, når flydende metal ikke kan fodre en sektion, der er ved at størkne. Det sker ofte i tykkere sektioner eller områder, der er isoleret fra porten. Korrekt tryk og termisk styring er afgørende. Dette forhindrer korrekt tilførsel, når metallet størkner, hvilket ofte fører til dendritisk6 Hulrum.

| Potentiel årsag | Korrigerende handling |

|---|---|

| Lavt intensiveringstryk | Øg trykket i sluttrinnet for at fremføre støbningen. |

| Utilstrækkelig gødning/fodring | Lav om på løberen og porten, så tykke sektioner kommer til sidst. |

| Delgeometri (hotspots) | Ændr emnedesignet for at opnå en ensartet vægtykkelse. |

| Forkert afkøling | Tilføj køleledninger nær hot spots, eller juster cyklustiden. |

Dette flowchart forenkler fejlfindingen. Ved først at identificere porøsitetstypen kan du systematisk tage fat på potentielle årsager. Denne målrettede tilgang sparer tid og reducerer skrot, hvilket fører til ensartede dele af høj kvalitet hver gang.

Hvordan kan du reducere cyklustiden uden at gå på kompromis med kvaliteten?

En afbalanceret tilgang er afgørende her. At reducere cyklustiden handler ikke om en enkelt magisk løsning. Det kræver en analyse af hele processen.

Vi skal se nøje på hvert skridt. Målet er forbedring uden kompromis.

En optimeringsstrategi med mange facetter

Vi fokuserer på flere nøgleområder. Disse omfatter sprøjtetid og køleeffektivitet. Vi optimerer også robottens automatiseringsveje.

Nøgleområder for forbedring

Hvert område giver betydelige tidsbesparelser. Men vi sørger altid for, at kvaliteten har højeste prioritet. Hos PTSMAKE er dette vores kerneprincip.

| Procesfase | Potentielle tidsbesparelser |

|---|---|

| Optimering af formsprøjtning | 1-3 sekunder |

| Forbedret køling af matricen | 2-5 sekunder |

| Indstilling af robotbane | 1-2 sekunder |

Analyse af de kritiske afvejninger

Enhver justering indebærer en afvejning. Hvis man f.eks. reducerer sprøjtningen, sparer man tid. Men det kan også fremskynde sliddet på værktøjet. Det fører til højere omkostninger på lang sigt. Vi skal finde den optimale balance.

Forbedring af køleeffektiviteten

Hurtigere afkøling er et primært mål. Det forkorter direkte størkningstiden. Dette er især kritisk ved trykstøbning under højt tryk. Vi har brug for, at materialet når Termodynamisk ligevægt7 hurtigt, men ensartet.

I vores arbejde foreslår vi ofte konforme kølekanaler. De følger emnets kontur. Det sikrer en hurtigere og mere jævn varmeafgivelse. Det forhindrer defekter i emnet som f.eks. skævvridning.

Finjustering af robot-automatisering

Robotbaner bliver ofte overset. En standardsti kan have rykvise bevægelser. Vi analyserer og udjævner disse baner.

At spare millisekunder på hver bevægelse betyder meget i løbet af en produktion. En direkte, flydende vej er altid hurtigere.

| Teknik | Traditionel metode | Optimeret tilgang |

|---|---|---|

| Køling af form | Lige borede kølerør | Konforme kølekanaler |

| Robotbane | Punkt-til-punkt lineære bevægelser | Udglattede, kontinuerlige buestier |

| Die Spray | Spray med fast varighed | Variabel, målrettet anvendelse |

En vellykket strategi integrerer optimeret værktøjsspray, avanceret køling og raffineret automatisering. Dette holistiske syn reducerer cyklustiden, samtidig med at emnets kvalitet opretholdes og værktøjets levetid beskyttes, hvilket skaber en mere effektiv og pålidelig fremstillingsproces fra start til slut.

Analyser et tilfælde af en tilbagevendende blæredefekt på en afstøbning.

En kunde stod for nylig over for et vedvarende problem. Der opstod blærer på overfladen af deres støbegods efter maling. Dette er et klassisk produktionspuslespil.

Udfordringen er at finde den præcise årsag. Var det indesluttet gas fra støbeprocessen? Eller måske overskydende smøremiddel? Det kunne endda være skjult fugt.

Vi udviklede en klar plan for undersøgelsen. Denne tilgang hjælper med at undgå gætterier. Den udelukker systematisk muligheder for at finde den egentlige årsag.

En trin-for-trin undersøgelsesplan

Vores første skridt er altid en grundig visuel kontrol. Vi undersøger blærernes størrelse, form og placering på emnet. Det giver os de første spor.

Dernæst dykker vi ned i procesdataene. En lille ændring i parametrene kan have stor indflydelse. Det gælder især i en proces som højtryksstøbning.

Gennemgang af procesparametre

Vi tjekker alt fra indsprøjtningshastighed til matricetemperatur. Vi sammenligner indstillingerne for gode og dårlige batches. Dataene fortæller ofte en historie.

At skelne mellem potentielle årsager

For at indkredse det ser vi efter specifikke tegn. Hver årsag efterlader et forskelligt fingeraftryk. For eksempel kan skjulte Porøsitet8 er en almindelig kilde til gasrelaterede blærer, der opstår efter opvarmning eller maling.

Her er en simpel opdeling, som vi bruger på PTSMAKE:

| Fejlkilde | Typisk udseende af blister | Beliggenhed |

|---|---|---|

| Fanget gas | Glat, rund, ofte skinnende indeni | Tykkere sektioner eller sidst til at fylde |

| Problem med smøremiddel | Uregelmæssig form, kan have rester | Nær ejector pins, komplekse områder |

| Fugt | Varierer, kan være små og mange | Kan være hvor som helst på overfladen |

Endelig kan vi udskille en defekt del. At se på den under et mikroskop giver et endeligt bevis. Det bekræfter, om der er gaslommer lige under overfladen.

Denne systematiske plan er nøglen. Den bevæger sig ud over antagelser. Ved omhyggeligt at inspicere, analysere data og sammenligne beviser kan vi med sikkerhed identificere den grundlæggende årsag til blæredannelse. Det sikrer, at den rigtige løsning anvendes og forhindrer fremtidige gentagelser.

Hvordan ville du foretage en cost-down-analyse af et casting-job?

Ægte omkostningsreduktion handler ikke om at presse leverandørernes marginer. Det handler om at udvikle en mere effektiv proces. Smarte forretningsprincipper skal styre de tekniske beslutninger.

I højtryksstøbning fokuserer vi på fire primære omkostningsdrivere. Det er de områder, hvor små tekniske ændringer kan få stor økonomisk betydning.

Forbedring af disse drivkræfter fører til bæredygtige besparelser. Det er en win-win for både kunden og producenten.

Lad os se på kerneområderne for analysen.

| Omkostningsdriver | Primær påvirkning |

|---|---|

| Udbytte af metal | Materialeaffald |

| Cyklustid | Maskin- og arbejdseffektivitet |

| Dø livet | Afskrivning af værktøj |

| Energiforbrug | Overhead-omkostninger |

Optimering af disse er nøglen til en vellykket strategi for omkostningsreduktion.

Hvis man virkelig vil reducere omkostningerne, er man nødt til at grave sig ned i de tekniske detaljer. Det handler om at gøre selve processen billigere at køre, ikke bare om at købe billigere materialer. Hos PTSMAKE samarbejder vi med kunderne om at analysere disse områder.

Optimering af metaludbytte

En stor omkostning er det råmateriale, der ikke ender i den endelige del. Vi fokuserer meget på løber- og portdesign. Ved hjælp af flowsimuleringssoftware kan vi ofte reducere materialet i kanalsystemet med 10-15%, hvilket er en direkte besparelse.

Reduktion af cyklustid

Hurtigere cyklusser betyder højere output og lavere omkostninger pr. emne. Vi analyserer værktøjets kølekanaler for at sikre hurtig og jævn køling. Vi optimerer også robottens udsugningsveje og sprøjteapplikationer. Hvert sekund, der spares, bliver til en betydelig sum i løbet af en produktion.

Forlængelse af matricens levetid

Værktøj er en stor investering. Jo længere en matrice holder, jo lavere er de amortiserede omkostninger pr. del. En primær årsag til værktøjssvigt er termisk træthed9. Korrekt varmestyring kan sammen med avancerede belægninger og det rigtige værktøjsstål forlænge en matrices levetid dramatisk.

Vores analyser viser ofte, at en lidt dyrere matricebelægning kan fordoble værktøjets levetid.

| Chauffør | Teknisk forbedring |

|---|---|

| Udbytte af metal | Redesign runner & gates; optimer overløb |

| Cyklustid | Forbedre kølekredsløb; automatisere udvinding |

| Dø livet | Anvend avancerede belægninger; forbedr varmebehandling |

| Energi | Opgrader ovnens isolering; optimer maskinens tomgangstilstand |

Sænkning af energiforbruget

Energi er en direkte omkostning. Vi ser på alt fra ovnens effektivitet til selve støbemaskinens strømforbrug. Moderne, velholdt udstyr bruger simpelthen mindre strøm pr. produceret emne.

Ægte cost-down-analyse inden for støbning er en teknisk øvelse. Ved at fokusere på tekniske drivkræfter som metaludbytte, cyklustid, formens levetid og energiforbrug finder vi reelle, bæredygtige besparelser, der rækker langt ud over simple prisforhandlinger.

Udvikl en omfattende strategi for at maksimere die-livet.

At lave en langsigtet plan handler ikke kun om vedligeholdelse. Det starter meget tidligere. En omfattende strategi integrerer alle faser af matricens livscyklus.

Første design af matrice

Korrekt design er din første forsvarslinje. Store radier og bløde overgange forhindrer spændingskoncentrationer fra starten.

Behandling og forberedelse

Varmebehandling og forvarmning er afgørende. De forbereder matricestålet til de intense produktionsforhold.

En vellykket strategi afbalancerer disse nøgleområder:

| Strategisk søjle | Nøglehandling | Primært mål |

|---|---|---|

| Design | Brug generøse radier | Reducer stresspunkter |

| Varmebehandling | Følg præcise protokoller | Opnå optimal hårdhed |

| Forvarmning | Kontrol af temperaturstigning | Minimér termisk chok |

| Vedligeholdelse | Planlæg regelmæssige kontroller | Forebyg katastrofale fejl |

En holistisk livscyklustilgang

En virkelig effektiv strategi forbinder alle faser. Det er en almindelig fejl kun at fokusere på reaktiv vedligeholdelse. Grundlaget for en lang levetid for værktøjet lægges i designfasen. Hos PTSMAKE lægger vi vægt på dette fra dag ét.

Integration af design og proces

Designvalg har direkte indflydelse på, hvordan matricen håndterer stress. For eksempel hjælper et veldesignet kølekanalsystem med at håndtere termiske belastninger. Det reducerer risikoen for intergranulær stress10 opbygning over tusindvis af cyklusser. Optimering af disse parametre er afgørende i højtryksstøbning.

Proaktiv vs. reaktiv vedligeholdelse

En planlagt vedligeholdelsesplan er altid bedre end at vente på et nedbrud. Det forhindrer uplanlagt nedetid og dyrere reparationer. I vores projekter har vi set, at proaktive planer forlænger levetiden på maskinerne betydeligt.

Denne sammenligning illustrerer forskellen:

| Aspekt | Proaktiv vedligeholdelse | Reaktiv vedligeholdelse |

|---|---|---|

| Timing | Planlagte intervaller | Når der opstår en fejl |

| Omkostninger | Lavere, forudsigelig | Høj, uforudsigelig |

| Nedetid | Planlagt, minimal | Uplanlagt, omfattende |

| Dø livet | Maksimeret | Betydeligt reduceret |

En svejseplan bør også være en del af denne proaktive plan. Regelmæssige, mindre reparationer er langt mere effektive end store eftersyn. Denne tilgang holder værktøjet i optimal stand.

En omfattende strategi forbinder det oprindelige design, præcise behandlinger, optimerede processer og regelmæssig vedligeholdelse. Denne integrerede plan er afgørende for at maksimere dit værktøjs levetid og værdi.

Hvordan bygger man bro mellem simulation og virkelighed?

Simuleringer er et godt udgangspunkt. Men de er ikke det sidste ord. Den virkelige magi opstår, når vi forbinder den digitale model med det fysiske fabriksgulv. Det er en tovejs gade.

Start med simulering

Vi bruger flow- og termiske simuleringer til at guide vores første opsætning. Det giver os en stærk, datadrevet baseline. Det hjælper med at forudsige potentielle problemer, før de opstår. Det sparer tid og materialeomkostninger.

Indledende procesparametre

| Parameter | Retningslinje for simulering | Første indstilling af maskinen |

|---|---|---|

| Smeltetemperatur | 680°C | 685°C |

| Formens temperatur | 220°C | 225°C |

| Indsprøjtningshastighed | 2,5 m/s | 2,4 m/s |

| Tryk | 100 MPa | 105 MPa |

Denne tabel viser, hvor tæt vores oprindelige indstillinger følger simuleringens anbefalinger.

Oprettelse af feedback-loop

Den indledende opsætning er kun begyndelsen. Det afgørende næste skridt er at forfine simuleringen. Vi bruger data fra den virkelige verden fra de første produktionskørsler til at forbedre modellen. Denne iterative proces gør en god simulering til en fantastisk simulering.

Vi indsamler data fra hvert skud. Det omfatter temperaturer, tryk og cyklustider. Vi udfører også detaljerede kvalitetskontroller af de færdige dele. Denne feedback er afgørende for nøjagtige justeringer.

Denne tilgang er især vigtig for komplekse opgaver. I højtryksstøbning kan mindre procesvariationer f.eks. have stor effekt. En velafstemt simulering hjælper os med at håndtere disse kompleksiteter effektivt. Vores mål er løbende forbedringer gennem denne feedback-loop.

Kalibrering med data fra den virkelige verden

Processen med at opdatere simuleringen med produktionsdata er central. Denne modelkalibrering11 gør vores fremtidsforudsigelser utroligt præcise. Det sikrer, at den digitale tvilling virkelig afspejler den fysiske proces.

| Datatype | Indsamlingsmetode | Justering af simulering |

|---|---|---|

| Udfyldningsmønster | Analyse af korte skud | Ændre gateplaceringer eller flowhastigheder |

| Skævvridning af dele | CMM-inspektion | Juster kølekanalens temperatur |

| Porøsitet | Røntgeninspektion | Finpuds indsprøjtningstrykprofilen |

Baseret på vores tests reducerer denne closed-loop-proces opsætningstiden for lignende dele med op til 30%. Det opbygger et bibliotek af viden, som er til gavn for alle fremtidige projekter her på PTSMAKE.

Den sande værdi af simulering realiseres, når den er en del af et feedback-loop. Vi bruger den til at styre vores første opsætning og forfiner den derefter med produktionsdata fra den virkelige verden. Denne metode sikrer løbende forbedringer og forudsigelighed.

Diagnosticer et kvalitetsproblem med flere potentielle årsager.

En af de sværeste udfordringer er at håndtere intermitterende flash og dimensionel ustabilitet. Problemet dukker op og forsvinder igen. Det gør hurtige løsninger næsten umulige.

Gætværk spilder tid og penge. En systematisk tilgang er afgørende. Vi bruger et diagnostisk træ, som et Ishikawa-diagram (eller fiskebensdiagram), til at kortlægge alle muligheder. Denne metode forvandler et komplekst, tvetydigt problem til en struktureret undersøgelse, der sikrer, at ingen sten bliver vendt.

| Problemområde | Nøglespørgsmål |

|---|---|

| Maskine | Er udstyret ensartet? |

| Form (værktøj) | Er formens integritet kompromitteret? |

| Proces | Er driftsparametrene stabile? |

| Materiale | Er råmaterialet konsistent? |

Et fiskebensdiagram hjælper os med at visualisere potentielle årsager. Vi kategoriserer dem, så vi kan tackle problemet metodisk. Denne klarhed er afgørende, når flere faktorer kan være den skyldige. Hos PTSMAKE starter vi med at kortlægge de primære "knogler" i diagrammet.

Maskinfaktoren

Først ser vi på selve udstyret. Inkonsekvent maskinydelse er en almindelig kilde til periodiske problemer.

Ustabilitet i spændekraft

Svinges klemmekraften under kørslen? Et fald i trykket, selv i et øjeblik, kan gøre det muligt at danne flammer. Vi tjekker det hydrauliske tryk og de mekaniske knapper for variationer.

Parallelitet mellem pladerne

Hvis pladerne ikke er helt parallelle, vil spændekraften være ujævn på tværs af matricefladen. Det kan også føre til afsmitning og dimensionsproblemer.

Værktøjsfaktoren

Dernæst inspicerer vi matricen. Selv de mest robuste værktøjer bliver slidt med tiden, og det kan medføre små fejl.

| Die-komponent | Potentielt problem | Konsekvenser |

|---|---|---|

| Afskedslinje | Slid eller skader | Flash |

| Ventilationskanaler | Tilstoppet eller underdimensioneret | Fanget gas, korte skud |

| Kernepinde/skinner | Fejljustering | Dimensionel ustabilitet |

Procesfaktoren

Procesparametre er de mest dynamiske variabler. En lille afvigelse kan have en betydelig indvirkning, især i følsomme processer som trykstøbning under højt tryk. Vi analyserer shot-to-shot-data for at finde uoverensstemmelser. Det handler om at opretholde en stabil Proces-vindue12. Temperatur, tryk og hastighed skal kontrolleres nøje.

Et struktureret diagnostisk træ forvandler tvetydighed til en handlingsorienteret plan. Denne metode eliminerer systematisk variabler og leder dit team til den egentlige årsag. Det forhindrer gætværk og sikrer, at der findes en permanent løsning på en effektiv måde.

Design et projekt, der skal forbedre den samlede udstyrseffektivitet (OEE).

At forbedre OEE kan virke som en stor opgave. Nøglen er at starte i det små. Lad os anvende lean manufacturing på ét område.

Vi vil designe et projekt med fokus på tilgængelighed. Et godt udgangspunkt er at reducere udstyrets opsætningstid.

Valg af pilotprojekt

I vores eksempel fokuserer vi på en almindelig udfordring inden for produktion. Målet er at minimere nedetid mellem produktionskørsler.

Fokus: Tid til omstilling af værktøj

At reducere tiden for værktøjsskift er et perfekt projekt i lille skala. Det øger direkte maskinens tilgængelighed, en central OEE-komponent. Succes her giver en klar gevinst.

| OEE-komponent | Projektets fokus | Forventet resultat |

|---|---|---|

| Tilgængelighed | Reducer tiden for skift af værktøj | Mere oppetid i produktionen |

| Præstation | - | (Ikke målrettet i dette projekt) |

| Kvalitet | - | (Ikke målrettet i dette projekt) |

Anvendelse af Lean-principper i HPDC

Til at håndtere værktøjsskift bruger vi et lean-værktøj, der hedder SMED. Det står for Single-Minute Exchange of Die. Målet er ikke bogstaveligt talt ét minut. Det handler om at gøre omstillingerne hurtige og effektive.

I tidligere projekter hos PTSMAKE har vi fundet ud af, at en struktureret tilgang fungerer bedst. Det gælder især for komplekse processer som trykstøbning under højt tryk.

En trin-for-trin projektplan

En klar plan er afgørende for succes. Vi opdeler projektet i håndterbare trin. Det sikrer, at teamet holder fokus og kan måle fremskridt præcist.

1. Observation og dataindsamling

Først optager vi den aktuelle omstillingsproces på video. Teamet ser det sammen. Vi dokumenterer hvert eneste trin og dets varighed. Det skaber en basislinje, som vi kan forbedre.

2. Identificer og adskil opgaverne

Dernæst klassificerer vi hvert trin. Opgaverne er enten "interne" (maskinen skal stoppes) eller "eksterne" (kan udføres, mens den kører).

| Opgavetype | Definition | Eksempel |

|---|---|---|

| Internt | Skal gøres, når maskinen er slukket | Afmontering af den gamle matrice |

| Eksternt | Kan gøres, mens maskinen er tændt | Forberedelse af den næste matrice |

3. Konverter og effektiviser

Hovedmålet er at konvertere interne trin til eksterne. Vi forsøger også at forenkle eller eliminere trin. Vi kan for eksempel implementere [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13] foranstaltninger til at forhindre fejl under opsætningen, hvilket gør det hurtigere og mere sikkert. Effektivisering af de resterende interne opgaver er den sidste brik.

Ved at anvende lean-principper som SMED kan vi iværksætte et fokuseret projekt. Ved at målrette omstillingstiden i trykstøbning under højt tryk, kan vi opnå målbare gevinster i maskinens tilgængelighed. Denne lille sejr skaber momentum for større OEE-forbedringer på hele anlægget.

Fremskynd din succes med højtryksstøbning med PTSMAKE

Er du klar til at optimere dit næste højtryksstøbningsprojekt? Kontakt PTSMAKE for at få ekspertrådgivning, hurtige tilbud og præcisionsløsninger i verdensklasse - leveret til tiden og efter dine nøjagtige specifikationer. Kontakt os nu for at få et skræddersyet tilbud, og tag din produktion til næste niveau!

Opdag, hvordan denne hurtige afkølingsproces definerer emnets endelige styrke og overfladefinish. ↩

Forstå, hvordan disse mikroskopiske strukturer kan påvirke den samlede styrke og holdbarhed af dine trykstøbte dele. ↩

Forstå, hvordan denne almindelige defekt opstår, og hvordan vi forhindrer den for at maksimere delens holdbarhed. ↩

Klik for at forstå, hvordan denne smelteadfærd påvirker den endelige dels mekaniske egenskaber og kvalitet. ↩

Lær, hvordan denne interne defekt påvirker delens integritet, og hvilke inspektionsmetoder der kan afsløre den. ↩

Opdag, hvordan disse krystalstrukturer dannes, og hvorfor de er afgørende for at forstå svind i metalstøbning. ↩

Forstå fysikken i, hvordan materialer afkøles og størkner effektivt. ↩

Lær, hvordan indre hulrum dannes og påvirker kvaliteten af din endelige støbeoverflade. ↩

Opdag, hvordan denne materialestress direkte påvirker dit værktøjsbudget og produktionens oppetid. ↩

Forstå, hvordan denne mikroskopiske stress forårsager revner og fører til fejl i matricen. ↩

Lær, hvordan kalibrering af modeller forbedrer forudsigelsesnøjagtigheden og reducerer dyre fysiske prøvekørsler. ↩

Udforsk, hvordan dette parameterområde er afgørende for at opnå ensartede produktionskørsler af høj kvalitet. ↩