Dine CNC-dele i nylon ankommer med dimensionsvariationer, der falder uden for dine specifikationer. Den grundlæggende årsag? Din leverandør mangler specialviden til at håndtere nylons unikke bearbejdningskrav, hvilket fører til dyre forsinkelser og kvalitetsproblemer.

CNC-bearbejdning af nylon kræver specifik ekspertise i materialeforberedelse, parameteroptimering og miljøkontrol for at opnå ensartede præcisionsdele, der opfylder stramme tolerancer og præstationsstandarder.

Jeg har arbejdet med dusinvis af kunder, som har skiftet leverandør efter at have modtaget nylonkomponenter, der ikke var i orden. Forskellen mellem succes og fiasko handler ofte om at forstå nylons hygroskopiske natur, korrekte tørreprotokoller og optimerede skæreparametre. Denne vejledning dækker de kritiske faktorer, der adskiller erfarne leverandører af nylonbearbejdning fra dem, der behandler det som enhver anden plast, og hjælper dig med at træffe informerede beslutninger til dit næste projekt.

Hvorfor er nylon det bedste valg til CNC-bearbejdede komponenter?

Har du nogensinde specificeret et materiale til en kritisk del for derefter at se det blive slidt op for tidligt, hvilket har medført dyr nedetid og redesign? Denne frustration er en almindelig udfordring inden for produktudvikling.

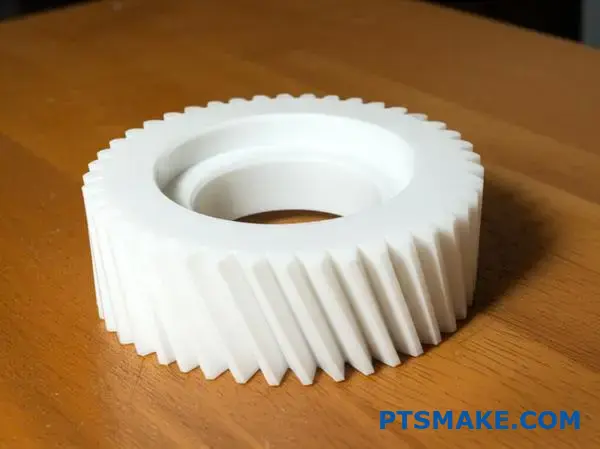

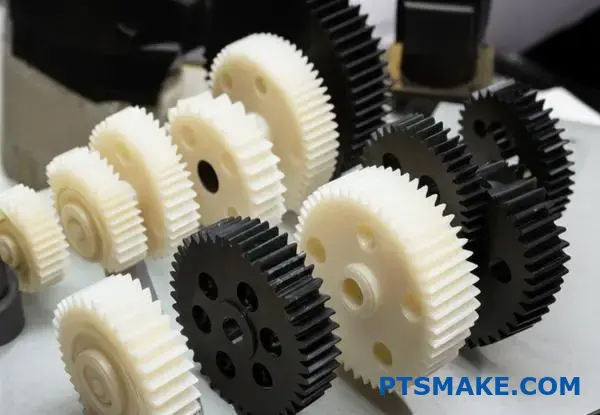

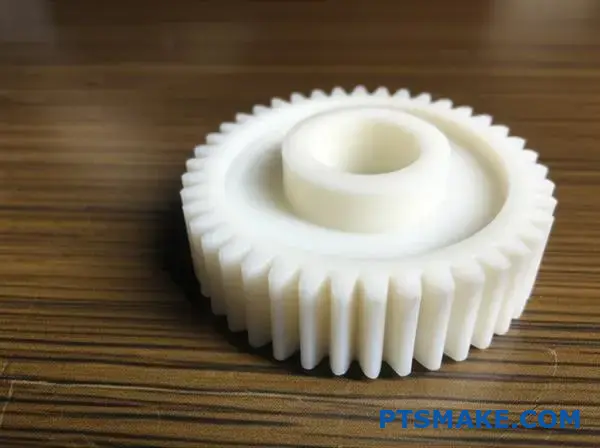

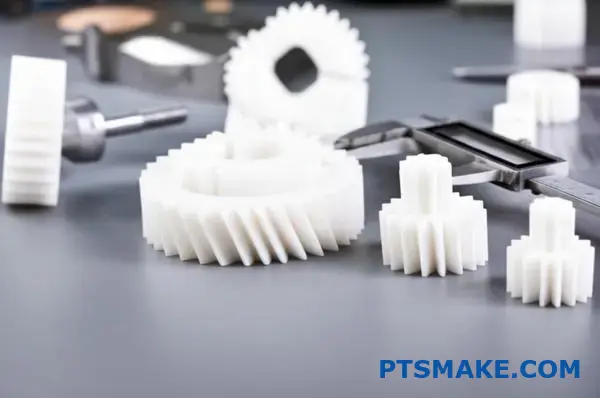

Nylon er et førstevalg til CNC-bearbejdede komponenter, fordi dets unikke blanding af høj trækstyrke, fremragende slidstyrke og kemisk stabilitet gør det usædvanligt holdbart. Det er et pålideligt og omkostningseffektivt alternativ til metaller til højtydende dele som tandhjul, bøsninger og lejer.

De centrale styrker: Hvad adskiller Nylon fra andre?

Når ingeniører og indkøbschefer leder efter et materiale, der kan bygge bro mellem standardplast og metaller, er det ofte nylon, der er i fokus. Dets alsidighed er ikke bare en påstand; den er bevist i tusindvis af krævende anvendelser. Hos PTSMAKE bruger vi ofte nylon til dele, der kræver en balance mellem styrke, modstandsdygtighed og bearbejdelighed. Succesen med CNC-bearbejdning af nylon afhænger af at forstå dets grundlæggende egenskaber.

Udpakning Trækstyrke og holdbarhed

Nylon har en imponerende trækstyrke, hvilket er dets evne til at modstå trækkræfter uden at gå i stykker. Det gør det til en formidabel kandidat til at erstatte metal i visse anvendelser, især hvor vægtreduktion er afgørende. I automatiserede maskiner kan nylongear f.eks. håndtere et betydeligt drejningsmoment, samtidig med at de er meget lettere end deres modstykker af stål eller aluminium. Det reducerer inertien og giver mulighed for hurtigere og mere energieffektiv drift. I modsætning til nogle plastmaterialer, der bliver skøre under belastning, har nylon en fremragende sejhed, hvilket betyder, at det kan absorbere stød og deformeres uden at gå i stykker - en afgørende egenskab for komponenter, der udsættes for vibrationer eller pludselige stød. En ting, man skal huske på, er dets hygroskopisk1 nylon absorberer fugt fra omgivelserne, hvilket kan ændre dets mekaniske egenskaber og dimensioner en smule. Det er en vigtig designovervejelse, som vi altid diskuterer med vores kunder for at sikre emnets stabilitet på lang sigt.

Overlegen modstandsdygtighed over for slitage og slid

En af nylons mest berømte egenskaber er den lave friktionskoefficient og den høje slidstyrke. Derfor er det et oplagt materiale til dele, der glider eller gnider mod hinanden, som f.eks. lejer, bøsninger og slidpuder. Det har ofte selvsmørende egenskaber, hvilket reducerer behovet for eksterne smøremidler og minimerer vedligeholdelsen. I tidligere projekter med kunder har vi fundet ud af, at skiftet fra bronzebøsninger til nylonbøsninger ikke kun reducerede delomkostningerne, men også mindskede driftsstøj og forlængede samlingens levetid.

| Ejendom | Nylon 6/6 | Aluminium 6061 | ABS |

|---|---|---|---|

| Trækstyrke | Høj | Meget høj | Medium |

| Modstandsdygtighed over for slid | Fremragende | Dårlig | Fair |

| Vægt | Lav | Lav | Lav |

| Bearbejdelighed | Fremragende | Fremragende | God |

| Omkostninger | Lav | Medium | Lav |

Denne iboende modstandsdygtighed over for slid sikrer, at præcisionsbearbejdede dele bevarer deres snævre tolerancer i længere tid, hvilket er afgørende for pålideligheden af ethvert mekanisk system. Den jævne drift, det giver, er en betydelig fordel i applikationer fra forbrugerelektronik til industriel robotteknologi.

Nylon vs. konkurrenterne: En praktisk sammenligning

At vælge det rigtige materiale er en strategisk beslutning, der påvirker ydeevne, omkostninger og fremstillingsmuligheder. Mens metaller som aluminium og stål har deres plads, er nylon et overbevisende materiale i mange scenarier. Det handler ikke om, hvilket materiale der er "bedst" generelt, men hvilket der er bedst til en bestemt anvendelse. Det er vores erfaring, at en omhyggelig sammenligning ofte viser, at nylon er et smart og praktisk valg, der både leverer ydeevne og værdi.

Vægt- og omkostningsfordel i forhold til metaller

Den mest umiddelbare fordel ved nylon i forhold til metaller er den betydeligt lavere massefylde. En nylondel kan være op til syv gange lettere end en identisk ståldel. Denne vægtreduktion er en game-changer i industrier som luft- og rumfart og bilindustrien, hvor hvert gram tæller i forhold til at forbedre brændstofeffektiviteten og ydeevnen. Men fordelene rækker videre end det; lettere dele er også billigere at sende og lettere at håndtere under samlingen, hvilket bidrager til de samlede omkostningsbesparelser. Desuden er rå nylonmateriale typisk billigere end aluminium eller rustfrit stål, og de CNC-bearbejdning af nylon processen kan være hurtigere på grund af lavere skærekræfter, hvilket reducerer maskintid og værktøjsslitage. Denne kombination af lavere materialeomkostninger og mere effektiv fremstilling gør nylon til en meget økonomisk løsning uden at gå på kompromis med den mekaniske integritet til egnede anvendelser.

Udkonkurrerer andre plastmaterialer i krævende roller

Nylon kan også måle sig med andre tekniske plasttyper. Sammenlignet med et almindeligt plastmateriale som ABS har nylon en langt bedre slidstyrke og en højere driftstemperatur. Mens polykarbonat måske er stærkere med hensyn til slagfasthed, gør nylons lavfriktionsoverflade det til den klare vinder til bevægelige dele. Delrin (Acetal) er en anden stærk konkurrent, der er kendt for sin stivhed og fremragende dimensionsstabilitet i våde miljøer. Men nylon har generelt en bedre sejhed og er mere modstandsdygtigt over for slid, hvilket gør det bedre egnet til situationer med stor påvirkning og slid. Valget kommer ofte an på de specifikke miljømæssige og mekaniske belastninger, som komponenten vil blive udsat for.

| Funktion | Nylon | Delrin (Acetal) | Polykarbonat |

|---|---|---|---|

| Modstandsdygtighed over for slid | Fremragende | God | Fair |

| Hårdhed (slag) | Fremragende | God | Fremragende |

| Absorption af fugt | Høj | Lav | Meget lav |

| Kemisk modstandsdygtighed | Godt (olier, brændstoffer) | Fremragende | Fair |

Modstandsdygtighed over for kemikalier: En skjult fordel

En ofte overset fordel ved nylon er dets fremragende modstandsdygtighed over for en lang række kemikalier, især kulbrinter som olier, fedt og brændstoffer. Det gør det ideelt til komponenter, der bruges i bilmotorer, industrimaskiner og hydrauliske systemer. I modsætning til visse metaller, der kan korrodere, eller plast, der kan nedbrydes, når det udsættes for barske kemikalier, bevarer nylon sin strukturelle integritet, hvilket sikrer pålidelighed og lang levetid i udfordrende kemiske miljøer.

Nylon skiller sig ud til CNC-bearbejdning på grund af sin blanding af styrke, slidstyrke og kemisk stabilitet. Det er et let, omkostningseffektivt og holdbart alternativ til både metaller og anden plast, hvilket gør det til et pålideligt valg til højtydende komponenter som gear, bøsninger og specialfremstillede industrielle dele.

Vælg den rigtige nylonkvalitet til din anvendelse.

Har du nogensinde specificeret en nylonkvalitet, der så godt ud på papiret, for så at se den blive skæv eller svigte i den virkelige verden? Dette fejltrin kan føre til dyre redesigns og forsinkelser.

For at vælge den rigtige nylon skal du matche materialets egenskaber med kravene til din applikation. Evaluer faktorer som styrke, temperatur og kemisk eksponering for at vælge mellem PA6, PA66 med højere ydeevne, stive glasfyldte kvaliteter eller oliefyldte varianter med lav friktion for at opnå optimale resultater i CNC-bearbejdning af nylon.

Nylons verden er mere varieret, end mange ingeniører først antager. De to mest almindelige kvaliteter, vi bearbejder hos PTSMAKE, er PA6 og PA66. Selv om de ser ens ud, kan deres subtile forskelle have stor indflydelse på dit emnes ydeevne. At forstå disse forskelle er det første skridt til at træffe en informeret beslutning.

Fundamentet: PA6 vs. PA66

Ved første øjekast er PA6 og PA66 begge polyamidplast, der er kendt for deres sejhed og slidstyrke. Men deres molekylære struktur er forskellig, hvilket giver sig udslag i forskellige mekaniske og termiske egenskaber. Valget mellem dem handler ofte om at afbalancere omkostninger, ydeevne og miljøforhold.

PA6 (nylon 6): Den alsidige arbejdshest

PA6 er generelt lidt mere duktilt og har bedre slagfasthed, især i konditioneret tilstand. Det giver også en bedre overfladefinish efter bearbejdning, hvilket kan være afgørende for æstetiske dele. Den største ulempe er dog, at det er mere Hygroskopisk2 end PA66, hvilket betyder, at det absorberer mere fugt fra luften. Denne absorption kan forårsage dimensionsændringer og en reduktion af stivheden. På grund af det lidt lavere smeltepunkt er det også lidt lettere og hurtigere at bearbejde, hvilket nogle gange giver en lille omkostningsfordel i produktionen.

PA66 (Nylon 66): Den højtydende standard

PA66 er oplagt til mere krævende opgaver. Det er hårdere, stivere og har et højere smeltepunkt end PA6. Det gør det mere velegnet til dele, der udsættes for højere temperaturer eller kræver større mekanisk styrke og stivhed. Dets lavere fugtabsorption bidrager også til bedre dimensionsstabilitet ved svingende luftfugtighed. Til kritiske komponenter i bil- eller industrimaskiner er PA66 ofte det sikrere og mere pålidelige valg, der giver en præstationsfordel, som retfærdiggør den typisk højere pris.

Her er en hurtig sammenligning baseret på vores interne test- og projektdata:

| Ejendom | PA6 (nylon 6) | PA66 (nylon 66) | Vigtige overvejelser i forbindelse med CNC-bearbejdning |

|---|---|---|---|

| Trækstyrke | God | Fremragende | PA66 holder bedre under belastning. |

| Stivhed | Moderat | Høj | PA66 foretrækkes til stive dele. |

| Smeltepunkt | ~220°C (428°F) | ~265°C (509°F) | PA66 giver et bredere driftstemperaturområde. |

| Absorption af fugt | Højere | Lavere | PA66 giver bedre dimensionsstabilitet. |

| Omkostninger | Lavere | Højere | PA6 er en mere budgetvenlig løsning. |

Ud over standard PA6 og PA66 kræver mange anvendelser egenskaber, som disse basispolymerer ikke kan levere i sig selv. Det er her, tilsætningsstoffer og fyldstoffer kommer ind i billedet og skaber specialiserede kvaliteter, der er konstrueret til specifikke udfordringer som ekstrem stress eller konstant bevægelse. Disse modificerede nyloner åbner op for et nyt niveau af ydeevne, men de introducerer også nye overvejelser for design- og bearbejdningsprocessen.

Ud over det grundlæggende: Modificerede nylonkvaliteter

Når din del skal være stærkere, mere stabil eller selvsmørende, er det tid til at se på fyldte nyloner. De to mest almindelige varianter, vi arbejder med, er glasfyldte til strukturel forstærkning og oliefyldte til applikationer med lav friktion.

Glasfyldt (GF) nylon: For styrke og stabilitet

Tilsætning af korte glasfibre, typisk i koncentrationer på 15% til 30% (f.eks. PA66-GF30), ændrer nylons egenskaber dramatisk. Fibrene fungerer som en forstærkning og øger trækstyrken, stivheden og dimensionsstabiliteten betydeligt, især ved høje temperaturer. I et projekt med en kunde i bilindustrien skiftede vi fra standard PA66 til PA66-GF30 til en komponent i motorrummet. Ændringen forhindrede delen i at vride sig under varme, hvilket løste et kritisk problem med fejl i marken. Afvejningen? Glasfyldt nylon er meget slibende. Det medfører hurtigere værktøjsslitage under CNC-bearbejdning, hvilket er en faktor, vi skal tage højde for i vores procesplanlægning og omkostningsberegning for at sikre ensartet delkvalitet.

Oliefyldt nylon: Til ydeevne med lav friktion

Til anvendelser, der involverer bevægelige dele som gear, lejer eller glideplader, er oliefyldt nylon et fremragende valg. Et flydende smøremiddel integreres direkte i polymermatrixen under fremstillingen. Det skaber et materiale med en ekstremt lav friktionskoefficient og fremragende slidstyrke. Den selvsmørende egenskab betyder, at delene kører problemfrit uden behov for eksternt fedt eller olie, hvilket reducerer vedligeholdelsen og forenkler designet. Bearbejdning af oliefyldt nylon svarer til standardkvaliteter, men resultatet er en del, der i sagens natur er glat, perfekt til at skabe langtidsholdbare, støjsvage og effektive mekaniske samlinger.

Her kan du se, hvordan de ændrede karakterer ligger:

| Karakter | Vigtig fordel | Bedst til | Overvejelser om bearbejdning |

|---|---|---|---|

| Standard PA66 | Balancerede egenskaber | Komponenter til generelle formål | Standardværktøj og -hastigheder. |

| PA66-GF30 | Høj styrke og stivhed | Strukturelle dele, huse | Slibende; kræver hærdet værktøj. |

| Oliefyldt nylon | Lav friktion, selvsmørende | Gear, lejer, slidpuder | Giver glatte, glatte overflader. |

At vælge den rigtige nylon er et kritisk designtrin. Det kræver en afvejning af behovet for styrke, varmebestandighed og dimensionsstabilitet i forhold til det specifikke miljø, som din del skal udsættes for. Forskellen mellem PA6, PA66, glasfyldte og oliefyldte kvaliteter kan afgøre, om dit projekt bliver en succes eller en fiasko.

Kritiske trin før bearbejdning: Tørring og aflastning.

Har du nogensinde bearbejdet en nylondel til perfektion for så at opdage, at den er skæv eller ikke overholder specifikationerne et par dage senere? Denne almindelige frustration skyldes ofte, at man har forsømt to kritiske forberedelsesfaser.

Korrekt tørring af nylon før CNC-bearbejdning er afgørende for at fjerne absorberet fugt og forhindre dimensionel ustabilitet. Derudover fjerner spændingsaflastning (udglødning) indre spændinger fra produktionen, hvilket er nøglen til at undgå vridning og revnedannelse og sikre, at den endelige del opfylder snævre tolerancer.

Udfordringen med Nylons hygroskopiske natur

Nylon er et fantastisk teknisk plastmateriale, men det har en egenskab, som enhver maskinarbejder må respektere: Det er hygroskopisk. Det betyder, at det let absorberer fugt fra den omgivende atmosfære, lidt ligesom en svamp. Det er ikke et problem på overfladen; vandmolekyler arbejder sig ind i materialets molekylære struktur og fungerer som en blødgører. Denne proces har direkte indflydelse på materialets egenskaber og, hvad der er mest kritisk for os, dets dimensionsstabilitet. Når vi bearbejder nylon, der ikke er blevet tørret ordentligt, bearbejder vi i bund og grund et materiale, der er opsvulmet. Når emnet senere tørrer ud og afgiver fugt, krymper det og kan blive skævt, hvilket ødelægger alt vores præcise arbejde. I vores arbejde hos PTSMAKE har vi set, at selv en lille procentdel af fugtindholdet kan føre til betydelige dimensionsændringer, der får en del til at fejle i inspektionen.

Hvorfor fugt er en stille sabotør

Konsekvenserne af at bearbejde "våd" nylon er mere end blot dimensionsændringer. Overskydende fugt kan blive til damp, når den opvarmes af skæreværktøjets friktion, hvilket fører til en dårlig overfladefinish. Det kan også få materialet til at blive "gummiagtigt", hvilket resulterer i problemer med spånkontrol og øget værktøjsslitage. For at opnå de ensartede resultater, der kræves til højpræcisions cnc-bearbejdning af nylonDet er ikke til diskussion at starte med et stabilt, tørt materiale. Baseret på vores tests har vi etableret strenge tørreprotokoller for alle hygroskopiske materialer, vi bearbejder.

| Ejendom | Tør (formstøbt) nylon 6/6 | Konditioneret (50% RH) Nylon 6/6 | Indvirkning på bearbejdning |

|---|---|---|---|

| Trækstyrke | ~12.000 psi | ~8.500 psi | Kræver justering af skærekræfter |

| Dimensionel ændring | Baseline | Kan svulme op med op til 0,5-1,0% | Kritisk for at holde snævre tolerancer |

| Slagstyrke | Lavere | Højere | Materialet bliver mindre skørt |

| Hårdhed (Rockwell) | R120 | R108 | Påvirker overfladefinish og værktøjets levetid |

Dette absorberede vand øger materialets Polymer-kædens mobilitet3hvilket ændrer dens mekaniske egenskaber. For ethvert projekt, der kræver nøjagtighed, indebærer det en uacceptabel risiko at ignorere dette trin.

Udglødning: Din forsikring mod skævvridning

Det andet kritiske forbearbejdningstrin er spændingsaflastning, almindeligvis kendt som udglødning. Indre spændinger er et uundgåeligt biprodukt af fremstillingsprocessen for rå nylon, uanset om det er ekstruderede stænger eller støbte plader. Under produktionen afkøles materialet med forskellig hastighed - ydersiden afkøles og størkner hurtigere end kernen. Denne forskellige afkøling fastlåser indre spændinger i materialet. Disse spændinger er afbalancerede og sovende i råmaterialet. Men i det øjeblik vi begynder cnc-bearbejdning af nylon og fjerner materiale, forstyrrer vi den balance. De resterende indre kræfter er ikke længere modsatrettede, hvilket får dem til at frigøre sig ved at bevæge materialet, hvilket vi ser som skævhed, bøjning eller vridning.

Udglødningsprocessen forklaret

Glødning er en kontrolleret opvarmnings- og afkølingsproces, der er designet til at aflaste disse indre spændinger, før man begynder at skære. Processen involverer tre hovedfaser:

- Opvarmning: Materialet opvarmes langsomt og ensartet til en temperatur under dets smeltepunkt. For nylon 6/6 er dette typisk omkring 150 °C (300 °F).

- Iblødsætning: Materialet holdes ved denne temperatur i en bestemt periode, der normalt beregnes ud fra materialets tykkelse (f.eks. en time pr. tomme tykkelse). Det giver polymerkæderne mulighed for at slappe af og falde til ro i en stressfri tilstand med lavere energi.

- Køling: Derefter afkøles materialet meget langsomt og ensartet tilbage til stuetemperatur. Hurtig afkøling ville blot genindføre nye spændinger.

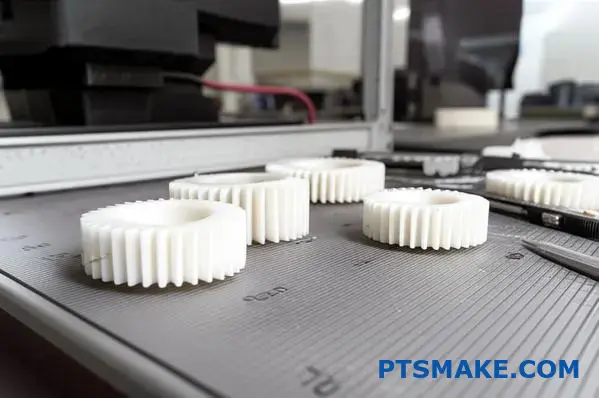

Denne kontrollerede cyklus sikrer, at materialet er så stabilt som muligt, før det overhovedet kommer i berøring med et skæreværktøj. I tidligere projekter hos PTSMAKE, især dem, der involverede tynde vægge eller komplekse geometrier, har vi vist, at udglødning er den mest effektive måde at forhindre deformation efter bearbejdning på.

| Udglødningsfase | Formål | Typiske parametre (nylon 6/6) |

|---|---|---|

| Ramp-up | At opvarme materialet ensartet uden termisk chok. | Øg temperaturen langsomt, ~10-20 °C pr. time. |

| Læg i blød (hold) | At lade indre spændinger slappe helt af. | Hold ved 150°C i 1-2 timer pr. tomme tykkelse. |

| Nedkøling | At afkøle materialet uden at genindføre stress. | Sænk temperaturen langsomt, ~10-20 °C pr. time. |

For enhver højpræcisions cnc-bearbejdning af nylon I applikationer, især hvor tolerancerne er snævre, og emnegeometrien er kompliceret, er det ikke værd at springe udglødningen over. Det er en investering i stabilitet og kvalitet.

For at garantere emnets kvalitet er forberedelse før bearbejdning afgørende. Korrekt tørring af nylon fjerner absorberet fugt for at forhindre dimensionsændringer, mens udglødning aflaster indre spændinger for at stoppe vridning. Disse to trin er grundlæggende for ethvert vellykket højpræcisions nylonbearbejdningsprojekt og sikrer stabilitet fra start til slut.

Optimering af CNC-bearbejdningsparametre for nylon?

Har du nogensinde kæmpet med gummiagtige spåner, dårlig overfladefinish eller skæve dele, når du bearbejder nylon? Den inkonsekvens kan afspore et projekt og gøre et tilsyneladende enkelt materiale til en stor hovedpine.

For at optimere CNC-bearbejdning af nylon skal du bruge meget skarpe skæreværktøjer, høje skærehastigheder og moderate tilspændingshastigheder. Denne kombination sikrer en ren klippevirkning i stedet for at skubbe til materialet, hvilket forhindrer smeltning, opretholder dimensionsnøjagtigheden og giver en overlegen finish på den færdige del.

Den centrale trio: Hastighed, fremføring og skæredybde

At få de rigtige parametre for nylon er en balancegang. Nylon har et lavt smeltepunkt og er en dårlig varmeleder, hvilket betyder, at der hurtigt opbygges varme ved skærekanten. Hvis du gør det forkert, ender du med et smeltet rod i stedet for en præcisionsdel. Målet er at skabe en tydelig spån og evakuere den, før den kan overføre varme tilbage til arbejdsemnet.

Skærehastighed

Til nylon skal du tænke hurtigt. Højere spindelhastigheder (RPM) giver en højere overfladefod pr. minut (SFM), hvilket fremmer en ren klipning. En langsom skærehastighed har en tendens til at skubbe og rive i materialet, hvilket genererer overdreven friktion og varme. Vores erfaring hos PTSMAKE er, at det ofte giver bedre resultater at starte i den høje ende af det anbefalede interval for et givet værktøj. Det er kontraintuitivt for nogle maskinarbejdere, som er vant til at arbejde med metaller, hvor højere hastigheder betyder mere varme. Med plast som nylon hjælper hastigheden værktøjet med at komme ind og ud, før der kan overføres betydelig varme.

Fremføringshastighed og spånbelastning

Mens spindlen kører hurtigt, skal tilspændingshastigheden - den hastighed, hvormed værktøjet bevæger sig gennem materialet - kontrolleres omhyggeligt. Nøgletallet her er Chipbelastning4eller tykkelsen af det materiale, der fjernes af hver skærekant. En for lav tilspænding resulterer i en meget tynd spån, som får værktøjet til at gnide mod materialet i stedet for at skære i det. Denne gnidning er en primær varmekilde. Omvendt kan en for høj tilspænding lægge et for stort pres på værktøjet og emnet, hvilket fører til afbøjning af værktøjet og unøjagtigheder i dimensionerne.

Følgende tabel giver et generelt udgangspunkt for ufyldte nylonkvaliteter. Husk at justere ud fra din specifikke maskine, dit værktøj og den nøjagtige nylonkvalitet.

| Betjening | Værktøjsmateriale | Skærehastighed (SFM) | Foder pr. tand (IPT) |

|---|---|---|---|

| Fræsning | HSS | 400 - 800 | 0.004" - 0.012" |

| Fræsning | Karbid | 800 - 1500 | 0.005" - 0.015" |

| Drejning | HSS | 600 - 1000 | 0.005" - 0.010" |

| Drejning | Karbid | 1000 - 1800 | 0.007" - 0.015" |

Til glasfyldt eller kulstoffyldt nylon skal du starte i den lavere ende af hastighedsområdet og bruge hårdmetalværktøj på grund af materialets øgede slibeevne.

Bedste praksis for værktøj og opspænding

De bedste parametre i verden kan ikke redde dig, hvis din opsætning er forkert. Værktøjsvalg og opspænding er lige så afgørende for en vellykket CNC-bearbejdning af nylon. Disse grundlæggende elementer har direkte indflydelse på kvaliteten af den endelige del og effektiviteten af hele processen.

Valg af værktøj: Skarphed er ikke til forhandling

Sløve værktøjer er den største fjende, når man bearbejder nylon. En slidt skærekant vil ikke skære i materialet; den vil pløje sig igennem det og generere enorm friktion og varme.

- Værktøjsmateriale: Mens højhastighedsstål (HSS) kan fungere til korte serier, anbefaler vi kraftigt at bruge ubelagte hårdmetalværktøjer. Til fyldt nylon kan en slidstærk belægning som Diamond-Like Carbon (DLC) forlænge værktøjets levetid betydeligt.

- Værktøjsgeometri: Se efter værktøjer med en høj positiv spånvinkel og en stor aflastningsvinkel. Denne geometri skaber en skarpere skærekant, der skærer rent gennem nylonet, hvilket reducerer skærekræfterne og varmeudviklingen.

- Fløjte tæller: Til fræsning er færre bedre. En 2-fløjet eller endda en enkeltfløjet endefræser giver maksimal plads til spånevakuering. Tilstoppede riller er en hurtig vej til et smeltet emne og et ødelagt værktøj.

Fastgøring: Fast, men blid

Nylon er et fleksibelt materiale. Hvis du spænder det for hårdt fast i en almindelig skruestik, vil det deformere. Du kan måske bearbejde en perfekt dimensioneret del, mens den er fastspændt, men når du slipper trykket, vil delen springe tilbage, og dine dimensioner vil være forkerte.

- Fordel trykket: Brug bløde kæber eller specialfremstillede fiksturer, der tilpasser sig emnets form. Det fordeler spændekraften over et større område og forhindrer deformation.

- Brug stop: Brug altid et solidt arbejdsstop for at bekæmpe skærekræfter, der kan skubbe til materialet.

- Kontrol af drejningsmoment: Spænd ikke dine klemmer for hårdt. Brug en momentnøgle til at udøve et ensartet, minimalt tryk, der lige er nok til at holde emnet sikkert fast.

Tabellen nedenfor viser, hvordan disse opsætningsvalg påvirker det endelige resultat.

| Faktor | Optimeret tilgang | Dårlig tilgang | Konsekvens af dårlig tilgang |

|---|---|---|---|

| Værktøjets skarphed | Nyt eller nyslebet hårdmetalværktøj | Slidt eller forkert geometriværktøj | Smeltning, dårlig finish, dimensionelle unøjagtigheder |

| Fløjte tæller | 2-fløjet for god spånevakuering | 4 fløjter eller mere | Tilstoppede spåner, varmeopbygning, værktøjsbrud |

| Arbejdsholding | Bløde kæber, fordelt tryk | Skruestikskæber, for stor kraft | Deformation af dele, dimensioner uden for specifikation |

| Kølevæske | Oversvøm kølevæske eller trykluft | Ingen eller oliebaseret kølevæske | Varmeudvikling, spånsvejsning, hævelse af materiale |

Ved at implementere disse best practices sikrer vi, at de dele, vi leverer hos PTSMAKE, fra den første prototype til det ti tusindste produktionsstykke, opfylder de nøjagtige specifikationer, som vores kunder er afhængige af.

Optimering af nylonbearbejdning kræver, at man afbalancerer høje skærehastigheder med korrekte tilspændingshastigheder og skarpe værktøjer. Sikker, ikke-deformerende opspænding og effektiv spånevakuering er lige så afgørende. Beherskelse af disse elementer sikrer dimensionsnøjagtighed, fremragende finish og samlet omkostningseffektivitet fra prototype til fuldskalaproduktion.

Håndtering af tolerancer og dimensionsstabilitet i nylondele?

Har du nogensinde bearbejdet en nylondel til perfekte specifikationer, blot for at finde den uden for tolerance et par dage senere? Det er en almindelig frustration, når et materiales naturlige egenskaber udfordrer dit præcisionsarbejde.

For at opnå stabile nylondele skal man kunne håndtere de to største udfordringer: varme og fugtighed. Det indebærer kontrol af bearbejdningsmiljøet, brug af effektive kølemidler og anvendelse af konditioneringsteknikker efter bearbejdning som udglødning eller fugtkonditionering for at normalisere materialet før endelig inspektion og brug.

Nylons tendens til at skifte dimensioner kan være en stor hovedpine i ethvert CNC-præcisionsbearbejdningsprojekt. Denne ustabilitet stammer fra to centrale materialeegenskaber: dets høje varmeudvidelseskoefficient (CTE) og dets evne til at absorbere fugt fra den omgivende luft. At forstå disse faktorer er det første skridt mod at mestre nylonbearbejdning. Hos PTSMAKE har vi lært at behandle nylon ikke bare som plast, men som et dynamisk materiale, der reagerer aktivt på sine omgivelser.

Udfordringen med fugtabsorption

Nylon er hygroskopisk5Det betyder, at det naturligt tiltrækker og fastholder vandmolekyler fra atmosfæren. Når en nylondel absorberer fugt, svulmer den op. Dimensionsændringen kan være betydelig - nogle gange op til 2% eller mere, afhængigt af den specifikke nylonkvalitet og den omgivende luftfugtighed. Absorptionen ændrer ikke kun størrelsen; den ændrer også de mekaniske egenskaber, hvilket ofte gør materialet mindre skørt og mere slagfast, men også reducerer dets trækstyrke og stivhed. En del, der er bearbejdet til en snæver tolerance i et tørt miljø, kan let falde uden for specifikationerne, når den flyttes til et mere fugtigt sted. Dette er en kritisk overvejelse for dele, der er beregnet til brug i forskellige klimaer eller under forskellige forhold.

Kampen mod varmeudvidelse

Som de fleste materialer udvider nylon sig, når det opvarmes, og trækker sig sammen, når det afkøles. Men dets CTE er væsentligt højere end metallers. Den varme, der genereres under selve CNC-bearbejdningsprocessen - fra skæreværktøjets friktion - kan få emnet til at udvide sig. Hvis du måler emnet, mens det stadig er varmt, får du en falsk måling. Når det er kølet ned til stuetemperatur, skrumper det, og du vil måske opdage, at det er underdimensioneret. Det er vores erfaring, at selv få graders temperaturændring i værkstedet kan påvirke de endelige dimensioner på en nylonkomponent med høj præcision. Derfor er konsekvent temperaturkontrol under og efter bearbejdningen ikke en luksus, men en nødvendighed.

| Type nylon | Typisk fugtabsorption (ved mætning) | Koefficient for termisk ekspansion (CTE) | Vigtige overvejelser om bearbejdning |

|---|---|---|---|

| Nylon 6 | ~9.5% | ~8,1 x 10-⁵ /°C | Tilbøjelig til betydelig hævelse; kræver konditionering. |

| Nylon 6/6 | ~8.5% | ~7,2 x 10-⁵ /°C | Lidt mere stabil end Nylon 6, men kræver stadig pleje. |

| Støbt nylon | ~6.5% | ~9,0 x 10-⁵ /°C | Lavere indre spænding, men højere CTE. |

| MDS-fyldt nylon | ~7.0% | ~6,3 x 10-⁵ /°C | Forbedret stabilitet, men mere slibende for skæreværktøjer. |

At kende udfordringerne er én ting, men at implementere effektive strategier er det, der giver ensartede dele i overensstemmelse med specifikationerne. At overvinde nylons iboende ustabilitet kræver en disciplineret tilgang, der spænder over hele fremstillingsprocessen, fra materialehåndtering til slutinspektion. Man kan ikke bekæmpe materialets natur, men man kan sagtens arbejde med det. Nøglen er at skabe ligevægt i emnet, før det nogensinde forlader værkstedet.

Forudgående bearbejdning: Sæt scenen for succes

Rejsen til dimensionsstabilitet begynder, før det første snit overhovedet er lavet.

Akklimatisering af materialer

Før bearbejdningen skal det rå nylonmateriale have lov til at akklimatisere sig til miljøet i dit værksted. Vi anbefaler at opbevare materialet i det samme klimakontrollerede område, hvor det skal bearbejdes, i mindst 24 timer. Det giver materialet mulighed for at nå en tilstand af termisk og fugtig ligevægt med omgivelserne, hvilket giver et mere stabilt og forudsigeligt udgangspunkt.

Strategisk materialevalg

Ikke alle nyloner er skabt lige. Hvis snævre tolerancer er en primær bekymring, bør du overveje at bruge en fyldt nylonkvalitet. For eksempel har glasfyldt nylon en betydeligt lavere CTE og mindre fugtabsorption sammenlignet med ufyldte kvaliteter. Selv om de kan være mere slibende på skæreværktøjer, er det ofte det værd for den forbedrede dimensionsstabilitet.

Under bearbejdning: Kontrol i processen

Det er afgørende at bevare kontrollen under skæreprocessen.

Effektiv brug af kølevæske

Varme er tolerancens fjende. At bruge et flydende kølemiddel er en af de bedste måder at bortlede den varme, der genereres ved skærefladen. Det minimerer den termiske udvidelse under bearbejdningen og sikrer, at de dimensioner, der skæres, er så tæt på de endelige, afkølede dimensioner som muligt. Luftstråler kan også være effektive til at fjerne spåner og give en vis afkøling uden at tilføre fugt.

Konditionering efter bearbejdning: Nøglen til stabilitet

Det, man gør, når emnet kommer ud af maskinen, er ofte det mest kritiske trin.

Afhjælpning af stress (udglødning)

Bearbejdning inducerer stress i materialet. Udglødning er en proces, hvor emnet opvarmes til en temperatur under smeltepunktet og derefter langsomt afkøles. Denne proces afhjælper de indre spændinger, som ellers kan forårsage vridning eller dimensionsændringer over tid.

Konditionering af fugt

For at forhindre fremtidig hævelse på grund af fugtoptagelse kan emnerne forbehandles. Det indebærer, at man med vilje udsætter den bearbejdede del for et kontrolleret fugtmiljø for at stabilisere den. Ved at lade delen absorbere en nominel mængde fugt jævnt, vil dens dimensioner forblive konsistente, når den tages i brug i et typisk atmosfærisk miljø. Dette trin er afgørende for at opnå langsigtet pålidelighed.

Nylons dimensionsstabilitet afhænger af styringen af dets absorption af fugt og dets reaktion på varme. Ved at kontrollere miljøet, akklimatisere materialet, bruge korrekte bearbejdningsteknikker og anvende konditionering efter bearbejdning som udglødning kan du opnå de snævre tolerancer, som dine designs kræver til ethvert CNC-bearbejdningsprojekt i nylon.

Hvordan påvirker overfladefinishen din nylonparts ydeevne og udseende?

Har du nogensinde undret dig over, hvorfor en tilsyneladende perfekt nylondel uventet svigtede? Synderen kan gemme sig i det åbne syn: dens overfladefinish. Det handler om mere end bare udseende.

Overfladefinishen på en CNC-bearbejdet nylondel er kritisk. Den har direkte indflydelse på friktion, slidstyrke og endda kemisk eksponering. En ordentlig finish forbedrer også den æstetiske appel, hvilket er afgørende for forbrugervendte produkter, der påvirker brugernes opfattelse og brandets værdi.

Den finish, du vælger til en nylondel, er en beslutning, der rækker langt ud over det æstetiske. Den har en direkte og målbar indvirkning på emnets funktionelle ydeevne. Min erfaring er, at hvis man overser denne detalje, fører det ofte til for tidlig svigt eller dårlig drift, især i dynamiske applikationer.

Funktionelle konsekvenser af overfladefinish

De mikroskopiske toppe og dale på en dels overflade dikterer, hvordan den interagerer med omgivelserne og andre komponenter. En ru overflade, der kommer direkte fra maskinen, kan være acceptabel for et statisk indvendigt beslag, men det er en umulighed for en bevægelig del.

Friktion og slidstyrke

En glattere overflade har generelt en lavere Friktionskoefficient6, hvilket er afgørende for dele som tandhjul, bøsninger og glidende komponenter. I en mekanisme med mange cyklusser vil en ru nylonoverflade generere mere varme og blive slidt meget hurtigere, og den afgiver partikler, som kan forurene hele enheden. Vi har set det i robotprojekter, hvor en simpel damppolering af et nylongear dramatisk forlængede dets levetid.

Tætning og væskedynamik

For dele, der kræver en tætning, som f.eks. ventilhuse eller fluidiske manifolder, er overfladefinishen altafgørende. En ru overflade giver en potentiel lækagevej for væsker eller gasser under tryk. Opnåelse af en bestemt overfladeruhed (Ra) er ofte et vigtigt krav på den tekniske tegning for at sikre en perfekt tilpasning til en O-ring eller pakning.

Tabellen nedenfor giver et forenklet overblik over, hvordan forskellige overflader påvirker de vigtigste præstationsmålinger for CNC-bearbejdede dele af nylon.

| Efterbehandlingsmetode | Typisk overfladeruhed (Ra) | Indvirkning på slid | Forseglingsevne |

|---|---|---|---|

| Som bearbejdet | 1,6 - 6,3 µm | Standard | Dårlig til rimelig |

| Perleblæsning | 2,5 - 5,0 µm (mat) | Forbedret | Dårlig |

| Polering af damp | 0,4 - 1,6 µm | Fremragende | God til fremragende |

| Mekanisk polering | < 0,4 µm | Fremragende | Fremragende |

Som du kan se, kan det at gå fra en bearbejdet til en poleret finish reducere overfladeruheden mere end ti gange, hvilket er en afgørende faktor for ydeevnen.

Ud over de tekniske specifikationer kan udseendet og fornemmelsen af en del være lige så vigtig, især når den ender i hænderne på en forbruger. Den opfattede kvalitet af et produkt er stærkt påvirket af dets taktile og visuelle egenskaber. En førsteklasses finish signalerer et førsteklasses produkt.

Æstetiske og applikationsspecifikke overvejelser

Den endelige anvendelse af din nylondel er den ultimative guide til at vælge den rigtige finish. Du skal afveje krav til ydeevne med æstetiske mål og selvfølgelig budgettet.

Forbrugerprodukter vs. industrimaskiner

I en verden af forbrugerelektronik eller avancerede sportsartikler kan en fejlfri, blank finish være en central del af brandidentiteten. Til disse anvendelser er efterbehandlingstrin som polering og maling ikke valgfri; de er afgørende. De ekstra omkostninger retfærdiggøres af en højere oplevet værdi og kundetilfredshed.

For en indvendig komponent i et stykke industrielt udstyr er æstetikken derimod sekundær i forhold til funktion og holdbarhed. En bearbejdet eller perleblæst finish er ofte helt tilstrækkelig og mere omkostningseffektiv. At bruge ekstra penge på en kosmetisk finish her ville være spild af ressourcer.

Valg af branchespecifik efterbehandling

Forskellige brancher har forskellige standarder og forventninger. Det, der fungerer for en prototype til en bil, er måske ikke egnet til medicinsk udstyr. Baseret på projekter, vi har håndteret hos PTSMAKE, er her et kig på almindelige valg af efterbehandling efter branche.

| Industri | Almindelig nylon-del | Typisk valg af finish | Begrundelse |

|---|---|---|---|

| Medicinsk | Kirurgiske guider, håndtag | Damppolering, maling | Glat, let at sterilisere, ikke-porøs overflade. |

| Biler | Komponenter til motorrummet, clips | Som bearbejdet, perleblæsning | Funktion frem for form, omkostningseffektivitet. |

| Robotteknologi | Tandhjul, gribefingre | Polering af damp | Lav friktion, høj slidstyrke. |

| Forbrugerelektronik | Kabinetter, knapper | Maling, mekanisk polering | Førsteklasses udseende og følelse, brandkonsistens. |

I sidste ende er den bedste tilgang at overveje hele delens livscyklus. Hvor vil den blive brugt? Hvem vil interagere med den? Hvilket miljø skal den fungere i? Hvis du besvarer disse spørgsmål tidligt i designfasen, sikrer du, at den valgte finish til dit nylon cnc-bearbejdningsprojekt leverer på alle fronter: ydeevne, udseende og pris.

Overfladefinishen på din CNC-del i nylon er ikke en eftertanke. Den har direkte indflydelse på kritiske egenskaber som friktion, slid og tætning, samtidig med at den definerer den æstetiske appel og den opfattede værdi. At vælge den rigtige finish er en balance mellem funktion, udseende og pris.

Kvalitetssikring: Inspektion og test af bearbejdede dele i nylon?

Har du nogensinde modtaget et parti nylondele, som så perfekte ud, men som svigtede under reel belastning? Eller fundet ud af, at kritiske dimensioner var en anelse forkerte, hvilket forårsagede frustrerende forsinkelser i monteringen og tilbageslag i projektet?

At sikre kvaliteten af nylonbearbejdede dele indebærer en flerstrenget tilgang, der kombinerer omhyggelig dimensionskontrol med avancerede værktøjer, grundig materialecertificering for at bekræfte kvalitet og egenskaber og strenge funktionstest, der simulerer belastninger i den virkelige verden for at garantere ydeevne og pålidelighed.

Hjørnestenene i inspektion af nylondele

Kvalitetssikring er ikke bare et sidste skridt; det er en kontinuerlig proces, der er vævet ind i alle faser af produktionen. For et materiale som nylon, der kan være følsomt over for fugt og temperatur, er en robust inspektionsplan ikke til forhandling. Det er den eneste måde at garantere, at den del, du har designet, også er den del, du modtager. Hos PTSMAKE bygger vi vores kvalitetsproces på to grundlæggende søjler: verificering af emnets fysiske form og bekræftelse af dets materialeintegritet.

Verificering af alle dimensioner

Det første tjek er altid dimensionsnøjagtighed. Stemmer delen overens med CAD-modellen og de tekniske tegninger? Dette går ud over en simpel visuel kontrol.

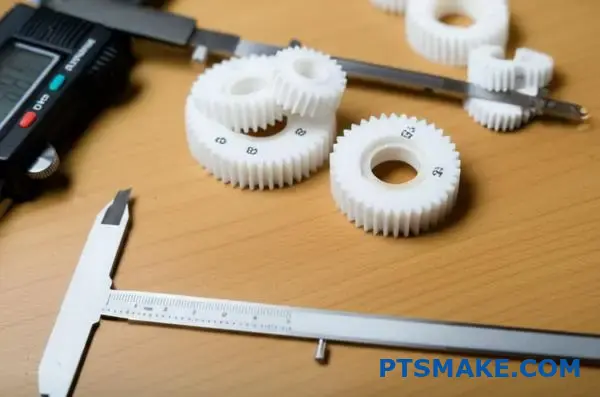

Standard måleværktøjer: For de fleste funktioner starter vi med det væsentlige. Kalibrerede digitale skydelærer, mikrometre og højdemålere er vores første forsvarslinje. De giver hurtige, pålidelige målinger af diametre, længder og trinhøjder, hvilket gør dem perfekte til proceskontrol direkte ved maskinen.

Avancerede koordinatmålemaskiner (CMM): Når vi har at gøre med komplekse geometrier, snævre tolerancer eller kritiske funktioner, der er vanskelige at få adgang til, er vi afhængige af vores CMM'er. Disse maskiner bruger en højpræcisionssonde til at berøre forskellige punkter på emnet og skabe et 3D-kort over dets overflade. Disse data sammenlignes derefter direkte med den oprindelige CAD-fil, så vi kan verificere komplekse profiler, hulpositioner og geometriske dimensionerings- og toleranceangivelser (GD&T) med en utrolig nøjagtighed. Dette niveau af Metrologi7 er afgørende for høj ydeevne

cnc-bearbejdning af nylonapplikationer.Berøringsfri optisk scanning: Til sarte dele, der kan blive deformeret af en CMM-probe, eller til dele med meget komplicerede overflader, er berøringsfrie metoder ideelle. 3D-laserscannere og optiske komparatorer registrerer millioner af datapunkter uden nogensinde at berøre komponenten, hvilket giver en komplet overfladeanalyse, der sikrer, at hver eneste kurve og kontur er perfekt.

En sammenligning af disse metoder er nyttig:

| Inspektionsmetode | Primær anvendelse | Nøjagtighedsniveau | Hastighed |

|---|---|---|---|

| Skydelærer/mikrometre | Grundlæggende dimensioner (længde, diameter) | God | Meget hurtig |

| CMM | Komplekse geometrier, GD&T | Højeste | Moderat |

| 3D-laserscanner | Indviklede overflader, reverse engineering | Høj | Hurtig |

Bekræftelse af materialets integritet

Brug af den forkerte nylonkvalitet kan føre til for tidlig svigt. Derfor er materialecertificering lige så vigtig som dimensionskontrol. Vi sikrer, at alle råmaterialeblokke eller -stænger leveres med et overensstemmelsescertifikat (CoC) fra leverandøren. Dette dokument certificerer materialetypen (f.eks. Nylon 6/6, glasfyldt nylon), dens specifikationer og dens partinummer. Dette skaber en ubrudt sporbarhedskæde, så vi kender den nøjagtige oprindelse af materialet i din færdige del.

Ud over tegningen: Funktions- og performancetest

En del, der opfylder alle dimensions- og materialespecifikationer, er fantastisk, men det ultimative spørgsmål er: Vil den udføre sit job korrekt og pålideligt? Det er her, funktionstest kommer ind i billedet, hvor man bevæger sig ud over statiske målinger for at simulere de dynamiske forhold, som delen vil blive udsat for i sin endelige anvendelse. Dette trin er afgørende for at fjerne risikoen ved nye designs og sikre langsigtet holdbarhed.

Simulering af forhold i den virkelige verden

Vi skræddersyr vores funktionstests til de specifikke krav til delen og dens tilsigtede miljø. Det er en samarbejdsproces, som vi ofte gennemfører sammen med vores kunder for at definere de mest kritiske kriterier for ydeevne.

Test af tilpasning og montering: En af de mest almindelige og praktiske tests involverer en prøvesamling. Hvis et bearbejdet nylongear skal gribe ind i et tandhjul af metal, samler vi dem for at kontrollere, om de griber korrekt ind, om der er slør, og om de fungerer jævnt. Når det gælder kabinetter eller huse, tester vi pasformen på komponenter, tætninger og fastgørelseselementer for at sikre, at alt passer perfekt sammen uden interferens eller for store mellemrum.

Belastnings- og stresstest: For strukturelle komponenter som beslag, monteringer eller koblinger er vi nødt til at vide, hvordan de opfører sig under belastning. I vores interne testlaboratorium kan vi designe og bygge tilpassede armaturer til at påføre specifikke træk-, tryk- eller vridningskræfter. Derefter overvåger vi delen for nedbøjning, krybning eller tegn på brud og sikrer, at den har den styrke og stivhed, der skal til for at klare belastningen. Disse data er uvurderlige til validering af tekniske simuleringer.

Miljømæssige betingelser: Nylons mekaniske egenskaber kan påvirkes af omgivelserne, især temperatur og luftfugtighed. For dele, der bruges i bilers motorrum eller til udendørs udstyr, kan vi udføre miljøtest. Det kan indebære, at delen udsættes for cyklusser med høj varme eller kontrolleret luftfugtighed og derefter testes igen for at sikre, at dens mekaniske egenskaber forbliver stabile og funktionelle.

Denne tabel fremhæver formålet med hver testtype:

| Testtype | Formål | Fælles ansøgning |

|---|---|---|

| Tilpasning og montering | Kontrollér frigang, justering og problemfri interaktion | Parringsgear, elektroniske kabinetter, snap-fit-funktioner |

| Belastning og stress | Bekræft styrke, stivhed og holdbarhed | Strukturelle beslag, bærende bøsninger, håndtagsarme |

| Miljømæssige | Vurder ydeevne under ikke-ideelle forhold | Bilkomponenter, medicinsk udstyr, udendørs produkter |

Ved at kombinere kontrol af målnøjagtighed med robust funktionstest giver vi et komplet billede af kvalitetssikringen. Det sikrer, at de dele, vi leverer, ikke kun svarer til tegningen, men også fungerer fejlfrit i den virkelige verden.

Effektiv kvalitetssikring af nylondele kræver en holistisk strategi. Det starter med præcis dimensionsverifikation og streng materialecertificering og fortsætter derefter med funktions- og ydelsestest, der simulerer virkelige belastninger. Denne omfattende tilgang garanterer, at hver komponent opfylder designspecifikationerne og fungerer pålideligt i sin anvendelse.

Valg af leverandør: Hvad skal indkøbere spørge om, før de bestiller?

Har du nogensinde oplevet projektforsinkelser, fordi dine nylondele ankom uden for specifikationerne? Frustrationen over at vælge en leverandør, der ikke kunne holde, hvad de lovede, er en dyr og tidskrævende oplevelse.

Før du bestiller, skal du spørge om deres specifikke erfaring med CNC-bearbejdning af nylon, deres dokumenterede kvalitetskontrolprocesser, deres kommunikationspraksis, og hvordan de garanterer leveringstider. Disse spørgsmål er afgørende for at finde frem til en pålidelig, langsigtet partner.

Måling af teknisk ekspertise og materialespecifik viden

At vælge en leverandør til CNC-bearbejdning af nylon handler ikke kun om at finde nogen med en CNC-maskine. Det handler om at finde en partner, der forstår de unikke udfordringer ved dette materiale. En almindelig maskinarbejder behandler måske nylon som enhver anden plast, hvilket fører til dårlig overfladefinish, indre spændinger og dele, der svigter i marken. For at undgå dette skal du grave dybere i deres tekniske evner.

Specifik erfaring med nylonkvaliteter

Accepter ikke et simpelt "ja", når du spørger, om de bearbejder nylon. En virkelig erfaren leverandør vil være i stand til at diskutere nuancerne mellem de forskellige kvaliteter. Spørg dem direkte: "Hvad er jeres erfaring med at bearbejde Nylon 6 i forhold til glasfyldt Nylon 66?" Et dygtigt værksted, som os hos PTSMAKE, ved, at glasfyldte varianter er meget slibende og kræver specialværktøj (som karbid- eller diamantbelagte fræsere) for at opretholde tolerancer og forhindre hurtig værktøjsslitage. De bør også kunne forklare, hvordan de kontrollerer for nylons tendens til at absorbere fugt, hvilket kan kompromittere dimensionel stabilitet8 af den endelige del. Dette indebærer ofte klimakontrolleret opbevaring og hurtige bearbejdningscyklusser, efter at materialet er blevet åbnet.

Evne til at håndtere komplekse geometrier

Dit designs kompleksitet vil hurtigt afsløre en leverandørs begrænsninger. Giv dem dit mest komplekse emnedesign, og spørg dem, hvordan de vil gribe det an.

- Hvilke maskiner vil de bruge (3-akset, 4-akset, 5-akset)?

- Hvordan sikrer de arbejdsemnet for at forhindre vibrationer og afbøjning?

- Hvad er deres strategi for at opnå de specificerede tætteste tolerancer og overfladefinish?

Deres svar vil give dig et klart billede af deres evner til at løse problemer og deres udstyr.

En god måde at undersøge leverandører på er at sammenligne deres svar på materialespecifikke udfordringer. Her er en hurtig guide:

| Spørgsmålskategori | For en almindelig maskinarbejder | For en specialist i CNC-bearbejdning af nylon |

|---|---|---|

| Materialehåndtering | "Bearbejder du plastik?" | "Hvordan håndterer man fugtoptagelse i nylonmateriale før og under bearbejdning?" |

| Værktøjsstrategi | "Hvilke værktøjer bruger du til plast?" | "Hvilke specifikke skæregeometrier og belægninger bruger du til glasfyldt nylon for at forhindre slid og varmeopbygning?" |

| Verifikation af kvalitet | "Kan du måle delene?" | "Hvordan kontrollerer man tolerancer på emner, der er tilbøjelige til at bøje af under bearbejdningen?" |

Ved at stille disse målrettede spørgsmål kan du filtrere generalisterne fra og finde frem til en ægte specialist.

Vurdering af driftssikkerhed og kommunikation

En leverandørs tekniske færdigheder er ubrugelige, hvis deres driftsprocesser er kaotiske. Overskredne deadlines, inkonsekvent kvalitet og dårlig kommunikation kan afspore hele din produktionsplan. Det er lige så vigtigt at undersøge en leverandørs driftssikkerhed som at vurdere deres bearbejdningskapacitet. Det handler om at finde en partner, der kan integreres problemfrit i din forsyningskæde og give dig ro i sindet.

Leveringstidsgarantier og kapacitet

En vag leveringstid er et stort rødt flag. I stedet for at spørge: "Hvad er din leveringstid?" så spørg: "Hvordan garanterer du din leveringstid?" En pålidelig leverandør bør være i stand til at lede dig gennem deres produktionsplanlægningsproces. Hos PTSMAKE giver vi en detaljeret tidslinje og har systemer på plads til at markere potentielle forsinkelser, før de bliver til kritiske problemer. Spørg også om deres nuværende kapacitet. Et værksted, der har overkapacitet, er mere tilbøjeligt til at skynde sig med opgaverne, hvilket fører til kvalitetsproblemer, eller til at give dit arbejde i underentreprise uden din viden. Du vil have en partner, der har båndbredden til at give dit projekt den opmærksomhed, det fortjener.

Kvalitetskontrol og inspektionsprocesser

Antag aldrig kvalitet. Bed om bevis.

- Har de en ISO 9001-certificering eller et lignende kvalitetsstyringssystem?

- Kan de give et eksempel på en inspektionsrapport?

- Hvilket specifikt udstyr bruger de til inspektion (f.eks. CMM, profilometer, skydelære)?

En forpligtelse til kvalitet skal være tydelig i deres dokumentation og processer. Insister på at modtage en FAI-rapport (First Article Inspection) sammen med din første ordre. Det sikrer, at delene opfylder alle specifikationer, før du går i gang med den fulde produktion, og forhindrer dyre fejl på længere sigt. Vi oplever, at en tidlig etablering af disse kvalitetskontroller skaber tillid og sikrer projektets succes.

Kommunikation og gennemsigtighed

Hvordan en leverandør kommunikerer under tilbudsprocessen, er ofte en indikation af, hvordan de vil kommunikere under produktionen. Er de lydhøre? Giver de klare, præcise svar? Hvem vil være dit dedikerede kontaktpunkt? Klar og proaktiv kommunikation er grundlaget for et godt partnerskab. Du har brug for en leverandør, der gør dig opmærksom på potentielle problemer og samarbejder med dig om at finde løsninger, ikke en, der bliver tavs, når der opstår problemer.

| Forespørgsel | Reaktion på rødt flag | Svar på grønt flag |

|---|---|---|

| "Hvad er din leveringstid?" | "Omkring 3-4 uger." | "Vores standard leveringstid er 18 arbejdsdage. Vi leverer et detaljeret GANTT-diagram og ugentlige opdateringer. Har du en fast deadline, vi skal overholde?" |

| "Kan du holde denne tolerance?" | "Ja, det burde være fint." | "Ja, den tolerance kan opnås med vores 5-aksede CNC. Vi kontrollerer den med vores CMM og sender inspektionsrapporten med din forsendelse." |

| "Hvad nu, hvis der er et problem?" | "Vi giver dig besked." | "Du får en dedikeret projektleder. Eventuelle problemer bliver markeret inden for få timer, og vi kontakter dig straks med en analyse af årsagen og et løsningsforslag." |

At vælge den rigtige leverandør betyder at stille detaljerede spørgsmål. Gå ud over overfladiske forespørgsler for at vurdere deres specifikke erfaring med CNC-bearbejdning af nylon, deres kvalitetskontrolsystemer og deres kommunikationsprotokoller. Denne due diligence forhindrer dyre forsinkelser og sikrer, at du modtager dele af høj kvalitet til tiden.

Forstå, hvordan fugtabsorption kan påvirke dit materialevalg og emnets ydeevne. ↩

Lær, hvordan fugtabsorption påvirker nylons dimensionsstabilitet og mekaniske ydeevne. ↩

Forstå, hvordan molekylær bevægelse påvirker materialeegenskaber og bearbejdningsresultater for bedre emnedesign. ↩

Forstå, hvordan beregning af spånbelastning er afgørende for at forhindre værktøjsbrud og opnå optimale materialefjernelseshastigheder. ↩

Find ud af, hvordan denne materialeegenskab påvirker dine designvalg og bearbejdningsstrategier. ↩

Lær, hvordan denne grundlæggende egenskab påvirker dine bevægelige deles levetid og effektivitet. ↩

Opdag videnskaben om måling, og hvordan den sikrer din dels præcision og nøjagtighed i produktionen. ↩

Lær, hvordan materialeegenskaber som denne påvirker præcisionen og ydeevnen af dine endelige bearbejdede dele. ↩