At finde den rigtige metalformningsproces kan være afgørende for projektets tidslinje og budget. Mange ingeniører kæmper med at vælge mellem Metal Injection Molding (MIM) og trykstøbning, hvilket ofte fører til dyre redesigns, produktionsforsinkelser og forringet ydeevne.

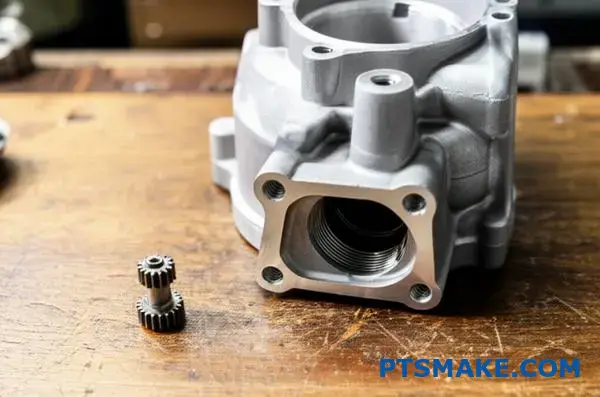

Metalsprøjtestøbning (MIM) udmærker sig ved at producere små, komplekse dele med høj præcision af materialer med højt smeltepunkt som rustfrit stål, mens trykstøbning er optimal til større, strukturelle komponenter af aluminium-, zink- eller magnesiumlegeringer med hurtigere cyklustider.

Beslutningen mellem disse processer involverer 20 kritiske faktorer, som de fleste ingeniører overser. Jeg guider dig gennem hver enkelt overvejelse med rigtige data, casestudier og praktiske beslutningsrammer, der vil spare dig for måneder med forsøg og fejl.

Hvordan adskiller forberedelsen af råmateriale sig til metalsprøjtestøbning (MIM) og trykstøbning?

Rejsen fra råmateriale til en færdig del starter meget forskelligt for MIM og trykstøbning. Denne indledende fase er afgørende. Den har direkte indflydelse på det endelige produkts kvalitet og pris.

Det er vigtigt at forstå denne forskel, når man sammenligner sprøjtestøbning af metal med trykstøbning.

MIM's komplekse skabelse af råmaterialer

Fremstilling af MIM-råmateriale er en videnskabelig proces i flere trin. Den indebærer, at man blander fine metalpulvere med et polymerbindemiddel. Denne blanding opvarmes og blandes derefter for at skabe en ensartet, dejlignende substans. Til sidst pelleteres det til støbemaskinen.

Trykstøbningens enklere metode

Trykstøbning er derimod mere ligetil. Den begynder med solide metalblokke eller -stænger. Disse smeltes simpelthen ned i en ovn. Det smeltede metal bliver til "råmaterialet", som er klar til at blive sprøjtet ind i matricen.

En hurtig sammenligning viser de vigtigste forskelle.

| Funktion | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Udgangsmateriale | Fint metalpulver og bindemiddel | Metalblokke |

| Processens trin | Blending, blanding, pelletering | Smeltning |

| Kompleksitet | Høj | Lav |

Den detaljerede forberedelse af MIM-råmaterialet er der, hvor vi får enorm kontrol over den endelige dels egenskaber. Det er en afgørende forskel i debatten om metalsprøjtestøbning kontra trykstøbning. Hos PTSMAKE ser vi denne fase som grundlæggende for at opnå overlegne resultater.

Dyk ned i kvalitet og fleksibilitet

Den omhyggelige MIM-proces giver mulighed for præcis kontrol. Vi kan skabe brugerdefinerede legeringer ved at blande forskellige metalpulvere. Det sikrer, at det endelige materiale har de nøjagtige egenskaber, der kræves, fra hårdhed til korrosionsbestandighed.

Bindemidlet er også afgørende. Dets formulering sikrer, at metalpulveret flyder jævnt ind i formen. Denne præcise blanding er afgørende for at opnå den ønskede reologiske egenskaber1 af råmaterialet, hvilket forhindrer defekter som hulrum eller revner i den endelige del. Det er et kontrolniveau, som trykstøbning ikke kan matche.

Afvejning af omkostninger og materialer

Trykstøbningens enkelhed betyder lavere indledende materialeomkostninger og hurtigere forberedelse. Men du er ofte begrænset til standardlegeringer med lavere smeltepunkt som aluminium og zink.

MIM's komplekse råvareforberedelse medfører en højere startomkostning. Men det åbner døren til et stort udvalg af materialer, herunder rustfrit stål, titanium og superlegeringer, hvilket gør det muligt at producere dele med langt bedre mekaniske egenskaber.

| Aspekt | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Kvalitetskontrol | Meget høj (tilpassede legeringer, bindemiddelkontrol) | Moderat (afhænger af ingot-kvalitet) |

| Fleksibilitet i materialet | Ekstremt høj (stål, titanium osv.) | Begrænset (mest Al, Zn, Mg) |

| Oprindelige omkostninger | Højere | Lavere |

MIM's komplicerede forberedelse af råmaterialet er dyrere på forhånd, men giver uovertruffen kontrol over materialeegenskaber og designfleksibilitet. Trykstøbning giver en hurtigere og mere direkte vej fra råmateriale til smeltet metal, men med betydelige materialebegrænsninger.

Hvad begrænser vægtykkelsen i hver proces grundlæggende for metalsprøjtestøbning (MIM) og trykstøbning?

At vælge den rigtige proces handler ofte om vægtykkelse. Det er en kritisk designfaktor. MIM udmærker sig med tynde, komplicerede vægge.

Det giver mulighed for komplekse geometrier, som ellers er vanskelige at fremstille. Men det har sine begrænsninger.

Trykstøbning er på den anden side bedre til større, tykkere dele. Men den står også over for udfordringer, når sektionerne bliver for tykke. Det er vigtigt at forstå disse grundlæggende begrænsninger.

MIM: Bindemidlet er flaskehalsen

I MIM er hovedproblemet at fjerne bindemidlet fra den "grønne" del. Denne fase kaldes afbinding.

For tykke sektioner bliver denne proces meget langsom og vanskelig. Bindemidlet kan blive fanget indeni.

Trykstøbning: Et spørgsmål om afkøling

Ved trykstøbning er udfordringen termisk. Smeltet metal skal afkøles ensartet.

Tykke sektioner afkøles meget langsommere end tynde. Denne ujævne afkøling kan forårsage defekter som porøsitet og indre spændinger.

Her er en hurtig sammenligning.

| Proces | Ideel vægtykkelse | Begrænsende faktor |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Fjernelse af bind |

| Trykstøbning | 1,5 mm - 15 mm | Afkølingshastighed |

Når vi analyserer debatten om sprøjtestøbning og trykstøbning af metal, er det fysikken bag hver proces, der dikterer begrænsningerne i vægtykkelse. Det handler ikke kun om, hvad en maskine kan gøre, men om materialevidenskab.

Videnskaben bag MIM's tykkelsesgrænse

I metalsprøjtestøbning er råmaterialet et feedstock. Det er en blanding af fint metalpulver og et polymerbindemiddel. Dette bindemiddel skal fjernes helt, før emnet sintres til et solidt metalstykke.

Denne fjernelse, eller afbinding2, Det sker på termisk eller kemisk vis. I sektioner, der er tykkere end 6-10 mm, har bindemidlet i kernen en lang vej til at slippe ud. Hvis det opvarmes for hurtigt, kan det indesluttede bindemiddel fordampe og skabe indre revner eller blærer.

Baseret på vores tests fandt vi ud af, at en forlængelse af afbindingscyklussen for tykke emner øger behandlingstiden og omkostningerne betydeligt. Det gør ofte processen økonomisk uholdbar.

Udfordringer ved sintring af tykke MIM-dele

Efter afbinding opvarmes delen til lige under smeltepunktet. Dette er sintring. Metalpartiklerne smelter sammen, og emnet krymper til den endelige tæthed.

I en tyk del kan dette svind være ujævnt. Ydersiden kan fortættes hurtigere end indersiden. Denne forskel i krympning skaber indre spændinger, som kan føre til vridning eller revner.

Trykstøbningens køleproblem

Trykstøbning indebærer, at smeltet metal sprøjtes ind i en form under højt tryk. Processen er ekstremt hurtig. Den største udfordring er at trække varmen ud af emnet på en effektiv og ensartet måde.

En tyk sektion fungerer som et varmereservoir. Mens den ydre overflade, der berører den kølige form, størkner hurtigt, forbliver kernen smeltet. Denne langsomme afkøling i midten fører ofte til krympeporøsitet, en almindelig fejl. Emnet er simpelthen ikke så stærkt, som det burde være.

| Fejlkilde | MIM | Trykstøbning |

|---|---|---|

| Primær årsag | Fastlåst bogbind | Ujævn afkøling |

| Nøglefejl | Revner, blærer | Porøsitet, vridning |

| Berørt fase | Afbinding/sintring | Størkning |

MIM's vægtykkelse er begrænset af den kemiske og fysiske proces med fjernelse af bindemiddel og sintring. I modsætning hertil er begrænsningerne ved trykstøbning primært termiske og relateret til håndtering af varme under størkning. Begge processer kræver omhyggeligt design for at undgå disse grundlæggende problemer.

Hvad er de vigtigste mekaniske egenskaber, der stammer fra hver proces mellem metalsprøjtestøbning (MIM) og trykstøbning?

Den virkelige historie om en dels styrke fortælles af dens indre struktur. Denne mikrostruktur er kritisk. Den afgør, hvordan en komponent vil fungere under virkelige belastninger.

MIM: Et ensartet fundament

Sprøjtestøbning af metal (MIM) udmærker sig her. Sintringsprocessen skaber en finkornet, ensartet mikrostruktur. Denne ensartethed går igen i hele emnet. Det fører til forudsigelige og pålidelige mekaniske egenskaber.

Trykstøbning: En fortælling om to lag

Trykstøbte dele er anderledes. De har ofte en finkornet "hud" på ydersiden. Men den indvendige kerne er grovere. Denne strukturelle forskel kan skabe uoverensstemmelser i ydeevnen.

| Funktion | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Mikrostruktur | Meget ensartet | Ikke ensartet (hud/kerne) |

| Kornstørrelse | Fin og konsekvent | Fin (hud), grov (kerne) |

MIM's smedelignende isotropiske egenskaber

Det er i sintringsfasen, at MIM-dele får deres overlegne egenskaber. Denne proces smelter metalpulveret sammen til en tæt, fast masse. Det skaber en struktur, der minder meget om smedet metal.

Den vigtigste fordel her er isotrope egenskaber. Det betyder, at komponenten har en ensartet mekanisk styrke. Styrken er den samme, uanset hvilken retning kraften påføres. Det er en stor fordel for komplekse, højspændte applikationer.

Trykstøbningens anisotropiske udfordring

Ved trykstøbning afkøles det smeltede metal meget hurtigt mod de kolde formvægge. Det skaber den finkornede ydre hud. Kernen, der er isoleret af denne hud, afkøles meget langsommere. Det resulterer i en grovere kornstruktur indvendigt.

Denne dobbelte struktur fører til anisotropisk3 egenskaber. Delens styrke varierer afhængigt af retningen. Det er typisk stærkere langs overfladen end gennem kernen. Det kan begrænse brugen i visse applikationer. Denne sammenligning af metalsprøjtestøbning og trykstøbning fremhæver en afgørende designovervejelse.

| Sammenligning af ejendomme | MIM (sintret) | Trykstøbning (som støbt) |

|---|---|---|

| Retningsbestemt styrke | Isotropisk (ensartet) | Anisotropisk (variabel) |

| Reaktion på varmebehandling | Forudsigelig og ensartet | Kompleks, risiko for forvrængning |

| Intern stress | Lav | Potentiale for høj intern stress |

MIM's ensartede, sintrede struktur giver isotrope, smedelignende egenskaber. Det sikrer forudsigelig styrke. Trykstøbningens hud-og-kerne-struktur fører til anisotrope egenskaber, som kan begrænse ydeevnen og komplicere varmebehandlingen, fordi de forskellige mikrostrukturer reagerer ujævnt.

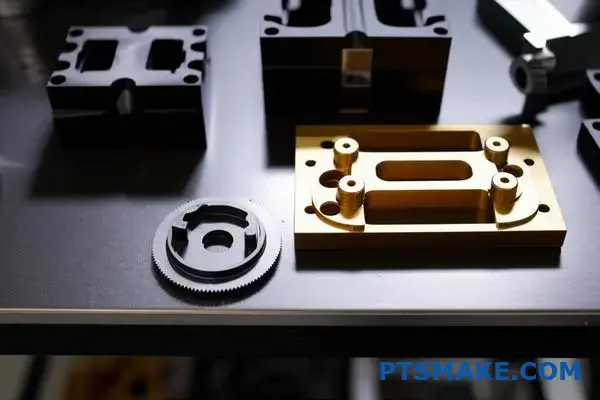

Hvilke materialefamilier er eksklusive for hver fremstillingsproces mellem metalsprøjtestøbning (MIM) og trykstøbning?

Den mest kritiske faktor i valget mellem MIM og trykstøbning er materialet. Processerne kan ikke udskiftes. De henvender sig til helt forskellige klasser af metaller. Denne skelnen er næsten udelukkende baseret på smeltepunkt.

Højtemperaturlegeringer er eksklusive for MIM. Trykstøbning kan simpelthen ikke håndtere dem. Omvendt er trykstøbning skræddersyet til ikke-jernholdige metaller med lavere temperaturer.

Eksklusive materialefamilier

Her er en klar opdeling af, hvilke materialer der hører til hver proces. Dette er ofte den primære beslutningsdriver.

| Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|

| Rustfrit stål (f.eks. 316L, 17-4PH) | Aluminiumslegeringer |

| Titanium og dets legeringer | Zinklegeringer |

| Superlegeringer (f.eks. Inconel) | Magnesiumlegeringer |

| Værktøjsstål | Kobber- og messinglegeringer |

| Tungt legeret wolfram | Bly- og tinlegeringer |

Denne adskillelse er et grundlæggende aspekt af debatten om metalsprøjtestøbning kontra trykstøbning.

Årsagen til denne strenge materialeadskillelse skyldes procesmekanik og temperaturgrænser. Hver metode er konstrueret omkring et specifikt termisk vindue, som direkte begrænser dens materialekompatibilitet. Det er et ufravigeligt aspekt af teknologien.

Trykstøbning: Specialisten i lave temperaturer

Trykstøbning indebærer, at man smelter metal og sprøjter det ind i en stålform under højt tryk. De genanvendelige stålforme kan ikke modstå de ekstreme temperaturer, der kræves for at smelte stål eller titanium. Hvis de udsættes for en sådan varme, vil de hurtigt blive nedbrudt og gå i stykker.

Denne proces er derfor perfekt egnet til ikke-jernholdige legeringer med lavere smeltepunkter, som f.eks. aluminium og zink.

MIM: Kraftværket til høj temperatur

MIM fungerer anderledes. Det starter med et råmateriale af fint metalpulver blandet med et bindemiddel. Denne pasta sprøjtestøbes ved en lav temperatur. Magien sker senere, under afbinding og sintring4 etaper. Delen opvarmes i en ovn til lige under metallets smeltepunkt. Metalpartiklerne smelter sammen og skaber en tæt, stærk komponent. Denne ovnbaserede proces gør det muligt for MIM at håndtere højtydende materialer med højt smeltepunkt, som er umulige at støbe.

| Proceskarakteristik | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Typisk procestemp. | Sintring ved ~1200-1400°C | Smelter ved ~420-700°C |

| Muliggørende teknologi | Sintringsovn | Højtryksindsprøjtning |

| Resulterende kapacitet | Højtemperatur jernholdige legeringer | Ikke-jernholdige legeringer til lav temperatur |

Kernen er enkel. Materialevalget dikteres af processens temperaturgrænser. MIM's højtemperatursintring åbner døren til stål og superlegeringer, mens trykstøbningens direkte smelteproces begrænser den til ikke-jernholdige metaller med lavere temperaturer. Dette er den vigtigste forskel.

Hvordan er principperne for værktøjsdesign i forhold til metalsprøjtestøbning (MIM) og trykstøbning?

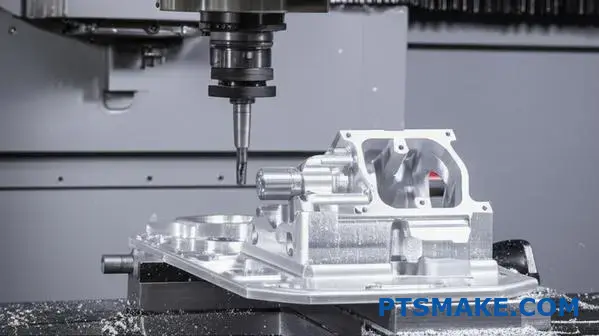

Selve værktøjet fortæller en historie om processen. Til MIM og trykstøbning er formene konstrueret til vidt forskellige miljøer.

Trykstøbningsværktøjer udsættes for ekstrem varme og tryk. De skal være utroligt robuste.

MIM-værktøjer arbejder under meget mildere forhold. Det giver mulighed for et andet fokus: håndtering af præcision og komplekse funktioner under processen.

Formmaterialer og konstruktion

Valget af stål er en kritisk første beslutning. Det dikterer værktøjets holdbarhed og ydeevne under specifikke driftsbelastninger.

Ved trykstøbning skal værktøjet kunne modstå det termiske chok fra smeltet metal.

MIM-værktøjer arbejder med en slibende pasta ved lavere temperaturer. Denne forskel er grundlæggende for deres design og konstruktion.

| Funktion | Værktøjsstål til trykstøbning (f.eks. H13) | MIM-værktøjsstål (f.eks. P20, S7) |

|---|---|---|

| Primært krav | Styrke og sejhed ved høje temperaturer | Høj hårdhed, slidstyrke, polerbarhed |

| Driftstemp. | ~650°C | ~200°C |

| Den største udfordring | Modstandsdygtig over for termisk træthed og erosion | Modstandsdygtig over for slid fra råmateriale |

Den kritiske faktor: Krympning vs. kraft

Den største designforskel handler ikke kun om styrke. Det handler om, hvad der sker med delen efter støbning. Dette er et vigtigt punkt i debatten om sprøjtestøbning af metal kontra trykstøbning.

MIM-værktøj: Design til svind

MIM-dele krymper betydeligt under sintring, ofte med 15-20%. Formhulrummet skal være præcist overdimensioneret for at kompensere.

Hos PTSMAKE fokuserer vores værktøjsingeniører meget på denne beregning. Værktøjet er ikke bygget til den endelige emnestørrelse. Det er bygget til den "grønne" del og forudser denne transformation.

Værktøj til trykstøbning: Afstivning til påvirkning

Trykstøbningsværktøjer bekymrer sig ikke i samme grad om svind. Deres primære udfordring er at modstå enorme indsprøjtningstryk og termisk stress.

Formkonstruktionen er tungere og har robuste kølekanaler. De er afgørende for at styre varmen og forhindre for tidlig værktøjssvigt fra termisk træthed5.

Sammenligning af livscyklus og vedligeholdelse

Et værktøjs livscyklus har direkte indflydelse på omkostningerne pr. emne. Trykstøbningsværktøjer har på grund af deres barske miljø et andet slidmønster end MIM-værktøjer.

| Aspekt | Værktøj til trykstøbning | MIM-værktøj |

|---|---|---|

| Typisk levetid | 100.000 - 500.000 skud | 500.000 - 1.000.000+ skud |

| Primær slidfaktor | Varmekontrol, erosion, lodning | Slibende slid på porte og hulrum |

| Behov for vedligeholdelse | Hyppig polering, aflastning, reparation af svejsninger | Mindre hyppigt, med fokus på rengøring og slid på porten |

Trykstøbningsværktøjer kræver robust stål for at kunne modstå ekstrem varme og tryk. I modsætning hertil er MIM-værktøjer konstrueret med ultrahøj præcision for at tage højde for betydelig, forudsigelig delkrympning, hvilket påvirker materialevalg, konstruktion og værktøjets levetid.

Hvilke geometriske kompleksiteter er bedst egnet til hver proces?

Når man sammenligner sprøjtestøbning af metal med trykstøbning, er geometrien en afgørende faktor. Valget afhænger af emnets kompleksitet og størrelse.

MIM brillerer med små, meget komplekse 3D-former. Den håndterer nemt funktioner som underskæringer, tværhuller og fine overfladestrukturer i en enkelt proces.

Dette eliminerer ofte behovet for senere montering. Trykstøbning er dog bedre til større dele med mindre indviklede, mere 2,5D-agtige funktioner.

| Funktion | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Underskæringer | Let at indarbejde | Vanskeligt eller tilføjer betydelige omkostninger |

| Huller på tværs | Opnåelig i ét trin | Kræver ofte sekundær bearbejdning |

| Detaljer om overfladen | Meget indviklet og fint | Enklere, mindre detaljeret |

| Delstørrelse | Ideel til små til mellemstore | Velegnet til mellemstore til meget store |

Lad os se på eksempler fra den virkelige verden. I tidligere projekter hos PTSMAKE har vi brugt MIM til at producere komponenter til avancerede kirurgiske instrumenter.

Disse dele krævede indviklede indvendige kanaler, udvendige gevind og komplekse ergonomiske greb. MIM skabte disse som et enkelt, solidt stykke. Denne integration er umulig at opnå med trykstøbning uden omfattende montering. Det forenkler forsyningskæden og forbedrer produktets pålidelighed. Processen skaber dele med fremragende isotrope egenskaber6, hvilket er afgørende for medicinsk udstyr.

Omvendt er trykstøbning mesteren for komponenter i større skala. Tænk på et koblingshus til en bil eller en stor køleplade til elektronik. Disse dele kræver strukturel integritet over et stort område, men har enklere geometriske behov.

Deres kompleksitet ligger i deres overordnede form, ikke i mikrofunktioner. Selv om de kan have ribber og bosser, undgår de generelt de dybe underskæringer eller små tværhuller, som er MIM's speciale.

| Eksempel på anvendelse | Bedste proces | Vigtig geometrisk fordel |

|---|---|---|

| Kirurgiske værktøjskæber | MIM | Integrerede takker og drejepunkter. |

| Urkasse | MIM | Indviklede logoer og detaljer i ét stykke. |

| Motorblok | Trykstøbning | Store, strukturelt sunde former. |

| Chassis til bærbar computer | Trykstøbning | Tynde vægge over et stort overfladeareal. |

Kort sagt er MIM din løsning til små, funktionsrige dele, hvor du kan eliminere montering. Trykstøbning er det økonomiske valg til større dele, hvor den primære kompleksitet ligger i den overordnede form, ikke i de fine detaljer.

Sammenlign de typiske muligheder for overfladefinish (Ra) for begge metoder mellem metalsprøjtestøbning (MIM) og trykstøbning.

Overfladefinish er en kritisk faktor. Den påvirker både udseendet og funktionen af en del. Når man skal vælge mellem sprøjtestøbning af metal og trykstøbning, er dette en afgørende forskel.

MIM giver typisk en meget glattere overflade direkte fra formen. Det skyldes de fine metalpulvere, der bruges. De replikerer perfekt den polerede overflade på formværktøjet. Trykstøbning resulterer ofte i en grovere indledende finish.

Her er en hurtig sammenligning baseret på vores projektdata.

| Fremstillingsmetode | Typisk overfladefinish som støbt (Ra) |

|---|---|

| Sprøjtestøbning af metal (MIM) | 0,8 - 1,6 µm |

| Trykstøbning | 1,6 - 6,3 µm (eller højere) |

Denne forskel betyder ofte mindre sekundær bearbejdning af MIM-dele.

Lad os undersøge, hvorfor disse finishes er så forskellige. Hemmeligheden bag MIM ligger i råmaterialet. Det er en blanding af fint metalpulver og et bindemiddel. Dette pastalignende materiale flyder glat ind i formhulrummet. Det fanger hver eneste fine detalje i den polerede værktøjsoverflade.

Denne proces resulterer i en ensartet finish af høj kvalitet på hele emnet. Hos PTSMAKE ser vi ofte, at kunder vælger MIM specifikt for at undgå ekstra poleringstrin. Det sparer både tid og penge.

Trykstøbning indebærer imidlertid, at man sprøjter smeltet metal ind under højt tryk. Denne turbulente strømning kan skabe ufuldkommenheder på overfladen. Faktorer som afkølingshastigheder og brugen af en Formfrigørelsesmiddel7 påvirker også den endelige tekstur.

Trykstøbning er fremragende til mange anvendelser, men for at opnå en glat, kosmetisk overflade kræves der normalt sekundære operationer. Det kan være sandblæsning, polering eller overfladebehandling.

| Faktor | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Materiel tilstand | Råmateriale i fint pulver (pasta) | Smeltet metal |

| Formfyldning | Laminært, blidt flow | Turbulent flow med højt tryk |

| Replikering af værktøjets overflade | Meget høj troværdighed | God, men mindre præcis |

| Behov for sekundær efterbehandling | Ofte ingen til kosmetik | Normalt påkrævet til kosmetik |

I sidste ende afhænger det rigtige valg af dine specifikke krav til overfladen.

MIM udmærker sig ved at levere en overlegen overfladefinish som støbt (0,8-1,6 µm Ra). Dette eliminerer ofte efterbehandlingstrin. Trykstøbning giver en grovere indledende overflade, der typisk kræver sekundære operationer til kosmetiske anvendelser, hvilket gør MIM til et bedre valg til dele med høj finish.

Hvad er de typiske dimensionelle toleranceområder for hver teknologi?

Når præcision ikke er til forhandling, taler tallene for sig selv. Valget mellem MIM og trykstøbning handler ofte om den krævede dimensionsnøjagtighed.

MIM er kendt for sin utrolige præcision. Det holder konsekvent meget snævre tolerancer, ofte omkring ±0,3% til ±0,5% af dimensionen. Det gør det ideelt til komplekse, små dele.

Trykstøbning er hurtig og omkostningseffektiv, men har typisk større tolerancer. En generel regel er ±0,1 mm for de første 25 mm. Lad os sammenligne dem direkte.

| Funktion | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Typisk tolerance | ±0,3% til ±0,5% | ±0,1 mm for de første 25 mm |

| Konsistens | Høj | Moderat til høj |

| Bedst til | Dele med høj præcision | Dele til generelle formål |

Denne forskel er afgørende for din endelige komponents funktion.

Et dybere kig på tolerancens konsekvenser

At forstå tallene er én ting. At anvende dem på dit projekt er det, der betyder noget. Tolerancerne for hver proces har direkte indflydelse på dit design, dine omkostninger og dit produktionsworkflow.

MIM: Præcision direkte fra støbeformen

Med MIM kan vi ofte producere dele, der er klar til brug lige efter sintringen. Det skyldes, at processen kan opnå en Net-form8 eller næsten-net-form tilstand.

Denne evne reducerer eller eliminerer endda behovet for sekundær bearbejdning. Hos PTSMAKE udnytter vi dette til at levere meget komplekse komponenter, der opfylder strenge specifikationer uden yderligere trin. Dette er en nøglefaktor i beslutningen om metalsprøjtestøbning kontra trykstøbning til komplicerede designs.

Trykstøbning: Planlægning af efterbearbejdning

Trykstøbningens større tolerancer betyder, at man ved kritiske egenskaber som gevind eller meget præcise huldiametre skal planlægge efterbearbejdning. Det er ikke en ulempe, men en standarddel af processen.

Den første del produceres hurtigt og økonomisk. Derefter bearbejdes specifikke funktioner for at opfylde de strengeste tolerancekrav. Denne totrinstilgang er ofte den mest omkostningseffektive løsning til større emner eller emner med kun få kritiske dimensioner.

| Proces | Behov for efterbearbejdning | Typisk brugssag |

|---|---|---|

| MIM | Ofte ikke påkrævet | Medicinsk udstyr, elektronik |

| Trykstøbning | Fælles for kritiske funktioner | Kabinetter til biler, indkapslinger |

MIM udmærker sig ved at producere netformede dele med snævre tolerancer, hvilket reducerer behovet for efterbehandling. Trykstøbning giver større tolerancer og er velegnet til mange anvendelser, hvor der er planlagt sekundær bearbejdning af kritiske dimensioner. Dit projekts specifikke krav afgør, hvad der passer bedst.

Hvordan er begrænsningen af emnestørrelse og -vægt i forhold til metalsprøjtestøbning (MIM) og trykstøbning?

Når man vælger en produktionsproces, er skalaen vigtig. Størrelsen og vægten af din del træffer ofte beslutningen for dig.

Sprøjtestøbning af metal (MIM) er perfekt til små, komplekse dele. Tænk på komponenter, der vejer mindre end 0,1 gram og op til ca. 100 gram.

Trykstøbning udmærker sig derimod ved at producere meget større og tungere emner. Den kan håndtere dele fra nogle få gram til mange kilo. Det gør den ideel til strukturelle komponenter.

Her er en hurtig sammenligning:

| Funktion | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Typisk vægt | <0,1 g til 100 g | Et par gram til >10 kg |

| Bedst til | Små, komplicerede komponenter | Store, strukturelle dele |

Forståelse af de fysiske grænser

Størrelsesbegrænsningerne for disse processer er ikke vilkårlige. De stammer direkte fra den underliggende fysik i hver metode. Når man vurderer metalsprøjtestøbning i forhold til trykstøbning, er disse fysiske grænser en primær overvejelse.

MIM-konvolutten

MIM har rødder i pulvermetallurgi. Råmaterialet, en blanding af metalpulver og bindemiddel, kan blive dyrt for meget store dele. Endnu vigtigere er det, at trinene efter støbningen giver udfordringer.

Afbindings- og sintringsfaserne er kritiske. I denne fase krymper emnet ensartet til den endelige tæthed. For større emner er det utroligt vanskeligt at styre denne krympning uden at forårsage forvrængning eller revner. Den sintring9 Processen fungerer bedst i mindre skala.

Domænet for trykstøbning

Trykstøbning indebærer, at smeltet metal presses ned i en form under højt tryk. Størrelsesgrænserne her er for det meste mekaniske. De afhænger af størrelsen på trykstøbemaskinen og dens spændekraft.

Hos PTSMAKE viser vores erfaring, at trykstøbningens kapacitet til store dele er en afgørende fordel. Det gør det muligt at producere emner som bilhuse og store kabinetter, som simpelthen ikke kan lade sig gøre med MIM.

| Begrænsende faktor | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Proceskerne | Pulvermetallurgi og sintring | Smeltet metal og højt tryk |

| Nøglebegrænsning | Afbinding og krympekontrol | Formstørrelse og maskintonnage |

| Ideel anvendelse | Små, komplekse dele i store mængder | Store, stærke dele med høj volumen |

Kort sagt er MIM specialisten til små, præcise dele, typisk under 100 g. Til større og tungere komponenter, der kræver strukturel integritet, er trykstøbning den klare vinder, som kan producere dele, der vejer flere kilo. Dit emnes størrelse dikterer den bedste proces.

Hvilke sekundære operationer er normalt nødvendige for hver proces?

Når en del er formet, er arbejdet ikke altid færdigt. Både MIM og trykstøbning har ofte brug for sekundære operationer. Disse ekstra trin sikrer, at den endelige del opfylder alle specifikationer.

Der er dog stor forskel på typen og omfanget af disse operationer. Trykstøbning kræver normalt mere omfattende arbejde. MIM er på den anden side designet til at minimere disse trin fra starten.

Hurtig sammenligning af efterbehandling

| Betjening | Trykstøbning | Sprøjtestøbning af metal (MIM) |

|---|---|---|

| Trimning | Næsten altid påkrævet | Sjældent nødvendigt |

| Bearbejdning | Ofte nødvendigt for funktioner | Kun til ultrahøj præcision |

| Varmebehandling | Nogle gange for styrke | En del af kerneprocessen (sintring) |

| Overfladefinish | Fælles | Fælles |

Denne tabel viser den grundlæggende forskel. Lad os undersøge, hvorfor der er disse forskelle.

Hvorfor sekundære operationer er forskellige

Behovet for efterbehandling hænger direkte sammen med, hvordan hver enkelt del er fremstillet. At forstå dette hjælper med at vælge den rigtige proces til dit projekt.

Trykstøbning: Behovet for oprydning

Trykstøbning bruger højt tryk til at sprøjte smeltet metal ind i en form. Denne kraft kan få materiale til at sive ind i formens skillelinjer. Dette overskydende materiale kaldes flash.

Det er et standardtrin at trimme udløbere og overløb. Det er afgørende for, at emnet fungerer korrekt. Det er ofte en manuel eller automatiseret proces, som giver ekstra tid og omkostninger. Nogle gange skal kritiske funktioner CNC-bearbejdes for at opfylde snævre tolerancer, som støbning alene ikke kan opnå.

MIM: Design for mindre efterarbejde

MIM-dele, der ofte kaldes "grønne dele" før sintring, er meget tættere på deres endelige form. Processen er i sagens natur mere præcis. Dette fokus på fremstilling af nær-net-form er en vigtig fordel.

Nogle mindre operationer kan dog stadig være nødvendige. For eksempel, prægning10 kan bruges til at forbedre dimensionsnøjagtigheden eller gøre en overflade fladere. Let bearbejdning kan være nødvendig for emner med tolerancer, som selv MIM ikke kan holde.

Fælles fodslag: Overfladebehandlinger

Både MIM- og trykstøbte dele kan få forskellige overfladebehandlinger. Valget afhænger helt af applikationens behov for udseende, korrosionsbestandighed eller slidstyrke.

| Formål med behandlingen | Anvendelige processer | Eksempler |

|---|---|---|

| Æstetik | Begge dele | Plettering, maling, polering |

| Modstandsdygtighed over for korrosion | Begge dele | Anodisering, belægning, plettering |

| Modstandsdygtighed over for slid | Begge dele | Hård belægning, nitrering |

Hos PTSMAKE hjælper vi kunderne med at evaluere disse efterbehandlingsbehov tidligt i designfasen. Det sikrer, at den valgte proces, uanset om det er metalsprøjtestøbning eller trykstøbning, stemmer overens med budget og præstationsmål.

Trykstøbte dele har normalt brug for betydelig trimning og bearbejdning efter støbning. I modsætning hertil er MIM designet til at producere komponenter med næsten netto-form, hvilket i høj grad reducerer behovet for sekundært arbejde. Begge processer har dog de samme muligheder for overfladebehandling.

Sammenlign den mekaniske styrke og hårdhed af typiske dele mellem metalsprøjtestøbning (MIM) og trykstøbning.

Når man skal vælge mellem forskellige fremstillingsprocesser, er de mekaniske egenskaber afgørende. MIM-dele (Metal Injection Molding) overgår ofte trykstøbte dele i styrke og hårdhed. Det er ikke tilfældigt.

Fordelen ved tæthed

MIM producerer dele med meget høj tæthed. Det er normalt 95-99% af den teoretiske tæthed. Denne næsten faste struktur giver fremragende mekanisk styrke. Trykstøbning kan nogle gange fange gas, hvilket fører til porøsitet.

Finere kornstruktur

De fine metalpulvere, der bruges i MIM, skaber en finkornet mikrostruktur. Denne struktur bidrager væsentligt til højere hårdhed og generel holdbarhed sammenlignet med trykstøbning.

Et dybere kig på strukturel integritet

Den centrale forskel i debatten om metalsprøjtestøbning og trykstøbning handler ofte om den indre struktur. MIM-processen involverer sintring af fine metalpulvere ved høje temperaturer. Det får partiklerne til at smelte sammen og skaber en næsten helt solid del. Det minimerer indre defekter.

Ved trykstøbning sprøjtes smeltet metal derimod ind i en form under højt tryk. Selv om det går hurtigt, kan det indeslutte luft eller gasser og skabe porøsitet. Disse små indre hulrum kan blive til stresspunkter, som potentielt kan føre til, at emnet svigter under belastning.

Varmebehandlingens rolle

Varmebehandling kan forbedre egenskaberne for dele fra begge processer. Men MIM-dele, især stål, oplever en mere markant forbedring. Hos PTSMAKE bruger vi ofte varmebehandling til dramatisk at øge hårdheden og slidstyrken på MIM-stålkomponenter til krævende anvendelser.

Tabellen nedenfor viser en typisk sammenligning for en stållegering efter forarbejdning.

| Ejendom | MIM (som sintret) | MIM (varmebehandlet) | Trykstøbning (som støbt) |

|---|---|---|---|

| Trækstyrke (MPa) | 550 | 1200+ | ~300 |

| Hårdhed (HRC) | 25 | 45+ | N/A (lavere skala) |

| Duktilitet11 (%-forlængelse) | 15% | 5% | 10% |

Som vores testresultater viser, opnår varmebehandlet MIM-stål egenskaber, der kan sammenlignes med smedede materialer. Det gør det til et godt valg til komplekse dele med høj styrke. Trykstøbte dele er mere begrænsede i deres reaktion på varmebehandling.

MIM's høje tæthed og finkornede struktur giver det en klar fordel i styrke og hårdhed i forhold til trykstøbte dele. Varmebehandling forstærker disse fordele yderligere, især for MIM-stål, hvilket gør det til et overlegent valg til højtydende anvendelser.

Hvordan påvirker produktionsmængden de enkelte processers levedygtighed?

At vælge mellem produktionsprocesser handler ofte om økonomi. Både metalsprøjtestøbning (MIM) og trykstøbning kræver betydelige investeringer i værktøj på forhånd. Disse startomkostninger gør dem bedst egnede til produktion af store mængder.

Kortlægning af de økonomiske zoner

MIM finder sit sweet spot inden for et bredt område. Det bliver konkurrencedygtigt for mængder, der starter omkring 10.000 dele og strækker sig til millioner. Det gør den meget alsidig.

Trykstøbning brillerer dog virkelig ved endnu større mængder. Dens hurtigere cyklustider gør den mere økonomisk, når produktionen er massiv.

Her er et hurtigt kig på deres ideelle produktionsmængder.

| Proces | Typisk minimumsvolumen | Sweet Spot |

|---|---|---|

| Sprøjtestøbning af metal (MIM) | 10.000+ dele | Højt volumen |

| Trykstøbning | 50.000+ dele | Meget høj volumen |

Nedbrydning af omkostninger pr. del

Beslutningen mellem sprøjtestøbning af metal og trykstøbning afhænger af, hvordan omkostningerne fordeles. Høje indledende værktøjsomkostninger skal absorberes over hele produktionskørslen. Jo flere dele du laver, jo lavere er værktøjsomkostningerne pr. del.

Indvirkningen af værktøjsomkostninger

I vores projekter hos PTSMAKE hjælper vi kunderne med at forstå dette princip. De høje omkostninger ved at skabe en form eller et værktøj er en vigtig faktor. At sprede disse omkostninger over et stort antal enheder er nøglen til at opnå en konkurrencedygtig pris pr. del. Denne proces med omkostningsfordeling er kendt som afskrivning12.

Hvorfor volumen ændrer fordelen

Når produktionsmængden stiger til hundredtusinder eller millioner, bliver andre faktorer vigtigere end de oprindelige værktøjsomkostninger. Det er her, trykstøbning ofte får en økonomisk fordel.

Cyklustid og materialeeffektivitet

Trykstøbning har typisk meget hurtigere cyklustider end MIM. Det betyder, at der kan produceres flere dele på samme tid, hvilket reducerer arbejds- og maskinomkostningerne pr. enhed.

Derudover er råmaterialerne til trykstøbning (metalbarrer) generelt billigere end de specialiserede metalpulvere, der bruges i MIM. Selv om forskellen pr. del kan virke lille, løber den op i en betydelig sum over en stor produktion.

Denne tabel viser, hvordan omkostningsdrivere ændrer sig med volumen.

| Omkostningsdriver | Indflydelse ved 10.000 dele | Indflydelse på 1.000.000+ dele |

|---|---|---|

| Værktøjsomkostninger | Meget høj | Lav |

| Cyklustid | Moderat | Meget høj |

| Materialeomkostninger | Moderat | Meget høj |

Begge processer er designet til produktion af store mængder på grund af de høje startomkostninger til værktøj. MIM er rentabel fra 10.000 dele, mens trykstøbning bliver mere omkostningseffektiv ved ekstremt store mængder på grund af hurtigere cyklustider og lavere materialeomkostninger.

Hvordan estimerer du break-even-volumen mellem de to processer?

At vælge den rigtige fremstillingsproces er en kritisk beslutning. Den har direkte indflydelse på projektets samlede omkostninger. En simpel beregning kan give et klart, datadrevet svar.

Denne metode hjælper dig med at finde den nøjagtige produktionsmængde, hvor to processer koster det samme.

Break-even-formlen

Kerneidéen er at sammenligne de samlede omkostninger. Formlen er ligetil:

Samlede omkostninger = Værktøjsomkostninger + (stykpris × volumen)

Det hjælper dig med at vælge mellem muligheder som sprøjtestøbning af metal og trykstøbning.

Vigtige omkostningsfaktorer

For at bruge formlen skal du bruge disse tre variabler for hver proces.

| Omkostningsfaktor | Beskrivelse |

|---|---|

| Værktøjsomkostninger | Engangsinvesteringen for at skabe formen eller matricen. |

| Stykkepris | Omkostningerne ved at producere en enkelt del. |

| Volumen | Det samlede antal dele, du planlægger at producere. |

Denne ramme fjerner gætværk og baserer din beslutning på solide tal.

For at finde break-even-punktet skal du oprette en omkostningsmodel for hver proces, du overvejer. Det er et grundlæggende trin, som vi guider vores kunder igennem hos PTSMAKE.

Trin 1: Formuler ligninger

Skriv først ligningen for de samlede omkostninger ned for hver proces. Lad os kalde dem Proces A og Proces B.

- Samlede omkostninger A = Værktøjsomkostninger A + (stykpris A × volumen)

- Samlede omkostninger B = Værktøjsomkostninger B + (stykpris B × volumen)

Denne struktur adskiller den høje startinvestering fra produktionsomkostningerne pr. enhed. Det tydeliggør, hvordan volumen påvirker de samlede udgifter.

Trin 2: Sæt omkostningerne ligeligt

Break-even-punktet er der, hvor de samlede omkostninger er identiske. Så du sætter de to ligninger lig med hinanden.

Værktøj A + (Pris A × V) = Værktøj B + (Pris B × V)

Nu skal du bare løse problemet med ‘V’ (volumen). Denne beregning viser den nøjagtige produktionsmængde, hvor det giver mening at skifte fra en proces til en anden. Denne tilgang tydeliggør den langsigtede effekt af Afskrivning13 på din første investering i værktøj.

Her er en sammenligning:

| Metrisk | Proces A (f.eks. trykstøbning) | Proces B (f.eks. MIM) |

|---|---|---|

| Værktøjsomkostninger | Typisk højere | Typisk lavere |

| Stykkepris | Typisk lavere | Typisk højere |

Denne beregning begrunder dit valg af en bestemt produktionsmængde.

Break-even-beregningen giver dig en præcis mængde, hvor de samlede omkostninger for to processer stemmer overens. Under denne mængde er den ene proces billigere; over den er den anden. Det gør din produktionsbeslutning kvantificerbar og forsvarlig.

Hvilke prototypestrategier er effektive, før man går i gang med at fremstille værktøjer til metalsprøjtestøbning (MIM) og trykstøbning?

At vælge den rigtige prototype sparer tid og penge. Det er et afgørende skridt, før man investerer i produktionsværktøjer. Dit valg afhænger helt af dine specifikke testbehov.

Der findes forskellige veje til både MIM og trykstøbning. Hver vej giver unikke afvejninger af hastighed, omkostninger og materialenøjagtighed. Denne evaluering er afgørende.

Vigtige tilgange til prototyper

| Proces | Primær metode | Vigtige fordele |

|---|---|---|

| MIM | Binder Jet 3D-udskrivning | Hastighed |

| Trykstøbning | CNC-bearbejdning | Form og pasform |

Hos PTSMAKE guider vi kunderne gennem disse muligheder for at sikre, at det endelige design er perfekt.

Evaluering af mulighederne for MIM-prototyper

Der findes to hovedmuligheder for sprøjtestøbning af metal. Binder jet 3D-print er meget hurtigt til at skabe komplekse former. Det er fremragende til tidlig designverifikation. Materialeegenskaberne matcher måske ikke perfekt en endelig MIM-del.

En anden tilgang er at bearbejde en del fra en grøn eller forsintret blok af MIM-materiale. Det giver dig en prototype med næsten identiske mekaniske egenskaber. Det er perfekt til funktionstest, hvor materialestyrke er en primær bekymring.

Evaluering af mulighederne for prototyper til trykstøbning

Til trykstøbning er CNC-bearbejdning en populær metode. Vi kan bearbejde en prototype fra en solid blok af den nøjagtige legering. Det er ideelt til at kontrollere form og pasform. Materialets kornstruktur vil dog afvige fra en støbt del.

En mere avanceret strategi er soft prototype tooling. Det indebærer, at man laver en forenklet form af stål eller aluminium. Det giver mulighed for et lille parti af faktiske støbte dele. Disse prototyper giver den mest nøjagtige feedback. Denne proces indebærer at skabe en del ud fra en Sintret blok14 af MIM-materiale til testning.

| Metode | Bedst til | Hastighed | Materiale-nøjagtighed |

|---|---|---|---|

| Udsprøjtning af bindemiddel (MIM) | Kompleks geometri | Hurtig | Moderat |

| Bearbejdet MIM-blok | Funktionel testning | Langsomt | Høj |

| CNC-bearbejdning (trykstøbning) | Form og pasform | Hurtig | Lav (kornstruktur) |

| Blødt værktøj (trykstøbt) | Validering af processer | Moderat | Høj |

Prototyper til MIM involverer ofte udsprøjtning af bindemiddel for at opnå hastighed eller bearbejdning af en blok for at opnå materialenøjagtighed. Til trykstøbning validerer CNC-bearbejdning formen, mens soft tooling giver en realistisk forhåndsvisning af den endelige støbte del, hvilket giver en effektiv balance mellem omkostninger og troværdighed.

Hvordan går du til værks, når du konverterer et design fra det ene til det andet?

Konvertering af et design er mere end bare at ændre en fil. Det kræver en systematisk proces. Det sikrer, at den endelige del opfylder alle funktions- og kvalitetskrav.

Hos PTSMAKE følger vi en struktureret tilgang. Det hjælper os med at undgå dyre fejl og forsinkelser. Denne tjekliste-drevne metode er afgørende for succes.

Tjekliste for første konvertering

| Overvejelser | MIM-konvertering | Konvertering af trykstøbning |

|---|---|---|

| Geometri | Omfavn kompleksitet | Forenkle til frigørelse af form |

| Vægge | Optimer til konsistens | Tilspidsning til træk |

| Funktioner | Kombiner dele | Reducer underskæringer |

Denne omhyggelige planlægning gør overgangen mellem teknologier smidig og effektiv.

En systematisk konverteringsproces er afgørende for succes. Den indebærer en detaljeret gennemgang af det oprindelige designs hensigt og produktionsbegrænsninger. Vi starter altid med en grundig DFM-analyse (Design for Manufacturability), der er skræddersyet til målprocessen. Dette fremhæver potentielle problemer tidligt.

Fra bearbejdet del til MIM

Når vi konverterer fra bearbejdning til MIM, udnytter vi MIM's styrker. Vi tilføjer generøse radier til hjørnerne for at reducere stress og forbedre pulverflowet under støbningen. Vægtykkelsen er optimeret til ensartethed for at sikre en vellykket sintring.

Det er også en god mulighed for at kombinere flere bearbejdede komponenter til en enkelt, kompleks MIM-del. Denne integration reducerer montagetiden og -omkostningerne, samtidig med at emnets isotrope egenskaber15. Debatten om metalsprøjtestøbning kontra trykstøbning drejer sig ofte om denne evne til at skabe komplekse, netformede dele.

Fra MIM/bearbejdning til trykstøbning

At konvertere et design til trykstøbning kræver en anden tankegang. Det primære fokus skifter til formfrigørelse og materialeflow.

Nøglejusteringer til trykstøbning

| Designelement | Handling påkrævet | Årsag |

|---|---|---|

| Lodrette vægge | Tilføj udkast til vinkler | For at muliggøre nem udstødning fra formen |

| Underskæringer | Forenkle eller eliminere | At reducere formens kompleksitet og omkostninger |

| Skarpe hjørner | Tilføj fileter/radii | At forbedre metalflowet og reducere stress |

| Materiale | Juster for egenskaber | Tag højde for støbelegeringers lavere styrke |

Hver ændring er nøje beregnet for at sikre, at den endelige støbte del er både funktionel og økonomisk at producere.

En struktureret konverteringsproces er afgørende. Den involverer specifikke designændringer, der er skræddersyet til målteknologien, uanset om det er MIM's kompleksitet eller trykstøbningens krav til frigørelse af støbeformen. Det sikrer optimal ydeevne og fremstillingsmuligheder.

Analyser et komplekst casestudie: en vellykket MIM-komponent.

Lad os se på et eksempel fra den virkelige verden. Tænk på en kompleks kirurgisk værktøjskæbe. Denne del er lille, men kræver utrolig styrke og præcision.

Det er en stor udfordring at fremstille den. Traditionelle metoder som CNC-bearbejdning ville være ekstremt langsomme og dyre. Hver lille detalje ville kræve et separat, vanskeligt bearbejdningstrin.

Hvorfor MIM var det eneste valg

MIM udmærker sig, hvor andre metoder fejler. Den former hele den komplekse del i én proces. Det eliminerer de fleste sekundære operationer og sparer tid og penge.

| Funktion | CNC-bearbejdning | Sprøjtestøbning af metal (MIM) |

|---|---|---|

| Kompleksitet | Meget vanskeligt / dyrt | Fremragende |

| Materialeaffald | Høj (subtraktiv) | Meget lav (netform) |

| Enhedsomkostninger | Høj | Lav (i høj lydstyrke) |

| Produktionshastighed | Langsomt | Hurtig |

Det gør MIM til den eneste brugbare løsning til masseproduktion af så komplicerede komponenter.

Dekonstruktion af MIM-fordelen

I tidligere projekter hos PTSMAKE har vi set, hvordan MIM forandrer produktionen af komplekse dele. Den kirurgiske kæbe er et perfekt casestudie, der demonstrerer dette. Det understreger, hvorfor MIM ofte er det bedste valg.

Uovertruffen geometrisk frihed

Kæben har indviklede greb, et drejehul og indvendige kanaler. MIM-teknologien former disse funktioner samtidig i støbefasen. Denne "net-shape"-evne er en game-changer. Den skaber dele, der er næsten komplette, lige når de kommer ud af ovnen.

Valg af højtydende materialer

Det kirurgiske værktøj kræver 17-4 PH rustfrit stål. Dette materiale har høj styrke og fremragende korrosionsbestandighed. Det er også biokompatibelt. Når man sammenligner sprøjtestøbning af metal med trykstøbning, er dette en vigtig forskel. Trykstøbning kan ikke behandle rustfrit stål. MIM-processen, herunder sintring16, håndterer sådanne avancerede materialer perfekt.

Præcision og konsekvens

Medicinsk udstyr kræver snævre tolerancer for at fungere pålideligt. Vores analyse viste, at MIM konsekvent kan holde tolerancer så snævre som ±0,3%. Dette præcisionsniveau er afgørende for værktøjets funktion og er vanskeligt at opnå omkostningseffektivt med andre metoder.

| Krav | Hvordan MIM mødte det |

|---|---|

| Kompleks geometri | Netformstøbning skabte alle funktioner i ét trin. |

| Materielle behov | Bearbejdede let 17-4 PH rustfrit stål. |

| Snævre tolerancer | Opnåede konsekvent ±0,3% dimensionsnøjagtighed. |

| Omkostningsmål | Eliminerede omfattende bearbejdning, hvilket reducerede enhedsomkostningerne med over 50%. |

Dette casestudie viser, hvorfor MIM var det ideelle valg. Det er en unik kombination af kompleks geometri, materialer med høj styrke og omkostningseffektivitet til den kirurgiske kæbe. Det gjorde den overlegen i forhold til traditionel bearbejdning til højvolumenproduktion.

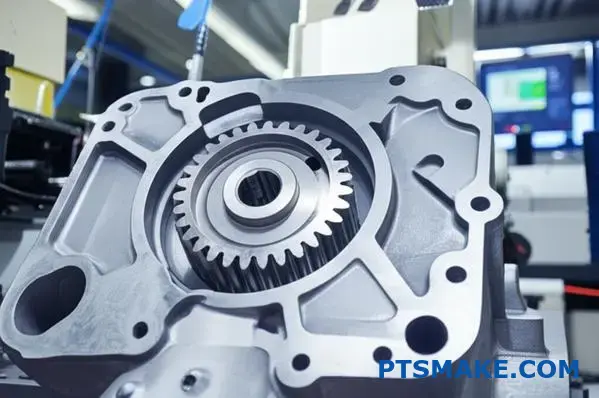

Analyser et komplekst casestudie: en vellykket trykstøbt komponent.

Lad os se på et eksempel fra den virkelige verden: et gearkassehus til en bil. Denne komponent er et perfekt udstillingsvindue for fordelene ved trykstøbning. Den er kompleks, kritisk og produceres i meget stort antal.

Vigtige succesfaktorer

Der er strenge krav til et transmissionshus. Det skal være stærkt og alligevel let. Det skal også kunne håndtere intens varme. Trykstøbning løser disse udfordringer effektivt.

Store produktionsmængder gør processen økonomisk. De indledende værktøjsomkostninger er høje, men det betaler sig i det lange løb.

| Krav | Fordele ved trykstøbning |

|---|---|

| Delkompleksitet | Skaber indviklede, netformede dele |

| Letvægt | Bruger aluminium- eller magnesiumlegeringer |

| Højt volumen | Ekstremt lave omkostninger pr. del |

| Styring af varme | Fremragende termiske egenskaber |

En dybere analyse

Hvorfor var trykstøbning den ubestridte vinder til denne del? Beslutningen beror på en kombination af materialevidenskab, tekniske behov og produktionsøkonomi. Hver faktor peger direkte på denne metode.

Lette og stærke materialer

I bilindustrien betyder hvert eneste gram noget. Brug af trykstøbt aluminium giver mulighed for et robust hus, der beskytter køretøjets transmission. Samtidig reducerer det køretøjets samlede vægt betydeligt sammenlignet med traditionelle stålkomponenter. Det forbedrer brændstofeffektiviteten.

Overlegen varmeafledning

En gearkasse genererer meget varme. Aluminiumslegeringens høje varmeledningsevne17 er afgørende. Selve huset fungerer som et massivt kølelegeme, der trækker varmen væk fra kritiske gear og væsker. Det forhindrer overophedning og forlænger transmissionens levetid.

Styrken ved produktion i store mængder

Den indledende investering i en trykstøbt form er betydelig. Det er et vigtigt punkt, når man overvejer sprøjtestøbning af metal i forhold til trykstøbning. Men når en producent har brug for hundredtusindvis af identiske dele, bliver omkostningerne pr. del utroligt lave. Denne skala gør trykstøbning uovertruffen til masseproducerede komponenter.

| Sammenligning af processer | Bedst til boliger? | Vigtige overvejelser |

|---|---|---|

| Trykstøbning | Ja, til masseproduktion | Høje indledende værktøjsomkostninger, lav delpris |

| CNC-bearbejdning | Kun til tidlige prototyper | Meget høje omkostninger pr. del |

| Sandstøbning | Nej, mangler præcision/finish | Ru overflade, langsommere cyklus |

Casestudiet af gearkassehuset viser, at trykstøbning passer perfekt. Den afbalancerer behovet for letvægtsstyrke, effektiv varmeafledning og kompleks geometri med de økonomiske realiteter i bilproduktion i store mængder, hvilket beviser dens værdi.

Hvornår ville en hybridtilgang eller indsatsstøbning være optimal mellem metalsprøjtestøbning (MIM) og trykstøbning?

Nogle gange er en enkelt fremstillingsproces ikke nok. Hvad nu, hvis dit design kræver stålets ekstreme slidstyrke, men også aluminiumets lette vægt? Det er her, en hybrid tilgang skinner.

Kombination af styrker

Vi kan udnytte det bedste fra begge verdener. Det indebærer, at en MIM-komponent støbes ind i en større trykstøbt del. Det skaber et overlegent produkt i flere materialer.

Et praktisk eksempel

Forestil dig et MIM-stålgear med høj styrke. Det placeres i et større letvægtshus af trykstøbt aluminium under produktionen.

| Teknologi | Rolle i hybriddelen | Vigtige fordele |

|---|---|---|

| MIM | Slidstærk indsats | Giver lokal holdbarhed og styrke. |

| Trykstøbning | Strukturel hoveddel | Har en letvægtsramme og en kompleks form. |

Denne fusion optimerer ydeevne og vægt.

Denne avancerede strategi er perfekt til komplekse udfordringer. Den giver os mulighed for at skabe komponenter, som ellers ville være umulige eller for dyre at fremstille af et enkelt materiale. Diskussionen om Sprøjtestøbning af metal vs. trykstøbning overser ofte disse kraftfulde kombinationer.

Hybridprocessen i detaljer

Først producerer vi den lille, komplekse del ved hjælp af MIM. Det er typisk et slidstærkt stål eller en speciallegering. Det giver styrke præcis der, hvor der er brug for det.

Dernæst placeres denne færdige MIM-del i trykstøbeformen. Den fungerer som en solid indsats.

Smeltet metal, som aluminium eller zink, sprøjtes derefter ind. Det flyder rundt om MIM-indsatsen og skaber en robust mekanisk lås, når det størkner. Kvaliteten af Grænsefladebinding18 er afgørende for den endelige dels integritet.

I vores arbejde hos PTSMAKE har vi guidet kunder gennem denne proces. Det hjælper dem med at opnå en betydelig vægtreduktion uden at gå på kompromis med holdbarheden på kritiske punkter. Resultatet er en enkelt, integreret komponent med optimerede egenskaber.

Trin-for-trin hybridproduktion

| Trin | Proces | Beskrivelse |

|---|---|---|

| 1 | MIM-fremstilling | En præcis stålkomponent med høj densitet skabes og sintres. |

| 2 | Placering af indsats | Den færdige MIM-del placeres robotstyret i trykstøbeværktøjet. |

| 3 | Overstøbning | Smeltet aluminium sprøjtes ind og omslutter MIM-indsatsen. |

| 4 | Sidste del | Den endelige del skydes ud, en sømløs sammensmeltning af stål og aluminium. |

Ved at kombinere MIM og trykstøbning kan man skabe overlegne multimaterialedele. Denne hybride tilgang udnytter MIM's præcisionsstyrke og trykstøbningens lette konstruktionsevne og løser komplekse tekniske udfordringer, som en enkelt proces ikke kan løse alene.

Hvordan påvirker varmebehandlinger efter processen de endelige emneegenskaber mellem metalsprøjtestøbning (MIM) og trykstøbning?

Den måde, en metaldel reagerer på varmebehandling, er ikke universel. Den afhænger i høj grad af dens oprindelige struktur. Dette er en vigtig forskel, når man sammenligner sprøjtestøbning af metal med trykstøbning.

MIM-emner opfører sig meget anderledes end trykstøbte emner. Deres metallurgiske reaktioner åbner op for forskellige præstationsmuligheder.

Metallurgisk respons i MIM

MIM-dele, især stål, sintres til næsten fuld tæthed. Denne struktur gør det muligt at varmebehandle dem på samme måde som traditionelt smedet stål. Du får adgang til en bred vifte af hærdnings- og forstærkningsmuligheder.

Begrænsede muligheder i trykstøbning

Trykstøbte dele har en anden indre struktur. Det begrænser de typer af varmebehandlinger, de kan gennemgå. Selvom det er effektivt, er mulighederne mindre sammenlignet med MIM.

| Funktion | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Primær proces | Sintring | Støbning |

| Typisk behandling af stål | Quench & Temper, indsatshærdning | Ikke relevant |

| Typisk behandling af aluminium | Ikke almindelig | Opløsning og ældning (T5, T6) |

| Forbedring af ejendom | Høj alsidighed | Mere specifik |

Den centrale forskel ligger i materialets rejse. MIM-dele er bygget af metalpulver, der er smeltet sammen. Denne proces skaber en finkornet, ensartet mikrostruktur. Den er meget modtagelig for transformative varmebehandlinger.

MIM: Vejen til høj hårdhed

Hos PTSMAKE bruger vi ofte slukning og anløbning på MIM-ståldele. Det øger hårdheden og trækstyrken dramatisk. Vi kan skræddersy disse egenskaber præcist til kundens behov.

Case hardening er et andet stærkt værktøj til MIM. Det skaber en meget hård overflade, mens kernen forbliver duktil. Det er perfekt til slidstærke komponenter.

Trykstøbning: Forbedring af aluminium

For trykstøbt aluminium er målene anderledes. Indesluttede gasser og den støbte struktur forhindrer aggressiv slukning.

Men behandlinger som T5 og T6 er meget effektive. De varmebehandling med opløsning19 efterfulgt af ældning styrker delen ved at udfælde fine partikler i aluminiumsmatricen.

Resultaterne er signifikante, men opererer inden for et snævrere vindue. Du kan forbedre styrken og hårdheden, men ikke i samme grad som med hærdet MIM-stål.

Sammenligning af ejendomsforbedringer

Baseret på vores interne test varierer de opnåelige ejendomsforbedringer meget.

| Ejendom | MIM-stål (efterbehandling) | Trykstøbt aluminium (efterbehandling) |

|---|---|---|

| Øget hårdhed | Op til 300-400% | Op til 50-70% |

| Øget styrke | Op til 250-350% | Op til 40-60% |

| Duktilitetsændring | Ofte reduceret | Lidt reduceret |

Det viser, hvorfor procesvalget er afgørende. Debatten om metalsprøjtestøbning kontra trykstøbning kommer ofte til at handle om disse endelige krav til egenskaber.

Den grundlæggende metallurgiske struktur dikterer resultaterne af varmebehandlingen. MIM's sintrede stål tilbyder en bred vifte af højtydende muligheder, mens trykstøbning giver effektive, men mere begrænsede, forbedringer for legeringer som aluminium. Dette er en kritisk overvejelse i emnedesignet.

Evaluer livscyklus- og bæredygtighedspåvirkningen af hver proces. .

Når man skal vælge mellem forskellige fremstillingsprocesser, er bæredygtighed en nøglefaktor. Miljøpåvirkningen handler ikke kun om ét trin. Det handler om hele livscyklussen.

Vi skal sammenligne metalsprøjtestøbning med trykstøbning fra start til slut. Det omfatter energi, affald og materialeforbrug.

Energiforbrug pr. del

Energiforbrug er en primær bekymring. De indledende proceskrav varierer betydeligt. Denne tabel giver en hurtig sammenligning baseret på vores interne analyse.

| Faktor | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Indledende energi | Høj (ovn til afbinding/sintring) | Moderat (smeltende metal) |

| Energi pr. del | Lavere for små, komplekse dele | Lavere for store, enkle dele |

Denne sammenligning hjælper med at træffe beslutninger. Størrelsen og kompleksiteten af din del har stor betydning.

Et dybere kig på livscyklussen

Bæredygtighed handler om mere end bare den energi, der bruges i produktionen. Vi er nødt til at evaluere materialeeffektiviteten og potentialet for genbrug gennem hele processen. Hver metode har sine egne fordele her.

MIM kræver betydelig energi til sin flertrinsproces, herunder den afgørende sintring20 fase. Men den udmærker sig ved at skabe netformede dele med minimalt materialespild. Løbere og råmateriale kan ofte slibes og genbruges direkte.

Trykstøbning er på den anden side meget effektiv til genbrug. Skrot, udløbere og overløb smeltes nemt om. Dette lukkede kredsløb er meget effektivt. Energien til omsmeltning er meget mindre end til forarbejdning af råmalm.

Bæredygtighed gennem design

Designvalg påvirker også miljøet.

MIM: Konsolidering af dele

MIM giver os mulighed for at kombinere flere komponenter til en enkelt, kompleks del. Det reducerer samlingstrinnene og det samlede materialeforbrug, hvilket er en stor gevinst for bæredygtigheden.

Trykstøbning: Let vægt

Trykstøbning er ideel til at skabe stærke, lette dele af materialer som aluminium og magnesium. Lettere dele, især i bil- og flyindustrien, reducerer brændstofforbruget i produktets levetid.

| Aspekt | Sprøjtestøbning af metal (MIM) | Trykstøbning |

|---|---|---|

| Affaldstype | Løbere, råmateriale | Skrot, løbere, flash |

| Genanvendelighed | Løbere er ofte genanvendelige | Skrot er let at smelte om |

| Designfordel | Delvis konsolidering | Potentiale for letvægt |

Dette livscyklusperspektiv giver et klarere billede af debatten om metalsprøjtestøbning kontra trykstøbning.

Både MIM og trykstøbning giver unikke bæredygtighedsfordele. MIM udmærker sig ved at minimere det oprindelige materialespild gennem delkonsolidering. Trykstøbningens styrke ligger i den meget effektive genanvendelse af skrot og potentialet for at skabe letvægtskomponenter, der sparer energi under brug.

Er du klar til at optimere din produktion? PTSMAKE leverer præcision!

Få problemfri tilbud og ekspertvejledning til både sprøjtestøbning af metal og trykstøbningsprojekter. Kontakt PTSMAKE i dag - vores team er klar til at hjælpe dig med at opnå snævrere tolerancer, problemfri produktion og enestående værdi fra prototype til masseproduktion. Anmod om dit skræddersyede tilbud nu!

Lær, hvordan feedstock-flowet er afgørende for at skabe fejlfrie støbte dele af høj kvalitet. ↩

Forstå dette afgørende trin, der forvandler den "grønne" del ved at fjerne polymerbindemidlet før den endelige sintring. ↩

Forstå, hvordan et materiales retningsbestemte egenskaber kan påvirke dit emnes design og strukturelle integritet. ↩

Udforsk, hvordan denne pulvermetallurgiproces muliggør komplekse dele med høj styrke. ↩

Lær, hvordan gentagne opvarmnings- og afkølingscyklusser påvirker den strukturelle integritet af værktøjsstål. ↩

Lær, hvordan denne materialekvalitet påvirker delens styrke og ydeevne i kritiske anvendelser. ↩

Lær, hvordan forskellige midler kan påvirke emnets kvalitet, udstødning og den endelige overfladestruktur. ↩

Lær, hvordan du kan forenkle din forsyningskæde og sænke dine samlede produktionsomkostninger ved at opnå netformede komponenter. ↩

Lær, hvordan denne opvarmningsproces størkner metalpulvere til stærke, tætte dele. ↩

Lær, hvordan denne proces forbedrer emnets nøjagtighed og overfladeegenskaber. ↩

Klik for at forstå, hvordan denne materialeegenskab påvirker komponentens ydeevne under belastning. ↩

Lær, hvordan værktøjsomkostningerne fordeles over en produktionskørsel for at bestemme den endelige pris pr. del. ↩

Lær, hvordan fordelingen af værktøjsomkostninger over produktionsvolumen påvirker din endelige stykpris. ↩

Forstå, hvordan en sintret blok efterligner MIM-emnets endelige egenskaber for mere præcis funktionstest. ↩

Lær, hvordan ensartet materialestyrke i alle retninger påvirker dit emnes ydeevne og design. ↩

Opdag, hvordan denne opvarmningsproces omdanner metalpulver til en solid del med høj densitet. ↩

Find ud af, hvorfor denne materialeegenskab er afgørende for design af komponenter, der håndterer termisk stress. ↩

Lær, hvordan bindingen mellem forskellige materialer skabes og optimeres for at opnå maksimal delstyrke. ↩

Lær, hvordan denne proces forbedrer de mekaniske egenskaber ved aluminiumslegeringer. ↩

Forstå denne vigtige termiske proces, der definerer MIM-delens styrke og dens energiprofil. ↩