Producenter af medicinsk udstyr står over for et stigende pres for at levere stadig mere komplekse og præcise komponenter, samtidig med at de skal overholde strenge lovkrav og stramme deadlines. Udfordringen bliver endnu større, når traditionelle bearbejdningsmetoder ikke kan følge med efterspørgslen efter patientspecifikke implantater, komplicerede kirurgiske instrumenter og næste generation af diagnostisk udstyr.

Den medicinske CNC-bearbejdningsindustri oplever en stor transformation i 2025, drevet af banebrydende innovationer inden for automatisering, smarte produktionsteknologier og avanceret materialeforarbejdning. Denne udvikling gør det muligt for producenterne at opnå hidtil usete præcisionsniveauer, samtidig med at de opfylder kravene til personlig medicin og de strenge FDA-overensstemmelsesstandarder.

Jeg har arbejdet med præcisionsfremstilling i over 15 år og har set denne branche udvikle sig hurtigt. De ændringer, der sker lige nu inden for medicinsk CNC-bearbejdning, repræsenterer det største skift, jeg har set. Fra AI-drevne kvalitetskontrolsystemer til hybride produktionsmetoder, der kombinerer additive og subtraktive metoder, løser disse innovationer problemer, der virkede umulige for bare få år siden. Lad mig gennemgå de vigtigste tendenser, der vil definere succesen inden for medicinsk CNC-bearbejdning i 2025.

Nye innovationer inden for medicinsk CNC-bearbejdning.

Kæmper du med at bearbejde stadig mere komplekse medicinske komponenter med den præcision, som patientsikkerheden kræver? Skaber forældede fremstillingsprocesser flaskehalse for dine innovative, patientspecifikke udstyrsdesigns?

Landskabet for medicinsk CNC-bearbejdning er i hastig udvikling, drevet af innovationer som flerakset bearbejdning, integreret robotteknologi og avanceret software. Disse teknologier åbner op for nye muligheder for at skabe meget komplekse, tilpassede og ultrapræcise medicinske komponenter med en hidtil uset hastighed og pålidelighed.

Efterspørgslen efter mindre, mere kompliceret og patientspecifikt medicinsk udstyr har presset den traditionelle 3-aksede bearbejdning til det yderste. Det virkelige gennembrud i moderne medicinsk produktion kommer ved at tage mere sofistikerede teknologier i brug. Vores erfaring hos PTSMAKE er, at overgangen til flerakset bearbejdning har været en gamechanger for kunder, der har brug for komplekse medicinske komponenter.

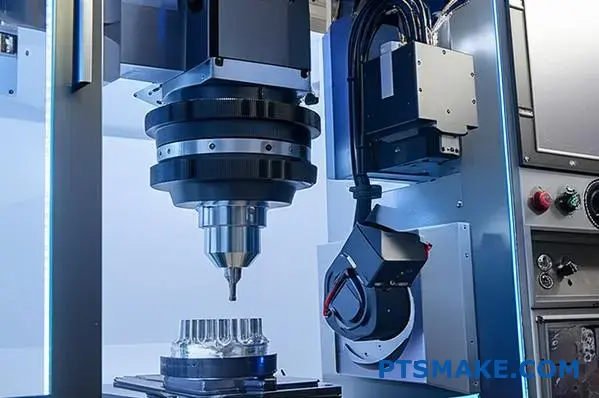

Springet til flerakset bearbejdning

I modsætning til traditionelle maskiner, der bevæger sig langs tre lineære akser (X, Y, Z), indfører fleraksede maskiner rotationsakser. Det gør det muligt for skæreværktøjet at nærme sig arbejdsemnet fra stort set alle vinkler, hvilket gør det muligt at skabe meget komplekse geometrier i en enkelt opsætning. Denne tilgang med en enkelt opsætning er en betydelig fordel inden for medicinsk CNC-bearbejdning, da den drastisk reducerer risikoen for fejl, der kan opstå, når en del manuelt genfikseres flere gange.

Ud over 3-aksen: Styrken ved 5-aksen

5-akset CNC-bearbejdning er hjørnestenen i moderne produktion af medicinsk udstyr. Det er sådan, vi producerer komponenter som ortopædiske implantater (knæ- og hofteproteser), kirurgiske instrumenter og komplekse huse til diagnostisk udstyr. Evnen til at opretholde en konstant, optimal vinkel mellem værktøjet og arbejdsemnets overflade resulterer i overlegen overfladefinish, hvilket er afgørende for biokompatibilitet og reduktion af friktion i bevægelige dele. Maskinens avancerede kinematik1 giver mulighed for konturerede overflader og dybe, smalle hulrum, som ellers ville være umulige at skabe. Denne evne understøtter direkte tendensen mod minimalt invasive kirurgiske værktøjer og anatomisk tilpassede implantater.

| Funktion | 3-akset bearbejdning | 5-akset bearbejdning |

|---|---|---|

| Nødvendige opsætninger | Flere | Enkelt eller få |

| Kompleksitet | Begrænset til enklere geometrier | Ideel til komplekse, organiske former |

| Nøjagtighed | Godt, men risiko for fejl ved hver opsætning | Fremragende, højere repeterbarhed |

| Ideel til | Beslag, enkle huse, plader | Ortopædiske implantater, kirurgiske værktøjer |

Schweizisk bearbejdning af miniaturekomponenter

Til medicinske dele i mikroskala som knogleskruer, tandimplantater og komponenter til pacemakere er CNC-drejebænke af schweizertypen uundværlige. Disse maskiner støtter emnet med en føringsbøsning meget tæt på det skærende værktøj. Dette design giver enestående stabilitet og gør det muligt at dreje meget lange, slanke dele med ekstremt snævre tolerancer. Denne præcision er afgørende, da selv en mindre afvigelse i en komponent som en rygmarvsskrue kan have alvorlige konsekvenser for patienten.

Mens avancerede værktøjsmaskiner er fundamentet, er den software, der driver dem, og den automatisering, der understøtter dem, lige så vigtige innovationer. Operationens "hjerner" og "muskler" arbejder sammen for at løfte medicinsk CNC-bearbejdning fra en simpel fabrikationsproces til et intelligent produktionsøkosystem. Denne integration er nøglen til at opnå den konsistens og sporbarhed, der kræves af strenge medicinske regler som dem fra FDA.

Automatiseringens og robotteknologiens fremmarch

Menneskelig dygtighed er uerstattelig, men automatisering håndterer de gentagne opgaver og frigør vores dygtige teknikere til at fokusere på kvalitetskontrol og procesoptimering. Denne hybride tilgang forbedrer både effektivitet og kvalitet.

Light-Out-produktion på det medicinske område

Ved at integrere robotarme til ilægning af råmaterialer og aflæsning af færdige dele kan vi køre vores CNC-maskiner 24/7 med minimalt menneskeligt tilsyn. Denne "lights-out"-produktionskapacitet er især fordelagtig ved produktion af standardiserede medicinske komponenter i store mængder. Det fremskynder ikke kun produktionstiden, men reducerer også omkostningerne pr. del, hvilket gør avancerede medicinske behandlinger mere tilgængelige. Automatiseret inspektion undervejs i processen, hvor en robot præsenterer en del for en CMM (Coordinate Measuring Machine) midt i cyklussen, sikrer, at eventuelle afvigelser opdages med det samme og ikke i slutningen af en lang produktionskørsel.

Hjernen bag musklerne: Avanceret software

Den mest kraftfulde hardware er kun så god som den software, der styrer den. Moderne CAD/CAM-platforme (Computer-Aided Design/Computer-Aided Manufacturing) er mere afgørende end nogensinde.

CAD/CAM og simulering

Før noget metal skæres, kører vi omfattende simuleringer. Avanceret CAM-software giver os mulighed for at visualisere hele bearbejdningsprocessen, opdage potentielle værktøjskollisioner, optimere værktøjsbaner for effektivitet og forudsige den endelige overfladefinish. Dette er især kritisk for patientspecifikke enheder, der er afledt af CT- eller MR-scanninger. Vi kan simulere bearbejdningen af en skræddersyet kranieplade eller en unik kirurgisk guide, så vi sikrer en perfekt pasform og forhindrer kostbart materialespild eller forsinkelser. I tidligere projekter med kunder har vi fundet ud af, at grundig simulering kan reducere antallet af fysiske prototyper med helt op til 50%, hvilket er en stor fordel, når time-to-market er kritisk. Dette digitale verifikationstrin er et vigtigt værktøj til risikominimering i den medicinske produktionsverden, hvor der står meget på spil.

Kernen er, at den medicinske CNC-bearbejdningsindustri er inde i en periode med hurtige teknologiske fremskridt. Innovationerne sker ikke isoleret; i stedet smelter maskiner med flere akser, sofistikeret robotteknologi og intelligent software sammen. Denne synergi gør det muligt for producenter som os hos PTSMAKE at producere medicinsk udstyr, der er mere komplekst, præcist og skræddersyet til individuelle patientbehov end nogensinde før. Disse fremskridt fører direkte til bedre patientresultater ved at understøtte mere effektive og mindre invasive medicinske procedurer.

Automatisering og robotteknologi: At forme fremtiden for medicinsk produktion!

Kæmper du med at balancere den intense efterspørgsel efter præcision i medicinske dele med den konstante risiko for menneskelige fejl? Er du bekymret for, at en lille uoverensstemmelse kan afspore en hel produktion?

Automatisering og robotteknologi omformer den medicinske produktion fundamentalt. Ved at integrere AI-drevne systemer og robotteknologi i medicinsk CNC-bearbejdning opnår vi en hidtil uset effektivitet, minimerer menneskelige fejl og muliggør skalerbar produktion, hvilket sikrer, at hver komponent lever op til de strengeste kvalitets- og sikkerhedsstandarder.

Overgangen til automatisering i produktionen handler ikke kun om at erstatte menneskelig arbejdskraft; det handler om at hæve præcisionen til et niveau, som mennesker simpelthen ikke kan opretholde konsekvent. Inden for det medicinske område, hvor en enkelt mikron kan være forskellen mellem et vellykket kirurgisk implantat og en kritisk fejl, er denne forbedring ikke en luksus - det er en nødvendighed. Hos PTSMAKE har vi på første hånd set, hvordan integration af automatisering forvandler produktionsgulvet fra en række manuelle, usammenhængende trin til et strømlinet, intelligent økosystem.

Grundpillerne i automatiseret produktion

Automatisering forbedrer medicinsk CNC-bearbejdning ved at fokusere på tre kritiske områder: effektivitet, fejlreduktion og skalerbarhed. Hver søjle understøtter de andre og skaber en robust ramme for moderne fremstilling af medicinsk udstyr.

Lås op for 24/7-effektivitet

En vigtig fordel ved robotteknologi er evnen til at arbejde kontinuerligt uden at blive træt. Robotarme kan lægge råmaterialer ind i CNC-maskiner og tage færdige dele ud døgnet rundt. Denne "lights-out"-produktionskapacitet øger maskinens oppetid og det samlede output dramatisk. For projekter med aggressive tidslinjer, som f.eks. at reagere på en pludselig efterspørgsel efter et nyt medicinsk udstyr, er denne kontinuerlige drift en game-changer. Det giver os mulighed for at overholde stramme deadlines uden at gå på kompromis med den omhyggelige bearbejdningsproces, der kræves til komplekse medicinske komponenter.

Systematisk eliminering af menneskelige fejl

Selv den dygtigste maskinarbejder kan have en dårlig dag. Træthed, distraktion eller mindre fejlberegninger kan føre til variationer, som er uacceptable i medicinske anvendelser. Automatiserede systemer udfører derimod den samme opgave med nøjagtig samme præcision hver eneste gang. En programmeret robot følger sine instruktioner fejlfrit og sikrer, at hver del er en perfekt kopi af den foregående. Dette niveau af gentagelsesnøjagtighed er afgørende for at bestå de strenge valideringsprocesser, der kræves af de regulerende organer. Systemet er afhængigt af en Feedback-system med lukket kredsløb2 for løbende at overvåge og justere dens ydeevne, hvilket garanterer konsistens.

| Funktion | Manuel betjening | Automatiseret drift |

|---|---|---|

| Konsistens | Variabel, afhænger af operatør | Ekstremt høj og repeterbar |

| Åbningstider | Begrænset til skift (8-12 timer) | Kontinuerligt (24/7) |

| Fejlprocent | Højere, afhængig af menneskelige faktorer | Tæt på nul for programmerede opgaver |

| Skalerbarhed | Langsom, kræver ansættelse/træning | Hurtig, tilføj eller omprogrammer celler |

Denne systematiske tilgang fjerner tilfældighederne fra ligningen og giver et pålideligt grundlag for medicinsk CNC-bearbejdning, hvor der er meget på spil.

Mens forbedring af produktionseffektiviteten er en primær drivkraft for automatisering, er dens rolle i kvalitetskontrollen uden tvivl endnu mere kritisk, især i den medicinske sektor. Autonome inspektionssystemer tjekker ikke bare for fejl; de skaber en ny standard for kvalitetssikring, som er både hurtigere og mere pålidelig end traditionelle metoder. Målet er at gå fra blot at identificere fejl til at forhindre, at de nogensinde opstår.

Fremkomsten af autonome inspektionssystemer

Før i tiden involverede kvalitetskontrol teknikere, der manuelt målte dele med skydelærer og mikrometre. Denne proces var ikke kun langsom, men gav også mulighed for menneskelige fejl og subjektive vurderinger. I dag udnytter automatiseret kvalitetskontrol avanceret teknologi til at levere objektive, omfattende data for hver eneste del, der kommer ud af linjen.

Højpræcisionsmetrologi i aktion

Moderne arbejdsceller til medicinsk CNC-bearbejdning integrerer ofte automatiserede koordinatmålemaskiner (CMM'er) og visionsystemer med høj opløsning. Sådan fungerer det i vores projekter hos PTSMAKE: Når en del er bearbejdet, samler en robotarm den op og placerer den i en lukket CMM-station. CMM-sonden berører derefter automatisk hundredvis eller endda tusindvis af forprogrammerede punkter på emnet og sammenligner de fysiske målinger med den oprindelige CAD-model med submikron-nøjagtighed. Denne proces genererer en komplet, upartisk inspektionsrapport på få minutter - en opgave, der ville tage en menneskelig inspektør timer at udføre med langt færre detaljer.

AI-drevet forudsigelig kvalitet

De mest avancerede systemer går et skridt videre ved at indarbejde kunstig intelligens. AI-algoritmer analyserer den enorme mængde data, som CMM'er og visionsystemer indsamler over tid. De kan identificere mikroskopiske afvigelser eller tendenser, som er usynlige for det menneskelige øje. For eksempel kan en AI registrere, at en bestemt dimension langsomt bevæger sig mod sin tolerancegrænse. Den kan derefter advare systemet om et potentielt problem, som f.eks. værktøjsslid på CNC-maskinen, før der produceres dele, som ikke er i overensstemmelse med specifikationerne. Denne forudsigelsesfunktion er et stort spring fremad og flytter fokus fra reaktiv fejldetektering til proaktiv processtyring.

| Inspektionsmetode | Manuel inspektion | Automatiseret CMM | AI-Vision System |

|---|---|---|---|

| Hastighed | Langsomt | Hurtig | Øjeblikkelig |

| Sporbarhed af data | Manuelle logfiler, fejlbehæftede | Komplet digital optegnelse | Fuldt integreret datastrøm |

| Nøjagtighed | Operatør-afhængig | Sub-mikron præcision | Høj, med mønstergenkendelse |

| Forudsigelig kraft | Ingen | Begrænset | Høj, opdager tendenser |

Denne omfattende datalogning skaber også et uangribeligt revisionsspor for hver komponent, hvilket forenkler overholdelse af lovgivningen og giver absolut tillid til kvaliteten af det endelige produkt.

I bund og grund revolutionerer automatisering og robotteknologi den medicinske produktion ved at forbedre effektiviteten, skalerbarheden og, vigtigst af alt, præcisionen. Ved systematisk at reducere potentialet for menneskelige fejl i både produktion og inspektion sikrer disse teknologier, at alle medicinske komponenter bearbejdes efter nøjagtige specifikationer. AI-drevet kvalitetskontrol og autonome systemer giver et sikkerhedsniveau, som manuelle processer simpelthen ikke kan matche, og etablerer et nyt benchmark for sikkerhed og pålidelighed inden for medicinsk CNC-bearbejdning.

Avancerede materialer til medicinsk CNC-bearbejdning.

Har du nogensinde valgt et materiale, som på papiret virkede ideelt, men som senere har givet dig uventede udfordringer med bearbejdning eller biokompatibilitet? Det er en almindelig frustration i udviklingen af medicinsk udstyr.

Avancerede materialer som titanlegeringer, PEEK og bioresorberbare polymerer er centrale i moderne medicinsk CNC-bearbejdning. De giver overlegen biokompatibilitet, styrke og ydeevne, hvilket gør det muligt at skabe sikrere og mere effektive implantater, kirurgiske instrumenter og diagnostisk udstyr.

Valget af materiale er en af de mest kritiske beslutninger i fremstillingen af medicinsk udstyr. Det handler om mere end blot mekaniske egenskaber; det handler om, hvordan materialet interagerer med menneskekroppen, og hvordan det opfører sig under stress i en højpræcisionsbearbejdningsproces. I tidligere projekter hos PTSMAKE har vi fundet ud af, at en dyb forståelse af materialets nuancer ikke er til forhandling for at få succes med medicinsk CNC-bearbejdning.

Metallerne: Titanium og kobolt-krom

Metaller er fortsat rygraden i mange bærende medicinske implantater, som f.eks. hofteled og knogleplader. Deres styrke og holdbarhed er uovertruffen, men de giver maskinværkstedet unikke udfordringer.

Titaniumlegeringer (f.eks. Ti-6Al-4V)

Titanium er kendt for sit høje styrke/vægt-forhold og sin fremragende korrosionsbestandighed. Det gør det ideelt til langtidsimplantater. Men det er notorisk svært at bearbejde. Det har en lav varmeledningsevne, hvilket betyder, at varmen opbygges ved spidsen af skæreværktøjet i stedet for at forsvinde ud i spånerne eller arbejdsemnet. Denne ekstreme varme kan forårsage for tidligt slid på værktøjet og endda beskadige materialets overfladeintegritet, hvilket er afgørende for at fremme osseointegration3. For at imødegå dette bruger vi højtrykskølesystemer og specialiserede belagte hårdmetalværktøjer, der kører ved meget specifikke hastigheder og fremføringer, som vores team har forfinet gennem mange projekter.

Kobolt-krom-legeringer (Co-Cr)

Co-Cr-legeringer er endnu hårdere og mere slidstærke end titanium, hvilket gør dem perfekte til ledfladerne i knæ- og hofteproteser. Den samme hårdhed gør dem dog ekstremt slidende på skæreværktøjer. Bearbejdning af Co-Cr kræver stive maskinopsætninger, optimerede værktøjsbaner for at minimere værktøjsindgreb og skæreværktøjer fremstillet af avancerede materialer som kubisk bornitrid (CBN). Processen er langsom og kræver konstant overvågning for at opretholde de snævre tolerancer, der er afgørende for medicinsk udstyr.

| Materiale | Vigtig fordel | Største udfordring ved bearbejdning | Fælles medicinsk ansøgning |

|---|---|---|---|

| Titanium (Ti-6Al-4V) | Højt forhold mellem styrke og vægt | Dårlig varmeafledning, arbejdshærdning | Rygmarvsbure, knogleskruer |

| Kobolt-krom (Co-Cr) | Fremragende slidstyrke | Høj slibeevne, materialets sejhed | Kunstige hofte- og knæled |

Mens metaller sætter standarden for styrke, skaber avancerede polymerer nye muligheder inden for design af medicinsk udstyr og tilbyder egenskaber, som metaller simpelthen ikke kan matche. Disse materialer kræver ofte en helt anden bearbejdningsstrategi, hvor fokus flyttes fra at håndtere rå kraft og varme til at finpudse delikate strukturer.

Polymererne: PEEK og bioresorberbare materialer

Højtydende polymerer er værdsat for deres biokompatibilitet, lette natur og i nogle tilfælde unikke interaktive egenskaber med menneskekroppen. De bliver stadig mere almindelige til både permanente implantater og midlertidigt medicinsk udstyr.

Polyether Ether Ketone (PEEK)

PEEK er en bemærkelsesværdig termoplast, der kombinerer mekanisk styrke med radiolucens, hvilket betyder, at den er gennemsigtig for røntgenstråler. Det giver kirurgerne mulighed for tydeligt at se knoglesammensmeltningen omkring et PEEK-implantat på scanninger. Men det relativt lave smeltepunkt udgør en udfordring. For meget friktion eller varme under bearbejdningen kan smelte materialet, hvilket fører til gummiagtig opbygning på værktøjet og en dårlig overfladefinish. Nøglen er at bruge ekstremt skarpe, ofte specialiserede plastskærende værktøjer og anvende lavere spindelhastigheder med højere fremføringshastigheder for at skabe rene spåner og minimere varmen. Luftblæsning foretrækkes ofte frem for flydende kølemidler for at forhindre termisk chok og forurening.

Bioresorberbare polymerer (PLLA, PGA)

Disse materialer er på forkant med den medicinske teknologi. De bruges til udstyr som suturer, stents og fikseringsskruer, der er designet til at udføre en funktion i en bestemt periode og derefter opløses sikkert i kroppen. Bearbejdningen af dem er en øvelse i finesse. De er ekstremt følsomme over for varme og mekanisk stress, som kan kompromittere deres strukturelle integritet og absorptionshastighed. Vi bruger mikrobearbejdningsteknikker med usædvanligt skarpe værktøjer og minimale skærekræfter. Hele processen er nøje kontrolleret for at forhindre for tidlig nedbrydning af polymeren.

| Materiale | Vigtig fordel | Største udfordring ved bearbejdning | Fælles medicinsk ansøgning |

|---|---|---|---|

| PEEK | Røntgengennemsigtighed, kemisk resistens | Lavt smeltepunkt, kan skabe grater | Spinalimplantater, suturankre |

| Bioresorberbare materialer (PLLA) | Absorberes af kroppen over tid | Varmefølsomhed, meget skør | Midlertidige fikseringsskruer, stents |

Valg af avancerede materialer til medicinsk CNC-bearbejdning indebærer en kritisk afvejning mellem ydeevne og fremstillingsmuligheder. Højstyrkemetaller som titanium og kobolt-krom giver holdbarhed til implantater, men giver udfordringer med varme og værktøjsslid. I modsætning hertil giver polymerer som PEEK unikke fordele som f.eks. radiolucens, mens bioresorberbare materialer giver midlertidig støtte, før de opløses. Hvert materiale kræver en specialiseret bearbejdningsmetode, hvilket gør materialevalg til en strategisk beslutning, der afbalancerer enhedens funktion med produktionsmulighederne.

Additiv fremstilling og hybride CNC-metoder?

Har du nogensinde designet en medicinsk komponent med indviklede interne kanaler og så fået at vide, at den er umulig at fremstille? Denne design-til-fremstilling-vejspærring kan være utrolig frustrerende for ingeniører, der presser på for innovation.

Hybridfremstilling kombinerer additive processer som 3D-printning med subtraktiv CNC-bearbejdning i en sømløs arbejdsgang. Denne kraftfulde kombination producerer meget komplekst, patientspecifikt medicinsk udstyr med den præcise finish og de snævre tolerancer, som kun medicinsk CNC-bearbejdning kan levere.

Det stærke par: Hvordan additiv og subtraktiv arbejder sammen

Integrationen af additiv fremstilling (AM) og CNC-bearbejdning handler ikke om, at den ene teknologi skal erstatte den anden. I stedet er det et symbiotisk forhold, hvor den enes styrker kompenserer for den andens svagheder. Kernen i hybridprocessen er, at AM bruges til at bygge en del til dens "næsten-netform", inklusive komplekse interne funktioner, og derefter bruges CNC-bearbejdning til at skabe de kritiske overflader med høj tolerance.

Byg formen med additiv fremstilling

Additive processer som Direct Metal Laser Sintering (DMLS) eller Selective Laser Melting (SLM) er perfekte til den indledende fase. De opbygger dele lag for lag fra en 3D CAD-fil ved hjælp af materialer som titanium eller PEEK af medicinsk kvalitet. Denne metode gør det muligt at skabe geometrier, som simpelthen er umulige med traditionel bearbejdning. Vi taler om porøse gitterstrukturer i rygmarvsimplantater, der fremmer osseointegration4eller kirurgiske værktøjer med komplekse interne kølekanaler. Det additive trin lægger fundamentet med fokus på kompleks geometri og overordnet form.

Forfinelse af funktionen med CNC-bearbejdning

Når næsten-netformen er printet, går delen videre til den subtraktive fase. Det er her, præcisionen i medicinsk CNC-bearbejdning bliver afgørende. En 5-akset CNC-fræser kan derefter bruges til at bearbejde kritiske funktioner efter nøjagtige specifikationer. Det omfatter at skabe glatte overflader til samling af enheder, at bore og tappe præcise huller til kirurgiske skruer og at opnå en overfladefinish, der opfylder strenge standarder for biokompatibilitet. Dette efterbehandlingstrin sikrer, at delen ikke kun passer til sit design, men også fungerer perfekt i menneskekroppen eller i en større medicinsk enhed.

I vores arbejde hos PTSMAKE har vi fundet ud af, at denne hybride tilgang åbner døre for designere af medicinsk udstyr. Processen forstås bedst ved at sammenligne den med traditionelle metoder.

| Funktion | Additiv fremstilling (AM) | Kun CNC-bearbejdning | Hybrid tilgang |

|---|---|---|---|

| Intern kompleksitet | Høj (gitre, kanaler) | Lav (begrænset af adgang til værktøj) | Høj (kombinerer begge dele) |

| Overfladefinish (som den er) | Hårdhændet | Fremragende | Fremragende (på kritiske områder) |

| Dimensionel nøjagtighed | Moderat | Meget høj | Meget høj (på kritiske områder) |

| Materialeaffald | Lav | Høj | Moderat (lav i AM-trin) |

Denne tabel, som er baseret på vores projektdata, viser tydeligt, hvordan hybridmodellen giver det bedste fra begge verdener til mange medicinske anvendelser.

Forandring af patientpleje og forsyningskæden

Virkningen af denne hybridteknologi går langt ud over blot at fremstille komplekse dele. Den ændrer fundamentalt, hvordan medicinsk udstyr designes, leveres og bruges, hvilket direkte påvirker patientresultater og forsyningskædelogistik. Muligheden for at skabe specialfremstillede dele efter behov er en game-changer for den medicinske industri.

Ægte personalisering: Patientspecifikke implantater

En af de mest spændende anvendelser er at skabe patientspecifikke implantater. Den traditionelle tilgang bruger implantater i standardstørrelse, som kirurgen skal tilpasse under en operation. Med en hybrid tilgang bliver arbejdsgangen revolutioneret.

- Scanning: En patients anatomi registreres med en CT- eller MR-scanning.

- Design: Et specialfremstillet implantat er designet til at passe perfekt til patientens unikke anatomi.

- Producere: Implantatet er 3D-printet med sine komplekse indre strukturer og derefter præcisionsbehandlet ved hjælp af CNC.

Denne proces resulterer i skræddersyede kranieplader, der passer perfekt, ledproteser, der matcher patientens nøjagtige knoglestruktur, og kirurgiske guider, der styrer kirurgen med uovertruffen nøjagtighed. Disse specialtilpasninger kan reducere operationstiden, minimere komplikationer og forbedre patientens langsigtede helbredelse. I vores diskussioner med medicinske kunder er potentialet for at forbedre patientresultaterne deres primære drivkraft for at udforske disse teknologier.

On-Demand-produktion og effektivitet i forsyningskæden

Hybridmodellen løser også store logistiske problemer. Den traditionelle medicinske forsyningskæde er afhængig af store lagerbeholdninger af dele i standardstørrelse, der opbevares på centrale lagre, hvilket fører til høje omkostninger og potentielle forsinkelser.

| Faktor i forsyningskæden | Traditionel model | Hybrid on demand-model |

|---|---|---|

| Beholdningsniveauer | Høj (lagerfører alle størrelser) | Meget lav (lavet på bestilling) |

| Leveringstid (brugerdefineret) | Uger eller måneder | Dage |

| Afhængighed af leverandører | Høj (centraliseret produktion) | Lav (decentraliseret muligt) |

| Affald fra ubrugt lager | Moderat til høj | Minimal |

Hybridproduktion muliggør et skift til en decentral on-demand-model. Et hospital eller et regionalt produktionscenter, der er udstyret med en hybridmaskine, kan producere et bestemt implantat eller kirurgisk værktøj få timer før, der er brug for det. Det reducerer drastisk behovet for store, dyre lagerbeholdninger og eliminerer risikoen for udsolgt af kritiske komponenter. Det gør forsyningskæden mere modstandsdygtig, responsiv og i sidste ende mere effektiv, når det gælder om at opfylde de dynamiske behov i det moderne sundhedsvæsen.

Hybridfremstilling kombinerer effektivt den geometriske frihed ved 3D-printning med den uovertrufne præcision ved CNC-bearbejdning. Denne synergi gør det muligt at skabe kompliceret, patientspecifikt medicinsk udstyr, som tidligere var umuligt at producere. For ingeniører og designere åbner det op for nye muligheder inden for medicinsk innovation. Desuden strømliner denne teknologi forsyningskæden ved at muliggøre decentral produktion efter behov, hvilket sikrer, at klinikere har præcis de værktøjer og implantater, de har brug for, præcis når de har brug for dem.

Smart produktion og datadrevet kvalitetskontrol?

Er dine produktionsprocesser stadig afhængige af kontrol efter produktionen, så du først opdager fejl, når de allerede har spildt materialer og tid? Skaber denne reaktive tilgang uacceptable risici for dit medicinske udstyr?

Smart produktion ændrer dette ved at integrere dataanalyse og kunstig intelligens direkte i produktionslinjen. Gennem overvågning i realtid, inspektioner undervejs i processen og forudsigelig analyse sikres det, at hver medicinsk komponent bearbejdes med uovertruffen præcision og ensartethed, hvilket aktivt forhindrer fejl, før de opstår.

Springet fra traditionel til intelligent produktion handler ikke kun om nye maskiner; det handler om en ny filosofi. I stedet for blot at programmere en CNC-maskine og håbe på det bedste, skaber vi nu et feedback-loop, hvor maskinen lærer og tilpasser sig. Det er her, big data og kunstig intelligens (AI) bliver game-changers inden for medicinsk CNC-bearbejdning.

Styrken ved data i præcisionsbearbejdning

Hver eneste bearbejdningsoperation genererer en enorm mængde data - spindelhastighed, værktøjsslitage, temperatur, vibrationer og aksepositionering. Tidligere blev de fleste af disse data kasseret. I dag udnytter vi dem. Ved at analysere disse datastrømme i realtid kan vi identificere subtile mønstre, der går forud for et kvalitetsproblem. For eksempel kan en mindre stigning i spindelvibrationer indikere, at et skæreværktøj er begyndt at blive sløvt. En AI-algoritme kan markere dette, advare en operatør eller endda automatisk justere skæreparametrene for at kompensere, længe før værktøjssliddet påvirker emnets overfladefinish eller dimensionelle nøjagtighed. Dette skift er afgørende for at opretholde de snævre tolerancer, der kræves til medicinske implantater og kirurgiske instrumenter.

AI-drevet procesoptimering

Hos PTSMAKE har vi udforsket, hvordan AI kan bevæge sig fra simple advarsler til ægte procesoptimering. AI-modeller kan analysere historiske data fra tusindvis af produktionskørsler for at bestemme de absolut optimale indstillinger for et bestemt materiale og en bestemt geometri. Det går langt ud over operatørernes standardviden. Den kan f.eks. finde ud af, at en lidt utraditionel tilførselshastighed kombineret med et specifikt kølevæsketryk reducerer mikrofrakturering i en polymer, der er svær at bearbejde, med en betydelig margin. Det giver os mulighed for konsekvent at opnå overlegne resultater. Det muliggør også en robust Forudsigelig vedligeholdelse5 tidsplan, hvor maskiner serviceres ud fra faktiske brugsdata i stedet for en fast kalender, hvilket forhindrer kostbar uventet nedetid.

Her er en enkel oversigt over skiftet:

| Aspekt | Traditionel CNC-bearbejdning | Smart CNC-bearbejdning |

|---|---|---|

| Kvalitetskontrol | Inspektion efter produktion | Overvågning i realtid undervejs i processen |

| Justeringer af processer | Manuel, baseret på operatørens erfaring | Automatiseret, AI-drevet optimering |

| Fejlhåndtering | Reaktiv (skrot eller omarbejde) | Proaktiv (forudsig og forebyg) |

| Brug af data | Primært til endelig rapportering | Bruges til feedback og læring i realtid |

Denne datadrevne tilgang fjerner gætterier og indbygger kvalitet direkte i fremstillingsprocessen fra det allerførste snit.

Mens big data og AI leverer "hjernen" til smart produktion, fungerer avancerede inspektionsteknologier som "øjne og ører" på fabriksgulvet. Disse værktøjer leverer de realtidsdata, der er nødvendige for at træffe intelligente beslutninger, og sikrer, at hver eneste del opfylder de strenge medicinske specifikationer uden fejl. Det er ikke længere acceptabelt at vente til slutningen af en produktionskørsel med at finde en defekt, især ikke når det drejer sig om materialer af høj værdi og medicinske komponenter til kritisk brug.

Inspektion undervejs i processen: Den første forsvarslinje

Inspektion undervejs i processen indebærer brug af automatiserede prober og sensorer direkte i CNC-maskinen. Når en kritisk funktion er bearbejdet, kan en berøringsprobe f.eks. automatisk anvendes til at måle dens dimensioner, før emnet overhovedet flyttes. Hvis der registreres en afvigelse fra CAD-modellen, kan systemet øjeblikkeligt justere værktøjsbanen for efterfølgende operationer eller markere emnet til øjeblikkelig gennemgang. Dette er fundamentalt forskelligt fra traditionelle metoder, hvor en del kan være fuldt bearbejdet, før den måles på en separat CMM (Coordinate Measuring Machine). Hvis man opdager en fejl midt i processen, sparer man enorm tid og materiale og reducerer skrotningsraten drastisk.

Laserscanning til komplekse geometrier

For medicinsk udstyr med komplekse, fritformede overflader, som f.eks. specialfremstillede ortopædiske implantater, kan berøringsprober være langsomme og måske ikke fange hele overfladeprofilen. Det er her, berøringsfri laserscanning udmærker sig. En laserscanner kan indfange millioner af datapunkter på en emnes overflade på få sekunder og skabe et detaljeret 3D-kort. Dette kort sammenlignes derefter øjeblikkeligt med den oprindelige digitale model. Denne teknologi giver et omfattende kvalitetstjek, der både er hurtigt og utroligt grundigt, og som sikrer, at organiske og indviklede former er i perfekt overensstemmelse med designintentionen. I tidligere projekter hos PTSMAKE har vi fundet dette særligt effektivt til at verificere de komplekse krumninger i komponenter til ledudskiftning.

Realtidsovervågning for urokkelig konsistens

Ud over at måle dimensioner sporer overvågningssystemer i realtid selve CNC-maskinens sundhed og ydeevne.

| Overvågningsteknik | Nøglefunktion | Indvirkning på medicinsk CNC-bearbejdning |

|---|---|---|

| Vibrationsanalyse | Registrerer ubalancer eller værktøjshakkeri. | Sikrer overlegen overfladefinish og forhindrer mikrorevner. |

| Termisk overvågning | Sporer temperaturen på arbejdsemnet og spindlen. | Forhindrer, at materialet vrider sig, og opretholder dimensionsstabiliteten. |

| Akustisk sensorik | "Lytter" efter tegn på slid eller brud på værktøjet. | Gør det muligt at skifte værktøj med det samme, så man undgår skader på emnet. |

Ved løbende at spore disse variabler sikrer vi, at bearbejdningsmiljøet forbliver stabilt fra den første til den tusindste del. Dette niveau af proceskontrol er ikke til forhandling inden for medicinsk cnc-bearbejdning, hvor produktkonsistens kan have direkte indflydelse på patientsikkerheden og udstyrets effektivitet.

Smart produktion omformer grundlæggende medicinsk CNC-bearbejdning og skifter paradigme fra reaktiv fejldetektering til proaktiv kvalitetssikring. Ved at udnytte big data og AI til procesoptimering kan vi opnå et præcisionsniveau, der tidligere var uopnåeligt. I mellemtiden fungerer realtidsteknologier som procesinspektion og laserscanning som årvågne kvalitetsporte i hele produktionen. Denne integrerede, datadrevne metode minimerer spild, sikrer urokkelig konsistens og leverer i sidste ende de fejlfri, pålidelige komponenter, som medicinalindustrien efterspørger.

Tilpasning og personalisering i produktionen af medicinsk udstyr?

Har du nogensinde overvejet, hvorfor et medicinsk standardimplantat ikke kan passe perfekt til enhver patients unikke anatomi? Tilgangen med en størrelse, der passer til alle, fører ofte til kompromiser med hensyn til komfort, ydeevne og restitutionstid.

Medicinsk CNC-bearbejdning er nøglen til ægte personalisering. Det giver producenterne mulighed for at fremstille patientspecifikke implantater, tilpassede kirurgiske værktøjer og skræddersyede proteser direkte ud fra medicinske billeddata. Denne tilgang kræver meget fleksible design- og produktionsworkflows for at levere overlegne patientresultater.

Skiftet mod patientspecifikke løsninger

Medicinalindustrien bevæger sig væk fra masseproduceret udstyr og hen imod løsninger, der er skræddersyet til den enkelte. Det er ikke bare en trend; det er en grundlæggende ændring, der er drevet af behovet for bedre kliniske resultater. Inden for produktion af medicinsk udstyr betyder tilpasning at skabe en del, der passer perfekt til patientens krop. Denne præcision minimerer risici, forkorter operationstiden og fremskynder helingen. Efterspørgslen efter specialfremstillede implantater er f.eks. vokset betydeligt. En knæ- eller hofteprotese, der er bygget ud fra en patients CT-scanning, integreres langt bedre end en løsning i standardstørrelse.

Fra digital scanning til fysisk implantat

Processen begynder med billeddannelse i høj opløsning, f.eks. CT- eller MR-scanninger. Disse data skaber en præcis digital 3D-model af patientens anatomi. Ingeniører bruger derefter denne model til at designe et implantat eller instrument, der passer perfekt. Det er her, styrken ved avanceret medicinsk CNC-bearbejdning kommer ind i billedet. Det digitale design omsættes til CAM-instruktioner, som styrer fleraksede CNC-maskiner til at skære det endelige produkt ud af en solid blok af biokompatibelt materiale som titanium eller PEEK. Denne sømløse digitale tråd sikrer, at den endelige fysiske del er en nøjagtig kopi af det virtuelle design med tolerancer, der ofte måles i mikrometer. At lave specialfremstillede kirurgiske værktøjer på denne måde, som f.eks. Patientspecifik instrumentering6Det sikrer, at kirurgen kan udføre indgrebet med maksimal nøjagtighed.

Fleksibilitet i materiale og design

Tilpasning handler ikke kun om form og størrelse; det handler også om materialevalg og designfunktioner. Forskellige anvendelser kræver forskellige materialeegenskaber, fra styrken i kobolt-krom til bærende led til gennemskinneligheden i PEEK til rygmarvsimplantater. CNC-bearbejdning håndterer nemt disse forskellige materialer. Desuden giver den mulighed for at skabe komplekse funktioner, som ville være umulige med andre metoder.

| Funktion | Standard medicinsk udstyr | Tilpassede CNC-bearbejdede enheder |

|---|---|---|

| Pasform til patienten | Omtrentlig; fås i størrelserne S/M/L | Præcis match til patientens anatomi |

| Kirurgisk tid | Længere; kræver justeringer på stedet | Kortere; behov for minimale justeringer |

| Osseointegration | God | Fremragende på grund af perfekt kontakt |

| Genopretningsperiode | Standard | Ofte hurtigere og mindre smertefuldt |

| Produktionsmodel | Masseproduktion | On-demand, flow i ét stykke |

Denne detaljeringsgrad er det, der adskiller tilstrækkelig medicinsk behandling fra fremragende behandling. Det handler om at levere en løsning, der ikke bare fungerer, men fungerer perfekt for en bestemt person.

Vigtigheden af et agilt produktionsworkflow

At opnå denne høje grad af personalisering kræver mere end bare avancerede maskiner; det kræver et utroligt smidigt og responsivt produktionsworkflow. Traditionel produktion er bygget på volumen og gentagelse. Custom medical manufacturing er det modsatte - det handler om effektivt at producere en enkelt, unik vare. Hos PTSMAKE har vi finpudset vores processer til at understøtte denne "lot size of one"-model, som er afgørende for enhver seriøs medicinsk CNC-bearbejdningspartner. Hele arbejdsgangen, fra det første tilbud til den endelige inspektion, skal optimeres med henblik på hastighed, nøjagtighed og sporbarhed.

Integration af design, prototyper og produktion

En virkelig fleksibel arbejdsgang nedbryder siloerne mellem de forskellige produktionsfaser. Design- og produktionsteams skal arbejde tæt sammen. Når et design er færdigudviklet ud fra patientdata, kan hurtig prototyping bruges til at skabe en fysisk model til validering. Det giver kirurgerne mulighed for at holde en kopi af implantatet eller guiden, før den endelige del bearbejdes af dyre materialer af medicinsk kvalitet. Denne iterative feedback-loop er afgørende for at sikre, at det endelige produkt er fejlfrit. Denne integration understøttes af kraftig software, der styrer datastrømmen og sporer hvert trin i processen, hvilket sikrer fuld overensstemmelse med medicinske forskrifter som ISO 13485.

Tilpasning til uforudsigelig efterspørgsel

Behovet for specialfremstillet medicinsk udstyr er ofte akut og uforudsigeligt. Et traume kan kræve, at en specialfremstillet kranieplade skal designes, bearbejdes og leveres i løbet af få dage. Det kræver et produktionssystem, der kan omstille sig hurtigt. Nøgleelementerne i et agilt workflow omfatter:

- Hurtig programmering: CAM-software, der hurtigt kan generere komplekse værktøjsbaner.

- Værktøj til hurtig udskiftning: Systemer, der minimerer maskinens nedetid mellem opgaverne.

- Automatiseret kvalitetskontrol: In-line CMM'er og scannere til at verificere dimensioner uden at skabe flaskehalse.

| Arbejdsgangsfase | Traditionel fremstilling | Agil specialfremstilling |

|---|---|---|

| Bestil indtag | Store partier af ordrer | Enkeltstyksordrer efter behov |

| Opsætning af maskine | Lange kørsler, sjældne skift | Hyppige, hurtige omstillinger |

| Kvalitetskontrol | Statistisk prøveudtagning af partier | 100%-inspektion af hver enkelt del |

| Dokumentation | Sporbarhed på batchniveau | Enhedsspecifik sporbarhed (UDI) |

| Gennemløbstid | Uger eller måneder | Dage |

Dette niveau af fleksibilitet sikrer, at producenterne kan opfylde de krævende behov for personlig medicin og levere livsforandrende løsninger på en tidslinje, der betyder noget.

Kort sagt er skiftet væk fra medicinsk udstyr, der passer til alle, drevet af de overlegne resultater af personalisering. Medicinsk CNC-bearbejdning er den centrale teknologi, der muliggør denne ændring, og som producerer brugerdefinerede implantater, værktøjer og proteser med uovertruffen præcision. For at få succes skal producenterne indføre smidige og integrerede produktionsworkflows, der effektivt kan håndtere kompleksiteten ved at skabe unikke, patientspecifikke dele. Denne tilgang sikrer, at hver enhed passer perfekt, hvilket forbedrer både den kirurgiske nøjagtighed og patientens helbredelse.

Overholdelse af regler og FDA-standarder i CNC-bearbejdning?

Har du nogensinde været bange for, at en lille fejl i bearbejdningsprocessen kunne ødelægge hele din lancering af medicinsk udstyr? Det er en almindelig frygt, som holder mange ingeniører vågne om natten.

Overholdelse af lovgivningen inden for medicinsk CNC-bearbejdning betyder, at man nøje følger FDA's standarder og fører detaljerede optegnelser. Dette omfatter komplet dokumentation, materialesporbarhed og procesvalidering for at sikre, at hver del er sikker, effektiv og klar til markedsgodkendelse, hvilket beskytter både patienter og dit projekt.

Når det drejer sig om fremstilling af medicinsk udstyr, er der utrolig meget på spil. I modsætning til andre brancher er en defekt komponent ikke bare en ulempe; den kan have alvorlige konsekvenser for patientsikkerheden. Derfor har tilsynsmyndighederne, især U.S. Food and Drug Administration (FDA), fastlagt strenge retningslinjer, som alle producenter i forsyningskæden skal følge. For os, der arbejder med medicinsk CNC-bearbejdning, handler det ikke bare om at lave en del efter en tegning. Det handler om at opbygge et fundament af tillid og sikkerhed i hver eneste komponent.

Grundlaget: FDA's forordning om kvalitetssystemer (QSR)

Den primære regulering for fremstilling af medicinsk udstyr er FDA's Quality System Regulation (QSR), også kendt som 21 CFR Part 820. Mens producenten af det endelige udstyr i sidste ende er ansvarlig for at overholde reglerne, flyder disse krav ned til alle kritiske leverandører, herunder CNC-bearbejdningsværksteder. QSR er designet til at sikre, at medicinsk udstyr konsekvent produceres og kontrolleres i henhold til kvalitetsstandarder. Den dækker alt fra designkontrol og materialeindkøb til produktionsprocesser og dokumentation. Hos PTSMAKE har vi integreret disse principper i vores kerneaktiviteter for at sikre, at vores processer er i overensstemmelse med, hvad FDA og vores kunder forventer. Det handler ikke kun om at bestå en audit; det handler om en kvalitetskultur.

Vigtige søjler for compliance i bearbejdning

For at leve op til disse standarder fokuserer vi på flere kritiske områder, der udgør rygraden i overholdelse af lovgivningen. Disse er ikke til forhandling for ethvert projekt inden for det medicinske område.

Sporbarhed af materialer

Hvert eneste stykke råmateriale, der bruges i medicinsk udstyr, skal kunne spores tilbage til kilden. Det betyder, at vi fører omhyggelige optegnelser over materialecertificeringer, herunder lotnumre og varmenumre, for hver batch af metal eller polymer, vi bearbejder. Denne komplette sporbarhedskæde er afgørende. Hvis en materialeleverandør nogensinde tilbagekalder et bestemt parti, kan vi straks identificere hver eneste del, der er fremstillet af det pågældende materiale. Det forhindrer, at defekte komponenter nogensinde når ud til patienterne.

Validering af processer

Det er her, vi leverer dokumenteret bevis for, at vores bearbejdningsproces konsekvent producerer en del, der opfylder alle specifikationer. Procesvalidering sikrer, at den første del er identisk med den sidste del i en produktionskørsel. Et vigtigt element, som vi arbejder på sammen med kunderne, er at sikre, at de valgte materialer udviser de nødvendige Biokompatibilitet7 til deres tilsigtede anvendelse. Valideringsprocessen involverer typisk:

| Krav | Beskrivelse | Hvorfor det er afgørende for medicinsk CNC-bearbejdning |

|---|---|---|

| Sporbarhed | Sporing af råmaterialer fra kilden til den endelige komponent. | Sikrer materialets integritet og giver mulighed for hurtig handling, hvis der opdages en defekt. |

| Validering | Dokumenteret bevis på, at en proces konsekvent producerer et kvalitetsprodukt. | Garanterer, at alle dele opfylder de samme stramme tolerancer og specifikationer. |

| Dokumentation | En komplet oversigt over produktionshistorikken for et parti dele. | Giver dokumentation for overholdelse og er afgørende for revisioner og indsendelser. |

Ud over de grundlæggende krav i QSR indebærer en fremadrettet tilgang til overholdelse af reglerne, at man tager internationale standarder og et robust kvalitetsstyringssystem (QMS) til sig. Denne proaktive holdning sikrer ikke kun, at du lever op til nutidens regler, men forbereder dig også på fremtiden. For enhver virksomhed med medicinsk udstyr er et samarbejde med en leverandør, der lever og ånder for disse principper, et afgørende skridt i retning af en vellykket markedsadgang og langsigtet succes. Den rigtige partner laver ikke bare dele; de bliver en forlængelse af dit kvalitetsteam.

Den gyldne standard: ISO 13485-certificering

Mens FDA's QSR er et lovkrav for udstyr, der sælges i USA, er den internationale standard for kvalitet af medicinsk udstyr ISO 13485. Denne certificering giver en omfattende ramme for et QMS, der er specifikt for industrien for medicinsk udstyr. Den ligger tæt op ad FDA's krav, men er anerkendt globalt, hvilket er en stor fordel for virksomheder, der ønsker at sælge på flere markeder. Hos PTSMAKE er vores ISO 13485-certificering en central del af vores engagement i medicinske kunder. Det er ikke bare et certifikat, vi hænger på væggen; det dikterer vores daglige drift, lige fra hvordan vi håndterer indgående materialer, til hvordan vi kontrollerer og dokumenterer hvert trin i bearbejdningsprocessen. Det lægger også vægt på risikostyring og tvinger os til proaktivt at identificere og afhjælpe potentielle problemer, før de bliver til problemer.

Navigering i retningslinjer for avanceret produktion

FDA anerkender, at teknologien er i konstant udvikling. Avancerede teknikker som 5-akset CNC-bearbejdning og automatiseret kvalitetskontrol ændrer den måde, medicinske komponenter fremstilles på. Som svar opfordrer FDA til en "Case for Quality", der presser producenterne til at fokusere på CTQ-attributter (critical-to-quality) i stedet for blot at afkrydse felter for at overholde baseline. Det betyder, at vi som din bearbejdningspartner samarbejder med dig om at identificere de mest kritiske funktioner i dit design og opbygger forbedrede kontrol- og inspektionsprocesser omkring dem. Denne moderne tilgang fokuserer på produktkvalitet og patientsikkerhed og bevæger sig ud over simpel overholdelse til ægte produktionsekspertise.

Praktiske trin til at sikre leverandørers overholdelse af reglerne

Når du vurderer en CNC-bearbejdningspartner til dit medicinske projekt, er der flere praktiske skridt, du kan tage for at verificere deres engagement i kvalitet og overholdelse.

| Handlingspunkt | Beskrivelse | Hvorfor det er vigtigt |

|---|---|---|

| Bekræft certificeringer | Bed om et aktuelt bevis på ISO 13485-certificering fra et anerkendt organ. | Dette er den ufravigelige basislinje for enhver seriøs medicinsk bearbejdningspartner. |

| Anmod om eksempler på dokumenter | Bed om at se en redigeret Device History Record (DHR) eller valideringsplan. | Det viser deres dokumentationsproces i praksis, ikke kun i teorien. |

| Diskuter risikostyring | Spørg ind til deres risikostyringsproces, f.eks. om de bruger FMEA. | En proaktiv partner identificerer potentielle fejl, før de opstår, så du sparer tid. |

| Afklar ændringskontrol | Forstå deres dokumenterede proces for håndtering af ændringer i materialer. | Det forhindrer ikke-godkendte ændringer, som kan gøre din enheds myndighedsgodkendelse ugyldig. |

I sidste ende er overholdelse af lovgivningen et fælles ansvar. Ved at vælge en partner, der allerede har opbygget disse strenge systemer, kan du fokusere på innovation i tillid til, at de komponenter, du modtager, er sikre, pålidelige og fuldt ud kompatible.

At navigere i FDA's standarder for medicinsk CNC-bearbejdning er en kompleks, men vigtig opgave. Det er ikke kun en lovgivningsmæssig forhindring, men en grundlæggende forpligtelse til patientsikkerhed og produkteffektivitet. Succes afhænger af en dyb forståelse af krav som materialesporbarhed, procesvalidering og omfattende dokumentation. Et samarbejde med en leverandør, der har et robust QMS, som f.eks. en, der er certificeret i henhold til ISO 13485, forenkler denne proces og forvandler compliance fra en udfordring til en konkurrencefordel for dit medicinske udstyr.

Casestudier: Succesfulde anvendelser af medicinsk CNC-bearbejdning.

Har du nogensinde undret dig over, hvordan et kompliceret kirurgisk værktøj kommer fra en computerskærm til en kirurgs hånd med fejlfri præcision? Den rejse er fyldt med komplekse udfordringer, hvor en enkelt mikron kan gøre hele forskellen.

Succesfulde medicinske CNC-bearbejdningsopgaver omfatter biokompatible ortopædiske implantater af titanium med komplekse overflader, kirurgiske instrumenter af rustfrit stål med høj præcision og indviklede komponenter til diagnostisk udstyr. Disse projekter overvinder ekstreme materiale- og toleranceudfordringer for at levere livreddende, pålidelige resultater til patientbehandling.

Inden for fremstilling af medicinsk udstyr kommer man ikke langt med teori. Det er i den virkelige verden, at færdigheder, teknologi og proceskontrol virkelig bliver sat på prøve. I vores projekter hos PTSMAKE har vi på første hånd set, hvordan CNC-bearbejdning forvandler geniale tekniske koncepter til funktionelle, livreddende produkter. Lad os se på et par eksempler.

Casestudie 1: Kirurgiske tænger med høj præcision

En kunde kom til os med et design til en ny type laparoskopisk tang. Enhedens succes afhang af den perfekte balance mellem skarphed, holdbarhed og ergonomisk fornemmelse.

Udfordringen

De primære udfordringer var tredelt. For det første var materialet 17-4 PH rustfrit stål, der er kendt for sin styrke, men også for at være vanskeligt at bearbejde. For det andet skulle spidserne have en knivskarp kant med en tolerance på kun ±0,005 mm for at sikre et rent greb om vævet uden at rive det over. For det tredje skulle hele batchen være absolut ensartet; enhver variation kunne påvirke kirurgens præstation.

Vores løsning

Vi greb det an ved at bruge 5-akset CNC-fræsning. Det gav os mulighed for at bearbejde de komplekse kurver på pincettens håndtag og spidser i en enkelt opsætning, hvilket er afgørende for at minimere toleranceophobning. Vi brugte specialiserede mikrofræsere og udviklede tilpassede værktøjsbaner til at skabe den skarpe, gratfri kant. Efter bearbejdningen gennemgik hver del en passiveringsproces for at maksimere dens korrosionsbestandighed, et trin, der ikke er til forhandling for genanvendelige kirurgiske værktøjer.

Casestudie 2: Tilpassede titanium-hofteimplantater

Et andet vigtigt projekt handlede om at producere specialfremstillede hoftestænger i titanium til en nystartet medicinalvirksomhed. Det var ikke standarddele fra hylden; de blev skræddersyet til den enkelte patients anatomi baseret på MR-data.

Udfordringen

Bearbejdning af titanium (Ti-6Al-4V) er hårdt. Det genererer enorm varme og slider hurtigt på værktøjet. Den mest kritiske udfordring var dog at skabe en specifik ru overfladestruktur på dele af implantatet. Denne tekstur var afgørende for at fremme osseointegration8Det er den proces, hvor patientens knogle naturligt vokser på og smelter sammen med implantatet. Biokompatibilitet og fuldstændig sporbarhed for hver enkelt del var naturligvis altafgørende.

Vores tilgang

Vi tacklede materialeudfordringen med højtrykskølemiddelsystemer og skæreværktøjer med specialbelægninger designet til titanium. For at skabe overfladestrukturen brugte vi avancerede CNC-fræsningsstrategier, der præcist kontrollerede værktøjets bane for at skabe en ensartet, porøs finish. Dette eliminerede behovet for sekundære belægningsprocesser, som nogle gange kan mislykkes. Hvert implantat blev lasergraveret med et unikt serienummer og ledsaget af en komplet dokumentationspakke, fra certificering af råmaterialer til endelige inspektionsrapporter.

| Projektkomponent | Den vigtigste udfordring | Implementeret CNC-løsning |

|---|---|---|

| Kirurgisk tangspids | Opnåelse og opretholdelse af skarphed | 5-akset fræsning med brugerdefinerede mikroværktøjer |

| Håndtag til pincet | Ergonomisk greb og balance | Single-setup bearbejdning for at undgå fejl |

| Hofteimplantatstamme | Bearbejdning af hårdfør titanium | Specialiserede kølemidler og skærehastigheder |

| Implantatets overflade | Fremme af knoglevækst | CNC-tekstureret overflade for bedre integration |

Anvendelsesmulighederne for medicinsk CNC-bearbejdning rækker langt ud over implantater og kirurgiske værktøjer. Diagnostisk udstyr og bærbare enheder er et andet område, hvor præcision er afgørende for ydeevne og pålidelighed. Her involverer udfordringerne ofte forskellige materialer og et unikt sæt funktionelle krav.

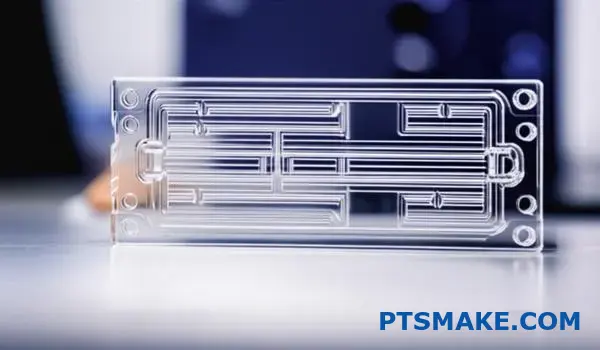

Casestudie 3: Mikrofluidiske manifolds til diagnostiske analysatorer

Vi arbejdede sammen med en virksomhed, der udviklede en næste generations blodanalysator. Kernen i deres apparat var en mikrofluidisk manifold, en klar plastikblok med utroligt små kanaler, der leder væskeprøver forbi sensorer.

Udfordringen

Materialet var polykarbonat. De største vanskeligheder var at bearbejde de små, indviklede kanaler - nogle mindre end 0,2 mm brede - uden at forårsage spændingsrevner eller grater. Et andet kritisk krav var at opnå optisk klarhed på de overflader, der støder op til kanalerne, da enheden brugte lasere til at analysere prøverne. Enhver form for tåge eller værktøjsmærker ville ødelægge målingerne. Endelig var det vigtigt at forhindre enhver form for forurening under produktionen.

Vores løsning

Højhastighedsbearbejdning var nøglen her. Vi brugte ekstremt skarpe, specialiserede fræsere ved meget høje omdrejninger for at minimere skærekræfterne og varmeudviklingen og forhindre materialespænding. Efter bearbejdningen af kanalerne brugte vi en omhyggeligt kontrolleret damppoleringsteknik til at genoprette den optiske klarhed på de kritiske overflader uden at ændre mikrokanalernes geometri. Hele fremstillingsprocessen, fra bearbejdning til emballering, blev udført i et rent, kontrolleret miljø for at eliminere enhver risiko for partikelforurening.

Casestudie 4: Holdbare huse til håndholdte ultralydsenheder

En kunde havde brug for et hus til en ny bærbar ultralydsscanner. Apparatet skulle være let, så klinikerne kunne bære det hele dagen, men samtidig robust nok til at overleve utilsigtede fald og hyppig rengøring med skrappe desinfektionsmidler.

Udfordringen

Designet krævede tynde vægge og komplekse indvendige funktioner til at montere den følsomme elektronik og en touchscreen. Materialet var en aluminiumslegering af medicinsk kvalitet. Udfordringen var at bearbejde de tynde vægge, uden at de blev skæve eller forvredne, og samtidig sikre, at alle indvendige monteringspunkter blev placeret med ekstrem nøjagtighed. Huset skulle også give en perfekt forsegling for at beskytte de indvendige komponenter mod væsker.

Vores tilgang

Før noget metal blev skåret, arbejdede vi sammen med kunden om at køre en DFM-analyse (design for manufacturability) for at optimere de indvendige ribbestrukturer for at opnå maksimal styrke med et minimum af materiale. Derefter brugte vi en 5-akset CNC-maskine til at skabe alle de indvendige funktioner på én gang. Det sikrede perfekt tilpasning mellem de to halvdele af huset. Vi bearbejdede også en præcis rille til en brugerdefineret pakning, hvilket sikrede en vandtæt forsegling, der bestod kundens IP67-beskyttelsestest.

| Projektkomponent | Den vigtigste udfordring | Implementeret CNC-løsning |

|---|---|---|

| Mikrofluidisk manifold | Små, præcise væskekanaler | Højhastighedsbearbejdning med mikroværktøj |

| Manifold-overflade | Optisk klarhed for sensorer | Specialiserede damppoleringsteknikker |

| Ultralydshus | Let og alligevel stærk | DFM-optimerede værktøjsbaner til tynde vægge |

| Husets indre | Forsegling og montering af komponenter | Single-setup bearbejdning for perfekt justering |

Disse casestudier viser, at vellykket medicinsk CNC-bearbejdning er langt mere end blot fabrikation. Fra titaniumimplantater, der fremmer knoglevækst, til optisk klare diagnostiske dele og holdbare apparathuse - hvert projekt kræver en unik løsning. Ægte succes afhænger af, at man kombinerer avanceret teknologi med dyb materialeekspertise og en streng ramme for kvalitetssikring. Denne kombination sikrer, at hver komponent fungerer perfekt, hvor det betyder mest - ved at levere enestående patientpleje og pålidelige diagnostiske resultater.

Bæredygtighed og effektivitet i medicinsk CNC-fremstilling?

Har du nogensinde tænkt på, om det at blive grøn i medicinsk produktion betyder, at man må ofre præcision eller øge omkostningerne? Det er en almindelig bekymring, når hver mikron betyder noget, og budgetterne er stramme.

At opnå bæredygtighed inden for medicinsk CNC-bearbejdning handler ikke om at gå på kompromis. Det handler om at optimere processer gennem intelligent materialeanvendelse, affaldsreduktion og energieffektive teknologier for at forbedre både den miljømæssige ydeevne og kvaliteten af kritiske medicinske komponenter.

Forbedring af bæredygtigheden inden for vores felt starter med at se på to kerneområder: de materialer, vi bruger, og det affald, vi genererer. Det handler ikke kun om at være miljøbevidst; det handler om at være smartere og mere effektiv, hvilket har direkte indflydelse på bundlinjen og produktkvaliteten.

Mestring af materialeeffektivitet

Det mest bæredygtige materiale er det, du ikke spilder. I en verden med fremstilling af medicinsk udstyr, hvor materialer som titanium og PEEK er dyre, tæller hvert eneste sparede gram.

Fremstilling af Near-Net Shape

En af de mest effektive strategier, vi har anvendt i tidligere projekter hos PTSMAKE, er at starte med et emne, der allerede er tæt på den endelige form. Dette kaldes near-net shape manufacturing. I stedet for at starte med en stor metalblok og bearbejde 80% af den, kan vi bruge et smedet emne eller en sprøjtestøbt metalpræform (MIM). Det reducerer bearbejdningstiden, værktøjssliddet og mængden af materiale, der bliver til skrot, dramatisk. Det første stykke koster måske mere, men de samlede besparelser i maskintid og materialespild gør det ofte til det mere økonomiske valg for dele i store mængder.

Smart håndtering af skrot

Uanset hvor effektiv processen er, vil der altid være metalskrot. Nøglen er at håndtere det effektivt. Korrekt håndtering af Spåner9 produceret er afgørende. Vi sørger for at adskille forskellige materialer omhyggeligt. Hvis man f.eks. blander titaniumspåner med spåner af rustfrit stål, kan det gøre hele partiet værdiløst til genbrug. Ved at holde materialerne adskilt kan vi genbruge dem til en meget højere værdi og gøre affald til en indtægtskilde i stedet for en bortskaffelsesomkostning.

| Funktion | Kølevæske til oversvømmelse (traditionel) | Smøring med minimumsmængde (MQL) |

|---|---|---|

| Kølevæskevolumen | Høj | Meget lav (tåge/aerosol) |

| Bortskaffelse af affald | Dyrt og reguleret | Minimal / næsten tør bearbejdning |

| Arbejdsemnets renlighed | Kræver rengøring efter brug | Ofte renere |

| Operatørens sundhed | Mulighed for hud-/åndedrætsproblemer | Forbedret luftkvalitet |

Denne disciplinerede tilgang til materialeforbrug og spild er grundlæggende for at drive en lean og bæredygtig virksomhed inden for medicinsk CNC-bearbejdning.

Ud over materialer og fysisk spild er energiforbruget en vigtig faktor i ethvert produktionsanlægs miljømæssige fodaftryk. Avanceret teknologi giver effektive værktøjer til at reducere denne påvirkning, samtidig med at præcisionen og den samlede effektivitet øges. Det handler om at arbejde smartere, ikke bare hårdere.

Optimering af energiforbruget

CNC-maskiner er strømslugende, især ældre modeller. En væsentlig del af opbygningen af en bæredygtig virksomhed er at tackle dette energiforbrug direkte.

Moderne, energieffektive maskiner

Forskellen i energiforbrug mellem en 15 år gammel maskine og en moderne er betydelig. Nyere CNC-maskiner er designet med effektivitet for øje. De har direkte drevne spindler, der spilder mindre energi, servomotorer, der kun bruger strøm, når de bevæger sig, og intelligente dvaletilstande, der slukker for ikke-væsentlige komponenter i perioder med inaktivitet. Selv om den indledende investering er højere, viser vores analyse, at reduktionen i de daglige driftsomkostninger fører til et klart investeringsafkast i løbet af maskinens levetid, især i et højproduktionsmiljø.

Den avancerede teknologis rolle

Software og automatisering er afgørende for både bæredygtighed og præcision inden for medicinsk CNC-bearbejdning. De giver os mulighed for at optimere alle aspekter af fremstillingsprocessen, før den overhovedet begynder.

CAM-software og simulering

Moderne CAM-software (Computer-Aided Manufacturing) er afgørende. Det giver os mulighed for at skabe meget effektive værktøjsbaner, som var umulige for bare et årti siden. For eksempel bruger teknikker som trochoidal fræsning et konstant, let engagement med materialet. Denne tilgang reducerer belastningen på det skærende værktøj og maskinens spindel, hvilket sænker energiforbruget og forlænger værktøjets levetid. Før vi skærer i metal, kører vi omfattende simuleringer. Denne virtuelle procesverifikation hjælper os med at fange potentielle kollisioner, optimere værktøjsbaner og sikre, at emnet opfylder specifikationerne, så vi undgår det materiale- og energispild, der er forbundet med at producere en kasseret første artikel.

| Værktøjssti Type | Forlovelse | Slid på værktøj | Bearbejdningstid | Energiforbrug |

|---|---|---|---|---|

| Traditionel (offset) | Inkonsekvent | Høj | Længere | Højere |

| Optimeret (trochoideformet) | Konsekvent og lav | Lavere | Kortere | Lavere |

Ved at integrere disse teknologier reducerer vi ikke kun vores miljøpåvirkning, men forbedrer også den pålidelighed og præcision, som medicinalindustrien kræver.

Bæredygtighed inden for medicinsk CNC-bearbejdning er et praktisk mål, der opnås gennem en strategi med mange facetter. Ved at fokusere på materialeeffektivitet med near-net shape-produktion og intelligent skrothåndtering reducerer vi spild ved kilden. Samtidig giver udnyttelse af avanceret CAM-software, energieffektive maskiner og simuleringsteknologi os mulighed for at skære ned på energiforbruget og samtidig forbedre præcisionen. Denne integrerede tilgang beviser, at miljømæssig ansvarlighed og højtydende produktion kan og bør gå hånd i hånd og levere bedre produkter mere effektivt.

Lås op for næste generation af medicinsk CNC-bearbejdning med PTSMAKE

Er du klar til at være på forkant med medicinsk CNC-bearbejdning? Samarbejd med PTSMAKE om præcision, pålidelighed og hastighed - uanset om du har brug for specialfremstillede implantater, komplekse prototyper eller højvolumenproduktion. Kontakt os i dag for at få et hurtigt tilbud, og oplev kvalitet i verdensklasse fra prototype til produktion!

Forstå de komplekse maskinbevægelser, der gør det muligt at skabe indviklede medicinske geometrier. ↩

Lær, hvordan dette centrale tekniske koncept muliggør selvkorrigerende præcision i automatiserede systemer. ↩

Forstå, hvordan implantatmaterialer binder sig til knoglen, hvilket er en afgørende faktor for, at implantatet bliver en succes på lang sigt. Klik for at få mere at vide. ↩

Forstå den biologiske proces, der gør titaniumimplantater så effektive, og hvordan man designer til den. ↩

Forstå, hvordan denne datadrevne strategi kan forhindre maskinens nedetid og reducere uventede vedligeholdelsesomkostninger. ↩

Lær, hvordan brugerdefinerede kirurgiske guider og værktøjer er designet til at forbedre procedurens nøjagtighed og reducere operationstiden. ↩

Få mere at vide om materialeegenskaber, og hvordan de påvirker enhedens sikkerhed og ydeevne, i vores detaljerede vejledning. ↩

Få mere at vide om, hvordan overfladestrukturen påvirker den biologiske proces med fusion mellem knogle og implantat. ↩

Forstå spånernes egenskaber og deres kritiske rolle i evalueringen af bearbejdningsprocessens effektivitet og genbrugsværdi. ↩