Producenter af små serier står over for et svært valg: at vente i månedsvis på dyre værktøjer eller gå på kompromis med præcisionen med alternative metoder. Denne kløft mellem prototype og masseproduktion skaber forsinkelser, øger omkostningerne og begrænser designfleksibiliteten, når du har mest brug for den.

CNC-bearbejdning af små mængder bygger bro mellem prototyper og masseproduktion og leverer præcisionsdele i mængder fra 10 til 10.000 stykker med hurtigere gennemløbstider og lavere startomkostninger end traditionelle fremstillingsmetoder.

Denne produktionsmetode har ændret den måde, hvorpå virksomheder bringer produkter på markedet. Hos PTSMAKE har jeg arbejdet med kunder, der har reduceret deres produktudviklingscyklusser med 40% ved hjælp af lavvolumen-CNC til broproduktion. Teknologien tilbyder noget unikt: præcisionen ved CNC-bearbejdning uden de høje opsætningsomkostninger ved masseproduktionsværktøj. Uanset om du tester markedets efterspørgsel, producerer specialkomponenter eller håndterer sæsonbetonede produkter, kan forståelse af CNC-bearbejdning med lav volumen give din virksomhed en konkurrencefordel på nutidens hurtigt skiftende markeder.

De vigtigste fordele ved CNC-bearbejdning af små mængder til moderne produktion?

Har du nogensinde følt dig fanget af høje værktøjsomkostninger og lange leveringstider for et lille parti specialfremstillede dele, hvilket har sat en stopper for dit projekts fremdrift og innovationslyst?

CNC-bearbejdning af små serier giver uovertruffen produktionsfleksibilitet, hurtig omstilling og omkostningseffektivitet for små serier. Denne metode giver virksomheder mulighed for at fremskynde design-iterationer, reducere time-to-market, minimere lagerrisici og hurtigt tilpasse sig markedets krav, hvilket er blevet en hjørnesten i moderne produktudvikling.

Det moderne produktionslandskab kræver hastighed og smidighed. De dage er forbi, hvor en virksomhed havde råd til at bruge måneder på at udvikle en enkelt prototype eller forpligte sig til en massiv produktionskørsel baseret på uprøvede antagelser. Det er her, CNC-bearbejdning i små serier virkelig skinner, idet den fungerer som en bro mellem de første koncepter og markedsklare produkter. Det ændrer fundamentalt vores tilgang til produktudvikling.

Frigørelse af ægte produktionsfleksibilitet

I modsætning til sprøjtestøbning, som kræver betydelige forhåndsinvesteringer i støbeforme, er CNC-bearbejdning en direkte digital fremstillingsproces. Din CAD-fil er det eneste værktøj, du behøver for at komme i gang. Denne "værktøjsløse" natur giver en utrolig fleksibilitet. Hvis et design har brug for en mindre justering eller en komplet overhaling, skal du blot opdatere den digitale fil. Der er ingen dyre formændringer eller afskrivninger. Desuden gælder denne fleksibilitet også for materialer. Hos PTSMAKE skifter vi ofte mellem at bearbejde aluminium til en letvægtsprototype den ene dag og PEEK til en højtydende slutbrugerdel den næste, alt sammen ved hjælp af det samme udstyr. Denne mulighed for nemt at teste forskellige materialer er uvurderlig i R&D-fasen.

Fremskynd din time-to-market

I dagens konkurrenceprægede miljø er hastighed altafgørende. Lavvolumenproduktion forkorter produktudviklingscyklussen betydeligt, så du hurtigere kan få dit produkt i hænderne på kunderne.

Fra digital fil til fysisk del

Processen er bemærkelsesværdigt strømlinet. Når vi modtager en 3D-model, genererer vores CAM-software værktøjsbanerne, og maskinerne kan begynde at skære materiale inden for få timer. Denne effektivitet betyder, at du kan have en funktionel prototype eller et lille parti af dele i produktionskvalitet i hænderne i løbet af få dage, ikke uger eller måneder. Denne hurtige feedback-loop er afgørende for at validere design og træffe informerede beslutninger hurtigt.

Små partiers omkostningseffektivitet

En af de største barrierer i traditionel produktion er stordriftsfordelene. Det er ofte ikke økonomisk bæredygtigt at producere en lille mængde dele. CNC-bearbejdning i små mængder vender denne model på hovedet ved at eliminere den primære omkostningsfaktor: værktøj. Uden behov for en dyr form forbliver omkostningerne pr. del rimelige, selv for en enkelt enhed. Denne pay-as-you-go-tilgang minimerer den finansielle risiko og frigør kapital, som ellers ville være bundet i værktøj og overskydende lagerbeholdning. Du kan bestille præcis det, du har brug for, når du har brug for det.

| Funktion | CNC-bearbejdning i små mængder | Traditionel masseproduktion |

|---|---|---|

| Indledende værktøjsomkostninger | Ingen / meget lav | Høj til meget høj |

| Gennemløbstid (første artikel) | Dage | Uger eller måneder |

| Fleksibilitet i designet | Høj (let at ændre) | Lav (dyrt at ændre) |

| Ideel batch-størrelse | 1 - 10.000+ enheder | 10.000+ enheder |

Friheden til at improvisere og innovere

Innovation sker sjældent i et enkelt trin; det er en proces med kontinuerlig forfinelse. Lavvolumenbearbejdning understøtter denne iterative proces perfekt. Du kan producere en første version, teste den i en virkelig applikation, indsamle feedback og derefter bearbejde en forbedret version. Denne cyklus kan gentages hurtigt og til en overkommelig pris. Det giver ingeniørerne mulighed for at fejle hurtigt, lære og nå frem til et optimeret design uden at sprænge budgettet. Det sikrer også, at kritiske designelementer, der styres af standarder som Geometrisk dimensionering og tolerance (GD&T)[^1], perfektioneres, før man går i gang med produktion i større skala.

Brancher, der udnytter CNC-bearbejdning i små mængder.

Har du nogensinde haft brug for et lille parti højt specialiserede dele, men kun fået tilbud på værktøj til masseproduktion? Det får ofte innovative projekter til at gå i stå, før de overhovedet kan begynde.

CNC-bearbejdning i små mængder er en kritisk fremstillingsproces for industrier som rumfart, bilindustri, medicin, elektronik og industrimaskiner. Den muliggør hurtig fremstilling af prototyper, specialfremstillede dele og broproduktion uden de høje omkostninger ved traditionel masseproduktion.

Lavvolumenproduktion er ikke en løsning, der passer til alle; dens værdi er meget specifik for kravene i hver enkelt branche. Visse sektorer trives med dens evne til at levere præcision og hastighed uden at skulle bruge værktøj i stor skala. Lad os se på nogle få, hvor denne indvirkning er mest dybtgående.

Luft- og rumfart og forsvar

Inden for rumfart er der ingen plads til fejl. Hver eneste komponent, fra et simpelt beslag til en kompleks turbinevinge, skal leve op til utroligt strenge standarder. CNC-bearbejdning i små serier er afgørende her af flere grunde. For det første er det perfekt til at skabe prototyper af nye designs, der skal testes grundigt. For det andet bruges det til at fremstille jigs og fixturer, der holder dele under samlingen, og som ofte er unikke for en bestemt flymodel.

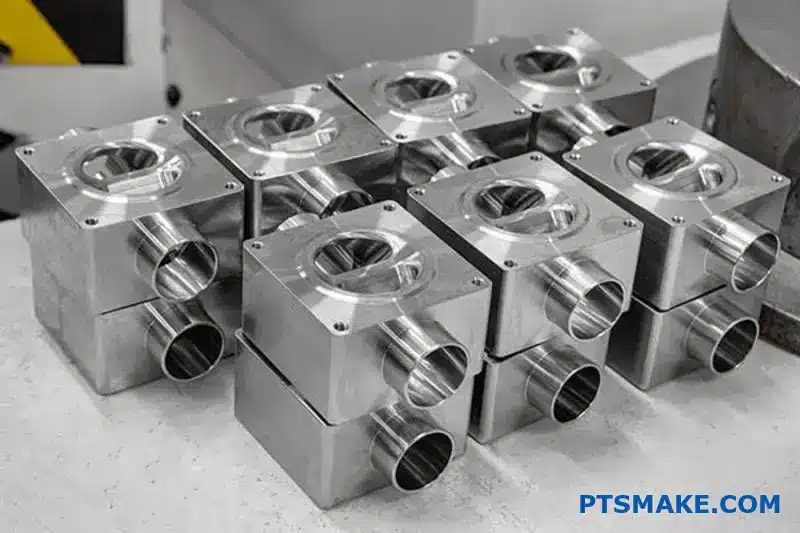

For eksempel kan et team have brug for bare et dusin specialfremstillede huse til et nyt flyelektroniksystem. Det ville være utroligt dyrt og tidskrævende at lave en form til dette. I stedet kan vi bearbejde disse dele direkte fra en blok af aluminium eller titanium af rumfartskvalitet. Denne proces sikrer, at delene har det nødvendige forhold mellem styrke og vægt og kan modstå ekstreme forhold. De anvendte materialer skal have en forudsigelig ydeevne under stress, og bearbejdning fra en solid blok af certificeret materiale garanterer denne integritet. Denne metode giver også mulighed for hurtige design-iterationer, hvilket er et almindeligt behov i udviklingsfasen. Muligheden for at foretage små justeringer og producere et nyt parti dele på få dage, ikke måneder, er uvurderlig. Det er et niveau af smidighed, som traditionel produktion simpelthen ikke kan tilbyde for små mængder. Vi ser ofte projekter, der kræver en høj grad af materiale Biokompatibilitet1en faktor, som bearbejdning håndterer usædvanligt godt ved at bevare materialets renhed.

Fremstilling af medicinsk udstyr

Medicinalindustrien deler rumfartens behov for præcision, men tilføjer det kritiske krav om menneskers sikkerhed. CNC-bearbejdning i små mængder er en hjørnesten i udviklingen af medicinsk udstyr. Tænk på kirurgiske instrumenter, ortopædiske implantater og komponenter til diagnostisk udstyr. Mange af disse produceres i relativt små mængder.

Tilpassede implantater

En patient kan have brug for en tilpasset hofteprotese eller en specifik knogleplade, der er skræddersyet til deres anatomi. Det er umuligt at masseproducere disse. Ved hjælp af CNC-bearbejdning kan vi tage en patients CT-scanningsdata og skabe en 3D-model og derefter bearbejde et perfekt passende implantat af materialer som titanium eller PEEK. Dette niveau af personalisering forbedrer patienternes resultater dramatisk.

Prototyper og afprøvning

Før et nyt kirurgisk værktøj bliver godkendt, gennemgår det adskillige designændringer. Ingeniører og kirurger har brug for fysisk at holde og teste forskellige versioner. CNC-bearbejdning i små mængder giver virksomheder som vores hos PTSMAKE mulighed for at producere en håndfuld prototyper, som de kan evaluere. På baggrund af deres feedback kan vi hurtigt forfine designet og bearbejde endnu et sæt. Denne iterative proces er afgørende for at skabe sikkert og effektivt medicinsk udstyr.

| Industri | Almindelige materialer | Vigtige krav | Eksempel på del |

|---|---|---|---|

| Luft- og rumfart | Titanium, Inconel, aluminium 7075 | Ekstremt styrke-til-vægt-forhold | Avionik-hus |

| Medicinsk | PEEK, rustfrit stål 316L, titanium | Biokompatibilitet, steriliserbarhed | Kirurgisk vejledning |

Ud over de højspændte verdener inden for rumfart og medicin giver CNC-bearbejdning i små mængder kritiske fordele til industrier, der afbalancerer innovation med markedets krav. Disse sektorer er afhængige af hastighed, tilpasning og evnen til at dreje uden at pådrage sig massive omkostninger. Det er her, fleksibiliteten ved at producere dele i mindre serier virkelig skinner.

Biler

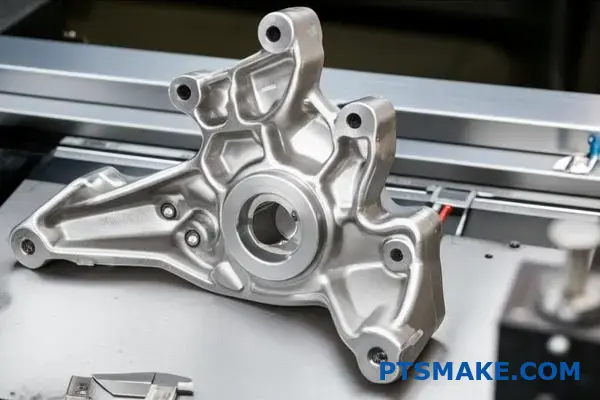

Bilindustrien, især inden for højtydende køretøjer, restaurering af klassiske biler og præproduktionstest, er stærkt afhængig af lavvolumenproduktion. Bilproducenter producerer ikke bare millioner af identiske biler; de er konstant innovative.

Performance og eftermarked

Tænk på et team, der bygger en racerbil, eller en virksomhed, der udvikler et kompressorsæt til eftermarkedet. De har brug for specialiserede komponenter som brugerdefinerede beslag, unikke indsugningsmanifolder eller letvægtsophæng. Det er ikke varer i store mængder. CNC-bearbejdning giver dem mulighed for at producere et lille antal af disse dele af højstyrkealuminium eller -stål, teste dem på banen og foretage justeringer. Det er den eneste mulige måde at skabe disse skræddersyede komponenter på.

Bro til produktion

Når en stor bilproducent udvikler en ny model, skaber de hundredvis af præproduktionsbiler til test. Disse biler kræver tusindvis af dele, som endnu ikke er klar til masseproduktion. CNC-bearbejdning i små serier "bygger bro" over dette hul og leverer funktionelle dele af høj kvalitet, der efterligner det endelige produkts form og funktion, indtil samlebåndet er klar. Vores erfaring hos PTSMAKE er, at dette er et afgørende skridt, der hjælper med at løse designproblemer, før der investeres millioner i produktionsforme.

Forbruger- og industrielektronik

Elektronikindustrien bevæger sig lynhurtigt. Et nyt produkt er ofte forældet inden for et år. Denne hurtige livscyklus gør CNC-bearbejdning med lav volumen til en ideel partner for udvikling og nicheprodukter. Det handler om at skabe skræddersyede kabinetter, køleplader og monteringsbeslag til nye enheder. Når en virksomhed f.eks. udvikler en ny server eller et stykke videnskabeligt udstyr, er det første oplag måske kun på nogle få hundrede enheder. Bearbejdning af aluminiumskabinetter er langt mere omkostningseffektivt end at investere i trykstøbningsværktøjer til så lille en mængde. Det giver også et førsteklasses udseende og fornemmelse, som man ikke kan få med andre metoder.

| Industri | CNC-anvendelse | Hvorfor det er vigtigt |

|---|---|---|

| Biler | Performance-dele | Gør det muligt at tilpasse og teste til nichemarkeder. |

| Elektronik | Tilpassede kabinetter | Giver en avanceret finish til produkter med lav volumen. |

| Industrielle maskiner | Udskiftningsdele | Løser forældelse for kritisk ældre udstyr. |

Industrielle maskiner

Lad os endelig se på industrimaskiner. Fabrikker kører med komplekst udstyr, og når en del går i stykker på en ældre maskine, er der måske ikke længere en erstatning tilgængelig fra den oprindelige producent. Det kan lukke en hel produktionslinje ned. Vi har hjulpet kunder med at lave reverse-engineering og bearbejde et enkelt udskiftningsgear eller -aksel, så deres udstyr kunne komme online igen på få dage. Denne on-demand-kapacitet bruges også til at skabe tilpassede komponenter til automatiserede systemer, så fabrikker kan bygge unikke maskiner, der er skræddersyet til deres specifikke produktionsproces.

Fra rumfart til bilindustri er CNC-bearbejdning i små mængder den ubesungne helt, der muliggør innovation og effektivitet. Det giver mulighed for at skabe præcise specialfremstillede dele af høj kvalitet uden den økonomiske byrde og tidsforpligtelse, der er forbundet med masseproduktionsværktøjer. Denne fleksibilitet er afgørende for alt fra prototyper af nyt medicinsk udstyr og bygning af racerbiler til fremstilling af nicheelektronik og sikring af, at industrimaskiner kører problemfrit. Det giver ingeniører mulighed for at teste, gentage og bringe specialiserede produkter på markedet hurtigere.

Anvendelser: Fra prototyper til slutbrugere.

Kæmper du for at få funktionelle dele af høj kvalitet uden de enorme omkostninger og forpligtelser, der er forbundet med produktionsværktøjer i fuld skala? Dette kritiske hul kan sætte en stopper for selv de mest innovative projekter.

CNC-bearbejdning i små mængder er utrolig alsidig og kan bruges til alt fra at skabe hurtige prototyper i høj kvalitet til at producere brugerdefinerede komponenter til slutbrug. Det er den ideelle løsning til broproduktion, markedstest og fremstilling af kritiske reservedele eller ældre dele til specialudstyr, hvilket strømliner hele produktets livscyklus.

CNC-bearbejdning i små mængder er langt mere end bare en løsning i et enkelt trin; det er et strategisk værktøj, der tilpasser sig forskellige faser i produktudviklingscyklussen. Dens fleksibilitet gør det muligt for ingeniører og produktdesignere at bevæge sig problemfrit fra konceptvalidering til markedsklare produkter. Lad os se nærmere på de primære anvendelser.

Hurtig prototyping: Ud over form og pasform

Mens 3D-print er fremragende til indledende koncepter, er CNC-bearbejdning det bedste valg til funktionelle prototyper. Hvorfor er det sådan? Fordi disse prototyper bearbejdes fra solide blokke af materialer i produktionskvalitet, har de samme mekaniske egenskaber, styrke og holdbarhed som den endelige del. Det giver dig mulighed for at udføre test i den virkelige verden for stress, termisk modstand og driftsydelse - test, som en 3D-printet model sandsynligvis ikke ville kunne klare. CNC-præcisionen sikrer også, at tolerancer og overfladefinish stemmer overens med de endelige designspecifikationer, så du får en nøjagtig gengivelse af slutproduktet. Hos PTSMAKE ser vi ofte kunder bruge disse high-fidelity prototyper til investordemoer eller brugertest, hvor funktionel pålidelighed ikke er til forhandling. Det giver mulighed for et valideringsniveau, der giver ægte tillid, før man forpligter sig til dyre værktøjer. Denne proces afslører afgørende indsigter i delens isotropi2 og hvordan den vil opføre sig under stress.

Produktion af broer: Det afgørende led

Broproduktion er den kritiske produktionsfase mellem prototyper og masseproduktion i fuld skala. Det er her, CNC-bearbejdning i lav volumen virkelig skinner. Den fungerer som en "bro", der får dit produkt hurtigere på markedet, mens det endelige masseproduktionsværktøj stadig er ved at blive forberedt. Denne strategi er perfekt til nogle få nøglescenarier:

- Test af markedet: Lancer dit produkt for en gruppe af tidlige brugere for at få feedback, før du går i gang med den fulde udrulning.

- Første produktionskørsel: Opfyld de første kundeordrer uden at vente i månedsvis på sprøjtestøbeforme eller andre værktøjer til store mængder.

- Forædling af processen: Brug lavvolumenkørslen til at identificere og løse eventuelle produktionsproblemer, før du opskalerer.

Her er en simpel sammenligning af produktionsstadier:

| Scene | Mængde | Omkostninger pr. del | Gennemløbstid |

|---|---|---|---|

| Udvikling af prototyper | 1-50 | Høj | Kort (dage) |

| Broproduktion | 50-10,000 | Moderat | Medium (uger) |

| Masseproduktion | 10,000+ | Lav | Lang (måneder) |

Denne trinvise tilgang gør produktlanceringer mindre risikable og giver uvurderlig fleksibilitet.

Ud over udviklingsstadierne kan CNC-bearbejdning i små serier bruges som en primær produktionsmetode til dele, der aldrig vil blive masseproduceret. Denne evne er afgørende for specialiserede industrier og for at forlænge levetiden for værdifuldt udstyr. Det handler om at levere præcision og pålidelighed præcis, når og hvor der er brug for det, uden de begrænsninger, der er forbundet med økonomi i store mængder.

Tilpassede komponenter til specialiseret udstyr

I brancher som rumfart, medicinsk udstyr og robotteknologi er "lav volumen" ofte standardvolumen. Der er ikke brug for millioner af komponenter til en kirurgisk robot, en satellit eller et stykke specialfremstillet fabriksautomatiseringsudstyr. Der er brug for snesevis eller hundreder, men med ekstrem præcision og ofte af eksotiske, svært bearbejdelige materialer som titanium eller PEEK. Til disse anvendelser er CNC-bearbejdning i små serier ikke et midlertidigt skridt; det er den endelige produktionsmetode. Det giver mulighed for at skabe meget komplekse geometrier og opnå snævre tolerancer, som er umulige med andre metoder. Det giver mulighed for løbende innovation og tilpasning, da design kan finjusteres og forbedres for hver ny serie uden at pådrage sig store omkostninger til omformning. Vores erfaring med kunder i disse avancerede sektorer er, at evnen til at producere et lille parti af missionskritiske dele efter behov er en betydelig konkurrencefordel.

Udskiftningsdele og ældre dele: Holder maskinerne kørende

Hvad sker der, når en kritisk komponent i en ti år gammel produktionslinje svigter, og den oprindelige producent af udstyr (OEM) ikke længere producerer den pågældende del? Det er et almindeligt og dyrt problem. Valget står ofte mellem et komplet, dyrt eftersyn af maskineriet eller at skrotte det helt. CNC-bearbejdning med lav volumen tilbyder en tredje, mere effektiv løsning. Vi kan lave reverse-engineering af den ødelagte komponent ud fra en fysisk prøve eller gamle tegninger og bearbejde en identisk eller endda forbedret erstatningsdel. Det er en livline for virksomheder, der er afhængige af ældre udstyr. At lave et enkelt gear eller et specialfremstillet beslag kan spare en virksomhed for hundredtusindvis af dollars i kapitaludgifter og forhindre kostbar nedetid.

| Aspekt | OEM-del (hvis tilgængelig) | CNC-bearbejdet ældre del |

|---|---|---|

| Tilgængelighed | Ofte udgået | Lavet efter behov |

| Gennemløbstid | Kan være måneder eller uendelig | Typisk dage eller uger |

| Materialevalg | Begrænset til originale specifikationer | Kan opgraderes til bedre ydeevne |

| Omkostninger | Kan være meget høj for gamle varer | Omkostningseffektiv for 1-100 enheder |

Denne on-demand produktionskapacitet er uundværlig for vedligeholdelse, reparation og drift (MRO) på tværs af utallige industrier.

Sammenfattende er CNC-bearbejdning i små serier en enestående omstillingsparat fremstillingsproces. Den er ikke begrænset til en enkelt fase, men tilbyder strategisk værdi i hele produktets livscyklus. Fra at skabe robuste, funktionelle prototyper til grundig testning til at bygge bro over kløften til masseproduktion - det fremskynder udviklingen. Desuden er det den ideelle produktionsmetode til specialfremstillede komponenter med høj præcision og en vigtig løsning til fremstilling af ældre dele, hvilket sikrer, at værdifuldt udstyr forbliver funktionsdygtigt og produktivt i mange år fremover.

Designstrategier til omkostningseffektiv CNC-bearbejdning i små mængder?

Kæmper du med at balancere komplicerede designs med dit budget i lavvolumenproduktion? Får komplekse funktioner og dyre materialer dine omkostninger til CNC-bearbejdning til at løbe løbsk?

For at gøre CNC-bearbejdning i små mængder omkostningseffektiv skal man fokusere på design til fremstilling (DFM). Det betyder, at man skal forenkle geometrier, undgå funktioner, der kræver fleraksebearbejdning, og vælge materialer, der giver en god balance mellem ydeevne og bearbejdelighed. Disse strategier reducerer direkte maskintid og opsætningskompleksitet.

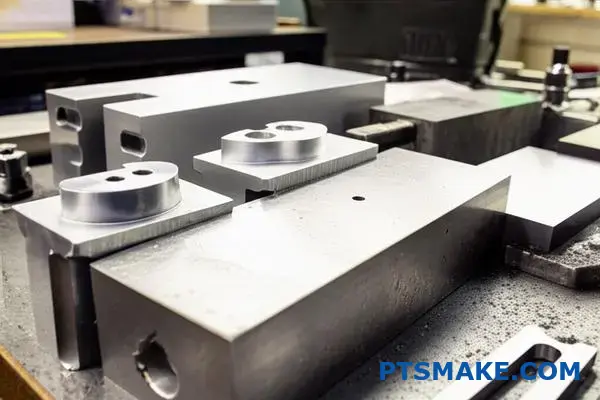

Optimer dit emnedesign til produktion

De mest markante omkostningsbesparelser ved CNC-bearbejdning af små mængder sker i designfasen. Et gennemtænkt design, der tager højde for fremstillingsprocessen, kan reducere udgifterne dramatisk uden at gå på kompromis med emnets funktion. Det handler om at arbejde smartere, ikke hårdere. Min erfaring er, at enkle ændringer kan føre til betydelige besparelser.

Forenkle geometrien, når det er muligt

Hver eneste komplekse kurve, skarpe indvendige hjørne og dybe lomme øger maskintiden og kræver potentielt specialværktøj. At holde designet så enkelt, som dets funktion tillader, er den første regel for omkostningsreduktion.

- Undgå skarpe indvendige hjørner: CNC-værktøjer er runde, så de skaber naturligt afrundede indvendige hjørner. Det er umuligt at opnå et perfekt skarpt 90-graders indvendigt hjørne med en standard endefræser. Det kræver en sekundær proces som EDM (Electrical Discharge Machining), som øger omkostningerne og leveringstiden betydeligt. Design i stedet indvendige hjørner med en radius, der er lidt større end skæreværktøjets radius. En god tommelfingerregel er en radius på mindst 1/3 af hulrummets dybde.

- Reducer antallet af dybe lommer: Bearbejdning af dybe, smalle lommer er en udfordring. Det kræver lange, tynde værktøjer, der er tilbøjelige til at vibrere og gå i stykker, hvilket tvinger maskinen til at køre ved lavere hastigheder. Det øger bearbejdningstiden. Hvis det er nødvendigt med en dyb lomme, så prøv at gøre den så bred som muligt. Et sundt forhold mellem værktøjets længde og diameter (ideelt set under 4:1) sikrer stabilitet og hurtigere materialefjernelse. Materialer, der er isotropisk3 opfører sig ofte mere forudsigeligt under disse operationer, hvilket reducerer risikoen for værktøjssvigt.

Tabellen nedenfor viser nogle almindelige designvalg og deres mere omkostningseffektive alternativer.

| Kostbar designfunktion | Omkostningseffektivt alternativ | Hvorfor det sparer penge |

|---|---|---|

| Skarpe indvendige hjørner | Afrundede indvendige hjørner | Eliminerer behovet for sekundære processer som EDM. |

| Dybe, smalle lommer | Bredere, lavere lommer | Giver mulighed for mere stive værktøjer og hurtigere bearbejdningshastigheder. |

| Tynde vægge | Tykkere og mere robuste vægge | Reducerer vibrationer og risikoen for deformation af emnerne. |

| Komplekse 3D-konturer | 2,5D-funktioner (prismatisk) | Kan bearbejdes med enklere 3-aksede opstillinger. |

Hos PTSMAKE samarbejder vi ofte med kunderne i designfasen. En hurtig gennemgang kan ofte identificere disse små, men virkningsfulde ændringer, der optimerer en del til CNC-bearbejdning i lav volumen.

Strategisk materialevalg og reduktion af opsætning

Ud over den rene geometri er det materiale, du vælger, og hvordan emnet opstilles på maskinen, to andre vigtige omkostningsfaktorer. Smarte beslutninger her kan give betydelige besparelser, især når man producerer mindre mængder, hvor opstillingsomkostningerne udgør en større del af den samlede pris.

Vælg materialer, der afbalancerer omkostninger og ydeevne

Det ideelle materiale er ikke altid det, der har de højeste specifikationer. Det er det, der opfylder kravene til din applikation og samtidig er så let at bearbejde som muligt.

- Forstå bearbejdelighed: Nogle materialer er simpelthen hårdere og mere slibende, hvilket slider værktøjet hurtigere og kræver lavere skærehastigheder. For eksempel er aluminium 6061 meget let at bearbejde, mens materialer som titanium eller Inconel er ekstremt vanskelige og tidskrævende. Baseret på vores interne tests kan et skift fra et svært bearbejdeligt stål til et højtydende aluminium nogle gange reducere bearbejdningstiden med over 50% for den samme geometri.

- Overvej mulighederne for plastik: Overse ikke plast af teknisk kvalitet. Materialer som Delrin (POM), PEEK og Nylon kan ofte erstatte metal i applikationer med lav belastning. De er lette, korrosionsbestandige og typisk meget hurtigere og billigere at bearbejde.

Her er en hurtig sammenligning af nogle almindelige materialer, der bruges i lavvolumenproduktion:

| Materiale | Relative omkostninger | Bearbejdelighed | Almindelige anvendelser |

|---|---|---|---|

| Aluminium 6061 | Lav | Fremragende | Prototyper, strukturelle komponenter, huse |

| Rustfrit stål 304 | Medium | Fair | Medicinsk udstyr, dele til fødevareforarbejdning |

| Delrin (POM) | Lav | Fremragende | Gear, lejer, dele med høj slitage |

| PEEK | Høj | God | Luft- og rumfart, højtemperaturanvendelser |

Minimer opsætning og fastgørelse

Hver gang en del skal tages ud og placeres på ny i CNC-maskinen, koster det tid og giver mulighed for fejl. Dette er kendt som en "opsætning".

- Design til bearbejdning med én opstilling: Hvis det er muligt, skal du prøve at designe din del, så alle funktioner kan bearbejdes fra en eller to retninger (f.eks. top og bund). Det gør det muligt at færdiggøre emnet i en enkelt opsætning på en 3- eller 5-akset maskine. Undgå at placere kritiske funktioner på flere, ulige vinklede flader, der kræver specialtilpasninger og flere opstillinger.

- Standardiser hulstørrelser: Brug af standardstørrelser på bor og gevind eliminerer behovet for værktøjsskift eller specialværktøj. Konsolidering til færre hulstørrelser betyder, at maskinen kan udføre alle lignende operationer uden at stoppe, hvilket strømliner processen for ethvert CNC-bearbejdningsprojekt med lav volumen.

Effektivt design til lavvolumen CNC-bearbejdning er et spil om strategiske valg. Ved at forenkle emnets geometri, f.eks. ved at afrunde indvendige hjørner og undgå dybe lommer, kan man reducere maskintiden. Valg af materialer baseret på bearbejdelighed, ikke kun ydeevne, reducerer omkostningerne yderligere. Endelig minimeres arbejdskraft og fejlmuligheder ved at designe dele, der kan fremstilles i en enkelt maskinopstilling. Disse DFM-principper er nøglen til at gøre produktion af små serier både overkommelig og effektiv.

Materialevalg og dets indvirkning på CNC-projekter med lav volumen.

Har du nogensinde valgt et materiale, der virkede perfekt på papiret, og så står du over for uventede bearbejdningsomkostninger eller fejl på dele? Dette almindelige fejltrin kan afspore hele dit CNC-projekt med lav volumen.

At vælge det rigtige materiale indebærer en afvejning af ydeevne, bearbejdelighed og omkostninger. Ved CNC-bearbejdning i små mængder har denne beslutning direkte indflydelse på gennemløbstider og den endelige delkvalitet, hvilket gør en strategisk materialevalgsproces afgørende for projektets succes.

Ud over det grundlæggende: Udforskning af kompositter og speciallegeringer

Mens aluminium og standardplast er arbejdsheste, kræver mange projekter materialer med mere specifikke egenskaber. Det er her, kompositter og speciallegeringer kommer ind i billedet. Kompositter som G-10/FR-4 og kulfiber har et utroligt forhold mellem styrke og vægt, hvilket gør dem ideelle til anvendelser, hvor hvert gram tæller. Men de kan ikke bearbejdes som metaller. Deres slibende natur kan føre til hurtig værktøjsslitage, og der er en konstant risiko for delaminering, hvis bearbejdningsparametrene ikke er perfekte. I modsætning til metaller, som er isotrope, udviser kompositter anisotropi4hvilket betyder, at deres mekaniske egenskaber er forskellige langs forskellige akser. Det skal der tages højde for i emnedesignet og bearbejdningsopsætningen.

Bearbejdelighedsfaktoren i eksotiske materialer

Speciallegeringer som titanium og Inconel giver deres egne udfordringer. Disse materialer vælges på grund af deres enestående styrke, varmebestandighed og korrosionsbestandighed. Men de samme egenskaber gør dem notorisk vanskelige at bearbejde. De genererer høj varme under skæring og har en tendens til at blive arbejdshærdede, hvilket drastisk øger cyklustiderne og værktøjssliddet. For en cnc-bearbejdning med lav volumen projekt, kan dette påvirke omkostningerne pr. del betydeligt. At arbejde med disse materialer kræver specialværktøj, robuste maskiner og, vigtigst af alt, dyb procesviden. Vores erfaring hos PTSMAKE er, at et projekt med titanium kan kræve tre til fire gange så lang maskintid som et projekt med aluminium.

Afvejning af omkostninger og ydeevne

At træffe det rigtige valg handler ofte om en klar forståelse af kompromiserne. Følgende tabel giver en forenklet sammenligning, som kan hjælpe dig med at træffe en beslutning.

| Materiale | Nøgleegenskab | Relativ bearbejdelighed (1=let) | Relative materialeomkostninger | Bedst til |

|---|---|---|---|---|

| Aluminium 6061 | Fremragende styrke i forhold til vægt | 1 | $ | Generelle prototyper, strukturelle dele |

| G-10/FR-4 | Høj elektrisk isolering | 4 | $$ | Isolatorer, PCB-afstivninger, jigs |

| Titanium (klasse 5) | Overlegen styrke, korrosionsbestandighed | 7 | $$$$ | Luft- og rumfart, medicinske implantater |

Matchning af materialer til industriens behov

Et materiales teoretiske egenskaber er kun nyttige, når de anvendes korrekt på et problem i den virkelige verden. Det bedste materialevalg er altid knyttet til den specifikke anvendelse og dens industristandarder. En ingeniør, der designer et kabinet til forbrugerelektronik, har helt andre prioriteter end en, der designer et kirurgisk instrument. I årenes løb har vi hjulpet kunder med at navigere i disse specifikke krav og sikret, at den endelige del ikke kun lever op til printet, men også fungerer pålideligt i det tiltænkte miljø. Det handler om at gå fra en generel materialeliste til et kurateret udvalg, der garanterer succes.

Luft- og rumfart og forsvar

I denne sektor er ydeevne ikke til forhandling. Materialer skal være lette, utroligt stærke og i stand til at modstå ekstreme temperaturer og ætsende miljøer.

- Aluminium 7075: Giver en styrke, der kan sammenlignes med mange ståltyper, men med en brøkdel af vægten.

- Titanium (klasse 5, 6Al-4V): Giver en uovertruffen kombination af høj styrke, lav vægt og fremragende korrosionsbestandighed.

- PEEK: En højtydende polymer, der bruges for sin mekaniske styrke, lave afgasningsegenskaber og modstandsdygtighed over for barske kemikalier.

Medicinsk udstyr

Medicinalindustrien prioriterer biokompatibilitet, evnen til at modstå sterilisering og fuldstændig materialesporbarhed. Dele, der kommer i kontakt med menneskekroppen, skal være fremstillet af materialer, der har vist sig at være sikre.

- Rustfrit stål (316L): Udbredt til kirurgiske værktøjer og instrumenter på grund af sin fremragende korrosionsbestandighed og rengøringsvenlighed.

- Titanium: Det foretrukne materiale til implantater som knogleskruer og ledproteser, fordi det er biokompatibelt og osseointegrerer godt.

- Polymerer af medicinsk kvalitet (PEEK, Radel): Disse materialer bruges ofte til apparathuse og prøveimplantater, da de kan steriliseres gentagne gange og er radiolucent (gennemsigtige for røntgenstråler).

Applikationsspecifikt materialevalg

Denne tabel viser, hvordan kravene driver materialevalget på tværs af forskellige områder.

| Industri | Almindelige materialer | Vigtige krav | Eksempel på anvendelse |

|---|---|---|---|

| Luft- og rumfart | Aluminium 7075, titanium, PEEK | Høj styrke i forhold til vægt, modstandsdygtig over for temp. | Strukturelle beslag, motorkomponenter |

| Medicinsk | Rustfrit stål 316L, titanium, Radel | Biokompatibilitet, steriliserbarhed | Kirurgiske værktøjer, implantater, apparathuse |

| Robotteknologi | Aluminium 6061, Delrin, Stål 1018 | Holdbarhed, slidstyrke, omkostninger | Robotarme, gear, monteringsplader |

Materialevalg til CNC-bearbejdning af små mængder er en kritisk beslutning, der afbalancerer behov for ydeevne med praktiske begrænsninger som omkostninger og bearbejdelighed. At gå ud over standardmaterialer til kompositter eller speciallegeringer kan give betydelige fordele, men kræver ekspertise til at håndtere bearbejdningsudfordringer. I sidste ende er det bedste valg drevet af branchens specifikke krav, uanset om det er de høje styrke-til-vægt-forhold, der er nødvendige inden for rumfart, eller den biokompatibilitet, der kræves til medicinsk udstyr, hvilket sikrer, at den endelige del er perfekt egnet til sit formål.

Kvalitetssikring og inspektion i CNC-bearbejdning af små serier.

Har du nogensinde været bekymret for, at kvaliteten af din tiende del ikke vil være lige så perfekt som den første? Denne uoverensstemmelse kan afspore hele projekter, især med stramme deadlines og mindre ordremængder.

Streng kvalitetssikring i CNC-bearbejdning af små serier er en systematisk proces. Den bruger avanceret inspektion, detaljeret dokumentation og fuld sporbarhed til at garantere, at hver del, fra første til sidste, konsekvent opfylder præcise specifikationer og industristandarder, hvilket forhindrer dyrt omarbejde og forsinkelser.

Grundlaget for tillid: Hvorfor kvalitetssikring er vigtig i små partier

I masseproduktion kan nogle få defekte dele være statistisk acceptable. Men ved CNC-bearbejdning i små serier er hver enkelt komponent kritisk. Ofte er disse dele til slutmontering, validering af prototyper eller specialudstyr, hvor én fejl kan være katastrofal. Der er simpelthen ikke plads til fejl. En robust kvalitetssikringsproces handler ikke kun om at fange fejl; det handler om at forhindre dem i at ske i første omgang. Det opbygger et fundament af tillid mellem dig og din produktionspartner. Hos PTSMAKE betragter vi kvalitetssikring som en integreret del af produktionsprocessen, ikke som et sidste led. Denne tankegang sikrer, at fra det øjeblik, vi modtager din CAD-fil, er kvalitet den primære drivkraft bag enhver beslutning. Denne proaktive tilgang er afgørende for at kunne levere ensartede, pålidelige dele batch efter batch.

Avancerede værktøjer til kompromisløs præcision

Visuel kontrol og skydelære har deres berettigelse, men med de komplekse geometrier og snævre tolerancer, der kræves i dag, er det ikke nok. Vi er afhængige af avanceret inspektionsteknologi for at få et komplet og nøjagtigt billede af hver enkelt del.

- Koordinatmålemaskiner (CMM'er): De er guldstandarden for dimensionel inspektion. En CMM bruger en probe til at berøre punkter på en del og registrerer X-, Y- og Z-koordinater med utrolig nøjagtighed. Disse data sammenlignes derefter direkte med din oprindelige CAD-model for at verificere hver eneste funktion. Det er sådan, vi sikrer, at en boring er perfekt koncentrisk, eller at et plan virkelig er fladt.

- Laserscannere og optiske systemer: Til emner med komplekse, organiske overflader kan en CMM være langsom. Laserscannere indfanger millioner af datapunkter på få sekunder og skaber et detaljeret 3D-kort over overfladen. Det er perfekt til at verificere konturerede former og sikre, at der ikke er nogen overfladeafvigelser.

Disse værktøjer giver objektive, gentagelige data og fjerner enhver form for gætteri fra inspektionsprocessen. Vores forpligtelse til at bruge denne teknologi betyder, at du kan være sikker på, at dine dele overholder selv de strengeste krav. Geometrisk dimensionering og tolerance (GD&T)5 Udpegninger.

Sammenligning af inspektionsudstyr

| Værktøj | Bedst til | Vigtig fordel | Begrænsning |

|---|---|---|---|

| CMM | Prismatiske dele med høj præcision og snævre tolerancer | Uovertruffen nøjagtighed og repeterbarhed | Langsommere til komplekse, friformede overflader |

| Laserscanner | Komplekse overflader, reverse engineering | Hurtig datafangst med høj densitet | Lidt mindre præcis end CMM'er med berøringssensor |

| Skydelærer/mikrometre | Hurtige stikprøvekontroller, grundlæggende dimensioner | Bærbarhed og brugervenlighed | Afhængig af operatør, begrænset til enkle funktioner |

Dokumentation og sporbarhed: Kvalitetens papirspor

En perfekt del er ubrugelig uden dokumentation, der kan bevise det. For mange industrier, især inden for rumfart, medicin og bilindustrien, er sporbarhed ikke en luksus - det er et krav. Det er her, en disciplineret tilgang til dokumentation bliver afgørende. Det skaber en komplet historie for hver eneste del, vi producerer. Denne forpligtelse til gennemsigtighed er en central del af den måde, vi arbejder på hos PTSMAKE. Vi mener, at det er lige så vigtigt at give dig en klar og omfattende kvalitetsregistrering som at levere selve den fysiske del. Dette papirspor giver ro i sindet og forenkler din egen interne kvalitetskontrol og dine montageprocesser.

Opbygning af et sporbart system

Sporbarhed starter længe før CNC-maskinen tændes. Det er en kæde af oplysninger, der følger delen gennem hele dens livscyklus.

- Materialecertificering: Det begynder med råmaterialet. Vi sikrer, at hver eneste stang eller plade leveres med et certifikat fra fabrikken, der bekræfter dens sammensætning og egenskaber (f.eks. 6061-T6 aluminium, 316 rustfrit stål). Dette dokument er knyttet til dit projekt.

- Første artikelinspektion (FAI): Før vi kører den fulde batch, producerer og inspicerer vi omhyggeligt den første del. FAI-rapporten er et omfattende dokument, der kontrollerer hver eneste dimension, funktion og note på dit print. Vi deler den med dig til godkendelse og sikrer, at vi er helt på linje, før vi fortsætter.

- Kontroller undervejs: Kvalitet er ikke bare et sidste skridt. Vores operatører udfører regelmæssige kontroller gennem hele

cnc-bearbejdning med lav volumenkøre. Det hjælper med at fange potentielle problemer, som f.eks. værktøjsslitage, før de fører til dele, der ikke er i overensstemmelse med specifikationerne. - Endelig inspektionsrapport: Hver del i batchen gennemgår en afsluttende inspektion. Resultaterne samles i en endelig rapport, der giver en komplet oversigt over delens overholdelse af dine specifikationer.

Opfylder krævende industristandarder

Forskellige brancher har forskellige kvalitetskrav. En del til en elektronisk forbrugerenhed har andre behov end en komponent til en kirurgisk robot. En vigtig del af vores service er at forstå og overholde disse specifikke standarder.

| Industri | Fælles standard | Vigtige krav til kvalitetssikring |

|---|---|---|

| Luft- og rumfart | AS9100 | Fuld sporbarhed, FAI-rapporter, materialecertifikater |

| Medicinsk udstyr | ISO 13485 | Procesvalidering, risikostyring, steril håndtering |

| Biler | IATF 16949 | Statistisk proceskontrol (SPC), PPAP-dokumentation |

| Generelt | ISO 9001 | Ensartede processer, kundefokus, løbende forbedringer |

Ved at have robuste systemer på plads kan vi nemt tilpasse vores kvalitetskontrolplan til at opfylde de specifikke behov i dit projekt og sikre overholdelse og ydeevne uanset anvendelsen.

Ved CNC-bearbejdning af små serier er der ikke råd til uoverensstemmelser. Streng kvalitetssikring, drevet af avancerede inspektionsværktøjer som CMM'er og laserscannere, er afgørende. Denne proces handler ikke kun om slutinspektion; det handler om at skabe et sporbart system gennem omhyggelig dokumentation, fra materialecertificering til First Article Inspection-rapporter. Det sikrer, at alle dele i et lille parti er identiske og lever op til de krævende standarder i brancher som rumfart og medicin, hvilket giver den pålidelighed, som dit projekt er afhængigt af.

Innovative teknologier, der forbedrer CNC-bearbejdning i små mængder?

Har du nogensinde oplevet, at dine designs er gået på kompromis med begrænsningerne i traditionelle CNC-metoder? Er komplekse geometrier og stramme deadlines en konstant udfordring for din lavvolumenproduktion?

Innovative teknologier som flerakset bearbejdning, højhastighedsskæring og digitale workflows revolutionerer CNC-bearbejdning af små serier. De øger præcisionen dramatisk, håndterer ubesværet komplekse geometrier og fremskynder produktionen, hvilket gør små serier mere effektive og omkostningseffektive end nogensinde før.

Opfattelsen af, at avanceret teknologi kun er til masseproduktion, er forældet. For CNC-bearbejdning i små serier er disse fremskridt ikke bare gavnlige; de ændrer hele spillet. De adresserer direkte de centrale udfordringer ved produktion af små serier: opsætningstid, omkostninger pr. del og fleksibiliteten til at producere komplekse designs uden at forpligte sig til store mængder. Lad os se nærmere på de mest indflydelsesrige teknologier.

Flerakset bearbejdning: Ud over tre dimensioner

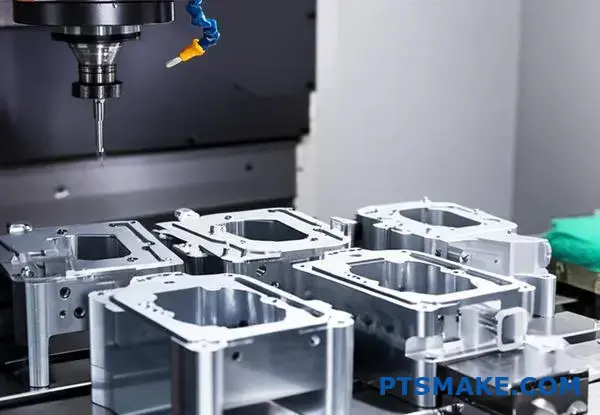

Springet fra traditionel 3-akset til 5-akset bearbejdning er et af de mest markante fremskridt. I stedet for at bearbejde et emne flere gange for at få adgang til forskellige flader - en proces, der medfører tid, omkostninger og risiko for fejl - kan en 5-akset maskine nærme sig arbejdsemnet fra fem forskellige retninger i en enkelt opsætning.

Fordelen ved en enkelt opsætning

Ved lavvolumenprojekter er opstillingstiden en stor omkostningsfaktor. Flerakset bearbejdning konsoliderer operationer og reducerer drastisk denne ikke-produktive tid. Det betyder, at vi kan producere indviklede dele, som f.eks. et komplekst hus til medicinsk udstyr eller en rumfartskomponent med konturerede overflader, meget mere effektivt. Det minimerer risikoen for tolerancefejl ved stabling, som kan opstå ved hver ny opsætning. Vores erfaring hos PTSMAKE er, at denne tilgang er nøglen til at levere dele med høj præcision inden for stramme tidsplaner.

Lås op for geometrisk frihed

Med 5-aksede funktioner er designerne ikke længere begrænset af begrænsningerne ved 3-akset bearbejdning. Underskæringer, dybe lommer og komplekse kurver bliver mulige uden behov for specialiserede opspændingsanordninger eller flere operationer. Det åbner døren til mere innovative og optimerede emnedesigns, hvilket er afgørende for prototyper og specialudstyr, hvor ydeevnen er altafgørende. Vi oplever, at bedre Optimering af værktøjsbaner6 er et direkte resultat af at have flere bevægelsesakser.

Tabellen nedenfor viser en kontrast mellem de to tilgange til små serier:

| Funktion | 3-akset CNC-bearbejdning | 5-akset CNC-bearbejdning |

|---|---|---|

| Opsætningstid | Høj (kræver flere opsætninger) | Lav (enkelt opsætning til de fleste dele) |

| Delkompleksitet | Begrænset til enklere geometrier | Ideel til komplekse, konturerede overflader |

| Nøjagtighed | Godt, men risiko for fejl ved hver opsætning | Fremragende, høj præcision og repeterbarhed |

| Ideel batch-størrelse | Bedst til enklere, større mængder | Perfekt til lav volumen, høj kompleksitet |

Højhastighedsskæring (HSC) for hastighed og kvalitet

Højhastighedsskæring handler ikke bare om at bevæge sig hurtigere; det er en anderledes produktionsfilosofi. Det udnytter ekstremt høje spindelhastigheder og specialdesignede værktøjer til at lave lettere og hurtigere snit. Spånerne transporterer det meste af varmen væk og beskytter både værktøjet og emnet mod termisk stress.

Denne teknik giver en overlegen overfladefinish, der ofte eliminerer behovet for sekundær polering, hvilket sparer både tid og penge - en betydelig fordel i lavvolumenproduktion, hvor hvert minut tæller.

Ud over de fysiske maskiner på værkstedsgulvet er den digitale infrastruktur, der understøtter dem, lige så transformerende. Et sømløst digitalt workflow er rygraden i moderne, effektiv CNC-bearbejdning af små serier. Det forbinder alle trin i processen, fra det indledende design til den endelige inspektion, minimerer friktion og eliminerer datatab.

Kraften i en digital tråd

Begrebet "digital tråd" betyder, at en enkelt, konsistent datastrøm flyder fra den oprindelige CAD-model til den færdigproducerede del. Denne integrerede tilgang har dybtgående konsekvenser for hastighed og nøjagtighed.

Integrerede CAD/CAM-systemer

Moderne CAD/CAM-software er ikke længere et sæt usammenhængende værktøjer. Dagens platforme giver os mulighed for at programmere værktøjsbaner direkte fra 3D-designmodellen. Når et design opdateres, kan værktøjsbanerne regenereres automatisk, så maskinen altid arbejder ud fra den seneste revision. Denne tætte integration er uvurderlig i prototyping, hvor vi ofte arbejder med kunder på flere design-iterationer. Det giver os mulighed for at give hurtig feedback og gå fra design til en fysisk del i løbet af få dage.

Simulation og digitale tvillinger

Før vi skærer i metal, kører vi hele bearbejdningsprocessen i et virtuelt miljø. Ved hjælp af digital tvillingeteknologi skaber vi en virtuel kopi af CNC-maskinen og arbejdsemnet. Det giver os mulighed for at:

- Bekræft værktøjsstier: Vi kan opdage potentielle kollisioner mellem værktøjet, emnet og opspændingsanordningerne og dermed forhindre dyre maskinnedbrud og skrottede dele.

- Optimer cyklustiderne: Vi kan eksperimentere med forskellige skærestrategier virtuelt for at finde den mest effektive tilgang uden at spilde maskintid.

- Forudsig delkvalitet: Avanceret simulering kan endda forudsige den endelige overfladefinish og dimensionsnøjagtighed og sikre, at emnet opfylder specifikationerne, før produktionen begynder.

Denne "first-time-right"-tilgang er afgørende for CNC-bearbejdning af små mængder, hvor der ikke er nogen stordriftsfordele til at absorbere omkostningerne ved fejl.

Her er et kig på, hvordan et digitalt workflow strømliner processen:

| Scene | Anvendt teknologi | Fordel ved lav volumen |

|---|---|---|

| Design | 3D CAD-software | Hurtig iteration og design for producerbarhed (DFM). |

| Programmering | Integreret CAM-software | Automatisk generering af værktøjsbaner, hvilket reducerer programmeringstiden. |

| Simulering | Digital tvilling/verifikationssoftware | Forebyggelse af fejl, procesoptimering, nul fysisk spild. |

| Bearbejdning | Smarte CNC-controllere | Realtidsovervågning og adaptiv kontrol for konsistens. |

| Inspektion | CMM med CAD-data | Automatiseret verifikation i forhold til den oprindelige designmodel. |

Ved at omfavne dette digitale økosystem forvandler vi lavvolumenproduktion fra en række diskrete trin til en flydende, datadrevet proces.

I sidste ende er teknologier som flerakset bearbejdning, højhastighedsskæring og integrerede digitale workflows ikke bare trinvise forbedringer. De ændrer fundamentalt økonomien og mulighederne for CNC-bearbejdning i små serier. De giver os mulighed for at producere meget komplekse dele med større præcision, hastighed og omkostningseffektivitet end nogensinde før. For ingeniører og designere betyder det mere kreativ frihed og en hurtigere vej fra koncept til virkelighed, hvor innovative ideer bliver til håndgribelige komponenter af høj kvalitet uden den barriere, der ligger i store produktionsforpligtelser.

Sammenligning af CNC-bearbejdning i små mængder med alternative produktionsmetoder?

Kæmper du med at vælge den rigtige produktionsmetode til dit lille parti? Føler du dig overvældet af mulighederne og deres kompromiser med hensyn til omkostninger, hastighed og kvalitet?

CNC-bearbejdning i små mængder giver et overlegent materialevalg og præcision. I modsætning hertil udmærker 3D-printning sig ved sin hastighed til komplekse prototyper, mens sprøjtestøbning i lav volumen bliver omkostningseffektiv til lidt større partier, hver med sine fordele og begrænsninger.

Når man skal beslutte sig for en fremstillingsproces til et lille parti dele, står valget ofte mellem nogle få nøgleaktører: CNC-bearbejdning, 3D-printning (additiv fremstilling) og sprøjtestøbning af små serier. Hver metode har sin plads, og det er afgørende at forstå de centrale forskelle for at kunne træffe en omkostningseffektiv og teknisk forsvarlig beslutning. Det bedste valg er sjældent indlysende og afhænger helt af dit projekts specifikke krav.

Sammenligning ansigt til ansigt: Vigtige parametre

Lad os se på, hvordan disse tre metoder klarer sig i forhold til hinanden ud fra de vigtigste faktorer. Vores erfaring hos PTSMAKE er, at det er disse kriterier, der oftest styrer vores kunders beslutninger.

Omkostningsstruktur

Omkostningsdynamikken varierer betydeligt. CNC-bearbejdning har minimale opsætningsomkostninger ud over programmering, hvilket gør det økonomisk for enkeltdele op til flere hundrede. 3D-print har næsten ingen opsætningsomkostninger, men materiale- og maskintiden pr. del kan være høj. Sprøjtestøbning kræver en betydelig forhåndsinvestering i en form, men omkostningerne pr. del er ekstremt lave, når først formen er lavet. Det gør det velegnet til mængder, hvor værktøjsomkostningerne kan afskrives effektivt.

Materialevalg og egenskaber

Det er her CNC-bearbejdning med lav volumen virkelig stråler. Den kan arbejde med et stort udvalg af metaller og plast i produktionskvalitet og levere dele med isotrope materialeegenskaber, hvilket betyder, at de har ensartet styrke i alle retninger. 3D-printning tilbyder en voksende liste af polymerer og nogle metaller, men delene har ofte Anisotropisk7 egenskaber på grund af lag-på-lag-processen, hvilket gør dem svagere langs visse akser. Sprøjtestøbning understøtter et massivt bibliotek af termoplast, der giver fremragende materialeegenskaber til den endelige del.

Her er en forenklet oversigt baseret på vores interne projektdata:

| Funktion | CNC-bearbejdning i små mængder | 3D-udskrivning (FDM/SLA) | Sprøjtestøbning med lav volumen |

|---|---|---|---|

| Værktøjsomkostninger | Lav til ingen | Ingen | Høj |

| Omkostninger pr. del | Medium (stabil) | Høj (falder en smule) | Meget lav |

| Gennemløbstid | Fastende (dage) | Meget hurtigt (timer til dage) | Moderat (uger på grund af værktøj) |

| Materialer | Bred (metaller, plast) | Moderat (hovedsageligt plast) | Bred (termoplast) |

| Kompleksitet | Høj (med begrænsninger) | Meget høj (kompleks intern) | Moderat (kræver trækvinkler) |

| Tolerancer | Meget høj | Lav til middel | Høj |

Denne tabel giver en hurtig reference, men nuancerne i hvert projekt kan ændre balancen. For eksempel kan en meget kompleks del, der er umulig at støbe, være en perfekt kandidat til 3D-print, selv om materialeegenskaberne ikke er ideelle til slutbrug.

Ud over de centrale parametre er det bedste produktionsvalg ofte dikteret af den specifikke anvendelse eller stadiet i produktudviklingen. En metode, der er perfekt til en proof-of-concept-prototype, er sandsynligvis ikke det rigtige valg til en præproduktionskørsel. Lad os udforske nogle almindelige scenarier for at se, hvordan disse processer passer til forskellige behov.

Applikationsspecifikke scenarier

At forstå den ideelle brugssag for hver metode hjælper med at afklare beslutningsprocessen. Det handler ikke kun om specifikationer på et ark; det handler om, hvad du skal bruge delen til.

Bedst til funktionelle prototyper og test

Når du har brug for en prototype, der efterligner styrken, følelsen og ydeevnen af en endelig produktionsdel, CNC-bearbejdning med lav volumen er ofte det bedste valg. Fordi der bruges rigtige produktionsmaterialer, kan du trygt udføre strenge funktionelle tests, som f.eks. stressanalyse eller pasformskontrol. Mens 3D-print er hurtigere til at tjekke form og pasform, kan materialebegrænsningerne være en ulempe for funktionstest. Vi anbefaler ofte CNC til kunder, der har brug for at validere et design med en del, der opfører sig nøjagtigt som den masseproducerede version.

Bedst til hastighed og geometrisk kompleksitet

Til de første design-iterationer, især dem med utroligt komplekse indre geometrier eller organiske former, er 3D-print uovertruffen. Det kan producere dele i løbet af få timer, direkte fra en CAD-fil, uden værktøj eller kompleks opsætning. Det giver ingeniører mulighed for hurtigt at identificere designfejl og iterere hurtigt. Men hvis emnet kræver snævre tolerancer eller en glat overfladefinish, er det nødvendigt med efterbehandling, hvilket giver ekstra tid og omkostninger.

Bedst til broproduktion og markedstest

Sprøjtestøbning i små mængder er den ideelle "bro" mellem prototyper og produktion i fuld skala. Når du har brug for et par hundrede til flere tusinde dele til at teste markedet, validere din fremstillingsproces eller opfylde de første ordrer, giver sprøjtestøbning dele i produktionskvalitet til en skalerbar pris. Den indledende værktøjsinvestering er højere end CNC, men den lave pris pr. del gør det økonomisk for disse mængder. Hos PTSMAKE bruger vi ofte CNC-bearbejdning til at skabe de første prototyper, før en kunde forpligter sig til de højere omkostninger ved en sprøjtestøbning, hvilket sikrer, at designet er perfekt først. Denne hybride tilgang afdramatiserer hele processen.

At vælge mellem CNC-bearbejdning, 3D-print og sprøjtestøbning i små serier kræver en klar forståelse af projektets mål. Mens CNC tilbyder uovertruffen materialevalg og præcision til funktionelle dele, giver 3D-print en utrolig hastighed til komplekse prototyper på et tidligt stadie. Sprøjtestøbning er den mest omkostningseffektive løsning til lidt større partier, der er beregnet til markedstest eller indledende produktionskørsler. Det optimale valg er altid en balance mellem omkostninger, leveringstid, materialekrav og anvendelse.

At vælge den rigtige partner til CNC-bearbejdning af små mængder.

Har du nogensinde valgt en bearbejdningspartner på baggrund af et lavt tilbud for derefter at opleve endeløse forsinkelser og dele, der ikke lever op til specifikationerne? Er du bekymret for, at det forkerte valg til dit næste projekt kan afspore hele din tidslinje?

Når du skal vælge den rigtige partner til CNC-bearbejdning af små serier, skal du se ud over prisen. En grundig evaluering af deres tekniske evner, relevante brancheerfaring, certificerede kvalitetssystemer, kommunikationspraksis og ægte fleksibilitet er afgørende for et vellykket og pålideligt produktionspartnerskab.

At vælge en partner er en af de mest kritiske beslutninger, du træffer for dit projekts succes. Det handler ikke kun om at finde en leverandør; det handler om at finde en forlængelse af dit eget team. Den rigtige partner kan give uvurderlig feedback, forhindre dyre fejl og sikre, at dine komponenter bliver leveret til tiden og efter dine præcise specifikationer. Lad os gennemgå de vigtigste kriterier, der skal evalueres.

Tekniske muligheder: Se ud over maskinlisten

En lang liste over 3-aksede og 5-aksede maskiner på en hjemmeside ser imponerende ud, men den fortæller ikke hele historien. Ægte teknisk kapacitet er en kombination af hardware, software og menneskelig ekspertise. Når du evaluerer en potentiel partner, skal du grave dybere ned i disse områder:

- Avanceret software og programmering: Bruger de moderne CAM-software? Dygtig programmering er afgørende for komplekse geometrier og effektive værktøjsbaner, hvilket har direkte indflydelse på kvaliteten og prisen på dine emner, især i lavvolumenproduktion, hvor opsætningstiden er en væsentlig faktor.

- Inspektion og metrologi: Hvordan verificerer de deres arbejde? Se efter velkalibreret inspektionsudstyr som koordinatmålemaskiner (CMM'er), optiske komparatorer og overfladeruhedstestere. Et engagement i metrologi er et engagement i kvalitet. Deres ekspertise i at anvende principper som Geometrisk dimensionering og tolerance8 er en klar indikator på deres tekniske dybde.

- Materialeekspertise: En partner bør have dokumenteret erfaring med at arbejde med de specifikke materialer, du har brug for, uanset om det er standard aluminium og stål eller mere eksotiske legeringer som Inconel eller titanium. Spørg dem om tidligere projekter med lignende materialer.

Hos PTSMAKE har vi fundet ud af, at denne kombination af avanceret teknologi og dygtige ingeniører er det, der virkelig gør os i stand til at tackle komplekse CNC-bearbejdningsprojekter med lav volumen effektivt.

Kvalitetscertificeringer: Din sikkerhed for ensartethed

Certificeringer er ikke bare et stykke papir; de er et bevis på en virksomheds engagement i etablerede, gentagelige processer. De giver en ramme for kvalitetsstyring, der sikrer konsistens fra første til sidste del.

| Certificering | Hvad det betyder for dit projekt |

|---|---|

| ISO 9001:2015 | Partneren har et robust kvalitetsstyringssystem (QMS). Det betyder dokumenterede processer, klar ansvarlighed og fokus på løbende forbedringer og kundetilfredshed. |

| AS9100 | Dette er standarden for luftfartsindustrien. Den indeholder alle ISO 9001's krav plus yderligere kriterier for sikkerhed, kvalitet og risikostyring, der er specifikke for luftfart og forsvar. |

| ISO 13485 | Vigtigt for fremstilling af medicinsk udstyr. Det betyder, at partneren følger strenge protokoller for risikostyring og sporbarhed, som kræves for komponenter af medicinsk kvalitet. |

Når du ser disse certificeringer, kan du være mere sikker på, at leverandøren tager kvalitet alvorligt. De er blevet revideret af en tredjepart og har bevist, at deres processer er pålidelige.

Ud over hardware og certificeringer er det menneskelige element i et partnerskab ofte det, der afgør, om det bliver en succes eller en fiasko. Hvordan en leverandør kommunikerer og tilpasser sig dine behov, kan gøre hele forskellen, især i det dynamiske miljø med produktudvikling og lavvolumenproduktion.

Kommunikation: Fundamentet for et stærkt partnerskab

Dårlig kommunikation er et stort problem, som jeg har set ødelægge projekter. Vage opdateringer, langsomme svar og sprogbarrierer kan føre til misforståelser, fejl og overskredne deadlines. Fremragende kommunikation er en ufravigelig egenskab for en langsigtet partner.

Nøgleindikatorer for kommunikation:

- Dedikeret kontaktperson: Har du en specifik projektleder eller ingeniør, som forstår dit projekt? Hvis du kun har kontakt med én person, som er ansvarlig og vidende, undgår du, at information går tabt.

- Proaktiv feedback: En god partner tager ikke bare din CAD-fil og laver dele. De giver DFM-feedback (Design for Manufacturability). De vil foreslå mindre justeringer, der kan forbedre kvaliteten, reducere omkostningerne eller fremskynde produktionen. Denne samarbejdsorienterede tilgang er et tegn på en ægte ekspert.

- Klarhed og gennemsigtighed: De skal give klare, regelmæssige opdateringer om dit projekts status. Hvis der opstår et problem, skal de straks informere dig med et løsningsforslag og ikke vente, til leveringsdatoen er overskredet.

Fleksibilitet: Lakmusprøven for specialister med lav volumen

Lavvolumenproduktion er i sagens natur anderledes end masseproduktion. Designet udvikler sig, kravene ændrer sig, og tidsplanerne skifter. En partner, der specialiserer sig i dette område, skal være bygget til fleksibilitet. En stiv, højvolumen-fokuseret butik vil have svært ved at leve op til kravene i kortvarige projekter.

Hvordan man måler fleksibilitet:

- Spørg om "hvad nu hvis"-scenarier: Stil hypotetiske spørgsmål under tilbudsprocessen. "Hvad er jeres proces, hvis vi har brug for at ændre en kritisk dimension, efter at ordren er afgivet?" eller "Hvordan ville I håndtere en anmodning om at fremskynde halvdelen af ordren?" Deres svar vil afsløre deres processer og holdning til forandringer.

- Gennemgå deres ændringsordreproces: Har de en klar, fair og effektiv proces for håndtering af designændringer? Den skal være ligetil og gennemsigtig og beskrive enhver indvirkning på omkostninger og leveringstid.

- Forhør dig om prototyper: En virksomhed, der udmærker sig ved hurtig prototyping, er ofte meget fleksibel. De er vant til hurtige omstillinger og iterativt design, hvilket er den samme tankegang, der er nødvendig for at få succes med cnc-bearbejdning i små mængder. Det er vores erfaring hos PTSMAKE, at denne fleksibilitet giver os mulighed for at støtte vores kunder gennem hele deres produktudviklingscyklus, fra en enkelt prototype til kortvarig produktion.

I sidste ende er det at vælge den rigtige partner til CNC-bearbejdning af små mængder langt mere end en simpel sammenligning af omkostninger. Det kræver en holistisk vurdering af deres tekniske formåen, dokumenterede brancheerfaring og engagement i kvalitetssystemer. Lige så vigtigt er partnerskabets "bløde færdigheder": klar kommunikation og vilje til at tilpasse sig ændringer. Ved at bruge disse kriterier kan du finde en pålidelig leverandør, der fungerer som en ægte forlængelse af dit team og sikrer, at dit projekt bliver en succes.

Omkostningsdrivere og prismodeller i CNC-bearbejdning af små mængder?

Har du nogensinde modtaget to tilbud på CNC-bearbejdning af den samme del, som var vidt forskellige? Det kan være forvirrende at forstå, hvad der virkelig driver den endelige pris, og det gør dig usikker på, om du får en fair aftale.

De primære omkostningsdrivere i CNC-bearbejdning med lav volumen er opsætningstid, materialevalg, emnets kompleksitet og batchstørrelse. Prismodellerne omfatter typisk strukturer pr. del, pr. batch eller projektbaserede strukturer, og for at få gennemsigtige tilbud skal man indsende en detaljeret tilbudsforespørgsel (RFQ).

At forstå, hvad der indgår i et tilbud, er det første skridt mod at kontrollere dit budget. Prisen er ikke vilkårlig; den er en direkte afspejling af de ressourcer, der kræves for at omdanne dit design til en fysisk del. Lad os se nærmere på de centrale faktorer, som alle maskinværksteder, inklusive os hos PTSMAKE, tager i betragtning, når de udarbejder et tilbud på dit projekt.

Anatomien i et tilbud på CNC-bearbejdning

Den endelige pris er en sum af flere nøglekomponenter. Selv om de alle spiller sammen, kan det at tænke på dem hver for sig tydeliggøre, hvor dine penge går hen.

Opsætningstid: Den første forhindring

Ved CNC-bearbejdning i små serier er opstillingsomkostningerne ofte den største del af regningen. I modsætning til masseproduktion, hvor disse omkostninger er fordelt på tusindvis af enheder, er de i små serier kun fordelt på nogle få. Opsætning omfatter alt, hvad der sker, før den første spån skæres:

- CAM-programmering: En programmør oversætter din CAD-model til instruktioner (G-kode) til CNC-maskinen. Komplekse dele kræver mere programmeringstid.

- Værktøj og ophængning: De rigtige skæreværktøjer skal vælges, lades og kalibreres. Ofte er der brug for specialfremstillede opspændingsanordninger til at holde emnet sikkert og præcist, hvilket øger startomkostningerne. Processen med at sprede disse engangsomkostninger over antallet af producerede dele er en form for afskrivning9.

Valg af materiale: Omkostninger og bearbejdelighed

Råvareprisen er ligetil, men det er kun halvdelen af historien. Materialets bearbejdelighed spiller en stor rolle. Nogle materialer er simpelthen sværere og mere tidskrævende at skære i end andre.

| Materiale | Relativ råvarepris | Bearbejdelighed | Indvirkning på bearbejdningstid |

|---|---|---|---|

| Aluminium 6061 | Lav | Fremragende | Hurtig, mindre slid på værktøjet |

| Rustfrit stål 304 | Medium | Moderat | Langsommere, mere slid på værktøjet |

| Titanium | Høj | Vanskeligt | Meget langsom, betydeligt slid på værktøjet |

Som du kan se, kan valget af et svært bearbejdeligt materiale som titanium øge bearbejdningstiden og omkostningerne til udskiftning af værktøj, hvilket øger prisen pr. del betydeligt, selv om forskellen i råmaterialeomkostningerne ikke er ekstrem.

Delkompleksitet og tolerancer

Jo mere kompleks din del er, jo mere vil den koste. Kompleksitet handler ikke kun om den overordnede form; den er drevet af specifikke funktioner:

- Antal operationer: Skal emnet fræses, drejes og bores? Hvert maskinskift øger opstillings- og håndteringstiden.

- Snævre tolerancer: At holde en tolerance på ±0,005" er standard. At kræve ±0,001" kræver mere præcise maskiner, langsommere skærehastigheder og hyppigere inspektioner, hvilket alt sammen øger omkostningerne.

- Overfladefinish: En standardbearbejdet finish er den mest omkostningseffektive. Hvis der kræves en glattere finish (f.eks. gennem slibning eller polering), tilføjes sekundære bearbejdningstrin og omkostninger.

Når du forstår omkostningsdriverne, kan du bedre fortolke de prismodeller, som leverandørerne bruger. Forskellige modeller passer til forskellige projekttyper, og hvis du kender forskellen, kan du sammenligne æbler med æbler, når du evaluerer tilbud. Det handler om at finde en struktur, der passer til dit projekts specifikke behov og budget.

Afkodning af prismodeller for bedre budgetlægning

Maskinværksteder bruger typisk en af tre hovedmodeller for prisfastsættelse. I vores arbejde med kunder hos PTSMAKE hjælper vi dem med at forstå, hvilken model der passer bedst til deres projekt for at sikre klarhed og undgå overraskelser.

Almindelige prisstrukturer

Hver model har sin plads, og en god leverandør vil være åben om, hvordan de har struktureret deres tilbud.

| Prismodel | Bedst til | Sådan fungerer det | Vigtige overvejelser |

|---|---|---|---|

| Prissætning pr. del | Prototyper, meget små oplag (1-10 enheder) | Alle omkostninger til opsætning, materialer og arbejdskraft er samlet i prisen for en enkelt enhed. | Prisen pr. del er høj, men ligetil. God til engangsopgaver. |

| Prissætning pr. batch | Typiske lavvolumenkørsler (10-500 enheder) | Der gives en enkelt pris for hele partiet. Denne pris inkluderer et opsætningsgebyr plus materiale- og bearbejdningsomkostninger for alle dele. | Giver en lavere omkostning pr. del end modellen pr. del. Giver mulighed for klar omkostningssammenligning ved forskellige mængder. |

| Projektbaseret prissætning | Komplekse projekter med flere komponenter, samling | En enkelt pris dækker al produktion, montering og styring af et helt projekt. | Ideel til komplette løsninger, men kræver et meget detaljeret arbejdsområde for at være præcis. |

Tips til at indhente gennemsigtige og konkurrencedygtige tilbud

For at få et tilbud, der både er retfærdigt og let at forstå, skal du give de rigtige oplysninger på forhånd. En detaljeret RFQ er dit bedste værktøj.

Giv en komplet teknisk pakke

Jo flere oplysninger du giver, jo mere præcist bliver tilbuddet. En god RFQ indeholder altid:

- 3D CAD-filer: STEP- eller IGES-filer er standard.

- 2D-tegninger: Angiv kritiske dimensioner, tolerancer, overfladebehandlinger og specifikke materialer.

- Mængde: Angiv det nøjagtige antal dele, der er brug for. Det er også nyttigt at bede om prisafvigelser ved forskellige mængder (f.eks. 50, 100, 250 enheder) for at se, hvordan omkostningerne pr. del ændrer sig.

- Specifikationer for materiale og finish: Vær præcis. I stedet for "aluminium" skal du angive "Aluminium 6061-T6, anodiseret klar".

Kommuniker dine prioriteter

Det er min erfaring, at de mest vellykkede projekter opstår, når kunden og butikken er på linje. Lad din leverandør vide, hvad der betyder mest. Er deadlinen ikke til forhandling? Har det højeste prioritet at nå et bestemt omkostningsmål? Denne kontekst giver en partner som PTSMAKE mulighed for at foreslå alternative materialer eller mindre designjusteringer (DFM), der kan spare dig penge uden at gå på kompromis med funktionen. En gennemsigtig leverandør bør være villig til at give en grundlæggende omkostningsfordeling, så du kan se, hvor pengene går hen, og gøre tilbuddet let at forstå.

Forståelse af omkostningsdrivere og prismodeller inden for CNC-bearbejdning i små mængder afmystificerer tilbudsprocessen. Nøglefaktorer som opstillingstid, materialevalg og emnets kompleksitet har direkte indflydelse på den endelige pris. Ved at give en detaljeret forespørgsel, der indeholder komplette tekniske filer og klare prioriteter, giver du din produktionspartner mulighed for at levere et gennemsigtigt og konkurrencedygtigt tilbud. Denne viden giver dig mulighed for bedre at styre budgetter og træffe informerede beslutninger, hvilket sikrer, at du får den bedste værdi for dit projekt.

Lås op for CNC-præcision - få dit lavvolumen-tilbud med PTSMAKE

Er du klar til at forkorte leveringstiden, minimere risikoen og opnå præcision med CNC-bearbejdning i små mængder? Kontakt PTSMAKE nu for at få et hurtigt og pålideligt tilbud, der er skræddersyet til dine behov for specialfremstilling. Oplev den fleksibilitet og ekspertise, som branchens ledere har tillid til - send din forespørgsel i dag!

Forstå, hvordan et materiale interagerer med menneskekroppen for at sikre udstyrets sikkerhed og effektivitet. ↩

Lær, hvorfor ensartet materialestyrke er afgørende for dine funktionelle prototypers ydeevne og pålidelighed. ↩

Undersøg, hvorfor materialer med ensartede egenskaber i alle retninger bearbejder mere forudsigeligt. ↩

Forstå denne vigtige materialeegenskab for at undgå uventede delfejl og optimere dit design til kompositmaterialer. ↩

Forstå dette symbolske sprog for bedre at kunne definere og inspicere dine deles kritiske egenskaber og tolerancer. ↩

Opdag, hvordan avancerede værktøjsbanestrategier kan reducere cyklustiderne og forbedre overfladefinishen på dine CNC-emner. ↩

Forstå, hvordan materialekorn påvirker delens styrke og ydeevne. ↩

Klik for at forstå, hvordan dette symbolske sprog sikrer, at din designintention bliver omsat perfekt til en fysisk del. ↩

Få mere at vide om, hvordan engangsomkostninger til opsætning fordeles på produktionsenheder. ↩