Bearbejdning af store dele giver unikke udfordringer, som kan være afgørende for projektets tidslinje og budget. Standard CNC-processer kommer ofte til kort, når de skal håndtere overdimensionerede komponenter, hvilket fører til præcisionsproblemer, termisk forvrængning og dyrt omarbejde, der forsinker kritiske produktionsplaner.

CNC-bearbejdning af store dele involverer specialudstyr, avancerede fleraksede teknikker og præcis termisk styring til fremstilling af store komponenter med snævre tolerancer til industrier som rumfart, forsvar samt olie og gas.

Kompleksiteten ved bearbejdning af store emner går langt ud over blot at opskalere standardprocesser. Fra udfordringer med materialehåndtering til krav om kvalitetssikring - hvert aspekt kræver nøje overvejelser og specialiseret ekspertise. At forstå disse faktorer hjælper dig med at træffe informerede beslutninger om din produktionsstrategi og valg af partner. Lad mig føre dig gennem de vigtigste brancher, tekniske udfordringer og innovative løsninger, der definerer succesfuld CNC-bearbejdning af store emner.

Branchespecifikke anvendelser af CNC-bearbejdning af store dele.

Har du nogensinde undret dig over, hvordan massive, missionskritiske komponenter til raketter eller vindmøller fremstilles med absolut præcision? En enkelt fejl i disse gigantiske dele kan være katastrofal.

CNC-bearbejdning af store dele er den centrale fremstillingsproces for industrier som rumfart, energi og forsvar. Den skaber store komponenter med høj præcision, fra flyvinger til turbineblade, og sikrer den strukturelle integritet, sikkerhed og driftseffektivitet, der er afgørende for disse krævende sektorer.

Når vi taler om CNC-bearbejdning af store emner, handler det ikke kun om størrelsen. Det handler om at opretholde ekstrem præcision over enorme overflader og komplekse geometrier. I tidligere projekter hos PTSMAKE har vi fundet ud af, at industrier med nultolerance over for fejl er de primære drivkræfter for denne teknologi. To af de mest krævende er rumfart samt olie og gas.

Luft- og rumfart: Skubber grænserne for præcision

I rumfartsindustrien er hver komponents vægt og styrke af afgørende betydning. Der er simpelthen ikke plads til fejl, når liv står på spil. CNC-bearbejdning af store dele er afgørende for fremstilling af komponenter, der definerer et flys sikkerhed og ydeevne.

Kritiske komponenter og materialer

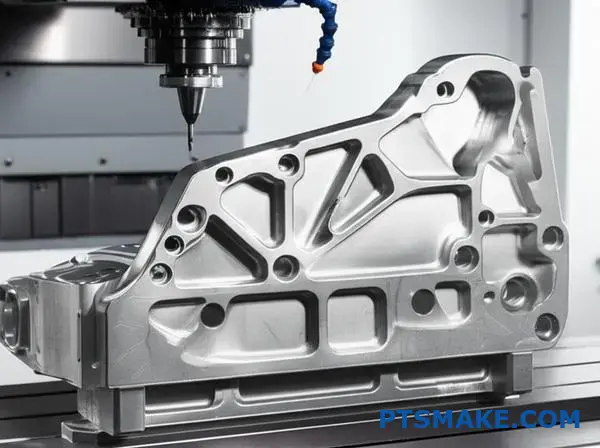

Tænk på vigtige strukturelle elementer som vingespær, skrogrammer og komponenter til landingsstel. Disse er ofte bearbejdet af enkelte, massive blokke af højstyrkematerialer som titanium eller aluminiumslegeringer. Denne monolitiske tilgang skaber dele, der er stærkere og lettere end samlinger lavet af flere mindre stykker. Målet er at eliminere potentielle svigtpunkter som samlinger eller svejsninger. Det er en stor teknisk udfordring at opnå de krævede snævre tolerancer på tværs af en del, der kan være flere meter lang. Værktøjsmaskinens volumetrisk nøjagtighed1 bliver altafgørende for at sikre, at alle funktioner er præcis, hvor de skal være.

Olie og gas: Holdbarhed under ekstremt pres

Olie- og gassektoren arbejder i nogle af verdens mest barske miljøer, fra dybhavsboresteder til fjerntliggende ørkenrigge. De anvendte komponenter skal kunne modstå et enormt tryk, ekstreme temperaturer og ætsende materialer. Fejl er ikke en mulighed, da det kan føre til miljøkatastrofer og massive økonomiske tab.

Komponenter, der modstår elementerne

Her bruges CNC-bearbejdning af store dele til at skabe robuste komponenter som BOP'er (blowout preventers), store ventilhuse og huse til undervandsudstyr. Disse dele er ofte fremstillet af hårde materialer som rustfrit stål eller nikkelbaserede legeringer som Inconel. Præcisionen i bearbejdningen sikrer perfekte tætninger og tilpasninger, som er afgørende for at holde højtryksvæsker og -gasser sikkert inde.

| Industri | Nøglekomponent | Primært materiale | Den største udfordring |

|---|---|---|---|

| Luft- og rumfart | Vingespark | Titanium / aluminiumslegering | Højt forhold mellem styrke og vægt |

| Olie og gas | Udblæsningssikring | Rustfrit stål / Inconel | Modstandsdygtighed over for korrosion og tryk |

| Luft- og rumfart | Landingsstel | Højstyrkestål | Modstandsdygtighed over for udmattelse og slag |

| Olie og gas | Undervandshus | Nikkelbaseret legering | Forsegling og miljømæssig holdbarhed |

Ud over rumfart og energi er behovet for store, præcist bearbejdede dele en rød tråd i andre grundlæggende industrier. Principperne om styrke, pålidelighed og præcision er lige så kritiske inden for forsvar, transport og vedvarende energi, hvor store maskiner udgør rygraden i vores infrastruktur og sikkerhed.

Forsvar og transport: Rygraden i mobilitet og sikkerhed

I både forsvaret og den tunge transport skal udstyret være bygget til ekstrem holdbarhed og lang levetid. Komponenterne er ofte store, tunge og udsættes for konstant stress og vibrationer.

Byggeri for styrke og pålidelighed

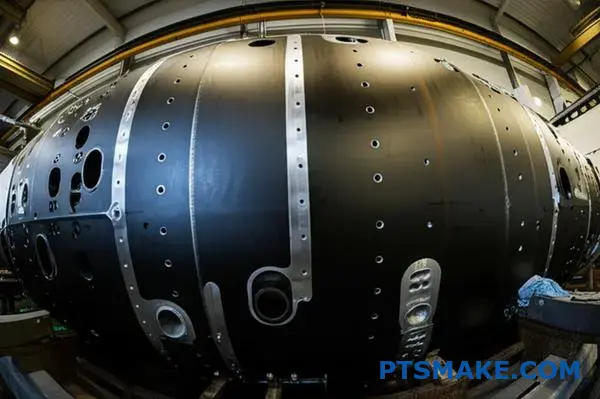

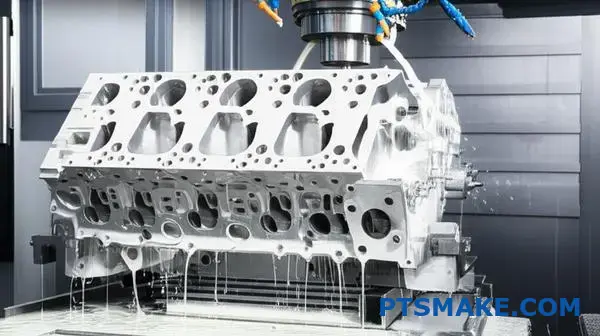

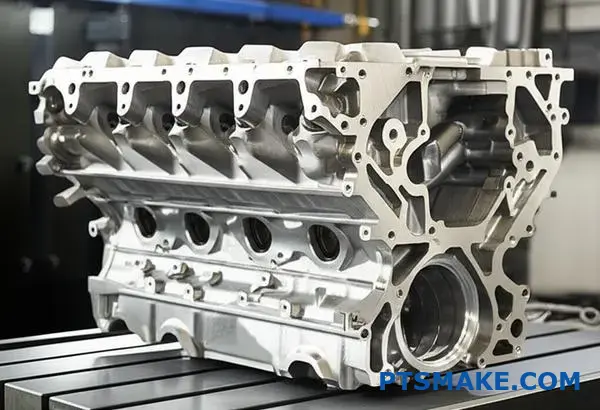

Til forsvarsformål ser vi CNC-bearbejdning af store dele brugt til at producere monolitiske skrog til pansrede køretøjer eller komplekse strukturelle komponenter til ubåde. Præcisionen sikrer en perfekt pasform, hvilket er afgørende for strukturel integritet og beskyttelse. På samme måde bearbejdes massive motorblokke til lokomotiver, skibe og tunge lastbiler i transportsektoren efter nøjagtige standarder. Det sikrer effektivitet og pålidelighed over millioner af kilometer. En lille upræcision i en stor motorblok kan føre til for tidlig svigt og kostbar nedetid.

Vedvarende energi: Bearbejdning af en bæredygtig fremtid

Skiftet til vedvarende energikilder har skabt en kraftig stigning i efterspørgslen efter meget store komponenter med høj præcision. Fremstilling af dele til vindmøller og vandkraftværker giver unikke udfordringer på grund af deres enorme størrelse og behovet for årtiers pålidelig drift.

Komponenter til en grønnere planet

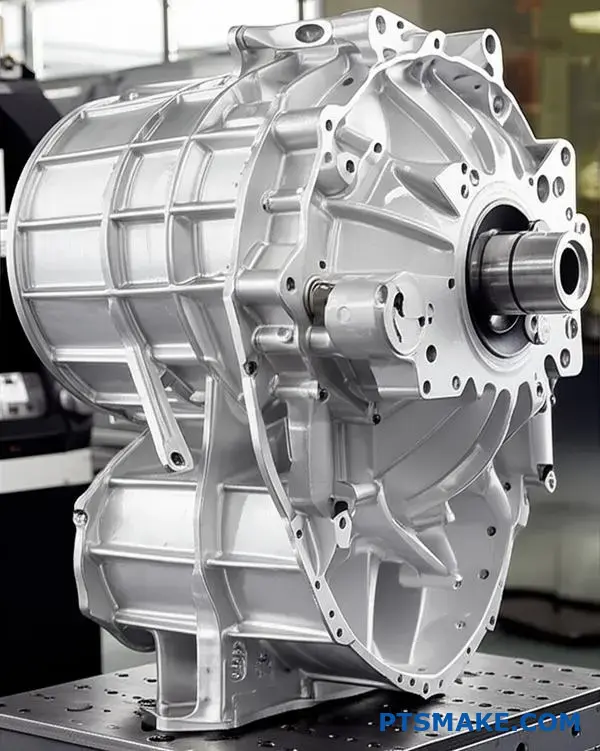

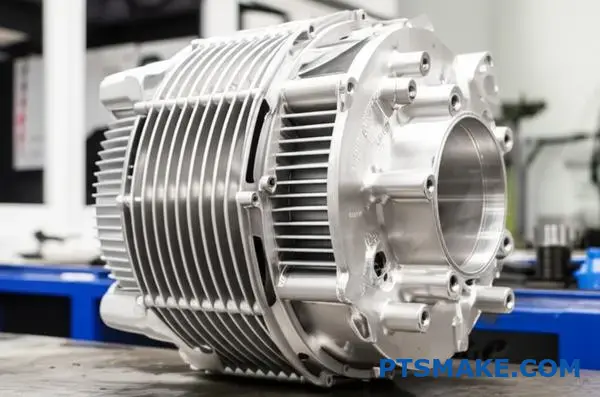

Hos PTSMAKE har vi i stigende grad arbejdet med projekter i denne sektor. Vindmøller kræver massive komponenter som nav, hovedaksler og gearkassehuse. Navet, som forbinder vingerne med turbinen, kan være flere meter i diameter og skal bearbejdes med utrolig nøjagtighed for at sikre balance og aerodynamisk effektivitet. Enhver ubalance kan føre til katastrofale fejl. På samme måde er løbene og portene til vandkraftværker enorme, komplekse dele, der skal formes perfekt for at maksimere energiproduktionen og modstå vandets konstante kraft.

| Industri | Eksempel på komponent | Vigtige krav | Konsekvenser af fiasko |

|---|---|---|---|

| Forsvar | Skrog til pansrede køretøjer | Ballistisk modstandsdygtighed | Kompromitteret sikkerhed for besætningen |

| Transport | Lokomotivets motorblok | Høj udholdenhed | Forstyrrelser i forsyningskæden |

| Vedvarende energi | Vindmølle-nav | Rotationsbalance | Katastrofalt strukturelt svigt |

| Vedvarende energi | Løber til vandkraftturbine | Hydrodynamisk effektivitet | Reduceret energiproduktion |

Fra fly, der flyver i 30.000 fods højde, til turbiner, der udnytter vindkraften, er CNC-bearbejdning af store dele den skjulte motor, der driver den moderne industri. Den gør det muligt at skabe massive, monolitiske komponenter, hvor præcision ikke er til forhandling. Denne teknologi er grundlæggende for at sikre sikkerhed inden for rumfart, holdbarhed i olie- og gassektoren og pålidelighed inden for forsvar og vedvarende energi. Kerneudfordringen på tværs af alle disse områder er den samme: at opnå snævre tolerancer og komplekse geometrier i en enorm skala.

Materialeudfordringer i CNC-bearbejdning af store emner.

Har du nogensinde stået over for et projekt, hvor råmaterialets blotte størrelse fuldstændig ændrer reglerne for bearbejdning? Håndtering af et massivt emne giver unikke udfordringer, som standardprocesser simpelthen ikke kan løse, hvilket risikerer både forsinkelser og dyre fejl.

De primære materialeudfordringer ved CNC-bearbejdning af store emner stammer fra emnets størrelse, vægt og indre spændinger. Disse faktorer kræver unikke strategier for håndtering, fastspænding og valg af værktøj, især med hårde legeringer som titanium eller rustfrit stål, for at forhindre deformation og sikre præcision.

Dilemmaet med vægt og størrelse

Den mest umiddelbare udfordring ved CNC-bearbejdning af store emner er at håndtere selve arbejdsemnet. Vi taler ikke om dele, du kan løfte i hånden. De kræver ofte traverskraner og specialiseret rigning bare for at få dem op på maskinbordet. Den store masse kan få materialet til at synke under sin egen vægt, et fænomen, der kaldes afbøjning. Hvis det ikke understøttes ordentligt, kan denne nedbøjning føre til unøjagtigheder, der overskrider snævre tolerancer. Fastspænding er en anden forhindring. Det er en delikat balanceakt at anvende tilstrækkelig kraft til at fastgøre en blok på flere tons uden at forvrænge dens form. Hos PTSMAKE designer vi ofte skræddersyede fiksturer til hvert enkelt stort projekt for at give robust støtte på kritiske punkter og sikre, at emnet forbliver stabilt gennem hele bearbejdningscyklussen. Denne indledende opsætning er uden tvivl en af de mest kritiske faser for succes.

Indre spændinger og materialestabilitet

Store metalblokke, hvad enten de er smedet, støbt eller valset, er ikke helt ensartede. De har indre Restspænding2 fra deres fremstillingsproces. Når vi bearbejder materialet, frigør vi den oplagrede energi, og emnet kan blive skævt, drejet eller bøjet på uforudsigelige måder. Det er et stort problem, når man allerede har investeret mange timers maskintid. For at imødegå dette er det ofte nødvendigt med en bearbejdningsproces i flere trin. Det kan involvere grovbearbejdning, efterfulgt af en spændingsaflastende varmebehandlingscyklus og så den sidste finish. Det giver ekstra tid og omkostninger, men det er afgørende for at opnå dimensionsstabilitet. At ignorere disse indre kræfter er en almindelig faldgrube, der kan forvandle et emne af høj værdi til dyrt skrot.

Vigtige materialeegenskaber og deres indvirkning

Valget af materiale dikterer hele bearbejdningsstrategien. Hver legering opfører sig forskelligt under fræseren, især i stor skala, hvor varmen har mere tid og plads til at opbygge sig. Det er vigtigt at forstå disse egenskaber. Baseret på vores projekterfaring er her en hurtig oversigt over almindelige materialer, der bruges til fremstilling af store dele, og deres tilknyttede udfordringer.

| Materiale | Nøgleegenskab | Bearbejdningsudfordring |

|---|---|---|

| Titanium (Ti-6Al-4V) | Høj styrke i forhold til vægt, dårlig varmeleder | Intens varmeopbygning ved værktøjet, hurtig slitage |

| Rustfrit stål (316L/17-4) | Høj korrosionsbestandighed, arbejdshærdning | Materialet bliver hårdere, når du skærer i det |

| Inconel 718 | Fremragende styrke ved høje temperaturer | Ekstremt værktøjsslid, kræver meget lave hastigheder |

| Aluminium (7075/6061) | Letvægt, god bearbejdelighed | Udsat for forvrængning og problemer med varmeudvidelse |

Tæmning af hårde legeringer i store formater

Bearbejdning af vanskelige materialer som titanium og superlegeringer er en udfordring i enhver skala, men for store dele forstærkes problemerne. Lange, kontinuerlige snit genererer enorm varme, og fordi disse materialer er dårlige varmeledere, koncentreres varmen på skæreværktøjet, hvilket får det til at svigte hurtigt. Strategien her drejer sig om effektiv varmestyring.

Varmestyring er altafgørende

Til en stor titaniumsmedeopgave kan vi f.eks. ikke bare bruge standardkølevæske. Vi bruger højtrykskølesystemer, der sender væskestråler direkte mod skærezonen og slukker varmen, før den kan beskadige værktøjet eller emnet. Valg af værktøj er også afgørende. Vi bruger skær med specifikke belægninger, f.eks. aluminium-titannitrid (AlTiN), som danner en beskyttende termisk barriere. Vi kontrollerer også omhyggeligt skæreparametrene - at sænke spindelhastigheden og samtidig opretholde en ensartet tilspænding hjælper med at reducere varmeudviklingen og giver mulighed for en stabil og forudsigelig bearbejdning. Det er en langsommere proces, men det er den eneste måde at sikre både værktøjets levetid og emnets kvalitet.

Strategier for arbejdshærdende materialer

Rustfrit stål og legeringer som Inconel har en vanskelig egenskab: De bliver hårdere, når man bearbejder dem. Dette er kendt som arbejdshærdning. Hvis et skæreværktøj gnider mod overfladen i stedet for at klippe rent i materialet, hærder det det sted, det lige har rørt ved, hvilket gør den næste bearbejdning endnu sværere. Det kan føre til hakkeri, dårlig overfladefinish og ødelagte værktøjer.

Reglen om "ikke at bo"

Den gyldne regel for disse materialer er at holde værktøjet konstant i gang og bevæge sig fremad. Vi programmerer vores værktøjsbaner for at undgå at blive stående et sted. Vi bruger aggressive tilspændingshastigheder for at blive under det tidligere hærdede lag og skære ind i det blødere materiale nedenunder. Teknikker som trochoidal fræsning, hvor værktøjet tager en række cirkulære snit i stedet for en lige linje, er utroligt effektive. Denne tilgang begrænser værktøjets indgrebsvinkel, hvilket hjælper med at styre skærekræfterne og giver en "afkølingsperiode", når værktøjet afslutter hvert loop, hvilket forlænger dets levetid betydeligt. I vores arbejde hos PTSMAKE har disse avancerede værktøjsbaner vist sig at reducere værktøjsforbruget med en mærkbar margin på store komponenter i rustfrit stål.

Materialevalg til store dele går langt ud over dets egenskaber ved slutbrug; det har direkte indflydelse på hele fremstillingsprocessen. De iboende udfordringer med vægt, indre spændinger og varmeledningsevne kræver specialiserede løsninger. For hårde legeringer som titanium eller Inconel er effektive strategier med fokus på varmestyring og forebyggelse af arbejdshærdning ikke til forhandling. Ved at bruge højtrykskølemiddel, specifikke værktøjsbelægninger og avancerede værktøjsbaner kan vi overvinde disse materialemæssige forhindringer og producere store, præcise komponenter, der lever op til de mest krævende specifikationer.

Krav til præcision og tolerance for store komponenter.

Har du nogensinde overvejet, hvordan en afvigelse, der er mindre end et menneskehår på en massiv komponent, kan forårsage en katastrofal systemfejl? Presset for at gøre det rigtigt er enormt.

At opnå snævre tolerancer i store komponenter er afgørende for funktionalitet, sikkerhed og integration. I CNC-bearbejdning af store dele sikrer præcision, at delene passer perfekt, modstår driftsstress og fungerer pålideligt, især i kritiske sektorer, hvor enhver fejl kan have alvorlige konsekvenser.

Når vi taler om store komponenter, er præcision ikke bare et kvalitetsmål; det er et grundlæggende krav til ydeevne og sikkerhed. En lille unøjagtighed kan have en dominoeffekt og forårsage forkert justering, for tidlig slitage eller fuldstændig svigt af en hel samling. Det gælder især i industrier, hvor der er meget på spil.

Det uomgængelige behov for præcision

I forsvarssektoren skal en komponent til et ubådsskrog eller en rumfartsramme opfylde nøjagtige specifikationer. En afvigelse på blot nogle få mikrometer kan kompromittere den strukturelle integritet under ekstremt tryk eller G-kræfter. På samme måde arbejder komponenter til boreudstyr eller rørledninger i olie- og gasindustrien under enormt tryk og i barske miljøer. En flange, der ikke tætner perfekt på grund af en tolerancefejl, kan føre til katastrofale lækager. Hos PTSMAKE forstår vi, at "tæt nok" aldrig er en mulighed for disse anvendelser. Det endelige produkts funktionalitet og sikkerhed afhænger helt af den præcision, vi opnår under bearbejdningsprocessen.

Centrale metoder til at garantere nøjagtighed

At opnå så høj præcision på store emner er en kompleks udfordring, der kræver en kombination af teknologi, strategi og ekspertise. Det er ikke så enkelt som bare at opskalere processen til en mindre del.

Inkrementel behandling

I stedet for at forsøge at bearbejde en hel funktion på én gang, bruger vi ofte en trinvis tilgang. Det indebærer, at man bearbejder en del af emnet, stopper op for at måle og kontrollere nøjagtigheden og derefter går videre til næste del. Denne metode hjælper med at styre varmeudvikling og indre spændinger i materialet, som begge kan forvrænge emnet og ødelægge tolerancerne. Det er en metodisk proces, der sikrer et stabilt og forudsigeligt resultat for ethvert emne. cnc-bearbejdning af store dele projekt.

Avancerede målesystemer

Det kræver specialudstyr at kontrollere dimensionerne på en stor del. Traditionelle skydelærer og mikrometre er ofte utilstrækkelige. Vi er afhængige af avanceret metrologi3 værktøjer til at sikre, at vores arbejde lever op til de strengeste specifikationer.

| Målesystem | Bedste brugssag for store dele | Vigtig fordel |

|---|---|---|

| Koordinatmålemaskine (CMM) | Verificering af komplekse interne geometrier og endelig inspektion af dele. | Ekstrem høj nøjagtighed og repeterbarhed. |

| Lasertrackere | Måling undervejs i processen på selve værktøjsmaskinen. | Bærbarhed og mulighed for at måle meget store mængder. |

| Scannere med struktureret lys | Optagelse af den komplette overfladegeometri til sammenligning med CAD. | Hurtig og omfattende datafangst. |

Disse systemer leverer de data, vi har brug for til at foretage justeringer i realtid og bekræfte, at den endelige komponent er fejlfri.

Ud over kernemetoderne skal man overvinde betydelige fysiske og miljømæssige udfordringer for at opnå præcision i storformatbearbejdning. En del, der er flere meter lang, opfører sig meget anderledes på et maskinbord end en lille komponent. Samspillet mellem maskinen, materialet og miljøet bliver meget mere udtalt.

Håndtering af den fysiske virkelighed i stor skala

To af de største forhindringer, som vi konsekvent håndterer, er termisk udvidelse og materialestabilitet. Disse faktorer kan stille og roligt sabotere præcisionen af en del, hvis de ikke kontrolleres ordentligt.

Håndtering af termisk dynamik

Den varme, der genereres af skæreprocessen, får arbejdsemnet og endda selve maskinen til at udvide sig. På et stort emne kan denne udvidelse være betydelig og let skubbe en funktion ud af tolerance. I vores tidligere projekter har vi fundet ud af, at en mangefacetteret tilgang fungerer bedst. Det omfatter brug af højtrykskølemiddel til at sprede varmen ved skærekilden, bearbejdning i et klimakontrolleret miljø og programmering af "nedkølingsperioder" i bearbejdningscyklussen for at give emnet mulighed for at normalisere sig.

Sikring af materialestabilitet og fastgørelse

Alene vægten af en stor komponent kan få den til at synke eller deformere under sin egen tyngdekraft, et fænomen, der er kendt som afbøjning. Korrekt støtte er afgørende. At designe en tilpasset fiksturløsning er ofte det første skridt i et stort projekt. Fikseringen skal holde delen sikkert fast uden at introducere nye spændinger.

| Udfordring | Afbødningsstrategi ved PTSMAKE | Forventet resultat |

|---|---|---|

| Afbøjning af del | Brugerdefinerede støttefiksturer, FEA-simulering før bearbejdning. | Opretholder geometrisk stabilitet under hele processen. |

| Værktøjsslid og vibrationer | Brug af specialiserede skæreværktøjer, optimering af skærehastigheder/tilførsler. | Ensartet overfladefinish og dimensionsnøjagtighed. |

| Intern materialespænding | Spændingsaflastende varmebehandlinger før endelig bearbejdning. | Forhindrer, at emnet bliver skævt, når det løsnes. |

Det uundværlige menneskelige element

Selv om avanceret teknologi er afgørende, er det maskinarbejderens dygtighed, der får det hele til at gå op i en højere enhed. En erfaren maskinarbejder forstår at lytte til maskinen, aflæse de subtile tegn på værktøjsslitage og foretage mikrojusteringer i farten. De kan forudse, hvordan et bestemt materiale vil opføre sig, og tilpasse bearbejdningsstrategien derefter. I cnc-bearbejdning af store deleDenne praktiske ekspertise er uerstattelig. Det er kombinationen af avanceret teknologi og vores teams dybe erfaring, der gør, at vi trygt kan levere til de mest krævende tolerancekrav.

Kort sagt er det at opnå snævre tolerancer for store komponenter et grundlæggende krav for at sikre sikkerhed og funktionalitet i kritiske industrier. Succes afhænger af en strategisk tilgang, der omfatter trinvis bearbejdning og brug af avancerede målesystemer. Desuden kræver det omhyggelig planlægning og robuste strategier at overvinde fysiske udfordringer som termisk udvidelse og materialedeformation. I sidste ende er det dygtige maskinarbejderes ekspertise, der forener teknologi og teknik til at levere den nødvendige præcision på hvert eneste store projekt.

Termisk styring og kølestrategier?

Har du nogensinde oplevet, at et massivt emne er blevet skævt af varme og har forvandlet et præcisionsprojekt til dyrt skrot? Det er en frustrerende virkelighed, når termisk styring overses i en stor del af CNC-bearbejdningen.

Effektiv varmestyring indebærer kontrol af varmeudvikling og -afledning under CNC-bearbejdning af store emner. Strategierne omfatter avancerede kølemidler, strategiske værktøjsbaner og kontrollerede bearbejdningscyklusser for at forhindre termisk forvrængning og opretholde dimensionsnøjagtighed, så det sikres, at den endelige del opfylder strenge specifikationer.

Den usynlige fjende: Varme i storskala bearbejdning

Når man arbejder med CNC-bearbejdning af store emner, er varme ikke bare et biprodukt; det er en primær forhindring. Selve omfanget af arbejdet forstærker problemet. Længere bearbejdningstider, større værktøjskontaktområder og dybere snit bidrager alle til, at en massiv mængde termisk energi pumpes ind i emnet. I modsætning til mindre dele, der kan aflede varmen relativt hurtigt, fungerer en stor metalblok som et kølelegeme, der fanger den termiske energi dybt inde i kernen. Det er denne indespærrede varme, der skaber de virkelige problemer. Den fordeler sig ikke jævnt og skaber temperaturgradienter, der kan kompromittere hele projektet.

Selve materialet spiller en stor rolle. I projekter hos PTSMAKE arbejder vi ofte med materialer som aluminium, der leder varmen godt, men som også udvider sig betydeligt, eller titanium, der er en dårlig varmeleder og koncentrerer intens varme lige ved skærekanten. Denne koncentration kan føre til værktøjsslitage, arbejdshærdning og en dårlig overfladefinish. Den største trussel er dog termisk forvrængning. Når forskellige dele af emnet opvarmes og afkøles med forskellig hastighed, udvider og trækker materialet sig ujævnt sammen. Denne bevægelse, selv hvis den er mikroskopisk, kan få en perfekt bearbejdet del til at krumme, bøje eller vride sig og bringe kritiske dimensioner ud af tolerance. En del, der var helt nøjagtig på maskinen, kan blive ubrugelig, når den er kølet ned til stuetemperatur. Det er derfor, at forståelsen af et materiales termisk udvidelseskoefficient4 er ikke til forhandling, før det første snit er foretaget.

Forstå virkningen af ukontrolleret varme

Konsekvenserne af dårlig varmestyring er mere end blot vridning. Ujævne temperaturgradienter skaber indre spændinger i materialet. Disse spændinger kan forblive fastlåst i delen længe efter, at bearbejdningen er afsluttet, hvilket potentielt kan føre til for tidlig svigt eller mikrorevner under driftsbelastninger. For kritiske komponenter i luft- og rumfartsindustrien eller bilindustrien er det en uacceptabel risiko. Det er ikke nok bare at bearbejde en del til de rigtige dimensioner; vi skal sikre, at dens strukturelle integritet er i orden. Nedenfor ses en forenklet tabel, der viser, hvordan forskellige materialer reagerer på varme under bearbejdning, og som styrer vores strategi.

| Materiale | Termisk ledningsevne (W/m-K) | Varmeudvidelse (μm/m-°C) | Risiko for varme ved bearbejdning |

|---|---|---|---|

| Aluminium (6061) | ~167 | ~23.6 | Høj |

| Rustfrit stål (304) | ~16.2 | ~17.2 | Meget høj |

| Titanium (Ti-6Al-4V) | ~6.7 | ~8.6 | Ekstrem |

| Invar | ~10 | ~1.2 | Lav |

Denne tabel hjælper med at illustrere, hvorfor en one-size-fits-all-tilgang til køling ikke fungerer. Hvert materiale kræver en skræddersyet varmestyringsplan for at modvirke dets iboende egenskaber og sikre et vellykket resultat.

Proaktiv køling: Mere end bare at sprøjte kølevæske på

Effektiv varmestyring er en aktiv, ikke passiv, proces. De standardkølemiddelsystemer, man ser på mange mindre maskiner, er ofte utilstrækkelige til CNC-bearbejdning af store emner. Arbejdsemnets volumen og snitdybden kan forhindre kølevæsken i at nå det mest kritiske område: grænsefladen mellem skæreværktøjet og materialet. For at løse dette er vi afhængige af mere avancerede systemer. Højtrykskølemiddel gennem spindlen er et af vores mest effektive værktøjer. Denne metode leverer en koncentreret kølemiddelstråle med høj hastighed direkte gennem værktøjet til skærekanten, hvor den blæser spåner væk og afleder varmen ved kilden. Det forhindrer spåner i at blive skåret igen, hvilket genererer endnu mere varme, og holder skærezonen på en stabil temperatur.

Typen af kølemiddel er lige så vigtig som leveringsmetoden. Hos PTSMAKE arbejder vi tæt sammen med vores kunder om at vælge den rigtige væske - det være sig syntetisk, semisyntetisk eller oliebaseret - der passer til materialet og arbejdet. En god kølevæske gør mere end bare at køle; den smører værktøjet, reducerer friktionen og hjælper med at producere en bedre overfladefinish. Det er en integreret del af bearbejdningsprocessen, ikke en eftertanke.

Smarte bearbejdningsstrategier til at bekæmpe varmen

Ud over hardwaren er vores programmerings- og bearbejdningsstrategier vores første forsvarslinje mod termisk forvrængning. Vi kan ikke bare trykke på "start" og gå vores vej.

Inkrementel bearbejdning

Til særligt følsomme dele bruger vi en trinvis eller "faseopdelt" bearbejdning. I stedet for at bearbejde et område helt færdigt, bearbejder vi en sektion og flytter derefter til et andet område af emnet for at lade den første sektion køle af og stabilisere sig. Ved at rotere bearbejdningszonerne forhindrer vi, at der opbygges en stor varmekoncentration i et enkelt område. Denne metode kræver en mere kompleks programmering, men er uvurderlig, når det gælder om at opretholde dimensionsstabiliteten i store, tyndvæggede eller komplekse komponenter.

Tidsindstillede afkølingsperioder

I nogle af vores tidligere projekter med kunder har vi haft succes med at programmere planlagte pauser direkte i G-koden. Efter en lang eller aggressiv skæreoperation holder maskinen pause i et forudbestemt tidsrum. Det giver hele arbejdsemnet mulighed for at normalisere temperaturen, hvilket reducerer de indre spændinger, der forårsages af skarpe temperaturgradienter. Denne enkle, men effektive teknik har reddet utallige dele fra skrotbunken, især dem med ekstremt snævre tolerancekrav.

| Strategi for afkøling | Primær mekanisme | Bedst egnet til | Vigtige fordele |

|---|---|---|---|

| Oversvømmelse af kølevæske | Konvektion/fordampning | Generel bearbejdning | Omkostningseffektiv, god fjernelse af spåner |

| Kølevæske med højt tryk | Tvungen konvektion | Dybe lommer, boring | Fremragende spånevakuering, målrettet køling |

| Tidsindstillede pauser | Ledning/stråling | Store dele, snævre tolerancer | Forhindrer kumulativ ophobning af varme |

| Inkrementel bearbejdning | Kontrol af varmelokalisering | Tyndvæggede eller komplekse dele | Minimerer den samlede forvrængning af emnet |

Hvis man overser varmen i CNC-bearbejdning af store emner, fører det til kostbar termisk forvrængning og unøjagtigheder i dimensionerne. Udfordringen stammer fra langvarig skæring og massive emner. Ved at bruge smarte kølestrategier som højtrykskølemidler, tidsindstillede pauser og trinvis bearbejdning kontrollerer vi varmen effektivt. Denne proaktive varmestyring er afgørende for at bevare emnets integritet og opfylde de strenge specifikationer, som vores kunder hos PTSMAKE kræver.

Flerakset bearbejdning og avancerede produktionsteknikker?

Har du nogensinde følt dig begrænset af grænserne for standard 3-aksede maskiner, når du designer store, komplicerede komponenter? Det tvinger ofte til dyre redesigns og kompromiser, hvilket forsinker dit projekt og får budgettet til at eksplodere.

Flerakset bearbejdning og avancerede teknikker som konturboring gør det muligt at fremstille komplekse, store emner ved at bevæge værktøjet eller emnet på fire eller flere akser samtidig. Denne tilgang reducerer manuel omplacering, forbedrer præcisionen og gør det muligt at bearbejde geometrier, som standardmaskiner simpelthen ikke kan producere.

Friheden ved flerakset bearbejdning

Når vi taler om CNC-bearbejdning af store deleNår man bevæger sig ud over de almindelige X-, Y- og Z-akser, åbner der sig en verden af muligheder. Det er her, flerakset bearbejdning kommer ind i billedet. Det handler ikke bare om at tilføje mere bevægelse; det handler om fundamentalt at ændre, hvordan vi arbejder med komplekse emner.

Fra 3-akse til 5-akse: En udvikling i kapacitet

Standard 3-aksede maskiner bevæger et skæreværktøj langs tre lineære akser. De er arbejdsheste til enklere emner, men har problemer med underskæringer og komplekse, buede overflader. For at bearbejde forskellige flader skal emnet manuelt spændes op, drejes og spændes op igen. Hver opsætning indebærer en risiko for fejl, hvilket kan være katastrofalt for store komponenter med høj værdi.

4-akset bearbejdning tilføjer en rotationsakse (A-aksen), så arbejdsemnet kan drejes under processen. Det er fantastisk til cylindriske dele eller til bearbejdning af detaljer omkring en central akse.

5-akset bearbejdning er toppen af kompleksiteten. Den tilføjer en anden rotationsakse (B- eller C-aksen), som gør det muligt for værktøjet at nærme sig emnet fra stort set alle vinkler. Der findes to hovedtyper:

- 3+2-bearbejdning (indekseret 5-akse): Maskinen orienterer emnet i en bestemt vinkel og udfører derefter 3-akset fræsning. Det er fantastisk til at reducere opstillinger på emner med funktioner på flere flader.

- Kontinuerlig 5-akset bearbejdning: Alle fem akser bevæger sig samtidigt, hvilket gør det muligt at skabe glatte, komplekse konturer og organiske former. Maskinens kinematik5 skal være perfekt kalibreret til dette.

Vores erfaring hos PTSMAKE er, at hvis man flytter en stor rumfartskomponent fra en 3-akset til en 5-akset proces, kan man reducere den samlede bearbejdningstid med op til 40% blot ved at eliminere ændringer i opsætningen.

Sammenligning af bearbejdningsakser

| Konfiguration af akser | Vigtig fordel | Almindelige anvendelser | Kompleksitetsniveau |

|---|---|---|---|

| 3-akse | Enkelhed, omkostningseffektivitet | Flade dele, enkle huller, grundlæggende profiler | Lav |

| 4-akse | Bearbejdning af cylindriske funktioner | Knaster, aksler, propeller | Medium |

| 5-akse | Komplekse geometrier, færre opsætninger | Løbehjul, turbineblade, medicinske implantater | Høj |

Det er denne multi-akse-kapacitet, der gør det muligt for os at håndtere monolitiske designs til rumfartsrammer eller komplicerede støbeforme til bilindustrien uden at gå på kompromis med emnets strukturelle integritet.

Specialiserede teknikker til unikke udfordringer

Ud over at tilføje akser kræver produktion af store og tunge emner ofte højt specialiserede fremstillingsteknikker, der løser specifikke geometriske udfordringer. To af de mest kritiske er konturboring og boring af dybe huller. Det er ikke bare opskalerede versioner af standardoperationer; det er forskellige processer, der kræver specialiserede værktøjer og ekspertise.

Styring af indvendige geometrier med konturboring

Forestil dig, at du skal bearbejde en stor, ikke-standard indvendig diameter eller en kompleks konisk boring dybt inde i et massivt ventilhus. Standard borestænger kan ikke klare det. Konturboring bruger et specialiseret, ofte aktiveret værktøj, der kan følge en programmeret bane for at skabe komplekse indvendige profiler. Dette er afgørende for:

- Ventilhuse: Skaber præcise siddeflader og strømningsveje.

- Motorblokke: Bearbejdning af cylinderboringer med unikke former for ydeevne.

- Hydrauliske manifolder: Sikre, at komplekse interne kanaler mødes perfekt.

Denne teknik fjerner behovet for flere værktøjer og operationer og sikrer en glat, kontinuerlig indre overflade med høj nøjagtighed. Det er et perfekt eksempel på, hvordan avanceret produktion løser problemer, som er umulige med konventionelle metoder.

Nå nye dybder med dybdeboring

Boring af et hul med et forhold mellem dybde og diameter på mere end 10:1 betragtes som dybhulsboring. For store dele som komponenter til landingsstel eller lange hydrauliske cylindre kan dette forhold være meget højere. De største udfordringer er spånevakuering og tilførsel af kølevæske til skærekanten. Fejl i begge dele kan medføre værktøjsbrud eller en skrottet del - en meget dyr fejltagelse i CNC-bearbejdning af store dele.

Der bruges specialiserede metoder:

- Kanonboring: Bruger et enkeltskærsbor med indvendige kølemiddelkanaler, der skyller spåner ud gennem en V-formet rille.

- BTA Drilling (Boring og Trepanering Association): Kølevæsken pumpes rundt på ydersiden af værktøjet, og spånerne suges ud gennem værktøjets midte. Det er hurtigere og mere effektivt ved større diametre.

Hos PTSMAKE har vi fundet ud af, at valget af den rigtige dybdeboremetode kan være forskellen mellem et vellykket og et mislykket projekt, især når man arbejder med hårde materialer, der er almindelige i energi- og rumfartssektoren.

| Teknik | Forholdet mellem dybde og diameter | Nøglefunktion | Bedst til |

|---|---|---|---|

| Standardboring | < 10:1 | Generelle formål, enkle | Standardhuller i de fleste dele |

| Kanonboring | Op til 400:1 | Internt kølemiddel med højt tryk | Små til mellemstore dybe huller |

| Konturboring | N/A | Opretter komplekse interne profiler | Ikke-standardiserede boringer, ventilsæder |

Disse avancerede teknikker handler ikke kun om at fremstille dele; de handler om at muliggøre bedre, mere integrerede designs, som tidligere blev betragtet som ufremstillelige.

Flerakset bearbejdning og avancerede teknikker er afgørende for at overvinde begrænsningerne ved standard CNC-maskiner. Ved at bevæge os ud over 3-aksede begrænsninger kan vi producere store dele med komplekse geometrier i færre opstillinger, hvilket forbedrer nøjagtigheden og effektiviteten. Specialiserede metoder som konturboring og boring af dybe huller udvider disse muligheder yderligere og giver mulighed for at skabe indviklede indvendige funktioner og ekstreme forhold mellem dybde og diameter. Disse teknologier er afgørende for at flytte grænserne for moderne produktion i industrier som rumfart og energi.

Kvalitetssikring og inspektion af store CNC-dele?

Har du nogensinde oplevet, at en stor, dyr del ikke er blevet inspiceret på grund af en lillebitte fejl, der blev opdaget for sent? Jo større komponenten er, desto større er de økonomiske og tidsmæssige risici ved en enkelt fejl.

Effektiv kvalitetssikring af store CNC-dele er en proces i flere trin. Den kombinerer procesinspektion under fremstillingen, endelig dimensionsverifikation ved hjælp af avancerede værktøjer som CMM'er og ikke-destruktiv testning. Denne omfattende tilgang garanterer, at alle funktioner opfylder specifikationerne, hvilket sikrer emnets integritet og ydeevne.

Kvalitet i store dele af CNC-bearbejdningen er ikke et sidste skridt; det er en kontinuerlig proces, der er vævet ind i alle faser af produktionen. En enkelt fejl i en komponent på flere tons kan føre til katastrofale fejl, hvilket gør en robust QA-ramme uomgængelig. Det handler om at opbygge tillid og sikkerhed fra råmaterialet til det færdige produkt. Hos PTSMAKE strukturerer vi vores kvalitetssikring omkring tre kernesøjler for at mindske risici og sikre absolut overensstemmelse.

De tre søjler i kvalitetssikring af store dele

En vellykket kvalitetsstrategi er afhængig af, at man fanger potentielle problemer på et så tidligt tidspunkt som muligt. At vente til sidst med at inspicere en del, som det har taget hundredvis af timer at bearbejde, er opskriften på en katastrofe. Derfor bryder vi processen ned.

Inspektion undervejs i processen: Fang fejl tidligt

Inspektion undervejs i processen er vores første forsvarslinje. Vi udfører kontrol på kritiske punkter under bearbejdningscyklussen, ikke kun i slutningen. For et stort emne betyder det, at vi kontrollerer nøglefunktioner, før emnet flyttes til en anden maskine. Efter en større fræseoperation kan vi f.eks. bruge bærbare CMM-arme til at kontrollere kritiske boringsdiametre og planjusteringer. Denne proaktive tilgang forhindrer små afvigelser i at udvikle sig til store, uoprettelige fejl. Den bekræfter, at opsætningen er stiv, at værktøjssliddet er inden for grænserne, og at maskinen fungerer som forventet. At rette en fejl midt i processen er eksponentielt billigere end at skrotte et næsten færdigt emne af høj værdi.

Endelig dimensionel verifikation: Sandhedens øjeblik

Når alle bearbejdninger er afsluttet, gennemgår emnet den endelige dimensionelle verifikation. Det er den omfattende kontrol i forhold til kundens CAD-model og tekniske tegninger. For store dele giver dette unikke logistiske udfordringer i forbindelse med håndtering og måling. Videnskaben om Metrologi6 er central her. Vi bruger CMM'er med store portaler til omhyggeligt at måle hundredvis, nogle gange tusindvis, af punkter på tværs af komponenten. Målet er at skabe en detaljeret inspektionsrapport, der bekræfter, at alle dimensioner, tolerancer og geometriske træk er inden for de angivne grænser. Denne rapport er det ultimative bevis på overensstemmelse.

Ikke-destruktiv testning (NDT): At se, hvad der er nedenunder

Dimensionsnøjagtighed er kun en del af historien. Materialets indre integritet er lige så vigtig, især for komponenter, der udsættes for høj stress eller udmattelse. Ikke-destruktive testmetoder (NDT) giver os mulighed for at inspicere for fejl under overfladen som revner, hulrum eller indeslutninger uden at beskadige delen.

| Inspektionstype | Formål | Timing | Almindelige metoder |

|---|---|---|---|

| I proces | Forhindre udbredelse af fejl | Under bearbejdningscyklusser | Skydelærer, mikrometre, bærbare CMM'er |

| Finale | Bekræft fuld overensstemmelse | Når al bearbejdning er færdig | Store CMM'er, laserscannere |

| NDT | Sikre materialets integritet | Efterbearbejdning, før færdiggørelse | Ultralyd, farvestofpenetrant, magnetisk partikel |

Ved at integrere disse tre søjler skaber vi et QA-system, der giver et komplet billede af emnets kvalitet, både indvendigt og udvendigt.

Effektiv inspektion af store dele kræver mere end bare en god proces; det kræver sofistikeret teknologi, der kan håndtere enorm skala og samtidig opretholde præcision på mikroniveau. Disse komponenters størrelse og vægt gør traditionelle måleteknikker upraktiske eller umulige. I årenes løb har vi investeret kraftigt i specialudstyr for at overvinde disse udfordringer og levere den verificerbare kvalitet, som vores kunder inden for rumfart, bilindustri og energi kræver.

Avancerede inspektionsteknologier til skala

Valget af den rigtige inspektionsteknologi afhænger af emnets geometri, tolerancekrav og materiale. Til CNC-bearbejdning af store emner er der to teknologier, der skiller sig ud som industristandarder: Koordinatmålemaskiner (CMM'er) og laserscannere.

Koordinatmålemaskiner (CMM'er)

CMM'er er guldstandarden for dimensionel inspektion på grund af deres utrolige nøjagtighed. En CMM bruger en probe til at berøre diskrete punkter på emnets overflade og registrere deres X-, Y- og Z-koordinater. Til store komponenter kræver det en CMM i gantry- eller brostil med et målevolumen, der er stort nok til at rumme hele arbejdsemnet. Den primære udfordring er infrastrukturen - disse maskiner kræver klimakontrollerede miljøer og massive, stabile fundamenter for at opretholde deres nøjagtighed. Hos PTSMAKE er vores CMM'er i stort format de endelige dommere over kvaliteten og leverer de højpræcisionsdata, der er nødvendige for at validere kritiske tolerancer. Selv om processen kan være tidskrævende, er den resulterende nøjagtighed uovertruffen for funktioner som boringskoncentricitet, fladhed og sand position.

Laserscanning og 3D-metrologi

Til dele med komplekse, fritformede overflader er laserscanning et effektivt alternativ. En laserscanner projicerer en lyslinje på overfladen og måler formens geometri og registrerer hurtigt millioner af datapunkter for at skabe en "punktsky". Denne punktsky lægges derefter digitalt oven på den oprindelige CAD-model for at skabe et farvekodet afvigelseskort. Dette kort visualiserer øjeblikkeligt alle områder, der er uden for tolerance, hvilket gør det til et fremragende værktøj til at kvalificere komplekse krumninger på forme, turbineblade eller karosseripaneler til biler. Laserscannere er ofte mere bærbare end CMM'er, hvilket i nogle tilfælde giver mulighed for inspektion direkte på værktøjsmaskinens bord.

| Teknologi | Nøjagtighed | Hastighed | Bedst til |

|---|---|---|---|

| CMM | Meget høj (mikroniveau) | Langsommere | Geometriske funktioner med høj præcision (boringer, planer) |

| Laserscanner | Høj (god til de fleste formål) | Hurtigere | Komplekse overflader, reverse engineering, analyse af hele overfladen |

Den afgørende rolle for dokumentation og sporbarhed

Inspektionsprocessen slutter ikke, når målingerne er foretaget. Dataene skal samles i en klar, omfattende dokumentation, der giver en komplet historie om emnet. En kvalitetsdel uden en kvalitetsrapport er en ufuldstændig leverance. Vores dokumentationspakke omfatter typisk:

- Materialecertificeringer: Sporbarhed tilbage til råvareleverandøren.

- Fuld dimensionel inspektionsrapport: En detaljeret liste over alle målte funktioner i forhold til deres nominelle værdier og tolerancer.

- NDT-rapporter: Certifikater fra alle udførte ikke-destruktive tests.

- Overensstemmelsescertifikat (CoC): Vores formelle erklæring om, at delen opfylder alle kundens krav.

Denne dokumentation giver vores kunder fuld tillid og sporbarhed, hvilket er afgørende for regulerede industrier og kritiske anvendelser. Det er vores håndgribelige forpligtelse til den kvalitet, vi lover.

I sidste ende handler kvalitetssikring inden for CNC-bearbejdning af store dele om risikominimering. En flertrinstilgang, der kombinerer proceskontrol med endelig verifikation og NDT, er afgørende. Udnyttelse af avancerede teknologier som CMM'er i stort format og laserscannere overvinder de unikke udfordringer, som størrelse og omfang giver. Processen er dog kun komplet med grundig dokumentation, som giver den sporbarhed og det bevis på overensstemmelse, som vores partnere er afhængige af. Denne omfattende strategi sikrer, at hver eneste massive komponent, vi producerer, er pålideligt præcis.

Logistik og håndtering af overdimensionerede bearbejdede komponenter.

Har du nogensinde set en perfekt bearbejdet stor komponent blive beskadiget i det sidste trin af leveringen? Det sidste stykke vej kan nemt ødelægge ugers omhyggeligt arbejde og forvandle en produktionssucces til en kostbar fiasko.

Vellykket håndtering af overdimensionerede bearbejdede komponenter kræver en omfattende logistikstrategi. Det omfatter brug af specialtransport, specialtilpasset inventar og koordinerede løft med udstyr som f.eks. kraner. Omhyggelig planlægning er afgørende for at sikre, at komponenten ankommer sikkert, til tiden og uden skader, så dens præcision og værdi bevares.

Tegningen: Planlægning og risikovurdering før flytning

Den største fejl i logistikken for CNC-bearbejdning af store emner er at behandle den som en eftertanke. Hos PTSMAKE begynder logistikplanen i det øjeblik, vi giver et tilbud på et projekt. En vellykket levering handler ikke om held; det handler om en detaljeret plan, der forudser udfordringer, før de opstår. Det indebærer mere end blot at booke en lastbil. Vi foretager en grundig analyse af komponentens rejse fra vores anlæg til den endelige destination. Det omfatter kortlægning af ruten for at identificere potentielle forhindringer som lave broer, smalle veje eller vægtbegrænsede zoner.

Vi vurderer også på- og aflæsningsmulighederne i begge ender. Har vi kapacitet til en traverskran? Har kundens område tilstrækkelig adgang for en tung lastbil og det nødvendige udstyr til at modtage delen? Hvis man besvarer disse spørgsmål tidligt, undgår man dyre forsinkelser og farlige situationer. Det er standardpraksis for os at udarbejde et detaljeret håndteringsdokument. Dette dokument beskriver hvert trin, fra det første løft af maskinen til den endelige placering, og sikrer, at alle involverede forstår de specifikke krav og sikkerhedsprotokoller for den unikke komponent.

Specialiseret udstyr: Det rigtige værktøj til opgaven

At flytte en præcisionsbearbejdet del på flere tons er ikke en opgave for en almindelig gaffeltruck. Det kræver en række specialudstyr, der er nøje udvalgt på baggrund af komponentens vægt, dimensioner og geometri.

Løsninger til løft og flytning

De primære værktøjer er tunge kraner og gaffeltrucks med høj kapacitet. Til flytning inden for virksomheden bruger vi traverskraner, der kan løfte og placere komponenter sikkert og med stor nøjagtighed. Ved transport kan det indebære koordinering med mobile krantjenester på både forsendelses- og modtagelsesstedet. En kritisk sikkerhedsfaktor, som vi altid implementerer, er at sikre, at løfteudstyrets kapacitet er betydeligt højere end delens vægt, typisk med mindst 25%, for at give en robust sikkerhedsmargin.

Brugerdefineret inventar og kasser

Standardpaller og -kasser er helt utilstrækkelige til overdimensionerede, uregelmæssigt formede dele. Hver stor komponent kræver en specialdesignet løsning. Vi bygger skræddersyede vugger og fiksturer i træ eller svejset stål direkte ud fra emnets CAD-model. Disse understøtninger er konstrueret til at fordele emnets vægt jævnt, beskytte følsomme overflader og sikre det mod bevægelse og vibrationer under transport. Korrekt brug af stuvning7 er også afgørende for at dæmpe delen og absorbere stød.

Her er en forenklet tjekliste, som vi bruger som udgangspunkt for vores logistikplanlægning:

| Planlægningsfasen | Vigtige overvejelser | Primært ansvar |

|---|---|---|

| Indledende vurdering | Bekræft slutvægt og tyngdepunkt. | Teknik og kvalitetssikring |

| Undersøgelse af rute | Identificer og fjern forhindringer på transportruten. | Logistikpartner |

| Emballage-design | Udvikler skræddersyede vugge- og kasseløsninger. | Emballage-team |

| Planlægning af udstyr | Reserver kraner, lastbiler og personale. | Projektleder |

| Dokumentation | Forbered håndteringsinstruktioner og forsendelsesdokumenter. | Administration |

Udførelse: Bedste praksis for transport og opbevaring

Med en solid plan og det rigtige udstyr skifter fokus til fejlfri udførelse. Den faktiske proces med at flytte, transportere og opbevare komponenten er der, hvor opmærksomhed på detaljer forhindrer katastrofale fejl. Det er en koordineret indsats, der er afhængig af ekspertise og konstant kommunikation.

Transportfasen i aktion

Lastning af en stor bearbejdet del er en langsom, velovervejet proces, der styres af certificerede riggere. De sikrer, at løftestropperne placeres på bestemte, strukturelt sunde punkter for at undgå stress eller skader. Når den specialfremstillede kasse er på transportkøretøjet, fastgøres den sikkert med kraftige kæder og bindere for at forhindre, at den forskubber sig. I tidligere projekter hos PTSMAKE har vi fundet ud af, at lastbiler med luftaffjedring giver en mere jævn rejse og reducerer G-kræfterne på komponenten betydeligt. Under hele transporten bruger vi ofte GPS-sporing med stød- og hældningssensorer. Denne teknologi giver data i realtid, så vi kan overvåge komponentens tilstand og give vores kunder ro i sindet.

Sikker opbevaring og miljøkontrol

Ikke alle komponenter går direkte fra lastbilen til samlebåndet. Hvis der er behov for opbevaring, skal det håndteres med samme omhu. En overdimensioneret del kan ikke bare efterlades på en læsserampe. Vi sørger for, at den bliver opbevaret i et klimakontrolleret miljø for at beskytte den mod fugt, temperatursvingninger og forurenende stoffer, der kan føre til korrosion eller vridning. Komponenten skal forblive i sin specialfremstillede holder, hævet over gulvet og dækket af en beskyttende presenning. Det bevarer dens integritet og sikrer, at den er i perfekt stand, når kunden er klar til at installere den.

En sammenligning mellem standard og specialiseret håndtering understreger forskellen i pleje:

| Funktion | Standard fragthåndtering | Specialiseret håndtering af store dele |

|---|---|---|

| Støtte | Generiske paller eller kasser | Specialudviklede vugger |

| Udstyr | Standard gaffeltrucks, palleløftere | Traverskraner, luftdrevne trucks |

| Sikring | Plastfolie, enkle stropper | Kraftige kæder, tilpasset afstivning |

| Overvågning | Grundlæggende sporingsnummer | GPS med stød- og hældningssensorer |

| Miljø | Udendørs eller generel oplagring | Klimakontrolleret opbevaring |

Denne specialiserede tilgang er uomgængelig for CNC-bearbejdning af store dele med høj værdi. Målet er at gøre logistikprocessen til en sømløs, usynlig forlængelse af den forudgående præcisionsfremstilling.

Logistikken for store bearbejdede dele er ikke en eftertanke, men en kritisk fase i fremstillingsprocessen. Det kræver omhyggelig planlægning, lige fra ruteundersøgelser til design af specialtilpasninger. Brug af specialudstyr som kraner og luftdrevne lastbiler er afgørende for sikker håndtering. Ved at implementere bedste praksis for pakning, transport og opbevaring sikrer vi, at den præcision og værdi, der er indbygget i komponenten, beskyttes, indtil den når sin endelige destination, hvilket forhindrer dyre skader og forsinkelser.

Omkostningsfaktorer og økonomiske konsekvenser af CNC-bearbejdning af store emner.

Har du nogensinde set på et tilbud på en stor bearbejdet komponent og undret dig over, hvad der egentlig driver den endelige pris? Tallene kan ofte virke skræmmende og få dig til at sætte spørgsmålstegn ved den overordnede økonomiske gennemførlighed.

Omkostningerne ved CNC-bearbejdning af store emner er primært drevet af fire nøgleområder: råmateriale, maskintid, faglært arbejdskraft og logistik. Men udnyttelse af stordriftsfordele, procesoptimering og automatisering er effektive strategier til at mindske disse udgifter og forbedre dit projekts rentabilitet.

At forstå omkostningsstrukturen ved CNC-bearbejdning af store dele er det første skridt mod at optimere dit budget. I modsætning til mindre komponenter er alle faktorer forstørrede. Det handler ikke kun om mere materiale; det er en helt anden skala af driftskompleksitet. Hos PTSMAKE nedbryder vi disse omkostninger for at give vores partnere fuld gennemsigtighed og sikre, at der ikke er nogen overraskelser.

Omkostninger til materialer: Det tunge fundament

Den store mængde materiale, der kræves til en stor del, er den mest åbenlyse omkostningsfaktor. Et stort emne af aluminium eller rustfrit stål i rumfartskvalitet repræsenterer en betydelig forhåndsinvestering, før der skæres en eneste chip. Desuden er "buy-to-fly"-forholdet - råmaterialets vægt i forhold til vægten af den færdige del - afgørende. Ineffektive bearbejdningsstrategier kan forvandle en stor del af det dyre emne til skrot med lav værdi, hvilket har direkte indflydelse på din bundlinje.

Maskintid: Præmien på størrelse

Større emner kræver større maskiner, og disse maskiner kommer med højere timepriser. En 5-akset portalfræser, der kan håndtere et emne på flere tons, er en massiv kapitalinvestering. Omkostningerne ved den investering, sammen med dens betydelige strømforbrug og vedligeholdelsesbehov, er indregnet i dens driftsrate gennem en proces med afskrivning8 i løbet af dens levetid. Derudover er opsætnings- og programmeringstiden væsentligt længere. Det kan tage timer at fastgøre, justere og kalibrere et massivt emne, og det er alt sammen fakturerbar maskintid.

Arbejdskraft og ekspertise: Den menneskelige faktor

Betjening af CNC-maskiner i stort format er ikke et job for en nybegynder. Det kræver meget dygtige og erfarne maskinarbejdere, der kan styre komplekse opsætninger, overvåge lange bearbejdningscyklusser og fejlfinde potentielle problemer på dele af høj værdi. Ofte kræver opsætning og håndtering af disse komponenter et team, ikke bare en enkelt operatør, hvilket øger lønomkostningerne. Deres ekspertise er afgørende for at forhindre dyre fejl, der kan ødelægge hele emnet.

Logistik og overhead: De skjulte multiplikatorer

Bare det at flytte et stort emne rundt på værkstedsgulvet kræver specialudstyr som traverskraner eller tunge gaffeltrucks. Når emnet er færdigt, er forsendelsen en anden vigtig overvejelse. Det kræver ofte specialfremstillede kasser, fragt og specialiseret logistik, som alt sammen øger de endelige omkostninger.

En simpel sammenligning viser den eksponentielle stigning i omkostningerne:

| Omkostningsfaktor | Standarddel (f.eks. 6" x 6") | Stor del (f.eks. 6′ x 6′) |

|---|---|---|

| Materialeomkostninger | Håndterbar | Betydelig investering |

| Maskinens hastighed | Standard | Premium |

| Opsætningstid | Referat | Timer, potentielt en fuld vagt |

| Håndtering af behov | Manuel / Vogn | Traverskran / gaffeltruck |

| Forsendelsesmetode | Standard pakke | Fragt / tilpasset kasse |

Selv om omkostningsfaktorerne kan virke skræmmende, er de ikke uoverstigelige. Nøglen er at skifte fra blot at acceptere omkostningerne til at styre dem strategisk. Det er her, et partnerskab med en erfaren producent som PTSMAKE giver en betydelig økonomisk fordel. Vi fokuserer ikke kun på at bearbejde en del, men på at udvikle en omkostningseffektiv produktionsproces fra start til slut. Dette holistiske syn er det, der forvandler en dyr komponent til et rentabelt aktiv for din virksomhed.

Frigørelse af stordriftsfordele

En af de mest effektive måder at reducere omkostningerne pr. enhed på er gennem volumen. De betydelige startomkostninger til programmering og opsætning er faste, uanset om man producerer én eller hundrede dele. Ved at sprede disse faste omkostninger over en større produktionskørsel falder omkostningerne til hver enkelt del dramatisk. I tidligere projekter hos PTSMAKE har vi set, at omkostningerne pr. enhed faldt med en betydelig procentdel, når vi gik fra en prototype til lavvolumenproduktion, udelukkende ved at udnytte stordriftsfordele. Desuden giver større produktionskørsler mulighed for storindkøb af råmaterialer, ofte til nedsat pris.

Kraften i procesoptimering og automatisering

Det er her, teknisk ekspertise virkelig påvirker bundlinjen.

Smart automatisering

Automatisering er ikke kun til små dele. Moderne storformatmaskiner kan udstyres med pallevekslere og robotsystemer, der kan køre "lights-out" eller uden opsyn i længere perioder. Det reducerer arbejdsomkostningerne pr. emne drastisk og maksimerer brugen af den værdifulde maskine.

Avancerede CAM-strategier

Optimering af værktøjsbaner i CAM-softwaren er et kritisk skridt. Vores ingeniører fokuserer på strategier som højeffektiv fræsning (HEM) for at reducere cyklustiderne, forlænge værktøjets levetid og forbedre overfladefinishen. Et veloptimeret program kan skære timer af en bearbejdningscyklus, hvilket resulterer i direkte og betydelige omkostningsbesparelser.

Den bredere økonomiske indvirkning

Fordelene ved effektiv CNC-bearbejdning af store emner strækker sig langt ud over selve emnet.

Hurtigere tid til markedet

Ved at konsolidere flere mindre, svejsede komponenter til en enkelt stor bearbejdet del kan du eliminere hele samlingstrin og deres tilknyttede arbejdskraft, inspektion og leveringstider. Denne forenkling muliggør en meget hurtigere omsætning fra design til et markedsklart produkt, hvilket giver dig en afgørende konkurrencefordel.

Muliggør produktion i store mængder

Tidligere kunne de høje omkostninger ved bearbejdning af store dele have gjort visse produktdesigns økonomisk urentable til masseproduktion. Gennem strategisk optimering kan vi gøre højvolumenproduktion af disse store, komplekse komponenter til en realitet, hvilket åbner op for nye muligheder for dine produktlinjer og den samlede rentabilitet.

| Strategi | Primært område for omkostningsreduktion | Indvirkning på lønsomhed |

|---|---|---|

| Stordriftsfordele | Omkostninger til opsætning og materialer | Sænker omkostningerne pr. enhed og øger marginen på større ordrer. |

| CAM-optimering | Maskintid og værktøjsslitage | Reducerer driftsudgifterne og øger maskinens kapacitet. |

| Smart automatisering | Nedetid for arbejdskraft og maskiner | Øger produktiviteten og muliggør drift 24/7. |

| Design for fremstillbarhed (DFM) | Materialespild og bearbejdningstid | Forenkler produktionen og sænker de samlede projektomkostninger fra starten. |

I sidste ende er det afgørende at forstå de vigtigste omkostningsdrivere i CNC-bearbejdning af store emner - materialer, maskintid, arbejdskraft og logistik. Ved aktivt at anvende strategier som stordriftsfordele, procesoptimering og intelligent automatisering kan disse høje omkostninger styres effektivt. Dette forvandler bearbejdning i stor skala fra en betydelig udgift til en strategisk kapacitet, der muliggør hurtigere omstillinger og højere produktionsmængder, som direkte forbedrer din virksomheds rentabilitet og markedsposition.

Skal du vælge den rigtige CNC-bearbejdningspartner til store dele?

Har du nogensinde valgt en leverandør til en kritisk stor del for derefter at opleve forsinkelser og kvalitetsproblemer, der sætter hele dit projekt på spil?

At vælge den rigtige partner til CNC-bearbejdning af store emner indebærer en grundig evaluering af deres udstyr, dokumenteret erfaring med projekter i lignende skala, kvalitetscertificeringer som ISO 9001 og gennemsigtige kommunikationsprotokoller. Disse faktorer er afgørende for at sikre, at dit projekt bliver en succes fra start til slut.

Når du har at gøre med store, dyre og missionskritiske komponenter, har du ikke råd til at vælge forkert, når du skal vælge produktionspartner. Udvælgelsesprocessen skal være mere stringent end bare at sammenligne tilbud. Det handler om at finde et team, der bliver en forlængelse af dit eget, et team, der forstår de unikke udfordringer ved CNC-bearbejdning af store dele. Lad os gennemgå de vigtigste kriterier, du bør evaluere.

Undersøgelse af udstyr og kapacitet

Det mest oplagte udgangspunkt er selve maskinen, men du skal se dybere end bare størrelsen på maskinens seng.

Ud over maskinens størrelse

Et værksted har måske en storformatmaskine, men har den de nødvendige specifikationer til dit job? Til kraftige materialer, der er almindelige i store dele, har du brug for en maskine med høj spindeleffekt og drejningsmoment til at håndtere aggressive materialefjernelseshastigheder uden at gå på kompromis med overfladefinishen. Maskinens strukturelle stivhed er også altafgørende; enhver bøjning eller vibration under bearbejdningen vil blive forstærket over en stor overflade og føre til unøjagtigheder. Desuden skal du overveje maskinens kinematisk nøjagtighed9, da dette grundlæggende bestemmer dens evne til at holde stramme tolerancer over lange bevægelsesafstande. 5-aksede funktioner er ofte en nødvendighed for at kunne bearbejde komplekse geometrier på store emner i en enkelt opstilling, hvilket reducerer både tid og risiko for fejl.

Supplerende udstyr og infrastruktur

Bearbejdningsprocessen slutter ikke, når det skærende værktøj stopper. Hvordan vil partneren håndtere din store del? Se efter en facilitet, der er udstyret med vigtig supportinfrastruktur. Dette inkluderer:

- Udstyr til tunge løft: Traverskraner eller portalsystemer med tilstrækkelig kapacitet er ikke til forhandling, når store, tunge arbejdsemner skal læsses og losses sikkert.

- Metrologi i stor skala: Hvordan vil de kontrollere emnets nøjagtighed? De har brug for store koordinatmålemaskiner (CMM'er), lasertrackere eller bærbare målearme, der kan inspicere emnets fulde dimensioner.

- Facilitetens layout: Butiksgulvet skal være organiseret og rummeligt nok til at rumme store dele i alle faser, fra modtagelse af råmaterialer til endelig inspektion og forsendelse, uden at skabe flaskehalse.

Erfaring og dokumenterede resultater

En partners tidligere resultater er den bedste indikator for fremtidig succes. Du vil have et team, der allerede har klaret de udfordringer, du vil stille dem over for.

Bed om relevante casestudier

Vær ikke bange for at bede om konkrete eksempler på tidligere arbejde. En virkelig erfaren partner inden for CNC-bearbejdning af store dele vil være stolt af at dele casestudier. Kig efter projekter, der ligner dine med hensyn til:

- Størrelse og vægt: Har de håndteret dele i en sammenlignelig skala?

- Materiale: Har de stor erfaring med det materiale, du har valgt, uanset om det er aluminium, stål, titanium eller en eksotisk legering?

- Kompleksitet og tolerancer: Kan de vise eksempler på dele med lignende geometrisk kompleksitet og snævre tolerancekrav?

Det er vores erfaring hos PTSMAKE, at det at dele disse tidligere succeser er med til at opbygge tillid og give vores kunder troen på, at vi kan levere varen.

Ud over hardware og en portefølje af tidligere arbejde er de "blødere" aspekter af en potentiel partner - deres processer, certificeringer og kommunikationsstil - det, der virkelig adskiller en simpel leverandør fra en strategisk partner. Disse elementer er afgørende for et glat og vellykket projekt, især når man har at gøre med kompleksiteten i store komponenter.

Certificeringer og kvalitetsstyringssystemer

Certificeringer er ikke bare et stykke papir; de er et bevis på en virksomheds engagement i kvalitet, ensartethed og løbende forbedringer. De beviser, at et robust system er på plads til at styre alle aspekter af fremstillingsprocessen.

Grundlaget for ISO 9001

Enhver potentiel partner bør som minimum være ISO 9001-certificeret. Denne internationale standard sikrer, at virksomheden har et veldokumenteret kvalitetsstyringssystem (QMS). Det betyder, at de har definerede processer for alt fra tilbudsgivning og ordreindgang til materialesporbarhed, proceskontrol, inspektion og korrigerende handlinger. Det er din sikkerhed for, at de ikke bare gør det rigtige ved et tilfælde, men med vilje.

Branchespecifikke certificeringer

Hvis dit projekt er til en reguleret industri, skal du kigge efter relevante certificeringer. For eksempel er AS9100 afgørende for komponenter til luft- og rumfart, mens IATF 16949 er standarden for bilindustrien. Disse certificeringer viser, at partneren forstår de strenge krav til dokumentation, sporbarhed og kvalitet, der er specifikke for dit område. De taler det samme sprog om compliance og risikostyring, som du gør.

Evaluering af kommunikation og projektstøtte

I et langt og komplekst projekt med bearbejdning af store dele er klar og konsekvent kommunikation den lim, der holder det hele sammen.

Værdien af en dedikeret kontaktperson

Find ud af, hvordan de styrer projekter. Vil du have et enkelt kontaktpunkt, f.eks. en dedikeret projektleder eller ingeniør? Det er uvurderligt at have én person, der forstår dit projekt ud og ind. Det forhindrer, at ting går tabt i oversættelsen mellem afdelingerne, og sikrer, at du får rettidige og præcise opdateringer. Dette er en central del af vores filosofi hos PTSMAKE; vi ønsker at gøre processen enkel og gennemsigtig for vores kunder.

Behandlingstid og gennemsigtighed

Vær på vagt over for partnere, der lover urealistisk hurtige gennemløbstider for store dele. En troværdig partner vil levere en detaljeret og realistisk projekttidslinje, der tager højde for materialeindkøb, programmering, maskinopsætning, bearbejdningstid, efterbehandlingsprocesser og kvalitetskontrol. Bed dem om at gennemgå deres produktionsplan. Gennemsigtighed her er et tegn på en erfaren og troværdig partner.

En simpel evalueringsmatrix kan hjælpe dig med at sammenligne potentielle partnere på en objektiv måde:

| Kriterium | Hvad skal man kigge efter? | Røde flag |

|---|---|---|

| Erfaring | Casestudier af dele i samme størrelse/materiale | Vage svar, ingen relevante eksempler |

| Udstyr | 5-akset CNC i storformat, CMM'er, kraner | Forældede maskiner, ingen inspektionsværktøjer |

| Certificeringer | ISO 9001, AS9100 (hvis relevant) | Ingen certificeringer, rodet værkstedsgulv |

| Kommunikation | Dedikeret projektleder, klare opdateringer | Langsomme svar, flere kontakter |

At vælge den rigtige partner til CNC-bearbejdning af store emner handler ikke kun om maskinstørrelse. Det kræver en grundig gennemgang af deres erfaring fra den virkelige verden, supportudstyr, kvalitetssystemer og kommunikationsprotokoller. En grundig evaluering af disse nøglekriterier sikrer, at du finder en pålidelig partner, der er i stand til at håndtere de unikke udfordringer ved store projekter. Denne omhu på forhånd er den bedste måde at garantere, at dine komplekse komponenter bliver leveret til tiden og efter dine nøjagtige specifikationer.

Casestudier: Succeshistorier inden for CNC-bearbejdning af store emner?

Har du nogensinde undret dig over, hvordan teoretisk præcision omsættes til succes i den virkelige verden for massive komponenter? Eller stået over for et projekt, hvor den rene skala syntes at trodse den krævede nøjagtighed?

Succeshistorier inden for CNC-bearbejdning af store dele fremhæver, hvordan ekspertpartnere overvinder komplekse udfordringer som materialestabilitet og snævre tolerancer i stor skala. Disse eksempler fra den virkelige verden, fra rumfart til energi, viser håndgribelige resultater, fra reducerede samlingstider til forbedret komponentydelse, hvilket beviser værdien af strategisk planlægning.

Teori er én ting, men det er i udførelsen, at de virkelige udfordringer inden for CNC-bearbejdning af store emner opstår. At se, hvordan disse udfordringer løses i praksis, giver de mest værdifulde erfaringer. I vores arbejde hos PTSMAKE har vi samarbejdet med kunder om projekter, hvor succesen var afhængig af, at man overvandt enorme tekniske forhindringer. Lad os se på et par eksempler.

Udfordringen: Kompromisløse rumfartstolerancer

En kunde fra luftfartsindustrien henvendte sig til os med et projekt om en strukturel vingeribbe, der skulle bearbejdes af et stort emne i 7075 aluminium. Delen var over 3 meter lang med tynde vægge og dybe lommer. De primære udfordringer var at forhindre materialeforvrængning under bearbejdningen og at opretholde de strenge geometriske tolerancer, der kræves til samling af flyet. Alene råmaterialet repræsenterede en betydelig investering, så der var ikke plads til fejl.

Vores løsning: En bearbejdningsstrategi i flere trin

Vi udviklede en omfattende strategi, der gik ud over blot at programmere en værktøjsbane. Først brugte vi et 5-akset bearbejdningscenter for at minimere opstillingerne, da hver ny opstilling medfører potentielle fejl. Kernen i vores løsning var en bearbejdningsproces i flere trin. Vi startede med en grovbearbejdningsfase for at fjerne størstedelen af materialet og efterlade et ensartet lag. Derefter gennemgik emnet en kontrolleret, spændingsaflastende varmebehandling. Dette trin var afgørende for at stabilisere materialet. Efter stabiliseringen udførte vi halv- og helfinish med højhastighedsværktøjer for at opnå den nødvendige overfladefinish og dimensionsnøjagtighed. Vi designede og byggede også specialtilpassede fiksturer med flere støttepunkter for at forhindre vibrationer og afbøjning under bearbejdningen. Maskinens volumetrisk nøjagtighed10 blev kalibreret specielt til denne opgave for at sikre præcision over hele dens vandring.

| Aspekt | Første udfordring | Implementeret løsning |

|---|---|---|

| Materialestabilitet | Høj risiko for vridning i 7075 aluminium | Bearbejdning i flere trin med mellemliggende spændingsaflastning |

| Kontrol af tolerance | Stram GD&T over en længde på 3 meter | 5-akset bearbejdning, brugerdefineret fiksering, probing i processen |

| Procesrisiko | Høje omkostninger til materialeskrot | Detaljeret simulering og verifikation før bearbejdning |

Resultatet var en komponent, der opfyldte alle specifikationer perfekt. Den blev integreret problemfrit i kundens samling, hvilket reducerede monteringstiden og sikrede vingesamlingens strukturelle integritet.

Succes med fremstilling af store dele er ikke begrænset til luft- og rumfart. Principperne om omhyggelig planlægning og proceskontrol gælder i alle brancher, fra industrimaskiner til bilværktøj. Hver sektor har sit eget unikke sæt af materielle og geometriske udfordringer.

Udfordringen: Præcision og stabilitet for en stor maskinbase

Et andet mindeværdigt projekt involverede fremstilling af en stor maskinbase til en virksomhed, der producerer halvlederudstyr. Komponenten var en massiv støbning af gråt støbejern, der fungerede som fundament for et litografisystem med høj præcision. Nøglekravene var exceptionel fladhed over den øverste overflade (inden for nogle få mikrometer over 2 meter) og parallelitet mellem flere monteringspunkter. Emnets vægt og størrelse gjorde håndtering og bearbejdning utrolig vanskelig.

Vores tilgang: En fusion af teknologi og processtyring

For at løse opgaven brugte vi en af vores store portalfræsere. Det første skridt var at lave en detaljeret plan for, hvordan emnet skulle løftes og fastgøres på maskinens leje uden at forårsage stress eller forvrængning. Vi brugte lasertrackere til at kontrollere den indledende opsætning og justering, før vi foretog det første snit. Selve bearbejdningsprocessen blev nøje tilrettelagt for at styre den termiske udvidelse. Vi brugte kølemiddel gennem spindlen for at holde skærezonen på en stabil temperatur. Efter at de primære overflader var blevet fræset, fik emnet lov til at normalisere sig i 24 timer på maskinen, før vi foretog de sidste, lette efterbearbejdninger. Denne tålmodige tilgang sikrede, at materialet var stabilt, og at den endelige geometri var korrekt.

| Metrisk | Projektets mål | Opnået resultat |

|---|---|---|

| Overfladens fladhed | < 10 µm over 2000 mm | 7 µm over 2000 mm |

| Parallelisme | < 15 µm mellem monteringsplanerne | 11 µm mellem monteringsplanerne |

| Gennemløbstid for produktion | 6 uger | 5,5 uger |

Resultatet var en maskinbase, der overgik kundens strenge specifikationer. Denne præcision på det grundlæggende niveau var afgørende for den samlede nøjagtighed af deres udstyr, så de kunne producere næste generation af mikrochips. Det viste sig, at ved CNC-bearbejdning af store dele er tålmodighed og proces lige så vigtig som selve maskinens kraft.

Disse casestudier viser, at succes med CNC-bearbejdning af store emner handler om mere end bare at have stort udstyr. Det handler om en holistisk tilgang, der kombinerer strategisk planlægning, materialevidenskab, avanceret teknologi og dyb ekspertise. Fra rumfartskomponenter, der kræver minimal vægt og maksimal styrke, til massive industrielle baser, der har brug for absolut stabilitet, forvandler den rigtige partner komplekse udfordringer til håndgribelige resultater. Det giver i sidste ende værdi gennem forbedret ydeevne, pålidelighed og hurtigere integration i det endelige produkt.

Få dit tilbud på CNC-bearbejdning af store dele med PTSMAKE i dag!

Er du klar til at opnå uovertruffen præcision og pålidelighed til dine behov for CNC-bearbejdning af store emner? Bliv partner med PTSMAKE - din næste generations ekspert i præcisionsfremstilling. Kontakt os nu for at få et hurtigt, skræddersyet tilbud, og find ud af, hvordan vi hjælper dig med at strømline produktionen, reducere forsinkelser og garantere kvalitet i topklasse.

Forstå, hvordan denne vigtige metrik sikrer præcision på tværs af hele arbejdsvolumenet i en stor værktøjsmaskine. ↩

Forstå, hvordan denne indre kraft påvirker bearbejdningspræcisionen og emnets stabilitet. ↩

Udforsk metrologi, videnskaben om måling, for at se, hvordan den ligger til grund for al højpræcisionsfremstilling. ↩

Forstå, hvordan denne materialeegenskab dikterer risikoen for forvrængning, og hvorfor den er afgørende for materialevalget. ↩

Lær om principperne for maskinbevægelser, så du bedre kan optimere dine designs, så de kan produceres. ↩

Forstå videnskaben om måling, og hvordan den påvirker præcisionen og pålideligheden af dine CNC-bearbejdede dele. ↩

Opdag, hvorfor det rigtige materialevalg her er afgørende for at beskytte dine værdifulde komponenter under transport. ↩

Lær, hvordan dette vigtige regnskabsprincip påvirker dine bearbejdningstilbud og planlægning af projektbudgetter. ↩

Klik for at forstå, hvordan denne værktøjsmaskinekarakteristik direkte påvirker præcisionen og kvaliteten af dine store bearbejdede dele. ↩

Forstå, hvorfor denne faktor er afgørende for at sikre præcision på hele overfladen af dine store komponenter. ↩