At vælge mellem investeringsstøbning og trykstøbning til dine dele kan være afgørende for dit projekts tidslinje og budget. Mange ingeniører kæmper med denne beslutning, fordi det forkerte valg fører til dyre redesigns, forlængede leveringstider og dele, der ikke lever op til specifikationerne.

Investeringsstøbning bruger et offervoksmønster og en keramisk skal til at skabe komplekse, højpræcise dele af højtemperaturlegeringer, mens trykstøbning sprøjter smeltet metal under tryk ind i genanvendelige stålforme til højvolumenproduktion af enklere geometrier i materialer med lavere smeltepunkt.

Jeg har arbejdet med begge processer hos PTSMAKE og hjulpet kunder med at navigere i netop denne beslutning for komponenter til bilindustrien, rumfart og medicinsk udstyr. Det rigtige valg afhænger af dine specifikke krav til materiale, volumen, kompleksitet og budget. Lad mig gennemgå de vigtigste forskelle og beslutningsfaktorer, der kan hjælpe dig med at træffe det bedste valg til dit projekt.

Hvad er kerneprincippet i investeringsstøbning?

Investeringsstøbning er i bund og grund en proces med skabelse og ødelæggelse. Vi begynder med at lave en nøjagtig kopi af den endelige del. Denne kopi kaldes mønsteret.

Mønsteret for opofrelse

Det er ikke meningen, at dette mønster skal vare ved. Det fungerer som et midlertidigt værktøj. Vi laver det typisk af voks. Dets eneste formål er at skabe en form omkring det.

Derefter smelter eller brænder vi det væk. Det efterlader et perfekt hulrum.

| Scene | Formål |

|---|---|

| Skabelse | Lav et præcist voksmønster. |

| Ødelæggelse | Fjern mønsteret for at danne en form. |

Denne unikke metode gør det muligt for investeringsstøbning at producere komplekse former med utrolige detaljer, en vigtig forskel, når man overvejer investeringsstøbning i forhold til trykstøbning.

Fra mønster til form: "Investeringen"

Den virkelige magi opstår, når vi "investerer" mønsteret. Det betyder, at vi bygger en keramisk skal omkring det. Det gør vi ved gentagne gange at dyppe voksmønsteret i en keramisk gylle1 og derefter dække det med sandlignende materiale.

Vi gentager denne proces flere gange. Hvert lag tilføjer styrke og tykkelse til skallen. Det skaber en robust form i ét stykke. Når skallen har nået den rette tykkelse, skal den tørres helt. Dette trin er afgørende for formens integritet.

Udbrændingsfasen

Når den keramiske skal er tør, placerer vi den i en ovn. Den høje varme smelter og brænder al voks ud. Det er den del af processen, der kaldes "tabt voks". Det, der er tilbage, er en hul, meget detaljeret keramisk form. Den er nu klar til, at smeltet metal kan hældes i.

Denne proces adskiller sig fundamentalt fra andre som trykstøbning, hvor der bruges en permanent metalform. Den keramiske støbeform til engangsbrug i investeringsstøbning giver mulighed for langt mere indviklede designs og underskæringer uden behov for trækvinkler.

| Proces trin | Nøglehandling | Resultat |

|---|---|---|

| 1. Skal-bygning | Dyp mønster i gylle og sand | Der dannes en keramisk skal. |

| 2. Tørring | Hærd skallen | Formen bliver stærkere. |

| 3. Afvoksning | Varm skallen op i en ovn | Der efterlades et hult formhulrum. |

I tidligere projekter hos PTSMAKE har vi fundet ud af, at det er vigtigt at kontrollere denne skalopbygningsproces nøje. Det er sådan, vi sikrer, at hver eneste detalje fra det oprindelige mønster er perfekt indfanget i den endelige metaldel, der konsekvent opfylder stramme tolerancer.

Kernen i investeringsstøbning er ligetil. Vi skaber et præcist voksmønster, bygger en keramisk skal omkring det og fjerner derefter mønsteret. Det efterlader en perfekt form til engangsbrug, som er ideel til fremstilling af komplekse og detaljerede metaldele.

Hvad er kerneprincippet i trykstøbning?

Kerneprincippet er enkelt, men kraftfuldt. Vi tvinger smeltet metal ned i en stålform under et enormt tryk. Denne metode sikrer hastighed og præcision.

Kernen i processen

Tænk på det som en højteknologisk sprøjte. En maskine sprøjter flydende metal ind i et forudformet hulrum. Dette hulrum kaldes en matrice.

Metal og støbeform

Processen er afhængig af to nøglekomponenter. Det smeltede metal, som former emnet, og stålværktøjet, som former det.

| Komponent | Materiale | Funktion |

|---|---|---|

| Smeltet metal | Aluminium, zink osv. | Danner den sidste del |

| Form (støbeform) | Hærdet stål | Former metallet |

Denne højtryksindsprøjtning er det, der gør trykstøbning så effektiv til at skabe komplekse dele hurtigt.

Det magiske ved trykstøbning ligger i trykket. Dette er ikke en blid støbning. Vi indsprøjter metal ved hastigheder, der kan fylde hele formen på millisekunder. Dette er en vigtig forskel, når man overvejer investeringsstøbning i forhold til trykstøbning.

Kraften i pres

Højt tryk er afgørende. Det tvinger metallet ind i hver eneste lille detalje i matricen. Det sikrer, at skarpe hjørner, tynde vægge og komplekse geometrier bliver perfekt formet. Denne hurtige fyldning hjælper også med at opnå en finkornet mikrostruktur.

Processen minimerer porøsiteten. Indesluttet luft har ringe mulighed for at danne bobler. Det resulterer i en stærkere og mere solid komponent. Hos PTSMAKE kontrollerer vi præcist disse tryk for at opnå optimal emnetæthed.

Den genanvendelige matrice: En vigtig fordel

Formen er et permanent, genanvendeligt værktøj lavet af højkvalitetsstål. Det giver os mulighed for at producere tusindvis eller endda millioner af identiske dele fra en enkelt form. Den hurtige størkning2 giver mulighed for hurtige cyklustider.

Denne genanvendelighed er en stor fordel i forhold til metoder, der bruger engangsforme.

| Funktion | Trykstøbning | Investeringsstøbning |

|---|---|---|

| Formmateriale | Stål | Voks/keramik |

| Genanvendelighed | Høj (100.000+ cyklusser) | Ingen (til engangsbrug) |

| Oprindelige omkostninger | Høj | Lav |

Mens de indledende omkostninger til matricen er højere, falder omkostningerne pr. del betydeligt med mængden. Det gør trykstøbning ideel til produktionskørsler.

Trykstøbningens kerneprincip er at sprøjte smeltet metal ind i en genanvendelig stålform under højt tryk. Denne proces er konstrueret til hastighed, præcision og masseproduktion af komplekse, stærke metaldele og giver fremragende repeterbarhed til produktionsprojekter i store mængder.

Hvordan adskiller materialevalg sig mellem investeringsstøbning og trykstøbning?

Den største forskel handler om temperatur. Investeringsstøbning kan håndtere materialer med meget høje smeltepunkter. Det skyldes, at de keramiske forme er til engangsbrug og bygget til at modstå intens varme.

Trykstøbning bruger dog genanvendelige stålforme. Disse forme kan ikke klare de høje temperaturer, der er nødvendige for metaller som stål.

Almindelige legeringer til investeringsstøbning

Denne proces er fremragende til højtydende metaller med høj temperatur. Tænk på stål, rustfrit stål og endda superlegeringer til rumfartsdele.

Typiske legeringer til trykstøbning

Her fokuserer vi på ikke-jernholdige metaller. Disse har lavere smeltepunkter. De mest almindelige er aluminium-, zink- og magnesiumlegeringer.

En hurtig sammenligning fremhæver dette vigtige punkt i debatten om investeringsstøbning og trykstøbning.

| Støbemetode | Metaltype | Almindelige eksempler |

|---|---|---|

| Investeringsstøbning | Jernholdig (høj temperatur) | Stål, rustfrit stål, koboltlegeringer |

| Trykstøbning | Ikke-jernholdig (lav temperatur) | Aluminium, zink, magnesium |

Hvorfor smeltepunktet dikterer processen

Hovedårsagen til materialeskiftet er selve formen. Investeringsstøbning bruger en keramisk skal, der kan bruges. Denne skal skabes omkring et voksmønster. Når voksen er smeltet ud, kan keramikken håndtere smeltet stål, der hældes ved over 1600 °C (2900 °F). Formen går i stykker for at frigøre delen.

Ved trykstøbning er formen en permanent stålform. At tvinge smeltet stål ind i en stålform ville beskadige eller endda svejse formen til. Det begrænser processen til metaller, der smelter ved meget lavere temperaturer. Det beskytter den dyre, genanvendelige form. Det er en kritisk faktor, når man skal vælge mellem investeringsstøbning og trykstøbning til et projekt.

Detaljeret sammenligning af legeringer

I projekter hos PTSMAKE er det et afgørende første skridt at vejlede kunderne om materialevalg. Proceskompatibiliteten har direkte indflydelse på den endelige dels egenskaber og omkostninger. Forståelse af dette hjælper med at forhindre dyre designfejl på længere sigt. Vi arbejder ofte med forskellige Jernholdige legeringer3 til krævende anvendelser.

Tabellen nedenfor opdeler mulighederne yderligere. Vi har set disse materialer brugt i mange kundeprojekter.

| Funktion | Legeringer til investeringsstøbning | Legeringer til trykstøbning |

|---|---|---|

| Primær type | Jernholdige metaller | Ikke-jernholdige metaller |

| Eksempler | Rustfrit stål, kulstofstål, værktøjsstål, nikkel- og koboltlegeringer | Aluminium (A380), zink (Zamak 3), magnesium (AZ91D) |

| Smeltepunkt | Høj (f.eks. stål ~1510°C) | Lav (f.eks. aluminium ~660°C) |

| Vigtige styrker | Høj styrke, hårdhed, korrosionsbestandighed | Letvægt, fremragende finish, høj ledningsevne |

| Almindelige anvendelser | Turbineblade, medicinske implantater, komponenter til skydevåben | Autodele, elektronikhuse, komponenter til husholdningsapparater |

Investeringsstøbningens brug af keramiske støbeforme til engangsbrug gør det muligt at håndtere jernholdige legeringer som stål ved høje temperaturer. I modsætning hertil begrænser trykstøbningens genanvendelige stålforme den til ikke-jernholdige metaller med lavere smeltepunkt som aluminium og zink for at bevare formens integritet.

Hvordan sammenlignes den geometriske kompleksitet mellem investeringsstøbning og trykstøbning?

Når man skal vælge mellem investeringsstøbning og trykstøbning, er designfrihed en afgørende faktor. Den proces, du vælger, har direkte indflydelse på den kompleksitet, du kan opnå.

Dette valg påvirker funktioner som indvendige kanaler og skarpe hjørner. Det afgør også, hvor tynde vægge du kan lave.

Indviklede indre passager

Investeringsstøbning er fremragende til at skabe komplekse indre passager. Voksmønsteret kan støbes i næsten enhver form.

Trykstøbning kæmper med disse funktioner. Metalforme kan ikke nemt danne komplekse, lukkede veje. Det begrænser den indre geometri betydeligt.

Håndtering af underskæringer

Underskæringer er funktioner, der forhindrer en del i at blive skubbet direkte ud af en form. Investeringsstøbning håndterer dem nemt.

Den keramiske skal er brudt væk, så underskæringer er ikke et problem. Trykstøbning kræver komplekse, dyre glidere eller sidekerner til underskæringer.

Opnåelse af tynde vægge

Begge processer kan producere tynde vægge. Men investeringsstøbning har ofte en fordel.

Det kan skabe tyndere og mere ensartede vægge. Det skyldes, at det smeltede metal flyder ind i en forvarmet keramisk form.

Her er en hurtig sammenligning:

| Funktion | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Interne passager | Fremragende | Begrænset |

| Underskæringer | Fremragende | Vanskeligt / dyrt |

| Tynde vægge | Meget god | God |

| Frihed til at designe | Høj | Moderat |

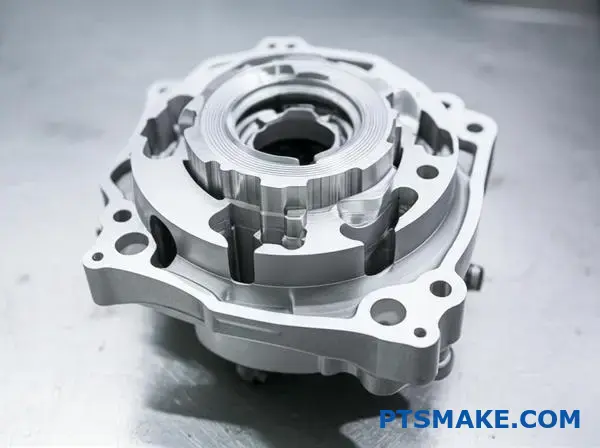

Dele2:

Dele3:

Hovedårsagen til investeringsstøbningens overlegne designfrihed ligger i den grundlæggende proces. Den bruger en Offermønster4, Typisk lavet af voks, som er en nøjagtig kopi af den endelige del.

Dette voksmønster er belagt med en keramisk opslæmning. Når keramikken er hærdet, smeltes voksen ud. Det efterlader en sømløs keramisk form i ét stykke.

Denne engangsform giver mulighed for næsten ubegrænsede geometriske muligheder. Der er ingen skillelinjer eller trækvinkler at tage hensyn til. Du kan designe komplekse strukturer i ét stykke, som ville være umulige med andre metoder.

I modsætning hertil bruger trykstøbning en permanent, todelt stålform. Den endelige del skal designes, så den kan skydes ud af denne form.

Dette medfører flere begrænsninger. Funktionerne skal have trækvinkler. Dybe, smalle lommer er en udfordring. Og komplekse indvendige kerner er ofte ikke mulige.

I tidligere projekter hos PTSMAKE har vi vejledt kunder om investeringsstøbning til dele med integrerede, snoede kølekanaler eller komplekse indvendige ribber. Disse funktioner er simpelthen ikke praktiske til trykstøbning.

| Begrænsningsfaktor | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Værktøjstype | Brugbar keramisk form | Genanvendelig stålform |

| Skillelinjer | Ingen | Påkrævet |

| Udkast til vinkler | Ikke påkrævet | Påkrævet |

| Værktøjsomkostninger | Lavere | Højere |

Dele4:

Investeringsstøbning giver uovertruffen designfrihed til komplekse geometrier som indvendige passager og underskæringer. Trykstøbning er mere restriktiv på grund af dens afhængighed af permanente metalforme, som kræver funktioner som trækvinkler til udstødning af emner.

Dele5:

Hvad er de typiske overfladebehandlinger, der kan opnås mellem investeringsstøbning og trykstøbning?

Lad os gå direkte til tallene. Når man sammenligner investeringsstøbning med trykstøbning, er overfladefinishen "som støbt" en afgørende forskel.

Investeringsstøbning giver generelt en betydeligt glattere overflade lige fra starten. Vi måler dette ved hjælp af Ra (Roughness Average).

En lavere Ra-værdi betyder en glattere finish. Denne indledende kvalitet kan skære drastisk ned på sekundære efterbehandlingstrin, hvilket sparer dig tid og penge.

Her er en typisk sammenligning, som vi ser i vores projekter.

| Støbemetode | Typisk Ra som støbt (μm) | Typisk Ra som støbt (μin) |

|---|---|---|

| Investeringsstøbning | 1.6 - 3.2 | 63 - 125 |

| Trykstøbning | 3.2 - 6.3 | 125 - 250 |

Denne forskel dikterer ofte valget af proces til dele, hvor æstetik eller væskedynamik er afgørende.

Hovedårsagen til denne forskel er selve formmaterialet. Investeringsstøbning bruger en keramisk skal, der er bygget op omkring et voksmønster.

De fine keramiske partikler skaber en formoverflade, der gengiver selv de mest indviklede detaljer med stor nøjagtighed. Dette resulterer i en fremragende finish, når voksen er fjernet.

Trykstøbning anvender robuste, genanvendelige stålforme. Selv om formene starter med en højpoleret overflade, er processen meget mere aggressiv.

Smeltet metal sprøjtes ind under ekstremt tryk. Over tusindvis af skud vil den gentagne opvarmning og afkøling, kendt som termisk cykling5, kan forårsage mikroskopisk slid på værktøjets overflade. Dette slid overføres i sidste ende til delene.

Andre variabler har også betydning. Ved trykstøbning skal faktorer som indsprøjtningshastighed, tryk og metaltemperatur kontrolleres perfekt for at minimere overfladefejl som f.eks. flydelinjer.

Ved investeringsstøbning er kvaliteten af voksmodellen og konsistensen af den keramiske opslæmning de vigtigste faktorer.

| Faktor | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Formmateriale | Keramisk skal (fine partikler) | Form af hærdet stål |

| Processens tryk | Lav (hældning ved hjælp af tyngdekraft) | Høj (tvungen indsprøjtning) |

| Nøglevariabel | Gylle- og vokskvalitet | Indsprøjtningshastighed og -tryk |

| Slidfaktor | Skimmelsvamp er til engangsbrug | Erosion af formen over tid |

Hos PTSMAKE håndterer vi disse faktorer nøje for at sikre, at dine dele opfylder den specificerede overfladefinish fra den allerførste artikel.

Investeringsstøbningens keramiske støbeforme til engangsbrug giver en overlegen støbt overflade (lavere Ra-værdi). I modsætning hertil er trykstøbningens holdbare stålforme effektive til store mængder, men resulterer i en lidt grovere indledende finish på grund af procesbelastninger.

Hvordan adskiller de opnåelige dimensionstolerancer sig mellem investeringsstøbning og trykstøbning?

Når man sammenligner investeringsstøbning med trykstøbning, er dimensionstolerancen en vigtig faktor. Trykstøbning giver generelt meget snævrere tolerancer lige ud af formen.

Denne præcision kommer fra selve processen.

Baseret på industristandarder og vores projektdata varierer de typisk opnåelige tolerancer betydeligt. Nedenfor er en generel vejledning.

| Funktionstolerance | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Lineær tolerance (typisk) | ±0,005 in/in (0,005 mm/mm) | ±0,0015 in/in (0,0015 mm/mm) |

| Fladhed (pr. tomme) | 0,005 tommer | 0,002 tommer |

| Minimum vægtykkelse | ~0,060" (1,5 mm) | ~0,020" (0,5 mm) |

Denne tabel viser, at trykstøbning har en klar fordel, når det drejer sig om at fremstille dele med netform, som kræver mindre sekundær bearbejdning.

Den primære årsag til denne forskel ligger i formmaterialet og fremstillingsprocessen.

Stabiliteten af stålforme

Trykstøbning bruger robuste, præcisionsbearbejdede stålforme. Disse permanente forme er utroligt stabile. De modstår slid og termisk forvrængning over mange cyklusser.

Denne stabilitet oversættes direkte til ensartethed fra del til del. Hver komponent, der produceres, er en næsten perfekt kopi af den foregående.

Investeringsstøbning bruger derimod en keramisk skal, der er skabt omkring et voksmønster. Denne skal er til engangsbrug og destrueres efter hver støbning.

Selv om det er effektivt, introducerer processen med at skabe skallen flere variabler. Det kan føre til små uoverensstemmelser fra den ene shell til den anden.

Tryk- og proceskontrol

Ved trykstøbning sprøjtes smeltet metal ind i formen under ekstremt højt tryk. Det sikrer, at formens hulrum fyldes hurtigt og fuldstændigt.

Denne kontrollerede proces minimerer problemer i forbindelse med ujævnheder volumetrisk svind6, Det er en almindelig udfordring ved støbning. Det reducerer porøsiteten og skaber finkornede strukturer.

Investeringsstøbning er typisk baseret på tyngdekraft eller lavt tryk. Fyldningen er langsommere og mindre kraftfuld, hvilket kan resultere i mindre definerede detaljer og bredere toleranceområder.

I bund og grund er trykstøbningsprocessen simpelthen mere repeterbar.

Trykstøbning giver overlegne dimensionstolerancer på grund af de holdbare stålforme og højtryksindsprøjtningsprocessen. Dette resulterer i meget ensartede og præcise dele direkte fra værktøjet, hvilket ofte minimerer behovet for sekundær bearbejdning sammenlignet med investeringsstøbning.

Hvilken indflydelse har produktionsmængden på procesvalget mellem investeringsstøbning og trykstøbning?

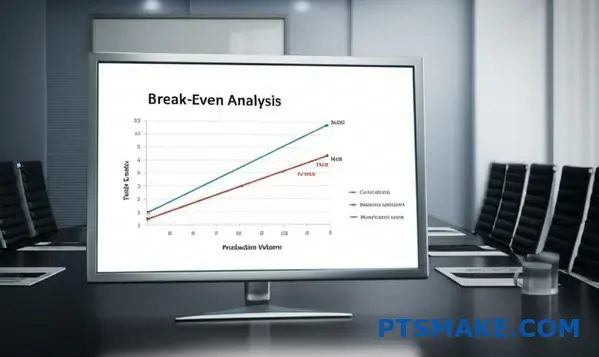

Det er vigtigt at visualisere omkostningerne. En break-even-analyse er det perfekte værktøj til dette. Den hjælper os med at finde frem til den nøjagtige produktionsmængde, hvor den ene metode bliver mere økonomisk end den anden.

Dette diagram viser tydeligt de samlede omkostninger i forhold til antallet af producerede dele. Det tager højde for både den indledende værktøjsinvestering og prisen pr. del for hver proces.

Sammenligningen gør de økonomiske afvejninger i debatten om investeringsstøbning kontra trykstøbning tydelige.

| Omkostningskomponent | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Indledende værktøj | Lav | Meget høj |

| Pris pr. del | Højere | Lavere |

Forståelse af omkostningskurverne

Et break-even-diagram viser to linjer. En for investeringsstøbning og en for trykstøbning. De samlede omkostninger er på den lodrette akse, og produktionsmængden er på den vandrette akse.

Investeringsstøbningslinjen starter lavere. Det afspejler de lave indledende værktøjsomkostninger. Men linjen stiger mere stejlt, fordi hver enkelt del koster mere at producere.

Trykstøbningslinjen starter meget højere. Det skyldes de betydelige startomkostninger ved at skabe den komplekse, hærdede stålform. Men dens hældning er meget fladere. Det viser de lave omkostninger pr. del.

Overgangspunktet er nøglen

Det punkt, hvor disse to linjer krydser hinanden, er break-even-volumen. Hvis din forventede volumen er under dette punkt, er investeringsstøbning dit mest omkostningseffektive valg.

Hvis din volumen er over dette punkt, er trykstøbning den klare vinder. De høje værktøjsomkostninger bliver absorberet på tværs af mange enheder. Denne omkostningsfordeling er kendt som Afskrivning7. Hos PTSMAKE er denne analyse en central del af vores tilbudsproces.

| Produktionsvolumen | Økonomisk valg | Begrundelse |

|---|---|---|

| Lav volumen | Investeringsstøbning | De lave startomkostninger til værktøj gør små oplag overkommelige. |

| Højt volumen | Trykstøbning | De lave omkostninger pr. del giver betydelige besparelser over tid. |

Break-even-analysen giver en klar økonomisk køreplan. Den viser, hvordan investeringsstøbning er ideel til små mængder på grund af de lave startomkostninger, mens trykstøbningens effektivitet gør den til det bedste valg til masseproduktion, hvilket retfærdiggør den høje startinvestering.

Hvordan er den samlede omkostningsstruktur mellem investeringsstøbning og trykstøbning?

Når man sammenligner investeringsstøbning med trykstøbning, er omkostningsstrukturen en primær differentiator. Det er en klassisk afvejning. Du skal vælge mellem høje omkostninger på forhånd og lave omkostninger pr. del eller det modsatte.

Dette valg afhænger i høj grad af din forventede produktionsmængde. Hver proces har sin egen økonomiske model.

Vigtige omkostningsdrivere

Det er afgørende at forstå disse drivkræfter. De har direkte indflydelse på dit projekts bundlinje.

| Omkostningsfaktor | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Værktøj | Lav til moderat | Meget høj |

| Materiale | Højere (mere affald) | Lavere (mindre affald) |

| Arbejde | Høj | Lav (automatiseret) |

| Cyklustid | Langsomt | Meget hurtig |

Trykstøbning kræver en stor indledende investering. Men det betaler sig med lave enhedsomkostninger i højvolumenproduktion.

Et dybere kig på omkostningsfordelingen

Lad os se nærmere på, hvorfor disse omkostninger er så forskellige. I vores arbejde hos PTSMAKE guider vi kunderne gennem denne analyse for at finde den mest omkostningseffektive løsning til deres specifikke behov. Det handler ikke kun om det første tilbud.

Afskrivning af værktøj

Trykstøbning kræver robuste forme af hærdet stål. De er bygget til at modstå enormt tryk og varme i tusindvis af cyklusser. Det gør dem meget dyre.

Investeringsstøbning bruger billigere værktøjer. Ofte handler det om at skabe et master-mønster til at producere voks-kopier. Dette værktøj behøver ikke at udholde de samme belastninger, hvilket sænker startomkostningerne betydeligt.

Materiale, arbejdskraft og cyklustid

Trykstøbning er en meget automatiseret proces. Når maskinen er sat op, kan delene produceres meget hurtigt med minimal arbejdskraft. Denne hastighed reducerer drastisk omkostningerne pr. del.

Investeringsstøbning er en flerstrenget og arbejdskrævende proces. Det involverer skalbygning, afvoksning og støbning. Hvert trin øger tids- og arbejdsomkostningerne, hvilket gør prisen pr. del højere. Denne metode involverer et koncept, der kaldes værktøj afskrivning8.

Volumen er den afgørende faktor

Nøglen er produktionsvolumen. De høje værktøjsomkostninger ved trykstøbning fordeles på mange dele.

| Produktionsvolumen | Bedre valg | Årsag |

|---|---|---|

| Lav (f.eks. < 5.000) | Investeringsstøbning | Lave indledende værktøjsomkostninger retfærdiggør en højere delpris. |

| Høj (f.eks. > 10.000) | Trykstøbning | De høje startomkostninger opvejes af meget lave enhedsomkostninger. |

Trykstøbningens høje indledende værktøjsomkostninger opvejes af lave stykpriser, som er ideelle til store mængder. Omvendt giver investeringsstøbning lavere startomkostninger, men højere enhedspriser, hvilket gør den mere velegnet til mindre mængder og komplekse designs.

Hvordan er de mekaniske egenskaber for de færdige dele sammenlignet med investeringsstøbning og trykstøbning?

Den sande styrke af en del går dybere end overfladefinish. Den ligger i mikrostrukturen. Det er her, vi ser store forskelle mellem investeringsstøbning og trykstøbning.

Fremstillingsprocessens fysik har direkte indflydelse på den endelige dels indre kvalitet.

Kornstruktur og tæthed

Investeringsstøbningens langsomme afkøling skaber en grov, ensartet kornstruktur. Dette resulterer generelt i højere tæthed og færre indre hulrum.

Trykstøbningens hurtige afkøling skaber en finkornet overflade. Det ser godt ud, men kan skjule porøsitet under overfladen.

Her er en hurtig sammenligning:

| Funktion | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Afkølingshastighed | Langsomt og kontrolleret | Meget hurtig |

| Kornstruktur | Grov, ensartet | Fin overflade, variabel kerne |

| Tæthed | Generelt højere | Kan være lavere på grund af porøsitet |

| Risiko for porøsitet | Lav | Høj (gasporøsitet) |

Denne interne struktur er afgørende for ydeevnen.

Lad os dykke dybere ned i procesfysikken. Det handler om varme og tryk.

Betydningen af afkølingshastigheder

Ved trykstøbning presses smeltet metal ind i en kølig stålform under et enormt tryk. Dette "chokerer" metallet og får det til at størkne næsten øjeblikkeligt.

Den hurtige afkøling skaber en meget fin kornstruktur på emnets overflade. Det kan bidrage til en fremragende overfladehårdhed. Men det kan også fange luft og gas. Det skaber små bobler eller porøsitet i emnet.

Investeringsstøbning er det modsatte. Den keramiske skal forvarmes, før metallet hældes i. Afkølingen sker langsomt og ensartet.

Denne proces giver gasserne tid til at slippe ud. Det giver også mulighed for en mere kontrolleret krystaldannelse. Den langsommere størkning fremmer en mere gunstig dendritisk vækst9, Det giver en tættere og mere solid indre struktur. Vores erfaring hos PTSMAKE er, at dette resulterer i overlegen integritet til kritiske anvendelser.

Trykkets indvirkning på defekter

| Støbemetode | Trykniveau | Risiko for primær defekt |

|---|---|---|

| Trykstøbning | Meget høj | Gasporøsitet |

| Investeringsstøbning | Lav (tyngdekraft/vakuum) | Svind Porøsitet (kan styres) |

Højt tryk i trykstøbning er fantastisk til detaljer. Men det kan tvinge gas ind i metalopløsningen, som så bliver fanget, når metallet afkøles. Investeringsstøbningens miljø med lavere tryk undgår helt dette specifikke problem.

Trykstøbningens hurtige proces skaber en finkornet overflade, men der er risiko for indre porøsitet. Investeringsstøbningens langsomme, kontrollerede afkøling resulterer i en tættere, mere ensartet kornstruktur med minimale hulrum, hvilket påvirker emnets samlede integritet og ydeevne.

Hvilke sekundære operationer er typisk nødvendige mellem investeringsstøbning og trykstøbning?

Støbning er kun begyndelsen. Den rå del, der kommer ud af formen, er sjældent klar til brug. Både investeringsstøbning og trykstøbning kræver flere sekundære operationer.

Disse trin er afgørende. De sikrer, at den endelige del opfylder præcise specifikationer for funktion og udseende.

Indledende efterbehandling

Fjernelse af porten er det første skridt for begge. Men metoderne er ofte forskellige. Investeringsstøbninger kræver mere delikat håndtering.

| Betjening | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Fjernelse af port | Manuel skæring, slibning | Beskæringspresse, savning |

| Første rengøring | Sandblæsning | Tumbling, sandblæsning |

Disse indledende trin forbereder emnet til mere raffinerede efterbehandlingsprocesser.

Dybere dyk ned i sekundære operationer

Valget mellem investeringsstøbning og trykstøbning påvirker også de efterfølgende trin. Hver proces har unikke krav for at opnå de endelige ønskede egenskaber. Den første støbning er kun en næsten-netform.

Varmebehandling

Varmebehandling er almindeligt for investeringsstøbegods. Det forbedrer styrke og holdbarhed. Det gælder især for stål- og aluminiumslegeringer. Processen ændrer metallets mikrostruktur.

Trykstøbninger gennemgår dog sjældent varmebehandling. Højtryksprocessen kan skabe indre porøsitet. Varme kan forårsage blærer på overfladen. Vi rådgiver altid vores kunder om denne begrænsning.

Bearbejdning og efterbehandling

Begge metoder kræver ofte bearbejdning. Herved opnås snævre tolerancer, som støbning alene ikke kan opfylde. Hos PTSMAKE bruger vi CNC-bearbejdning til at skabe kritiske funktioner.

Overfladebehandling er også vigtig. Det forbedrer æstetikken og korrosionsbestandigheden. Den nødvendige finish afhænger helt af anvendelsen.

| Efterbehandlingstype | Fælles for investeringsstøbning | Fælles for trykstøbning |

|---|---|---|

| Maleri | Ja | Ja |

| Plettering | Ja | Ja |

| Anodisering | Ja (til aluminium) | Ja (til aluminium) |

| Polering | Ja, for et high-end look | Mindre almindeligt, kan afsløre porer |

Processen med Afsløring10 er unik for investeringsstøbning. Det indebærer, at den keramiske skal fjernes, efter at metallet er størknet. Dette trin skal udføres omhyggeligt for at undgå at beskadige emnets fine detaljer.

Begge støbemetoder kræver efterbehandling, men trinnene varierer betydeligt. Investeringsstøbning involverer ofte mere intensive trin som varmebehandling og delikat rengøring, mens trykstøbning fokuserer på højhastighedstrimning og overfladebehandling, der passer til den støbte overflade.

Hvad er de vigtigste begrænsninger for hver proces mellem investeringsstøbning og trykstøbning?

At vælge mellem investeringsstøbning og trykstøbning kræver, at man forstår deres begrænsninger. Hver metode har specifikke begrænsninger, der kan påvirke dit projekts succes.

Denne hurtige guide beskriver disse vigtige forskelle. Den hjælper dig med at træffe en mere velinformeret beslutning for dine komponenter.

Begrænsninger for investeringsstøbning

Denne proces er alsidig, men har grænser. Langsommere produktionscyklusser og højere omkostninger pr. del er bemærkelsesværdige.

| Begrænsning | Detaljer om begrænsning |

|---|---|

| Størrelse og vægt | Typisk til mindre dele, fra gram til ca. 75 kg. |

| Produktionshastighed | Langsommere på grund af voks- og skalprocessen i flere trin. |

| Omkostninger | Højere indledende arbejds- og materialeomkostninger pr. stk. |

| Geometrisk | Nogle indvendige former kan være udfordrende at udforme korrekt. |

Begrænsninger i trykstøbning

Trykstøbning er hurtig og omkostningseffektiv til store mængder. Men den er mindre fleksibel på andre områder.

| Begrænsning | Detaljer om begrænsning |

|---|---|

| Materiale | For det meste begrænset til ikke-jernholdige legeringer som aluminium, zink og magnesium. |

| Værktøjsomkostninger | Meget høje startomkostninger for støbeformen. |

| Porøsitet | Dele kan have indre porøsitet, som påvirker styrken. |

| Geometrisk | Underskæringer og komplekse indvendige funktioner øger kompleksiteten og omkostningerne. |

Når vi sammenligner investeringsstøbning med trykstøbning, er materialevalget en vigtig faktor. Trykstøbningens stålforme kan ikke håndtere de høje smeltepunkter for jernholdige metaller som stål. Værktøjet ville blive nedbrudt for hurtigt.

Det er derfor, den udmærker sig med aluminium- og zinklegeringer.

Investeringsstøbning bruger derimod keramiske skaller. De er til engangsbrug og kan modstå ekstremt høje temperaturer. Det gør det muligt at støbe en lang række metaller, herunder rustfrit stål og superlegeringer.

Geometriske faktorer og værktøjsfaktorer

Størrelsen og kompleksiteten af din del styrer også valget. Investeringsstøbning giver en utrolig designfrihed til komplicerede dele. Skallens lave gennemtrængelighed11 hjælper med at fange fine detaljer.

Trykstøbning er bedre til dele med enklere design, der produceres i store mængder. Tynde vægge er mulige, men designere skal være opmærksomme på metalflow og potentielle defekter.

Værktøj er et andet kritisk punkt. Hos PTSMAKE guider vi kunderne gennem denne beslutning, da den har store budgetmæssige konsekvenser.

| Faktor | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Investering i værktøj | Lav til moderat (til voksmønsterformen) | Meget høj (for den hærdede stålform) |

| Gennemløbstid | Kortere til værktøj, længere til delproduktion | Længere tid til værktøj, meget hurtigt til delproduktion |

| Bedste volumen | Lav til medium volumen | Høj til meget høj volumen |

Det er vigtigt at forstå disse begrænsninger. Begrænsningerne i materiale, størrelse og geometri har direkte indflydelse på omkostninger, produktionshastighed og den endelige delkvalitet. Hvis man vælger forkert på et tidligt tidspunkt, kan det føre til dyre redesigns og forsinkelser på længere sigt.

Analyser en turbinevinge til rumfart: Hvorfor investeringsstøbning?

Turbineblade til luft- og rumfart er en mesterklasse i teknik. De udsættes for ekstreme temperaturer og belastninger. Dette krævende miljø dikterer både materiale- og produktionsvalg.

Hvorfor er investeringsstøbning den bedste metode?

Den uovertrufne kombination

Svaret ligger i to nøgleområder. For det første behovet for højtydende superlegeringer. For det andet bladets utroligt komplekse, hule design til køling. Ingen anden proces håndterer begge krav så effektivt.

| Udfordring | Krav |

|---|---|

| Ekstrem varme | Superlegeringer til høje temperaturer |

| Effektiv køling | Komplekse interne passager |

Denne unikke kombination gør investeringsstøbning til den eneste brugbare løsning.

Den materielle nødvendighed: Superlegeringer

Turbineblade arbejder i miljøer på over 1.000 °C. Dette kræver materialer som nikkelbaserede superlegering12. Disse metaller bevarer deres styrke ved temperaturer, der ville smelte mange andre.

Dette høje smeltepunkt udgør straks en produktionsmæssig udfordring. Hvis man f.eks. overvejer investeringsstøbning i forhold til trykstøbning, er valget klart. Trykstøbning er uegnet til materialer med så høje temperaturer.

Det geometriske puslespil: Hule vingeprofiler

Moderne turbineblade er ikke solide. De har indviklede, slangelignende indre kølekanaler. Disse passager lader kølig luft strømme gennem vingen og forhindrer den i at smelte.

Det er umuligt at bearbejde disse interne funktioner fra en solid blok. Investeringsstøbning løser dette på en smuk måde. Den bruger præformede keramiske kerner, som placeres inde i voksmønstret.

Efter støbningen opløses disse keramiske kerner kemisk. Det efterlader det præcise, komplekse interne netværk, der er nødvendigt for køling. Det er en metode, der giver en enkelt, sømløs komponent med funktioner, der ellers er uopnåelige.

| Metode | Egnethed til turbineblade | Årsag |

|---|---|---|

| Investeringsstøbning | Ideel | Håndterer superlegeringer og komplekse hule former. |

| CNC-bearbejdning | Uegnet | Kan ikke skabe interne kølekanaler. |

| Trykstøbning | Uegnet | Kan ikke håndtere superlegeringer med højt smeltepunkt. |

Denne proces sikrer, at knivene er stærke, varmebestandige og effektivt afkølede.

Kombinationen af superlegeringer med høj temperatur og komplekse interne kølekanaler gør investeringsstøbning til den eneste praktiske løsning til moderne turbineblade. Denne metode giver den ydeevne og pålidelighed, der er afgørende for luft- og rumfartsapplikationer.

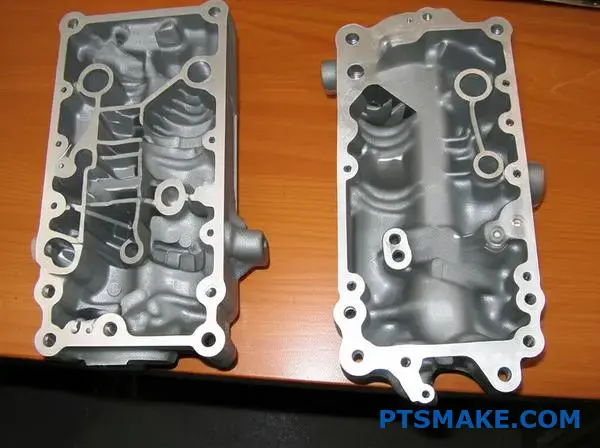

Analyser et gearkassehus til biler: Hvorfor trykstøbning?

Bilindustrien kræver enorme mængder af identiske dele. Gearkassehuset er et godt eksempel. Hvorfor vælge trykstøbning til dette?

De indledende værktøjsomkostninger er meget høje. Dette faktum overrasker ofte folk. Men det er nøglen til en ekstremt lav stykpris.

Logikken bag høj volumen

For applikationer, der kræver millioner af enheder, giver den indledende investering mening. Omkostningerne spredes ud, hvilket gør hver del billigere over hele produktionsforløbet.

Omkostningsfordeling i stor skala

Denne metode er god, når produktionen er høj. Omkostningerne pr. del falder drastisk, når mængden stiger.

| Produktionsvolumen | Værktøjsomkostninger på forhånd | Omkostninger pr. del |

|---|---|---|

| Lav (f.eks. 1.000) | Høj | Relativt høj |

| Høj (f.eks. 1.000.000+) | Høj | Ekstremt lav |

Denne afvejning er central for produktionsbeslutninger i bilindustrien.

Retfærdiggørelse af den massive værktøjsinvestering

En trykstøbeform er et teknisk vidunder. Den er lavet af hærdet stål og skal kunne modstå et enormt tryk og varme i millioner af cyklusser. Det er derfor, den koster så meget.

Men denne investering betaler sig selv tilbage gennem Afskrivning af værktøj13. De samlede formomkostninger fordeles på alle producerede dele. For et gearkassehus kan det dreje sig om millioner af enheder.

Bidraget fra værktøjsomkostningerne til hver del bliver utroligt lille.

Dimensionel stabilitet og konsistens

Et gearkassehus har komplekse indvendige funktioner. Det kræver snævre tolerancer, for at lejer og aksler kan passe perfekt. Trykstøbning giver enestående dimensionsstabilitet, del efter del.

Når vi taler om metaldele i store mængder, er investeringsstøbning vs trykstøbning debat kommer ofte op. Mens investeringsstøbning er fremragende til komplekse former, kan den ikke matche hastigheden og de lave omkostninger pr. del ved trykstøbning i denne skala.

Baseret på vores testresultater giver trykstøbning den nødvendige konsistens til automatiserede samlebånd. Enhver afvigelse kan stoppe produktionen.

| Funktion | Trykstøbning (til gearkassehuse) | Alternative metoder |

|---|---|---|

| Cyklustid | Sekunder pr. del | Minutter eller timer pr. del |

| Konsistens | Ekstremt høj | Variabel |

| Omkostninger ved volumen | Meget lav | Høj |

Hos PTSMAKE har vi guidet kunder gennem denne analyse. Regnestykket peger altid på trykstøbning til ægte masseproduktion.

For gearkassehuse er den høje investering i trykstøbning et strategisk valg. Det sikrer, at millioner af identiske, dimensionsstabile dele produceres til den lavest mulige stykomkostning, hvilket er afgørende for bilindustriens størrelse.

Din del har brug for både kompleksitet og stor volumen. Investeringsstøbning eller trykstøbning.

Du står over for et svært valg. Dit design er komplekst, men du skal bruge tusindvis af enheder. Det stiller investeringsstøbning og trykstøbning over for hinanden.

Investeringsstøbning udmærker sig ved kompleksitet. Trykstøbning giver stor volumen til en lavere pris pr. del.

Den centrale afvejning

Så hvad sker der? Ofrer du designets kompleksitet for hastighed og omkostninger? Eller accepterer du en højere pris for perfekt kompleksitet?

Lad os opbygge en ramme, der kan hjælpe dig med at beslutte.

| Beslutningssti | Bedst til... | Vigtige overvejelser |

|---|---|---|

| Redesign til trykstøbning | Omkostningsfølsomme projekter | Kan funktionaliteten opretholdes? |

| Opdelt i flere dele | Modulære eller komplekse samlinger | Samleomkostninger og toleranceopbygning |

| Accepter investeringsstøbning | Missionskritisk kompleksitet | Er de højere omkostninger pr. del rentable? |

Denne tabel forenkler de første muligheder. Hver vej har betydelige konsekvenser for dit projekts tidslinje og budget.

At vælge den rigtige vej kræver et dybere kig. Det handler ikke kun om det første tilbud. Det handler om de samlede ejeromkostninger og produktets livscyklus.

Vej 1: Redesign for producerbarhed (DFM)

Hos PTSMAKE starter vi ofte her. Vi samarbejder med kunderne for at se, om et komplekst design kan forenkles til trykstøbning. Denne proces, kendt som DFM, er afgørende.

Vi analyserer funktioner som underskæringer, tynde vægge og trækvinkler. Nogle gange kan en lille justering gøre en del trykstøbbar. Det fører ofte til store omkostningsbesparelser i højvolumenproduktion uden at gå på kompromis med kernefunktionen.

Vej 2: Den modulære samling

Hvad hvis redesign ikke er en mulighed? Overvej at dele delen op i enklere komponenter. Disse kan støbes eller bearbejdes separat og derefter samles.

Denne modulære tilgang kan være meget effektiv. Det forenkler værktøjet og giver mulighed for lettere reparationer. Du skal dog tage højde for monteringsarbejde og potentielle toleranceproblemer.

Vej 3: Omfavnelse af omkostninger til investeringsstøbning

Nogle gange er kompleksitet ikke til forhandling. For kritiske dele til rumfart eller medicin er den indviklede geometri afgørende. I disse tilfælde er det nødvendigt at acceptere den højere Enhedsøkonomi14 af investeringsstøbning er den rigtige beslutning. Ydeevnen og pålideligheden retfærdiggør udgiften. En klar forståelse af den langsigtede værdi er nøglen.

| Faktor | Redesign (trykstøbning) | Delt del (trykstøbning) | Accepter omkostninger (investeringsstøbning) |

|---|---|---|---|

| Værktøjsomkostninger | Høj | Moderat (pr. del) | Lav |

| Del omkostninger | Lav | Lav (pr. stk.) | Høj |

| Montering | Ingen | Påkrævet | Ingen |

| Designets integritet | Potentielt ændret | Vedligeholdt | Fuldt vedligeholdt |

Det hjælper med at visualisere de økonomiske og tekniske afvejninger gennem hele produktets levetid.

Valget mellem investering og trykstøbning til komplekse dele i store mængder er en strategisk balance. Din beslutning afhænger af designfleksibilitet, samlingsstrategi og langsigtede budgetovervejelser. En klar ramme guider dig til den mest effektive løsning.

Dit design kræver rustfrit stål. Investeringsstøbning eller trykstøbning?

Hvorfor kan man ikke bare trykstøbe rustfrit stål? Det er et almindeligt spørgsmål med et enkelt svar: varme.

Rustfrit stål har et meget højt smeltepunkt. Denne varme er for meget for de værktøjer, der bruges i konventionel trykstøbning.

Processen ville simpelthen ødelægge formen. Det gør metoden upraktisk og dyr for dette materiale.

Investeringsstøbning er imidlertid designet til at håndtere så høje temperaturer, hvilket gør den til industristandard.

Sammenligning af smeltepunkter

| Materiale | Omtrentlig smeltepunkt (°C) |

|---|---|

| Rustfrit stål (304) | 1400 - 1450 |

| Aluminiumslegeringer (trykstøbt) | ~ 600 |

| Værktøjsstål (H13-dyse) | ~ 1425 |

Som tabellen viser, ligger smeltepunkterne alt for tæt på hinanden.

Udfordringen ved høje temperaturer i støbning

Trykstøbning er afhængig af genanvendelige stålforme, ofte fremstillet af H13-værktøjsstål. Disse forme er fantastiske til støbning af metaller med lavere temperatur som aluminium eller zink.

Men rustfrit stål smelter ved en temperatur, der er meget tæt på eller endda overstiger selve formmaterialets smeltepunkt.

At hælde smeltet rustfrit stål i en stålform ville medføre et katastrofalt svigt. Den intense varme ville føre til et termisk chok, som ville få værktøjet til at revne og blive skævt næsten øjeblikkeligt.

Et andet stort problem er lodning af matricer15, hvor det smeltede metal binder sig kemisk til formens overflade. Det ødelægger emnets finish og beskadiger den dyre form, som ofte ikke kan repareres. Valget mellem investeringsstøbning og trykstøbning bliver tydeligt her.

Hvorfor investeringsstøbning er løsningen

Investeringsstøbning løser dette problem ved ikke at bruge en metalform. I stedet bruges en keramisk skal, der er bygget op omkring et voksmønster.

Denne proces er ideel til højtemperaturlegeringer.

| Funktion | Trykstøbningsform | Investeringsstøbeform |

|---|---|---|

| Materiale | Værktøjsstål | Keramik |

| Genanvendelighed | Høj | Engangsbrug |

| Temp. Modstand | Moderat | Meget høj |

Keramik kan nemt modstå den ekstreme varme fra smeltet rustfrit stål uden at blive nedbrudt.

Når metallet er størknet, brydes den keramiske skal simpelthen væk. Det afslører den færdige del i rustfrit stål. Denne grundlæggende forskel gør det til den foretrukne metode.

Rustfrit ståls høje smeltepunkt gør det uegnet til trykstøbning, da det ville ødelægge stålformene. Investeringsstøbning overvinder dette ved at bruge engangsformer af varmebestandig keramik, hvilket har gjort det til standardprocessen for dele af rustfrit stål.

Hvordan ville du retfærdiggøre at skifte en del mellem investeringsstøbning og trykstøbning?

At skifte er en stor økonomisk beslutning. Det går langt ud over at sammenligne prisen pr. del. En ægte begrundelse kræver en analyse af de samlede ejeromkostninger (TCO).

Det betyder, at man skal se på alle involverede omkostninger. Du skal tage højde for nyt værktøj, validering og langtidsproduktion. Lad os simulere denne kritiske analyse.

Cost-benefit-rammen

En omfattende analyse afvejer forhåndsinvesteringer mod langsigtede besparelser. Produktion i store mængder er nøglen til, at trykstøbning er levedygtig.

| Omkostningselement | Investeringsstøbning | Trykstøbning |

|---|---|---|

| Værktøj | Lav | Meget høj |

| Pris pr. del | Høj | Lav |

| Validering | Enklere | Mere kompleks |

| Cyklustid | Langsommere | Meget hurtig |

Simulering af de samlede ejeromkostninger

For at retfærdiggøre skiftet skal vi beregne break-even-punktet. Det er her, besparelserne fra trykstøbningens lavere omkostninger pr. del overgår den høje indledende værktøjsinvestering.

Investeringen på forhånd

Trykstøbning kræver et betydeligt kapitaludlæg til hårdt værktøj. Baseret på tidligere projekter hos PTSMAKE kan dette værktøj koste 5 til 10 gange mere end et investeringsstøbemønster.

Du har også omkostninger til validering. Dette omfatter First Article Inspection (FAI) og potentielt en fuld Production Part Approval Process (PPAP). Disse sikrer, at den nye proces opfylder alle specifikationer.

Beregning af tilbagebetaling

Kernen i analysen er at sammenligne de samlede omkostninger ved forskellige mængder. De høje indledende værktøjsomkostninger kræver en klar afskrivning16 strategi over hele produktionsforløbet.

Lad os kortlægge det finansielle crossover-punkt. Denne sammenligning hjælper med at afklare beslutningen om investeringsstøbning eller trykstøbning i stor skala.

| Produktionsvolumen | Samlede omkostninger (investeringsstøbning) | Samlede omkostninger (trykstøbning) | Begrundelse |

|---|---|---|---|

| 5.000 enheder | Lavere | Højere | Ikke berettiget |

| 25.000 enheder | Nærmer sig paritet | Nærmer sig paritet | grænsen |

| 100.000+ enheder | Betydeligt højere | Lavere | Klart berettiget |

Som du kan se, afhænger begrundelsen udelukkende af at opnå høje produktionsmængder, hvor besparelser pr. del akkumuleres og opvejer den oprindelige investering.

En fuld TCO-analyse afslører break-even-punktet. De høje startomkostninger til trykstøbning retfærdiggøres af betydelige besparelser pr. del ved store mængder, hvilket gør det til en strategisk langsigtet investering til skalering af produktionen.

Opdag din bedste casting-løsning med PTSMAKE i dag!

Er du klar til at vælge mellem investeringsstøbning og trykstøbning til dit næste projekt? Kontakt PTSMAKE-teamet nu for at få ekspertanbefalinger og et hurtigt, uforpligtende tilbud - præcisionsfremstilling fra prototype til produktion, skræddersyet til din industris behov. Din succes starter med den rigtige partner!

Opdag materialevidenskaben bag keramiske skaller, og hvordan den påvirker støbekvaliteten. ↩

Lær, hvordan kontrol af denne fase er afgørende for den endelige dels styrke og finish. ↩

Udforsk egenskaber og klassifikationer af jernbaserede metaller, der bruges i produktionen. ↩

Lær, hvordan dette engangsmønster åbner op for skabelsen af indviklede og meget detaljerede metalkomponenter. ↩

Find ud af, hvordan temperatursvingninger i værktøjet påvirker emnets konsistens og værktøjets levetid. ↩

Lær, hvordan materialekrympning påvirker nøjagtigheden af den endelige del, og hvordan du håndterer det i dit design. ↩

Find ud af, hvordan dette regnskabsprincip retfærdiggør dyre værktøjer til masseproduktion. ↩

Forstå, hvordan du beregner afskrivning af værktøj for at kunne forudsige projektets samlede omkostninger nøjagtigt. ↩

Lær, hvordan krystalstrukturer dannes under størkning og påvirker materialeegenskaber. ↩

Få mere at vide om denne vigtige proces til fjernelse af skaller i investeringsstøbning. ↩

Lær, hvordan skalens egenskaber påvirker støbekvalitet og designvalg. ↩

Få mere at vide om disse avancerede højtydende metallers egenskaber og anvendelsesmuligheder. ↩

Se, hvordan spredning af værktøjsomkostninger over store mængder drastisk reducerer dine produktionsomkostninger pr. enhed. ↩

Lær, hvordan omkostninger pr. del og livstidsværdi påvirker dit projekts rentabilitet og overordnede produktionsstrategi. ↩

Lær, hvordan denne metallurgiske binding kan påvirke værktøjets levetid og emnets kvalitet. ↩

Forstå, hvordan du spreder værktøjsomkostningerne over hele produktionen, så du kan beregne dine sande omkostninger pr. del nøjagtigt. ↩