Mange producenter har svært ved at beslutte, om ekstrudering er det rigtige for deres projekt på grund af omkostningerne. Jeg har set kunder tøve med at vælge ekstrudering, fordi de er bekymrede over de store værktøjsinvesteringer og usikre på, om processen vil være økonomisk rentabel i forhold til deres produktionsbehov.

Ekstrudering er generelt ikke dyrt sammenlignet med andre fremstillingsprocesser. Mens de indledende værktøjsomkostninger varierer fra $2.000-$10.000, bliver omkostningerne pr. del meget økonomiske ved større mængder og falder ofte til cent pr. del, hvilket gør det omkostningseffektivt til produktion af mellemstore og store mængder.

Lad mig forklare præcis, hvorfor ekstrudering kan være overraskende økonomisk til de rigtige projekter. Jeg har hjulpet snesevis af kunder hos PTSMAKE med at spare betydeligt ved at vælge ekstrudering til de rette formål. Nøglen er at forstå, hvornår denne proces giver økonomisk mening, og hvordan du optimerer dine designs for at udnytte dens omkostningseffektivitet. Læs videre for at finde ud af, om ekstrudering kan være din mest omkostningseffektive produktionsløsning.

Hvor meget koster specialfremstillet aluminiumsekstrudering?

Har du nogensinde prøvet at lægge et budget for en specialfremstillet aluminiumprofil og fundet ud af, at priserne varierer overraskende meget? Det virker udfordrende at få en enkel pris, når dit design er unikt, ikke sandt?

Omkostningerne til ekstrudering af specialaluminium afhænger i høj grad af faktorer som ekstruderingsværktøjets kompleksitet, den valgte specifikke aluminiumslegering, profildesignets kompleksitet, den samlede ordremængde og eventuelle nødvendige efterbehandlinger. Selv om der er en indledende investering i værktøjet, falder omkostningerne pr. del ofte betydeligt med højere produktionsmængder.

Lad os grave lidt dybere i, hvad der driver disse omkostninger. At finde frem til den nøjagtige pris kræver, at man forstår, hvordan forskellige elementer spiller sammen. Baseret på projekterfaring hos PTSMAKE ved vi, at flere nøglefaktorer konsekvent påvirker det endelige tilbud, du modtager fra en producent af aluminiumsekstrudering.

Forstå de vigtigste omkostningsdrivere

En opdeling af omkostningerne hjælper med at afklare, hvor dit budget går hen, og hvor der kan være potentielle besparelser.

Investering i værktøj (matrice)

Ekstruderingsværktøjet er det specialværktøj, der former aluminiummet. Omkostningerne er en primær faktor, især for nye profiler. Mere komplekse former, snævrere tolerancer eller større profiler betyder generelt en dyrere matrice. Men det er normalt en engangsomkostning, og det er vigtigt at forstå Afskrivning af matricer1 viser, hvordan denne investering spredes over alle de producerede dele, hvilket sænker omkostningerne pr. del betydeligt i større serier.

Materialeomkostninger

Aluminium er ikke bare aluminium. Den specifikke legering (som 6061 eller 6063) påvirker prisen baseret på dens egenskaber og tilgængelighed på markedet. Naturligvis er vægten af selve aluminiumsprofilen også en vigtig komponent - tungere eller større profiler bruger mere råmateriale. Markedssvingninger i aluminiumspriserne kan også spille en rolle.

Profilkompleksitet og tolerancer

Et indviklet design med mange hulrum, tynde vægge eller usædvanligt snævre dimensionstolerancer kræver mere præcist værktøj og langsommere ekstruderingshastigheder. Det gør det sværere at fremstille og kan påvirke omkostningerne. Enklere profiler er generelt billigere at producere.

Bestillingsmængde

Som i de fleste produktionsprocesser betyder volumen noget. Startomkostningerne og investeringen i værktøjet fordeles på antallet af producerede enheder. Større mængder resulterer typisk i lavere omkostninger pr. ekstruderet fod eller del. Små serier vil uundgåeligt have højere enhedsomkostninger.

Efterbehandling og sekundære operationer

Skal din del anodiseres, pulverlakeres, specialskæres, bores eller CNC-bearbejdes efter ekstrudering? Hvert ekstra trin tilføjer værdi, men bidrager også til de endelige omkostninger. Definer disse behov på et tidligt tidspunkt for at få et præcist tilbud.

Her er en hurtig oversigtstabel:

| Omkostningsdriver | Primær indflydelse | Potentiel indvirkning på enhedsomkostninger |

|---|---|---|

| Værktøj (matrice) | Profilens kompleksitet, størrelse | Høj (oprindelig), lav (afskrevet) |

| Aluminiumslegering | Markedspris, specifik udvalgt legering | Medium |

| Profilens kompleksitet | Kompliceret design, tolerancer | Middel til høj |

| Bestillingsmængde | Volumen af dele | Høj (lavere volumen), lav (højere volumen) |

| Afslutning/sekundær | Anodisering, belægning, bearbejdning osv. | Lav til høj (afhænger af behov) |

Et samarbejde med en erfaren partner som PTSMAKE kan hjælpe med at navigere i disse faktorer og potentielt optimere dit design til bedre omkostningseffektivitet uden at gå på kompromis med funktionen.

Hvad er efterspørgslen efter aluminiumsekstrudering?

Har du nogensinde undret dig over, hvor udbredt brugen af aluminiumsprofiler egentlig er? Prøver du at forstå, om dette alsidige materiale har en solid fremtid i forskellige industrier?

Efterspørgslen efter ekstruderet aluminium er robust og vokser støt på tværs af flere sektorer på verdensplan. De vigtigste drivkræfter er bygge- og anlægsbranchen, bilindustrien (især elbiler), industrimaskiner og forbrugerelektronik, som værdsætter aluminiums lette vægt, styrke, korrosionsbestandighed og genanvendelighed.

Lad os undersøge, hvor denne efterspørgsel kommer fra. At forstå de specifikke anvendelser og tendenser hjælper med at tegne et klarere billede af, hvorfor aluminiumsprofiler er så eftertragtede. Min erfaring med at arbejde med forskellige kunder hos PTSMAKE er, at aluminiumprofilers alsidighed er deres vigtigste styrke, og at de bliver brugt på uventede steder.

Nøgleindustrier, der driver efterspørgslen

Flere store industrier er stærkt afhængige af aluminiumsprofiler, som hver især udnytter deres unikke egenskaber.

Byggeri og konstruktion

Denne sektor er uden tvivl den største forbruger. Tænk på vinduesrammer, dørkarme, gardinvægge og strukturelle komponenter. Aluminiums vejrbestandighed, lave vedligeholdelse og evne til at blive formet til komplekse former gør det ideelt. Ønsket om energieffektive bygninger øger også efterspørgslen efter termisk brudte aluminiumsprofiler. Mange projekter, som vi har rådgivet om hos PTSMAKE, kræver specifikt tilpassede profiler til unikke arkitektoniske designs, hvilket viser behovet for en dygtig producent af aluminiumsekstrudering.

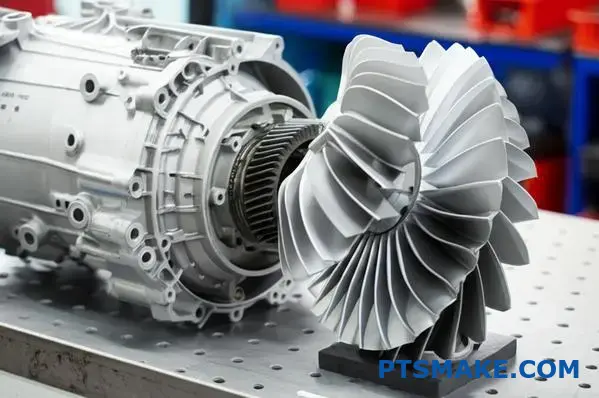

Biler og transport

Vægtreduktion er afgørende her, især med stigningen i elektriske køretøjer (EV'er), der søger længere rækkevidde. Aluminiumsprofiler bruges i batterikabinetter, karosseristrukturer, chassiskomponenter og trim. Dets høje styrke-vægt-forhold hjælper med at forbedre brændstofeffektiviteten og ydeevnen. Vi har observeret en betydelig stigning i forespørgsler på komplekse profiler som 6061-T62 til bilindustrien.

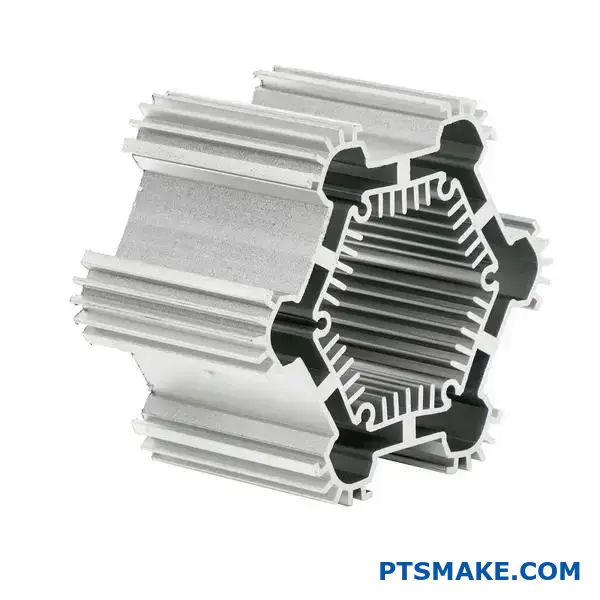

Industrielle anvendelser

Fra rammer til fabriksautomatiseringsudstyr og transportbåndssystemer til køleplader til maskiner og elektronik giver aluminiumsprofiler strukturel integritet og designfleksibilitet. Det er en stor fordel, at det er nemt at samle ved hjælp af for eksempel T-profiler.

Forbrugsvarer og elektronik

Du finder profiler i apparater, møbler, belysningsarmaturer og elektroniske kabinetter (som f.eks. kabinetter til bærbare computere eller rammer til smartphones). Den æstetiske appel og de holdbare finishmuligheder (som anodisering eller pulverlakering) er nøglefaktorer her.

Her er et hurtigt kig på de vigtigste drivkræfter:

| Industri | De vigtigste drivkræfter bag efterspørgslen | Trendudsigter |

|---|---|---|

| Konstruktion | Arkitektonisk design, energieffektivitet, holdbarhed | Stærk vækst |

| Biler | Letvægt (elbiler), sikkerhed, ydeevne | Høj vækst |

| Industriel | Modularitet, styrke, varmeafledning | Stabil vækst |

| Forbrugsgoder | Æstetik, holdbarhed, miniaturisering | Moderat vækst |

Den overordnede tendens peger i retning af en fortsat stærk efterspørgsel, drevet af innovation og de iboende fordele ved aluminium som materiale. Et samarbejde med en kyndig producent af aluminiumsekstrudering sikrer, at du kan udnytte disse fordele effektivt til dine specifikke behov.

Hvorfor hedder det 80/20 aluminium?

Har du nogensinde undret dig over navnet "80/20 aluminium"? Det lyder ret specifikt, næsten som en formel, men dets oprindelse virker ofte uklar, ikke sandt?

Udtrykket "80/20 Aluminum" henviser primært til et modulært T-spor aluminiumsekstruderingssystem, som er blevet populariseret af virksomheden 80/20 Inc. Selve navnet er inspireret af Pareto-princippet eller 80/20-reglen, der afspejler systemets effektivitet og alsidighed snarere end en specifik aluminiumsammensætning.

Lad os se lidt nærmere på denne navngivningskonvention. Det er et almindeligt forvirringspunkt, da mange i første omgang antager, at det drejer sig om materialeegenskaber eller dimensioner. Men i virkeligheden handler det mere om en filosofi og et produktsystem. Det er vigtigt at forstå denne skelnen, især når du overvejer forskellige strukturelle aluminiumsmuligheder til dine projekter.

Pareto-princippets forbindelse

Kerneidéen kommer fra Pareto-princippet, ofte kaldet 80/20-reglen. Dette princip antyder, at ca. 80% af virkningerne kommer fra 20% af årsagerne.

Hvordan 80/20 Inc. Anvendte det

Grundlæggerne af 80/20 Inc. valgte dette navn for at udtrykke tanken om, at deres modulære indramningssystem gav en yderst effektiv løsning - måske underforstået, at 80% indramningsløsninger kunne opnås med 20% af den traditionelle indsats eller komponenter takket være systemets fleksibilitet. Det taler til alsidigheden og problemløsningskraften i deres T-not aluminiumsekstruderingssystem.

Det handler om systemet, ikke om legeringen

Det er vigtigt at forstå, at "80/20" ikke definerer den type aluminiumslegering, der bruges.

Almindelige misforståelser

Mange ingeniører tror i første omgang, at "80/20" kan referere til:

- En 80% aluminium, 20% andre metaller blandes (Forkert).

- En specifik profildimension (Forkert - profiler findes i mange størrelser).

- En specifik serie af aluminium (Forkert - bruger typisk legeringer som 6105-T5 eller 6063-T6, der er almindelige i strukturelle ekstruderinger).

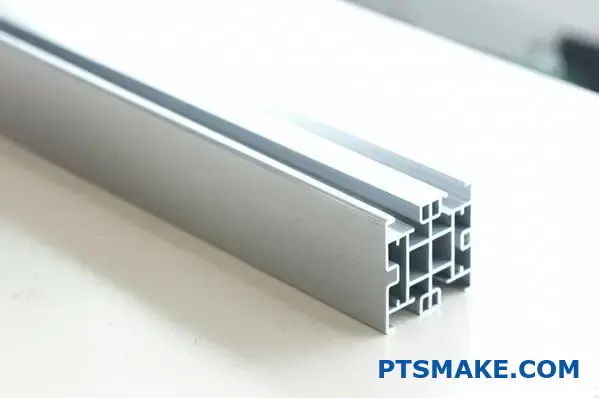

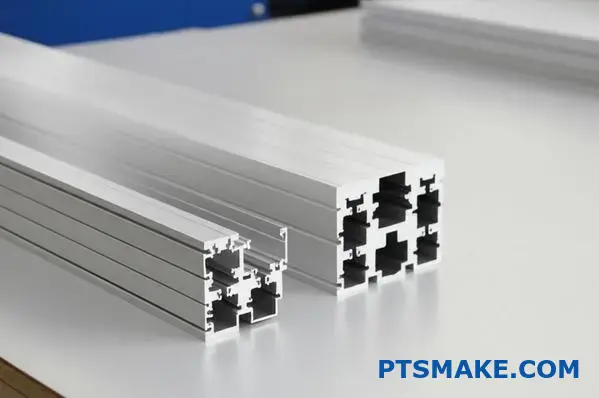

Systemet drejer sig om ekstruderede aluminiumsprofiler med en karakteristisk Profil med T-not3så komponenterne nemt kan forbindes ved hjælp af specialiserede fastgørelseselementer. Denne modularitet er den afgørende egenskab.

%[T-notprofiler i sølvaluminium, der bruges af en producent af strukturelle ekstruderinger](

"Ekstruderede aluminiumsprofiler med T-not")

Hvad definerer systemet?

| Funktion | Beskrivelse | Konsekvenser |

|---|---|---|

| Modularitet | Komponenterne kan nemt tilsluttes og frakobles ved hjælp af T-slots og fastgørelseselementer. | Høj fleksibilitet, rekonfigurerbare strukturer. |

| Ekstrudering | Profiler skabt via ekstrudering af aluminium, hvilket sikrer styrke og konsistens. | Let, men stærk, komplekse former er mulige. |

| Alsidighed | Anvendes til maskinafskærmning, rammer, arbejdsstationer, automatiseringsstrukturer osv. | Bredt anvendelsesområde på tværs af brancher. |

| Effektivitet | Hurtigere montering sammenlignet med svejsede stålkonstruktioner. | Potentiel reduktion af arbejdstid og omkostninger. |

Mens 80/20 Inc. populariserede systemet og navnet, er konceptet med aluminiumsprofiler med T-spor nu bredt vedtaget. Mange virksomheder, herunder pålidelige producenter af aluminiumsekstruderinger som os hos PTSMAKE, producerer lignende kompatible profiler. Når man taler om aluminium af "80/20-typen", henviser folk normalt til dette modulære T-slot-system generelt, uanset den specifikke producent. At forstå oprindelsen hjælper med at afklare, at du leder efter en type af systemet, ikke en specifik materialeblanding.

Hvad er fejlene ved ekstrudering af aluminium?

Har du nogensinde modtaget ekstruderede dele for at finde uventede fejl, der kompromitterer deres funktion eller udseende? Det kan være frustrerende og dyrt at håndtere fejl efter produktionen, ikke sandt?

Almindelige fejl i aluminiumekstrudering omfatter overfladeproblemer som ridser, stanselinjer og blærer; dimensionelle problemer som vridning, skævhed og forkerte vinkler; og interne strukturelle fejl som hulrum, revner eller dårlig kvalitet. Metallurgiske bindinger4.

Ekstrudering af aluminium er en meget effektiv proces, men som enhver anden produktionsmetode er den ikke immun over for potentielle fejl. At forstå disse almindelige problemer er det første skridt mod at forebygge dem. Baseret på projekterfaring hos PTSMAKE er det afgørende at identificere grundårsagen for at implementere korrigerende handlinger og sikre ensartet kvalitet fra din producent af aluminiumsekstrudering.

Almindelige overfladefejl

Disse defekter er synlige på ekstruderingens yderside og påvirker ofte æstetikken og eventuelt overfladebehandlingen.

Ridser og håndteringsmærker

De kan opstå under ekstrudering, afkøling, strækning eller transport, hvis profilerne ikke håndteres omhyggeligt. Korrekt vedligeholdelse af udstyr og håndteringsprotokoller er afgørende.

Dø-linjer

Fine, parallelle linjer, der løber langs ekstruderingslængden. De skyldes normalt ufuldkommenheder eller slid på værktøjets lejeflade. Mindre linjer er ofte acceptable, men kraftige linjer indikerer problemer med matricen.

Blærer eller bobler

Hævede områder på overfladen, ofte forårsaget af indesluttede gasser (som brint) i aluminiumsstykket eller fugt, der er tilført under processen.

Afvigelser i dimensioner og form

Det skyldes, at profilen ikke passer til de specificerede geometriske tolerancer.

Vridning og skævvridning

Ekstruderingen forbliver ikke lige i hele sin længde. Det skyldes ofte ujævn afkøling efter at have forladt matricen eller forkert strækning.

Forkerte dimensioner eller vinkler

Dele af profilen er tykkere, tyndere eller vinklet forkert i forhold til designspecifikationerne. Dette peger som regel tilbage på værktøjsdesign eller slidproblemer.

Interne strukturelle problemer

Disse fejl findes i selve materialet og kan påvirke emnets styrke og integritet.

Hulrum og porøsitet

Små indre hulrum forårsaget af gasindeslutning eller krympning under størkning. Billetkvalitet og proceskontrol er vigtige forebyggelsesfaktorer.

Sprækker

Indvendige eller overfladiske revner kan opstå på grund af for stor belastning under ekstrudering eller afkøling eller på grund af problemer med selve legeringen.

Her er en hurtig oversigtstabel:

| Fejlkategori | Specifikke eksempler | Mulige årsager |

|---|---|---|

| Overflade | Ridser, stanselinjer, blærer | Håndtering, slid på værktøj, indesluttet gas/fugt |

| Dimension/form | Vridning, skævvridning, off-spec | Ujævn køling, problemer med strækning, formdesign/slid |

| Intern struktur | Hulrum, revner, dårlige bindinger | Gasindeslutning, krympning, stress, legeringskvalitet |

At samarbejde med en omhyggelig producent af aluminiumsekstrudering indebærer klar kommunikation om acceptable kvalitetsstandarder og grundige inspektionsprocesser for at fange disse potentielle fejl tidligt.

Hvilke certificeringer bør en producent af aluminiumsekstrudering af høj kvalitet have?

Har du nogensinde følt dig overvældet af at prøve at afkode, hvilke certificeringer der rent faktisk garanterer en producents kvalitet? Får et logo dig til at spekulere på, om det virkelig afspejler en konsekvent og pålidelig produktion?

En producent af ekstruderet aluminium af høj kvalitet bør som minimum have en ISO 9001-certificering, der viser et robust kvalitetsstyringssystem. Afhængigt af branchen viser certificeringer som IATF 16949 (bilindustrien) eller AS9100 (luft- og rumfart) specialiserede evner og overholdelse af strengere standarder.

Certificeringer er ikke bare badges; de repræsenterer en forpligtelse til standardiserede processer og løbende forbedringer. De giver objektivt bevis for, at en producent har implementeret systemer til konsekvent at kontrollere kvaliteten. Hos PTSMAKE ser vi certificeringer som vigtige rammer, der understøtter vores mission om at levere pålidelige dele med høj præcision. Lad os se på de vigtigste.

Kernecertificeringer, der indikerer kvalitet

Ved at forstå, hvad hver enkelt certificering betyder, kan man vurdere en producents operationelle modenhed og engagement i kvalitetskontrol.

ISO 9001: Grundlaget for kvalitetsstyring

Det er den mest anerkendte internationale standard for kvalitetsstyring. ISO 9001-certificering betyder, at en producent af aluminiumsekstrudering har etableret og følger effektive processer for:

- Fokus på kunderne

- Inddragelse af ledere

- Procestilgang

- Forbedring

- Evidensbaseret beslutningstagning

- Håndtering af relationer

Det betyder en struktureret tilgang til at styre kvaliteten i hele organisationen, fra den første forespørgsel til den endelige levering. Tænk på det som grundlaget for en pålidelig produktionspartner. Det sikrer, at procedurer dokumenteres, følges og revideres regelmæssigt.

Branchespecifikke certificeringer

I brancher med særligt strenge krav skal du kigge efter yderligere certificeringer.

Automotive: IATF 16949

Hvis du er i bilbranchen, er denne standard afgørende. Den bygger på ISO 9001, men tilføjer specifikke krav til bilproduktion med stort fokus på forebyggelse af fejl, reduktion af variation og reduktion af spild i forsyningskæden.

Luft- og rumfart: AS9100

Leverandører til luftfartsindustrien har ofte brug for AS9100. Denne standard omfatter hele ISO 9001, men indeholder yderligere krav til sikkerhed, luftdygtighed, produktoverensstemmelse og pålidelighed, der er afgørende for luft- og rumfartsapplikationer.

Materiale- og procescertificeringer

Ud over certificeringer på systemniveau skal du spørge om, hvordan producenten sikrer kvaliteten af selve det rå aluminium. Det indebærer ofte, at man beder om materialecertificeringer (mølletestrapporter), der verificerer legeringens sammensætning og egenskaber og sikrer sporbarhed tilbage til kilden. En god producent vil have processer til at verificere indgående materialer i forhold til specifikationerne. En robust Kvalitetsstyringssystem (QMS)5 integrerer alle disse aspekter.

Her er en oversigtstabel:

| Certificering | Primært fokus | Relevans |

|---|---|---|

| ISO 9001 | Generelt kvalitetsstyringssystem | Grundlæggende for enhver pålidelig producent |

| IATF 16949 | Kvalitetsstyring i bilindustrien + forebyggelse af defekter | Vigtigt for leverandører til bilindustrien |

| AS9100 | Kvalitetsstyring i luft- og rumfart + sikkerhed og pålidelighed | Kritisk for leverandører til luft- og rumfart |

| Materialecertifikater | Verifikation af råmaterialers sammensætning og egenskaber | Sikrer, at inputmaterialet opfylder specifikationerne |

Bekræftelse af certificeringer er et vigtigt skridt i vurderingen af, om en producent af aluminiumsekstrudering har de dokumenterede systemer og det engagement, der er nødvendigt for at opfylde dine kvalitetsforventninger konsekvent.

Hvilke certificeringer bør en pålidelig producent af aluminiumsekstrudering have?

Føler du dig fortabt i alfabetsuppen af produktionscertificeringer? Hvordan ved du, hvilke der virkelig signalerer en partner, du kan stole på, når det gælder konsistente, langsigtede resultater?

En pålidelig producent af aluminiumsekstrudering har typisk ISO 9001 for sine kerneprocesser. For øget pålidelighed skal du kigge efter IATF 16949 (bilindustrien), AS9100 (luft- og rumfart) og potentielt ISO 14001 (miljø) eller ISO 45001 (sikkerhed), hvilket indikerer robuste, ansvarlige og stabile driftssystemer.

Det er let at blive imponeret af logoer, men hvad betyder de egentlig for pålideligheden af din forsyningskæde? Baseret på mine mere end 15 år hos PTSMAKE hjælper fokus på specifikke certificeringer med at filtrere leverandører, der blot opfylder minimumsspecifikationer, fra dem, der virkelig er engageret i pålidelige, langsigtede partnerskaber. Pålidelighed handler ikke kun om et enkelt godt parti; det handler om ensartede resultater, forudsigelige leveringstider og proaktiv problemløsning, alt sammen understøttet af robuste ledelsessystemer.

Nøglecertificeringer Signaling Reliability

Tænk på disse certificeringer som bevis på en producents engagement i struktureret drift og risikostyring - afgørende faktorer for pålidelighed.

ISO 9001: Grundlaget for konsekvente processer

Dette er grundlaget. ISO 9001-certificering bekræfter, at en producent af aluminiumsekstrudering har dokumenterede processer for alt fra tilbudsgivning til forsendelse. Det kræver regelmæssige interne audits, korrigerende handlinger for afvigelser og fokus på løbende forbedringer. For pålideligheden betyder det, at de har systemer til at fange potentielle problemer før de påvirker din ordre, og en struktureret måde at håndtere ændringer på. Den lægger vægt på en Procestilgang6Det sikrer, at aktiviteter styres som indbyrdes forbundne processer, hvilket fører til mere forudsigelige resultater.

Branchespecifikke standarder: Bevis på specialiseret kapacitet

Hvis dine dele er til krævende sektorer, skal du se ud over ISO 9001:

- IATF 16949 (bilindustrien): Denne standard kræver streng planlægning af fejlforebyggelse (som FMEA'er), strengere proceskontrol og robust styring af forsyningskæden. Opnåelse af dette signalerer, at producenten er i stand til at opfylde forventningerne om store mængder og nul fejl, som er afgørende for bilernes pålidelighed.

- AS9100 (luft- og rumfart): Det tilføjer kritiske lag til risikostyring, produktsikkerhed, konfigurationsstyring og forebyggelse af forfalskede dele. En AS9100-certificeret producent af aluminiumsekstrudering demonstrerer den disciplin, der er nødvendig for komponenter, hvor fejl ikke er en mulighed.

Certificeringer for bredere ansvar: Indikatorer for stabilitet

Certificeringer som ISO 14001 (miljøledelse) og ISO 45001 (arbejdsmiljø) kan virke sekundære, men de indikerer en veldrevet, ansvarlig virksomhed, der er mindre tilbøjelig til at blive forstyrret af miljøhændelser eller sikkerhedsproblemer. Denne driftsstabilitet bidrager væsentligt til leverandørens samlede pålidelighed. Hos PTSMAKE styrker integrationen af disse principper det pålidelige fundament, som vores kunder stoler på.

Her er en tabel, der opsummerer pålidelighedsaspektet:

| Certificering | Nøglefokus for pålidelighed | Hvorfor det er vigtigt |

|---|---|---|

| ISO 9001 | Ensartede processer, løbende forbedringer, revisionsspor | Forudsigelig kvalitet, systematisk problemløsning |

| IATF 16949 | Forebyggelse af fejl, stabilitet i forsyningskæden, risikoreduktion | Reduceret variabilitet, pålidelig levering af store mængder |

| AS9100 | Streng risikostyring, sikkerhedsfokus, sporbarhed | Høj sikkerhed for kritiske applikationer |

| ISO 14001 | Miljømæssig risikostyring, compliance | Driftsstabilitet, reduceret risiko for afbrydelser |

| ISO 45001 | Arbejdernes sikkerhed, forebyggelse af farer | Stabil arbejdsstyrke, færre driftsafbrydelser |

I sidste ende er certificeringer værktøjer. En virkelig pålidelig producent af ekstruderet aluminium samler ikke bare på certifikater; de lever efter principperne bag dem og integrerer kvalitet og pålidelighed i deres kultur.

Hvordan reducerer man leveringstiden hos producenter af aluminiumsekstrudering?

Kæmper du med projektforsinkelser, fordi ordrer på aluminiumsprofiler tager for lang tid? Er stramme deadlines konstant truet af leverandørernes leveringstider, hvilket påvirker hele din produktionsplan?

For at reducere leveringstiden skal man optimere design til ekstrudering, vælge standardprofiler eller -legeringer, når det er muligt, opretholde en klar kommunikation med producenten, godkende værktøjsdesignet effektivt og samarbejde med lydhøre leverandører, der er gode til at styre kapaciteten.

At få dine aluminiumsprofiler hurtigere handler ofte om proaktiv planlægning og smart samarbejde med din valgte producent af aluminiumsprofiler. Ud fra min erfaring hos PTSMAKE kan der opstå flaskehalse på forskellige stadier, fra færdiggørelse af design til den faktiske ekstruderingsproces. Lad os se på praktiske måder at forkorte den afgørende tidslinje på.

Strategier for hurtigere ekstruderingsturnaround

Ved at implementere et par vigtige strategier kan du reducere ventetiden på dine specialfremstillede profiler betydeligt.

Designoptimering for hastighed

Kompleksiteten af dit emne har direkte indflydelse på, hvor hurtigt det kan ekstruderes. Alt for komplicerede profiler med meget tynde vægge eller ekstremt snævre tolerancer kræver mere komplekse værktøjer og langsommere ekstruderingshastigheder. En forenkling af designet, hvor det er muligt uden at gå på kompromis med funktionen, kan give hurtigere resultater. Ved at indgå i DFM-diskussioner (Design for Manufacturability) på et tidligt tidspunkt med din leverandør kan du identificere potentielle tidsbesparende ændringer.

Valg af materiale og profil

Hvis man vælger standardaluminiumlegeringer som 6063 eller 6061, som er let tilgængelige, kan man spare tid i forhold til at bestille tilpassede eller mindre almindelige legeringer. Hvis en standardprofilform fra hylden opfylder dine behov, kan du på samme måde helt undgå at skulle bruge tid på at lave en form. Vi vejleder ofte kunder hos PTSMAKE om egnede standardmuligheder, når projektkravene tillader det.

Strømlining af matriceprocessen

Oprettelsen af ekstruderingsværktøjet er ofte den længste del af den indledende leveringstid for specialprofiler. Kompleksiteten i værktøjsdesignet spiller en stor rolle her. Lige så vigtigt er det, hvor hurtigt du gennemgår og godkender værktøjstegningerne fra producenten. Hurtig feedback forhindrer forsinkelser. Den efterfølgende Dødens prøvelser7 Fasen, hvor de første profiler testes i forhold til specifikationerne, kræver også effektiv styring.

Kommunikation og samarbejde

Klar, præcis og fuldstændig informationsudveksling er afgørende. Sørg for, at din tilbudsforespørgsel (RFQ) indeholder alle nødvendige tegninger, specifikationer, mængder og ønskede leveringsdatoer. Hurtige svar på leverandørspørgsmål og hurtige godkendelser holder processen i gang. En proaktiv producent af ekstruderet aluminium vil også holde dig informeret om fremskridt og potentielle problemer.

Leverandørkapacitet og planlægning

Forstå din leverandørs typiske leveringstider og aktuelle arbejdsbyrde. Producenter med god kapacitetsplanlægning kan ofte give mere pålidelige tidslinjer. Det kan være muligt at diskutere potentielle fremskyndede muligheder tidligt, men ofte til en højere pris. At opbygge et stærkt forhold til en pålidelig partner hjælper med at navigere i presserende behov.

Her er en oversigt over faktorer, der påvirker leveringstiden:

| Faktor | Indvirkning på gennemløbstiden | Afbødningsstrategi |

|---|---|---|

| Designets kompleksitet | Høj kompleksitet = længere tid | Forenkle design og DFM-gennemgang |

| Skabelse af matricer | Vigtigt for brugerdefinerede profiler | Hurtig tegningsgodkendelse, klare specifikationer |

| Valg af materiale | Tilpassede legeringer = længere tid | Brug standardlegeringer (6063/6061), hvis det er muligt. |

| Bestillingsmængde | Meget små/store ordrer kan påvirke timingen | Diskuter volumenpåvirkning med leverandøren |

| Kommunikation | Langsom feedback = forsinkelser | Giv klare forespørgsler, svar hurtigt |

| Leverandørens kapacitet | Overbelastet leverandør = længere tid | Vælg responsiv partner, diskuter planlægning |

| Efterbehandling | Ekstra trin = ekstra tid | Tag højde for sluttiden i den overordnede tidsplan |

Ved at tage fat på disse områder proaktivt kan du arbejde effektivt sammen med din producent af aluminiumsekstrudering for at reducere leveringstiden betydeligt og holde dine projekter på sporet.

Hvordan reducerer man leveringstiden hos producenter af aluminiumsekstrudering?

Føler du presset, når projektdeadlines nærmer sig, konstant hæmmet af uforudsigelige ekstruderingstider? Får denne flaskehals ofte hele din produktionsplan til at skride?

At forkorte leveringstiden afhænger af proaktivt samarbejde: at optimere design tidligt, at vælge standardmaterialer, hvor det er muligt, at sikre hurtig kommunikation og godkendelse og at samarbejde med en producent, der er dygtig til effektiv produktionsplanlægning.

At få leveret aluminiumsprofiler hurtigere handler ikke bare om at bede leverandøren om at skynde sig. Det kræver en strategisk tilgang, der involverer både dit team og producenten. At reducere forsinkelser betyder, at man skal se på hele processen, fra det første design til den endelige forsendelse. I tidligere projekter hos PTSMAKE har vi fundet ud af, at den mest effektive måde at overholde stramme tidsplaner på er at tage fat på potentielle flaskehalse tidligt. Lad os udforske nogle nøgleområder, hvor der ofte kan spares tid.

Proaktiv design- og planlægningsfase

De valg, der træffes, før produktionen overhovedet går i gang, har stor betydning for den samlede tidslinje.

Tidlig involvering i design for fremstillbarhed (DFM)

Hvis du inddrager din producent af aluminiumsekstrudering tidligt i processen, får du værdifuld feedback. Når man diskuterer profildesignet med erfarne ingeniører, kan man identificere funktioner, der kan bremse ekstruderingen eller komplicere værktøjet. Forenkling af komplekse geometrier eller justering af tolerancekrav, hvor det er muligt, kan reducere produktionstiden drastisk. Dette samarbejde Design for fremstillbarhed (DFM)8 gennemgang hjælper med at optimere delen til både funktion og effektiv produktion.

Smarte valg af materialer og profiler

Mens speciallegeringer tilbyder specifikke egenskaber, har de ofte længere leveringstider på grund af krav til indkøb. Standardlegeringer som 6061 eller 6063 er typisk på lager hos producenterne og er hurtigere at fremskaffe. På samme måde kan man ved at udnytte eksisterende standardprofiler, hvis de opfylder de funktionelle behov, omgå hele processen med at skabe værktøjer, hvilket sparer uger.

Effektivisering af værktøjs- og godkendelsesprocessen

For brugerdefinerede profiler er oprettelsen og godkendelsen af matricen ofte den mest tidskrævende fase.

Gennemgang af effektivt matricedesign

Når producenten leverer værktøjstegninger, er en hurtig og grundig gennemgang afgørende. Forsinkelser i godkendelsen af tegningerne udskyder direkte starten på formfremstillingen. Sørg for, at dit ingeniørteam prioriterer denne gennemgang og giver klar, konsolideret feedback, hvis der er behov for ændringer.

Fremskyndelse af die-forsøg

Når værktøjet er lavet, køres de første prøver (værktøjsforsøg) for at verificere dimensioner og kvalitet. Ved at strømline evalueringen af disse første artikler og give hurtig godkendelse eller klar feedback til justeringer holdes momentum i gang.

Optimering af produktion og kommunikationsflow

Effektiv kommunikation og forståelse af leverandørens aktiviteter er afgørende under produktionen.

Klar udveksling af information

Sørg for, at alle indkøbsordrer, tegninger og specifikationer er komplette og utvetydige fra starten. Svar hurtigt på eventuelle forespørgsler fra producenten. Regelmæssig, proaktiv kommunikation, hvor man beder om statusopdateringer i stedet for at vente på, at forsinkelser bliver annonceret, kan hjælpe med at styre forventningerne og løse potentielle problemer tidligt.

Forstå leverandørkapacitet og planlægning

Diskuter leveringstider på forhånd, og forstå de faktorer, der påvirker dem, f.eks. den aktuelle arbejdsbyrde eller planlagt vedligeholdelse. En pålidelig producent af aluminiumsekstrudering, som PTSMAKE, opretholder en gennemsigtig kommunikation om deres kapacitet og planlægning, hvilket hjælper dig med at planlægge mere præcist. Nogle gange kan det hjælpe med at få din ordre til at passe bedre ind i deres tidsplan, hvis du diskuterer en mulig sammenlægning af ordrer eller lidt fleksible leveringsvinduer.

Her er en oversigt over områder, hvor der kan opnås tidsbesparelser:

| Område med indvirkning | Handling påkrævet | Indikator for potentiel tidsbesparelse |

|---|---|---|

| Designfasen | Tidligt DFM-samarbejde, forenkling af komplekse funktioner | Middel til høj |

| Valg af materiale | Vælg standardlegeringer/-profiler, når det er muligt | Medium |

| Godkendelse af formtegning | Hurtig intern gennemgang og feedback | Høj |

| Godkendelse af die-forsøg | Hurtig evaluering af de første artikler | Medium |

| Klarhed i information | Giv komplette, klare specifikationer på forhånd | Lav til middel |

| Kommunikation | Svar hurtigt på forespørgsler, proaktive check-ins | Medium |

| Partnerskab med leverandør | Vælg en partner med god kapacitetsstyring og kommunikation | Medium |

Hvis du arbejder tæt sammen med din producent af aluminiumekstrudering og adresserer disse punkter proaktivt, kan du forkorte leveringstiderne betydeligt, hjælpe med at holde dine projekter på tidsplanen og reducere den samlede stress.

Lær, hvordan værktøjsomkostningerne fordeles over produktionskørsler for at reducere udgifterne pr. del. ↩

Klik for at forstå egenskaberne og de almindelige anvendelser af denne specifikke aluminiumslegering. ↩

Udforsk de tekniske detaljer og designfordele ved T-notprofiler til modulbyggeri. ↩

Forstå, hvordan den interne materialestruktur påvirker ekstruderingens kvalitet og styrke. ↩

Få mere at vide om de rammer, der bruges til at sikre ensartet kvalitet og kundetilfredshed. ↩

Opdag, hvordan fokus på processer sikrer ensartede og pålidelige produktionsresultater. ↩

Lær om matricetestfasen, og hvordan den påvirker ekstruderingsprojektets samlede tidslinje. ↩

Lær, hvordan optimering af design til produktionseffektivitet kan reducere produktionstiden betydeligt. ↩