At finde den rigtige producent af sandstøbning kan føles overvældende, når dit projekt kræver præcision og pålidelighed. Du har at gøre med komplekse geometrier, snævre tolerancer og et konstant pres for at levere kvalitetsdele til tiden og inden for budgettet.

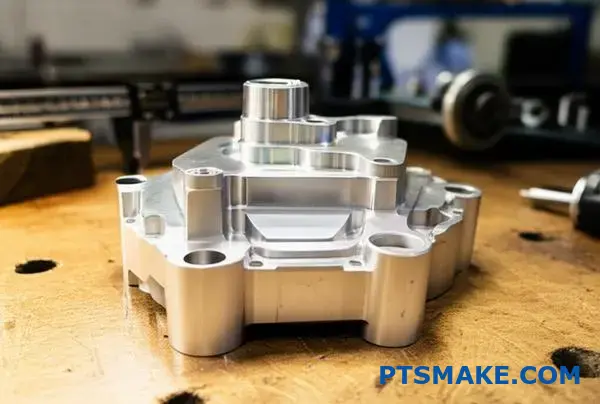

Som producent af specialfremstillede sandstøbte dele med over to årtiers erfaring har PTSMAKE specialiseret sig i at producere sandstøbte komponenter af høj kvalitet til rumfart, bilindustri, maskiner og industrielle anvendelser og leverer præcision fra prototype til fuld produktion.

Sandstøbningsprocessen involverer mange tekniske beslutninger, som har direkte indflydelse på dit slutprodukts kvalitet. Jeg har arbejdet med kunder, der har kæmpet med støbefejl, udfordringer med materialevalg og problemer med kvalitetskontrol. Denne guide dækker den vigtige viden, du har brug for til at træffe informerede beslutninger om sandstøbningsprocesser, fra forståelse af forskellige sandtyper til fejlfinding af almindelige defekter og optimering af dit støbeudbytte.

Hvad er de vigtigste kategorier af sandstøbningsprocesser?

Sandstøbning er ikke en proces, der passer til alle. Den afgørende forskel ligger i det bindemiddelsystem, der bruges til at holde sandet sammen. Dette valg dikterer den endelige dels kvalitet og pris.

Støbning i grønt sand

Det er den mest almindelige og billigste metode. Den bruger en blanding af sand, ler og vand. Den er ideel til produktion af store mængder jernholdige og ikke-jernholdige metaller.

Kemisk bundet sandstøbning

Også kendt som no-bake-processen. Den bruger en flydende harpiks, der hærder ved stuetemperatur. Det giver bedre dimensionsnøjagtighed end grønt sand.

Støbning af skaller

Denne proces bruger harpiksbelagt sand til at danne en tynd skalform. Den skaber dele med fremragende overfladefinish og snævre tolerancer.

| Proces type | Kerneapplikation |

|---|---|

| Grønt sand | Store mængder, mindre komplekse dele |

| Kemisk bundet | Store dele, højere nøjagtighed |

| Støbning af skaller | Komplekse former, overlegen finish |

Valget af en sandstøbningsproces har direkte indflydelse på dit projekts resultat. Det er en balance mellem omkostninger, kompleksitet og ønsket kvalitet. I årenes løb har vi hos PTSMAKE dagligt guidet kunder gennem dette valg.

Dyk dybere ned i ringbind

Den Bindesystem1 er formens hjerte. Det bestemmer formens styrke, overfladefinish, og hvor let støbningen kan fjernes. Hvert system har sin plads.

Grønt sands enkelhed

Grønt sand er populært, fordi sandet kan genbruges. Det sænker materialeomkostningerne betydeligt ved store produktionsserier. Det giver dog mindre dimensionsstabilitet sammenlignet med andre metoder. Det kan være en udfordring for dele, der kræver høj præcision.

Præcisionen af kemiske bindinger

No-bake-processer giver overlegen styrke og dimensionel kontrol. Den kemiske reaktion skaber en stiv form, der er perfekt til tunge eller komplekse støbninger, hvor nøjagtighed er afgørende. Det er en standard i mange af de industrielle applikationer, vi håndterer.

Finessen ved skalstøbning

Til indviklede designs og en glat finish er skalstøbning fremragende. Den tynde form giver mulighed for fremragende gasgennemtrængelighed. Det reducerer fejl og minimerer ofte behovet for sekundær bearbejdning, hvilket sparer tid og penge i efterproduktionen.

| Funktion | Grønt sand | Kemisk bundet | Støbning af skaller |

|---|---|---|---|

| Overfladefinish | Fair | God | Fremragende |

| Kompleksitet | Lav til middel | Middel til høj | Høj |

| Værktøjsomkostninger | Lav | Medium | Høj |

| Cyklustid | Hurtig | Langsomt | Medium |

De vigtigste kategorier af sandstøbning defineres af deres bindemiddelsystemer. Grønt sand er omkostningseffektivt til store mængder, mens kemisk bundne og skalstøbningsprocesser giver højere præcision og bedre finish til mere krævende anvendelser.

Hvad er klassifikationssystemet for almindelige støbefejl?

For at løse støbefejl har vi først brug for et klart system. At organisere dem i grupper hjælper med at finde den grundlæggende årsag meget hurtigere. Man undgår gætterier og sparer værdifuld tid.

Denne tilgang gør det nemmere at stille en diagnose. Vi kan spore problemet tilbage til et bestemt trin i støbeprocessen.

Her er de fire hovedkategorier, vi bruger:

| Fejlkategori | Primær årsag Stadie |

|---|---|

| Påfyldningsrelateret | Smeltet metal fylder formen |

| Formrelateret | Form- og mønsterintegritet |

| Gas-relateret | Indesluttede gasser under støbning |

| Relateret til størkning | Køling og krympning af metal |

Denne strukturerede metode er det første skridt mod ensartede dele af høj kvalitet.

At forstå disse kategorier er nøglen til effektiv problemløsning. Lad os nedbryde hver gruppe med almindelige eksempler. Denne systematiske tilgang er noget, vi anvender dagligt hos PTSMAKE for at sikre kvaliteten.

Fyldningsrelaterede defekter

Disse opstår, når det smeltede metal ikke fylder formhulrummet helt eller jævnt.

| Defekt | Fælles sag |

|---|---|

| Misrun | Lav hældetemperatur eller langsom hældehastighed. |

| Koldt lukket | To strømme af metal mødes, men smelter ikke sammen. |

Formrelaterede defekter

Disse fejl vedrører den endelige geometri af støbningen. De stammer ofte fra problemer med formen eller mønsteret.

| Defekt | Fælles sag |

|---|---|

| Skift | Forkert justering af formens kappe- og slæbesektioner. |

| Forvridning | Støbedrejning på grund af indre spændinger under afkøling. |

Gas- og størkningsdefekter

Gasdefekter, som porøsitet, skyldes indesluttede gasser. Det er en almindelig udfordring i processer som sandstøbning. Størkningsdefekter, som f.eks. krympning, opstår, når metallet afkøles og trækker sig sammen. Disse indre fejl er i bund og grund metallurgiske diskontinuiteter2 der kan kompromittere emnets integritet. At identificere, om et hulrum skyldes gas eller krympning, er afgørende for at finde den rigtige løsning.

Et logisk klassifikationssystem er afgørende for en effektiv diagnose. Gruppering af fejl efter deres oprindelse - fyldning, form, gas eller størkning - gør det muligt for ingeniører hurtigt at identificere og håndtere grundårsagen, hvilket sikrer højere kvalitet og mindre spild i produktionen.

Hvilke materialekategorier findes der til modeller i sandstøbning?

At vælge det rigtige mønstermateriale er et afgørende første skridt. Det har direkte indflydelse på dit projekts omkostninger, kvalitet og leveringstid. Der er ikke noget enkelt "bedste" materiale.

Valget afhænger helt af dine specifikke behov for sandstøbningsprocessen.

Lad os dele de tre hovedkategorier op.

Mønstre i træ

Træ er perfekt til prototyper. Det er også godt til enkeltdele eller meget små oplag. Det er billigt og hurtigt at forme.

Plast- og polymermønstre

Disse er et skridt op i holdbarhed. De er oplagte til produktion af mellemstore mængder og giver en god balance mellem omkostninger og lang levetid.

Mønstre i metal

Til gentagne støbninger i store mængder er der intet, der slår metal. Det er den mest holdbare og præcise løsning til lange produktionskørsler.

| Materiale | Bedste brugssag | Holdbarhed |

|---|---|---|

| Træ | Prototyper, lav volumen | Lav |

| Plastik | Medium volumen | Medium |

| Metal | Højt volumen | Høj |

Beslutningen går langt videre end blot produktionsvolumen. Hos PTSMAKE guider vi kunderne gennem de specifikke afvejninger i forhold til deres projektmål. Hvert materiale har unikke egenskaber, der skal overvejes.

Træ: Hastighed vs. lang levetid

Til enkle mønstre til engangsbrug er fyrretræ et almindeligt valg. Til lidt flere anvendelser giver mahogni bedre holdbarhed. Men træ er modtageligt for fugt og temperaturændringer. Det kan give skævheder med tiden og påvirke den endelige afstøbnings nøjagtighed. Det er en hurtig løsning, men ikke en permanent løsning.

Plast: Den alsidige mellemvej

Moderne polymerer som polyuretan og epoxyharpikser er fremragende. De giver meget bedre slidstyrke end træ mod slibende sand. Overfladefinishen er også overlegen, hvilket kan reducere efterbearbejdningen af den endelige støbte del. De er et pålideligt valg til ensartet kvalitet.

Metaller: Det ultimative inden for præcision

Når kunder har brug for tusindvis af identiske dele, anbefaler vi metalmønstre. Aluminium eller støbejern er de bedste valg. De giver den højeste dimensionel stabilitet3 og kan holde til over 100.000 cyklusser. Mens de indledende værktøjsomkostninger er højere, falder omkostningerne pr. del betydeligt ved store serier. Det gør dem til den mest omkostningseffektive løsning til masseproduktion.

| Funktion | Træ | Plast/Polymer | Metal |

|---|---|---|---|

| Oprindelige omkostninger | Lav | Medium | Høj |

| Holdbarhed | Lav | Mellemhøj | Meget høj |

| Overfladefinish | Fair | God | Fremragende |

| Gennemløbstid | Kort | Medium | Lang |

| Bedst til | < 100 rollebesætninger | 100 - 5.000 afstøbninger | > 5.000 afstøbninger |

Dit valg af mønstermateriale er en strategisk afvejning. Træ er hurtigt til prototyper. Metal giver ultimativ holdbarhed til masseproduktion. Plast er en alsidig, afbalanceret løsning til de fleste mellemstore sandstøbningsprojekter og sikrer et godt investeringsafkast.

Hvilke typer sand bruges, og hvorfor?

Når man taler om sandstøbning, er sandets sammensætning en kritisk faktor. Ikke alt sand er lige godt. Valget har direkte indflydelse på det endelige emnes kvalitet.

De tre vigtigste aktører

Vi inddeler primært støbesand i tre grupper. Hver har en specifik rolle.

- Silica Sand: Det mest almindelige og overkommelige.

- Kromit-sand: Et skridt op i performance.

- Zirkonsand: Det bedste valg til specialopgaver.

Her er en hurtig oversigt over disse materialer.

| Sandtype | Primær anvendelse | Relative omkostninger |

|---|---|---|

| Silica | Generelt jernholdigt/ikke-jernholdigt | Lav |

| Kromit | Støbegods af tungt stål | Medium |

| Zirkon | Højtemperaturlegeringer og præcision | Høj |

At vælge den rigtige er nøglen til succes.

Den virkelige forskel mellem disse sandtyper ligger i deres fysiske egenskaber. Disse egenskaber bestemmer, hvor hvert sand udmærker sig. Lad os se på, hvad der betyder mest.

Termisk ekspansion og stabilitet

Lav varmeudvidelse er afgørende. Det forhindrer bevægelse af formvæggen og defekter som årer eller finner på støbningen. Silica udvider sig betydeligt, når det opvarmes.

Det kan være et problem for metaller med høje støbetemperaturer. Zirkon har på den anden side en meget lav termisk udvidelse. Det gør det ideelt til højpræcisionsdele fremstillet af superlegeringer, en udfordring, vi ofte tager op hos PTSMAKE.

Varmeledningsevne og køleeffekt

Varmeledningsevnen påvirker, hvor hurtigt det smeltede metal afkøles. Højere ledningsevne trækker varmen hurtigere væk.

Denne "køleeffekt" fremmer en finere kornstruktur i metallet. Det hjælper også med at forhindre defekter som krympeporøsitet. Kromit har en fremragende varmeledningsevne. Det er derfor, det bruges til stålstøbninger med tykke sektioner. Det er med til at sikre, at emnet størkner korrekt. Zirkon har også en høj ledningsevne og en høj sintringspunkt4.

| Ejendom | Silica | Kromit | Zirkon |

|---|---|---|---|

| Termisk udvidelse | Høj | Medium | Meget lav |

| Termisk ledningsevne | Lav | Høj | Høj |

| Ildfasthed | God | Bedre | Det bedste |

Mens silica er arbejdshesten, er specialsand ikke bare en luksus. De er en nødvendighed til krævende anvendelser, hvor der ikke må gås på kompromis med præcision og materialeintegritet.

At vælge det rigtige sand indebærer en afvejning af egenskaber og omkostninger. Mens silica er almindeligt, giver specialsand som chromit og zirkon en overlegen termisk ydeevne til krævende sandstøbningsprojekter med høj præcision. Det sikrer højere kvalitet og færre fejl, hvilket retfærdiggør investeringen.

Hvordan adskiller rengørings- og efterbehandlingsprocesser for støbegods sig?

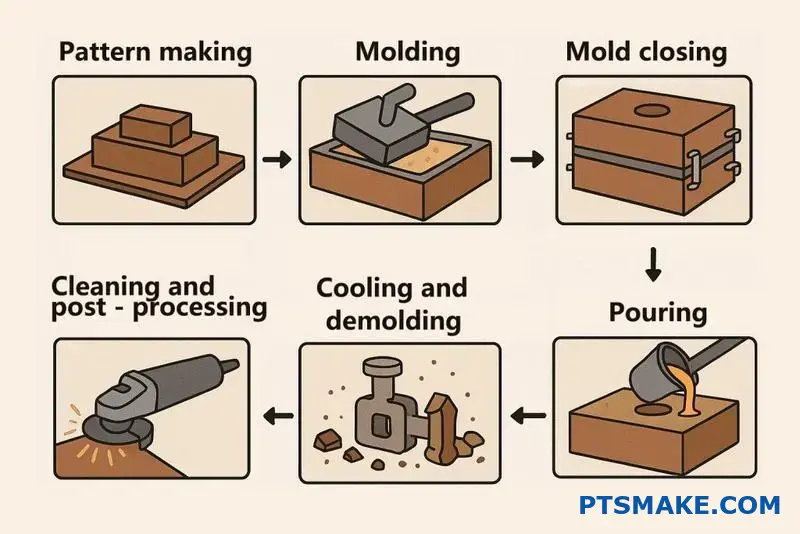

Når en støbning er størknet og afkølet, er den langt fra færdig. Den skal gennemgå en række processer efter støbningen. Det er en meget struktureret sekvens.

Denne systematiske tilgang er afgørende. Den sikrer, at den endelige del opfylder de præcise tekniske specifikationer. Vi kan dele det op i tre centrale faser.

Sekvensen efter casting

De vigtigste faser er fjernelse, overfladerengøring og efterbehandling. Hver fase har et specifikt mål og en specifik metode. At følge denne rækkefølge er afgørende for at producere en kvalitetskomponent.

| Scene | Primært mål |

|---|---|

| 1. Fjernelse | Adskil støbningen fra formen |

| 2. Rengøring af overflader | Fjern overfladeforurening |

| 3. Efterbehandling | Opnå endelige dimensioner/egenskaber |

Lad os udforske formålet med og rækkefølgen af disse operationer. Tænk på det som en rejse fra en grov, rå del til en raffineret, funktionel komponent. Hvert trin tilfører værdi og præcision.

Fase 1: Fjernelse af operationer

Dette er den indledende, aggressive fase. Det primære mål er at frigøre støbningen fra dens form og andre vedhæftninger.

Rystelser og fjernelse af kerner

I processer som sandstøbning sker der først en udrystning. Det indebærer, at formen vibreres, indtil sandet bryder væk. Derefter fjernes eventuelle indre sandkerner omhyggeligt for at afsløre emnets indre passager.

Fase 2: Overfladerengøring

Når afstøbningen er befriet, skifter fokus til overfladen.

Sandblæsning

Dette er en meget effektiv rengøringsmetode. Vi skyder små metalskud med høj hastighed mod støbningens overflade. Denne proces fjerner alt resterende sand, aflejringer og oxider. Resultatet er en ren, ensartet overfladefinish.

Fase 3: Efterbehandling

Denne sidste fase handler om præcision og performance.

Slibning af porte og stigrør

Her fjerner vi portene, løberne og stigrørene. Det er de kanaler, der gjorde det muligt for smeltet metal at fylde formen. Slibning eller skæring bringer delen til sin næsten-netform.

Varmebehandling

Dette trin ændrer emnets mekaniske egenskaber. Det involverer kontrollerede opvarmnings- og afkølingscyklusser. Dette kan aflaste interne Restspænding5, øge hårdheden eller forbedre styrken. Det er et afgørende skridt for højtydende applikationer.

Rejsen fra en rå støbning til en færdig del er metodisk. Den involverer adskillelse af delen, rengøring af overfladen og den sidste finish som slibning og varmebehandling. Denne sekvens sikrer, at komponenten opfylder alle specifikationer for design og ydeevne.

Hvordan kontrollerer du kvaliteten af støbeprocessen?

En tjekliste er ikke bare bureaukrati. Det er dit bedste forsvar mod inkonsekvens. For en proces, der er så kritisk som støbning i sandstøbning, sikrer en detaljeret tjekliste, at hver eneste støbning lever op til den højeste standard. Den forvandler stammeviden til en gentagelig proces.

Forberedelser før hældning

Før noget metal støbes, er flere kontroller afgørende. Disse trin skaber grundlaget for en vellykket støbning. De forhindrer temperaturtab og forurening.

| Tjek emne | Status | Noter |

|---|---|---|

| Slev forvarmet | PASS / FAIL | Mål: Kirsebærrød varme |

| Metaltemperatur | PASS / FAIL | Verificeret med pyrometer |

| Skummet affald | PASS / FAIL | Overfladen skal være ren |

Udførelse af hældningen

Hældningen skal være velovervejet og kontrolleret. Målet er at fylde formen hurtigt uden at introducere defekter. En rolig hånd er nøglen her.

Betydningen af hvert enkelt checkpoint

En tjekliste er kun effektiv, hvis teamet forstår "hvorfor" bag hvert trin. Det handler ikke bare om at sætte kryds, men om aktiv kvalitetskontrol. Hvis man overser ét trin, kan det gå ud over hele støbningen.

Temperatur og fluiditet

Det er ikke til at komme uden om at kontrollere metaltemperaturen. Hvis det er for koldt, vil metallet ikke fylde formen helt ud. Det fører til fejlstøbninger. Hvis det er for varmt, kan det beskadige sandformen og ændre den endelige kornstruktur.

Forebyggelse af termisk chok

Forvarmning af øsen virker måske mindre vigtigt, men det er afgørende. Når man hælder smeltet metal i en kold øse, sker der et øjeblikkeligt temperaturfald. Det kan føre til for tidlig størkning. Det beskytter også øsen mod termisk chok og forlænger dens levetid.

Fjernelse af forurenende stoffer

Dross, de urenheder, der flyder på smeltet metal, er en direkte vej til defekter. Skumning sikrer, at kun rent metal kommer ind i formen. Disse indeslutninger skaber svage punkter i den endelige del.

En jævn hældningshastighed hjælper med at opnå en ensartet fyldning og minimerer luftindeslutning og oxiddannelse. Målet er at etablere et blidt, ikke-turbulent flow. Ved at opretholde dette flow, især ved fyldning af granulatbassinet, forhindres defekter. Det er her, operatørens dygtighed virkelig kommer til sin ret og gør en manuel proces til en præcis handling. Vores erfaring hos PTSMAKE er, at konsekvent træning i at opnå dette laminar strømning6 reducerer kassationsraten dramatisk.

| Hældningsteknik | Resultat |

|---|---|

| Stabil og uafbrudt | Ren støbning, ingen indeslutninger |

| Intermitterende eller langsom | Kolde lukninger, fejlkørsler |

| For hurtig eller turbulent | Luftindeslutning, sanderosion |

En tjekliste til støbning er et grundlæggende værktøj til kvalitet. Den standardiserer en kritisk proces, eliminerer gætterier og sikrer, at hver støbning starter med den bedst mulige chance for at opfylde specifikationerne, hvilket er en kerneværdi hos PTSMAKE.

Hvordan beregner man støbeudbytte og forbedrer det?

Det er afgørende at forstå støbeudbyttet. Det har direkte indflydelse på dine omkostninger og din effektivitet. Selve beregningen er ligetil. Den afslører, hvor meget smeltet metal der bliver til et slutprodukt.

Formlen er enkel:

| Komponent | Beskrivelse |

|---|---|

| Vægt af den endelige støbning | Vægten af den færdige del efter fjernelse af låger, stigrør og medbringere. |

| Samlet vægt af støbt metal | Den samlede vægt af alt metal, der hældes i formen. |

Udbytte udtrykkes som en procentdel. Et højere udbytte betyder mindre spild. Det er en vigtig præstationsindikator for enhver støbeoperation.

Formlen for udbytte

Udbytte % = (vægten af den færdige støbning / den samlede vægt af det støbte metal) x 100%

At forbedre udbyttet handler ikke kun om at spare metal. Det handler om at optimere hele processen. Hos PTSMAKE fokuserer vi på smarte, praktiske ændringer, der giver reelle resultater. Små justeringer kan føre til betydelige besparelser.

Optimering af porte og stigrør

Portsystemet styrer smeltet metal ind i formhulrummet. Stigrør fungerer som reservoirer for at kompensere for volumetrisk svind7. Hvis de er for store, spilder du metal. Hvis de er for små, risikerer du defekter.

Vi bruger simuleringssoftware til at modellere metalflow. Det hjælper os med at finde den optimale størrelse. Målet er at gøre dem så små som muligt uden at gå på kompromis med emnets kvalitet. Denne balance er nøglen.

Forbedring af formens layout

Det er vigtigt, hvordan du placerer delene i en form. I processer som sandstøbning kan et smartere layout give plads til flere dele pr. form. Det øger forholdet mellem delens vægt og det samlede metal, der støbes.

Overvej denne forenklede sammenligning baseret på tidligere projektdata:

| Layout-strategi | Dele pr. form | Potentiel stigning i udbytte |

|---|---|---|

| Standard layout | 8 | Baseline |

| Optimeret layout | 10 | ~15-20% |

Denne tilgang reducerer det materiale, der bruges til løbere. Det forkorter også produktionscyklusserne og øger den samlede effektivitet. Det handler om at arbejde smartere, ikke bare hårdere.

Kort sagt er det simpel matematik at beregne udbytte. At forbedre det kræver teknisk ekspertise. Fokuser på at optimere dit gatesystem og formlayout for at opnå betydelige gevinster i effektivitet og omkostningsreduktion.

Forestil dig, at en kunde viser dig en afstøbning. Overfladen er ru, næsten grynet. Diagnosen er metalindtrængning, et almindeligt problem i sandstøbning. Dette problem kræver en hurtig, metodisk reaktion.

Min øjeblikkelige handlingsplan er ikke et gæt. Det er en systematisk proces, som vi har forfinet. Den indebærer kontrol af fire kritiske variabler. Denne strukturerede tilgang hjælper os med at finde den grundlæggende årsag hurtigt og effektivt.

Indledende undersøgelse

Vigtige kontrolpunkter

Vores plan starter med det grundlæggende i selve sandformen.

| Trin | Fokusområde |

|---|---|

| 1 | Komprimering af sand |

| 2 | Kornets finhed |

| 3 | Bindemiddel-niveauer |

| 4 | Overfladebehandling af forme |

Denne tjekliste sikrer, at vi ikke overser nogen potentiel årsag.

Udvikling af handlingsplanen

En ru overflade er uacceptabel. Vi er nødt til at genoprette delen til specifikationerne. Sådan nedbryder vi problemet for at finde en løsning. Vi starter med formens fysiske egenskaber.

Analyse af formens tæthed

Først kontrollerer vi sandets komprimering. Hvis sandet er for løst, kan smeltet metal sive ind mellem kornene. Det skaber den ru finish. Vi bruger en formhårdhedstester til at få præcise, gentagelige målinger. Det eliminerer gætterier.

Justering af sand og bindemiddel

Dernæst ser vi på selve sandet. Ved at bruge et finere sandkorn kan man skabe en tættere formoverflade. Det giver mindre plads til, at metallet kan trænge igennem. Dette kan dog påvirke Gaspermeabilitet8, så det er en omhyggelig balance.

Vi kontrollerer også niveauet af bindemiddel. For lidt bindemiddel resulterer i en svag form, der ikke kan modstå metallets tryk. For meget kan medføre andre gasrelaterede defekter. Hos PTSMAKE sikrer vi, at forholdet mellem sand og bindemiddel er perfekt til opgaven.

Anbringelse af en beskyttende barriere

Det sidste forsvar: Ildfast belægning

Hvis problemet fortsætter, er det en meget effektiv løsning at påføre en ildfast formbelægning. Denne belægning fungerer som en barriere. Den forhindrer enhver direkte kontakt mellem det smeltede metal og sandformen, hvilket sikrer en glat finish.

| Taktik | Primær fordel | Overvejelser |

|---|---|---|

| Øg komprimeringen | Bedre formtæthed | Kan kræve ændringer i udstyret |

| Brug finere sand | Glattere overflade | Kan fange gasser |

| Justering af bindemiddel | Stærkere form | Kræver præcis blanding |

| Påfør belægning | Fremragende barriere | Tilføjer et ekstra procestrin |

At løse problemet med metalindtrængning kræver en systematisk tilgang. Vi analyserer sandkomprimering, kornfinhed, bindemiddelniveauer og overvejer ildfaste belægninger. Denne metodiske proces sikrer, at vi leverer den glatte overfladefinish af høj kvalitet, som vores kunder forventer.

Hvordan håndterer man støbeforvrængning i et langt, tyndt emne?

Håndtering af forvrængning i lange, tynde emner er en konstant udfordring. Den primære årsag er ujævn afkøling, som skaber indre spændinger og fører til skævvridning. Det er et puslespil, vi løser regelmæssigt hos PTSMAKE.

Analyse af stress og skævvridning

Under afkøling skrumper forskellige dele af et emne med forskellig hastighed. Tyndere områder afkøles og trækker sig hurtigt sammen, mens tykkere sektioner forbliver varme i længere tid. Denne forskel skaber et tovtrækkeri i materialet, som får det til at bøje eller vride sig.

Praktiske løsninger

Vi anvender flere strategier for at modvirke disse kræfter. Disse proaktive foranstaltninger er afgørende for at bevare den dimensionelle nøjagtighed.

| Løsning | Primær funktion | Bedst til |

|---|---|---|

| Forstærkende ribben | Tilføj strukturel stivhed | Forebyggelse af bøjning |

| Barer til afhjælpning af stress | Absorberer kølestress | Komplekse geometrier |

| Modificeret køling | Fremmer ensartet krympning | Alle tynde dele |

Anvendelse af principper på udfordrende geometrier

Styring af forvrængning kræver mere end blot en enkelt løsning. Vi bruger en kombination af design-, proces- og varmestyringsteknikker, især til komplekse geometrier.

Tilføjelse af forstærkningsribber til mønsteret

En af de mest effektive metoder er at tilføje forstærkningsribber. De er ikke en del af slutproduktets funktion, men tjener til at styrke støbningen under den sårbare afkølingsfase.

Vi placerer ribber strategisk for at modvirke bøjningskræfter. Når støbningen er stabiliseret, kan disse ribber ofte bearbejdes væk, hvis de ikke er en del af det endelige design. Det er en almindelig praksis ved produktion af dele, der både skal være lette og lige.

Brug af stressreducerende funktioner

I formdesignet kan vi indarbejde funktioner som aflastningsstænger eller "breakers". Disse små, strategisk placerede stykker er designet til at deformere eller knække under kølebelastningen.

Denne kontrollerede fiasko absorberer Restspændinger9 der ellers ville fordreje hoveddelen. Det er en smart måde at omdirigere destruktive kræfter på. Denne teknik er især nyttig i Sandstøbning hvor formdesignet giver fleksibilitet.

Ændring af køleprocessen

Det er vigtigt at kontrollere afkølingshastigheden. Hurtig, ukontrolleret afkøling er dimensionsstabilitetens fjende.

| Ændring af køling | Beskrivelse | Fordel |

|---|---|---|

| Isolerende tæpper | Dæk bestemte områder af formen til for at bremse varmetabet. | Udligner kølehastigheden på tværs af delen. |

| Kontrolleret luftstrøm | Brug blæsere eller ventilationsåbninger til at styre kølemiljøet. | Forhindrer drastiske temperaturforskelle. |

| Tidspunkt for rystelser | Juster, når delen tages ud af formen. | Giver mulighed for gradvis, ensartet afkøling. |

Ved at styre, hvordan varmen slipper ud af støbningen, sikrer vi, at hele emnet afkøles og krymper med en mere ensartet hastighed. Det reducerer de indre spændinger, der forårsager forvrængning, betydeligt.

Håndtering af forvrængning i lange, tynde dele indebærer tilføjelse af strukturel støtte som ribber, brug af aflastningsfunktioner i formen og præcis styring af køleprocessen. En mangefacetteret tilgang sikrer, at den endelige del opfylder de krævede geometriske tolerancer.

Udvikl en kvalitetskontrolplan for en kritisk støbning.

En formel plan forvandler procesviden til gentagelig succes. Det er en køreplan for alle involverede. Dette dokument beskriver alle vigtige tjek.

Det sikrer konsistens fra første til sidste casting. Klare regler forhindrer gætværk og fejl.

Vigtige kontrolpunkter ved inspektion

Vi kortlægger specifikke punkter til verifikation. Hvert trin har definerede kriterier for bestået/ikke bestået. Det er afgørende for kritiske komponenter.

| Scene | Vigtige kontrolpunkter |

|---|---|

| Indkommende materialer | Sandanalyse, kemisk sammensætning af metal |

| Form og kerne | Dimensionsnøjagtighed, integritet, fugt |

| Støbning af metal | Temperatur, hældningshastighed, tid |

| Endelig støbning | Visuel, dimensionel, NDT |

Denne struktur giver ikke plads til tvetydighed.

Definition af klare godkendelseskriterier

En plan er kun så god som dens kriterier. Disse standarder skal være specifikke, målbare og objektive. Vage mål fører til inkonsekvent kvalitet.

Hos PTSMAKE knytter vi alle kriterier direkte til delens funktion.

Standarder for råmaterialer

Ved sandstøbning er sandets egenskaber afgørende. Vi definerer acceptable intervaller for kornstørrelse og lerindhold. Metalkemien verificeres i forhold til materialespecifikationen, før det nogensinde kommer ind i ovnen.

Kontrol af parametre i processen

Under produktionen overvåger vi vigtige variabler. Hældetemperaturen styres inden for et snævert vindue. Det forhindrer defekter som fejlstøbninger eller varme afrivninger. Formens integritet kontrolleres lige før lukning.

Endelig validering af støbning

Dette er den endelige gate. En kombination af tests bekræfter, at delen opfylder alle specifikationer. Dette omfatter visuel kontrol, dimensionsanalyse og dybere inspektion gennem Metallografisk analyse10.

| Valideringsmetode | Formål | Eksempel på kriterier |

|---|---|---|

| Visuel inspektion | Overfladefejl | Ingen synlige revner, porøsitet eller overfladeindeslutninger |

| Dimensionel (CMM) | Geometrisk nøjagtighed | Alle kritiske dimensioner inden for ±0,1 mm tolerance |

| NDT (røntgen) | Intern integritet | Ingen indre krympeporøsitet større end 1 mm |

Denne tilgang i flere lag sikrer pålidelighed.

En formel kvalitetsplan kræver, at man definerer inspektionspunkter og målbare acceptkriterier. Denne systematiske proces, fra råmaterialer til endelig validering, er afgørende for at producere konsekvent pålidelige kritiske støbegods af høj kvalitet.

Hvordan ville du fejlfinde en defekt i formskiftet eller kerneskiftet?

En dimensionsfejl er et tydeligt tegn på problemer. Ofte er årsagen et form- eller kerneskift. Det skaber en uoverensstemmelse mellem de to halvdele af emnet.

Fejlfinding af dette kræver en systematisk tilgang. Lad være med at gætte. Følg i stedet en klar tjekliste for at finde den grundlæggende årsag. Det sparer tid og materiale.

Vi gennemgår de vigtigste kontrolpunkter. Vi starter med mønsteret og arbejder os frem til den endelige lukning af formen. Denne metode er effektiv til sandstøbningsfejl.

Vigtige inspektionspunkter

| Område, der skal tjekkes | Almindelige problemer |

|---|---|

| Stifter til justering af mønstre | Slid, skader eller bøjning |

| Formflasker | Forvrængning, løshed |

| Afstand til kerneprint | For løs eller for stram |

| Lukning af form | Ujævn eller brat lukning |

En systematisk diagnostisk tilgang

Når målene på en del ikke passer, er panik ikke svaret. Det er præcision. Et metodisk tjek er den hurtigste måde at løse problemet på. Lad os nedbryde processen trin for trin. Min erfaring er, at det at springe trin over fører til gentagne fejl.

Inspektion af mønsteret og flaskerne

Først skal du tjekke det grundlæggende. Er mønsterets justeringsstifter og bøsninger slidte? Selv let slitage kan forårsage en betydelig forskydning. Sørg for, at de er lige, rene og sidder godt fast.

Dernæst skal du se på dine formkolber. Kolberne kan blive skæve med tiden, især ved kraftig brug. Se efter, om der er forvridninger eller skader, som kan forhindre formhalvdelene i at sidde perfekt. Når du lukker klare og trække11, Sørg for, at tilpasningen er perfekt, og at der ikke er nogen huller.

Analyse af kerne- og lukkeprocedurer

Nu skal du undersøge kernens trykafstand. Hvis afstanden er for stor, kan kernen flyde eller bevæge sig under støbningen. Hvis den er for lille, kan kernen blive knust eller skubbet ud af plads under lukningen. Det er en hårfin balance.

Endelig skal du gennemgå selve proceduren for lukning af formen. Bliver det gjort omhyggeligt og jævnt? Hvis man taber den øverste halvdel (cope) ned på den nederste (drag), kan det let give kernen et stød og få den til at forskubbe sig. En langsom, kontrolleret lukning er afgørende for nøjagtigheden.

| Komponent | Fejlfinding Handling | Ønsket resultat |

|---|---|---|

| Justeringsstifter | Mål for slid; tjek for bøjninger. | God pasform, perfekt justering. |

| Formflasker | Brug en lineal til at kontrollere, om den er flad. | Ingen mellemrum mellem kolberne. |

| Kerneudskrifter | Kontrollér målene i forhold til tegningen. | Kernen er sikker, men ikke knust. |

| Afslutningsproces | Hold øje med lukkeaktionen. | Langsom, jævn og kontrolleret lukning. |

En systematisk kontrol af stifter, kolber, kerneafstand og lukkeprocedurer er den mest effektive måde at diagnosticere og reparere formskift på. Denne metodiske tilgang sikrer, at du identificerer den grundlæggende årsag og forhindrer dyrt omarbejde og skrot.

Hvordan afbalancerer du omkostninger og kvalitet i procesbeslutninger?

At vælge billigere materialer kan virke som en let gevinst. Du ser en øjeblikkelig besparelse på indkøbsordren. Det ser godt ud på papiret.

Men denne indledende besparelse kan være en fælde. Lad os se på et eksempel fra den virkelige verden inden for sandstøbning. En leverandør tilbyder sand, der er 20% billigere.

Det virker som et fantastisk tilbud. Men hvad er de skjulte omkostninger? Den virkelige udfordring er at se ud over den oprindelige pris. De sande omkostninger er mere end den materielle købspris.

| Mulighed for materiale | Oprindelige omkostninger pr. ton | Oplevede besparelser |

|---|---|---|

| Sand af standardkvalitet | Referencepris | 0% |

| Billigere sand | 20% Mindre | 20% |

Denne enkle tabel viser appellen. Men den fortæller ikke hele historien. Vi er nødt til at grave dybere.

Den sande effekt af et materialevalg viser sig på produktionsgulvet. Det billigere sand holder måske ikke under pres. Det kan føre til en højere fejlprocent.

Afdækning af de reelle produktionsomkostninger

I vores sandstøbningsscenarie forårsagede det billigere sand flere overfladefejl. Det øgede vores fejlrate betydeligt. De oprindelige materialebesparelser forsvandt hurtigt. Vi var nødt til at tage højde for skrot og omarbejde.

Det er her, vi analyserer Samlede omkostninger ved ejerskab12. Det er en ramme, vi bruger hos PTSMAKE til at styre vores beslutninger. Det tvinger os til at beregne alle omkostninger, ikke kun de umiddelbare.

Lad os se på tallene for produktion af 100 gode dele. Vores test viste, at fejlraten steg fra 2% til 10% med det billigere sand.

| Analyse af omkostninger | Standard sand | Billigere sand |

|---|---|---|

| Produktionsomkostninger pr. enhed | $50 | $48 |

| Fejlprocent | 2% | 10% |

| Enheder til produktion (for 100 gode) | ~102 | ~111 |

| Samlede produktionsomkostninger | ~$5,100 | ~$5,328 |

Som du kan se, øgede det billigere sand faktisk de samlede omkostninger med over 4%. Den oprindelige besparelse på 20% blev fuldstændig udslettet af spild og omarbejde. Det er afgørende at træffe beslutninger baseret på det fulde billede.

At vælge billigere materialer uden en fuld analyse er en stor risiko. De første besparelser er ofte en illusion, som bliver udslettet af øget skrot, omarbejde og potentielle forsinkelser. Et holistisk syn forhindrer dyre, langsigtede problemer.

Hvordan fikser man en defekt i en støbning?

Varme tårer er frustrerende revner, der opstår under støbningens størkning. De opstår, når det afkølede metal er for svagt til at modstå indre spændinger.

Det er ikke bare et overfladisk problem. Det peger på et dybere problem i dit støbedesign eller din proces.

Forståelse af stress

Den grundlæggende årsag er hindret sammentrækning. Når metallet afkøles og krymper, kan dele af formen blokere denne bevægelse og skabe spændinger. Når denne spænding overstiger metallets styrke ved høje temperaturer, dannes der en revne.

Vigtige områder at tage fat på

For at løse det skal vi reducere den indre stress. Her er de hovedområder, jeg fokuserer på.

| Område med fokus | Mål |

|---|---|

| Formdesign | Gør det lettere at trække sig sammen |

| Gating-system | Styr kølehastigheden |

| Valg af materiale | Øg den varme styrke |

Vi kan systematisk eliminere disse fejl ved at tage fat på disse punkter. Det sikrer et robust slutprodukt.

At løse problemet med varme tårer kræver en tilgang med mange facetter. Vi kan ikke bare ændre én ting og håbe på det bedste. Det handler om en systematisk reduktion af termisk stress i hele støbningen, når den afkøles og størkner.

Forbedre kernen og formens sammenklappelighed

Selve formen kan forhindre støbningen i at krympe frit. Det gælder især i processer som sandstøbning.

Hvis kernen er for stærk, vil den ikke falde sammen, når metallet krymper omkring den. Det skaber en enorm belastning. Vi justerer ofte bindemiddelindholdet i sandkerner for at sikre, at de svækkes og knuses på det rigtige tidspunkt.

Brug fileter til at reducere stress

Skarpe hjørner er spændingskoncentrationspunkter. Under afkøling er disse områder meget udsatte for at blive revet over.

Ved at tilføje generøse fileter eller radier ved disse knudepunkter fordeles belastningen over et større område. Denne enkle designændring reducerer risikoen for revner dramatisk. I tidligere projekter hos PTSMAKE har vi fundet ud af, at optimering af filetradier kan være en af de mest omkostningseffektive løsninger. Den forhindret sammentrækning13 er mindre tilbøjelig til at forårsage fejl ved en jævn overgang end ved en skarp vinkel.

Finpuds stigrørs- og portdesign

Et veldesignet stigrørs- og gatesystem er afgørende. Det sikrer, at støbningen størkner gradvist.

| Designelement | Formål |

|---|---|

| Stigerør | Sørg for en kilde til smeltet metal for at kompensere for svind. |

| Gating | Kontrollerer flow og kølehastighed og minimerer hot spots. |

| Kuldegysninger | Fremskynd afkøling i tykke sektioner for at fremme ensartet størkning. |

Ved at kontrollere afkølingssekvensen sikrer vi, at støbningen får tilstrækkelig styrke, før der opbygges betydelig spænding. Det forhindrer, at der opstår revner i første omgang.

Hot tears er spændingsbrud forårsaget af forhindret sammentrækning under størkning. For at løse dem skal man forbedre formens sammenklappelighed, tilføje fileter for at reducere spændingskoncentrationen og forfine stigrørs- og portdesignet for kontrolleret afkøling.

Samarbejd med PTSMAKE om dit næste sandstøbningsprojekt

Er du klar til ensartet kvalitet i dine sandstøbte dele? Kontakt PTSMAKE i dag for at få et hurtigt og konkurrencedygtigt tilbud, og oplev kvalitet, pålidelighed og proaktiv service i topklasse fra prototype til produktion. Send din forespørgsel nu - find ud af, hvordan vi overgår forventningerne for B2B-produktionsledere som dig!

Find ud af, hvordan valg af bindemiddel påvirker delkvalitet, omkostninger og leveringstider i vores detaljerede vejledning. ↩

Lær, hvordan disse interne fejl opstår, og hvordan du opdager dem for at få bedre kvalitetskontrol. ↩

Lær, hvordan denne egenskab sikrer, at dine støbte dele forbliver tro mod de oprindelige designspecifikationer over tid. ↩

Forstå, hvordan denne egenskab påvirker formens integritet og støbningens overfladefinish ved høje temperaturer. ↩

Lær, hvordan indre spændinger påvirker delens ydeevne, og hvorfor det er afgørende for pålideligheden at håndtere dem. ↩

Lær, hvordan kontrol af væskedynamik er nøglen til at forebygge almindelige støbningsfejl og forbedre delintegriteten. ↩

Forstå, hvordan metalsammentrækning under afkøling påvirker den endelige delkvalitet. ↩

Lær, hvordan denne kritiske egenskab påvirker støbekvaliteten og hjælper med at forhindre fejl. ↩

Lær, hvordan disse interne kræfter påvirker delintegriteten og den langsigtede ydeevne. ↩

Lær, hvordan denne mikroskopiske undersøgelse afslører en støbnings indre struktur og forudsiger dens ydeevne. ↩

Lær de grundlæggende termer for sandstøbning for bedre at forstå støbeprocessen. ↩

Lær, hvordan du beregner de sande omkostninger ved et køb ud over den oprindelige pris, så du kan træffe bedre beslutninger. ↩

Lær mere om de metallurgiske principper bag støbespænding og størkning. ↩